Сварные балки: Сварная балка: классификация и использование

Содержание

Сварные балки | «КонкордМеталл» — металлопрокат и металлоконстркции в Санкт-Петербурге

Сварная балка

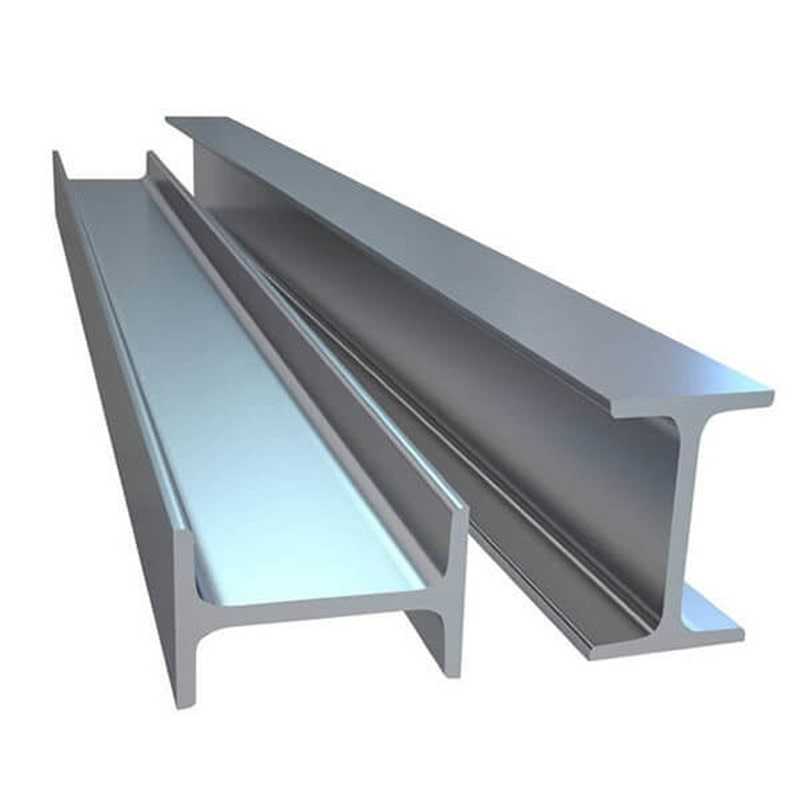

Эффективным способом снизить затраты на строительство без потери качества возведенных строений является использование двутавровых балок, изготовленных с использованием сварки. Такая сварная балка гораздо легче и дешевле стандартной горячекатаной, но при этом соответствуют расчетной нагрузке.

Особенности конструкции и производства

Для сварной балки характерно наличие двух элементов — это стенка и полка. В компании «КонкордМеталл» изготавливают все виды таких двутавров — с различной толщиной и расположением граней полок. Изготовление сварных балок в Санкт-Петербурге осуществляется из листового проката. Они служат заменой стандартных изделий, произведенных горячекатаным способом.

Основная причина такой замены — это удешевление самого изделия. Такое снижение стоимости происходит за счет более экономичного сечения отдельных частей и форм опор. Благодаря этому происходит минимизация металлоемкости балки.

Дополнительное уменьшение расходов на строительство достигается за счет обустройства фундамента с меньшим запасом прочности, так как металлоизделие небольшого веса оказывает малую нагрузку на фундамент.

Еще один фактор снижения стоимости — это возможность изготовления полок и стенок из разного металла — как по марке, так и по толщине.

Виды сварных балок и сферы использования

Среди многообразия балок можно выделить несколько больших групп, объединенных одним признаком. Это:

- с широкими полками, габаритные размеры которых больше стандартных;

- имеющие параллельные грани;

- с уклоном граней полок под различными углами;

- колонные;

- со стандартными размерами и расположением полок и стенки.

В зависимости от конструктивных особенностей и требований, применяют тот или иной вид изделий. Наилучшим образом показывают себя такие изделия в условиях неравномерного распределения нагрузки. Благодаря разнообразию, можно решить оригинальные конструкторские и архитектурные задачи.

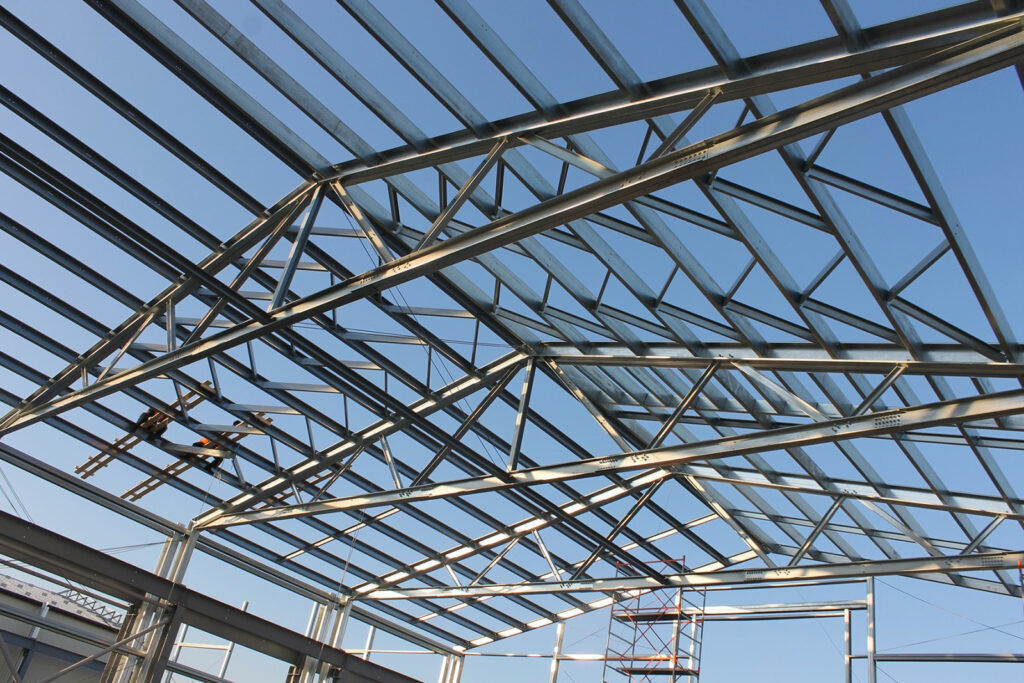

Примером могут служить наличие в зданиях широких пролетов и выносных элементов большой длины. Наиболее востребована такая продукция в жилищном строительстве, а также при возведении сложных в конструктивном плане сооружений — мостов, эстакад, пролетов в производственных цехах.

Преимущества изделий

Помимо минимизации затрат на возведение строений, есть еще несколько причин для применения сварных двутавров. Это:

- снижение веса изделия на 10%, если сравнивать с балкой горячей прокатки аналогичных размеров и прочностных характеристик;

- низкая стоимость;

- высокие прочностные характеристики;

- возможность изготовления двутавра с полками и стенками несимметричного сечения.

Все вместе позволяет сооружать здания улучшенной и нестандартной планировки по более низкой цене.

Этапы технологического процесса

На предприятии «КонкордМеталл» производство сварных балок в СПб полностью автоматизировано. За счет этого готовые изделия прочны, надежны, не содержат дефектов и имеют отличный внешний вид. Технологический процесс включает в себя несколько этапов:

Технологический процесс включает в себя несколько этапов:

- определение с заказчиком необходимой геометрии изделия и изготовление чертежа;

- раскрой листа металлопроката на нужной ширины и длины полосы, которые называются штрипсы — для резки применяются станки с ЧПУ;

- обработка кромок специальной фрезой — так обеспечивается лучшая провариваемость;

- сборка двутавра на специальном высокопроизводительном оборудовании;

- автоматическая сварка под флюсом;

- проверка качества сварных швов — выполняется при помощи ультразвукового контроля;

- правка готовой продукции — в ходе нее убирается эффект «грибовости», возникающий при нагреве в процессе сварки.

Так как в ходе изготовления двутавра методом сварки в компании «КонкордМеталл» применяются автоматические линии, цена сварных балок существенно ниже средней по рынку. При этом качество изделий безупречно за счет контроля на всех этапах производства.

Как сделать заказ

При возникшей у потребителя необходимости купить сварную балку, компания «КонкордМеталл» готова предложить срочное изготовление по чертежам заказчика. Мы гарантируем:

- полноценное консультирование и помощь в выборе нужных изделий из металла;

- изготовление сварных балок в точном соответствии заданным параметрам;

- использование в работе исключительно качественного сертифицированного металла, поступающего от проверенных поставщиков;

- предоставление правдивой и точной информации обо всех этапах изготовления изделий;

- быстрое изготовление в короткие сроки;

- неизменно высокое качество выпускаемой продукции и предоставление гарантийных обязательств.

На сайте есть онлайн-сервисы, с помощью которых сделать заявку проще всего. Здесь же указаны телефоны менеджера, который может помочь в ее заполнении.

Сварная балка

Балка

представляет собой конструктивный элемент сплошного сечения, предназначенный для работы на поперечный изгиб. Балки применяют в различных перекрытиях, рабочих площадках, эстакадах, мостах, подкрановых балках и других конструкциях. Наиболее широкое применение сплошностенчатые балки находят для небольших пролетов при больших нагрузках. В случае больших пролетов и малых нагрузок рациональнее использовать сквозные балки или фермы, так как получаемая в данном случае экономия металла более существенна, чем увеличение трудоемкости.

Балки применяют в различных перекрытиях, рабочих площадках, эстакадах, мостах, подкрановых балках и других конструкциях. Наиболее широкое применение сплошностенчатые балки находят для небольших пролетов при больших нагрузках. В случае больших пролетов и малых нагрузок рациональнее использовать сквозные балки или фермы, так как получаемая в данном случае экономия металла более существенна, чем увеличение трудоемкости.

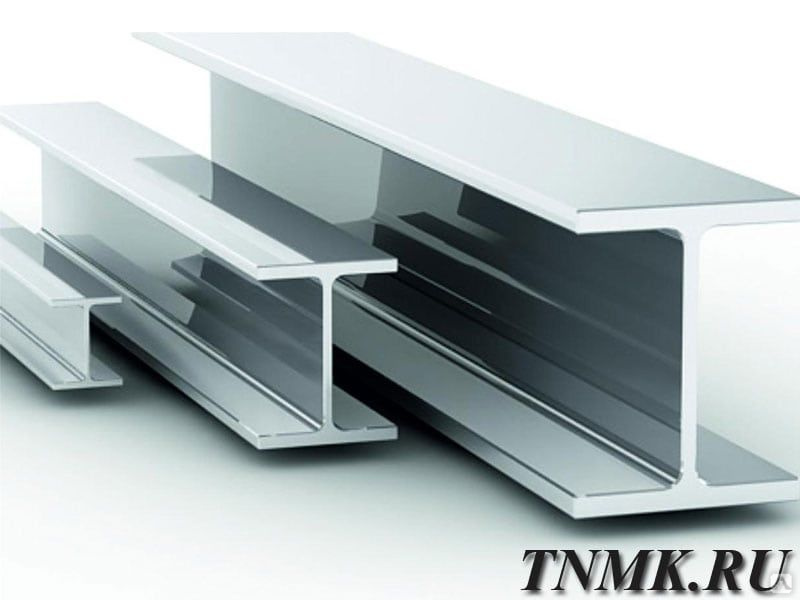

Сварные балки обычно состоят из трех элементов: вертикального — стенки и двух горизонтальных — поясов (полок), присоединяемых к стенке при помощи сварки, как правило, автоматической (рис.8.2). Возможны и другие конструктивные решения составных балок (рис. 8.3).

Сварные балки должны удовлетворять требованиям прочности, жесткости, обшей и местной устойчивости.

Вместе с тем сварные балки должны быть и экономичными по затратам металла. Важнейшая задача при подборе сечения составной балки — установление рациональной высоты балки h, главного размера сечения. Как правило, высота составных балок h= (1/8—1/12)l, хотя могут быть и отступления как в меньшую, так и в большую сторону. Высота балки зависит от предъявляемых к ней требований жесткости и наибольшего расчетного изгибающего момента М.

Как правило, высота составных балок h= (1/8—1/12)l, хотя могут быть и отступления как в меньшую, так и в большую сторону. Высота балки зависит от предъявляемых к ней требований жесткости и наибольшего расчетного изгибающего момента М.

Устройство поясов из нескольких листов, сваренных по продольным кромкам, менее предпочтительно ввиду необходимости сварки протяженных швов, сложности обеспечения плотного прилегания поясных листов друг к другу, неравномерности распределения напряжений (рис. 8.3 — заштрихована эпюра нормальных напряжений в верхнем листе, не заштрихована — в нижнем).

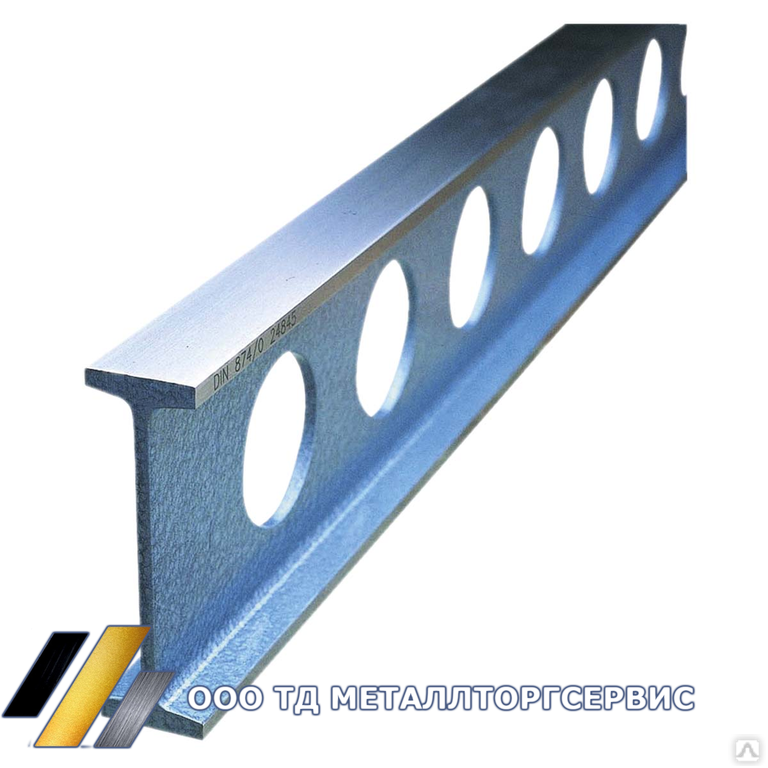

В настоящее время все более широко применяют сквозные (перфорированные) двутавровые балки. Роспуск стенки горячекатаного двутавра по ломаной линии (рис. 8.4) с последующим совмещением и сваркой выступающих гребней (рис. 8.4, б) обеспечивают получение элемента двутаврового сечения с шестиугольными отверстиями, напоминающими пчелиные соты. Иногда такие сварные балки называют «сотовыми». Они имеют ряд преимуществ по сравнению с обычными сплошностенчатыми. В частности, при одинаковом расходе металла момент инерции сквозного двутавра Ix в 1,5—2 раза больше, чем у исходного прокатного.

Они имеют ряд преимуществ по сравнению с обычными сплошностенчатыми. В частности, при одинаковом расходе металла момент инерции сквозного двутавра Ix в 1,5—2 раза больше, чем у исходного прокатного.

Следует, однако, отметить, что изготовление «сотовых» балок связано с определенными трудностями (коробление балок после роспуска сплошностенчатого прокатного двутавра, необходимость применения специального кондуктора для сборки таких балок и последующей сварки).

Благодаря повышенной несущей способности «сотовые» сварные балки конкурентоспособны не только с обычными сплошностенчатыми балками, но и с решетчатыми конструкциями. Однако применяют их все же ограниченно в условиях статического нагружения.

По статической схеме балки классифицируются на разрезные, консольные и неразрезные. В металлических конструкциях чаще применяют разрезные свободно опертые (без защемления) балки. Неразрезные балки и однопролетные защемленные балки более экономичны по расходу металла, однако сложнее в изготовлении и особенно в монтаже.

Балки разделяют по способу соединения элементов на сварные и клепаные (рис. 8.5, в). Наибольшее распространение получили сварные балки, так как они более экономичны по расходу металла и менее трудоемки при изготовлении. Клепаные балки применяют редко, как правило, для конструкций, работающих в условиях тяжелых динамических или вибрационных нагрузок.

Составные балки могут изготовляться из элементов с разными марками стали. Стенку балки, работающую в большей части на изгиб с незначительными напряжениями изготовляют из менее прочной и более дешевой углеродистой стали, а пояса — из низколегированной. Наибольший эффект достигается при использовании в растянутых элементах высокопрочной стали.

Используются и металлические предварительно напряженные балки, в которых в результате предварительного напряжения стенки обеспечивается экономия металла.

Система несущих балок, образующих конструкцию перекрытий, рабочих площадок, проезжей части мостов и других конструкций, называется балочной клеткой.

Балочные клетки могут быть трех типов: упрощенные, нормальные и усложненные.

В упрощенной балочной клетке (рис. 8.5, а) нагрузка на покрытие или площадку передается через настил на балки настила и с балок настила — на стены или другие несущие конструкции, ограничивающие площадку.

В нормальной балочной клетке (рис. 8.5. б) нагрузка с балок настила передается через главные балки на опоры.

В усложненной балочной клетке (рис. 8.5, в) нагрузка передается многоступенчато: настил опирается на балки настила, балки настила — на вспомогательные балки и вспомогательные балки — на главные.

Размер от нижнего пояса главной балки до верха настила называют строительной высотой балочной клетки.

Сопряжение балок в клетке может быть этажным, в одном уровне и пониженным (рис. 8.6). Самое простое этажное соединение. Его применяют при достаточной строительной высоте. Сопряжение в одном уровне и пониженное используются в случае необходимости получения меньшей строительной высоты.

Для настила балочных клеток применяют либо стальные листы, либо сборные железобетонные плиты.

Сварная балка — технология производства, сварка балок, особенности

Для постройки многоэтажных домов, мостов, технический сооружений применяются балки. Их изготавливают из различных металлических сплавов, а для производства чаще всего применяется сверхпрочная легированная сталь. В зависимости от технологии производства различают несколько видов балок. В России популярность получила сварная балка, которая создается методом сварки отдельных стальных элементов друг с другом. При соблюдении всех сварочных правил получившая деталь получится прочной и надежной, с ее помощью можно возвести любое строение (мост, дом, навесную конструкцию). Но как они создаются? Какие у них есть конструктивные преимущества?

Содержание

- 1 Общие сведения

- 2 Особенности и преимущества

- 3 Сварка балок

- 4 Технология производства

- 4.1 Российские производители сварных балок

- 5 Заключение

Общие сведения

Сварная балка — разновидность балочных конструкций, которые изготавливают методом сварки отдельных металлических заготовок. Основным материалом для производства запчастей этого типа является сталь, которая может содержать небольшое количество марганца, хрома, ванадия, титана или свинца. Обычно их делают в виде двутавровых конструкций, напоминающих букву «Н». Сама конструкция выглядит так:

Основным материалом для производства запчастей этого типа является сталь, которая может содержать небольшое количество марганца, хрома, ванадия, титана или свинца. Обычно их делают в виде двутавровых конструкций, напоминающих букву «Н». Сама конструкция выглядит так:

- Посередине детали располагается длинная плоская деталь-перемычка, обладающая постоянной шириной. Для получения сужающихся двутавров могут применяться металлические перемычки переменной ширины, когда ширина одного края меньше ширины другого края. Такие запчасти используются для монтажа навесных конструкций или креплений.

- По бокам к перемычке перпендикулярно привариваются две детали, которые выполняют роль своеобразных «стенок». Стенки обладают постоянной шириной, хотя иногда могут использоваться сужающиеся стенки, если нужно создать перекрытие.

- Для маркировки может наноситься «штамп», который будет отражать основные сведения о запчасти. Ключевая информация — марка металла, тип запчасти, категория детали, дата производства, информация о заводе-изготовителе.

Особенности и преимущества

Двутавровая сварная балка изготавливается из листовой стали, которая нарезается на отдельные пластины. Чтобы скрепить пластины, выполняется следующие операции — зачистка краев, фрезерование и металлосварка. Главное преимущество сварных балок — невысокая металлоемкость и простота. Для производства отдельной запчасти не нужно оборудование, а затраты листовой стали будут минимальными. Сварная балка обладает высокой прочностью и надежностью, не деформируется под действием высоких нагрузок, хорошо переносит воздействие химических реактивов и высоких температур.

Основной сферой применения двутавров является строительство различных объектов — домов, складов, заводских помещений, каркасных конструкций. Двутавры подходят для создания длинных пролетов, эстакад, мостов, перекрытий, площадок, подкрановых конструкций. В зависимости от типа конструкции различают несколько разновидностей двутавровых балок — нормальные, широкополочные, колонные, с уклоном, армированные. Применение сварных балок в строительстве обладает множеством плюсов:

Применение сварных балок в строительстве обладает множеством плюсов:

- Снижение общей массой конструкции на 10-20%. Это достигается за счет того, что сварные двутавры выпускается в различных сечениях. Это позволяет подобрать деталь для создания любой конструкции.

- Универсальный состав. Метод металлосварки позволять соединить практически любые разновидности стали, поэтому двутавр можно сделать даже из разнородных материалов. Это упрощает подбор стали, а удешевляет производство запчастей.

- Возможность создания несимметричных стенок. С помощью сварки можно соединить любые металлические поверхности. Поэтому с ее помощью можно соединить даже такие металлические стенки, которые несимметрично располагаются друг относительно друга.

- Минимум обрезок, мусора. Сварной двутавр делается из плоских заготовок, которые создаются методом нарезки металлических листов. Во время сварки образуется минимум мусора. Поэтому эта технология производства является экономной, а обрезок во время работы образуется по минимуму.

Сварка балок

Для соединения отдельных балок применяется сварочная технология. Для соединения двутавровые концы соединяются друг с другом — после этого выполняется их сварка с помощью соответствующего оборудования. Чтобы повысить прочность шва, металлосварку выполняют с помощью устройств-автоматов, которые обеспечивают равномерную подачу проволоки в активную зону. Целесообразно применение флюсов — они улучшают качество швов, которые будут хорошо выдерживать воздействие серьезных нагрузок или высоких температур.

Другие преимущества флюса:

- При расправлении стали флюс минимизирует разбрызгивание металла (все компоненты остаются в активной зоне). Благодаря этому становится возможной высокоэнергетическая металлосварка (при силе токе до 4.000 ампер).

- Флюсы надежно изолируют активную зону от воздействие внешней среды (это минимизирует риск образования оксидов, снижающих прочность шва).

- Применение флюсов позволяет снизить экономические затраты на выполнение работ.

Скажем, для защиты активной зоны можно применять инертные газы — однако их потери будут достаточно значительны из-за того, что двутавр обладает большой площадью сечения.

Скажем, для защиты активной зоны можно применять инертные газы — однако их потери будут достаточно значительны из-за того, что двутавр обладает большой площадью сечения.

Металлосварку можно выполнять и с помощью ручной или полуавтоматической сварки без применения защитных флюсов. Для сборки отдельных элементов рекомендуется использовать установки-кондукторы, которые будут надежно фиксировать запчасти во время сварочных работ. Возможно применение прихваток, хомутов и другого подобного оборудования для фиксации. Главный недостаток ручной и полуавтоматической сварки заключается в более низком качестве шва. Во время работ повышается разбрызгивание металла с образованием угара (общие потери могут доходить до 20% и выше).

Технология производства

Изготовление сварной балки выглядит так:

- На начальном этапе производства выполняется выбор стальных заготовок, который будут свариваться друг с другом. Заготовки проверяются на прочность, жесткость, устойчивость при изгибе.

Если плотность заготовки слишком низкая, то в таком случае от производства необходимо отказаться, поскольку получившаяся конструкция будет ломкой, неустойчивой.

Если плотность заготовки слишком низкая, то в таком случае от производства необходимо отказаться, поскольку получившаяся конструкция будет ломкой, неустойчивой. - Потом рабочие-металлурги выполняют разметку металлических заготовок для нарезки. Во время разметки важно соблюдать точность, чтобы обеспечить высокое качество сварки. Нарезка металла выполняется с помощью режущих станков, работающих в режиме повышенной мощности. Средняя скорость нарезки металла должна составлять не более 1 метра в минуту — в противном случае весьма вероятно появления значимых дефектов стали.

- После нарезки выполняется фрезеровка металлических заготовок. Фрезеровка проводится для того, чтобы все элементы будущей конструкции легко скреплялись друг с другом, образуя качественное надежное соединение. Фрезеровку рекомендуется выполнять на станках. Обратите внимание — процедуру фрезеровки можно пропустить, если получившийся двутавр Вы не будете использовать для возведения крупных построек. Скажем, для постройки малоэтажного дома или компактного склада фрезеровку торцов заготовок можно не выполнять.

- Теперь выполняется соединение и сварка заготовок. Чтобы получить прочную балочную конструкцию, нужно следить за соблюдением симметрии стенок. Чтобы упростить сборку, можно использовать механические или автоматические станки. Сварка заготовок выполняется методом «лодочки» или по модели наклоненного электрода. Первый метод позволяет получить более прочный надежный шов, однако он требует много времени и энергозатрат. Второй метод менее энергозатратный, однако его лучше не использовать для изготовления балок, которые будут применяться для постройки больших конструкций или многоэтажных домов.

- После сварки выполняются ультразвуковая проверка шва, а финальные замеры получившихся изделий. Если во время сварки были допущены ошибки относительно наклона, то в таком случае двутавр будет кривой. Чтобы исправить этот недостаток, готовую стальную конструкцию можно обработать с помощью правочного станка. Он позволяет с помощью прессования изменить угол наклона отдельных частей. На финальном этапе выполняется маркировка объекта (постановка «клейма», нанесение маркировки методом сверхтонкой резки).

Российские производители сварных балок

Если сварка проведена правильно, то получившийся шов будет очень прочным, надежным. В России основными производителями балок являются отечественные компании, которые работают согласно нормам ГОСТ 26020 или СТО АСЧМ 20-93. Основные российские производители сварной балки — Амурметалл, Абинский электрометаллургический завод, Ашинский металлургический завод, Горьковский комбинат, завод «Красный Октябрь».

Заключение

Сварная балка представляет собой двутавровую длинную запчасть, которая в сечении имеет вид буквы «Н». Производство сварной балки выполняется в несколько этапов. Основные этапы — нарезка листового металла на отдельные заготовки, фрезерование заготовок, монтаж элементов, проведение сварки, ультразвуковая проверка, финальные замеры. Двутавры сварные применяются в строительстве — из них делают дома, мосты, навесные конструкции, каркасные помещения.

Преимущества — низкие металлозатраты, простота производства, низкий вес готовой конструкции, минимум мусора. Для соединения отдельных элементов применяется автоматическая сварка в среде расплавленных флюсов. Альтернативные технологии — ручная или полуавтоматическая сварка в среде защитных газов или без них. В России основными производителями являются концерны — Амурметалл, Ашинский завод, Горьковскй комбинат, завод «Красный Октябрь».

Для соединения отдельных элементов применяется автоматическая сварка в среде расплавленных флюсов. Альтернативные технологии — ручная или полуавтоматическая сварка в среде защитных газов или без них. В России основными производителями являются концерны — Амурметалл, Ашинский завод, Горьковскй комбинат, завод «Красный Октябрь».

Используемая литература и источники:

- И. И. Соколов Газовая сварка и резка металлов

- Н. И. Никифоров, С. П. Нешумова, И. А. Антонов Справочник газосварщика и газорезчика

- Wold top steelmakers of 2007 // Metal Bulletin Weekly.

Поделиться в социальных сетях

Приварная балка к балке (123)

Приварная балка к балке

(123) соединяет две балки с помощью цельносварного соединения. Лучи могут иметь

сварочные препараты. Также могут быть изготовлены пластины жесткости с заготовками под сварку.

Ограничения

Объектов создано

Элементы жесткости

Порезы

Сварные швы

Использовать для

| Ситуация | Описание |

|---|---|

Полностью сварное соединение балки с балкой |

Порядок выбора

Выберите главную деталь (балку).

Выберите второстепенную деталь (балку).

Соединение создается автоматически, когда второстепенная деталь

выбрано.

Идентификационный ключ детали

| Описание | |

|---|---|

1 | Передний элемент жесткости |

2 | Задний элемент жесткости |

Используйте вкладку «Рисунок» для определения размеров смещения балки и элементов жесткости.

Размеры

| Описание | |

|---|---|

1 | Размер зазора между стенкой главной детали и второстепенной |

2 | Вторичная часть |

3 | Вторичная часть |

4 | Задний элемент жесткости |

5 | Фронт |

Используйте вкладку «Параметры» для определения пластины жесткости

свойств, а также требуется ли подготовка к сварке.

Тарелки

| Опция | Описание |

|---|---|

Жесткая пластина Btm | Толщина и |

Задний элемент жесткости | Толщина и |

Опция | Описание | По умолчанию |

|---|---|---|

Поз_Номер | Префикс и начальный номер для номера позиции детали. Некоторые компоненты имеют вторую строку полей, в которые можно ввести номер позиции сборки. | Начальный номер детали по умолчанию определяется в |

Материал | Марка материала. | Материал по умолчанию определен в |

Имя | Имя, которое отображается на чертежах и в отчетах. |

Создание подготовки под сварку,

толщина стенки и полки балки

| Опция | Описание | По умолчанию |

|---|---|---|

Ар | Выберите, нужно ли | Подготовка под сварку не создается. |

Толщина основания стенки при U/S от | Установить Минимальное значение 2,0 мм. Обратите внимание, что если | |

Толщина основания стенки стенки | Установить Минимальное значение 2,0 мм. Обратите внимание, что если | |

Толщина притупления передней части | Установить Обратите внимание, что если | По умолчанию |

Толщина притупления задней части | Установить Обратите внимание, что если | По умолчанию |

Использовать | Выберите, нужно ли |

Вы можете применять различные виды подготовки под сварку к полкам и стенке главной балки, а также к

пластины жесткости.

По умолчанию соединение

автоматически определяет, сталкиваются ли верхняя и нижняя полки главной балки

с полками второстепенной балки. Это определяет способ сварки.

подготовка ведется.

Если дальний свет не имеет

тот же размер сечения, что и у второстепенной балки, соединение определяет, какой фланец

свободный в зависимости от того, какие из верхних или нижних фланцев все еще конфликтуют.

Ниже поясняются основные

ситуаций подготовки под сварку каждой секции главной балки:

| Ситуация | Описание |

|---|---|

По умолчанию | Фланец верхний Комплект |

Сварка снаружи | Чтобы создать Щелкните

|

Сварка изнутри | Чтобы создать Щелкните

|

Стенка главной балки

Обратите внимание, что если вы определяете любой сварной шов

подготовка на стенке балки, подготовка под сварку создается по вертикали

лицевой стороной стенки и горизонтальной лицевой стороной стенки на нижней стороне

полка второстепенной балки.

| Ситуация | Описание |

|---|---|

Ситуация по умолчанию | По умолчанию Комплект При необходимости укажите, что между двумя стенками создается зазор. |

Сварка с ближней стороны | Комплект Щелкните Проверьте на вкладке Параметры, что |

Сварка с дальней стороны | Комплект Щелкните Проверить на |

Сварка с обеих сторон | Комплект Щелкните Проверить на |

Передняя и задняя пластины жесткости

Если вы определяете какую-либо подготовку под сварку

на переднем и заднем элементах жесткости он создается на трех сторонах элементов жесткости, которые

привариваются к главной и второстепенной балкам.

| Ситуация | Описание |

|---|---|

Ситуация по умолчанию | Для |

Сварка с ближней стороны | См. |

Сварка с дальней стороны | См. |

Сварка с обеих сторон | См. |

Используйте

Вкладка «Фаски» для определения отверстия для сварки

Габаритные размеры.

Доступ к сварке вторичной балки

размеры отверстия

| Описание | |

|---|---|

1 | Вертикальный |

2 | Фланцевый разрез |

3 | Доступ к сварке |

4 | Радиус |

Размеры концов балки

| Описание | |

|---|---|

1 | Длина Это расстояние отреза фланца от начала |

2 | Вертикальный |

3 | Горизонтальный |

Смещение отверстия для сварки

| Описание | |

|---|---|

1 | Доступ к сварке |

Стенка вторичной балки

фаски

| Описание | |

|---|---|

| D__entry__2 «> | |

| D__entry__2 «> | |

| D__entry__2 «> |

Нажмите на ссылку ниже, чтобы узнать больше:

Общие вкладка

Нажмите на ссылку ниже, чтобы узнать больше:

Вкладка «Дизайн»

Нажмите на ссылку ниже, чтобы узнать больше:

Вкладка «Анализ»

Нажмите на ссылку ниже, чтобы узнать больше:

Создание сварных швов

Моментные соединения — SteelConstruction.

info

info

В данной статье рассматриваются моментные соединения, применяемые при проектировании одноэтажных и многоэтажных зданий, в которых применяются неразрезные каркасы.

В статье рассмотрены наиболее часто используемые типы моментных соединений. Рассмотрено использование стандартных соединений для соединений балка-колонна и балка-балка, а также представлен обзор процедур проектирования на основе Еврокода 3. Рассматриваются как болтовые, так и сварные соединения. Также представлены соединения колонн и основания колонн.

Типовое болтовое соединение концевой пластины между балкой и колонной

Содержание

- 1 Типы моментных соединений

- 2 Совместная классификация

- 2.1 Классификация жестких соединений

- 3 Затраты

- 4 Стандартные соединения

- 5 Болтовое соединение балки с колонной

- 5.1 Проектная основа

- 5.2 Метод проектирования

- 5.

3 Методы усиления

3 Методы усиления

- 6 Сварные соединения балки с колонной

- 6.1 Цеховые сварные соединения

- 6.1.1 Практические соображения

- 6.2 Метод проектирования

- 6.1 Цеховые сварные соединения

- 7 соединений

- 7.1 Соединения крышки с болтовым креплением

- 7.1.1 Детали подключения

- 7.1.2 Проектная основа

- 7.1.3 Жесткость и непрерывность

- 7.1.4 Метод проектирования

- 7.2 Болтовые соединения торцевых пластин

- 7.2.1 Детали подключения

- 7.2.2 Метод проектирования

- 7.3 Соединения для передачи момента через балку

- 7.3.1 Детали подключения

- 7.3.2 Метод проектирования

- 7.4 Сварные соединения

- 7.4.1 Детали подключения

- 7.4.2 Проектная основа

- 7.1 Соединения крышки с болтовым креплением

- 8 Базы колонн

- 8.1 Проектная основа

- 8.2 Метод проектирования

- 8.

3 Классификация соединений основания колонны

3 Классификация соединений основания колонны

- 9 Каталожные номера

- 10 Дальнейшее чтение

- 11 Ресурсы

- 12 См. также

[наверх]Типы моментных соединений

Моментные соединения применяются в многоэтажных нераскосных зданиях и в одноэтажных зданиях с портальным каркасом. Соединения в многоэтажных рамах, скорее всего, будут болтовыми, соединениями торцевой пластины на всю глубину или соединениями расширенной торцевой пластины. Там, где требуется более глубокое соединение, чтобы обеспечить большее плечо рычага для болтов, можно использовать изогнутое соединение. Однако, поскольку это приведет к дополнительной фабрикации, этой ситуации следует по возможности избегать.

Для портальных рамных конструкций почти всегда используются соединения, устойчивые к висячему моменту, на карнизе и вершине рамы, так как помимо обеспечения повышенных сопротивлений соединений, вант увеличивает сопротивление стропила.

Наиболее часто используемые соединения, устойчивые к моменту, представляют собой болтовые соединения торцевой пластины между балкой и колонной; они показаны на рисунке ниже.

Вместо болтовых соединений балки с колонной можно использовать сварные соединения. Эти соединения могут обеспечить полную непрерывность момента, но их изготовление дорого, особенно на месте. Сварные соединения балки с колонной могут быть выполнены в производственной мастерской с помощью болтового соединения в стыке балки в месте с меньшим изгибающим моментом. Сварные соединения применяются также при возведении зданий в сейсмоопасных районах.

Другие типы соединений с сопротивлением моменту включают:

- Соединения в колоннах и балках, включая вершинные соединения в портальных рамах, и

- Основания колонн.

Одним из аспектов, который не рассматривается в данной статье, являются сварные соединения между

полые секции. Руководство по проектированию сварных соединений между полыми профилями приведено в BS EN 1993-1-8 [1] . Такие производители, как Tata Steel, также предоставляют рекомендации.

[вверх]Классификация соединений

Проектирование соединений в стальных конструкциях в Великобритании регулируется стандартом BS EN 1993-1-8 [1] и его национальным приложением [2] .

BS EN 1993-1-8 [1] требует, чтобы соединения классифицировались по жесткости (жесткие, полужесткие или номинально шарнирные) или по прочности (полностью прочные, частично прочные или номинально шарнирные). Классификация по жесткости актуальна для упругого анализа рам, классификация по прочности предназначена для рам, анализируемых пластически. Стандарт определяет модели соединений как простые, полунепрерывные или непрерывные, в зависимости от жесткости и прочности. Соединения, сопротивляющиеся моменту, обычно будут жесткими и либо полной, либо частичной прочностью, и, таким образом, соединения будут либо непрерывными, либо полунепрерывными.

В большинстве случаев замысел проектирования заключается в том, чтобы соединения, воспринимающие момент, были жесткими и моделировались как таковые при расчете рамы. Если бы соединения были на самом деле полужесткими, поведение соединения необходимо было бы учитывать при анализе рамы, но UK NA [2] не одобряет этот подход до тех пор, пока не будет получен опыт с численным методом расчета вращательной жесткости. .

.

Пункт 5.2.2.1(2) BS EN 1993-1-8 [1] отмечает, что соединение может быть классифицировано на основе экспериментальных данных, опыта предыдущей удовлетворительной работы в аналогичных случаях или расчетов, основанных на испытаниях. доказательство.

Национальное приложение Великобритании [2] предлагает дополнительные разъяснения, а в NA.2.6 комментарии о том, что соединения разработаны в соответствии с SCI P207 [3] . (версия Зеленой книги по моментным соединениям BS 5950) могут быть классифицированы в соответствии с рекомендациями в этой публикации.

SCI P207 [3] был обновлен с учетом BS EN 1993-1-8 [1] и переиздан как SCI P398.

[вверх]Классификация жестких соединений

Равномерные соединения, соответствующие рекомендациям по стандартизации, приведенным в SCI P398 и рассчитанные только на прочность, обычно считаются жесткими для соединений в одноэтажных портальных рамах. Для многоэтажных нескрепленных рам жесткость при вращении имеет основополагающее значение для определения устойчивости рамы. Поэтому проектировщик должен либо оценить жесткость соединения (в соответствии с BS EN 1993-1-8 [1] ) и учесть это при проектировании рамы и оценке устойчивости рамы, либо, если при расчете рамы предполагались жесткие соединения , убедитесь, что конструкция соединения соответствует этому предположению. Для соединения с торцевой пластиной можно предположить, что соединение является жестким, если выполняются оба следующих требования:

Поэтому проектировщик должен либо оценить жесткость соединения (в соответствии с BS EN 1993-1-8 [1] ) и учесть это при проектировании рамы и оценке устойчивости рамы, либо, если при расчете рамы предполагались жесткие соединения , убедитесь, что конструкция соединения соответствует этому предположению. Для соединения с торцевой пластиной можно предположить, что соединение является жестким, если выполняются оба следующих требования:

- Использование относительно толстых торцевых пластин и потенциально усиленной полки колонны

- Усилие сдвига панели стенки колонны не превышает 80% расчетного сопротивления сдвигу. Если это невозможно, следует использовать более прочную колонну или предусмотреть подходящее усиление.

Если нельзя предположить жесткое соединение, то соединение следует считать «полужестким», а гибкость соединений учитывать при анализе рамы.

Соединения, способные сопротивляться моменту, всегда дороже в изготовлении, чем простые соединения (только на сдвиг). Хотя стоимость материалов компонентов соединения (пластин, болтов и т. д.) может быть незначительной, соединения с сопротивлением моменту обычно требуют большего количества сварки, чем другие соединения. Сварка является дорогостоящей операцией и также требует контроля после завершения сварных швов.

Хотя стоимость материалов компонентов соединения (пластин, болтов и т. д.) может быть незначительной, соединения с сопротивлением моменту обычно требуют большего количества сварки, чем другие соединения. Сварка является дорогостоящей операцией и также требует контроля после завершения сварных швов.

Местное усиление увеличивает расходы: увеличение сопротивления основных элементов всегда следует рассматривать как экономически эффективную альтернативу. Локальное усиление часто затрудняет соединение с малой осью, что увеличивает стоимость.

Ветки требуют большого количества сварки и, следовательно, дороги. При использовании для увеличения сопротивления элемента, например, в стропилах портальной рамы, их использование оправдано, но вуты могут быть дорогим вариантом, если они предусмотрены только для того, чтобы сделать возможным болтовое соединение.

[наверх]Стандартные соединения

Несмотря на то, что не существует стандартных соединений с сопротивлением моменту, принципы стандартизации остаются важными для структурной эффективности, экономичного строительства и безопасности. Обычно рекомендуются следующие рекомендации, по крайней мере, для первоначальных целей проектирования:

Обычно рекомендуются следующие рекомендации, по крайней мере, для первоначальных целей проектирования:

- Болты M20 или M24 класса прочности 8.8 с полной резьбой

- Болты с межцентровым расстоянием 90 или 100 мм («калибр»)

- Болты с шагом 90 мм по вертикали («шаг»)

- Фитинги S275 или S355 (концевые пластины, стыковые пластины и ребра жесткости)

- торцевые пластины 20 мм с болтами М20; Торцевые пластины 25 мм с болтами М24.

[вверх]Болтовые соединения балки с колонной

Болтовые соединения торцевых пластин между балками двутаврового или двутаврового сечения и колоннами, как показано на рисунке ниже, спроектированы с использованием подхода, описанного в BS EN 1993-1-8 [1] . Болтовые соединения торцевых пластин и вершинные соединения, для которых используются аналогичные процедуры проектирования, рассматриваются в разделе, посвященном соединениям.

Типовые болтовые соединения торцевой пластины между балкой и колонной

[вверх]Основа проектирования

Силы в соединении торцевой пластины

Сопротивление болтового соединения торцевой пластины обеспечивается комбинацией сил растяжения в болтах, примыкающих к одному фланцу, и сил сжатия в опоре на другом фланце. Если в балке нет осевой силы, то общие силы растяжения и сжатия равны и противоположны. Вертикальному сдвигу сопротивляются болты в подшипнике и сдвиге; обычно считается, что усилию сопротивляются в основном болты, прилегающие к нажимному фланцу. Эти силы схематично показаны на рисунке справа.

Если в балке нет осевой силы, то общие силы растяжения и сжатия равны и противоположны. Вертикальному сдвигу сопротивляются болты в подшипнике и сдвиге; обычно считается, что усилию сопротивляются в основном болты, прилегающие к нажимному фланцу. Эти силы схематично показаны на рисунке справа.

В предельном состоянии центр вращения находится на сжатой полке или вблизи нее, и для простоты конструкции можно предположить, что сопротивление сжатию сосредоточено на уровне центра полки.

Ряд болтов, самый дальний от сжатой полки, имеет тенденцию привлекать наибольшую силу растяжения, и в прошлом практика проектирования предполагала «треугольное» распределение сил, пропорционально расстоянию от нижней полки. Однако, если фланец колонны или торцевая пластина достаточно гибкие (как определено в NA.2.7 UK NA [2] ), что достигается пластичность, можно использовать полное сопротивление нижних рядов (иногда это называют «пластическим распределением сил ряда болтов»).

[наверх]Метод расчета

Полный метод расчета соединения торцевой пластины обязательно является итеративной процедурой: выбирается конфигурация болтов и, при необходимости, ребер жесткости; оценивается сопротивление этой конфигурации; затем конфигурация модифицируется для большей устойчивости или большей экономии, в зависимости от обстоятельств; пересмотренная конфигурация переоценивается до тех пор, пока не будет достигнуто удовлетворительное решение.

| ЭТАП 1 | Рассчитайте эффективное сопротивление растяжению рядов болтов. Это включает в себя расчет сопротивления болтов, торцевой пластины, полки колонны, стенки балки и стенки колонны. Эффективное сопротивление для любого ряда может быть таким же, как для ряда отдельно или как часть группы рядов, или может быть ограничено «треугольным» распределением от уровня полки сжатия. Результатом этого этапа является набор сопротивлений растяжению, одно значение для каждого ряда болтов, и суммирование всех рядов болтов для получения общего сопротивления зоны растяжения. |

| ЭТАП 2 | Рассчитать сопротивление зоны сжатия стенки колонны с учетом поперечной силы в стенке колонны и полки балки. |

| ЭТАП 3 | Рассчитайте сопротивление сдвигу стенки колонны. |

| ЭТАП 4 | Если общее сопротивление растяжению превышает сопротивление сжатию (этап 2) или сопротивление сдвигу стенки колонны (этап 3), рассчитайте приведенное эффективное сопротивление растяжению для рядов болтов, где это необходимо для обеспечения равновесия. Расчет сопротивления моменту. Это сумма произведений силы ряда болтов, умноженных на соответствующее плечо рычага, рассчитанных по центру сжатия. |

| ЭТАП 5 | Рассчитайте сопротивление сдвигу рядов болтов. Сопротивление принимается как сумма полного сопротивления сдвигу нижнего ряда (или рядов) болтов (которые, как предполагается, не сопротивляются растяжению) и 28% сопротивления сдвигу болтов в зоне растяжения (предполагая, консервативно, что они полностью используются в напряжении). |

| ЭТАП 6 | Проверьте адекватность всех ребер жесткости в конфигурации. |

| ЭТАП 7 | Проверьте соответствие сварных швов в соединении. (Обратите внимание, что размеры сварных швов не имеют решающего значения на предыдущих шагах). Компоненты, работающие на сжатие в прямом подшипнике, требуют только номинального сварного шва, за исключением случаев, когда необходимо учитывать реверсирование момента. |

Компоненты, подлежащие оценке в процедуре проектирования

Проверка сопротивления сварного соединения торцевой пластины с учетом каждого компонента, из которого состоит соединение, проиллюстрировано на рисунке справа и в сопроводительной таблице ниже.

| Зона | Артикул | Компонент | Процедура |

|---|---|---|---|

| Напряжение | и | Болт натяжной | Шаг 1а |

| б | Гибка торцевой пластины | Шаг 1а | |

| с | Гибка полки колонны | Шаг 1а | |

| д | Натяжение стенки балки | Шаг 1b | |

| и | Натяжение стенки колонны | Шаг 1b | |

| ф | Приварной фланец к торцевой пластине | Шаг 7 | |

| г | Приварной шов стенки к торцевой пластине | Шаг 7 | |

| Горизонтальные ножницы | ч | Ножницы для стеновых панелей колонн | Шаг 3 |

| Сжатие | и | Сжатие полки балки | Шаг 2 |

| к | Приварной шов полки балки | Шаг 7 | |

| я | Стенка колонны | Шаг 2 | |

| Вертикальные ножницы | м | Приварной шов стенки к торцевой пластине | Шаг 7 |

| нет | Срез болта | Шаг 5 | |

| р | Винтовой подшипник (пластина или фланец) | Шаг 5 |

Расчеты, соответствующие этапам проектирования, изложенным выше, подробно описаны в SCI P39. 8 Раздел 2.5.

8 Раздел 2.5.

[top]Методы усиления

Тщательный выбор элементов во время проектирования часто позволяет избежать необходимости усиления соединения и приводит к более экономичной конструкции. Однако иногда нет альтернативы укреплению одной или нескольких зон соединения. Диапазон ребер жесткости, которые можно использовать, показан на рисунках ниже.

Методы усиления

Тип усиления должен быть выбран таким, чтобы оно не конфликтовало с другими компонентами в месте соединения. Это часто проблема с обычными ребрами жесткости, когда второстепенные балки соединяются со стенкой колонны.

Обычно существует несколько способов усиления каждой зоны, и многие из них могут способствовать преодолению недостатков более чем в одной области, как показано в таблице ниже.

| Тип элемента жесткости колонны | Дефицит | ||||||

|---|---|---|---|---|---|---|---|

| Натянутое полотно | Фланец в подшипнике | Сеть в сжатом состоянии | Стенка при сдвиге | ||||

| • | • | • | ||||

| • | • | • | |||||

| Дополнительные перемычки | • | • | • | ||||

| Диагональные ребра жесткости (N и K) | • | • | • | ||||

| Ребра жесткости Морриса | • | • | • | ||||

| Фланцевые опорные пластины | • | ||||||

[наверх]Сварные соединения балки с колонной

Сварная конструкция в заводских условиях предназначена для обеспечения того, чтобы соединения главной балки с колонной выполнялись в заводских условиях и могли быть жесткими соединениями полной прочности. Для этого, сохраняя при этом размеры деталей, достаточно малые для транспортировки, к колоннам приваривают короткие заглушки балочного сечения. Соединение заглушки с остальной частью балки обычно выполняется с помощью болтового соединения накладки. Обратите внимание, что в болтовых соединениях следует использовать комплекты болтов с предварительным натяжением, чтобы избежать проскальзывания в соединении.

Для этого, сохраняя при этом размеры деталей, достаточно малые для транспортировки, к колоннам приваривают короткие заглушки балочного сечения. Соединение заглушки с остальной частью балки обычно выполняется с помощью болтового соединения накладки. Обратите внимание, что в болтовых соединениях следует использовать комплекты болтов с предварительным натяжением, чтобы избежать проскальзывания в соединении.

Типичное расположение многоэтажного дома показано на рисунке ниже.

Соединения балки с колонной в заводских условиях

[top]Сварные соединения в цеху

Сварное заводское соединение балки

Типичное заводское сварное соединение, как показано на рисунке справа, состоит из короткого сечения балки, приваренного на заводе к полкам колонны, и конического шлейфа, приваренного к внутреннему профилю колонны на другая ось. Укороченные секции готовятся к болтовому креплению или сварке с накладками, как правило, в месте, где изгибающий момент уменьшился.

Преимущества этого подхода:

- Эффективные соединения с моментом полной прочности – все приварки к колонне выполняются в контролируемых условиях

- Заготовку можно повернуть, чтобы избежать или свести к минимуму позиционную сварку.

Недостатки:

- Больше соединений и, следовательно, более высокие производственные затраты

- Заглушки «дерева столбцов» затрудняют обращение с компонентом и его транспортировку

- Стыки балок должны быть скреплены болтами или сварены в воздухе на некотором расстоянии от колонны

- Пластины и болты для сращивания фланцев могут мешать некоторым типам напольных покрытий, например сборным конструкциям или металлическому настилу.

[наверх]Практические соображения

Манипулятор колонны для приварки отрезков балки к колонне

Непрерывный угловой шов обычно используется для большинства балок малого и среднего размера с толщиной полки до 17 мм. Тем не менее, многие подрядчики металлоконструкций предпочитают переходить на стыковые швы с частичным проплавлением с наложенными угловыми швами или на стыковые швы с полным проплавлением вместо того, чтобы использовать угловые швы размером более 12 мм.

Тем не менее, многие подрядчики металлоконструкций предпочитают переходить на стыковые швы с частичным проплавлением с наложенными угловыми швами или на стыковые швы с полным проплавлением вместо того, чтобы использовать угловые швы размером более 12 мм.

Чтобы обеспечить хороший доступ для сварки во время изготовления, валы колонн можно установить в специальные манипуляторы и повернуть для облегчения сварки в положении руки вниз к каждой заглушке.

[наверх]Метод расчета

В статически определимых рамах соединение с частичной прочностью, достаточное для сопротивления расчетному моменту, является удовлетворительным.

Если рама статически неопределима, соединения должны иметь достаточную пластичность, чтобы компенсировать любую неточность расчетного момента, возникающую, например, из-за несовершенства рамы или осадки опор. Для этого сварные швы в соединении должны быть выполнены на полную прочность.

| ЭТАП 1 | Рассчитайте расчетные усилия в полках растяжения и сжатия балки. Наличием полотна при определении этих сил можно пренебречь. Наличием полотна при определении этих сил можно пренебречь. |

| ЭТАП 2 | Рассчитайте сопротивления в зоне растяжения и проверьте их адекватность. Если для неподкрепленной колонны сопротивления недостаточны, определите сопротивление для усиленной колонны и проверьте его адекватность. Обычно требуются ребра жесткости полки колонны. |

| ЭТАП 3 | Рассчитайте сопротивления в зоне сжатия и проверьте их адекватность. Если для неподкрепленной колонны сопротивления недостаточны, определите сопротивление для усиленной колонны и проверьте его адекватность. |

| ЭТАП 4 | Проверьте достаточность панели стенки колонны при сдвиге. Если неподкрепленная панель недостаточна, ее можно усилить, как в случае соединения торцевой пластины. |

| ЭТАП 5 | Проверьте соответствие сварных швов фланцев и стенки. |

Компоненты, подлежащие оценке в процедуре проектирования

Проверка сопротивления сварного соединения балки с колонной с учетом каждого из компонентов, составляющих соединение, проиллюстрировано на рисунке справа и приведено в прилагаемой таблице ниже.

| Зона | Артикул | Компонент | Процедура |

|---|---|---|---|

| Напряжение | и | Полка балки | Шаг 2 |

| б | Стенка колонны | Шаг 2 | |

| Сжатие | в | Полка балки | Шаг 3 |

| д | Стенка колонны | Шаг 3 | |

| Горизонтальные ножницы | и | Ножницы для стеновых панелей колонн | Шаг 4 |

| Сварные швы | ф, г | Фланцевые швы | Шаг 5 |

| ч | Сварной шов | Шаг 5 |

Расчеты, соответствующие этапам проектирования, изложенным выше, подробно описаны в SCI P398 Раздел 3. 4.

4.

[вверх]Соединения

Конструкция соединений балок и колонн между двутавровыми и двутавровыми профилями, которые подвергаются изгибающему моменту, осевой силе и поперечной сдвигающей силе, включает следующие типы соединений:

- Соединения крышки с болтовым креплением

- Соединения торцевых пластин с болтовым креплением

- Соединения сварные.

Конструкция болтовых соединений колонн, подверженных преобладающим сжимающим усилиям, описана в статье о простых соединениях и более подробно в SCI P358.

[вверх]Соединения накладок с болтовым креплением

[вверх]Детали соединения

Типичные болтовые соединения накладок

Типичные соединения болтовых накладок показаны на рисунке.

В стыке балок имеется небольшой зазор между двумя концами балок. Для небольших сечений балки могут быть достаточно одинарных накладок для полок и стенки. Для симметричных поперечных сечений обычно используется симметричное расположение накладок, независимо от относительных величин расчетных усилий во фланцах.

Соединения колонн могут быть как подшипниковыми, так и ненесущими. Руководство по проектированию соединений колонн опорного типа приведено в SCI P358. Стыки ненесущих колонн могут быть устроены и спроектированы так же, как и стыки балок.

[вверх]Основы проектирования

Соединение балки (или соединение ненесущей колонны) сопротивляется сосуществующим расчетному моменту, осевой силе и сдвигу в балке за счет комбинации сил растяжения и сжатия в накладках полки и сдвига, изгиб и осевое усилие в накладках стенки.

Для получения жесткого соединения соединения должны быть выполнены с защитой от скольжения. Обычно необходимо обеспечить сопротивление скольжению только при SLS (категория B в соответствии с BS EN 19).93‑1‑8 [1] , 3.4.1), хотя, если требуется жесткое соединение на ULS, необходимо обеспечить сопротивление скольжению на ULS (соединение категории C).

В рассчитываемых на упругость конструкциях болтовые соединения накладок не требуются для обеспечения полной прочности секции балки, а только для обеспечения достаточного сопротивления расчетным моментам и силам в месте соединения. Обратите внимание, однако, что когда стыки расположены в элементе вдали от положения поперечного ограничения, расчетный изгибающий момент должен включать дополнительные моменты второго порядка. Дизайнерам следует обратиться к AD 471.

Обратите внимание, однако, что когда стыки расположены в элементе вдали от положения поперечного ограничения, расчетный изгибающий момент должен включать дополнительные моменты второго порядка. Дизайнерам следует обратиться к AD 471.

[наверх]Жесткость и непрерывность

Соединения должны иметь достаточную непрерывность по обеим осям. Поэтому пластины полки должны быть, по крайней мере, такими же по ширине и толщине, что и полки балки, и должны простираться на минимальное расстояние, равное ширине полки или 225 мм, по обе стороны от стыка. Минимальные требования к прочности приведены в BS EN 1993-1-8 [1] п. 6.2.7.1 (13) и (14). Разработчикам также следует обратиться к примечанию AD393 консультативного бюро SCI.

[вверх]Метод проектирования

Процесс проектирования соединения балок включает выбор размеров накладок и конфигурации болтов, которые обеспечат достаточную расчетную прочность соединения. Процесс состоит из нескольких отдельных этапов, которые описаны ниже.

| ЭТАП 1 | Рассчитайте расчетные силы растяжения и сжатия в двух фланцах, обусловленные изгибающим моментом и осевой силой (если есть) в месте соединения. Эти силы можно определить на основе распределения упругих напряжений в сечении балки или, консервативно, пренебрегая вкладом стенки. Рассчитать поперечные усилия, осевые усилия и изгибающий момент в боковых накладках. Изгибающий момент в накладках — это та часть момента на всем сечении, которая воспринимается стенкой (независимо от любого консервативного перераспределения на полки — см. BS EN 1993-1-8 [1] , 6.2.7.1 (16)) плюс момент из-за эксцентриситета болтовой группы, сопротивляющейся сдвигу, относительно центральной линии соединения. |

| ЭТАП 2 | Определите сопротивления болтов и проверьте их адекватность во фланцах и стенке. |

| ЭТАП 3 | Проверьте соответствие натяжного фланца в месте соединения и накладок. |

| ЭТАП 4 | Проверьте адекватность прижимного фланца в месте соединения и накладок. |

| ЭТАП 5 | Убедитесь, что существует минимальное сопротивление для непрерывности луча. |

Компоненты сращивания, подлежащие проверке

Вышеуказанные шаги включают определение значений сопротивления 11 отдельных компонентов сращивания на болтах, как показано на рисунке справа и указано в прилагаемой таблице ниже.

| Зона | Артикул | Компонент | шаг |

|---|---|---|---|

| Напряжение | и | Крышка(и) фланца | 3 |

| б | Срез болта | 2 | |

| с | Болт подшипника | 2 | |

| д | Фланец | 3 | |

| Сжатие | и | Фланец | 4 |

| ф | Крышка(и) фланца | 4 | |

| г | Срез болта | 2 | |

| ч | Болт подшипника | 2 | |

| Сдвиг | и | Крышка(и) полотна | 1 |

| к | Срез болта | 1 | |

| л | Болт подшипника | 1 |

Расчеты, соответствующие этапам проектирования, изложенным выше, подробно описаны в SCI P39. 8 Раздел 4.2.

8 Раздел 4.2.

[вверх] Болтовые соединения торцевых пластин

[вверх] Детали соединения

Типичные болтовые соединения торцевых пластин

Болтовые соединения торцевых пластин, используемые в качестве сращиваний или вершинных соединений в портальных рамах, фактически представляют собой соединения балки с колонной со стороны балки, зеркально отраженные для образования пары. Преимущество этой формы соединения по сравнению с соединением с накладкой заключается в том, что не требуются болты с предварительным натяжением (и необходимая подготовка контактных поверхностей). Однако они менее жесткие, чем детали сращивания накладок.

Стык «вершина портала» регулярно используется в одноэтажных портальных рамах и обычно считается «жестким» для целей общего анализа эластичности.

[наверх]Метод расчета

Метод расчета в основном аналогичен методу, описанному для соединений балки с колонной, за исключением оценки сопротивлений колонны. Соответствующие шаги и соответствующие расчеты описаны в разделе 4.3 SCI P398.

Соответствующие шаги и соответствующие расчеты описаны в разделе 4.3 SCI P398.

[вверху]Соединения для передачи момента через балку

[вверх]Детали соединения

Соединения балки через балку обычно выполняются с использованием торцевых пластин с болтами без предварительного натяга; типичные детали показаны на рисунке ниже. Болты без предварительного натяга можно использовать, когда имеются только торцевые пластины, но когда также используется накладка, следует использовать болты с предварительным натягом, чтобы предотвратить проскальзывание в ULS.

- Типичные соединения балок через балки

[вверх]Метод проектирования

При отсутствии накладной пластины можно использовать метод проектирования для сращивания торцевых пластин. Если используется накладка, она должна быть сконструирована так же, как и для сращивания накладки; консервативно можно предположить, что болты торцевой пластины выдерживают только вертикальный сдвиг.

Соединение между накладкой и опорной балкой обычно только номинальное, так как крутящий момент, передаваемый опорной балке, обычно очень мал.

Соответствующие шаги и соответствующие расчеты описаны в SCI P398 Раздел 4.4.

[вверх]Сварные соединения

[вверх]Детали соединения

Типовые соединения сварных балок

Цеховые сварные соединения часто используются для соединения более коротких отрезков, поставляемых с заводов или складов. В этих обстоятельствах сварные швы неизменно делаются «на полную прочность» путем стыковой сварки фланцев и стенки. В стенке могут быть сформированы небольшие отверстия в верхней части для облегчения сварки фланца.

Типовые соединения сварных колонн

В тех случаях, когда соединяемые секции не относятся к одному и тому же прокатному стану и, следовательно, немного отличаются по размеру из-за допусков на прокатку, между двумя секциями обычно устанавливается разделительная пластина. При соединении этим методом компонентов разного серийного размера требуется ребро жесткости стенки в большей секции (выровненное с полкой меньшей секции), или может быть предусмотрена веточка, соответствующая глубине большего размера.

При соединении этим методом компонентов разного серийного размера требуется ребро жесткости стенки в большей секции (выровненное с полкой меньшей секции), или может быть предусмотрена веточка, соответствующая глубине большего размера.

Местное соединение может быть выполнено с помощью накладок, сваренных угловым швом, в качестве альтернативы детали, сваренной встык. В накладках стенки могут быть предусмотрены болты для временного соединения во время монтажа.

[наверх]Основа проектирования

Для сварных соединений общей основой проектирования является:

- Для статически неопределимых рам, как пластичных, так и эластичных, полки и стенка должны быть снабжены сварными швами полной прочности

- В статически определимых рамах стыки могут быть рассчитаны на сопротивление расчетному моменту, который меньше, чем сопротивление момента элемента, и в этом случае:

- Сварные швы фланцев должны быть рассчитаны на сопротивление силе, равной расчетному моменту, деленному на расстояние между центрами тяжести фланцев.

- Сварные швы стенок должны быть спроектированы таким образом, чтобы противостоять расчетному сдвигу.

- При наличии осевой силы она должна распределяться между фланцами и сварными швами, рассчитанными на эту силу, в дополнение к расчетному моменту.

- Сварные швы фланцев должны быть рассчитаны на сопротивление силе, равной расчетному моменту, деленному на расстояние между центрами тяжести фланцев.

Требование полной прочности для неопределенных рам необходимо для обеспечения того, чтобы соединение было достаточно прочным, чтобы компенсировать любую неточность в расчетном моменте, возникающую, например, из-за несовершенства рамы, приближения моделирования или осадки опор.

[вверх] Основания колонн

Типовая неподкрепленная опорная плита колонны

Пример основания колонны, способного передавать момент и осевую силу между стальными элементами и бетонными основаниями в основании колонн, показан на рисунке слева. В примере показано основание колонны с неподкрепленной опорной плитой. Также доступны усиленные соединения опорной плиты и основания колонн, отлитые в карманах. Однако соединения с жестким основанием обычно не используются из-за связанных с этим затрат на фундамент.

Однако соединения с жестким основанием обычно не используются из-за связанных с этим затрат на фундамент.

[наверх]Основа проектирования

С точки зрения конструкции соединение основания колонны представляет собой болтовое соединение торцевой плиты с некоторыми особенностями:

- Осевые усилия более важны, чем обычно в соединениях торцевых пластин.

- При сжатии расчетная сила распределяется по площади контакта стали с бетоном, которая определяется прочностью бетона и уплотняющего раствора или цементного раствора.

- При растяжении усилие передается прижимными болтами, закрепленными в бетонном основании.

Как следствие, неподкрепленная опорная плита имеет тенденцию быть очень толстой по сравнению с концевыми плитами соединения балки с колонной.

Чаще всего момент может действовать в любом направлении и выбираются симметричные детали. Однако могут быть обстоятельства, т.е. некоторые портальные рамы, в которых могут быть уместны асимметричные детали.

Соединение обычно требуется для передачи горизонтального сдвига либо за счет трения, либо с помощью болтов. Нецелесообразно, чтобы горизонтальный сдвиг распределялся равномерно на все болты, проходящие через отверстия с зазором в опорной плите, за исключением случаев, когда шайбы приварены к болтам в конечном положении. Если горизонтальный сдвиг велик, может оказаться более подходящим штырь, приваренный к нижней стороне опорной плиты. Во всех случаях заливка основания является ответственной операцией и требует особого внимания.

[top]Метод проектирования

Процесс проектирования требует итеративного подхода, при котором выбираются пробный размер опорной плиты и конфигурация болтов, а затем оцениваются сопротивления в диапазоне комбинированной осевой силы и момента.

Соответствующие шаги и соответствующие расчеты описаны в разделе 5.5 SCI P398.

[наверх]Классификация соединений основания колонны

Жесткость соединения основания обычно имеет большее значение для работы рамы, чем другие соединения в конструкции. Большинство неподкрепленных опорных пластин значительно жестче, чем типичная деталь торцевой пластины. Этому способствует толщина опорной плиты и предварительное сжатие от колонны.

Большинство неподкрепленных опорных пластин значительно жестче, чем типичная деталь торцевой пластины. Этому способствует толщина опорной плиты и предварительное сжатие от колонны.

Однако нет соединения основания более жесткого, чем фундамент и, в свою очередь, грунт, на который передается его момент.

Многое может зависеть от характеристик этих других компонентов, включая склонность к ползучести при постоянной нагрузке.

Соединение с основанием нельзя считать «жестким», если бетонное основание, к которому оно присоединяется, само по себе не является относительно жестким. Часто это будет видно при осмотре.

[top]References

- ↑ 1.0 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 BS EN 1993-1-8:2005. Еврокод 3: Проектирование стальных конструкций. Расчет стыков, BSI

- ↑ 2.0 2.1 2.2 2.

3 Не применимо в соответствии с BS EN 1993-1-8:2005. Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Расчет стыков, BSI

3 Не применимо в соответствии с BS EN 1993-1-8:2005. Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Расчет стыков, BSI - ↑ 3.0 3.1 P207 Соединения в стальных конструкциях: Моментные соединения, SCI, 1995

[наверх]Дополнительная литература

- Руководство для проектировщиков стали, 7-е издание. Редакторы Б. Дэвисон и Г. В. Оуэнс. Институт стальных конструкций 2012 г., глава 28

- Architectural Design in Steel – Trebilcock P и Lawson RM, опубликовано Spon, 2004 г.0012

- SCI P398 Соединения в стальных конструкциях — Соединения с сопротивлением моменту в соответствии с Еврокодом 3, 2013 г.

- Национальная спецификация металлоконструкций (6-е издание), публикация № 57/17, BCSA 2017

- Стальные здания в Европе. одноэтажные стальные здания; Часть 11: Связи моментов.

- Проектирование сварных соединений — Celsius®355 и Hybox®355, 2013, Tata Steel

[вверх] См.

также

также

- Многоэтажные офисные здания

- Непрерывные кадры

- Моделирование и анализ

- Простые соединения

- Портальные рамки

- Изготовление

- Сварка

- Строительство

- Предварительно загруженные болты

Beammaster — Роботизированная сварка — Строительная сталь

Поиск

Начало набрать и нажмите Enter для поиска

- Home

- Связывание

Search

9104 40009. Сварочное решение для конструкционной стали

BeamMaster — роботизированная сварка №1 в мире для сварки металлоконструкций!

BEAMMASTER — робот №1 по продажам для сварки конструкционной стали в мире.

ЧТО ТАКОЕ BEAMMASTER?

ЗДРАВОЕ, КОМПЛЕКСНОЕ РЕШЕНИЕ ДЛЯ РОБОТИЗИРОВАННОЙ СВАРКИ КОНСТРУКЦИОННОЙ СТАЛИ

Просто отправьте предварительно подогнанную балку в BEAMMASTER и наблюдайте, как робот выполняет требуемые сварные швы в несколько раз быстрее, чем вручную сварщик. При оснащении дополнительными вращателями луча вся последовательность действий полностью автономна, поскольку робот каждый раз автоматически позиционирует сварные швы в горизонтальное положение.

При оснащении дополнительными вращателями луча вся последовательность действий полностью автономна, поскольку робот каждый раз автоматически позиционирует сварные швы в горизонтальное положение.

Роботизированная сварка исторически требовала большого количества одинаковых деталей, чтобы быть прибыльной. Отмеченное наградами ПО CORTEX SOFTWARE BEAMMASTER делает роботизированную сварку возможной и прибыльной при больших количествах.

Зачем автоматизировать ваш завод

Путем пакетной обработки всего трехмерного здания (с использованием TEKLA, SDS2, ADVANCED STEEL, BOCAD и др.) CORTEX создает сотни уникальных программ для роботов, специально разработанных для производственный цех — устраняет необходимость индивидуального программирования каждого луча.

Автоматизированный

Нехватка квалифицированной рабочей силы с каждым днем становится все более острой. BeamMaster и LayoutMaster помогут вам снизить зависимость от квалифицированной рабочей силы.

Efficient

BeamMaster будет производить качественные сварные сборки в 3-4 раза быстрее, чем ваши ручные операции — без необходимости в квалифицированном сварщике для его работы.

Гибкость

При инвестировании в роботизированную систему одной из ключевых характеристик, на которую следует обращать внимание, является универсальность. Некоторые виды работ могут потребовать от робота большей гибкости, чем полностью автоматизированная сварка балок и колонн на базе CORTEX.

УНИВЕРСАЛЬНОСТЬ = СВАРИТЬ БОЛЬШЕ ВЕЩЕЙ!

BEAMMASTER ТАКЖЕ МОЖЕТ ИСПОЛЬЗОВАТЬСЯ ДЛЯ СВАРКИ РАЗЛИЧНЫХ УЗЛОВ.

При инвестировании в роботизированную систему одной из ключевых характеристик, на которую следует обращать внимание, является универсальность. Некоторые виды работ могут потребовать от робота большей гибкости, чем полностью автоматизированная сварка балок и колонн на базе

с питанием от CORTEX. BEAMMASTER можно использовать как стандартную роботизированную сварочную систему для сварки панелей, коротких сборочных узлов, небольших салазок или других различных сборок — всего, что вписывается в его рабочую зону.

MILL SHAPES

- H-BEAM

- HSS

- CHANNELS

FABRICATED BEAMS

- STRAIGHT

- TAPERED

- DOUBLE-TAPERED

OTHER ASSEMBLIES

- PANELS

- ДЕЛЬТА-ЛУЧИ

- ДРУГОЕ

ИСКЛЮЧЕНИЕ НЕОБХОДИМЫЕ ПЕРЕМЕЩЕНИЯ

ПОВОРОТЫ ЛУЧ И ДВУХЗОННАЯ КОНЦЕПЦИЯ УПРОЩАЮТ ОПЕРАЦИИ

Тратьте свое время на добавление ценности, а не на перемещение стали! После того, как вы загрузите свою балку в поворотные устройства AGT, вам больше не понадобится кран, пока она не будет полностью подогнана и сварена, готовая к покраске. Вращение балки осуществляется автоматически на протяжении всего процесса подгонки и сварки. Робот и оператор переключаются между зонами для оптимизации эффективности.1065

Позвольте Cortex автоматически создавать индивидуальные программы роботизированной сварки для каждой уникальной балки.

БЕЗ ПРОГРАММИРОВАНИЯ = БЕЗ ВМЕШАТЕЛЬСТВА ЧЕЛОВЕКА

ЕДИНСТВЕННОЕ РЕШЕНИЕ ДЛЯ РОБОТИЗИРОВАННОЙ СВАРКИ БЕЗ ПРОГРАММИРОВАНИЯ!

ПОЧЕМУ BEAMMASTER быстро стал самым продаваемым роботом для сварки конструкционной стали.

В типичном здании есть много одинаковых балок, но лишь немногие из них абсолютно одинаковы, что делает непрактичной автоматизацию с использованием традиционных методов программирования роботов (подвесной пульт обучения, автономное программирование и т. д.).

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ CORTEX AGT было специально разработано для производства металлоконструкций для автоматической пакетной обработки всего здания с целью создания полностью индивидуальных программ роботов для каждой уникальной балки. Это будет:

АВТОМАТИЧЕСКИ:

√ Расположите лучи в ротаторах;

√ Чтение информации о сварке из САПР или автоматическое создание сварных швов в соответствии с вашими спецификациями

√ Создание траекторий сварки

√ Сопоставление сварных швов с правильным графиком сварки

√ Создание траекторий лазерного поиска стыка

√ Создание движений от сварки к сварке

√ Создание процедур обслуживания горелки

√ Последовательность сварки для предотвращения тепловой деформации

√ Поворот балок для доступа ко всем граням

√ Преобразование длинных продольных сварных швов в стежки и многое другое!

НЕТ ПРОГРАММИРОВАНИЯ = НЕТ ПРОГРАММАТОРА

Пусть вас не обманывают заявления других производителей о том, что их решения не требуют программирования. Если пользователю программного обеспечения необходимо указать роботу, какие сварные швы выполнять, щелкнув соединение и указав размер сварного участка, или расположить балку внутри роботизированной системы…

Если пользователю программного обеспечения необходимо указать роботу, какие сварные швы выполнять, щелкнув соединение и указав размер сварного участка, или расположить балку внутри роботизированной системы…

ЭТО ПРОГРАММИРОВАНИЕ! Это может быть более простой и графический метод, чем генерация строк кода, но он по-прежнему требует квалифицированного пользователя (программиста) и увеличивает время и затраты на ваш процесс! ONLY CORTEX — это решение, не требующее программирования.

С CORTEX достаточно нескольких щелчков мыши, чтобы начать процесс создания программы для ВСЕГО ЗДАНИЯ. Результатом являются сотни уникальных программ для роботов, созданных полностью автоматически.

КОНФИГУРАЦИИ

Dimensions

- Imperial

- Metric

| Fence to fence | 97′ |

| EWZ 1 | 34′ |

| EWZ 2 | 34′ |

| EWZ 1 + 2 | 80 ‘ |

| Высота | 12′ |

| FERNT-FENC0031 | EWZ 1 | 10. 36 m 36 m |

| EWZ 2 | 10.36 m | |

| EWZ 1 + 2 | 24.38 m | |

| Height | 3.7 m |

Welding specification

| Типичная скорость сварки — угловые швы (2f) | 20,0 дюймов/мин для сварного шва 3/16 дюйма 15,5 дюйма/мин для сварного шва 1/4 дюйма 10,0 дюйма/мин для сварного шва 5/16 дюйма » сварной шов | 8,4 мм/с для углового шва 4,8 6,5 мм/с для 6,4 мм. MCAW — Распылительный и импульсный перенос — Горизонтальный (2F) или GMAW — Распылительный и импульсный перенос — Горизонтальный (2F) |

| Проволока | MCAW: Hobart Fabcor Edge диаметром 0,045 дюйма (1,2 мм) или GMAW: Licoln Electric Супер Арка L-590,045 дюйма (1,2 мм) | |

| Классификация проволоки | MCAW: A5. 18, А5. 18M: E70C-6M h5 / CSA W48-06: E491C-6MJ-h5 GMAW: A5.  18, А5. 18M: ER70S-6 / CSA W48-06: ER49S-6 18, А5. 18M: ER70S-6 / CSA W48-06: ER49S-6 | |

| Защитный газ | Смесь 85%At-15%CO2 | |

| Поверхностная обработка | Все детали и балки без чрезмерной окалины должны быть чистыми . База данных включает процедуры как для поверхностей, подвергшихся пескоструйной обработке, так и для прокатной окалины. Высочайшее качество достигается на обработанных пескоструйной обработкой поверхностях. Для поверхностей прокатной окалины используются более низкие скорости сварки. |

PARTS SPECIFICATIONS

W Beam

- Imperial

- Metric

| Section | Min | W6 x 14 |

| Max | W48 | |

| Длина | Мин. | 12 футов |

| Макс. | 80 футов |

| Section | Min | W150 x 22 |

| Max | W1220 | |

| Length | Min | 3. 62 m 62 m |

| Max | 24.4 m |

- Imperial

- Metric

| Section | Min | 6» x 6» x 0.188 |

| Max | 20» x 20» | |

| Length | Min | 12′ |

| Max | 80′ |

| Section | Min | 152 x 152 x 4.8 mm |

| Max | 558 mm x 558 mm | |

| Length | Min | 3.62 m |

| Max | 24.4 m |

ALSO SUPPORT

MILL SHAPES

- H-BEAM

- HSS

- CHANNELS

FABRICATED BEAMS

- STRAIGHT

- TAPERED

- DOUBLE-TAPERED

OTHER ASSEMBLIES

- ПАНЕЛИ

- ТРЕУГОЛЬНЫЕ БАЛКИ

- ПРОЧЕЕ

Соединители

ПОВОРОТНИКИ 9 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ 9 00003

0002 W Beam

- Imperial

- Metric

| Section | Min | W8 |

| Max | W48 | |

| Length | Min | 12′ |

| Max | 50′ |

| Section | Min | W200 |

| Max | W1220 | |

| Length | Min | 3.

|

Если вы не введете значение,

Если вы не введете значение,

Минимальное значение 2,0 мм.

Минимальное значение 2,0 мм. Минимальное значение 2,0 мм.

Минимальное значение 2,0 мм.

Для сварки № 2 , изменить верхнюю половину

Для сварки № 2 , изменить верхнюю половину