Сварочные электроды маркировка и назначение: Маркировка сварочных электродов и их расшифровка

Содержание

Расшифровка маркировки электродов для сварки

Сваривание различных поверхностей при помощи специального аппарата – комплексное мероприятие, которое предполагает использование специальных элементов, а именно электродов. При этом последние имеют различные классификации, типы и разнообразную специфику применение. Также электроды отличаются специальным маркированием, определяющим технические свойства, покрытие компонентов.

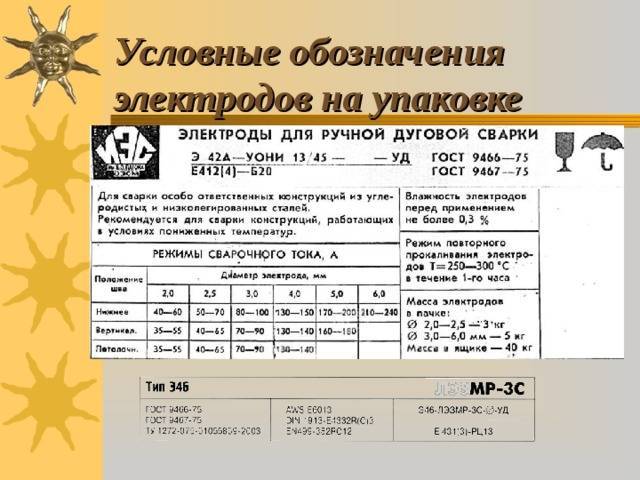

Стоит отметить, что маркировка наносится как на сам элемент, так и на упаковку. Поэтому перед началом сварочных работ необходимо ознакомиться со всей информацией, предоставленной производителем. Так вы проверите совместимость купленного электрода с материалом, который необходимо приварить.

Однако на этом этапе может возникнуть сложность, которая связана с расшифровкой маркирования. Ведь вся информация, как правило, наносится при помощи букв и цифр, которые непонятны для обычного пользователя, но содержат ключевую информацию об электроде.

Поэтому в этой статье будет предоставлена расшифровка маркировки электродов для сварки, а также мы предоставим всю информацию касательно обозначений химического состава обмазки, предназначения элемента.

#PRODUCTS#

Назначение электрода и технические характеристики

Давно известный факт, что электроды – основные элементы, которые применяются при осуществлении электродуговой сварки различных металлических оснований. Специально для улучшения качества проведения работ были разработаны различные типы электродов, предназначенных как для универсального, так и для узкоспециализированного применения.

Для максимально качественной сварки должны выполняться следующие требования и условия:

- стабильная электромагнитная дуга (ЭД) – именно она отвечает за образование сварочного шва. Если ЭД будет слабая, тогда соединение не будет качественным;

- плавление стержня и обмазки должно быть максимально равномерным – в противном случае будет создан дисбаланс и дальнейшее проведение сварочных работ будет проблематичным;

- химический состав в образованном сварочном шве должен отвечать всем требованиям;

- примеси и шлак должны удалять максимально просто;

- стрежни электродов должны выделять минимальное количество токсических элементов;

- в процессе соединения электроды не должны нарушать химические, физические и технические параметры.

Если все условия выполняются, тогда сварку можно считать высококачественной. При этом отклонение хотя бы одного параметра свидетельствует о том, что скорее всего вы выбрали не тот электрод или же настройка сварочного аппарата не была правильной.

Принцип устройства электрода для сварочных аппаратов различных типов

Принципиально нового ничего нет. Электрод все также состоит из стержня, изготовленного посредством использования металла, обмазки и вспомогательных компонентов, например, прутов. Выбранный металл определяет технические характеристики элемента.

Нередко можно встретить компоненты, которые состоят только из одной проволоки, не имеющей покрытия и они имеют соответствующие название – непокрытые электроды. Одним из основных представителей таких средств стоит отметить вольфрамовые электроды.

Как и много раз говорилось, металлический стержень может покрываться как одним из следующих обмазок, так и иметь сразу несколько покрытий:

- кислая обмазка;

- основной тип покрытия;

- целлюлозная обмазка;

- рутиловое покрытие;

- обработка комбинированным типом;

- узкоспециализированное покрытие.

Стоит отметить, что покрытие также имеет свои типы. Обмазка может быть защищающей и ионизирующей. Первая имеет толстые слои, а вторая – отличается тонкослойной структурой.

Какое влияние оказывает тип покрытия на работу электрода?

Первое и самое главное – покрытие оказывает воздействие на технологические параметры самого электрода и заготовок, которые можно использовать. В частности, тип обмазки регулирует возможность размещения сварочных швов, эффективность, пористость, устойчивость к образованию деформационных процессов и наличие водорода в шве.

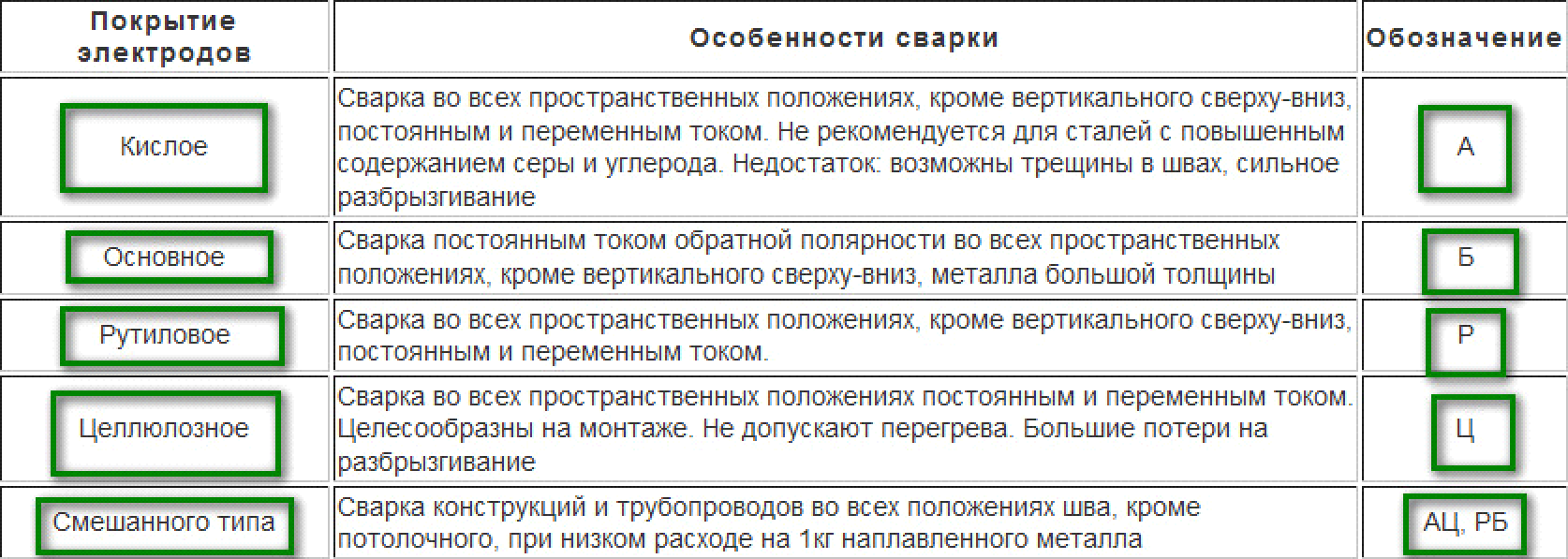

Состав кислотного покрытия представлен 4-х элементной структурой. В обмазку входит марганец, окислы железа и кремний. Наиболее распространенными представителями являются электроды ОЗЧ-2 и СМ-5. И имеет следующую маркировку:

- согласно ГОСТ 9466-75 и ISO, обозначается «А», по старому ГОСТ 9467-60 – Р (руднокислое).

Важный нюанс: Металлические стержни, имеющие кислотное покрытие, в процессе электродуговой сварки не образуют пор. Их можно использовать для работы при подключении как к постоянному, так и к переменному току. Но есть и недостаток – в сварочном шве, а именно на линии рубца, могут образовываться трещины.

Их можно использовать для работы при подключении как к постоянному, так и к переменному току. Но есть и недостаток – в сварочном шве, а именно на линии рубца, могут образовываться трещины.

В процессе работы такие стержни могут выделять токсические вещества, поэтому рекомендуется использовать специальную маску.

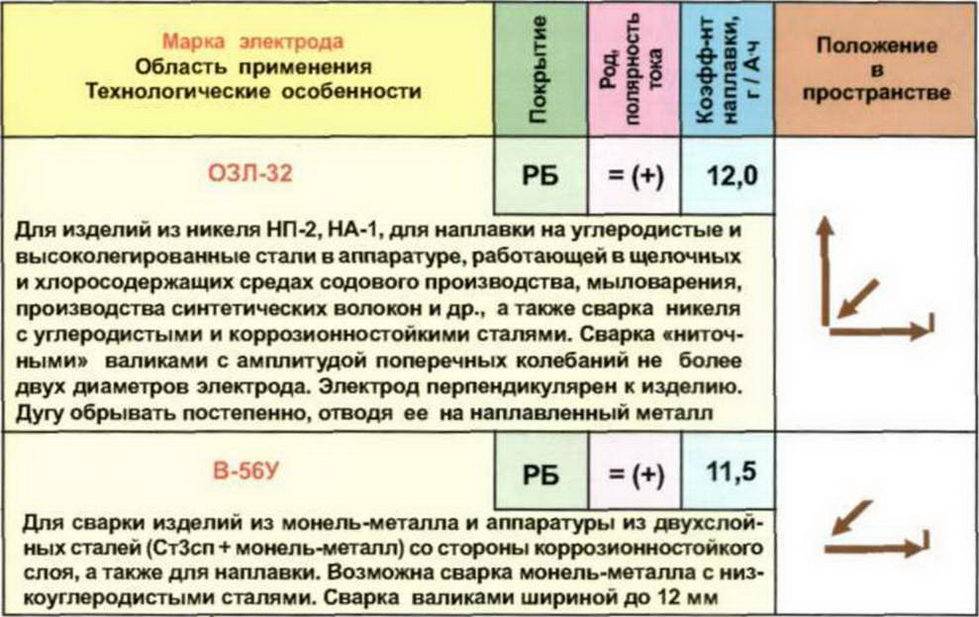

Расшифровка электродов с основным покрытием

Наиболее распространенными представителями являются электроды ТМУ-21, ДСК-50. Состав такой обливки представлен карбонатами и фторовыми производными. Химический состав рубца, сформированного при помощи электрода с основным покрытием, аналогичен со сталью.

Вышеупомянутый состав обеспечивает повышенные технические свойства, а именно:

- вязкость шовной линии;

- гибкость шва;

- устойчивость созданного соединения к образованию деформационных частей.

Однако стержни с основным покрытием имеют и ряд недостаток, делающих их менее выгодным приобретением в отличие от других видов. В частности, к отрицательным сторонам следует отнести:

В частности, к отрицательным сторонам следует отнести:

- образование пор при использовании электродов в условиях повышенной влажности;

- возможность работы исключительно аппаратом постоянного тока;

- предварительную подготовку – прокаливание стержней.

Однако несмотря на минусы, элементы наиболее часто применяются для сварки нержавеющей стали.

Рутиловое покрытие

Наиболее распространенными представителями этого типа электродов являются ЛЭЗ МР-3С, АНО-4, ОЗС-4. Стоит отметить, что такое покрытие отличается более значительными преимуществами.

Использование таких расходников обеспечивается качественный результат даже, если на заготовке имеются различные дефектные образования и коррозийные очаги. Также на качество не влияет уровень влажности. Нередко элементы задействуют для работы со сталью 09ГС и высокоуглеродными материалами.

Есть один недостаток, связанный с содержанием оксида кремния в составе. Из-за этого образованный шов имеет пониженную ударную вязкость, сниженную гибкость. В системе маркировок покрытие обозначается следующим образом:

Из-за этого образованный шов имеет пониженную ударную вязкость, сниженную гибкость. В системе маркировок покрытие обозначается следующим образом:

- согласно ГОСТ 9466-75 и ISO «Р» и R соответственно, по старому ГОСТ 9467-60

Т (рутиловое).

При этом образованный шлак легко удалить. Это в свою очередь дополнительно улучшает качество сварочных работ.

Расшифровка маркировки электродов для сварки с целлюлозным покрытием

Согласно ГОСТ 9466-75, в состав таких элементов входят до 50% органических добавок. За счет использования такого типа компонентов можно образовывать обратные рубцы и обеспечивать швы от «верха книзу».

Однако есть и отрицательная сторона, связанная с высоким содержанием водорода, что откладывает отрицательный отпечаток на качество сварочного шва. Такие электроды имеют следующую маркировку:

- согласно ГОСТ 9466-75 и ISO «Ц» и С соответственно, по старому ГОСТ 9467-60

О (органическое).

Такие типы сварочных элементов используются гораздо реже из-за высокой стоимости. Однако для узоспециализированных работ электроды с целлюлозным покрытием – то, что нужно.

Касательно изделий со специальным типом покрытия, то стоит отметить, что их применяют сугубо для узкоспециализированных работ – при помощи их соединяют специальные сплавы или целые элементы, имеющие различные сплавы.

- согласно ГОСТ 9466-75 и ISO «П» и S соответственно.

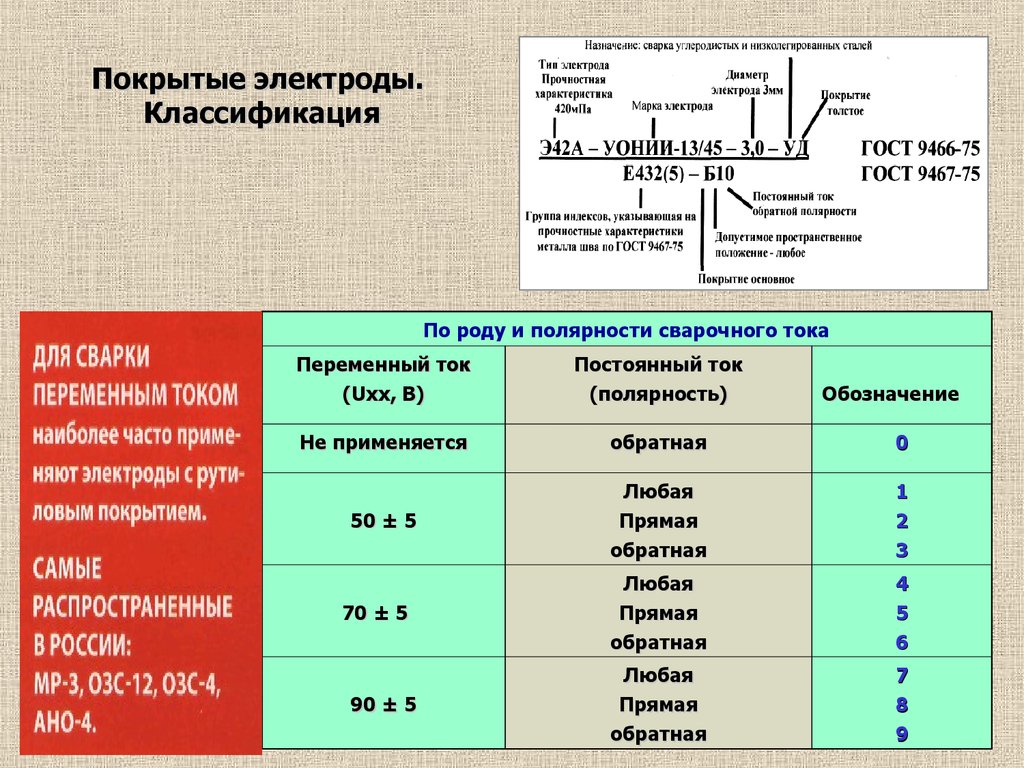

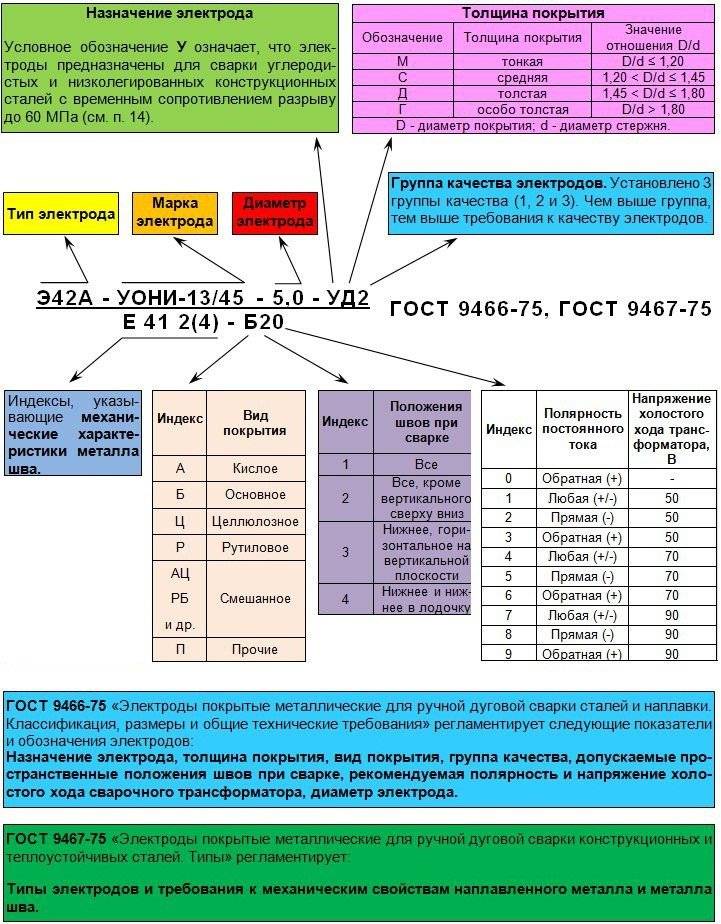

Расшифровка маркировки электродов для ручной дуговой сварки

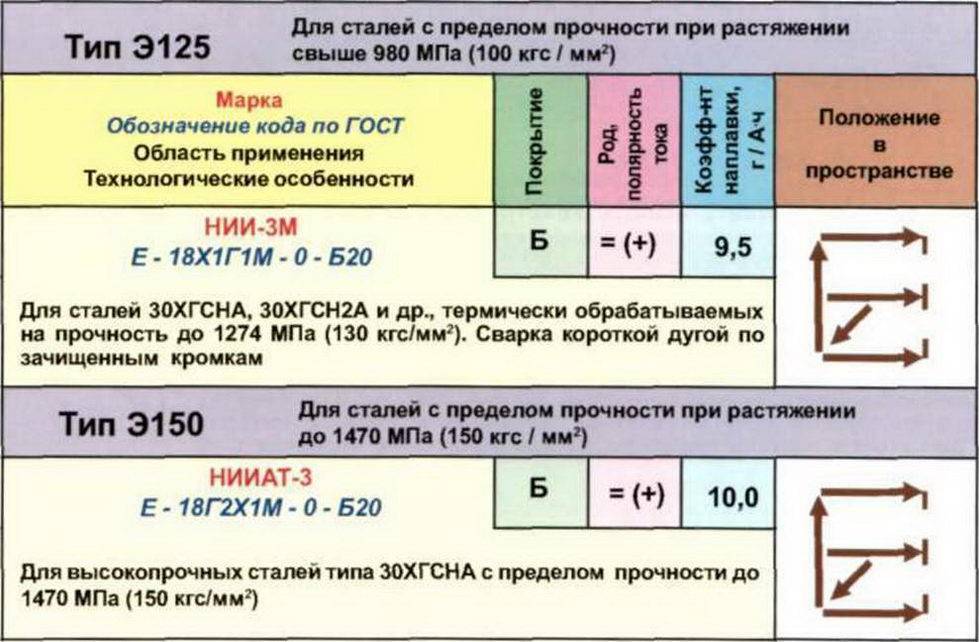

Сейчас разберем пример маркирования. Дана маркировка Э50А-УОНИ-13/55-5,0-УД/У514(4)-Б20. Первая буква обозначает специфику использование – говорит о том, что электрод используется посредством электродуговой сварки, 50 – показатель пиковой прочности, измеряемый в кгс/мм2, А – определяет характерные технические свойства, а именно ударную вязкость, пластичный рубец.

При наличии дальнейших цифр, которые идут после Э50А определяет его марку в каталоге производителя. Непосредственно 5,0 – диаметр металлического стержня, который измеряется в мм.

Непосредственно 5,0 – диаметр металлического стержня, который измеряется в мм.

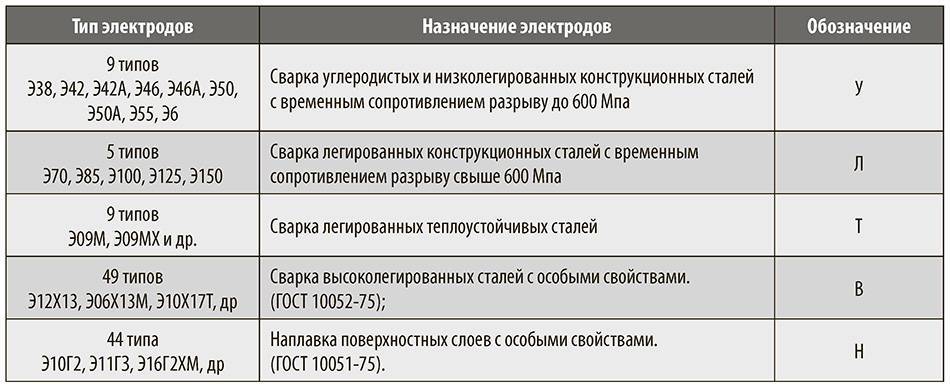

Литера «У» показывает предназначение электрода. В нашем случае элемент разработан для сварного соединения сортов стали, имеющих низкую легированность с прочностью до 60 кгс/см2 включительно.

Для сварки стали с более высокой прочностью применяются расходники, имеющие обозначение «Л». При сварке жароустойчивых элементов задействуют стержни «Т», специально для особых видов стали применяют компоненты «В».

Дальнейшая символика определяет толщину обмазки. Например, буква «Д» в маркировке обозначает толстослойное открытие. Помимо нее могут быть следующие литеры:

- Т-тонкослойные;

- С- средние по толщине;

- Г – самые толстослойные.

Обозначение электродов группой индексов

Такой тип считается наиболее сложным ввиду того, что в такой маркировке учитываются сразу несколько параметров. Индексы размещаются на упаковке с изделием.

Индексы размещаются на упаковке с изделием.

Вот примеры нескольких числовых обозначений:

- 5 – определяет сопротивление сварочного шва коррозийному воздействию;

- 1 – показывает жаростойкость образованного рубца при определенном температурном диапазоне;

- 4 – пиковый температурный диапазон, при котором можно не переживать за технические свойства рубца. Если есть скобки, тогда число обозначает объем феррита в созданном сварочном шве.

Стоит отметить, что в маркировке присутствует обозначение типа покрытия. При этом важно помнить, что есть элементы, производимые абсолютно без обмазки. Такие компоненты задействуют для прогревки и не предназначены для использования как инверторными, так и другими сварочными аппаратами.

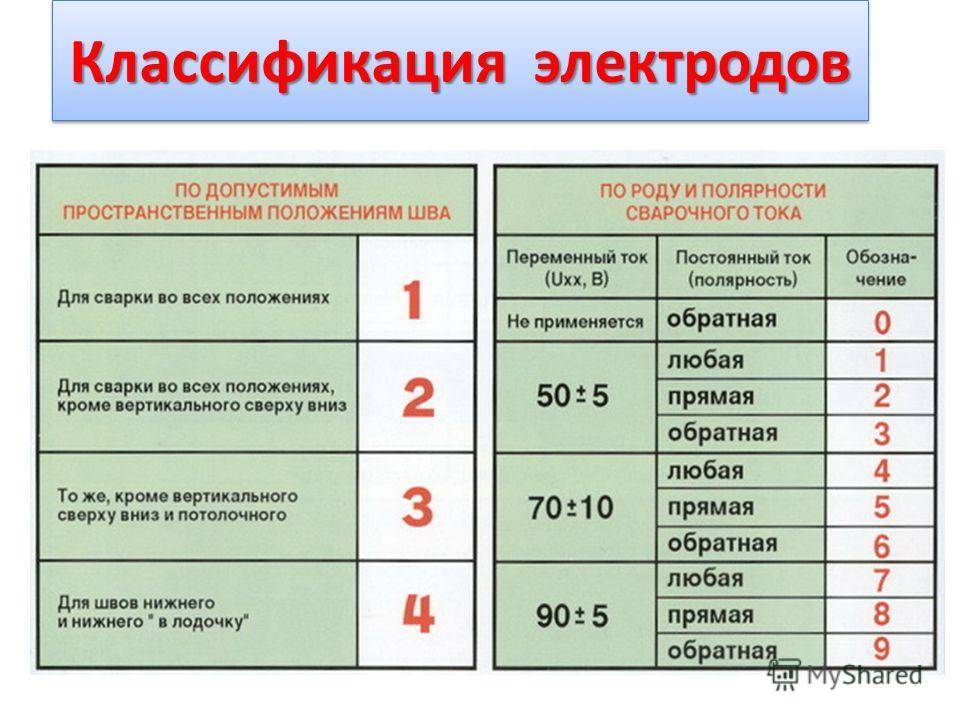

Непосредственно пространственное положение также обозначается цифрой. В нашем случае электрод можно использовать в любом положении, но кроме вертикального – цифра 2. Однако наименования изготовляются со следующими обозначениями:

Однако наименования изготовляются со следующими обозначениями:

- 1 – универсальное применение;

- 3 – подходит исключительно для горизонтального или только для вертикального использования;

- 4 – показывает, что электрод можно размещать только внизу созданных сварочных соединений.

Важно: Числовые индексы – принятые международные стандарты, которые регламентируются не только государственным ГОСТ, но и мировым ISO.

Цифра «0» в нашем примере показывает, что электрод можно использовать исключительно при постоянном токе с обратной полярностью. В противном случае, стержень выйдет из строя.

Помимо всего вышеперечисленного существует специальное маркирование. Например, литера «Е» обозначает, что стержень выпускается с покрытием, которое расплавляется в процессе сварочных работ.

За счет наличия обширной маркировки существенно облегчается процесс выбора необходимого электрода. Поэтому зная лишь одно название электрода вы уже получите всю нужную информацию, которая поможет вам приобрести исключительно подходящий электрод.

Поэтому зная лишь одно название электрода вы уже получите всю нужную информацию, которая поможет вам приобрести исключительно подходящий электрод.

Сварочные электроды — маркировка и назначение

0

Опубликовано: 14.06.2017

Все сварочные электроды имеют маркировку и назначение. В ней указывается вся информация о самом электроде, например о его составе, и иногда даже о производителе. Разбираясь во всех этих обозначениях, всегда можно самостоятельно подобрать требуемые материалы для соединения.

В первую очередь всегда стоит проверять, соответствует ли выбранный электрод государственным стандартам. Для этого на упаковке должна быть надпись «ГОСТ» и несколько цифр после неё.

Если все это присутствует, можно спокойно продолжать выбор сварочный электродов, подбирая их по остальным показателям, не боясь подделок и некачественного товара.

Оглавление:

Состав и назначение электрода

Рассмотрим несколько компонентов, которые обеспечивают качество покрытия электрода:

- Марганцевая руда.

- Титановый концентрат.

- Кварцевый песок.

- Мел.

- Каолин.

- Мрамор.

К компонентам, которые создают газообразующую среду, можно отнести декстрин и муку. Цель любой сварки — это обеспечение качественного шва, со стойкостью к коррозии и высокой прочностью. Для этого в состав электрода должны входить такие легирующие примеси:

- ванадий;

- марганец;

- никель;

- хром;

- титан.

Их может быть намного больше, это лишь основные из них и чаще встречающиеся.

Маркировка

Все электроды глобально делятся на два вида: плавящиеся и неплавящиеся. К первым относят медные, бронзовые, стальные и медные материалы. Иногда встречаются непокрытые изделия, их принято использовать как проволоку для соединений с применением защитного газа. А неплавящиеся — это лантанированные вольфрамовые или торированные электроды.

По типам покрытия

Если продукт обозначен буквой «А» — это показывает, что его покрытие кислое, его стоит использовать для стальных конструкций, если в соединяемом металле наблюдается высокий уровень углерода и серы.

Буква «Б» будет указывать на то, что работать с такими изделиями в вертикальном положении запрещено — кстати, как и в случае с буквами «А» и «Р». Буква «Ц» означает, что нет запрета на какие-либо нестандартные положения и эти электроды могут производить качественную работу в любом положении. Но был замечен один недостаток — в виде чрезмерного разбрызгивания и постоянного контроля за температурой изделия.

Тонкие детали маркировки

Естественно, это ещё не все обозначения. Существует очень много нюансов. Первые цифры и буквы обычно обозначают предел максимальной нагрузки. Если присутствует такая маркировка: «Э41» — это значит, что детали, которые подвергались сварке, смогут противостоять нагрузке в 41 килограмм на 1 квадратный мм. Существуют также другие варианты, позволяющие охарактеризовать сварочное изделие:

- «У» — показывает, что можно спокойно работать с низколегированными и углеродными сталями;

- «Т» и «В» — можно проводить соединение высоколегированной и теплоустойчивой стали;

- «Л» — работа с легированными конструкционными сплавами;

- «Н» — полезен в случае наплавки слоя, с какими-либо свойствами.

Обозначение толщины слоя покрытия:

- «М» — тонкое;

- «Д» — толстое;

- «С» — среднее;

- «Г» — максимальное.

Цифры в конце маркировки пишутся для понимания пространственного положения изделий и значения тока, которое рекомендуется использовать в данном случае.

Подробнее:

- «1» — можно сваривать детали в любом положении;

- «2» — кроме положения сверху вниз;

- «3» — ко второму варианту прибавляются ограничения по потолочной ориентации;

- «4» — только для нижних швов.

Дополнительно на коробку с изделиями могут наноситься обозначения о том, что внутри хрупкий товар, который не стоит подвергать испытаниям влагой. Все эти маркировки легко расшифровать даже на интуитивном уровне, имея общие знания в сварочном деле. Это значительно облегчит поиски требуемого материала для сварки.

Сергей Одинцов

tweet

Электрод

: значение, спецификация и использование

РЕКЛАМА:

Прочитав это, вы узнаете об электроде: 1. Значение электрода 2. Электроды с толстым покрытием 3. Функции покрытия электрода 4. Спецификация электродов 5. Покрытие электрода 6. Типы электродов с покрытием 7. Материалы сердечника (электрод) 8. Использование электродов в промышленности 9. Поврежденные электроды не должны использоваться 10. Воздействие влаги на электрод и его хранение.

Материалы сердечника (электрод) 8. Использование электродов в промышленности 9. Поврежденные электроды не должны использоваться 10. Воздействие влаги на электрод и его хранение.

Значение электрода:

Электрод состоит из проволоки с металлическим сердечником с изолирующим покрытием (покрытым флюсом). При дуговой сварке металлическим электродом используются металлические и углеродные электроды в виде отрезного (стержневого электрода) стержня определенной длины и диаметра, в то время как при автоматической и полуавтоматической сварке электроды используют неизолированную проволоку в бухтах.

В процессе ручной дуговой сварки (MMAW) или SMAW (дуговая сварка металлическим электродом) используются расходуемые покрытые флюсом электроды для получения тепла за счет дуги, а также для подачи присадочного материала в зону сварки. Металлические и угольные электроды в основном используются при ручной сварке стали, легированной стали, конструкционных сталей, жаропрочных сталей, наплавки (наплавки), чугуна, низкоуглеродистой стали и других металлических сплавов.

РЕКЛАМА:

Металлические электроды трех типов:

(1) Неизолированный электрод;

(2) Электрод с покрытием; и

(3) Электрод с толстым покрытием.

РЕКЛАМА:

Неизолированные электроды имеют ограниченное применение для сварки кованого железа и мягкой стали. При использовании неизолированного электрода, когда шарики металла проходят от электрода к изделию, они подвергаются воздействию кислорода и азота в окружающем воздухе, что снижает прочность и пластичность металла.

Если в качестве электрода используется оголенная проволока, обнаружено, что дугу трудно контролировать, поток дуги блуждает по расплавленной ванне. В результате сварной шов становится пористым и ломким. С электродами из неизолированной проволоки большая часть металла теряется в результате испарения, превращаясь в пар.

С другой стороны, электроды с покрытием снижают потери. Электроды с покрытием имеют много преимуществ. Электрод с покрытием представляет собой присадочный стержень из углеродистой стали, покрытый таким же флюсом. Покрывающие композиции наносятся вокруг проволоки для стабилизации дуги и улучшения свойств металла шва.

Покрывающие композиции наносятся вокруг проволоки для стабилизации дуги и улучшения свойств металла шва.

Материал в электродном покрытии для позиционной сварки в основном состоит из буры, аммиака, серы, целлюлозы, карбида кальция, доломита, рутила, слюды, глины, диоксида кремния, диоксида марганца, железного порошка, ферросилиция, силиката натрия, силиката калия и т. д. Рис. 6.1 показан электрод с покрытием.

Все это раскислители. Покрытие, нанесенное на электродную проволоку, во многом определяет прочность получаемого металла шва. Дугой можно легко управлять, а поглощение атмосферных газов сводится к минимуму за счет «экранирования» дуги.

Под действием тепла дуги химические соединения в покрытии электрода также вступают в реакцию с образованием шлака, который является жидким и легче расплавленного металла. Он поднимается на поверхность, охлаждается и затвердевает, образуя защитную оболочку над горячим металлом, охлаждая и защищая его от атмосферного воздействия металла шва.

Покрытие электрода обычно плавится при более высокой температуре, чем сердечник проволоки, поэтому оно немного выходит за пределы сердечника и направляет поток дуги, делая дугу стабильной и более легкой в управлении.

Электроды с толстым покрытием :

Электроды с толстым покрытием или электроды с защитной дугой используются для получения металла шва высокого качества, сравнимого и даже превосходящего основной металл с точки зрения механических свойств. Промышленные производители выпускают большое разнообразие электродов с толстым покрытием, разработанных различными научно-исследовательскими учреждениями и промышленными лабораториями.

РЕКЛАМА:

Покрытия сварочных электродов служат нескольким целям:

(1) Облегчить создание и обслуживание дуги;

(2) Защита расплавленного металла от кислорода и азота воздуха путем создания газовой защиты вокруг дуги и сварочной ванны;

(3) Обеспечьте слой шлака на сварном шве, чтобы уменьшить скорость охлаждения;

РЕКЛАМА:

(4) Обеспечить средства введения легирующих элементов, не содержащихся в сердечнике проволоки.

Перед подготовкой покрытия сердечник проволоки состоит из очистки, резки и правки проволоки. Проволоку очищают от грязи и жира, промывая ее горячей водой с 5-процентным содержанием кальцинированной соды. Затем его режут и правят на станках со скоростью до 300 электродов в минуту. Затем нарезанные кусочки сушат при нагревании до 80°С-9.0°С голые стержни сортируют и хранят в сухом помещении.

Электроды с покрытием погружением сушат либо на воздухе, либо в хорошо проветриваемых помещениях при комнатной температуре (70°F/21°C) в течение 12-20 часов до окончательного затвердевания покрытия. Электроды с покрытием обжигают в горшковых печах и вентилируют в сушильных печах или шкафах с электрообогревом.

Функции покрытия электрода :

(1) Стабилизация дуги;

РЕКЛАМА:

(2) Обеспечить защитную атмосферу или предотвратить окисление;

(3) Удаление оксидов и примесей;

(4) Влияние на форму валика;

(5) Контроль скорости плавления;

РЕКЛАМА:

(6) Образует шлак на сварном шве;

(7) Сгладить волнообразование или сварочную рябь на поверхности сварного профиля.

Спецификация электродов :

Очень важно знать характеристики электродов и их применение в промышленности. Известно, что электроды должны быть выбраны в соответствии с толщиной металла, характером работ, свариваемыми материалами, а затем регулируются силы тока для сварки. В больших масштабах электроды используются в сварочных технологиях. Хороший выбор электродов обеспечивает хорошее соединение.

Подробная информация в прилагаемой таблице:

Составы покрытий, которые были разработаны для достижения этих результатов, могут быть классифицированы как органические и неорганические. Неорганические покрытия можно дополнительно подразделить на флюсовые и шлакообразующие составы (на рис. 6.1 показаны типы электродов). Эти три элемента, то есть размер, тип и ток, которые уже упоминались выше, являются основными факторами, определяющими время плавки.

ОБЪЯВЛЕНИЯ:

После определения времени плавки обычные процедуры во многом аналогичны литературным данным по этому вопросу, т. е. умножают это время на коэффициент, зависящий от типа сварного шва, положения сварного шва, типа работы и т. д. Этот коэффициент называется как рабочий цикл и используется для охвата всех вспомогательных элементов, слишком разнообразных для подробной оценки.

е. умножают это время на коэффициент, зависящий от типа сварного шва, положения сварного шва, типа работы и т. д. Этот коэффициент называется как рабочий цикл и используется для охвата всех вспомогательных элементов, слишком разнообразных для подробной оценки.

Далее, элементы времени сварки, которые обычно связывают с факторами времени плавления и имеют прямое отношение к скорости наплавки:

(1) Эффективность времени плавки электродов;

(2) Замена электрода;

(3) Удаление шлака;

РЕКЛАМА:

(4) Осмотр;

(5) Объем сварного шва;

(6) Усиление;

(7) Совершенство;

(8) Релаксация; личное разрешение.

Можно сказать, что эти факторы являются непосредственной частью цикла сварки.

Покрытие электрода:

ОБЪЯВЛЕНИЯ:

Это материал, наносимый на проволоку для стабилизации дуги и улучшения свойств металла шва.

Материал в электродном покрытии для позиционной сварки в основном состоит из бура, аммиака, серы, целлюлозы, карбида кальция, плавикового шпата, доломита, рутила, полевого шпата, слюды, глины, диоксида кремния, диоксида марганца, оксида железа, железного порошка, ферросилиция, ферро- марганец, силикат натрия, силикат калия и т. д. Все они известны как раскислители.

д. Все они известны как раскислители.

Типы покрытых электродов :

A. Мягкая сталь (промышленный стандарт: IS-2825):

(1) Целлюлозный

(2) Рутил

РЕКЛАМА:

(3) Железный порошок

(4) С низким содержанием водорода

(5) С низким содержанием водорода, низколегированная

(6) Твердое покрытие

B. Состояние сварного шва из нержавеющей стали:

C. Чугун:

РЕКЛАМА:

(1) Обрабатываемый (с покрытием из чистого никеля)

(2) Необрабатываемый — монель (70 % никеля; 30 % меди)

(3) Необрабатываемый — Ферроникель (Ni 55 %; Fe 45 %)

D. Электрод из инконеля — никелевого типа.

Функции покрытия:

Покрытие выполняет следующие функции:

1. Создает защитную атмосферу, т. е. предотвращает окисление.

2. Стабилизирует дугу.

3. Удаляет оксиды и загрязнения.

Удаляет оксиды и загрязнения.

4. Влияет на форму борта.

5. Ускоряет процесс за счет увеличения скорости плавления или регулирования скорости плавления.

6. Облегчает сварку в потолке и положении.

7. Образует шлак на сварном шве. Шлак

(a) Защищает расплавленный металл от загрязнения дугой.

(b) Уменьшает скорость покрытия сварного шва.

(c) Сгладить волнообразование или сварочную рябь на поверхности сварного шва.

Защита металла сварного шва:

Покрытие, нанесенное на электродную проволоку, во многом определяет качество получаемого металла шва.

Существует два различных типа защиты:

Сначала происходит образование легкоплавкого шлака. Если бы это было идеально, то каждая капля металла сварного шва была бы покрыта оболочкой, непроницаемой для атмосферных элементов.

Во-вторых, используется химически восстановительная газовая оболочка, которая полностью окружает дугу. Если шлак не подходящего химического типа, может произойти химическая реакция шлака в контакте с металлом шва в ущерб последнему. Покрытие электрода расходуется в дуге медленнее, чем скорость осаждения металла электрода.

Если шлак не подходящего химического типа, может произойти химическая реакция шлака в контакте с металлом шва в ущерб последнему. Покрытие электрода расходуется в дуге медленнее, чем скорость осаждения металла электрода.

В результате покрытие выходит за пределы металлического сердечника электрода и служит для направления и концентрации потока дуги. Воздействие дуги на покрытие электрода приводит к образованию шлака, который плавает поверх расплавленного металла шва и защищает его от окружающей атмосферы при охлаждении.

Н.Б. S.W.G. означает стандартный калибр проволоки, измерение диаметра сердечника электрода.

Классификация электродов:

В покрытии состоит из букв «ПРЕФИКС» и букв «СУФФИКС».

Буквы префикса:

«А» и «М» используются для «А» полуавтоматической или автоматической сварки и «М» для ручной дуговой сварки металлов.

Буквы суффикса:

‘Н’, Т, ‘К’, ‘П’

«H» — управление водородом.

‘J’ — Покрытие железным порошком, обеспечивающее извлечение металла от 110% до 130% включительно.

«К» — железный порошок, покрывающий металл со степенью извлечения более 130 %.

«П» — Для глубокого проникновения.

Кодовый номер (электрод):

1. 1-я цифра Тип покрытия.

2. 2-я «Положение сварки.

3. 3-й «Состояние сварочного тока.

4. 4-я цифра Прочность наплавленного металла на растяжение.

5. 5-я «Процент удлинения при растяжении наплавленного металла».

6. 6-й «Проверить стоимость наплавленного металла.

Тип покрытия :

Тип 1:

Этот тип покрытия содержит не менее 50% целлюлозного материала. Этот класс электродов характеризуется глубоким проплавлением и высокой скоростью выгорания.

Тип 6:

Электрод с низким содержанием водорода :

Этот тип электрода иногда называют «известковым железом», известковым плавиковым шпатом, железом, основным типом. Наплавленный металл обладает высокой стойкостью к горячему и холодному растрескиванию и менее чувствителен к изменению качества листа, чем у других электродов.

Наплавленный металл обладает высокой стойкостью к горячему и холодному растрескиванию и менее чувствителен к изменению качества листа, чем у других электродов.

Электроды особенно подходят для сварки высокопрочных конструкционных сталей, где требуются самые высокие физические свойства. Они также используются для сварки сталей с более высоким содержанием углерода и серы, чем в обычных конструкционных сталях, и для сварки сталей неизвестного состава. При использовании этих электродов для сварки необходимо использовать короткую дугу для достижения максимальной прочности наплавленного металла.

Электрод для глубокого проникновения :

В покрытии электрода буква «Р» используется, если электрод был изготовлен в соответствии с требованиями к испытаниям для электродов глубокого проникновения, как указано в IS 814-1963.

Электрод с покрытием для глубокого проплавления означает, что электрод подходит для стыковой сварки с глубоким проплавлением в положении «Плоско» и для угловой сварки с глубоким проплавлением в положении «Плоско» и «Горизонтально-вертикально».

Материалы сердечника (электрод) :

Материалы сердечника изготавливаются из различного содержания элементов. Стандарт устанавливает калибры проводов, технические условия, правила приемки, методы испытаний, упаковку и маркировку. Стандарт предусматривает примерно от 50 до 100 типов сварочной проволоки.

Электроды для ручной и автоматической дуговой сварки малоуглеродистых, среднеуглеродистых и низколегированных сталей в основном изготавливаются из проволоки, содержат не более 0,1% углерода и 0,35-0,6% марганца. Некоторые содержат больше марганца, а также марганца и кремния.

Избыток кремния в сварочной проволоке приводит к сильному разбрызгиванию и выделению газов в сварочной ванне.

Проволока сварочная углеродистая также содержит хрома до 0,2% и никеля не более 0,3%.

Содержание серы и фосфора — оба являются вредными примесями.

Электроды изготавливаются следующими операциями:

(1) Подготовка сердечника проволоки.

(2) Подготовка ингредиентов покрытия.

(3) Дозирование.

(4) Нанесение покрытия.

(5) Сушка покрытых электродов.

(6) Качество контроля электродов с покрытием.

(7) Сортировка и упаковка.

Электроды выдаются с сертификатами (ISI) с указанием наименования производителя, типа и размера классификации электродов, номера партии, марки сердечника, номера стандарта или химического анализа сердечника, даты изготовления и результатов испытаний. и т.д.

Контроль качества при производстве электродов должен проверять их пропорции и смешивание, процедуры нанесения, содержание влаги и условия сушки. Кроме того, определяют химический состав сердечника проволоки, измеряют толщину покрытия и испытывают электроды на пробных пластинах.

Готовые покрытые электроды сортируются, заворачиваются в вощеную бумагу и упаковываются в деревянные ящики. Перед упаковкой концы проводов (жил) электродов окрашиваются в международные цвета для идентификации.

Использование электродов в промышленности :

Различные типы электродов используются для обработки различных металлов, таких как чугун; Мягкая сталь; Сталь; Углеродистая сталь; Высокая углеродистая сталь; Нержавеющая сталь и др.

В современной сварочной практике некоторые цветные металлы можно сваривать дуговой системой. Для этой цели используются специальные типы электродов при пайке пайкой, сварке латуни и сварке алюминия и его сплавов.

В настоящее время мы можем легко сваривать два разных металла. Это называется сваркой разнородных металлов. Часть чугуна можно сваривать с мягкой сталью. Этот тип электрода изготовлен из обоих металлов. Сварка очень дорогая.

Электроды общего назначения применяются в промышленности для сварки в средних и тяжелых строительных работах, Судостроении, Вагоностроении, Резервуарах для хранения нефти, Котлах, Мостах, Кранах, Трубопроводах, Каркасах вагонов и общих изготовлениях.

Поврежденные электроды не следует использовать :

1. Всегда храните электроды в сухой печи или сухом месте.

Всегда храните электроды в сухой печи или сухом месте.

2. Электрод без покрытия образует «воздушный карман» (дутьевое отверстие) в зоне сварки, что является дефектом сварки.

3. Используйте и сжигайте эти поврежденные электроды при грубой работе, но не при сварке.

Не сгибайте электроды :

Часто некоторые сварщики или стажеры изгибают электроды для облегчения работы — для сокращения длины; ЭТО НЕ ВЕРНО! Дискредитация сварщиков или стажеров. Покрытие электродов повреждается из-за изгиба.

Всегда избегайте повреждения электрода :

Часто некоторые сварщики используют электрод с поврежденным покрытием. Им следует избегать этих электродов. Это вредно со стороны прочности сварки. Вот поврежденный электрод, которым пользовались некоторые сварщики.

Воздействие влаги на электрод и его хранение :

Влага – водянистые частицы вещества, плавающие в воздухе. Эта влага часто влияет на электроды. Из-за длительного нахождения электродов во влажном состоянии покрытие отслаивается; но когда атмосфера влажная, влага осаждается во влаге покрытия электродов.

Эта влага часто влияет на электроды. Из-за длительного нахождения электродов во влажном состоянии покрытие отслаивается; но когда атмосфера влажная, влага осаждается во влаге покрытия электродов.

Содержимое флюса не гигроскопично и делает электроды бесполезными. Когда электрод остается во влажном состоянии в течение длительного времени, вода, попавшая в поры покрытия, вызывает ржавчину проволоки. Эта ржавчина начинает распространяться — такой электрод не даст устойчивой «дуги» и ровного шва.

Хранение электродов во избежание попадания влаги :

Электроды для дуговой сварки требуют особой осторожности при обращении и хранении, чтобы флюсовое покрытие могло сохранять свою первоначальную прочность прилегания в течение длительного периода и обеспечивало удовлетворительные сварные швы при использовании.

(1) В сезон дождей, когда ожидается, что складские помещения будут очень влажными, рекомендуется отапливать и поддерживать температуру в помещении не менее чем на 10–20°C выше, чем наружная температура.

(2) Влага вытесняется при понижении влажности воздуха, если складское помещение отапливается.

Не выбрасывайте электроды :

Самые ценные вещи со стороны Промышленности, которые используются на заводах и в Учебных центрах.

ПОСМОТРЕТЬ! Это новый электрод (рис. 6.4).

Вот обгоревший электрод, который сварщики часто бросали на пол.

Это неправильно:

(а) Позор сварщикам.

(б) Большая потеря промышленности.

(c) Потеря бонуса участия в прибыли.

(d) Большие потери производства.

И это правильно:

(а) Кредит сварщикам.

(b) Больше производства и больше прибыли.

(c) Это помогает росту промышленности.

(d) Меньшие потери времени на замену электродов.

(e) И ваша заслуга в вашем мастерстве.

AMS2816W: идентификационная сварочная проволока, метод маркировки выступов

Текущий

ПОДТВЕРЖДЕНО

2019-07-15

Настоящая спецификация описывает процедуры маркировки выступов на неизолированной сварочной проволоке, чтобы обеспечить точную идентификацию отрезков и катушек.

AMS2816W

15.07.2019

Последняя версия

Подтверждено

AMS2816S

08.08.2011

Исторический

Подтвержденный

AMS2816V

11.10.2005

Исторический

Подтвержденный

AMS2816U

01.10.1993

Исторический

Пересмотренный

AMS2816T

1992-07-01

Исторический

Пересмотренный

АМС2816Р

1984-10-01

Исторический

Пересмотренный

AMS2816P

1982-10-01

Исторический

Пересмотренный

AMS2816N

1982-01-01

Исторический

Пересмотренный

AMS2816M

1979-10-01

Исторический

Пересмотренный

AMS2816L

1976-01-01

Исторический

Пересмотрено

AMS2816K

1973-12-01

Исторический

Пересмотренный

AMS2816J

1973-06-01

Исторический

Пересмотренный

AMS2816H

1970-11-01

Исторический

Пересмотренный

AMS2816G

01. 11.1969

11.1969

Исторический

Пересмотренный

AMS2816F

1969-05-01

Исторический

Пересмотренный

AMS2816E

1968-11-01

Исторический

Пересмотренный

AMS2816D

1966-09-01

Исторический

Пересмотренный

AMS2816C

1965-09-01

Исторический

Пересмотренный

AMS2816B

1964-01-01

Исторический

Пересмотренный

AMS2816A

1963-07-01

Исторический

Пересмотренный

AMS2816

1963-01-15

История

Выпущено

SAE MOBILUS

Подписчики могут просматривать аннотации и загружать весь контент SAE.

Узнать больше »

Доступ к САЕ МОБИЛУС »

Цифровой

48,00 долларов США

Распечатать

48,00 долларов США

добавить в корзину

Участники экономят до 10% от прейскурантной цены.