Сверлильно фрезерный станок своими руками: Универсальный сверлильный, токарный, фрезерный станок своими руками

Содержание

Сверлильно-фрезерный станок с ЧПУ

Цель металлообработки заключается в получении деталей, соответствующих определенным параметрам. Изменить формы металлических изделий можно способами влияния специального оборудования. Люди разработали разные методы воздействия на исходное сырье, создали необходимые для этого инструменты, приспособления для реализации целей.

Виды оборудования

Действенным методом отделки, усовершенствования металла или древесины стала инструментальная обработка, к месту пришлись созданные приспособления. Изобретено и применяется много разновидностей станочного формата (фрезерные, шлифовальные, сверлильные и другие).

Станок универсален, является незаменимым инструментом для серийного производственного процесса. Масштаб возможностей здесь широк, производительность высокая. Чтобы произвести новые операции меняется инструментарий в соответствии с видом предстоящих работ

Среди многообразия обрабатывающих приспособлений имеется расточный и двухшпиндельный станки. У каждого из них свое предназначение.

У каждого из них свое предназначение.

Двухшпиндельный станок

Этот аппарат имеет многоцелевое назначение, предназначен для токарной и фрезерной резки металлических заготовок усложненной формы (различные валы, фланцы, резьба). Практикуется на производственных участках применение станков, объединенных в одну цепь. Суть такой технологии заключается в том, что при помощи двухшпиндельного агрегата станочная цепь не требует присутствия обслуги.

Два шпинделя синхронно обрабатывают одну деталь с двух концов или берут в работу две заготовки разного типа. Встроенный манипулятор позволяет захватывать и передавать детали. Станок обеспечен некоторыми ценными функциями:

- устойчивостью к статическим нагрузкам;

- сохранение стабильности и точности;

- автоматическим исполнением замеров;

- автоматическим исправлением неточностей.

Каждая операция выполняется определенным инструментом, который меняется в соответствии с типом обработки.

Расточный станок производит ряд технических операций (растачивает, сверлит, нарезает резьбу, обтачивает поверхности, подрезает торцы, фрезерует). В некоторых случаях на нем же завершается отделка детали без перенесения на другой механизм. Сверлильно фрезерный расточной станок с ЧПУ предназначен для обработки деталей из разных материалов (стальных, чугунных, из сплавов цветных и легких).

В некоторых случаях на нем же завершается отделка детали без перенесения на другой механизм. Сверлильно фрезерный расточной станок с ЧПУ предназначен для обработки деталей из разных материалов (стальных, чугунных, из сплавов цветных и легких).

Владельцы ремонтных мастерских, частные предприниматели предпочитают настольные сверлильно-фрезерные аппараты. Основной отличительной особенностью этой техники является доступность работы с плоскостями под разными углами. Установки характеризуются возможностью быстро менять режущие механизмы и переустанавливать заготовки. С учетом их конструкционных данных экономятся производственные помещения.

Экономические затраты на приобретение и обслуживание техники сокращаются.

Устройство станков

Оборудование подбирается в полном соответствии с его назначением. Конструкция каждого типа, каждой модели имеет особенности. Распространенные на практике сверлильно фрезерные станки с ЧПУ

подразделяются таким образом:

- с вертикальным или горизонтальным расположением шпинделя,

- по точности обозначения и цикличности обработки, числу применяемого инструмента (одно- или много инструментальные) и т.

д.

д.

Учитывая конструкционные особенности моделей, довольно просто объединить сверлильный и фрезерный станки. Принцип работы у них одинаков – при вращении обрабатывается укрепленная на столе заготовка. Агрегат состоит из отдельных частей, соединенных между собой с помощью сборочных операций:

- жесткая основа;

- подвижная колонна;

- суппорт для передвижения резца;

- электродвигатель;

- коробка передач станка для изменения перемещения подачи;;

- блок управления с ЧПУ;

- шпиндельный узел для крепления заготовок режущего инструмента

Все узлы и механизмы крепятся на основе (станине). Консольная опора (кронштейн) служит для крепления числового пульта (ЧПУ), шпиндель служит зажимом инструмента для резки. Все детали и узлы имеют возможность перемещаться, обеспечивая качество и точность процесса обработки.

Управление станком

Возможности механизмов расширяются с помощью числового программного управления. Однообразные операции и множество сложных деталей изготавливает сверлильно фрезерный центр с ЧПУ. Оператору достаточно набрать программу, а станок потом по ней работает самостоятельно. Компьютер подключается и к небольшому настольному оборудованию, выполняющему сверлильно-фрезерные работы. Ведется 3-сторонняя обработка (нарезаются гребни и шлицы на исходных деталях).

Однообразные операции и множество сложных деталей изготавливает сверлильно фрезерный центр с ЧПУ. Оператору достаточно набрать программу, а станок потом по ней работает самостоятельно. Компьютер подключается и к небольшому настольному оборудованию, выполняющему сверлильно-фрезерные работы. Ведется 3-сторонняя обработка (нарезаются гребни и шлицы на исходных деталях).

Детали сложной формы, требующие комплексной токарной и фрезерной обработки, через высокоскоростной центр с ЧПУ можно довести до нужного состояния за одну установку на станке.

На предприятиях, производящих металлические детали, используются сверлильно-фрезерные станки. Основным достоинством их является много операционность (возможность производить сверловку и фрезерные операции). Для владельцев мастерских по ремонту выпускаются модели настольного типа. Они компактны и замещают пару станков.

В комплекте обрабатывающего оборудования находятся специального назначения тиски, способные надежно зафиксировать на рабочем столе с помощью болтов и гаек заготовки разного калибра и формы.

Производители современной обрабатывающей техники продолжают разрабатывать новые модели станков, совершенствуя их высокими технологиями. Оснащение системами числового управления делают оборудование высокоточным, обладающим предельной производительностью. Ассортимент востребованных товаров увеличивается. Отмечается большим достоинством минимальное воздействие человека на работающие агрегаты. ЧПУ делает свое дело.

НСФ-1 станок сверлильно-фрезерный настольный. Паспорт, схемы, характеристики, описание

Сведения о производителе сверлильно-фрезерного станка НСФ-1

Изготовитель сверлильно-фрезерного станка НСФ-1 — Челябинский Станкостроительный завод №78 имени Серго Орджоникидзе, ФНПЦ «Станкомаш», основанный в 1935 году.

Производимая продукция: станки токарно-винторезные: 1К62Д, 1К625Д, ТС-30, ТС-70, ТС-75, ТС-85 компактные токарные станки ТВ-250.

Станки, выпускаемые Челябинским Станкостроительным заводом №78

- 1К62Д, 1К62ДГ — станок токарно-винторезный, Ø 435

- 1К625Д, 1К625ДГ — станок токарно-винторезный, Ø 500

- НС-2 — станок сверлильный настольный, Ø 12

- НСФ-1 — станок сверлильно-фрезерный настольный, Ø 12

- ТС-70 — станок токарно-винторезный (на базе 1К62Д), Ø 435

- ТС-75 — станок токарно-винторезный (на базе 1К62Д) с узлом пневматического зажима заготовки, Ø 435

- ТВ-250 — станок токарно-винторезный, Ø 280

НСФ-1 сверлильно-фрезерный станок настольный.

Назначение, область применения

Назначение, область применения

Станок настольный фрезерно-сверлильный с ручным управлением НСФ-1 предназначен для всех видов фрезерных работ, а также сверления рассверливания, зенкерования, зенкования и нарезания резьбы машинными метчиками. Обработка производится быстрорежущим и твердосплавным инструментом в деталях из различных конструкционных материалов и из неметаллических материалов.

Станок НСФ-1 предназначен на применение в ремонтных мастерских промышленных предприятий, цехах малых предприятий при индивидуальной трудовой деятельности в ремонтных и бытовых мастерских.

Простота конструкции обеспечивает легкость управления, надежность и долговечность станков.

Отсчет глубины сверления производится по плоской шкале или упору.

Трехступенчатые шкивы привода позволяют получать три скорости вращения шпинделя, что обеспечивает свободный выбор скоростей резания.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Станки НСФ-1 позволяют выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

- нарезание резьб

- фрезерование

Вид климатического исполнения — УХЛ4 или Т3 по ГОСТ 15150-69.

Основные технические характеристики сверлильно-фрезерного настольного станка НСФ-1

Изготовитель — Челябинский Станкостроительный завод.

- Максимальный диаметр сверления в стали 45 — Ø 12 мм

- Наибольший диаметр концевой фрезы — 14 мм

- Наибольшая глубина сверления — 75 мм

- Расстояние от торца шпинделя до основного стола — 185..470 мм

- Пределы чисел оборотов шпинделя в минуту — 715, 915, 1460 об/мин

- Конец шпинделя — Морзе 2

- Мощность электродвигателя — 0,75 кВт

- Масса станка — 190 кг

НСФ-1 габаритные размеры рабочего пространства станка

Габаритные размеры рабочего пространства станка НСФ-1

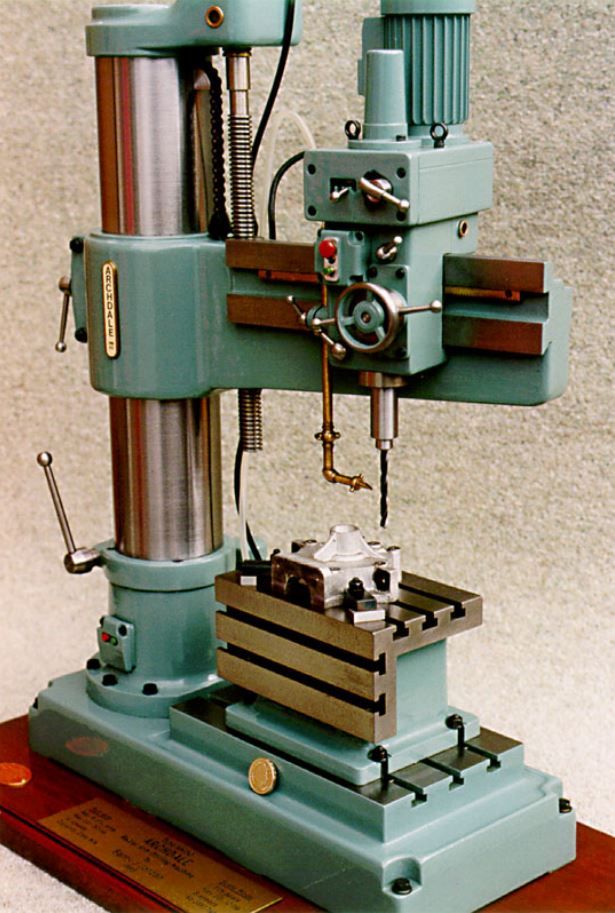

НСФ-1 общий вид сверлильно-фрезерного станка

Фото сверлильно-фрезерного станка НСФ-1

Фото сверлильно-фрезерного станка НСФ-1

Фото сверлильно-фрезерного станка НСФ-1

Расположение составных частей сверлильно-фрезерного станка НСФ-1

Расположение составных частей сверлильно-фрезерного станка нсф-1

НСФ-1 спецификация составных частей сверлильно-фрезерного станка

- Стол крестовый НСФ1.

05.000

05.000 - Приспособление зажимное НСФ1.11.000

- Шпиндель НСФ1.01.000

- Корпус НС2.00.0002А

- Ограждение НСФ1.10.000

- Кожух НСФ1.03.000

- Электрооборудование НСФ1.185.000

- Трос НС2.60.000

- Противовес НС2.00.068

- Стойка НС2.00.053

- Стол НС2.00.051

НСФ-1 расположение органов управления фрезерно-сверлильным станком

Расположение органов управления сверлильно-фрезерным станком НСФ-1

Спецификация органов управления станком НСФ-1

- Рукоятка ручного перемещения поперечных салазок суппорта

- Рукоятка ручного продольного перемещения салазок

- Рукоятка ручной подачи шпинделя

- Рукоятка зажима шпиндельной бабки станка на стойке

- Рукоятка ручного перемещения шпиндельной бабки

- Кнопочная станция включения и выключеяия электродвигателя

- Кнопочная станция включения и выключеяия электродвигателя

- Рукоятка зажима пиноли шпинделя

Чертеж шпинделя сверлильно-фрезерного станка НСФ-1

Чертеж шпинделя сверлильно-фрезерного станка нсф-1

Чертеж крестового стола сверлильно-фрезерного станка НСФ-1

Чертеж крестового стола сверлильно-фрезерного станка нсф-1

На столе поз. 11 (рис.4) закреплена стойка поз.10 (рис.4). По стойке с помощью передачи райка-шестерня вручную рукояткой поз.6 (рис.5) перемещается шпиндельная бабка поз, 4 (рис.4). Шпиндельная бабка фиксируется на стойке с помощью рукоятки 4 (рис.5).

11 (рис.4) закреплена стойка поз.10 (рис.4). По стойке с помощью передачи райка-шестерня вручную рукояткой поз.6 (рис.5) перемещается шпиндельная бабка поз, 4 (рис.4). Шпиндельная бабка фиксируется на стойке с помощью рукоятки 4 (рис.5).

В корпусе шпиндельной бабки расположен узел шпинделя поз.3 (рис.4). Перемещение шпиндельного узла осуществляется рукояткой поз.3 (рис.5) при помощи валика-шестерни поз.17 (рис.6) и гильзы с рейкой (рис.6). фиксация его для выполнения фрезерных работ осуществляется пружинящим кронштейном поз.2 (рис.6) при помощи рукоятки поз.9 (рис.5).

Устройство узла шпинделя приведено на рис.6.

Инструмент поз.1 крепится в шпинделе поз.5 с помощью штревеля поз.6 и гайки поз.12. Шпиндель поз.5 расположен в гильзе поз.7. Регулировка подшипников поз.3 и поз.4 осуществляется с помощью разрезной гайки поз.8.

Клиноременный 3-х ручьевой шкив поз.13 через шпоночное соединение передает крутящий момент на втулку поз.11, закрепленную а опоре с помощью подшипника поз. 9. Далее крутящий момент передается через шпоночное соединение на шпиндель поз.5.

9. Далее крутящий момент передается через шпоночное соединение на шпиндель поз.5.

Ременная передача поз.14 ограждена кожухом поз.10. Возврат шпинделя осуществляется с помощью противовеса поз.9 (рис.4) с помощью троса поз.8 (рис.4) через систему роликов поз.15 (рис.6).

На корпусе шпиндельной бабки поз.4 (рис.4) крепится плита с электродвигателем, имеющая пазы для натяжения приводного ремня. Три ручья в шкивах обеспечивают частоту вращения шпинделя 715, 915, 1460 об/мин.

На плоскости стола поз.11 (рис.4) расположен съемный крестовый стол поз.1 (рис.4).

Устройство крестового стола показано на рис.7, Он состоит из 2 суппортов — продольного и поперечного, аналогичных по конструкции. Между суппортами расположено кольцо поз.7 с делениями. Оно позволяет поворачивать верхний суппорт на угол ± 45°.

Перемещение верхней части суппорта поз.3 по нижней поз.I осуществляется с помощью направляющих типа «Ласточкин хвост» с помощью передачи винт-гайка поз, 3, поз. 4, Винт вращается с помощью рукоятки поз.8. Отсчет производится с помощью лимба поз.6.

4, Винт вращается с помощью рукоятки поз.8. Отсчет производится с помощью лимба поз.6.

На плоскости верхнего суппорта крестового стола поз.I (рис.4) крепится приспособление зажимное рис.8.

Оно состоит из плиты поз.1 с тремя Т-образными пазами, на которой крепится с помощью винтов в сухариков поз.7 неподвижная губка поз.6 и опора поз.4, внутри которой расположена гайка. Подвижная губка поз,5 перемещается с помощью винта поз.3 и рукоятки поз, 2.

При необходимости губки поз.5, поз.6 могут сниматься с плиты поз.1 и крепление заготовок можно производить по схеме, показанной на рис.9 с помощью прихватов поз.4 (рис.9) винтов поз.1, поз.2 (рис.9) и гайки поз.3 (рис.9).

Электрическая схема сверлильно-фрезерного станка НСФ-1

Электрическая схема сверлильно-фрезерного станка нсф-1

Читайте также: Заводы производители сверлильных станков в России

Технические характеристики станка НСФ-1

| Наименование параметра | СФ-16 | НСФ-1 | НСФ-23 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший условный диаметр сверления в стали 45, мм | 16 | 12 | 23 |

| Наибольший диаметр торцевой фрезы для обработки стали 45, мм | 100 | 14 | 40 |

| Диапазон нарезаемых резьб | М5. .М22 .М22 | М16 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 82..482 | 185..470 | 20..392 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 280 | 215 | 213 |

| Основной рабочий стол | |||

| Размеры рабочей поверхности основного стола, мм | — | 350 х 370 | 392 х 355 |

| Число Т-образных пазов Размеры Т-образных пазов | — | 1 | 3, №14 |

| Крестовый рабочий стол | |||

| Размеры рабочей поверхности крестового 2-х координатного стола, мм | 320 х 900 | 145 х 331 | 240 х 425 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 1 | 3, №14 |

| Наибольшая масса заготовки, кг | 100 | ||

| Цена деления лимбов стола, мм | 0,05 | 0,05 | 0,02 |

| Наибольшее перемещение продольное х поперечное, (по осям X и Y), мм | 500 х 200 | 140 х 140 | 225 х 150 |

| Шпиндель, шпиндельная головка | |||

| Наибольшее установочное перемещение шпиндельной головки, мм | 400 | ||

| Ход гильзы шпинделя, мм | 100 | 75 | 90 |

| Частота вращения шпинделя, об/мин | 180. .2800 .2800 | 715, 915, 1460 | 250..1300; 800..4000 |

| Количество скоростей шпинделя | 6 (2 по 3) | 3 | Б/с |

| Размер внутреннего конуса шпинделя | Морзе 3 | Морзе 2 | Морзе 3 АТ6 Тип AI |

| Цена деления вертикального перемещения шпинделя, мм | 0,2 | ||

| Диапазон механических подач шпинделя, об/мин | нет | нет | нет |

| Привод | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 1,7 | 0,75 | 1,5 (1500) |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1260 х 1062 х 1145 | 1135 х 350 х 790 | 617 х 896 х 1085 |

| Масса станка, кг | 420 | 190 | 210 |

- Станок специальный сверлильно-фрезерный НСФ1.

Руководство по эксплуатации НСФ1.00.000 РЭ, 1992

Руководство по эксплуатации НСФ1.00.000 РЭ, 1992 - Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы

Связанные ссылки. Дополнительная информация

Преобразование сверлильного станка в фрезерный станок

Опубликовано 1 февраля 2021 г., Rarare

С момента покупки токарного станка я все больше осознаю, что мне нужен фрезерный станок. Они просто идут рука об руку. Я думал, что одна из этих китайских мини-мельниц подойдет, но, просмотрев весь Интернет, я нашел максимум за 1000 долларов. Я не могу это оправдать.

Я не могу это оправдать.

Я не могу не смотреть на сверлильный станок и думать «какая разница?» Я знаю, что есть много различий. Но это то, куда ведет разум.

У меня есть дешевый 8-дюймовый сверлильный станок Harbour Freight, который сосед дал мне много лет назад. Я никогда не встречал этого парня. Однажды он подошел и сказал, что переезжает, и спросил, не нужны ли мне какие-нибудь инструменты. Он дал мне дрель пресс и хорошая ленточная пила Delta

Я использовал пресс время от времени, так что я бы скучал по нему, если бы он исчез. Но я думаю, что смогу превратить его в простой фрезерный станок и сохранить его функциональность сверлильного станка. Теперь я знаю, что сверлильный станок сделает дерьмовую мельницу. И это нормально. Я не машинист. Мне нужно что-то для случайного использования в магазине и для сборки, скажем, мотоцикла на заказ.

Итак, давайте попробуем превратить сверлильный станок во фрезерный станок.

Я разобрал его на верстаке, чтобы посмотреть, как он работает. Шпиндель установлен на паре роликовых подшипников 6201. Он имеет шлицы на одном конце и конус JT33 на другом конце. Шлицы входят в зацепление со вторым валом, установленным на шарикоподшипниках 6203, который удерживает шкив ременной передачи.

Шпиндель установлен на паре роликовых подшипников 6201. Он имеет шлицы на одном конце и конус JT33 на другом конце. Шлицы входят в зацепление со вторым валом, установленным на шарикоподшипниках 6203, который удерживает шкив ременной передачи.

Чтобы использовать эту штуку в качестве фрезы, мне нужна цанга, которая может держать фрезы. Я нашел на eBay цангу E20, выполненную в виде удлинителя с 12-миллиметровым отверстием посередине. Я превратил конический конец шпинделя в прямой вал диаметром 12 мм и вдавил его в цангу E20. Он хорошо подходит, и я не вижу большого биения; может быть 0,035 мм, используя мой микрометрический циферблатный индикатор.

Купил новые подшипники взамен неизвестных подшипников. Модель 6201 имеет максимальную скорость 14 500 об/мин и может выдерживать динамическую нагрузку 1550 фунтов. Модель 6203 может работать со скоростью 11 000 об/мин и выдерживать динамическую нагрузку 2100 фунтов. Этого должно быть достаточно для моих нужд. Я напрессовал цангу E20 на вал, затем запрессовал подшипники 6201 и проверил биение. У вала был небольшой изгиб, поэтому я выпрямил его с помощью пары V-образных блоков и пресса.

У вала был небольшой изгиб, поэтому я выпрямил его с помощью пары V-образных блоков и пресса.

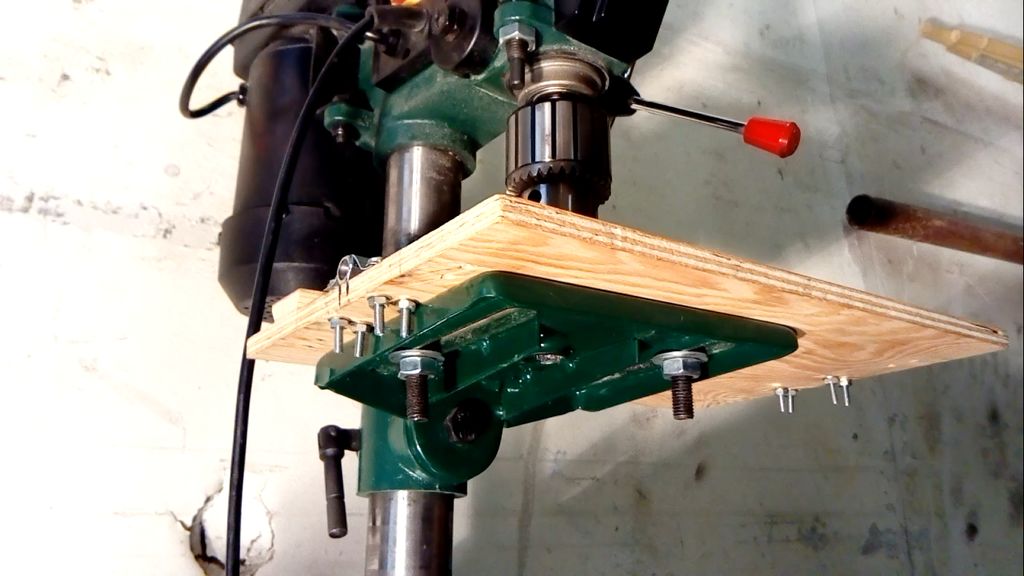

Следующее, что нужно заводу, — это составной стол. Я купил китайский рабочий стол на eBay за 130 долларов. Это довольно низкое качество, но, кажется, работает достаточно хорошо. Я прикрутил его к стальной пластине 3/4 дюйма.

Я просверлил 6 отверстий в стальной пластине для колонны сверлильных станков. Когда я начал его устанавливать, я заметил небольшое колебание. Колонка не была прижата прямо к монтажному фланцу. Я думал, что исправлю это, но вместо этого разрушил чугунный фланец. Ну б@#*.

Я поискал на eBay альтернативы, но не нашел ничего экономичного. У меня была пара фланцев для полного привода, которые я снял со своего старого Rodeo и решил, что они подойдут. Проблема с ними в том, что они закалены. Крепежные отверстия немного отставали от старого чугунного фланца, поэтому я потратил несколько часов на то, чтобы прорезать их с помощью Dremel. Эти фланцы 4WD жесткие!

Эти фланцы 4WD жесткие!

После этого я подровнял конец колонны и приварил чертову штуку к фланцу. Я не уверен, из какого материала были сделаны фланец или колонна, но они хорошо сварились. Воняли и дымили, но сварились нормально. Вероятно старая смазка оси на внутренней стороне фланца. Сварка этого вместе не была моим первоначальным выбором, поскольку он определенно не перпендикулярен плоскости сечения, но, похоже, это сработало. Я могу изменить таблицу, чтобы приспособиться к вариации. Я скажу, что это кажется намного более прочным, чем просто напрессованное чугунное кольцо.

Поскольку это сверлильный станок, пиноль перемещается слишком быстро, когда вы дергаете за рычаги. Мне нужно было кое-что, чтобы уменьшить этот путь вниз. Я вынул оригинальную иглу и загнул конец на 16 мм. Затем я расточил латунный червячный редуктор до 16 мм и прикрепил его с помощью наборного ключа. Это даст мне соотношение 40:1. Это должно дать мне около 2,5 мм перемещения по оси Z на каждый оборот вала.

Я все еще разбираюсь, как установить вторую половину червячной передачи и вала. Мне нужно быть в состоянии отключить его.

Но, по крайней мере, он начинает выглядеть соответствующе.

Еще не все. Ожидайте пост о том, как установить пинольное ведущее колесо, один на все это в сборе и, возможно, даже один, показывающий, как он режет. Следите за обновлениями.

Самодельная вертикальная дрель | Хобби-машинист

matthewsx

Подставка H-M — Diamond Member

#1

Ну, я думаю, я попытаюсь сделать себе мельницу по дешевке.

Я нашел эту колонку на Craigslist за 80 долларов.

И я заказал этот шпиндель, который я могу использовать с ЧРП, который у меня уже есть.

И я собираюсь купить один из этих дешёвых координатно-фрезерных столов.

И, вероятно, поищите действительно плоский кусок стального швеллера шириной около 18 дюймов для основания.

Что вы думаете?

Ура,

Джон

Евгений13

Зарегистрировано

#2

ВПЕРЕД

ThinWoodsman

Латунь

#3

Взгляните на дизайн мельницы Тайга. Может дать вам несколько идей. Тайг Инструменты

matthewsx

Подставка H-M — Diamond Member

#4

У меня должно быть меньше 500 долларов и, надеюсь, больше возможностей, чем у дешевой мини-фабрики. Я могу сделать это на ЧПУ позже, если захочу.

Одна из вещей, о которых я беспокоюсь, это прикрепление к моей базе с достаточной жесткостью. В настоящее время он имеет алюминиевую пластину с тремя винтами 1/4 дюйма, удерживающими его. Что я, вероятно, сделаю, так это приварю толстостенную квадратную трубу к основанию и прикручу ее болтами. стол

стол

По мере продвижения я буду выкладывать больше фотографий и, возможно, буду задавать вопросы участникам здесь.

Ура,

Джон

matthewsx

Подставка H-M — Diamond Member

#5

Тонкий Вудсман сказал:

Взгляните на дизайн мельницы Тайга. Может дать вам несколько идей. Taig Tools

Нажмите, чтобы развернуть…

Это, конечно, крутые маленькие машины

Очевидно, что самая большая область, которую я скомпрометирую, это таблица x-y. Я хотел использовать столик с ЧПУ американского производства, но все, что близко к размеру, который мне понадобится, слишком дорого. Я прочитал несколько руководств о том, как заставить эти дешевые столы работать, и, поскольку они будут просто прикручены болтами, я мог бы в конечном итоге заменить их, если не смогу получить желаемую точность.

Я прочитал несколько руководств о том, как заставить эти дешевые столы работать, и, поскольку они будут просто прикручены болтами, я мог бы в конечном итоге заменить их, если не смогу получить желаемую точность.

Я не очень хороший механик, поэтому я рассматриваю ремонт и сборку инструментов как способ улучшить свои навыки. Я только что закончил свою фрезерную насадку на токарном станке

и прорезал свой первый по-настоящему некрасивый паз в валу. Это убедило меня попробовать что-то большее.

Ура,

Джон

МонтанаЛон

Зарегистрировано

#6

Вы должны задаться вопросом, как первая мельница или токарный станок в этом отношении была сделана без использования мельницы или токарного станка. Это одна из тех вещей, которые не дают мне спать по ночам. Если смогли, то можно, так что мне мешает?

Это одна из тех вещей, которые не дают мне спать по ночам. Если смогли, то можно, так что мне мешает?

Автомат

Зарегистрировано

#7

Делал что-то похожее но взял стол юса ху. В 10 раз лучше того, что вы собираетесь использовать. Мне повезло, и я заплатил за него всего 125 долларов.

Ваша работа выглядит великолепно

Sub

DiscoDan

Подставка H-M — золотой член

#8

Жаль, что мы не ближе. Недавно я взял таблицу x/y, которая была изготовлена на верстачном станке Burke #4. Это была коленная мельница, и они отрезали ее по Z-образной рукоятке. Хороший кусок. Просто нужна новая гайка оси Y. Следите за чем-то похожим. Эти специальные предложения ebay оставляют желать лучшего.

matthewsx

Подставка H-M — Diamond Member

#9

Автомат сказал:

Делал что-то похожее но взял стол юса ху.

В 10 раз лучше того, что вы собираетесь использовать. Мне повезло, и я заплатил за него всего 125 долларов.

Ваша работа выглядит великолепно

SubНажмите, чтобы развернуть…

Спасибо,

На самом деле я не собирал маленькое соединение на фото, а просто понял, как его подключить к моему qctp. Продавец eBay отклонил мое предложение по таблице x-y, так что это может быть знаком….

Джон

matthewsx

Подставка H-M — Diamond Member

#10

ДискоДэн сказал:

Жаль, что мы не ближе.