Сверлильный станок своими руками сделать: Сверлильный станок своими руками 1500 фото, чертежи, инструкции

Содержание

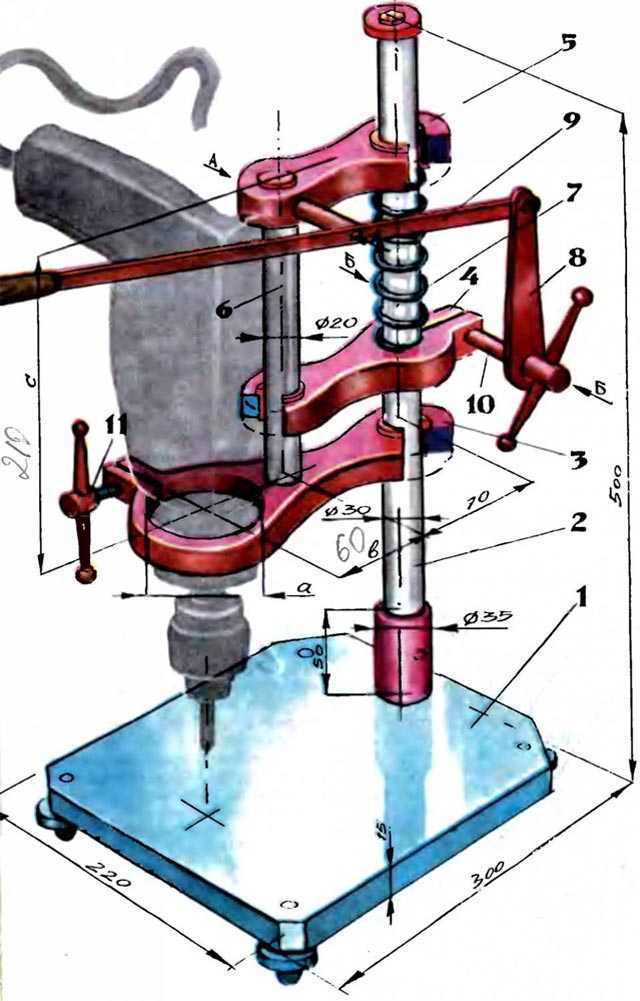

Простой сверлильный станок своими руками (39 фото изготовления)

Подробное описание изготовления самодельного сверлильного станка своими руками.

Приветствую! С помощью сверлильного станка, можно быстро и главное точно сверлить отверстия в деталях и заготовках. Сделать такой станок можно своими руками из обычной электродрели.

Процесс изготовления сверлильного станка

Материалы для изготовления:

- пара б/у автомобильных амортизаторов;

- электродрель с силовой ручкой;

- две корпусных подшипника;

- цепь и звездочка;

- профильная прямоугольная труба;

- рукоятка подачи шпинделя;

- стальной лист, пластины и уголок;

- шпилька, болты, шайбы и гайки;

- пружина.

Изготовим вертикальную стойку. По разметке к широкой стороне профильной трубы привариваем отрезок цепи.

Изготовим передвижную каретку. Используя корпуса подшипников, размечаем и сверлим в стальной пластине отверстия для их крепления метизами.

На шпильку, просунутую через подшипник, наворачиваем гайку, надеваем звездочку и закрепляем второй гайкой.

Другую пластину размечаем под установку и приварку по ее центру профильной трубы.

Очищаем старые амортизаторы, и просверлив днища, сливаем масло, и сбиваем крышки. Обмотав алюминиевой фольгой зеркала штоков и резьбу, помещаем их в дробеструйную камеру для полной очистки. В конце удаляем рычаги.

Укладываем амортизаторы верхней частью в уголки на уровне скошенных полок и привариваем.

Фиксируем амортизаторы параллельно на стальной пластине за уголки с помощью сварки.

К торцам штоков с нанесенной краской прикладываем отрезок профильной трубы и по отметкам сверлим два отверстия.

Укладываем ее плашмя и в центре ставим ножками наружу П-образную скобу, и привариваем.

У куска профильной трубы длиной, равной ширине большей стороны, удаляем противоположную грань. В центре квадратного основания сверлим отверстие.

Кусок круглой трубы разрезаем по образующей и привариваем по краям разреза ушки с двумя отверстиями. Получился, своего рода, хомут.

В деталь из профильной трубы изнутри вставляем болт и привариваем за головку. Закрепляем метиз в тиски, вдоль ножек ставим хомут ушками вверх и соединяем их сваркой.

Заводим П-образную скобу на профильной трубе между амортизаторами, тогда штоки войдут в ее отверстия. Накручиваем на резьбу штоков гайки и затягиваем их.

На фото: хомут для крепления дрели

Переворачиваем амортизаторы и на ножку скобы укладываем узел из подшипниковых корпусов, шпильки и звездочки. Привариваем пластину узла к скобе.

Укладываем на узел, тогда звездочка войдет в зацепление с цепью, и привариваем амортизаторы к пластинам.

Изготовим основание для станка.

К основанию станка, болтами крепим вертикальную стойку.

На шпильку надеваем рукоятку подачи шпинделя и закрепляем гайкой. Для удобства, на рукоятки накручиваем пластиковые шарики.

Для удобства, на рукоятки накручиваем пластиковые шарики.

Хомутом крепим дрель.

Сверлильный станок готов к работе, чтобы было удобно использовать заготовки при сверлении, на основании станка, установим тиски.

В этом видео, показано изготовление сверлильного станка

DIY сверлильный станок из стойки и ручной электродрели.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Рассверливание меньшего отверстия сверлом большего диаметра: зачастую, при рассверливании изначальный центр отверстия мог и сместиться, в зависимости от того, как там себя найдет сверло.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения. Поэтому я решил сделать для стойки небольшой постамент, с размещенными в ней органами управления, а также ящиком для сверл и других принадлежностей.

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

Чертежи с размерами:

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели Энкор 20090 с цельнометаллической колонной и чугунными основанием и кареткой. (Паспорт стойки)

Несколько фото распаковки и сборки:

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему ):

Собираем на саморезы и ПВА:

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

Собираем ящик:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

Сверлим отверстия. Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Примеряем кнопки:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Склеиваем на ПВА оба листа нашего стола:

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Далее крепим уже основание со столом к верхней крышке постамента болтами и гайками М6:

Вставляем ящик, смотрим, что пока получилось:

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик. Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Работаем:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

3D модель станка в SketchUp: ссылка

Еще один бурильщик для дома – Drillyouownwell.com

Билл Гранейд – Северная Тампа, Флорида

Я получил очень интересное электронное письмо от Билла из Северной Тампы, Флорида. Билл некоторое время сам занимался бурением скважин и усовершенствовал свою технику. Он устанавливает по три скважины диаметром 1,25 дюйма на каждый насос. Он сверлит 2,00-дюймовым ПВХ и повторно использует свою бурильную трубу. Лучше всего то, что Билл разрешил мне опубликовать его технику, чтобы другие могли извлечь пользу из его опыта. Спасибо Билл!

Майк,

Во-первых, позвольте мне поблагодарить вас за лучший совет, который я когда-либо видел, о том, как бурить неглубокую скважину !!! Только вчера нашла ваш сайт и прочитала все сообщения.

За последние 30 лет я тоже разработал собственную технику бурения неглубоких скважин. В настоящее время я сделал 15 систем для своих соседей в качестве хобби. Они поставляют запчасти, а я жертвую своим временем. Эти системы находятся в районе Северной Тампы, штат Флорида. Я получаю очень вкусные пироги на Рождество……

Мои стандартные скважинные системы состоят из 3 скважин с песчаными точками диаметром 48 дюймов (я использую крестовину для соединения левой, центральной и правой секций (длиной от 10 до 15 футов) с насосом HNE Sta-Rite мощностью 1 л.с. с напорными баками на 2 галлона. Эти колодцы пробурены (погружены) с помощью вашего садового шланга второго типа. Хотя я не подумал о дренажном отверстии! 2-дюймовый заброс на 25 футов вниз, затем я использую внутри 1,25 песочные наконечники, как вы предложили.

Мой 2-дюймовая труба состоит из 3 секций. Первая — 10 футов с фитингом с наружной резьбой наверху. Сначала я опускаю ее струей воды. Затем я опускаю 15-футовую бурильную трубу с верхним фитингом с наружной резьбой.Наконец, я соединяю 15-футовую трубу с 10-футовым фитингом удлинитель стопы Штуцеры с наружной/внутренней резьбой.Моя верхняя буровая головка такая же, как и ваш пример, за исключением того, что она прикреплена к муфте с внутренней резьбой.Важно использовать много смазки для труб 2+2 на резьбе M/F, чтобы иметь возможность прикрепите и разберите их без особых проблем.

Я получаю около 20 – 22 галлонов в минуту из этой системы. Уровень воды в среднем 8 футов, где я живу. Точки прослужат около 15 лет, прежде чем они засорятся, а рабочее давление в фунтах на квадратный дюйм снизится до ½ исходного фунта на квадратный дюйм на зону спринклера. Затем я снова промываю систему в течение 30 минут и добавляю еще две лунки к первоначальным трем. Хорошо работать еще 15 лет.

Я использую внутренние муфты для трубы с песчаным наконечником 1,25 и бронзовые обратные клапаны 1,5 дюйма (с переходниками 1,25) для лучшего потока на стороне всасывания.

Я никогда не пробовал идею с мелким гравием…….

.буду улучшать свою следующую скважину до 5 баллов.

Еще раз спасибо за вашу прекрасную работу, показывающую другим, как получить «почти БЕСПЛАТНО» h3O.

Желаю вам удачи,

Билл – Тампа, Флорида

PS Эта система оснащена 1,5-дюймовым фильтром VU-Flow 250 меш для улавливания сахарного песка. Черный пакет для предотвращения роста водорослей на фильтре! Пластиковый обратный клапан стоит в более старой системе!

Я спросил Билла, почему он использовал резьбовые соединения для своей бурильной трубы диаметром 2,00 дюйма. Я всегда использовал соединители с клеем или «сваркой растворителем» из-за их прочности. Билл объяснил, что в основном он сверлит/промывает движениями вверх и вниз, чтобы винты на соединителях не ослабли. Билл снова и снова использует одну и ту же бурильную трубу.

Майк,

Да, это причина его использования…….легко надеть, легко снять………..трубные ключи не нужны! Я использовал одни и те же (3) 2-дюймовые трубы для бурения более 20 отверстий……

Я делаю три замены бурильной трубы.

Первый представляет собой 10-футовую секцию с зубчатой ножкой …….. без муфты на конце.

Следующая 17-футовая секция с зазубренной ножкой, снова без концевой муфты. Затем я привинчиваю 8-футовую секцию к 17-футовой секции в земле. Сейчас у меня скважина 25 футов. Я отвинчиваю буровую головку и опускаю 25-футовую всасывающую трубу диаметром 1,25 дюйма (4 или 5 футовый песчаный наконечник) в 2-дюймовую буровую установку. Потяните буровую установку, и у вас есть скважина.

Примечание: я только что вспомнил, почему я использую внутренние фитинги на 1,25………………нормальные внешние фитинги не проходят мимо 2-дюймовых резьбовых разъемов «папа/мама».

Сегодня я только что добавил дополнительную точку в свою 10-летнюю трехточечную систему. Потребовалось 20 минут от подачи воды до ее отключения, чтобы пробурить и установить мою всасывающую трубу диаметром 1,25 мм в мою скважину. Давление в открытом нагруднике шланга диаметром ¾ дюйма увеличилось с 30 до 50 фунтов на квадратный дюйм.

Счет

Готов к работе

Готов к бурению!

Сверление !!

Это 2,00-дюймовое отверстие просверлено!

Для 1,25-дюймовых скважинных фильтров Билл использует внутренние муфты на 1,25-дюймовой скважинной фильтрующей трубе

, чтобы она подходила к 2,00-дюймовым резьбовым муфтам

На этом подробном снимке показано, где его три скважины соединяются друг с другом

Билл говорит, возьми двухдюймовый резак для ПВХ!

Билл настоятельно рекомендует приобрести двухдюймовые резаки для ПВХ. Он сказал: «Устранение пильных наполнителей в трубе плюс скорость «хорошо» стоят небольших дополнительных затрат». Он предоставил эту ссылку на несколько сайтов, где их можно приобрести: Резаки для ПВХ

Билл: «Мои рыбки кои наслаждаются мелководной колодезной водой без содержания хлора

в течение 30 лет……».

Билл: «Вы действительно не можете сильно скручивать 2-дюймовую бурильную трубу, потому что муфты M/F будут просто завинчиваться и отвинчиваться… так что вам остается бурить в основном вверх и вниз. Если мне нужно, я использую две плоскогубцы Vise Grip с большими губами для рукояток, раздвинутые на 180 градусов».

Я слышал от многих людей в районе Тампы, которые просили связаться с Биллом, что я спросил его, можно ли опубликовать здесь его адрес электронной почты. я думаю ему становится легендой там внизу. Он любезно согласился, чтобы я опубликовал его адрес электронной почты. Вы можете связаться с Биллом по адресу mailto:[email protected]

ДАЛЕЕ: Больше от Билла

Бурение скважин в песке – Drillyouownwell.com

First Technique

Прежде чем я начну эту тему, я должен отметить, что Билл Гранейд в Тампе является экспертом в этой области, а не я. Там, где я живу и «бурю», я всегда встречаю смешанные слои песка и глины, и у меня есть опыт работы с такими формациями.

Билл живет и бурит на чистом песке. Его техника оптимизирована для песка. Вы должны считать его метод лучше того, что я публикую здесь. Пожалуйста, ознакомьтесь с его страницами в разделе «Другой домашний бурильщик» и «Советы для начинающих» от Билла.

Бурение в песке связано с особыми трудностями. Я слышал от многих жителей пляжей и прибрежных районов, которые столкнулись с проблемами. С одной стороны, бурить в песке легко. Промывка 10 или даже 20 футов трубы не занимает много времени. С другой стороны, вы гарантированно застрянете на отметке 20 футов, если не предпримете никаких действий, чтобы избежать этого. Песок оседает на бурильной трубе почти так же быстро, как вы бурите/промываете его. Через некоторое время вес песка на бурильной трубе делает движение бурильной трубы невозможным.

Есть несколько способов решить эту проблему. Все они работают в определенной степени и позволят вам получить экран скважины в земле глубже, чем в противном случае.

К счастью, в большинстве прибрежных и пляжных районов уровень стоячей воды очень высок – от 5 до 10 футов. Часто 20-футовый колодец доставит вам столько воды, сколько вам нужно. К сожалению, иногда это солоноватая (соленая) вода, поэтому вам, возможно, придется пойти немного глубже.

Часто 20-футовый колодец доставит вам столько воды, сколько вам нужно. К сожалению, иногда это солоноватая (соленая) вода, поэтому вам, возможно, придется пойти немного глубже.

10 НОЖНОЙ СТАРТ

Метод старта с 10-футовым преимуществом может быть полезен при бурении в песке. Подробности можно найти на странице техники в пункте меню «Пробурить на 10 футов глубже». По сути, это просто включает в себя промывку четырехдюймовой трубы на глубину 10 футов (или на максимальную глубину), а затем использование ее в качестве обсадной трубы для удержания песка на первых 10 футах вашей бурильной трубы.

Первая технология для песка: ПРОМЫВКА ЭКРАНА

Эта технология предполагает использование сразу двух труб. Вы используете маленькую трубку, чтобы промывать большую трубу. Возьмите 2,00-дюймовую трубу из ПВХ и 1,25-дюймовую трубу из ПВХ и нарежьте зубья на нижнем конце обеих.

Сначала поговорим о 2,00-дюймовом куске. Вы хотите построить экранную трубу из ПВХ, которую можно смыть в землю, а затем оставить там навсегда. Вырежьте зубья на конце простого куска 2,00-дюймового ПВХ. Затем отрежьте его так, чтобы он был длиной в один фут. Затем прикрепите его к 2,00-дюймовому экрану. Более длинный экран лучше. Вы можете сделать длинный колодезный экран, купив несколько секций и склеив их вместе. Затем поверх этого прикрепите обычный 2,00-дюймовый ПВХ.

Вырежьте зубья на конце простого куска 2,00-дюймового ПВХ. Затем отрежьте его так, чтобы он был длиной в один фут. Затем прикрепите его к 2,00-дюймовому экрану. Более длинный экран лучше. Вы можете сделать длинный колодезный экран, купив несколько секций и склеив их вместе. Затем поверх этого прикрепите обычный 2,00-дюймовый ПВХ.

Затем сделайте 1,25-дюймовую бурильную трубу с соединением для подачи воды наверху. Сделайте его примерно такой же длины, как часть экрана колодца. Так, например, если вы получили 10-футовую фору (4 дюйма) в полных десяти футах, вам следует начать примерно с 16- или 17-футовой части 2-дюймового скважинного фильтра и примерно от 16,5 до 17,5 футов. из 1,25-дюймовой бурильной трубы из ПВХ.

Две части должны выглядеть примерно так:

Затем подключите водопровод к меньшей трубе. Вставьте большую трубу в 10-футовую 4-дюймовую трубу и 1,25-дюймовую трубу внутрь 2-дюймовой трубы.

Используйте 1,25-дюймовую трубу для бурения/промывки шлама непосредственно под нижним концом двухдюймовой трубы скважинного фильтра, чтобы вы могли протолкнуть 2-дюймовую скважинную фильтрующую трубу вниз. Одновременно опускайте в песок 1,25-дюймовую бурильную трубу и 2-дюймовую фильтрующую трубу. Вам нужно будет забить большую трубу, когда вы больше не сможете ее толкать. Не стучите прямо по трубе, даже деревянным бруском. Поместите на него двухдюймовый тройник, чтобы обрезки ушли в сторону, и ударьте по тройнику куском дерева или кувалдой по дереву. Просто вбейте двухдюймовый фильтр в землю как можно глубже, добавляя ПВХ как к 1,25-дюймовой бурильной трубе, так и к 2-дюймовой фильтрующей трубе одновременно.

Одновременно опускайте в песок 1,25-дюймовую бурильную трубу и 2-дюймовую фильтрующую трубу. Вам нужно будет забить большую трубу, когда вы больше не сможете ее толкать. Не стучите прямо по трубе, даже деревянным бруском. Поместите на него двухдюймовый тройник, чтобы обрезки ушли в сторону, и ударьте по тройнику куском дерева или кувалдой по дереву. Просто вбейте двухдюймовый фильтр в землю как можно глубже, добавляя ПВХ как к 1,25-дюймовой бурильной трубе, так и к 2-дюймовой фильтрующей трубе одновременно.

В какой-то момент двухдюймовая часть экрана прилипнет, и вы не сможете двигаться дальше. Предполагая, что экран вашего колодца находится ниже уровня стоячей воды, когда это происходит, это и есть ваш колодец. Вытяните бурильную трубу. Заполните его и проверьте, чтобы прокачать двухдюймовую трубу насосом, в который не возражает попадание песка.

Предполагая, что насос работает нормально и производит воду, вам необходимо герметизировать нижнюю часть двухдюймовой трубы с фильтром скважины, чтобы туда мог попасть песок. Чтобы войти внутрь. Налейте достаточное количество цемента в 2-дюймовую трубу, чтобы заполнить фут или около того простого ПВХ на дне. Дайте ему пару дней, чтобы вылечить.

Чтобы войти внутрь. Налейте достаточное количество цемента в 2-дюймовую трубу, чтобы заполнить фут или около того простого ПВХ на дне. Дайте ему пару дней, чтобы вылечить.

Если верхняя часть трубы фильтра колодца находится не менее чем на 10 футов ниже уровня стоячей воды, просто прикрепите насос к верхней части двухдюймовой трубы экрана колодца.

Если уровень стоячей воды ниже, ближе к верхней части экрана колодца, то, когда вы начнете откачивать воду, уровень стоячей воды, скорее всего, упадет ниже верхней части экрана колодца. Чтобы избежать всасывания воздуха, подсоедините 1,25-дюймовую трубу почти до дна двухдюймовой сетчатой трубы и присоедините помпу к 1,25-дюймовой трубе. Таким образом, вы будете откачивать воду с самого дна трубы экрана колодца. Даже если верхняя часть трубы экрана вашего колодца не находится под водой, вы не будете всасывать воздух.

Наконец, после того, как ваша скважина заработала и вы уверены, что вам не нужно будет вносить какие-либо изменения, закройте верхнюю часть скважины, заполнив четырехдюймовую трубу цементом или бентонитом. Сначала убедитесь, что ваш колодезный экран заполнен песком или мелким гравием, потому что вы не хотите, чтобы ваш герметик запечатывал экран! Если вокруг четырехдюймовой трубы есть кольцевое пространство, заполните и его. Это нужно для того, чтобы грунтовые воды не попали в ваш колодец, и это требуется по закону в большинстве мест.

Сначала убедитесь, что ваш колодезный экран заполнен песком или мелким гравием, потому что вы не хотите, чтобы ваш герметик запечатывал экран! Если вокруг четырехдюймовой трубы есть кольцевое пространство, заполните и его. Это нужно для того, чтобы грунтовые воды не попали в ваш колодец, и это требуется по закону в большинстве мест.

Вот очень интересная записка, которую я получил от бурильщика песка, и я подумал, что она может быть полезна другим, потому что очень легко засунуть трубу в песок:

Привет, Майк,

Хотел написать и поблагодарить вас за все ваши советы. Ваши новые веб-страницы помогли мне копать «песок». Заложил две скважины. Я использовал 3-дюймовую стартовую трубу, и она работала очень хорошо. Теперь у меня есть вся вода, которую я могу использовать.

Я хотел добавить одну вещь о копании в песчаной почве – по крайней мере, в моем районе. У меня была бурильная труба — при первых нескольких попытках — застряла на глубине около 15 футов.

Наконец, я соединяю 15-футовую трубу с 10-футовым фитингом удлинитель стопы Штуцеры с наружной/внутренней резьбой.Моя верхняя буровая головка такая же, как и ваш пример, за исключением того, что она прикреплена к муфте с внутренней резьбой.Важно использовать много смазки для труб 2+2 на резьбе M/F, чтобы иметь возможность прикрепите и разберите их без особых проблем.

Наконец, я соединяю 15-футовую трубу с 10-футовым фитингом удлинитель стопы Штуцеры с наружной/внутренней резьбой.Моя верхняя буровая головка такая же, как и ваш пример, за исключением того, что она прикреплена к муфте с внутренней резьбой.Важно использовать много смазки для труб 2+2 на резьбе M/F, чтобы иметь возможность прикрепите и разберите их без особых проблем. .буду улучшать свою следующую скважину до 5 баллов.

.буду улучшать свою следующую скважину до 5 баллов. Первый представляет собой 10-футовую секцию с зубчатой ножкой …….. без муфты на конце.

Первый представляет собой 10-футовую секцию с зубчатой ножкой …….. без муфты на конце.

Билл живет и бурит на чистом песке. Его техника оптимизирована для песка. Вы должны считать его метод лучше того, что я публикую здесь. Пожалуйста, ознакомьтесь с его страницами в разделе «Другой домашний бурильщик» и «Советы для начинающих» от Билла.

Билл живет и бурит на чистом песке. Его техника оптимизирована для песка. Вы должны считать его метод лучше того, что я публикую здесь. Пожалуйста, ознакомьтесь с его страницами в разделе «Другой домашний бурильщик» и «Советы для начинающих» от Билла.