Сверлильный станок зенкеры: Зенкера и зенковки для сверлильных станков купить в Москве, цена

Содержание

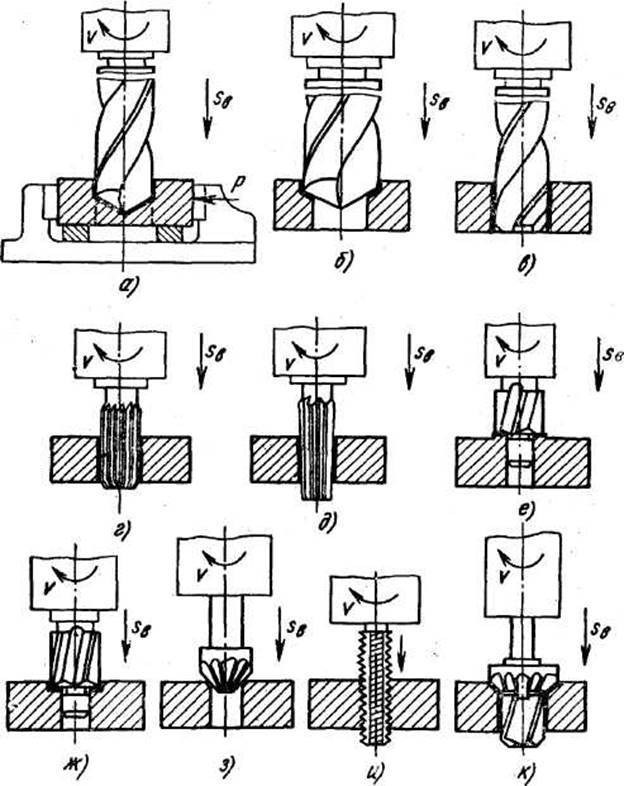

Методы обработки на сверлильных станках

Точность расположения центров отверстий

относительно друг друга или по отношению

к поверхностям детали зависит от метода

сверления.

Сверление отверстий по разметке.

Ось шпинделя с инструментом и центр

просверливаемого отверстия совмещают

установкой сверла по керновому

углублению, нанесенному при разметке.

Точность расстояния между осями отверстий

при сверлении по разметке составляет

-(0,2-0,5) мм. В отдельных случаях она может

быть повышена до — 0,1 мм.

Сверление на координатных столах.

Для увеличения точности обработки

отверстий в условиях единичного или

мелкосерийного производства вместо

сверления по разметке в приборостроении

часто применяют координатные столы,

позволяющие перемещать по двум осям

координат с высокой точностью,

осуществлять поворот детали вокруг ее

оси, если расстояния между центрами

отверстий заданы в полярной систем

координат.

Совместное сверление. В условиях

мелкосерийного производства, чтобы

устранить несовпадение осей отверстий

в сопрягаемых деталях при сборке,

применяют совместное сверление по

месту. В одной из сопрягаемых деталей

сверлят отверстия по разметке, а отверстия

в другой детали просверливаются через

отверстия в первой.

Сверление в приспособлениях

(кондукторах). При сверлении в

приспособлениях (Рис. 69) занимает

определенное положение относительно

направляющей втулки 2, через которую

проходит инструмент. При этом втулка

стабилизирует положение сверла

относительно детали и предотвращает

его увод. Конструкции сверлильных

приспособлений очень разнообразны

и зависят от типа производства и

требуемой точности обработки.

При работе по кондуктору обычной точности

точность расстояния между осями отверстий

диаметром от 3 до 80 мм составляет ±(0,06 —

0,20) мм, а при работе по кондуктору

повышенной точности ± (0,04 — 0,10) мм.

Сверление с предварительным кернением.

Предварительное накернивание

осуществляется специальным штампом.

При сверлении по кернам точность

межосевого расстояния выше, чем при

сверлении по кондукторам, так как к

погрешностям изготовления самого

кондуктора добавляется погрешность

сверления обусловленная наличием зазора

между сверлом и отверстием кондукторной

втулки.

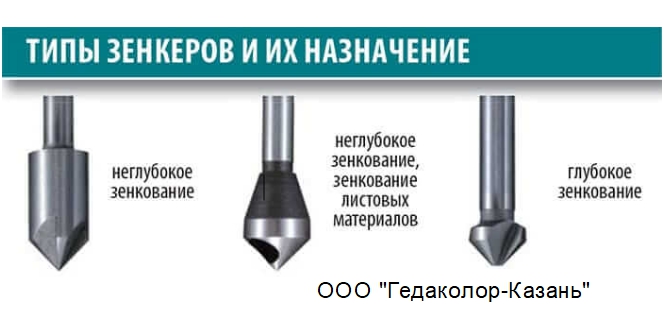

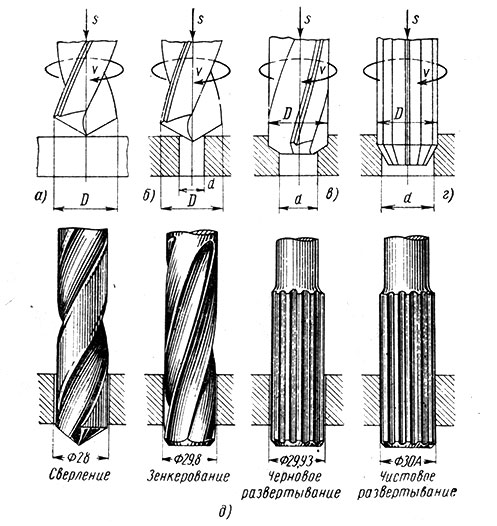

Зенкерование. Зенкерование служит

для увеличения диаметра предварительно

подготовленного отверстия (литого,

штампованного, просверленного). Для

получения отверстий точностью до

h21 с шероховатостью поверхности до Ra

2,5 операция зенкерования может быть

окончательной и предварительной — перед

развертыванием. Зенкерование применяют

также для обработки фасок, цилиндрических

и конических углублений под головки

заклепок, винтов и болтов и зачистки

торцовых поверхностей.

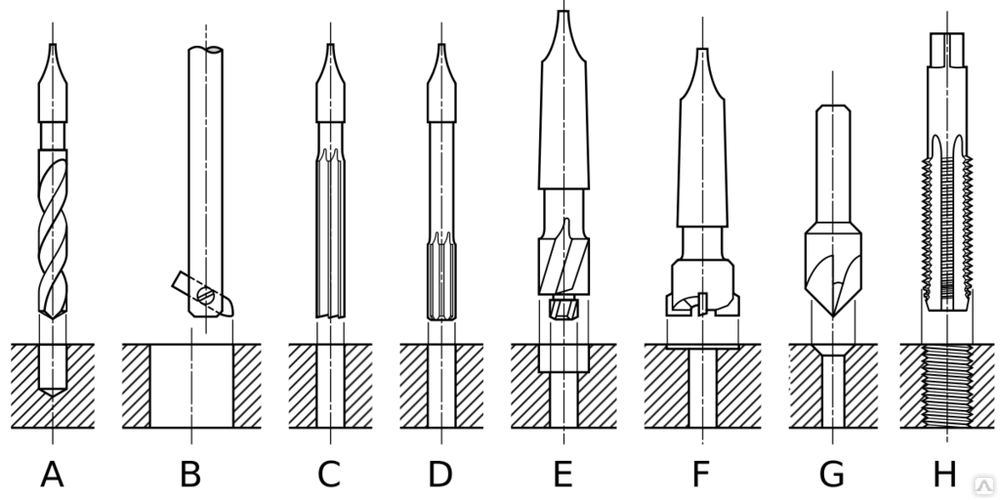

Инструмент. В зависимости от

назначения зенкеры подразделяются на

спиральные, цилиндрические и конические.

Спиральные

зенкеры (Рис. 70) служат для обработки

сквозных цилиндрических отверстий. Они

конструктивно сходны со спиральными

сверлами, но имеют 3 или 4 режущих кромки.

Зенкеры

диаметром 12-35 мм изготовляют цельными

с коническими хвостовиками и с тремя

режущими зубьями, а диаметром 25-80 мм —

насадными с четырьмя (реже шесть)

режущими зубьями. Насадные зенкеры

диаметром больше 60 мм выполняют со

вставными рифлеными ножами, оснащенными

пластинками твердых сплавов.

Для зенкерования отверстий большого

диапазона диаметров — от 30 до 200 мм —

применяются насадные двузубые

зенкеры-улитки.

Цилиндрические зенкеры служат для

обработки торцов у литых бобышек

(Рис. 71, а) и отверстий под цилиндрические

головки винтов (Рис. 71, б).

Коническими зенковками обрабатывают

конические гнезда под болты и заклепки

и центровые отверстия (Рис. 71, в).

Зенкер, имеющий, по крайней мере, три

режущие кромки, значительно прочнее

сверла, вследствие чего обработка

отверстия зенкером производительнее

растачивания и рассверливания. При

При

зенкеровании лучше обеспечиваются

прямолинейность оси обрабатываемого

отверстия и правильное ее положение.

Однако при неравномерном припуске,

неодинаковой твердости обрабатываемого

материала и при наличии в нем твердых

вкраплений возможен увод оси зенкера,

причем в чугунных деталях больше,

чем в стальных. Он может быть значительным

и в начале зенкерования отлитых или

прошитых отверстий. Для предупреждения

увода инструмента зенкерованию таких

отверстий должно предшествовать

растачивание их резцом до диаметра

зенкера и на глубину, примерно равную

половине его длины.

Поверхность отверстия, обработанного

зенкером, получается чище, чем при

сверлении и рассверливании. Точность

диаметра отверстия, обработанного

зенкером под последующее развертывание,

достигается гораздо проще, чем при

растачивании, так как при зенкеровании

отсутствует установка режущего

инструмента на требуемый диаметр.

Для

исправления положения оси отверстия,

уменьшения увода ее и обеспечения

заданной точности осуществляют

зенкерование с направлением инструмента

в кондукторных втулках. Различают три

Различают три

способа направления зенкера — верхнее,

нижнее и двойное (Рис. 72).

При верхнем направлении (Рис. 72, а) зенкер

1 может направляться во втулке 2 либо

специальной цилиндрической частью,

либо непосредственно своими

калибрующими ленточками.

Нижнее направление осуществляется во

втулке 8, расположенной впереди детали

3 (Рис. 72, б). В этом случае на одной оси с

зенкером I имеется специальная

направляющая, выполненная заодно с

зенкером. Для обеспечения правильной

начальной ориентации зенкера необходимо,

чтобы его направляющая часть вошла во

втулку прежде, чем начнется процесс

резания.

Для обработки отверстий диаметром свыше

25 мм целесообразно осуществлять двойное

направление зенкера (Рис. 72, в). Для этой

цели на зенкере предусматривается

верхняя и нижняя направляющие.

При двойном направлении зенкера возникают

некоторые затруднения, связанные с

необходимостью совмещения большого

числа осей технологической системы.

Для исключения влияния погрешностей

из-за несовпадения оси шпинделя с

осями зенкера и направляющих втулок,

из-за биения шпинделя и других погрешностей,

связанных с работой станка, применяют

шарнирное или плавающее соединение

инструмента со станком. В этом случае

положение оси обработанного отверстия

будет в основном определяться

соосностью направляющих элементов

приспособления и зенкера и точностью

их изготовления.

Для зенкерования оставляют припуск,

равный примерно 1/8 — 1/10 диаметра отверстия.

При работе двузубым зенкером-улиткой

величина припуска может быть и большей.

Грубое зенкерование отверстий после

литья или штамповки обеспечивает h22

квалитет точности, а зенкерование после

сверления или чернового растачивания

— h21. Шероховатость поверхности

соответствует Rя (40-20).

Оборудование для зенкерования. Обработка

зенкером производится на сверлильных,

расточных токарных, револьверных и

других станках. Наиболее широко она

применяется на станках с вращающимся

инструментом.

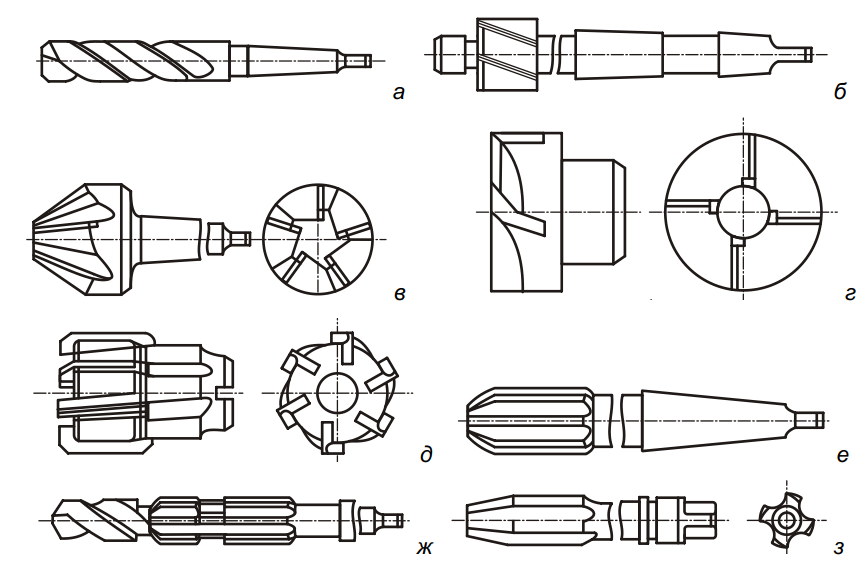

Развертывание.

Развертывание является основным способом

чистовой обработки отверстий диаметром

до 400 мм H7-h44 квалитетов точности.

Развертыванию всегда предшествует

сверление, зенкерование или растачивание.

При развертывании используют инструмент

– развертку (Рис. 73). Развертка состоит

из рабочей части, шейки и хвостовика

(см. рис. 73, а). Хвостовик машинных разверток

– конический, ручных разверток –

цилиндрический с квадратом под вороток.

На рабочей части развертки различают

направляющий конус, режущую часть и

калибрующую часть. Направляющий конус

облегчает введение развертки в отверстие.

Режущая часть расположена под углом φ

к оси развертки (φ = 4-15°). Калибрующая

часть состоит из двух участков:

цилиндрического длиной l1 и конического

длиной l2 c обратной конусностью (1:50).

Обратную конусность делают для уменьшения

трения инструмента об обрабатываемую

поверхность и уменьшения величины

разбивки отверстия. Режущие зубья на

этом участке имеют узкие шлифованные

ленточки шириной 0,05 – 0,2 мм, которые

направляют развертку в отверстия, а

кромка ленточки зачищает отверстия,

обеспечивает высокую чистоту поверхности.

Шаг между зубьями развертки, как правило,

делается неравномерным. Если у развертки,

например, 12 зубьев, то центральный угол

составляет не 30°, а последовательно

33°, 34°30’, 36°, 37°30’, 39°, при этом

противолежащие зубья располагаются на

одном диаметре, что важно для контроля

развертки. Неравномерность шага устраняет

попадание режущей кромки в одно и то же

место на поверхности отверстия в момент

биения развертки из-за колебаний частоты

вращения.

Ручные цилиндрические развертки с

прямыми и винтовыми зубьями используются

для обработки отверстий диаметром от

3 до 50 мм; машинные цельные с цилиндрическим

и коническим хвостовиками для отверстий

диаметром от 25 до 80 мм; машинные со

вставными регулируемыми ножами — для

отверстий диаметром от 40 — до 100 мм;

машинные насадные твердосплавные для

отверстий диаметром от 52 до 300 мм.

Развертка снимает значительно меньший

припуск, чем зенкер, имеет угол в

плане и большее число зубьев. Зубья

развертки снимают стружку малой толщины

и большой ширины, что позволяет применять

при развертывании большие подачи.

Конструктивные

особенности разверток таковы, что в

процессе работы они испытывают

большие радиальные и незначительные

осевые нагрузки, сами стремятся

установиться по отверстию и не обеспечивают

точности направления оси отверстия.

Поэтому для обеспечения точности

направления оси отверстия его перед

развертыванием необходимо обработать

резцом или другим инструментом с

принудительным центрированием и точным

направлением. Если развертка закреплена

жестко, то незначительная несоосность

с осью отверстия вызывает неравномерное

срезание припуска: отверстие будет

иметь больший диаметр у концов и меньший

в середине (Рис. 74 а, б).

Закрепляться

развертка должна таким образом, чтобы

во время работы она свободно

устанавливалась по отверстию или имела

точное направление. Это достигается

с помощью самоустанавливающихся

качающихся оправок (Рис. 75).

Иногда развертку направляют кондукторные

втулки. Так же как и при зенкеровании,

направление может быть нижним, верхним

или двойным. На направляющей части

На направляющей части

развертки образуют канавки для размещения

стружки.

Принудительное направление применяют

иногда для предотвращения разбивания

короткого отверстия при входе и выходе

развертки.

Для отверстий диаметром от 6 до 120 мм

общий припуск на предварительное и

чистовое развертывание составляет

0,2-0,4 мм. При предварительном развертывании

снимается 80% величины припуска, а при

чистовом – 20%.

Подача принимается в 2 – 3 раза большей,

а скорость резания в 2 – 3 раза меньшей,

чем при сверлении отверстия такого же

диаметра.

В зависимости от диаметра и требуемой

точности отверстия развертывание

производят одной или двумя развертками.

Отверстия 9-го квалитета точности

получают однократным развертыванием.

При обработке развертками можно получить

отверстия и H6 квалитета точности, однако

такая высокая точность экономически

не оправдывает себя (повышаются затраты

на содержание разверток в надлежащем

состоянии, используются рабочие более

высокой квалификации, а иногда и ручное

развертывание).

Шероховатость поверхности при

развертывании достигается Ra (5 – 0,32).

При развертывании выделяется большое

количество тепла, что приводит к

нагреву детали и вследствие этого к

конусности обрабатываемого отверстия.

Поэтому точность размеров отверстия

будет выше при развертывании на больших

подачах с обильным охлаждением.

Отверстия больших диаметров, короткие,

глухие и с прерывистыми поверхностями,

как правило, развертками не обрабатываются.

Чистовая обработка отверстий развертыванием

применяется преимущественно в

единичном и мелкосерийном производстве.

Объясняется это тем, что стоимость

изготовления разверток, допускающих

небольшое число переточек, а также

расходы на их переточку значительно

превышают стоимость разверток выполнения

операций. Стойкость разверток невелика

— 300-500 отверстий в чугунных деталях и

80-100 — в стальных.

Обработка

отверстий комбинированным инструментом

применяется в серийном и массовом

производствах в целях повышения

производительности и улучшения качества

обработки деталей. Она осуществляется

Она осуществляется

комбинированным инструментом, который

позволяет совместить в один рабочий

ход последовательно черновую и чистовую

обработку одной поверхности, совместить

различные операции: сверление и

зенкерование, зенкерование и развертывание,

развертывание и нарезание резьбы и т.д.

На рис. 76 приведены примеры комбинированных

режущих инструментов для обработки

отверстий и форма обработанного

отверстия.

К недостаткам комбинированного

инструмента относится трудоемкость

его изготовления и некоторая сложность

переточки.

Одновременная

обработка нескольких отверстий одной

детали широко применяется в

приборостроении, так как повышает

производительность труда благодаря

сокращению периода резания и затрат

времени на смену режущего инструмента.

В крупносерийном и массовом производстве

для одновременной обработки нескольких

отверстий используют многошпиндельные

сверлильные станки и многошпиндельные

головки, в серийном — универсальные

многошпиндельные головки.

В оптическом приборостроении применяются

универсальные головки к вертикально-сверлильным

и настольным станкам, причем чаще всего

«встречаются головки с раздвижными

карданными передачами (Рис. 77). Головка

крепится на невращающейся части шпинделя

1 станка. Инструментальные шпиндели

6 получают вращение от вращающейся части

2 шпинделя станка через ведущее зубчатое

колесо 3, промежуточные колеса 4 и

карданные валики 5.

Положение шпинделей 6 по заданным

координатам отверстий обрабатываемой

детали достигается перемещением

кронштейнов 7, в которых установлены

шпиндели, как в радиальном направлении,

так и по окружности Т-образных пазов

корпуса с последующим закреплением

кронштейнов болтами 8.

Растачивание отверстий. Отверстия

нестандартных размеров и большого

диаметра, глухие и короткие, точные по

размерам и форме обрабатывают резцами

на станках токарной группы, а также на

расточных, агрегатных и других

станках.

Растачивание может производиться как

при вращении детали, так и при вращении

инструмента. В некоторых случаях возможна

В некоторых случаях возможна

обработка отверстий при совместном

вращении детали и инструмента.

Растачивание на станках токарной группы

— малопроизводительный способ обработки

отверстий, что обусловлено недостаточной

жесткостью расточного резца и плохой

его теплоотводящей способностью. Однако

оно широко осуществляется при обработке

деталей на токарных станках. Это

объясняется тем, что при растачивании

отверстий резцом можно достигнуть

большой точности и более высокого класса

чистоты, чем при обработке сверлением

и зенкерованием. При обработке резцом

удается выправить ось отверстия и

придать ей заданное положение, обработать

короткие глухие и больших диаметров

отверстия.

Существенным недостатком процесса

растачивания является трудность

установки резца на размер. Однако на

современных токарных станках, оснащенных

точными лимбами, установка резца на

размер упрощается.

Схемы обработки различных отверстий

стандартными расточными резцами

приведены на рис. 78.

78.

Схема растачивания сквозных отверстий

диаметром до 100-150 мм показана на pиc. 78,

а; схемы обработки ступенчатых и глухих

отверстий — на рис. 78, б. При растачивании

отверстий подрезаются и внутренние

уступы. Эту операцию можно производить

как с поперечной (рис. 78, в), так и с

продольной (рис. 78, г) подачами. При

подрезании с продольной подачей

державку резца поворачивают на угол

φ=5°.

Сквозные и глухие отверстия глубиной

более 100-150 мм растачивают державочными

резцами. При растачивании сквозных

отверстий стержень резца устанавливают

перпендикулярно оси державки, а при

обработке глухих отверстий — под углом

45° или 60°.

Наиболее простая и распространенная

схема растачивания — обработка

отверстия резцом, консольно закрепленным

в суппорте, при этом создаются наиболее

благоприятные условия для получения

прямолинейной оси отверстия, совпадающей

с осью вращения шпинделя станка.

Компания ООО «Станки» предлагает качественные и надежные сверлильные станки различных производителей с широким диапазоном мощностей, скоростей и технических характеристик, с универсальным опциональным дооснащением, предназначенные для сверления глухих и сквозных отверстий в металле, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, рассчитанные на круглосуточную бесперебойную работу на промышленных предприятиях

Компания ООО «Станки» предлагает качественные и надежные сверлильные станки KNUTH с широким диапазоном мощностей, скоростей и технических характеристик, с универсальным опциональным дооснащением, предназначенные для сверления глухих и сквозных отверстий в металле, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, рассчитанные на круглосуточную бесперебойную работу на промышленных предприятиях.

Для обработки отверстий в крупногабаритных заготовках используют координатные сверлильно-фрезерные станки.

Сверлильный станок предназначен для обработки отверстий в металлических заготовках с использованием различных инструментов: сверла, зенкеры, развертки, метчики и фрезы.

Горизонтальные сверлильные станки

|

|

|

|

BO 90 с ЧПУ | BO 110 с ЧПУ | BO 130 с ЧПУ | BO 110 / ВО 130 |

Вертикальные сверлильные станки

|

|

|

|

R 32 Basic | R 40 / R 60 / R 70 / R 80 / R 100 | KSR 40 Advance | R 32 |

|

|

|

|

AKB 16 | KSB 25A/KSB 32A/ KSB 40 B/KSB 50 C/ KSB 63 B/KSB 80 B/ KSB 100 | SBF 32 | SSB 32 Xn / SSB 35 Xn / SSB 40 Xn |

|

|

|

|

SSB 40 F Super / SSB 50 F Super | SSB 50n Super | К3 | K4 |

|

|

|

|

KSS 25V / KSS 32 | KTB 32 | KST 16 / KST 16 V / KST 25 | KTB 18 / KTB 18 G / KTB 18 V |

|

|

|

|

KGB 25 / KGB 30 | Speedy Drill | К2 | TSB 25 /TSB 35 |

| |||

| MBM 23 / MBM 32 / MBM 38 / MBM 49 |

Сверлильно-отрезные центры с ЧПУ

|

BeamCenter CNC 1200 |

Сверлильный станок по металлу KNUTH вы можете выгодно приобрести в ООО «Станки» в Нижнем Новгороде. Мы гарантируем высочайшее качество всех поставляемых пильных станков и их длительную бесперебойную работу.

Мы гарантируем высочайшее качество всех поставляемых пильных станков и их длительную бесперебойную работу.

При выборе Вертикально-сверлильного станка, Горизонтально-сверлильного станка Радиально-сверлильного станка, Координатно-сверлильного станка, Координатно-расточного станка, Сверлильно-фрезерного станка в первую очередь обращают внимание на: классификацию сверлильного станка, размер заготовки, наибольший диаметр сверления отверстия сверлильного станка, вылет, наибольший ход и направление движения шпинделя сверлильного станка, скорость шпинделя сверлильного станка, мощность шпинделя сверлильного станка, автоматизацию управления сверлильного станка, функционал сверлильного станка, конструкцию сверлильного станка и вес.

Классификация сверлильных станков

- Вертикально-сверлильные станки;

- Одношпиндельные полуавтоматы;

- Многошпиндельные полуавтоматы;

- Координатно-расточные станки;

- Радиально-сверлильные станки;

- Горизонтально-расточные;

- Алмазно-расточные;

- Горизонтально-сверлильные станки;

- Рразные сверлильные.

Операции, выполняемые на сверлильных станках:

- просверливание цилиндрических отверстий спиральным сверлом;

- зенкеровка цилиндрических отверстий спиральным зенкером;

- зенкеровка углублений различными типами зенкеров;

- подрезание бобышек торцевым зенкером;

- обработка конических углублений с помощью зенковки;

- развертывание цилиндрических отверстий с помощью цилиндрической развертки;

- развертывание отверстий конической разверткой;

- нарезка резьбы в отверстии с помощью метчика

Зенковки для расточных станков

Идет загрузка… Пожалуйста, подождите…

Наш информационный бюллетень

- Домашние

- Сверла для расточных станков

- Зенковки

Сортировать по:

Избранные товарыНовейшие товарыБестселлерыВ алфавитном порядке: от A до ZВ алфавитном порядке: от Z до AAсредн. Отзыв клиентаЦена: от низкой до высокойЦена: от высокой до низкой

Сверла с потайной головкой для расточных станков и станков с ЧПУ Используйте

Винты с потайной головкой по дереву. Зенкеры с фиксированным или регулируемым направляющим сверлом диаметром от 3/8″ до 1/2″ с прямым хвостовиком 1/2″ или резьбовым хвостовиком 7/16-14.

Зенкеры с фиксированным или регулируемым направляющим сверлом диаметром от 3/8″ до 1/2″ с прямым хвостовиком 1/2″ или резьбовым хвостовиком 7/16-14.

*Центровые сверла , а не входят в комплект поставки зенкеров.

Сверло с регулируемой зенковкой, диаметр 7/16, центрирующее сверло 7/32, HS122V-62286

48,82 $ 40,68 $

Сравнить

Добавить в корзину

Регулируемое сверло с зенковкой, диаметр 1/2, центральное сверло 3/16, HS122V-62289

48,82 $ 40,68 $

Сравнить

Добавить в корзину

Регулируемое сверло с зенковкой, диаметр 3/8, центрирующее сверло 3/16, HS121V-62257

50,96 $

Сравнить

Добавить в корзину

Регулируемое сверло с зенковкой, диаметр 3/8, центрирующее сверло 3/16, HS122V-62284

48,82 $ 40,68 $

Сравнить

Добавить в корзину

Регулируемая зенковка, диаметр 3/8, центрирующее сверло 3/16, инструмент Southeast SE10801

36,95 $

Сравнить

Добавить в корзину

Регулируемая зенковка, диаметр 3/8, центрирующее сверло 3/16, инструмент Southeast SE15103

39,26 $

Сравнить

Добавить в корзину

Текущие лидеры продаж

Новые продукты

Сверло с регулируемой зенковкой, диаметр 7/16, центрирующее сверло 7/32, HS122V-62286

48,82 $ 40,68 $

Добавить в корзину

Регулируемое сверло с зенковкой, диаметр 1/2, центральное сверло 3/16, HS122V-62289

48,82 $ 40,68 $

Добавить в корзину

Регулируемое сверло с зенковкой, диаметр 3/8, центрирующее сверло 3/16, HS121V-62257

50,96 $

Добавить в корзину

Регулируемое сверло с зенковкой, диаметр 3/8, центрирующее сверло 3/16, HS122V-62284

48,82 $ 40,68 $

Добавить в корзину

Регулируемая зенковка, диаметр 3/8, центрирующее сверло 3/16, инструмент Southeast SE10801

36,95 $

Добавить в корзину

Зенковка (90°/60° для сверлильного станка) CS-QM | ЯМАВА

- org/BreadcrumbList»>

- МИСУМИ Главная>

- Режущие инструменты>

- Инструменты для снятия фаски и центровки>

- Центровочные сверла и зенкеры>

- Зенковка (90°/60° для сверлильного станка) CS-QM

YAMAWA

YAMAWA

Зенковка, предназначенная для снятия фаски с круглых отверстий, монтажных поверхностей небольших винтов и болтов, а также канавок.

[Характеристики]

· Имеет несколько канавок и идеально подходит для использования со сверлильными станками.

· Доступны углы 90° и 60°.

[Области применения]

· Возможность высокоточного и стабильного снятия фаски с круглых отверстий и монтажных поверхностей небольших винтов и болтов.

| Part Number |

|---|

| CS010QM6 |

| CS010QM9 |

| CS012QM6 |

| CS012QM9 |

| CS016QM6 |

| CS016QM9 |

| CS020QM6 |

| CS025QM6 |

| CS025QM9 |

| CS030QM6 |

| CS030QM9 |

| CS035QM6 |

| CS035QM9 |

| CS040QM6 |

| CS040QM9 |

| CS6.0QM6 |

| CS6.0QM9 |

| CS8.0QM6 |

| ЧАСТЬ НОМЕР | ОБСЛУЖИВАНИЕ | Дни до суда | УГОЛОВЫ (мм) | Количество зубьев | Размер D1 (мм) | Форма | |||

|---|---|---|---|---|---|---|---|---|---|

4 Days | 60 | 8 | 10X60°X8 | 50 | 3 | 2 | Cn | ||

4 дня | 90 | 8 | 10X90°X8 | 46 | 3 | 2 | Cn | ||

| 19219 | 0 900 4 Days | 60 | 8 | 12X60°X8 | 52 | 5 | 2. 5 5 | Cn | |

4 дня | 90 | 8 | 12X90°X8 | 48 | 5 | 2.5 | Cn | ||

4 Days | 60 | 10 | 16X60°X10 | 60 | 5 | 3.2 | Cn | ||

4 дня | 90 | 10 | 16X90°X10 | 56 | 5 | 3.2 | Cn | ||

4 Days | 60 | 10 | 20X60°X10 | 64 | 5 | 4 | Cn | ||

4 дня | 60 | 10 | 25X60°X10 | 69 | 7 | 7 | Cn | ||

4 Days | 90 | 10 | 25X90°X10 | 65 | 7 | 7 | Cn | ||

4 дня | 60 | 12 | 30X60°X12 | 76 | 7 | 9 | Cn | ||

4 Days | 90 | 12 | 30X90°X12 | 68 | 7 | 9 | Cn | ||

4 дня | 60 | 12 | 35X60°X12 | 79 | 7 | 11 | Cn | ||

4 Days | 90 | 12 | 35X90°X12 | 70 | 7 | 11 | Cn | ||

4 дня | 60 | 12 | 40X60°X12 | 81 | 7 | 12. 5 5 | Cn | ||

4 Days | 90 | 12 | 40X90°X12 | 71 | 7 | 12.5 | Cn | ||

4 дня | 60 | 6 | 6X60°X6 | 46 | 3 | 1.2 | Cm | ||

4 Days | 90 | 6 | 6X90°X6 | 42 | 3 | 1.2 | Cm | ||

4 дня | 60 | 8 | 8X60°X8 | 48 | 3 | 1.6 | Cm | ||

4 Days | 90 | 8 | 8X90°X8 | 44 | 3 | 1.

|