Своими руками пистолет для пескоструя: из продувочного пистолета и бутылки своими руками, чертежи самодельного устройства для компрессора

Содержание

Как сделать пескоструйный аппарат своими руками: устройство, процесс сборки, комплектующие

Автор admin На чтение 6 мин. Просмотров 1.5k. Опубликовано

Главный принцип работы пескоструйного аппарата – чем больше давление, тем выше производительность процесса абразивной обработки — не предполагает присутствие в конструкции подобных агрегатов сложных или дорогостоящих узлов.

Любой аппарат состоит из резервуара с песком, генератора (или баллона) сжатого воздуха и пистолета-распылителя. В итоге, самодельный пескоструйный аппарат может собрать любой начинающий слесарь, соединив с помощью специальных шлангов готовые или самодельные узлы и детали. И в данной статье мы познакомим наших читателей с технологией сборки самодельных пескоструек.

Содержание

- Разновидности конструкций пескоструйных аппаратов

- Комплектующие пескоструйных аппаратов

- Пескоструйный аппарат своими руками: схема сборки

- Упрощенный процесс сборки пескоструйного аппарата

Разновидности конструкций пескоструйных аппаратов

Перед тем, как сделать пескоструйный аппарат, вам придется выбрать одну из схем компоновки пескоструйного аппарата. Конструкционные схемы заводские агрегатов предполагают следующие варианты компоновки основных узлов:

Конструкционные схемы заводские агрегатов предполагают следующие варианты компоновки основных узлов:

Всасывающий вариант, для которого характерно использование энергии сжатого воздуха не только в процессе распыление абразивного облака, но и в ходе забора (всасывания) песка из резервуара. Такие конструкции реализуются без особых затруднений. Однако всасывающие пескоструйные аппараты используются лишь для легкой очистки поверхностей. Шлифование и прочие энергоемкие операции всасывающим пескоструйкам противопоказаны.

Вакуумный вариант, предполагающий циклическую схему использования абразивного материала, который собирается из поддона и транспортируется в резервуар прямо в процессе пескоструйной обработки. Разумеется, такая схема усложняет конструкцию агрегата. Поэтому вакуумные пескоструйные аппараты в кустарных условиях практически не производятся. Да и практика повторного использования абразива интересна только в случае массового применения технологии пескоструйной обработки, что характерно только для крупносерийного производства.

Пневматический вариант, функционирующий в условиях максимально возможного давления и в системе забора и в пистолете-распылителе. Именно поэтому самодельные пневматические пескоструйки не имеют ни малейшего шанса на существование: построить такой аппарат без точных инженерных расчетов и чертежей практически невозможно. Но даже подробный чертеж пескоструйного аппарата высокого давления, дополненный схемой сборки, не приблизит вас к желаемому результату – в домашних условиях монтаж подобных конструкций попросту невозможен, из-за отсутствия технологий кустарной сборки систем, работающих под высоким давлением.

В итоге, своими руками вы сможете собрать только всасывающий аппарата с напорной или инжекторной схемой подачи абразивного материала в рабочую зону. Отличия в конструкциях заключаются в том, что при напорной схеме работы сжатым воздухом «питается» и пистолет и резервуар с песком, а в инжекторной схеме – воздух подается только в пистолет, а песок попадает в рабочую зону «самотеком».

В итоге, напорная схема пескоструйного аппарата обеспечивает лучшую производительность, но требует намного большего расхода сжатого воздуха, а инжекторный вариант, при меньшей производительности, расходует совсем незначительный объем воздуха и более подходит для бытового применения или мелкосерийного производства.

Исходя из вышесказанного, лучшей схемой компоновки пескоструйного аппарата, собираемого своими руками, является всасывающий вариант конструкции с инжекторной подачей абразива.

Комплектующие пескоструйных аппаратов

Устройство пескоструйного аппарата предполагает компоновку подобного агрегата из трех групп комплектующих, именно:

- Компрессионной группы, в которую входит генератор (или баллон) сжатого воздуха, редуктор и соединительные шланги.

- Узла хранения и транспортировки абразивного материала, который состоит из резервуара, шлангов подачи и регулятора объемов подачи (пропускной способности) абразива.

- Распыляющего узла (пистолета), который состоит из смесителя (где формируется абразивная взвесь), сопла, (распыляющей форсунки) и органов управления подачей песка и сжатого воздуха.

Соответственно, для сборки самодельной пескоструйки нам понадобится полный комплект деталей и узлов, относящихся и к первой, и ко второй, и к третьей группе.

Поэтому перед сборкой вы должны приобрести следующие детали:

- Компрессор мощностью не менее трех киловатт и производительностью не менее 500 литров/минуту.

- Стальная емкость для абразивного материала, в качестве которой можно использовать обычный баллон для портативных газовых плиток или емкость из-под старого огнетушителя.

- Регуляторы пропускной способности – шаровые краны.

- Два отрезка резинового шланга: первый – диаметром на 14 мм и длиной до 2 метров, второй – диаметром 10 миллиметров и длиной до пяти метров.

- Стальные штуцеры с двумя резьбовыми торцами, диаметром 15 миллиметров.

Стальной штуцер резьбовым сгоном на два дюйма и заглушкой на втором торце.

Стальной штуцер резьбовым сгоном на два дюйма и заглушкой на втором торце. - Сопло для пескоструйного аппарата – высокопрочная форсунка из вольфрама, приобретаемая только в «заводском» исполнении. Обычные форсунки забьются или поменяют диаметр пропускного отверстия за считанные минуты.

- Фум-лента, для изоляции резьбовых соединений, цанговые зажимы или винтовые хомуты – для монтажа шлангов.

Сборку аппарата рекомендуют начинать только после покупки всех составляющих из этого списка.

Пескоструйный аппарат своими руками: схема сборки

Сборка пескоструйки реализуется следующим образом:

- Вначале подготавливается бункер под абразивный материал. Для этого следует демонтировать с баллона газовый вентиль и заменить его штуцером с заглушкой, сквозь который будет засыпаться песок или многокомпонентная смесь абразивных материалов. После монтажа первого штуцера, на противоположной стороне баллона высверливается отверстие на 12 миллиметров, поверх которого приваривают 15-миллиметровый штуцер.

- Вокруг дна, из которого выходит второй штуцер, наваривают три-четыре опоры, на которых будет «стоять» баллон с песком. После чего на нижний штуцер емкости с абразивом накручивают кран, используя в качестве уплотнителя фум-ленту.

- Далее готовится самодельный пистолет-распылитель, который собирают из тройника, на торцы которого накручивают штуцеры для шлангов на 10 и 14 миллиметров.

- После сборки полуфабриката пистолета штуцер на 14 миллиметров соединяют с вентилем емкости с абразивом, фиксируя 14-миллиметровый резиновый шланг на цанговый зажим (у баллона) и на хомут (у тройника).

- На следующем этапе к свободному торцу тройника, который расположен на одной оси с торцом, «принявшим» 14-миллиметровый шланг, присоединяется шланг, связывающий тройник (смеситель) и форсунку (сопло) пескоструйного аппарата.

- Далее смеситель подсоединяют к компрессору с помощью 10-миллиметрового шланга.

После сборки и фиксации всех соединений можно включать компрессор и пользоваться самодельной пескоструйкой.

Причем для повышения эффективности работы аппарата в баллон с песком можно ввести еще один штуцер, соединенный с компрессором, реализовав нагнетательную схему подачи песка.

Упрощенный процесс сборки пескоструйного аппарата

Если вы не желаете возиться с газовыми баллонами, штуцерами и тройниками, а пескоструйка необходима вам лишь для разового или очень редкого применения, то вам, скорее всего, подойдет упрощенная конструкция аппарата.

В данном случае роль баллона с песком играет обычная пластиковая бутылка, которую вкручивают прямо в тройник-смеситель. То есть, к одному торцу тройника присоединяют шланг компрессора, на противоположный торец монтируют форсунку, а на ответвление сверху накручивают баллон с песком.

Причем шатровый кран располагается между бутылкой с песком и принимающим ответвлением тройника-смесителя, а подачу воздуха можно контролировать с помощью рукояти от краскопульта, выходное отверстие которой соединяют с тройником.

Такая пескоструйка собирается за 1-1,5 часа, но работает не больше 10-20 минут – расположенное в нескольких сантиметрах от емкости с песком сопло забивается очень быстро.

Пескоструйный аппарат своими руками: сборка установки

Пескоструйный аппарат предназначен для абразивной обработки поверхностей металлических, стеклянных, пластиковых и других изделий. Основными преимуществами, определяющими его востребованность, являются возможность обработки изделий сложной формы с криволинейными участками, а также равномерная матовая текстура поверхности с хорошими адгезивными свойствами и способностью рассеивать падающий на нее свет.

Чаще всего такие устройства используются для очистки металлических изделий от ржавчины, окалины, старого покрытия при подготовке к покрасочным работам или гальванической обработке. При обработке участков полированных поверхностей из металла или стекла (пескоструйной гравировке) получается четкий контрастный рисунок, благодаря чему аппарат можно применять в производстве декоративных изделий.

Типы пескоструйных аппаратов и принципы их работы

Высокая стоимость подобных устройств, встречающихся в продаже, и относительная простота их конструкции заставляют задуматься об изготовлении пескоструйного аппарата своими руками. Существует несколько видов пескоструйных аппаратов, отличающихся по принципу действия, но наибольший интерес представляют два из них:

Аппарат всасывающего действия. Конструкция такого пескоструя весьма проста: аппарат состоит из бункера с абразивом, шланга, один конец которого подсоединен к источнику сжатого воздуха, а второй заканчивается соплом. Шланг соединяется с бункером посредством тройника, через который производится подача абразивного материала. Всасывание песка в шланг происходит под действием газового потока. Смешивание воздуха с абразивом происходит на выходе, благодаря чему такая система обладает высокой надежностью и долговечностью. Единственным элементом, нуждающимся в периодической замене, является сопло. Основным недостатком такой конструкции считается ее низкий КПД.

Аппарат нагнетательного действия. Данный пескоструйный аппарат немного сложнее в изготовлении, имеет больше деталей, соответственно, точек отказа. Кроме этого, шланги и сопла нуждаются в более частой замене, чем на всасывающем аппарате. Основным его преимуществом считается высокая производительность. В сравнении с предыдущей схемой, здесь добавлен тройник для разделения потока воздуха, часть которого направляется в бункер для создания в нем положительного давления. Подача воздуха в бункер может осуществляться как через донную, так и через верхнюю часть. Первый вариант более эффективен, поскольку воздушно-песчаная смесь формируется уже в бункере. Одним из элементов, отвечающих за безотказность работы аппарата, является фильтрующий элемент, предназначенный для удаления влаги из сжатого воздуха.

Основные узлы пескоструйных аппаратов и особенности их конструкции

Источник сжатого воздуха. Чаще всего его функции выполняет компрессор. Для автомастерских, где используется ручной пневматический инструмент, проблема его выбора отпадает сама собой, поскольку такие устройства способны создавать достаточное для пескоструйки давление (от 2 до 6 атмосфер). В других случаях его придется купить или взять в аренду, если выполняемые работы имеют разовый или периодический характер.

В других случаях его придется купить или взять в аренду, если выполняемые работы имеют разовый или периодический характер.

Бункер. Основные требования к конструкции бункера – это герметичность, достаточный объём и способность выдерживать рабочее давление в системе. Для его изготовления можно использовать подручные материалы, которые можно найти в любом гараже: старая скороварка, отрезки канализационной трубы, корпус от огнетушителя или даже обычная пластиковая бутылка от газированных напитков. Герметизацию стыков и соединений можно выполнить при помощи любого двухкомпонентного состава на основе эпоксидной или полиэфирной смолы. Получаемые таким образом малогабаритные бункеры можно присоединять непосредственно к пескоструйному пистолету.

Стационарную конструкцию можно изготовить из обрезка трубы большого диаметра, старого газового баллона или листового металла при помощи дуговой сварки. Такая емкость подойдет для выполнения постоянных работ, поскольку может иметь большой объем и редко нуждается в перезарядке. Для обеспечения хорошей производительности длина соединительных шлангов от источника до бункера и от бункера до пистолета не должна превышать 10 и 3 метра соответственно.

Для обеспечения хорошей производительности длина соединительных шлангов от источника до бункера и от бункера до пистолета не должна превышать 10 и 3 метра соответственно.

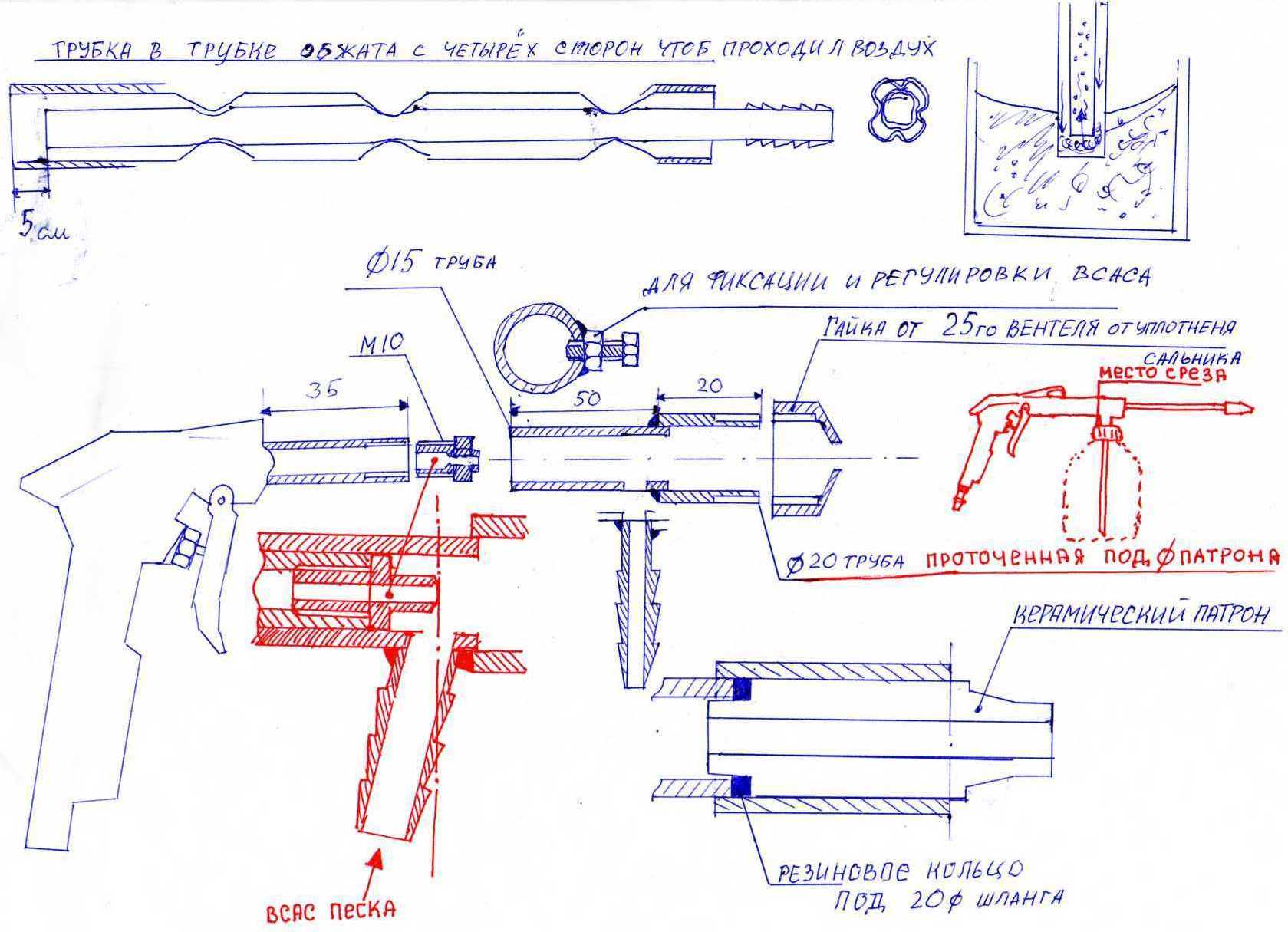

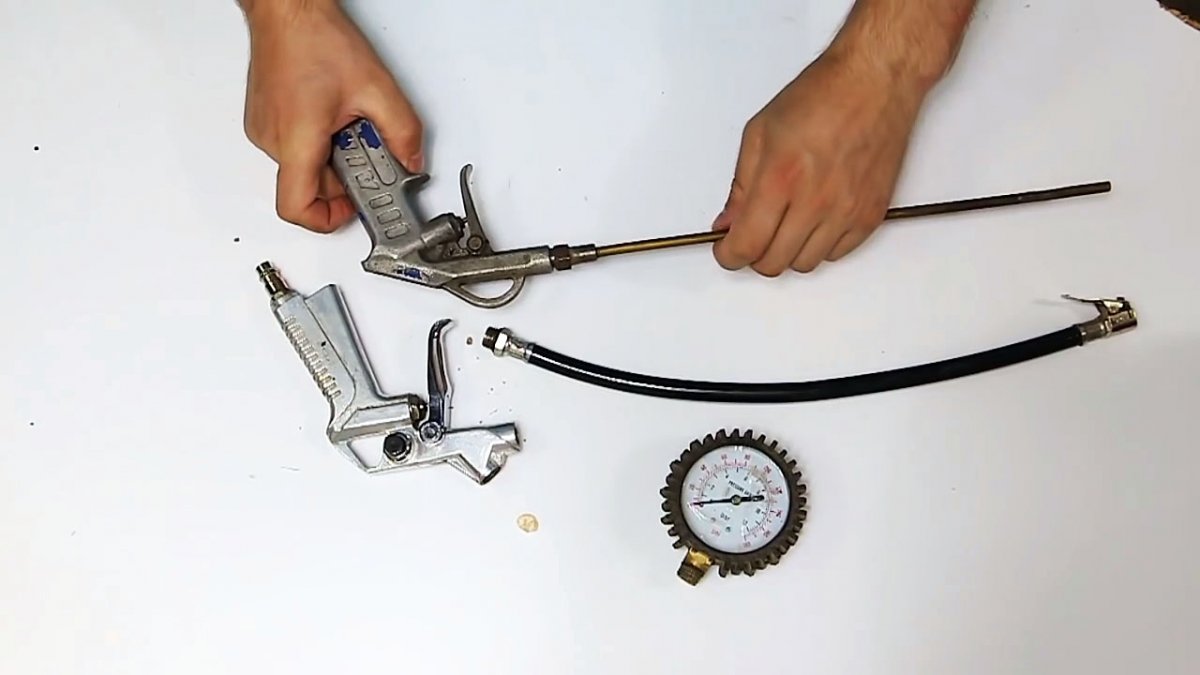

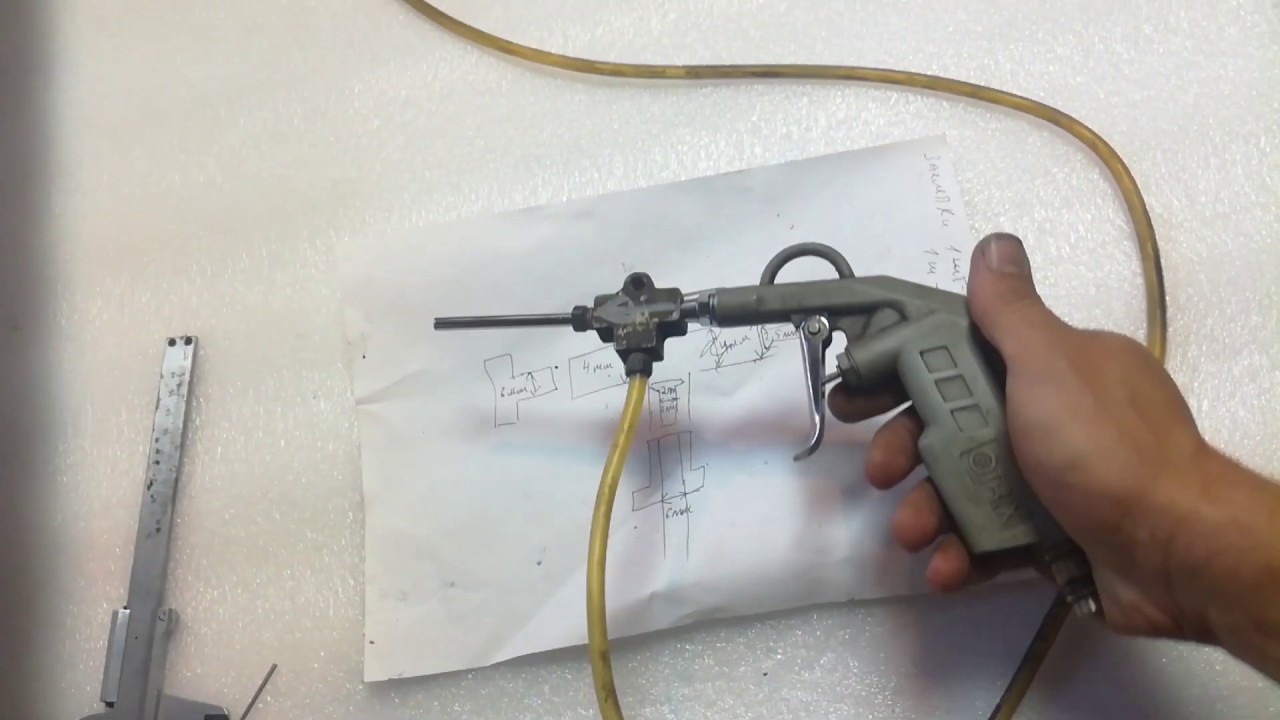

Пистолет. Простой по конструкции и удобный в работе пистолет, показанный на рисунке выше, можно изготовить из сантехнических фитингов (тройника с накидными гайками и шарового вентиля) и рукоятки с клапаном от краскопульта. Единственный элемент пескоструйного аппарата, который нельзя сделать своими руками, за которым придется идти в магазин, остается износостойкое сопло. Однако, если аппарат будет использоваться редко, его можно выточить из стали или применить отрезок трубки, развальцованной с одного края для крепления накидной гайкой. Также придется выточить фланцевое крепление для присоединения бункера. Включение пистолета производится при помощи клапана, а подача песка регулируется вентилем.

При использовании стационарного бункера к месту крепления съёмного подключается второй шланг. Таким образом несколько снижается вес конструкции и повышается удобство работы.

Таким образом несколько снижается вес конструкции и повышается удобство работы.

Камера. Такой элемент вводится в конструкцию для обеспечения возможности работы в закрытых помещениях. Чаще всего он представляет собой цельносварной герметичный короб со стеклянным смотровым окном в верхней части для зрительного контроля и плотно закрывающимися дверями на левой боковине. Габариты камеры и дверей определяются размерами обрабатываемых деталей.

Трубопроводы для подачи песчано-воздушной смеси проходят через правую боковую стенку. На фронтальной стенке вырезаются круглые отверстия для рук, к которым через фланцы прижимаются длинные каучуковые перчатки. Вместо них можно также использовать текстильные рукава из плотной ткани с пришитыми к ним рукавицами.

Каркас камеры можно сварить из уголка (25×25 или 20×20) и обшить листом толщиной не менее 2 мм. В качестве днища камеры можно использовать перфорированный лист (4 – 5 мм) или решетку из прутка, чтобы отработанный песок мог свободно уходить в нижнюю часть камеры пирамидальной формы и через горловину высыпаться в ящик, который размещают на полу. После просеивания отработанный песок можно использовать повторно.

После просеивания отработанный песок можно использовать повторно.

Дверь можно навесить на петли (наружные), а в качестве замков использовать винты с барашковыми гайками, расположенными по ее периметру. В качестве уплотнения подойдет резина от автомобильной камеры, которую можно нарезать полосами и приклеить по периметру проёма любым контактным клеем типа «Момент».

Камеры заводского производства чаще всего снабжены регенераторами и циклонами для очистки отработанного абразива от пыли и автоматической перезарядки бункера. Самостоятельное изготовление таких устройств представляет ряд сложностей. Обязательным элементом системы будет установка вытяжного вентилятора небольшой мощности, создающего разрежение в камере и предотвращающего попадание пыли в помещение.

Этот дешевый маленький пистолет приносит пескоструйную обработку в массы

Скриншот: Простая маленькая жизнь | Баннер: Jalopnik

Существует множество способов избавиться от старой краски, грунтовки и ржавчины. Вы можете использовать немного смазки для локтей, абразивные материалы или химикаты. Вы могли бы получить все научное с электролизом. Вы бы научились сваривать. Или вы можете взорвать все это абразивным струйным струйным аппаратом. К счастью, вам не нужно вкладывать в это кучу денег, когда вы можете использовать бластерный пистолет с гравитационным питанием.

Вы можете использовать немного смазки для локтей, абразивные материалы или химикаты. Вы могли бы получить все научное с электролизом. Вы бы научились сваривать. Или вы можете взорвать все это абразивным струйным струйным аппаратом. К счастью, вам не нужно вкладывать в это кучу денег, когда вы можете использовать бластерный пистолет с гравитационным питанием.

С возвращением в Cool Tool! В этом сериале будет несколько иное направление. Частота ваших крутых инструментов больше не будет один раз в неделю. Вместо этого я буду показывать потрясающие инструменты, когда найду их. Это может означать чаще, чем раз в неделю, или реже.

Но самое главное, эта серия существует и продолжается, потому что вы, читатели, используете действительно аккуратное приспособление для ремонта своих автомобилей. Так что продолжайте присылать эти предложения. Лалита и я купили инструменты из этой серии, которых раньше у нас не было!

Скриншот: Лалита Чемелло

Теперь вернемся к поставленной задаче. Для жителя Среднего Запада борьба с ржавчиной — постоянная проблема. Часть того, почему ржавчина доходит до того, что превращается в дыры, заключается в том, что избавиться от нее может быть абсолютной болью. Вы можете тереть и счищать пятна ржавчины, а затем перекрашивать, только чтобы обнаружить, что вы недостаточно хорошо поработали, и ржавчина вернулась.

Для жителя Среднего Запада борьба с ржавчиной — постоянная проблема. Часть того, почему ржавчина доходит до того, что превращается в дыры, заключается в том, что избавиться от нее может быть абсолютной болью. Вы можете тереть и счищать пятна ржавчины, а затем перекрашивать, только чтобы обнаружить, что вы недостаточно хорошо поработали, и ржавчина вернулась.

Еще хуже, если ржавчина распространилась дальше, чем просто несколько пузырьков или больше, чем крошечная область.

Фото: Mercedes Streeter

Существуют и другие механические способы избавиться от ржавчины, такие как игольчатые, шлифовальные, шлифовальные машины, проволока и даже стамески. Еще один вариант, который кажется недостижимым, — абразивоструйная обработка. Если это звучит для вас странно, это также иногда называют пескоструйной обработкой. Тем не менее, песок больше не в моде в качестве средства для удаления ржавчины и краски. В настоящее время мы знаем, что воздействие вдыхаемого кристаллического кремнезема, содержащегося в песке, может вызвать серьезные респираторные проблемы.

Другими видами пескоструйных материалов могут быть песок, скорлупа грецких орехов, стеклянные шарики, пластиковые шарики и многое другое.

Glass Bead MediaФото: Midvale Industries (Other)

Мир пескоструйной обработки огромен, и существует множество различных способов выполнения одной и той же работы. Например, если у вас есть отдельные детали, вы можете использовать дробеструйную камеру для их очистки. Вы также можете использовать абразивно-струйные кастрюли для работ в домашнем гараже. Но что, если вы не хотите покупать и настраивать комплект для быстрой и небольшой работы? Ребята из Hemmings предлагают альтернативу: пистолет с гравитационным питанием, который соединяется с баком воздушного компрессора.

Фото: Zendex Tool

Как следует из названия, этот инструмент довольно прост. Вы подсоединяете воздуховод к пистолету, устанавливаете давление и нажимаете на курок. Среда самотеком подается из бункера в поток и на объект.

Посмотрите один из них в действии на Simple Little Life на YouTube:

Кажется, люди используют их для рам мотоциклов, труднодоступных мест кузова и многого другого. Эти маленькие пистолеты также существуют уже несколько десятилетий и со временем дешевеют.

Эти маленькие пистолеты также существуют уже несколько десятилетий и со временем дешевеют.

С этим инструментом есть некоторые предостережения. Он не такой мощный, как другие виды взрывных работ. Этот крошечный бункер также очень быстро опустошается. Тем не менее, эти пистолеты с гравитационной подачей можно приобрести очень дешево, что делает струйную обработку носителя доступной для людей, которые могут использовать инструмент только несколько раз. Обзоры этих маленьких парней, кажется, хорошие, даже для супер дешевых моделей Harbour Freight.

Их можно приобрести за 59 долларов за модель известного бренда или около 20 долларов за стандартную модель.

Также необходимо отметить, что при использовании этого инструмента необходимо надевать защитные средства, даже если вы не используете песок. Вы не хотите, чтобы медиа попало в ваши глаза или легкие.

Подробные пошаговые инструкции по сборке пескоструйного аппарата

Пескоструйные аппараты используются для придания формы и очистки твердой поверхности. В мире моды он также все чаще используется для придания джинсам кислотного или потертого вида. Вот пошаговый процесс сборки пескоструйного аппарата, не выходя из собственного дома.

В мире моды он также все чаще используется для придания джинсам кислотного или потертого вида. Вот пошаговый процесс сборки пескоструйного аппарата, не выходя из собственного дома.

Пескоструйный аппарат — это оборудование, используемое для сглаживания, очистки и придания формы твердым поверхностям. Пескоструйная обработка выполняется путем проталкивания твердых частиц через ускоренное сопло по поверхности с высокой скоростью. Он имеет множество применений, от удаления коррозии и ржавчины до очистки пластика и стали. Помогает в подготовке поверхности перед покраской или склеиванием, обеспечивает матовую косметическую отделку изделий и удаляет плесень с пластиковых компонентов.

Пескоструйный аппарат также широко используется в работе со стеклом, чтобы придать акцент витражам или плавленному стеклу. Ранее песок был единственным материалом, используемым для абразивоструйной очистки. Однако из-за повышенного риска заболевания легких, такого как силикоз, вызванного длительным вдыханием песчаной пыли, в качестве альтернативы теперь используются другие материалы, такие как стальная дробь, стальной песок, дробленое стекло, медный шлак и даже скорлупа грецкого ореха.

Существует ряд профессионального оборудования, используемого для пескоструйной обработки. От специализированных автоматических моделей с роботизированным управлением до простых ручных шкафов — на рынке доступны различные типы пескоструйных аппаратов. Однако расходы, связанные с приобретением одного из них, могут быть значительными. Более дешевая альтернатива – сделать пескоструйный аппарат дома. Хотя этот процесс не прост, он может сэкономить вам немало долларов. Вот руководство о том, как построить пескоструйный аппарат.

Создание сифонного пескоструйного аппарата

Сифонного пескоструйного аппарата

Существует два основных типа пескоструйных аппаратов: сифонный и пескоструйный. В то время как оба типа пескоструйных аппаратов используют для работы сжатый воздух из компрессора, разница заключается в способе подачи абразива в сопло до того, как он будет выброшен под давлением. В сифонном пескоструйном аппарате используется открытый безнапорный бункер с двумя подсоединенными шлангами, один для подачи воздуха, другой выбрасывает абразивный материал.

Необходимые вещи

» Один бункер без давления

» Рукоятка/сопло сифона

» Односторонний регулирующий клапан

» Два резиновых шланга ½”, один шланг для среды и воздушный шланг

» Компрессор 5HP

» Дрель (ручная или мощность)

» Сварочный аппарат

Как построить сифон Пескоструйный аппарат

Шаг 1: Просверлите 1-дюймовое отверстие в нижней части бункера. В конце приварите регулирующий клапан.

Шаг 2: Подсоедините шланг подачи материала к одному концу регулирующего клапана, а другой шланг присоедините к насадке сифонной бластера.

Шаг 3 : При нажатии курка сифонного бластера активируется сопло, и высокое давление и объем, проходящие через трубку Вентури ручки, приводят к всасыванию среды и воздуха через шланги. Когда сжатый воздух выбрасывается из пистолета, он втягивает песок через шланг, встроенный в кучу песка на дне бункера, и выбрасывает его вместе со сжатым воздухом. Это создает силу пескоструйной обработки, которая воздействует на предмет, на котором она используется.

На что следует обратить внимание

Несмотря на то, что сифонные пескоструйные аппараты дешевы и просты в изготовлении, с ними связаны некоторые ключевые недостатки. Форсунки сифонной бластера больше, чем сопла напорной бластера, поэтому для работы требуется большее давление и более крупные компрессоры. Для всасывания абразивного материала из бункера требуется большой объем воздуха, что делает его медленнее, чем у пескоструйной машины с обычным давлением. Кроме того, эти бластеры имеют тенденцию легко засоряться средой, что приводит к трудностям при очистке.

Изготовление пескоструйного аппарата под давлением

Пескоструйный аппарат под давлением

В отличие от пескоструйных аппаратов с сифоном, пескоструйные аппараты под давлением работают в четыре раза быстрее и поэтому более эффективны для крупных производств.

Необходимые вещи

Один пустой баллон с пропаном

Регулятор давления 1″

Резиновый шланг ⅜”, 5 футов

Три трубы с наружной резьбой 1″

Т-образный соединитель 1″ 0051 » Один 1-дюймовый манометр

» Один 1-дюймовый коленчатый фитинг с наружной резьбой

» Один 1-дюймовый коленчатый фитинг с внутренней резьбой

» Один 1-дюймовый водоотделитель

» Один трубный фитинг (переборочный штуцер)

» Один смесительный клапан

» 2 предохранительных клапана сброса давления

» Контрольная форсунка «мертвец»

» Компрессор (на основе по размеру сопла)

» Дрель (ручная или электрическая)

» Ножовка с электроприводом

» Сварочный аппарат

Как собрать пескоструйный аппарат

Шаг 1: Чтобы сделать пескоструйный аппарат, снимите сопло старого баллона с пропаном. Убедитесь, что в баке не осталось вредных паров. Создайте наполнительную крышку, просверлив в ней отверстие и прикрепив подъемную верхнюю часть.

Убедитесь, что в баке не осталось вредных паров. Создайте наполнительную крышку, просверлив в ней отверстие и прикрепив подъемную верхнюю часть.

Шаг 2 : Просверлите отверстие диаметром 1 дюйм в нижней части резервуара и еще одно отверстие диаметром 1 дюйм в верхней части резервуара. Используйте электрическую ножовку, чтобы отрезать 3″ (включая резьбовой конец) стальной трубы с наружной резьбой 1″. Сделайте то же самое для другой трубы, чтобы получить две стальные трубы с резьбой 3 дюйма. Приварите трубы к днищу и бокам резервуара.

Этап 3: Прикрутите смесительный клапан к концу нижней трубы. Вкрутите 1-дюймовый Т-образный соединитель в нижней части смесительного клапана.

Шаг 4: Прикрепите 1-дюймовый четырехходовой поперечный фитинг с внутренней резьбой к стальной трубе с резьбой на верхней стороне резервуара. Прикрутите манометр сверху, регулятор давления сбоку и предохранительный клапан снизу. Присоедините водоотделитель к регулятору давления.

Шаг 5 : Привинтите коленчатый фитинг с наружной резьбой от водоотделителя и предохранительный клапан для регулирования поступающего воздуха от компрессора к другому концу. Присоедините трубу от воздушного компрессора к предохранительному клапану.

Присоедините трубу от воздушного компрессора к предохранительному клапану.

Шаг 6: Привинтите трубу с наружной резьбой 1″ снизу предохранительного клапана, прикрепленного к 4-ходовому фитингу. Отрежьте его прямо у основания баллона с пропаном и прикрутите на конце коленчатый фитинг с внутренней резьбой. Отмерьте и отрежьте небольшой отрезок трубы и прикрепите его к тройнику. Сварить стыки.l

Шаг 7: Подсоедините резиновый шланг к другому концу Т-образного соединителя в нижней части и закрепите насадку сверху с помощью трубного фитинга. Давление в баке позволяет абразивной среде смешиваться с воздухом. Среда теперь принудительно поступает в смесительную камеру. Воздух от компрессора, поступающий в смесительную камеру, регулируется и опускается перед входом в сопло. Регулируя смесительный клапан, можно также регулировать количество абразива.

Использование пескоструйных аппаратов

Пескоструйные аппараты — это фантастические инструменты, которые позволяют удалять старую краску, ржавчину, мусор и другие дефекты поверхности перед нанесением порошкового покрытия и покраской. Чтобы правильно использовать пескоструйный аппарат и получить желаемую отделку, вот несколько советов о том, как правильно его использовать.

Чтобы правильно использовать пескоструйный аппарат и получить желаемую отделку, вот несколько советов о том, как правильно его использовать.

Шаг №1: Все клапаны пескоструйного аппарата должны быть закрыты, включая нижний смесительный клапан.

Шаг № 2: Заполните резервуар выбранной средой.

Шаг № 3: Наденьте защитную одежду, включая респиратор, кожухи для абразивоструйной обработки, сварочные перчатки и длинные рубашки, чтобы избежать несчастных случаев.

Шаг № 4: Избавьтесь от влаги в осушителях машины и подключите подачу воздуха. Увеличьте давление и отрегулируйте его.

Шаг № 5: Откройте клапан сопла и закройте смесительный клапан. Теперь откройте главный воздушный клапан, который регулирует поток воздуха в резервуар, и дайте давлению внутри резервуара подняться.

Шаг № 6: Откройте смесительный клапан наполовину после того, как давление в резервуаре будет создано, и закройте другие клапаны. Направьте сопло в правильном направлении и медленно откройте смесительный клапан для пескоструйной обработки необходимого участка. Не забывайте увеличивать громкость медленно, чтобы поток был более равномерным. Несколько минут экспериментов помогут вам определить подходящее давление.

Не забывайте увеличивать громкость медленно, чтобы поток был более равномерным. Несколько минут экспериментов помогут вам определить подходящее давление.

Инструкции по технике безопасности

Безопасность имеет первостепенное значение при сборке и использовании пескоструйных аппаратов.

» Машины и шланги необходимо время от времени проверять на предмет износа или засорения.

» Взрывные работы могут привести к отскакиванию песка от поверхности, поэтому оборудование для обеспечения безопасности имеет первостепенное значение. Следует использовать респираторы, защитную одежду, такую как фартуки и пылезащитные воротники, а также респираторы с пылевым фильтром.

» Не используйте кварцевый песок, который распадается на мелкие частицы и попадает в легкие, вызывая силикоз. Металлические среды, такие как стальная дробь, стальная дробь, медная дробь и цинковая дробь, используются в качестве альтернативы. Некоторые люди также предпочитают использовать измельченные ореховые скорлупы и ядра.