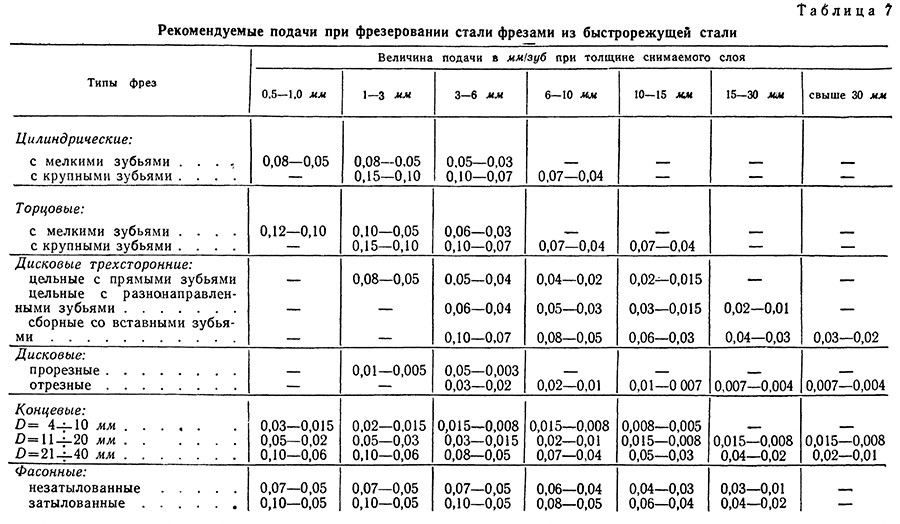

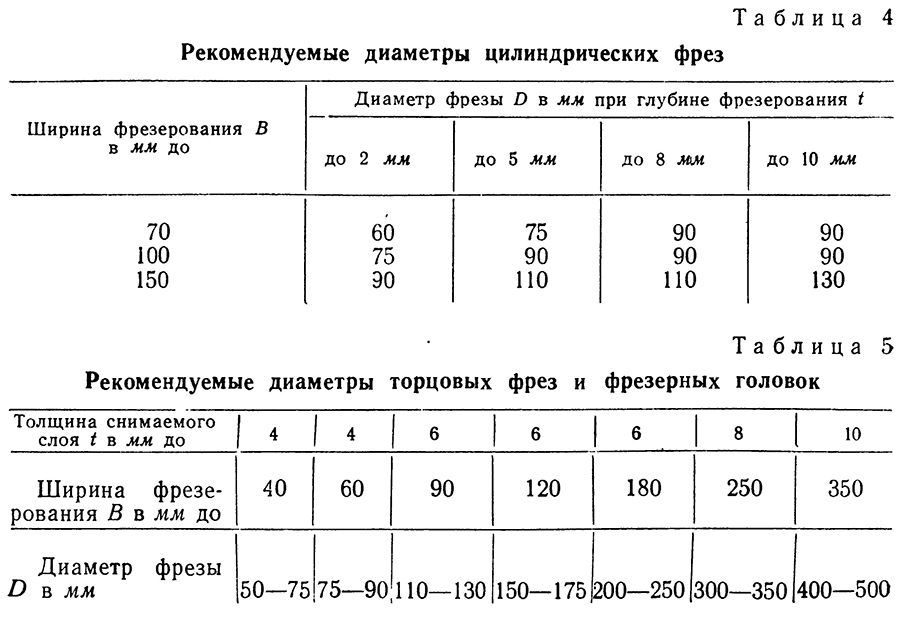

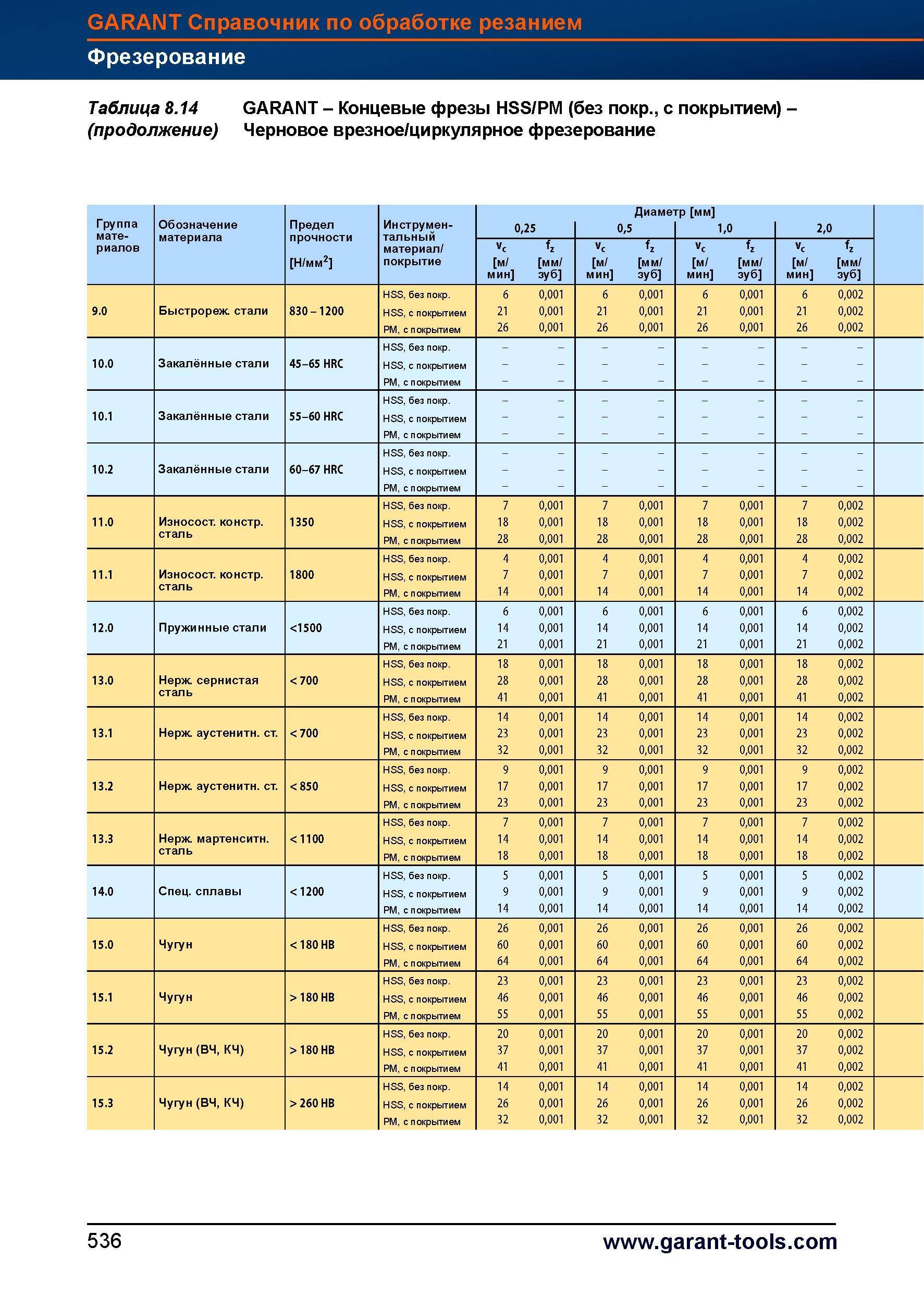

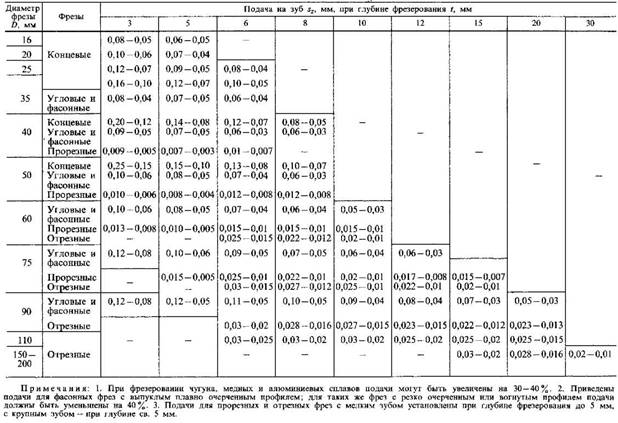

Таблица подача на зуб при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system WALTER | | |||||

631 Каталог WALTER 2013 Дополнение к общему Стр.E-95 | |||||

Выбор режимов резания при фрезеровании чугуна и стали Таблицы с рекомендованными значеними подачи на зуб Фрезы концевые с напайными пластинами Высоколегированная Walter Prototyp В таблице указаны рекомендуемые значения подачи. В особых случаях необходима корректировка подачи. Техническая информация Фрезерование к Серый чугун Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,13 0,13 0,13 0,14 0,15 2,0 0,13 0,13 0,13 0,13 0,14 0,26 3,0 0,13 0,13 0,13 0,13 0,13 0,25 0,26 4,0 0,12 0,13 0,13 0,13 0,13 0,24 0,25 0,26 5,0 0,12 0,12 0,13 0,13 0,13 0,24 0,24 0,25 0,26 6,0 0,12 0,12 0,12 0,13 0,13 0,23 0,24 0,24 0,25 8,0 0,12 0,12 0,12 0,12 0,13 0,22 0,23 0,24 0,24 10,0 0,12 0,12 0,12 0,12 0,12 0,22 0,22 0,23 0,24 12,0 0,12 0,12 0,12 0,12 0,12 0,21 0,22 0,22 0,23 16,0 0,12 0,12 0,12 0,12 0,12 0,20 0,21 0,22 0,22 20,0 0,12 0,12 0,12 0,12 0,20 0,20 0,21 0,22 25,0 0,12 0,12 0,12 0,20 0,20 0,20 0,21 32,0 0,12 0,12 0,20 0,20 0,20 0,20 40,0 0,12 0,20 0,20 0,20 0,20 50,0 0,20 0,20 0,20 0,20 63,0 0,20 0,20 0,20 80,0 0,20 0,20 100,0 0,20 L Низколегированная сталь, высоколегированная сталь и высоколегированная инструментальная сталь Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,09 0,09 0,09 0,1 0,10 2,0 0,09 0,09 0,09 0,09 0,10 0,17 3,0 0,09 0,09 0,09 0,09 0,09 0,16 0,17 4,0 0,08 0,09 0,09 0,09 0,09 0,15 0,16 0,17 5,0 0,08 0,08 0,09 0,09 0,09 0,14 0,15 0,16 0,17 6,0 0,08 0,08 0,08 0,09 0,09 0,14 0,14 0,15 0,16 8,0 0,08 0,08 0,08 0,08 0,09 0,14 0,14 0,14 0,15 10,0 0,08 0,08 0,08 0,08 0,08 0,13 0,14 0,14 0,14 12,0 0,08 0,08 0,08 0,08 0,08 0,13 0,13 0,14 0,14 16,0 0,08 0,08 0,08 0,08 0,08 0,13 0,13 0,13 0,14 20,0 0,08 0,08 0,08 0,08 0,13 0,13 0,13 0,13 25,0 0,08 0,08 0,08 0,12 0,13 0,13 0,13 32,0 0,08 0,08 0,12 0,12 0,13 0,13 40,0 0,08 0,12 0,12 0,12 0,13 50,0 0,12 0,12 0,12 0,12 63,0 0,12 0,12 0,12 80,0 0,12 0,12 100,0 0,12 M Нержавеющая сталь (ISO P) Подача на зуб fz мм ae мм 0 16 мм 0 20 мм 0 25 мм 0 32 мм 0 40 мм 0 50 мм 0 63 мм 0 80 мм 0 100 мм 1,0 0,07 0,07 0,07 0,08 0,08 2,0 0,07 0,07 0,07 0,07 0,08 0,14 3,0 0,07 0,07 0,07 0,07 0,07 0,13 0,14 4,0 0,06 0,07 0,07 0,07 0,07 0,12 0,13 0,14 5,0 0,06 0,06 0,07 0,07 0,07 0,12 0,12 0,13 0,14 6,0 0,06 0,06 0,06 0,07 0,07 0,12 0,12 0,12 0,13 8,0 0,06 0,06 0,06 0,06 0,07 0,12 0,12 0,12 0,12 10,0 0,06 0,06 0,06 0,06 0,06 0,11 0,12 0,12 0,12 12,0 0,06 0,06 0,06 0,06 0,06 0,11 0,11 0,12 0,12 16,0 0,06 0,06 0,06 0,06 0,06 0,11 0,11 0,11 0,12 20,0 0,06 0,06 0,06 0,06 0,11 0,11 0,11 0,11 25,0 0,06 0,06 0,06 0,10 0,11 0,11 0,11 32,0 0,06 0,06 0,10 0,10 0,11 0,11 40,0 0,06 0,10 0,10 0,10 0,11 50,0 0,10 0,10 0,10 0,10 63,0 0,10 0,10 0,10 80,0 0,10 0,10 100,0 0,10 ширина резания в мм E-95 | |||||

См. также / See also : также / See also : | |||||

| Соотношение твердостей Таблица / Hardness equivalent table | Аналоги марок стали / Workpiece material conversion table | ||||

| Отклонение размера детали / Fit tolerance table | Перевод оборотов в скорость / Surface speed to RPM conversion | ||||

| Диаметр под резьбу / Tap drill sizes | Виды резьбы в машиностроении / Thread types and applications | ||||

| Дюймы в мм Таблица / Inches to mm Conversion table | Современные инструментальные материалы / Cutting tool materials | ||||

| Каталоги инструмента WALTER | |||||

| Каталог WALTER 2017 Инструмент и оснастка для станков (2605 страниц) | Каталог WALTER 2016 Общий Инструмент режущий и оснастка (нем.  яз. / DEU) яз. / DEU)(2605 страниц) | Каталог WALTER 2016 Новый инструмент для металлообработки Вер. 16-2 (276 страниц) | Каталог WALTER 2016 Продукция для металлообработки Инновации Вер. 16-1 (116 страниц) | Каталог WALTER 2015 Новый инструмент и оснастка 2015-1 (336 страниц) | Каталог WALTER 2014 Новая продукция 14-2 (324 страницы) |

| Каталог WALTER 2013 Новая инструментальная продукция Инновации Вер 13-1 (276 страниц) | Каталог WALTER 2013 Дополнение к общему (832 страниц) | Каталог WALTER 2012 Новинки Инструмент для мехобработки Вер 12-2 (232 страницы) | Каталог WALTER 2012 Инструмент и оснастка (2148 страниц) | Каталог WALTER 2012 Инструмент и оснастка Valenite (англ.  яз / ENG) яз / ENG)(2590 страниц) | Каталог WALTER 2008 Новый металлорежущий инструмент (215 страниц) |

| Каталог WALTER 2007 Режущий инструмент и оснастка (830 страниц) | |||||

Каталоги инструмента и оснастки для металлообработки на станках / | |||||

| Каталог WALTER 2013 Дополнение к общему (Всего 832 стр.) | |||||

| 628 | 629 | 630 | 632 Для изготовления монолитных фрезерных инструментов Walter Prototyp применяются 4 вида быстрорежущих сталей Обозначение Характеристики инструментального материала | 633 | 634 Фото сборной фрезы по металлу с тангенциальным креплением сменных режущих пластин Общий вид фрезерной обработки на вертикально-фрезерном станке с числовым управлением |

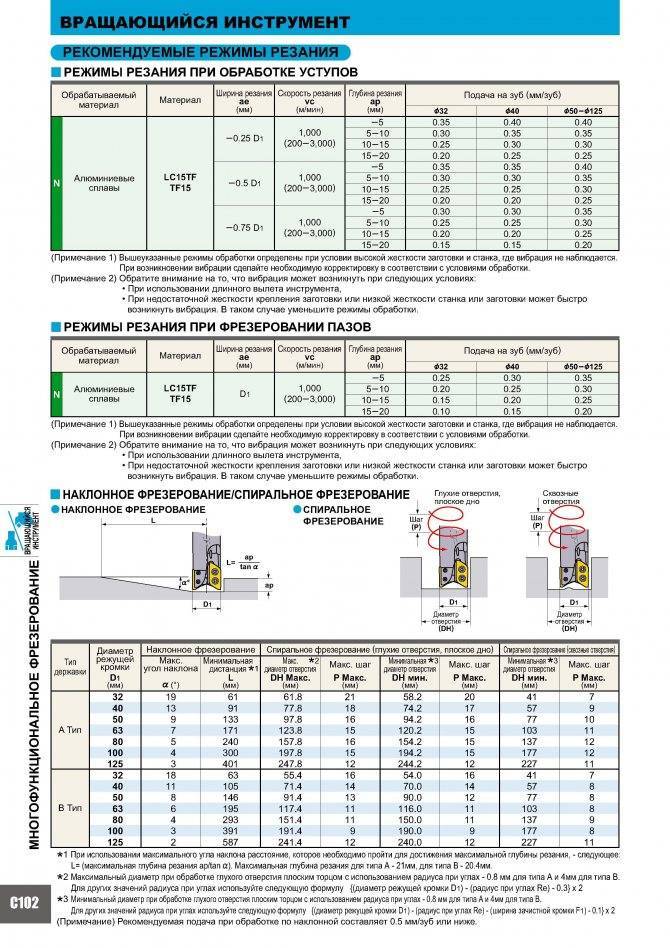

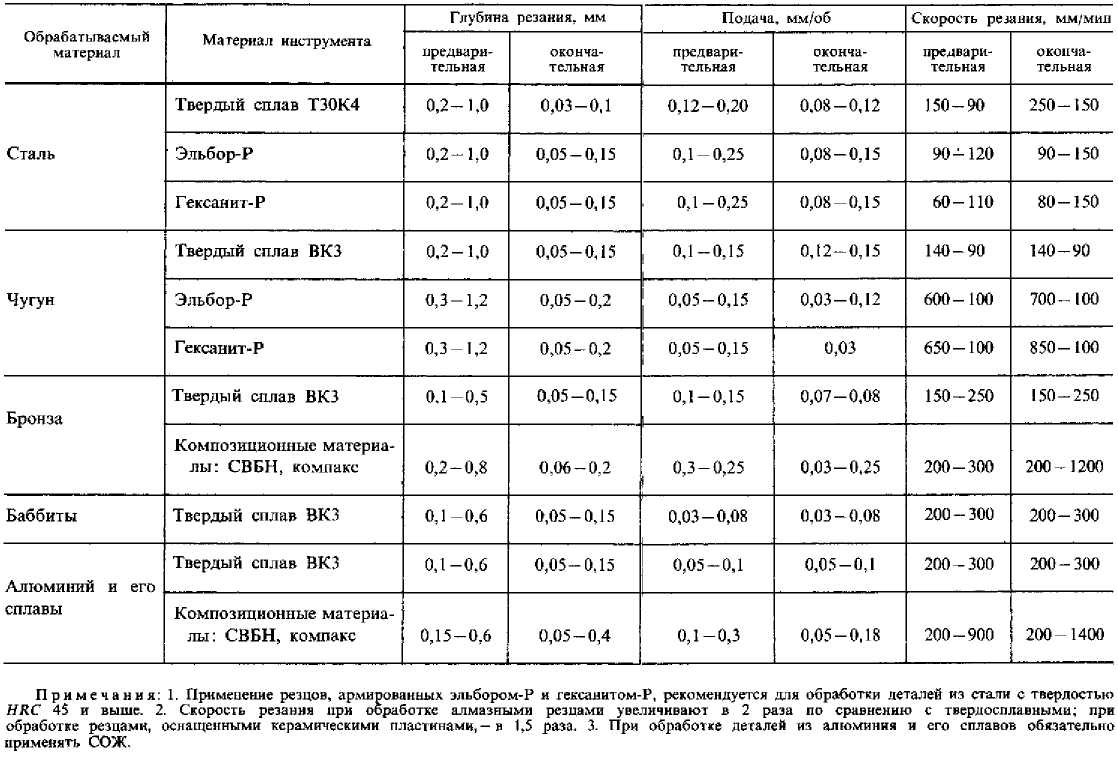

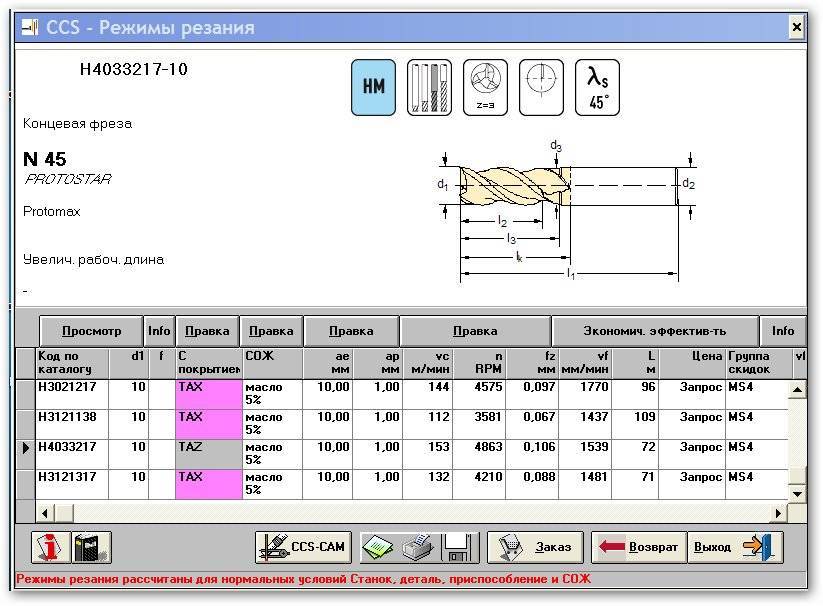

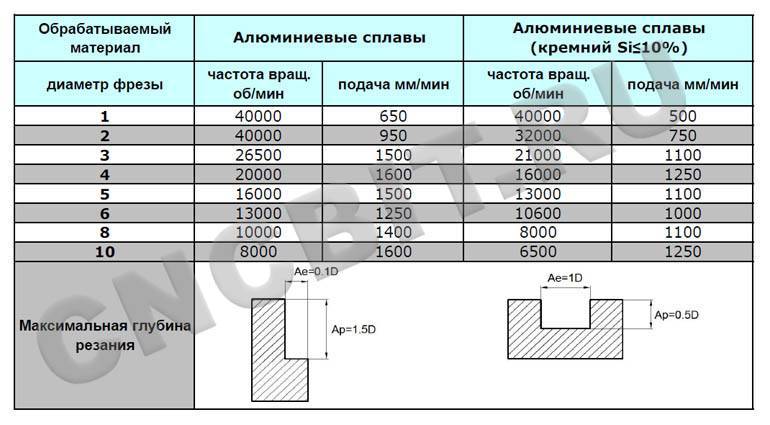

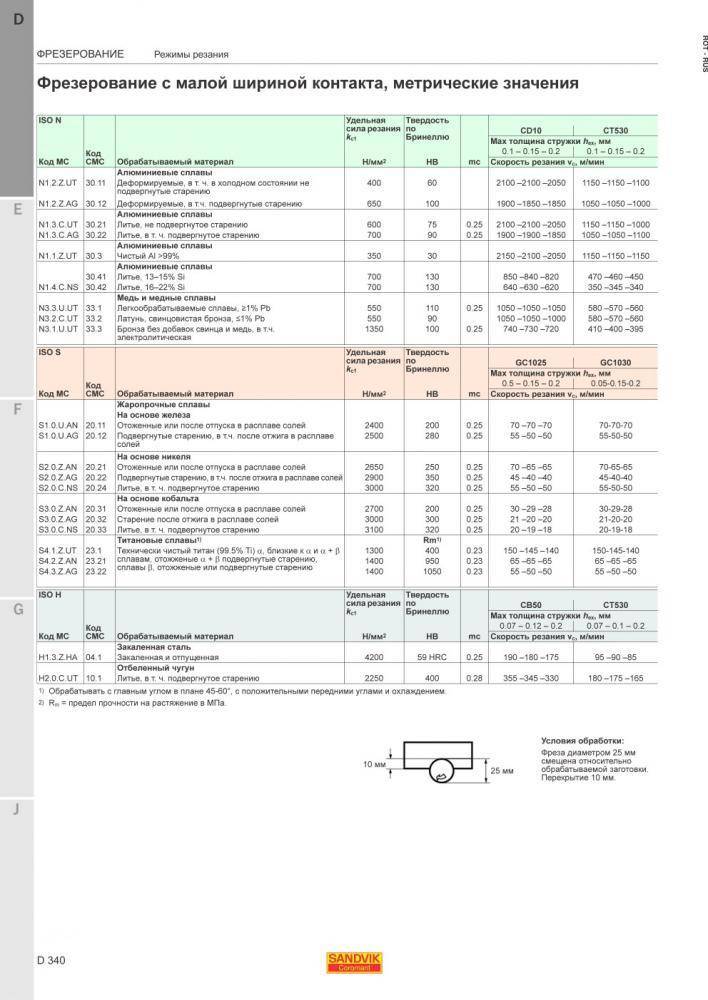

Режимы резки, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы

Новости

Таблица содержит справочную информацию параметров режима резки, взятые из практики пользователей. От них рекомендуется отталкиваться при обработке различных материалов с подобными свойствами.

От них рекомендуется отталкиваться при обработке различных материалов с подобными свойствами.

Следует уделять внимание, что на выбор режимов, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

Общие рекомендации:

— Фрезеровке лучше всего подвергать заготовки полученные литьем, потому как высокая температура плавления.

— При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ).

— При резке акрила, когда подсаживается (притупляется) фреза гравера, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя — вырастает нагрузка на инструмент и соответственно вероятность его сломать).

— Для фрезеровки пластиков и мягких металлов лучше использовать однозаходные фрезы для гравера. При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

— При фрезеровке пластика, рекомендуется использовать встречное фрезерование.

— Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы.

— Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

— При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

Общие рекомендации по подбору фрез

Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности фрезерно-гравировального станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

Также при выборе диаметра фрезы учитывайте возможности фрезерно-гравировального станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

При обработке мягких материалов рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Таблица выбора скорости резания (V) и подачи на зуб (fz)

|

|

|

| |||||

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

| |

|

|

|

|

|

| ||

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

© 2016 САЙН СЕРВИС. Все права защищены.

Любое копирование информации с сайта sign-service.ru должно производится с сылкой на источник и с согласия администрации ресурса.

Читайте также

Новости

Изготовление сувенирной продукции на станках с ЧПУ

Использование для изготовления шкатулок лазерного станка позволяет производить шкатулки самой различной формы и размера. Для изготовления шкатулок может быть использована древесина различных пород дерева. Если изготовить шкатулку из дорогой древесины, то получится достаточно дорогое и в тоже время изящное изделие.

Читать

Новости

Диагностика проблем печатных головок

Простой способ проверки головки. Рассмотрим несколько вариантов диагностирования, так сказать на месте и своими силами. За пример возьмем головы Seiko и Epson.

Читать

Новости

Элеткромагнитный клапан: описание, конструкция, назначение и проверка

Электромагнитный клапан представляет собой электромеханический прибор, который регулирует газовые и жидкостные потоки. Конструктивно выглядит следующим образом:

Читать

Новости

Цена фрезерных станков – определяющий фактор конкурентоспособности предприятия

Себестоимость готовой продукции – величина, представляющая собой сумму прямых и косвенных затрат на единицу готовой продукции.

Читать

Новости

Технология подачи материала в сольвентном принтере

В современных сольвентных принтерах распространены три типа размотки материала, это устройство располагается сзади принтера, выполняет функцию удержания рулона материала, его размотки и подачи на печатный стол

Читать

Последние новости

Обзор УФ принтеров.

Выбираем подходящий.

Выбираем подходящий.

Что такое УФ чернила

Как выбрать лазерный гравер

Лазерный станок для дерева как альтернатива станкам механической обработки

Фрезерный станок – необходимое оборудование для успешного бизнеса

Почему необходимо купить фрезерный станок с ЧПУ?

Скорость фрезерной подачи (подача стола)

сообщить об этом объявлении

сообщить об этом объявлении

« Назад к Глоссарию Указатель

Подача фрезерования (также называемая подачей стола и скоростью подачи) — это линейная скорость фрезы относительно заготовки, измеряемая в [мм/мин] или [дюйм/мин]. Он рассчитывается следующим образом:

Он рассчитывается следующим образом:

- Умножение подачи на зуб на количество зубьев, а затем на скорость вращения шпинделя.

- Умножение подачи на оборот на скорость вращения шпинделя.

Это фактический параметр, который вводится в станок как скорость подачи. Подача стола не зависит от приложения или фрезы, и ее необходимо рассчитывать на основе нагрузки на стружку, геометрии фрезы, радиальной глубины резания и скорости резания.

Основные формулы подачи таблицы

\( \large \unicode{86}_f= F_n \times n\)

\( \large \unicode{86}_f= F_z \times Z \times n\)

Vf — Подача стола [мм/мин или дюйм/мин]

Fn- Подача на оборот [мм/об или дюйм/об]

Fz- подача на зуб [мм/зуб или дюйм/зуб]

n- скорость вращения шпинделя [об/мин]

Форма [90°, сферическая, с фаской, круглая и т. д.]

Пользователь всегда знает эти три.

- Радиальная глубина резания [Ae] — Зависит от того, как вы планируете преформировать свое приложение.

- Скорость резания [Vc] – Воспользуйтесь нашим калькулятором скорости и подачи или из каталога/веб-сайта поставщика инструмента.

- Нагрузка на стружку [CL] – Воспользуйтесь нашим калькулятором нагрузки на стружку или из каталога/веб-сайта поставщика инструмента.

С указанными выше параметрами можно перейти к расчету подачи фрезерования (подача стола)

- Рассчитайте коэффициент утончения стружки , чтобы получить подачу на зуб.

Факторы утончения стружки гарантируют, что фактическая подача на зуб [Fz} будет поддерживать желаемую нагрузку на стружку в соответствии с геометрией инструмента и настройками приложения.

- Коэффициент радиального утончения стружки [RCTF] –

Коэффициент радиального утончения стружки должен быть реализован с параметром Радиальная глубина резания [Ae] меньше радиуса фрезы. (когда Ae больше, коэффициент равен 1). При очень малых Ae коэффициент может быть до 3 раз! 9{2}}} \)- Коэффициент утончения стружки под углом [ACTF] –

Коэффициент утончения стружки под углом врезания следует применять, если фреза не имеет стандартной формы с углом в плане 90° (например, сферическая или Фаскорез).

Коэффициент утончения стружки для фрез для снятия фаски/подачи:

\( \large ACTF = \)

\( \huge \frac{1}{\sin({K_{apr})}} \)

Для получения информации о других формах (таких как сферические, круглые вставки и т. д.) посетите наш Калькулятор утончения стружки.

- Рассчитайте подачу на зуб , исходя из коэффициентов нагрузки на стружку и уменьшения толщины стружки:

\( \large F_z = CL \times RCTF \times \ ACTF\)

- Рассчитать РПМ от Скорость резания и диаметр фрезы:

\( \large n = \frac{ \huge \unicode{86}_c \times 12}{\huge \pi \times D} \)

* Если Vc выражен в единицах м/мин, используйте 1000 вместо 12 в приведенной выше формуле.

- Заключительный этап: Расчет подачи стола:

\( \large \unicode{86}_f = F_z \times n \times Z \)

Синонимы:

Скорость подачи, подача стола

« Назад к индексу глоссария

Войти для Просмотр без рекламы

(2,99 $/месяц оплачивается ежегодно)

Поиск сообщить об этом объявлении

Начните печатать и нажмите Enter для поиска

Поиск …

Формулы для торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача на зуб (f)

- Подача стола (Vf)

- Время обработки (Tc)

- Полезная мощность (ПК)

- Значения Кс

- π (3.

14): круговая постоянная

14): круговая постоянная - DC (мм): Диаметр фрезы

- n (мин. -1 ): Скорость шпинделя

- записка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин -1

В этом случае скорость резания (vc) составляет примерно 125,6 м/мин.

- vf (мм/мин): подача стола в минуту

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- записка

Эта формула используется для расчета подачи на зуб из таблицы подачи в минуту (подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм/мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В этом случае подача на зуб (f) составляет 0,075 мм/зуб.

- fz (мм/зуб): подача на зуб

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- записка

Эта формула используется для расчета подачи стола в минуту (подачи) исходя из подачи на зуб, количества зубьев и скорости вращения шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм/зуб

Количество зубьев (z) = 8

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм/зуб. мин.

- L (мм): общая длина подачи стола (длина материала (л) + диаметр торцевой фрезы (DC))

- vf (мм/мин): подача стола в минуту

- записка

Эта формула используется для расчета времени обработки на основе общей длины подачи стола и подачи стола в минуту (подачи).

Пример чистовой обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубьев (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м/мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

подача стола в минуту (vf) и общая длина подачи стола (L):

vf = 0,35 × 12 × 200 = 840 мм/мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0,679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет примерно 40,74 секунды.

- ap (мм): Глубина резания

- ae (мм): ширина реза

- vf (мм/мин): подача стола в минуту

- Kc (МПа): удельная сила резания

- η: КПД машины

- записка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, исходя из глубины и ширины резания, подачи стола в минуту, удельной силы резания и эффективности станка. Пример расчета полезной мощности, необходимой для резки инструментальной стали с помощью:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм/мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0,8)

Скорость резания (vc) = 80 м/мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы рассчитываете скорость шпинделя (n), а затем подачу на зуб резак (fz).

Скорость шпинделя (n) = 1000・vc ÷ π・D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм/зуб

Подставьте полученное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0,8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет приблизительно 3,94 кВт.

Материал заготовки Прочность на растяжение (МПа) и жесткость Удельная сила резания Kc (МПа) для каждой подачи 0,1 (мм/зуб) 0,2 (мм/зуб) 0,3 (мм/зуб) 0,4 (мм/зуб) 0,6 (мм/зуб) Мягкая сталь (SS400, S10C и т. д.) 520 2200 1950 1820 1700 1580 Средняя сталь (S45C, S50C и т. д.) 620 1980 1800 1730 1600 1570 Твердая сталь (S55C, S58C и т.д.) 720 2520 2200 2040 1850 1740 Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) 670 1980 1800 1730 1700 1600 Инструментальная сталь (легированная инструментальная сталь (СКС) и т.  д.)

д.)770 2030 1800 1750 1700 1580 Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) 770 2300 2000 1880 1750 1660 Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) 630 2750 2300 2060 1800 1780 Хромомолибденовая сталь (марки SCM и т. д.) 730 2540 2250 2140 2000 1800 Хромомолибденовая сталь (марки SCM и т. д.) 600 2180 2000 1860 1800 1670 Никель-хром-молибденовая сталь (SNCM415 и т. д.) 940 2000 1800 1680 1600 1500 Никель-хром-молибденовая сталь (SNCM439 и т.  д.)

д.)352HB 2100 1900 1760 1700 1530 Аустенитная нержавеющая сталь (SUS304 и т. д.) 155HB 2030 1970 1900 1770 1710 Литая сталь (SCC и т. д.) 520 2800 2500 2320 2200 2040 Твердый чугун 46HRC 3000 2700 2500 2400 2200 Механитовый чугун (FC350 и т. д.) 360 2180 2000 1750 1600 1470 Серый чугун (FC250 и т. д.) 200HB 1750 1400 1240 1050 970 Латунь (C3710 и т. д.) 500 1150 950 800 700 630 Легкий сплав (Al-Mg, A5005 и т.

- Коэффициент утончения стружки под углом [ACTF] –

5мм

5мм

30

30

02

02

075

075

01

01

03

03

005

005

, A=90, 60град., T=0.2мм

, A=90, 60град., T=0.2мм

175мм или 6мм

175мм или 6мм

175мм или 6мм

175мм или 6мм

175мм или 6мм

175мм или 6мм