Технологический процесс изготовления детали шпилька: Шпилька резьбовая. Технология и особенности производства

Содержание

Разработка технологического процесса на изготовление детали «Вал конвейера»

Похожие презентации:

Технология изготовления валов

Технология изготовления детали «Вал»

Технология машиностроения. Технологический процесс изготовления детали заглушка

Технология изготовления валов

Технологический процесс изготовления детали валик

Технологический процесс изготовления детали «Шестерня»

Разработка технологического процесса изготовления вала

Разработка технологического процесса обработки детали «Корпус 4»

Разработка технологического процесса изготовления детали «Крышка»

Описание технологического процесса и изготовление детали «Планка Пикатинни

1. ПЭР Разработка технологического процесса на изготовление детали «Вал конвейера».

Студента группы 331

Серова Никиты.

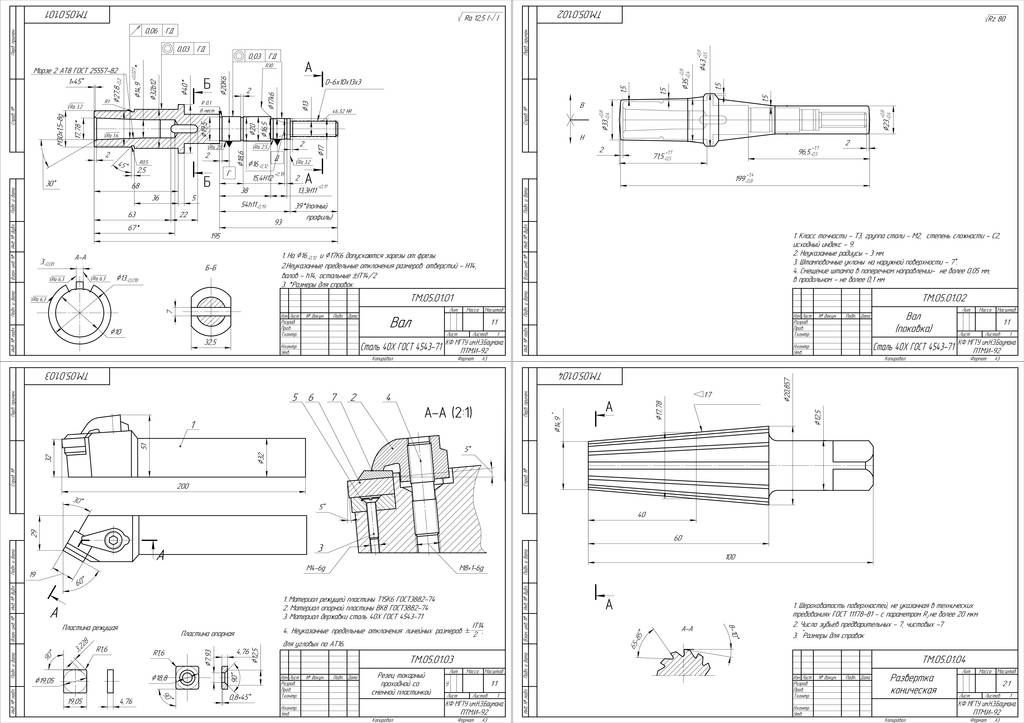

2. Характеристика детали.

Деталь “Вал конвейера” относится к классу валов. Имеет цилиндрическую форму, длина

вдоль оси 652 мм, а наибольший диаметр 90 мм.

Деталь имеет ступенчатую поверхность. Среди них присутствуют такие диаметры, как

ступень диаметром 50d9( −0,080

−0,142) мм и длиной 215 мм, а также 2 ступени диаметром

70h9(-0,074) мм на длину 78 мм.

Шероховатость определяется по параметру Ra со значением 3,2; 1,6 и 6,3 мкм.

Деталь “Вал конвейера” изготовлена из конструкционной легированной стали марки 40Х.

Сталью называется сплав железа с углеродом, где содержание углерода не более 2,14%.

Для данной детали в качестве заготовки используется стальной прокат круглого сечения

диаметром 95 мм и длиной 655 мм.

3. Выбор оборудования.

Все операции, связанные с изготовлением данной детали, выполняются на

токарно-винторезном станке модели 16К20, фрезерном горизонтальном

консольном станке 6М83 и станке с программным управлением CKE61200H.

4. Выбор приспособлений.

Для изготовления данной детали

используются следующие

приспособления:

Трехкулачковый самоцентрирующий

патрон.

Переходная втулка.

Вращающийся центр.

Тиски.

Люнет.

Цанговый патрон.

5. Выбор режущего инструмента.

Для изготовления данной детали должны

быть использованы следующие

инструменты:

Проходной упорный резец Т15К6,

Т5К10.

Проходной отогнутый резец Т5К10.

Спиральное сверло диаметром 20,9 мм,

Р6М5.

Метчик М24, У10А.

Шпоночная фреза диаметром 14 мм,

изготовленная из быстрорежущей стали

Р6М5.

6. Выбор мерительного инструмента.

Для контроля размеров данной детали

используются следующие контрольноизмерительные средства:

Линейка (0-300 мм), точность – 1 мм.

Штангенциркуль ШЦ – II (0-160 мм),

точность – 0,1 мм.

Штангенглубиномер ШГ (0-250 мм),

точность – 0,05 мм.

Микрометр МК 75 (50-75 мм), точность –

0,01 мм.

Рулетка (0-1000 мм), точность — 1 мм.

Резьбовые калибр-пробки М24 (проходная,

непроходная).

Набор концевых мер.

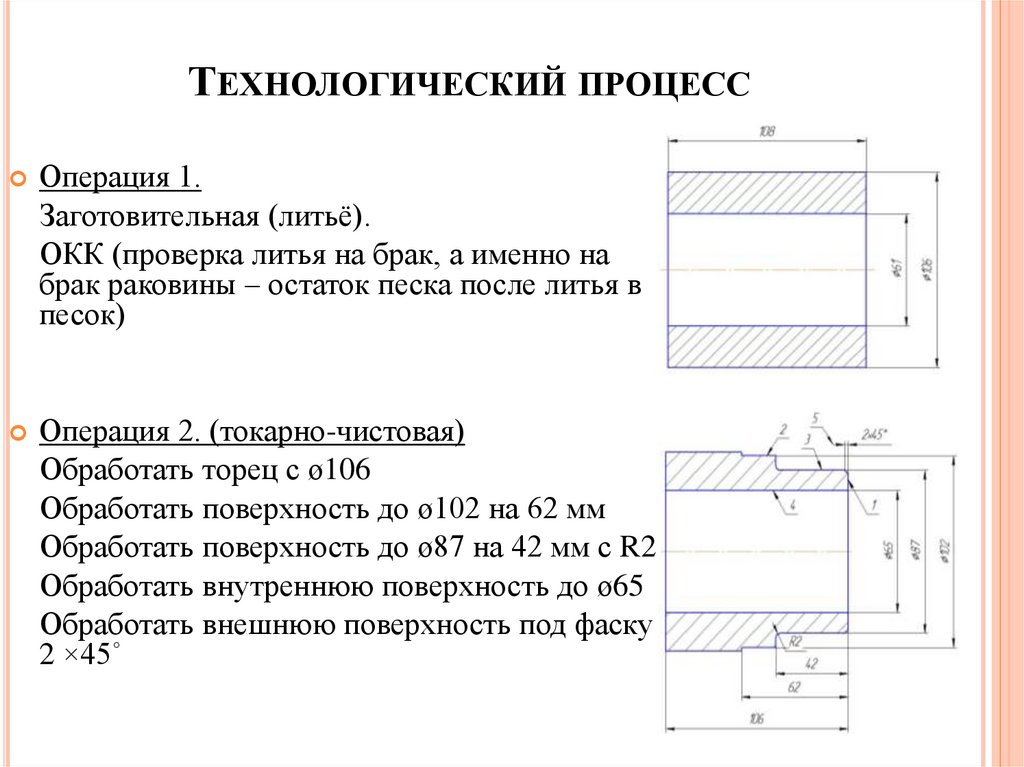

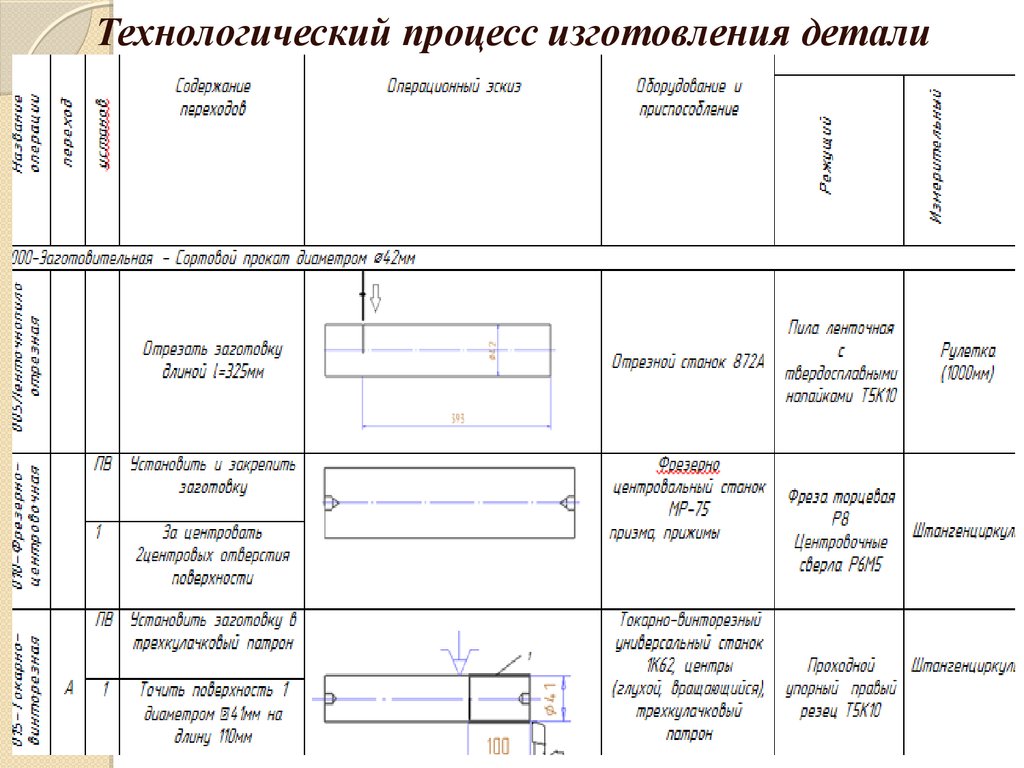

8. Построение технологического процесса.

Технологическим процессом называется часть производственного процесса, связанная с

последовательным изменением формы, размеров и качества поверхности заготовки от момента

поступления ее в обработку до получения готовой детали.

Элементами технологического процесса при обработке деталей резанием являются операции,

установки, переходы и проходы.

1. Операция – законченная часть технологического процесса обработки заготовки, выполняемая на

одном рабочем месте (на одном станке) непрерывно до перехода к обработке следующей заготовки.

2. Установ – часть операции, выполняемая при одном неизменном закреплении обрабатываемой

заготовки.

3. Переход – законченная часть операции, характеризующаяся постоянством обрабатываемой

поверхности, рабочего инструмента и режима работы станка.

4. Проход – часть перехода, осуществляемая при одном рабочем перемещении инструмента в

направлении подачи.

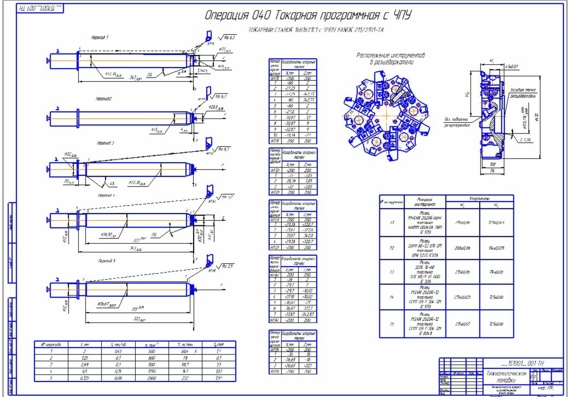

9. Деталь «Вал конвейера» изготавливается за 2операции, 3установа и 18 переходов.

1 операция – токарная:

Установ А: Установить заготовку в трехкулачковый патрон с вылетом 632 мм с поджимом заднего

центра.

А-1. Точить диаметр 90 мм на длину 630 мм.

Установить заготовку в неподвижный люнет, зажав за диаметр 90 мм.

А-2. Торцевать в размер 653,5 мм.

А-3. Сверлить отверстие диаметром 20,9 мм глубиной 66 мм под резьбу М24-7H.

А-4. Снять фаску 2,5*45°на диаметре 20,9 мм.

А-5. Нарезать резьбу М24-7H на длину 60 мм.

А-6. Точить диаметр 71 мм на длину 293 мм.

А-7. Точить диаметр 70h9(-0,074) мм на длину 293 мм.

А-8. Точить диаметр 51 мм на длину 215 мм.

А-9. Точить диаметр 50d9( −0,080

−0,142) мм на длину 215 мм.

А-10. Снять 2 фаски 1*45° на диаметре 50d9( −0,080

−0,142)мм и на диаметре 70h9(0,074) мм.

Установ Б: Перестановить заготовку в трехкулачковый патрон

противоположной стороной с вылетом 632 мм. Установить в люнет. Б-1.

Торцевать в размер детали 652 мм.

Б-2. Сверлить отверстие диаметром 20,9 мм глубиной 66 мм под резьбу

М24-7H.

Б-3. Снять фаску 2,5*45°на диаметре 20,9 мм.

Б-4. Нарезать резьбу М24-7H на длину 60 мм.

Б-5. Точить диаметр 71 мм на длину 78 мм.

Б-6. Точить диаметр 70h9(-0,074) мм на длину 78 мм.

Б-7. Снять фаску 1*45°на диаметре 70h9(-0,074) мм.

2 операция – фрезерная:

Установ А: Установить деталь в тисках.

А-1. Фрезеровать шпоночный паз в размер 14*5,5*120 мм.

11. Управляющая программа для изготовления детали на станке с программным управлением.

12. Техника безопасности и охрана труда при обработке детали.

Для обеспечения длительной бесперебойной работы станка

необходимо соблюдать следующие основные правила.

Перед началом работы:

Привести в порядок рабочую одежду.

Проверить исправность станка и заземление.

Проверить устойчивость и размеры решетки под ногами.

Залить масло во все масленки, смазать станок.

Проверить работу станка на холостом ходу, органы управления.

Во время работы:

Пользоваться индивидуальными средствами защиты (очки, спецодежда).

Удалять стружку только при остановленном станке крючком или щеткой.

Измерять заготовки и заменять инструмент при остановленном станке.

Не пытаться остановить патрон руками.

Перед остановкой станка сначала выключить подачу, затем отвести резец.

Оберегать направляющие станины, суппорта от повреждений.

Не класть детали, инструмент и другие предметы на станок.

Не переключать коробку скоростей и коробку подач на ходу.

Переключать станок на обратный ход после его остановки.

Механическую подачу включать после подвода резца к детали.

Предупреждать образование и наматывание непрерывной ленты стружки.

Не применять в работе неисправных инструментов и случайных предметов.

Отключать станок при любом временном прекращении работы.

При возникновении неисправностей и дефектов – прекратить работу.

После окончания работы:

Отключить станок от электросети.

Очистить станок от пыли и стружки.

Ветошью, смоченной в керосине, смыть грязь и засохшее масло.

Смазать рабочие поверхности станка.

Произвести замену жидкой смазки, заполнить масленки.

Произвести проверку станка, в соответствии с указаниями в паспорте.

При необходимости произвести ремонт, сообщить об этом мастеру.

15. Режимы резания и основное время.

1. Глубина резания (t) – это величина срезаемого слоя за один проход, измеренная в направлении

перпендикулярно обработанной поверхности, мм.

English

Русский

Правила

SPbPU EL — Технологический процесс изготовления детали «Вал»: выпускная квалификационная работа бакалавра: 15.0…

|

|

|

Annotation

Основной задачей при проектировании технологического процесса является выполнение поставленных технологических задач. К данным задачам относятся точность размеров, допуски формы, допуски ориентации и месторасположения, допуски биений, качество поверхностного слоя, физико-механические свойства. Реализация данных требований проводится на различных этапах обработки.

К данным задачам относятся точность размеров, допуски формы, допуски ориентации и месторасположения, допуски биений, качество поверхностного слоя, физико-механические свойства. Реализация данных требований проводится на различных этапах обработки.

При механической обработке заготовки в некоторых случаях возникает необходимость использования зажимного приспособления. К таким инструментам могут относится призмы, специальные кулачки, оправки и тд.

В условиях серийного и массового производств, когда производительность оказывает решающее влияние, имеет место автоматизация отдельной операции или всего технологического процесса. Для этих целей проектируется специальное загрузочное устройство, выполняющее все рабочие и холостые ходы, подачу и установы заготовки в зажимное приспособление без непосредственного участия человека.

Document access rights

|

Network |

User group |

Action | ||||

|---|---|---|---|---|---|---|

|

ILC SPbPU Local Network |

All | |||||

|

External organizations N2 |

All | |||||

|

External organizations N1 |

All | |||||

|

Internet |

Authorized users SPbPU | |||||

|

Internet |

Authorized users (not from SPbPU, N2) | |||||

|

Internet |

Authorized users (not from SPbPU, N1) | |||||

|

Internet |

Anonymous |

Usage statistics

Как повысить эффективность приварки шпилек с помощью автоматизированной производственной линии

Автоматизированные производственные линии широко используются на автомобильном и промышленном рынках и предоставляют производителям ряд преимуществ. Поскольку компании во всем мире продолжают осознавать необходимость автоматизации для сохранения конкурентоспособности, роботизированные системы становятся все более совершенными. Так почему же следует оставить приварку шпилек? Внедрив автоматизированную производственную линию для приварки шпилек в автомобилестроении и легкой промышленности, вы сможете повысить эффективность и производительность без ущерба для качества.

Поскольку компании во всем мире продолжают осознавать необходимость автоматизации для сохранения конкурентоспособности, роботизированные системы становятся все более совершенными. Так почему же следует оставить приварку шпилек? Внедрив автоматизированную производственную линию для приварки шпилек в автомобилестроении и легкой промышленности, вы сможете повысить эффективность и производительность без ущерба для качества.

Автоматизированная производственная линия для сварки шпилек

Процесс приварки шпилек, который имеет множество применений в производстве стальных изделий, обычно делится на несколько производственных этапов для производства различных стальных компонентов, что помогает упростить процесс. Это может помочь повысить точность и качество сварных швов, а также сократить время, необходимое для завершения процесса, тем самым повысив эффективность ваших производственных операций. Автоматизированные процессы также могут сделать фабрики более безопасными за счет уменьшения объема вмешательства человека, необходимого на производственных линиях с тяжелым оборудованием и опасными материалами.

Автоматизированные процессы приварки шпилек обычно используются в крупномасштабных производственных проектах, где система обработки материалов может манипулировать компонентами из листового металла. С помощью оборудования для приварки шпилек это обычно делается двумя способами: наиболее распространенным является установка сварочного оборудования на роботе, который перемещает инструмент в положение сварки на детали; Альтернативная практика включает в себя фиксацию сварочного оборудования на месте и перемещение детали в положение сварки. Оба метода требуют, чтобы автоматизированная сварочная головка находилась в непосредственной близости от места сварки на детали и оставалась неподвижной до начала процесса сварки.

Процесс сварки исключительно быстрый и называется «Крепление за доли секунды», поскольку время сварки обычно составляет менее 100 мс. После процесса сварки оборудование подаст еще одну шпильку в сварочную головку, чтобы подготовиться к следующему сварному шву, это можно сделать, пока робот перемещает свое положение, или обработка материала перемещает деталь, чтобы оптимизировать время цикла.

Интегрированные системы для приварки шпилек

Для быстрой и эффективной приварки шпилек необходимо подходящее оборудование. Компания STANLEY Engineered Fastening предлагает широкий ассортимент инструментов, шпилек, аксессуаров и услуг для автоматизации процесса приварки шпилек.

STANLEY Engineered Fastening В системе приварки шпилек от Tucker используется метод крепления без отверстий. В этом процессе шпилька приваривается к кузову автомобиля или детали заказчика с использованием процесса дуговой сварки шпильки. При безотверстном креплении детали заказчика не нужно будет сверлить отверстия, что сводит к минимуму риск коррозии и протечек. Еще одним преимуществом этого процесса является то, что сварочному оборудованию требуется только односторонний доступ к детали при сварке.

Новое поколение оборудования для приварки шпилек Tucker обеспечивает простое, надежное и энергоэффективное крепление без отверстий на унифицированной платформе. Эти инструменты оснащены технологией линейного двигателя, обеспечивающей точное позиционирование. Их высокая эксплуатационная надежность и компактная конструкция дают производителям определенное преимущество при производстве крупных и мелких стальных деталей. Наши стационарные или роботизированные сборочные системы также помогают в высокоскоростном производстве самых разнообразных приложений на протяжении всего производственного процесса.

Их высокая эксплуатационная надежность и компактная конструкция дают производителям определенное преимущество при производстве крупных и мелких стальных деталей. Наши стационарные или роботизированные сборочные системы также помогают в высокоскоростном производстве самых разнообразных приложений на протяжении всего производственного процесса.

Использование унифицированной архитектуры платформы (UPA) для более интеллектуальных заводских решений

Архитектура унифицированной платформы (UPA) обеспечивает стандартизированное подключенное оборудование для всего оборудования Tucker с возможностью удаленного мониторинга всей сети из одной системы. Благодаря дистанционному мониторингу, профилактическому обслуживанию и еще большей мощности и возможностям эта интегрированная система совершенствует решения для вашего интеллектуального предприятия в эпоху Индустрии 4. 0.

0.

Результат полностью подключенных систем:

- Завод/линия/смена/производительность оператора

- Сокращение времени простоя

- Управление активами

- Раннее обнаружение проблем с качеством

- Согласованное развертывание процесса

- Управление активами, отслеживание и развертывание

С помощью STANLEY Engineered Fastening производители автомобилей получают индивидуальные конфигурации, объединяющие интеллектуальные инструменты и системы автоматизации нового поколения с новым программным обеспечением для сбора и анализа данных, что приводит к повышению эффективности производства и экономии средств.

Метки:

Автомобильный

, Новости о продуктах

Как улучшить приварку шпилек с помощью автоматизации

Автоматизированные производственные линии широко используются на автомобильном и промышленном рынках и предоставляют производителям ряд преимуществ. Поскольку компании продолжают осознавать необходимость автоматизации для сохранения конкурентоспособности, роботизированные системы становятся все более совершенными. Так почему же следует оставить приварку шпилек?

Внедрение автоматизированной производственной линии для приварки шпилек в транспортных средствах и легкой промышленности позволяет повысить эффективность и производительность без ущерба для качества.

Роботизированные системы сборки шпилек помогают в высокоскоростном производстве различных приложений на протяжении всего производственного процесса. Узнайте больше в этом видео.

Автоматизированная производственная линия

Процесс приварки шпилек, который имеет множество применений в производстве стальных изделий, обычно делится на несколько производственных этапов для производства различных стальных компонентов, что помогает упростить процесс. Это может помочь повысить точность и качество сварных швов, сократив время, необходимое для завершения процесса, тем самым повысив эффективность ваших производственных операций.

Это может помочь повысить точность и качество сварных швов, сократив время, необходимое для завершения процесса, тем самым повысив эффективность ваших производственных операций.

Автоматизированные процессы также могут сделать фабрики более безопасными, уменьшив количество человеческого вмешательства, необходимого на производственных линиях с тяжелым оборудованием и опасными материалами.

Автоматизированные процессы приварки шпилек обычно используются в крупномасштабных производственных проектах, где система обработки материалов может манипулировать компонентами из листового металла. С помощью оборудования для приварки шпилек это обычно делается двумя способами: наиболее распространенным является установка сварочного оборудования на роботе, который перемещает инструмент в положение сварки на детали. Альтернативная практика включает в себя фиксацию сварочного оборудования на месте и перемещение детали в положение сварки.

Оба метода требуют, чтобы автоматизированная сварочная головка находилась в непосредственной близости от места сварки на детали и оставалась неподвижной до начала процесса сварки.

Процесс сварки исключительно быстрый и называется «Крепление за доли секунды», поскольку время сварки обычно составляет менее 100 мс. После процесса сварки оборудование подаст еще одну шпильку в сварочную головку, чтобы подготовиться к следующему сварному шву, это можно сделать, пока робот перемещает свое положение, или обработка материала перемещает деталь, чтобы оптимизировать время цикла.

Интегрированные системы для приварки шпилек

Для быстрой и эффективной приварки шпилек вам потребуется подходящее оборудование. Компания STANLEY Engineered Fastening, предлагающая широкий ассортимент крепежных изделий, предлагает широкий спектр инструментов, шпилек, аксессуаров и услуг для автоматизации процесса приварки шпилек.

STANLEY Система приварки шпилек Engineered Fastening от Tucker использует метод крепления без отверстий. В этом процессе шпилька приваривается к кузову автомобиля или детали заказчика с использованием процесса дуговой сварки шпильки.

03.05_01 — Технология машиностроения

03.05_01 — Технология машиностроения

03.05

03.05