Технология хромирования: Технология хромирования (покрытия хромом), метод нанесения химической металлизации от Fusion Technologies

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

| |||||||||||

Как хромировать металл в домашних условиях: технологии, оборудование

Главная » Обработка металла » Защита » Как правильно хромировать металл?

На чтение 7 мин

Содержание

- Что такое хромирование?

- Зачем нужно хромирование?

- Технология хромирования деталей

- Оборудование для хромирования

- Как хромировать детали?

- Подготовка детали

- Как готовить электролит?

- Этапы хромирования

- Причины появления дефектов

Чтобы защитить металлические конструкции от коррозии, повысить прочностные характеристики и улучшить эстетичность их внешнего вида, применяют технологию хромирования. Она относительно несложная и доступна для освоения, но перед тем, как хромировать любой металл, нужно тщательно изучить технологию обработки, чтобы не допустить ошибок.

Она относительно несложная и доступна для освоения, но перед тем, как хромировать любой металл, нужно тщательно изучить технологию обработки, чтобы не допустить ошибок.

Хромированный металл

Что такое хромирование?

Хромирование деталей заключается в нанесении специального покрытия на металлическую поверхность. Существует два основных метода:

- Насыщение поверхностных слоёв диффузионным методом. Максимальное число атомов хрома проникает внутрь металлической кристаллической решётки.

- Электролитический метод. Заключается в катодном осаждении хрома на стальную конструкцию под действием электрического тока.

Покрытие хромом проводится только на чистую подготовленную поверхность. Особенностью процесса является нанесение однородного слоя определённой толщины на конструкции различных форм. Покрытие может выполнять декоративную или защитную функцию.

Толщина образуемого слоя — от 0,075 до 0,25 мм. Твёрдость — 66–70 HRC. Поверхность имеет шероховатости и чем толще наносимое покрытие, тем больше дефектов. Поэтому после хромирования требуется полировка заготовок.

Поэтому после хромирования требуется полировка заготовок.

Технология предусматривает применение растворов:

- с хромовым ангидридом;

- с сульфатом или хлоридом хрома.

Зачем нужно хромирование?

Процесс хромирования проводится для следующих целей:

- Защиты металлов от коррозии, резких перепадов температуры.

- Восстановления поверхности металла. Возможно повышение срока эксплуатации конструкций, при условии износа поверхности на глубину до 1 мм.

- Повышения износостойкости. Хромовое покрытие способно стойко переносить трение, механические воздействия, температурные расширения. Позволяет защищать основной металл от негативных внешних факторов.

- Улучшения отражающих свойств. Хромированный слой обладает отражающими свойствами. Применяется в осветительных приборах для улучшения видимости корпусных элементов или знаков.

Увеличение защитных качеств (Фото: Instagram / chrome_fusiontech)

Технология хромирования деталей

Существуют следующие виды хромирования:

- В электролитической среде.

Атомы Cr осаждаются на токопроводящие наружные слои металла. Реакция протекает при подаче напряжения на электроды. Образуемый слой отличается стойкостью к химически активным средам и механическим воздействиям.

Атомы Cr осаждаются на токопроводящие наружные слои металла. Реакция протекает при подаче напряжения на электроды. Образуемый слой отличается стойкостью к химически активным средам и механическим воздействиям. - Химическое хромирование. Это восстановительная реакция хрома из солевого раствора в присутствии реагентов. Наличие фосфора позволяет избавиться от серого оттенка на металле. Метод требует обязательного использования защитной экипировки.

- Декоративное хромирование с применением гальванической кисти. Метод простой и не требует наличия опыта проведения подобных работ. Контроль толщины происходит одновременно с процедурой нанесения хромового покрытия.

Оборудование для хромирования

Для хромирования в домашних условиях потребуется:

- Гальваническая ванна. Это ёмкость, покрытая снаружи теплоизоляционным слоем. Подходит любой сосуд, стойкий к химической среде.

- Источник питания для подключения электродов. Он должен иметь мощность до 1 кВт, регулятор по напряжению, рассчитанный на ток 50 А.

- Нагреватель из материала стойкого к кислой среде для подогрева электролита.

- Температурный датчик, откалиброванный для измерений при температурах от 00С до +1000С.

- Свинцовая пластина, выполняющая роль анода. Нужно сделать крепление внутри ёмкости, чтобы она была от стенок на расстоянии. Катодом служит деталь, к которой нужно прочно закрепить контактный провод.

Новичкам рекомендуется использовать набор для хромирования, в котором есть нужные реагенты для химической металлизации. Многие производители в комплект включают подробную инструкцию по нанесению покрытия.

Гальваническая ванна (Фото: Instagram / pt_plast)

Как хромировать детали?

Хромирование конструкций своими руками в домашних условиях необходимо выполнять в просторном нежилом помещении. Нужно подготовить инструменты, плотную одежду, очки, респиратор.

Для подготовки раствора нужно использовать неметаллические ёмкости. Связано это с необходимостью применения окислительного раствора.

В качестве катода следует использовать тонколистовой свинец или оловянный сплав. Ванна для электролиза может быть пластиковая цилиндрическая или прямоугольная. Если раствора было приготовлено больше требуемого объёма, его можно хранить в герметичной ёмкости с крышкой.

Для приготовления электролита должны быть использованы только чистые вещества. Хромовый ангидрид недоступен в свободной продаже.

Пошаговое хромирование деталей автомобилей:

- Деталь очистить от грязи и отполировать.

- При обработке стали проводят активацию поверхности. Она заключается в погружении заготовки в соляную кислоту на 5–20 минут. Длительность зависит от размеров и сложности поверхности.

- С детали смываются остатки кислоты.

- После высыхания конструкция погружается в ванну с раствором электролита.

- Внутри ванны устанавливается анодная свинцовая пластинка, к ней подключается плюсовой контакт от источника тока. К детали подсоединяется минусовый провод.

- Включается питание на 20-40 минут. По истечении времени деталь извлекается наружу.

- Через 3 часа хромированную поверхность шлифуют до блеска.

Для получения качественного покрытия нужно обеспечить:

- стабильное электрическое напряжение;

- соблюдение пропорций электролита;

- подготовку детали в соответствии с требованиями технологии;

- контроль и соблюдение температурного режима;

- выдержку электролита под током определённое время (от трех часов).

Подготовка детали

Перед хромированием деталей своими руками нужно:

- Очистить детали от грязи.

- Снять с металлической поверхности слой ржавчины. Зачистка выполняется наждачной бумагой

- Очистительными средствами удалить пятна жира, масел.

Очистка металла от ржавчины (Фото: Instagram / decorsizumom)

Как готовить электролит?

Для хромирования деталей в домашних условиях нужен электролит. Пропорции ингредиентов для приготовления раствора:

- ангидрид в растворе 150–250 г/л;

- серной кислоты от 1,5–2,5 г на литр раствора.

Ангидрид хрома ядовит, его применение смертельно опасно.

Приготовление электролита:

- Стеклянный сосуд на 50% заполняется водой, нагретой до +600С.

- В соответствии с количеством налитой воды добавляется ангидрид. Смесь перемешивается до полного растворения.

- Доливается вода до наполнения сосуда.

- Заливается в пропорции кислота, жидкость тщательно перемешивается.

При электролитическом восстановлении катод присоединяется к заготовке, а анод – погружается в подготовленный раствор.

Раствор, оставшийся после хромирования, нужно утилизировать. Он канцерогенен и может вызывать кожные заболевания, появление опухолей.

Этапы хромирования

Пошаговая процедура хромирования в домашних условиях:

- Раствор электролита нагревают до +52 градусов и выдерживают.

- Подготавливают сосуд для электролиза. В сосуде закрепляют анод, размещают заготовку, фиксируют на равноудалённом расстоянии от стенок.

Прогревают до температуры раствора.

Прогревают до температуры раствора. - В подготовленную ёмкость заливают электролит.

- На электроды 20–60 минут подаётся напряжение. Длительность зависит от объёма ёмкости, размеров, формы детали.

- Заготовка вынимается, промывается, сушится. Сушить следует на чистой поверхности. Важно исключить контакт с посторонними предметами.

Чтобы нанести хром на пластик декоративным способом, нужно выполнить следующее:

- Обеспечить качественное вентилирование помещения.

- Подобрать кисть с длиной ворса 2,5 см, обмотать её проводом из свинца.

- Закрепить кисть в торцевой части цилиндрической ёмкости.

- С противоположной стороны прикрепить диод.

- В ёмкость залить подготовленный электролит.

- В качестве источника питания в электрическую цепь подключается понижающий трансформатор. Минусовый контакт подключается к хромируемой заготовке, а плюсовый — к анодному диоду.

- На заготовку кистью нанести электролитический раствор. Каждый участок поверхности обрабатывается кистью от 20 раз.

- Отключить питание трансформатора.

- Достать из емкости заготовку, обработать и высушить деталь. Если на поверхности была грязь, её можно удалить при помощи воздушного потока, создаваемого компрессором.

- При сушке деталь не должна контактировать с посторонними предметами или подвергаться загрязнениям.

Подготовка к хромированию (Фото: Instagram / galvaprom)

Причины появления дефектов

Причины создания дефектного покрытия:

- несоблюдение пропорций компонентов;

- нарушение температурного режима;

- отклонение от нормированных электрических параметров;

- обработка заготовок из самопассивирующихся металлов, не прошедших травления;

- некачественная очистка поверхности.

При хромировании в домашних условиях повышается риск возникновения дефектов:

- Отсутствует блеск. Основной причиной является повышенное количество ангидрида хрома в смеси. Также возможны ситуации с низкой концентрацией серной кислоты или превышении токового значения.

- Неравномерный блеск. Возникает в результате повышенных значений подаваемого на электроды тока либо несоблюдении температурного нагрева электролита.

- На наружном слое образовались коричневые пятна. В растворе повышенная концентрация хромового ангидрида или недостаточное количество серной кислоты.

- Появились небольшие раковины снаружи заготовки. Результатом такого эффекта является некачественная подготовка детали к обработке: полировка выполнена некачественно. Другая причина — наличие водорода на наружном слое.

- Неравномерность толщины хромового покрытия. Создаётся по причине подачи повышенной силы тока на электроды.

- Покрытие имеет низкую прочность, при механических воздействиях остаются следы. Возникает при недостаточной температуре прогрева.

- Наличие трещин в покрытии. Связано с применением электролита, в котором концентрация железа более 0,15 кг/л.

- Отсутствие хромированного покрытия на некоторых участках детали. В электролите присутствуют растворённые нитраты.

- Происходит отслаивание хромового слоя. В ходе электролиза напряжение, подаваемое от источника тока, было нестабильным или снизилась температура электролита. Другой причиной может быть плохо обезжиренная поверхность.

Любой металл подвержен коррозии, но его можно покрыть защитным слоем. Наиболее простым методом защиты металла считается хромирование. Чтобы правильно провести обработку, нужно изучить нюансы этого процесса и подготовить необходимый инструмент.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»;cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»;

cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.

render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.yaContextCb.

push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;

( Пока оценок нет )

Поделиться

Технология хромирования — как она работает?

После долгого времени использования отдельных элементов автомобильного кузова, которые имеют оксидное покрытие либо облагорожены методом защитно-декоративного хромирования, наступает необходимость и время проведения действий восстановительного характера. Многие водители стремятся придать автомобилю совершенный внешний вид, но дорогие запчасти вынуждают различные предприятия, которые специализируются на ремонте кузовов автомобилей, уделять больше внимания восстановлению защитных свойств и экстерьера деталей. Автомобильная покраска хромом очень эффективно восстанавливает изношенные элементы и детали.

Многие водители стремятся придать автомобилю совершенный внешний вид, но дорогие запчасти вынуждают различные предприятия, которые специализируются на ремонте кузовов автомобилей, уделять больше внимания восстановлению защитных свойств и экстерьера деталей. Автомобильная покраска хромом очень эффективно восстанавливает изношенные элементы и детали.

- Материалы для хромирования

- Зачем нужно хромирование и какие особенности его проведения?

- Подготовка и процесс хромирования автомобиля

- Основные преимущества и недостатки хромирования

Материалы для хромирования

Оборудование для хромирования бывает нескольких видов. Они различаются в зависимости от того какие действия необходимо выполнить и операции какого масштаба провести. Оборудование для хромирования обязано соответствовать некоторым требованиям:

— полное покрытие изделий как небольших и габаритных;

— состав, лишённый металлов, влияющих на качество растворов;

— подача материалов должна осуществляться по системе замкнутой конструкции, благодаря чему посуда легко и быстро наполняется реагентом, при этом ничего не нужно не снимать не откручивать;

— оборудование должно обеспечивать визуальный контроль за расходными материалами;

— оборудование должно легко подвергаться очищению после процесса хромирования.

Профессиональная полная установка для декоративного хромирования импортного производства стоит в пределах 2000-2500 долларов. Она состоит из стенда с манометрами, ёмкостей на 1 литр и 4 литра, специального пистолета воздушного обдува, пульверизаторов, и инструкции по применению. Но отечественный производитель не отстаёт и выпустил упрощённый аналог американского оборудования «Алса». Но и стоимость его в разы меньше – около 10 000 гривен.

Упрощение оборудования не только снизило его себестоимость, но и оставило покрытие на достойном качественном уровне. Декоративное хромирование на выходе получается очень достойного качества, хотя оборудование, которым оно делалось, выпущено в упрощённом варианте. Невольно рождается вопрос касательно того, зачем тогда столько переплачивать? Состав этого оборудования следующий:

— ёмкости для растворов;

— пульверизатор, для подачи растворов;

— специальные соединительные шланги.

При этом помните, что для каждого нового процесса хромирования необходимо использовать новый комплект пульверизаторов, ибо в противном случае брак очень вероятен. Кроме всех деталей, что были перечислены выше, упрощённый комплект для хромирования дополнен ещё и следующим:

— мануал по работе с химическими веществами;

— специальная аппаратура для химической металлизации;

— химические растворы с объёмом содержимого, которого хватит приблизительно на комплект автомобильных дисков;

— подробный мануал в распечатанном виде, где поэтапно описываются все виды работ по хромированию.

Зачем нужно хромирование и какие особенности его проведения?

Хромирование автомобильных деталей, оборудованием, которое было описано выше, успешно реализуется в промышленности для придания металлическим деталям не только выразительности, но и прочности. Чаще всего хромируют автомобильные диски, решётки бамперов, двигатель, корпуса боковых зеркал и многое другое. Кроме того, что хромированные детали выглядят очень эффектно, они также гораздо прочнее и устойчивее к коррозии, окислению и другим свойствам окружающей среды. Хромированию поддаются любые металлические детали разных размеров. Хромирование очень популярно в среде автолюбителей, ввиду того, что хромированные детали обладают замечательными отражающими свойствами. Порой хромированию подвергается даже автомобильный кузов, в результате чего он становится просто шедевром искусства.

Хромированию поддаются любые металлические детали разных размеров. Хромирование очень популярно в среде автолюбителей, ввиду того, что хромированные детали обладают замечательными отражающими свойствами. Порой хромированию подвергается даже автомобильный кузов, в результате чего он становится просто шедевром искусства.

Для грамотного проведения работ по хромированию, необходимо заранее подготовленное специальное помещение, оборудованное отличной вытяжкой. Это имеет одинаковое значение как при выполнении небольших заказов, так и при больших объёмах. Кроме этого, следует приобрести специальный компрессор, хотя он должен идти вместе с оборудованием, но всякое бывает.

Будьте внимательны при покупке и обращайте внимание на объём оборудования и его параметры. Вооружитесь также влагомаслоотделителем и отдельным пульверизатором, предназначенным для нанесения лака. Нужно будет также докупить разного вида мелочёвку, примерно на 700-1000 гривен. Оборудование такого типа легкосправляется с нанесением не только хрома, но и позолоты на различные автомобильные детали и принадлежности, что эксплуатируются даже в условиях высоких температур. Это касается двигателей внутреннего сгорания и прочих составляющих автомобилей и мотоциклов.

Оборудование такого типа легкосправляется с нанесением не только хрома, но и позолоты на различные автомобильные детали и принадлежности, что эксплуатируются даже в условиях высоких температур. Это касается двигателей внутреннего сгорания и прочих составляющих автомобилей и мотоциклов.

Подготовка и процесс хромирования автомобиля

Подготовка детали к покрытию её защитно-декоративным и износостойким покрытием хромом включает в себя множество взаимосвязанных аспектов. Так, проводя данную процедуру следует соблюдать определённую технологическую последовательность операций:

— проведите механическую обработку поверхности: полирование и шлифование;

— промойте поверхность органическими растворителями, удалив тем самым жировые загрязнения, а потом протрите сухой тканью;

— заделайте все отверстия и изолируйте все участки поверхности детали, подлежащие хромированию;

— монтируйте подвеску;

— произведите обезжиривание, промывку в воде и декапирование.

Теперь необходимо рассмотреть требования, которые будут иметь отношение к механической подготовке. Перед началом процедуры покрытия детали хромом, её поверхность нужно обработать, полагаясь на тот класс чистоты, который указан уже для готовой детали. После того, как была проведена механическая обработка, на поверхности детали, подвергаемой хромированию, не должно остаться ни единого следа неметаллического присутствия. Кроме всего прочего должны напрочь отсутствовать все поверхностные дефекты и изъяны детали. Это связано с тем, что хромированное покрытие выставляет на показ все вышеуказанные изъяны и дефекты поверхности.

После всего проведённого зачеканьте отверстия и изолируйте саму поверхность. Все располагающиеся на поверхности изделия отверстия перед тем как проводить хромирование, должны быть полностью изолированы и закрыты свинцом или другим материалом, который стоек к хромовой кислоте. В противном случае останутся участки, которые не покроются хромом вокруг возникшего отверстия.

Зачеканку проводите заподлицо с хромируемой поверхностью. Затем все участки, которые необходимо хромировать, полностью следует очистить от различных лаковых загрязнений. Зачищать поверхность лучше при помощи наждачного полотна. Далее монтируйте подвеску. Перед тем как приступать к непосредственному хромированию, все детали из стали и чугуна следует подвергнуть минутному декапированию при плотности тока до 40 А/дм2. Изделия, что изготовлены из меди и сплавов, декапированию не подвергаются.

Хромируемая деталь должна пройти не один этап. Сперва тотальной очисткой удалите все загрязнения. После оставшиеся следы загрязнения удалите при помощи тонкой очистки. Произведите предварительную подготовку и поместите деталь в ванну с насыщенным раствором и выровняйте температуру. Далее подключите ток и выдержите до того времени, пока не добились слоя необходимой толщины. Все отходы, возникающие посредством процедуры хромирования, очень токсичны. Во многих странах этот процесс происходит под детальным надзором специалистов.

Основные преимущества и недостатки хромирования

Это оборудование замечательно показало себя при произведении декоративного хромирования изделий сложной геометрической формы. Основные его недостатки заключаются в невысоком выходе по току и плохой функциональной пригодности к покраске хромом. Кроме классического варианта ванн с хромом, которые наполнены сульфатным катализатором м содержащие в своём составе кремнефтористоводородные соли и серная кислота с ограниченной растворимостью. Использование саморегулирующихся ванн оптимизирует процесс и избавляет от необходимости проведения химического анализа состава. Описанное оборудование, к сожалению, отличается высокой агрессивностью ванн, что вынуждает к проведению изоляции стальных изделий и элементов.

Как можно самостоятельно хромировать детали в домашних условиях?

Необязательно быть химиком со стажем, чтобы провести хромирование деталей в домашних условиях своими руками. Данный метод доступен рядовому умельцу, не нуждается в привлечении профессиональных знаний и потому остается популярным способом обработки. Технология позволяет получить блестящую поверхность на металлической, пластмассовой, стеклянной или деревянной основе, не теряющую своего блеска под влиянием воздуха и воды.

Технология позволяет получить блестящую поверхность на металлической, пластмассовой, стеклянной или деревянной основе, не теряющую своего блеска под влиянием воздуха и воды.

Существуют схожие операции получения дополнительного металлического слоя: цинкование, никелирование, серебрение. Хромировка деталей (процесс нанесения хрома на изделие) включает несколько функций:

Металлизация хромом — химический процесс, сопровождающийся выделением токсичных (канцерогенных) веществ, наносящих вред здоровью человека и природной среде. Поэтому для гальваники в домашних условиях подбирается нежилое, безупречно проветриваемое помещение. Лучшим выбором является гараж или отдельно стоящая мастерская с эффективной принудительной вентиляцией (вытяжкой). Следует продумать утилизацию отходов.

Хромовый электролит выделяет летучие соединения, способные вступать в контакт и разрушать любую органику. Пары несут опасность для кожи и слизистых оболочек. Для защиты от испарений используют очки и маску-респиратор.

Хромирование в домашних условиях проводится в спецодежде, сапогах и фартуке. Руки защищают плотными латексными или резиновыми перчатками. Перед работой рекомендуется смазать носовую полость мазью, состоящей из вазелина и ланолина (в отношении 2 к 1).

Чтобы провести хромирование своими руками в домашних условиях на достойном уровне, часть инвентаря предлагается изготовить из подручных средств. В число предметов, составляющих набор для хромирования гальваническим путем, входит:

Для гальваники в домашней лаборатории подойдет заземленный источник постоянного тока с регулируемым напряжением 1,5-12 В, с максимальным током 20 А (для регулировки выходной мощности удобно пользоваться реостатом).

Выбор сечения соединительных проводов делают с учетом максимальной нагрузки (силы тока). Для хромирования мелких деталей используют провода с сечением 2,5 мм.

При соблюдении всех правил электролит становится темно-коричневым, после чего смесь отстаивается в прохладном помещении 1 сутки.

Чем лучше подготовить поверхность изделия, тем меньше проблем возникнет во время гальванического хромирования и качественнее будет покрытие.

Чтобы обеспечить хромирование пластика в домашних условиях, целесообразно изготовить гальваническую кисть (метод применим и для металлических изделий):

Процесс того, как сделать хромирование деталей своими руками, привлекает доступностью и очевидной экономией средств. Не надо иметь специальное образование, чтобы провести хромирование комплекта дисков или всего кузова, получить оригинальные ручки для дверей или шкафа.

Украсить пластик слоем хрома в домашней мастерской не сложнее, чем металл. Залогом блестящего результата станет доскональное соблюдение правил безопасности и внимание к деталям технологического процесса.

Хромирование — это ряд процессов диффузионного насыщения поверхностей металлических заготовок с помощью хрома, в результате чего они обретают зеркальную поверхность. В официальной литературе такую технологию также называют «металлизацией». Однако последнее название, скорее всего, обобщает все способы изменения характеристик поверхности металлических и неметаллических предметов с помощью тонкого металлического слоя.

Однако последнее название, скорее всего, обобщает все способы изменения характеристик поверхности металлических и неметаллических предметов с помощью тонкого металлического слоя.

Освоив технологию хромирования, вы сможете проводить ряд уникальных работ в домашних условиях. Это позволит вам поменять внешний облик мотоцикла или автомобиля, а также изготовить множество стильных и современных вещей, например: ручки для шкафов или дверей, подставки, крепежные элементы, карнизы, кашпо и другие декоративные изделия, которые превратят ваш интерьер в нечто невероятное.

Краткое описание процесса

И хоть стандарты современной жизни диктуют свои правила, люди по-прежнему с особым интересом относятся к красивым и блестящим вещам, как это делали их предки много столетий назад. Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

В настоящее время практикуется несколько способов металлизации заготовок. Среди них:

- Оцинкование;

- Покрытие хромом;

- Покрытие алюминием.

Использование цинка положительно сказывается на антикоррозийных свойствах стальных и металлических заготовок, в результате чего их эксплуатационный срок стремительно растёт.

Алюминий также улучшает антикоррозийные свойства, поэтому его наносят на оборудование, которое вынуждено работать в температурном режиме до 900 градусов Цельсия. В числе таких приборов — детали и механизмы для добычи нефтяных продуктов и перекачки газа, комплектующие печных систем, а также множество других изделий.

Что касается покрытия хромом, то такая методика является хорошим способом создания красивых декоративных покрытий, позволяющая скрыть все производственные дефекты и придать изделию более изящный вид. К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

- Улучшает антикоррозийные свойства;

- Увеличивает твердость металла;

- Улучшает защитные характеристики от эрозии;

- Повышает жаропрочность;

- Улучшает износостойкость;

- Делает внешний вид изделия более привлекательным;

- Позволяет создавать качественные покрытия с заданными параметрами.

Особенности технологии

Нанесение хрома на металлические заготовки принято называть химическим хромированием. Технологию применяют для улучшения декоративных и функциональных свойств металлических изделий. Сам процесс может выполняться посредством следующих методик:

- Гальванический метод.

- Химический.

- Посредством напыления.

Если говорить о нанесении хрома на поверхность заготовки с помощью первого метода, то это можно делать двумя путями: диффузным и электролитическим. Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Электролитическое хромирование построено на принципе электролиза металлов. В процессе обработки электрический ток подаётся через электролит, представленный в виде специального раствора из солей хрома, кислоты или щелочи. По мере прохождения тока выделяются катионы хрома. В итоге они остаются на обрабатываемой поверхности.

По мере прохождения тока выделяются катионы хрома. В итоге они остаются на обрабатываемой поверхности.

Средние параметры хромирования гальваническим методом выглядят следующим образом:

- Хромовый ангидрид 250 г/л.

- Серная кислота — 2,5 г/л.

- Температурные показатели — 50 градусов Цельсия для декоративной обработки, и 55−60 градусов Цельсия для улучшения функциональных качеств.

- Плотность тока — 25 А/дм2 для декоративной обработки, а также 60 А/Дм2 для достижения функциональных свойств.

Чтобы выполнить качественную гальванику, нужно правильно подобрать температуру электролита и плотность тока. Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Не забывайте, что любое увеличение температуры снижает выход хрома по току, а увеличение плотности действует противоположным образом.

При низкой температуре и постоянной плотности тока получаемое покрытие становится серым. Если плотность тока не меняется, а температуры остаются высокими, это позволяет получить молочный оттенок.

Диффузный метод гальванической обработки

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро- и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Термическое хромирование с помощью порошков подразумевает применение смесей, которые состоят из феррохрома и шамота. Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Химическое хромирование

При выполнении химической обработки применяется ряд следующих реагентов:

- Хлористый хром;

- Гипофосфат натрия;

- Лимоннокислый натрий;

- Уксусная ледяная кислота;

- Двадцатипроцентный раствор едкого натра;

- Вода h3О.

При проведении реакции выдерживается температурный показатель 80 градусов Цельсия. Перед тем как нанести хромовое покрытие на стальную заготовку, они предварительно покрываются слоем меди. В итоге заготовки моют в воде и тщательно высушивают. Используя раствор кислощелочного происхождения, проводят химическую металлизацию диэлектриков.

Кроме этого, в современном мире широко распространен ещё один тип химической металлизации — вакуумное хромирование или PVD-процесс. Метод обеспечивает комплексную конденсацию паров хрома на поверхностном слое заготовки. Это происходит в специальных вакуумных камерах, где металл нагревается до температуры испарения, а затем оседает в виде тумана на конкретную деталь. Толщина слоя хрома настолько крошечная, что его дополнительно покрывают лаком с целью защиты от царапин. Подобная методика используется при хромировании алюминиевых изделий.

Обработка посредством напыления

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

При одновременном напылении серебра и восстановителя металлическая заготовка обретает красивое белоснежное зеркальное покрытие.

Для таких изделий характерна отличная отражательная способность. На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

Обработка посредством «серебряного зеркала» состоит из нескольких процессов:

- Анализ и подготовительный этап. Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600.

- Использование глянцевой основы.

Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания.

Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания. - Следующий этап заключается в сушке.

- Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды.

- Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой.

- На следующем этапе осуществляют металлизацию с помощью серебра.

- Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

Подготовка к хромированию металла

Подготовительный этап заключается в выполнении нескольких обязательных действий:

- Подготовка поверхности заготовки посредством шлифовки и полировки.

- Очистка от загрязнений с помощью специального средства и дистиллированной воды и протирка ветошью.

- Полное изолирование поверхности, куда не нужно наносить хром, заделка отверстий (если не нужно покрывать внутренние полости).

- Установка изделия на специальную подвеску.

- Полное обезжиривание.

- Промывка водой.

- Декапирование.

Роль шестивалентного хрома выполняет хромовый ангидрид, трёхвалентного — сульфат или хлорид хрома.

Гальваническую ванну покрывают серной кислотой, а после помещения обрабатываемой заготовки в раствор поддают ток с определенными показателями плотности.

Также необходимо соблюдать подходящий температурный режим раствора в ванной, который устанавливается с учётом особенностей хромирования.

При использовании терморежима необходимо придерживаться одних и тех же температурных показателей на протяжении всего мероприятия. Любые отклонения от установленного стандарта могут привести к ухудшению адгезионных свойств покрытия, в результате чего гальваника потеряет правильную структуру, а на поверхностном слое появятся различные дефекты, такие как разводы, наросты и сталактиты.

Продолжительность гальванической обработки определяется требуемой толщиной хромированного слоя.

В процессе обработки из раствора выделяется ряд вредных паров, поэтому все мероприятия нужно проводить с учетом всех тонкостей техники безопасности и с использованиием средств персональной защиты.

В отдельных условиях металлизацию проводят лишь после травления или нанесения на заготовку другого металла, например, меди или никеля. Таким образом осуществляется укрепление полученного слоя.

Подвиды хромирования

Как уже говорилось выше, гальваническое хромирование позволяет создать эффективный защитно-декоративный слой и придать поверхности особенные свойства.

Хромированный металл декорируется и с помощью других металлов, включая медь или никель. В таком случае эксплуатационные показатели, а именно срок службы и сохранность блеска хрома существенно улучшаются. Также материал обретает отличные антикоррозийные свойства, поэтому он не поддаётся вредным воздействиям.

Твердое хромирование незаменимо в тех случаях, если речь идёт о желании улучшить износостойкость и твердость, уменьшив показатели трения на обрабатываемой заготовке.

В таком случае использовать другой металл не нужно. Выдержка в ванной отличается большой продолжительностью, что необходимо для получения определенной толщины слоя.

На отмену от декоративной металлизации, твердая подразумевает дополнительное использование специальных лаков или масел.

Теперь вы знаете, в чём заключаются все особенности металлизации деталей с помощью хрома. При соблюдении последовательности действий, можно успешно провести такое мероприятие в домашних условиях.

Хромирование

Электролитическое хромирование в практических целях осуществляется исключительно из растворов электролитов на основе шестивалентной окиси хрома. Многочисленные попытки создать промышленно полезный электролит на основе соединений трехвалентного хрома, позволяющий получать хромовые покрытия, обладающие такими же технико-эксплуатационными свойствами, особенно для получения толстослойных твердых износостойких покрытий, не привели к положительным результатам.

Все электролиты хромирования содержат свободные кислотные радикалы, которые, действуя как не расходуемые катализаторы, способствуют осаждению хрома на катоде. Помимо этого, во всех электролитах хромирования на основе шестивалентного хрома обязательно присутствуют и ионы трехвалентного хрома. Допустимое содержание ионов трехвалентного хрома для каждого электролита хромирования, как правило, определяется в соответствии с технологическими особенностями процесса и требованиями, предъявляемыми к качеству и функциональным характеристикам хромового покрытия (блеску, твердости, износостойкости и др. ). Вместе с тем, обычно рекомендуется поддерживать концентрацию трехвалентного хрома в электролите хромирования в интервале 3-5 г/л.

). Вместе с тем, обычно рекомендуется поддерживать концентрацию трехвалентного хрома в электролите хромирования в интервале 3-5 г/л.

Электролитическое хромирование, проводимое на основе шестивалентных солей хрома, является высокотоксичным процессом, а используемые для этого электролиты являются агрессивными жидкостями, даже в разбавленных растворах. К тому же, во время электроосаждения хрома происходит усиленное газообразование и в воздух вместе с газом, в виде аэрозоля, поступает большое количество агрессивных веществ. Поэтому при работе с электролитами хромирования должны строго соблюдаться правила техники безопасности и приняты все необходимые меры предосторожности, а используемые ванны хромирования обязательно должны быть снабжены мощными отсасывающими устройствами и вентиляционными установками, очищающими воздух от вредных аэрозольных примесей.

В зависимости от условий проведения процесса электролиза различают три типа хромовых покрытий встречающихся на практике: это блестящие защитно-декоративные покрытия, отличающиеся небольшой толщиной покрытия и позволяющие получать блестящие осадки хрома, затем твердые износостойкие защитные покрытия, позволяющие получать хромовые покрытия большой толщины, с высокими значениями твердости и износостойкости, и молочные безпористые покрытия, использующиеся в основном как подслой, для улучшения коррозионной стойкости покрытий. По функциональному назначению хромовые покрытия можно разделить на защитно-декоративные, износостойкие и молочные. В данной статье мы коснемся только блестящих защитно-декоративных и молочных износостойких хромовых покрытий.

По функциональному назначению хромовые покрытия можно разделить на защитно-декоративные, износостойкие и молочные. В данной статье мы коснемся только блестящих защитно-декоративных и молочных износостойких хромовых покрытий.

Блестящие защитно-декоративные хромовые покрытия имеют небольшую толщину, в пределах 0,2 — 0,7 мкм, наносятся обычно по подслою меди и никеля, и используются для повышения механической и коррозионной стойкости покрытия, для придания поверхности изделия улучшенных декоративных свойств. Молочные защитные хромовые покрытия осаждают на сталь, алюминий, титан и некоторые другие металлы и сплавы. Получаемые покрытия имеют большую толщину, порядка 10-100 мкм и используются для защиты рабочего инструмента, оптической аппаратуры, для покрытия валов полиграфических машин, турбинных лопаток и т.д.

Электролиты хромирования обладают самой низкой рассеивающей способностью из всех известных на сегодня электролитов. Осаждение хрома и нанесение хромового покрытия требует очень высокой токовой нагрузки в ванне, значительно более высокой, чем в других процессах гальваноосаждения. Это в свою очередь определяет выбор источника тока для хромирования или силового преобразователя, также значительно более мощного, чем для других процессов гальваноосаждения.

Это в свою очередь определяет выбор источника тока для хромирования или силового преобразователя, также значительно более мощного, чем для других процессов гальваноосаждения.

Для процесса блестящего декоративного хромирования в основном используют электролиты, содержащую высокую концентрацию хромового ангидрида. К преимуществам такихэлектролитов относится их более высокая электропроводность, а следовательно, возможность проводить осаждение хрома при пониженных плотностях тока, а также меньшая чувствительность к загрязнениям, по сравнению с разбавленными электролитами, используемыми для молочного хромирования. К недостаткам концентрированных электролитов можно отнести в первую очередь его «неэкологичность» (за счет более высокой концентрации ионов шестивалентного хрома, большее количество токсичных соединений хрома, которые выносятся в сточные воды, большие проблем с очисткой сточных вод и т.д.). Преимуществами разбавленных электролитов, используемых для матового хромирования являются прежде всего, меньшие затраты для очистки сточных вод, меньшие затраты для обезвреживания отработанных электролитов, а также более высокий выход по току. Помимо этого, в разбавленных электролитах процесс хромирования проводится при значительно более высокой силе тока (до 150 А/дм2), что позволяет повысить скорость осаждения и уменьшить продолжительность процесса хромирования. К недостаткам разбавленных электролитов относится их низкая электропроводность, для чего необходимо использовать более высоковольтные, чем обычно, источники тока, что соответственно ведет к большему расходу электроэнергии.

Помимо этого, в разбавленных электролитах процесс хромирования проводится при значительно более высокой силе тока (до 150 А/дм2), что позволяет повысить скорость осаждения и уменьшить продолжительность процесса хромирования. К недостаткам разбавленных электролитов относится их низкая электропроводность, для чего необходимо использовать более высоковольтные, чем обычно, источники тока, что соответственно ведет к большему расходу электроэнергии.

Блестящие защитно-декоративные хромовые покрытия не рекомендуется осаждать непосредственно на медную, латунную или бронзовую основу, или подслой из этих металлов, или сплавов. Связано это с тем, что при эксплуатации в атмосферных условиях медь взаимодействует с атмосферными газами с образованием углекислой и других солей меди. Образующиеся соли, скапливаясь в порах, резко ухудшают внешний вид хромового покрытия. В случаях, когда хром необходимо осаждать непосредственно на детали из меди, латуни или бронзы, толщина хромового покрытия должна быть не менее 4-5 мкм. Трехслойное декоративное хромовое покрытие, в связке Cu-Ni-Cr (медь-никель-хром) обладает достаточно высокими защитными и антикоррозионными свойствами. Первый тонкий медный подслой обеспечивает прочность сцепления покрытия с основой. Второй, толстый слой меди, повышает коррозионную стойкость и защитную способность покрытия, и позволяет уменьшить толщину осадка дорогостоящего никеля, при этом сохранить необходимые коррозионные свойства всего покрытия. При этом важно, чтобы, помимо выравнивающих добавок в электролит меднения входили также эффективные блескообразующие добавки, позволяющие получать не только гладкие, но и блестящие осадки меди. На такой блестящий слой меди и осаждают блестящее никелевое покрытие из электролитов никелирования, также содержащих блескообразующие и выравнивающие добавки. Важная роль в защитно-декоративных свойствах покрытия Cu-Ni-Cr принадлежит последнему слою блестящего хрома. Так как в отличие от никеля, который со временем пассивируется и имеет желтоватый оттенок, блестящий хром не тускнеет и имеет красивый голубоватый оттенок, а само хромовое покрытие обладает более лучшими декоративными свойствами.

Трехслойное декоративное хромовое покрытие, в связке Cu-Ni-Cr (медь-никель-хром) обладает достаточно высокими защитными и антикоррозионными свойствами. Первый тонкий медный подслой обеспечивает прочность сцепления покрытия с основой. Второй, толстый слой меди, повышает коррозионную стойкость и защитную способность покрытия, и позволяет уменьшить толщину осадка дорогостоящего никеля, при этом сохранить необходимые коррозионные свойства всего покрытия. При этом важно, чтобы, помимо выравнивающих добавок в электролит меднения входили также эффективные блескообразующие добавки, позволяющие получать не только гладкие, но и блестящие осадки меди. На такой блестящий слой меди и осаждают блестящее никелевое покрытие из электролитов никелирования, также содержащих блескообразующие и выравнивающие добавки. Важная роль в защитно-декоративных свойствах покрытия Cu-Ni-Cr принадлежит последнему слою блестящего хрома. Так как в отличие от никеля, который со временем пассивируется и имеет желтоватый оттенок, блестящий хром не тускнеет и имеет красивый голубоватый оттенок, а само хромовое покрытие обладает более лучшими декоративными свойствами. Помимо этого, в западных странах никель вообще запрещено использовать как конечное декоративное покрытие, если с ним возможен прямой контакт человека, так, как было обнаружено, что никель является сильным аллергеном.

Помимо этого, в западных странах никель вообще запрещено использовать как конечное декоративное покрытие, если с ним возможен прямой контакт человека, так, как было обнаружено, что никель является сильным аллергеном.

Самыми распространенными электролитами хромирования являются электролиты, состоящие из окиси хрома и серной кислоты. Они бывают разбавленные, стандартные и концентрированные.

| Номер ванны | CrO3, г/л | Катализатор или добавка, г/л | Температура, °С | Плотность тока, А/дм2 | Выход по току, % |

|---|---|---|---|---|---|

| 1 | 130-175 | 1,3 — 1,75 H2SO4 | 40-70 | 15-105 | 16-18 |

| 2 | 220-250 | 2,2 — 2,5 H2SO4 | 40-70 | 15-105 | 12-14 |

| 3 | 275-300 | 2,75 — 3,0 H2SO4 | 40-70 | 15-105 | 8-10 |

У разбавленных электролитов наилучшая рассеивающая способность, но электролит не очень устойчив по составу, а хромированные осадки склонны к шероховатости. Наиболее часто используется стандартный электролит хромирования, т.к. имеет более широкий диапазон плотностей тока, а колебания по составу не значительны. Концентрированный электролит хромирования имеет самую низкую рассеивающую способность, а осадки отличаются наименьшей твердостью, но имеют высокую декоративность.

Наиболее часто используется стандартный электролит хромирования, т.к. имеет более широкий диапазон плотностей тока, а колебания по составу не значительны. Концентрированный электролит хромирования имеет самую низкую рассеивающую способность, а осадки отличаются наименьшей твердостью, но имеют высокую декоративность.

В некоторых случаях в электролит добавляют катионы цинка. Такие электролиты используются для нанесения износостойких покрытий на деталях, работающих в условиях воздействия сред повышенной агрессивности. Для повышения рассеивающей способности электролита и улучшения физико-химических свойств хромовых покрытий, в электролит вводятся органические добавки. Недостатком органических веществ является их взаимодействие с хромовой кислотой, что приводит уже в начале процесса электролиза к накоплению излишнего количества трехвалентного хрома в электролите.

Во всех технических электролитах, содержащих хромовую кислоту, для обеспечения стабильности процесса хромирования, важно поддерживать правильное соотношение между концентрациями хромовой кислоты и каталитической добавкой. Величину отношения концентрации хромовой кислоты к полной концентрации каталитических кислотных радикалов, необходимо поддерживать в пределах от 50:1 до 200:1, но лучше всего подходить пропорция 100:1 (концентрации здесь выражены в граммах СrО3, Н2SO4).

Величину отношения концентрации хромовой кислоты к полной концентрации каталитических кислотных радикалов, необходимо поддерживать в пределах от 50:1 до 200:1, но лучше всего подходить пропорция 100:1 (концентрации здесь выражены в граммах СrО3, Н2SO4).

Процесс осаждения хрома и свойства получаемого хромового покрытия во многом зависят от режима осаждения хрома, т. е. от катодной плотности тока и температуры электролита. Наиболее ясное представление о примерных граница х режимов электролиза, обеспечивающих получение серого, блестящего и молочного осадков хрома, дает диаграмма плотности тока и температуры (DK—t), изображенная на рисунке 1.

Серый осадок хрома появляется на катоде при низких температурах электролиза (35…50°С) и широком диапазоне плотностей тока. Осадки блестящего хрома обладают высокой твердостью (6000… 9000 Н/мм2), высокой износостойкостью и имеют меньшую хрупкость.

Рис. 1. Зоны хромовых осадков.

Молочный хром получается при более высокой температуре электролита (выше 70°С) и более широком широком интервале плотностей тока. Молочные осадки отличаются пониженной твердостью (4400.. 6000 Н/мм2), но обладают пластичностью и имеют повышенную коррозионную стойкость.

Молочные осадки отличаются пониженной твердостью (4400.. 6000 Н/мм2), но обладают пластичностью и имеют повышенную коррозионную стойкость.

Сверхсульфатный электролит хромирования

Сверхсульфатный электролит хромирования рекомендуется для скоростного осаждения толстослойных, блестящих и износостойких хромовых покрытий (до 500 мкм).

Состав сверхсульфатного электролита хромирования, г/л:

Хромовый ангидрид (CrO3) 250-300 г/л

Серная кислота (H2SO4) 8-10 г/л

Хром трехвалентный (в пересчете на Сг203) 20-22.

Температура электролита должна быть не ниже 500С, а плотность тока во время процесса хромирования более 55 А/дм2. Из сверхсульфатного электролита в широком интервале температур и плотностей тока (до 300 А/дм2) осаждаются износостойкие, твердые хромовые покрытия.

Рекомендуемые режимы электролиза:

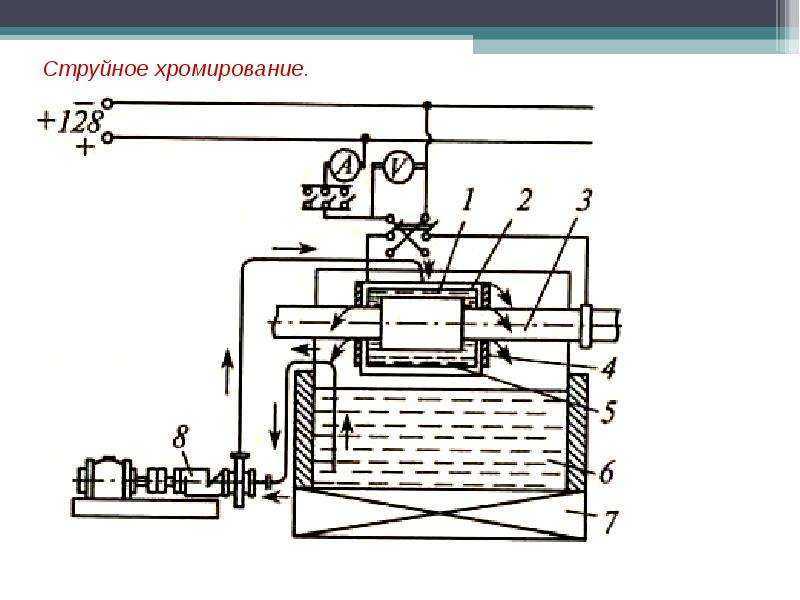

Сверхсульфатный электролит хромирования имеет крайне низкую рассеивающую способность. Поэтому он рекомендуется только для нанесения хромовых покрытий на цилиндрические детали: штоки, валы, цилиндры и т.д., при использовании специальной оснастки, обеспечивающей концентрическое (коаксиальное) расположение детали и анода. Рекомендуемый состав анодов: РЬ 7986%; Sb 4-6%; Sn 10-15%

Поэтому он рекомендуется только для нанесения хромовых покрытий на цилиндрические детали: штоки, валы, цилиндры и т.д., при использовании специальной оснастки, обеспечивающей концентрическое (коаксиальное) расположение детали и анода. Рекомендуемый состав анодов: РЬ 7986%; Sb 4-6%; Sn 10-15%

Саморегулирующийся сульфатный электролит хромирования

Саморегулирующийся сульфатный электролит подобен стандартному электролиту хромирования, т.к. в его состав входит только один анион катализатор — сульфат. Различие заключается лишь в том, что сульфаты вводятся в электролит не в виде серной кислоты, а в виде трудно растворимой соли — сульфата стронция. Содержание сульфатов в электролите регулируется благодаря ограниченной растворимости этой соли. Состав саморегулирующегося сульфатного электролита хромирования, г/л:

Хромовый ангидрид (Сг03) 250;

Сернокислый стронций (SrS04) 6-8;

Двуокись кремния (SiO;) 10-15.

Режим работы электролита:

Блестящие твердые покрытия: Плотность тока 60-95 А/дм2. Температура 60-650С.

Температура 60-650С.

Молочные толстослойные покрытия: Плотность тока 20-50 А/дм2.Температура 78-800С.

Саморегулирующийся сульфатно-кремнефторидный электролит хромирования

В саморегулирующемся сульфатно-кремнефторидномэлектролите анионами-катализаторами являются ионы S042— и SiF62—. Основные преимущества данного электролита по сравнению с сульфатным электролитом, заключается в большей стабильности состава, несколько более высокой рассеивающей способности, более высоком выходе по току и более широкому интервалу допустимых температур, и плотностей тока, обеспечивающих получение блестящих осадков хрома. При использовании данного электролита легче решается проблема получения прочного сцепления хрома с блестящим никелевым покрытием, нержавеющей сталью. Объясняется это тем, что фторсодержащие электролиты обладают значительно большей активирующей способностью, чем электролиты без фтора. Процесс хромирования в этих электролитах менее чувствителен к перерывам тока.

Процесс хромирования в этих электролитах менее чувствителен к перерывам тока.

Главным недостатком саморегулирующихся кремнефторидных электролитов хромирования является их повышенная агрессивность по сравнению со стандартными электролитами, особенно по отношению к медным сплавам, стали и к свинцовым анодам. Скорость растворения металлов в саморегулирующемся электролите хромирования, а следовательно, и скорость накопления в нем ионов железа или меди выше, чем в сернокислом. При плохой рассеивающей способности электролита участки хромируемых деталей, на которых реализуется более низкая плотность тока, более медленно покрываются хромом и подвергаются, с одной стороны, травлению электролитом, а с другой — сильному наводораживанию.

Состав саморегулирующего сульфатно-кремнефторидного электролита, г/л:

хромовый ангидрид (CrO3) — 250—300:

сернокислый стронций (SrSO4)— 5,5 -6,5

кремнефтористый калий (K2SiF6) — 18- 20

Тетрахроматный электролит хромирования

Тетрахроматный электролит имеет довольно необычный для электролитов хромирования состав — наряду с хромовой и серной кислотами он содержит достаточно большое количество щелочи, которая частично нейтрализует кислоту. Несмотря на это, при электроосаждении хрома из тетрахроматного электролита сохраняются все особенности процесса, характерные для остальных электролитов хромирования. К особенностям тетрахроматного электролита относится то, что он обладает более высокой, чем у всех остальных электролитов хромирования, рассеивающей способностью. Достоинством этого электролита хромирования является то, что хром из него осаждается при комнатной температуре (18-25оС) с высоким выходом по току. При повышении температуры тетрахромат распадается и электролит теряет свои специфические свойства. Поэтому в процессе работы очень важно постоянно контролировать и поддерживать низкую температуру, при необходимости охлаждая раствор электролита.

Несмотря на это, при электроосаждении хрома из тетрахроматного электролита сохраняются все особенности процесса, характерные для остальных электролитов хромирования. К особенностям тетрахроматного электролита относится то, что он обладает более высокой, чем у всех остальных электролитов хромирования, рассеивающей способностью. Достоинством этого электролита хромирования является то, что хром из него осаждается при комнатной температуре (18-25оС) с высоким выходом по току. При повышении температуры тетрахромат распадается и электролит теряет свои специфические свойства. Поэтому в процессе работы очень важно постоянно контролировать и поддерживать низкую температуру, при необходимости охлаждая раствор электролита.

К электролитам тетрахроматного типа относятся и электролиты, в которых вместо щелочи используют углекислый кальций. В некоторых случаях рекомендуется добавлять в электролит 0.5-10 г/л вольфраматов или солей магния, в присутствии которых осаждаются хромовые покрытия, обладающие лучшей полируемостью.

Состав тетрахроматного электролита хромирования, г/л:

Хромовый ангидрид (СrO3) -350-400

Едкий натр (NaOH) — 40-60

Серная кислота (H2SO4) — 2.5-2.7

Хром трехвалентный (на Cr2O3) — 10-15

Температура электролита -18-250С. Плотность тока -10-80 А/дм2

Тетрахроматный электролит используется исключительно для получения защитно-декоративных покрытий. Ввиду того, что электролиз ведется при комнатной температуре, осадки получаются серыми. Однако, благодаря низкой твердости и достаточно высокой пластичности, они могут быть отполированы до зеркального блеска, характерного для блестящих декоративных хромовых покрытий. Относительно высокая рассеивающая способность тетрахроматного электролита позволяет применять его для нанесения хромовых покрытий на пресс-формы, используемыех, например, для изготовления деталей из пластмасс.

Хромовые покрытия, полученные из тетрахроматного электролита, имеют значительно более низкую пористость по сравнению с хромом из сульфатных электролитов, но для получения износостойких покрытий тетрахроматные электролиты не используются. Хромовые покрытия из тетрахроматного электролита толщиной 5-10 мкм можно применять для местной защиты поверхности стальных деталей, при газовой цементации или нитроцементации.

Хромовые покрытия из тетрахроматного электролита толщиной 5-10 мкм можно применять для местной защиты поверхности стальных деталей, при газовой цементации или нитроцементации.

Электролиты черного хромирования

Черное хромирование применяется для покрытия оптических систем и деталей, которые должны иметь хорошую теплоотдачу в пространство. Толщина слоя черного хрома составляет 1,5-2,0 мкм. Покрытие черного хромирования обладает хорошей термостойкостью, и в отличии черного никеля или черных оксидных покрытий, являются износостойкими.

| Состав электролита и режим осаждения | №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 |

|---|---|---|---|---|---|---|---|---|

| Хромовый ангидрид | 250 | 200 | 250-400 | 250 | 150-400 | 250 | 250 | 200 400 |

| Уксусная кислота | — | 6.5 | 5 | — | _ | 3 | . | |

| Ванадат аммония | — | 20 | — | — | _ | _ | ||

| Оксалат железа | — | — | — | — | 15-75 | — | — | — |

| Карбамид | 2. 5 5 | |||||||

| Фторид хрома | ||||||||

| Борная кислота | — | — | — | — | 15 | _ | ||

| Нитрат натрия | 3-5 | — | — | 5 | _ | |||

| Гексафторалюминат натрия | 0.2 | — | — | — | 0.1 | — | — | — |

| Плавиковая кислота | — | — | — | — | — | — | 0.21 | |

| Кремнефторис товодородная кислота | — | — | — | 1.25 | — | — | — | |

| Хромин | 2-3 | — | — | 1.53 | — | — | — | |

| Температура,°С | 18-25 | 10-30 | 10-30 | 18-25 | 18-25 | 15-25 | 60-70 | 18-40 |

| Плотность тока, А/дм2 | 15-30 | 50-100 | 50-100 | 10-60 | 10-50 | 10-50 | 20-30 | 50-120 |

Продолжительность процесса черного хромирования составляет 4-6 минут.

Примеси в электролите хромирования.

Присутствие в электролитах хромирования посторонних примесей может приводить к ухудшению качества хромового покрытия. Причиной появления примесей часто является нарушение самой технологии хромирования. Следует подчеркнуть, что наименьшее накопление вредных примесей происходит в электролитах, используемых для блестящего декоративного хромирования. Это объясняется тем, что из-за недолгой продолжительности процесса блестящего хромирования, подвески с деталями постоянно выносят на своей поверхности электролит с примесями. А необходимость регулярно доливать или воду, или свежую порцию электролита, приводит к разбавлению раствора электролита и предотвращает накопление в нем примесей в опасных концентрациях.

Осаждение хрома на алюминий и его сплав

Хром осаждают на детали из алюминия или его сплавов в основном в тех случаях, когда необходимо повысить их износостойкость, термостойкость или улучшить антифрикционные свойства. Непосредственное хромирование алюминия и его сплавов невозможно, что объясняется наличием на поверхности алюминия инертной оксидной пленкой прочно сцепленной с основой. Эта пленка повышает антикоррозионные свойства алюминиевой поверхности, но одновременно препятствует получению необходимого сцепления с ней хромовых и любых других гальванических покрытий. Если удалить эту пленку и опустить алюминий в раствор соли, какого-либо металла, то из-за высокого электроотрицательного потенциала алюминия на его поверхности будут контактно выделяться содержащиеся в растворе более электроположительные металлы, например медь, никель, хром, олово, или кадмий и т.п. А как известно, контактное осаждение не позволяет получать удовлетворительное сцепление покрытия с основой. Поэтому, как и в случае с титаном, для электроосажления на алюминий применяются специальные технологии.

Непосредственное хромирование алюминия и его сплавов невозможно, что объясняется наличием на поверхности алюминия инертной оксидной пленкой прочно сцепленной с основой. Эта пленка повышает антикоррозионные свойства алюминиевой поверхности, но одновременно препятствует получению необходимого сцепления с ней хромовых и любых других гальванических покрытий. Если удалить эту пленку и опустить алюминий в раствор соли, какого-либо металла, то из-за высокого электроотрицательного потенциала алюминия на его поверхности будут контактно выделяться содержащиеся в растворе более электроположительные металлы, например медь, никель, хром, олово, или кадмий и т.п. А как известно, контактное осаждение не позволяет получать удовлетворительное сцепление покрытия с основой. Поэтому, как и в случае с титаном, для электроосажления на алюминий применяются специальные технологии.

В промышленности применяются две их разновидности:

— Активация (удаление оксидной пленки с одновременным легким подтравливанием) поверхности алюминия и одновременное осаждение на его поверхности прочно сцепленного с основой тонкого слоя металла, служащего в качестве подслоя для последующего нанесения слоя покрытия;

— Анодное оксидирование алюминия с целью формирования на нем оксидной пленки определенной структуры и толщины, которые обеспечивают надежное сцепление с ней последующего покрытия.

«Цинкатная»щелочная обработка заключается в обработке алюминиевых изделий в растворе цинката, содержащего раствор щелочи и оксида цинка. Процесс осуществляется, путем опускания алюминиевой детали на несколько секунд в раствор цинката при температуре 18-25°С. При этом имеющаяся оксидная пленка вытравливается с поверхности алюминия и, одновременно на ее месте формируется тонкий слой цинка. В принципе уже на этот слой можно наносить хромовое покрытие. Однако для улучшения сцепления рекомендуют первый слой цинка удалять, растворяя его в растворе азотной кислоте (300-500 г/л). Затем, после тщательной промывки, детали опять погружают в цинкатный раствор на 10-15 сек. Такой метод называется «двойной цинкатной обработкой» или «двойным цинкатом». Для получения более плотных, компактных с лучшими антикоррозионными свойствами пленок, рекомендуют добавлять в цинкатный раствор хлорид железа и сегнетову соль.

Гальваническое хромирование свойства и применение

Гальваническое хромирование имеет огромное применение в автомобильной промышленности и многих других областях техники, где к изделиям предъявляют высокие требования как с эстетической точки зрения, так и в плане коррозионной стойкости. Функциональное хромирование применяется для покрытия инструмента, шаблонов, форм для отливки под давлением и других деталей, подвергаемых сильному механическому износу. Широкое применение имеет функциональный хром и при восстановлении изношенных деталей машин.

Функциональное хромирование применяется для покрытия инструмента, шаблонов, форм для отливки под давлением и других деталей, подвергаемых сильному механическому износу. Широкое применение имеет функциональный хром и при восстановлении изношенных деталей машин.

В зависимости от назначения хромовые покрытия разделяют на декоративные и функциональные. Первые наносят в виде тонких (<1 мкм) слоев на грубом промежуточном подслое, а вторые наносят прямо на стальную или другую подложку. Толщина функциональных покрытий достигает нескольких миллиметров.

Основной составляющей ванны для хромирования является хромовый ангидрид. Кроме того, необходим так называемый катализатор, которым в традиционных ваннах является серная кислота.

В соответствии с общим правилом содержание серной кислоты по отношению к содержанию хромового ангидрида должно быть в пределах 0,8-1,2 %. В среднем принимают 1 % и, следовательно, в ванне, содержащей хромовый ангидрид (250 г/л), должно быть серной кислоты 2,5 г/л.

Ванны для хромирования имеют очень малый катодный выход по току, в основном <20 % и низкую кроющую способность.

Ванна, содержащая хромовый ангидрид (400 г/л), имеет хорошую электропроводность и, следовательно, не требует такого высокого напряжения при хромировании, как ванны с меньшим содержанием хромового ангидрида. Она рекомендуется для декоративного хромирования изделий сложной формы. Недостатком такой (концентрированной) ванны является низкий выход по току, и, следовательно, она непригодна для функционального хромирования.

Кроме классических хромовых ванн с сульфатным катализатором разработан и ряд других, например, с катализатором, состоящим из солей двух кислот — серной и и кремнийфтористоводородной ограниченной растворимости, что полезно для оптимальной работы ванны. Применение этих ванн, называемых саморегулирующимися должно бы существенно облегчить проведение хромирования ввиду того, что отпадает необходимость аналитического исследования химического состава. Однако это не совсем так, к тому же еще выявились и такие недостатки как значительная агрессивность ванны, требующая очень тщательной изоляции стальных изделий, хромирующихся частично с учетом опасности поражения стали в не изолированных местах.

Однако это не совсем так, к тому же еще выявились и такие недостатки как значительная агрессивность ванны, требующая очень тщательной изоляции стальных изделий, хромирующихся частично с учетом опасности поражения стали в не изолированных местах.

Работа с растворами хромового ангидрида сопряжена с многими трудностями, обусловленными токсичностью этого вещества и трудоемкой технологией очистки сточных вод.

Необходимость применения довольно высоких температур и тока большой плотности требует оборудования ванн для хромирования эффективной вытяжной системой. Даже ванны, не находящиеся под током, но при рабочей температуре, выделяют вредные для человеческого организма пары.

Второй проблемой являются материальные потери. Большое содержание хромового ангидрида влечет за собой значительные потери за счет уноса электролита из ванны с деталями. Ванны улавливания являются неизбежной необходимостью. Нередко применяют две промывки.

Рациональным способом снижения потерь материала является применение ванны с меньшим содержанием хромового ангидрида. Следует экспериментально установить, нельзя ли для данной продукции применять ванну с меньшим содержанием хромового ангидрида, например, 200 г/л.

Следует экспериментально установить, нельзя ли для данной продукции применять ванну с меньшим содержанием хромового ангидрида, например, 200 г/л.

Универсальная ванна, пригодная для технического и декоративного хромирования, содержит: хромовый ангидрид (250 г/л) и серную кислоту (2,5 г/л). Декоративные покрытия наносят при ~50°C и средней плотности тока 25 А/дм2, а функциональные покрытия — при 55-60°С и плотности тока 45-60 А/дм2.

Подготовка ванны хромирования.

Раствор электролита готовят в запасной ванне, футерованной изнутри поливинилхлоридом. В ванну вливают половину того количества деминерализованной воды, которое будет необходимо в рабочей ванне. В воду порциями добавляют хромовый ангидрид и перемешивают до полного его растворения. С этого момента возникает проблема, сколько следует добавить серной кислоты, так как введенный хромовый ангидрид уже содержит кислоту.

На хромовый ангидрид для гальванотехнических целей существует стандарт, в соответствии с которым в хромовом ангидриде серной кислоты должно быть не больше, чем 0,4 %. На хромовый ангидрид плавленный технический перечислены четыре сорта хромового ангидрида: S, I, II и III. Содержание серной кислоты не должно превышать для сорта S — 0,1 %, для сорта I — 0,4 %, для сорта II — 0,6 % и для сорта III — 0,8 %.

На хромовый ангидрид плавленный технический перечислены четыре сорта хромового ангидрида: S, I, II и III. Содержание серной кислоты не должно превышать для сорта S — 0,1 %, для сорта I — 0,4 %, для сорта II — 0,6 % и для сорта III — 0,8 %.

На каждой упаковке должна находиться надпись с обозначением сорта хромового ангидрида. Если потребитель не знает, каким хромовым ангидридом он располагает, он должен отправить пробу приобретенного товара на анализ. Если это невозможно, то надо подготовить ванну из хромового ангидрида, не добавляя сразу серной кислоты, лишь только сахар (1 г/л).

После нагрева до рабочей температуры проводят пробное хромирование изделий, покрытых блестящим никелем. Если на поверхности появляются радужные налеты, то это означает, что в ванне недостаток серной кислоты. Необходимо добавить на каждые 100 л ванны 25 см3 20 %-ной серной кислоты. После тщательного переметывания ванны возобновляют пробное хромирование, а если радужные налеты остаются и дальше, то необходимо добавить в ванну новую порцию кислоты. Эти операции повторяют до тех пор, пока радужный налет перестает появляться и начнет осаждаться нормальное хромовое покрытие.

Эти операции повторяют до тех пор, пока радужный налет перестает появляться и начнет осаждаться нормальное хромовое покрытие.

Встречаются поставки хромового ангидрида, содержащие >1 % серной кислоты. Это проявляется в виде низкой кроющей способности хромовой ванны. Химический анализ покажет истинную концентрацию серной кислоты, избыток которой необходимо уменьшить, добавив ~2 г карбоната бария на каждый грамм серной кислоты. Более подробные сведения приведены при рассмотрении поддержания стабильности и регенерации хромовой ванны.

Декоративное хромирование

Традиционные ванны для декоративного хромирования в 1 л содержат ~400 г СгО3 и 4 г h3SO4, что связано прежде всего с высокой электропроводностью ванны, позволяющей достигать очень большой плотности тока при относительно невысоком напряжении. Высококонцентрированные ванны характеризуются также хорошей кроющей способностью изделий сложной формы. В них блестящее покрытие образуется уже при 35—40 °C и 15—20 А/дм2, что немаловажно.

Общая тенденция к экономии материалов и снижению степени загрязнения сточных вод требует применения ванн с меньшим содержанием хромового ангидрида. Во многих мастерских с успехом применяют универсальную ванну, содержащую хромовый ангидрид 250 г/л для функционального и декоративного хромирования. Для нанесения только декоративных покрытий можно использовать ванну, содержащую хромовый ангидрид 300 г/л и серную кислоту (3 г/л), что позволит работать при 40 °С, ~20 А/дм2. Уже само снижение температуры равнозначно экономии энергии.

Декоративные хромовые покрытия наносят преимущественно на блестящий никель сразу же после никелирования и тщательной промывки. Следует избегать длительных перерывов, приводящих к высыханию никелевого покрытия под воздействием воздуха и его пассивации. Пассивированный никель активируют катодной обработкой несколько минут в ванне для электролитического обезжиривания и краткой выдержкой в разбавленной серной кислоте. При хромировании никелевых покрытий, отполированных механическим способом, активация серной кислотой обязательна.

Перед погружением в ванну детали следует подогреть в воде с температурой ванны хромирования, так как на холодной поверхности осаждается матовое покрытие. Некоторые работники без горячей промывки погружают изделие в ванну для хромирования при выключенном токе, ожидая, пока не нагреется поверхность изделий. Такой порядок хромирования допустим лишь при функциональном хромировании, когда предварительное анодное травление предупреждает пассивацию, но при декоративном хромировании передержка изделий без тока может привести к пассивации. При хромировании медных и латунных изделий, отполированных до высокой степени чистоты, предварительный нагрев в воде необходим, так как нагрев в самой ванне хромирования приводит к матовой поверхности.

Плотность тока при декоративном хромировании достигает 15—20 А/дм2, а температура 40—50 °С. Самые эффективные параметры выбираются экспериментально. В начале хромирования изделий сложной формы подают ток значительной плотности, чтобы наложить слои хрома в углубленных местах, а через несколько секунд уменьшают постепенно плотность тока до минимального значения. Следует учитывать, что начальный сильный удар током может привести к пригару покрытия в местах, находящихся близко от анодов, а поэтому параметры этого удара следует определить экспериментально.

Следует учитывать, что начальный сильный удар током может привести к пригару покрытия в местах, находящихся близко от анодов, а поэтому параметры этого удара следует определить экспериментально.

В соответствии с основами гальванотехники следовало бы выбирать плотность тока в зависимости от величины поверхности одной загрузки. Предпосылка на первый взгляд очень простая, но в случае изделий сложного профиля подсчет поверхности затруднен.

На промышленных предприятиях этим занимаются конструкторские или технологические бюро, но в ремесленных мастерских гальваник должен рассчитывать лишь на собственную сообразительность и зрительную память, четко фиксировать показания вольтметра и амперметра, помнить требуемые значения и со временем он будет довольно неплохо обходиться без трудоемкого подсчета поверхности. Однако при серийном производстве необходимо вычислить поверхность всей загрузки, учитывая и неизолированные поверхности подвесок.

Функциональное хромирование

Целью функционального хромирования является придание поверхности металлического изделия специальных физических или химических свойств, например, большой твердости, износостойкости, сопротивления воздействию некоторых химических веществ и т. д.

д.

Хром наносится преимущественно на стальную подложку, обработанную механически и термически. Твердость хромового покрытия полезна при очень мягкой подложке. Если твердость материала подложки невозможно повысить, то хромовое покрытие должно быть настолько толстым, чтобы самостоятельно противодействовать механическим нагрузкам.

Режущий инструмент покрывают тонкими (5—10 мкм) слоями. На самом острие хромовое покрытие сошлифовывается. Толщина хромового покрытия на формах для пластмасс 10—25 мкм. Использованные калибры покрывают избытком хрома по толщине и затем сошлифовывают до заданного размера. Подобным образом поступают с изношенными деталями машин.

Хромовые покрытия можно без труда наносить на стали и сплавы меди многих марок. Стальные детали твердостью HRC 40 перед хромированием следует термически обрабатывать для снятия внутренних напряжений. Температура 1—2 ч нагрева достигает 180—200 °С. Для обезжиривания стали применяют общеизвестные щелочные ванны. Углеродистые и молибденовые стали обезжиривают на аноде, а хромоникелевые и быстрорежущие стали — химическим способом. Часто применяют старый и апробированный метод обезжиривания в венской извести.

Часто применяют старый и апробированный метод обезжиривания в венской извести.

Химическое, а также и электролитическое обезжиривание производятся на изделиях еще перед выполнением добавочных операций, таких как изолирование, монтаж вспомогательных анодов, экранов и т, д., так как остатки обезжиривающих растворов ванн, остающиеся в щелях вспомогательных устройств отрицательно влияют на качество хромовых покрытий.

Поверхность, не подлежащая хромированию, покрывается химически стойким лаком, который, однако, при длительном хромировании не пригоден. Эффективным способом является обмотка изделий поливинилхлоридом или свинцовой фольгой. Этот последний способ оправдан в том случае, когда фольга служит в качестве добавочного катода, предупреждающего рост дендритов, на границе сталь—фольга.

Если в изделиях, предназначенных для хромирования, имеются отверстия, не подлежащие хромированию, то их следует заполнить свинцовыми пробками или пробками из пластмассы. Резина непригодна для этого, так как она растворяется в хромовой кислоте.