Технология плазменной сварки: Плазменная сварка | Рудетранс

Содержание

что это такое, схема, принцип работы, преимущества и отличия от других видов сварки

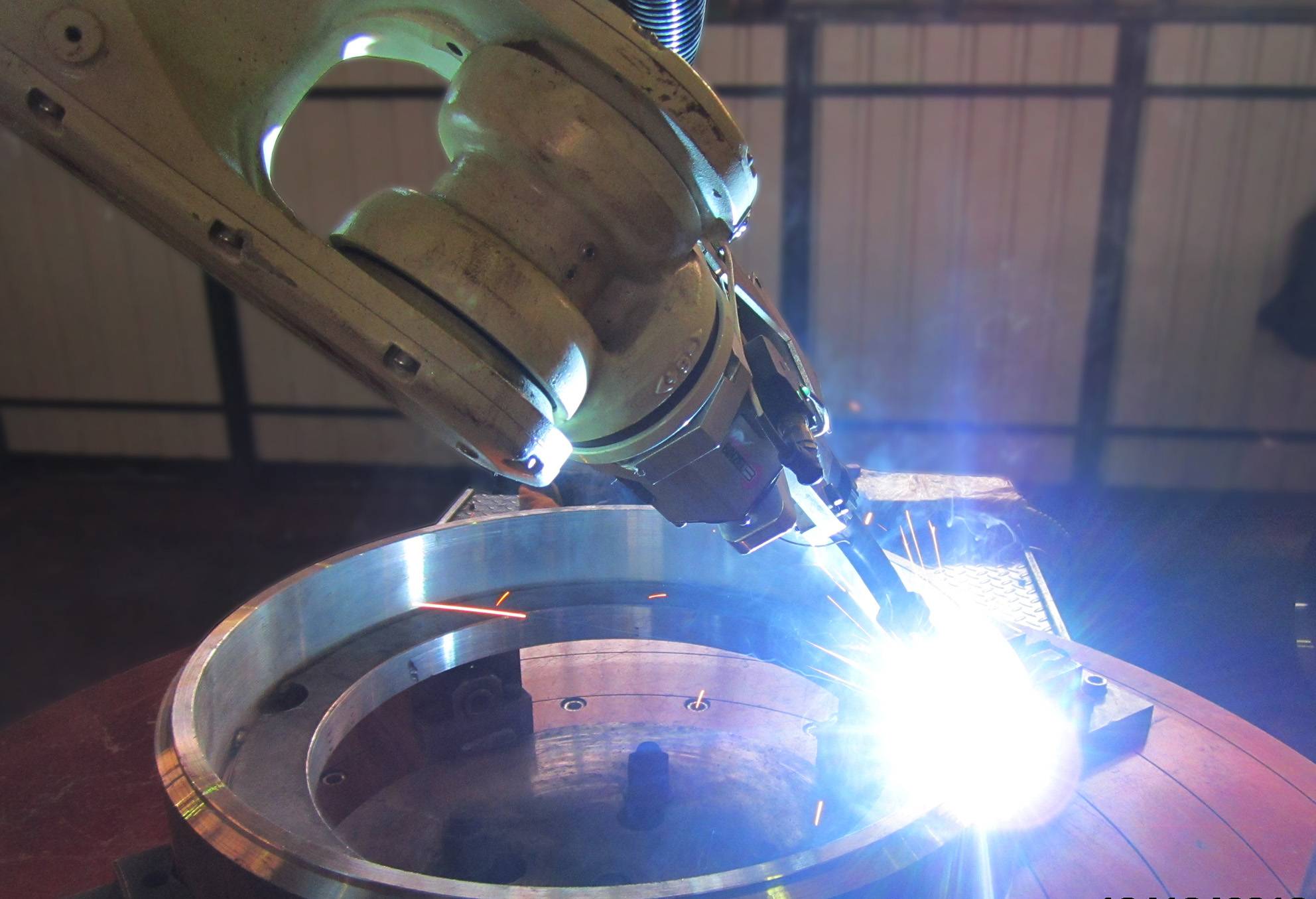

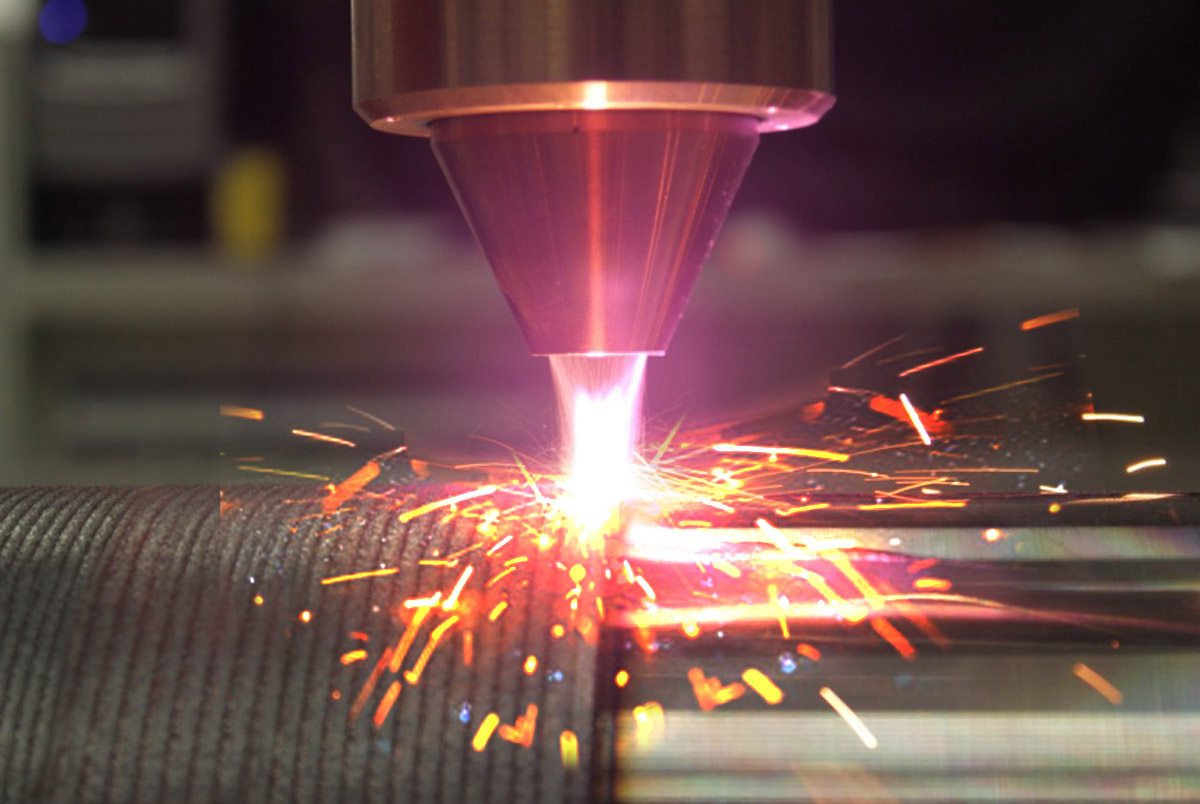

Плазменная сварка (PAW сварка — Plasma Arc Welding) – это сварка плавлением металла, нагрев которого проводится направленным потоком сжатого ионизированного газа (плазмы).

Данная технология известна еще с советских времен — 80-х годов прошлого столетия, существенное развитие получила на Западе и за время своего существования претерпела множество изменений в лучшую сторону.

Так, например, источники стали производить инверторными, программируемыми, плазматроны заметно уменьшились в габаритах, технологические возможности расширились, сильный шум, который присутствовал раньше при сварке, отсутствует.

Промышленный источник плазменной сварки состоит из двух инверторов – вспомогательного и основного. Именно это является в том числе причиной, почему плазменные источники дороже аргонодуговых. НО при этом они имеют большие преимущества по сравнению с TIG сваркой.

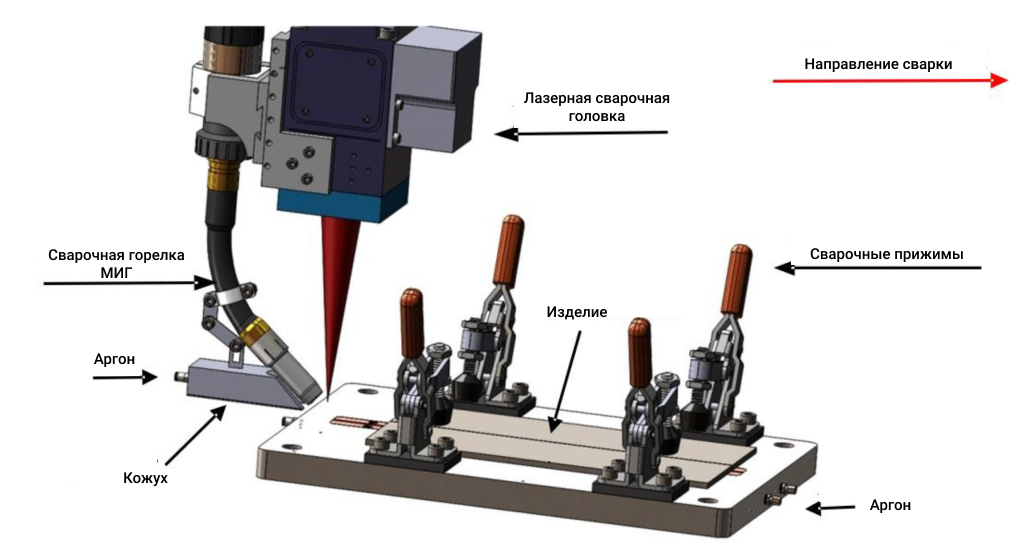

Схема классического промышленного аппарата плазменной сварки

Вспомогательный инвертор зажигает дугу между вольфрамовым электродом и соплом, которая затем выдувается, и в работу включается основной инвертор, который уже обеспечивает поддержание и регулировку сварочного процесса. Именно благодаря наличию малоамперной 3-15 А вспомогательной дуги поджиг осуществляется на плазме всегда стабильно в отличие от аргонодуговой TIG сварки. Особенно это заметно при сварке алюминия и при сварке/пайке оцинкованных сталей, где при ТИГ сварке электрод разрушается и загрязняется, а при плазме стойкость электрода в 30-40 раз выше, т.к. электрод «спрятан» за плазменным соплом и помимо этого обдувается сжатым газом аргоном.

Благодаря наличию плазменного сопла и подачи сжатого газа аргона, сварочная дуга сжимается, становится узконаправленной, а не свободно горящей как при ТИГ, поэтому иногда плазменную сварку называют «аргонодуговая сварка сжатой дугой». Из-за того, что дуга при TIG сварке является свободной, при ТИГе существуют проблемы, когда при нахлесточном шве дуга переходит на верхнюю кромку, то же происходит и при стыковой сварке, когда один лист в зажатом состоянии выше другого, в этом случае — прожог или непровар. При плазме прожога или непровара не происходит из-за сжатой дуги.

Из-за того, что дуга при TIG сварке является свободной, при ТИГе существуют проблемы, когда при нахлесточном шве дуга переходит на верхнюю кромку, то же происходит и при стыковой сварке, когда один лист в зажатом состоянии выше другого, в этом случае — прожог или непровар. При плазме прожога или непровара не происходит из-за сжатой дуги.

Говоря простым языком, плазменная сварка – это доработанная аргонодуговая сварка.

По качеству плазменная сварка по праву занимает положение между аргонодуговой и лазерной сваркой.

Отличия от других видов сварки

Главные отличия плазменной сварки от аргонодуговой и полуавтоматической МИГ/МАГ наглядно показаны на рисунке. Применение плазменной сварки помогает решить такие вопросы как образование брызг и пор, непровар и большой расход сварочной проволоки, повреждение электрода и коробление изделия.

Виды плазменной сварки

- Шовная плазменная сварка

- Точечная плазменная сварка

Свариваемые материалы

— нержавеющие стали

— низкоуглеродистые стали

— оцинкованные стали

— титан

— медь, бронза, латунь

— сплавы алюминия (для источника PMI 350AC)

— для оцинкованных сталей также возможен процесс плазма-пайки

Преимущества технологии плазменной сварки

- повышение производительности процессов сварки в 2-3 раза, cкорость сварки до 4 м/мин;

- повышение качества сварочных швов, швы более узкие, можно варить с усилением и без;

- отсутствие брызг в отличие от полуавтоматической МИГ/МАГ сварки и большая экономия на сварочной проволоке, т.

к. варим без разделки и ток и скорость подачи проволоки при плазме – независимы;

к. варим без разделки и ток и скорость подачи проволоки при плазме – независимы; - малая зона термического влияния, благодаря механическому сжатию плазменным соплом, вследствие этого незначительный нагрев основного металла и минимизация коробления после и во время сварки;

- глубокое проплавление в стыковом соединении, сварка проникающей дугой без разделки до 8 мм. По сравнению с МИГ и ТИГ плазменная сварка не имеет конкурентов по качеству и производительности на диапазоне толщин от 3 до 8 мм;

- гладкая поверхность швов, не требующая дополнительной обработки;

- высокая надёжность зажигания основной дуги благодаря наличию вспомогательной;

- отсутствие включений вольфрама в сварном соединении;

- высокая стойкость расходных материалов.

Более подробно о применении и преимуществах плазменной шовной и плазменной точечной сварки можно прочитать в статьях:

«Плазменная шовная сварка: особенности и преимущества шовной плазменной сварки при сварке различных материалов»

«Плазменная точечная сварка: особенности, преимущества и применение»

| К статье «Установки для плазменной сварки продольных швов компании SBI, Австрия, их отличия и преимущества» |

принцип работы установки и в чем заключается сущность работы плазмотрона

Из большого многообразия методов обработки – плазменная сварка является наиболее распространенной.

В первую очередь это обусловлено тем, что в современной промышленности довольно часто используется нержавеющая сталь, цветные металлы и их сплавы, для которых применение других видов обработки малоэффективно.

Современное оборудование обеспечивает высокую продуктивность в сравнении с другими технологиями.

Содержание

- Достоинства и недостатки плазменной сварки

- Разновидности

- Характеристики

- Устройство и принцип работы

- Технология сварки

- Используемое оборудование

- Итог

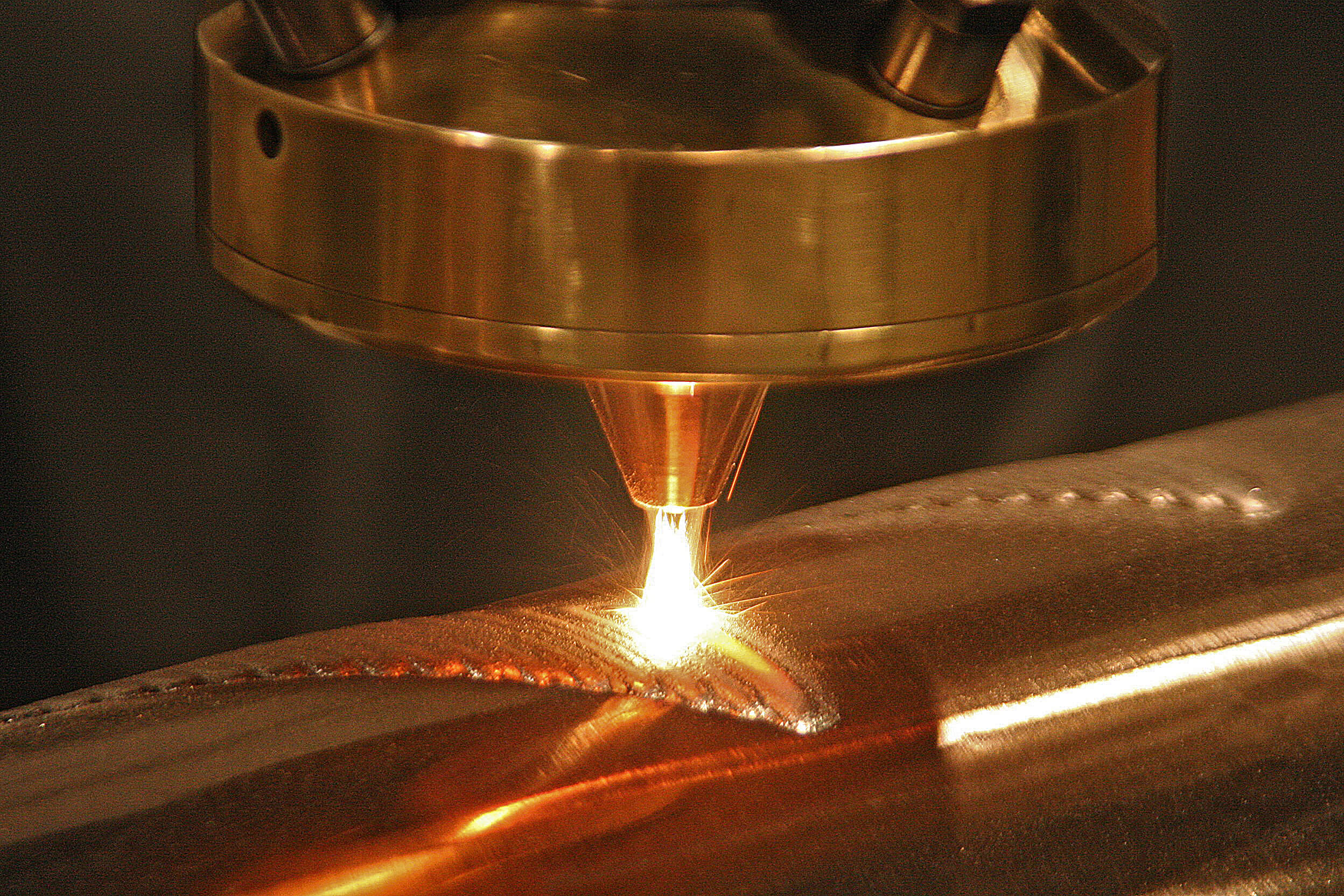

Итак, что такое плазменная ? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Если используется компрессор, тогда достаточно только электричества.

Для работы необходимо менять лишь плазмотрон и электроды. На этом обслуживание оборудования такого типа и заканчивается. В то время как для других типов сварок необходимо выполнять большее количество работ по уходу. Кроме того они являются более взрывоопасными.

Особенности сварки плазмой.

К основным достоинствам данных аппаратов можно отнести:

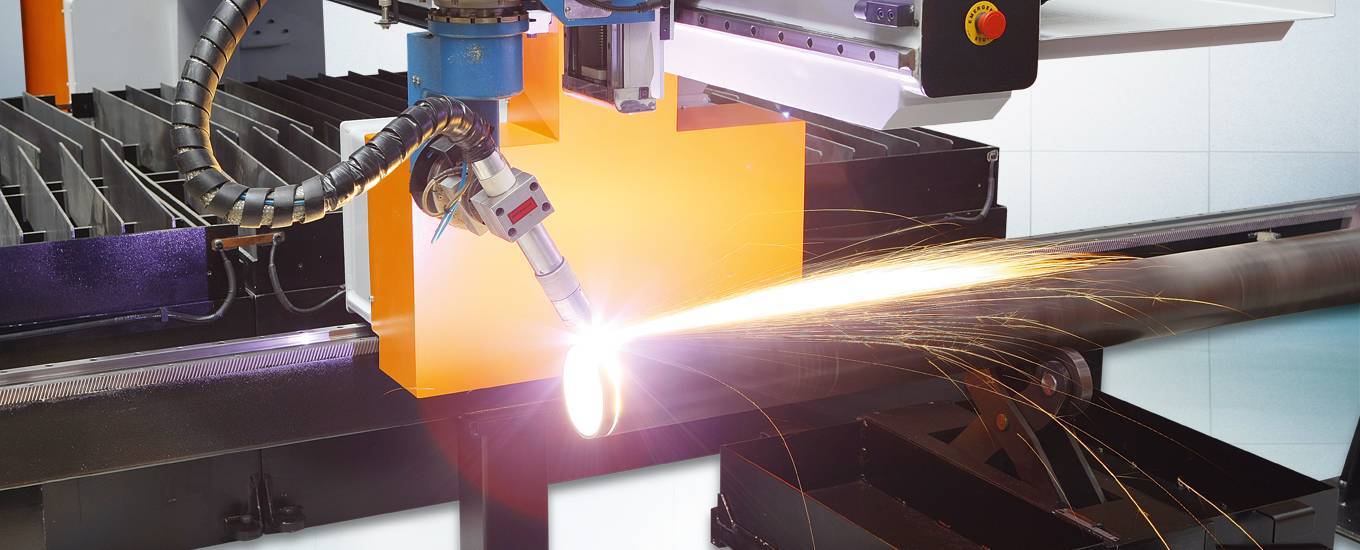

- высокую скорость резки металлов;

- возможность использования аппарата практически со всеми металлами и сплавами;

- высокая точность и качество шва;

- более низкая стоимость работ по сравнению с другими методами;

- отсутствие деформаций металла при обработке плазмой;

- высокий уровень безопасности выполнения работ.

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

- микроплазменная;

- на средних токах;

- на больших токах.

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.

Данный вариант технологии наиболее эффективен для соединения тонких деталей толщиной до полутора миллиметров. При этом диаметр дуги не превышает 2 мм. Это позволяет сфокусировать тепло в достаточно маленькой области и не нагревать соседние участки.

Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

- непрерывный;

- импульсный;

- непрерывный обратной полярности.

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

Выполнять сварочные работы можно как с присадочным материалом, так и без него.

Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Характеристики

Принцип работы плазменной сварки дает понять, что ее лучше всего использовать для тонких материалов, нержавеющей стали, цветных металлов и сплавов на их основе. Стоит сразу отметить, что во многих случаях использование других технологий, не представляется возможным.

Стоит сразу отметить, что во многих случаях использование других технологий, не представляется возможным.

В то же время в металлургии и других областях промышленности необходимо выполнять работы именно с такими изделиями.

Схема технологии сварки плазмой.

К основным характеристикам дуги микроплазменной сварки относятся:

- цилиндрическая форма;

- концентрация энергии в небольшой области;

- маленький угол расхождения потока;

- невосприимчивость к изменению расстояния между плазмотроном и изделием;

- высокая безопасность зажигания.

Все перечисленные выше характеристики являются одновременно и достоинствами метода. Например, цилиндрическая форма и возможность увеличения длины позволяет осуществлять сварочные работы даже в самых труднодоступных местах.

Также особенности технологии упрощают проведение сварки при наличии колебаний изделий, за счет нечувствительности к изменению расстояния.

Устройство и принцип работы

Особенности аппарата для сварки плазмой.

Плазменная сварка характеризуется следующим принципом работы: она основана на формировании дуги посредством осциллятора. Приборы функционируют на токах прямой полярности, которые и питают дугу. Она, в свою очередь, образует плазму.

С использованием данной можно осуществлять резку или соединение любых типов металлов и сплавов во всех пространственных положениях.

Плазма формируется из газов, в качестве которых используют аргон или гелий. Они же выполняют и защитные функции. Это исключает косвенное влияние оксида на изделие при плазменной сварке.

Метод характеризуется незначительной чувствительностью к изменению длины дуги. При этом возможно соединение деталей толщиной более пятнадцати миллиметров без скоса кромок.

Это становится возможным благодаря сквозному прорезанию детали. В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

Данная технология позволяет осуществлять различные типы соединений. Наибольшее преимущество заключается в возможности сваривания листового металла без разделывания кромок и использования припоя.

Технология сварки

Специфика метода плазменно-дуговой технологии сварки состоит в том, что в область соединения подается плазма из специальной горелки – плазмотрона. В некоторых случаях, если необходимо, может быть использован аргон или гелий для создания инертной среды в области стыка деталей.

Чертеж сварочного аппарата.

Вся энергия концентрируется в плазменной струе. За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

Если во время данной процедуры соединение защитить инертным газом, то можно получить высококачественный шов, который не потребует дополнительной ручной обработки.

Корпус выполняется из стали, анод – из меди. Последний охлаждается водой. Дуга питается газом, подающимся под большим давлением в полость между анодом и катодом.

В то же время важно иметь в виду, что аргон не ионизируется. Он быстро улетучивается, смешиваясь с воздухом. Чтобы он надежно выполнял свои защитные функции, необходимо придерживаться определенного расстояния между горелкой и деталью.

Поскольку метод обеспечивает высокий нагрев только в области стыка, это может привести и к нежелательным последствиям. Иногда приходится изделие предварительно прогревать или использовать несколько горелок, чтобы избежать резкого перепада температур по поверхности материала.

При использовании микроплазменной сварки удается получать качественные швы на тонких материалах. Реализация данной технологии возможна даже без использования присадочной проволоки.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.

Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

- тип воздействия;

- способ стабилизации дуги;

- сила тока.

По своим возможностям плазменная дуга уступает пальму первенства только лишь нескольким технологиям, основанным на лазерном и электронном лучах. В сравнении с другими методами, плазменный отличается более высокой эффективностью и производительностью.

В сравнении с другими методами, плазменный отличается более высокой эффективностью и производительностью.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для , так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Итог

Плазменная технология сварки является единственно возможным и доступным методом обработки некоторых металлов и сплавов. Особенно это относится к нержавеющим сталям, меди, латуни и т.д. Данный метод позволяет получать качественные, надежные и тонкие швы, а также осуществлять резку с высокой эффективностью.

Отдельное применение она нашла в соединении тонколистового металла без использования присадочной проволоки. Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

Что такое плазменная сварка? — TWI

Плазменно-дуговая сварка (PAW) представляет собой процесс дуговой сварки, очень похожий на сварку TIG, поскольку дуга образуется между заостренным вольфрамовым электродом и заготовкой. Однако, поместив электрод внутри корпуса горелки, плазменную дугу можно отделить от оболочки защитного газа. Затем плазма пропускается через тонкое медное сопло, которое сужает дугу.

За счет изменения диаметра отверстия и расхода плазмообразующего газа можно получить три режима работы —

Микроплазменная сварка (0,1–15 А)

Микроплазма используется для сварки тонких листов (толщиной до 0,1 мм), а также профилей из проволоки и сетки. Игольчатая жесткая дуга сводит к минимуму отклонение и искажение дуги.

Игольчатая жесткая дуга сводит к минимуму отклонение и искажение дуги.

Сварка на среднем токе (15–200 А)

При использовании в режиме плавления это альтернатива обычной сварке TIG. Преимуществами являются более глубокое проникновение (из-за более высокого потока плазменного газа), большая устойчивость к загрязнению поверхности, включая покрытия (электрод находится внутри корпуса горелки) и лучшая устойчивость к изменениям расстояния между электродом и заготовкой без значительного изменения подводимого тепла.

Сварка с отверстием под ключ (более 100 А)

За счет увеличения сварочного тока и потока плазменного газа создается очень мощный плазменный луч, который может обеспечить полное проникновение в материал, как при лазерной или электронно-лучевой сварке. Во время сварки образуется замочная скважина, которая постепенно прорезает металл, а расплавленная сварочная ванна течет позади, образуя сварной шов под действием сил поверхностного натяжения. Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Плазменная дуга обычно работает с источником питания постоянного тока с постоянной (падающей) характеристикой тока. Поскольку его уникальные рабочие характеристики обусловлены особым расположением горелки и раздельными потоками плазмы и защитного газа, к обычному источнику питания TIG можно добавить консоль управления плазмой. Также доступны специализированные плазменные системы.

Хотя дуга зажигается с помощью ВЧ, сначала она образуется между электродом и плазменным соплом. Эта «пилотная» дуга удерживается в корпусе горелки до тех пор, пока она не потребуется для сварки, а затем переносится на заготовку. Система вспомогательной дуги обеспечивает надежное зажигание дуги, а поскольку вспомогательная дуга поддерживается между сварными швами, это устраняет необходимость повторного зажигания ВЧ, которое может вызвать электрические помехи.

Электрод, используемый для плазменного процесса, изготовлен из вольфрама и 2% тория, а плазменное сопло выполнено из меди. Диаметр отверстия плазменного сопла имеет решающее значение, и слишком малый диаметр отверстия для текущего уровня и расхода плазменного газа приведет к чрезмерной эрозии сопла или даже к плавлению.

Обычные комбинации газов: аргон в качестве плазмообразующего газа с аргоном или аргоном плюс от 2 до 5% водорода в качестве защитного газа. Гелий можно использовать в качестве плазменного газа, но поскольку он более горячий, это снижает номинальный ток сопла. Меньшая масса гелия также может затруднить режим замочной скважины. Смеси гелия с аргоном используются в качестве защитного газа для таких материалов, как медь.

Дополнительная информация

Профессия сварщика 18: Оборудование для плазменной сварки.

[объект HTMLImageElement]

Подходит ли плазменная сварка | См. Система плазменной сварки | Запросить цену |

Резюме

Плазменно-дуговая сварка

(PAW) была изобретена и запатентована в 1953 году Робертом М. Гейджем в лаборатории Linde/Union Carbide в Буффало, штат Нью-Йорк. Около 10 лет разработки и несколько последующих патентов потребовалось, прежде чем устройства были представлены на рынке в 1964 году.

Гейджем в лаборатории Linde/Union Carbide в Буффало, штат Нью-Йорк. Около 10 лет разработки и несколько последующих патентов потребовалось, прежде чем устройства были представлены на рынке в 1964 году.

Процесс плазменной сварки был введен в сварочную промышленность как метод улучшения контроля над процессом дуговой сварки в более низких диапазонах тока. Сегодня плазма сохраняет первоначальные преимущества, которые она принесла в промышленность, обеспечивая повышенный уровень контроля и точности для производства высококачественных сварных швов в миниатюрных или прецизионных приложениях и обеспечения длительного срока службы электродов для высоких производственных требований.

Плазменный процесс одинаково подходит как для ручного, так и для автоматического применения. Он использовался в различных операциях, начиная от сварки больших объемов полосового металла и заканчивая точной сваркой хирургических инструментов, автоматическим ремонтом лопаток реактивных двигателей и ручной сваркой кухонного оборудования для пищевой и молочной промышленности.

Как работает плазменная сварка

Плазма представляет собой газ, нагретый до чрезвычайно высокой температуры и ионизированный так, что он становится электропроводным. Подобно GTAW (Tig), процесс плазменной дуговой сварки использует эту плазму для передачи электрической дуги на заготовку. Свариваемый металл плавится под действием сильного тепла дуги и сплавляется.

В плазменной сварочной горелке вольфрамовый электрод расположен внутри медного сопла с небольшим отверстием на конце. Между электродом горелки и кончиком сопла зажигается дежурная дуга. Затем эта дуга переносится на свариваемый металл.

Направляя плазмообразующий газ и дугу через суженное отверстие, горелка обеспечивает высокую концентрацию тепла на небольшой площади. Благодаря высокопроизводительному сварочному оборудованию плазменный процесс обеспечивает исключительно высокое качество сварных швов.

Плазмообразующие газы обычно представляют собой аргон. В горелке также используется вторичный газ, аргон, аргон/водород или гелий, которые помогают защитить расплавленную сварочную ванну, сводя к минимуму окисление сварного шва.

Список необходимого оборудования

- Блок питания

- Plasma Console (иногда внешняя, иногда встроенная)

- Рециркулятор воды (иногда внешний, иногда встроенный)

- Горелка для плазменной сварки

- Комплект принадлежностей для горелки (наконечники, керамика, цанги, калибры для настройки электродов)

Перечень характеристик и преимуществ плазменной сварки

| Особенность | Пособие |

| P защищенный электрод | Защищенный электрод обеспечивает меньшее загрязнение электрода. Это особенно полезно при сварке материалов, которые выделяют газ при сварке и загрязняют незащищенный электрод GTAW. |

| L преимущество длины дуги за счет формы дуги и равномерного распределения тепла | Расстояние отступа дуги не так критично, как в GTAW. Обеспечивает хорошую консистенцию сварного шва. В 99 % приложений AVC не требуется, иногда даже с подачей проволоки. В 99 % приложений AVC не требуется, иногда даже с подачей проволоки. |

| RC передача щадящая и равномерная | Предназначен для сварки тонколистового металла, тонкой проволоки и миниатюрных компонентов, где резкое начало дуги GTAW может повредить свариваемую деталь. |

| S настольная дуга при сварке | Уменьшает отклонение дуги. Дуговая сварка там, где это необходимо. Позволяет использовать инструменты для зажигания дуги в непосредственной близости от сварного шва для оптимального отвода тепла. |

| M Незначительный высокочастотный шум при сварке | Минимальный высокочастотный шум после запуска вспомогательной дуги, что позволяет использовать плазму с ЧПУ. Еще одно преимущество заключается в сварочных работах, связанных с герметичным уплотнением электронных компонентов, где зажигание дуги GTAW может вызвать электрические помехи, которые могут повредить внутренние электронные компоненты свариваемого компонента. |

| Плотность энергии rc достигает в 3 раза больше, чем у Tig | Обеспечивает меньшую деформацию сварного шва и сварные швы меньшего размера. Обеспечивает высокую скорость сварки |

| Вт Старое время короче 0,005 секунды | Чрезвычайно короткое и точное время сварки, возможное для точечной сварки тонкой проволоки, точное время сварки в сочетании с прецизионными устройствами перемещения обеспечивают воспроизводимые положения начала и окончания сварки. |

| E Варианты оснащения до 10 000 Гц | Предлагает широкий выбор вариантов импульсного режима для различных целей. пульсирующие приложения. |

| L Низкая сила тока, художественная сварка (от 0,05 А) | Обеспечивает сварку миниатюрных компонентов или хороший контроль при спуске к кромке сварного шва. |

| D диаметр дуги, выбранный через отверстие сопла | Эта функция помогает прогнозировать размер сварного шва. |

Функции, преимущества и области применения

Характеристики

| Р | Защищенный электрод, предлагает долгое время перед обслуживанием электрода (обычно одна 8-часовая смена) |

| л | Возможность сварки при малой силе тока (до 0,05 А) |

| А | Постоянство дуги и плавный пуск дуги обеспечивают стабильное качество сварных швов раз за разом |

| С | Стабильная дуга при зажигании дуги и сварке с малой силой тока |

| М | Минимальные проблемы с высокочастотным шумом, ВЧ только при запуске вспомогательной дуги, не для каждого сварного шва |

| А | Плотность энергии дуги в 3 раза выше, чем у GTAW. Возможны более высокие скорости сварки Возможны более высокие скорости сварки |

| Вт | Время сварки всего 5 мс (0,005 с) |

| Е | Плотность энергии уменьшает зону термического влияния, улучшает качество сварки |

| л | Преимущество длины дуги за счет формы дуги и равномерного распределения тепла |

| Д | Диаметр дуги, выбранный через отверстие сопла |

Преимущества

Полный список причин для использования процесса плазменной сварки очень длинный, но его можно свести к трем основным характеристикам, при которых клиенты хотят получить преимущества по крайней мере одной функции.

- Точность: Плазменный процесс, как правило, более точен, чем обычная дуга TIG (помните, что усовершенствованные источники питания могут создавать дугу, отличную от обычной дуги TIG).

Плазма предлагает следующие преимущества по сравнению с обычной дугой TIG:

Плазма предлагает следующие преимущества по сравнению с обычной дугой TIG:- Стабильная концентрированная дуга

- Прощение вариаций длины дуги (Tig +/- 5%, Plasma +/- 15%)

- Сварка мелких деталей:

- Низкая сила тока (многие источники питания плазмы снижаются до 0,1 ампера)

- Стабильный при малых токах

- Плавный перенос дуги (запуск дуги) без высокочастотного шума.

- Возможно короткое время сварки (для точечной сварки — проволочные направители, трубки и т. д.)

- Высокопроизводительная сварка:

- Долгий срок службы электрода обеспечивает намного больше часов сварки, чем TIG, прежде чем произойдет загрязнение электрода.

Во многих областях применения многие уникальные преимущества плазмы в совокупности улучшают общий процесс сварки.

приложений

Сварка мелких деталей: Плазменный процесс позволяет плавно, но постоянно запускать дугу на кончике проволоки или других мелких компонентах и выполнять повторяемые сварные швы с очень коротким периодом сварки. Это выгодно при сварке таких компонентов, как иглы, провода, нити накала лампочек, термопары, зонды и некоторые хирургические инструменты.

Это выгодно при сварке таких компонентов, как иглы, провода, нити накала лампочек, термопары, зонды и некоторые хирургические инструменты.

Герметичные компоненты: Медицинские и электронные компоненты часто герметизируются с помощью сварки. Плазменный процесс обеспечивает возможность:

- Уменьшить подвод тепла к детали

- Сварка вблизи хрупких изоляционных уплотнений

- Запуск дуги без высокочастотного электрического шума, который может повредить внутренние электрические компоненты

Применения включают датчики давления и электрические датчики, сильфоны, уплотнения, банки, корпуса, микропереключатели, клапаны, электронные компоненты, двигатели, батареи, миниатюрную трубку к фитингу/фланецу, пищевое и молочное оборудование,

Инструмент для ремонта штампов и пресс-форм: Возникла целая индустрия ремонта, чтобы помочь компаниям, желающим повторно использовать компоненты с небольшими царапинами и вмятинами от неправильного использования или износа. Способность современных микродуговых источников питания плавно запускать дугу малой силы тока и производить ремонт предоставила пользователям уникальную альтернативу обычному ремонту и термообработке. Для ремонта инструментов, штампов и пресс-форм используются процессы микротиговой и микроплазменной сварки. Для внешних кромок плазменный процесс обеспечивает большую стабильность дуги и требует меньше навыков для контроля сварочной ванны. Чтобы добраться до внутренних углов и щелей, процесс TIG позволяет удлинить вольфрамовый сварочный электрод, чтобы улучшить доступ.

Способность современных микродуговых источников питания плавно запускать дугу малой силы тока и производить ремонт предоставила пользователям уникальную альтернативу обычному ремонту и термообработке. Для ремонта инструментов, штампов и пресс-форм используются процессы микротиговой и микроплазменной сварки. Для внешних кромок плазменный процесс обеспечивает большую стабильность дуги и требует меньше навыков для контроля сварочной ванны. Чтобы добраться до внутренних углов и щелей, процесс TIG позволяет удлинить вольфрамовый сварочный электрод, чтобы улучшить доступ.

Сварка полосовым металлом: Плазменный процесс обеспечивает возможность последовательного переноса дуги на заготовку и сварку до краев сварного шва. В автоматических приложениях для длинных сварных швов не требуется управление расстоянием дуги, и процесс требует меньшего обслуживания компонентов горелки. Это особенно выгодно при работе с большими объемами, когда материал выделяет газы или имеет поверхностные загрязнения.

Сварка трубных заводов: Трубные заводы производят трубы, беря непрерывную полосу материала и прокатывая края вверх до тех пор, пока края полосы не сойдутся вместе на сварочной станции. В этот момент процесс сварки расплавляет и сплавляет края трубы вместе, и материал выходит из сварочной станции в виде сварной трубы.

Производительность трубопрокатного стана зависит от скорости дуговой сварки и общего времени сварки. Каждый раз, когда мельница останавливается и снова запускается, производится определенное количество лома. Таким образом, наиболее важными проблемами для пользователя трубного завода являются:

- Максимально достижимая скорость сварки трубопрокатного стана.

- Стабильность дуги для оптимального качества сварки и стабильности.

- Максимальное количество часов срока службы наконечника сварочного электрода.

Некоторые трубные заводы используют плазменную сварку, чтобы получить сочетание повышенной скорости сварки, улучшенного проплавления и максимального срока службы электрода.

Сравнение энергопотребления GTAW и плазменной сварки

Ниже приведены результаты испытаний, проведенных с использованием процессов GTAW (Tig) и плазменной сварки на определенной полосе испытуемого материала с целью сравнения подвода энергии при сварке в ванне. Результаты испытаний следует использовать только в качестве общего руководства для сравнения, поскольку инженеры-сварщики могут изменить любой из параметров, указанных ниже, для получения другого результата.

Параметры испытания: ручная сварка, без зажимного устройства, сталь Cr/Ni, толщина 0,102 дюйма. Все значения определены с помощью измерительных приборов.

| GTAW: | 125 А, 12 В, 10,24 дюймов в минуту. (26 см/мин) |

| Плазма: | 75 А, 18 В, 13,38 дюймов в минуту. (34 см/мин) |

| Потребление тепла: | В х А х 60 ------------------ Скорость в см/мин |

| GTAW: |

12 х 125 х 60

------------------ = 3,46 кДж

26 см/мин |

| Потребление тепла: |

18 х 75 х 60

---------------- = 2,38 кДж

34 см/мин |

В дополнение к тому, что возможна более высокая скорость сварки, более низкая погонная энергия дает следующие преимущества:

- Больше согласованности

- Меньше искажений.