Теплоотдача алюминия и латуни: Теплопроводность стали, алюминия, латуни, меди. Теплопроводность меди и алюминия таблица

Содержание

Теплоотдача алюминиевых радиаторов: подробный расчет

Правильно рассчитав теплоотдачу с учетом всех факторов, оказывающих на нее влияние, можно обеспечить нужную температуру помещения и правильную циркуляцию воздуха, которая положительно отразится на настроении и здоровье, находящихся в ней людей.

От чего зависит теплоотдача алюминиевого радиатора

Виды алюминиевых радиаторов:

- Стальные – у них низкие технические характеристики, почти уже не представлены на современном рынке и не пользуются спросом.

- Чугунные по-прежнему высоко оценивают по критериям надежности. Долговечны, многие новые модели эстетично представлены с элементами художественного литья. Такие батареи впишутся в любой дизайн, нет необходимости скрывать их неэстетический вид за экранами.

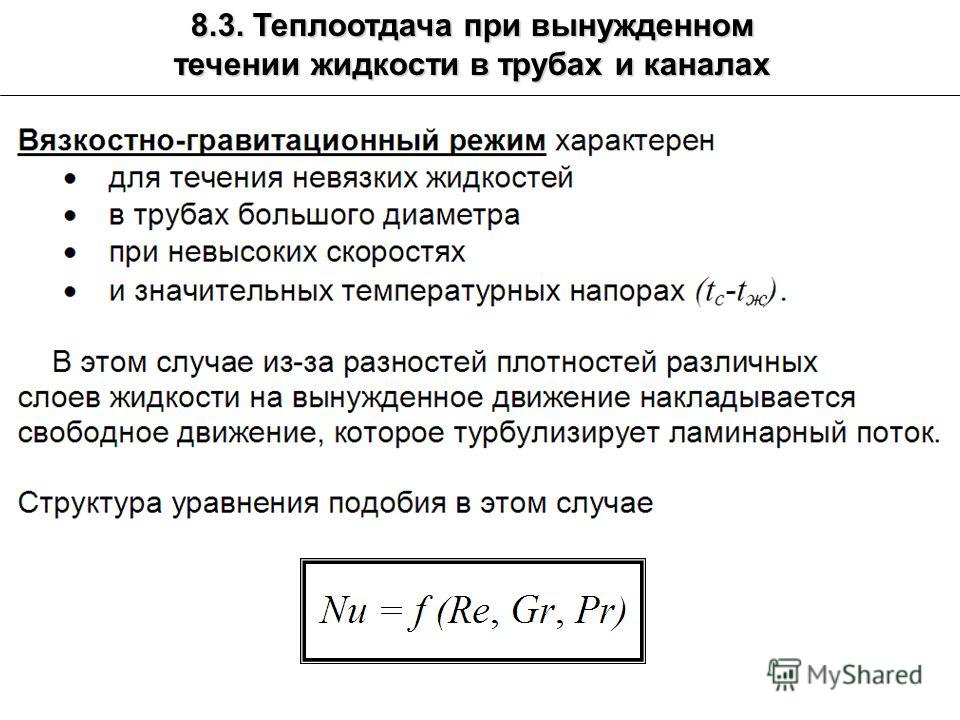

- Алюминиевые – на данный момент самый востребованный вид по техническим характеристикам и ценовой доступности. Отличаются высокой эффективностью и имеют ряд преимуществ.

- Биметаллические – новое поколение, появились совсем недавно, но уже активно пользуются потребительским спросом.

Благодаря качеству и составу из двух металлов являются самыми мощными по эффективности.

Благодаря качеству и составу из двух металлов являются самыми мощными по эффективности.

Не стоит выбирать батарею только по параметрам тепловой мощности. В различных теплосетях показатели рабочего давления будут отличаться, в частных домах давление хладагента около — 2-3 Бар, в квартирах при централизованной системе составляет 5-15 Бар и разнится от этажности.

Скачки давления системы отопления могут повредить неправильно выбранный радиатор, поэтому сравнение стоит провести с учетом прочности отопительного устройства.

Важные характеристики, учитываемые при подборе:

- Мощность при выработке тепла;

- Допустимые параметры давления;

- Внутренний объем емкости радиатора;

- Масса батареи.

Вес радиатора и объем емкости должны учитываться при установке в частных домах. Зная количество воды, проходящее через систему отопления, легко произвести расчет расхода тепловой энергии во время нагревания.

Масса прибора повлияет на выбор крепежа и способа его крепления к стене. В зависимости от материала, из которого она сделана. Например, если стена выполнена из шлакоблоков или бетона, а масса батареи из-за количества секций большая, то и крюк должен быть в состоянии удержать ее вес.

В зависимости от материала, из которого она сделана. Например, если стена выполнена из шлакоблоков или бетона, а масса батареи из-за количества секций большая, то и крюк должен быть в состоянии удержать ее вес.

Достоинства алюминиевых радиаторов:

- большая площадь изделия, обеспечивающая лучший теплообмен;

- небольшая масса и легкий вес;

- высокая теплоотдача;

- соперничают по прочности со стальными и чугунными батареями;

- не нуждаются в покраске и соответствуют современному дизайну интерьеров;

- быстро нагреваются, чем существенно экономят топливо.

Производят батареи из алюминия с помощью литья каждой секции и, как заявляет производитель, выдерживают давление в 15-20 атмосфер. Радиаторы со склеенными в процессе производства секциями — экструдированные — выдерживают нагрузку до 40 атмосфер, но не отличаются прочностью, особенно в местах присоединения.

Секций можно добавить любое количество, они легко присоединяются, но при центральной системе отопления не стоит формировать слишком сложные конструкции.

Теплоотдача одной секции способна отапливать 1,2 куб. м пространства – примерно 120 Вт при температуре 45-50 °C. Сэкономить на электроэнергии позволяет наличие регулятора теплопотока, который изначально предусмотрен в комплектации производителя.

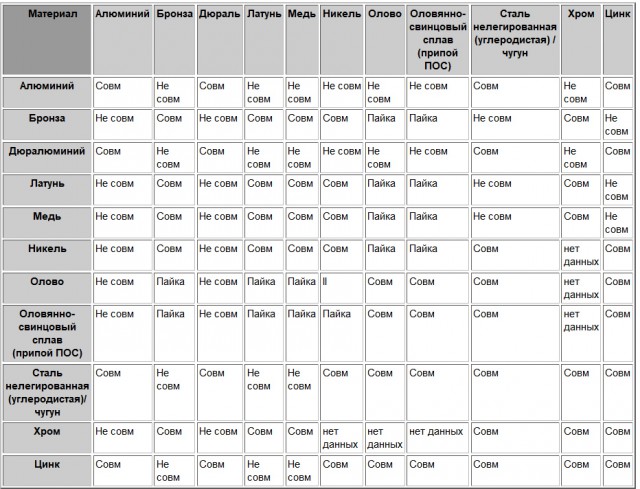

При монтаже не допускается использование медных или стальных комплектующих и труб, это может спровоцировать коррозию.

Увеличить КПД уже смонтированы батарей можно с простых методов — прочистки или перекраски батарей в темные цвета. До 25 процентов увеличит теплоотдачу установка экрана позади радиатора, можно приобрести готовый вариант экрана или же воспользоваться фольгой.

Еще один эффективный вариант — изготовление металлического кожуха, который будет отдавать тепло, полученное при нагреве, даже с уже выключенным отоплением. Мощность батарей можно увеличить, добавив количество секций, результат – повышение теплоотдачи минимум на 10 процентов.

При всех этих положительных параметрах и высоком качестве у алюминиевых батарей низкая цена, что обуславливает положительные отзывы и спрос среди потребителей.

Расчет теплоотдачи радиатора из алюминия

Для расчета теплоотдачи нужно узнать необходимую мощность для обогрева помещения. Затраченное тепло определяют: размер тепла на обогрев 1 м3 помещения составляет 35-40 Вт/м3 это значение умножается на охват помещения.

Внимание! Расчеты приблизительные и служат для примерного ориентирования при выборе радиатора из алюминия.

При расчете используются, указанные в техпаспорте радиатора из алюминия, параметры для расчета теплоотдачи для 1 секции: если фактическая мощность секции при DT = 70, то при температуре помещения 19-20ºС вырабатывается тепло при внутренней температуре батареи 110 ºС, а в обратке 70 ºС.

Ориентируясь на эти данные, видно, что теплоотдача одной секции алюминиевого радиатора с межосевым размером 500 мм и прежней температуре – 200 Вт. Температуры такого уровня обычно не используются, из-за этого мощность отдачи будет меньше.

Аналогичен расчет теплоотдачи алюминиевых радиаторов с межосевым размером 350 мм на квадратный метр помещения.

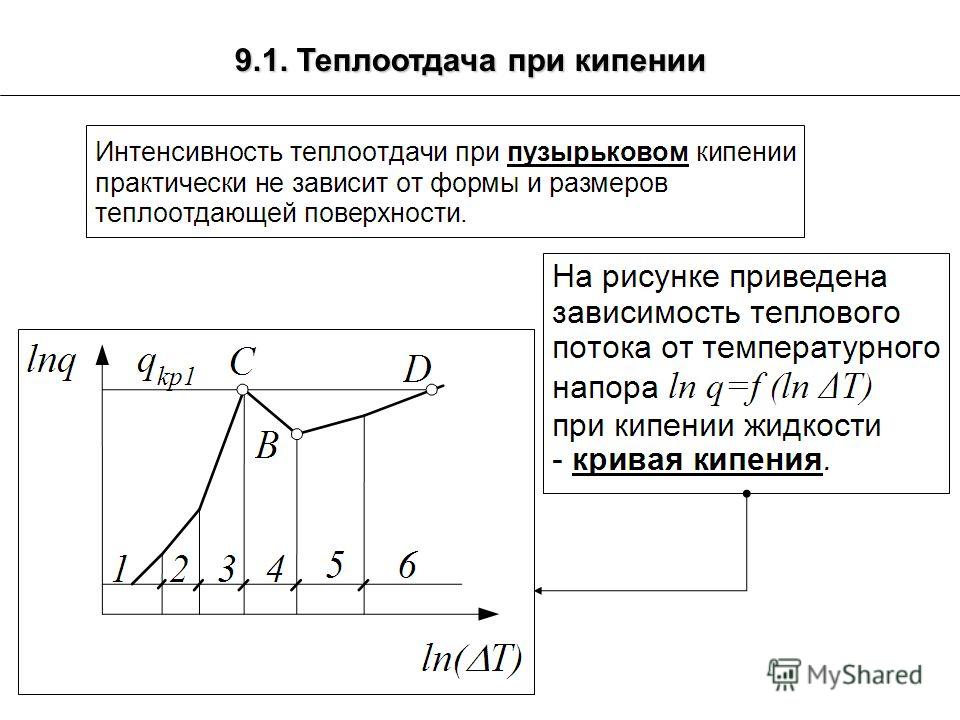

Узнать приближенное к реальному значение теплового поток можно, посчитав DT:

DT = ((Тº поступающей воды + Тº в обратке) / 2) – Тº комнаты

Число, полученное в результате формулы расчета показателей теплоотдачи алюминиевых радиаторов отопления, умножается на коэффициент, приведенный в таблице ниже.

Следуя формуле, где температура помещения 18 ºС, добавив данные теплоносителя, решение будет ((70 + 60) / 2) – 18 = 49,5. Где результат умножается на поправочный коэффициент 0,65, умножаемый на тепловой поток 204 х 0.65 = 132.6 Вт. По данному результату собирается необходимое количество секций.

Недостатки алюминиевых радиаторов

Ограничения к материалу, с которым могут соединяться алюминиевые радиаторы, требовательность к компонентам теплоносителя и однотипность в размерах — их главные недостатки. Проблемы, связанные с возникновением коррозии, можно предотвратить применением оксидной пленки и обработке противокоррозиными агентами во время установки.

Этот вид батарей плохо переносит гидроудары центральной отопительной системы, поэтому рекомендуется к установке в частных домах, а не квартирах.

Чтобы не ошибиться с выбором отопительной системы, стоит воспользоваться консультацией специалиста или нашими примерами расчетов и таблицей.

У алюминиевых батарей много положительных качеств, а также ряд недостатков. Спрос к ним не угасает, благодаря цене и высокому уровню теплоотдачи. При покупке стоит отдать предпочтении отечественным производителям, они учитывают при производстве качество воды, которая повлияет на срок эксплуатации.

На нашем сайте представлен большой выбор качественных алюминиевых радиаторов, посмотрите!

Теплопроводность стали и других сплавов меди, латуни и алюминия, теплопередача

Алюминий представляет собой самый распространенный металл в земной коре. Он относится к группе легких металлов, имеет небольшую плотность и температуру плавления. При этом пластичность и электропроводность находятся на высоком уровне, что обеспечивает его повсеместное использование. Итак, давайте узнаем, каковы удельная температура плавления алюминия и его сплавов (пр. в сравнении с железом и свинцом), тепло- и электропроводность, плотность, другие свойства, а также в чем особенности структуры сплавов алюминия и химического их состава.

Итак, давайте узнаем, каковы удельная температура плавления алюминия и его сплавов (пр. в сравнении с железом и свинцом), тепло- и электропроводность, плотность, другие свойства, а также в чем особенности структуры сплавов алюминия и химического их состава.

Теплопроводность — алюминий

Теплопроводность алюминия выше теплопроводности железа более чем в 3 раза, что приводит к сильному теплоотводу и широкой зоне разогрева металла, прилегающего к шву.

Теплопроводность алюминия в пять раз больше теплопроводности чугуна, и поэтому алюминиевые сплавы часто заменяют чугун при изготовлении поршней двигателей внутреннего сгорания. Кроме того, поршень из алюминиевого сплава, будучи легче чугунного примерно в три раза, облегчает вес конструкции. Металлы с большой теплопроводностью в то же время являются лучшими проводниками электричества.

| Схема аргонового хроматографа фирмы Пай. |

Большая теплоемкость и теплопроводность алюминия обеспечивают равномерную температуру по всей длине трубки.

В виду того что теплопроводность алюминия почти в пять раз выше теплопроводности стали, время нагрева, а следовательно и время вулканизации резиновых смесей в прессформах из этого материала сокращается. Однако следует отметить, что пресс-формы из алюминия быстро изнашиваются, что является их существенным недостатком.

| Влияние легирующих добавок на коэффициент линейного теплового расширения алюминия в присутствии второго. |

Примеси оказывают существенное влияние на теплопроводность алюминия в области низких температур.

Теплопроводность оксидной пленки намного хуже теплопроводности алюминия, но вследствие незначительной толщины пленки это не оказывает заметного влияния на общую теплопроводность изделия.

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза меньше теплопроводности железа. С повышением температуры теплопроводность титана несколько понижается и при 700 С составляет 0 0309 кал / см сек СС.

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза меньше теплопроводности железа. С повышением температуры теплопроводность титана несколько понижается и при 700 С составляет 0 0309 кал / см сек С.

Поэтому, например, теплопроводность титана в 8 — 10 раз меньше теплопроводности алюминия.

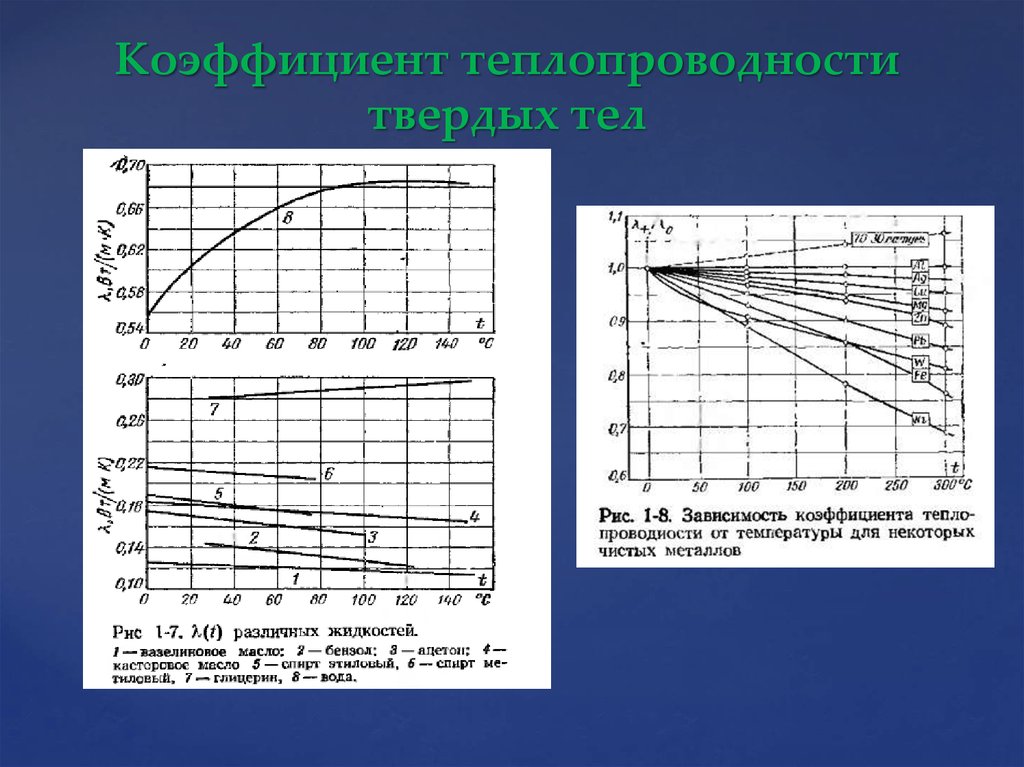

Коэффициент теплопроводности меди, серебра и стали изменяется с температурой незначительно, теплопроводность алюминия возрастает в интервале 0 — 400 С приблизительно в 1 6 раза. При высоких температурах серебро испаряется интенсивнее меди, а медь окисляется и взаимодействует с парами теллуридов. Поэтому для медных шин целесообразно использовать защиту слоем железа. Контакт шин с термоэлементами осуществляется через промежуточные слои, исключающие диффузию материала шины в термоэлектрический материал.

Поэтому, например, теплопроводность титана в 8 — 10 раз меньше теплопроводности алюминия.

Из сопоставления приведенных данных для алюминия с теплофизи-ческими характеристиками щелочных металлов следует, что температура кипения и теплопроводность алюминия значительно больше, а сечение захвата тепловых нейтронов значительно меньше соответствующих величин — для щелочных металлов. Имея в виду, что остальные теплофи-зические характеристики сравниваемых металлов приближенно одинаковы, и учитывая также малую упругость паров алюминия при высоких температурах, можно сделать заключение, что с точки зрения теплофи-зических характеристик алюминий, как теплоноситель, имеет определенные преимущества по сравнению со щелочными металлами при решении задач, связанных с высокой температурой теплоносителя.

Имея в виду, что остальные теплофи-зические характеристики сравниваемых металлов приближенно одинаковы, и учитывая также малую упругость паров алюминия при высоких температурах, можно сделать заключение, что с точки зрения теплофи-зических характеристик алюминий, как теплоноситель, имеет определенные преимущества по сравнению со щелочными металлами при решении задач, связанных с высокой температурой теплоносителя.

Следует подчеркнуть, что так как собственно переходное электрическое сопротивление сварных точек ( RK) очень мало ( оно измеряется долями мком), а теплопроводность алюминия и меди велика, то никогда не происходит перегрева в месте сварки при прохождении тока даже и в тех случаях, когда суммарное сечение сварных точек значительно меньше рабочего сечения самой шины. Это тщательно проверено длительными лабораторными и эксплуатационными испытаниями.

Состав и структура алюминия

Для начала нашему рассмотрению подлежат структура и хим.состав алюминия. Предел прочности чистого алюминия крайне небольшой и составляет до 90 МПа. Если же к его составу добавить в небольшом соотношении марганец, медь, цинк или магний, прочность может возрасти до 700 МПа. К такому же результату приведет использование особой термической обработки.

Если же к его составу добавить в небольшом соотношении марганец, медь, цинк или магний, прочность может возрасти до 700 МПа. К такому же результату приведет использование особой термической обработки.

Металл, обладающий наиболее высокой чистотой (99,99% алюминия), может применяться в специальных и лабораторных целях, в остальных же случаях используется алюминий с технической чистотой. Наиболее распространенными примесями в нем могут выступать кремний и железо, которые практически не растворяются в алюминии. В результате их добавки уменьшается пластичность и повышается прочность конечного металла.

Структура алюминия представлена элементарными ячейками, которые в свою очередь состоят из четырех атомов. Теоретически плотность данного металла составляет 2698 кг/м3.

Теперь поговорим о свойствах металла алюминия.

Данное видео расскажет о структуре алюминия:

Характеристика теплопроводности материалов

Понятие теплопроводности материалов характеризуется способностью переносить тепловую энергию в пределах определенного объекта от нагретых частей к холодным. Процесс осуществляется атомами, молекулами, электронами и происходит в любых телах с неравномерным распределением температуры.

Процесс осуществляется атомами, молекулами, электронами и происходит в любых телах с неравномерным распределением температуры.

С позиций кинетической физики этот процесс происходит в результате взаимодействия частиц молекул более нагретых участков в пределах образца с другими элементами, отличающимися низшей температурой. Механизм и скорость переноса теплоты зависит от агрегатного состояния вещества.

https://youtube.com/watch?v=z8JhdvjYrl8

Категория теплопроводности предусматривает определение скорости нагревания образца материала и перемещение температурной волны в определенном направлении. Показатель зависит от физических параметров:

- плотности;

- температуры фазового перехода в жидкое состояние

- скорости распространения звука (для диэлектриков).

Что лучше проводит тепло алюминий или медь?

Невозможно однозначно сказать, какой радиатор лучше выбрать: алюминиевый или биметаллический, а может медные, стальные или чугунные. В этом вопросе нет правильного ответа, так как у каждого типа батарей свои плюсы и минусы, проявляющиеся в различных условиях эксплуатации.

В этом вопросе нет правильного ответа, так как у каждого типа батарей свои плюсы и минусы, проявляющиеся в различных условиях эксплуатации.

Отопительные системы обладают индивидуальными характеристиками по температуре, давлению и составу теплоносителя, теплоотдачи, инертности и т.д. Также немаловажно открытая или закрытая отопительная система.

В результате там, где отлично покажет себя один тип радиатора, другой, даже при всех его кажущихся плюсах, даст сбой.

При выборе радиатора обращайте внимание вначале на технические и эксплуатационные параметры, а уже потом на внешний вид и цену. Дорогая батарея еще не значит самая лучшая. Отечественные централизованные тепловые сети работают с температурой теплоносителя до 105 оС и давлением в 10 атмосфер.

Но на практике условия работы куда экстремальнее и связанны с колебания давления и температуры, плохим качеством теплоносителя. Во время запуска системы указанные значения значительно выше, радиаторы подвергаются гидроударам. Нерассчитанные на такое импортные батареи могут выйти из строя.

Нерассчитанные на такое импортные батареи могут выйти из строя.

По этим причинам изучите паспорт выбранного радиатора, отметив его допустимые температуру и максимальное давление теплоносителя.

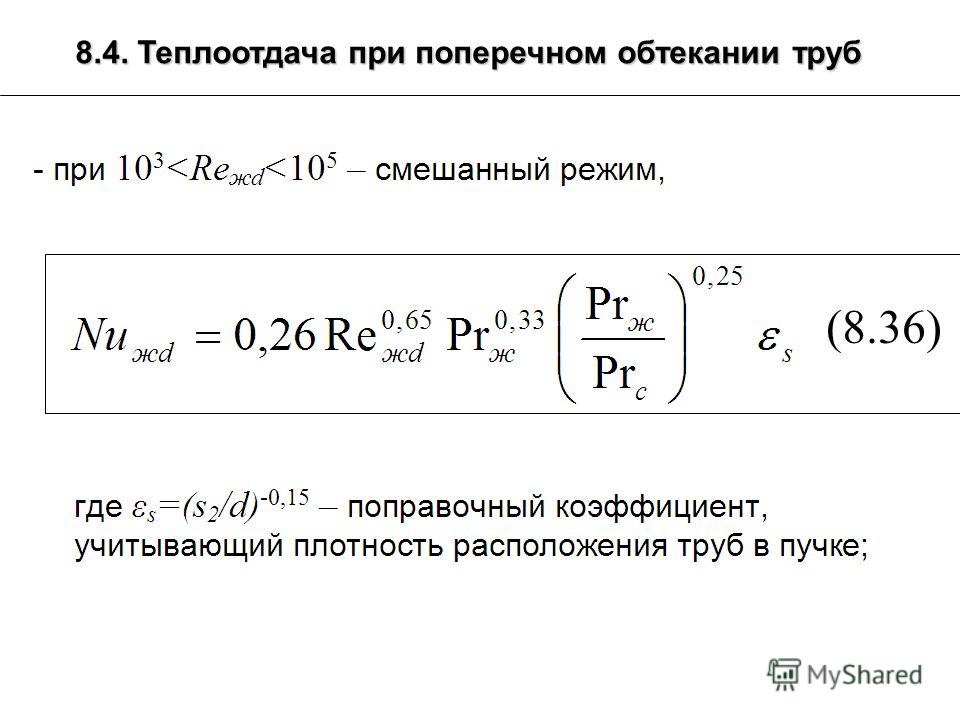

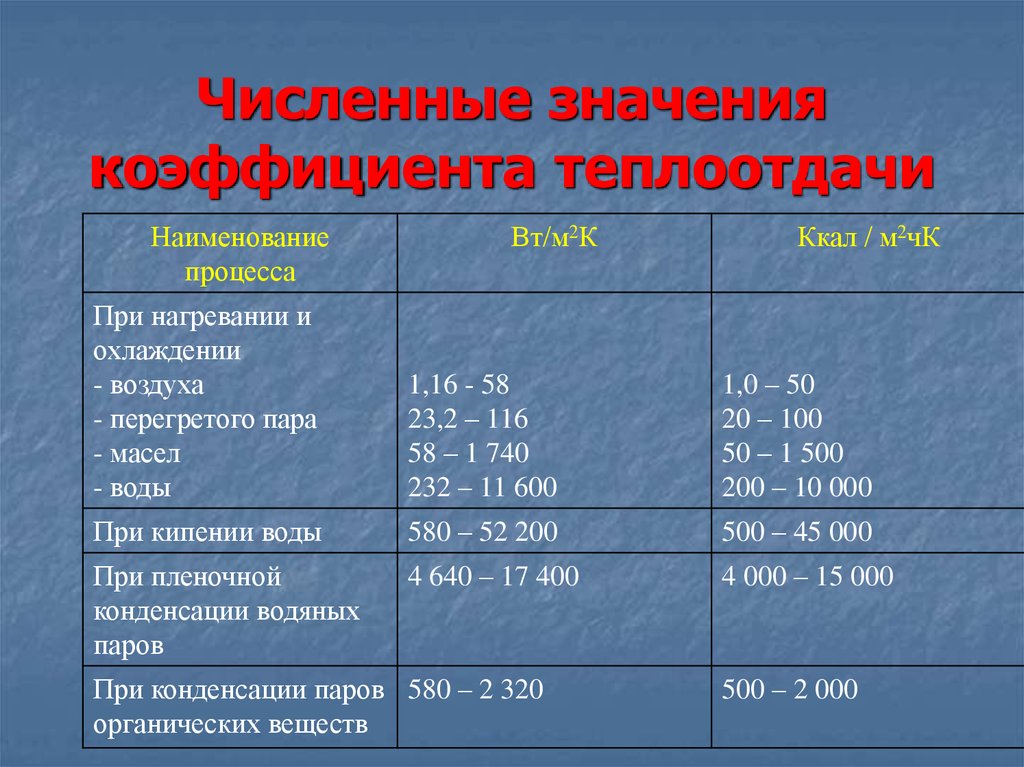

Чтобы определит лучший радиатор, учтите так же его теплоотдачу. Другими словами, насколько эффективно он нагревает воздух в помещении. Это зависит от материала. Так медные греют лучше чугунных, а у алюминиевых теплоотдача выше, чем у стальных.

Реальная мощность батареи зависит от перепада температуры теплоносителя и воздуха в помещении, так что помимо значения мощности секции указанной в рекламной брошюре следует узнать точное значение из паспорта для условий, в которых радиатор будет эксплуатироваться.

Рассмотрим по отдельности каждый тип радиаторов и проведем их сравнительную характеристику.

Чугунные радиаторы

Чугунные радиаторы одни из самых распространенных. Это объясняется рядом характеристик этого материала, которые помогают ему надежно служить долгие годы в условиях центрального отопления в постсоветском пространстве. К тому же их долгие десятилетия по умолчанию устанавливали в домах с централизованным отоплением.

К тому же их долгие десятилетия по умолчанию устанавливали в домах с централизованным отоплением.

Основные преимущества чугуна:

- устойчивость к коррозии;

- высокая теплоотдача;

- долговечность;

- сравнительно невысокая цена.

Чугунным батареям не страшны гидроудары и перепады давления, которыми страдают отечественные отопительные системы. Также они хорошо переносят плохое качество теплоносителя: ржавчину, воздушные пробки, жесткую щелочную воду. Для других теплообменников это губительно, но для чугуна они не оказывают серьезных повреждений.

Для централизованного отопления чугунные радиаторы – лучший выбор.

Среди недостатков – внешний вид и высокая инерционность. С неказистостью и громоздкостью можно смириться, вписать в интерьеры в стиле ретро или классика, скрыть специальным декоративным экраном. Высокая инерционность проявляется в том, что чугун медленно разогревается и долго остывает, поэтому они неуместны в системах с точной терморегуляцией. Придется подолгу ждать, пока изменится реальная температура батареи.

Придется подолгу ждать, пока изменится реальная температура батареи.

Чугунный радиатор в стиле рококо

Алюминиевые радиаторы

Это универсальные радиаторы, позволяющие путем подбора числа секций установить необходимую тепловую мощность. Используются чаще в автономном отоплении частного дома. Главные преимущества:

- эстетичный внешний вид;

- небольшой вес;

- высокая теплоотдача;

- простота подключения в отопительную сеть;

- неинерционны, поэтому используются совместно с терморегуляторами.

Что лучше проводит тепло алюминий или медь

На сегодняшний день радиаторы производятся из разнообразных материалов, наиболее распространенные, из которых сталь, нержавеющая сталь и алюминий.

Всегда есть сомнения, какой именно радиатор выбрать для установки в доме? Очевидно, что это зависит от личного вкуса, а также от требований, которые вы поставили перед собой к качеству отопления помещения.

Алюминий, безусловно, является самым экологичным материалом и имеет огромное количество преимуществ.

Как выбрать радиатор отопления: советы специалистов

В этой статье мы не будем рассматривать чугунные радиаторы, т.к. они теряют популярность среди покупателей.

Сосредоточим внимание на самых востребованных моделях.

Материал в деталях расскажет о преимуществах алюминиевых и стальных батарей.

Алюминиевые радиаторы имеют малый вес

Алюминиевые радиаторы легче, чем традиционные стальные или чугунные радиаторы, этот факт дает возможность расположить такой радиатор на любой стене в помещении.

Батареи из алюминия можно повесить на стену, даже в ситуациях, когда толщина не позволяет сделать глубокого закрепления.

Это существенно экономит затраты на оплату строительных работ, так как повесить их можно очень быстро и надежно.

Мы рекомендуем ознакомиться с ассортиментом радиаторов отопления представленных в интернет магазинах, на сайтах производителей можно купить алюминиевые радиаторы ведущих европейских производителей (ESPERADO, FERROLI, GLOBAL, FARAL, FONDITAL) с гарантией 10 лет!

Алюминий — коррозионностойкий материал

Алюминий не подвержен коррозии, что делает его идеальным материалом для производства радиаторов, которые предполагается устанавливать в таких помещениях, как ванные комнаты и кухни, где выоская влажность.

Алюминий хорошо проводит тепло

Алюминий быстро нагревается, что делает его отличным проводником тепла.

Алюминиевые радиаторы имеют низкое содержание воды, а это означает, что после включения такие устройства дают интенсивный всплеск тепла и нагревают помещения довольно быстро.

Установив алюминиевые радиаторы можно быстро достичь требуемой температуры в комнатах, так как они имеют наименьшее время отклика.

Главным преимуществом является существенная экономия энергетических затрат в отопительный сезон и как прекрасный бонус – экономия денежных средств, так как алюминиевые радиаторы можно выключать на время вашего отсутствия в доме, а вернувшись домой включить и быстро получить теплый дом не тратя на ожидание длительное время.

Алюминиевые радиаторы имеют широкий диапазон конструкций и цветов

Бытует распространенное мнение, что эффективное тепло не может быть красивым и оригинальным. К счастью, времена, когда дизайн должен уступить свои позиции отличной эффективности, прошли.

Алюминиевые радиаторы имеют разнообразный ряд конструкций и предлагают даже самому требовательному покупателю достойный выбор.

Вы можете выбрать свой собственный цвет финишного покрытия, которое идеально будет соответствовать стилю вашего дома, форма радиатора будет гармонировать с вашей домашней или офисной атмосферой на сто процентов.

Жертвоприношение по стилю? Ни в коем случае, когда вы выбираете для своего дома алюминиевые радиаторы!

Нержавеющая сталь

Использование стали для производства теплообменников позволяет получить прочные изделия, которые в основном используются для систем индивидуального отопления домов и коттеджей.

По причине возможности контроля качества теплоносителя и давления в системе, стальные приборы станут отличном выбором для систем автономного отопления.

При условии подачи качественного теплоносителя и умеренного давления рабочей жидкости, такие устройства прослужат более 30 лет.

Стальные радиаторы обладают низкой тепловой инерцией, а значит проблем с быстрым изменением температуры в помещении не возникнет. Помимо небольшой тепловой инерции, стальные радиаторы обладают и другими преимуществами:

Помимо небольшой тепловой инерции, стальные радиаторы обладают и другими преимуществами:

Металл с хорошей теплоотдачей

Все изделия, используемые человеком, способны передавать и сохранять температуру прикасаемого к ним предмета или окружающей среды. Способность отдачи тепла одного тела другому зависит от вида материала, через который проходит процесс. Свойства металлов позволяют передавать тепло от одного предмета другому, с определенными изменениями, в зависимости от структуры и размера металлической конструкции. Теплопроводность металлов — один из параметров, определяющих их эксплуатационные возможности.

Что такое теплопроводность и для чего нужна

Процесс переноса энергии атомов и молекул от горячих предметов к изделиям с холодной температурой, осуществляется при хаотическом перемещении движущихся частиц. Такой обмен тепла зависит от агрегатного состояния металла, через который проходит передача. В зависимости от химического состава материала, теплопроводность будет иметь различные характеристики. Данный процесс называют теплопроводностью, он заключается в передаче атомами и молекулами кинетической энергии, определяющей нагрев металлического изделия при взаимодействии этих частиц, или передается от более теплой части – к той, которая меньше нагрета.

Данный процесс называют теплопроводностью, он заключается в передаче атомами и молекулами кинетической энергии, определяющей нагрев металлического изделия при взаимодействии этих частиц, или передается от более теплой части – к той, которая меньше нагрета.

Способность передавать или сохранять тепловую энергию, позволяет использовать свойства металлов для достижения необходимых технических целей в работе различных узлов и агрегатов оборудования, используемого в народном хозяйстве. Примером такого применения может быть паяльник, нагревающийся в средней части и передающий тепло на край рабочего стержня, которым выполняют пайку необходимых элементов. Зная свойства теплопроводности, металлы применяют во всех отраслях промышленности, используя необходимый параметр по назначению.

Понятие термического сопротивления и коэффициента теплопроводности

Если теплопроводность характеризует способность металлов передавать температуру тел от одной поверхности к иной, то термическое сопротивление показывает обратную зависимость, т. е. возможность металлов препятствовать такой передаче, иначе выражаясь, – сопротивляться. Высоким термическим сопротивлением обладает воздух. Именно он, больше всего, препятствует передаче тепла между телами.

е. возможность металлов препятствовать такой передаче, иначе выражаясь, – сопротивляться. Высоким термическим сопротивлением обладает воздух. Именно он, больше всего, препятствует передаче тепла между телами.

Количественную характеристику изменения температуры единицы площади за единицу времени на один градус (К), называют коэффициентом теплопроводности. Международной системой единиц принято измерять этот параметр в Вт/м*град. Эта характеристика очень важна при выборе металлических изделий, которые должны передавать тепло от одного тела к другому.

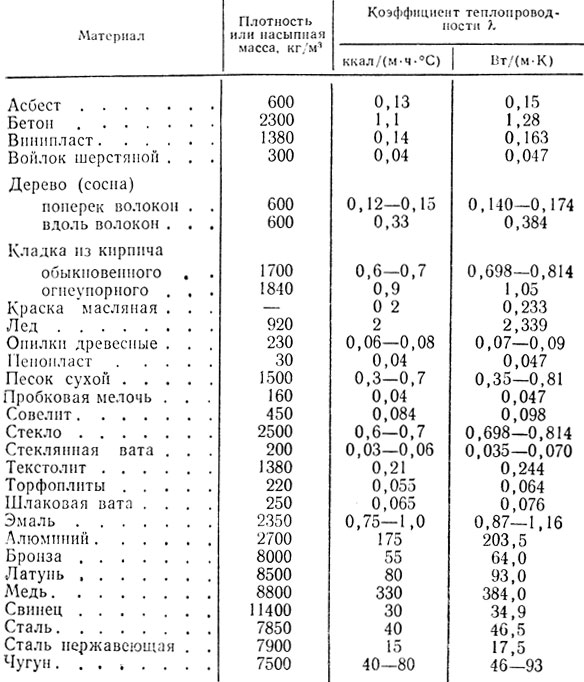

Коэффициент теплопроводности металлов при температура, °С

От чего зависит показатель теплопроводности

Изучая способность передачи тепла металлическими изделиями выявлено, что теплопроводность зависит от:

- вида металла;

- химического состава;

- пористости;

- размеров.

Металлы имеют различное строение кристаллической решетки, а это может изменить теплопроводность материала. Так, например, у стали и алюминия, особенности строения микрочастиц влияют по-разному на скорость передачи тепловой энергии через них.

Так, например, у стали и алюминия, особенности строения микрочастиц влияют по-разному на скорость передачи тепловой энергии через них.

Коэффициент теплопроводности может иметь различные значения для одного и того же металла при изменении температуры воздействия. Это связано с тем, что у разных металлов градус плавления отличается, а значит, при других параметрах окружающей среды, свойства материалов также будут отличаться, а это отразится на теплопроводности.

Методы измерения

Для измерения теплопроводности металлов используют два метода: стационарный и нестационарный. Первый характеризуется достижением постоянной величины изменившейся температуры на контролируемой поверхности, а второй – при частичном изменении таковой.

Стационарное измерение проводится опытным путем, требует большого количества времени, а также применения исследуемого металла в виде заготовок правильной формы, с плоскими поверхностями. Образец располагают между нагретой и охлажденной поверхностью, а после прикосновения плоскостей, измеряют время, за которое заготовка может увеличить температуру прохладной опоры на один градус по Кельвину..jpg) Когда рассчитывают теплопроводность, обязательно учитывают размеры исследуемого образца.

Когда рассчитывают теплопроводность, обязательно учитывают размеры исследуемого образца.

Нестационарную методику исследований используют в редких случаях из-за того, что результат, зачастую, бывает необъективным. В наши дни никто, кроме ученых, не занимается измерением коэффициента, все используют, давно выведенные опытным путем, значения для различных материалов. Это обусловлено постоянством данного параметра при сохранении химического состава изделия.

Теплопроводность стали, меди, алюминия, никеля и их сплавов

Обычное железо и цветные металлы имеют разное строение молекул и атомов. Это позволяет им отличаться друг от друга не только механическими, но и свойствами теплопроводности, что, в свою очередь, влияет на применение тех или иных металлов в различных отраслях хозяйства.

Сталь имеет коэффициент теплопроводности, при температуре окружающей среды 0 град. (С), равный 63, а при увеличении градуса до 600, он снижается до 21 Вт/м*град. Алюминий, в таких же условиях, наоборот – увеличит значение от 202 до 422 Вт/м*град. Сплавы из алюминия, будут также повышать теплопроводность, по мере увеличения температуры. Только величина коэффициента будет на порядок ниже, в зависимости от количества примесей, и колебаться в пределах от 100 до 180 единиц.

Сплавы из алюминия, будут также повышать теплопроводность, по мере увеличения температуры. Только величина коэффициента будет на порядок ниже, в зависимости от количества примесей, и колебаться в пределах от 100 до 180 единиц.

Медь, при изменении температуры в тех же пределах, будет уменьшать теплопроводность от 393 до 354 Вт/м*град. При этом, медь содержащие сплавы латуни будут иметь такие же свойства, как и алюминиевые, а значение теплопроводности будет изменяться от 100 до 200 единиц, в зависимости от количества цинка и других примесей в составе сплава латуни.

Коэффициент теплопроводности чистого никеля считается низким, он будет менять свое значение от 67 до 57 Вт/м*град. Сплавы с содержанием никеля, будут также иметь коэффициент с пониженным значением, который, благодаря содержанию железа и цинка, колеблется от 20 до 50 Вт/м*град. А наличие хрома, позволит понизить теплопроводность в металлах до 12 единиц, с небольшим увеличением этой величины, при нагреве.

Применение

Агрегатное состояние материалов имеет отличительную структуру строения молекул и атомов. Именно это оказывает большое влияние на металлические изделия и их свойства, в зависимости от назначения.

Именно это оказывает большое влияние на металлические изделия и их свойства, в зависимости от назначения.

Отличающийся химический состав узлов и деталей из железа, позволяет обладать различной теплопроводностью. Это связано со структурой таких металлов как чугун, сталь, медь и алюминий. Пористость чугунных изделий способствует медленному нагреванию, а плотность медной структуры – наоборот, ускоряет процесс теплоотдачи. Эти свойства используют для быстрого отвода тепла или постепенного нагревания продукции инертного назначения. Примером использования свойств металлических изделий является:

- кухонная посуда с различными свойствами;

- оборудование для пайки труб;

- утюги;

- подшипники качения и скольжения;

- сантехническое оборудование для подогрева воды;

- приборы отопления.

Медные трубки широко используют в радиаторах автомобильных систем охлаждения и кондиционеров, применяемых в быту. Чугунные батареи сохраняют тепло в квартире, даже при непостоянной подаче теплоносителя требуемой температуры. А радиаторы из алюминия, способствуют быстрой передаче тепла отапливаемому помещению.

А радиаторы из алюминия, способствуют быстрой передаче тепла отапливаемому помещению.

При возникновении высокой температуры, в результате трения металлических поверхностей, также важно учитывать теплопроводность изделия. В любом редукторе или другом механическом оборудовании, способность отводить тепло, позволит деталям механизма сохранить прочность и не быть подвергнутыми разрушению, в процессе эксплуатации. Знание свойств теплопередачи различных материалов, позволит грамотно применить те или иные сплавы из цветных или черных металлов.

Все изделия, используемые человеком, способны передавать и сохранять температуру прикасаемого к ним предмета или окружающей среды. Способность отдачи тепла одного тела другому зависит от вида материала, через который проходит процесс. Свойства металлов позволяют передавать тепло от одного предмета другому, с определенными изменениями, в зависимости от структуры и размера металлической конструкции. Теплопроводность металлов — один из параметров, определяющих их эксплуатационные возможности.

Что такое теплопроводность и для чего нужна

Процесс переноса энергии атомов и молекул от горячих предметов к изделиям с холодной температурой, осуществляется при хаотическом перемещении движущихся частиц. Такой обмен тепла зависит от агрегатного состояния металла, через который проходит передача. В зависимости от химического состава материала, теплопроводность будет иметь различные характеристики. Данный процесс называют теплопроводностью, он заключается в передаче атомами и молекулами кинетической энергии, определяющей нагрев металлического изделия при взаимодействии этих частиц, или передается от более теплой части – к той, которая меньше нагрета.

Способность передавать или сохранять тепловую энергию, позволяет использовать свойства металлов для достижения необходимых технических целей в работе различных узлов и агрегатов оборудования, используемого в народном хозяйстве. Примером такого применения может быть паяльник, нагревающийся в средней части и передающий тепло на край рабочего стержня, которым выполняют пайку необходимых элементов. Зная свойства теплопроводности, металлы применяют во всех отраслях промышленности, используя необходимый параметр по назначению.

Зная свойства теплопроводности, металлы применяют во всех отраслях промышленности, используя необходимый параметр по назначению.

Понятие термического сопротивления и коэффициента теплопроводности

Если теплопроводность характеризует способность металлов передавать температуру тел от одной поверхности к иной, то термическое сопротивление показывает обратную зависимость, т.е. возможность металлов препятствовать такой передаче, иначе выражаясь, – сопротивляться. Высоким термическим сопротивлением обладает воздух. Именно он, больше всего, препятствует передаче тепла между телами.

Количественную характеристику изменения температуры единицы площади за единицу времени на один градус (К), называют коэффициентом теплопроводности. Международной системой единиц принято измерять этот параметр в Вт/м*град. Эта характеристика очень важна при выборе металлических изделий, которые должны передавать тепло от одного тела к другому.

Коэффициент теплопроводности металлов при температура, °С

От чего зависит показатель теплопроводности

Изучая способность передачи тепла металлическими изделиями выявлено, что теплопроводность зависит от:

- вида металла;

- химического состава;

- пористости;

- размеров.

Металлы имеют различное строение кристаллической решетки, а это может изменить теплопроводность материала. Так, например, у стали и алюминия, особенности строения микрочастиц влияют по-разному на скорость передачи тепловой энергии через них.

Коэффициент теплопроводности может иметь различные значения для одного и того же металла при изменении температуры воздействия. Это связано с тем, что у разных металлов градус плавления отличается, а значит, при других параметрах окружающей среды, свойства материалов также будут отличаться, а это отразится на теплопроводности.

Методы измерения

Для измерения теплопроводности металлов используют два метода: стационарный и нестационарный. Первый характеризуется достижением постоянной величины изменившейся температуры на контролируемой поверхности, а второй – при частичном изменении таковой.

Стационарное измерение проводится опытным путем, требует большого количества времени, а также применения исследуемого металла в виде заготовок правильной формы, с плоскими поверхностями. Образец располагают между нагретой и охлажденной поверхностью, а после прикосновения плоскостей, измеряют время, за которое заготовка может увеличить температуру прохладной опоры на один градус по Кельвину. Когда рассчитывают теплопроводность, обязательно учитывают размеры исследуемого образца.

Образец располагают между нагретой и охлажденной поверхностью, а после прикосновения плоскостей, измеряют время, за которое заготовка может увеличить температуру прохладной опоры на один градус по Кельвину. Когда рассчитывают теплопроводность, обязательно учитывают размеры исследуемого образца.

Нестационарную методику исследований используют в редких случаях из-за того, что результат, зачастую, бывает необъективным. В наши дни никто, кроме ученых, не занимается измерением коэффициента, все используют, давно выведенные опытным путем, значения для различных материалов. Это обусловлено постоянством данного параметра при сохранении химического состава изделия.

Теплопроводность стали, меди, алюминия, никеля и их сплавов

Обычное железо и цветные металлы имеют разное строение молекул и атомов. Это позволяет им отличаться друг от друга не только механическими, но и свойствами теплопроводности, что, в свою очередь, влияет на применение тех или иных металлов в различных отраслях хозяйства.

Сталь имеет коэффициент теплопроводности, при температуре окружающей среды 0 град. (С), равный 63, а при увеличении градуса до 600, он снижается до 21 Вт/м*град. Алюминий, в таких же условиях, наоборот – увеличит значение от 202 до 422 Вт/м*град. Сплавы из алюминия, будут также повышать теплопроводность, по мере увеличения температуры. Только величина коэффициента будет на порядок ниже, в зависимости от количества примесей, и колебаться в пределах от 100 до 180 единиц.

Медь, при изменении температуры в тех же пределах, будет уменьшать теплопроводность от 393 до 354 Вт/м*град. При этом, медь содержащие сплавы латуни будут иметь такие же свойства, как и алюминиевые, а значение теплопроводности будет изменяться от 100 до 200 единиц, в зависимости от количества цинка и других примесей в составе сплава латуни.

Коэффициент теплопроводности чистого никеля считается низким, он будет менять свое значение от 67 до 57 Вт/м*град. Сплавы с содержанием никеля, будут также иметь коэффициент с пониженным значением, который, благодаря содержанию железа и цинка, колеблется от 20 до 50 Вт/м*град. А наличие хрома, позволит понизить теплопроводность в металлах до 12 единиц, с небольшим увеличением этой величины, при нагреве.

А наличие хрома, позволит понизить теплопроводность в металлах до 12 единиц, с небольшим увеличением этой величины, при нагреве.

Применение

Агрегатное состояние материалов имеет отличительную структуру строения молекул и атомов. Именно это оказывает большое влияние на металлические изделия и их свойства, в зависимости от назначения.

Отличающийся химический состав узлов и деталей из железа, позволяет обладать различной теплопроводностью. Это связано со структурой таких металлов как чугун, сталь, медь и алюминий. Пористость чугунных изделий способствует медленному нагреванию, а плотность медной структуры – наоборот, ускоряет процесс теплоотдачи. Эти свойства используют для быстрого отвода тепла или постепенного нагревания продукции инертного назначения. Примером использования свойств металлических изделий является:

- кухонная посуда с различными свойствами;

- оборудование для пайки труб;

- утюги;

- подшипники качения и скольжения;

- сантехническое оборудование для подогрева воды;

- приборы отопления.

Медные трубки широко используют в радиаторах автомобильных систем охлаждения и кондиционеров, применяемых в быту. Чугунные батареи сохраняют тепло в квартире, даже при непостоянной подаче теплоносителя требуемой температуры. А радиаторы из алюминия, способствуют быстрой передаче тепла отапливаемому помещению.

При возникновении высокой температуры, в результате трения металлических поверхностей, также важно учитывать теплопроводность изделия. В любом редукторе или другом механическом оборудовании, способность отводить тепло, позволит деталям механизма сохранить прочность и не быть подвергнутыми разрушению, в процессе эксплуатации. Знание свойств теплопередачи различных материалов, позволит грамотно применить те или иные сплавы из цветных или черных металлов.

Ниже предствлена таблица теплопроводности металлов:

| Металл | Коэф. теплопроводности |

| Серебро | 408 |

| Медь | 384 |

| Золото | 312 |

| Алюминий | 203 |

| Латунь | 100 |

| Железо | 92 |

| Платина | 70 |

| Бронза | 64 |

| Чугун | 62,8 |

| Сталь | 50 |

| Свинец | 34,9 |

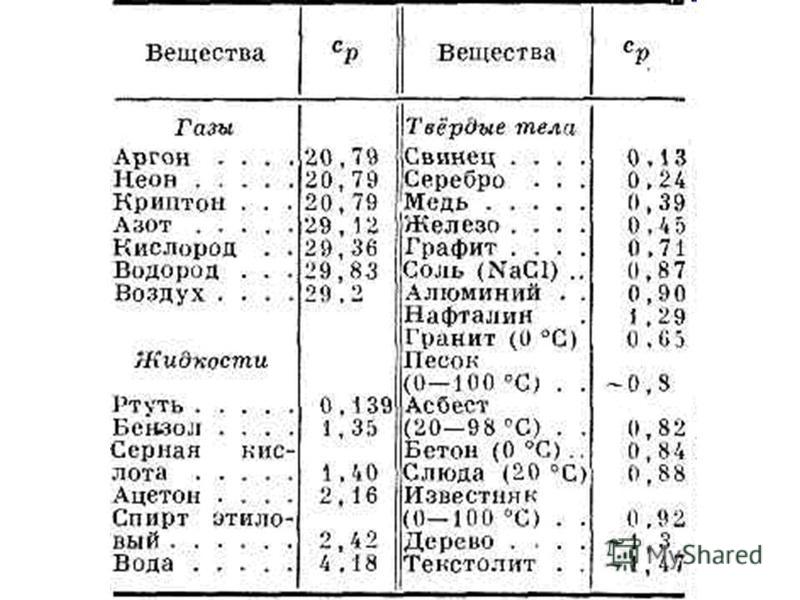

В таблицах теплопроводности и электропроводности замечается закономерность: металлы которые лучше проводят тепло — лучше проводят и электрический ток. По таблице теплоемкости можно определить, какие вещества лучше накапливают тепловую энергию.

По таблице теплоемкости можно определить, какие вещества лучше накапливают тепловую энергию.

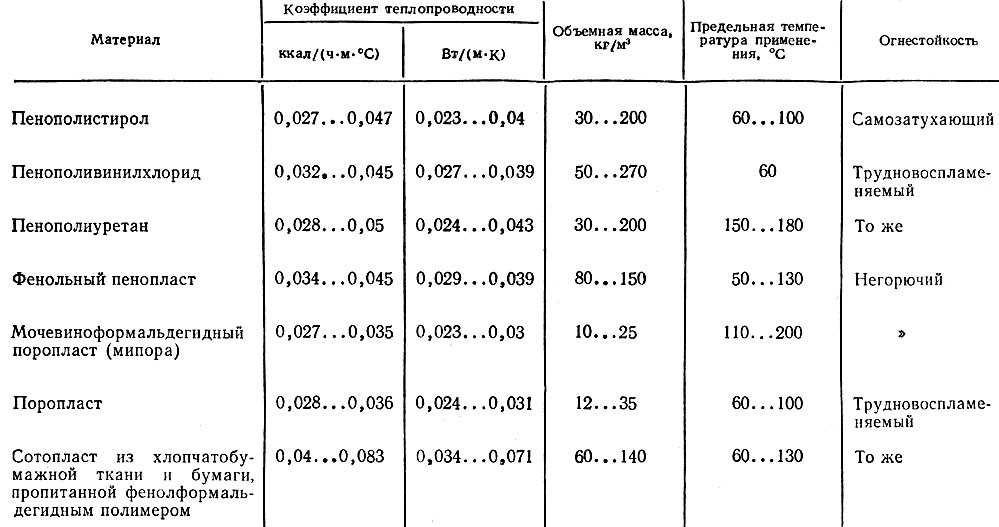

Теплопроводность значительно изменяется в зависимости от температуры металлов и наличия примесей в них. Показатель теплопроводности имеет большое значение в системах нагрева, охлаждения или сохранения тепла. В системах с динамическим изменением температур чаще используются металлы с большой теплопроводностью. Если требуется сохранить тепловую энергию внутри системы, то используются вещества с малой теплопроводностью.

Лучшее понимание вариантов дизайна DyzEnd Pro

Линейка продуктов серии Pro разработана для того, чтобы вывести надежность на совершенно новый уровень. Каждая небольшая функция была переработана снизу вверх на основе полученных нами отзывов и нашего собственного опыта.

Нагревательный блок 3D-принтера Hotend подвергается огромным нагрузкам: тепловым нагрузкам от нагревателя, нагрузкам от давления экструдера и нагрузкам при растяжении от сопла. Благодаря нашим интенсивным испытаниям с высокотемпературными материалами, такими как PEEK, PEI (Ultem) и PSU, мы поняли, что этот компонент требует переосмысления.

Нагревательные блоки с явными признаками напряжения

Материалы

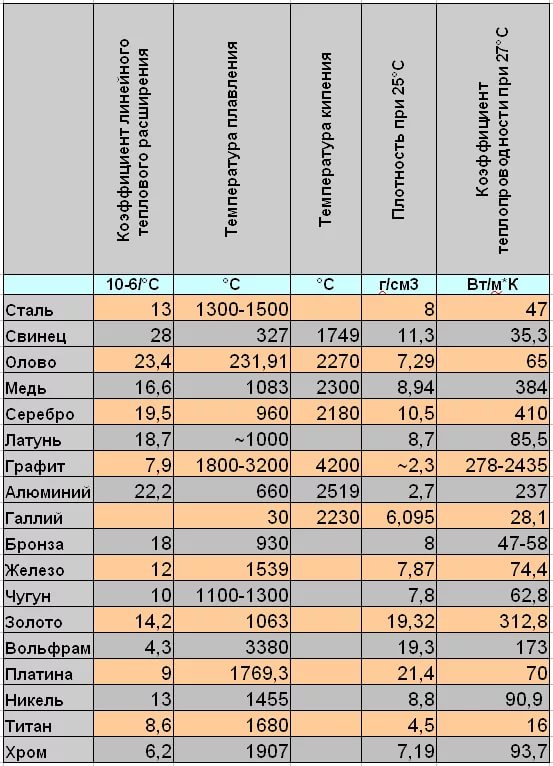

Первым шагом при проектировании детали является выбор правильного материала. Существует множество различных сплавов, и все они имеют свои преимущества и области применения. При выборе вам необходимо определить ключевые характеристики, которые вы будете оценивать. В случае нашего теплового блока нам понадобятся:

- Механические свойства при высокой температуре

- Теплопроводность

Пример испытания на растяжение

1. Механические свойства

Механические свойства используются для сравнения характеристик материалов в различных ситуациях. Существуют десятки различных типов: твердость, усталостная прочность и т. д. Наиболее распространенным свойством является предел прочности при растяжении. Его измеряют, нагружая образец путем его растяжения. Более низкая прочность на растяжение означает, что для разрыва требуется меньшее усилие.

При достижении предела прочности на растяжение деталь либо деформируется, либо срезается, либо ломается. В любом случае, он больше не будет использоваться.

В любом случае, он больше не будет использоваться.

2. Сплавы

Сплавы — это рецепты, изготовленные из металлов и других материалов, предназначенные для улучшения свойств. Коррозия, твердость, прочность и многие другие. Однако добавление легирующих элементов обычно снижает как теплопроводность, так и электропроводность.

Чистое железо малопригодно, так как оно очень мягкое и хрупкое. Добавление всего от 0,15% до 0,80% углерода сделает сталь намного прочнее. Добавление хрома (и никеля) сделает нержавеющую сталь. При сравнении теплопроводности между нашими эволюциями рецепта мы начали с 80 (Вт/мК) для железа, до 50 для стали и до 15 для нержавеющей стали.

Повышение механических свойств имеет свою цену, а теплопроводность часто снижается, как показано выше. Другие свойства также страдают от добавления легирующих элементов, таких как удлинение при разрыве, пластичность и некоторые другие.

3. Термическая обработка

Этот процесс используется для модификации и улучшения некоторых механических свойств, таких как прочность на растяжение и твердость. Большинство сплавов остаются слабыми без термической обработки. Очень важно понимать механизмы отпуска сплава. Тепло может обратить вспять большинство темпераций, имейте это в виду.

Большинство сплавов остаются слабыми без термической обработки. Очень важно понимать механизмы отпуска сплава. Тепло может обратить вспять большинство темпераций, имейте это в виду.

Этот процесс совершенно уникален для стали, так как только она выигрывает от быстрого охлаждения.

Другие сплавы требуют процесса старения или холодной обработки, а не процесса закалки. Некоторое время поддерживается высокая температура, затем деталь медленно охлаждается. Позже деталь можно растянуть или забить молотком, чтобы еще больше увеличить прочность.

Следует соблюдать осторожность при выборе материала, если он подвергается процессу старения. Работа при высокой температуре продолжит процесс старения и вернет механические свойства к исходному состоянию «О». Это будет объяснено позже.

4. Тепловые свойства

Поскольку нагревательный блок предназначен для передачи тепла от источника нагрева, картриджа нагревателя, к полимеру, важно делать это эффективно. В нашем приложении интересны два основных свойства:

В нашем приложении интересны два основных свойства:

- Теплопроводность

- Удельная теплоемкость

Очень важно понимать, что удвоение коэффициента теплопроводности вообще не удвоит производительность 3D-печати. Более высокая теплопроводность окажет гораздо большее влияние на длинную и широкую часть, такую как радиатор. Поскольку тепловой блок передает тепло между нагревателем и соплом на расстоянии нескольких миллиметров, разница не заметна с точки зрения производительности 3D-печати.

Температура плавления

Одно можно сказать наверняка, вы хотите, чтобы ваша нить накала плавилась, а не нагревательный блок. Как упоминалось ранее, добавление легирующего элемента имеет некоторые недостатки. В этом случае большинство сплавов будут иметь более низкую температуру, чем основной материал, до определенного процента.

Мы можем увидеть это поведение на так называемой «фазовой диаграмме». Слева направо вы можете видеть изменение температуры плавления (ликвидус-солидус) от 100% свинца до 100% олова.

Другим важным фактом на этой диаграмме является то, что у сплавов линия солидуса отличается от линии ликвидуса. Это просто означает, что между этими областями у вас есть «слякотный» материал, а это означает, что присутствуют как твердое, так и жидкое состояние. Быстрая порча, слякотный термоблок не подойдет, так что приходится проверять линию солидуса на предельную температуру.

Термическая ползучесть

Термическую ползучесть не следует путать с «тепловой ползучестью», обычно используемой в сообществе 3D-печати. Тепловая ползучесть больше связана с теплопроводностью нити накала, где тепло поднимается в холодную зону. Термическая ползучесть возникает, когда материал в течение длительного времени подвергается воздействию высокой температуры и напряжения. Материал будет медленно расслабляться и деформироваться с течением времени, даже если напряжение ниже безопасного коэффициента безопасности.

Выбор подходящего материала

Основываясь на этих знаниях, мы можем проанализировать следующие материалы, чтобы определить, какой из них лучше всего подходит для нашего применения.

1. Алюминий

Алюминий, без сомнения, является наиболее широко используемым материалом для термоблоков. Он имеет хорошую теплопроводность, низкую плотность, низкую стоимость, низкую стоимость обработки.

6061 является сплавом общего назначения и широко известен под состоянием Т6. Температура солидуса составляет 582°C, что довольно мало, учитывая нашу максимальную рабочую температуру 500°C.

Во время первой фазы закалки сплав 6061 нагревают до 500°C в течение 9-10 часов, чтобы получить однофазный сплав, то есть все добавленные элементы растворяются в алюминии. Затем столько же времени выдерживается при 180°С. При рассмотрении вопроса об использовании этого материала для термоблока возникает проблема, поскольку температура печати находится в пределах диапазона старения. Это медленно вернет сплав к исходному состоянию, что снизит предел прочности при растяжении с 270 МПа до 76 МПа при комнатной температуре.

Другие алюминиевые сплавы, такие как высокопрочный 2024-T4 или 7075-T6, имеют аналогичные температуры старения, что приводит к тем же проблемам при проектировании. В таблице ниже показаны механические свойства в зависимости от температуры. Алюминий общего назначения работает лучше, чем 2024, при 200°C и лучше, чем 7075, при 300°C.

В таблице ниже показаны механические свойства в зависимости от температуры. Алюминий общего назначения работает лучше, чем 2024, при 200°C и лучше, чем 7075, при 300°C.

2. Латунь

Латунь, в основном известная как материал сопла, имеет некоторые преимущества по сравнению с алюминием. Он имеет очень похожую теплопроводность и легко обрабатывается. Однако цена немного выше из-за высокого содержания меди.

Латунь должна иметь значительное преимущество перед алюминием. Отпуски, предлагаемые с типичной латунью (латунь C360), предназначены для холодной обработки и не должны подвергаться старению так же, как алюминий. Однако возникнет новая проблема, и она называется рекристаллизацией. При холодной обработке латуни зерна растягиваются, сжимаются и деформируются. Это значительно повышает механические свойства. Однако между 200°С и 300°С начинается рекристаллизация, которая заменяет «кованые» зерна стандартными новыми. Эти новые зерна имеют пониженные механические свойства.

Несмотря на такое поведение, обычный латунный сплав C360 все равно будет лучшим выбором, чем любой алюминиевый сплав. Ниже приведено сравнение с алюминием 6061.

3. Медь

Медь становится все более популярной в качестве материала для нагревательных блоков. У этого материала есть одно главное преимущество, он является отличным теплопроводником. Однако, как мы объясняли ранее, поскольку тепло должно пройти очень короткое расстояние, это не будет выгодно для конечного пользователя.

Медь дорогая, мягкая и быстро теряет свои термические свойства после легирования. Чистая медь имеет теплопроводность 391 Вт/м·К и предел прочности при растяжении 195 МПа, в то время как бериллиевая медь, один из самых прочных медных сплавов, имеет теплопроводность 118 Вт/м·К (такая же, как у латуни) и предел прочности при растяжении до 1000 МПа при отпуске.

Медные сплавы имеют ту же проблему, что и алюминий, в отношении дисперсионного твердения. Всего через 5 часов при температуре 370°C процесс старения уже снизил механические свойства на 25%.

Всего через 5 часов при температуре 370°C процесс старения уже снизил механические свойства на 25%.

Чистая медь не может подвергаться дисперсионному твердению, так как в ней нет легирующих элементов. Поведение очень похоже на латунь, где для улучшения механических свойств требуется отпуск на холодную обработку. Как и латунь, медь подвержена рекристаллизации. В этом случае температура немного выше, начиная примерно с 270°C.

Вопреки распространенному мнению, медь не имеет реальных преимуществ перед алюминием для применения при высоких температурах, как показано ниже. Латунь на самом деле гораздо лучший выбор.

4. Сталь

Этот материал менее популярен в сообществе 3D-печати, но вскоре вы поймете, что этот сплав обладает интересными свойствами для термоблока. Он доступен по цене, сложнее в обработке, чем латунь и алюминий, и не обладает коррозионной стойкостью. Однако сталь очень прочная и может выдерживать высокие температуры.

Как видно из раздела термообработки, сталь имеет совершенно другой способ отпуска. Закалка осуществляется быстрым охлаждением, которое полностью изменяет структуру зерна. Это изменение может противостоять температуре намного лучше, чем дисперсионное твердение или холодная обработка. Даже основная сталь без закалки может обеспечить отличные характеристики при высоких температурах.

Чтобы изменить зернистую структуру, сталь необходимо нагреть до так называемой температуры аустенизации, которая составляет около 725°C.

Как видно на графике ниже, сталь хорошо приспособлена к высокой температуре и более чем в 3 раза прочнее алюминия.

DyzEnd Pro

Теперь, когда вы ознакомились со свойствами и сравнением материалов, вам легче понять наше решение. При длительном использовании при высоких температурах латунь, медь и алюминий теряют свою прочность. Иногда это может произойти в течение нескольких часов после печати, в зависимости от температуры.

Тем не менее, проверки литературы никогда не бывает достаточно для проектирования. Мы провели тесты времени нагрева, температуры сопла, производительности экструзии и качества печати с 3 термоблоками: алюминиевым, медным и стальным. Единственная разница, которую мы заметили, заключалась в том, что и сталь, и медь нагревались немного дольше, чем алюминий. Экструзия, температура сопла и качество печати остались прежними.

Для высокотемпературных материалов лучше всего подходит сталь. С массивным 330 МПа при 500 ° C стальной нагревательный блок справится с любыми нитями без какого-либо риска. 9№ 0003

Для защиты от ржавчины мы выбрали широко распространенное химическое никелирование. Он великолепно выглядит и его очень легко содержать в чистоте благодаря свойствам никель-фосфорного сплава с низким коэффициентом трения.

CrossMark_default

%PDF-1.7

%

1 0 объект

>

эндообъект

2 0 объект

>

эндообъект

5 0 объект

>

эндообъект

32 0 объект

>

эндообъект

6 0 объект

>

эндообъект

7 0 объект

>

эндообъект

33 0 объект

>

эндообъект

8 0 объект

>

эндообъект

9 0 объект

>

эндообъект

34 0 объект

>

эндообъект

10 0 объект

>

эндообъект

11 0 объект

>

эндообъект

12 0 объект

>

эндообъект

13 0 объект

>

эндообъект

14 0 объект

>

эндообъект

15 0 объект

>

эндообъект

35 0 объект

>

эндообъект

16 0 объект

>

эндообъект

36 0 объект

>

эндообъект

17 0 объект

>

эндообъект

37 0 объект

>

эндообъект

18 0 объект

>

эндообъект

38 0 объект

>

эндообъект

190 объект

>

эндообъект

39 0 объект

>

эндообъект

20 0 объект

>

эндообъект

40 0 объект

>

эндообъект

21 0 объект

>

эндообъект

41 0 объект

>

эндообъект

22 0 объект

>

эндообъект

42 0 объект

>

эндообъект

23 0 объект

>

эндообъект

43 0 объект

>

эндообъект

47 0 объект

>

эндообъект

49 0 объект

>

ручей

приложение/постскриптум

Adobe Illustrator CS32013-02-05T18:07:56+05:302013-02-05T18:07:57+05:302013-02-05T18:07:57+05:30

AQBIAAAAAQAB/+4ADkFkb2JlAGTAAAAAAAf/bAIQABgQEBAUEBgUFBgkGBQYJCwgGBggLDAoKCwoK

DBAMDAwMDAwQDA4PEA8ODBMTFBQTExwbGxscHx8fHx8fHx8fHwEHBwcNDA0YEBAYGHURFRofHx8f

Hx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8f/8AAEQgAcAEAAWER

AAIRAQMRAf/EAaIAAAAHAQEBAQEAAAAAAAAAAAQFAwIGAQAHCAkKCwEAAgIDAQEBAQEAAAAAAAAA

AQACAwQFBgcICQoLEAACAQMDagQCBgcDBAIGAnMBAgMRBAAFIRIxQVEGE2EicYEUMpGhBxWxQiPB

UtHhMxZi8CRygvElQzRTkqKyY3PCNUQnk6OzNhdUZHTD0uIIJoMJChgZhJRFRqS0VtNVKBry4/PE

1OT0ZXWFlaW1xdXl9WZ2hpamtsbW5vY3R1dnd4eXp7fh2+f3OEhYaHiImKi4yNjo+Ck5SVlpeYmZ

qbnJ2en5KjpKWmp6ipqqusra6voRAAICAQIDBQUEBQYECAMDbQEAAhEDBCESMUEFURNhIgZxgZEy

obHwFMHR4SNCFVJicvEzJDRDghaSUyWiY7LCB3PSNeJEgxdUkwgJChgZJjZFGidkdFU38qOzwygp

0+PzhJSktMTU5PRldYWVpbXF1eX1RlZmdoaWprbG1ub2R1dnd4eXp7fh2+f3OEhYaHiImKi4yNjo

+DlJWWl5iZmpucnZ6fkqOkpaanqKmqq6ytrq+v/aAAwDAQACEQMRAD8A9U4q7FXYq7FVrSKvU4qo

SX8CdWxVROsWo/bxVtNVtm/axVEJdwv0bFVUMD0xVvFXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq

7FXYq7FXYq7FXYq7FXYq7FXYq0WAGKpVq+v2WnQNNcSCONPtMfnTsMQLUmnmuvfmpPKXi0mIuDst

w+w+YUjNph7LkfrPC6bUdsQjtjHGfkGI3evear+vr3bBT+yoVR/woGbGOiwR6X83Vy1+qkdjwj3B

АНаахИавКзЕ9ycuEcQ5RDRI55c5lUhj1eA8obh0I6EHIyxYZc4hnHLqY8plOrDzj5ssWXlP9YjWn

wOqio+YFcxcnZ+GQ9Pp+1y8XaWogfX6x8meeXvzLsrtlhux9VnY0CsaqevRgKffmqz6OePc7x73d

afXY8uw2l3M7tryOZQVNcxXMRGKuxV2KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2

KuxVpiAMVYz5o8zwabbk15SNsiL1Joffpk8eMzNBhkyCAsvKtSk1DWLo3F2xK1PCOp4qDvsDXN3g

xxxDbn3uh2E55zv9PcoehbxErtUdSaUzVdodvY8PpHqn+ObvOy/ZnLqKkfTD8ctmvrNrGa7Mfw+4

HOU1PbmpynY8I8re10vszpsQ3jxf1ljahaE7xof9iM151OY85y/0xdnHsvCOUI/6ULl1C2pQKoHs

AP1HJw1uohuJy+Za8nY+nkN8cf8AShctxAehBHgafrzc6T2jyw2yDih3ui1vsjimCcZ4ZfZ9ystp

b3APp0r/ACmlc63Sdo480bgXiNd2Tk08uGYr7k98ua7e6PMI52eS0agAJJKb9qnplWp04Pqiz02o

MfTP5vUtN1GG7hSRGDKwBBHgRmtdkjsVdirsVdirsVdirsVdirsVdirsVdirsVdirsVdirsVdirs

VdirsVSrXNVhsLSSaRuKIKk7/wAMVeWXsst7ctdXbfE26x1qFFa8Rm2wwEB5uqzS4zvyT/y55bS4

iW9u4/3R3ghNCrqR9t/bwGYmfUEmg5eDAIiy8r8z6r9X1u8i5kcGApUU6V2Gcdr4Xml+Oj6d2Hjv

Sw+P3lIJdcJ/b/EZjDG7oYh+KUDrR/n/ABGS8Nl4Q/FNrrbfz/iMfDXwh+KREWuH+f8AEZE42BxD

8Uzv8tTBq13cwTksgUUNfiUktuD26ZuOyAY8VeX6XjPaqAvH/nfoT7VtPn0y5EM9JIX/ALmbpyAp

XbehFc6rBm4ve8HnxcPuR/lnW2sblICxNvKwCgknixoBT2yjU4q9Qb9Nlv0l6bbzCRAw75huWq4q

7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYqtkbipOKvN/O2sc7tbVHHFPilX504j+O

ZWlhcr7nG1WSo13pP5bsDq+qrG3+88H72bbZgCKJXb7WZGpycMa6lxtLDilfQPTBGscXECgAoB4U

HTNa7J8q+fJHHmzUVBIAdf8AiAzQ6z+9L6b2AP8AA4fH/dFj9XPf8TmO7qmvi8f142rvi8f142rY

Zx3/ABOK09S/Ip2bUr6prRU/43zadm/xfB4j2uG+P/O/3r13XtLTUtOkgI/erV4D4OAaZtYSMTYe

MnESFF5mLh5pXhl+GSNijqeoINDm3FTj73T2YSrueseUNWF9p8bkjnSjjwIJGaeUTE0XcxkJCwyU

ZFk7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYqhr+ThAxxV4h5i1ES6pdSg/aen/Ag

L/DNrpI+gOo1k/WR3M8/LiwMOg/WXUepdSGQGm/CgC/xzB1E7mfJ2GmhUB57sok+wfllDe+VfPaj

/Фуо+ПНф+ИДНБрТ+9L6j7Pf4nD4/7opDx/z/AMzmJbu6b4/5/wCZxtadx/z/AMzja01x/wA/8zht

aen/AJFimp3vuqf8b5tuzOUvg8N7Yc8f+d/vXthzaPFPLPzAtksNfEkYIS7T1WPbmWIb9WbLQysE

Or7QFSEmQflhqBZ7iEmoBVgPmGr+rKNZCpX3uTocnFCu56mhquYbmqV7fWVhaS3l9cR2tpAvOa4n

dY40UftM7EKo+eKsFP5/fk0Lz6ofNlj6vTkGYxdaf3wX0/8AhsVZP5a85eV/M63r+X9Ri1KLT5/q

t1NByaIS8FkoklAkg4uDyQke+KpzirsVdirsVdirsVY95h/MPyN5bvUsdf12y0u8kjE8dvdTJE7R

MzKHCsRsWRhX2xVPLS7tby1hu7SVJ7W5jWW3njIZHjcBkdWGxVgag4q67u7WztZru7lSC1to2luJ

5CFRI0BZ3ZjsFUCpOKpL5d/MDyR5lupbTQNcstUuYU9WWG1mSVlSoXkQpO1SBiqf4q7FVs0npxPJ

xZ+CluCCrGgrRR3JxV535Q/OWHzJ+Yt/5JOgX+kXen2B1CWTUTEkhUSQoq+jG0tOQnDA8/oxV6Ni

qA1g0tXxV846reETy1O/I/rzeaaPoDzmsn+8L3ryuir5a0oKKA2cBPzMSk5pshuR970GIVEDyR8n

2D8sgzfK3nmn+LNR3/bXan+QM5/W/wB6X1D2f/xOHx/3RSMcfb7sw7d1bfw+33Y2tu+h3+7G1to8

fb7sbW3pv5G0/SV73+FN/wDg83HZfKXweH9r+eP/ADv969rObV4t5v8AnCoWHTphs4d1r7EV/hmf

2f8AWfc6ztX+7Hv/AEFCflNdM+qTrXbgCforku0ByY9lsSsS+D3GL7AzWu3fN0nr/AJ3fnfquh6lL

J/yr7yS7LLpsblEu7tHMQMpUgnnIr0PZFoKFicVe9r5L8nrpn6KXQ9PGmceh2L6rD6PGlKenx4/h

irBNJ07yP+SGm63PPdSx6TrN/LqFlY21ncTG3VYkVoQY/Xqq8a834jenbFWr3/nJf8sLSx0K6aa7

ml8wfFZ2EEHq3SRmUwiSaJGJUM6niBVm7A4qnvmv84fKvl/Xo/LiQX2ueYnj9ZtH0e3N3cxx0qGl

FUVKg1+Jq036EYqjPI/5n+U/Ob3dtpUs0Gqae3HUdHvomtr23NafvIX3pXutR2O+Kpbqv5zeXbXV

9Q0rTNM1fzHdaQ3p6s2i2TXUdtL/AL6kcsil/FU5Hr4HFUT5Y/N/yX5h8p6p5tgmmstA0ieW3ury

9j9GphjR2dEBdyv70KAQGLVHHpVVjuqf85H+U9K0kazqGg+YbbRpV5WWpS6dwguKisYidpBT1Bun

qcQcVQP/ADlLpsWqflhDFwENxealp9uszoC8Yll40NPDluK4qhf+cWfNV9L5Z1LyJrX7vXvJl09n

JEx3NuXYJTpX05FdPlx8cVV/+cmde1Cfy3F5G0Z6anr0Nxd37itYdM0+M3Fw7U6eoUEYr9rcYq7/

AJxYewsvyN0/UbgxwJC99Jc3TUXjFHcSMxd/5VAriqYj/nJTyI9nJqsWna3N5ahl9GXzKmnyHT1P

IJUyVElKt/vuvbrTFWZeY/zG8peXvL1t5gv7p30u8jE1pNawTXPqxsgkVleEKPRShryag98VYZef8

5O/lda6TomotNeSHX2f6lZRQepcrHHcPbGWWNW+FTJE3EAlm7KcVSHyuwb/nL/zWwrQ+W4iKgg7t

Y9Qd8VZmv54eVpPNF15Yh0zW59YspBHdQRaZcP6aswVZn4glYmqCHOxG+Ks11VOVs2KvmTzFG8Gs

XUDbFJDt89832kN4w8vrxWaQe+eRr5Lzynpkimpjt44X9mjQKc0uYVM+8vR6c3jifIfcnMn2D8sr

bXyx54X/AJ2zUf8AXXx/kGc7rj+9L6h7PD/A4fH/AHRSML/nvmFbu6XcP898FrTuH+e+NrS0r/nv

htaemfkcP9yd7v8Asp/xvm57K5S+Dw3teN8f+d/vXtRzbvFvLPzlvF9fT7Mh5lVpWHsxKj9WZ+gH

qJdX2rL0AebX5NW5e+vJuyhFH08sl2idwGPZEajI+57nEKIM1ruHzN/zjvcr5T/O38wfJWqEQX2o

z/WLh2PhMq20ssicPh2ILr1APAYq+m8VYt531PTb3yL5vis7uG5lstOvoLyOGRJGhlFqzenKFJKN

xYHi2+KsH/5xk8peXbb8odD1FLCF7/UGa8u7qRRJI00M0kcLBmrx9JBRKdN+5NVWO/8AOIYTUtP8

4+Z9QPPzLqWsOmos4rIqBFlUVPQGSaTYfy+wxVd+YYXR/wDnKfyJfaWfSvdYtHt9VRP92wj1Iw0i

jr8I2J/kH8uKoW50/wDOr8ofMWv6j5d0iLzd5J1nUZ9WntYqi9hkuDV9k/ecgqheQR1oK0UnFU60

W18l/m/+SXmHRPJsb6FJqVy0t/bXReRodSM8d4xkYtITHLIg+Jf2eigjjirFNR/Mrzn5b0qDyh+e

Xk9rzyu728P+INPZxE31eRZIXkMLcWPKJW4q0bUh3DuMVeh/85D3Nvdfl3pN1byCW3n1nSZYZV3V

kecMrD2IOKsO/NAN+WP58aB+YsP7ry95mH6M8xFdlWSiqZGA/wAlUl9zG3jiqP8AL6v5u0j8yfzT

uVY2+pabf6R5W5ihXSrOGQNItdx684LEdiDiqK/5x0n0KD/nHGKTzA0S6GF1IamZ/wC6Nu00glDj

uCpIp3xVJfzB89aNd/kvremeRvJOo23liayZl1X6rDpunrE7KTNGsjpJNy8Vj+LxOKs28rf+syW3

/gKSf9QTYqlX/OKvlXy9F+Tmj6mLCF7/AFGe4urq5kRXdpba7mhhYMwJX00jHGnQ1PUnFWAee9X8

76R/zkB+YGoeS7VLrW4PLMTKGHN44Q1j6ssUdCJJEXdUP4/ZKr17/nHy/wDJeo/l7b6h5bd5bm6c

yeYJrpxJevqJFZ2upOrMSaqenGlAMVei3ac4WGKvnj80dLez8xPccaR3QDKfdVAObbQZLiY9zou1

MNSEu9lf5Ka+kltdaLI37xCbiGv8tFUjrmNrcdSvvczs3NxQ4TzD06T7LfLMJ2L5c86qT5r1A0/b

X/iIzme0D++P46Pqfs7/AInD4/7opMEPh+GYBk7xUEDnop+7I2thpoXHVT92HiW1hT2/DJCSvR/y

RFNTvNqfCn/G+b3sjlL4fpeE9seeL/O/3r2n4QGZiAiAsxPSgzcPEvn3z1rv6X8yXMymsMLNBD4c

EY0/Xm40mPhh73n+0MvHk26bPUfyf0drfSBcutHuW5GvWgLAZrtVPimXb6HFwYgDzeoKKDMdy3m3

5qfkfo3nm8tNcs76by/5u07j9R120FXAQ8kWRQyFuJPwkMGHjTbFUsh0v/nKa2tPqA1jypeKBxXV

riK9S7p/OYokFvyH+rTFXaJ+VX5g6T5N8w6a2v2Oqa95suZ59Zv7u2kjjVbm2+rsIVhdfiHEEEqB

244qn35R+TfOnkzQLLy1qt5pt5o+nQSR20trHOly0jzeoDIZGMfGjsNlr0xVIpPyo85eVPOmqeZ/

y1v9PjttfYS6z5e1gTLamfkWM0EtuHdGqzfDxpue1AFUd5I/KjWYfO9z+YXnnUINV82yRfVtPgsk

dLKwgIKlIPU+NiVYjkwHVupNcVSzyt5J/O3ye2rxaLd+X9R07VNRvdRitNQa8ie2a5mZ1CywxP6g

KcS6lRRq0NNyqpXn5Ga5N+WPmnQ11K1PmzzdqUWralqCo8NnFKt5DcMkKASPxRIm4V3ZjuR2VRPm

HyX+dnm3y5L5R8xX3l6LSL0JFqOsWiXT3kkKOr1S2kVII5G47nmQOw8FUx/Mv8tvNHmLRNL8uaBd

adYaFphspohdRzvcerYvVFDRsE9MoqjpXriqP/MD8vNR8/flnc+W/ME1pHrcv72C8tUkFvFcRSFo

XVZC0lOHwPv3amKorW/JeqW/5fReTvKL2VpbLZNpjvfJK4Fu0DRFk9Fk/eknkS2xNcVYX5X/ACP8

zWf5U6j+Wms6pYyaRcwTC0vrWKYXKXEk4nVpA78GRW/ZFCfHFUkg/Jj88b3yC/kLWPNOlW3l62tW

trI2MMr3FwE/uIBMSSOMRxCi8jGCxApv1xVlWg+QPzW0/wDK/wDwbcaros0n1T9GRsLe54RWhgeF

j6gdWklPJSCUUCnQ1xVM/wAnfI3nXyN5esPK+o3um3uiaek/oy28c6XTSTztP8RdjHxBlYbL4Yqk

ek/lh+Zll+at9+YUMPAK95qdmmnXdmsN2IlgVoSWjq/LnS3HU03xVfH+THmDyx+Yl75s/LzU7PTL

HVoyNW0C9ile1eUknnGIWQr8R5ACnE1A+E0xV66wqKYq89/M/wArtqmlSGFa3MXxwn6RyHXuMtwZ

eCQLRqcPiQMXhujaxd6Nq0F/ASssDgsviAd1Pzpm3ywE406DT5DinfzfR+ga/Za9o0WoWrAh2Hqp

3R+ILKagdK5pZRMTRRekhMSFh84+ckLea78AdXXf/AGIzle0T++l+Oj6r7Pf4lD4/7oqNnYFqEjNe

7SeVN7XRp5jwhiMj/wAq0/rmTp9JPKfS6nXdrY9OPWdz0U7jS2SqslCOoP8At5VkxyhLhlsXJ0+s

jliJQNgpPeWRSpA/VkHPhktnP5Jqf0peKBvxTb/g833Y/KXw/S8V7Y88X+d/vWWfmt5vTStM/RNn

IDe3dVnI/ZjK79R35Z0OnxccviIPAavPwR25l5L5c0mfV9WgtIxXmwMp8EqORzZZsvBG3T6fCck6+

b6g0PT47S1SNF4qooB7ZpXo00xV2KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2Koe

8tlmjKkdcVeD/mV+X1xZzy6pYJyhdi08KgkgksxYddsztNqK9JdZrNJfqjzYr5Q876n5XvHkg/eW

sn+9FqaANQEDcg0Irl+fCJ+9xdNqDjNdEHd6hBrOtXGowqyRXDKVV6VFBTt8s4LtOJGeQ/HJ9р9н

5g6HGR3H/dFl/lnytfao6iFCsX7UzA8R06eOS0nZ0snqltH73A7V7dhhuEPVP7B+O56xoXlyz0q1

WNFDS0/eSdyfpzpMeMQiIjkHhM2aWSRlI2SlXmjyZDqKme1pHcjrsaMKdMo1WljmjR5uVoO0J6ad

x5dQ8q13SLizleK4jaN1J6igPXpXOZ1OknhNHl3voPZvaePURuPPu6pb5e85SeVp7j6vEXurtaRM

SKLwJqT1/mzddg4uPi+H6XnPbbUCHhH+t/vUrU6prmqVPK5vLlhU0qanbt2zrbjjj5PmZEssvN7t

+W/kJdGtfVno93LQyPQigoDxFffNZmymZt3OnwDHGur0dECrQZU3rsVdirsVdirsVdirsVdirsVd

irsVdirsVdirsVdirsVdirsVdirsVQOoadFcxMjqGDAgggeEGuKvFfP35UT+tJe6Ooq1Wkt6UBJP7

HFffMrDqeHY8nB1GjEjcdi8jmTVNPjFkYpLaXcSu4ZCorX4PffMD+S45NQcsjceg/W9AfaOWDQw0

+METoiR7t/4d2XeWfzZ8yaBbLaxpDdQLQD1g3PYAfaDDwzYy00ejzsdZIn1bsqi/5yIZUAn0gNJ3

KPQfjXKjgLcNVHuQ17/zkNqLrSx0yKI+MrM3/ESuIwIlqh0DAvMnnPzD5guFuLmf0mRuSRw8lTap

oRU1G+TnpITiYyFow9pZcUxOB4SPxu3pHl/XfMl5b/VrVwyBxLKyt6Q5b7Nv4ZhaDS/lJT3sGq7+

rue3O0/5RhiocMo8XF3b1y+T3fyB+W1poietJ++u3A5ysBtQ1ou1RmRkymZ3dZhwRxjZ6LDCsagA

UplTcq4q7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYqpTW6SCjCuKse1

vyZpeqQtFcwLIhBFDXv7g4QaQQDsXnmr/kVpUzM1pK9tXoB8Y/FstGeTRLSwPkkEv5B3fI8NR+Ht

WIf815Lx/Jh+UHeq2n5Aych62oMR3CxAf8b4PHKRpR3su0L8l/L1kyySxG4lWh5SE0qPYNTISyyL

bHBCPIPQbDRLa1RRAoHQDK21MkRVFBiq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FX

Yq7FXYq7FXYq7FXYq7FXUxVoopxVb6SeGKtiJB2xVsKBireKuxV2KuxV2KuxV2KuxV2KuxV2KuxV

2KuxV2KuxV2KuxV2KuxV2KuxV2Kv/9к =

uuid:442143DE906FE2118969D7BB7C6651A0uuid:452143DE906FE2118969D7BB7C6651A0uuid:ED89299699BFE111B3B3AA974B5B975Euuid:1470992090BFE111B3B3AA974B5B975EBasic RGB841. 889587595.275391Points1FalseFalse

889587595.275391Points1FalseFalse

конечный поток

эндообъект

48 0 объект

>

эндообъект

50 0 объект

>

ручей

hώ0}D. dUuC+m:6cQC_+$��8ħxfؒ` l.S1;,ѧ*b��J9St̢6yàɥh#ꭠ

dUuC+m:6cQC_+$��8ħxfؒ` l.S1;,ѧ*b��J9St̢6yàɥh#ꭠ

]9h&#,u)`]%ؿB{

ZnwKPoN%3

радиаторы | Advanced Thermal Solutions

Опубликовано 17 апреля 2019 г. Джошем Перри | 1 комментарий

Автор Norman Quesnel

Старший сотрудник отдела маркетинга

Advanced Thermal Solutions, Inc. (ATS)

Радиаторы из экструдированного металла являются одними из самых дешевых и широко используемых распределителей тепла в электронике. Помимо доступности, экструдированные радиаторы имеют малый вес, их легко обрезать по размеру и форме, а также они способны обеспечить высокий уровень охлаждения.

Металл

Варианты

Большинство экструдированных радиаторов изготовлены из

алюминиевые сплавы, в основном из сплава серии 6000, где преобладает алюминий. След

добавляются количества других элементов, включая магний и кремний. Эти

сплавы легко экструдировать и обрабатывать, поддаются сварке и закалке.

Обычными сплавами для экструдированных радиаторов являются металлы 6063. Их можно экструдировать в виде сложных форм с очень гладкими поверхностями. Алюминий 6061 также используется для экструзии. Его предел прочности при растяжении (до 240 МПа) превосходит сплавы 6063 (до 186 МПа). Помимо радиаторов, эти алюминиевые сплавы популярны для архитектурных применений, таких как оконные и дверные рамы. [1]

Их можно экструдировать в виде сложных форм с очень гладкими поверхностями. Алюминий 6061 также используется для экструзии. Его предел прочности при растяжении (до 240 МПа) превосходит сплавы 6063 (до 186 МПа). Помимо радиаторов, эти алюминиевые сплавы популярны для архитектурных применений, таких как оконные и дверные рамы. [1]

Рис. 1. Радиатор из экструдированного алюминия с черным анодированным покрытием. [2]

Поверхности этих металлов могут быть анодированы для замены естественного поверхностного слоя оксида алюминия. Анодирование обеспечивает большую теплопередачу, коррозионную стойкость и лучшую адгезию к грунтовке. Это электрохимический процесс, который увеличивает излучательную способность поверхности, коррозионную стойкость и износостойкость, а также электрическую изоляцию.

Процесс экструзии

Алюминиевые сплавы популярны для экструзии в качестве теплоотводов, поскольку они обеспечивают пластичность и формуемость. Они легко поддаются механической обработке, а их плотность составляет всего одну треть плотности стали. Это приводит к получению прочных и стабильных профилей при сниженной стоимости по сравнению с другими материалами.

Это приводит к получению прочных и стабильных профилей при сниженной стоимости по сравнению с другими материалами.

Рис. 2. Нагретые заготовки из алюминиевого сплава проталкиваются через головку для изготовления радиаторов экструдированной длины и других деталей. [3]

Начинается процесс экструзии алюминия

с проектированием и созданием матрицы, которая будет формировать профиль радиатора. Один раз

это было сделано, цилиндрическая заготовка из алюминия нагревается в горне до

высокие температуры, обычно между 800-925°F

(427-496°С). Затем к алюминию добавляется смазка, чтобы предотвратить его

прилипание к какой-либо технике. Затем он помещается на загрузчик и давление

применяется с помощью плунжера, чтобы протолкнуть нагретый алюминий через матрицу.

Во время этого процесса добавляется азот для предотвращения окисления. Выдавленная часть полностью пройдет через матрицу и выйдет с другой стороны. Теперь он имеет удлиненную форму отверстия матрицы. Готовая экструзия затем охлаждается, и, при необходимости, процесс выпрямления и закалки создает готовый продукт.

Их можно нарезать до нужной длины, просверлить и подвергнуть механической обработке, а также подвергнуть окончательному процессу старения, прежде чем они будут готовы к продаже. [4]

Обычно поставляются готовые радиаторы

с анодированными поверхностями, что может улучшить их тепловые характеристики.

В качестве альтернативы хроматное покрытие обеспечивает некоторую защиту от коррозии или может быть

используется в качестве грунтовки перед нанесением окончательной краски или порошкового покрытия. [5]

Формы

Экструдированные радиаторы

Ассортимент экструдированных профилей радиаторов

от простых конструкций с плоскими задними ребрами до сложной геометрии для оптимизации

охлаждение. Они могут использоваться для естественной (пассивной) или принудительной конвекции (активной).

с дополнительным вентилятором или воздуходувкой. Экструдированные профили также могут включать специальные

геометрия и узоры канавок для использования с зажимом или нажимным штифтом

системы. [6]

[6]

Рисунок 3. Экструдированные радиаторы доступны в различных формах и длинах. [6]

Профили также доступны в

насыпные длины, т.е. 8 футов, которые могут быть разной длины для каждого клиента

потребности.

Оптимизация

Тепловые характеристики Алюминиевый сплав

6063 имеет теплопроводность 201-218 Вт/(мК). Теплопроводность алюминия 6061 с более высокой прочностью на разрыв колеблется в пределах 151-202 Вт/(мК).

Помимо выбора алюминиевого сплава, выбор оптимального экструдированного

теплоотвод должен учитывать его габариты и массу, заданные тепловые

сопротивление и форма экструзии (плоская спинка, плоская спинка с зазором, полая,

двусторонний и др.). [7]

Экструдированные радиаторы могут иметь очень тонкие и, следовательно, более тонкие ребра, чем радиаторы других типов. Их можно экструдировать с соотношением сторон около 8:1, что может значительно оптимизировать характеристики радиатора. Соотношение сторон радиатора — это, по сути, сравнение высоты его ребер с расстоянием между ребрами.

В типичных радиаторах соотношение сторон составляет от 3:1 до 5:1. Радиатор с большим соотношением сторон имеет более высокие ребра с меньшим расстоянием между ними для соотношения, которое может составлять от 8: 1 до 16: 1 или больше.

Рисунок 4. Различные экструдированные радиаторы с тонкими ребрами, установленные на печатной плате. [8]

Таким образом,

радиатор с высоким соотношением сторон обеспечивает большую плотность ребер в данном

занимаемая площадь больше, чем у раковины более распространенных размеров. Большим преимуществом является увеличение

площадь поверхности, рассеивающей тепло, которую он обеспечивает за счет дополнительных ребер.

Кроме того, эти радиаторы не занимают больше ни длины, ни ширины. Результат

более эффективный радиатор с более высокой производительностью на грамм в том же

след. [9]

Применение

Экструдированный радиатор используется в основном для увеличения площади поверхности

доступны для передачи тепла от мощных полупроводниковых приборов, таким образом

снижение температуры внешнего корпуса данного полупроводника, а также его

температура внутреннего перехода.

Рис. 5. Штампованные радиаторы, закрепленные на процессорах с помощью зажимов (слева) и нажимных штифтов (справа). [10]

Это позволяет полупроводниковым устройствам работать с максимальной производительностью.

уровне с максимальной надежностью. Такие полупроводниковые устройства включают (но

не ограничиваясь) силовыми ВЧ-транзисторами, ВЧ-усилителями мощности, силовыми МОП-транзисторами,

БТИЗ, инверторные силовые модули и тиристорные модули.

Рис. 5. Экструдированные радиаторы, привинченные к кирпичному преобразователю постоянного тока. [11]

В некоторых схемах преобразования мощности большие диоды, выпрямители, диодные модули и даже мощные резисторы (толстопленочные и т. д.) также могут потребовать теплового контакта с экструдированным радиатором. Для охлаждения силовых преобразователей постоянного тока и силовых модулей доступны экструдированные радиаторы для полных, половинных, четвертных и одной восьмой кирпичей размеров

Каталожные номера

- https://en.

wikipedia.org/wiki/6063_aluminium_alloy

wikipedia.org/wiki/6063_aluminium_alloy - http://www.aluminumextrusionsprofiles.com/sale-7552970-black-anodized-aluminium-heat-sink-profiles-extruded-aluminum-heatsink-radiators.html

- https://www.aec.org/page/basics_basics

- https://www.clintonaluminum.com/6061-aluminum-vs-6063-in-extrusion-applications

- http://www.wakefield-vette.com/products/natural-convection/thermal-extrusions-overview/CategoryID/15/Default.aspx

- https://www.boydcorp.com/thermal/heat-sinks /extruded.html

- http://www.richardsonrfpd.com/Pages/Product-End-Category.aspx?productCategory=10188

- http://www.getecna.com/products/heat-sinks/

- https://www.getecna.com/products/heat-sinks/

- qats.com/cms/2013/04/11/increased-performance-from-high-raspect-ratio-heatsinks/

- https://www.qats.com/Heat-Sink/Attachments

- https:/ /www.powerelectronics.com/thermal-management/heatsinks-cool-brick-dc-dc-converters

Для получения дополнительной информации о консультационных услугах по управлению температурным режимом и проектировании компании Advanced Thermal Solutions, Inc. (ATS) посетите веб-сайт https://www.qats.com/consulting или свяжитесь с ATS по телефону 781.769.2800 или [email protected] . Чтобы зарегистрироваться в Qpedia и получить доступ к ее архивам, посетите

(ATS) посетите веб-сайт https://www.qats.com/consulting или свяжитесь с ATS по телефону 781.769.2800 или [email protected] . Чтобы зарегистрироваться в Qpedia и получить доступ к ее архивам, посетите

https://www.qats.com/Qpedia-Thermal-eMagazine . Оставить комментарий

Высокопроизводительные серверы — это устройства, специально разработанные для обработки больших вычислительных нагрузок, огромного количества сигналов связи, быстрой обработки данных и т. д. В силу своей ориентированности на задачи высокопроизводительные серверы должны обладать высокой надежностью, взаимозаменяемостью , компактный размер и удобство обслуживания.

Для достижения высокой скорости вычислений высокопроизводительные серверы обычно имеют десятки процессоров и моделей памяти. Они также имеют специальные модули обработки данных и блоки управления для обеспечения бесперебойной связи между ЦП и возможности параллельной обработки данных. Для достижения более высоких скоростей рассеиваемая мощность высокопроизводительных ЦП в последнее десятилетие постоянно увеличивалась из-за их использования в высокопроизводительных серверах.

Для достижения более высоких скоростей рассеиваемая мощность высокопроизводительных ЦП в последнее десятилетие постоянно увеличивалась из-за их использования в высокопроизводительных серверах.

Охлаждение

серверы мощностью в несколько десятков кВт бросают вызов инженерам-теплотехникам. Иметь дело

с постоянно растущей проблемой высокого теплового потока в высокопроизводительных серверах, это

необходимо сотрудничество инженеров-электриков, механиков и системных инженеров для решения

проблема. Работа по удалению сильного теплового потока от ЦП к окружающей среде требует

решения на уровне чипа, на уровне платы и на уровне корпуса.

Wei [1] описал достижения Fujitsu в области управления температурным режимом в своем высокопроизводительном UNIX-сервере PRIMEPOWER 2500. Серверный шкаф показан на рис. 1. Его размеры составляют 180 см × 107 см × 179 см (В × Ш × Г), максимальная мощность рассеиваемая мощность 40 кВт. Конфигурация системы PRIMEPOWER 2500 показана на рисунках 2 и 3. Он имеет 16 системных плат и 2 платы ввода-вывода (I/O), установленных вертикально на двух платах задней панели. Два щита задней панели соединены между собой шестью (6) поперечинами, установленными горизонтально.

Он имеет 16 системных плат и 2 платы ввода-вывода (I/O), установленных вертикально на двух платах задней панели. Два щита задней панели соединены между собой шестью (6) поперечинами, установленными горизонтально.

Рисунок 1. Статив PRIMEPOWER 2500 [1]Рисунок 2. Конфигурация системы PRIMEPOWER 2500 [1]Рисунок 3. Модуль системной платы PRIMEPOWER 2500 [1]

To

охлаждение электрических компонентов внутри PRIMEPOWER 2500, 48 вентиляторов диаметром 200 мм

устанавливаются между блоком системной платы и блоком питания. Они

обеспечить принудительное воздушное охлаждение системных плат и блоков питания. Кроме того,

шесть вентиляторов диаметром 140 мм установлены с одной стороны поперечины для охлаждения

ригельные доски с горизонтальным потоком. Направление потока показано на рисунке

3. Каждая системная плата имеет ширину 58 см и длину 47 см.

На каждой системной плате имеется восемь процессоров ЦП, 32 модуля памяти Dual In-Line, 15 процессоров системного контроллера и соответствующие преобразователи постоянного тока. Общая рассеиваемая мощность на системную плату составляет не более 1,6 кВт.

Общая рассеиваемая мощность на системную плату составляет не более 1,6 кВт.

Рис. 4. Системная плата PRIMEPOWER 2500 [1]

До

охлаждение электрических компонентов внутри PRIMEPOWER 2500, 48 вентиляторов диаметром 200 мм

устанавливаются между блоком системной платы и блоком питания. Они

обеспечить принудительное воздушное охлаждение системных плат и блоков питания. Кроме того,

шесть вентиляторов диаметром 140 мм установлены с одной стороны поперечины для охлаждения

ригельные доски с горизонтальным потоком. Направление потока показано на рисунке

3. Каждая системная плата имеет ширину 58 см и длину 47 см.

Есть

восемь процессоров ЦП, 32 модуля памяти Dual In-Line, 15 системных контроллеров

процессоры и соответствующие преобразователи постоянного тока на каждой системной плате. Комбинированный

рассеиваемая мощность на системную плату составляет не более 1,6 кВт.

Принудительный