Теплопровідність алюмінію: Свойства алюминия: плотность, теплопроводность, теплоемкость Al

Содержание

Теплопровідність стали і інших сплавів: міді, латуні та алюмінію, теплопередача

Перед тим як працювати з різними металами і сплавами, слід вивчити всю інформацію, що стосується їх основних характеристик. Сталь є найпоширенішим металом і застосовується в різних галузях промисловості. Важливим її показником можна назвати теплопровідність, яка варіюється в широкому діапазоні, залежить від хімічного складу матеріалу і багатьох інших показників.

Що таке теплопровідність

Даний термін означає здатність різних матеріалів до обміну енергією, яка в цьому випадку представлена теплом. При цьому передача енергії проходить від більш нагрітої частини до холодної і відбувається за рахунок:

- Молекул.

- Атомів.

- Електронів і інших частинок структури металу.

Теплопровідність нержавіючої сталі буде істотно відрізнятися від аналогічного показника іншого металу — наприклад, коефіцієнт теплопровідності міді буде іншим, ніж у сталі.

Для позначення цього показника використовується спеціальна величина, звана коефіцієнтом теплопровідності. Вона характеризується кількістю теплоти, яке може пройти через матеріал за певну одиницю часу.

Показники для стали

Теплопровідність може істотно відрізнятися в залежності від хімічного складу металу. Коефіцієнт даної величини у сталі і міді буде різним. Крім цього, при підвищенні або зменшенні концентрації вуглецю змінюється і розглянутий показник.

Існують і інші особливості теплопровідності:

- Для стали, яка не має домішок, значення становить 70 Вт / (м * К).

- У вуглецевих і високолегованих сталей провідність набагато нижче. За рахунок збільшення концентрації домішок вона істотно знижується.

- Саме термічний вплив також може впливати на структуру металу. Як правило, після нагрівання структура змінює значення провідності, що пов’язано зі зміною кристалічної решітки.

Коефіцієнт теплопровідності алюмінію значно вище, що пов’язано з більш низькою щільністю цього матеріалу. Теплопровідність латуні також відрізняється від відповідного показника стали.

Теплопровідність латуні також відрізняється від відповідного показника стали.

Вплив концентрації вуглецю

Концентрація вуглецю в стали впливає на величину теплопередачі:

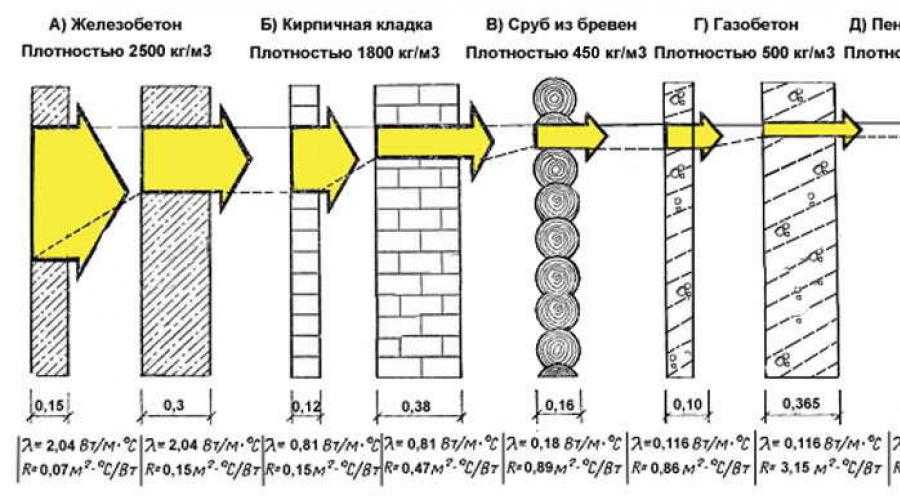

- Низьковуглецевих сталі мають високий показник провідності. Саме тому вони використовуються при виготовленні труб, які потім застосовуються при створенні трубопроводу системи опалення. Значення коефіцієнта варіює в межах від 54 до 47 Вт / (м * К).

- Середнім коефіцієнтом для поширених вуглецевих сталей є значення від 50 до 90 Вт / (м * К). Саме тому подібний матеріал використовується при виготовленні деталей різних механізмів.

- У металів, які не містять різних домішок, коефіцієнт становить 64 Вт / (м * К). Це значення несуттєво змінюється при термічному впливі.

Таким чином, розглянутий показник у легованих сплавів може змінюватися в залежності від температури експлуатації.

Значення в побуті та виробництві

Чому важливо враховувати коефіцієнт теплопровідності? Подібне значення вказується в різних таблицях для кожного металу і враховується в наведених нижче випадках:

- При виготовленні різних теплообмінників.

Тепло є одним з важливих носіїв енергії. Його використовують для забезпечення комфортних умов проживання в житлових та інших приміщеннях. При створенні опалювальних радіаторів і бойлерів важливо забезпечити швидку і повну передачу тепла від теплоносія до кінцевого споживача.

Тепло є одним з важливих носіїв енергії. Його використовують для забезпечення комфортних умов проживання в житлових та інших приміщеннях. При створенні опалювальних радіаторів і бойлерів важливо забезпечити швидку і повну передачу тепла від теплоносія до кінцевого споживача. - При виготовленні відвідних елементів. Часто можна зустріти ситуацію, коли потрібно провести неподання тепла, а відведення. Прикладом назвемо випадок відведення тепла від ріжучої кромки інструменту або зубів шестерні. Для того щоб метал не втрачав свої основні експлуатаційні якості, забезпечується швидке відведення теплової енергії.

- При створенні ізоляційних прошарків. У деяких випадках матеріал не повинен проводити передачу теплової енергії. Для подібних умов експлуатації вибирається метал, який володіє низьким коефіцієнтом провідності тепла.

Визначається розглянутий показник при проведенні випробувань в різних умовах. Як раніше було зазначено, коефіцієнт провідності тепла може залежати від температури експлуатації. Тому в таблицях вказується кілька його значень.

Тому в таблицях вказується кілька його значень.

Властивості алюмінію: питома вага і теплопровідність, виробництво, застосування, сплави і температура плавлення | vseznayko.com.ua

Металообробка

Травень 5, 2020

Алюміній — всім відомий з шкільного курсу хімії елемент таблиці Менделєєва. У більшій частині з’єднань він проявляє трехвалентность, але в умовах високих температур досягає деякої міри окислення. Одним з найбільш важливих його сполук є оксид алюмінію.

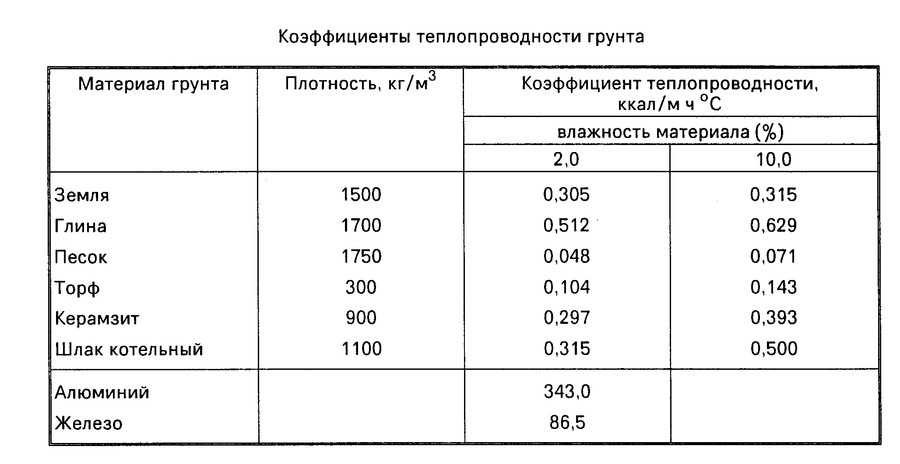

Алюміній — сріблястий метал з питомою вагою 2,7*103кг/м3 і густиною 2,7 г/см3. Легкий і пластичний, гарний, як провідник електроенергії, завдяки тому, що теплопровідність алюмінію досить висока — 180 ккал/м*год*град (вказаний коефіцієнт теплопровідності). Теплопровідність алюмінію перевищує аналогічний показник чавуну в п’ять разів і заліза в три рази.

Завдяки своєму складу, цей метал можна легко розкачати в тонкий лист або витягнути в дріт. При зіткненні з повітрям на його поверхні утворюється оксидна плівка (оксид алюмінію), яка є захистом від окислення і забезпечує його високі антикорозійні властивості. Тонкий алюміній, наприклад, фольга або порошок цього металу миттєво згорають, якщо їх нагрівати до високих температур і стають оксидом алюмінію.

Тонкий алюміній, наприклад, фольга або порошок цього металу миттєво згорають, якщо їх нагрівати до високих температур і стають оксидом алюмінію.

Метал не особливо стійкий до агресивних кислот. Приміром, його можна розчинити в сірчаної або соляної кислоти навіть, якщо вони разбавленны, особливо, якщо їх нагрівати. Однак він не розчиняється в розведеною в концентрованої і при цьому холодної азотній кислоті, завдяки оксидній плівці. Певний вплив на метал мають водні розчини лугів — оксидний шар розчиняється і утворюються солі, що містять цей метал в складі аніона — алюмінати.

Відомо, що алюміній є найбільш часто зустрічається металом у природі, але вперше в чистому вигляді його зміг отримати вчений-фізик з Данії Х. Ерстед ще в 1925 році XIX століття. Цей метал займає третє місце за поширеністю в природі елементів і є лідером серед металів. 8,8% алюмінію містить земна кора. Його виявили у складі слюд, польових шпатів, глин і мінералів.

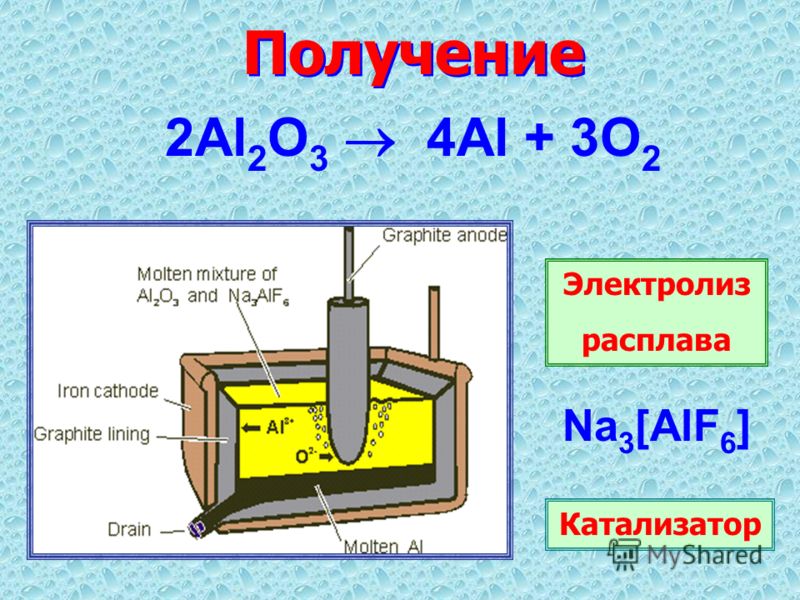

Виробництво і застосування алюмінію

Процес виробництва дуже енергоємний і тому перший великий завод у нашій країні був побудований і запущений в XX столітті. Основною сировиною для отримання цього металу є оксид алюмінію. Щоб його отримати, необхідно мінерали, що містять алюміній або боксити, очистити від домішок. Далі електролітичним способом розплавляють природний або отриманий штучним шляхом кріоліт при температурі трохи нижче 1000 ?С . Потім починають потроху додавати оксид алюмінію і супутні речовини, необхідні для поліпшення якості металу. В процесі оксид починає розкладатися і виділяється алюміній. Чистота одержуваного металу 99,7% і вище.

Основною сировиною для отримання цього металу є оксид алюмінію. Щоб його отримати, необхідно мінерали, що містять алюміній або боксити, очистити від домішок. Далі електролітичним способом розплавляють природний або отриманий штучним шляхом кріоліт при температурі трохи нижче 1000 ?С . Потім починають потроху додавати оксид алюмінію і супутні речовини, необхідні для поліпшення якості металу. В процесі оксид починає розкладатися і виділяється алюміній. Чистота одержуваного металу 99,7% і вище.

Цей елемент знайшов своє застосування в харчовому виробництві в якості фольги і столових приладів, у будівництві використовують його сплави з іншими металами, в авіації, електротехніці в якості замінника міді для кабелів, як легирующая добавка в металургії, алюмотермии та інших галузях.

Що таке температура плавки металів?

Температура плавки металів – значення температури нагрівання металу, при якій починається процес переходу з початкового стану в інший, тобто процес протилежний кристалізації (тужавіння), але нерозривно пов’язаний з нею.

Отже, для розплавлення метал нагрівають ззовні до температури плавлення і продовжують нагрівати для подолання межі фазового переходу. Суть в тому, що показник температури плавлення означає температуру, при якій метал знаходиться в фазовому рівновазі, тобто між рідким і твердим тілом. Іншими словами існує одночасно, як в тому, так і в іншому стані. А для плавлення потрібно нагріти його більше прикордонної температури, щоб процес пішов в потрібну сторону.

Варто сказати про те, що тільки для чистих складів температура плавки постійна. Якщо в складі металу знаходяться домішки, то це змістить кордон фазового переходу, а, відповідно, і температура плавлення буде інший. Це пояснюється тим, що склад з домішками має іншу кристалічну структуру, в якій атоми взаємодіють між собою по-іншому. Виходячи з цього принципу, метали можна розділити на:

- легкого плавлення, такі як ртуть і галій, наприклад, (температура плавлення до 600°С)

- среднеплавкие — це алюміній і мідь (600-1600°С)

- тугоплавкі — молібден , вольфрам (більше 1600°С).

Знання показника температури плавлення необхідно, як при виробництві сплавів для правильного розрахунку їх параметрів, так і при експлуатації виробів з них, оскільки цей показник визначає обмеження їх використання. Вже давним давно для зручності вчені фізики звели ці дані в одну таблицю. Існують таблиці температур плавки як металів, так і їх сплавів.

Температура плавлення алюмінію

Плавлення — процес перероблення металів зазвичай в спеціальних печах для отримання сплаву потрібної якості в рідкому стані . Як вже говорилося вище, алюміній належить до среднеплавким металів і плавиться при нагріванні до 660?С. При виготовленні виробів з металу температура плавлення впливає на вибір плавильної печі або агрегату і, відповідно, використовуваних для відливання вогнетривких форм.

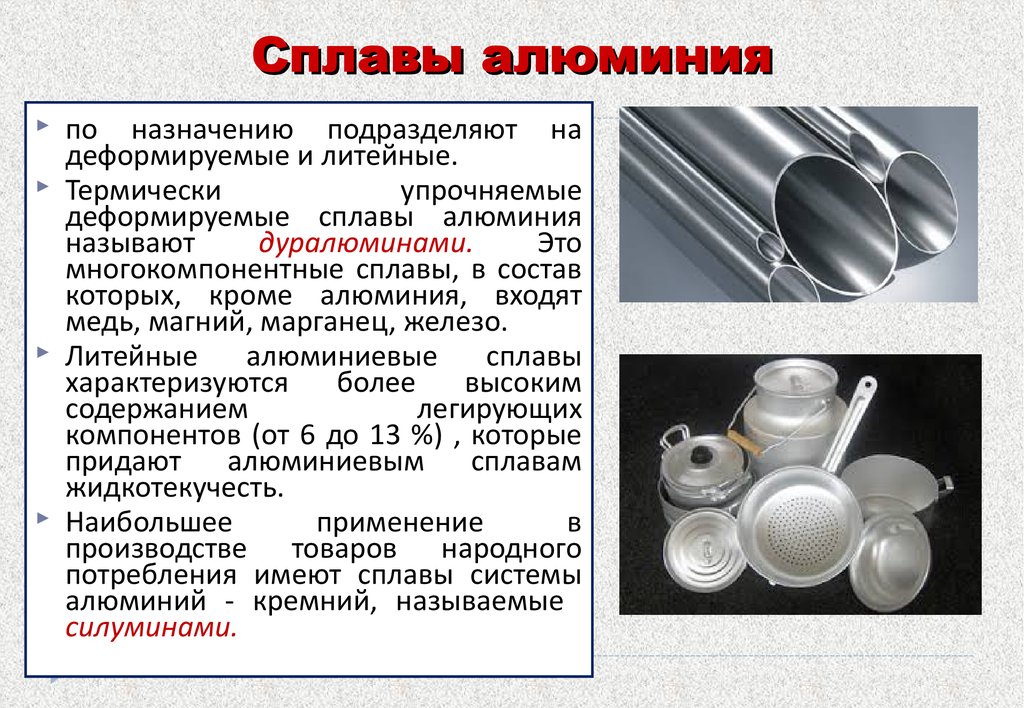

Зазначена температура відноситься до процесу плавки чистого алюмінію. Так як в чистому вигляді він застосовується рідше, а введення в його склад домішок змінює температуру плавлення. Сплави алюмінію виготовляються для того, щоб змінити які-небудь його властивості, збільшити міцність, жаростійкість. В якості добавок застосовують:

В якості добавок застосовують:

- цинк

- мідь

- магній

- кремній

- марганець.

Додавання домішок тягне за собою зниження електропровідності, погіршення або поліпшення корозійних властивостей, підвищення відносної щільності.

Зазвичай додавання інших елементів у метал призводить до того, що температура плавлення сплаву знижується, але не завжди. Приміром, додавання міді в обсязі 5,7% призводить до зниження температури плавлення до 548?С. Отриманий сплав називають дюралюминием, його піддають подальшій термічній загартуванню. А алюмінієво-магнієві сполуки плавляться при температурі 700 — 750?С.

Під час процесу плавлення необхідний суворий контроль температури розплаву, а також присутності газів в складі, які виявляють через технологічні проби або способом вакуумної екстракції. На заключній стадії виробництва сплавів алюмінію проводять їх модифікування.

Post Views:

637

Лучшие алюминиевые сплавы для экструдированных радиаторов

Автор: Админ | Дата: 01. 12.2020

12.2020

Эффективность и производительность радиатора зависят от нескольких факторов. Необходимо поддерживать идеальный баланс между этими факторами, которые включают в себя:

Теплопроводность используемого материала

Скорость воздуха

Выступающая конструкция

Обработка поверхности.

Алюминий и медь являются наиболее часто используемыми материалами в радиаторах, поскольку они обладают четко определенными тепловыми свойствами. Однако алюминий является предпочтительным материалом по нескольким причинам.

Преимущества использования алюминия в радиаторах по сравнению с медью

Несмотря на то, что медь имеет более высокую теплопроводность (примерно на 60% выше, чем у алюминия), ее основным недостатком является отсутствие универсальности, высокая плотность и высокая стоимость. Алюминий превосходит медь, так как он легкий, чрезвычайно универсальный и относительно более дешевый. Кроме того, алюминий обладает хорошей проводимостью и может быть экструдирован, в то время как медные радиаторы необходимо подвергать механической обработке и зачищать. Таким образом, алюминий является предпочтительным материалом для радиаторов, а экструзия является наиболее распространенным производственным процессом. Изготовленные на заказ алюминиевые профили идеально подходят для большинства применений и являются предпочтительным материалом для радиаторов благодаря их доступности и универсальности.

Алюминий превосходит медь, так как он легкий, чрезвычайно универсальный и относительно более дешевый. Кроме того, алюминий обладает хорошей проводимостью и может быть экструдирован, в то время как медные радиаторы необходимо подвергать механической обработке и зачищать. Таким образом, алюминий является предпочтительным материалом для радиаторов, а экструзия является наиболее распространенным производственным процессом. Изготовленные на заказ алюминиевые профили идеально подходят для большинства применений и являются предпочтительным материалом для радиаторов благодаря их доступности и универсальности.

Выбор лучшего алюминиевого сплава для радиаторов

Хотя можно было бы подумать, что для радиаторов следует использовать сплав с самой высокой теплопроводностью, мы должны учитывать его долговечность. Отпуск используемого сплава также является важным фактором. Алюминиевый сплав 1050A имеет более высокую теплопроводность 229 Вт/м•К, но он слишком мягкий механически, чтобы его можно было использовать для радиаторов. Следует выбирать алюминиевые сплавы серии 6000, так как они прочные, ковкие и идеально подходят для экструзии. Из них сплавы серий 6060, 6061 и 6063 являются наиболее предпочтительными для проектирования радиаторов. Следующая таблица даст нам лучшее представление о теплопроводности различных алюминиевых сплавов:

Следует выбирать алюминиевые сплавы серии 6000, так как они прочные, ковкие и идеально подходят для экструзии. Из них сплавы серий 6060, 6061 и 6063 являются наиболее предпочтительными для проектирования радиаторов. Следующая таблица даст нам лучшее представление о теплопроводности различных алюминиевых сплавов:

| С.№. | Алюминиевый сплав | Теплопроводность (Вт/м•К) |

|---|---|---|

| 1 | 1050 | 229 |

| 2 | 6060 | 166 |

| 3 | 6061 | 152 |

| 4 | 6063 | 201 |

Идеальный алюминиевый сплав для вашего проекта

Поскольку теплопроводность между сплавами серии 6000 относительно минимальна, можно сделать осознанный выбор, увеличив площадь поверхности радиатора и оптимизировав воздушный поток. Следует убедиться, что радиатор прилегает к горячему компоненту и оставляет минимально возможный зазор. В то время как 6063 является универсальным и экономичным, 6061 имеет более высокую прочность на растяжение, до 240 МПа. (Предел прочности 6063 до 186 МПа). Сплав 6061 (с магнием и кремнием) представляет собой дисперсионно-твердеющий сплав с превосходными механическими свойствами и свариваемостью.

В то время как 6063 является универсальным и экономичным, 6061 имеет более высокую прочность на растяжение, до 240 МПа. (Предел прочности 6063 до 186 МПа). Сплав 6061 (с магнием и кремнием) представляет собой дисперсионно-твердеющий сплав с превосходными механическими свойствами и свариваемостью.

Сделайте правильный выбор алюминиевых профилей по индивидуальному заказу с OD Metals

Являясь надежным лидером в области алюминиевых профилей с многолетним опытом работы в отрасли, OD Metals является лучшим партнером по техническим ресурсам для ваших промышленных нужд. Доверьтесь экспертам в правильном выборе алюминиевых сплавов для ваших тепловых скинков и систем теплопередачи. Мы обеспечим идеальный сплав для вашего применения по правильной цене!

Позвоните нам сегодня по телефону 1 (855) .272.3889или по электронной почте: [email protected]

Назад в блог …

Модификация микроструктуры алюминия 6063 добавлением бора и титана для улучшения теплопроводности

На этой странице

направлен на улучшение теплопроводности алюминия 6063 для радиаторов, используемых в центральных процессорах (ЦП) компьютеров. В нескольких исследованиях для этой цели использовались различные дополнительные элементы. В этой статье мы изучили влияние добавок титана и бора на теплопроводность алюминия 6063. Несколько образцов литейных сплавов были приготовлены с различным процентным содержанием добавок, а затем подвергнуты термообработке путем гомогенизации и старения. Результаты показали важное изменение значения теплопроводности на раппорт к эталонному металлу в зависимости от добавляемого элемента и его процентного содержания. Большая эволюция была связана с использованием бора в небольшом процентном соотношении. Более 13% улучшения теплопроводности было реализовано при добавлении всего 0,05% бора.

В нескольких исследованиях для этой цели использовались различные дополнительные элементы. В этой статье мы изучили влияние добавок титана и бора на теплопроводность алюминия 6063. Несколько образцов литейных сплавов были приготовлены с различным процентным содержанием добавок, а затем подвергнуты термообработке путем гомогенизации и старения. Результаты показали важное изменение значения теплопроводности на раппорт к эталонному металлу в зависимости от добавляемого элемента и его процентного содержания. Большая эволюция была связана с использованием бора в небольшом процентном соотношении. Более 13% улучшения теплопроводности было реализовано при добавлении всего 0,05% бора.

1. Введение

Электронные машины постоянно совершенствуются. Улучшение их производительности остается главной целью. Центральный процессор (ЦП) компьютера является наиболее важным элементом и очень быстро выделяет тепло. Неконтролируемое избыточное тепло может повредить его [1]. Таким образом, тепло должно быстро отводиться через элементы радиатора. Если не обеспечить рассеивание тепла, выделяемого полупроводниковыми элементами, в компьютерах и других электронных машинах может возникнуть множество проблем. Радиаторы являются очень важными элементами для отвода тепла от этих машин, чтобы поддерживать их хорошую работу и долгий срок службы.

Если не обеспечить рассеивание тепла, выделяемого полупроводниковыми элементами, в компьютерах и других электронных машинах может возникнуть множество проблем. Радиаторы являются очень важными элементами для отвода тепла от этих машин, чтобы поддерживать их хорошую работу и долгий срок службы.

В компьютере тепло может выделяться в избыточном количестве, особенно в центральном процессоре. Отвод тепла должен происходить легко и быстро, чтобы поддерживать достаточную прохладу ЦП и обеспечивать правильную работу электронных машин при его использовании [2–4].

С развитием информационных технологий постоянно увеличивается рассеиваемая мощность микропроцессора. Кроме того, уменьшение размера микропроцессора также привело к увеличению тепловых потоков. Рост информационных технологий быстро увеличился за последние несколько лет, что привело к увеличению спроса на микропроцессор, обладающий очень высокой вычислительной мощностью [5].

В компонентах радиатора могут использоваться различные материалы для рассеивания аккумулированного тепла в компьютере. В зависимости от значений теплопроводности существуют различные предложения материалов как чистые металлы или композиционные материалы. Медь можно использовать и для этой цели. Алмаз очень хорош, но очень дорог [6]. Алюминий является популярным выбором металлов из-за его характеристик, и это выгодный металл, который сочетает в себе высокую проводимость и низкую стоимость. Так, он обычно используется в радиаторах центрального процессора компьютеров [7, 8].

В зависимости от значений теплопроводности существуют различные предложения материалов как чистые металлы или композиционные материалы. Медь можно использовать и для этой цели. Алмаз очень хорош, но очень дорог [6]. Алюминий является популярным выбором металлов из-за его характеристик, и это выгодный металл, который сочетает в себе высокую проводимость и низкую стоимость. Так, он обычно используется в радиаторах центрального процессора компьютеров [7, 8].

В этой области было проведено несколько исследований по уменьшению и рассеиванию тепла, выделяемого этими компонентами; в некоторых исследованиях пытались рассчитать и оценить температуру, отводимую от ЦП [1], и влияние его инженерного решения на его производительность [9]; другие изучали улучшение рассеивания тепла путем изготовления микроканалов в полупроводниковых элементах [10]. Канг и др. пытались улучшить отвод тепла, добавляя замкнутый контур жидкости [11]. Несколько исследований пытались улучшить теплопроводность радиатора центрального процессора. В некоторых исследованиях пытались использовать теплоотвод в виде металлической пены для переноса тепла за счет теплопроводности и теплового излучения [12].

В некоторых исследованиях пытались использовать теплоотвод в виде металлической пены для переноса тепла за счет теплопроводности и теплового излучения [12].

Характеристики алюминия могут быть улучшены механической обработкой и термообработкой [4, 7] или плакированием [13]. Рана и другие изучали влияние различных элементов на микроструктуру и механические свойства алюминия, таких как медь, магний, кремний, титан, бор, хром и цирконий [14]. Другие изучали влияние металлургического эффекта титана и бора на теплопроводность алюминиевого сплава. Эти добавленные элементы приводят к увеличению теплопроводности [7, 15].

Но Шин и др. установлено, что добавка кремния и магния приводит к снижению теплопроводности [16]. Добавление никеля приводит к снижению тепло- и электропроводности за счет образования интерметаллических фаз, причем чем больше значения теплопроводности, тем меньше размер зерен; это исследование показало, что происходит улучшение механических свойств и теплопроводности алюминиево-кремниевых сплавов [17]. Удаление элементов ванадия и циркония из литого алюминия приводит к улучшению электропроводности и теплопроводности в дополнение к улучшению измеренной электропроводности [18].

Удаление элементов ванадия и циркония из литого алюминия приводит к улучшению электропроводности и теплопроводности в дополнение к улучшению измеренной электропроводности [18].

Итак, состав сплава и термическая предыстория были наиболее важными факторами, определяющими теплопроводность [7].

2. Материалы и экспериментальное производство

2.1. Материал

Среди серии 6000 из алюминия мы попытались проанализировать некоторые коммерческие радиаторы. В этом исследовании использовался алюминий 6063; химический состав представлен в таблице 1.

Пруток алюминия 6063 разрезали на мелкие кусочки и расплавляли в печи при 850°С. Бор и титан добавляли во время плавки сплавов.

Стальная литейная форма двух цилиндрических образцов диаметром 33 мм уже обработана, как показано на рисунке 1, и предварительно нагрета до 200°C.

Плавка алюминия с добавками очень хорошо перемешивается в печи и в тигле до момента литья в формы. После отливки образцы подвергают термообработке в гомогенизирующей обработке при 530 °С в течение 3 ч [19].

Образцы цилиндрических стержней подвергают термообработке при вторичной обработке путем старения в течение 2 ч при 200°С после обработки на твердый раствор при 530°С в течение 2 ч и закалки в воде, как показано на рисунке 2.

Для каждого образца стержня вырезается толщина около 13 мм по двум краям образца. Затем стержень длиной 95 мм разрезают и обрабатывают на нескольких образцах для измерения теплопроводности.

Для каждого окончательного образца также был проведен спектрометрический анализ двух сторон образца с использованием Analytical Instruments SPECTROLAB, чтобы получить реальное процентное содержание химических элементов в металле после литья.

Все образцы имеют одинаковый состав элементов, за исключением того, что процентное содержание бора и титана было изменено в зависимости от приготовленных сплавов.

2.2. Измерения теплопроводности

Были подготовлены образцы для измерения теплопроводности диаметром 31 мм и толщиной 30 мм, и все эти образцы были помещены в устройство для измерения теплопроводности.

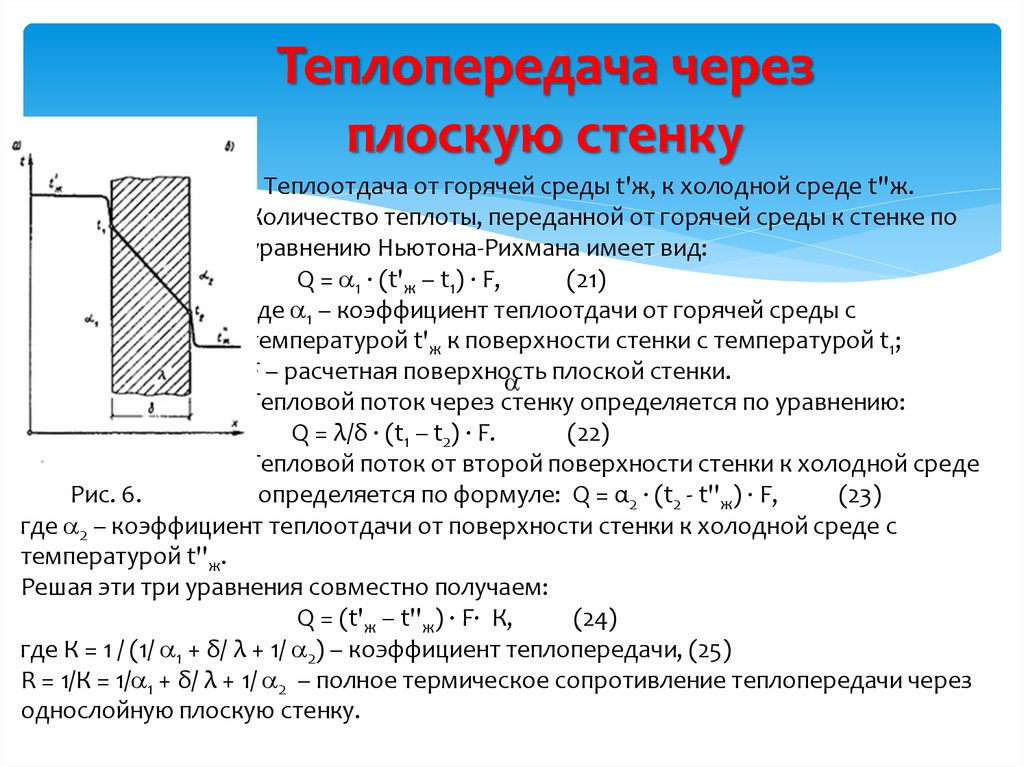

Мы использовали прибор ARMFIELD (теплообмен и термодинамика HT10XC, управляемый компьютером). Устройство зависит от измерения температуры между двумя положениями образца и во время прохождения тепла через образец. Термопары могут сообщать устройству температуру, которая отображается на экранах, как показано на рисунке 3. Две стороны образца имеют разные температуры. Верхняя сторона образца соприкасается с нагревателем прибора, а другая сторона охлаждается постоянным потоком воды.

Принцип измерения зависит от знания уравнения теплового потока через образец, закона Фурье, после чего можно рассчитать коэффициент проводимости: (Вт/м C) [1, 2, 8, 12].

Поток теплопередачи через образец можно определить по формуле (1). Кроме того, коэффициент проводимости () может быть задан формулой (3). это тепловой поток. Это энергия; его можно определить по формуле (4). Для измерений на приборе все параметры фиксированы, как показано в таблице 2. И задается прибором для каждого образца.

3. Результаты и обсуждение

3.1. Результаты теплопроводности

Были изготовлены две группы образцов для литья с использованием алюминия 6063 с добавлением порошка бора и титана в качестве дополнительных элементов.

Первая группа – это образцы с добавлением титана в разном процентном соотношении. В табл. 3 приведены результаты образцов после литья и спектрометрического анализа.

Вторая группа с добавлением бора, как показано в Таблице 4.

Измерения теплопроводности проводились для всех образцов теплопроводности. Значение теплопроводности эталонных образцов (алюминий 6063 без каких-либо добавок) составило 190,2 (Вт/м C).

Для всех образцов мы измерили (C) с помощью устройства теплопроводности, мы повторили измерение несколько раз, и было записано среднее значение. Значение теплопроводности рассчитывали по (3) и (4).

Измерения в приборе проводились после стабилизации теплового потока через образец и при температуре охлаждаемой поверхности от 30 до 40°С. Этот диапазон температур выбран для получения рассматриваемого теплового потока через образец и уменьшения влияния тепловых потерь на излучение и конверсионных эффектов в устройстве. Температуры образцов все еще находятся в небольшом диапазоне измерений. Преимущество заключается в исключении влияния изменения температуры на коэффициент теплопроводности.

Этот диапазон температур выбран для получения рассматриваемого теплового потока через образец и уменьшения влияния тепловых потерь на излучение и конверсионных эффектов в устройстве. Температуры образцов все еще находятся в небольшом диапазоне измерений. Преимущество заключается в исключении влияния изменения температуры на коэффициент теплопроводности.

Рассчитаны значения теплопроводности. На рис. 4 показано изменение значений теплопроводности в зависимости от процентного содержания титана в этой группе.

Кривая начинается с сильного увеличения значения теплопроводности до 0,3% титана, а затем быстро падает до низкого уровня значения теплопроводности около 162 Вт/м C. процентное содержание бора присутствует почти в той же эволюции, но с разными точками эволюции, как показано на рисунке 5. Очевидно, что пик на кривой может быть показан при 0,05% бора.

Затем кривая снижается почти до того же предыдущего значения, около 160 Вт/м C в это время.

3.2. Результаты микроструктуры

Морфология микроструктуры всех образцов показана с помощью оптического микроскопа (Hund 600) после подготовки поверхностей и их травления в химическом растворе (1 см 3 HF, 1,5 см 3 HCl, 2,5 см 3 HNO3 и 95 см 3 h3O).

Микроструктура образцов без добавок показана на рис. 6(а). На том же рисунке показаны некоторые микроструктуры с добавлением титана на алюминии 6063 (B с 0,3% Ti и C с 1,5% Ti) (рис. 6).

В микроструктуре этого металла с добавкой титана отчетливо видны своего рода осадки. Это осаждение небольшое с небольшим процентным содержанием титана, и оно увеличивается в зависимости от увеличения процентного содержания титана.

Микроструктура образцов с добавкой бора представлена на рис. 7: (а) без добавки, (б) с 0,05 % В, (в) с 2 % В. получение в этих образцах новой интерметаллидной фазы малого размера.

3.3. Обсуждение

После литья и гомогенизации алюминия мы применили к образцам обработку раствором и старение. Обработка старением является очень важным процессом для стабилизации микроструктуры и свойств алюминия. Наш металл предназначен для изготовления элементов радиатора центрального процессора и подвергается существенному изменению диапазона температур.

Титан положительно влияет на улучшение теплопроводности алюминия. Этот результат наблюдал и Вейо [7]. При добавлении небольшого количества титана (до 0,3% Ti) теплопроводность алюминия была улучшена примерно до 201 (Вт/м C).

На картинке под микроскопом на Рисунке 6(b) мы можем видеть осаждение Al-Ti, которое начало формировать образец 0,3% Ti, который казался и оставался небольшим. Увеличение теплопроводности было связано с влиянием титана на алюминиевый сплав и уменьшением размера его зерен при увеличении плотности зерен; этот эффект был подтвержден и другими [7, 20].

Однако, когда выделения в микроструктуре становятся значительно больше, может возникнуть неудобная эволюция теплопроводности на кривой теплопроводности, где теплопроводность уменьшается пропорционально увеличению процентного содержания титана в алюминиевом сплаве, как показано на рисунке 6(с). Значение 160 Вт/м C было получено при значительном увеличении процентного содержания титана в сплаве, около 3%. Рана и др. заявил, что количество титана должно быть ограничено небольшим процентом, чтобы сохранить характеристики алюминия [14].

Рана и др. заявил, что количество титана должно быть ограничено небольшим процентом, чтобы сохранить характеристики алюминия [14].

Влияние бора на теплопроводность более существенно, чем влияние титана. В случае добавления бора процент элемента был меньше. Кривая показала значительное увеличение непосредственно в начале с точки пика при 0,05% бора, а затем тенденция уменьшалась с увеличением количества бора. Теплопроводность достигла здесь 219 Вт/м C для пика, а затем снизилась до последнего значения 160 Вт/м C.

Бор также влияет на измельчение размера зерна микроструктуры алюминия [18] . Изображения на рисунке 7 показали, что размер зерен был меньше, когда мы увеличили процентное содержание бора в алюминиевом сплаве. Повышение теплопроводности здесь более важно при меньшем соотношении бора на раппорт по сравнению с титаном. Это происходит из-за большего измельчающего эффекта размера зерна на раппорт к исходному размеру зерна. Влияние бора на измельчение зерна более важно в связи с влиянием титана [7].

Методически этот эффект должен продолжаться в своем влиянии на увеличение теплопроводности за счет уменьшения размера зерен. Однако это не достигается из-за образования интерметаллической фазы AlB2 [18] в микроструктуре алюминия, что было выявлено с помощью рентгеновской дифракции (Philips PW 1830). Кроме того, это обеспечивает снижение теплопроводности металла.

Мы пришли к выводу, что влияние титана и бора началось с этапа литья алюминия. На стадии затвердевания эти дополнительные элементы увеличивали плотность ядер в расплавленном металле. Этот шаг очень важен для построения зернистой структуры металла. С этой системой зародышеобразования мы можем иметь ограничение в шаге роста зерен, и мы получили малый размер зерен в микроструктуре. Это уменьшение размера зерна улучшило коэффициент теплопроводности алюминия, но это улучшение по-прежнему было ограничено небольшим количеством дополнительных элементов, титана (0,3%) и бора (0,05%). При этих значениях мы отметили появление осадков в случае добавления титана, но они были очень малы или пренебрежимо малы в случае добавления бора. Это объясняет, почему улучшение более важно при добавлении бора.

Это объясняет, почему улучшение более важно при добавлении бора.

Если мы продолжим добавлять эти элементы в расплавленный алюминий, размер зерен по-прежнему будет меньше, особенно в случае добавления бора, а осадки станут более важными в случае добавления титана. Это также объясняет меньшие значения коэффициента проводимости в случае добавления титана после пика по сравнению со случаем добавления бора. Уменьшение коэффициента теплопроводности в этих двух случаях после пиков можно объяснить эффектом увеличения неоднородности основного металла.

Дополнительный процент бора увеличивает примеси металлов. Дополнительная аугментация Титана увеличивает плотность осадков и их объем. Все эти факторы рассматриваются как препятствия на пути отвода тепла и объясняют снижение конечного коэффициента теплопроводности.

4. Заключение

Добавление некоторых химических элементов может привести к увеличению теплопроводности алюминия 6063 для радиаторов, используемых в электронной промышленности.

Титан и бор оказывают хороший эффект, но только в небольшом процентном соотношении.

Более 13% улучшения теплопроводности было достигнуто при добавлении 0,05% бора и около 6% при добавлении 0,3% титана.

Хотя эти добавки уменьшили размер зерен, они попытались сформировать новые интерметаллические фазы в микроструктурах.

И эти новые фазы приводят к снижению новых значений теплопроводности, уже улучшенных в алюминии 6063.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении этой рукописи.

Список литературы

И. Лавров, «Температура центрального процессора», Студенческий журнал математического моделирования: One + Two , vol. 7, нет. 1, статья 3, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. М. Воробей, Ю. И. Чо, Дж. П. Абрахам и Дж. М. Горман, Достижения в области теплопередачи , vol.

45, Academic Press Publications, Cambridge, Mass, USA, 2013.

45, Academic Press Publications, Cambridge, Mass, USA, 2013.Посмотреть по адресу:

Сайт издателя

M. L. Minges, Electronic Materials Handbook Volume 1: Packaging , ASM International Handbook Committee, 1st edition, 1989.

Q. A. Acton, Легкие металлы — достижения в исследованиях и применении: ScholarlyBrief, ScholarlyEditions , Джорджия, Джорджия, США, 2013.

Н. Путра, Януар и Ф. Н. Искандар, «Применение наножидкостей к жидкостному блоку с тепловыми трубками и термоэлектрическое охлаждение электронного оборудования», Experimental Thermal and Fluid Science , vol. 35, нет. 7, стр. 1274–1281, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

DDL Chung, «Материалы для теплопроводности», Applied Thermal Engineering , vol.

21, нет. 16, стр. 1593–1605, 2001.

21, нет. 16, стр. 1593–1605, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Раута, О влиянии термической и металлургической обработки на теплопроводность литейных алюминиевых сплавов [к.т.н. диссертация] , Университет Аалто, Инженерная школа, Департамент инженерного проектирования и производства материалов, Публикация Университета Аалто, Материаловедение, Эспоо, Финляндия, 2015.

С. Мустафа и К.А. 1057, «Характеристики радиатора», в Proceedings of the International IOR Rectifier, Aavid Thermalloy Thermal Seminar , ноябрь 2002 г. Техника теплопередачи , том. 29, нет. 7, стр. 651–656, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

В. К. Двиведи, Р. Гопал и С. Ахмад, «Изготовление очень гладких стенок и днищ кремниевых микроканалов для отвода тепла полупроводниковых устройств», Журнал микроэлектроники , том.

31, нет. 6, стр. 405–410, 2000.

31, нет. 6, стр. 405–410, 2000.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Канг, Д. Миллер и Дж. Сеннамо, «Жидкостное охлаждение с замкнутым контуром для высокопроизводительных компьютерных систем», в материалах Proceedings of the IPACK2007, InterPACK Conference, совместно с ASME/JSME 2007 Thermal Engineering Heat Летняя конференция по переносу, ASME 2007 , vol. 2, стр. 509–515, Ванкувер, Британская Колумбия, Канада, июль 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Лу и К. Чен, «Теплоперенос и свойства огнестойкости ячеистых алюминиевых сплавов», Acta Materialia , vol. 47, нет. 5, стр. 1469–1485, 1999.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М.

Шайра и М. Мунаджид, «Изучение и разработка биметаллов (алюминий-медь) для улучшения электропроводности», Журнал Университета Аль-Баас , том. 32, 2010.

Шайра и М. Мунаджид, «Изучение и разработка биметаллов (алюминий-медь) для улучшения электропроводности», Журнал Университета Аль-Баас , том. 32, 2010.Посмотреть по адресу:

Google Scholar

Рана Р.С., Пурохит Р., Дас С. Обзоры влияния легирующих элементов на микроструктуру и механические свойства алюминиевых сплавов и композитов из алюминиевых сплавов. », International Journal of Scientific and Research Publicationss , vol. 2, нет. 6, 2012.

Посмотреть по адресу:

Google Scholar

Г. К. Сигворт, «Измельчение зерна алюминия и фазовые соотношения в системе Al-Ti-B», Metallurgical Transactions A , vol. 15, нет. 2, стр. 277–282, 1984.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

Шин, С. Ко, К. Ким, «Разработка алюминиевых литейных сплавов с низким содержанием кремния и улучшенной теплопроводностью», Материалы в технологии , том. 48, нет. 2, pp. 195–202, 2014.

Шин, С. Ко, К. Ким, «Разработка алюминиевых литейных сплавов с низким содержанием кремния и улучшенной теплопроводностью», Материалы в технологии , том. 48, нет. 2, pp. 195–202, 2014.Посмотреть по адресу:

Google Scholar

Ф. Стадлер, Х. Антрековитч, В. Фрагнер, Х. Кауфманн и Дж. Питер, «Влияние никеля на теплопроводность литых сплавов Al-Si», в Proceedings of the ICAA13: 13th International Conference on Aluminium Alloys, (The Minerals, Metals & Materials Society) , 2012 г. и К. Хьюберт, Улучшенные свойства алюминиевых литых сплавов за счет измельчения зерна бора, Лист технических данных, TRIMET Aluminium G, Aluminiumallee 1, 45356 Essen, Germanyy.

A. Tohru et al., ASM Handbook, Volume 4: Термообработка , том. 2, ASM, International, ASM Handbook Committee, 1991.

I. Maxwell and A. Hellawell, «Простая модель измельчения зерна во время затвердевания», Acta Metallurgica et Materialia , vol.

Тепло є одним з важливих носіїв енергії. Його використовують для забезпечення комфортних умов проживання в житлових та інших приміщеннях. При створенні опалювальних радіаторів і бойлерів важливо забезпечити швидку і повну передачу тепла від теплоносія до кінцевого споживача.

Тепло є одним з важливих носіїв енергії. Його використовують для забезпечення комфортних умов проживання в житлових та інших приміщеннях. При створенні опалювальних радіаторів і бойлерів важливо забезпечити швидку і повну передачу тепла від теплоносія до кінцевого споживача.

45, Academic Press Publications, Cambridge, Mass, USA, 2013.

45, Academic Press Publications, Cambridge, Mass, USA, 2013. 21, нет. 16, стр. 1593–1605, 2001.

21, нет. 16, стр. 1593–1605, 2001. 31, нет. 6, стр. 405–410, 2000.

31, нет. 6, стр. 405–410, 2000. Шайра и М. Мунаджид, «Изучение и разработка биметаллов (алюминий-медь) для улучшения электропроводности», Журнал Университета Аль-Баас , том. 32, 2010.

Шайра и М. Мунаджид, «Изучение и разработка биметаллов (алюминий-медь) для улучшения электропроводности», Журнал Университета Аль-Баас , том. 32, 2010.