Теплопроводность алюминий: Свойства алюминия: плотность, теплопроводность, теплоемкость Al

Содержание

Свойства алюминиевых бронз напрямую зависят от содержания в сплаве легирующих добавок

Алюминиевые бронзы представляют собой сплавы на основе меди, в которых главным легирующим металлом является алюминий. Материал обладает повышенными прочностными свойствами, не поддается коррозии и имеет небольшой коэффициент трения. Содержание алюминия в таких сплавах достигает 11%-12%.

Механические свойства алюминиевых бронз

В зависимости от содержания алюминия, готовые материалы имеют различные механические свойства:

- При увеличении доли алюминия в сплаве до 10-11% механическая прочность материала заметно возрастает вплоть до 600 МПа.

- Если доля легирующей добавки продолжает увеличиваться, прочностные свойства алюминиевых бронз заметно снижаются.

- Однофазные бронзы имеют высокий показатель пластичности, а двухфазные – твердости.

Наиболее качественной бронзой с добавкой алюминия, физические свойства и прочностные характеристики которой обеспечивают ей широкое применение в промышленности, является высоколегированный сплав БрА7.

Физические свойства алюминиевых бронз

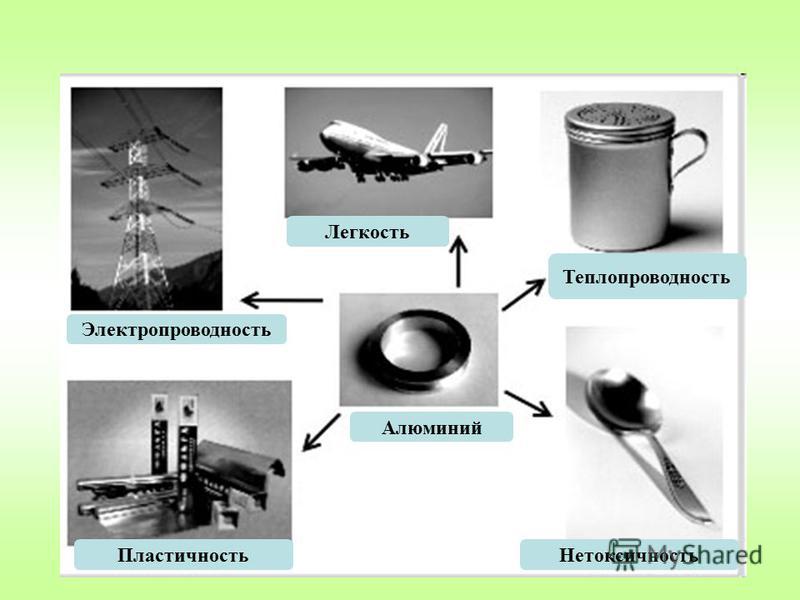

Физические свойства алюминия, входящего в состав сплава, обеспечивают готовому материалу следующие характеристики:

- Чем больше в сплаве алюминия, тем меньше его плотность и, соответственно, масса. Данное свойство алюминиевого сплава существенно расширяет сферу его применения, особенно в авиастроении и космической технике.

- При полировке поверхность алюминиевой бронзы имеет высокую светоотражающую способность.

- Увеличение процентного содержания алюминия в сплаве снижает теплопроводность материала. Если к составу добавляются дополнительные легирующие добавки – никель, железо или марганец, то теплопроводность снижается еще больше.

- При повышенном содержании алюминия изменяется такое свойство, как электропроводимость металла. Это достигается за счет снижения процентного содержания меди, которая лучше пропускает электрический ток. При введении же в состав материала марганца сплав будет обладать самым высоким электрическим сопротивлением.

Антикоррозионные свойства алюминия позволяют получить двухкомпонентную деформируемую бронзу с маркировкой БрА5, которая нашла широкое применение при изготовлении деталей для морских судов из-за стойкости металла к воздействию агрессивной водной среды.

Изменение свойств алюминиевых бронз при введении дополнительных легирующих добавок

Чтобы улучшить свойства алюминия и его сплавов, в состав готового материала вводятся дополнительные легирующие добавки:

- При введении железа наблюдается резкое повышение прочности в ущерб пластичности материала и снижения его ударной вязкости.

- При введении марганца в количестве от 3% до 4% значительно повышаются основные антикоррозионные свойства алюминия. Кроме того, возрастают прочностные характеристики и пластичность сплава.

- Оптимальной легирующей добавкой считается никель, который улучшает все качественные характеристики сплава. При добавлении этого элемента повышается жаропрочность материала, снижается коэффициент трения, возрастает пластичность.

При экстремально низких температурах кристаллическая решетка не становится хрупкой.

При экстремально низких температурах кристаллическая решетка не становится хрупкой.

В последние годы ученые начали производить многокомпонентные алюминиевые бронзы. В стандартный сплав подмешиваются одновременно никель и железо в определенных пропорциях, что повышает все качественные характеристики готового изделия.

Теплопроводность — алюминий — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

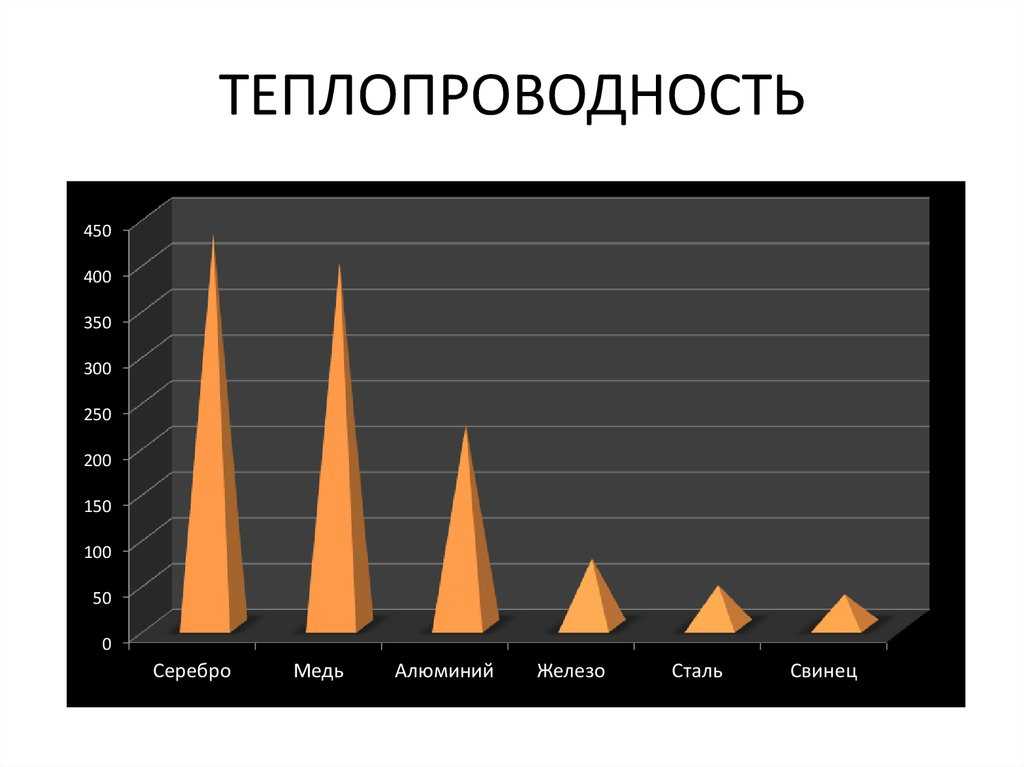

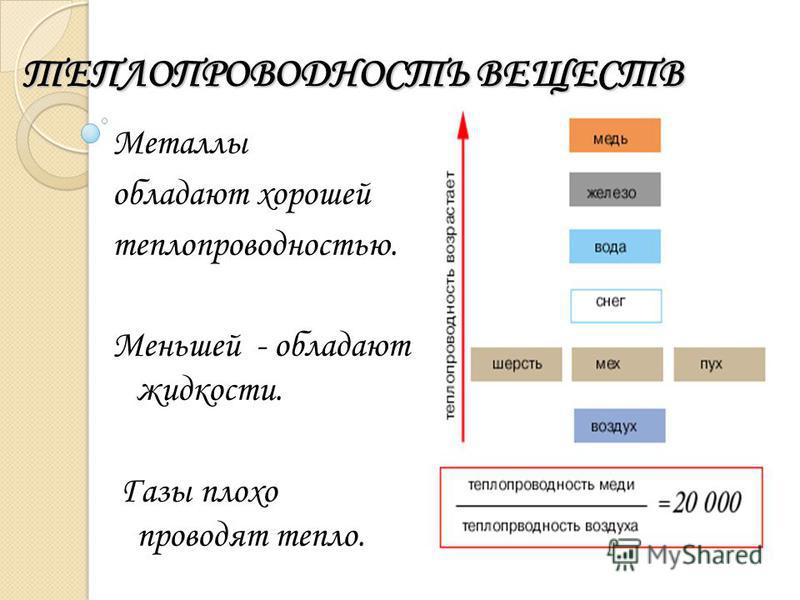

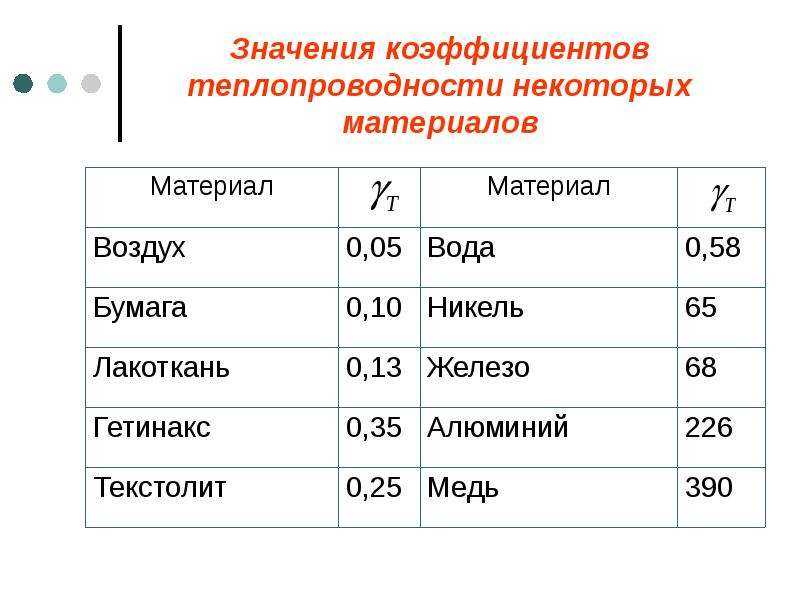

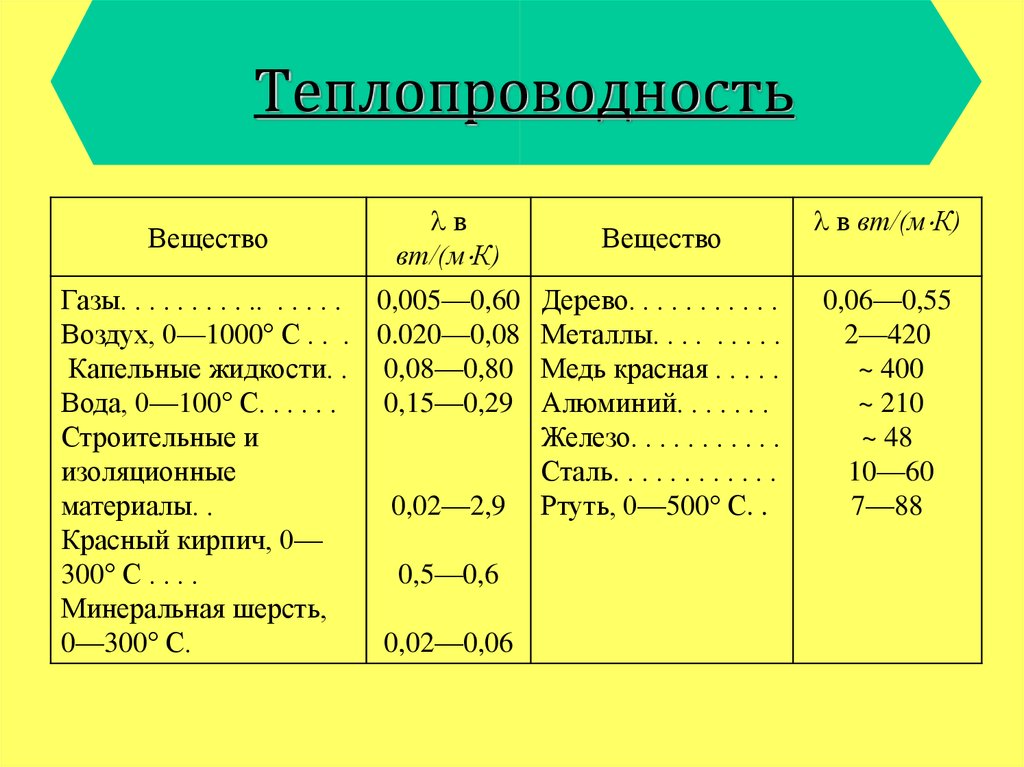

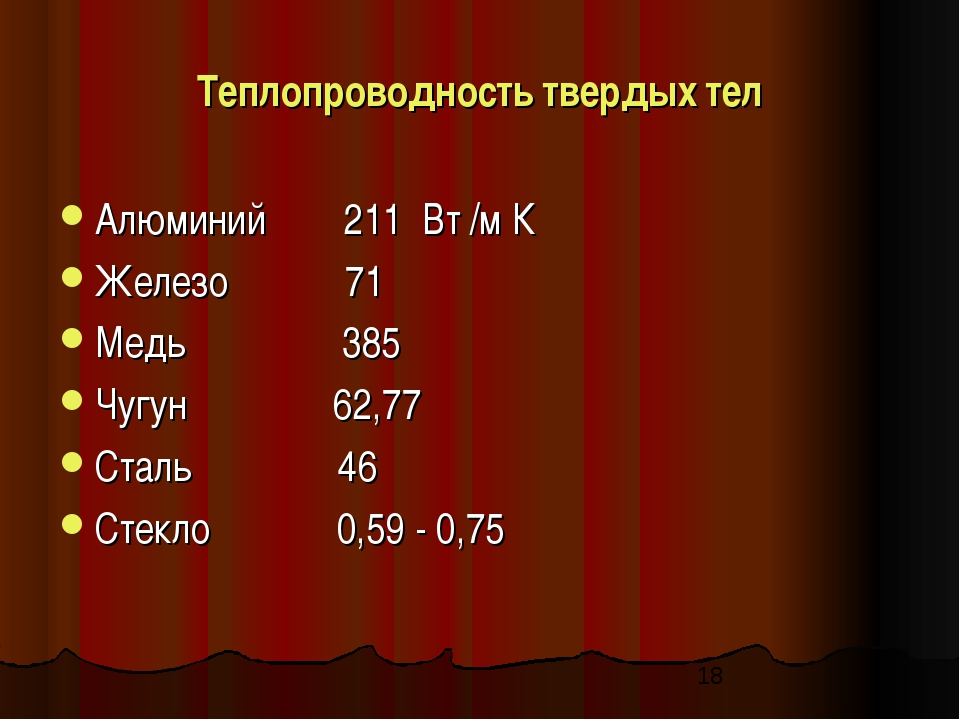

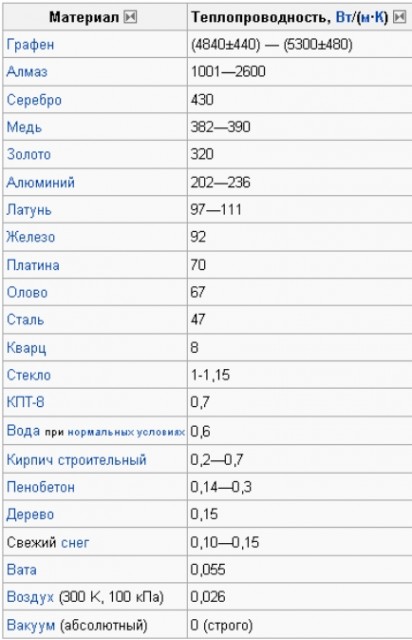

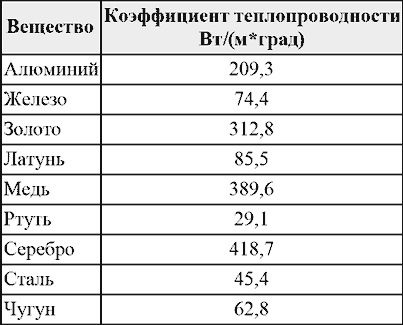

Теплопроводность алюминия выше теплопроводности железа более чем в 3 раза, что приводит к сильному теплоотводу и широкой зоне разогрева металла, прилегающего к шву.

[1]

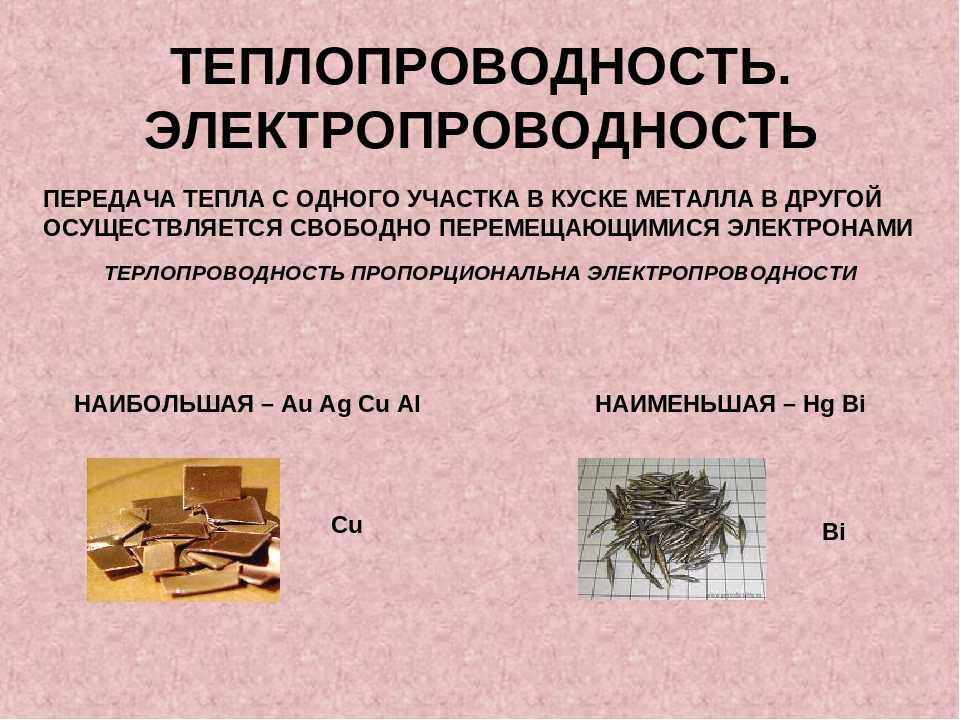

Теплопроводность алюминия в пять раз больше теплопроводности чугуна, и поэтому алюминиевые сплавы часто заменяют чугун при изготовлении поршней двигателей внутреннего сгорания. Кроме того, поршень из алюминиевого сплава, будучи легче чугунного примерно в три раза, облегчает вес конструкции. Металлы с большой теплопроводностью в то же время являются лучшими проводниками электричества.

[2]

| Схема аргонового хроматографа фирмы Пай.

[3] |

Большая теплоемкость и теплопроводность алюминия обеспечивают равномерную температуру по всей длине трубки.

[4]

В виду того что теплопроводность алюминия почти в пять раз выше теплопроводности стали, время нагрева, а следовательно и время вулканизации резиновых смесей в прессформах из этого материала сокращается. Однако следует отметить, что пресс-формы из алюминия быстро изнашиваются, что является их существенным недостатком.

[5]

| Влияние легирующих добавок на коэффициент линейного теплового расширения алюминия в присутствии второго.

[6] |

Примеси оказывают существенное влияние на теплопроводность алюминия в области низких температур.

[7]

Теплопроводность оксидной пленки намного хуже теплопроводности алюминия, но вследствие незначительной толщины пленки это не оказывает заметного влияния на общую теплопроводность изделия.

[8]

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза меньше теплопроводности железа. С повышением температуры теплопроводность титана несколько понижается и при 700 С составляет 0 0309 кал / см сек СС.

[9]

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза меньше теплопроводности железа. С повышением температуры теплопроводность титана несколько понижается и при 700 С составляет 0 0309 кал / см сек С.

[10]

Поэтому, например, теплопроводность титана в 8 — 10 раз меньше теплопроводности алюминия.

[11]

Коэффициент теплопроводности меди, серебра и стали изменяется с температурой незначительно, теплопроводность алюминия возрастает в интервале 0 — 400 С приблизительно в 1 6 раза. При высоких температурах серебро испаряется интенсивнее меди, а медь окисляется и взаимодействует с парами теллуридов. Поэтому для медных шин целесообразно использовать защиту слоем железа. Контакт шин с термоэлементами осуществляется через промежуточные слои, исключающие диффузию материала шины в термоэлектрический материал.

Поэтому для медных шин целесообразно использовать защиту слоем железа. Контакт шин с термоэлементами осуществляется через промежуточные слои, исключающие диффузию материала шины в термоэлектрический материал.

[12]

Поэтому, например, теплопроводность титана в 8 — 10 раз меньше теплопроводности алюминия.

[13]

Из сопоставления приведенных данных для алюминия с теплофизи-ческими характеристиками щелочных металлов следует, что температура кипения и теплопроводность алюминия значительно больше, а сечение захвата тепловых нейтронов значительно меньше соответствующих величин — для щелочных металлов. Имея в виду, что остальные теплофи-зические характеристики сравниваемых металлов приближенно одинаковы, и учитывая также малую упругость паров алюминия при высоких температурах, можно сделать заключение, что с точки зрения теплофи-зических характеристик алюминий, как теплоноситель, имеет определенные преимущества по сравнению со щелочными металлами при решении задач, связанных с высокой температурой теплоносителя.

[14]

Следует подчеркнуть, что так как собственно переходное электрическое сопротивление сварных точек ( RK) очень мало ( оно измеряется долями мком), а теплопроводность алюминия и меди велика, то никогда не происходит перегрева в месте сварки при прохождении тока даже и в тех случаях, когда суммарное сечение сварных точек значительно меньше рабочего сечения самой шины. Это тщательно проверено длительными лабораторными и эксплуатационными испытаниями.

[15]

Страницы:

1

2

3

4

FRP по сравнению с алюминием и сталью

Открыть/закрыть навигацию

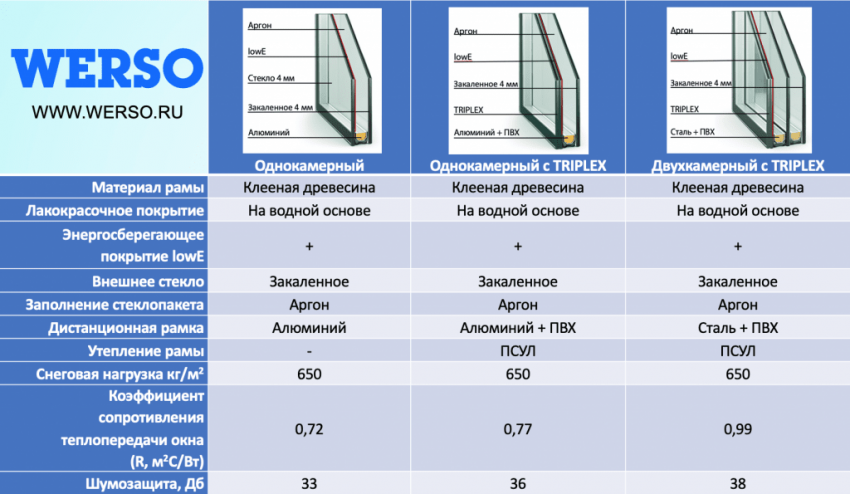

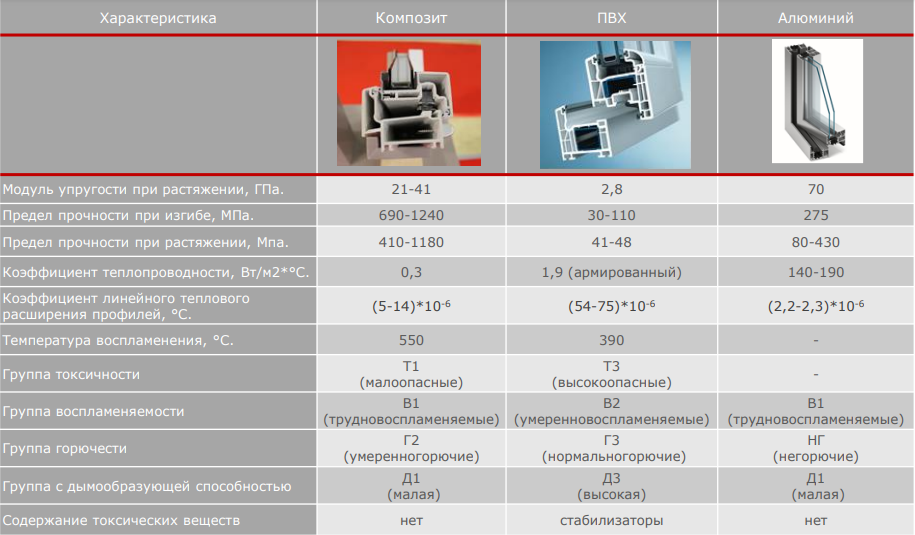

Терморазрыв — это конструктивный элемент, предназначенный для ограничения теплопередачи между внутренней и внешней средой. Обычно они состоят из материала с низкой теплопроводностью, образующего барьер между двумя проводящими поверхностями, такими как торцевые крышки стальных балок. Терморазрывы являются важными архитектурными компонентами в экстремально холодных условиях, когда тепловые мосты через металлический каркас могут нанести ущерб энергосбережению и безопасности человека.

Терморазрывы являются важными архитектурными компонентами в экстремально холодных условиях, когда тепловые мосты через металлический каркас могут нанести ущерб энергосбережению и безопасности человека.

Полимеры, армированные волокном (FRP), все чаще используются в строительных конструкциях благодаря их характеристикам прочности и снижения веса. Они также внедряются для решения дополнительных проблем при строительстве постоянных зданий, таких как сложность ограничения теплопередачи через металлические крепления и потери тепла через наружные стены. FRP можно использовать в различных форматах, чтобы предоставить преимущества теплопроводности архитекторам в различных сложных условиях и для проектов с ограниченным бюджетом.

Теплопроводность: стеклопластик, алюминий и сталь

Термин теплопроводность является мерой того, насколько хорошо материал проводит тепло (Вт/м·К). Теплопередача происходит быстрее через материалы с более высокой теплопроводностью. Например, сталь с приблизительной теплопроводностью 50,2 Вт/м·К отдает тепло медленнее, чем алюминий (~205 Вт/м·К). В отличие от алюминия и стали, FRP является исключительным изолятором. Его номинальная теплопроводность составляет 0,04 Вт/м·К, что обеспечивает исключительные преимущества теплового разрыва.

Например, сталь с приблизительной теплопроводностью 50,2 Вт/м·К отдает тепло медленнее, чем алюминий (~205 Вт/м·К). В отличие от алюминия и стали, FRP является исключительным изолятором. Его номинальная теплопроводность составляет 0,04 Вт/м·К, что обеспечивает исключительные преимущества теплового разрыва.

Объяснение преимуществ терморазрыва

Терморазрыв FRP особенно выгоден для зданий, которые должны выдерживать суровые погодные условия или суровые циклические изменения температуры. Резкие перепады между внутренней и внешней температурой приводят к передаче тепла с одной стороны на другую. Путь наименьшего сопротивления для теплопередачи, как правило, представляет собой тонкие или проводящие структурные элементы. Так, поддерживать температуру в здании с алюминиевым каркасом будет сложнее, чем со стальным.

Использование конструкционных опор и креплений из стеклопластика может значительно снизить теплопередачу, помогая поддерживать идеальную внутреннюю температуру независимо от погоды. Структурные профили EXTREN® FRP и фитинги FIREBOLT® компании Strongwell использовались в капитальных конструкциях, построенных в местах, характеризующихся динамическими колебаниями температуры, например, в климате Аляски.

Структурные профили EXTREN® FRP и фитинги FIREBOLT® компании Strongwell использовались в капитальных конструкциях, построенных в местах, характеризующихся динамическими колебаниями температуры, например, в климате Аляски.

Если вы хотите узнать больше о преимуществах наших терморазрывов FRP, ознакомьтесь с нашим примером из практики по теме.

Дополнительным преимуществом термического разрушения является то, что теплопередача часто может привести к внутренней конденсации, которая может вызвать рост плесени и коррозию металлических приспособлений. Эта проблема распространена и не может быть решена дешево. Это также может быть опасно в тесных пределах многих арктических структур; плесень может нанести вред респираторному здоровью персонала, а ржавчина может повредить физическую целостность здания.

Термические разрывы FRP не только превосходят алюминий и сталь с точки зрения снижения теплопередачи, но также невосприимчивы к гниению и коррозии при попадании влаги. Внутренняя конденсация может быть значительно уменьшена, а риск роста плесени и ржавчины практически устранен.

Внутренняя конденсация может быть значительно уменьшена, а риск роста плесени и ржавчины практически устранен.

Терморазрывы FRP от Strongwell

Strongwell является одним из лидеров отрасли в производстве продуктов FRP для структурных применений. Мы предлагаем армированные волокном полимерные конструкционные элементы и приспособления, которые надежно превосходят алюминий и сталь в различных сложных условиях.

Если вы хотите узнать больше о том, как наши продукты FRP обеспечивают преимущества терморазрыва, просто свяжитесь с членом команды Strongwell сегодня.

Каталожные номера:

http://hyperphysics.phy-astr.gsu.edu/hbase/Tables/thrcn.html

Модификация микроструктуры алюминия 6063 путем добавления бора и титана для улучшения теплопроводности

На этой странице Процессорный блок (ЦП) компьютеров. В нескольких исследованиях для этой цели использовались различные дополнительные элементы. В этой статье мы изучили влияние добавок титана и бора на теплопроводность алюминия 6063. Несколько образцов литейных сплавов были приготовлены с различным процентным содержанием добавок, а затем подвергнуты термообработке путем гомогенизации и старения. Результаты показали важное изменение значения теплопроводности на раппорт к эталонному металлу в зависимости от добавляемого элемента и его процентного содержания. Большая эволюция была связана с использованием бора в небольшом процентном соотношении. Более 13% улучшения теплопроводности было реализовано при добавлении всего 0,05% бора.

Несколько образцов литейных сплавов были приготовлены с различным процентным содержанием добавок, а затем подвергнуты термообработке путем гомогенизации и старения. Результаты показали важное изменение значения теплопроводности на раппорт к эталонному металлу в зависимости от добавляемого элемента и его процентного содержания. Большая эволюция была связана с использованием бора в небольшом процентном соотношении. Более 13% улучшения теплопроводности было реализовано при добавлении всего 0,05% бора.

1. Введение

Электронные машины постоянно совершенствуются. Улучшение их производительности остается главной целью. Центральный процессор (ЦП) компьютера является наиболее важным элементом и очень быстро выделяет тепло. Неконтролируемое избыточное тепло может повредить его [1]. Таким образом, тепло должно быстро отводиться через элементы радиатора. Если не обеспечить рассеивание тепла, выделяемого полупроводниковыми элементами, в компьютерах и других электронных машинах может возникнуть множество проблем. Радиаторы являются очень важными элементами для отвода тепла от этих машин, чтобы поддерживать их хорошую работу и долгий срок службы.

Радиаторы являются очень важными элементами для отвода тепла от этих машин, чтобы поддерживать их хорошую работу и долгий срок службы.

В компьютере тепло может выделяться в избыточном количестве, особенно в центральном процессоре. Отвод тепла должен происходить легко и быстро, чтобы поддерживать достаточную прохладу ЦП и обеспечивать правильную работу электронных машин при его использовании [2–4].

С развитием информационных технологий постоянно увеличивается рассеиваемая мощность микропроцессора. Кроме того, уменьшение размера микропроцессора также привело к увеличению тепловых потоков. Рост информационных технологий быстро увеличился за последние несколько лет, что привело к увеличению спроса на микропроцессор, обладающий очень высокой вычислительной мощностью [5].

В компонентах радиатора могут использоваться различные материалы для рассеивания аккумулированного тепла в компьютере. В зависимости от значений теплопроводности существуют различные предложения материалов как чистые металлы или композиционные материалы. Медь можно использовать и для этой цели. Алмаз очень хорош, но очень дорог [6]. Алюминий является популярным выбором металлов из-за его характеристик, и это выгодный металл, который сочетает в себе высокую проводимость и низкую стоимость. Так, он обычно используется в радиаторах центрального процессора компьютеров [7, 8].

Медь можно использовать и для этой цели. Алмаз очень хорош, но очень дорог [6]. Алюминий является популярным выбором металлов из-за его характеристик, и это выгодный металл, который сочетает в себе высокую проводимость и низкую стоимость. Так, он обычно используется в радиаторах центрального процессора компьютеров [7, 8].

В этой области было проведено несколько исследований по уменьшению и рассеиванию тепла, выделяемого этими компонентами; в некоторых исследованиях пытались рассчитать и оценить температуру, отводимую от ЦП [1], и влияние его инженерного решения на его производительность [9]; другие изучали улучшение рассеивания тепла путем изготовления микроканалов в полупроводниковых элементах [10]. Канг и др. пытались улучшить отвод тепла, добавляя замкнутый контур жидкости [11]. Несколько исследований пытались улучшить теплопроводность радиатора центрального процессора. В некоторых исследованиях пытались использовать теплоотвод в виде металлической пены для переноса тепла за счет теплопроводности и теплового излучения [12].

Характеристики алюминия могут быть улучшены механической обработкой и термообработкой [4, 7] или плакированием [13]. Рана и другие изучали влияние различных элементов на микроструктуру и механические свойства алюминия, таких как медь, магний, кремний, титан, бор, хром и цирконий [14]. Другие изучали влияние металлургического эффекта титана и бора на теплопроводность алюминиевого сплава. Эти добавленные элементы приводят к увеличению теплопроводности [7, 15].

Но Шин и др. установлено, что добавка кремния и магния приводит к снижению теплопроводности [16]. Добавление никеля приводит к снижению тепло- и электропроводности за счет образования интерметаллических фаз, причем чем больше значения теплопроводности, тем меньше размер зерен; это исследование показало, что происходит улучшение механических свойств и теплопроводности алюминиево-кремниевых сплавов [17]. Удаление элементов ванадия и циркония из литого алюминия приводит к улучшению электропроводности и теплопроводности в дополнение к улучшению измеренной электропроводности [18].

Таким образом, состав сплава и термическая предыстория были наиболее важными факторами, определяющими теплопроводность [7].

2. Материалы и экспериментальная техника

2.1. Материал

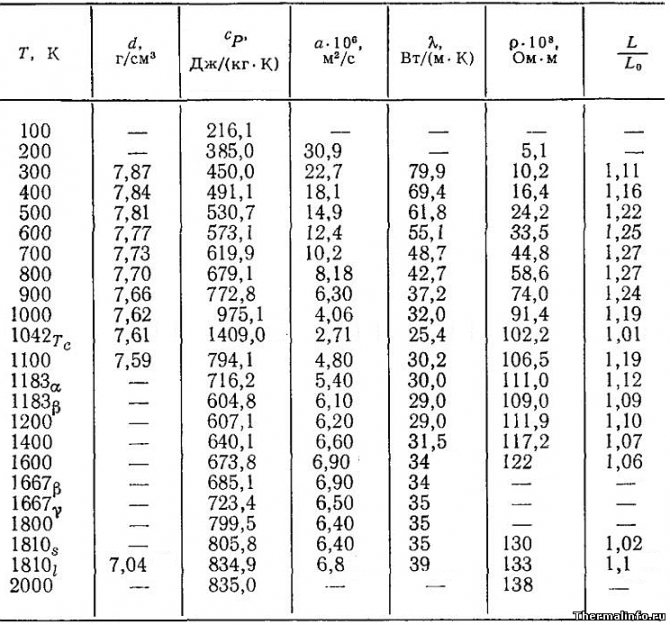

Среди серии 6000 из алюминия мы попытались проанализировать некоторые коммерческие радиаторы. В этом исследовании использовался алюминий 6063; химический состав представлен в таблице 1.

Пруток алюминия 6063 разрезали на мелкие кусочки и расплавляли в печи при 850°С. Бор и титан добавляли во время плавки сплавов.

Стальная литейная форма двух цилиндрических образцов диаметром 33 мм уже обработана, как показано на рисунке 1, и предварительно нагрета до 200°C.

Плавка алюминия с добавками очень хорошо перемешивается в печи и в плавильном котле до момента литья в формы. После отливки образцы подвергают термообработке в гомогенизирующей обработке при 530 °С в течение 3 ч [19].

Образцы цилиндрических стержней проходят термическую обработку при вторичной обработке путем старения в течение 2 часов при 200°С после обработки на твердый раствор при 530°С в течение 2 часов и закалки в воде, как показано на рисунке 2.

Для каждого образца стержня вырезается толщина около 13 мм по двум краям образца. Затем стержень длиной 95 мм разрезают и обрабатывают на нескольких образцах для измерения теплопроводности.

Для каждого окончательного образца также был проведен спектрометрический анализ двух сторон образца с использованием Analytical Instruments SPECTROLAB, чтобы получить реальное процентное содержание химических элементов в металле после литья.

Все образцы имеют одинаковый состав элементов, за исключением того, что процентное содержание бора и титана было изменено в зависимости от приготовленных сплавов.

2.2. Измерения теплопроводности

Были подготовлены образцы для измерения теплопроводности диаметром 31 мм и толщиной 30 мм, и все эти образцы были помещены в устройство для измерения теплопроводности.

Мы использовали прибор ARMFIELD (теплообмен и термодинамика HT10XC, управляемый компьютером). Устройство зависит от измерения температуры между двумя положениями образца и во время прохождения тепла через образец. Термопары могут сообщать устройству температуру, которая отображается на экранах, как показано на рисунке 3. Две стороны образца имеют разные температуры. Верхняя сторона образца соприкасается с нагревателем прибора, а другая сторона охлаждается постоянным потоком воды.

Термопары могут сообщать устройству температуру, которая отображается на экранах, как показано на рисунке 3. Две стороны образца имеют разные температуры. Верхняя сторона образца соприкасается с нагревателем прибора, а другая сторона охлаждается постоянным потоком воды.

Принцип измерения зависит от знания уравнения теплового потока через образец, закона Фурье, после чего можно рассчитать коэффициент проводимости: (Вт/м C) [1, 2, 8, 12].

Поток теплопередачи через образец можно определить по формуле (1). Кроме того, коэффициент проводимости () может быть задан формулой (3). это тепловой поток. Это энергия; его можно определить по формуле (4). Для измерений на приборе все параметры фиксированы, как показано в таблице 2. И задается прибором для каждого образца.

3. Результаты и обсуждение

3.1. Результаты теплопроводности

Были изготовлены две группы образцов для литья с использованием алюминия 6063 с добавлением порошка бора и титана в качестве дополнительных элементов.

Первая группа – это образцы с добавлением титана в разном процентном соотношении. В табл. 3 приведены результаты образцов после литья и спектрометрического анализа.

Вторая группа с добавлением бора, как показано в Таблице 4.

Измерения теплопроводности проводились для всех образцов теплопроводности. Значение теплопроводности эталонных образцов (алюминий 6063 без каких-либо добавок) составило 190,2 (Вт/м C).

Для всех образцов мы измерили (C) с помощью устройства теплопроводности, мы повторили измерение несколько раз, и было записано среднее значение. Значение теплопроводности рассчитывали по (3) и (4).

Измерения в приборе проводились после стабилизации теплового потока через образец и при температуре охлаждаемой поверхности от 30 до 40°С. Этот диапазон температур выбран для получения рассматриваемого теплового потока через образец и уменьшения влияния тепловых потерь на излучение и конверсионных эффектов в устройстве. Температуры образцов все еще находятся в небольшом диапазоне измерений. Преимущество заключается в исключении влияния изменения температуры на коэффициент теплопроводности.

Преимущество заключается в исключении влияния изменения температуры на коэффициент теплопроводности.

Рассчитаны значения теплопроводности. На рис. 4 показано изменение значений теплопроводности в зависимости от процентного содержания титана в этой группе.

Кривая начинается с сильного увеличения значения теплопроводности до 0,3% титана, а затем быстро падает до низкого уровня значения теплопроводности около 162 Вт/м C. процентное содержание бора присутствует почти в той же эволюции, но с разными точками эволюции, как показано на рисунке 5. Очевидно, что пик на кривой может быть показан при 0,05% бора.

Затем кривая снижается почти до того же предыдущего значения, около 160 Вт/м C в это время.

3.2. Результаты микроструктуры

Морфология микроструктуры всех образцов показана с помощью оптического микроскопа (Hund 600) после подготовки поверхностей и травления их в химическом растворе (1 см 3 HF, 1,5 см 3 HCl, 2,5 см 3 HNO3 и 95 см 3 h3O).

Микроструктура образцов без добавок показана на рис. 6(а). На том же рисунке показаны некоторые микроструктуры с добавлением титана на алюминии 6063 (B с 0,3% Ti и C с 1,5% Ti) (рис. 6).

В микроструктуре этого металла с добавкой титана отчетливо видны некие выделения. Это осаждение небольшое с небольшим процентным содержанием титана, и оно увеличивается в зависимости от увеличения процентного содержания титана.

Микроструктура образцов с добавкой бора представлена на рис. 7: (а) без добавки, (б) с 0,05 % В, (в) с 2 % В. получение в этих образцах новой интерметаллидной фазы малого размера.

3.3. Обсуждение

После литья и гомогенизации алюминия мы применили к образцам обработку раствором и старение. Обработка старением является очень важным процессом для стабилизации микроструктуры и свойств алюминия. Наш металл предназначен для изготовления элементов радиатора центрального процессора и подвергается существенному изменению диапазона температур.

Титан положительно влияет на улучшение теплопроводности алюминия. Этот результат наблюдал и Вейо [7]. При добавлении небольшого количества титана (до 0,3% Ti) теплопроводность алюминия была улучшена примерно до 201 (Вт/м C).

На картинке под микроскопом на рис. 6(b) мы можем видеть осаждение Al-Ti, которое начало формировать образец с 0,3% Ti, который казался и оставался небольшим. Увеличение теплопроводности было связано с влиянием титана на алюминиевый сплав и уменьшением размера его зерен при увеличении плотности зерен; этот эффект был подтвержден и другими [7, 20].

Однако, когда выделения в микроструктуре становятся значительно больше, может возникнуть неудобная эволюция теплопроводности на кривой теплопроводности, где теплопроводность уменьшается пропорционально увеличению процентного содержания титана в алюминиевом сплаве, как показано на рисунке 6(с). Значение 160 Вт/м C было получено при значительном увеличении процентного содержания титана в сплаве, около 3%. Рана и др. заявил, что количество титана должно быть ограничено небольшим процентом, чтобы сохранить характеристики алюминия [14].

Рана и др. заявил, что количество титана должно быть ограничено небольшим процентом, чтобы сохранить характеристики алюминия [14].

Влияние бора на теплопроводность более существенно, чем влияние титана. В случае добавления бора процент элемента был меньше. Кривая показала значительное увеличение непосредственно в начале с точки пика при 0,05% бора, а затем тенденция уменьшалась с увеличением количества бора. Теплопроводность достигла здесь 219 Вт/м C для пика, а затем снизилась до последнего значения 160 Вт/м C.

Бор также влияет на измельчение размера зерна микроструктуры алюминия [18] . Изображения на рисунке 7 показали, что размер зерен был меньше, когда мы увеличили процентное содержание бора в алюминиевом сплаве. Повышение теплопроводности здесь более важно при меньшем соотношении бора на раппорт по сравнению с титаном. Это происходит из-за большего измельчающего эффекта размера зерна на раппорт к исходному размеру зерна. Влияние бора на измельчение зерна более важно в связи с влиянием титана [7].

Методически этот эффект должен продолжаться в своем влиянии на увеличение теплопроводности за счет уменьшения размера зерен. Однако это не достигается из-за образования интерметаллической фазы AlB2 [18] в микроструктуре алюминия, что было выявлено с помощью рентгеновской дифракции (Philips PW 1830). Кроме того, это обеспечивает снижение теплопроводности металла.

Мы пришли к выводу, что влияние титана и бора началось с этапа литья алюминия. На стадии затвердевания эти дополнительные элементы увеличивали плотность ядер в расплавленном металле. Этот шаг очень важен для построения зернистой структуры металла. С этой системой зародышеобразования мы можем иметь ограничение в шаге роста зерен, и мы получили малый размер зерен в микроструктуре. Это уменьшение размера зерна улучшило коэффициент теплопроводности алюминия, но улучшение все еще ограничивалось небольшим количеством дополнительных элементов, титана (0,3%) и бора (0,05%). При этих значениях мы отметили появление осадков в случае добавления титана, но они были очень малы или пренебрежимо малы в случае добавления бора. Это объясняет, почему улучшение более важно при добавлении бора.

Это объясняет, почему улучшение более важно при добавлении бора.

Если мы продолжим добавлять эти элементы в расплавленный алюминий, размер зерен по-прежнему будет меньше, особенно в случае добавления бора, а осадки станут более важными в случае добавления титана. Это также объясняет меньшие значения коэффициента проводимости в случае добавления титана после пика по сравнению со случаем добавления бора. Уменьшение коэффициента теплопроводности в этих двух случаях после пиков можно объяснить эффектом увеличения неоднородности основного металла.

Дополнительный процент бора увеличивает содержание металлических примесей. Дополнительная аугментация Титана увеличивает плотность осадков и их объем. Все эти факторы рассматриваются как препятствия на пути отвода тепла и объясняют снижение конечного коэффициента теплопроводности.

4. Заключение

Добавление некоторых химических элементов может привести к увеличению теплопроводности алюминия 6063 для радиаторов, используемых в электронной промышленности.

Титан и бор оказывают хороший эффект, но только в небольшом процентном соотношении.

Более 13% улучшения теплопроводности было достигнуто при добавлении 0,05% бора и около 6% при добавлении 0,3% титана.

Хотя эти добавки уменьшили размер зерен, они попытались сформировать новые интерметаллические фазы в микроструктурах.

И эти новые фазы приводят к снижению новых значений теплопроводности, уже улучшенных в алюминии 6063.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении этой рукописи.

Ссылки

И. Лавров, «Температура центрального процессора», Студенческий журнал математического моделирования: One + Two , vol. 7, нет. 1, статья 3, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. М. Воробей, Ю. И. Чо, Дж. П. Абрахам и Дж. М. Горман, Достижения в области теплопередачи , vol.

45, Academic Press Publications, Cambridge, Mass, USA, 2013.

45, Academic Press Publications, Cambridge, Mass, USA, 2013.Посмотреть по адресу:

Сайт издателя

М. Л. Минджес, Справочник по электронным материалам, том 1: Упаковка , Международный комитет по справочникам ASM, 1-е издание, 1989.

Q. A. Acton, Легкие металлы — достижения в исследованиях и применении: ScholarlyBrief, ScholarlyEditions , Джорджия, Джорджия, США, 2013.

Н. Путра, Януар и Ф. Н. Искандар, «Применение наножидкостей к жидкостному блоку с тепловыми трубками и термоэлектрическое охлаждение электронного оборудования», Experimental Thermal and Fluid Science , vol. 35, нет. 7, стр. 1274–1281, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

DDL Chung, «Материалы для теплопроводности», Applied Thermal Engineering , vol.

21, нет. 16, стр. 1593–1605, 2001.

21, нет. 16, стр. 1593–1605, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Раута, О влиянии термической и металлургической обработки на теплопроводность литейных алюминиевых сплавов [к.т.н. диссертация] , Университет Аалто, Инженерная школа, Департамент инженерного проектирования и производства материалов, Публикация Университета Аалто, Материаловедение, Эспоо, Финляндия, 2015.

С. Мустафа и К.А. 1057, «Характеристики радиатора», в Proceedings of the International IOR Rectifier, Aavid Thermalloy Thermal Seminar , ноябрь 2002 г. Техника теплопередачи , том. 29, нет. 7, стр. 651–656, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

В. К. Двиведи, Р. Гопал и С. Ахмад, «Изготовление очень гладких стенок и днищ кремниевых микроканалов для отвода тепла полупроводниковых устройств», Журнал микроэлектроники , том.

31, нет. 6, стр. 405–410, 2000.

31, нет. 6, стр. 405–410, 2000.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Канг, Д. Миллер и Дж. Сеннамо, «Жидкостное охлаждение с замкнутым контуром для высокопроизводительных компьютерных систем», в материалах Proceedings of the IPACK2007, InterPACK Conference, совместно с ASME/JSME 2007 Thermal Engineering Heat Летняя конференция по переносу, ASME 2007 , vol. 2, стр. 509–515, Ванкувер, Британская Колумбия, Канада, июль 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Лу и К. Чен, «Теплоперенос и свойства огнестойкости ячеистых алюминиевых сплавов», Acta Materialia , vol. 47, нет. 5, стр. 1469–1485, 1999.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М.

Шайра и М. Мунаджид, «Изучение и разработка биметаллов (алюминий-медь) для улучшения электропроводности», Журнал Университета Аль-Баас , том. 32, 2010.

Шайра и М. Мунаджид, «Изучение и разработка биметаллов (алюминий-медь) для улучшения электропроводности», Журнал Университета Аль-Баас , том. 32, 2010.Просмотр по адресу:

Google Scholar

Рана Р.С., Пурохит Р., Дас С. Обзоры влияния легирующих элементов на микроструктуру и механические свойства алюминиевых сплавов и композитов из алюминиевых сплавов. », Международный журнал научных и исследовательских публикацийs , vol. 2, нет. 6, 2012.

Посмотреть по адресу:

Google Scholar

Г. К. Сигворт, «Измельчение зерна алюминия и фазовые соотношения в системе Al-Ti-B», Металлургические операции A , vol. 15, нет. 2, стр. 277–282, 1984.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

Шин, С. Ко, К. Ким, «Разработка алюминиевых литейных сплавов с низким содержанием кремния и улучшенной теплопроводностью», Materiali in Tehnologije , vol. 48, нет. 2, pp. 195–202, 2014.

Шин, С. Ко, К. Ким, «Разработка алюминиевых литейных сплавов с низким содержанием кремния и улучшенной теплопроводностью», Materiali in Tehnologije , vol. 48, нет. 2, pp. 195–202, 2014.Посмотреть по адресу:

Google Scholar

Ф. Стадлер, Х. Антрекович, В. Фрагнер, Х. Кауфманн и Дж. Питер, «Влияние никеля на теплопроводность литых сплавов Al-Si», в Proceedings of the ICAA13: 13th International Conference on Aluminium Alloys, (The Minerals, Metals & Materials Society) , 2012 г. и К. Хуберт, Улучшенные свойства алюминиевых литых сплавов за счет измельчения зерна бора, Лист технических данных, TRIMET Aluminium G, Aluminiumallee 1, 45356 Essen, Germanyy.

A. Tohru et al., ASM Handbook, Volume 4: Термообработка , том. 2, ASM, International, ASM Handbook Committee, 1991.

I. Maxwell and A. Hellawell, «Простая модель измельчения зерна во время затвердевания», Acta Metallurgica et Materialia , vol.