Термическое оксидирование: Оксидирование

Содержание

Термическое оксидирование в Москве, цена услуги

О производстве

Наша компания предоставляет услугу термическое оксидирование

Посмотреть другие услуги

Процесс появления оксидной пленки на поверхности при высоких температурах и в кислородосодержащих средах. Операция выполняется в нагревательных печах. При обработке низколегированных сталей температурный режим — до 350 °С. Для легированных металлов оксидирование выполняется при повышенных температурах (до 700 °С).

Длительность процесса — около часа. Оксидирование используют для создания оксидного слоя на продукции из кремния. Операция осуществляется при повышенных температурах (800-1200°С). Используется оксидированный кремниевый прокат в электронике.

Назначение метода

Процесс основывается на окислительно-восстановительном взаимодействии металла при его реакции с кислородом, электролитом или особыми кислотно-щелочными растворами. По итогу на поверхности изделия появляется защитная пленка, улучшающая технические параметры металла:

- Повышает твердость;

- Уменьшает возникновение задиров;

- Увеличивает способность изделий к прирабатыванию;

- Продляет период эксплуатации;

- Формирует декоративное покрытие.

Включение в электролит растворов для окраски дает возможность создавать металлическую продукцию с поверхностями различных оттенков. Оксидирование используют для разных материалов. В ювелирном производстве и при создании украшений применяют оксидирование многих материалов:

- Алюминия;

- Латуни;

- Бронзы;

- Серебра.

Суть процесса — в повышении прочности и придании эстетичного внешнего вида. Серебряные украшения отлично держат форму. Это дает возможность изготавливать ювелирные изделия с острыми углами. Оксиды помогают формировать патину, имитирующую старину.

В зависимости от параметров металла применяют разные методы формирования сложных окислов на поверхности. Достоинством оксидирования является распределение по поверхности небольшой пленки толщиной несколько микрон. При этом не изменяются габариты изделий.

Технология термического оксидирования

Это метод, в процессе которого появляется защитная пленка. Он проходит при высокой температуре при взаимодействии с водяным паром. Для этого необходимы особые печи, способные поддерживать режим работы до 1200 C — для разных металлов характерны свои параметры.

Он проходит при высокой температуре при взаимодействии с водяным паром. Для этого необходимы особые печи, способные поддерживать режим работы до 1200 C — для разных металлов характерны свои параметры.

Для улучшения эффекта изделие заранее погружают в раствор мыла, а потом сушат и заливают в ванну трансформаторное масло. Если выполнить нагрев до 105 C, удастся получить равномерную черную поверхность, обладающую блеском.

Сфера применения термического оксидирования

Иногда обработки с использованием щелочных и окислительных веществ достаточно. Эстетичный внешний вид имеются кованные ограждения, ничем не окрашенные, а только обработанные термическим методом.

Эта технология отделки металлической продукции применяется для:

- Защиты поверхности от появления коррозии, когда прокат применяется для строительных задач. Даже когда не выполняется прямое негативное воздействие на изделие, подобная защита требуется;

- Создания слоя, образующего электроизоляционный щит.

Это актуально в технике и строениях, предназначенных, чтобы обезопасить человека от влияний электрического тока;

Это актуально в технике и строениях, предназначенных, чтобы обезопасить человека от влияний электрического тока; - Защиты поверхности от агрессивных влияний атмосферы, к примеру, ограждения, решетки на окна, металлические составляющие декора строений;

- Изменения эстетических или декоративных характеристик, если не хочется окрашивать изделия, меняя их уникальный рельеф.

Применяется такая продукция в быту, ювелирной промышленности, строительной сфере. Повысить устойчивость можно благодаря вспомогательному лакокрасочному покрытию. Часто воронения будет достаточно. Изделие приобретает темный цвет с характерным отливом. Дополнительные методы отделки дают возможность изменять цветовую гамму.

Оксидирование металлического проката требуется, чтобы сохранить их положительные параметры. Процесс осуществляется в домашних и промышленных условиях, с соблюдением специфических методов работы. Требуются и вспомогательные вещества, такие как щелочь и окислитель. Правильно подобранная температура и достаточно время выдержки — условия качественного воронения.

Правильно подобранная температура и достаточно время выдержки — условия качественного воронения.

Заказать термическое оксидирование в Москве можно на сайте «Велунд Сталь». Вы можете оставить заявку на нашем сайте или по телефону.

Оксидирование металла

Оксидирование металла

Оксидирование – процесс формирования оксидных пленок на поверхности металла.

В своей основе оксидирование стали имеет окислительно-восстановительную реакцию металла при его взаимодействии с кислородом воздуха, электролитом или специальными кислотно-щелочными растворами. В результате на поверхности детали образуется защитная пленка, повышающая технические характеристики металла:

• увеличивает твердость;

• снижает образование задиров;

• повышает способность деталей к прирабатыванию;

• увеличивает срок службы;

• создает декоративное покрытие.

Оксидирование применяется для нанесения оксидных слоев, как в целях защиты, так и для придания металлическому изделию декоративных свойств.

Образование оксидной пленки на металлических поверхностях требует соблюдения определенных условий, применения специальных реагентов и растворов. В промышленных масштабах проведение работ осуществляется согласно существующим технологиям.

| Способы оксидирования стали |

| Химическое оксидирование | Для черных металлов химическое оксидирование проводится при температуре от 30 до 100 °С в щелочных либо кислотных составах. Для кислотного оксидирования используют, в основном, смесь нескольких кислот, например, азотная (или ортофосфорная) и соляная кислоты с некоторыми добавками (Ca(NO3)2, соединения Mn). Щелочное оксидирование проводится при температурах немного выше, около 30 – 180 °С. В состав вводят окислители. После нанесения оксидного слоя металлические изделия хорошо промываются и сушатся. Иногда готовое покрытие промасливают или дополнительно обрабатывают в окислительных растворах. |

|

Термическое оксидирование

| Термическое оксидирование – процесс образования оксидной пленки на металле при повышенных температурах и в кислородсодержащих (может быть водяной пар) атмосферах. Термическое оксидирование проводят в нагревательных печах. При термическом оксидировании низколегированных сталей либо железа (операция называется воронение) температуру поднимают до 300 – 350 °С. Для легированных сталей термическое оксидирование проводится при более высоких температурах ( до 700 °С). Продолжительность процесса – около 60 минут. Очень часто термическое оксидирование применяют для создания оксидного слоя на поверхности изделий из кремния. Такой процесс проводится при высоких температурах (800 – 1200 °С). |

| Анодирование | Анодирование — один из способов получения оксидной пленки. Анодирование проводят в жидких либо твердых электролитах. При анодировании поверхность металла, который окисляется, имеет положительный потенциал. Анодирование применяют для получения защитных и декоративных слоев на поверхностях различных металлов и сплавов. Анодирование применяют для получения защитных и декоративных слоев на поверхностях различных металлов и сплавов. |

| Плазменное оксидирование |

Плазменное оксидирование проводят при низких температурах в плазме, которая содержит кислород. Плазма для данного вида оксидирования образуется при помощи разрядов постоянного тока, СВЧ, ВЧ разрядов. Плазменное оксидирование применяют для получения оксидных слоев на различных полупроводниковых соединениях, поверхности кремния. Плазменным оксидированием можно повысить светочувствительность секребряно-цезиевых фотокатодов.

|

| Микродуговое оксидирование | Микродуговое оксидирование (МДО) – метод получения многофункциональных оксидных слоев. Микродуговое оксидирование – походная от анодирования. Позволяет наносить слои с высокими защитными, коррозионными, теплостойкими, изоляционными, декоративными свойствами. |

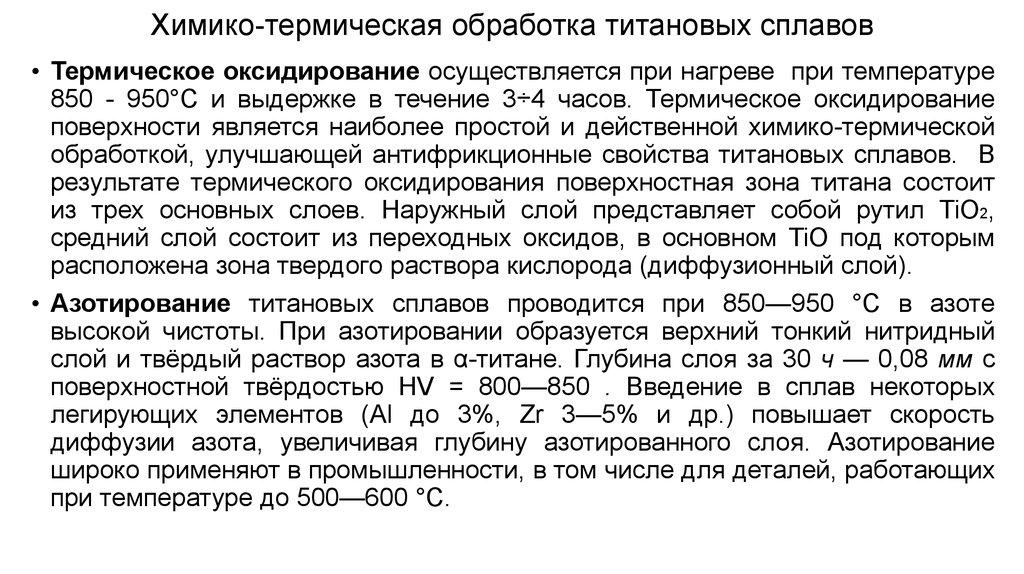

Термическое оксидирование

Термическое оксидирование (диоксид кремния) представляет собой пленку диоксида кремния, полученную путем окисления кремния подложки, обычно при температуре выше 1000°C. Термические оксиды можно выращивать с использованием «сухого» процесса окисления:

Термические оксиды можно выращивать с использованием «сухого» процесса окисления:

Si + O 2 → SiO 2

или «мокрого» процесса окисления:

Si + 2H 2 O → SiO 900 05 2 + 2H 2

Сухое окисление обычно проводят при 900°C — 1200°C при высоком давлении кислорода. Сухое окисление демонстрирует самую низкую скорость роста оксида среди процессов термического окисления, используемых в производстве полупроводниковых устройств, обычно около 14-25 нм/час. Из-за этого процессы сухого окисления обычно используются только для процессов, требующих толщины пленки диоксида кремния менее 100 нм. Процессы сухого окисления позволяют получать пленки диоксида кремния с высочайшими электрическими и материальными характеристиками. «Мокрое» окисление можно проводить с использованием либо увлеченной воды, либо пара, образующегося на месте, полученного в результате реакции водорода и воды:

2Н 2 + О 2 . 2H 2 O + Si → SiO 2 + 2H 2

2H 2 O + Si → SiO 2 + 2H 2

Исторически мокрое окисление использовалось в процессе LOCOS (локальное окисление кремния) для производства электроизолирующего «полевого оксида» в старых конструкциях устройств. Использование оксидов TEOS и новых текучих пленок CVD в значительной степени вытеснило этот процесс в производстве передовых устройств.

Диоксид кремния был, возможно, наиболее важным материалом для различных тонких пленок, используемых для изготовления полупроводниковых устройств на протяжении более полувека. Действительно, причиной этого, вероятно, является тот факт, что кремний образует стабильный и прочный оксид с хорошими электрическими свойствами. Как следствие, в литературе доступно множество исследований, посвященных выращиванию и характеристике тонких пленок термического диоксида кремния, и заинтересованный читатель может обратиться к этим работам и ссылкам, содержащимся в них, для более глубокого понимания таких аспектов, как механизм роста оксида и характеристики интерфейса. На практике термические оксиды кремния можно выращивать с использованием различных конфигураций оборудования, и наилучший подход зависит от конкретных требований к устройству. В этом разделе мы опишем те конфигурации оборудования, которые, скорее всего, будут встречаться на производстве полупроводников.

На практике термические оксиды кремния можно выращивать с использованием различных конфигураций оборудования, и наилучший подход зависит от конкретных требований к устройству. В этом разделе мы опишем те конфигурации оборудования, которые, скорее всего, будут встречаться на производстве полупроводников.

Термические оксиды используются главным образом для оксидов затвора в кремниевых полупроводниковых устройствах. В этом приложении очень важно, чтобы граница раздела диоксид кремния/кремний была как можно более идеальной с минимумом дефектов атомарного масштаба, таких как «оборванные» химические связи и нестехиометрические гидроксильные примеси, как обсуждалось в разделе «Очистка поверхности пластины». Чтобы гарантировать это, подложки обычно проходят стадию подготовки поверхности непосредственно перед окислением. Этот этап обычно включает удаление любого естественного оксида с последующей водородной пассивацией поверхности с использованием разбавленного HF-последнего процесса. В качестве альтернативы кремниевые поверхности могут быть пассивированы с помощью дистанционного плазменного процесса.

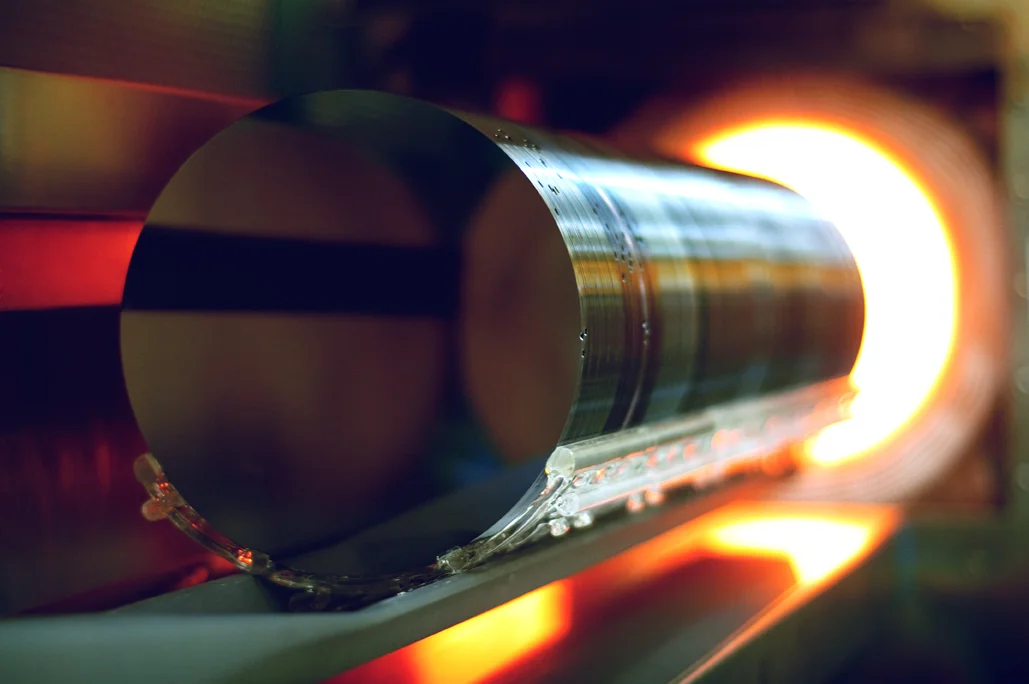

Как сухие, так и влажные термические оксидные пленки могут быть получены с использованием периодической обработки и трубчатых печей с резистивным нагревом. Эти печи могут быть сконфигурированы как «горизонтальные печи с горячими стенками» или «вертикальные печи с горячими стенками». Горизонтальные и вертикальные системы печей повсеместно используются на старых полупроводниковых фабриках. Любой читатель, посетивший старую фабрику, знаком с этими инсталляциями. На рис. 1 показано изображение обычной «нагрузочной станции» горизонтальной системы с горячими стенками. К сожалению, чрезвычайно сложно автоматизировать работу с пластинами в горизонтальных системах, а обработка со сверхнизким содержанием твердых частиц требует такой автоматизации. Кроме того, было обнаружено, что обработка в вертикальной печи обеспечивает лучшую однородность оксидной пленки по поверхности подложки. По этим причинам любая периодическая обработка, встречающаяся в более современных производственных средах, обычно проводится в печах, сконфигурированных для вертикальной обработки. Такие конфигурации могут быть легко адаптированы для роботизированной обработки пластин от кассеты к кассете и интерфейсов FOUP. По этой причине горизонтальные системы далее в нашем обсуждении рассматриваться не будут.

Такие конфигурации могут быть легко адаптированы для роботизированной обработки пластин от кассеты к кассете и интерфейсов FOUP. По этой причине горизонтальные системы далее в нашем обсуждении рассматриваться не будут.

На рис. 2 схематично показаны внутренние компоненты вертикальной печи. Пластины диаметром до 300 мм можно обрабатывать в вертикальных печах. В типичном процессе «сухого» окисления пластины автоматически переносятся из контейнера FOUP в держатель кварцевых пластин внутри печи. Этот держатель пластин, обычно называемый «лодочкой» или «кассетой», используется для удержания пластин во время обработки. Эти лодочки максимизируют количество обрабатываемых пластин для заданного расстояния между пластинами, поскольку минимальное расстояние между пластинами требуется для поддержания приемлемой однородности оксидной пленки по всей поверхности пластины. Типичная партия будет содержать от 50 до 100 пластин с несколькими перегородками (необработанными) пластинами, расположенными вверху и внизу загрузки. Кварцевая лодка установлена на механическом подъемнике. Как только лодка полностью загружена, лифт поднимает груз в горячую среду внутри кварцевой технологической трубы, герметизируя трубу от атмосферы. Трубка обычно горячая во время этапа загрузки, но при более низкой температуре, чем во время процесса окисления. Окружающая среда в отсеке для обработки пластин и в технологической трубе представляет собой инертный газ, чтобы исключить любую возможность неконтролируемого роста оксида при попадании пластин в горячую зону печи. После того, как загрузка находится в горячей зоне и труба запечатана, температура повышается до температуры процесса, опять же под слоем инертного газа, который предотвращает образование оксидов. Температуры процесса могут варьироваться от 1000 до 1250°C. Температуры и температурные профили внутри печи должны точно контролироваться, обычно в пределах допусков отклонения ±0,5°C от заданного значения или меньше. Как только вся система уравновешивается при желаемой температуре процесса, вводят газообразный окислитель и позволяют окислению продолжаться в течение фиксированного времени, образуя оксидную пленку на кремниевых подложках.

Кварцевая лодка установлена на механическом подъемнике. Как только лодка полностью загружена, лифт поднимает груз в горячую среду внутри кварцевой технологической трубы, герметизируя трубу от атмосферы. Трубка обычно горячая во время этапа загрузки, но при более низкой температуре, чем во время процесса окисления. Окружающая среда в отсеке для обработки пластин и в технологической трубе представляет собой инертный газ, чтобы исключить любую возможность неконтролируемого роста оксида при попадании пластин в горячую зону печи. После того, как загрузка находится в горячей зоне и труба запечатана, температура повышается до температуры процесса, опять же под слоем инертного газа, который предотвращает образование оксидов. Температуры процесса могут варьироваться от 1000 до 1250°C. Температуры и температурные профили внутри печи должны точно контролироваться, обычно в пределах допусков отклонения ±0,5°C от заданного значения или меньше. Как только вся система уравновешивается при желаемой температуре процесса, вводят газообразный окислитель и позволяют окислению продолжаться в течение фиксированного времени, образуя оксидную пленку на кремниевых подложках. Газ-окислитель может быть (чаще всего) кислородом высокой чистоты или смесью предварительно сожженного водорода и кислорода (пар + кислород), в зависимости от требований устройства. По истечении заданного времени окисления перекрывают подачу газа-окислителя, трубку продувают инертным газом и снижают температуру системы до уставки разгрузки. Затем лифт разгружает систему, опуская лодочку с пластинами в заполненный инертным газом отсек для обработки пластин в положение, доступное для робототехники по обработке пластин. Загрузке дают остыть до температуры окружающей среды, и робототехника переносит обработанные пластины из лодочки для пластин в ожидающие контейнеры FOUP.

Газ-окислитель может быть (чаще всего) кислородом высокой чистоты или смесью предварительно сожженного водорода и кислорода (пар + кислород), в зависимости от требований устройства. По истечении заданного времени окисления перекрывают подачу газа-окислителя, трубку продувают инертным газом и снижают температуру системы до уставки разгрузки. Затем лифт разгружает систему, опуская лодочку с пластинами в заполненный инертным газом отсек для обработки пластин в положение, доступное для робототехники по обработке пластин. Загрузке дают остыть до температуры окружающей среды, и робототехника переносит обработанные пластины из лодочки для пластин в ожидающие контейнеры FOUP.

Окисление паром в вертикальной печи периодического действия происходит аналогично сухому окислению, но в качестве окисляющего газа используется пирогенный пар. Пирогенный пар образуется вне печи в кварцевой камере, где сжигаются водород и кислород, а пар продукта подается в технологическую трубу.

Традиционные процессы термического окисления в печах могут быть проблематичными для изготовления передовых устройств. В дополнение к проблемам контроля частиц в инструментах для крупносерийного процесса, многие усовершенствованные конструкции устройств не могут выдерживать температурную нагрузку, испытываемую подложкой во время циклов загрузки, уравновешивания, обработки и разгрузки. Причина в температурах и длительности процесса, необходимых для термического окисления, атомы примеси мигрируют из конструктивных параметров устройства, изменяя профили концентрации и, следовательно, электрические свойства изготавливаемых транзисторов. Есть только два способа избежать этой проблемы: либо снизить температуру, либо уменьшить время, которое подложка проводит при высоких температурах. Поскольку время при температуре, необходимой для данного процесса окисления кремния и толщины пленки, более или менее фиксировано, инженеры-технологи искали способы уменьшить вспомогательное время при температурном балансе в процессе термического окисления. Это было достигнуто за счет использования инструментов быстрого термического окисления (RTO).

В дополнение к проблемам контроля частиц в инструментах для крупносерийного процесса, многие усовершенствованные конструкции устройств не могут выдерживать температурную нагрузку, испытываемую подложкой во время циклов загрузки, уравновешивания, обработки и разгрузки. Причина в температурах и длительности процесса, необходимых для термического окисления, атомы примеси мигрируют из конструктивных параметров устройства, изменяя профили концентрации и, следовательно, электрические свойства изготавливаемых транзисторов. Есть только два способа избежать этой проблемы: либо снизить температуру, либо уменьшить время, которое подложка проводит при высоких температурах. Поскольку время при температуре, необходимой для данного процесса окисления кремния и толщины пленки, более или менее фиксировано, инженеры-технологи искали способы уменьшить вспомогательное время при температурном балансе в процессе термического окисления. Это было достигнуто за счет использования инструментов быстрого термического окисления (RTO). Это инструменты с одной пластиной, в которых пластина быстро нагревается до температуры окисления с помощью набора ламп в оптической системе. При использовании инструментов RTO время повышения и снижения температуры может быть значительно сокращено (рис. 3). Кроме того, поскольку подложка находится при температурах окисления относительно короткое время, можно проводить окисление при несколько более высоких температурах, что еще больше снижает тепловой баланс. На рис. 4 сравнивается тепловой баланс обычного вертикального реактора периодического действия с горячей стенкой и прибора для быстрого термического окисления.

Это инструменты с одной пластиной, в которых пластина быстро нагревается до температуры окисления с помощью набора ламп в оптической системе. При использовании инструментов RTO время повышения и снижения температуры может быть значительно сокращено (рис. 3). Кроме того, поскольку подложка находится при температурах окисления относительно короткое время, можно проводить окисление при несколько более высоких температурах, что еще больше снижает тепловой баланс. На рис. 4 сравнивается тепловой баланс обычного вертикального реактора периодического действия с горячей стенкой и прибора для быстрого термического окисления.

Как и в случае вертикальных систем периодического действия, системы RTO с одной пластиной сконфигурированы таким образом, чтобы роботизированная обработка пластин от кассеты к кассете выполнялась на протяжении всего процесса. Как правило, инструмент RTO включается в состав многокамерного кластерного инструмента с 4 или более технологическими станциями. Различные станции в инструменте будут выполнять разные функции. Например, кластерный инструмент, предназначенный для формирования пакета вентилей, может иметь отдельные станции для окисления, азотирования, отжига и охлаждения. На рис. 5 показан типичный кластерный инструмент, сконфигурированный для создания стеков вентилей. Пластины доставляются к инструменту в контейнере FOUP и взаимодействуют с роботизированным манипулятором (две нижние станции в кластерном инструменте). Робот переносит пластины из модуля FOUP на станцию оксидирования стартовых ворот, где подложка подвергается быстрому термическому окислению. Затем он последовательно подвергается азотированию, отжигу и осаждению поликремния на специальных кластерных станциях, формируя на подложке стопку затворов устройства. После фазы охлаждения робототехника переносит готовую пластину на выходную станцию FOUP.

Например, кластерный инструмент, предназначенный для формирования пакета вентилей, может иметь отдельные станции для окисления, азотирования, отжига и охлаждения. На рис. 5 показан типичный кластерный инструмент, сконфигурированный для создания стеков вентилей. Пластины доставляются к инструменту в контейнере FOUP и взаимодействуют с роботизированным манипулятором (две нижние станции в кластерном инструменте). Робот переносит пластины из модуля FOUP на станцию оксидирования стартовых ворот, где подложка подвергается быстрому термическому окислению. Затем он последовательно подвергается азотированию, отжигу и осаждению поликремния на специальных кластерных станциях, формируя на подложке стопку затворов устройства. После фазы охлаждения робототехника переносит готовую пластину на выходную станцию FOUP.

2. Физика термического окисления

2. Физика термического окисления

Далее: 2.1 Материал кремний

Up: Диссертация Кристиан Холлауэр

Предыдущий: 1. 4 Описание

4 Описание

ТЕРМИЧЕСКОЕ ОКИСЛЕНИЕ — это химический процесс, при котором диоксид кремния (SiO) выращивают в среде с повышенными температурами.

Простая форма термического окисления происходит даже при комнатной температуре, если кремний подвергается воздействию кислорода или воздуха. Там на поверхности быстро образуется тонкий слой естественного оксида толщиной 0,5-1 нм. После этого рост замедляется и фактически прекращается через несколько часов с конечной толщиной порядка 1-2 нм, поскольку атомы кислорода имеют слишком малую энергию при комнатной температуре, чтобы диффундировать через уже сформированный оксидный слой.

SiO используется для изоляции одного устройства от другого, в качестве затворного оксида в структурах MOS и в качестве структурированной маски против имплантации атомов легирующей примеси. В начале этой главы описано, почему термически выращенный SiO является наиболее подходящим материалом для таких требований.

В этой главе основное внимание будет уделено термическому окислению, но следует упомянуть, что слои SiO также могут быть получены методами осаждения, такими как химическое осаждение из паровой фазы. Осаждение обычно требует гораздо меньшего теплового бюджета, чем термическое окисление, и поэтому это единственный вариант, когда на пластинах уже есть металл. Обычно осажденные оксиды не используются для тонких слоев толщиной менее 10 нм, поскольку контроль процесса осаждения не так хорош, как процесс термического окисления. Другим недостатком является граница раздела между осажденным оксидом и нижележащим кремнием, который электрически не так хорош, как термический оксид. Кроме того, осажденный оксид не имеет такой высокой плотности, как термически выращенный оксид.

Осаждение обычно требует гораздо меньшего теплового бюджета, чем термическое окисление, и поэтому это единственный вариант, когда на пластинах уже есть металл. Обычно осажденные оксиды не используются для тонких слоев толщиной менее 10 нм, поскольку контроль процесса осаждения не так хорош, как процесс термического окисления. Другим недостатком является граница раздела между осажденным оксидом и нижележащим кремнием, который электрически не так хорош, как термический оксид. Кроме того, осажденный оксид не имеет такой высокой плотности, как термически выращенный оксид.

Термическое окисление представляет собой сложный процесс, в котором одновременно происходят диффузия окислителей, химическая реакция и увеличение объема для превращения кремниевой подложки в SiO. На этот процесс сильно влияют используемые виды окислителей, среда окисления с температурой и давлением, а также ориентация кристаллов подложки. С помощью этих параметров можно контролировать качество и рост оксида в процессе производства.

Небольшие габариты и высокая производительность современных Устройства MOS требуют сверхтонких слоев SiO для диэлектриков затвора.

Помимо точного контроля толщины, чистый SiO имеет некоторые трудности с выполнением всех требований при такой малой толщине. В частности, проникновение легирующей примеси и прямое туннелирование для сверхтонких оксидов не может быть обработано. Было обнаружено, что оксинитриды кремния являются более подходящими материалами для таких применений. Оксинитриды могут быть получены различными способами, которые зависят от желаемого профиля азота и, следовательно, от области применения.

Подразделы

- 2.1 Материал Диоксид кремния

- 2.1.1 Свойства SiO

- 2.1.2 Структура SiO

- 2.2 Принципы процесса окисления

- 2.3 Быстрое термическое окисление

- 2.4 Параметры окисления

- 2.4.1 Виды окислителей

- 2.4.1.1 Сухое окисление

- 2.

- 2.4.1 Виды окислителей