Термодиффузионное покрытие: Особенности процесса термодиффузии: достоинства, применение

Содержание

Термодиффузионное цинкование в Москве по низкой цене от компании Машкрепёж

- Главная

- Услуги по цинкованию

- Термодиффузионное цинкование

Покрытие поверхностей металла по технологии термодиффузионного цинкования обеспечивает превосходную коррозионную стойкость крепежных изделий и металлопродукции нормальной и повышенной прочности из стали, чугуна и медных сплавов. Прочность сцепления с поверхностным слоем основного металла обеспечивается взаимной диффузией железа и цинка.

Такой вид покрытия устойчив к скалыванию и отслаиванию при деформациях, ударам и механическим нагрузкам. При выполнении операций технологического процесса не происходит необратимого водородного охрупчивания металла. Крепёж и металлоизделия с покрытием по термодиффузионной технологии превосходят по устойчивости к агрессивному воздействию внешней среды изделия с гальваническим цинковым покрытием.

Основные характеристики

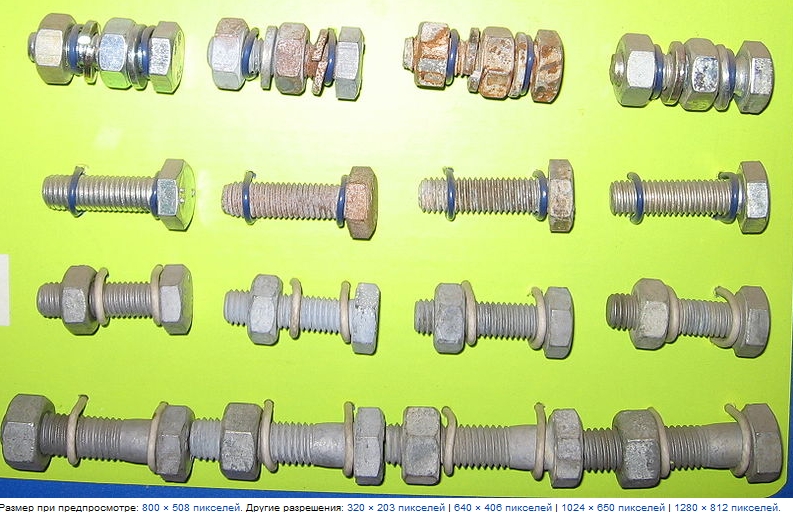

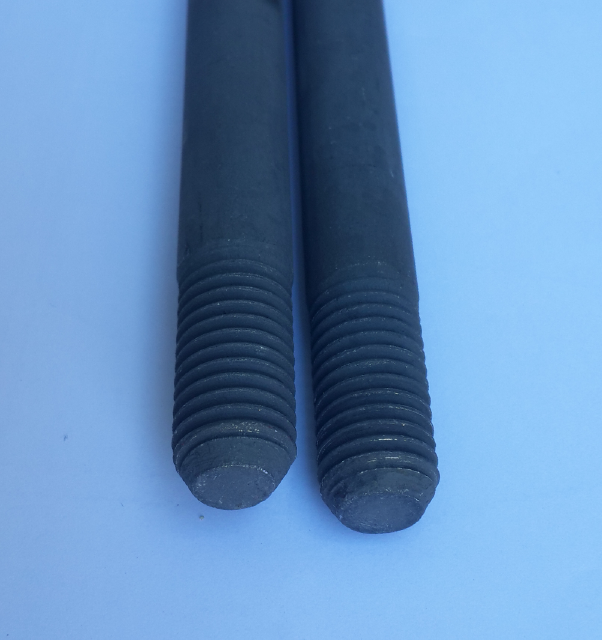

Слой покрытия состоит в основном из неоднородной железоцинковой фазы, с содержанием железа не более 10%. Покрытие имеет матово-серый цвет и должно быть равномерным, сплошным, гладким или шероховатым. Минимальная толщина термодиффузионного цинкового покрытия для классов покрытия 1-5 находится в пределах от 6 до 50 мкм. При покрытии крепежных деталей и изделий сложной конструкции однородный по толщине защитный слой точно повторяет их контуры по всей поверхности, включая резьбовые соединения, грани, радиусные скругления и уникальные формы. Для усиления коррозионной стойкости и для придания изделиям декоративного вида покрывающий слой подвергают дополнительной обработке, которая предотвращает появление налета на поверхностях при воздействии повышенной атмосферной влажности или соленой воды.

Покрытие имеет матово-серый цвет и должно быть равномерным, сплошным, гладким или шероховатым. Минимальная толщина термодиффузионного цинкового покрытия для классов покрытия 1-5 находится в пределах от 6 до 50 мкм. При покрытии крепежных деталей и изделий сложной конструкции однородный по толщине защитный слой точно повторяет их контуры по всей поверхности, включая резьбовые соединения, грани, радиусные скругления и уникальные формы. Для усиления коррозионной стойкости и для придания изделиям декоративного вида покрывающий слой подвергают дополнительной обработке, которая предотвращает появление налета на поверхностях при воздействии повышенной атмосферной влажности или соленой воды.

Для получения защитного слоя высокого качества, так же как и для горячего цинкования, следует учитывать следующие факторы:

- структуру основного металла, наличие остаточных напряжений и характеристики прочности;

- толщину и вид дополнительной обработки, заданные в документации, а также условия эксплуатации готового изделия;

- внешний вид ответственных поверхностей и допустимые дефекты.

До начала выполнения операций по покрытию методом термодиффузионного цинкования поступившие изделия подвергают контролю на наличие следующих недопустимых факторов:

- повреждений от коррозии, заусенцев, окалины, шлаков и флюса;

- пыли, стружки, остатков смазки или эмульсии.

Технологический процесс нанесения термодиффузионного цинкового покрытия состоит из следующих этапов.

Подготовка поверхностей изделий с тщательной их очисткой

Нанесение покрытия

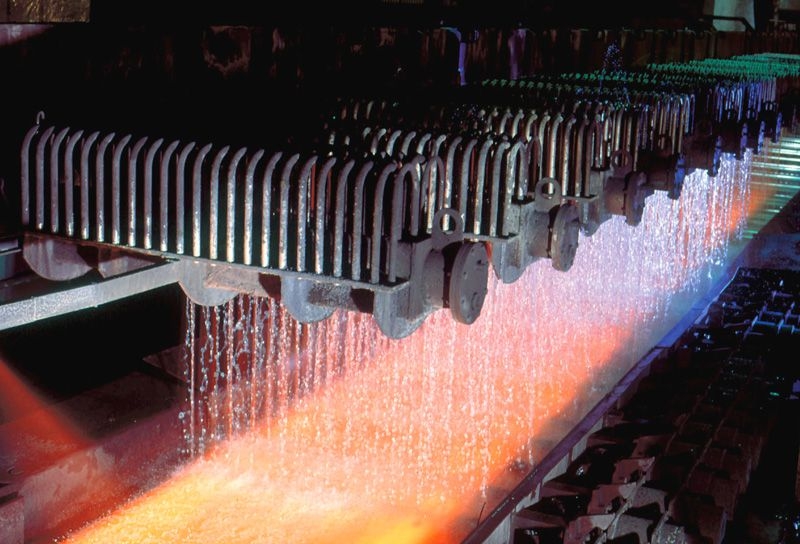

Изделия, помещенные в печь в герметически закрытом контейнере с цинкосодержащей смесью, подвергают термодиффузионной обработке при температуре от 290 до 390 градусов по Цельсию в течение 2-3 часов при вращении контейнера со скоростью от 0,03 до 0,1 оборотов за секунду.

Фосфатирование

Дополнительная обработка покрывающего слоя

Работа проводится в условиях, исключающих образование конденсата. Термодиффузионное цинковое покрытие не рекомендуется наносить на изделия, эксплуатируемые при температурах от 370 градусов по Цельсию и выше.

Благодаря термодиффузионному цинкованию можно обрабатывать целый ряд метизов определенного вида. Обработка такого вида обладает рядом преимуществ.

После термодиффузионной обработки повышается стойкость изделий к различным коррозийным факторам, но в том случае, если все изделие покрыто равномерным слоем цинка. Помимо этого, цинкованное покрытие повторяет форму изделия в самых маленьких деталях.

Изделие обретает дополнительную прочности и твердости. Помимо всего, сам металл становится более защищённым к различному виду физическим воздействиям. Термодиффузионное цинкование обходится достаточно недорого, что позволяет обрабатывать метизы практически в любых количествах. Обработка такого вида практически не наносит вред окружающей среде.

Однако, среди всех достоинств можно выделить и недостатки термодиффузионного цинкования. Технология обработки деталей достаточно низкая, что накладывает свои ограничения на скорость обработки в общем. Помимо этого, не рекомендуется цинковать различные декоративные покрытия. Объясняется это тем, что после термодиффузионной обработки изделия принимают неприятный цвет. Также при процессе цинкования выделяется много испарений с содержанием цинковой пыли, которые вредны для здоровья человека. Термодиффузионное цинкование, несмотря на некоторые недостатки, является крайне востребованным и обретаем все большую популярность с каждым годом.

Объясняется это тем, что после термодиффузионной обработки изделия принимают неприятный цвет. Также при процессе цинкования выделяется много испарений с содержанием цинковой пыли, которые вредны для здоровья человека. Термодиффузионное цинкование, несмотря на некоторые недостатки, является крайне востребованным и обретаем все большую популярность с каждым годом.

На большинстве крупных предприятий, чья деятельность связана с обработкой металлов, использует в своем производстве термодиффузионное цинкование. Такой способ является наиболее популярным благодаря низкой стоимости процедуры обработки и затрачиваемым ресурсам.

Внимание! Данный интернет-сайт носит исключительно информационный характер и, ни при каких условиях, не является

публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ

© Компания Машкрепёж — основной поставщик крепежа в России, 1998-2019

Термодиффузионное (ТДЦ) покрытие крепежа | ГК ЕВРАЗИЯ

Термодиффузионное цинкование (ТДЦ) с применением порошковой смеси — это процесс нанесения защитного покрытия на прессованные, литые, кованные и механически обработанные металлические изделия.

Метизы укладываются в технологический контейнер с цинконасыщенной смесью. Емкость герметично закрывается и помещается в печь. Под воздействием высоких температур (от 400° и выше), на поверхности обрабатываемых деталей формируется интерметаллический слой. При использовании неглубокого вакуума (~1,33 Па), температуру цинкования можно снизить. Время нахождения наполненного контейнера в печи зависит от состава рабочей смеси и требуемой толщины цинкового слоя. По завершению обработки, изделия отправляются на пассивацию.

Термодиффузионной обработке подвергается крепеж, выполненный из углеродистой и низкоуглеродистой стали, в том числе с высоким запасом прочности, медные и чугунные изделия. То есть, цинкованию можно поддавать материалы, которые не меняют своих свойств под воздействием высоких температур.

Готовые обработанные изделия имеют равномерное, гладкое или чуть шероховатое покрытие матового серого цвета.

Преимущества технологии и свойства крепежа с ТДЦ покрытием

- Целостный и равномерный цинковый слой, образованный термодиффузионным методом, обеспечивает высокую стойкость к коррозии и механическую защиту крепежа при ударных и деформационных нагрузках.

Коррозионная стойкость изделий после ТДЦ в 5 раз выше чем у гальванического покрытия: цинк проникает в саму структуру металла, а не ложится на поверхность, как при гальванике.

Коррозионная стойкость изделий после ТДЦ в 5 раз выше чем у гальванического покрытия: цинк проникает в саму структуру металла, а не ложится на поверхность, как при гальванике. - При термодиффузии, можно достичь толщину покрытия от 5 до 150 микрон, что намного больше, чем при гальваническом методе.

- Высокая прочность сцепления покрытия с металлической основой. Цинковый состав проникает в металл на треть толщины защитного слоя, получаемое покрытие не скалывается и не поддается оцарапыванию.

- Технология оптимально подходит для обработки изделий со сложными контурами, в том числе, с метрической резьбой. Покрытие точно повторяет формы детали, нет необходимости в дополнительной обработке и прорезке резьбы.

- ТДЦ-покрытие отлично сопротивляется абразивному износу, имеет более высокую твердость, чем иные цинковые покрытия (микротвердость 4500 Мпа).

- Допускается цинкование термообработанных метизов и полых деталей.

- Для улучшения эстетичности и коррозийной стойкости, на цинковую поверхность можно нанести лакокрасочное покрытие.

В процессе сварки металлических изделий с термодиффузионным покрытием, происходит повреждение цинка лишь в области образования сварного шва. Покрытие в околошовной зоне полностью сохраняется и обеспечивает протекторную защиту сварного шва.

Требования к изделиям, поддающимся обработке

- Все поверхности и полости крепежного изделия должны быть доступными для обработки. Не допускается наличие карманов и закрытых полых участков. Изделия сложной формы, а также с поверхностями содержащими полости, отверстия (глухие, узкие) и зазоры, предварительно подвергаются пробному цинкованию методом термодиффузии.

- Крепеж, подлежащий цинкованию, должен иметь характеристики, точно соответствующие заявленным стандартам.

- К обработке не допускаются изделия с дефектами поверхности, окалинами, трещинами, заусенцами, расслоениями. На кованых и литых деталях не должно быть шлаковых и флюсовых включений, раковин.

- До начала обработки, с метизов должны быть удалены следы коррозии, загрязнения, шлам, окалина, следы эмульсии и смазки, металлическая стружка, заусенцы, пыль.

Для получения защитного покрытия отличного качества необходимо до начала обработки скруглить острые углы и грани.

Для получения защитного покрытия отличного качества необходимо до начала обработки скруглить острые углы и грани. - Завершающий этап подготовки метизов — обезжиривание поверхности, которая затем обрабатывается струйно-абразивным методом или путем травления.

Крепежные изделия полностью подготовленные к ТДЦ, могут храниться в условиях не допускающих образования конденсата на поверхности, на протяжении суток.

Классы и типы ТДЦ

Класс покрытия зависит от толщины цинкового слоя:

| Класс покрытия | Толщина, мкм, не менее |

|---|---|

| 110 | 107 |

| 80 | 81 |

| 70 | 69 |

| 65 | 66 |

| 55 | 53 |

| 50 | 50 |

| 40 | 40 |

| 25 | 25 |

| 12 | 12 |

| 8 | 8 |

| 5 | 5 |

Классификация в зависимости от дополнительной обработки:

| Тип покрытия | Характеристика |

|---|---|

| I | Без дополнительной обработки |

| IIIa | После фосфатирования |

| IIIb | После фосфатирования и пропитки маслом |

| IIIc | После фосфатирования и пропитки воском |

Цена ТДЦ

Стоимость термодиффузионного цинкования металлических изделий зависит от габаритов и конфигурации деталей, требуемой толщины цинкового слоя.

Заказать ТДЦ можно на странице Спецпокрытие, или обратившись по любым представленным на сайте контактам.

Термодиффузионное цинкование (ТДЦ) металла, метизов в Москве и Люберцах, цены

Главная

Цинкование металла

Термодиффузионное цинкование

Предприятие «МирМет» уже на протяжении восьми лет работает в сфере производства покрытия для

конструкций, изделий и деталей из чугунных материалов и стали, используя современный качественный способ ТДЦ

— термодиффузионное цинковое покрытие.

Согласно СНиП 2. 03.11 — 85, термодиффузионные цинковые покрытия — это в высокой степени

03.11 — 85, термодиффузионные цинковые покрытия — это в высокой степени

характеризующиеся надежностью всфере предохранения металлических конструкций от коррозийных воздействий.

СНиП выражает рекомендацию по применению диффузионного цинкования в средах, характеризующихся высокой

агрессией.

Почему у нас заказывают услугу термодиффузионного цинкования?

Низкая стоимость ТДЦ

Цена зависит от объема и сложности заказа, рассчитывается индивидуально. Действует система скидок.

Гарантия качества

Опыт термодиффузионного цинкования металла с 2007 года. Строгое соблюдение технологии.

Работаем быстро

Отлаженный процесс оцинковки позволяет гарантировать соблюдение сроков.

Примеры термодифузионного цинкования

Барабан для цинкования термодиффузионным способом

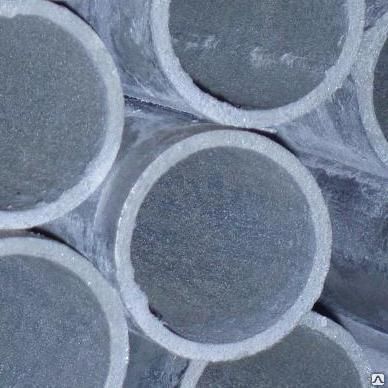

На сегодняшний день «МирМет» предлагают услугу ТДЦ сортового металлопроката, имеющего длину до 3х метров:

- полосы;

- углы;

- швеллеры;

- профильные трубы;

- трубопроводная арматура;

- металлоконструкции;

- метизы;

- закладные детали;

| от 1 тонны | 47000 р. |

| от 5 тонн | 45000 р. |

| от 10 тонн | 42000 р. |

Что такое ТДЦ?

Это самый прогрессивный метод обработки по химико-термическому принципу; изделия обрабатываются в

специальных печах с ретортой (камера с регулярным вращением), используется насыщающаяся смесь, которая имеет

в своем составе аквтитор, инертный наполнитель и цинк.

Чему может служить термодиффузионное цинковое покрытие?

Для создания защитных антикороззийных условий для деталей, конструкций и изделий контактной сети. Данное

покрытие характеризуется стойкостью, свойства которой установлены ГОСТ 9.316-2006.

Какие есть выгодные отличия у термодиффузионного цинкового покрытия перед конкурентами?

- Высокий уровень устойчивости к коррозийным явлениям.

- Покрытия отличаются лидирующими уровнями качества и экономичности ? за счет превышения стойкости горячего

цинкования в три-три с половиной раза, что также гарантирует увеличение срока службы металлических изделий в

несколько десятков раз. - Отдельно отметим, что сопротивление коррозии данного покрытия существенно выше, чем качество аналогичного

свойства у покрытий, которые были нанесены с помощью технологии горячего либо гальванического цинкования. - Также этот метод можно сочетать с иными технологиями нанесения покрытий.

- В технологии процесса цинкования исключено водородное охрупчивание металлоизделий, что исключает,

возможность внедрения атомов цинка в металлическую структуру.

О последовательности процесса:

- Детали и материалы приводятся в состояние готовности к цинкованию.

- Детали и материалы упаковываются в контейнеры или барабаны.

- Детали проходят химико-термическую обработку.

- Барабаны или контейнеры охлаждаются и распаковываются.

- Обработанные материалы извлекаются.

| Диаметр | 900 мм. |

| Длина | 3000 мм. |

| Температура цинкования | От 330-450°С |

Во время процесса цинкования, контейнер постоянно пребывает в состоянии вращения, а прекращает свою работу

непосредственно перед самым извлечение его из печи.

Наши клиенты, это строительные, автомобильные, автодорожные, строительные предприятия а также потребители

сортового металлопроката. Наш выход на существенно новый уровень ТДЦ технологии дает нам уверенность в

Наш выход на существенно новый уровень ТДЦ технологии дает нам уверенность в

заинтересованности в наших услугах представителей энергетики, нефтяного комплекса и сферы ж/д транспорта.

Многочисленные экспертные исследования, проведенные в лабораторных условиях, а также многие испытания

доказывают качественное превосходство технологии ТДЦ по сравнению с иными методами цинкования.

Болт, гайка и шайба с термодиффузионным цинковым покрытием (ТДЦ) по ценам завода с доставкой по РФ.

| Код продукта | Тип | Цена с НДС, руб |

10000014404 | Болт М16х60 ГОСТ 7798-70 | 31.68 ₽ |

10000013807 | Болт М16х70 ГОСТ 7798-70 | 35. |

10000012680 | Болт М16х80 ГОСТ 7798-70 | 38.60 ₽ |

10000014055 | Болт М16х90 ГОСТ 7798-70 | 43.22 ₽ |

10000014835 | Болт М16х110 ГОСТ 7798-70 | 55.99 ₽ |

10000014056 | Болт М20х80 ГОСТ 7798-70 | 66.98 ₽ |

10000013810 | Болт М20х90 ГОСТ 7798-70 | 66. |

10000015862 | Болт М20х110 ГОСТ 7798-80 | 156.79 ₽ |

10000015420 | Болт М20х120 ГОСТ 7798-80 | 76.14 ₽ |

10000014053 | Болт М24х100 ГОСТ 7798-70 | 101.88 ₽ |

10000015863 | Болт М24х130 ГОСТ 7798-70 | 133.90 ₽ |

10000018926 | Болт М27х110 ГОСТ 7798-80 | 157. |

10000014405 | Болт М27х120 ГОСТ 7798-80 | 168.38 ₽ |

10000016078 | Болт М27х130 ГОСТ 7798-70 | 167.11 ₽ |

10000013813 | Болт М27х140 ГОСТ 7798-80 | 167.99 ₽ |

10000014162 | Болт М30х140 ГОСТ 7798-80 | 224.21 ₽ |

10000015421 | Болт М30х160 ГОСТ 7798-80 | 248. |

10000014652 | Болт М36х140 ГОСТ 7798-70 | 508.22 ₽ |

10000014656 | Болт М36х150 ГОСТ 7798-70 | 385.81 ₽ |

10000015430 | Болт М36х160 ГОСТ 7798-80 | 404.86 ₽ |

10000015944 | Болт М36х180 ГОСТ 7798-80 | 418.03 ₽ |

10000014654 | Болт М36х200 ГОСТ 7798-70 | по запросу |

10000013808 | Гайка М16 ГОСТ 5915-70 | 9. |

10000013811 | Гайка М20 ГОСТ 5915-70 | 16.75 ₽ |

10000014054 | Гайка М24 ГОСТ 5915-70 | 31.08 ₽ |

10000013814 | Гайка М27 ГОСТ 5915-70 | 45.93 ₽ |

10000014160 | Гайка М30 ГОСТ 5915-70 | 68.28 ₽ |

10000014653 | Гайка М36 ГОСТ 5915-70 | 114. |

10000013809 | Шайба М16 ГОСТ 11371 | по запросу |

10000013812 | Шайба М20 ГОСТ 11371 | по запросу |

10000014052 | Шайба М24 ГОСТ 11371 | по запросу |

10000013815 | Шайба М27 ГОСТ 11371 | по запросу |

10000014155 | Шайба М30 ГОСТ 11371 | по запросу |

10000014655 | Шайба М36 ГОСТ 11371 | по запросу |

Метод подбора крепежа с термодиффузионным покрытием для трубопровода.

Приобретать крепеж с термодиффузионным покрытием для трубопровода необходимо исходя из принципа полного заказа у одного поставщика, так как технологии подготовки метизов перед нанесением покрытия ТДЦ могут отличаться что может негативно сказаться в будущем при монтаже с использованием таких метизов. Главное все предусмотреть и правильно пересчитать: — количество стыков (соединений), что с чем соединяется — задвижка с фасонной частями, фасонные части между собой, все эти варианты — где потребуется болтовое соединение и т.п. Ну а потом, определиться с диаметром соединительных отверстий и длинной болта, для этого мы рекомендуем использовать сводную таблицу:

Размеры болтов D(диаметр мм) х L(длинна мм) по ГОСТ 7798-70, ГОСТ 7805-7, ГОСТ10602 для фланцевых соединений на различное давления (РУ)

| |||||||

| Ду | Ру, кгс\см2 | Болт ГОСТ 7798-70 Гайка ГОСТ 5915-70 | Шайба ГОСТ 11371 | ||||

| 6 | 10 | 16 | 20 | Кол-во, шт. | Кол-во, шт. | ||

| 32 | М16х60 | 4 | 4 | 8 | |||

| 40 | М16х60 | 4 | 4 | 8 | |||

| 50 | М16х60 | 4 | 4 | 8 | |||

| 65 | М16х60 | 4 | 4 | 8 | |||

| 80 | М16х80 | 4\8 | 4\8 | 8\16 | |||

| 100 | М16х80 | 8 | 8 | 16 | |||

| 125 | М16х80 | 8 | 8 | 16 | |||

| 150 | М20х80 | 8 | 8 | 16 | |||

| 200 | М20х80 | 8\12 | 8\12 | 16\24 | |||

| 250 | М20х90 | 12 | 12 | 24 | |||

| 300 | М20х90 | 12 | 12 | 24 | |||

| 350 | М20х110 | 16 | 16 | 32 | |||

| 400 | М24х100 | М27х110 | 16 | 16 | 32 | ||

| 450 | М24х100 | М27х110 | 20 | 20 | 40 | ||

| 500 | М24х100 | М27х110 | М27х120 | 20 | 20 | 40 | |

| 600 | М27х110 | М30х120 | 20 | 20 | 40 | ||

| 700 | М27х110 | М30х120 | 24 | 24 | 48 | ||

| 800 | М27х110 | М30х120 | М36х140 | 24 | 24 | 48 | |

| 900 | М30х120 | М36х150 | 28 | 28 | 56 | ||

| 1000 | М30х120 | М42х150 | М42х160 | 28 | 28 | 56 | |

| 1200 | М30х120 | М36х180 | М42х160 | М42х190 | 32 | 32 | 64 |

| 1400 | М36х180 | М42х160 | М42х190 | 36 | 36 | 72 | |

Особенности в таблице:

* средняя толщина фланца взята из ГОСТа;

* L- болта = болт + две шайбы + гайка;

* количество крепежных отверстий в схеме меняется на Ду 200 между Ру 10 / Ру 16.

* на соединение с ПЭ на «бурт» и свободный фланец, — следует прибавить в среднем +3 см и по возможности перемерить по месту.

Вы всегда можете обратиться к менеджерам и проконсультироваться бесплатно по всем вопросам.

О термодиффузионном покрытии (ТДЦ) метизов.

Крепеж с термодиффузионным цинковым покрытием стал применяться сравнительно недавно как альтернатива нержавеющим метизам, по праву были оценены долговечность и доступность, стоимость главный аргумент и сроки эксплуатации не уступают требуемым. Термодиффузия – адгезионное покрытие металла в среде насыщаемой смеси цинка. На производственных предприятиях учитывается послабление параметров ГОСТа крепежных изделий (болт, шайба и гайка), для компенсации и нанесения ТДЦ покрытия 21-30мкм, с целью реализации основных эксплуатационных принципов, как скручивание и раскручивание болтовых соединений. При неоднократном механическом воздействии на соединение рекомендуем ознакомиться с руководством СП-70.13330.2012.

Технология термодиффузионного цинкования — «простыми словами».

Термодиффузионное цинковое покрытием (термическое проникновение цинка) которое является анодным* по отношению к чёрным металлам и электрохимически защищает сталь. В качестве анодного покрытия для железа могут выступать: цинк, магний, алюминий. Оно обладает прочным сцеплением (адгезией) с основным металлом за счет взаимной диффузии железа и цинка в поверхностных интерметаллидных фазах Zn-Fe, поэтому покрытие мало подвержено отслаиванию или скалыванию при ударах, механических нагрузках и деформациях обработанных изделий.

Отличие термодиффузии от гальваники.

Преимущество термодиффузионной технологии покрытий по сравнению с гальваническими состоит не только в её превосходстве по коррозионной стойкости, но и в том, что она не вызывает водородного охрупчивания металла.

Термодиффузионное цинковое покрытие в точности повторяет контуры изделий, оно однородно по толщине на всей поверхности, включая изделия сложной формы и резьбовые соединения — источник Википедия

Термодиффузионное цинкование крепежа и его преимущества.

Преимущество термодиффузионной технологии покрытий по сравнению с гальваническими состоит не только в её превосходстве по коррозионной стойкости, но и в том, что она не вызывает водородного охрупчивания металла. Термодиффузионное цинковое покрытие в точности повторяет контуры изделий, оно однородно по толщине на всей поверхности, включая изделия сложной формы и резьбовые соединения. Суть технологии термодиффузионного цинкового покрытия состоит в том, что антикоррозионное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-450 °C, причем выбор температурного режима зависит от типа стальных изделий, марки стали и требований производителей деталей. Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 100 микрон по требованию заказчика без изменения технологического процесса

Технологический процесс нанесения термодиффузионного метиза ?

Процесс нанесения покрытия представляет собой замкнутый технологический цикл, разбитый на несколько операций:

- 1-й этап: предварительная механическая очистка с помощью дробеметной установки;

- 2-й этап: загрузка очищенных деталей в контейнер; добавление насыщающей смеси;

- 3-й этап: проведение термодиффузионного процесса, обеспечивающего нанесение на покрываемую поверхность деталей цинкового слоя;

- 4-й этап: разгрузка деталей из контейнера с одновременной очисткой их от остатков насыщающей смеси и пассивирование.

- 5-й этап: остывание готовой продукции.

Строительные детали, предназначенные для нанесения следующих видов покрытий (краски, склейки, пластифицирование и др.), как правило, пассивируются 1 раз. Во всех других случаях проводятся две пассивационные операции, с промежуточной промывкой деталей. Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса. Следует отметить, что технология нанесения покрытия не делает исключения ни для одного вида деталей, которые по своим размерам, весу и конфигурации входят в технологический контейнер оборудования, принятого на вооружение в данный момент. Оборудование, предназначенное для обработки деталей другого размера, выполняется на заказ. Соответственно на этапе выработки технического задания определяется габаритный размер контейнера и печей, а также мощность остальных агрегатов в линии, пропускная способность дробемета, пассивационных установок и сушки. Этап подготовки поверхности включает в себя ультразвуковую, дробемётную или пескоструйную очистку деталей, которая особенно важна для металлоизделий, имеющих на себе окалину после термической обработки во время производства.

Этап подготовки поверхности включает в себя ультразвуковую, дробемётную или пескоструйную очистку деталей, которая особенно важна для металлоизделий, имеющих на себе окалину после термической обработки во время производства.

Термодиффузионные метизы по цене завода, оптом на развес.

На сайте можно приобрести термодиффузионный метиз (болты, гайки, шайбы) по лучшим ценам в Москве от производителя по заводским ценам и это реальная возможность получить качественную продукцию за меньшие деньги.

Крепеж и метизы: Термодиффузионное цинкование

Термодиффузионное цинкование – процесс нанесения прочного защитного слоя цинкового покрытия на поверхность литых, кованых, прессованных и механически обработанных металлических изделий методом термодиффузии с применением специальной порошковой смеси.

Технология термодиффузионного цинкования. Видео

В этом видео хорошо показан весь технологический процесс термодиффузионного цинкования.

- укладка деталей и дозирование цинкнасыщенных смесей в технологический контейнер;

- закрытие крышек технологического контейнера;

- перемещение технологического контейнера в печь;

- формирование интерметаллического слоя на поверхности обрабатываемых деталей;

- открытие крышек технологического контейнера;

- транспортировка деталей на двухстадийную пассивацию.

Операция покрытия крепежных изделий и метизов при термодиффузионном цинковании выполняется в разогретом до определенной температуры закрытом контейнере, содержащем смесь цинкового порошка и инертного разбавителя, при его постоянном вращении с заданной скоростью.

Рабочие температуры производственного процесса зависят от конструкции и химического состава подвергаемых покрытию цинком метизов и могут находиться в пределах от 290 до 470 градусов по Цельсию. Высокую температуру в процессе цинкования можно понизить за счет применения неглубокого вакуума.

Высокую температуру в процессе цинкования можно понизить за счет применения неглубокого вакуума.

Время вращения равномерно нагретого контейнера зависит от типа используемого в процессе термодиффузионного цинкования оборудования, состава смеси и требований к толщине слоя. Максимальная экономичность в работе по этой технологии достигается при покрытии цинком изделий небольших размеров.

Покрытию по методу термодиффузионного цинкования подвергают металлические изделия и детали, изготовленные из углеродистых и низколегированных марок стали, включая метизы повышенной прочности, а также различные изделия, изготовленные из меди и чугуна.

| Крепеж и метизы с покрытием по технологии термодиффузионного цинкования |

Операциям по нанесению покрытия цинком лучше всего подвергать изделия, материал которых не меняет своих свойств в условиях проведения технологического процесса. Слой цинкового термодиффузионного покрытия обладает анодными свойствами по отношению к основному металлу изделия и обеспечивает высокую степень электрохимической защиты от воздействия коррозии и механической защиты при деформациях, сколах или ударах.

Слой цинкового термодиффузионного покрытия обладает анодными свойствами по отношению к основному металлу изделия и обеспечивает высокую степень электрохимической защиты от воздействия коррозии и механической защиты при деформациях, сколах или ударах.

Равномерное, гладкое или слегка шероховатое сплошное покрытие имеет серо-матовый цветовой оттенок.

Прочность сцепления нанесенного при термодиффузионном цинковании слоя с поверхностным слоем основного металла изделия обеспечивается взаимной диффузией цинка и металла. Глубина проникновения цинка в металл приблизительно равна одной трети толщины самого защитного слоя. Покрытие с высокой точностью повторяет сложные контуры узлов и деталей, в том числе и крепежных изделий с различными видами профилей резьбы. При термодиффузионном цинковании, в отличие от гальваники, не происходит образования подверженных водородному охрупчиванию участков в структуре основного металла.

Требования к материалам и поверхностям

| Оборудование для очистки метизов перед цинкованием |

В процессе термодиффузионного цинкования все поверхности и полости подвергаемых покрытию изделий должны быть доступны для контакта с диффузионной смесью. На метизах не должно быть закрытых полых участков и карманов.

На метизах не должно быть закрытых полых участков и карманов.

Если изделия имеют сложную форму поверхности или содержат полости, зазоры, узкие или глухие отверстия, то их подвергают пробным операциям цинкования. Болты, гайки, шайбы и другие виды крепежных изделий, подлежащих цинкованию по методу термодиффузии, должны иметь точно соответствующие требованиям действующих стандартов характеристики.

Особое внимание при этом уделяется допускам на резьбу деталей. При нанесении слоя термодиффузионного цинкового покрытия увеличенной толщины для внутренней и наружной резьбы должны быть обеспечены необходимые размеры и зазоры.

На поверхности крепежных деталей и метизов не допускается наличие заусенцев, окалины, трещин и расслоений. Кованые и литые детали не должны содержать таких дефектов, как усадочные и газовые раковины, флюсовые и шлаковые включения.

Поверхность горячекатаных метизов подлежит предварительной очистке от травильного шлама, окалины, загрязнений и продуктов воздействия коррозии.

Поверхность болтов, гаек и других метизов, подвергаемых механической обработке, должна быть полностью очищена от следов эмульсии и смазки. На ней не допускается наличие заусенцев, металлической стружки, продуктов коррозии, пыли, инородных частиц.

Для получения высококачественного защитного слоя термодиффузионного цинкового покрытия острые грани и углы у таких изделий следует скруглить с радиусом от 0,3 мм и более.

Поверхность подлежащих термодиффузионному цинкованию изделий должна быть обезжирена (химическим, термическим способом), а затем тщательно очищена применением струйно-абразивных методов обработки или травлением.

Полностью подготовленные к операции покрытия изделия хранят в условиях, обеспечивающих отсутствие появления на них конденсата, в течение не более двадцати четырех часов.

Классификация покрытий

Термодиффузионное цинкование поверхности изделий имеет соответствующее ему обозначение. Способ нанесения такого покрытия обозначают двумя заглавными буквами – «ТД».

Способ нанесения такого покрытия обозначают двумя заглавными буквами – «ТД».

Покрытия классифицируются по толщине защитного слоя. Классы покрытий находятся в диапазонах значений от 5 (для слоя толщиной 5 мкм) до 110 (для слоя 107 мкм). В зависимости от наличия или отсутствия дополнительной обработки готовых изделий по типу покрытия их классифицируют на четыре группы: без обработки; после выполнения фосфатирования; после фосфатирования и дополнительной пропитки маслом; после фосфатирования и дополнительной пропитки воском.

Толщина покрытия цинком

Толщина слоя покрытия, нанесенного по технологии термодиффузионного цинкования, зависит от условий эксплуатации готовых изделий. Для конкретных типов метизов и крепежа они определены в действующих нормативных документах (технических условиях, стандартах).

Толщина слоя защитного покрытия для крепежных деталей и металлических изделий небольших размеров находится в пределах от 3 до 30 микрометров. Нанесение слоя покрытия большей толщины допускается по соглашению между заказчиком и предприятием, оказывающим услуги термодиффузионного цинкования.

Нанесение слоя покрытия большей толщины допускается по соглашению между заказчиком и предприятием, оказывающим услуги термодиффузионного цинкования.

Современные технологии:

- Гидрографика

- Горячее цинкование

- Гальваническое цинкование

Термодиффузионное Цинкование — ВС МТК — Назарово

Главная / Термодиффузия

Термодиффузионное цинкование (ТДЦ) – технология, посредством которой на поверхность металла наносится защитный слой для увеличения его срока службы. Это покрытие позволяет существенно улучшить его эксплуатационные характеристики.

Для нанесения защитного слоя, как видно из названия метода, применяется цинк. Слой способен обеспечить металлу как механическую, так и электрохимическую защиту. Этот способ очень распространен в сфере промышленности. Испытания показали, что технология термодиффузионного цинкования может с успехом применяться на различных видах металла.

Цинкование металла требует наличия спецоборудования, предназначенного для работы с высокими температурами. Заметим, что цинку свойственно реагировать с множеством разнообразных элементов, его отличает высокая активность.

Заметим, что цинку свойственно реагировать с множеством разнообразных элементов, его отличает высокая активность.

Несложные химические опыты из школьной программы демонстрируют, что взаимодействие цинка с воздухом или водой вызывает появление на металле тоненькой пленки. Этот принцип лежит в основе термодиффузионного цинкования – именно так на различных металлах образуется защитный слой.

Данный метод применяется исключительно в промышленности, поскольку он предполагает применение специальной техники, работу с высокими температурами и применение активных смесей.

Технология цинкования

Сам принцип довольно несложен, но обязательным требованием является наличие спецоборудования и соблюдение температурного режима. Специалист, выполняющий цинкование, должен обладать определенными навыками и познаниями.

Сперва поверхность материала, на которую наносится защитный слой, должна быть тщательно очищена и обезжирена. В этих целях применяется специальная обработка (ультразвуковая, пескоструйная). Для удаления следов коррозии и солевых отложений используется дробометная установка.

Для удаления следов коррозии и солевых отложений используется дробометная установка.

Очистив надлежащим образом поверхность, метизделие помещают на специальную тележку. Предварительно определяется его вес, что позволяет верно рассчитать требуемый объем смеси, используемой при цинковании. При нанесении количество последней может регулироваться в зависимости от общего объема раствора, веса и размеров изделия.

В среднем стандартный слой, наносимый на поверхность различных видов металла, равен примерно 50 микронам. Крупные заводы стремятся защитить покрытием все используемые ими металлические предметы и заготовки.

После очистки метизделия и определения его веса оно осторожно помещается в муфельную печь. Именно здесь и происходит процесс цинкования. В ряде случаев он проводится при температуре, доходящей до 400 градусов Цельсия. Используемая температура должна выбираться, исходя из особенностей изделия (тип заготовки, марка стали), а также из действующих на предприятии стандартов.

Следует отметить, что проведение процесса при температуре выше 470 градусов не является оправданным. С теоретической точки зрения, при таких условиях термодиффузия должна проходить более интенсивно, однако на практике результаты оказываются иными – покрытие не обеспечивает надлежащей защиты от коррозии, чересчур хрупкое и может легко быть удалено.

Нужно учитывать, что при оцинковке контейнер, в котором находятся изделия, должен быть герметично закрыт. Необходимым условием является и его непрерывное вращение. Среда в нем должна быть инертной или восстановительной — недопустимо проводить процесс в окислительной атмосфере.

После нанесения покрытия с поверхности удаляются остатки смеси, затем она подвергается пассивации. В ходе последней изделие становится устойчивым к атмосферным воздействиям. Затем, посредством галтовки с изделия убираются заусенцы.

Последняя стадия процесса включает в себя остужение и тщательное высушивание заготовки.

Преимущества и недостатки метода термодиффузионного цинкования

ТДЦ позволяет наносить защитное покрытие на широкий спектр метизделий. У нее имеется немало плюсов. Прежде всего, при надлежащей толщине слоя обработанные заготовки становятся меньше подверженными коррозии. Поверхность изделия полностью защищена, поскольку слой покрывает его целиком, не нарушая при этом его формы; образуемый защитный слой отличается совершенной гладкостью. Обработанный металл обретает большую твердость и становится более стойким к повреждениям абразивного характера.

У нее имеется немало плюсов. Прежде всего, при надлежащей толщине слоя обработанные заготовки становятся меньше подверженными коррозии. Поверхность изделия полностью защищена, поскольку слой покрывает его целиком, не нарушая при этом его формы; образуемый защитный слой отличается совершенной гладкостью. Обработанный металл обретает большую твердость и становится более стойким к повреждениям абразивного характера.

Метод может применяться для большинства различных изделий из металла. Дополнительным преимуществом является его экономичность – он не требует значительных финансовых вложений. Безусловно, на начальном этапе придется потратить средства на оборудование, однако срок окупаемости этих затрат достаточно короткий. Кроме того, не понадобится большого количества персонала и больших площадей, расход электроэнергии также достаточно экономный.

Среди дополнительных плюсов технологии можно отметить отличное сцепление (адгезию) обработанных заготовок, а также безопасность для экологии. Нет необходимости использовать химические составы и кислоты для очистки поверхности метизов.

Нет необходимости использовать химические составы и кислоты для очистки поверхности метизов.

Однако рассматриваемый метод имеет не только сильные, но и слабые стороны. К последним относится то, что он проигрывает по производительности в сравнении с другими способами оцинковки металлов. Также он неприменим для декоративных покрытий, поскольку при его использовании портится их оттенок. Сероватый цвет обработанных изделий делает их не слишком привлекательными с эстетической точки зрения. Однако для большей части метизов, использующихся в промышленной сфере, этот фактор не играет решающей роли, что и позволяет технологии оставаться популярной.

К слову, в настоящее время при необходимости повысить декоративность определенных метизделий на них наносятся дополнительные слои, обеспечивающие эстетическую привлекательность.

Немаловажно и то, что проведение процедуры влечет за собой образование большого количества аэрозолей, содержащих вредную для здоровья цинковую пыль. Однако определенные минусы не мешают этому методу пользоваться широким спросом в сфере промышленности.

Применение термодиффузионного цинкования в промышленности

Сегодня все крупные металлообрабатывающие предприятия прибегают к цинкованию металла для защиты изделий. Несложная технология и небольшое количество требуемого оборудования делают его весьма востребованным; он пользуется спросом и благодаря невысоким затратам и хорошим защитным свойствам. Обработанная заготовка обретает защитный слой, позволяющий существенно увеличить срок ее эксплуатации.

Покрытие отличается однородностью и проникает в любые труднодоступные участки. После его нанесения образуется ровная поверхность, не имеющая видимых глазу недостатков.

Чаще всего термодиффузионное цинкование применяется для различных систем крепления, использующихся в строительной сфере. Технология используется для защиты арматуры, труб, автодеталей. Слой может быть нанесен на поверхность фитингов, полые метизы, заготовки, оснащенные резьбой и др. Не менее эффективно проводится обработка изделий с отверстиями и мебельной фурнитуры.

ТДЦ широко применяется и в следующих областях:

- Строительство ж/д путей, контактных сетей

- Сооружение ограждений для мостов и автодорог

- Нефтегазовая отрасль (обработка арматуры)

На сегодняшний день этот способ рассматривается как наиболее эффективный и выгодный с финансовой точки зрения.

ООО «ВС МТК» оказывает услуги по термодиффузионному цинкоманию метизов.

По всем вопросам термодиффузионного цинкования, обращайтесь по телефону: +7 (39155) 7-37-16 или +7 (39155) 7-38-17 |

Термодиффузионное покрытие | Запатентованная антикоррозионная технология

Цинкование — или цинковое покрытие — уже более ста лет используется в самых разных целях для защиты стали от разрушительного воздействия коррозии. Greenkote ® — это передовой запатентованный процесс термодиффузии, который выводит коррозионно-стойкие покрытия на основе цинка на совершенно новый уровень эффективности.

Greenkote ® — это передовой запатентованный процесс термодиффузии, который выводит коррозионно-стойкие покрытия на основе цинка на совершенно новый уровень эффективности.

Запатентованный процесс термодиффузионного покрытия Greenkote. Нажмите на изображение, чтобы увеличить.

Для защиты от коррозии это технически более совершенная замена гальваническому цинкованию, горячему покрытию погружением, механическому цинкованию, погружению цинковых чешуек и различным другим конкурентным процессам. В некоторых случаях Greenkote может даже заменить нержавеющую сталь или хромирование. Greenkote обеспечивает исключительную защиту от коррозии, а также устраняет водородное охрупчивание, обеспечивает превосходную адгезию и большую однородность. Он носится дольше и имеет конкурентоспособную цену — к тому же, это полностью .экологически чистый ! В процессах и покрытиях Greenkote полностью отсутствуют токсичные и загрязняющие вещества, в том числе тяжелые металлы и Cr 6+ и Cr 3+ .

Уникальный процесс термодиффузионного покрытия — соответствует требованиям ASTM A1059/A1059M

Коррозионно-стойкие покрытия Greenkote наносятся с помощью запатентованного периодического процесса термохимической модификации поверхности (TCSM), полностью соответствующего спецификации ASTM A1059/A1059M, по стоимости -эффективная, высокоэффективная защита от коррозии. (См. спецификацию и новости об этом.) Greenkote использует сухой сыпучий порошкообразный состав цинка, алюминия и других запатентованных ингредиентов, которые термодиффузируют в поверхность металлической подложки на основе железа готовых металлических деталей. Покрытие Greenkote формируется в две основные фазы…

Технологическая технология Greenkote — Фаза 1:

Исходные детали должны быть очищены от масла, оксидов и других загрязнений и, как правило, очищаются непосредственно перед нанесением покрытия с использованием традиционных технологий очистки.

Чистые детали помещаются в большую металлическую реторту вместе с запатентованным порошком Greenkote, содержащим основные ингредиенты цинка (Zn) и алюминия (Al). Реторта закрывается и начинает вращаться, в то время как ее температура поднимается до требуемого температурного профиля.

Реторта закрывается и начинает вращаться, в то время как ее температура поднимается до требуемого температурного профиля.

При повышении температуры цинк диффундирует в порошок алюминия, а также в железную (Fe) поверхность подложки. В то же время Al диффундирует в порошок Zn. Эти процессы инициируют конформный диффузионный слой Zn-Fe, а также порошок Zn-Al с более низкой температурой плавления.

Технологическая технология Greenkote — Фаза 2:

Расплавленные зерна порошка Zn-Al абсорбируются диффузионным слоем Zn-Fe и начинают локально реагировать с образованием тройного интерметаллида Al-Zn-Fe. Повышенное содержание Fe повышает температуру плавления и приводит к тонкой дисперсии областей, богатых алюминием, в структуре Гринкота. Общая толщина диффузионного слоя Zn-Fe продолжает увеличиваться до тех пор, пока порошок цинка не будет израсходован, что завершает процесс.

Технологическая технология Greenkote — Окончательный результат:

Процесс термодиффузионного покрытия Greenkote образует защитный слой, который физически рассеивается в подложке. Металлургически связанный, он не может быть легко отделен физическими силами или силами окружающей среды. Кроме того, богатые алюминием включения, диспергированные на поверхности, служат для залечивания любых микротрещин, трещин или пористости в покрытии, в то время как цинк обеспечивает жертвенный барьер против коррозии. В результате получается высокооднородное конформное покрытие, обеспечивающее исключительную защиту от коррозии, а также повышенную долговечность и другие эксплуатационные преимущества. Естественная микрошероховатость поверхности Greenkote придает ей превосходную адгезию к металлическим верхним слоям, а также к краскам.

Металлургически связанный, он не может быть легко отделен физическими силами или силами окружающей среды. Кроме того, богатые алюминием включения, диспергированные на поверхности, служат для залечивания любых микротрещин, трещин или пористости в покрытии, в то время как цинк обеспечивает жертвенный барьер против коррозии. В результате получается высокооднородное конформное покрытие, обеспечивающее исключительную защиту от коррозии, а также повышенную долговечность и другие эксплуатационные преимущества. Естественная микрошероховатость поверхности Greenkote придает ей превосходную адгезию к металлическим верхним слоям, а также к краскам.

Инновационная антикоррозионная технология

Нажмите на таблицу, чтобы увеличить

Основной причиной коррозии в основных термомеханических процессах шерардизации является электрохимическая реакция между подложкой (состоящей в основном из железа) и интерметаллическим покрытием Zn-Fe. Чтобы противодействовать этому эффекту, в процессе Гринкота вводятся расходуемые фазы для защиты интерметаллидов Zn-Fe от прямой электрохимической реакции с материалом подложки. Поверхностные включения Greenkote, богатые алюминием, образованные интерметаллидами Al-Fe и сплавами Zn-Al, служат такими жертвенными фазами. Поскольку интерметаллиды Al-Fe и сплавы Zn-Al более химически активны, чем интерметаллиды Fe-Zn, они менее склонны к самопассивации, чем алюминий. В сплавах Zn-Al и интерметаллидах Al-Fe сплошная пассивирующая пленка гидроксидов алюминия не образуется.

Поверхностные включения Greenkote, богатые алюминием, образованные интерметаллидами Al-Fe и сплавами Zn-Al, служат такими жертвенными фазами. Поскольку интерметаллиды Al-Fe и сплавы Zn-Al более химически активны, чем интерметаллиды Fe-Zn, они менее склонны к самопассивации, чем алюминий. В сплавах Zn-Al и интерметаллидах Al-Fe сплошная пассивирующая пленка гидроксидов алюминия не образуется.

Кроме того, продукты коррозии богатых алюминием фаз обладают малой растворимостью в воде. Они оседают на дефектах покрытия (трещины, поры и т.п.) и заполняют их, тем самым значительно замедляя скорость коррозии. Таким образом, преимущества богатых алюминием дисперсий сохраняются даже после того, как жертвенная фаза израсходована, придавая покрытию способность к заживлению или самовосстановлению в процессе эксплуатации.

Усовершенствованный химический состав сплава и уникальная структура покрытия обеспечивают компонентам, обработанным Greenkote, однородную, устойчивую к повреждениям защиту поверхности высокой плотности. Это основные причины более высокой коррозионной стойкости Greenkote по сравнению с другими типами покрытий Zn-Fe.

Это основные причины более высокой коррозионной стойкости Greenkote по сравнению с другими типами покрытий Zn-Fe.

Greenkote ® и логотип Greenkote являются зарегистрированными товарными знаками Greenkote PLC.

Термическое диффузионное цинкование по сравнению с горячим цинкованием погружением

Цинкование или цинкование — это процесс нанесения на металл защитного цинкового покрытия для предотвращения коррозии. Наиболее распространенным методом является горячее цинкование погружением, при котором детали погружаются в ванну с расплавленным горячим цинком.

Несмотря на то, что горячее цинкование погружением использовалось для защиты металла в течение многих поколений, процесс термодиффузионного цинкования ArmorGalv® стал превосходным продуктом благодаря новым технологиям и креативным химическим методам.

Итак, каковы основные различия между термодиффузией и горячим цинкованием?

Термодиффузионное цинкование

ArmorGalv® — торговая марка процесса термодиффузионного цинкования компании. Эта технология основана на традиционном процессе шерардизации, который включает нагрев металлических компонентов во вращающемся барабане.

Эта технология основана на традиционном процессе шерардизации, который включает нагрев металлических компонентов во вращающемся барабане.

Технология термодиффузионного цинкования ArmorGalv® использует металлургический процесс диффузии паров для нанесения однородного расходуемого цинково-железного покрытия на черные и некоторые цветные материалы. Устойчивое к коррозии и истиранию покрытие помогает увеличить срок службы деталей в суровых условиях.

В отличие от других методов цинкования, термодиффузионное цинкование ArmorGalv® не оставляет неоцинкованных участков изделия. Это связано с тем, что формированию цинкового покрытия посредством диффузии не препятствует геометрия изделия.

При термодиффузионном цинковании время диффузионного цинкования составляет около двух часов; глубина диффузии в подложку составляет 10 микрон, среднее содержание железа в покрытии составляет около 18 %, а средняя твердость покрытия составляет около 400 по Виккерсу. ArmorGalv® состоит только из слоев сплава; на поверхности нет чистого цинка.

Горячее цинкование погружением

Горячее цинкование погружением — это процесс защиты металла, в котором используется расплавленная партия цинка для покрытия железа и стали защитным слоем.

Процесс горячего погружения используется для защиты металлов от коррозии, но имеет ряд ограничений. Он включает в себя множество переменных, которые могут повлиять на внешний вид и характеристики готового продукта. Плюс метод погружения не подходит для определенных материалов и изделий сложной формы.

При горячем цинковании время диффузии составляет около двух минут; глубина диффузии в подложку составляет один микрон, среднее содержание железа в покрытии составляет около двух процентов, а средняя твердость слоев сплава покрытия составляет около 250 по Виккерсу. Когда изделие извлекается из расплавленной ванны горячего цинкования погружением, чистый цинк затвердевает поверх слоев сплава и обычно составляет половину толщины покрытия.

Почему стоит выбрать ArmorGalv вместо горячего цинкования?

Срок службы дольше

Термодиффузионное цинкование консервативно прослужит в два-три раза дольше, чем эквивалентная толщина покрытия при горячем цинковании погружением. Это связано с тем, что:

Это связано с тем, что:

Он безвреден для окружающей среды

В процессе термодиффузионного цинкования не производится отходов, используется ограниченное количество воды, а покрытие не содержит хрома и не токсично. При горячем погружении образуются токсичные пары и стоки, которые могут загрязнять окружающую среду.

Обеспечивает более сильную защиту от коррозии.

Процесс проникает в поверхность и покрывает металл цинково-железным сплавом. Горячее цинкование покрывает только поверхность металла. Более надежная защита может удвоить или утроить жизненный цикл продукта.

Может использоваться на черных и некоторых цветных металлах.

ArmorGalv® был разработан для защиты почти всех типов металлов. Может покрывать сталь, чугун, нержавеющую сталь, детали из порошкового металла и алюминий. В отличие от горячего цинкования, ArmorGalv можно наносить на пружины и другие специальные металлы.

Подчеркнет недостатки

Процесс ArmorGalv® покрывает металл защитой от коррозии, но не скрывает дефекты или трещины. Если есть какие-либо существующие трещины, они будут видны сквозь покрытие. Это дает вам душевное спокойствие, зная, что ArmorGalv® покажет, когда ваши продукты небезопасны в использовании. Горячее погружение, скорее всего, скроет трещины под покрытием и может привести к более длительному повреждению ваших металлических изделий.

Если есть какие-либо существующие трещины, они будут видны сквозь покрытие. Это дает вам душевное спокойствие, зная, что ArmorGalv® покажет, когда ваши продукты небезопасны в использовании. Горячее погружение, скорее всего, скроет трещины под покрытием и может привести к более длительному повреждению ваших металлических изделий.

Снижает риск водородного охрупчивания

Во время процесса горячего цинкования водород может поглощаться сталью из соляной кислоты во время процесса травления после обработки.

ArmorGalv® не протравливает, а дробит изделия во время последующей обработки термодиффузионным цинкованием, что помогает снять напряжение и уменьшить водородное охрупчивание.

Рекомендуемое применение в промышленности

- Строительство

ArmorGalv® обеспечивает однородное, ровное покрытие на изделиях сложной формы. Высокая ударопрочность и износостойкость позволяют изделиям, оцинкованным методом термодиффузии, эксплуатироваться дольше, несмотря на многократную сборку и разборку.

- Горнодобывающая промышленность

Детали, оцинкованные методом термодиффузии, десятилетиями используются в горнодобывающей промышленности по всему миру благодаря надежному и многофункциональному цинково-железному сплаву. ArmorGalv® используется для покрытия анкерных крепей крепи в крепких породах, подземных шахтах.

- Рейка

Нажимные пружины, защелки и рельсовые зажимы сохраняют свои свойства при термодиффузионном цинковании. Они устойчивы к ударам и износу, но при этом достаточно податливы, чтобы при движении не возникали трещины, что обеспечивает эластичность.

- Транспорт

Подходящими областями применения являются компоненты для пружинных и демпфирующих систем, герметизации контейнеров и крепежных проушин. Заклепки подвергаются термодиффузионному цинкованию, так как уникальные свойства цинково-железного сплава сохраняются после деформации.

Свяжитесь с ArmorGalv Australia сегодня, чтобы обсудить, как термодиффузионное цинкование может увеличить срок службы вашей продукции.

Хотите, чтобы это продолжалось? ArmorGalv® это!

Термодиффузионное цинковое покрытие

НАША Технология термодиффузионного покрытия

Наша технология термодиффузионного покрытия — это экологически безопасный процесс, обеспечивающий превосходную защиту от коррозии и износостойкость, а также противоизносные свойства. Ниже приведены некоторые основные моменты технологии ArmorGalv®, которая, по сути, является современной, значительно улучшенной версией хорошо зарекомендовавшего себя процесса диффузии цинка/железа Sherardizing:

Диффундируя атомы цинка в сталь, он создает слои сплава цинка/железа. на любой стальной детали, включая кованую и/или кованую сталь, литье, порошковый металл (без пропитки!) и все марки нержавеющей стали, чтобы создать поверхность, которая:

- Высокая устойчивость к коррозии и истиранию.

- Отличные противоизносные свойства – замена кадмию.

- Контролируемая и точная — толщина от 0,0007” до 0,0060” (20-150 микрон)

- Твердый, немагнитный, свариваемый и искробезопасный.

- Защита от сколов, устойчивость к обжиму и изгибу.

- Высокая термостойкость 1200F (650oC) при непрерывной эксплуатации.

- Отличная основа для покраски, порошковой окраски и каучука

- Особенно подходит для деталей из порошкового металла, не требующих пропитки и обеспечивающих не только очень хорошую защиту от коррозии, но и улучшенные механические свойства.

- Не охрупчивается водородом и расплавленным металлом. Не подвержен деформационному старению (в отличие от ГДГ). На высокопрочные термообработанные детали можно безопасно нанести покрытие и защитить их.

- Очень хорошо работает в суровых морских условиях.

- Полностью не содержит тяжелых металлов, нетоксичен (соответствует RoHS и REACH). Обладатель награды EPA MVP2 (самая ценная технология предотвращения загрязнения).

О нас

Почему ArmorGalv TDZ?

Производство стали и цветных металлов сталкивается с более серьезными техническими проблемами, чем когда-либо прежде. Более высокие требования к металлическим компонентам в нефтегазовой, автомобильной, аэрокосмической, военной, транспортной и строительной отраслях требуют проверенного, рентабельного и экологически безопасного покрытия. Процесс термической диффузии цинка ArmorGalv вносит важный вклад, обеспечивая экономичное, экологически безопасное решение для покрытия, которое соответствует этим стандартам в соответствии с ASTM A1059..

Наша технология

ArmorGalv является пионером в области термодиффузии цинка, метода покрытия и отделки промышленных материалов. Наш процесс проверен временем и является одним из самых современных и эффективных методов защиты металлических изделий от коррозии и водородного охрупчивания. В то же время наша запатентованная технология защищает и улучшает свойства материалов, благодаря чему могут быть разработаны совершенно новые области применения.

Наш процесс проверен временем и является одним из самых современных и эффективных методов защиты металлических изделий от коррозии и водородного охрупчивания. В то же время наша запатентованная технология защищает и улучшает свойства материалов, благодаря чему могут быть разработаны совершенно новые области применения.

Преимущества

Вот лишь некоторые из них: защита от гальванической коррозии, электропроводность, защита от износа, коррозионная стойкость, предел текучести, прочность на растяжение, твердость поверхности, искробезопасность.

Пожалуйста, свяжитесь с нами и сообщите нам, если у вас есть какие-либо вопросы, и как мы можем помочь с вашим заявлением.

Техническая информация

Информационный бюллетень по атомным сплавам (pdf)

Скачать

Техническая информация по атомным сплавам (pdf)

Скачать

Презентация по термодиффузионному цинку (pdf)

Скачать

Атомные сплавы Белые бумаги (PDF)

Скачать

Атомные сплавы Тестирование усталостных сплавов (PDF)

Скачать

Атомные сплавы.

обработка поверхности стали, коррозионно-стойких сплавов и других металлов в соответствии с ASTM A1059. Компоненты «запекаются» с порошком цинка+ в закрытом цилиндре в течение 2–3 часов при температуре ниже 700°F. Zinc+ вступает в реакцию с металлом и создает ровную связь металлического сплава Zn-Fe на поверхности деталей. Оптимизированная толщина покрытия может быть установлена в диапазоне от 4 до 80 микрон, в результате чего получается многослойное расходуемое барьерное покрытие.

обработка поверхности стали, коррозионно-стойких сплавов и других металлов в соответствии с ASTM A1059. Компоненты «запекаются» с порошком цинка+ в закрытом цилиндре в течение 2–3 часов при температуре ниже 700°F. Zinc+ вступает в реакцию с металлом и создает ровную связь металлического сплава Zn-Fe на поверхности деталей. Оптимизированная толщина покрытия может быть установлена в диапазоне от 4 до 80 микрон, в результате чего получается многослойное расходуемое барьерное покрытие.

Сравнение трибологических свойств термодиффузионного цинкового покрытия с классическим и термообработанным горячим цинкованием

. 2021 28 марта; 14 (7): 1655.

дои: 10.3390/ma14071655.

Дариуш Енджейчик

1

, Войцех Скотницкий

1

принадлежность

- 1 Кафедра основ машиностроения, Бельско-Бяльский университет, Willowa 2, 43-309 Бельско-Бяла, Польша.

PMID:

33800584

PMCID:

PMC8037605

DOI:

10.3390/ma14071655

Бесплатная статья ЧВК

Дариуш Енджейчик и др.

Материалы (Базель).

.

Бесплатная статья ЧВК

. 2021 28 марта; 14 (7): 1655.

дои: 10.3390/ma14071655.

Авторы

Дариуш Енджейчик

1

, Войцех Скотницкий

1

принадлежность

- 1 Кафедра основ машиностроения, Бельско-Бяльский университет, Willowa 2, 43-309 Бельско-Бяла, Польша.

PMID:

33800584

PMCID:

PMC8037605

DOI:

10.3390/ma14071655

Абстрактный

Представленные исследования посвящены изучению изменения износостойкости и коэффициента трения термодиффузионного (ТД) цинкового покрытия, нанесенного на сталь. Цель исследований — оценить изменение свойств покрытия при сухом трении в зависимости от способа подготовки основного металла. Измеренные свойства сравнивали со свойствами, полученными после классического цинкования методом горячего погружения (HD) с термообработкой и без обработки. Термодиффузионные цинковые покрытия наносили в промышленных условиях (согласно EN ISO 17668:2016-04) на образцы в форме дисков. Результаты, полученные в ходе трибологических испытаний (прибор типа «цапфа на диске» Т11), анализировали на основе микроскопических наблюдений (с применением оптической и сканирующей микроскопии), анализа ЭДС (точечного и линейного) и измерений микротвердости. Полученные результаты были аналогичны эффектам, наблюдаемым после термической обработки цинкового покрытия HD. Проведенный анализ показал, что способ предварительной подготовки поверхности стали приводит к изменению твердости покрытия, коэффициента трения и износостойкости.

Результаты, полученные в ходе трибологических испытаний (прибор типа «цапфа на диске» Т11), анализировали на основе микроскопических наблюдений (с применением оптической и сканирующей микроскопии), анализа ЭДС (точечного и линейного) и измерений микротвердости. Полученные результаты были аналогичны эффектам, наблюдаемым после термической обработки цинкового покрытия HD. Проведенный анализ показал, что способ предварительной подготовки поверхности стали приводит к изменению твердости покрытия, коэффициента трения и износостойкости.

Ключевые слова:

твердость покрытия; коэффициент трения; термодиффузионное цинкование.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов. Спонсоры не участвовали в разработке исследования; при сборе, анализе или интерпретации данных; в написании рукописи или в решении опубликовать результаты.

Цифры

Рисунок 1

Микроструктура цинка…

Рисунок 1

Микроструктура цинковых гальванических покрытий по отношению к системе Fe-Zn;…

фигура 1

Микроструктура цинковых гальванических покрытий по отношению к системе Fe-Zn; ( a ) – горячее погружение [22], ( b ) – термодиффузия [23], ( c ) – Fe-Zn равновесная система [24,25].

Рисунок 2

Микроструктура, наблюдаемая при…

Рисунок 2

Микроструктура, наблюдаемая на поперечном сечении цинкового покрытия TD, нанесенного…

фигура 2

Микроструктура, наблюдаемая на поперечном сечении цинкового покрытия ТД, нанесенного на дискообразные образцы: ( a ) СЭМ; ( b ) линейный анализ ЭДС.

Рисунок 3

Микроструктура, наблюдаемая при…

Рисунок 3

Микроструктура, наблюдаемая на поперечном сечении тестируемого цинкового покрытия HD…

Рисунок 3

Микроструктура, наблюдаемая на поперечном сечении испытанного цинкового покрытия HD, нанесенного на дискообразные образцы: ( a ) СЭМ; ( b ) линейный анализ ЭДС.

Рисунок 4

Микроструктура, наблюдаемая при…

Рисунок 4

Микроструктура, наблюдаемая на поперечном сечении термообработанного высокопрочного цинка…

Рисунок 4

Микроструктура, наблюдаемая на поперечном сечении термообработанного цинкового покрытия HD, нанесенного на дискообразные образцы: ( a ) СЭМ; ( b ) линейный анализ ЭДС.

Рисунок 5

Микроструктура (изображения оптического микроскопа)…

Рисунок 5

Микроструктура (изображения оптического микроскопа), наблюдаемая на поперечном сечении тестируемого…

Рисунок 5

Микроструктура (изображения в оптическом микроскопе), наблюдаемая на поперечном сечении испытанных цинковых покрытий, нанесенных на образцы в форме диска: ( a ) покрытие TD; ( b ) Покрытие HDHT.

Рисунок 6

Микротвердость, измеренная на пересечении…

Рисунок 6

Микротвердость, измеренная на поперечном сечении цинкового покрытия TD, нанесенного на…

Рисунок 6

Микротвердость, измеренная на поперечном сечении цинкового покрытия TD, нанесенного на стальные образцы в форме дисков ( и ), и сравнение полученных результатов с микротвердостью, измеренной после горячего цинкования без обработки (HD UT) и после термообработки при 430° (HD HT 430 °C) ( б ).

Рисунок 7

Потеря веса дискообразных образцов…

Рисунок 7

Потеря веса дисковых образцов после испытания на трение штифта по диску ( a )…

Рисунок 7

Потеря веса дисковых образцов после испытания на трение штифта по диску ( и ) и сравнение толщины цинковых покрытий TD и HD ( b ).

Рисунок 8

Внешний вид покрытий…

Рисунок 8

Внешний вид наружной поверхности покрытий и продуктов трения, наблюдаемый после…

Рисунок 8

Внешний вид наружной поверхности покрытий и продуктов трения, наблюдаемых после испытания на трение палец-диск: ( a ), ( b ) образец TD30; ( c ) образец HDUT; ( d ) образец HD HT при 430 °C.

Рисунок 9

Зарегистрированные значения коэффициента трения…

Рисунок 9

Значения коэффициента трения, зарегистрированные при испытаниях цапфа-диск цинковых покрытий ТД.

Рисунок 9

Значения коэффициента трения, зарегистрированные при испытаниях цапфы на диске цинковых покрытий ТД.

Рисунок 10

Сравнение трения…

Рисунок 10

Сравнение значений коэффициента трения, зарегистрированных при испытаниях TDSB…

Рисунок 10

Сравнение значений коэффициента трения, зарегистрированных при испытаниях покрытий TDSB и HDUT, HDHT.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Влияние термической обработки на коррозионную стойкость и микротвердость горячего цинкового покрытия, нанесенного на стальные болты.

Енджейчик Д., Шатковска Е.

Jędrzejczyk D, et al.

Материалы (Базель). 2022 26 августа; 15 (17): 5887. дои: 10.3390/ma15175887.

Материалы (Базель). 2022.PMID: 36079269

Бесплатная статья ЧВК.Сравнительный анализ покрытий, нанесенных на детали автомобилей методом катафореза.

Скотницкий В, Енджейчик Д.

Скотницкий В. и соавт.

Материалы (Базель). 2021 17 октября; 14 (20): 6155. дои: 10.3390/ma14206155.

Материалы (Базель). 2021.PMID: 34683747

Бесплатная статья ЧВК.

Влияние термической обработки на поведение горячего цинкового покрытия, нанесенного на сталь, при сухом трении.

Енджейчик Д., Шатковска Е.

Jędrzejczyk D, et al.

Материалы (Базель). 2021 31 января; 14 (3): 660. дои: 10.3390/ma14030660.

Материалы (Базель). 2021.PMID: 33572658

Бесплатная статья ЧВК.Трибологическая характеристика покрытий из диоксида циркония, нанесенных на компоненты Ti6Al4V для ортопедических применений.

Берни М., Лопомо Н., Марчиори Г., Гамбарделла А., Бой М., Бьянки М., Визани А., Паван П., Руссо А., Маркаччи М.

Берни М. и др.

Mater Sci Eng C Mater Biol Appl. 2016 Май; 62: 643-55. doi: 10.1016/j.msec.2016.02.014.

Mater Sci Eng C Mater Biol Appl. 2016.PMID: 26952468

Трибологическое поведение инструментальной стали K340 с покрытием AlCrSiN по сравнению с популярными марками инструментальной стали.

Дрозд К., Валчак М., Сала М., Ганкарчик К.

Дрозд К. и др.

Материалы (Базель). 2020 31 октября; 13 (21): 4895. дои: 10.3390/ma13214895.

Материалы (Базель). 2020.PMID: 33142788

Бесплатная статья ЧВК.

Посмотреть все похожие статьи

Цитируется

Влияние термической обработки на коррозионную стойкость и микротвердость горячего цинкового покрытия, нанесенного на стальные болты.

Енджейчик Д., Шатковска Е.

Jędrzejczyk D, et al.

Материалы (Базель). 2022 26 августа; 15 (17): 5887. дои: 10.3390/ma15175887.

Материалы (Базель). 2022.PMID: 36079269

Бесплатная статья ЧВК.Сравнительный анализ покрытий, нанесенных на детали автомобилей методом катафореза.

Скотницкий В, Енджейчик Д.

Скотницкий В. и соавт.

Материалы (Базель). 2021 17 октября; 14 (20): 6155. дои: 10.3390/ma14206155.

Материалы (Базель). 2021.PMID: 34683747

Бесплатная статья ЧВК.

использованная литература

Цзян Дж. Х., Ма А. Б., Фань X. Д., Гонг М. З. Шерардизация и характеристика цинкового защитного покрытия высокопрочных стальных мостовых тросов. Доп. Матер. Рез. 2010;97: 1368–1372. doi: 10.4028/www.scientific.net/AMR.97-101.1368.

—

DOI

Натруп Ф., Граф В. 20-Шерардизация: Защита стали от коррозии диффузионным цинкованием. В: Mittemeijer EJ, Somers MA, редакторы.

Термохимическая обработка поверхности сталей. Издательство Вудхед; Соустон, Великобритания: 2015. стр. 737–750.

Термохимическая обработка поверхности сталей. Издательство Вудхед; Соустон, Великобритания: 2015. стр. 737–750.—

DOI

Каниа Х., Сипа Дж. Технология термодиффузионного цинкования с рециркуляцией реактивной атмосферы. Часть 1. Общее описание технологии и состава покрытий. охр. Прзед. Корозья. 2018;11:338–345. дои: 10.15199/40.2018.11.3.

—

DOI

Каня Х., Сипа Ю., Скупиньска А. Технология термодиффузионного цинкования с рециркуляцией реактивной атмосферы. Часть 2.

Коррозионная стойкость покрытий. охр. Прзед. Корозья. 2018;12:375–382. дои: 10.15199/40.2018.12.4.

Коррозионная стойкость покрытий. охр. Прзед. Корозья. 2018;12:375–382. дои: 10.15199/40.2018.12.4.—

DOI

Бирюков А.И., Галин Р.Г., Захарьевич Д.А., Васильковская А.В., Батманова Т.В. Влияние химического состава интерметаллических фаз на коррозию термодиффузионных цинковых покрытий. Серф. Пальто. Технол. 2019; 372: 166–172. doi: 10.1016/j.surfcoat.2019.05.029.

—

DOI

Thermission AG получает награду Frost & Sullivan’s Europe Technology Innovation Award за инновационную запатентованную технологию термодиффузионного покрытия

Новости предоставлены

Фрост и Салливан

25 января 2018 г. , 07:00 GMT

, 07:00 GMT

Цинковое термодиффузионное покрытие — инновационная защита поверхности Награда за инновации за запатентованную технологию термодиффузии цинка.

Термическая диффузия цинка является чрезвычайно эффективным и щадящим методом покрытия и отделки металлов и металлических изделий. В то время как обычный процесс просто наносит слой цинка на основной материал, термодиффузия цинка Thermission проникает в основной материал, где он образует упругую связь цинк-металл. Этот микросплав обеспечивает надежную защиту от коррозии и износа без нанесения значительного слоя. При этом структура и свойства материалов защищены и улучшены изнутри.

Нажмите здесь, чтобы просмотреть полный мультимедийный выпуск: http://bit.ly/2Gf9Qbt

Термодиффузионное покрытие основано на комбинации порошка цинка и запатентованных добавок, выбранных в соответствии с составом металлической подложки, на которую наносится покрытие. . В типичном процессе детали и компоненты, изготовленные из легкого металлического сплава, содержащего алюминий, титан, магний или медь, предварительно обрабатывают для удаления оксидов и активации поверхности. Нанесение покрытия производится при температуре от 280 до 39°С.0 градусов Цельсия, когда смесь цинковой пыли наносится для формирования диффузионного слоя цинка. При этом создается микросплав цинка с толщиной покрытия от 4 до 25 мкм.

Нанесение покрытия производится при температуре от 280 до 39°С.0 градусов Цельсия, когда смесь цинковой пыли наносится для формирования диффузионного слоя цинка. При этом создается микросплав цинка с толщиной покрытия от 4 до 25 мкм.

Компания Frost & Sullivan признала, что запатентованная технология отличается от других технологических процессов по трем ключевым параметрам:

- Процесс происходит при температурах ниже точки плавления цинка, что расширяет область применения процесса термодиффузии.

- Отсутствие образования хрупких промежуточных фаз цинк-металл, что исключает риск отслаивания при механических воздействиях.

- Этот процесс воздействует на внутренние свойства металлической подложки и повышает прочность и пластичность.

«Технология Thermission является масштабируемой и легко вписывается в требуемые спецификации в различных отраслях, таких как автомобильная, морская и железнодорожная», — сказал Исаак Премсингх, отраслевой аналитик Frost & Sullivan. «Для небольших партий клиенты могут использовать собственные средства для нанесения покрытий Thermission в Швейцарии и Соединенных Штатах для тестирования новых деталей и новых применений, где исследуются черные и цветные металлы. Thermission также предлагает производственные линии «под ключ», настроенные для покрытия больших, громоздких компонентов, которые могут быть интегрированы в производственный процесс на объекте клиента, что позволяет клиентам получить полный контроль и гибкость для настройки процесса нанесения покрытия и сокращения времени отклика».

«Для небольших партий клиенты могут использовать собственные средства для нанесения покрытий Thermission в Швейцарии и Соединенных Штатах для тестирования новых деталей и новых применений, где исследуются черные и цветные металлы. Thermission также предлагает производственные линии «под ключ», настроенные для покрытия больших, громоздких компонентов, которые могут быть интегрированы в производственный процесс на объекте клиента, что позволяет клиентам получить полный контроль и гибкость для настройки процесса нанесения покрытия и сокращения времени отклика».

В автомобильной промышленности 80% компонентов из металлов и металлических сплавов должны выдерживать не менее 720 часов испытаний в солевом тумане. В то время как более дешевые технологии диффузионного покрытия соответствуют этому стандарту, технология Thermission обеспечивает защиту от коррозии до 1400 часов испытаний в солевом тумане.

Проведенное Frost & Sullivan исследование передового опыта, за которым последовали разработчики технологий нанесения покрытий, показало, что хорошо структурированный подход Thermission к выявлению и преодолению ключевых технологических барьеров для обеспечения долговременной защиты от коррозии для гибридных, легких конструкций является эталоном в отрасли термодиффузионных покрытий. .

.

Каждый год Frost & Sullivan вручает эту награду компании, разработавшей продукт с инновационными функциями и функциями, который быстро завоевывает признание на рынке. Награда признает качество решения и повышение потребительской ценности, которое оно обеспечивает.

Награды Frost & Sullivan Best Practices присуждаются компаниям на различных региональных и мировых рынках за выдающиеся достижения и превосходные результаты в таких областях, как лидерство, технологические инновации, обслуживание клиентов и разработка стратегических продуктов. Отраслевые аналитики сравнивают участников рынка и измеряют эффективность с помощью подробных интервью, анализа и обширных вторичных исследований для выявления передового опыта в отрасли.

О компании Thermission AG

Контактное лицо:

г-н Саймон Корнер, отдел маркетинга и коммуникаций

Тел.: +41 41 511 03 96

E: [email protected]

https://www.thermission.com/en/about -thermission/contact.html#simon-korner

О компании Frost & Sullivan

Frost & Sullivan, компания Growth Partnership, работает в сотрудничестве с клиентами, чтобы использовать передовые инновации, направленные на решение глобальных проблем и связанные с ними возможности роста, которые сделают или сломать сегодняшних участников рынка. Уже более 50 лет мы разрабатываем стратегии роста для 1000 компаний мира, новых предприятий, государственного сектора и инвестиционного сообщества. Свяжитесь с нами: Начните обсуждение.

Уже более 50 лет мы разрабатываем стратегии роста для 1000 компаний мира, новых предприятий, государственного сектора и инвестиционного сообщества. Свяжитесь с нами: Начните обсуждение.

Contact:

Samantha Park

P: 210.348.1001

F: 210.348.1003

E: [email protected]

Related Links

http://www.frost.com

SOURCE Frost & Sullivan

Коррозионное поведение термодиффузионного покрытия на поверхности сплава Inconel625 в хлоридных расплавленных солях

[1]

Дж. Цзо, Э.Дж. Чен, Б.К. Лин, К.Ф. Ян и В.Б. Ян: Котельная техника, Vol. 33 (2002) № 3, стр. 26 (на китайском языке).

[2]

К. Н. Цао: Ущерб, нанесенный тихо — коррозия металла (издательство университета Цинхуа, Китай, 2000 г.).

Н. Цао: Ущерб, нанесенный тихо — коррозия металла (издательство университета Цинхуа, Китай, 2000 г.).

[3]

Р.С. Ли: Информация о поверхностной инженерии, Vol. 10 (2010) № 4, с.49(на китайском языке).

[4]

Х.Ю. Шен, Дж. Дин и К. Пэн: Guangdong Chemical Industry, Vol. 34 (2007) № 11, стр. 49 (на китайском языке).

[5]

Х. Т. Ма: Коррозия металлических материалов солями хлора в высокотемпературной среде (доктор философии, Даляньский технологический университет, Китай, 2003 г.) (на китайском языке).

Т. Ма: Коррозия металлических материалов солями хлора в высокотемпературной среде (доктор философии, Даляньский технологический университет, Китай, 2003 г.) (на китайском языке).

[6]

X. Хуан, З.Ф. Ван и Ю.Х. Ли: Технология производства солнечной тепловой энергии (China Electric Power Press, Китай, 2013 г.) (на китайском языке).

[7]

Х.Ф.Ма, М.Чжу, Ю.М. Чжао и Дж. Ся: Обзор материалов, Vol. 28 (2014) № 14, с.109. (на китайском языке).

[8]

Х. Луо: Журнал Китайского общества защиты от коррозии, Vol. 29 (2009) № 5, стр. 344 (на китайском языке).

Луо: Журнал Китайского общества защиты от коррозии, Vol. 29 (2009) № 5, стр. 344 (на китайском языке).

[9]

Ю. Панг, Х. Р. Гуан, X.Ф. Сан и X.X. Цзян: Наука о коррозии и технология защиты, Vol. 9 (1997) № 1, стр. 34 (на китайском языке).

[10]

JH Chen, JA Little: Surface and Coatings Technology, Vol. 92 (1997) № 1-2, стр. 69 (на китайском языке).

[11]

М. Дж. Ван: Подготовка термодиффузионных покрытий Cr-Al на поверхности суперсплава на основе никеля и устойчивость к высокотемпературной коррозии (MS., Сианьский университет науки и технологий, Китай, 2011 г.) (на китайском языке).

Дж. Ван: Подготовка термодиффузионных покрытий Cr-Al на поверхности суперсплава на основе никеля и устойчивость к высокотемпературной коррозии (MS., Сианьский университет науки и технологий, Китай, 2011 г.) (на китайском языке).

[12]

Ф. Коломф и А. Бодало: Corrosion Science, Vol. 12 (1972) № 9, с.731.

[13]

Дж. Лехмусто, Б.-Дж. Skrifvars, P. Yrjas и M. Hupa: Corrosion Science, Vol. 53 (2011) № 10, с.3315.

DOI: 10.1016/j.corsci.2011.06.007

[14]

Т.

61 ₽

61 ₽ 98 ₽

98 ₽ 79 ₽

79 ₽ 58 ₽

58 ₽ 26 ₽

26 ₽ 13 ₽

13 ₽