Термообработка бронзы бериллиевой бронзы: Бериллиевая бронза БрБ2 (состав, свойства, термическая обработка, применение).

Содержание

Контроль твёрдости изделий из бериллиевой бронзы

Автор статьи: Кадышкин Б.А.

октябрь 2013 г.Санкт-Петербург

Бериллиевая бронза БрБ2 дисперсионно-твердеющий сплав, в закаленном состоянии мягкий и высокопластичный.

После искусственного старения бронза приобретает высокую твердость, высокий предел упругости, усталостной прочности и высокой износостойкости.

Химический состав бронзы БрБ2 (ГОСТ 493-54):

| Be | Ni | Al | Cu | Примеси, не более | |||

| Si | Pb | Fe | |||||

| % | 1,9-2,2 | 0,2-0,5 | 0,15 | ост. | 0,15 | 0,005 | 0,15 |

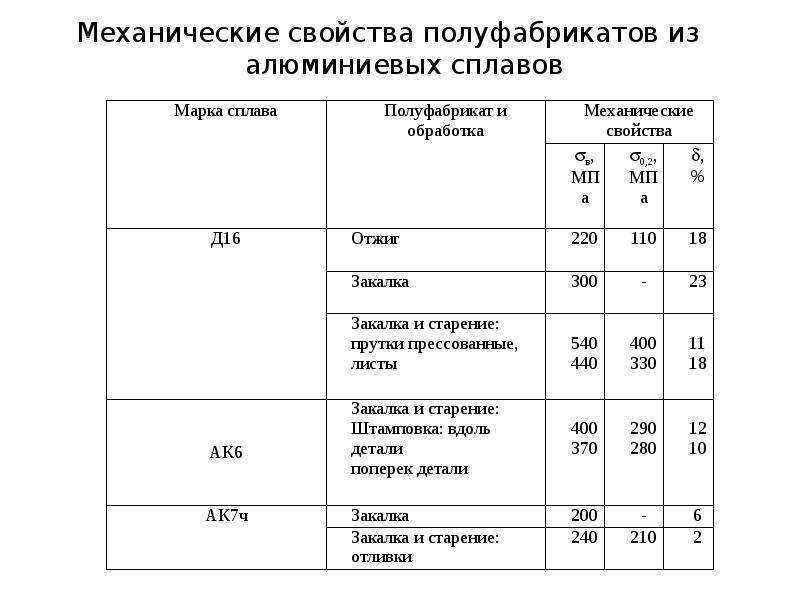

Твердость бронзы, поставляемой в виде полосы различной толщины, в различном состоянии имеет следующие значения (ГОСТ 1189-70):

- после закалки – HV ≤ 130

- после закалки и наклепа – HV ≥ 170

- после закалки и старения — HV ≥ 320

- после закалки, наклепа и старения — HV ≥ 360

Закалка изделий из БрБ2 производится с температуры 110-190 °С в воду.

Нагрев под закалку тонкостенных изделий толщиной ≤ 0,5 проводится в заневоленном состоянии (специальная технологическая оснастка).

Перегрев при закалке изделий из бронзы БрБ2 приводит к снижению их упругости и прочностных свойств, повышению хрупкости материала из-за увеличения размера зерна, и оплавление границ зерен. Недогрев при закалки изделий из бронзы приводит к недостаточной концентрации бериллия в α-растворе, что после старения снижает предел упругости и твердости.

Упрочнение бронзы при старении происходит за счет выделения в ее структуре мелкодисперсионной фазы (Cu, Be) из неравновесного твердого раствора α-фазы.

Старение изделий из бронзы БрБ2 при температуре более высокой (˃ 340-360 °С) приводит к коагуляции частиц -фазы, что приводит к снижению механических свойств материалов.

Контроль качества т/обр (старение) изделий из бериллиевой бронзы БрБ2 производится измерением твердости (HV) этих изделий.

Контроль твердости изделий толщиной ≥ 2 мм производится либо на стационарных твердомерах измерения HV при нагрузке 5 кг, либо на портативных ультразвуковых твердомерах. Следует отметить, что этот контроль можно производить по измерению электропроводности изделий.

Следует отметить, что этот контроль можно производить по измерению электропроводности изделий.

При контроле твердости изделий толщиной ≤ 0,2 мм необходимо исключить затраты энергии вдавливаемого индентора на линейную деформацию контролируемого участка, которая функционально не связана с твердостью контролируемого материала и определяется только его размерами (толщиной, профилем, массой) и величиной прилагаемой нагрузки.

Для исключения дополнительных потерь механической энергии индентора на линейную деформацию контролируемого участка (стационарным твердомером, ультразвуковым твердомером) необходимо использовать под контролируемым участком изделия подложку с высокой твердостью (HRC ≥ 55 или HV ≥ 750).

При измерении электропроводности контролируемого изделия необходимо выполнить следующие требования: температура контролируемого изделия должна соответствовать температуре контролируемых образцов по электропроводности (прилагаются к прибору), тонкостенные изделия (контрольные образцы) при измерении их электропроводности укладываются на изоляционную подложку, для контролируемого участка малых размеров для исключения краевого эффекта необходимо обеспечить строгое позиционирование датчика прибора относительно контролируемого участка (разработка и изготовление технологических насадок на датчик прибора, изготавливается из непроводящего материала – текстолит, эбонит и т. п.)

п.)

Для примера на рис.1 приведены зависимости электропроводности и сигнала датчика УЗ твердомера образцов бериллиевой бронзы (∅ 25, h = 3 мм) от времени их старения при оптимальной температуре.

Видно, что изменение электропроводности бронзы БрБ2 более надежно и объективно отслеживает время старения образцов БрБ2.

На рис.2 приведена зависимость сигнала датчика ультразвукового твердомера ТКМ-459 от твердости образцов из бронзы БрБ2 толщиной 0,15-0,2 мм. Наблюдается высокозначимая зависимость (R2 …), при этом для толщин 0,15-0,2 мм можно практически пренебречь разницей в толщине этих образцов.

На рис.3 приведены зависимости электропроводности МСим∙м (в отн. ед.) от твердости образцов бронзы толщиной 0,15-0,2 мм.

Наблюдается существенная разница этих зависимостей от толщин контролируемого образца, что связано с большой глубиной проникновения вихревых токов датчика прибора ВЭ27НЦ (δ ≈ 1,2-1,5 мм).

Однако, даже в этом случае четко различаются образцы с твердостью (HV) HV ≤ 250 от образцов с твердостью HB ≥ 200.

Выводы:

- Отработана методика контроля твердости (HV) изделий из БрБ2 толщиной 0,15-0,2 мм с помощью ультразвуковых портативных твердомеров.

- Установлена принципиальная возможность использования вихретокового метода измерения электропроводности для контроля качества т/об (старения) с оценкой твердости (HV) изделий из бериллиевой бронзы БрБ2.

По вопросам и предложениям обращайтесь по телефону +7 (812) 640-40-13

← предыдущая статьяк списку статей

Способ обработки бериллиевой бронзы для повышения ее прочностных параметров

Авторы патента:

Жилин Александр Сергеевич (RU)

Говядинов Сергей Александрович (RU)

C22F1/08 — меди или ее сплавов

Владельцы патента RU 2419674:

Общество с ограниченной ответственностью «БРБ-НН» (RU)

Изобретение относится к металлургии, в частности к способу повышения прочностных параметров проката в виде листов, ленты и фольги, толщиной до 0,5 мм из бериллиевой бронзы марок БрБНТ1,7, БрБНТ1,9, БрБ2 и БрБ2,5. Способ обработки бериллиевой бронзы включает ударную ультразвуковую обработку и последующее дисперсионное твердение закаленной бронзы. Ударную ультразвуковую обработку осуществляют с частотой 22 кГц ± 10%, нагрузкой на контактирующий инструмент 15 кгс и скоростью обработки 0,005 м/с. Технический результат — повышение прочностных параметров, уменьшение разброса их значений и появление возможности локального упрочнения детали относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму.

Способ обработки бериллиевой бронзы включает ударную ультразвуковую обработку и последующее дисперсионное твердение закаленной бронзы. Ударную ультразвуковую обработку осуществляют с частотой 22 кГц ± 10%, нагрузкой на контактирующий инструмент 15 кгс и скоростью обработки 0,005 м/с. Технический результат — повышение прочностных параметров, уменьшение разброса их значений и появление возможности локального упрочнения детали относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму.

Изобретение относится к металлургии, в частности к способу обработки для повышения прочностных параметров проката в виде листов, ленты и фольги, толщиной до 0,5 мм из бериллиевой бронзы марок БрБНТ1,7, БрБНТ1,9,БрБ2 и БрБ2,5.

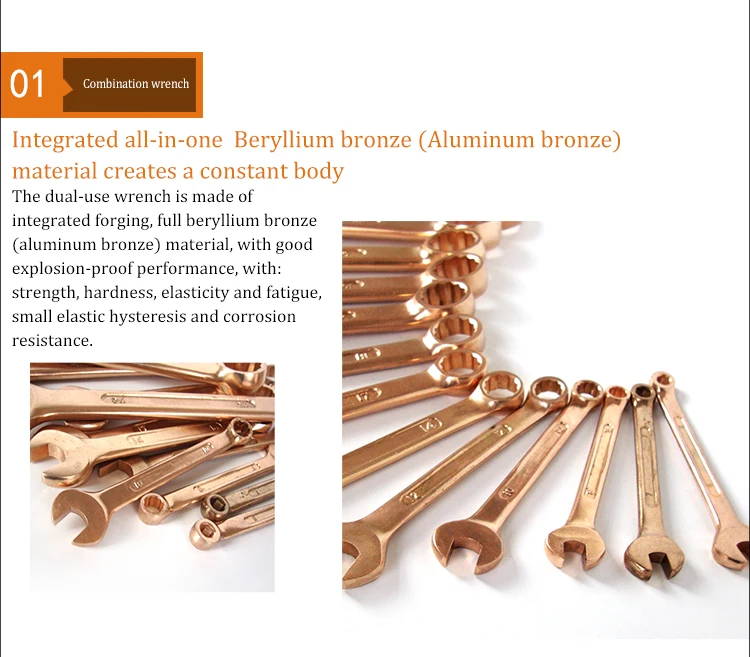

Как известно, бериллиевые бронзы в силу комплекса высоких электрических, прочностных, упругих и антикоррозионных параметров применяются в основном в качестве контактных упругих элементов.

Существует три способа повышения прочностных и пружинящих параметров бронзы:

1) пластическая деформация (прессование, прокатка, волочение) — бериллиевые бронзы, в которых основным легирующим элементом является бериллий, входящий в твердый раствор основного металла (меди), упрочняется деформационным наклепом. Пластическая деформация проводится после операции закалки (в мягком состоянии), перед дисперсионным твердением, что сопровождается значительным повышением прочностных параметров [1];

Пластическая деформация проводится после операции закалки (в мягком состоянии), перед дисперсионным твердением, что сопровождается значительным повышением прочностных параметров [1];

2) термическая обработка — дисперсионное твердение (с закаленного состояния). Заключается в нагреве под закалку до температуры 770-790°С, выдержке при данном интервале температур и последующем охлаждении в воде. В процессе нагрева под закалку интерметаллидное соединение бериллия с медью (Cu-Ве) и другие легирующие элементы растворяются в основной составляющей сплава — меди и образуют твердый раствор. Последующий нагрев бронзы до температурного интервала 300-340°С способствует выделению из твердого раствора зародышей фазы Cu-Ве, благодаря чему происходит упрочнение бронзы [1].

Существует три вида дисперсионного твердения:

— стандартное (нагрев до температуры 310-340°С, выдержка от 1 до 4 часов) [1], [2];

— ступенчатое (нагрев до температуры 210°С, выдержка 1 час, нагрев до температуры 335°С, выдержка 1 час и 10 минут) [1];

— динамическое (нагрев под нагруженном до температуры 320-340°С под нагрузкой, выдержка от 1 до 2 часов) [1];

3) совмещенный метод — деформационное упрочнение с закаленного состояния и последующее дисперсионное твердение [1].

Вышеперечисленные способы широко применяются в промышленности. Однако следует отметить, что технология упрочнения бериллиевой бронзы приводит к широкому разбросу диапазона прочностных параметров, например допустимые значения временного сопротивления разрушению согласно ГОСТ 1789-70 соответствуют интервалу 1080-1470 МПа [3].

При этом следует учитывать, что бериллиевая бронза является дорогостоящим материалом из-за легирования ее бериллием. Поэтому даже незначительное повышение прочностных параметров относительно традиционных состояний бериллиевой бронзы позволит увеличить долговечность изделия или снизить металлоемкость при изготовлении за счет уменьшения линейных размеров, при этом деталь сможет соответствовать тем же эксплуатационным требованиям, что и изготовленная по стандартной технологии.

Наиболее близким к изобретению способом является способ ультразвуковой обработки поверхности металлов и сплавов, приводящей к созданию наноструктурного поверхностного слоя [4], [5]. Альтернативным способом повышения физико-механических свойств металлов является формирование в них наноструктурного состояния только в тонком поверхностном слое. Состояние поверхности во многом определяет процессы зарождения и распространения первичных сдвигов в нагруженном образце. Поэтому создание на поверхности нанокристаллической структуры может подавить зарождение дислокаций в поверхностных слоях нагруженного материала и тем самым в значительной степени увеличить его прочностные параметры [6].

Альтернативным способом повышения физико-механических свойств металлов является формирование в них наноструктурного состояния только в тонком поверхностном слое. Состояние поверхности во многом определяет процессы зарождения и распространения первичных сдвигов в нагруженном образце. Поэтому создание на поверхности нанокристаллической структуры может подавить зарождение дислокаций в поверхностных слоях нагруженного материала и тем самым в значительной степени увеличить его прочностные параметры [6].

Однако приведенный способ ультразвуковой обработки на бериллиевой бронзе ранее не применялся и в существующих источниках не отражен.

Сущность изобретения состоит в следующем:

Поверхность бериллиевой бронзы в виде ленты, фольги в мягком состоянии по ГОСТ 1789-70 [3] подвергается ультразвуковой ударной обработке по режиму: частота 22±10% кГц, нагрузка на контактирующий инструмент 15 кгс, скорость обработки 0,005 м/с. В процессе обработки структура поверхности сплава испытывает динамические нагрузки, способные не деформировать, а дробить структуру. Толщина обрабатываемой пластины при этом уменьшается не более чем на 5%. В результате ударной обработки предел прочности бериллиевой бронзы увеличивается приблизительно в 1,5 раза по сравнению с исходным (закаленным) структурным состоянием от 380-400 до 600-630 МПа. Дальнейшее проведение дисперсионного твердения при температуре 320°С и продолжительностью 2 часа повышает предел прочности относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму на 15-20% (от 1080-1120 МПа до 1300-1350 МПа). Пластичность бериллиевой бронзы в рассматриваемых случаях практически не изменяется и соответствует 3-5%.

Толщина обрабатываемой пластины при этом уменьшается не более чем на 5%. В результате ударной обработки предел прочности бериллиевой бронзы увеличивается приблизительно в 1,5 раза по сравнению с исходным (закаленным) структурным состоянием от 380-400 до 600-630 МПа. Дальнейшее проведение дисперсионного твердения при температуре 320°С и продолжительностью 2 часа повышает предел прочности относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму на 15-20% (от 1080-1120 МПа до 1300-1350 МПа). Пластичность бериллиевой бронзы в рассматриваемых случаях практически не изменяется и соответствует 3-5%.

Размер зерна поверхностного слоя измельчается с 20-50 мкм до 700-900 нм.

Проведение операции дисперсионного твердения с полученного состояния приводит к следующим эффектам:

— прочностные параметры бронзы увеличиваются на 15-20% относительно той же бронзы после стандартной закалки и дисперсионного твердения;

— наблюдается уменьшение уровня разброса значений прочностных параметров;

— значения прочности бериллиевой бронзы после ультразвуковой обработки и последующего дисперсионного твердения соответствуют ГОСТ 1789-70 [3], но всегда находятся в верхних пределах этого интервала;

— имеется возможность упрочнения детали, изготовленной из бериллиевой бронзы не по всему объему, а только в локальных ее участках.

Таким образом, используемое стандартное мягкое состояние (по ГОСТ 1789-70) бериллиевой бронзы и подверженное ультразвуковой обработке приводит к большему упрочнению и стабилизации прочностных параметров после дисперсионного твердения по сравнению с дисперсионным твердением по аналогичным режимам с исходного мягкого состояния.

Предложенный способ может применяться при изготовлении контактных упругих элементов. Из-за возможности получения более высоких прочностных параметров по сравнению со стандартными методами упрочнения появляется возможность снижения металлоемкости при изготовлении деталей за счет уменьшения их размеров и сохранения при этом эксплуатационных параметров или повышения их долговечности. Кроме этого использование предложенного способа обработки уменьшит разброс значений прочностных параметров, а также впервые появляется возможность локального упрочнения детали.

Литература

1. Ж.П.Пастухова, А.Г.Рахштадт. Пружинные сплавы цветных металлов. Изд. 2-е, перераб. и доп. М., Металлургия, 1983.

и доп. М., Металлургия, 1983.

2. Р4.054.035-89 «Рекомендации. Элементы пружинные из сплавов черных и цветных металлов. Термическая обработка».

3. ГОСТ 1789-70 «Полосы и ленты из бериллиевой бронзы. Технические условия».

4. А.В.Панин, В.А.Клименов, Н.Л.Абрамовская, А.А.Сон. Зарождение и развитие потоков дефектов на поверхности деформируемого твердого тела // Физическая мезомеханика. — 2000. — т.3. — №1. — с.83-93.

5. А.В.Панин, В.А.Клименов, Ю.И.Почивалов, А.А.Сон. Влияние состояния поверхностного слоя Ст 3 на механизм пластического течения и сопротивление деформации // Физическая мезомеханика. — 2001. — т.4. — №4. — с.85-92.

6. Панин В.Е., Панин А.В. Проблемы мезомеханики прочности и пластичности наноструктурных материалов // Известия вузов. Физика — т.47. — Томск: ТГУ, 2004, — №8. — с.5-17.

Способ обработки бериллиевой бронзы, включающий ультразвуковую обработку и последующее дисперсионное твердение закаленной бронзы, отличающийся тем, что закаленную бронзу подвергают ударной ультразвуковой обработке перед дисперсионным твердением, при этом ударную ультразвуковую обработку осуществляют с частотой 22 кГц ± 10%, нагрузкой на контактирующий инструмент 15 кгс и скоростью обработки 0,005 м/с.

Похожие патенты:

Способ обработки полуфабриката из низколегированного дисперсионно-твердеющего медного сплава с содержанием никеля до 1,6%, бериллия 0,2-0,8% и титана до 0,15% // 2416672

Изобретение относится к металлургии, а именно к обработке материалов из дисперсионно-твердеющих сплавов на основе меди, и предназначено для использования в технологии получения полуфабрикатов, обладающих высокой электропроводностью.

Медный сплав cu-ni-si-co для материалов электронной техники и способ его производства // 2413021

Изобретение относится к области металлургии, в частности к сплавам Cu-Ni-Si-Co, имеющим превосходную прочность, электропроводность и качество пресс-штамповки. .

Способ термомагнитной обработки деталей из бериллиевой бронзы // 2401879

Изобретение относится к металлургии и может быть использовано для термической обработки деталей из бериллиевой бронзы. .

Способ производства горячепрессованных заготовок из свинцовой альфа+бета-латуни // 2393265

Изобретение относится к металлообработке, в частности к производству прессованных заготовок из медных сплавов. .

.

Способ получения слитка из дисперсионно-твердеющего низколегированного сплава на медной основе и способ производства из него металлопродукции // 2378403

Изобретение относится к цветной металлургии и может быть использовано для получения электродов контактной сварки и микросварки, жаропрочных проводов, теплообменников, пресс-форм, штампов, огневых стенок камер сгорания реактивных двигателей, основ печатных плат, термостойких пружин, контактов.

Cu-ni-si-co-cr медный сплав, используемый в электронных компонентах, способ его производства и электронный компонент, выполненный из этого сплава // 2375483

Изобретение относится к Cu-Ni-Si-Co-Cr медным сплавам для электронных компонентов. .

Способ восстановления звуковых характеристик металлического литого ударного музыкального инструмента // 2365669

Изобретение относится к восстановлению поврежденных металлических изделий, в частности к способам устранения дефектов в металлических ударных музыкальных инструментах, и может быть использовано для исправления дефектов колоколов, улучшения акустических свойств и повышения их прочностных характеристик.

Способ восстановления звуковых характеристик металлического литого ударного музыкального инструмента // 2365668

Изобретение относится к восстановлению поврежденных металлических изделий, в частности к способам устранения внутренних дефектов в литых ударных музыкальных инструментах, возникающих как при эксплуатации изделий, так и при их изготовлении, и может быть использовано при исправлении дефектов колоколов.

Способ производства изделий из свинцовых латуней // 2352682

Изобретение относится к производству изделий и полуфабрикатов, в частности прутков и проволоки, из свинцовых латуней. .

Способ термодеформационной обработки проволоки из бронзы брхцрк // 2347007

Изобретение относится к цветной металлургии, конкретно — к области производства проволоки из низколегированных сплавов на основе меди, в частности из хромоциркониевой бронзы с добавкой кальция, марки БрХЦрК.

Способ изготовления высокопрочных и износостойких электротехнических изделий из хромовых или хромциркониевых бронз с нано- и микрокристаллической структурой // 2427665

Изобретение относится к области производства контактных электротехнических изделий из хромовых или хромциркониевых бронз и может быть использовано при изготовлении высокопрочных и износостойких электродов контактной сварки и электроконтактных проводов для электротранспорта

Высокопрочная фольга из микрокомпозиционного материала // 2430188

Изобретение относится к области металлургии, в частности к высокопрочной фольге из микрокомпозиционного материала, предназначенной для изготовления гибких печатных плат с высокой электропроводностью

Способ изготовления фольги для гибких печатных плат из двухфазных микрокомпозиционных материалов на основе меди // 2432414

Изобретение относится к области металлургии, в частности к изготовлению высокопрочных тонких листов, лент и фольг из микрокомпозиционных материалов на основе меди, и может быть использовано в электронной технике

Способ производства профилей из электротехнических бронз // 2468877

Изобретение относится к области производства холоднотянутых профилей электротехнического назначения из следующих нетермоупрочняемых бронз: кадмиевой, магниевой, оловянной, серебряной и других

Ультрамелкозернистый медный сплав системы cu-cr и способ его получения // 2484175

Изобретение относится к области ультрамелкозернистых (УМЗ) материалов с повышенной прочностью и электропроводностью, предназначенных для использования в электротехнической промышленности для изготовления деталей, проводников и электрических контактов, работающих в условиях повышенных температур и высоких механических нагрузок

Способ контроля и управления непрерывной термообработкой // 2518039

Изобретение относится к области металлургии и машиностроения. Для предотвращения брака по механическим свойствам непрерывно отожженной металлической заготовки и обеспечения максимального выхода годного осуществляют управление непрерывной термообработкой металлических заготовок, которое включает неразрушающий непрерывный контроль получаемой в результате термообработки характеристики механических свойств, при этом в качестве контрольной характеристики используют значение удельных энергозатрат, проводят сравнение значений текущих энергозатрат со значениями энергозатрат, полученными из предварительно установленных регрессионных зависимостей механических свойств от удельных энергозатрат, обеспечивающими получение необходимых механических свойств, и регулируют режим термообработки заготовки, обеспечивая попадание величины удельных энергозатрат в интервал допустимых значений. 5 з.п. ф-лы, 1 табл., 1 ил.

Для предотвращения брака по механическим свойствам непрерывно отожженной металлической заготовки и обеспечения максимального выхода годного осуществляют управление непрерывной термообработкой металлических заготовок, которое включает неразрушающий непрерывный контроль получаемой в результате термообработки характеристики механических свойств, при этом в качестве контрольной характеристики используют значение удельных энергозатрат, проводят сравнение значений текущих энергозатрат со значениями энергозатрат, полученными из предварительно установленных регрессионных зависимостей механических свойств от удельных энергозатрат, обеспечивающими получение необходимых механических свойств, и регулируют режим термообработки заготовки, обеспечивая попадание величины удельных энергозатрат в интервал допустимых значений. 5 з.п. ф-лы, 1 табл., 1 ил.

Способ термической обработки деталей из бериллиевой бронзы брб2, охлаждаемых в водно-солевом растворе с хлорсодержащими присадками // 2530675

Изобретение относится к термической обработке деталей из бериллиевой бронзы БрБ2 и может быть использовано в радиотехнической, электротехнической отраслях промышленности и в приборостроении. Cпособ включает нагрев деталей из бериллиевой бронзы на стальных поддонах в электрической печи с открытыми нагревателями до температуры 300-320°C с выдержкой при этой температуре в течение 2 часов и охлаждение в водно-солевом растворе, представляющем собой смесь 3-7%-ного водного раствора хлористого натрия и 0,5-1%-ного водного раствора соляной кислоты, взятых в соотношении 1:1, при этом водно-солевой раствор предварительно подвергают магнитной обработке, пропуская его со скоростью 8-10 л/мин через ряд чередующихся постоянных магнитов выпуклой и вогнутой формы, создающих магнитное поле напряженностью 950-1000 Э. Изобретение позволяет исключить операцию травления деталей, использующуюся для удаления с их поверхностей образующейся в результате термообработки пленки окислов углерода, улучшить качество гальванической обработки деталей перед покрытием серебром, а также удешевить процесс термической обработки бронзы за счет использования печей с открытыми нагревателями. 2 пр.

Cпособ включает нагрев деталей из бериллиевой бронзы на стальных поддонах в электрической печи с открытыми нагревателями до температуры 300-320°C с выдержкой при этой температуре в течение 2 часов и охлаждение в водно-солевом растворе, представляющем собой смесь 3-7%-ного водного раствора хлористого натрия и 0,5-1%-ного водного раствора соляной кислоты, взятых в соотношении 1:1, при этом водно-солевой раствор предварительно подвергают магнитной обработке, пропуская его со скоростью 8-10 л/мин через ряд чередующихся постоянных магнитов выпуклой и вогнутой формы, создающих магнитное поле напряженностью 950-1000 Э. Изобретение позволяет исключить операцию травления деталей, использующуюся для удаления с их поверхностей образующейся в результате термообработки пленки окислов углерода, улучшить качество гальванической обработки деталей перед покрытием серебром, а также удешевить процесс термической обработки бронзы за счет использования печей с открытыми нагревателями. 2 пр.

Способ обработки низколегированных медных сплавов // 2585606

Изобретение относится к области обработки специальных проводниковых сплавов, в частности к получению низколегированных медных сплавов, и может быть использовано в электротехнике для изготовления электродов сварочных машин, контактных проводов для электрофицированного транспорта, коллекторных шин и в других изделиях, в которых требуется высокая электропроводность материала. Способ обработки низколегированного медного сплава системы Cu-Cr включает закалку сплава, равноканальное угловое прессование при комнатной температуре и последующее старение, при этом закалке подвергают сплав системы Cu-Cr, содержащий Hf, равноканальное угловое прессование осуществляют при пересечении каналов под углом 90 градусов по маршруту Вс до достижения истинной степени деформации 7-11, а старение проводят при температуре 450-550°С до получения в сплаве структуры, состоящей из матрицы, представляющей собой по существу чистую ультрамелкозернистую медь, и наноразмерные выделения упрочняющей фазы. Техническим результатом изобретения является повышение уровня механических свойств низколегированных медных сплавов системы Cu-Cr в сочетании с повышением их электропроводности. 1 пр.

Способ обработки низколегированного медного сплава системы Cu-Cr включает закалку сплава, равноканальное угловое прессование при комнатной температуре и последующее старение, при этом закалке подвергают сплав системы Cu-Cr, содержащий Hf, равноканальное угловое прессование осуществляют при пересечении каналов под углом 90 градусов по маршруту Вс до достижения истинной степени деформации 7-11, а старение проводят при температуре 450-550°С до получения в сплаве структуры, состоящей из матрицы, представляющей собой по существу чистую ультрамелкозернистую медь, и наноразмерные выделения упрочняющей фазы. Техническим результатом изобретения является повышение уровня механических свойств низколегированных медных сплавов системы Cu-Cr в сочетании с повышением их электропроводности. 1 пр.

Способ термомеханической обработки медных сплавов // 2610998

Изобретение относится к области металлургии, а именно к технологии обработки медных сплавов, применяемых в электротехнической промышленности для изготовления деталей, работающих в условиях повышенных механических нагрузок. Способ включает нагрев медного сплава в интервале температур 850-980°С и выдержку от 0,5 до 2 ч с последующей закалкой, старение в интервале температур 350–650°С в течение от 2 до 8 ч, интенсивную пластическую деформацию методом непрерывного равноканального углового прессования в интервале температур 350–450°С до истинной степени деформации не более 2 с последующей прокаткой при комнатной температуре со степенью обжатия не менее 20%. Способ позволяет получить полуфабрикат из медных сплавов с улучшенным комплексом физико-механических свойств, т.е. с высокой прочностью и высокой электропроводностью. 1 пр., 2 ил.

Способ включает нагрев медного сплава в интервале температур 850-980°С и выдержку от 0,5 до 2 ч с последующей закалкой, старение в интервале температур 350–650°С в течение от 2 до 8 ч, интенсивную пластическую деформацию методом непрерывного равноканального углового прессования в интервале температур 350–450°С до истинной степени деформации не более 2 с последующей прокаткой при комнатной температуре со степенью обжатия не менее 20%. Способ позволяет получить полуфабрикат из медных сплавов с улучшенным комплексом физико-механических свойств, т.е. с высокой прочностью и высокой электропроводностью. 1 пр., 2 ил.

Способ повышения микротвёрдости медных изделий // 2612862

Изобретение относится к обработке меди и может быть использовано в различных отраслях промышленности, в которых применение находят медь и медные сплавы. Способ обработки изделия из поликристаллической меди заключается в воздействии на изделие постоянным магнитным полем с индукцией от 0,1 до 0,4 Тл и выдержке в магнитном поле в течение 1 часа. Техническим результатом изобретения является увеличение микротвердости изделий, изготовленных из поликристаллической меди. 1 ил.

Техническим результатом изобретения является увеличение микротвердости изделий, изготовленных из поликристаллической меди. 1 ил.

Три метода обработки бериллиевой бронзы

Бериллиевая бронза должна быть очень незнакома всем, это разновидность дисперсионно-твердеющего сплава с очень широким применением. В этой статье в основном описаны три метода обработки бериллиевой бронзы.

Обработка раствором бериллиевой бронзы

Обычно температура нагрева при обработке раствором составляет 780-820 ℃. Для материалов, используемых в качестве эластичных компонентов, используется 760-780 ℃, чтобы предотвратить влияние крупных зерен на прочность. Равномерность температуры в печи для обработки раствора должна строго контролироваться на уровне ±5°C. Время выдержки обычно можно рассчитать как 1 час/25 мм. При нагревании твердого раствора бериллиевой бронзы на воздухе или в окислительной атмосфере на поверхности образуется оксидная пленка. Хотя это мало влияет на механические свойства после упрочнения старением, это повлияет на срок службы пресс-формы для холодной обработки. Во избежание окисления его следует нагревать в вакуумной печи или при разложении аммиака, инертном газе, восстановительной атмосфере (например, водороде, монооксиде углерода и т. д.) для получения яркого эффекта термообработки. Кроме того, обратите внимание на максимально возможное сокращение времени переноса (при такой закалке), иначе это повлияет на механические свойства после старения. Тонкие материалы не должны превышать 3 секунды, а общие детали не должны превышать 5 секунд. Закалочной средой обычно является вода (не требует нагрева), конечно, масло также можно использовать для деталей сложной формы, чтобы избежать деформации.

Хотя это мало влияет на механические свойства после упрочнения старением, это повлияет на срок службы пресс-формы для холодной обработки. Во избежание окисления его следует нагревать в вакуумной печи или при разложении аммиака, инертном газе, восстановительной атмосфере (например, водороде, монооксиде углерода и т. д.) для получения яркого эффекта термообработки. Кроме того, обратите внимание на максимально возможное сокращение времени переноса (при такой закалке), иначе это повлияет на механические свойства после старения. Тонкие материалы не должны превышать 3 секунды, а общие детали не должны превышать 5 секунд. Закалочной средой обычно является вода (не требует нагрева), конечно, масло также можно использовать для деталей сложной формы, чтобы избежать деформации.

Старение бериллиевой бронзы

Температура старения бериллиевой бронзы связана с содержанием Be. Сплавы с содержанием Be менее 2,1 % подлежат старению. Для сплавов с Be более 1,7 % наилучшая температура старения составляет 300-330 ℃, а время выдержки 1-3 часа (в зависимости от формы и толщины детали). Для высокопроводящих электродных сплавов с содержанием Be менее 0,5 % наилучшая температура старения составляет 450-480 ℃, а время выдержки составляет 1-3 часа из-за повышения температуры плавления. В последние годы также были разработаны двухстадийное и многоступенчатое старение, то есть сначала кратковременное старение при высокой температуре, а затем длительное старение изоляции при низкой температуре. Преимущество этого заключается в том, что производительность улучшается, но деформация уменьшается. Чтобы улучшить точность размеров бериллиевой бронзы после старения, для старения можно использовать зажимы, а иногда можно использовать две отдельные обработки старением.

Для высокопроводящих электродных сплавов с содержанием Be менее 0,5 % наилучшая температура старения составляет 450-480 ℃, а время выдержки составляет 1-3 часа из-за повышения температуры плавления. В последние годы также были разработаны двухстадийное и многоступенчатое старение, то есть сначала кратковременное старение при высокой температуре, а затем длительное старение изоляции при низкой температуре. Преимущество этого заключается в том, что производительность улучшается, но деформация уменьшается. Чтобы улучшить точность размеров бериллиевой бронзы после старения, для старения можно использовать зажимы, а иногда можно использовать две отдельные обработки старением.

Обработка бериллиевой бронзы для снятия напряжения

Температура отжига бериллиевой бронзы для снятия напряжения составляет 150-200 ℃, а время выдержки — 1-1,5 часа. Его можно использовать для устранения остаточных напряжений, вызванных резкой металла, правкой, холодной штамповкой и т. д., а также для стабилизации формы и точности размеров деталей при длительном использовании.

После обработки твердым раствором и старением прочность может достигать 1250-1500 МПа (1250-1500 кг). Характеристики термообработки: после обработки на твердый раствор обладает хорошей пластичностью и может деформироваться при холодной обработке. Но после обработки старением он имеет отличный предел эластичности, а также улучшается твердость и прочность.

Правильное использование бериллиевой меди | Продукты

(1) Условия старения и печь старения, усадка (Alloy25)

Условия старения и печь старения

Повышение механических свойств бериллиевой меди можно контролировать с помощью условий термической обработки и скорости обжатия при холодной прокатке, т.е. отпуска. Это показано кривыми старения на рис. 9 и 10.

Условия термической обработки

Стандартные условия термической обработки для дисперсионно-твердеющего материала из сплава бериллия и меди 25: температура 315°С и время выдержки от 2 до 3 часов. Время удерживания следует отсчитывать после того, как материал достигнет 315°C. Когда объем или вес деталей, подлежащих термообработке в печи, относительно велик, важно обеспечить поддержание температуры деталей на уровне 315 t в течение 2-3 часов с помощью непосредственно присоединенной термопары. Хотя время, необходимое для повышения температуры до 315°C или для охлаждения до комнатной температуры, мало влияет на свойства в случае стандартных условий термообработки, оно должно быть тщательно проверено при применении других условий, т.е. в течение более короткого времени или при более высокой температуре.

Когда объем или вес деталей, подлежащих термообработке в печи, относительно велик, важно обеспечить поддержание температуры деталей на уровне 315 t в течение 2-3 часов с помощью непосредственно присоединенной термопары. Хотя время, необходимое для повышения температуры до 315°C или для охлаждения до комнатной температуры, мало влияет на свойства в случае стандартных условий термообработки, оно должно быть тщательно проверено при применении других условий, т.е. в течение более короткого времени или при более высокой температуре.

Атмосфера печи

Термообработку бериллиевой меди обычно проводят в атмосфере инертного газа, такого как азот, двуокись углерода или аргон. Не рекомендуется использовать воздух в качестве атмосферы термообработки электродеталей, так как на поверхности будет образовываться интенсивная черная оксидная пленка. Для сохранения однородности температуры в топке лучше циркулировать атмосферу.

Рис. 9 Свойства сплава 25 после старения при различных температурах

(время хранения: 2 часа)

Рис. 10 Кривая старения сплава 25

10 Кривая старения сплава 25

Усадка (сплав 25)

Механические свойства бериллиево-медного сплава 25 резко улучшаются при старении, поскольку атомы бериллия, диспергированные в меди в виде твердого раствора, осаждаются в результате различных процессов во время старения. Это приводит к усадке ок. 0,15% длины. По этой причине старение штампованных деталей может вызвать небольшую деформацию.

Усадка незначительно варьируется в зависимости от температуры дисперсионного твердения и холодного обжатия перед штамповкой. Следующие методы доказали свою эффективность в минимизации искажений.

- для выбора более высокого отпуска в пределах ограничения способности к деформации при изгибе, напр. 1/2H, а не 1/4H, H, а не 1/2H.

- , чтобы зафиксировать детали в приспособлениях или поместить их в медный порошок и прижать, если форма деталей сложная.

- для применения более низкой температуры старения, т.е. от 315°С до 280°С. В этом случае механическая прочность будет несколько ниже.

- Детали, изготовленные из закаленного в прокате материала, могут подвергаться дальнейшей термообработке после штамповки с очень небольшой деформацией.

(2) Штамповка

Материалы штампов для бериллиевых медных сплавов могут быть такими же, как и для других медных сплавов. Тем не менее, масло для прессования следует выбирать тщательно. В частности, следует избегать масла с высоким содержанием хлора или серы, поскольку такое масло может вызвать обесцвечивание или повлиять на гальванопокрытие или пайку. Обычные материалы для штампов также могут использоваться для материалов с прокатным твердением. Однако сверхтвердые сплавы часто используются при штамповке большого количества деталей или когда необходимо повысить точность штамповки или срок службы штампа. Радиусы изгиба (R) для изгиба см. в таблицах с 4 по 6. Прессование сплава 25 должно выполняться перед старением. Эти материалы очень трудно согнуть после старения. Хотя из них можно штамповать изделия простой формы, срок службы штампов сокращается.

Поскольку сплав 25 с прокатным твердением и сплавы 11, 10 и 7 после прессования могут использоваться в качестве деталей, обработка старением не требуется.

Рис. 3 Относительная формуемость R/t

Таблица 1 Относительная формуемость высокопрочного материала (изгиб 90°)

| Сплав | Тип | Закалка | R/t | Типовое R/t толщиной 0,15 мм | Длинн. | Пер. | Длинный. | Пер. |

|---|---|---|---|---|---|---|

| 25 | г.х. | О | 0,0 | 0,0 | 0,0 | 0,0 |

| 1/4H | 1,0 | 2,0 | 0,0 | 0,0 | ||

| 1/2H | 3,0 | 4,5 | 0,0 | 0,0 | ||

| Н | — | — | 0,0 | 1,7 | ||

| МЗ | ОМ | 0,8 | 2,0 | 0,0 | 0,6 | |

| 1/4HM | 1,0 | 3,0 | 0,3 | 1,0 | ||

| 1/2HM | 2,0 | 4,0 | 0,6 | 2,7 | ||

| ХМ | 3,0 | 6,0 | 1,0 | 4,0 | ||

| СХМ | 4,0 | — | 3,0 | — | ||

| ХМС | 6,0 | — | 4,0 | — | ||

| MH Тип B | ОМБ | 0,8 | 0,8 | 0,0 | 0,0 | |

| 1/4HMB | 1,0 | 1,0 | 0,0 | 0,0 | ||

| 1/2HMB | 1,3 | 1,3 | 0,0 | 0,0 | ||

| ХМБ | 2,5 | 2,5 | 0,6 | 0,6 | ||

| СХМБ | 3,4 | 3,8 | 1,7 | 1,7 | ||

| XHMSB | 4. 1 1 | 6,0 | 3,5 | 6,0 | ||

| MH TypeS | HM-TypeS | 1,5 | 1,5 | 0,0 | 0,0 | |

| XHM-TypeS | 2,5 | 2,5 | 1,0 | 1,0 | ||

Таблица 2 Относительная формуемость высокопроводящего материала (изгиб на 90°)

| Сплав | Закалка | R/t | Типовой R/t толщиной 0,15 мм | ||

|---|---|---|---|---|---|

| Длинн. | Пер. | Длинный. | Пер. | ||

| 8 | НТ | 1,0 | 1,0 | 0,0 | 0,0 |

| 11 | НТ | 2,0 | 2,0 | 0,0 | 0,0 |

Таблица 3 Относительная формуемость материала среднего диапазона (изгиб на 90°)

| Сплав | Закалка | R/t | Типовой R/t толщиной 0,15 мм | ||

|---|---|---|---|---|---|

Длинн. | Пер. | Длинный. | Пер. | ||

| 7 | 1/2HT | 0,0 | 0,0 | 0,0 | 0,0 |

| НТ | 1,5 | 1,5 | 0,0 | 0,0 | |

| ЭНТ | 2,0 | 1,5 | 0,3 | 0,0 | |

(3) Соединение

Бериллиевая медь может быть соединена с помощью мягкой пайки, серебряной пайки, контактной сварки, сварки TIG и MIG, как и многие другие металлы.

Мягкая пайка и серебряная пайка

Мягкая пайка может выполняться при относительно низкой температуре примерно от 200 до 350°C в течение короткого периода времени без отрицательного влияния на механические свойства материалов. Поскольку серебряная пайка выполняется при относительно высокой температуре от 600 до 800°C, бериллиевая медь размягчается. Однако твердость значительно восстанавливается при дополнительной термообработке при 315°С в течение 2-3 часов, поскольку структура металла мало изменяется. Поэтому рекомендуется проводить термообработку после пайки серебряным припоем. Как при мягкой пайке, так и при серебряной пайке на деталях не должно быть следов масла и обесцвечивания. Флюс необходимо тщательно удалить промывкой, поскольку некоторые виды флюса вызывают коррозию.

Поэтому рекомендуется проводить термообработку после пайки серебряным припоем. Как при мягкой пайке, так и при серебряной пайке на деталях не должно быть следов масла и обесцвечивания. Флюс необходимо тщательно удалить промывкой, поскольку некоторые виды флюса вызывают коррозию.

Сварка сопротивлением

Точечная сварка листовых материалов обычно используется в качестве контактной сварки медно-бериллиевых сплавов. Медно-бериллиевые сплавы 25 и 165 можно без проблем сваривать точечной сваркой. Однако, поскольку бериллиевый сплав 11 обладает высокой электропроводностью, необходимо найти оптимальные условия для формы выступов, материала электродов и контроля электродов. При точечной сварке медно-бериллиевых сплавов наилучший результат достигается при выделении большого количества тепла при мгновенном разряде конденсатора постоянным током или при подаче импульса переменного тока. Поскольку бериллиевый сплав 11 обладает высокой электропроводностью, требуется электрод с проводимостью не ниже IACS75%. Обычно используют хромовую медь или циркониевую медь, но также предпочтительна алюминиевая дисперсная медь из-за ее высокой прочности при высоких температурах.

Обычно используют хромовую медь или циркониевую медь, но также предпочтительна алюминиевая дисперсная медь из-за ее высокой прочности при высоких температурах.

(4) Обработка поверхности

Кислотная очистка

Медно-бериллиевые сплавы имеют тенденцию образовывать оксидную пленку на поверхности во время термообработки. Оксидную пленку необходимо удалить, когда необходима дальнейшая обработка, такая как нанесение покрытия и пайка. Типичные методы очистки следующие:

для незакрепленных деталей погрузите их в 20%-ный раствор серной кислоты, нагретый до 50–90°C. Оксидная пленка будет удалена через несколько минут. Если позволяет время, детали можно погрузить в раствор комнатной температуры на ночь. Поскольку оксидная пленка, образующаяся при сгорании масла или жира, не может быть удалена кислотной очисткой, перед старением требуется обезжиривание.

Обезжиривание

Любое остаточное масло или жир на поверхности бериллиевой меди может вызвать обесцвечивание поверхности или оказать неблагоприятное воздействие на последующие процессы, такие как термообработка, нанесение покрытия, пайка и сварка.