Термообработка отпуск: Термообработка: закалка, отпуск, нормализация, отжиг

Содержание

Комплексная термическая обработка металлов

Уведомление о праздновании Национального дня Тайваня

Наш офис будет закрыт с 8 по 10 октября в связи с национальным праздником, и мы вернемся к работе 11 октября.

Приносим извинения за неудобства.

ОБЩАЯ ИНФОРМАЦИЯ О ТЕРМООБРАБОТКЕ

КОНВЕЙЕРНЫЕ ПЕЧИ

ШАХТНЫЕ ПЕЧИ

КОЛПАКОВЫЕ ПЕЧИ

ПЕЧИ КАМЕРНЫЕ ДЛЯ ОТЖИГА ПРОВОЛОКИ

ВАКУУМНЫЕ ПЕЧИ

ТИГЕЛЬНЫЕ ПЕЧИ

КОНВЕЙЕРНЫЕ ПЕЧИ НОВОГО ПОКОЛЕНИЯ

САДОЧНЫЕ ПЕЧИ НОВОГО ПОКОЛЕНИЯ

ГЕНЕРАТОРЫ ДЛЯ ТЕРМООБРАБОТКИ

ИНДУКЦИОННАЯ ТЕРМООБРАБОТКА ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

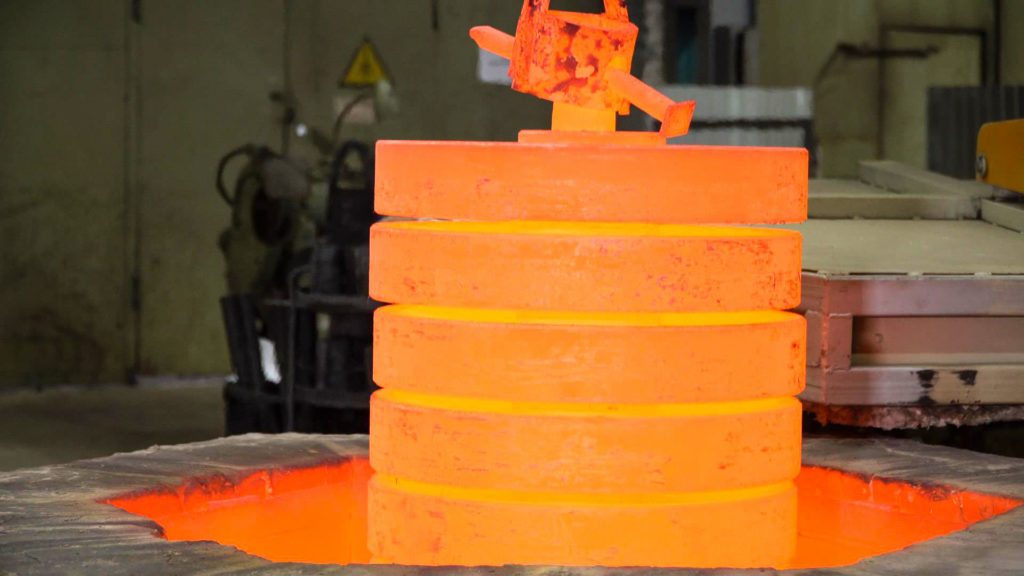

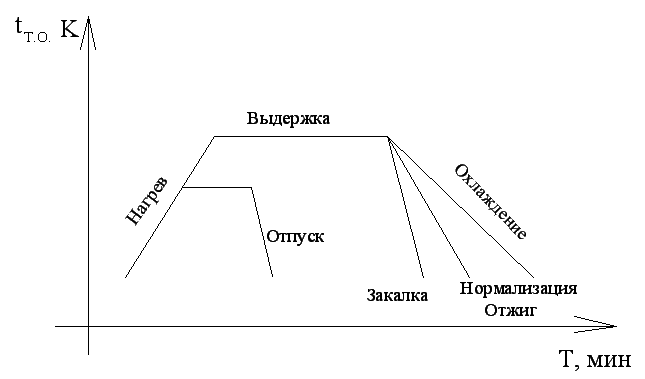

Комплексная термическая обработка металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

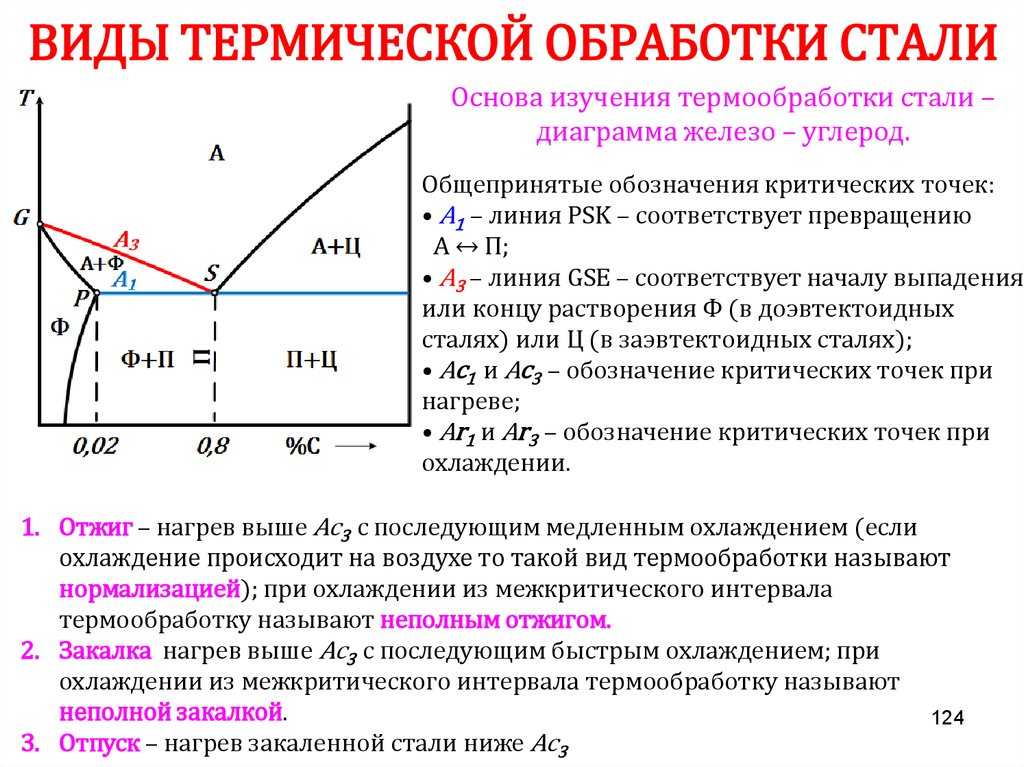

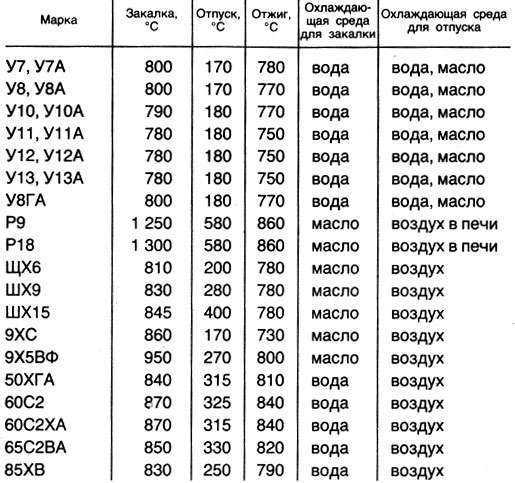

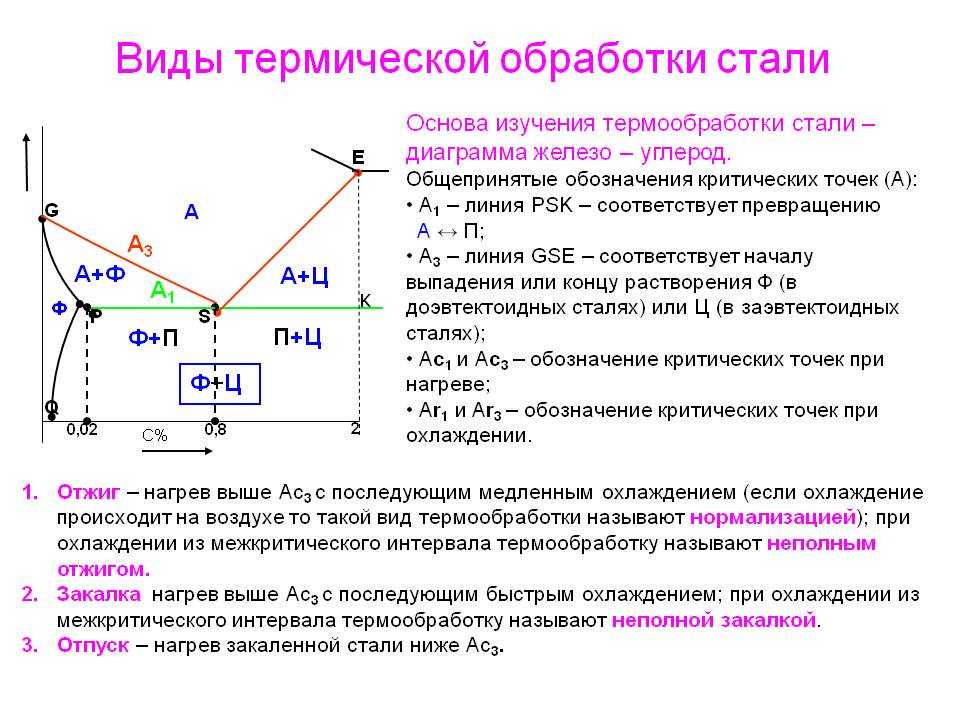

Термическая обработка (термообработка) стали, сплавов бывает следующих видов: отжиг, нормализация, закалка, отпуск.

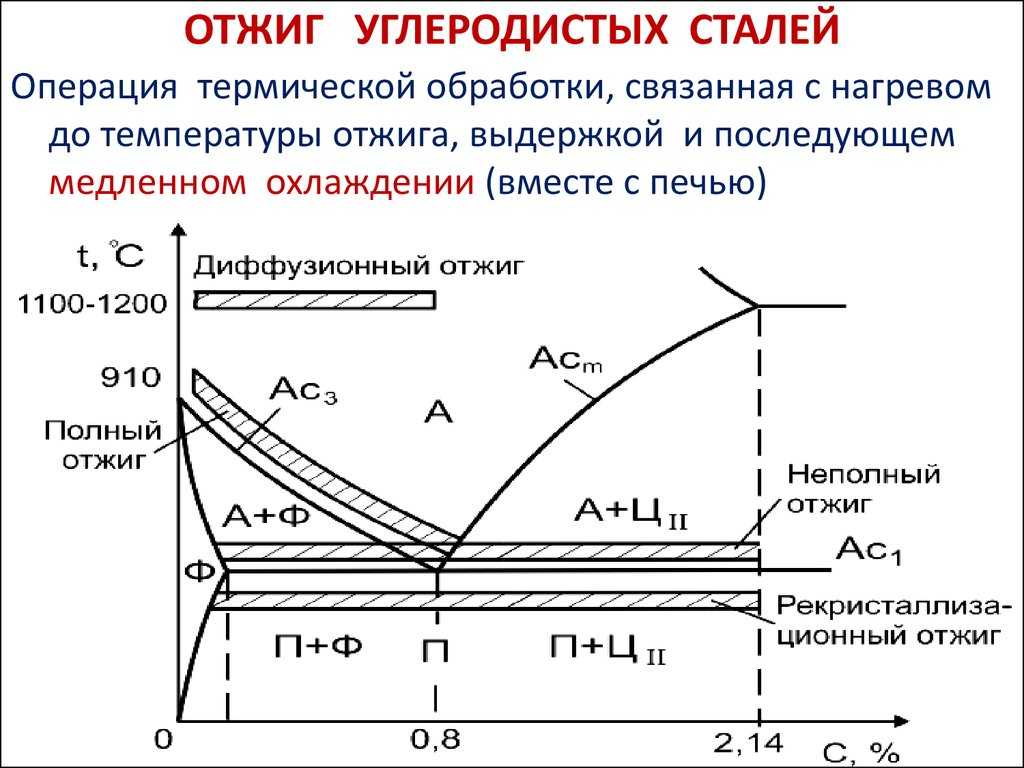

- Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термобработка (т.е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

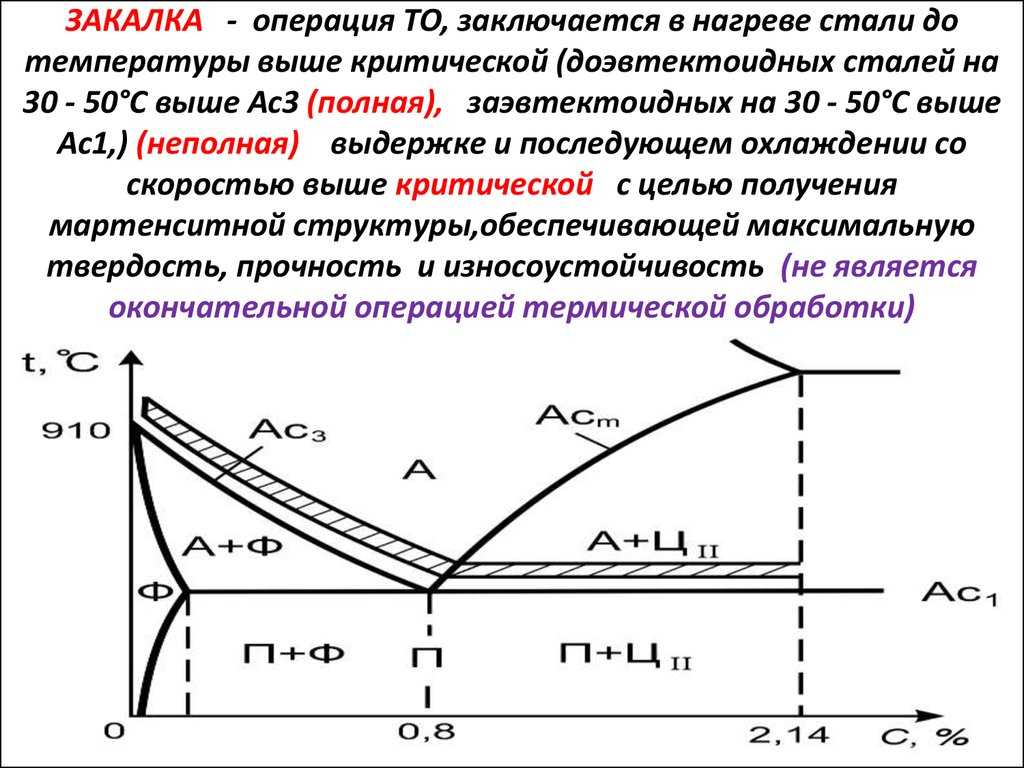

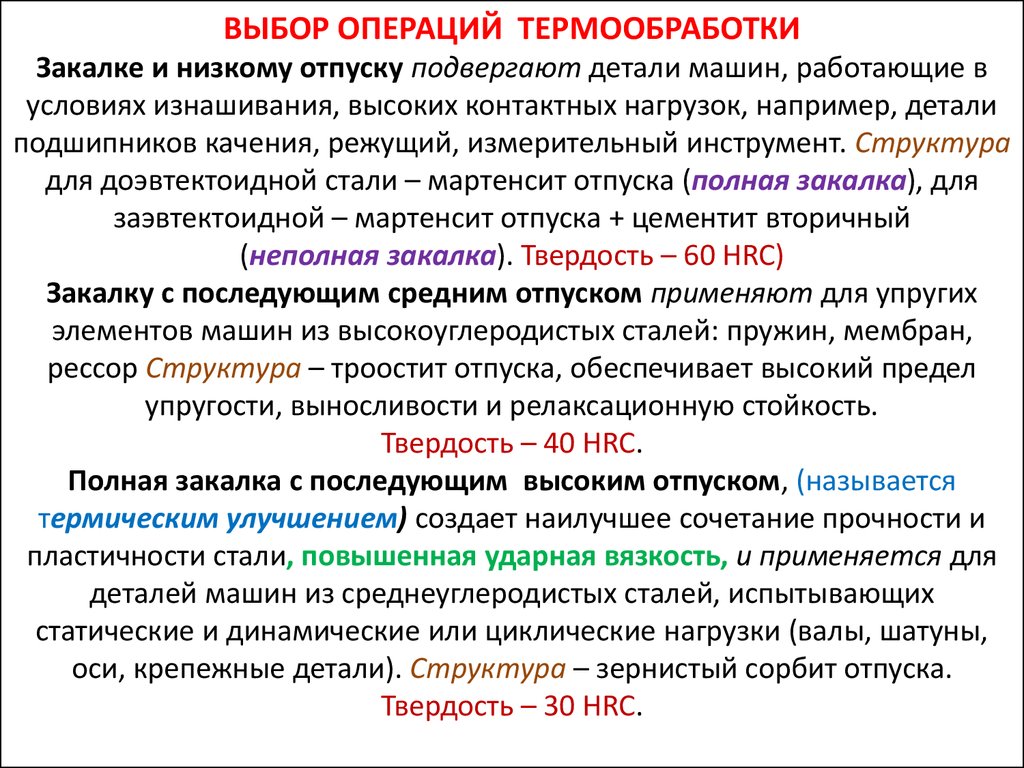

- Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

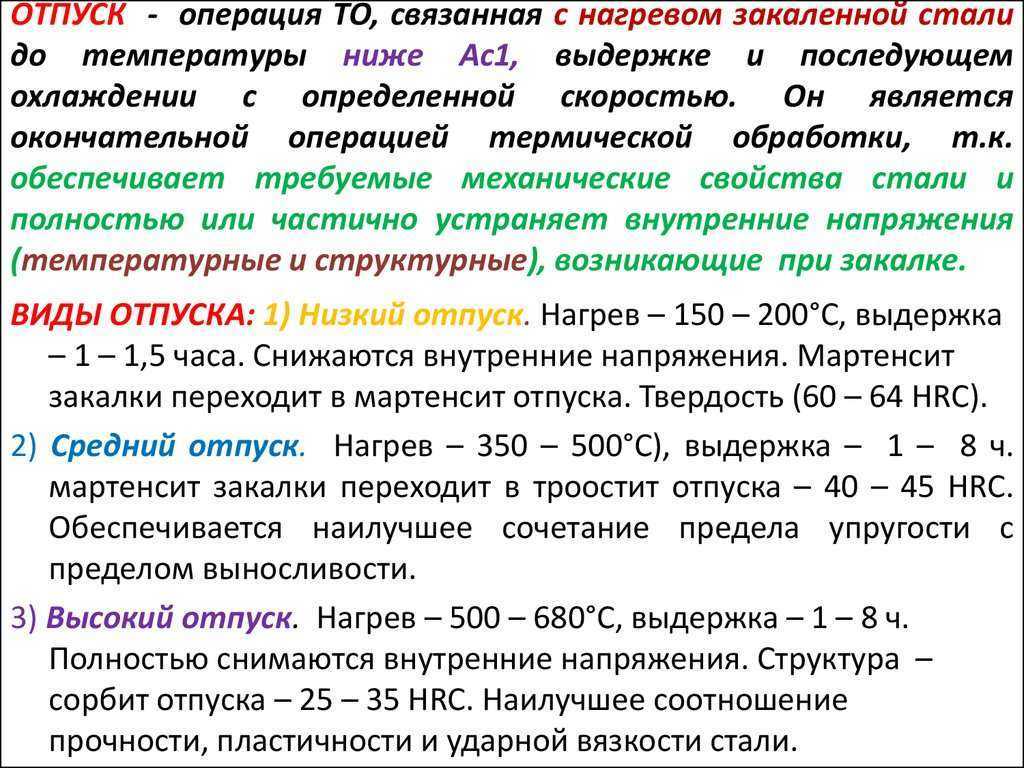

- Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

- Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термобработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

ОТЖИГ СТАЛИ

Отжиг — процесс термообработки металла, при котором производится нагревание, затем медленное охлаждение металла. Переход структуры из неравновесного состояния до более равновесного. Отжиг первого рода, его виды: возврат (он же отдых металла), рекристаллизационный отжиг (он же называется рекристаллизация), отжиг для снятия внутренних напряжений, диффузионный отжиг (еще называется гомогенизация). Отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. Ниже рассмотрен отжиг, его виды, применительно к стали.

Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. Ниже рассмотрен отжиг, его виды, применительно к стали.

- Возврат (отдых) стали – нагрев до 200 – 400°C, отжиг для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

- Рекристаллизационный отжиг стали (рекристаллизация) — нагрев до температур 500 – 550°C; отжиг для снятия внутренних напряжений – нагрев до температур 600 – 700°C. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются.

Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600°C. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения.

Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600°C. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения. - Диффузионный отжиг стали (гомогенизация) применяется тогда, когда сталь имеет внутрикристаллическую ликвацию. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. По результатам отжига, сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией. Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога, оплавления зерен. Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком.

Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно).

Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно). - Полный отжиг стали связан с фазовой перекристаллизацией, измельчением зерна при температурах точек АС1 и АС2. Назначение его – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры готовой детали. Для полного отжига сталь нагревают на 30-50°Cвыше температуры линии GSK и медленно охлаждают. После отжига избыточный цементит (в заэвтектоидных сталях) и эвтектоидный цементит имеют форму пластинок, поэтому и перлит называют пластинчатым

- При отжиге стали на пластинчатый перлит заготовки оставляют в печи до охлаждения, чаще всего при частичном подогреве печи топливом, чтобы скорость охлаждения была не больше 10-20°C в час.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

- Неполный отжиг стали связан с фазовой перекристаллизацией лишь при температуре точки А С1; неполный отжиг применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура.

- Отжиг стали на зернистый перлит применяют обычно для эвтектоидных, заэвтектоидных сталей, для повышения пластичности, вязкости стали и уменьшения ее твердости. Для получения зернистого перлита сталь нагревают выше точки АС1, затем выдерживают недолго, чтобы цементит растворился в аустените не полностью. Затем сталь охлаждают до температуры несколько ниже Ar1, выдерживают при такой температуре несколько часов. При этом частицы оставшегося цементита служат зародышами кристаллизации для всего выделяющегося цементита, который нарастает округлыми (глобулярными) кристаллитами, рассеянными в феррите. Свойство зернистого перлита существенно отличаются от свойств пластинчатого в сторону меньшей твердости, но большей пластинчатости и вязкости.

Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей.

Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей. - Изотермический отжиг — после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки А 1, затем выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время, а также повышает производительность. Например, обыкновенный отжиг легированной стали длится 13-15 ч, а изотермический – всего 4-7 ч.

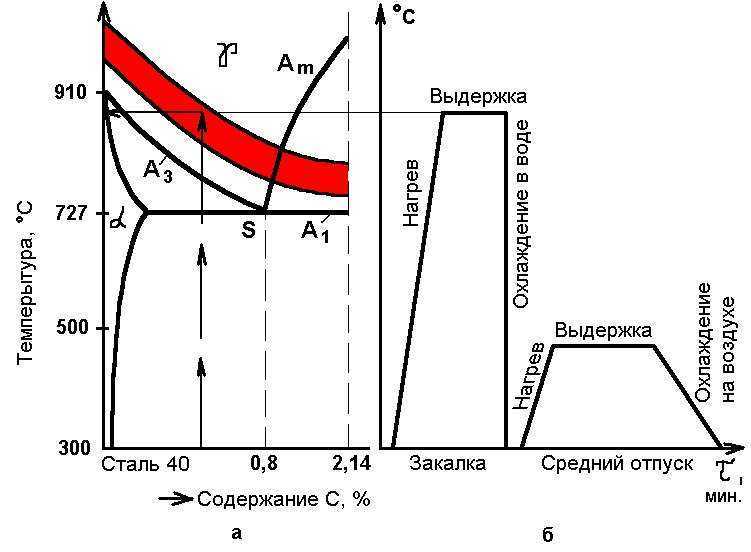

ЗАКАЛКА СТАЛИ

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов. Материал, подвергшийся закалке приобретает большую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение.

Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают на 30 — 50°C выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK, в этом случае сталь приобретает структуру аустенит и аустенит + цементит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки.

Неполная закалка, как правило, применяется для инструментальных сталей. Закалка снимается отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400 °C, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда (Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Этот этап носит название конвективного теплообмена.

Способы закалки

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали.

При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит. - Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

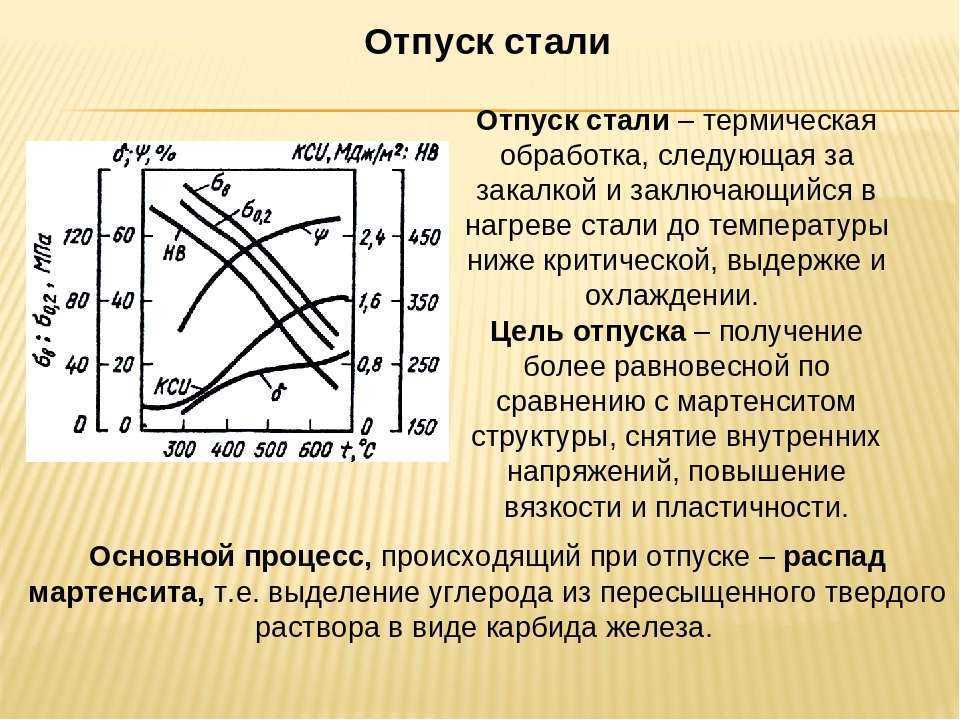

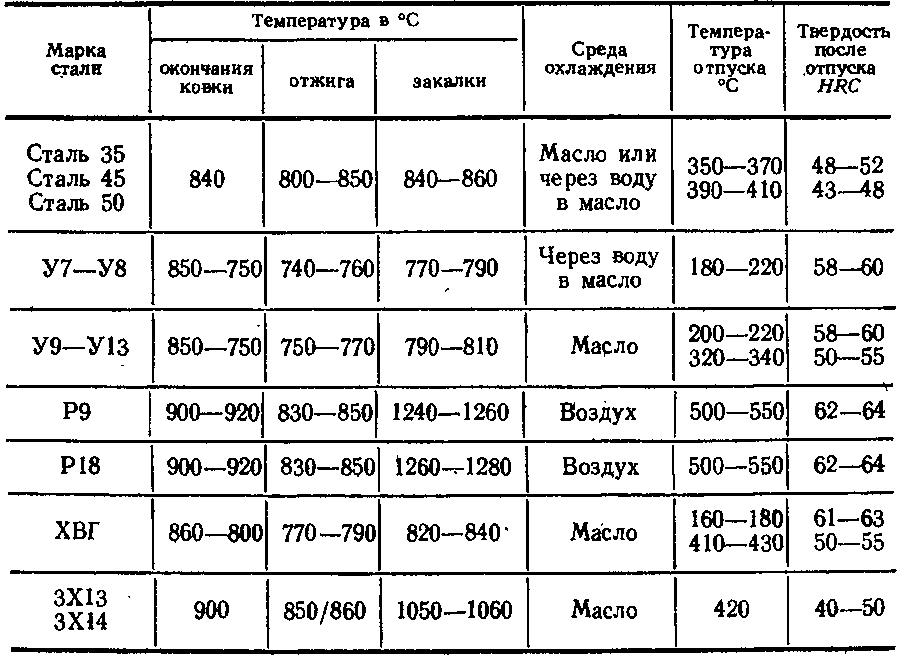

ОТПУСК СТАЛИ

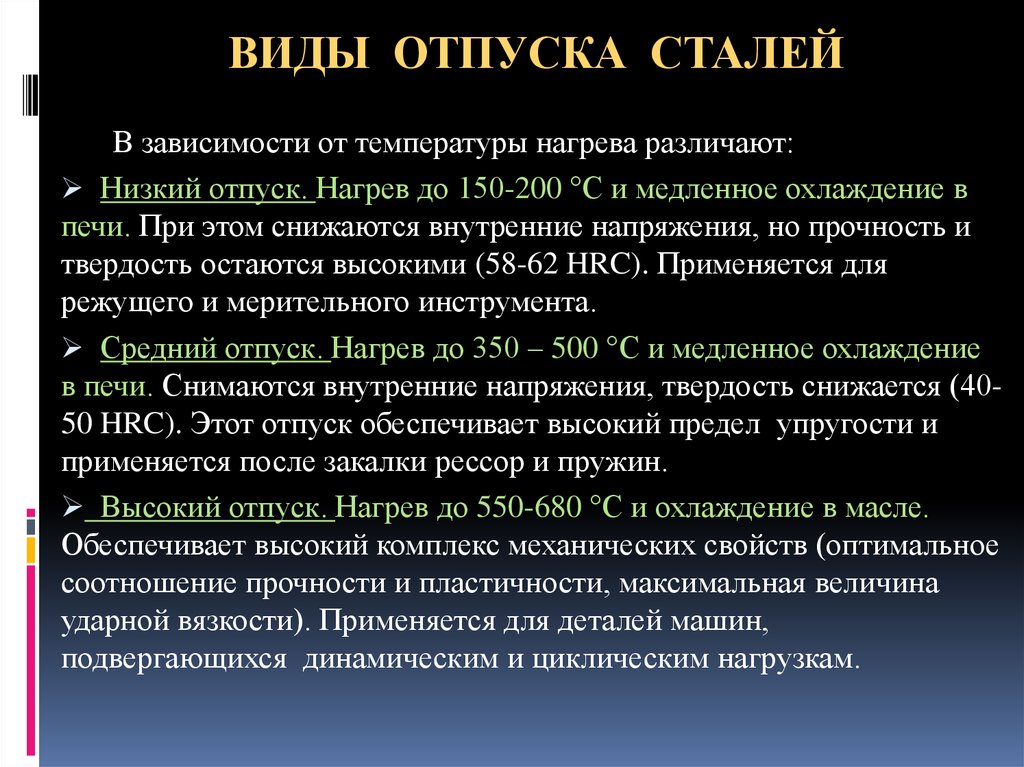

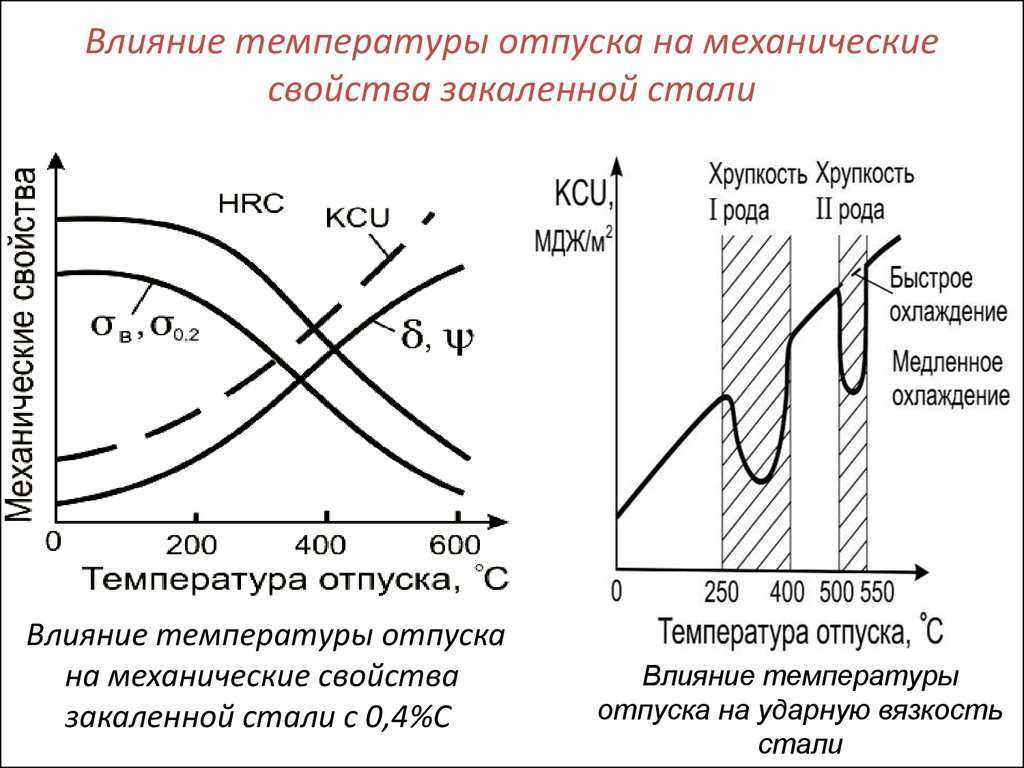

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение y и ударную вязкость а н, повышенное удлинение d и предел текучести s т по сравнению со сталью с пластинчатой структурой.

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска – устойчивую центрированную кубическую решетку альфа-железа.

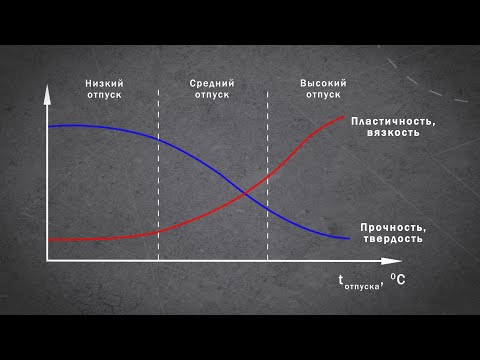

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости. Тонкая пленка окисдов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°C; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300°C) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях. Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330°C в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

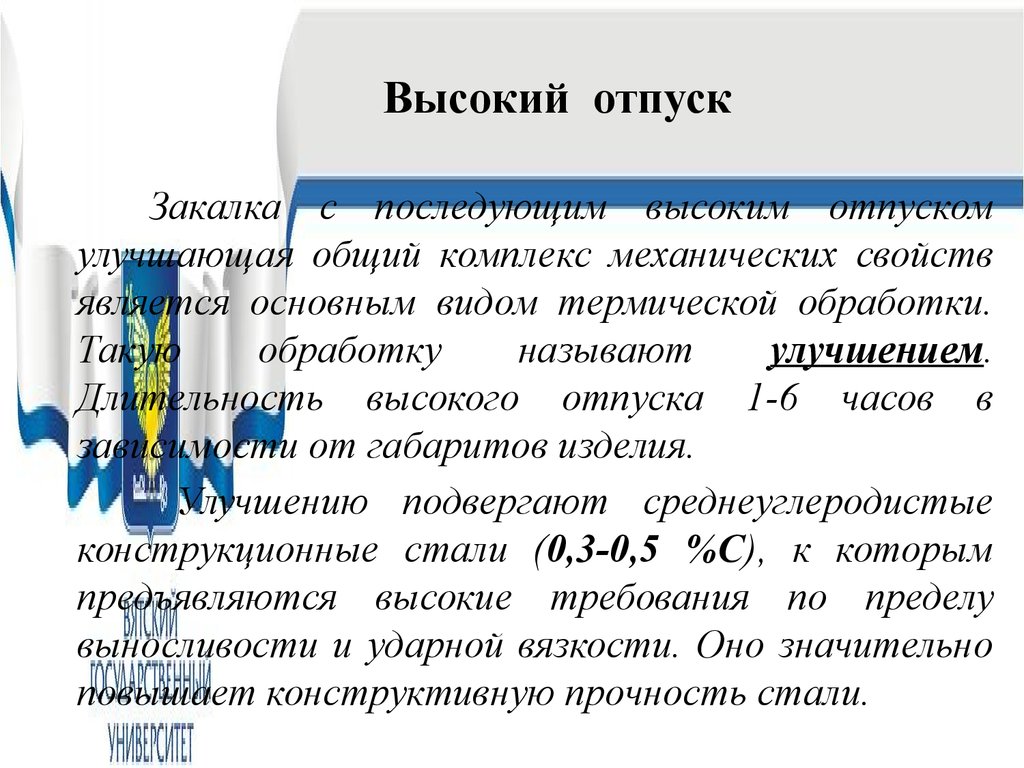

При среднем (нагрев в пределах 300-500°C) и высоком (500-700°C) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение таких показателей как прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит применяют для термической обработки кузнечным штампов, пружин, рессор, а высокий – для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°C), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°C), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

НОРМАЛИЗАЦИЯ СТАЛИ

Нормализацией называют такой вид термической обработки, когда сталь нагревают на 30 — 50°C выше верхних критических температур Асз или Аст и после выдержки при этих температурах охлаждают на спокойном воздухе. Таким образом, от отжига нормализация отличается более быстрым охлаждением изделия (примерно в 2 раза).

Нормализация является более дешевой операцией, чем отжиг, так как печи используются только для нагрева и выдержки изделия при температуре нагрева, а охлаждение производится вне печи. Кроме того, нормализация ускоряет процесс термической обработки. Таким образом, отжиг выгодно заменять нормализацией. Однако это не всегда возможно, так как у некоторых сталей твердость после нормализации возрастает более значительно, чем при отжиге. Малоуглеродистые стали рекомендуется подвергать нормализации, так как у них практически отсутствует разница в свойствах после отжига и нормализации.

Однако это не всегда возможно, так как у некоторых сталей твердость после нормализации возрастает более значительно, чем при отжиге. Малоуглеродистые стали рекомендуется подвергать нормализации, так как у них практически отсутствует разница в свойствах после отжига и нормализации.

Стали, содержащие свыше 0,4% углерода, после нормализации получают повышенную твердость. Такие стали лучше отжигать. На практике и такие стали часто подвергают нормализации вместо отжига, а затем высокому отпуску при температурах 650 — 700°C для уменьшения твердости. Нормализацию применяют для получения мелкозернистой структуры в отливках и поковках, для устранения внутренних напряжений и наклепа, для подготовки структуры стали к закалке.

Для некоторых изделий нормализация является не предварительной, а окончательной операцией термической обработки. В этом случае после нормализации изделия подвергают высокому отпуску для снятия внутренних напряжений, образовавшихся при охлаждении изделия на воздухе.

Термическая обработка ✔ стали ✔ металлов ✔ виды ✔ свойства.

Что такое термообработка и зачем она нужна?

Термическая обработка (термообработка, ТО) — процесс тепловой обработки изделий из металлов и сплавов с целью изменения их структуры и свойств в заданном направлении, заключающийся в нагреве с заданной скоростью до определенной температуры, выдержке в течение определённого времени и последующем охлаждении с заданной скоростью до более низкой температуры.

Задача термообработки — путем нагрева и охлаждения вызвать необратимое изменение свойств вследствие необратимого изменения структуры. Термообработка является одним из важнейших этапов технологического процесса производства металлических изделий. Это одна из самых ответственных и, несмотря на кажущуюся простоту, одна из самых сложных и браконосных операций при изготовлении металлической продукции.

Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др. ) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

Без термообработки невозможно обеспечить достижение надлежащих эксплуатационных характеристик — достаточно сказать, что стандартная для большинства инструментов термообработка (закалка с низким отпуском) повышает твердость и прочность изделий в 3-4 раза!

Еще сложнее обстоит дело с износостойкостью: даже детали, термообработанные по разным режимам на одинаковую твердость и прочность, могут различаться по износостойкости в 1,5-3 раза из-за различий в микроструктуре (по этой причине для ответственных деталей в чертежах оговариваются требования не только к механическим свойствам, но и к микроструктуре).

По указанным причинам термообработка является важнейшим процессом при изготовлении ответственных металлических изделий.

Основные типы термообработки

Термическая обработка подразделяется на три основных типа: собственно термическую (ТО), химико-термическую (ХТО) и деформационно-термическую.

- Собственно термическая обработка предусматривает только температурно-временное воздействие на металл или сплав.

- В том случае, когда при термообработке целенаправленно изменяется химический состав поверхностных слоев металла (сплава), то такая обработка называется химико-термической.

- А если наряду с термическим производится еще и деформационное воздействие, приводящее к в изменению структуры, то такая обработка называется деформационно-термической (её виды: термомеханическая — ТМО, механотермическая — МТО и др.). На рис. 1 приведена краткая классификационная схема основных видов термической обработки металлов и сплавов.

Виды и особенности собственно термической обработки

Собственно термическая обработка включает в себя следующие основные виды:

- Отжиг 1-го рода

- Отжиг 2-го рода

- Закалку с полиморфным превращением

- Закалку без полиморфного превращения

- Отпуск

- Старение

Их используют как для сталей, так и для цветных металлов и сплавов. Каждый из этих видов термообработки подразделяют на разновидности, специфические для различных сплавов.

Каждый из этих видов термообработки подразделяют на разновидности, специфические для различных сплавов.

Особенности отжига I рода

Отжиг I рода — нагрев до определённой температуры металла или сплава, находящегося в нестабильном состоянии в результате предшествовавшей обработки, с целью приведения его в более стабильное состояние — например, для гомогенизации, снятия внутренних напряжений, рекристаллизации.

Основные его подвиды: гомогенизирующий отжиг, релаксационный отжиг (он же — отжиг для снятия внутренних напряжений), дорекристаллизационный отжиг, рекристаллизационный отжиг.

В ООО «Технопарк Импульс» из указанных подвидов применяется главным образом релаксационный отжиг I рода с целью снятия напряжений после электросварки и после некоторых операций механической обработки (шлифовки, полировки) — этот вид отжига.

Особенности отжига II рода

Отжиг II рода (или фазовая перекристаллизация) — нагрев выше температуры полиморфного превращения с последующим непрерывным (неизотермическим) или ступенчатым (изотермическим) охлаждением для получения стабильного структурного состояния сплава.

Обязательным условием неизотермического отжига является достаточно медленное охлаждение, тогда как при изотермическом отжиге это условие необязательно.

Напротив, в ряде случаев рекомендовано максимально быстрое охлаждение металла до температуры изотермической выдержки (например, такой вид отжига, как патентирование, предусматривает максимально быстрое охлаждение до температуры, при которой скорость полиморфного превращения максимальна, с последующей изотермической выдержкой при данной температуре).

Разновидностью полного неизотермического отжига II рода является нормализация (охлаждение на спокойном воздухе). В ООО «Технопарк Импульс» для ответственных изделий из доэвтектоидных сталей в качестве предварительной термообработки (перед последующей закалкой) применяется преимущественно изотермический отжиг (либо нормализация с последующим высоким отпуском, которая приводит к получению почти такой же структуры), а для ответственных изделий из заэвтектоидных сталей — сфероидизирующий отжиг.

Для менее ответственных изделий из доэвтектоидных сталей применяется преимущественно неизотермический отжиг (преимущественно с целью улучшения обрабатываемости при последующей механической обработке).

Особенности закалки с полиморфным превращением

Закалка с полиморфным превращением — нагрев выше температуры поли¬морфного превращения с последующим достаточно быстрым охлаждением для получения структурно-неустойчивого состояния (в ряде случаев — фиксации устойчивого высокотемпературного состояния).

Закалка с полиморфным превращением применяется для подавляющего большинства марок стали. В результате закалки происходят т.н. мартенситное и/или бейнитное превращения.

Мартенситное превращение (МП) — полиморфное превращение, при котором структурный переход высокотемпературной фазы с гранецентрированной кубической (ГЦК) решеткой (аустенита) в низкотемпературную фазу с объемноцентрированной кубической (ОЦК) решёткой (мартенсит) происходит путём их упорядоченного перемещения, причем относительные смещения соседних атомов малы по сравнению с межатомным расстоянием.

Мартенситное превращение протекает в определённом интервале температур, зависящем преимущественно от состава стали или сплава (температура начала мартенситного превращения обозначается как МН, а температура конца мартенситного превращения — как МК).

Бейнитное (промежуточное) превращение (БП) — полиморфное превращение, протекающее выше температуры начала мартенситного превращения МН, при котором изменение взаимного расположения атомов кристалла из ГЦК-фазы в ОЦК-фазу (бейнит) происходит посредством преобразования сдвига.

Бейнит, при сопоставимых с мартенситом твердости и прочности, обладает гораздо более высокой ударной вязкостью, поэтому для многих изделий, где требуется сочетание высоких прочности и пластичности, получение данной структуры является предпочтительным.

До недавнего времени о мартенситном и бейнитном превращениях говорили только применительно к сталям, однако в последние десятилетия обнаружено существование мартенситного превращения в некоторых сплавах на основе титана, никеля и др. цветных металлов.

цветных металлов.

Виды закалки с полиморфным превращением

В промышленности применяются следующие виды закалки с полиморфным превращением:

- Закалка с непрерывным охлаждением в одной среде (воде, водных растворах полимеров либо неорганических солей, в масле).

Это самый простой и распространённый вид закалки, но он часто сопряжен либо с получением пониженных механических свойств (как правило, при закалке в масле или растворах полимеров), либо с повышенными значениями закалочных деформаций и риском образования закалочных трещин (как правило, при закалке в воде и водных растворах неорганических солей).По этой причине в ООО «Технопарк Импульс», как правило, применяется только непрерывная закалка в масле и реже — в растворах полимеров, причем преимущественно для изделий небольшого сечения.

- Прерывистая закалка (закалка в двух средах) с быстрым охлаждением (в воде) до температур выше МН и последующим более медленным охлаждением (в масле или на воздухе) в интервале МН — МК.

Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» прерывистая закалка (через воду в масло) как правило, применяется только для изделий сравнительно простой формы, причём время выдержки в каждой из сред высчитывается для каждого изделия индивидуально и использованием специализированной программы. - Закалка с самоотпуском заключается в том, что изделие погружается в закалочную среду на ограниченное время с таким расчётом, чтобы температура поверхности была существенно ниже МН, а температура сердцевины — выше МН, за счёт чего после извлечения изделия из закалочного бака произошло выравнивание температуры по сечению изделия, приводящее к самоотпуску поверхностных слоёв изделия.

Данный способ закалки резко снижает закалочные напряжения и тем самым уменьшает значения закалочных деформаций и риск образования закалочных трещин. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка с самоотпуском (с охлаждением в растворе полимера) как правило, применяется только для изделий сравнительно простой формы, причём время выдержки в каждой из сред высчитывается для каждого изделия индивидуально и использованием специализированной программы, а температура самоотпуска контролируется пирометром, и в случае превышения заданной температуры изделие повторно погружается в закалочный бак (при этом закалка через воду в масло преимущественно применяется для изделий среднего размера, а закалка с самоотпуском — для крупногабаритных изделий).

- Закалка купанием отличается от закалки с самоотпуском тем, что изделие погружается в закалочную среду на ограниченное время и затем выносится на воздух для выравнивания температуры по сечению не один раз, а неоднократно. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка купанием, применяется только для крупногабаритных и ответственных изделий, для которых особенно велик риск образования закалочных трещин, причём контроль температуры изделия с помощью пирометра проводится при каждом вынимании изделии из закалочного бака.

- Ступенчатая закалка с охлаждением в горячей среде с температурой немного выше МН (как правило, расплаве селитры либо щелочи) с кратковременной (во избежание бейнитного превращения аустенита) выдержкой для выравнивания температуры по сечению и последующим охлаждением на воздухе.

Данный способ закалки обеспечивает минимизацию закалочных деформаций и уменьшение внутренних напряжений почти до нуля, но применяется в ООО «Технопарк Импульс» только для изделий небольшого размера либо из сталей высокой прокаливаемости, поскольку скорость охлаждения в расплаве селитры не выше, чем в масле.

- Изотермическая закалка проводится по той же схеме, что и ступенчатая — с единственным различием, что выдержка в горячей среде проводится значительно дольше для обеспечения бейнитного превращения аустенита.

- Q-M-B закалка (двухступенчатая мартенситно-бейнитная) проводится по той же схеме, что и изотермическая — с тем отличием, что охлаждение производится в горячей среде с температурой на 10.

..90 оС ниже МН с целью образования в структуре изделия 15…50 % мартенсита, а затем переносится в горячую среду с температурой немного выше МН для обеспечения бейнитного превращения остаточного аустенита.

..90 оС ниже МН с целью образования в структуре изделия 15…50 % мартенсита, а затем переносится в горячую среду с температурой немного выше МН для обеспечения бейнитного превращения остаточного аустенита.Во многих случаях данная структура изделия является оптимальной, однако ввиду технической сложности (необходимости наличия двух закалочных ванн с разной температурой) данный способ закалки применяется только для самых ответственных изделий.

- Q-n-P закалка (закалка с перераспределением углерода) проводится по той же схеме, что и Q-M-B закалка — с тем отличием, что охлаждение производится в горячей среде с температурой на 80…120 оС ниже МН с целью образования в структуре изделия 75…80 % мартенсита.

Затем процесс переносится в отпускную печь с температурой немного выше МН для обеспечения перераспределения углерода (из мартенсита в остаточный аустенит) и стабилизации остаточного аустенита и выдерживается в течение непродолжительного времени (5…30 минут).

Важным преимуществом перед Q-M-B закалкой является возможность применения вместо расплавленной селитры горячего масла, а также существенное сокращение длительности производственного цикла.

Перераспределение углерода при выдержке в отпускной печи обеспечивается только для кремнистых сталей, поэтому в ООО «Технопарк Импульс» Q-n-P закалка применяется ограниченно (только для изделий из сталей 30ХГСА, 6ХС и т.п. марок).

- Закалка с обработкой холодом (криогенная обработка) заключается в том, что после охлаждения стали до комнатной температуры производится ее дополнительное охлаждение до температур ниже 0 °С (по возможности — ниже МК).

Данный способ термообработки применяется для высокоуглеродистых и/или высоколегированных сталей, у которых точка МК лежит значительно ниже нуля, с целью максимально полного превращения остаточного аустенита.В ООО «Технопарк Импульс» закалка с обработкой холодом (в жидком азоте либо смеси спирта с твердой углекислотой) применяется ограниченно (только для изделий из инструментальных сталей типа ХВГ и ШХ15, а также для особо ответственных цементированных изделий).

Различия между закалкой и отжигом

Принципиальное различие между закалкой и отжигом заключается в том, что для фиксации структурно-неустойчивого состояния охлаждение при закалке должно осуществляться со скоростью больше критической.

Критическая скорость закалки — минимальная скорость охлаждения, при которой подавляются диффузионные превращения, и аустенит превращается в мартенсит. Критическая скорость закалки зависит прежде всего от химического состава сплава и, в определенной степени, от температуры закалки.

Для некоторых высоколегированных сталей (например, быстрорежущих или цементированных) критическая скорость столь мала, что закалка протекает даже при охлаждении на спокойном воздухе — и в этом случае процесс именуется не нормализацией (которая является разновидностью отжига), а воздушной закалкой.

Отпуск в термообработке: особенности и виды

Отпуск — нагрев закаленного (с полиморфным превращением) сплава до температуры не выше точки полиморфного превращения для получения более термически стабильного состояния.

После закалки сталь приобретает структуру, состоящую из мартенсита и остаточного аустенита (в ряде случаев — также бейнита), которые являются неравновесными фазами и при последующем нагреве претерпевают превращения. Кроме того, в закаленных заэвтектоидных сталях присутствует вторичный цементит, который не испытывает превращений.

Кроме того, в закаленных заэвтектоидных сталях присутствует вторичный цементит, который не испытывает превращений.

В термообработке выделяют три вида отпуска.

Низкий отпуск

Так называется процесс нагрева закаленной стали до 150 — 350 °С, при котором происходит выделение углерода из мартенсита (образование мартенсита отпуска), образование карбидной фазы (ε-карбида и/или цементита), превращение остаточного аустенита в нижний бейнит и частичное снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой твёрдости и прочности (в ООО «Технопарк Импульс» он применяется главным образом для пик и бойков).

Средний отпуск

Это процесс нагрева закаленной стали до 350 — 500 °С, в результате которого происходит распад мартенсита на феррито-цементитную смесь (троостит отпуска) и более глубокое снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой прочности и упругости при наличии умеренной пластичности (в ООО «Технопарк Импульс» он применяется главным образом для пальцев, стяжек и т. п. крепежа с классом прочности 10.9 и 12.9).

п. крепежа с классом прочности 10.9 и 12.9).

Высокий отпуск

Этот процесс подразумевает нагрев закаленной стали до 500 — 700 °С, который сопровождается распадом мартенсита на феррито-цементитную смесь (сорбит отпуска), дисперсионным твердением сталей, практичеки полным снятием внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется наличие высокой пластичности и ударной вязкости при сохранении сравнительно высокой прочности (в ООО «Технопарк Импульс» он применяется главным образом для втулок, гильз и крепежа с классом прочности 8.8 и 9.8).

Особенности закалки без полиморфного превращения

Закалка без полиморфного превращения — нагрев до температур, вызывающих структурные изменения (чаще всего для растворения избыточной фазы) с последующим быстрым охлаждением для получения структурно-неустойчивого состояния — пересыщенного твердого раствора.

Закалка без полиморфного превращения применяется преимущественно для сплавов цветных металлов (алюминиевых, медных, никелевых, титановых и др. ) и лишь для немногих марок стали (преимущественно аустенитных — нержавеющих хромоникелевых типа Х18Н8 и износостойких высокомарганцевых типа 110Г13). В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

) и лишь для немногих марок стали (преимущественно аустенитных — нержавеющих хромоникелевых типа Х18Н8 и износостойких высокомарганцевых типа 110Г13). В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

Старение в термообработке: что это и для чего?

Старение — нагрев или длительная выдержка при комнатной температуре — т.н. естественное старение, вызывающий превращения в закаленном без полиморфного превращения сплаве с целью либо упрочнения сплавов (за счёт дисперсионного твердения), либо разупрочнения (за счёт приближения сплава к более равновесному состоянию.

В ООО «Технопарк Импульс» такой способ применяется главным образом для изделий из медных и алюминиевых сплавов.

Что такое химико-термическая обработка?

Химико-термическая обработка (ХТО) заключается в сочетании термического и химического воздействия с целью изменения химического состава, структуры и свойств поверхностного слоя изделия.

Она включает диффузионное насыщение неметаллами (углеродом, азотом, бором, серой, кремнием и кислородом), диффузионное насыщение металлами (диффузионная металлизация — алюминием, хромом, бериллием, титаном, цинком, медью и др.), диффузионное удаление примесей (углерода, кислорода, водорода).

Диффузионное насыщение классифицируется по насыщающему элементу — углероду (цементация), азоту (азотирование), бору (борирование) и т.п. В ряде случаев применяется одновременное насыщение несколькими элементами (например, хромоалитирование — насыщение хромом и алюминием, цианирование и нитроцементация — насыщение углеродом и азотом). ХТО может применяться как окончательная или как предварительная операция перед последующей упрочняющей термической обработкой.

Как правило, скорость диффузии неметаллов существенно выше, чем металлов, поэтому в тех случаях, когда требуется получение достаточно толстых диффузионных слоёв, обычно используется насыщение неметаллами. По этой причине В ООО «Технопарк Импульс» применяются, главным образом, наиболее распространенные из методов ХТО — цементация, нитроцементация, азотирование и карбонитрация. Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

Деформационно-термическая обработка: особенности и виды

Разные виды деформационно-термической обработки разделяются в за-висимости от характера фазовых превращений и способа деформации, причем существенное значение имеет, до или после деформации происходит превращение, а также выше или ниже температуры рекристаллизации производилась деформация.

Если фазовое превращение происходит до деформации, такой вид обработки именуется механотермической обработкой (МТО). Одним из наиболее распространённых видов МТО является холодное волочение проволоки после патентирования. В ООО «Технопарк Импульс» из методов МТО применяется преимущественно алмазное выглаживание.

Если же превращение происходит во время или после деформации, такой вид обработки именуется термомеханической обработкой (ТМО). В зависимости от температуры деформации, различают высокотемпературную ТМО (ВТМО), при которой деформация производится выше температуры полиморфного превращения, и низкотемпературную ТМО (НТМО).

При этом деформация производится ниже температуры полиморфного превращения, но выше температуры мартенситного превращения. В ООО «Технопарк Импульс» ТМО не применяется, поэтому нет смысла останавливаться на нем более подробно.

Вы можете задать специалистам компании Технопарк «Импульс» любой интересующий вас вопрос

Термическая обработка сталей и сплавов

ООО «Асбестовский ремонтно-машиностроиетльный завод» оказывает широкий перечень услуг по термической обработке сталей и сплавов.

Под термической обработкой понимают процессы, при которых путем теплового воздействия изменяют структуру металлов и сплавов.

Между структурой и многими свойствами материала существует закономерная связь. Использование термической обработки позволяет в широких пределах изменять механические, физико-химические и технологические свойства металлов и сплавов. В технологическом процессе изготовления деталей машин термическая обработка может быть как промежуточной операцией, которая подготавливает структуру и улучшает технологические свойства для последующих операций, например обработки давлением или резанием, так и окончательной ступенью, когда формируются требуемые структура и комплекс свойств.

Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты.

Виды термообработки

- Термическая термообработка

- Отжиг

- Нормализация

- Закалка

- Отпуск

- Улучшение

- Горячий съем/посадка узлов и деталей

- Поверхностная закалка ТВЧ

- Поверхностная плазменная закалка

- Цементация

- Термомеханическая обработка металла

Контроль качества проведенной термообработки осуществляет центральная заводская лаборатория..

Термическая термообработка металла:

Отжиг

При отжиге изделия нагревают выше критических температур и медленно охлаждают вместе с печью, в результате чего образуется более равновесная структура. Назначение — снижение твердости, снятие напряжений, получение равновесной структуры, улучшение обрабатываемости, устранение наклепа и обеспечение диффузионных процессов с целью наиболее полного выравнивания химической неоднородности.

Нормализация

Нормализация отличается от отжига тем, что изделия охлаждаются на воздухе. При этом структура получается более мелкозернистой.

Нормализация применяется для исправления структуры перегрева стали, снятия внутренних напряжений, разрушения карбидной сетки, улучшения обрабатываемости конструкционных малоуглеродистых и низколегированных сталей и как предварительная операция для увеличения глубины прокаливаемости углеродистых инструментальных сталей.

Закалка

Закалка – термическая обработка, целью которой является улучшение механических свойств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением. Закалка стали позволяет придать недорогим сортам металла высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий и повышается прибыльность налаженного производства.

Отпуск

Отпуск применяют для уменьшения или полного снятия напряжений, уменьшения твердости закаленной стали и увеличения пластичности.

Улучшение

Улучшением называется процесс термической обработки, заключающийся в закалке стали с последующим высоким отпуском. Улучшение применяется для измельчения структуры, а также для получения наилучшего сочетания прочности и вязкости конструкционной стали, главным образом легированной.

Насаживание/съем деталей в горячем состоянии

Насаживание деталей в горячем состоянии производится путем нагрева до определенной температуры детали с отверстием. При этом отверстие в диаметре увеличивается, и посадка осуществляется без давления, свободно.

Поверхностная закалка ТВЧ

Многие детали машин, приборов и станков работают в условиях постоянного трения и испытывают различные нагрузки (ударные, сжимающие, растягивающие, изгибающие, крутящие, и контактные). Таким деталям необходима высокая твердость поверхностного слоя и вязкая сердцевина, что возможно достичь посредством поверхностного упрочнения деталей.

Закалка токами высокой частоты имеет достаточно высокую гибкость применения благодаря ряду изменяемых параметров и возможности индивидуального подхода к каждой детали, что позволяет получать необходимую твердость и глубину закаленного слоя.

Детали, подвергнутые закалке ТВЧ, при правильном выборе стали и режимов термической обработки обладают высокой статической и усталостной прочностью, высокой износостойкостью и контактной прочностью и малой чувствительностью к концентраторам напряжений.

Во многих случаях поверхностная индукционная закалка может с успехом применяться вместо цементации либо сквозной закалки и отпуска, позволяя получить не только более высокую прочность и долговечность изделий, но и значительную экономию, снижение стоимости стали и термической обработки.

Поверхностная плазменная закалка

Сущность плазменной закалки состоит в высокоскоростном нагреве потоком плазмы поверхностного слоя металла и быстром его охлаждении в результате передачи тепла в глубинные слои материала детали.

Цель плазменной закалки — изготовление деталей и инструмента с упрочненным поверхностным слоем толщиной до нескольких миллиметров при неизменном общем химическом составе материала и сохранении во внутренних слоях первоначальных свойств исходного металла.

Материалы, подвергаемые плазменной закалке — инструментальные стали, чугуны, твердые сплавы, цементированные и нитроцементированные стали, цветные сплавы и другие материалы.

Эффект от плазменной закалки определяется повышением эксплуатационных свойств детали, благодаря изменению физико-механических характеристик поверхностного слоя, вследствие образования специфической структуры и фазового состава металла с высокой твердостью и дисперсностью, а также получения на поверхности сжимающих остаточных напряжений.

Цементация

Данный вид химико-термической обработки сочетает тепловое воздействие с насыщением поверхностного слоя изделия углеродом. Цементированные изделия после закалки приобретают весьма высокую твердость поверхностного слоя, сохраняя вязкую сердцевину.

Термомеханическая обработка (ТМО)

ТМО – это совокупность операций пластической деформации и термической обработки, выполняемых в определенной последовательности. Известно, что дефекты кристаллического строения оказывают значительное влияние на формирование структуры при фазовых превращениях. Поэтому, создавая при пластической деформации повышенную плотность дефектов и определенное их распределение, можно в существенной мере воздействовать на структурообразование при термической обработке и целенаправленно изменять свойства.

Известно, что дефекты кристаллического строения оказывают значительное влияние на формирование структуры при фазовых превращениях. Поэтому, создавая при пластической деформации повышенную плотность дефектов и определенное их распределение, можно в существенной мере воздействовать на структурообразование при термической обработке и целенаправленно изменять свойства.

Оборудование для термообработки

Наш завод оснащен современным оборудованием для термообработки металлов. Мы можем производить термообработку крупногабаритных изделий при помощи газовых, электропечей, установки ТВЧ и установки плазменной закалки.

| Печь шахтная электрическая | Ø 1600 мм H 3000 Масса садки 6000 кг | Отжиг

Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение |

| Печь шахтная электрическая | Ø 1000 мм H 1000 Масса садки 1250 кг | Отжиг

Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение |

| Установка ТВЧ | Поверхностная закалка

Пайка | |

| Установка плазменной закалки | Поверхностная закалка крупногабаритных изделий | |

| Печь шахтная электрическая | Ø 1600 мм

H 3000 Масса садки 6000 кг | Отжиг Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение |

| Электропечь камерного типа | 950х450х450 Масса садки 125 кг | Отжиг

Нормализация Отпуск Цементация Искусственное старение Закалка Улучшение |

Газовая печь с выкатным подом. Лит. Цех. Лит. Цех. | 2450х4200х2060 Масса садки 25000 кг | Отжиг Нормализация Отпуск Горячий съем/посадка узлов и деталей Закалка Улучшение |

Жара и влажность — подходит для путешествий

Введение

Жаркий, солнечный и тропический климат может подвергать путешественников резким изменениям температуры и/или влажности, что может неблагоприятно сказаться на их здоровье. Воздействие высоких температур может привести к потере жидкости и солей. Тепловые расстройства могут быть незначительными, например:

- потница

- обморок

- отек кистей, стоп или голеней

- мышечные спазмы.

Более серьезные расстройства включают:

- тепловое истощение

- тепловой удар

- низкий уровень натрия в крови (гипонатриемия) в результате перенапряжения или физических упражнений.

Тепловое истощение и тепловой удар являются связанными состояниями, которые могут привести к серьезным последствиям, если их не лечить быстро.

Факторы риска

Регулирование температуры осуществляется кожей и кровообращением. Когда тело перегревается, кровь направляется от центра тела за счет расслабления кровеносных сосудов, что вызывает потоотделение и охлаждение.

- Быстрое обезвоживание может произойти в жарких сухих условиях.

- Влажность может снизить скорость испарения пота, что затрудняет регулирование температуры тела.

- Пожилые люди, младенцы и дети, а также люди с ранее существовавшими заболеваниями могут быть более восприимчивы к тепловым расстройствам.

- Те, кто занимается тяжелой физической деятельностью, например, спортсмены, туристы и военнослужащие, подвергаются большему риску серьезных тепловых расстройств.

Снижение рисков

Адаптация к жаре требует времени; вы можете предпринять несколько простых шагов, чтобы снизить риск заболеваний, связанных с жарой:

- ограничьте физические нагрузки до тех пор, пока вы не акклиматизируетесь, большинство путешественников адаптируются к более высоким температурам примерно через 10 дней

- поддерживать адекватную гидратацию; потребление жидкости можно дополнить небольшим (но не чрезмерным) количеством соли, добавляемой в еду или питье, при условии отсутствия ранее существовавших медицинских противопоказаний

- если моча становится темной, необходимо увеличить потребление жидкости – это хороший показатель состояния гидратации

- одежда должна быть легкой и воздушной, избегайте ношения темной или облегающей одежды

- Ручной персональный вентилятор может оказаться бесценным, когда невозможно избежать перегрева.

- избегать воздействия тепла в самое жаркое время дня, обычно с 11:00 до 15:00

- используйте кондиционер и тень, где это возможно.

Для получения дополнительной информации об управлении воздействием солнца см. памятку по безопасности на солнце.

Потница

Потница является обычным явлением в жарком и влажном климате, особенно у детей. Это вызвано перегрузкой потовых желез, что приводит к неприятному покалыванию, обычно поражающему шею, грудь и спину. Это может сопровождаться сыпью и волдырями.

- Регулярный душ и купание могут помочь.

- Применение лосьона с каламином может облегчить зуд.

- Может помочь ношение легкой свободной одежды.

- При стойком течении можно принять антигистаминный препарат.

- В некоторых случаях можно использовать гидрокортизоновый крем.

Обморок

Внезапный обморок в жару может произойти, если путешественники не акклиматизировались. Обморок происходит, когда кровеносные сосуды расслабляются, чтобы увеличить кровообращение и излучать тепло от кожи. Это также приводит к снижению артериального давления и уменьшению кровоснабжения мозга.

Обморок происходит, когда кровеносные сосуды расслабляются, чтобы увеличить кровообращение и излучать тепло от кожи. Это также приводит к снижению артериального давления и уменьшению кровоснабжения мозга.

- Сознание должно быстро вернуться, как только человек ляжет горизонтально.

- Пероральные жидкости, облегчение от жары и отдых обычно достаточны для лечения неосложненного обморока, связанного с жарой.

Отек рук и ног

Легкий отек ног и рук может возникнуть при первом воздействии жаркой погоды. Этот эффект чаще встречается у женщин. Отек возникает, когда увеличивается приток крови к коже , что также излучает тепло; жидкость выходит из кровеносных сосудов в ткани, вызывая отек.

- Отек, связанный с жарой, должен исчезнуть спонтанно во время акклиматизации, его нельзя лечить водными таблетками, которые могут вызвать обезвоживание и замедлить акклиматизацию.

Судороги

Судороги, связанные с жарой, представляют собой болезненные мышечные сокращения, которые обычно начинаются через час или более после тренировки, часто вовлекая сильно нагруженные мышцы икр, бедер и живота.

- Растяжка, отдых и растворы для пероральной регидратации могут облегчить симптомы.

Тепловое истощение и тепловой удар

Симптомы теплового истощения включают температуру >38°C, учащенное дыхание и пульс, головокружение, головную боль и спутанность сознания. Лечение включает:

- перемещение в прохладное место

- охлаждение кожи путем обрызгивания лица и тела водяным спреем или обтирания губкой и/или использования охлаждающих компрессов

- с помощью вентилятора.

- регидратация водой и другими жидкостями — обратите внимание, что соли также часто нуждаются в замене, поэтому одной воды не всегда достаточно; Доступны пакетики для регидратации, но можно приготовить простой раствор для регидратации, используя, например, соду, соль и сок лайма.

Тепловой удар считается более серьезным, если симптомы перегрева не устраняются описанными выше методами. Если через 30 минут применения вышеуказанных методов температура не снизилась, необходима срочная медицинская помощь. Могут потребоваться другие дополнительные меры охлаждения в условиях стационара, такие как регидратация с использованием внутривенных жидкостей и использование пакетов со льдом.

Могут потребоваться другие дополнительные меры охлаждения в условиях стационара, такие как регидратация с использованием внутривенных жидкостей и использование пакетов со льдом.

Теплового удара можно избежать при тщательном планировании.

- Тепловой удар считается более серьезным, если симптомы перегрева не устраняются описанными выше методами.

- Требуется срочная медицинская помощь, обычно с регидратацией с использованием внутривенных жидкостей.

- Могут потребоваться другие дополнительные меры охлаждения, такие как использование пакетов со льдом для снижения температуры тела, но их следует использовать только под руководством специалиста.

Гипонатриемия, связанная с физической нагрузкой

Низкий уровень натрия в крови (гипонатриемия) в основном возникает у тех, кто занимается физической нагрузкой, из-за потери натрия через потоотделение и восполнение жидкости чрезмерным количеством простой воды.

- Симптомы могут быть нечеткими; спутанность сознания, усталость, мышечная слабость, головная боль и тошнота.

- Поздние симптомы могут включать дезориентацию, возбуждение, судороги и кому.

- Если симптомы тяжелые, это считается неотложной медицинской помощью, и следует обратиться за неотложной медицинской помощью с госпитализацией.

вернуться к началу

Термическая обработка от клопов дома или в отеле

Лето в самом разгаре, а это значит, что многие из нас путешествуют. Это также означает, что многие из нас останавливаются в отелях и спят на чужих кроватях. С этим приходит страх для многих путешественников: постельные клопы.

Первые упоминания о постельных клопах относятся к 11 веку, а с 1500-х годов они стали основным вредителем. Многие считают, что постельные клопы поражают только тех, кто плохо следит за гигиеной, но на самом деле даже самые чистые отели и дома могут быть заражены постельными клопами. Постельных клопов из рода Cimex привлекают места с высокой плотностью населения, и они любят прятаться в темных, компактных местах. Это означает, что путешественники часто перевозят их в багаже, находят в швах матрасов отелей или даже в трещинах стен.

Это означает, что путешественники часто перевозят их в багаже, находят в швах матрасов отелей или даже в трещинах стен.

Хотя постельные клопы — неприятный факт в путешествии, есть способы их избежать, а также способы избавиться от них — безопасно и эффективно.

Обнаружение постельных клопов во время отпуска

Есть несколько советов и приемов, которым следует следовать во время путешествий, чтобы вы могли обнаружить постельных клопов и не приносить домой ужасных вредителей в качестве сувенира.

Знай, что ты ищешь. Постельные клопы имеют размер от 1 до 7 мм и имеют цвет от светло-коричневого до красноватого с черными пятнами. Их движения кажутся муравьиными, и некоторые сообщают, что они издают запах, похожий на кориандр. Другие сообщают, что они пахнут испорченной малиной или марципаном (миндалем). Поэтому, даже если вы не видите клопов, вы можете почувствовать их запах.

Укусы обычно обнаруживаются на открытых участках кожи во время сна. Лицо, шея, руки и ноги очень уязвимы для укусов постельных клопов. Тем не менее, руки, ноги и спина также часто поражаются. Каждый по-разному реагирует на укусы постельных клопов. Некоторые укусы останутся совершенно незамеченными, а другие станут красными, приподнятыми и зудящими. В очень крайних случаях у укушенного человека могут появиться волдыри.

Лицо, шея, руки и ноги очень уязвимы для укусов постельных клопов. Тем не менее, руки, ноги и спина также часто поражаются. Каждый по-разному реагирует на укусы постельных клопов. Некоторые укусы останутся совершенно незамеченными, а другие станут красными, приподнятыми и зудящими. В очень крайних случаях у укушенного человека могут появиться волдыри.

Постельные клопы чаще всего прячутся вдоль щелей и труб в краях и углах матрасов. Мы рекомендуем начинать с кроватей при поиске этих вредителей в вашем отеле, независимо от того, являетесь ли вы владельцем или гостем. Снимите постельное белье и простыни и внимательно осмотрите окантовку и швы матраса. Вам также может понадобиться поднять матрас и осмотреть пространство между матрасом и пружинным блоком, так как это отличное убежище для крошечных жуков. Фонарик может быть полезным инструментом в поиске постельных клопов.

Во многих отелях изголовья кроватей крепятся к стене. Шов между стеной и изголовьем — идеальное место для клопов, и его часто упускают из виду. Не забудьте тщательно проверить и здесь. Также проверьте ящики тумбочек, так как постельные клопы могут обходиться без еды до 70 дней! Это означает, что их не всегда можно найти на кровати или рядом с ней.

Не забудьте тщательно проверить и здесь. Также проверьте ящики тумбочек, так как постельные клопы могут обходиться без еды до 70 дней! Это означает, что их не всегда можно найти на кровати или рядом с ней.

Проверьте другую мягкую мебель и предметы мебели, с которыми соприкасается багаж попутчиков. Это означает диваны, стулья, подушки, раскладные диваны, шторы и багажные полки. Багажные полки часто забывают при поиске постельных клопов, но они часто являются одним из главных виновников, потому что постельные клопы попадают в багаж людей. Обязательно проверьте все закоулки и щели и используйте фонарик, если не видите.

Постельные клопы в одном номере отеля не означают наличие постельных клопов во всем отеле, но все равно вызывают беспокойство, если их обнаруживают.

Вы нашли зайца

Вы сделали все правильно в отпуске, чтобы убедиться, что вы не принесете домой клопов, и вы все равно нашли зайца? Или, может быть, вы владеете отелем Airbnb или являетесь управляющим недвижимостью и обнаружили постельных клопов в своем заведении. Что теперь?

Что теперь?

Термическая обработка — отличный способ уничтожить надоедливых незваных гостей! Термическая обработка является отличной альтернативой без химикатов и чрезвычайно эффективна как для локальной обработки, так и для обработки больших общих строений, таких как сетевой отель. Термическая обработка очень безвредна для окружающей среды и соответствует всем законам OSHA и законам об охране окружающей среды.

Постельные клопы ненавидят экстремальные температуры и погибают при температуре 45°C (113°F) или выше при воздействии на них в течение 90 или более минут. Если у вас есть заражение, лучший шанс исправить это через профессиональную компанию, предлагающую термическую обработку от постельных клопов и клещей. У профессионалов есть большие обогреватели с вентиляторами, которые равномерно распределяют тепло по всему помещению, обеспечивая надлежащую температуру, чтобы убить всех постельных клопов в комнате.

После обработки важно провести последнюю тщательную уборку помещения, чтобы удалить все экзоскелеты постельных клопов (мертвых клопов), которые могут остаться. Используйте щелевую насадку для пылесоса, чтобы пропылесосить вдоль труб матраса, вдоль плинтусов и стен, очистите ловушки для ворса и обязательно очистите пылесос, когда закончите.

Используйте щелевую насадку для пылесоса, чтобы пропылесосить вдоль труб матраса, вдоль плинтусов и стен, очистите ловушки для ворса и обязательно очистите пылесос, когда закончите.

Доверие профессионалам Alliance-Environmental означает быстрый, эффективный, соответствующий требованиям OSHA и не содержащий химикатов способ удаления постельных клопов и клещей из жилых или коммерческих помещений. Свяжитесь с нами сегодня. Мы готовы и опираемся на многолетний опыт, чтобы помочь вам избавиться от этих надоедливых вредителей.

Связанные

Other Team Heat Posts

Просмотр категории

27 декабря 2021 г.

—

Alliance Environmental

ТСЖ и Руководство менеджера по плесени в многоквартирных домах

Наступила зима, и когда дело доходит до плесени, это означает одно: пора ей расти и распространяться. Поскольку плесень предпочитает места с высокой влажностью и влажностью, зима может стать проблемой, особенно для многоквартирных домов и многоквартирных домов, поскольку в этих помещениях сложнее регулировать возникающую конденсацию…

Узнать больше

20 декабря 2021 г.

Alliance Environmental

Опасность свинца в детских игрушках и дома

Защита семей от рисков для здоровья – это то, чем хотят заниматься все, и во многих домах по-прежнему существует риск отравления свинцом как для детей, так и для взрослых. Свинец был запрещен во многих бытовых товарах и детских игрушках, но это все еще проблема, которая может затронуть семьи. Праздничный сезон — это большое время…

Узнать больше

17 декабря 2021 г.

—

Alliance Environmental

Руководство по подготовке объектов к зиме

Когда мы думаем о подготовке к зиме, мы часто просто думаем о подготовке к более низким температурам, о том, чтобы трубы не лопнули и тому подобное. Но правильная подготовка к зиме — это больше, чем проверка труб. Речь идет о повышении эффективности отопления на ваших объектах, повышении безопасности и рабочих процессов, а также обеспечении комфорта и удовлетворенности жильцов во всем…

Подробнее

13 декабря 2021 г.

—

Alliance Environmental

Понимание рисков, связанных с асбестом во время зимнего ремонта

Праздничные и зимние сезоны — прекрасное время, чтобы собраться с семьей и друзьями, однако это также прекрасное время, чтобы сделать ремонт дома в свободное от работы время. Эти ремонтные работы часто бывают небольшими, но они все же могут быть сопряжены с риском, если работать в старом доме, который может содержать асбест.…

Узнать больше

26 октября 2021 г.

—

Alliance Environmental

Airtek Indoor Air Solutions, Mintie Service и Coast IAQ & Life Safety Services с 1 января 2022 года будут преобразованы в Alliance Indoor Air Quality (IAQ) & Life Safety Services

AZUSA, Калифорния, 26 октября 2021 г. /PRNewswire/ — Соучредители Alliance Environmental Джефф и Джо Маклин с гордостью представляют Alliance IAQ & Life Safety Services.

Узнать больше

21 октября 2021 г.

—

Alliance Environmental

Изменения в здоровье учащихся – связь может быть плесенью

Плесень, скрывающаяся внутри стен и потолков общественных зданий, особенно школ, встречается чаще, чем считалось ранее. Это связано с тем, что его часто трудно обнаружить, а регулирующие органы по охране труда и технике безопасности реагируют медленно.

Узнать больше

20 октября 2021 г.

—

Alliance Environmental

MINTIE предоставляет проверенное решение для борьбы с COVID во всем мире, поскольку Международная неделя профилактики инфекций подчеркивает неустанные усилия и храбрость всемирного сообщества по борьбе с инфекциями

AZUSA, Калифорния, 18 октября 2021 г. (GLOBE NEWSWIRE) — Всемирная отрасль здравоохранения отмечает Международную неделю профилактики инфекций, 17–23 октября, MINTIE LLC, новатор продуктов для здравоохранения третьего поколения и компания Alliance Environmental Group. , продолжает свои усилия по профилактике инфекций в борьбе с COVID-19 и дельта-вариантом.

, продолжает свои усилия по профилактике инфекций в борьбе с COVID-19 и дельта-вариантом.

Узнать больше

15 октября 2021 г.

—

Alliance Environmental

Alliance Environmental Group, LLC. Приобретение Thermatech Northwest Inc.

AZUSA, Калифорния, 13 октября 2021 г. /PRNewswire/ — Alliance Environmental Group, LLC рада объявить о приобретении Thermatech Northwest Inc. и продолжении расширения группы на Западном побережье.

Подробнее

14 октября 2021 г.

—

Alliance Environmental

Ремонт в доме, качество воздуха и раскрытие информации: что вам не говорят об асбесте в старых домах

Узнать больше

11 октября 2021 г.

—

Alliance Environmental

Лучшие профессиональные методы очистки при наличии загрязнения нелегальными наркотиками

Специалисты по очистке травм также могут заниматься очисткой после наркотиков и биологически опасных материалов. Вот некоторые из лучших практик и причины, по которым вам следует обращаться к профессионалам за помощью в таких ситуациях.

Узнать больше

Посмотреть категорию

BED BUGS TAMPA BAY — Доступная аренда термообработки во Флориде — BED BUGS TAMPA BAY

термообработка постельных клопов tampa

местоположения :

Нью-Порт-Ричи, Флорида | Тампа, Флорида | Санкт-Петербург, Флорида | Лейкленд, Флорида |

Только по предварительной записи. Точный адрес будет предоставлен после бронирования. Доступна доставка.

Точный адрес будет предоставлен после бронирования. Доступна доставка.

Тампа ~ Санкт-Петербург ~ Клируотер ~ Ларго ~ Парк Пинеллас ~ Палм-Харбор ~ Нью-Порт-Ричи ~ Спринг-Хилл ~ Чапел Уэсли ~ Брэндон ~ Лейкленд ~ Брадентон ~ Сарасота ~ Окала ~ Гейнсвилл

Уничтожьте постельных клопов самостоятельно, взяв напрокат доступное оборудование для термообработки, используемое профессионалами. ЭКОНОМЬТЕ БОЛЬШЕ!

быстро / доступно / просто / безопасно!

Проблемы с жуками в Тампе? Мы знаем это чувство! Уничтожение постельных клопов в Тампа-Бэй обычно очень дорого и требует много времени. В Bed Bugs Tampa Bay у нас есть решение! Сэкономьте 50-85% , взяв напрокат одну из наших недорогих, простых в использовании профессиональных систем термообработки, и ваши постельные клопы исчезнут через 24 часа или меньше! Стоимость дезинсекторов — это причина номер один, по которой люди не предпринимают немедленных действий при обнаружении постельных клопов. .. Наши полностью натуральные пакеты термообработки — это наиболее комплексные и доступные методы борьбы с постельными клопами, доступные на сегодняшний день. Относитесь к одной комнате по мере необходимости или ко всему дому по низкой фиксированной цене. Хотите, чтобы система поставлялась с личной консультацией по оборудованию на месте и многим другим? Выберите один из наших «Пакетов доставки DIY Plus» . Мы высококвалифицированные эксперты по постельным клопам, работающие в Тампе, Орландо, Сарасоте и по всей Флориде.

.. Наши полностью натуральные пакеты термообработки — это наиболее комплексные и доступные методы борьбы с постельными клопами, доступные на сегодняшний день. Относитесь к одной комнате по мере необходимости или ко всему дому по низкой фиксированной цене. Хотите, чтобы система поставлялась с личной консультацией по оборудованию на месте и многим другим? Выберите один из наших «Пакетов доставки DIY Plus» . Мы высококвалифицированные эксперты по постельным клопам, работающие в Тампе, Орландо, Сарасоте и по всей Флориде.

Термическая обработка постельных клопов Аренда от 199 долларов!

Учить больше | Сэкономь СУПЕР! |

Не стыдитесь Не позволяйте ЕМУ БЫТЬ ХУЖЕ ДЕЙСТВУЙТЕ СЕЙЧАС!

Звонок/текст: (727) 379-1986

Запланируйте аренду уже сегодня!

Местное владение и управление — наша специализация — обслуживание клиентов!

Избавьтесь от клопов самостоятельно за 24 часа

Почему тепло?

Как это работает:

Постельный клоп против обогревателя

Арендные пакеты

Выберите обогреватель для постельных клопов

В зависимости от размера комнаты/дома

Образование

Детекция, биология, история

Химикаты из Home Depot и Walmart НЕ РАБОТАЮТ! Это невероятно слабые продукты, которые лишь частично контролируют заражение. Даже профессиональные пестициды не убивают яйца постельных клопов. Использование химикатов означает, что вы должны дождаться вылупления яиц ( ты сумасшедший ?! ) тогда надеюсь, детеныши постельных клопов вступают в контакт со спреем, затем надеюсь, они уже не обладают устойчивостью к активному ингредиенту, тогда надеюсь, сам химикат не ослабел до такой степени, что стал неэффективным.

Даже профессиональные пестициды не убивают яйца постельных клопов. Использование химикатов означает, что вы должны дождаться вылупления яиц ( ты сумасшедший ?! ) тогда надеюсь, детеныши постельных клопов вступают в контакт со спреем, затем надеюсь, они уже не обладают устойчивостью к активному ингредиенту, тогда надеюсь, сам химикат не ослабел до такой степени, что стал неэффективным.

НЕ НАДЕЮСЬ … НАГРЕВАТЬ ИХ ДО СМЕРТИ за 100% убийство.

Аренда или покупка стандартного комнатного или гаражного обогревателя ТАКЖЕ НЕ БУДЕТ РАБОТАТЬ! Эти обогреватели не предназначены для перегрева помещения до 120-150 градусов, затем УДЕРЖИВАТЬ эту температуру в течение нескольких часов. Проводка и другие компоненты не рассчитаны на высокую температуру, и вы быстро отключите внутренний предохранитель перегрузки задолго до того, как будет достигнута температура уничтожения постельных клопов. Это очень небезопасно! Положитесь на наши современные отраслевые обогреватели для постельных клопов , которые предназначены для безопасного достижения и поддержания температуры уничтожения постельных клопов в вашем доме столько часов, сколько вы хотите! ПОЧЕМУ НАГРЕВАТЬ? НАЖМИТЕ ЗДЕСЬ.

Проводка и другие компоненты не рассчитаны на высокую температуру, и вы быстро отключите внутренний предохранитель перегрузки задолго до того, как будет достигнута температура уничтожения постельных клопов. Это очень небезопасно! Положитесь на наши современные отраслевые обогреватели для постельных клопов , которые предназначены для безопасного достижения и поддержания температуры уничтожения постельных клопов в вашем доме столько часов, сколько вы хотите! ПОЧЕМУ НАГРЕВАТЬ? НАЖМИТЕ ЗДЕСЬ.

правда о жизненном цикле постельных клопов

Самки откладывают до | Вылупление яиц | Размножение достигается через 9 лет0046 |

обогреватели от клопов РЕКОМЕНДУЕТСЯ для:

Тампа Жилой | Тампа Управление недвижимостью |

Что говорят наши клиенты.

— Джессика из Клируотера, Флорида, апрель 2021 г.

— Тиниша в Нью-Порт-Ричи, Флорида, март 2019 г.

—Calvin в Санкт-Петербурге, Флорида, январь 2019 г.

— Хуанита в Зефрихиллс, Флорида — июль 2021 г.

|

..

.. Однажды я был заражен жуками, и после того, как я арендовал оборудование в Bed Bugs Tampa Bay, теперь я свободен от жуков! Спасибо.

Однажды я был заражен жуками, и после того, как я арендовал оборудование в Bed Bugs Tampa Bay, теперь я свободен от жуков! Спасибо.