Термообработка отпуск закалка: Термообработка: закалка, отпуск, нормализация, отжиг

Содержание

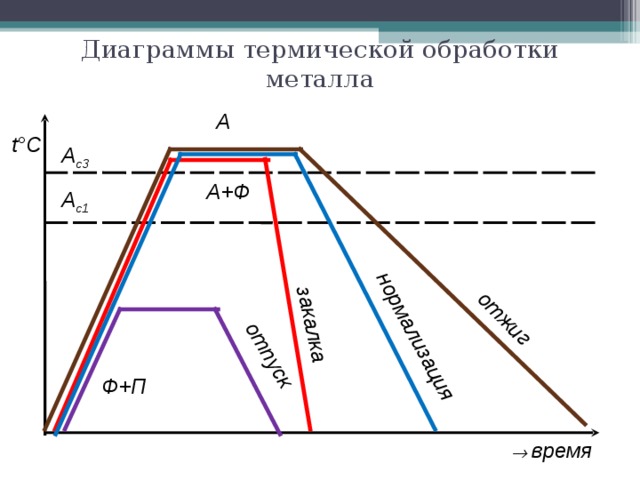

Термообработка: закалка, отпуск, нормализация, отжиг

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

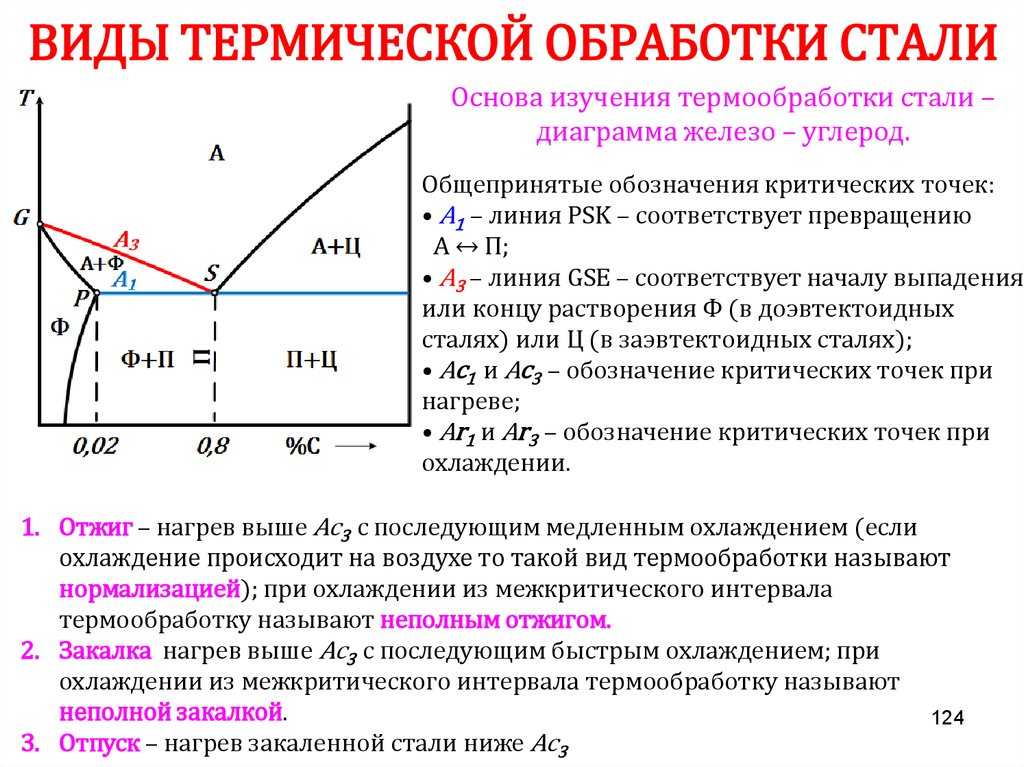

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

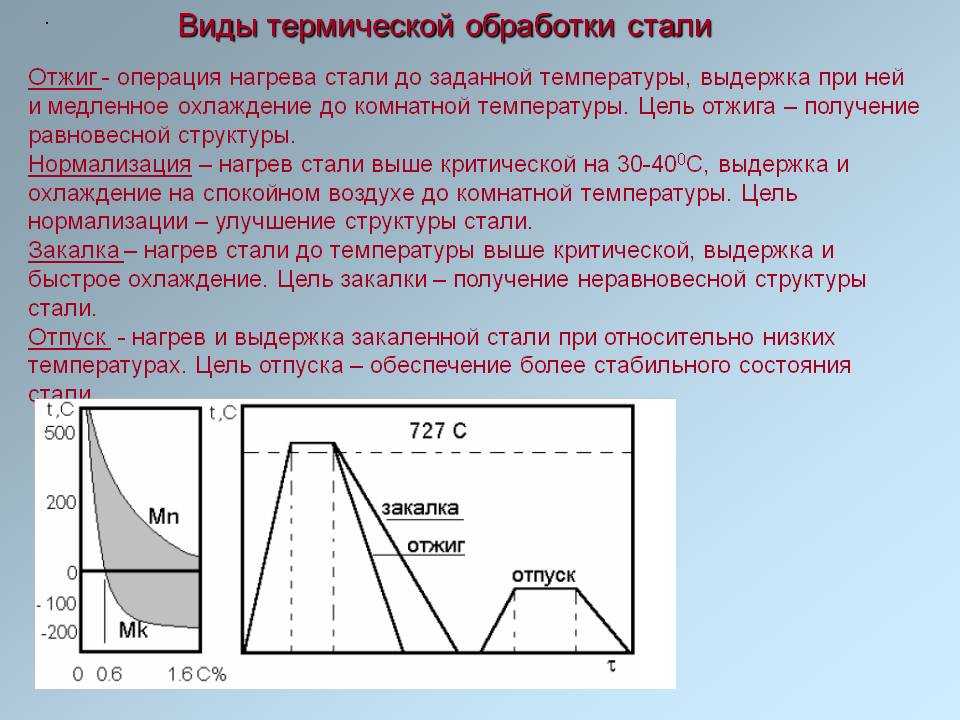

Основные виды термической обработки:

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

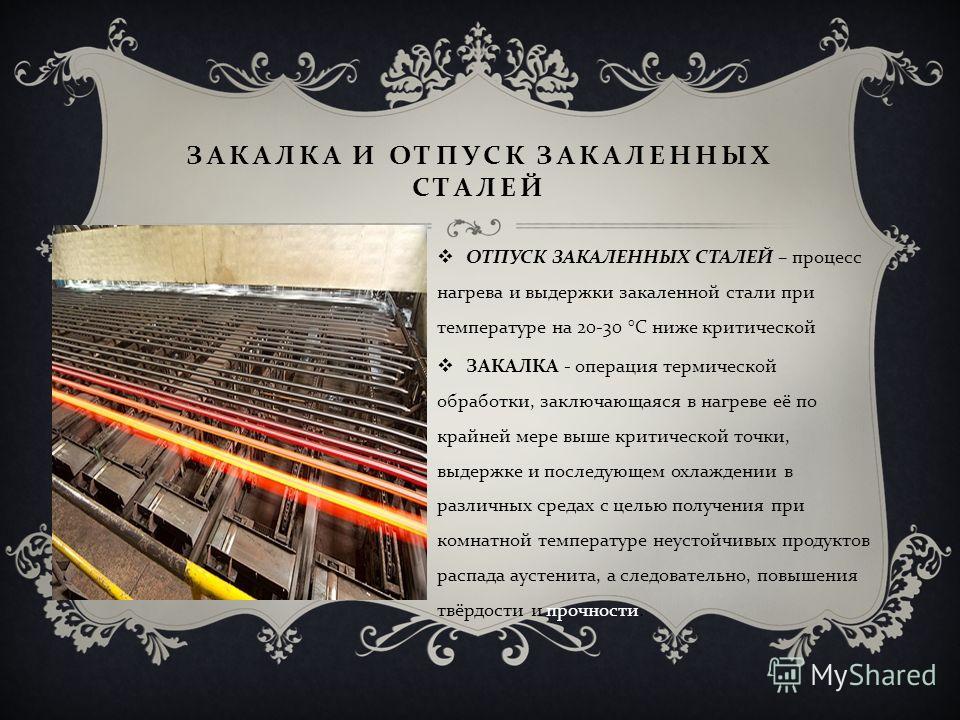

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлаждается на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительный.

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

Цель отжига:

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Способы и режимы закалки и отпуска стали

- Закалка

- Нагрев металла

- Защита изделия от окалины и обезуглероживания

- Охлаждающие жидкости

- Процесс отпуска

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск — зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

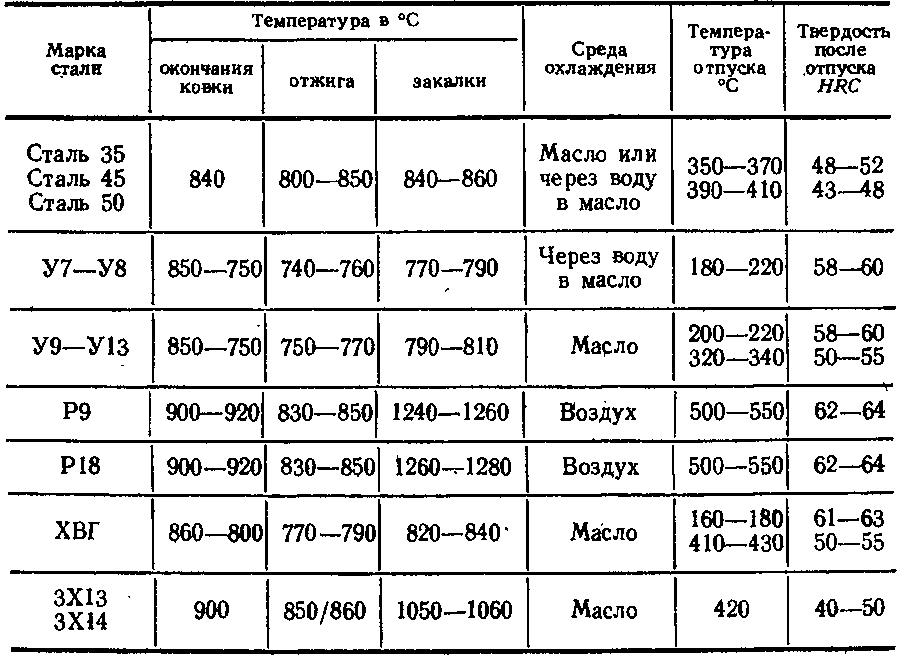

Закалка

Закалка стали — это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

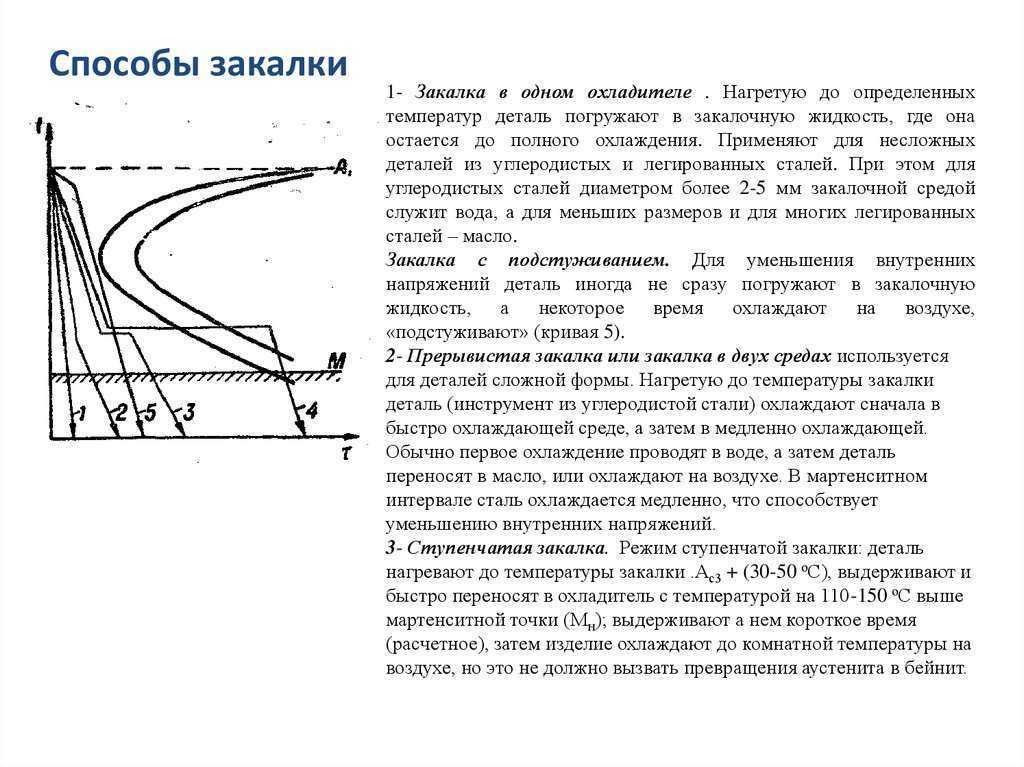

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

youtube.com/embed/AMXbJOPJ49c» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми.

Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

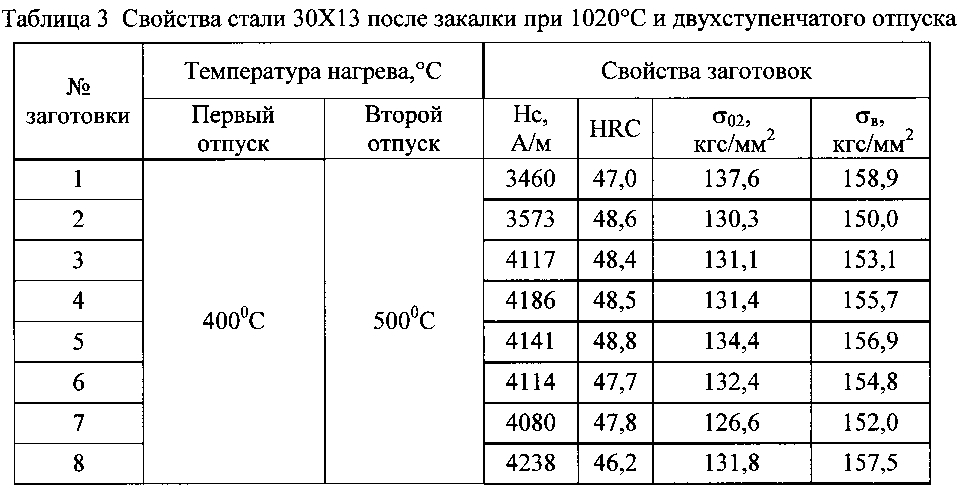

Процесс отпуска

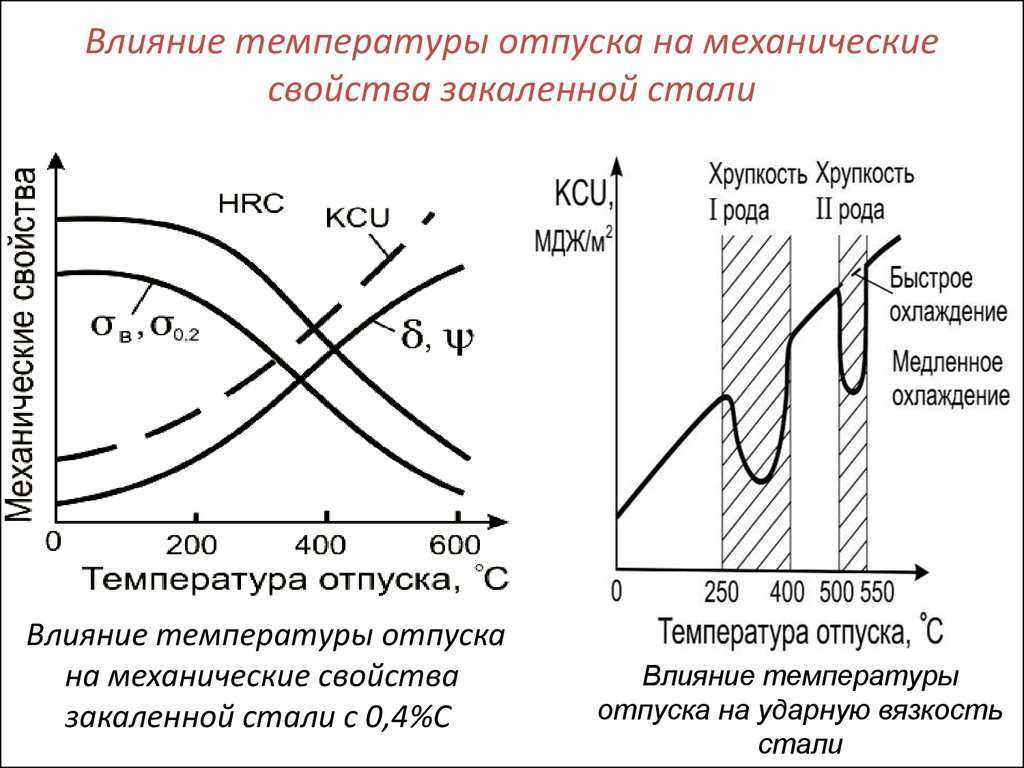

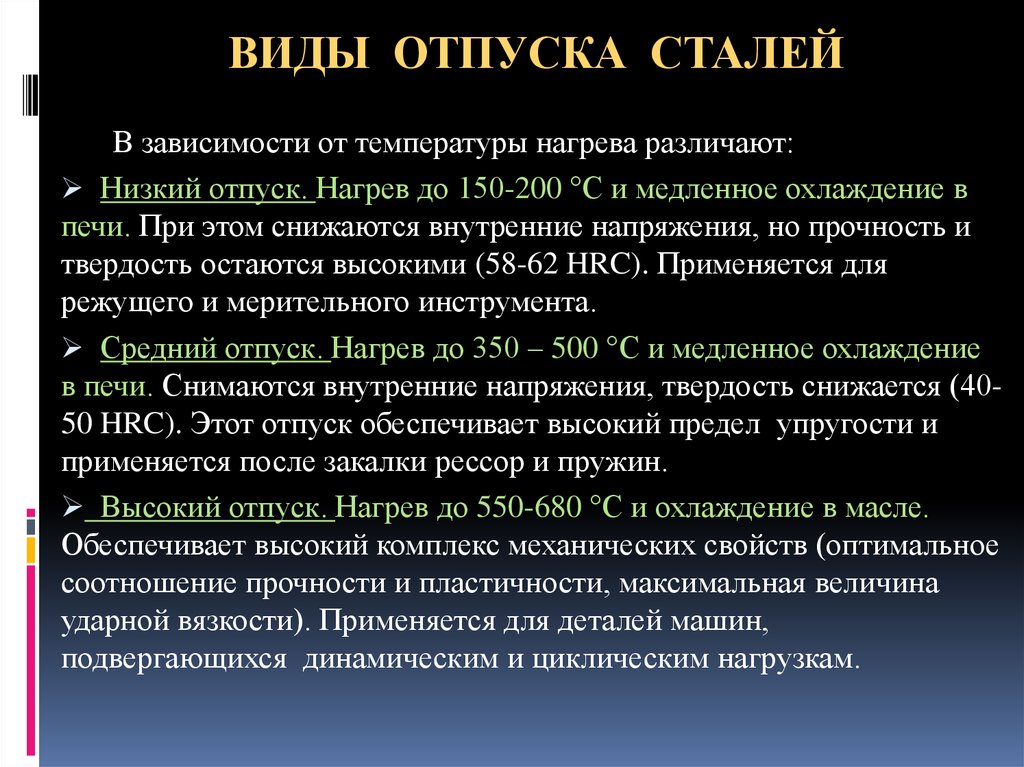

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Закалка и отпуск. Термическая обработка металлов

Закалка — это процесс упрочнения поверхности металла путем введения элементов в поверхность материала с образованием тонкого слоя более твердого сплава.

В сочетании с последующей операцией закалки желаемые свойства компонента могут варьироваться в зависимости от области применения.

Нейтральная закалка

Термическая обработка, используемая для достижения высокой твердости/прочности стали, состоящая из аустенизации, закалки и отпуска для сохранения отпущенной мартенситной или бейнитной структуры.

Закалка по Ausbay

Метод закалки, снижающий остаточные внутренние напряжения и деформации, возникающие в результате неравномерного превращения и теплового удара, типичные для традиционной закалки в масле.

Austempering

Процесс термической обработки черных металлов со средним и высоким содержанием углерода с получением металлургической структуры, называемой бейнитом, используемой для повышения прочности, ударной вязкости и уменьшения деформации.

Закалка/маркировка

Прерывистая закалка сталей при температуре чуть выше мартенситной фазы. Замедленное охлаждение выравнивает температуру и сводит к минимуму деформацию, растрескивание и остаточное напряжение.

Закалка на прессе

Контролируемая закалка в ограничительных штампах компонентов с жесткими допусками, таких как зубчатые колеса. Обеспечивает хороший контроль размеров и равномерное отверждение.

Индукционная закалка

Процесс поверхностной закалки, повышающий износостойкость, твердость поверхности и усталостную долговечность за счет упрочнения поверхностного слоя при сохранении неизменной микроструктуры сердцевины.

Двойная закалка

Обработка, при которой деталь подвергается двум полным операциям закалки или сначала процессу отжига, а затем процессу закалки.

Отпуск

Отпуск – это процесс низкотемпературной термообработки, обычно выполняемый после процесса закалки для достижения желаемого соотношения твердость/вязкость.

Закалка — это процесс упрочнения поверхности металла путем введения элементов в поверхность материала с образованием тонкого слоя более твердого сплава.

В сочетании с последующей операцией закалки желаемые свойства компонента могут варьироваться в зависимости от области применения.

Нейтральная закалка

Термическая обработка, используемая для достижения высокой твердости/прочности стали, состоящая из аустенизации, закалки и отпуска для сохранения отпущенной мартенситной или бейнитной структуры.

Закалка по Ausbay

Метод закалки, снижающий остаточные внутренние напряжения и деформации, возникающие в результате неравномерного превращения и теплового удара, типичные для традиционной закалки в масле.

Austempering

Процесс термической обработки черных металлов со средним и высоким содержанием углерода с получением металлургической структуры, называемой бейнитом, используемой для повышения прочности, ударной вязкости и уменьшения деформации.

Отпуск/закалка

Прерывистая закалка сталей при температуре чуть выше мартенситной фазы. Замедленное охлаждение выравнивает температуру и сводит к минимуму деформацию, растрескивание и остаточное напряжение.

Закалка прессом

Контролируемая закалка в ограничительных штампах компонентов с жесткими допусками, таких как зубчатые колеса. Обеспечивает хороший контроль размеров и равномерное отверждение.

Индукционная закалка

Процесс поверхностной закалки, повышающий износостойкость, твердость поверхности и усталостную долговечность за счет упрочнения поверхностного слоя при сохранении неизменной микроструктуры сердцевины.

Двойная закалка

Обработка, при которой деталь подвергается двум полным операциям закалки или сначала процессу отжига, а затем процессу закалки.

Отпуск

Отпуск – это процесс низкотемпературной термообработки, обычно выполняемый после процесса закалки для достижения желаемого соотношения твердость/вязкость.

Отпуск – Закалка и отпуск

Отпуск – это низкотемпературный (ниже A1) процесс термической обработки, обычно выполняемый после нейтральной закалки, двойной закалки, атмосферного науглероживания, нитроцементации или индукционной закалки для достижения желаемого соотношения твердость/вязкость.

Преимущества

Максимальная твердость марки стали, полученная закалкой, придает материалу низкую ударную вязкость. Закалка снижает твердость материала и повышает его ударную вязкость. Посредством отпуска вы можете адаптировать свойства материалов (соотношение твердость/вязкость) к конкретному применению.

Применение и материалы

Отпуск можно разделить на три основные группы:

- Низкотемпературный (160-300°C): используется для поверхностного упрочнения компонентов и инструментальных сталей для холодной обработки. Обычно требования к твердости составляют около 60 HRC.

- Отпуск пружинных сталей (300-500°C): используется для пружинных сталей или аналогичных применений. Обычно требования к твердости составляют около 45 HRC.

- Высокотемпературный (500°C или выше): используется для закаленных и отпущенных сталей, инструментальных сталей для горячей обработки и быстрорежущих сталей. Твердость варьируется от 300HB до 65HRC в зависимости от материала.

Описание процесса

Температура отпуска может варьироваться в зависимости от требований и марки стали от 160°C до 500°C или выше. Закалку обычно проводят в печах, которые могут быть оснащены защитным газом. Защитный газ предотвратит окисление поверхности во время процесса и в основном используется при более высоких температурах. Для некоторых марок сталей большое значение имеет время выдержки при температуре отпуска; увеличенное время выдержки будет соответствовать более высокой температуре. В зависимости от марки стали в определенных температурных интервалах может возникать явление, известное как отпускная хрупкость. Отпуска внутри этого температурного интервала обычно следует избегать. Эти области показаны в каталогах стали поставщиков стали, а также наиболее подходящая температура в зависимости от требований к твердости.

Для некоторых марок сталей большое значение имеет время выдержки при температуре отпуска; увеличенное время выдержки будет соответствовать более высокой температуре. В зависимости от марки стали в определенных температурных интервалах может возникать явление, известное как отпускная хрупкость. Отпуска внутри этого температурного интервала обычно следует избегать. Эти области показаны в каталогах стали поставщиков стали, а также наиболее подходящая температура в зависимости от требований к твердости.

Сопутствующие услуги

Атмосферная цементация

Нейтральная закалка

Карбонитрация

Индукционная закалка

Свяжитесь с нами для цитаты.

Отпуск представляет собой низкотемпературный (ниже A1) процесс термической обработки, обычно выполняемый после нейтральной закалки, двойной закалки, атмосферного науглероживания, карбонитрации или индукционной закалки для достижения желаемого соотношения твердость/вязкость.

Преимущества

Максимальная твердость марки стали, полученная закалкой, придает материалу низкую ударную вязкость. Закалка снижает твердость материала и повышает его ударную вязкость. Посредством отпуска вы можете адаптировать свойства материалов (соотношение твердость/вязкость) к конкретному применению.

Закалка снижает твердость материала и повышает его ударную вязкость. Посредством отпуска вы можете адаптировать свойства материалов (соотношение твердость/вязкость) к конкретному применению.

Применение и материалы

Отпуск можно разделить на три основные группы:

- Низкотемпературный (160-300°C): используется для поверхностного упрочнения компонентов и инструментальных сталей для холодной обработки. Обычно требования к твердости составляют около 60 HRC.

- Отпуск пружинных сталей (300-500°C): используется для пружинных сталей или аналогичных применений. Обычно требования к твердости составляют около 45 HRC.

- Высокотемпературный (500°C или выше): используется для закаленных и отпущенных сталей, инструментальных сталей для горячей обработки и быстрорежущих сталей. Твердость варьируется от 300HB до 65HRC в зависимости от материала.

Описание процесса

Температура отпуска может варьироваться в зависимости от требований и марки стали от 160°C до 500°C или выше.

Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Нельзя допускать, чтобы температура раствора превышала 60 градусов.