Типы станков для механической обработки: Виды станков: токарные, сверлильные, расточные, шлифовальные, ЧПУ

Содержание

Классификация станков для металлообработки — ДСН

Для обработки металла в современности используют различное оборудование и инструменты. Это делает возможным менять форму, параметры и характеристики металлических сплавов любой степени твердости. Самые мощные станки для металлообработки применяют в промышленных условиях.

Современные станки работают, потребляя электроэнергию. С помощью верно выбранного оборудования можно не только разрезать металлическую заготовку, но и придать ей нужную, порой очень сложную форму, просверлить глухое или сквозное отверстие, отшлифовать поверхность металла до нужной степени гладкости.

Типы станков по металлу и их назначение

Если разделить оборудование для обработки металлических сплавов различного состава с учетом их назначения, то можно выделить следующие виды станков по металлу:

- токарные;

- фрезерные;

- шлифовальные;

- расточные;

- сверлильные.

Это не все типы автоматизированного оборудования для изменения параметров и формы металлоизделий, а только самые популярные. Каждый из них служит для проведения определенных операций в сфере металлообработки.

Рабочие части оборудования выполнены из высокопрочной легированной стали, которая способна справиться с любыми задачами по обработке заготовок – сверлением, резкой, станки для шлифования имеют специальные детали с абразивным напылением.

Давайте рассмотрим каждый тип станков более подробно.

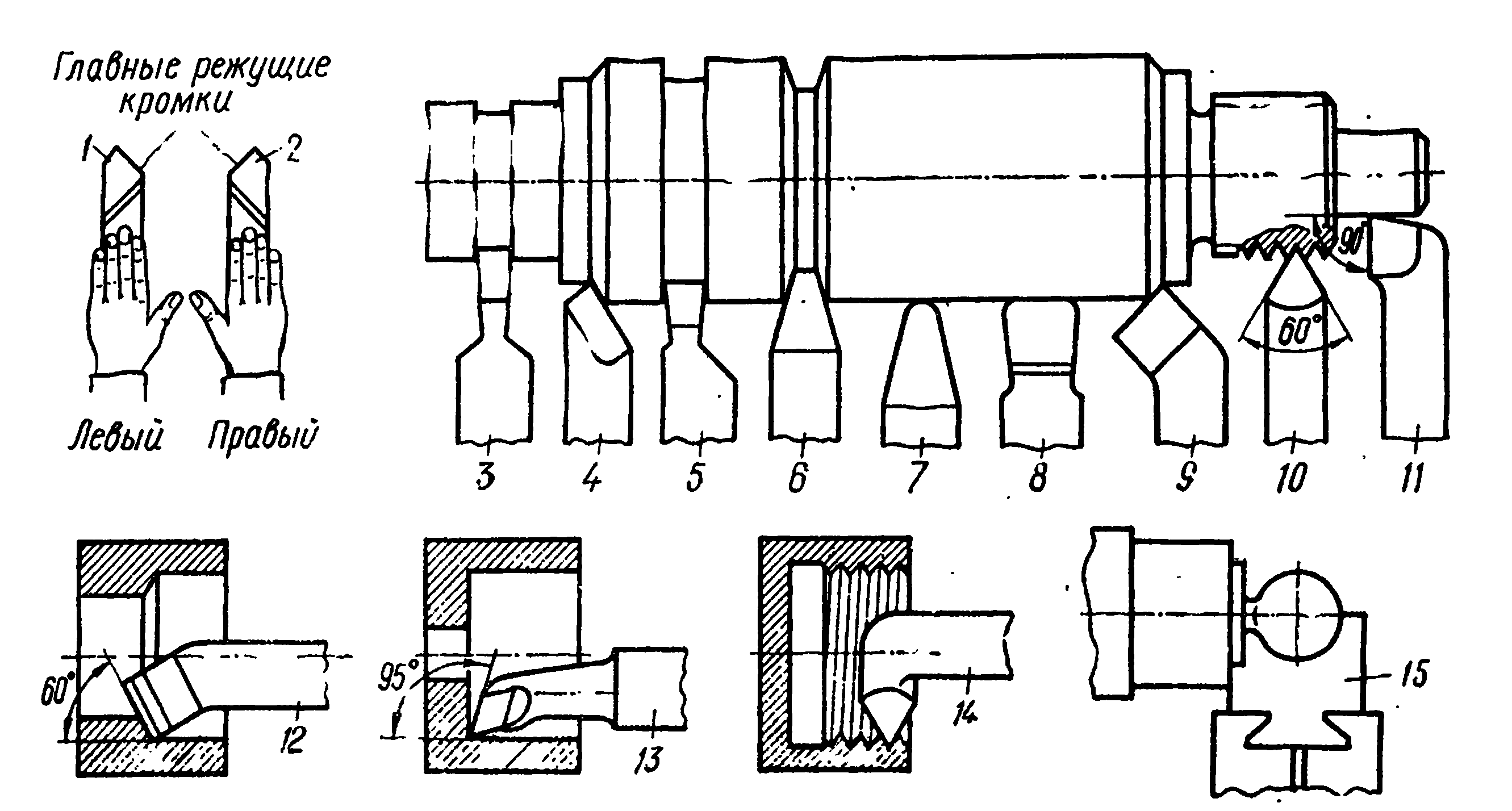

Токарные – предназначены для изменения размера или формы заготовки, движущая сила мотора направлена на вращение, а всевозможные насадки позволяют проводить десятки различных операций (сверление, расточка, нарезка резьбы, обтачивание, придание формы.

Машины для фрезеровки металла – резка металла достигается за счет применения вращающейся фрезы, а подача заготовки может быть прямой или криволинейной, что обеспечивает более широкий функционал.

Станки расточного типа предназначены в основном для обработки заготовок крупных размеров, действующий элемент – шпиндель, в котором можно закреплять различные режущие инструменты, с помощью которых проводят сверление, зенковку и другие операции.

Оборудование для сверления и чистовой обработки – сверлильные станки – предназначены для получения отверстий разного диаметра в металлических деталях, также могут применяться для зенковки или расточки.

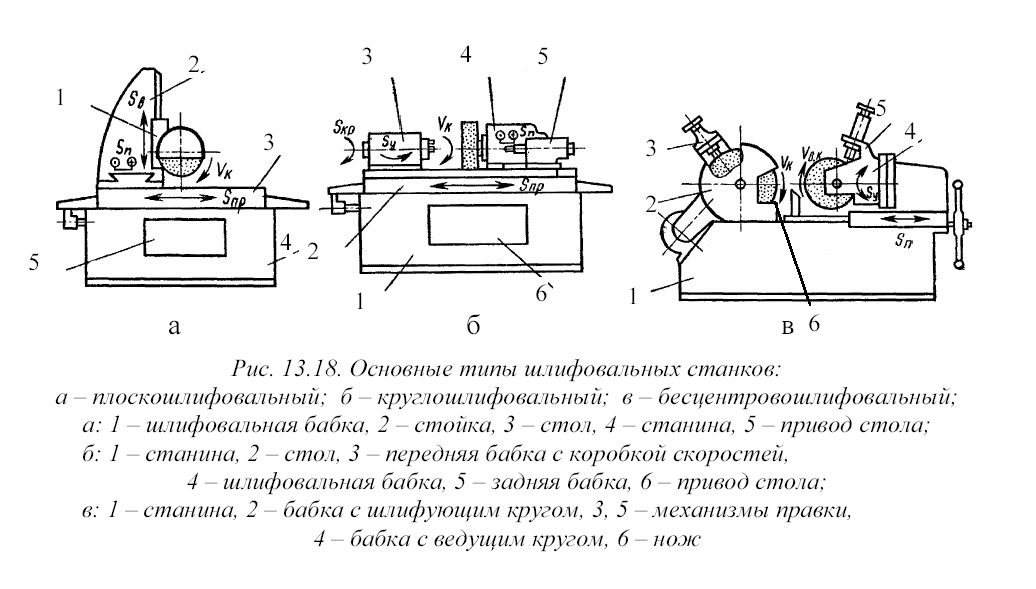

Шлифовальные и полировальные машины используют для финишных операций при обработке металла, удалению дефектов на поверхности, приданию заготовке необходимой гладкости и блеска, в качестве рабочей части выступает круг со сменными насадками.

Классификация металлорежущих станков также может применяться с точки зрения автоматизации. Она может быть как частичной, так и полной. Станки с ЧПУ практически исключают влияние человеческого фактора, что снижает вероятность брака и дефектов.

Обработка металла на автоматизированном оборудовании

Современные станки для обработки заготовок из металлических сплавов и стали значительно отличаются от своих предшественников. Задачей инженеров-разработчиков стала минимизация человеческого участия в процессе. Теперь оборудованием управляет компьютер, а задача человека – задать необходимые параметры.

Обработка металла на станках с ЧПУ проходит быстрой и с высокой точностью. Быстрая и удобная настройка, расширенный функционал, высокая степень безопасности – все это преимущества полностью автоматизированных машин для резки, сверления, фрезеровки металлических заготовок. Кроме того, современные станки с числовыми программным управлением эффективно и экономно расходуют электроэнергию, требуют минимального вмешательства специалистов в процесс обработки металла.

Виды станков для механической обработки металла

Какие виды станков для обработки металла будет использовать, выполняя ваш заказ, компания, в которую вы обратитесь, зависит от её специализации. Чем больше запланированный объём производства и сложнее поставленная вами задача, тем функциональнее и мощнее должно быть оборудование. Чтобы превратить металлическую руду в изделие определённой конфигурации могут потребоваться литьё, термическая, химическая и электроэрозионная обработка, сварка. Наиболее востребованным способом металлообработки считается механический, позволяющий в короткие сроки получить точно соответствующие заданным параметрам детали для механизмов и конструкций любой сложности.

Чем больше запланированный объём производства и сложнее поставленная вами задача, тем функциональнее и мощнее должно быть оборудование. Чтобы превратить металлическую руду в изделие определённой конфигурации могут потребоваться литьё, термическая, химическая и электроэрозионная обработка, сварка. Наиболее востребованным способом металлообработки считается механический, позволяющий в короткие сроки получить точно соответствующие заданным параметрам детали для механизмов и конструкций любой сложности.

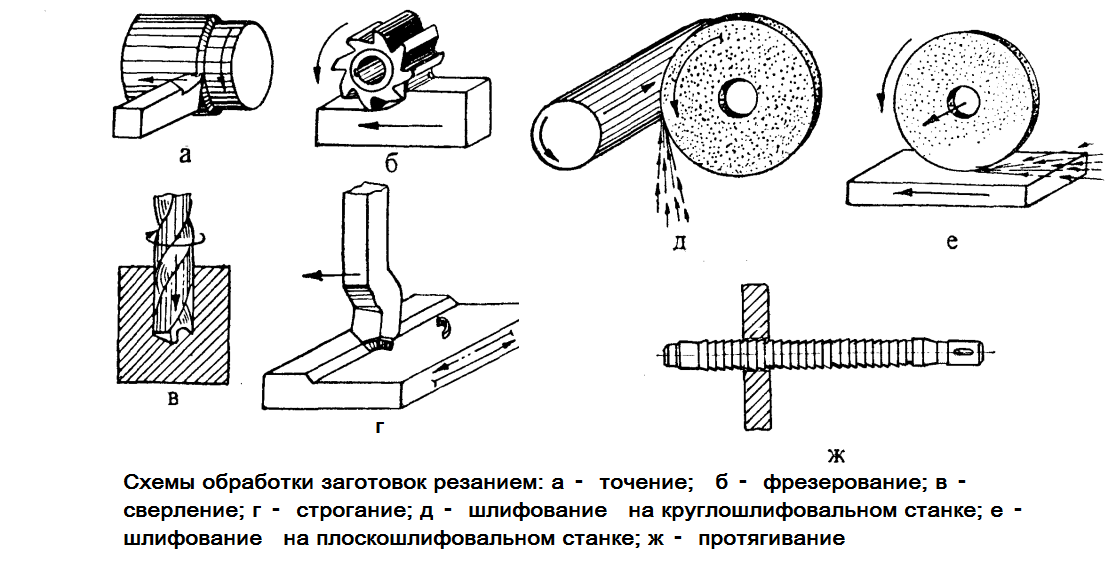

Невозможно в одной статье описать все применяющиеся в процессе обработки металла виды станков; в машиностроении, приборостроении, электронике нужны совершенно разные детали, поэтому используется отличающееся по функционалу и мощности оборудование. И всё-таки можно выделить два основных способа механического воздействия на металлическую заготовку: давление, в результате которого плоский лист становится объёмным, и резание, изменяющее его форму.

Виды станков в зависимости от метода обработки металла

Станки для обработки металла механическим способом выбирают в соответствии с теми функциями, которые они в состоянии выполнять. К металлообрабатывающему оборудованию можно отнести:

К металлообрабатывающему оборудованию можно отнести:

- токарные станки;

- фрезерные;

- шлифовальные;

- расточные;

- сверлильные станки;

- обрабатывающие центры с ЧПУ;

Cовременное промышленное оборудование по обработке металла

Существует достаточно много классификаций промышленных металлообрабатывающих машин. Чтобы выделить какие-то конкретные виды оборудования, его возможности сравнивают по таким параметрам, как точность обработки, степень специализации, габариты и масса.

Виды станков для резки металла

Многочисленные виды металлообрабатывающих станков, с помощью которых так или иначе раскраивают металлические листы, нельзя оценивать как эффективные и малоэффективные. Мощное дорогостоящее оборудование в арсенале небольшой мастерской – практически бесполезно. Оно требует определённых затрат на своё содержание и часто не окупается. А вот специализированное с узким набором функций даст возможность владельцу такого предприятия или индивидуальному предпринимателю, выполняя небольшие заказы, получать максимальную прибыль.

Вращающаяся фреза полуавтомата с ЧПУ раскроит ваш материал, токарный станок выточит из металла округлые детали. На расточном будет сделано зенкерование. С помощью оборудования для абразивной обработки выполняются полировка, шлифовка, хонингование. Но если у вас крупный заказ, вы хотите, чтобы изделие по максимуму соответствовало чертежу и надеетесь получить то, что заказали, максимально быстро, обратитесь в солидную компанию, например в TiSO, где есть всё необходимое, чтобы организовать для Вас полный производственный цикл, включающий раскрой, гибку, перфорацию и порошковую покраску.

Виды станочного оборудования для обработки металлических листов под давлением

Придают детали объём, чаще всего применяя воздушный, паровой или пружинный молот и наковальню. Роль молота может также исполнить гибочный станок, парогидравлический, гидравлический, винтовой или кривошипный пресс. Так называемая штамповка, основными рабочими инструментами которой являются пуансон и матрица, может быть формообразующей, выполняющей гибку, или разделительной, в процессе которой осуществляются такие операции как вырубка и пробивка.

Промышленные методы обработки металла

Крупные металлообрабатывающие компании, чтобы сэкономить время и деньги клиента, оказывают ему весь спектр услуг, необходимых для превращения металлического листа в полностью готовые к использованию детали. Поэтому в арсенале хорошего металлообработчика вы найдёте не сверлильный и резьбонакатный станки, с помощью которых можно выполнить отверстия под крепёж, нарезать резьбу, а координатно-пробивное прессовое устройство, способное в несколько раз быстрее сделать и ту и другую работу. Водоструйные машины, выполняющие гидроабразивную резку металлопроката, предназначены для раскроя металлических заготовок.

В отличие от газовой, такой вариант обработки не перегревает контуры деталей, сохраняя свойства материала, из которого сделана заготовка. При плазменной резке листовой металл раскраивается с помощью электродуги, что позволяет работать в отличие от газовой сварки, с цветными, чёрными и тугоплавкими металлами.С помощью оптоволоконной лазерной установки можно не только очень быстро вырезать детали любой сложной формой, но и получить хороший результат при обработке материалов, отличающихся особыми физико-химическими свойствами, обеспечить высокое качество реза и избежать деформации в случае, если вы работаете с металлическим листом небольшой толщины.

Станочный парк TiSO

Станочный парк определяет производственную мощность металлообработчика, наличие у него возможности для оперативного, эффективного и высококачественного выполнения заказов по обработке металла.

Установка лазерной резки BYSTRONIC BYSPRINT FIBER 3015

Выполнение раскроя материала с помощью оптоволоконной лазерной системы Bystronic BySprint Fiber 3015 даёт TiSO возможность обеспечить высокую точность, скорость и повторяемость резки при работе с такими листовыми материалами как низкоуглеродистая сталь толщиной до 20 мм, 6-миллиметровая медь и латунь, алюминий и нержавейка толщиной до 12 мм.

Машина премиум-класса BYSTRONIC XPERT 150/3100

Станки для металлообработки BYSTRONIC XPERT 150/3100 благодаря высокой точности позиционирования и возможности использовать в процессе гибки любую инструментальную систему дают отличный результат на заготовках длиной до 3 м при угле изгиба от 30°до 179°.

Координатно-пробивной пресс PRIMA POWER PG1225

Пресс нового поколения серии Punch Genius компании «Prima Power» с конструкцией револьвера позволяет в случае необходимости быстро выполнить смену инструмента и переналадку, обеспечивая высокую скорость, точность и производительность при раскрое металла и формовке объёмных элементов. Оборудование может обрабатывать металлические листы длиной от 300 до 2530 мм, шириной от 100 до 1270 мм и толщиной от 0,5 до 8 мм.

Оборудование может обрабатывать металлические листы длиной от 300 до 2530 мм, шириной от 100 до 1270 мм и толщиной от 0,5 до 8 мм.

Листогибочный центр PRIMA POWER FASTBEND FBE5-3

Полуавтомат для гибки металлопроката даёт возможность изготовить сложнейшие формы и гибы без применения специального инструмента. С его помощью можно сделать объёмными заготовки из листов чёрной стали толщиной до 3,2 мм, 2-миллиметровой нержавейки, обработать алюминиевые листы толщиной до 4 мм.

Классификация металлообрабатывающих станков по степени автоматизации

Установка автоматического обрабатывающего центра или автоматической линии позволяет повысить скорость и качество обработки заготовок за счёт решения проблемы с человеческим фактором. По степени автоматизации оборудование может быть:

- ручным;

- полуавтоматическим;

- автоматическим.

В станках с ручным управлением оператор переключает скорости, осуществляет подачу материала, подводит и отводит инструменты. Полуавтоматическое оборудование обработку металла в ходе одного цикла выполняет самостоятельно. Работник вручную лишь устанавливает и снимает заготовку, запускает рабочий цикл заново. Такое оборудование можно встретить в небольших мастерских. На станках-автоматах основные и вспомогательные составляющие цикла многократно выполняются автоматически.

Полуавтоматическое оборудование обработку металла в ходе одного цикла выполняет самостоятельно. Работник вручную лишь устанавливает и снимает заготовку, запускает рабочий цикл заново. Такое оборудование можно встретить в небольших мастерских. На станках-автоматах основные и вспомогательные составляющие цикла многократно выполняются автоматически.

Некоторые из подобных станков представляют собой универсальные обрабатывающие центры с числовым программным управлением на базе ERP и CAD, способные за один технологический цикл быстро с максимальной точностью выполнить ряд сложных операций.

Как выбрать оборудование для обработки металлических изделий?

Выбирая оборудование для механической обработки металла, нужно учитывать его функциональные возможности, точность, эффективность, надёжность и способность сохранить физико-химические свойства материала:

- От мощности станка зависит, как быстро вы сможете выполнить запланированный объём работ.

- Степень автоматизации металлообработки определяет её точность и качество.

- Если производственный процесс состоит из нескольких технологических операций, лучше выбрать высокоэффективную автоматику, способную заменить станочную систему.

- Надёжность производителя – гарантия того, что оборудование будет работать без сбоев, а значит, вы не потеряете время и деньги во время вынужденных простоев.

Обработка таких материалов как медь, латунь, нержавейка, алюминий и титан не вызовет сложностей, если вы выберете оборудование для работы с металлом, функционал и технические характеристики которого позволяют выполнять необходимые вам технологические операции.

TiSO быстро с ювелирной точностью выполнит для вас на современном европейском оборудовании резку и гибку металла независимо от сложности изготавливаемой конструкции. Механическую обработку металлопроката вы можете заказать по электронной почте [email protected].

Что такое обработка? Популярные типы, инструменты и методы

Наши эксперты объясняют, что такое механическая обработка, наиболее часто используемые типы обработки, важные инструменты и популярные методы, используемые в механических мастерских.

Что такое обработка?

Механическая обработка – это изготовление материалов желаемой формы и размера. Обычно механическая обработка относится к обработке металлов; однако его также можно использовать для обозначения производства дерева, пластика, керамики, камня и других материалов.

Если у вас есть сырье, которому вы хотите придать определенную форму для определенной цели, вы должны использовать процессы механической обработки для превращения этого сырья в готовый продукт. Примеры продуктов механической обработки включают гайки и болты, автомобильные детали, фланцы, сверла, пластины и многие другие инструменты и предметы, относящиеся к широкому спектру отраслей промышленности.

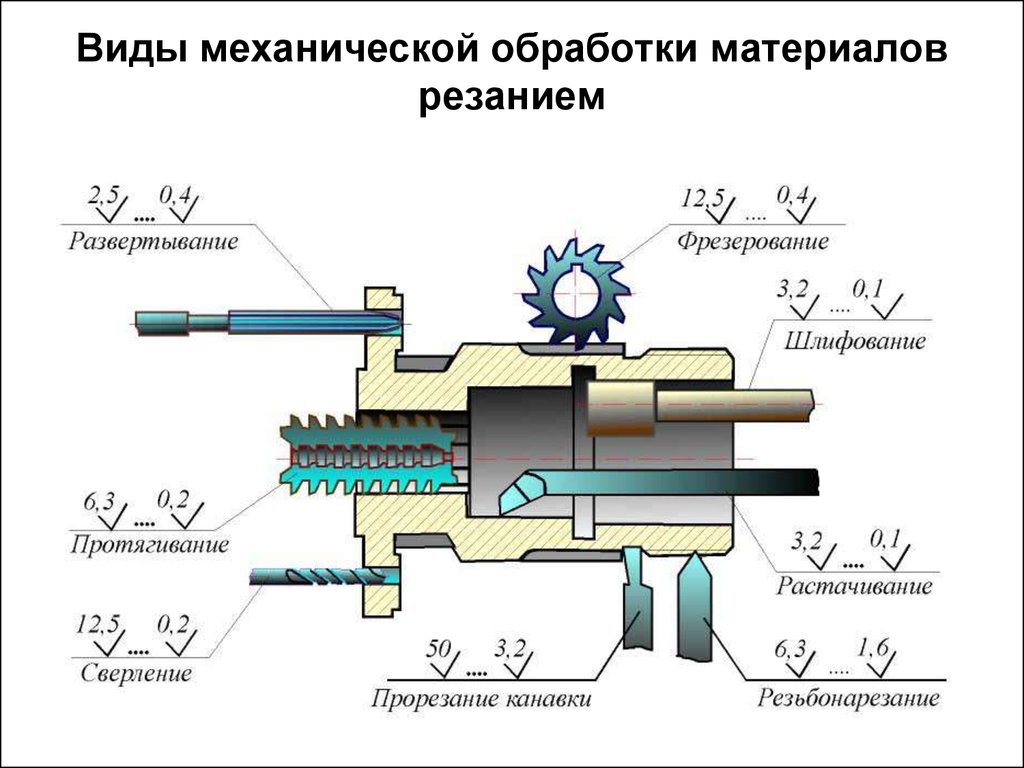

Виды механической обработки

Существует три основных вида механической обработки: токарная, фрезерная и сверлильная. Существуют и другие процессы, которые также попадают в категорию обработки, но когда речь идет о современных процессах обработки, токарная обработка, фрезерование и сверление охватывают большинство.

Токарная обработка

Токарная обработка означает механическую обработку, при которой инструмент вращается относительно инструмента, который либо срезает, либо режет сырье. Токарная обработка может быть очень похожа на использование токарного станка (который считается разновидностью механической обработки для деревообработки), но, в отличие от токарного станка, токарная обработка не требует, чтобы человек управлял инструментом. Компьютеры могут управлять инструментом, который затем формирует выточенный материал, обеспечивая большую точность и безопасность.

Сверление

Сверление — это процесс механической обработки, при котором в сырье просверливаются отверстия. Стандартный сверлильный станок является одним из самых классических видов механической обработки, но современные методы и технологии позволяют выполнять сверление гораздо более продвинутым способом, чем сверлильный станок, управляемый рабочим. Компьютеры могут управлять набором сверл и режущих инструментов для создания сложных отверстий в материале — современное сито может быть создано с большой легкостью благодаря точности и передовым технологиям сверления.

Фрезерование

Фрезерование — это процесс вырезания отверстий в материалах с помощью вращающегося инструмента. Вместо того, чтобы вращать материал против стационарного режущего инструмента, такого как токарная обработка, при фрезеровании используется компьютер для управления вращающимся режущим инструментом относительно зажатого куска материала. В отличие от сверления, инструменты для фрезерования позволяют выполнять резку различных форм, например, разрезая сырье пополам или добавляя уникальные разрезы.

У вас есть проект и вам нужен совет или помощь? Если да, свяжитесь с нами сейчас!

Инструменты для обработки

Существует множество инструментов для обработки на выбор, которые выполняют широкий спектр задач обработки. Основные категории инструментов для механической обработки: токарные инструменты, фрезерные инструменты, шлифовальные инструменты, режущие инструменты, сверлильные инструменты и расточные инструменты. Хотя инструментов для обработки больше, это наиболее распространенные инструменты классической обработки.

Хотя инструментов для обработки больше, это наиболее распространенные инструменты классической обработки.

Токарные инструменты

Все токарные инструменты работают в процессе токарной обработки, вращая сырье относительно неподвижного лезвия или другого режущего инструмента.

Фрезерные инструменты

Фрезерные инструменты используются для вырезания из сырья уникальных форм и рисунков.

Шлифовальный инструмент

Шлифование — это тип механической обработки, связанный с токарной обработкой, но в большей степени связанный с очисткой, чем с приданием формы — удаление заусенцев и финишная обработка материалов требуют шлифования.

Режущие инструменты

Когда требуются точные разрезы, режущие инструменты, такие как ножницы и пилы (ручные или электрические), позволяют проводить прямые линии через прочный материал.

Сверлильные инструменты

Сверлильные инструменты дополняют все процессы сверления, сверлильные станки и многие другие сверлильные машины позволяют просверливать четкие отверстия в любом материале.

Расточные инструменты

Растачивание — это способ увеличения ранее просверленных отверстий до нужного размера.

Новшеством в области обработки, однако, является внедрение обработки с ЧПУ. Компьютерное числовое управление, ЧПУ, является дополнением компьютеров к методам обработки, поэтому вместо того, чтобы полагаться на человеческие способности, обработка с ЧПУ позволяет управлять различными инструментами для резки, шлифования, сверления и т. д. с помощью компьютера, которому подаются точные проекты.

Техника обработки

Комбинация различных типов обработки и различных инструментов позволяет создавать особые методы обработки. Резка, фрезерование, сверление, шлифование, растачивание и токарная обработка — все это классические виды прецизионной обработки.

Резка

Использование режущих инструментов, управляемых вручную или с помощью процессов обработки с ЧПУ, резка сырья в соответствии с его спецификациями является методом точной обработки, резки.

Фрезерование

Фрезерование с помощью фрезерных инструментов, таких как фреза или полая фреза, позволяет рабочему создавать уникальные формы и рисунки в сырье, поэтому это очень важный метод точной обработки.

Сверление

Сверление является одним из самых классических методов механической обработки, поскольку сверление отверстий в материалах без ущерба для материала является необходимым применением механической обработки.

Шлифование

Техника шлифования материала для сглаживания поверхности или создания очень мелких надрезов является важным методом чистовой обработки и основной частью прецизионной обработки.

Растачивание

Растачивание — важный метод прецизионной обработки, который позволяет увеличивать размеры отверстий, а не пересверливать их, что экономит время и энергию.

Токарная обработка

Еще одна классическая техника, токарная обработка позволяет быстро и точно придавать форму сырому материалу и гравировать его, скорее всего, при лепке из твердого материала. Токарная обработка удаляет исходный материал для создания правильной формы.

Токарная обработка удаляет исходный материал для создания правильной формы.

Обработка приложений

Существует множество применений процессов обработки. Механически обработанные изделия используются во многих отраслях, таких как строительство, машиностроение и производство. Производители автомобилей требуют точной обработки каждой детали для правильной работы. В нефтяной промышленности инженеры дают очень конкретные инструкции по проектированию и обработке деталей насосов, труб и вспомогательных конструкций. В строительной отрасли механическая обработка используется для производства сверл, головок молотков, других деталей инструментов и более крупных элементов, таких как балки из конструкционной стали и арматура для свай.

Механическая обработка является необходимым процессом во многих отраслях промышленности, особенно связанных со строительством и производством. Поскольку механическая обработка настолько универсальна и точна, она позволяет предприятиям и отраслям разрабатывать продукты и инструменты, которые точно соответствуют их потребностям.

У вас есть проект и вам нужен совет или помощь? Если да, свяжитесь с нами сейчас!

7 типов обрабатывающих инструментов | CNC Machining Company

7 типов обрабатывающих инструментов

написал: админ

Без комментариев

Механическая обработка — это производственный процесс, который включает удаление материалов из заготовки с помощью режущих инструментов для придания ей желаемой формы. Станки медленно развивались в течение последних нескольких десятилетий. Хотя многие все еще сохраняют те же основные характеристики своих 19го и начала 20-го века, мы теперь используем станки с числовым программным управлением или станки с ЧПУ, которые способны эффективно и точно повторять сложные последовательности для производства композитных деталей различных размеров и форм для широкого спектра проектов механической обработки.

Существуют сотни разновидностей станков, размеры которых варьируются от небольших простых станков, установленных на верстаках, до огромных сложных производственных машин весом в несколько сотен тонн. Ниже приведен список различных типов станков, обычно используемых в промышленности. Свяжитесь с нашей командой по телефону 573-646-3996, если у вас есть вопросы по обработке на станках с ЧПУ!

1. Токарная обработка

Токарный станок или токарный станок удаляет материал, вращая заготовку на высоких оборотах, в то время как стационарный одноточечный режущий инструмент врезается в нее для создания желаемой формы, которая обычно имеет круглую, трубчатую или цилиндрическую форму. в форме. Его обычно считают отцом всех других станков, потому что он восходит к египтянам, и многие из его основных механических элементов включены в конструкцию большинства других станков. На токарном станке можно выполнять различные операции, такие как расточка, накатка, сверление, торцевание, наращивание, шлифование, деформация и нарезание резьбы.

2. Фрезерование

Фрезерный станок удаляет материал с заготовки, прикрепляя его к приспособлению и подавая на многоточечный режущий инструмент, называемый фрезой. Пока эта фреза движется с высокой скоростью, она снимает материал с плоских поверхностей заготовки, канавок, уступов, наклонных поверхностей, ласточкина хвоста и Т-образных пазов. Фрезерование — одна из основных операций механической обработки, хотя она менее точна, чем токарная обработка, из-за высокой степени свободы. Общие типы могут включать горизонтальные, вертикальные, колено-колонные, кроватные и другие.

3. Шлифование

Шлифовальные станки удаляют материал, помещая заготовку в контакт с вращающимся абразивным кругом, называемым абразивной лентой или шлифовальным кругом, который затем шлифует ненужный материал. Этот процесс является одним из самых точных среди всех типов станков, при этом детали шлифуются с допусками плюс-минус 0,0001 дюйма (0,0025 миллиметра). Кроме того, его можно использовать для изготовления деталей одинаковой формы и размера, а также для улучшения окончательной отделки поверхности. Общие типы могут включать в себя цилиндрические, бесцентровые, ручные и другие.

Общие типы могут включать в себя цилиндрические, бесцентровые, ручные и другие.

4. Протяжка

Протяжной станок удаляет материал с помощью зубчатого режущего инструмента, называемого протяжкой. При движении протяжки по заготовке каждый зуб делает неглубокий надрез по всей длине, перенося стружку на торец детали.

Во многих случаях один проход протяжки завершает обработку поверхности, в то время как в некоторых случаях требуется несколько проходов с несколькими протяжками. Это зависит от геометрии детали, подъема на зуб и количества припуска, удаляемого при каждом проходе. Линейный и вращательный — это два типа протяжных работ, которые используются для получения различных видов чистовой обработки.

5. Формовочный станок

Формовочный станок удаляет материал, используя линейное или прямолинейное движение между заготовкой и колеблющимся одноточечным режущим инструментом, который выполняет линейную траекторию; заготовка автоматически подается к инструменту во время каждого обратного хода. Самые большие формовочные станки имеют ход резания 36 дюймов и могут обрабатывать детали длиной до 36 дюймов.

Самые большие формовочные станки имеют ход резания 36 дюймов и могут обрабатывать детали длиной до 36 дюймов.

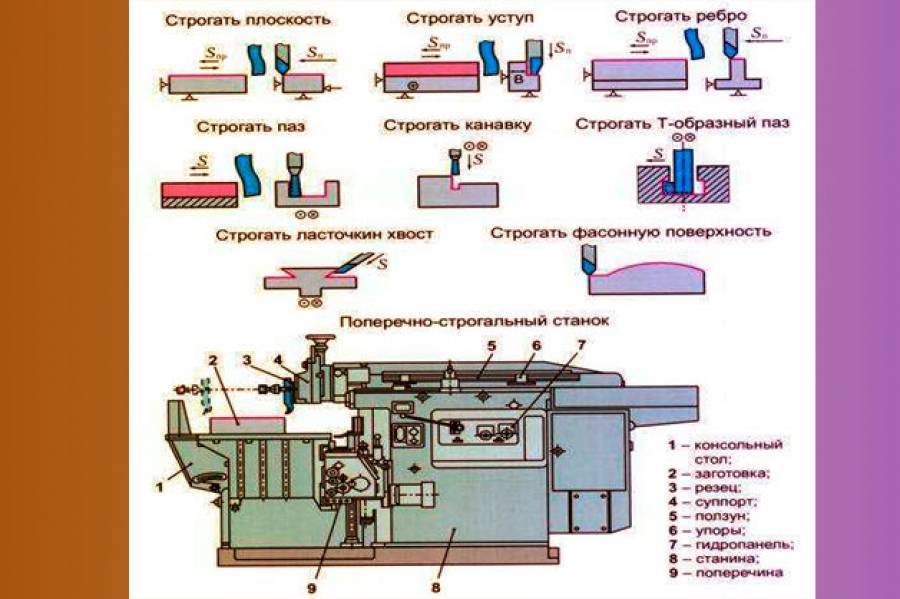

6. Строгальный станок

Строгальный станок работает так же, как строгальный станок, в том смысле, что он использует прямолинейное или линейное движение между одноточечным режущим инструментом и заготовкой для обработки прямой траектории инструмента и удаления материала. Разница в том, что он может обрабатывать гораздо более длинные заготовки, даже до 50 футов в длину. Он остается неподвижным во время рабочего хода и автоматически подается в заготовку после каждого рабочего хода.

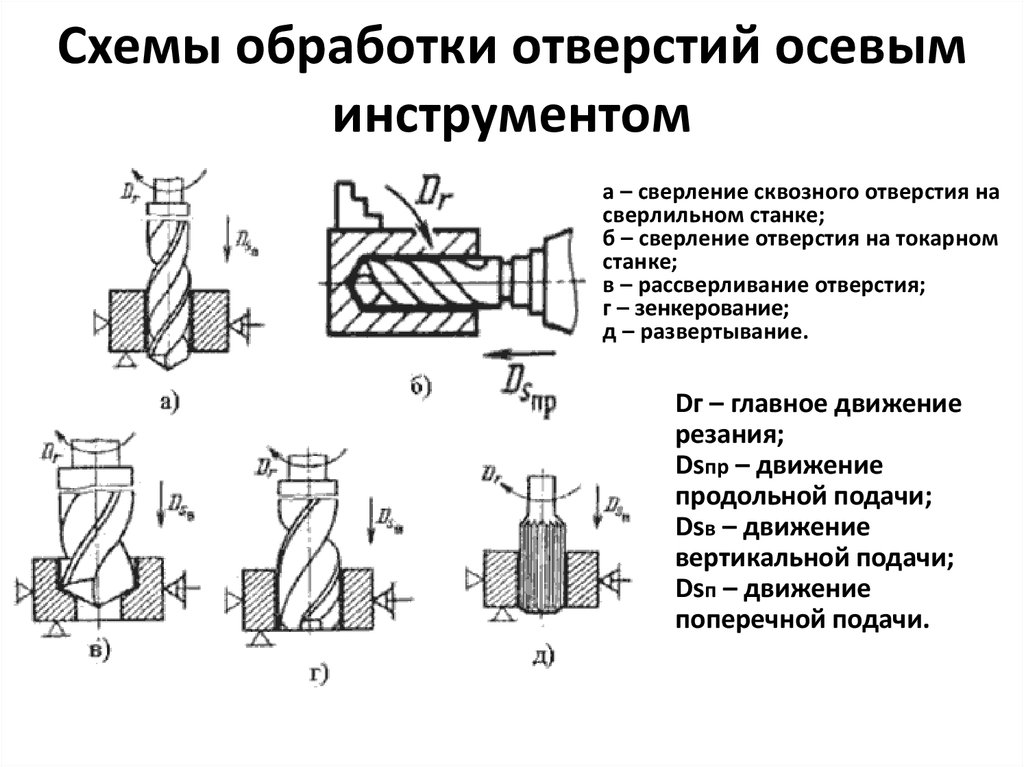

7. Сверление

Сверлильный станок удаляет материал, используя спиральное сверло с заостренным концом для вырезания отверстий в металле. Другие распространенные инструменты для обработки отверстий также включают развертывание, растачивание, зенкерование, зенкерование и нарезание внутренней резьбы с использованием насадки для нарезания резьбы.

Лучший механический цех Миссури | Механический цех Роберсона

Если вы ищете какой-либо из этих инструментов для какой-либо цели, вы можете найти его в нашем обширном механическом магазине.