Точечной сварки схема: Точечная сварка своими руками из аккумулятора и сварочника

Содержание

Аппарат для точечной микро-сварки | Полезное своими руками

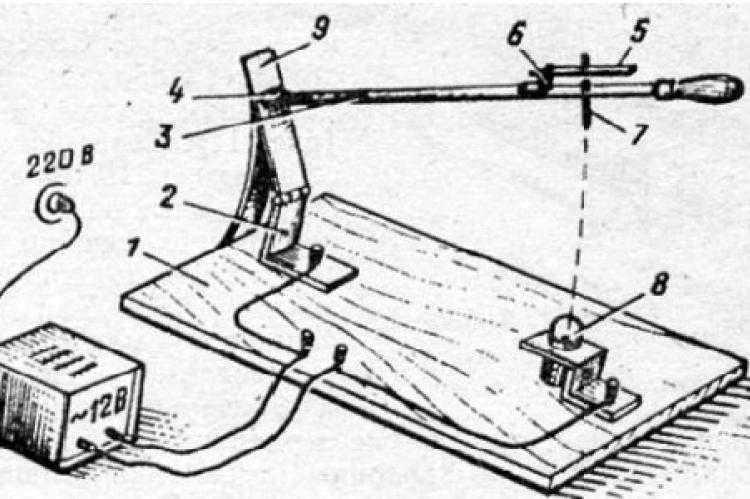

Переносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0,08…0,15 мм к массивным стальным деталям, а также для соединения сваркой стальной проволоки диаметром до 0,3 мм.

Аппарат может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях.

Масса силового блока аппарата — около 8 кг, габариты — 225х135×120 мм.

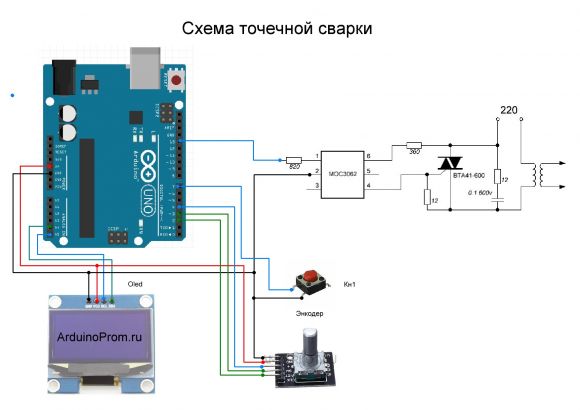

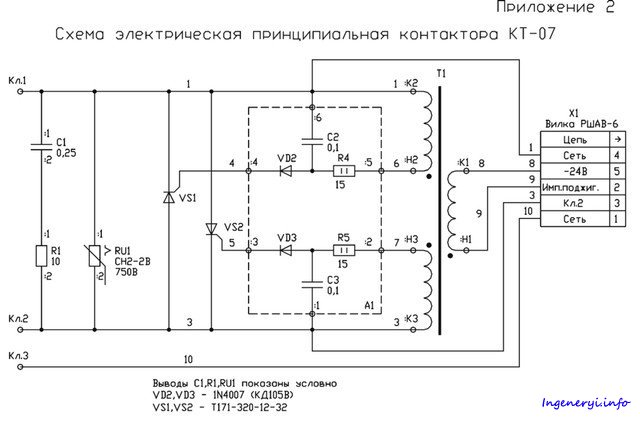

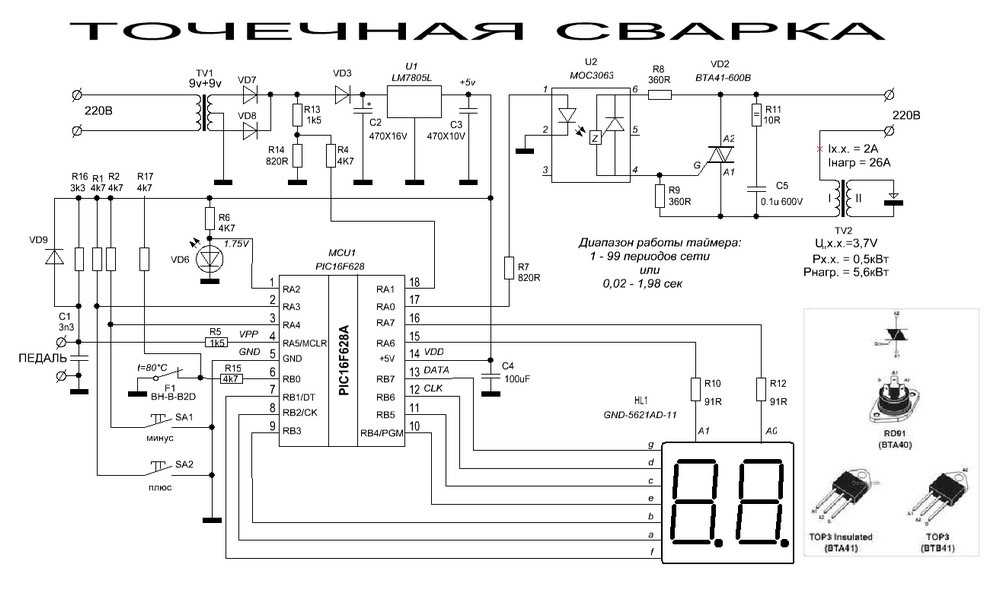

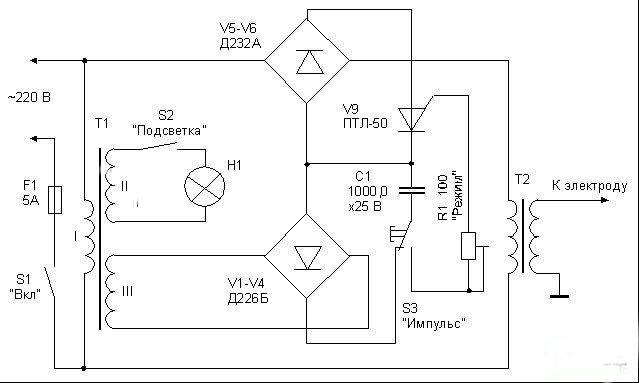

Электрическая принципиальная схема:Как видно из принципиальной электрической схемы, аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей.

Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле.

Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором (обмотка III) и лампу h2 подсветки места сварки (обмотка II).

Аппарат работает следующим образом:

При замыкании контактов выключателя S1 «Вкл.» напряжение питания 220В поступает на первичную обмотку трансформатора Т1 узла управления тринистором. Конденсатор С1, подключенный через замкнутые контакты переключателя S3 «Импульс» к выпрямительному мосту V1-V4, заряжается. Первичная обмотка сварочного трансформатора Т2 обесточена, так как тринистор V9 закрыт.

При нажатии на кнопку переключателя S3 заряженный конденсатор С1 подключается к управляющему электроду тринистора V9 через переменный резистор R1. Разрядный ток конденсатора открывает тринистор, и напряжение сети поступает на первичную обмотку сварочного трансформатора Т2.

Из-за того, что сваривание двух деталей происходит в результате их сильного разогрева в месте контакта друг с другом, точечную сварку иногда называют контактной.

Если вторичная обмотка сварочного трансформатора соединена со свариваемыми деталями, то в ней возникает мощный импульс тока, который вызывает сильный разогрев металла в точке касания сварочного электрода.

Длительность импульса тока зависит от параметров времязадающей цепи R1C1. При номиналах элементов этой цели, указанных на схеме, максимальная длительность импульса ti (без учета внутреннего сопротивления тринистора) примерно равна 0,1 с.

За это время ток во вторичной обмотке может достигать 300…350 А. Этого вполне достаточно для прочного приваривания к массивным конструкциям деталей из фольги толщиной до 0,15 мм, например из легированной стали 1Х18Н10Т.

Возврат устройства в исходное состояние происходит автоматически по окончании разряда конденсатора С1.

Оптимальный режим сварки устанавливают подстроечным резистором R1 «Режим».

Конструкция силового блока:

Сварочный аппарат состоит из двух частей: силового блока и сварочного пистолета, которые соединяются между собой гибким кабелем с помощью многоконтактного разъема.

На шасси силового блока размещены почти все элементы устройства.

Кожух 1 изготовлен из дюралюминия толщиной 2,5 мм и снабжен ручкой 2 для переноски.

На основании шасси 3 размещены сварочный трансформатор 4 и планки с диодами V1-V8.

К передней панели шасси прикреплен кронштейн 8 с установленными на нем вспомогательным трансформатором 5, конденсатором 6 и тринистором 7.

На передней панели монтируют одну из частей разъема (в прямоугольном отверстии) соединительного кабеля, переменный резистор установки режима, сетевой тумблер, штыревую часть разъема сетевого шнура и зажим для подключения — более массивной из свариваемых деталей.

Конструкция сварочного пистолета

Корпус 7 пистолета изготовлен в виде двух одинаковых по форме частей, выфрезерованных из листового текстолита толщиной 12 мм.

В корпусе смонтированы:

- держатель 3 сварочного электрода 2;

- лампа 8 подсветки с кнопочным выключателем 4 «Подсветка»;

- микропереключатель 6 «Импульс».

Соединительным кабелем 5 служит гибкий двадцатичетырехпроводный кабель в резиновой изоляции наружным диаметром 11 мм и сечением каждого провода 0,75 мм².

Пять проводов кабеля использованы для подключения микропереключателя и лампы подсветки, а остальные девятнадцать запаяны непосредственно в держатель 3 электрода.

Держатель изготавливают из медного бруска прямоугольного или квадратного сечения.

Электродом 2 служит медный пруток диаметром 8 мм. Электрод должен быть надежно зафиксирован в держателе. Вместе с этим должна быть предусмотрена возможность смены электрода.

Для приваривания фольги жало электрода затачивают конусом, переходящим в сферу диаметром 1…1.5 мм. Для сваривания проволоки применяют электрод с плоским рабочим горцем.

Монтаж пистолета начинают с разделки кабеля.

Девятнадцать проводников кабеля тщательно зачищают, скручивают вместе, облуживают и запаивают в отверстие держателя 3 электрода. Оставшиеся пять проводов обрезают до необходимой длины и припаивают к микропереключателю 6 и лампе 8 подсветки.

Второй конец кабеля заводят во вставку штепсельного разъема типа А на 20 контактов (кабельная конструкция, см. фото на вкладке).

В пистолете использованы микропереключатель МПЗ-1Т, лампа подсветки СМ-34 на 6 В, 0,25 А с арматурой, снабженной небольшой линзой, кнопка включения лампы подсветки — от настольной лампы.

На лицевую панель шасси силового блока устанавливают ответную часть разъема соединительного кабеля.

Пять соответствующих контактов разъема подключают к тем или иным цепям устройства, а остальные соединяют параллельно и подключают к одному из выводов вторичной обмотки сварочного трансформатора.

В данной конструкции вторичная обмотка выполнена из двух многожильных проводников диаметром 4 мм, наматываемых одновременно. Это позволяет избежать токов выравнивания.

Магнитопровод этого трансформатора набирают из пластин Ш40, толщина набора 70 мм.

Первичная обмотка содержит 300 витков провода ПЭВ-2 0,8. Вторичная обмотка этого трансформатора состоит из 10 витков изолированного провода или шины сечением не менее 20 кв. мм.

мм.

Такого же сечения изготовляют «заземляющий» соединительный проводник вторичной обмотки. Его длину не следует выбирать большей 2…2,5 м.

Трансформатор ТV1 может быть любым, обеспечивающим на вторичных обмотках напряжения 8…10 В (для заряда конденсатора С1) и 3…6 В (для питания лампы).

В данной конструкции был применен магнитопровод от трансформатора детской железной дороги (сечение 10х10, Г-образные пластины). На нем размещают сетевую обмотку I, содержащую 8000 витков провода ПЭВ-2 0,08, обмотку II — 330 витков провода ПЭВ-2 0,3 и обмотку III — 350 витков провода ПЭВ-2 0,2.

Зажим, соединяемый с нижним (по схеме) выводом вторичной обмотки трансформатора ТV2, монтируют на шасси без изоляционных прокладок.

При изготовлении трансформаторов необходимо иметь в виду, что от качества изоляции их обмоток зависит безопасность работающего с аппаратом. Поэтому поверх первичных (сетевых) обмоток трансформаторов следует наложить не менее 4-6 слоев лакоткани или бумаги, пропитанной парафином.

В сварочном аппарате использованы подстроечный резистор ППЗ-11, конденсатор К50-3, сетевой тумблер ТП1-2.

Следует отметить, что применение тринистора ПТЛ-50 обусловлено исключительно желанием обеспечить высокую надежность аппарата и безотказную работу в тяжелых климатических условиях и при больших колебаниях сетевого напряжения. С некоторым ухудшением качества сварки в аппарате могут быть использованы тринисторы серии КУ202 с индексами К, Л, М или Н. При этом необходимо уменьшить сопротивление резистора R1 до 50 Ом, а емкость конденсатор С1 увеличить вдвое.

Правильно собранный аппарат начинает работать сразу, без какого-либо налаживания.

Качество сварного шва (точки) проверяют следующим образом. Полоску стальной фольги шириной 10…12 мм приваривают к очищенной от окалины поверхности стального бруска тремя-пятью точками, а затем отрывают с помощью пассатижей.

В точках сварки на фольге должны остаться отверстия диаметром 0,5…0,8 мм, что свидетельствует о том, что отрыв происходит не по месту сварки, а вокруг него.

Если же фольга отрывается в месте сварки, подбирают сварочный ток подстроечным резистором «Режим».

При подборе тока необходимо учитывать, что качество шва ухудшается при увеличении давления на электрод.

Следует отметить также, что по справочным данным постоянное напряжение, которое необходимо подавать на управляющий электрод тринистора ПТЛ-50 для его открывания, равно 8 В. Однако качество шва значительно улучшается, если это напряжение увеличить до 12…15 В (напряжение заряженного конденсатора С1).

В первую очередь «заземляют» кожух сварочного аппарата и конструкцию, к которой нужно приварить деталь.

Работающий со сварочным аппаратом должен надеть защитные резиновые перчатки и стоять на резиновом коврике.

Включают аппарат, привариваемую деталь прикладывают к конструкции и плотно прижимают жалом сварочного электрода пистолета в том месте, где нужно получить точку сварного шва.

Нажимают на «спусковой крючок» пистолета (на кнопку микропереключателя), через 1. ..1.5 с снимают пистолет с детали и устанавливают жало на следующую точку.

..1.5 с снимают пистолет с детали и устанавливают жало на следующую точку.

В тех случаях, когда это необходимо, включают лампу подсветки.

При эксплуатации аппарата на производстве он обязательно должен быть принят местной комиссией по технике безопасности.

В заключение следует указать, что возможности аппарата могут быть значительно расширены. Если использовать, например, омедненный графитовый электрод диаметром 6…8 мм, можно сваривать медные луженые проводники диаметром до 0,3 мм.

Очень хорошо такие проводники привариваются к любым луженым и посеребреным деталям, а также к медной нелуженой фольге. Можно, например, приваривать тонкие проводники к фольге печатной платы без применения флюса.

Хорошие результаты получены при сваривании листов очень тонкой медной фольги. В этом случае необходимо опытным путем подобрать длину и форму жала графитового электрода.

Если необходимо сваривать детали из более толстых листовых металлов, сварочный трансформатор придется заменить более мощным. Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см.

Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см.

Первичная обмотка такого трансформатора должна содержать 160-165 витков провода ПЭТВ диаметром 1,62… 1,7 мм, а вторичная — 4,5 витка медной шины сечением не менее 90 кв.мм (из расчета на сварочный ток 1400…1800 А). Диаметр электрода нужно увеличить до 18…20 мм.

При этом в первичной обмотке трансформатора в момент сварочного импульса протекает ток около 45 А. Поэтому диоды V5-V8 нужно будет заменить более мощными, например ВЛ-50.

Тринистор V9 также должен быть рассчитан на прямой ток не менее 50 А. Опыт, однако, показывает, что для сваривания стальных листов толщиной до 0,5…0,7 мм вполне допустимо использование тринистора ПТЛ-50 без дополнительного радиатора, поскольку сварочный импульс очень короток.

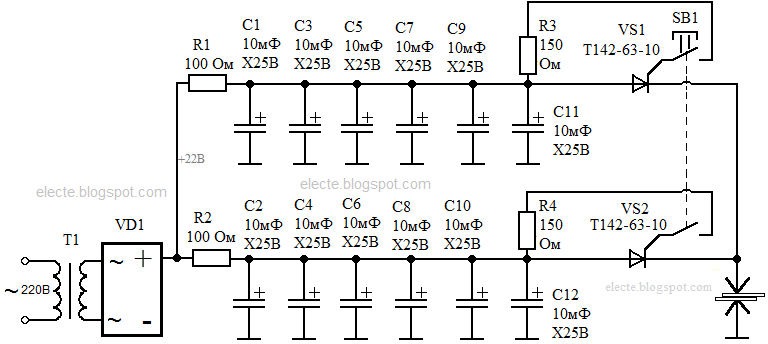

Для того чтобы обеспечить номинальный режим при сваривании металлов различной толщины (от 0,08 до 0,7 мм), в аппарате необходимо предусмотреть более широкое регулирование сварочного тока. Наиболее целесообразно вместо конденсатора С1 использовать набор из трех конденсаторов емкостью по 1000 мкф каждый, коммутируемых переключателем либо последовательно (для тонколистовых металлов), либо параллельно.

Наиболее целесообразно вместо конденсатора С1 использовать набор из трех конденсаторов емкостью по 1000 мкф каждый, коммутируемых переключателем либо последовательно (для тонколистовых металлов), либо параллельно.

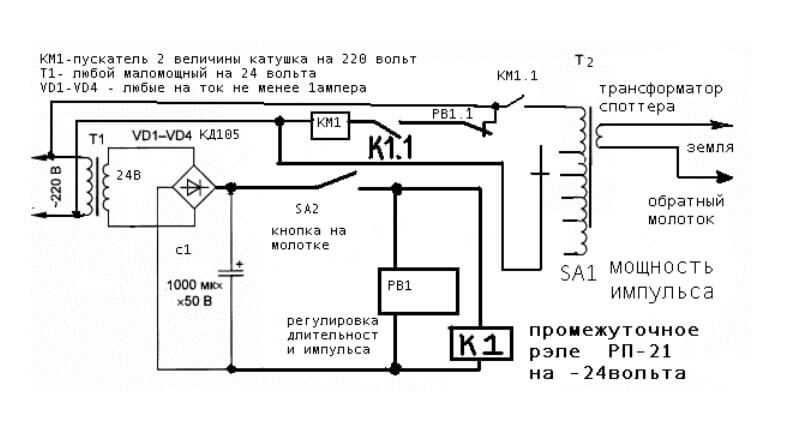

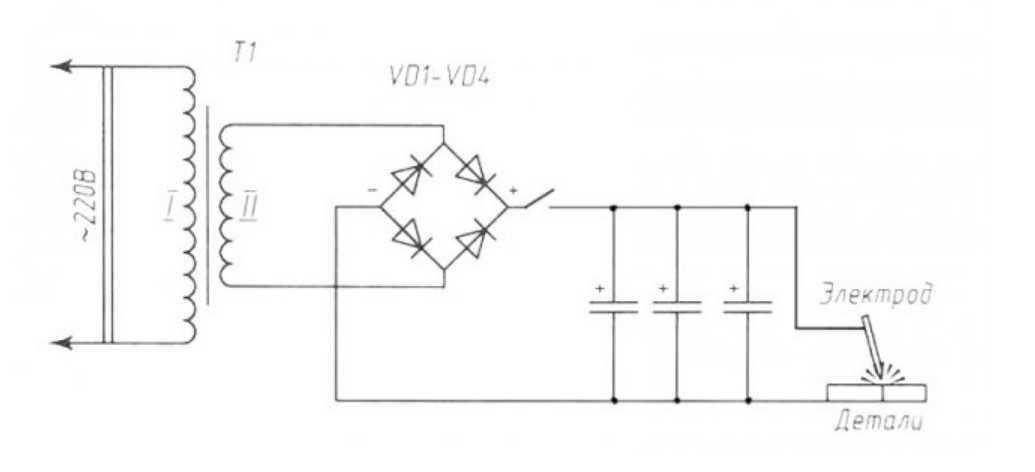

Простой аппарат для точечной сварки

В радиолюбительской практике не часто применяется контактная сварка, но все же бывает. И когда такой случай настает, но нет ни желания, ни времени мастерить хороший и большой аппарат для точечной сварки. Да если и делать его, то потом он будет валяться без дела, так как следующее применение его может и не наступить.

Например, вам нужно соединить в цепь несколько аккумуляторных батарей. Соединяются они тонкой металлической лентой, без пайки припоем, так как аккумуляторы вообще не рекомендуют паять. Для таких целей я покажу вам как собрать простой аппарат для точечной контактной свари своими руками минут за 30.

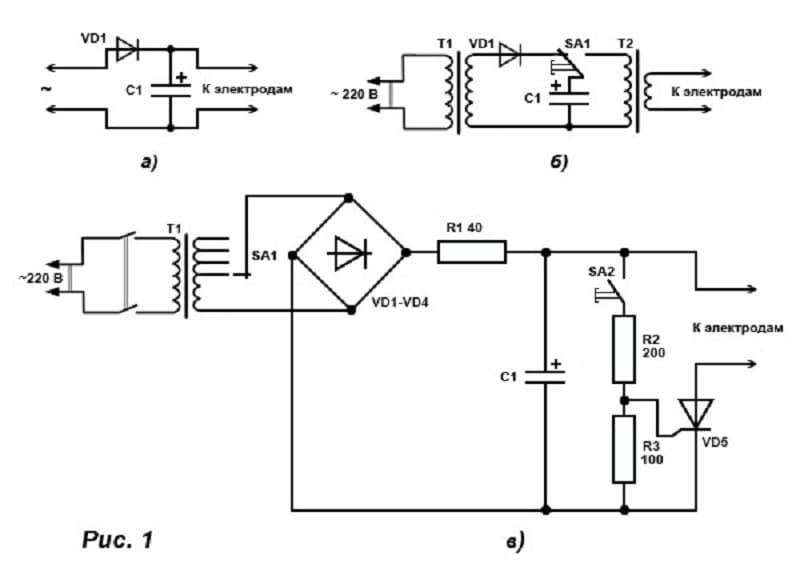

- Нам понадобиться трансформатор переменного тока с напряжением вторичной обмотки 15-25 Вольт.

Нагрузочная способность не имеет значения.

Нагрузочная способность не имеет значения. - Конденсаторы. Я взял 2200 мкФ – 4 штуки. Можно больше, в зависимости от мощности которую вам необходимо получить.

- Кнопка любая.

- Провода.

- Медная проволока.

- Диодная сборка для выпрямления. Можно так же использовать один диод, для полуволнового выпрямления.

Схема аппарата для контактной точечной сварки

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

Также сажаем на клей заглушку.

Припаиваем провода к кнопке и прикладываем кнопку к вилке. Все обматываем изолентой.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Собираем устройство, припаиваем вилку и кнопку.

Включаем, нажимаем кнопку зарядки. Происходит зарядка конденсаторов.

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы. Лента держится довольно неплохо.

Лента держится довольно неплохо.

Но если вам нужно помощнее, то тогда можно доработать схему так.

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Сморите видео сборки и испытаний

Что это? И как это работает?

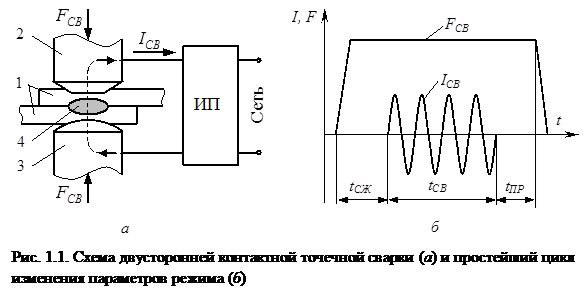

Точечная сварка обычно используется для сварки листового металла. Это простой процесс, но есть много причин, по которым что-то может пойти не так, если у вас нет опыта точечной сварки.

Эта статья расскажет вам об основах процесса точечной сварки, о том, как он работает, о типичных применениях, о подходящих материалах и о типичных проблемах, с которыми вы можете столкнуться.

Что такое точечная сварка?

Электроды медные для точечной сварки

Точечная сварка — это процесс сварки сопротивлением, используемый в основном для сварки двух или более металлических листов вместе. Это достигается приложением давления и электрического тока к зоне точечной сварки. Необходимое тепло вырабатывается внутренним сопротивлением металла электрическому току.

Электрический ток и давление подаются электродами из медного сплава, наконечники которых расположены на противоположных сторонах металлических деталей. Вырабатываемое тепло плавит металл, в то время как давление электродов сжимает расплавленный металл, образуя сварной шов.

Вырабатываемое тепло плавит металл, в то время как давление электродов сжимает расплавленный металл, образуя сварной шов.

Это называется точечной сваркой, потому что этот метод сварки создает крошечный точечный сварной шов, который выглядит как точка. Сварной шов, созданный между медными электродами, также иногда называют самородком.

Для чего используется точечная сварка?

Роботизированная точечная сварка для сборки каркаса кузова автомобильной детали

Точечная сварка используется для соединения электропроводящих металлических листов и проволочных сеток. Обычно он используется для сварки тонких металлов, но толщина более 1 дюйма возможна только при использовании специального оборудования для тяжелых условий эксплуатации.

В основном используется для производства автомобилей. У одного автомобиля обычно более 1000 точечных сварных швов на панелях кузова. С помощью роботов для точечной сварки это делается за считанные секунды. Но мастерские по обработке листового металла используют менее изощренные методы при работе с кузовом автомобиля.

Точечная сварка сопротивлением также используется в таких отраслях, как аэрокосмическая, железнодорожная, обрабатывающая, электронная, строительная, аккумуляторная и других. Почти повсеместно роботы для точечной сварки завершают этот процесс сварки в промышленных условиях.

Ручной аппарат для точечной сварки является полезным дополнением к любому сварочному цеху. Хотя он не автоматизирован, он может помочь вам создавать сложные формы с меньшими усилиями по сравнению со сваркой TIG или MIG. Кроме того, большинство работ, требующих контактной точечной сварки, трудно выполнить без нее.

Pros

- Точечная сварка сопротивлением позволяет за короткое время передать высокую энергию в сосредоточенное место

- Сваривает любой токопроводящий металл

- Относительно прост в исполнении – снижает требуемые навыки оператора

- Экономит время и усилия по сравнению с другими процессами сварки

- Наилучший метод для достижения надлежащей прочности сварного шва с тонким металлом без прожога

- Доступно множество типов электродов для точечной сварки для сварки различных металлических сплавов

- Обеспечивает быструю и эффективную сварку

- Электроды решают проблему теплопроводности, отводя тепло от места сварки

- Сварка сопротивлением создает контролируемые воспроизводимые сварные швы

- Это проверенный и проверенный временем процесс сварки с большим количеством доступной литературы

- Высокоэффективное использование сварочного тока

Минусы

- Нельзя точечно сваривать металл, если одна сторона недоступна

- Точечная сварка сопротивлением может упрочнить самородок и материал вокруг него, что приведет к трещинам

- Может повлиять на химические и физические свойства металла заготовки.

Коррозионная стойкость может быть снижена при использовании нержавеющей стали, алюминия и других металлов

Коррозионная стойкость может быть снижена при использовании нержавеющей стали, алюминия и других металлов - Выдает очень маленькое напряжение (1-20В). Таким образом, любое колебание может повлиять на качество точечной сварки

- В зависимости от типа и толщины металла может потребоваться частый ремонт

Как работает точечная сварка?

Давайте рассмотрим процесс точечной сварки, начав с обзора типичного аппарата ручной точечной сварки. Это простой трехэтапный процесс, но он также имеет много переменных, о которых я расскажу ниже.

Основные сведения о точечной сварке

Сердце всех аппаратов для точечной сварки состоит из блока питания и сварочных электродов. Трансформатор увеличивает выходную силу тока примерно до 10-12 000 А, но снижает напряжение где-то между 1-20 В. Цифры будут различаться в зависимости от типа, марки и модели аппарата для точечной сварки.

Типичный переносной аппарат для точечной сварки, который вы, вероятно, будете использовать, также будет включать в себя трансформатор, электрододержатели, электроды, рычаг и баллон давления.

Эти ручные машины имеют меньшую мощность, чем промышленное оборудование для точечной сварки сопротивлением.

Выравнивание заготовок и металлических листов

Перед выполнением первой контактной точечной сварки необходимо выровнять заготовки. Имейте в виду, что возможны деформации и искажения.

Первые несколько точечных сварных швов должны быть расположены стратегически. Если возможно, расположите их так, чтобы одна мешала другой деформировать металл.

Повторное использование листового металла затруднено, если сварной шов смещен. Лучше начинать со свежих металлических кусочков, чтобы заготовка покоробилась.

Применение давления электрода

Далее вы должны выбрать тип электрода и приложить давление к точке, где вы хотите сделать точечную сварку. В большинстве случаев вы можете использовать стандартные медные электроды. Но в зависимости от свариваемого металла может потребоваться использование вольфрамово-медных, вольфрамовых или молибденовых электродов.

Существуют также медно-хромовые и медно-хромо-циркониевые электроды, применяемые при сварке высоко- и низкоуглеродистых сталей. Стандарт ISO 5182 подробно описывает все электроды для контактной сварки.

После того, как вы точно поместите кончики электродов на металл, вам нужно применить давление. Вы достигаете этого, используя рычаг при работе с переносным аппаратом для точечной сварки.

Пропускание тока через электроды

Щелчок переключателя позволяет току проходить через электроды в металлические детали. Внутреннее сопротивление плавит металл, а давление электродов затвердевает.

Количество тепла, выделяемого металлом, зависит от электрического сопротивления металла, теплопроводности и продолжительности подачи тока. Теплота выражается следующим уравнением:

Q = I2Rt

«Q» — тепло, «I» — ток, «R» — электрическое сопротивление, а буква «t» обозначает продолжительность приложенного тока.

Переменные для точечной сварки

Весь процесс точечной сварки можно изменить, применяя различное давление, электрическую мощность и продолжительность тока. Эти модификации позволяют сваривать разные виды металла, толщину и добиваться разных результатов точечной сварки.

Эти модификации позволяют сваривать разные виды металла, толщину и добиваться разных результатов точечной сварки.

Сила электрода

Сила электрода сжимает металлические листы вместе, и вам придется приложить значительное усилие, чтобы получить качественный сварной шов. Чем сильнее приложенная сила, тем ниже сопротивление из-за лучшего контакта и меньшего выделения тепла. Поэтому, если проект требует более высокого усилия на электроде, вам необходимо увеличить ток, чтобы компенсировать более низкое сопротивление металла.

Типичное усилие составляет около 90 Н на мм2. Однако благодаря «грибовидному» наконечнику электрода на аппарате для точечной сварки площадь поверхности контакта между электродом и листовым металлом увеличивается по мере сварки. Это связано с тем, что поверхность металла будет трансформироваться, чтобы соответствовать форме наконечника электрода, и стороны наконечника также будут соприкасаться с металлом. Таким образом, чтобы сохранить одинаковое усилие электрода на детали во время процесса сварки, вам необходимо постепенно увеличивать приложенное усилие.

Время сжатия

Время сжатия — это интервал между моментом, когда вы прикладываете усилие к электроду, и началом протекания тока. Задержка сварочного тока необходима, потому что она позволяет достичь надлежащего усилия на электроде. Это также помогает при износе электродов, искрении и межфазном вытеснении.

Хотя увеличение времени обжатия улучшает качество точечной сварки, оно увеличивает стоимость точечной сварки. В основном это связано с тем, что это занимает больше времени и приводит к уменьшению количества сварных швов в единицу времени.

Время сварки

Время сварки – это период, в течение которого через металлические детали протекает активный электрический ток. Он рассчитывается с использованием циклов линейного напряжения. Время сварки трудно определить, поскольку оно зависит от реакции точки сварки.

Факторы, которые необходимо учитывать при определении времени сварки:

- Время сварки должно быть как можно короче.

Это предотвращает проплавление, коробление и защищает электроды

Это предотвращает проплавление, коробление и защищает электроды - При сварке толстого листа должна получиться крупка большого диаметра

- Если ваше оборудование не может обеспечить необходимый сварочный ток и усилие электрода, вы можете компенсировать это увеличением времени сварки до точки

- При сварке листового металла толщиной более 2 мм может потребоваться разделение времени сварки на несколько импульсов во избежание перегрева

.

Время выдержки

Время выдержки необходимо для затвердевания сварного шва. Этот период начинается после окончания времени сварки, а электроды еще приложены к металлу.

Электроды охлаждают сварной шов, отводя тепло от пятна. Не следует перебарщивать со временем выдержки, поскольку слишком большой приток тепла к электродам может ускорить их износ. Кроме того, если свариваемый металл имеет высокое содержание углерода, длительное время выдержки может привести к хрупкости сварных швов.

Точечная сварка различных материалов

Возможна точечная сварка ряда металлов и сплавов. Но для достижения качественных контактных сварных швов требуется особый подход для каждого типа металла.

Углеродистая сталь

Низкоуглеродистая сталь используется во всех процессах сварки, включая контактную точечную сварку. Благодаря высокому электрическому сопротивлению и низкой теплопроводности мягкая сталь идеально подходит для точечной сварки.

Стали с более высоким содержанием углерода (>0,4 %) плохо поддаются точечной сварке. Они имеют тенденцию образовывать твердые и хрупкие микроструктуры при сильном тепловом воздействии. Поэтому требуется специальная термообработка после сварки, чтобы уменьшить вероятность растрескивания. Это делает высокоуглеродистую сталь непригодной для точечной сварки.

Оцинкованная сталь покрыта цинком и требует более высокого электрического тока, чем сталь без покрытия. Это сложная задача для точечных сварщиков, потому что медные электроды быстро разрушаются при контакте с цинковыми сплавами. Электроды приходится часто заменять или «заправлять» резаком. С помощью резака удаляются загрязненные поверхности и изменяется форма электрода.

Электроды приходится часто заменять или «заправлять» резаком. С помощью резака удаляются загрязненные поверхности и изменяется форма электрода.

Нержавеющая сталь

Нержавеющая сталь чувствительна к высоким концентрированным источникам тепла. Но можно точечной сваркой. Существует множество методов и переменных, которые необходимо правильно настроить в зависимости от типа нержавеющей стали, толщины и требований к отделке. При работе с этим металлом всегда полезно получить спецификацию производителя и проверить предлагаемые требования к сварке.

Медно-кобальт-бериллиевые электроды часто используются для точечной сварки нержавеющей стали. Они обеспечивают оптимальную прочность на растяжение и электропроводность.

Алюминий

Алюминий является наиболее сложным металлом для точечной сварки. Это потому, что это отличный проводник тепла и электричества. Электричество проходит через него без особого сопротивления, и выделяется меньше тепла. Кроме того, тепло быстро рассеивается от сварного шва и затрудняет формирование жидкой лужи.

Единственный способ точечной сварки алюминия — использовать в два-три раза больший сварочный ток, чем при сварке стали. Вот почему для этого требуется аппарат для точечной сварки с трехфазным входом. Кроме того, аппарат точечной сварки должен иметь конденсаторную систему. Это позволяет ему «заряжаться» и накапливать электричество, а затем мгновенно разряжать значительное количество энергии. В результате генерируемая мощность будет выше, чем может проводить алюминий, и листы будут сплавляться друг с другом.

Точечная сварка сопротивлением любого алюминиевого сплава значительно ухудшает качество электродов уже после нескольких сварок. Поэтому точечная сварка алюминия в больших объемах не является приемлемым вариантом.

Медь

Медь можно сваривать точечной сваркой. Но неудивительно, что стандартные медные электроды для точечной сварки не работают. Молибденовые и вольфрамовые электроды являются основным выбором для точечной сварки меди. Эти металлы имеют высокое электрическое сопротивление и температуру плавления.

Распространенные проблемы при точечной сварке

Некоторые из наиболее заметных проблем при точечной сварке:

- Брызги ухудшают внешний вид

- Стоимость электродов может быстро возрасти

- Снижение качества сварки из-за смещения электрода

- Холодные сварные швы исключительно слабые

- Вдавление электрода на металлической поверхности

- Сварка слишком близко к краю может ухудшить качество сварки

Завершение сварки

Точечная сварка — это специализированный процесс, используемый в основном для листового металла, который хорошо подходит для определенных применений. Но в отличие от сварки MIG или TIG, она не подходит для широкого спектра применений.

Шовная сварка представляет собой аналогичный процесс, основанный на тех же принципах, но обеспечивающий линейный сварной шов. Область контактной сварки шире и использует дисковые или «роликовые» электроды. Таким образом, точечная сварка — не единственный метод, основанный на внутреннем сопротивлении металла для выделения тепла.

Таким образом, точечная сварка — не единственный метод, основанный на внутреннем сопротивлении металла для выделения тепла.

Другие методы сварки

Холодная сварка

Определение, конструкция, принцип работы, применение, дефекты, преимущества и недостатки [PDF]

Актуальные темы топливные баки, бытовые радиаторы и т. д.

На прошлом занятии мы обсудили процесс газовой сварки и процесс дуговой сварки, а на сегодняшнем занятии мы обсудим Точечная сварка сопротивлением вместе с его определением, конструкцией, принципом работы, применением, дефектами, преимуществами и недостатками

Определение контактной точечной сварки:

Тепло, необходимое для плавления и соединения пластин, полученных за счет Форма пятен (самородок) называется Операция контактной точечной сварки.

Типы контактной сварки:

Сварка сопротивлением классифицируется следующим образом.

Точечная сварка сопротивлением:

Это самый простой тип сварки, при котором два листа расплавляются и соединяются с применением силы и электрической энергии, что в то же время приводит к выделению тепла и образованию точки, соединяющей два металлических листа.

Сварка контактным швом:

Также известна как непрерывная точечная сварка, при которой ролик образует электрод.

Выступающая сварка:

Подобна точечной сварке, при которой на свариваемых деталях может образовываться углубление.

В этой статье мы можем подробно обсудить Операция точечной сварки сопротивлением .

Схема контактной точечной сварки:

Схема операции контактной точечной сварки показана ниже.

Устройство для точечной сварки сопротивлением:

Установка для точечной сварки сопротивлением состоит из трансформатора, заготовок, двух медных электродов и двух клещей.

В зависимости от требований трансформатор будет использоваться либо для повышения, либо для понижения напряжения.

Электропитание будет проходить через два щипца к электродам.

Наиболее часто используемыми электродными материалами для контактной сварки являются Медь (Cu), вольфрам, медно-вольфрамовый сплав и т. д. к прохождению тока и образованию пятна или самородка .

д. к прохождению тока и образованию пятна или самородка .

Таким образом образуется соединение между двумя заготовками.

Принцип работы точечной сварки сопротивлением:

Точечная сварка сопротивлением работает по следующей концепции:

- В процессе точечной сварки сопротивлением, при котором два или более металлических листа соединяются вместе посредством точечной сварки.

- Свариваемые детали зажимаются между наконечниками медных электродов и через них пропускают сильный ток при низком напряжении.

- Из-за сопротивления, оказываемого заготовками (листовым металлом) протеканию тока, температура на контактных поверхностях повышается до точки плавления, и сварной шов формируется в форме самородка.

- Наггетс — это сварной шов между заготовками.

- В процессе точечной сварки не используется присадочный материал.

- Операция повторяется ‘n’ нет. раз, чтобы получить точечную сварку в нужном месте.

Применение контактной точечной сварки:

Контактная точечная сварка используется для:

- Соединения частей кузова транспортных средств

- Топливных баков

- Железнодорожных путей

- Труб газонефтеводопроводов

- Бытовые радиаторы

- Лопатки турбин

Дефекты контактной точечной сварки:

Дефекты контактной точечной сварки следующие.