Точение внутренних поверхностей: Точение внутренних поверхностей

Содержание

Точение внутренних поверхностей

Точение внутренних поверхностей

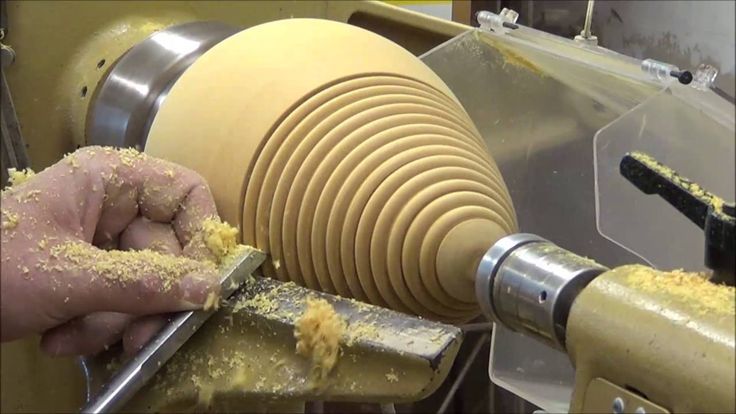

Токарная обработка древесины является также одним из видов художественной обработки материалов; так называемое художественное точение, которое издавна применялось для изготовления мебели, посуды, игрушек, различных элементов декорирования как предметов домашнего обихода, так и различных строительных конструкций.

Для художественного точения пригодна древесина многих пород. Наиболее используемые породы это: дуб и ясень, яблоня и груша, клен и береза, бук, сосна, ольха и липа. Каждая порода обладает определенными качествами, присущими только ей. Каждый мастер, планируя свою работу, учитывает и использует эти качества.

Инструменты для точения заготовок

Для обработки заготовок на станке применяют специальные стамески, имеющие удлиненные ручки.

Этапы обработки заготовки на станке

- Подготовка заготовки;

- Установка заготовки на станке;

- Установка подручника станка;

- Точение заготовки;

- Контроль качества детали;

- Шлифование детали;

- Подрезание торцов.

1. Черновое точение — срезание слоя древесины полукруглой стамеской (рейером).

Черновое точение заготовки

Черновое (грубое) точение выполняют полукруглой стамеской. Медленно подводят лезвие к вращающейся заготовке и его серединой снимают стружку. Затем плавно перемещают стамеску влево или вправо. Для чистового точения заготовки оставляют припуск 2…3 мм на обработку до нужного диаметра детали.

2. Чистовое точение — это срезание слоя древесины косой стамеской.

3. Точение на токарном станке выполняют специальными резцами – токарными стамесками.

Виды стамесок

Какие бывают виды стамесок:

а – желобчатая полукруглая выпуклая; Лезвие полоской косой токарной стамески

б – желобчатая полукруглая вогнутая; 1. Передняя поверхность

в – плоская косая. 2. Носок

3. Режущая кромка

Режущая кромка

4. Пятка

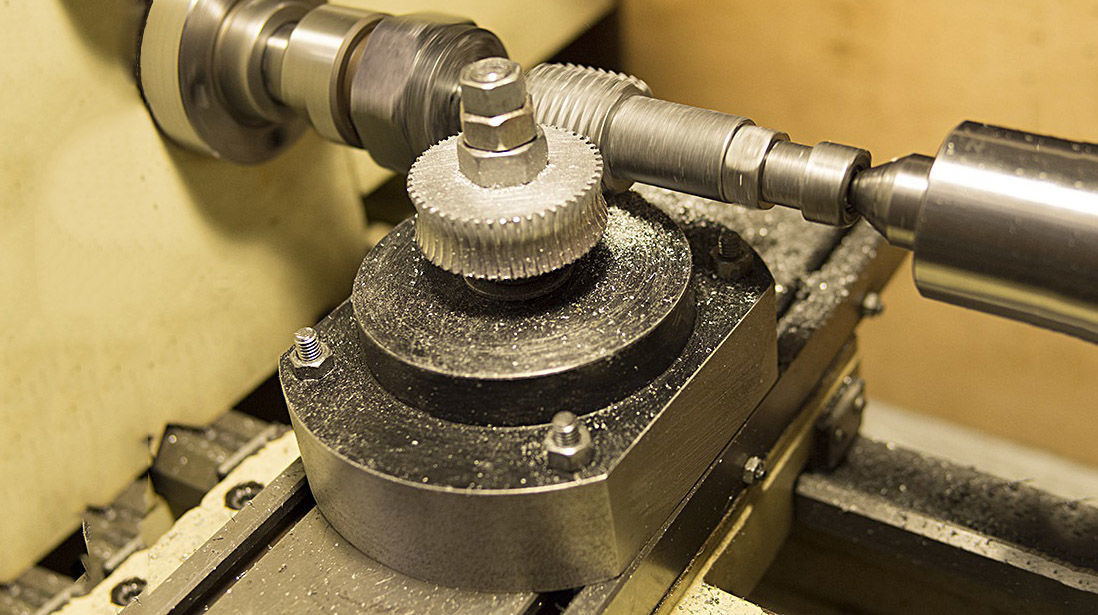

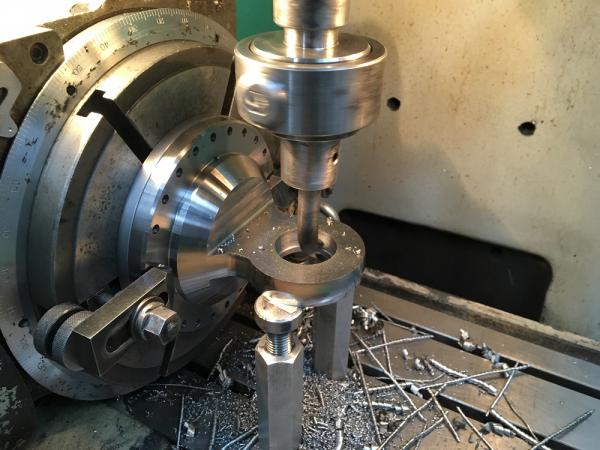

4. На токарном станке заготовки крепят при помощи патрона, планшайбы и трезубца.

Подготовка заготовки к точению

Подготовка заготовки к точению включает следующие операции:

- Отрезка по длине с учетом припусков на обработку.

- Осмотр состояния древесины (влажность, пороки).

- Разметка центров вращения и подготовка заготовки для точения на токарном станке.

Виды крепления заготовки

После разметки, заготовку крепят на станке:

а – в патроне

б – трезубцем с поджатым центром

задней бабки

На планшайбе

5. Перед включением токарного станка, подручник закрепляют на расстоянии 2-3мм от поверхности заготовки.

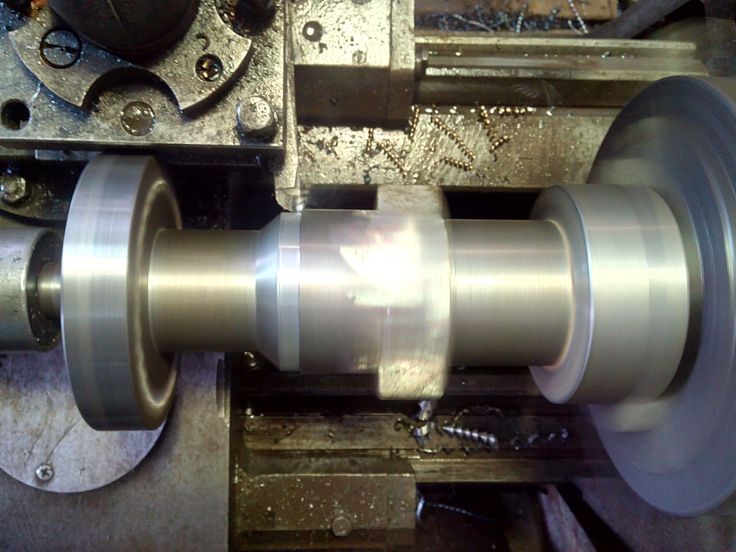

Точение на токарном станке

При точении на токарном станке процесс резания заключается в снятии поверхностного слоя обрабатываемой заготовки в виде стружки. При этом заготовка вращается, а стамеска перемещается относительно заготовки.

При этом заготовка вращается, а стамеска перемещается относительно заготовки.

6. Размеры вытачиваемой детали контролируют с помощью кронциркуля и штангенциркуля.

7. Подручник устанавливают таким образом, чтобы его верхняя опорная поверхность была на 2-3мм выше уровня линии центров станка.

8. На чистовую обработку следует оставлять 3-4мм по диаметру.

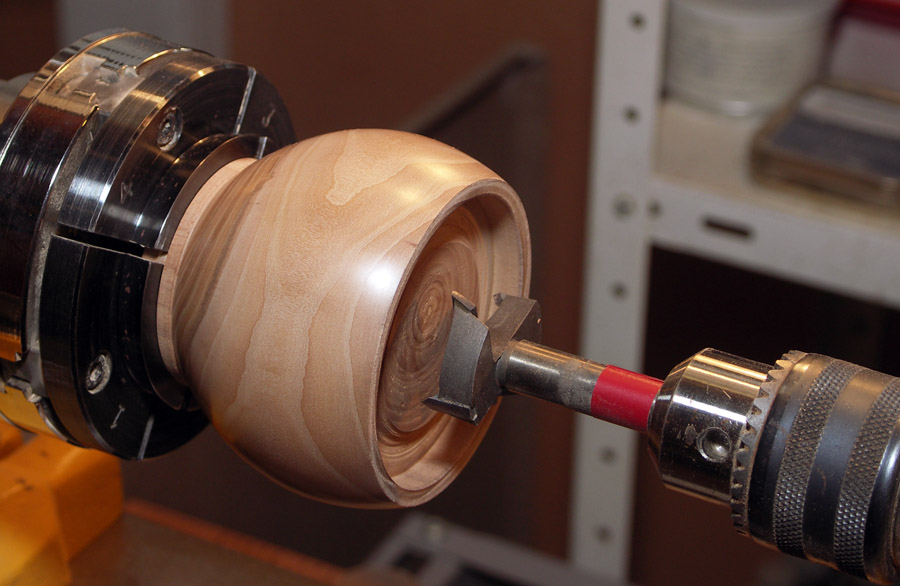

9. Точение внутренних поверхностей детали осуществляют при помощи крючковой и ложечной стамески.

10. Чтобы улучшить поверхность детали, её нужно зачистить шлифовальной шкуркой .

Точение детали по чертежу и технологической карте

Подбираем заготовку

Готовим её к работе

Размечаем центр на торце заготовки

Размечаем точки крепления планшайбы

Надежно закрепляем планшайбу шурупами

Устанавливаем заготовку на станке

Размечем длину детали

Выполняем черновое точение

Выполняем надрезы по длине

обрабатываем наружную форму соответственно чертежу

Контролируем размеры

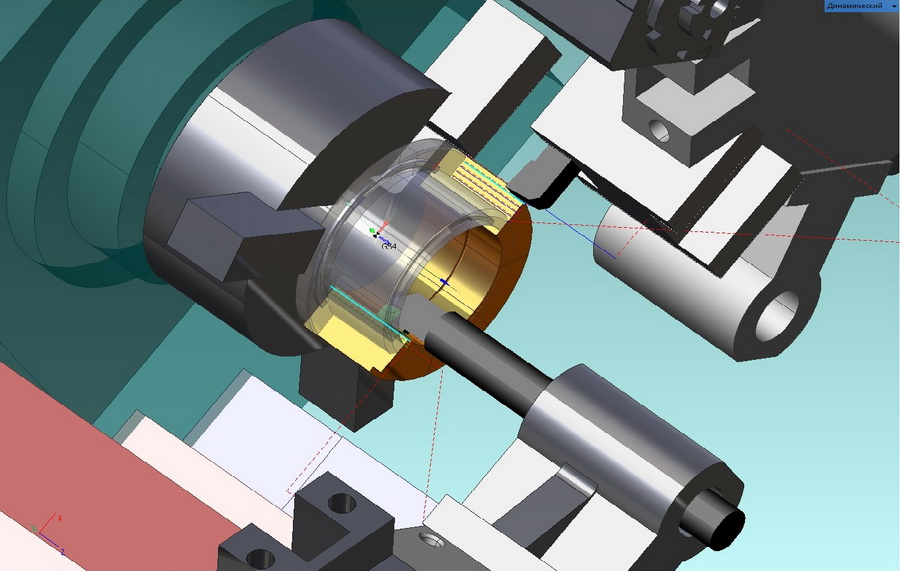

Устанавливаем сверло в пиноли задней бабки

Сверлим отверстие по оси детали

Растачиваем отверстие

Контролируем размеры

Проводим окончательную обработку детали

Отрезаем готовую деталь

После окончания работы на станке, необходимо убедиться в качественной обработке детали. При необходимости произвести дополнительную доводку детали, особенно ее торцевых и внутренней поверхностей.

При необходимости произвести дополнительную доводку детали, особенно ее торцевых и внутренней поверхностей.

Домашнее задание

Письменно ответить на вопросы:

- «Какие инструменты применяют при вытачивании внутренних полостей сложной формы?»

- «Для чего перед точением внутренних поверхностей в торце заготовки просверливают отверстие?»

1. Точение внутренних поверхностей древесины на токарных станках. Технология точения внутренних цилиндрических поверхностей древесины на токарных станках

Конструкторско-технологические расчеты маршрутно-операционного технологического процесса изготовления обоймы

1. Расчет припусков на обработку и операционных размеров-диаметров цилиндрических наружных и внутренних поверхностей вала-шестерни нормативным методом

Нормативный метод определения припусков предусматривает назначение общих или операционных припусков на механическую обработку в зависимости от метода изготовления заготовки. ..

..

Конструкторско-технологические расчеты маршрутно-операционного технологического процесса изготовления обоймы

2. Расчет припусков на обработку и операционных размеров-диаметров цилиндрических наружных и внутренних поверхностей обоймы расчетно-аналитическим методом

Расчетно-аналитический метод точнее нормативного, поскольку позволяет определить оптимальные значения промежуточных припусков, исходя из конкретного сочетания условий обработки, реализуемых в данном технологическом процессе…

Корообдирочный барабан сухой окорки лиственной древесины

Основные способы окорки древесины. Классификация машин для окорки древесины

По характеру воздействия на балансы различают следующие основные способы окорки древесины: механический, фрикционный и струйный. Механический способ основан на удалении коры с древесины острым (ножами…

Общая характеристика лесопильного производства

2.2 Сортообразующие пороки древесины и степень поражения древесины

Условия, в которых растет и развивается дерево, влияют не только на текстуру его древесины, но и приводят к различным отклонениям от строения и развития ствола. Это, в свою очередь, может вызвать наличие различных пороков…

Это, в свою очередь, может вызвать наличие различных пороков…

Привод цепного конвейера

10.Выбор квалитетов точности, шероховатостей поверхностей, допусков формы и расположение поверхностей

К различным соединениям предъявляют неодинаковые требования в отношении точности. Для механизмов, рассчитываемых в курсе «Детали машин» наиболее используются квалитеты от 6-го до 14-го в порядке убывания точности…

Проект цеха производства древесностружечных плит

5.1.11 Часовой расход древесины (исходного сырья), м3 для изготовления стружки (или щепы) на стружечных станках (или рубительных машинах) вычисляется

Абсолютно сухой стружки:

(33)

где Кразд — коэффициент потерь сырья при разделке сырья на метровые чураки;

сдрев сух — плотность абсолютно сухой древесины, кг/м3, принимается по таблице 7 [2]…

Разработка комплекта инструментальной оснастки для обработки детали «Ротор»

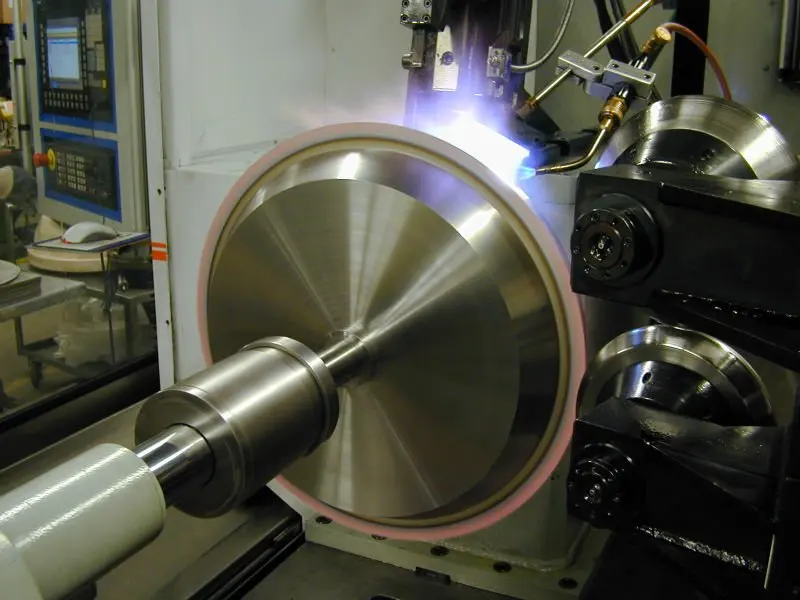

1.3 Черновое точение поверхностей А, Б, И

Характеристика поверхностей А, Б, И. Поверхность А предназначена для присоединения к ней рабочих камер насоса, точность — по восьмому квалитету, шероховатость Ra 1,25…

Поверхность А предназначена для присоединения к ней рабочих камер насоса, точность — по восьмому квалитету, шероховатость Ra 1,25…

Сырье в промышленности. Металлорезание

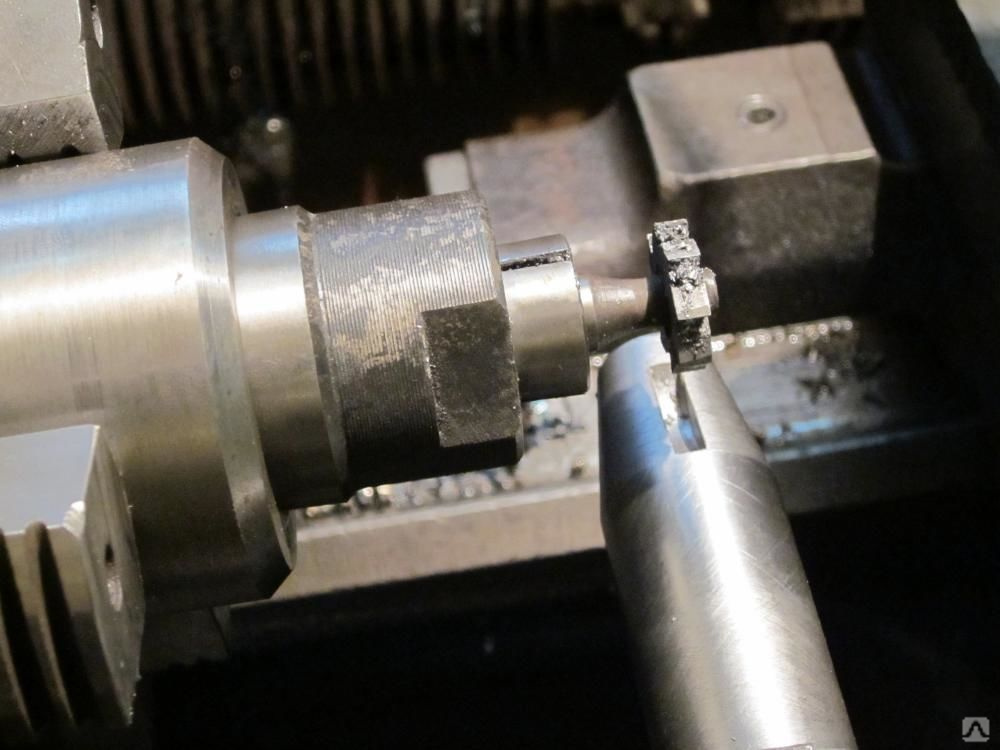

3.Современные способы обработки металлов резаньем. Сущность технологических процессов обработки на токарных станках. Элементы режимов резания при точении

Резанье металлов — это обработка путем снятия стружки. В процессе обработки рабочее движение сообщаемое заготовке и режущему инструменту обеспечивает снятие стружки нужных размеров…

Технология выполнения токарных работ

1. Виды и причины брака при изготовлении изделий на токарных станках

Брак при обтачивании цилиндрических поверхностей и меры его предупреждения…

Технология создания защитно-декоративного покрытия комода

4.2 Расчет объемов отделки внутренних поверхностей

Таблица 4.

Наименование изделия

Кол-во в изд.

Кол-во поверхностей

Размеры детали

Кол-во

нанесений

Объем

Длина

Ширина

мІ

щ/с

Лак Aqua Dickschichtlasur (Protec 300)

Стенка вертикальная

3

4

1253

416

2

4. ..

..

Технология точения внутренних цилиндрических поверхностей древесины на токарных станках

1.3 Вытачивание внутренних поверхностей на токарных станках

Для вытачивания внутренних выемок изделий с использованием патрона (различные ёмкости, шкатулки, солонки и т.д.) — сначала высверливают сверлом отверстие по центру заготовки. Затем стамеской с полукруглым концом выбирают лишнюю древесину…

Технология точения внутренних цилиндрических поверхностей древесины на токарных станках

2. Методические рекомендации для точения внутренних поверхностей

станок древесина поверхность точение

Заготовку для точения внутренней поверхности закрепляют только в передней бабке станка (с помощью патрона или планшайбы). Инструментом служат резцы с рабочей поверхностью в виде крючка или ложечки…

Химическая переработка древесины

Глава 2. Сухая перегонка древесины (пиролиз древесины)

…

Электрохимическая размерная обработка

5.3 Точение наружных и внутренних поверхностей

По такой схеме электрод-инструмент 1 исполняет роль резца, без контакта. В зазор S прокачивается электролит со скоростью…

В зазор S прокачивается электролит со скоростью…

Электрохимическая размерная обработка

5.4 Протягивание наружных и внутренних поверхностей в заготовках

Заготовки должны иметь предварительно обработанные поверхности, по которым можно базировать электрод-инструмент. Его устанавливают относительно заготовки с помощью диэлектрических прокладок…

Статья «Художественное точение изделий из древесины»

Цели: Изучив данный учебный элемент, вы

сможете:

— организовать рабочее место;

— узнать способы и приемы точения внутренних

поверхностей на станке ТСД-120;

— научиться подбирать материал для работы;

— научиться подбирать необходимый инструмент;

— научиться выполнять приемы точения

внутренних поверхностей;

— научиться выполнять работу безопасно.

Инструменты и приспособления

Таблица №1

Материалы и оборудование

Таблица № 2

| № п/п | Наименование | Количество | Примечание |

1. | Станок СТД-120М | 1 | В комплекте |

| 2. | Инструкция по охране труда | 1 | В наличии |

| 3. | Операционная карта | 1 | С неполными данными |

| 4. | Заготовка | 1 | Ученик выбирает

самостоятельно размеры (приблизительно), породу древесины, вид изделия |

5. | Спецодежда | 1 | В наличии |

| 6. | Щетка — сметка | 1 | В наличии |

Теоретическая часть

Токарная обработка древесины является также

одним из видов художественной обработки

материалов; так называемое художественное

точение, которое издавна применялось для

изготовления мебели, посуды, игрушек, различных

элементов декорирования, как предметов

домашнего обихода, так и различных строительных

конструкций.

Для художественного точения пригодна

древесина многих пород. Наиболее используемые

породы это: дуб и ясень, яблоня и груша, клен и

береза, бук, сосна, ольха и липа. Каждая порода

Каждая порода

обладает определенными качествами, присущими

только ей. Каждый мастер, планируя свою работу,

учитывает и использует эти качества (подробнее

можно узнать об этом в книгах Г.Я. Федотова –

“Волшебный мир дерева” и А.В. Березнева –

“Резьба по дереву”, а также по материалам

интернет-сайтов).

Детали, имеющие фасонную поверхность,

изображают на чертежах обычно одним главным

видом. Для этого проводят горизонтальную (или

вертикальную) осевую штрихпунктирную линию,

затем вычерчивают профиль детали сплошной

основной линией симметрично относительно осевой

линии, вычерчивают радиусы, образующие конусов и

другие элементы. Проставляют размеры цилиндров и

конусов – диаметр и длину. Для сферических

поверхностей проставляют радиус или диаметр с

надписью слова “сфера”. На чертежах

сложнопрофильных деталей проставляют диаметры,

расстояния по оси, радиусы скругления профилей,

размеры фасок и т. д.

д.

Все размеры вдоль оси вращения наносят

относительно базы, например торца А. (см. рис. №1)

Рис. 1

Для художественных токарных работ применяют

как обычные, так и специальные токарные резцы.

Это различного типа стамески, крючки, гребенки,

профильные резцы, а также сверла различных

конструкций.

Рис. 2

На рис. 2а представлены различные профили

резцов и виды поверхностей; на рис.2б справа –

сверху вниз: полукруглые стамески; косые

стамески; скребки (прямые). Здесь же слева –

возможные варианты профилей резцов.

Рис.3

На рис.3 показан способ обработки профильным

резцом, где: 1-заготовка; 2-плокая стамеска,

3-профильный резец.

Очень популярным издавна, да и сегодня

является точение изделий в виде ваз, тарелок,

чашек, стаканчиков, солонок, шкатулок и др.

Заготовка для данного типа детали закрепляется

шурупами на планшайбе (см табл. №1) токарного

станка. Вначале обрабатывают наружную

(полукруглой стамеской) поверхность, придавая ей

нужную форму. Затем внутреннюю поверхность – от

центра к краю (предварительно можно просверлить

отверстие по оси детали – при малом диаметре

заготовки).

Контроль размеров при точении выполняют

линейкой, штангенциркулем и нутромером (см. табл.

№1) при полностью остановленной заготовке.

Чистовую обработку проводят вначале внутри

детали — крючком и плоской стамеской, затем

снаружи – плоской и полукруглой стамеской.

Затем окончательную обработку напильниками и

наждачной бумагой (на специальных оправках — см

табл. №1).

Можно отполировать и затемнить готовое изделие

до желто-коричневого цвета куском боле твердой

древесины. При необходимости поверхность

изделия украшают резьбой различного вида, красят

морилкой, лакируют и т. д.

д.

Инструкция по охране труда (приложение 3).

Операционная карта (приложение

4).

Практическая часть

1. Организация рабочего места:

- перед началом работы осмотреть станок и

приспособления; - подготовить необходимые режущие инструменты;

- подготовить необходимые

контрольно-измерительные инструменты; - подготовить заготовку согласно указаниям

операционной карты; - надеть спецодежду

- внимательно изучить инструкцию по охране труда;

- доложить учителю о готовности;

- приступить к работе.

2. Изготовление детали:

- Вам предлагается операционная карта с

неполными данными; - Заполните пробелы;

- Изучите чертеж предлагаемой детали;

- Изучите образцы и рисунки (фотографии) готовых

изделий; - Вы можете разработать собственную конструкцию

детали, составив ее чертеж; - Внесите изменения в операционную карту, если

считаете их необходимыми; - Подберите заготовку с учетом всех требований, в

том числе требований безопасности (приложение

– ppt); - Приступите к работе по изготовлению

предлагаемой, либо собственно разработанной

детали; - Все операции выполняйте в соответствии с

требованиями операционной карты и инструкции по

охране труда; - По окончании работы приведите в порядок рабочее

место: уберите опилки со станка; разложите

инструменты установленном порядке; снимите

спецодежду, приведите себя в порядок.

На рис.4 дан чертеж предлагаемого

изделия: стаканчик – солонка.

Рис. 4

При выполнении работ по усвоению

приемов художественного точения, по данному

учебному элементу учитель анализирует действия

учащихся, делая себе заметки о правильности

выполнения приемов работы, а также на не полное

усвоение отдельными учащимися приемов владения

инструментом, чтения и выполнения чертежа;

индивидуально учитывает интеллект и возможности

каждого учащегося, чтобы потом, анализируя и

оценивая работу на первых этапах обучения,

оказать помощь каждому ребенку, кому-то меньше,

кому-то больше, ведь главная задача состоит в

полном усвоении учебного задания по этому

элементу. Так как это уже второй год обучения

работе на станке, то для оказания помощи

привлекаются и учащиеся, которые уже успешно

усвоили этот УЭ или посещали занятия профильного

кружка и хорошо знакомы с приемами работы по

данному элементу.

Контрольные вопросы и задания (приложение 5).

Ученики сдают оба контрольных задания и

готовую деталь. За работу над данным учебным

элементом каждый учащийся получает четыре

отметки: две по контрольным заданиям и две за

готовую деталь – за качество изготовления и

соответствие требованиям операционной карты.

Если отметка ниже 3 баллов – работа выполняется

вновь на занятиях кружка.

При выполнении работы по данной теме возникла проблема:

как обработать торцы готовой детали профильной

формы? В руках держать при обработке не всегда

возможно.

Решение:

небольших полотняных мешочка и тогда деталь

вместе с мешочками (заполненными опилками) может

быть закреплена в верстачный зажим либо в

струбцину; при этом деталь находится между

мешочками с опилками.

для закрепления заготовки упаковочный пенопласт

от различной бытовой техники.

Литература

- Каунов А.М. Современные технологии и методы

обучения. Волгоград. “Перемена”. 2008. - Каунов А.М. Информационный компакт-диск

“Современные образовательные технологии и

методы обучения”. - Учебник “Технология” под. ред. В.Д. Симоненко. 7

класс. Москва “Вентана-Граф”. 2007. - Березнев А.В., Березнева Т.С. Резьба по дереву.

Минск. “Парадокс”. 2000. - Федотов Г.Я. Волшебный мир дерева. Москва.

“Просвещение”. 1987. - http://www.sv-dom.ru/derevo31.htm

- http://www.woodmagic.ru/solnechnii/ocobennosti/

- http://art-racy.msk/ru/page.php?24.0

Руководство по внутренней токарной обработке на токарном станке — Факторы и советы по оптимизации внутренней токарной обработки

Руководство по внутренней токарной обработке на токарном станке — Факторы и советы по оптимизации внутренней токарной обработки | Dajin Precision

2020/03/12 15:00:28

Внутренняя токарная обработка на токарном станке техническая для обработки отверстий на внутренней поверхности заготовки, в процессе возможны неправильная сила резания и стружка Проблемы удаления влияют на качество обработки. В зависимости от факторов, влияющих на внутреннюю токарную обработку, можно использовать практические советы и меры по оптимизации.

В зависимости от факторов, влияющих на внутреннюю токарную обработку, можно использовать практические советы и меры по оптимизации.

Что такое внутреннее точение?

Внутреннее точение — процесс на токарном станке расширения внутреннего отверстия заготовки или обработки внутренней поверхности полых деталей.

Разница между внутренним точением и растачиванием

— Внутренняя токарная обработка аналогична расточке, но инструмент для внутренней токарной обработки отличается от расточного инструмента по размеру. Внутреннее точеное отверстие относительно больше и неглубокее, чем расточенное отверстие, структура и прочность также больше. Как правило, расточка предназначена для изготовления небольших и глубоких отверстий.

— Кроме того, рукоятка внутреннего токарного инструмента имеет квадратную форму, используемую при размещении на резцедержателе токарного станка, в то время как стержень расточного инструмента имеет круглую прямую рукоятку или конус, часто устанавливаемый на шпинделе сверлильного станка, они не могут быть взаимозаменяемы.

Факторы, влияющие на внутреннее точение

На качество и результаты внутреннего точения влияет множество факторов.

1. При наружном точении длина Токарная деталь с ЧПУ и размер инструментальной панели не повлияют на вылет инструмента, поэтому он может выдерживать силу резания в процессе обработки, в то время как при расточке и внутренней токарной обработке глубина отверстия определяет вылет, диаметр и длину отверстия. заготовки ограничивают выбор токарного режущего инструмента. Длинные свесы могут вызвать проблемы как с прогибом, так и с вибрациями.

2. Сила резания также является важным фактором. Для заданных внутренних условий токарной обработки (форма детали, размер, тип зажима) направление и величина силы резания является фактором, минимизирующим вибрацию при токарной обработке и улучшающим качество обработки. Тангенциальная сила резания и радиальная сила резания заставляют инструмент отклоняться и медленно отдаляют инструмент от заготовки, что приводит к отклонению силы резания. Тангенциальная сила пытается заставить инструмент опуститься, а инструмент отклониться от центральной линии, уменьшая задний угол инструмента. Когда диаметр токарного отверстия мал, задний угол должен быть достаточно большим, чтобы избежать помех между инструментом и стенкой отверстия.

Тангенциальная сила пытается заставить инструмент опуститься, а инструмент отклониться от центральной линии, уменьшая задний угол инструмента. Когда диаметр токарного отверстия мал, задний угол должен быть достаточно большим, чтобы избежать помех между инструментом и стенкой отверстия.

3. Плохая эвакуация стружки, неправильный зажим, угол режущей кромки или инструмент влияют на внутреннее точение.

Советы по оптимизации внутренней токарной обработки – как улучшить внутреннюю токарную обработку

С точки зрения применения режущего инструмента можно рассмотреть следующие аспекты для улучшения качества обработки внутреннего отверстия обрабатываемой детали.

1) Выбор радиуса вершины инструмента

В процессе внутренней токарной обработки в первую очередь следует выбирать малый радиус вершины. Увеличение радиуса при вершине увеличит радиальные и тангенциальные силы резания, а также повысит риск возникновения вибрации. Советы по выбору заключаются в том, что радиус вершины должен быть немного меньше глубины резания. Таким образом, радиальная сила резания может быть сведена к минимуму. В то же время, когда обеспечивается минимальная радиальная сила резания, использование максимального радиуса вершины позволяет получить более прочную режущую кромку, лучшую текстуру поверхности и более равномерное распределение давления на режущей кромке.

Таким образом, радиальная сила резания может быть сведена к минимуму. В то же время, когда обеспечивается минимальная радиальная сила резания, использование максимального радиуса вершины позволяет получить более прочную режущую кромку, лучшую текстуру поверхности и более равномерное распределение давления на режущей кромке.

2) Выбор паза инструмента

Паз режущего инструмента оказывает решающее влияние на процесс внутренней токарной обработки. Для обработки внутреннего отверстия обычно выбирают инструмент с канавкой с положительным передним углом, острой режущей кромкой и высокой прочностью.

3) Угол режущей кромки фрезы

Угол режущей кромки внутреннего токарного инструмента влияет на направление и величину радиальной силы, осевой силы и комбинированной силы. Чем больше угол режущей кромки, тем больше осевая сила резания, а чем меньше угол режущей кромки, тем больше радиальная сила резания. В общем, осевая сила резания, направленная к инструментальной панели, не будет иметь большого влияния на обработку, поэтому лучше выбирать больший угол. При выборе угла режущей кромки рекомендуется выбирать угол, близкий к 90° и не менее 75°. В противном случае резко возрастет радиальная сила резания.

При выборе угла режущей кромки рекомендуется выбирать угол, близкий к 90° и не менее 75°. В противном случае резко возрастет радиальная сила резания.

4) Обработка инструмента

Скругление режущей кромки инструмента также влияет на силу резания. Как правило, закругление режущей кромки инструмента без покрытия меньше, чем у инструмента с покрытием, особенно когда длинный инструмент выступает за пределы и обрабатывает маленькое отверстие. Износ задней поверхности изменит задний угол инструмента относительно стенки отверстия.

5) Метод зажима

Стабильность зажима режущих инструментов и стабильность точеных компонентов определяют величину вибрации и вероятность увеличения вибрации. Зажимной узел режущего бруса должен соответствовать требованиям по длине, шероховатости поверхности и твердости. Чтобы добиться стабильности зажима держателя инструмента, внутренняя поверхность зажима инструмента должна иметь высокую чистоту поверхности и достаточную твердость. Для обычного инструментального бруса система зажима может обеспечить максимальную стабильность за счет полного зажима инструментального бруса. Общая поддержка лучше, чем у режущего бруса, зажатого непосредственно винтами. Лучше закрепить режущий брус на V-образном блоке с помощью винтов. Не рекомендуется зажимать цилиндрическую ручку напрямую винтами.

Общая поддержка лучше, чем у режущего бруса, зажатого непосредственно винтами. Лучше закрепить режущий брус на V-образном блоке с помощью винтов. Не рекомендуется зажимать цилиндрическую ручку напрямую винтами.

6) Эффективное удаление стружки

При внутренней токарной обработке удаление стружки также оказывает большое влияние на эффективность обработки и показатели безопасности, особенно при обработке глубоких и глухих отверстий. Короткая спиральная стружка идеальна для внутренней токарной обработки, легко удаляется и не оказывает сильного давления на режущую кромку при ломке стружки. Если стружка слишком короткая и эффект ломки стружки слишком сильный, это приведет к повышенному потреблению мощности станка и увеличению вибрации. Если стружка слишком длинная, удаление стружки будет затруднено. Центробежная сила будет прижимать стружку к стенке отверстия, а остаточная стружка будет выдавливаться на поверхность обрабатываемой заготовки, что приведет к риску забивания стружки и последующего повреждения инструмента. Для решения проблем рекомендуется использовать инструмент с внутренним охлаждением, или вы можете использовать подходящую смазочно-охлаждающую жидкость. При обработке сквозных отверстий вместо смазочно-охлаждающей жидкости можно использовать сжатый воздух. Кроме того, параметры резания также влияют на стружкодробление.

Для решения проблем рекомендуется использовать инструмент с внутренним охлаждением, или вы можете использовать подходящую смазочно-охлаждающую жидкость. При обработке сквозных отверстий вместо смазочно-охлаждающей жидкости можно использовать сжатый воздух. Кроме того, параметры резания также влияют на стружкодробление.

Отделка внутренней поверхности | Энциклопедия MDPI

В этой статье представлены пять видов признанных технологий отделки внутренних поверхностей.

Возрастают требования к компонентам со сложными внутренними поверхностями для приложений с потоками газа и жидкости в аэрокосмической и автомобильной промышленности. Распылительные форсунки турбин, каналы охлаждения и гидравлические коллекторы являются некоторыми примерами, которые имеют сложную внутреннюю поверхность с криволинейным элементом, узкой частью и колеблющимся объемом [1] [2] . Однако для некоторых применений в аэрокосмической и автомобильной промышленности [3] состояние поверхности не является удовлетворительным, особенно при изготовлении с использованием технологии трехмерного аддитивного производства (AM). Таким образом, для этих сложных внутренних поверхностей 3D AM необходима последующая полировка для достижения высокого качества внутренней поверхности.

Таким образом, для этих сложных внутренних поверхностей 3D AM необходима последующая полировка для достижения высокого качества внутренней поверхности.

Для финишной обработки внутренней поверхности, как правило, существует пять основных типов установленных процессов чистовой обработки: внутреннее цилиндрическое шлифование, абразивно-струйная обработка (AFM), гидроструйная обработка (FJM), магнитно-абразивная обработка (MAF) и обработка в псевдоожиженном слое ( ФБМ).

Внутреннее круглое шлифование как традиционная технология уже много лет широко используется в промышленности, но ограничивается прямыми внутренними структурами с относительно большими диаметрами, учитывая размер инструмента и подачу СОЖ. АСМ — один из самых известных процессов отделки труднодоступных поверхностей широким спектром материалов. В АСМ полутвердая среда под давлением, насыщенная твердыми абразивными частицами, вынуждена течь в ограниченной области и стирать поверхность мишени в повторяющихся циклах. Конечное давление зависит от гидродинамики среды. Однако он ограничен некоторыми геометриями, такими как глухие отверстия. Также трудно добиться равномерного удаления материала в каналах с различной геометрией или особенностями. Кроме того, проблемы загрязнения возникают из-за того, что абразивные частицы внедряются в поверхность заготовки, а удаленные материалы смешиваются с абразивами 9.0075 [4] . FJM нагнетает абразивы к целевым поверхностям через регулируемое сопло при определенном давлении для удаления материалов и широко используется в отделке форм, керамики и оптики. Ким и др. разработал систему струйной магнитно-абразивной обработки для прецизионной внутренней полировки круглых труб [5] . Ченг и др. представила многоструйный процесс полировки внутренних поверхностей с использованием стержнеобразного сопла [6] . По сравнению с АСМ он обладает уникальными преимуществами высокой точности и гибкости обработки, не подвергается проблемам загрязнения, но по-прежнему ограничен глубокими и узкими отверстиями с узкими зазорами.

Конечное давление зависит от гидродинамики среды. Однако он ограничен некоторыми геометриями, такими как глухие отверстия. Также трудно добиться равномерного удаления материала в каналах с различной геометрией или особенностями. Кроме того, проблемы загрязнения возникают из-за того, что абразивные частицы внедряются в поверхность заготовки, а удаленные материалы смешиваются с абразивами 9.0075 [4] . FJM нагнетает абразивы к целевым поверхностям через регулируемое сопло при определенном давлении для удаления материалов и широко используется в отделке форм, керамики и оптики. Ким и др. разработал систему струйной магнитно-абразивной обработки для прецизионной внутренней полировки круглых труб [5] . Ченг и др. представила многоструйный процесс полировки внутренних поверхностей с использованием стержнеобразного сопла [6] . По сравнению с АСМ он обладает уникальными преимуществами высокой точности и гибкости обработки, не подвергается проблемам загрязнения, но по-прежнему ограничен глубокими и узкими отверстиями с узкими зазорами. MAF — это прецизионный нетрадиционный процесс отделки, при котором отделка контролируется магнитным полем. В MAF носитель прижимается к поверхности магнитной силой и протаскивается по поверхности для финишной обработки. Магнитно-абразивные частицы, воздействуя на заготовку, подвергаются воздействию магнитных полюсов, образуя гибкую магнитно-абразивную щетку. Однако самым большим ограничением MAF является ограничение материалов, которые можно обрабатывать.

MAF — это прецизионный нетрадиционный процесс отделки, при котором отделка контролируется магнитным полем. В MAF носитель прижимается к поверхности магнитной силой и протаскивается по поверхности для финишной обработки. Магнитно-абразивные частицы, воздействуя на заготовку, подвергаются воздействию магнитных полюсов, образуя гибкую магнитно-абразивную щетку. Однако самым большим ограничением MAF является ограничение материалов, которые можно обрабатывать.

FBM — это недавно разработанный нетрадиционный процесс чистовой обработки с использованием гидродинамики псевдоожиженного слоя [7] . Кипящий слой образуется, когда слой твердых абразивных частиц регулируется потоком жидкости, а материал удаляется потоком твердой абразивной эмульсии по внутренней поверхности. Из-за жидкоподобного поведения внутренние поверхности достижимы и могут быть обработаны. Ограничением FBM является наличие мусора, остающегося на обработанных поверхностях. Внедрение абразивных осколков в обрабатываемые поверхности для мягких и пластичных заготовок, таких как алюминий и поливинилхлорид (ПВХ), было указано [1] . Кроме того, в FBM улучшение поверхности на внутренней поверхности значительно меньше, чем на внешней поверхности [7] . Для абразивно-струйной обработки с псевдоожиженным слоем (FB-AJM) также делается вывод о том, что интеграция принципов абразивно-струйной обработки приводит к невозможности обработки изогнутой внутренней поверхности [8] [9] .

Кроме того, в FBM улучшение поверхности на внутренней поверхности значительно меньше, чем на внешней поверхности [7] . Для абразивно-струйной обработки с псевдоожиженным слоем (FB-AJM) также делается вывод о том, что интеграция принципов абразивно-струйной обработки приводит к невозможности обработки изогнутой внутренней поверхности [8] [9] .

По сравнению с другими технологиями MAF не требует сложного оборудования, что упрощает его реализацию, делает его более надежным и применимым в промышленности. В последние годы была проведена некоторая исследовательская работа, чтобы понять поведение процесса MAF и формирование поверхностного рисунка 9.0075 [10] [11] . Шинмура и др. [12] и Шинмура и Ямагуши [13] впервые представили новый процесс отделки и посредством модификации продемонстрировали его применимость при отделке труб из нержавеющей стали и бомб с чистым газом. Ким и Чой [14] проанализировали расположение магнитных полюсов и вариации числа полюсов. Канг и Ямагути [15] разработали систему наконечников с несколькими полюсами для увеличения площади чистовой обработки и, следовательно, эффективности. Кроме того, Юн и соавт. [16] предложил несколько возможных вариантов расположения полюсов, которые отличаются от обычной системы с одним северным (N) и южным (S) полюсом. Кроме того, Ямагучи и Канг [17] исследовали и продемонстрировали способность MAF обрабатывать внутренние поверхности труб различных размеров и материалов. Гуо и др. [18] представил новый метод вращательно-вибрационной магнитно-абразивной полировки для двухслойной отделки внутренней поверхности.

Канг и Ямагути [15] разработали систему наконечников с несколькими полюсами для увеличения площади чистовой обработки и, следовательно, эффективности. Кроме того, Юн и соавт. [16] предложил несколько возможных вариантов расположения полюсов, которые отличаются от обычной системы с одним северным (N) и южным (S) полюсом. Кроме того, Ямагучи и Канг [17] исследовали и продемонстрировали способность MAF обрабатывать внутренние поверхности труб различных размеров и материалов. Гуо и др. [18] представил новый метод вращательно-вибрационной магнитно-абразивной полировки для двухслойной отделки внутренней поверхности.

Раздел III. — Растачивание и токарная обработка внутреннего цилиндра. Внутренняя поверхность и инструменты для внутреннего разделения

Этот раздел взят из книги Чарльза Хольцапфеля «Токарная обработка и механические операции». Также доступно на Amazon: Turning and Mechanical Manipulation.

Внутренний цилиндр при токарной обработке твердой древесины и слоновой кости включает все параллельные отверстия, начиная с мелких отверстий, необходимых для вставки штифтов или аналогичных целей, которые делаются сверлением; за которыми следуют более крупные отверстия, от примерно одной восьмой дюйма до примерно полутора дюймов в диаметре, которые, когда они сравнительно неглубокие, делаются с помощью токарного инструмента, а когда они глубокие, также сверлят; к тем большим отверстиям, которые часто создаются только токарным инструментом, но так же часто начинаются расточкой и заканчиваются точением.

Мелкие отверстия средней глубины, которые удобно просверливать сверлом из куска круглой стальной проволоки, вставленной в рукоятку. Конец проволоки сплющивают и слегка расправляют молотком, а затем шлифуют с двух сторон, режущий конец оформляют и заостряют двумя скосами, сходящимися в центральной точке, в виде рис. 476, Том. II. Как и в случае с другими остроконечными сверлами, для этого требуется сделать конический полый центр для его первого входа в работу, рис. 357, центр которого обычно обтачивают точечным инструментом. Остроконечное сверло, как объяснялось ранее, не сохраняет правильную линию при сверлении глубоких отверстий; для них круглая стальная проволока отшлифована или отшлифована с одной стороны до диаметральной линии и заострена почти под прямым углом на конце, образуя режущую кромку, как у цилиндрического наконечника. Это сверло, называемое трубным долотом, используется для отверстий диаметром от одной шестнадцатой до одной восьмой дюйма и глубиной от шести до двенадцати дюймов соответственно. Конический центр, достаточно большой, чтобы охватить его диаметр, сделан для первого входа насадки для трубы, и из-за ее гибкой природы насадка сначала вдавливается в заготовку, удерживаемую ее валом рядом с режущим концом. , поддерживается между большими и двумя указательными пальцами обеих рук. Рукоятку не берут до тех пор, пока инструмент не просверлится на глубину трех-четырех дюймов, а затем левая рука продолжает поддерживать лезвие во время его продвижения в работу. Оба этих проволочных сверла требуют частого отрыва от работы, чтобы очистить их от стружки, которая, собираясь на их боках и концах в виде твердого вещества, мешает их резанию.

Конический центр, достаточно большой, чтобы охватить его диаметр, сделан для первого входа насадки для трубы, и из-за ее гибкой природы насадка сначала вдавливается в заготовку, удерживаемую ее валом рядом с режущим концом. , поддерживается между большими и двумя указательными пальцами обеих рук. Рукоятку не берут до тех пор, пока инструмент не просверлится на глубину трех-четырех дюймов, а затем левая рука продолжает поддерживать лезвие во время его продвижения в работу. Оба этих проволочных сверла требуют частого отрыва от работы, чтобы очистить их от стружки, которая, собираясь на их боках и концах в виде твердого вещества, мешает их резанию.

Внутренние цилиндры диаметром около полутора дюймов, в два или три раза превышающие их диаметр по глубине, удобно изготавливать путем сверления. Спиральное сверло имеет почти параллельный круглый стержень с двумя спиральными канавками, расположенными напротив друг друга по всей длине; канавки образуют две режущие кромки с двумя фасками, заточенными поперек конца сверла, сходятся на центральной линии, а противоположный конец сверла снабжен полым центром. Спиральные сверла могут использоваться в патроне, в рукоятке или выдвигаться за острие головки и изготавливаются по определенным размерам. Меньшие размеры, примерно до четверти дюйма в диаметре, обычно можно использовать для твердого материала; отверстия большего диаметра постепенно расширяют несколькими долотами, используемыми последовательно. Спиральное сверло режет так же, как остроконечное сверло, рис. 476, Том. II., но более близко к истине. Вал почти полностью заполняет отверстие цилиндрическими поверхностями, разделяющими канавки, так что инструмент имеет значительно меньшую склонность уходить вбок, а отверстие, оставленное направленным вниз, рис. 355, гораздо меньше подвержен неточностям. Рифленое сверло имеет две противоположные прямые канавки, параллельные его длине, в остальном оно шлифуется, используется и режет так же, как спиральное сверло.

Спиральные сверла могут использоваться в патроне, в рукоятке или выдвигаться за острие головки и изготавливаются по определенным размерам. Меньшие размеры, примерно до четверти дюйма в диаметре, обычно можно использовать для твердого материала; отверстия большего диаметра постепенно расширяют несколькими долотами, используемыми последовательно. Спиральное сверло режет так же, как остроконечное сверло, рис. 476, Том. II., но более близко к истине. Вал почти полностью заполняет отверстие цилиндрическими поверхностями, разделяющими канавки, так что инструмент имеет значительно меньшую склонность уходить вбок, а отверстие, оставленное направленным вниз, рис. 355, гораздо меньше подвержен неточностям. Рифленое сверло имеет две противоположные прямые канавки, параллельные его длине, в остальном оно шлифуется, используется и режет так же, как спиральное сверло.

Цилиндрическая насадка, также называемая полукруглой насадкой, рис. 507, Том. II., просверливает гладкую, совершенно правильную дырку, плоскую на дне; биты изготавливаются по определенным размерам и имеют диаметр от одной восьмой до полутора дюймов и длину от четырех до пятнадцати дюймов соответственно. Режущий конец сначала обтачивают в виде короткого цилиндра, а затем подпиливают до диаметральной линии, оставляя сечение точно или не менее полуокружности; полуцилиндр полностью предотвращает боковой выход инструмента из осевой линии, а также обеспечивает свободный выход стружки. Режущая кромка — это угол, образованный диаметральной гранью с концом инструмента; конец отшлифован почти под прямым углом и почти вертикально, как для получения угла резания, так и для того, чтобы линия кромки с правой стороны от центра, которая не выполняет резку, находилась немного позади левой руки или режущей половины. . Плоский стержень биты имеет полый центр на противоположном конце для острия головки, а меньшие размеры менее половины дюйма удобны при установке в деревянные рукоятки, которые должны быть снабжены металлическими полыми центрами на их торце. заканчивается. Цилиндрические биты и другие инструменты не могут вращаться во время работы с помощью ручных тисков или крючкового ключа, временно закрепляются на их валах и удерживаются в руке или оставляются на подставке; у меньших размеров ручки захватываются рукой или через поперечное отверстие в ручке помещается небольшой рычаг с тем же предметом.

Режущий конец сначала обтачивают в виде короткого цилиндра, а затем подпиливают до диаметральной линии, оставляя сечение точно или не менее полуокружности; полуцилиндр полностью предотвращает боковой выход инструмента из осевой линии, а также обеспечивает свободный выход стружки. Режущая кромка — это угол, образованный диаметральной гранью с концом инструмента; конец отшлифован почти под прямым углом и почти вертикально, как для получения угла резания, так и для того, чтобы линия кромки с правой стороны от центра, которая не выполняет резку, находилась немного позади левой руки или режущей половины. . Плоский стержень биты имеет полый центр на противоположном конце для острия головки, а меньшие размеры менее половины дюйма удобны при установке в деревянные рукоятки, которые должны быть снабжены металлическими полыми центрами на их торце. заканчивается. Цилиндрические биты и другие инструменты не могут вращаться во время работы с помощью ручных тисков или крючкового ключа, временно закрепляются на их валах и удерживаются в руке или оставляются на подставке; у меньших размеров ручки захватываются рукой или через поперечное отверстие в ручке помещается небольшой рычаг с тем же предметом. Все они требуют периодического извлечения из отверстия в процессе растачивания для удаления затвердевшей стружки, которая иногда налипает на их режущие кромки и мешает им.

Все они требуют периодического извлечения из отверстия в процессе растачивания для удаления затвердевшей стружки, которая иногда налипает на их режущие кромки и мешает им.

Цилиндрическое долото режет главным образом левым углом своего края, откуда его действие постепенно ослабевает к центру, который вместе с другой половиной не действует; поэтому в работе необходимо просверлить предварительное или чистовое отверстие одним из остроконечных сверл или ручной дрелью рис. 459, Том. II. Поверхностный конец этого отверстия затем расширяют с помощью инструмента с правой стороны до глубины примерно одной шестнадцатой дюйма, при этом образовавшуюся неглубокую выемку превращают в истинную, либо слегка сужающуюся, либо точно до диаметра цилиндрического долота, которое будет использоваться. . Один конец долота охватывается истинным углублением, а другой опирается на острие выдвижной головки, располагая долото точно по осевой линии в момент начала резания, какое положение оно сохраняет при бурении до любой глубина. Но следует отметить, что при бурении отверстия, скажем, в один дюйм в твердой древесине, если попытаться использовать однодюймовое сверло сразу после просверливания расчистного отверстия, труд будет чрезмерным, и и сверло, и работа будут чрезмерными. тепло от трения, создавая шероховатую поверхность. Наилучший результат достигается, если сделать отверстие для расчистки диаметром около половины дюйма, а затем последовательно использовать сверла на три четверти, семь восьмых и один дюйм; каждый затем режет только наиболее эффективную часть своего края, а также только ту часть работы, которая имеет наибольшую поверхностную скорость, что при благоприятных условиях быстро создает отверстие и оставляет очень гладкий результат. Чрезвычайная рабочая разница, рекомендуемая при сверлении твердой древесины или слоновой кости, позволяет увеличить отверстия примерно до одной трети их диаметра для цилиндрических долот менее полдюйма; одна четверть или, скорее, меньше их диаметра, для тех, что от половины до одного дюйма; и еще меньше в больших размерах.

Но следует отметить, что при бурении отверстия, скажем, в один дюйм в твердой древесине, если попытаться использовать однодюймовое сверло сразу после просверливания расчистного отверстия, труд будет чрезмерным, и и сверло, и работа будут чрезмерными. тепло от трения, создавая шероховатую поверхность. Наилучший результат достигается, если сделать отверстие для расчистки диаметром около половины дюйма, а затем последовательно использовать сверла на три четверти, семь восьмых и один дюйм; каждый затем режет только наиболее эффективную часть своего края, а также только ту часть работы, которая имеет наибольшую поверхностную скорость, что при благоприятных условиях быстро создает отверстие и оставляет очень гладкий результат. Чрезвычайная рабочая разница, рекомендуемая при сверлении твердой древесины или слоновой кости, позволяет увеличить отверстия примерно до одной трети их диаметра для цилиндрических долот менее полдюйма; одна четверть или, скорее, меньше их диаметра, для тех, что от половины до одного дюйма; и еще меньше в больших размерах.