Токарная обработка это: Основные сведения о токарной обработке :: ТОЧМЕХ

Содержание

Что такое токарная обработка, ее особенности и области применения

Учебный центр «101 курс» с 15.01.2019 года подключён к системе ФИС ФРДО (РЕЕСТР УДОСТОВЕРЕНИЙ) и регулярно вносит сведения о выдаваемых документах слушателям

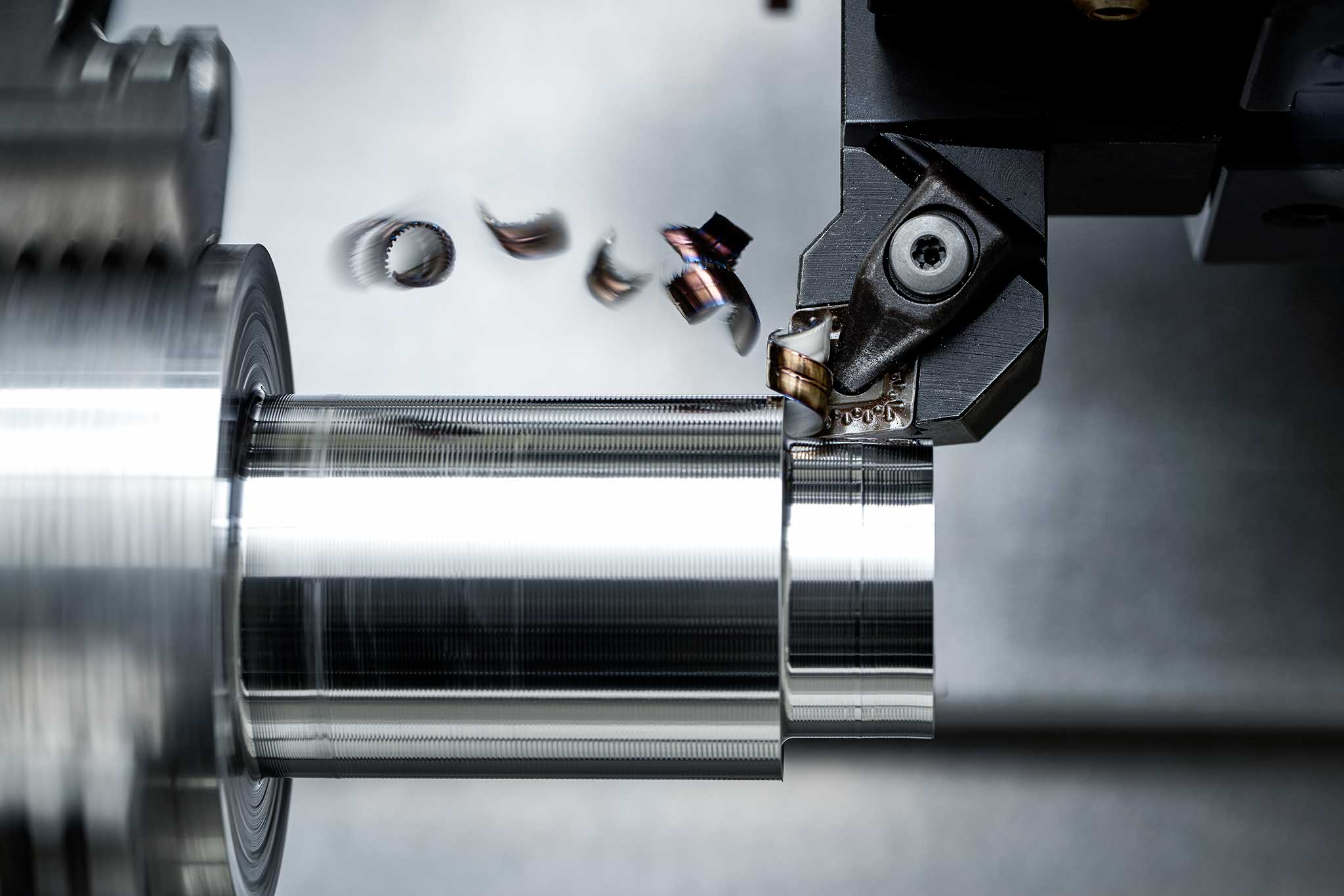

Токарная обработка металла – это способ производства металлических, геометрически правильных деталей. Весь процесс выполняется на токарных станках с применением специального приспособления – резца. С поверхности заготовки, закрепленной и вращающейся на станке, слой за слоем срезается лишний металл. В результате получается изделие нужных параметров с шероховатой поверхностью.

Профессиональное оборудование универсально. Меняя режимы вращения и глубину среза, можно получить железные предметы различной конфигурации с отверстиями разных диаметров и без них, с широкими или узкими выемками. Хороший токарь, виртуоз в своем деле, может создать металлический шедевр на токарном станке.

Виды токарных работ:

- нарезка резьбы разного типа;

- создание и обработка отверстий различного диаметра путем сверления, зенкерования, с использованием метода растачивания или развертывания;

- срезка конкретного слоя припуска с заготовки;

- изготовление выемок на внешней стороне заготовки;

- обработка болванок цилиндрических, конусных конфигураций, фасонных изделий и торцовых поверхностей.

Для осуществления этих действий на токарном оборудовании используются специальные инструменты. Каждый из них предназначен для выполнения конкретной операции. Часто востребованы:

- зенкеры и сверла;

- резцы, резьбонарезные головки;

- плашки, развертки и метчики.

Токарная работа по металлу — технологический процесс, который может выполнить только квалифицированный специалист с высоким уровнем профильных знаний.

Достоинства токарных работ по металлу:

- возможность изготовления железных элементов различных геометрических форм: цилиндрических, конусных, треугольных, ромбовидных, сферических;

- токарной обработке могут подвергаться самые разные по составу металлы и их сплавы: нержавеющая сталь, чугун и железо, бронза, медь и прочие виды стали;

- детали, изготовленные на токарном станке, отличаются высокой точностью и качеством исполнения;

- практически безотходное производство.

Стружка, остающаяся после обработки болванок, утилизируется. Ее переплавляют, чтобы использовать как вторичное сырье.

Стружка, остающаяся после обработки болванок, утилизируется. Ее переплавляют, чтобы использовать как вторичное сырье.

От опытности и профессионализма токаря зависит точность обработки металла. Она должна отвечать всем заявленным параметрам. Малейшее несоответствие — и заготовка испорчена. Качество готовых деталей проверяется измерительными приборами разного калибра.

Предлагаем вам пройти обучение на наших курсах токарей: практическое обучение обработке деталей токарным станком и режущим инструментом. Вы сможете приобрести себе новую высокооплачиваемую профессию и стать квалифицированным профессионалом токарного дела.

Токарная обработка металла — Резка металла, обработка металла

Токарная обработка металла выполняется нашей компанией на протяжении длительного времени. Нами используется современное оборудование и резцы из качественных сплавов, что позволяет добиться получения изделий мирового уровня. Мы готовы предложить выполнение токарных работ любой сложности по приемлемой стоимости с гарантиями.

Специфика токарной обработки металла

Токарная обработка металла представляет собой методику, подразумевающую использование резания в процессе изготовления деталей. Работы выполняются на металлорежущем оборудовании, относящемся к токарной группе, и выполняются посредством валов, пальцев, колец и фланцев. Этот тип работа прекрасно себя зарекомендовал при обработке конических, внутренних, цилиндрических, наружных, торцевых и фасонных поверхностей. Вместе с этим он подходит для вытачивания канавок с пазами и нарезания внутренней и наружной резьбы. Токарная обработка в некоторых ситуациях может уступать пескоструйной обработке металла.

Токарная обработка металла: виды обработки

Токарная обработка металла бывает нескольких видов:

- Обточка;

- Подрезка;

- Резка металла;

- Расточка.

С помощью обточки выполняется наружная обработка, посредством резки заготовки разделяются на части или напротив, отделяются от заготовок готовые детали. Посредством подрезки обрабатываются плоские торцевые поверхности, а с помощью расточки осуществляется обработка внутренней поверхности изделий.

Посредством подрезки обрабатываются плоские торцевые поверхности, а с помощью расточки осуществляется обработка внутренней поверхности изделий.

Виды токарных станков для обработки металла

Токарная обработка металла используется при необходимости получения деталей, являющихся телами вращения. Процедура точения предусматривает использование токарных станков винторезного и простого типа, а в качестве основного инструмента выступают резцы.

Простые станки, отличаются от оборудования винторезного типа, разновидностью резцов, в особенности при подаче в автоматическом продольном режиме. Если необходимо получить детали моделей, то допускается использование токарно-винторезных, настольных, прецизионных, винторезных и часовых станков.

Особенности конструкции резцов для обработки металла

Токарная обработка металла подразумевает точение, выполняемое посредством резцов, закрепляемых на суппорте в районе резцедержателя. С помощью подкладок резец монтируется своей режущей кромкой непосредственно напротив центра вращающейся детали. Когда резец подаётся к центру суппортом, он снимает стружку, сходящую по передней резцовой поверхности. В случае движения суппорта параллельно детали стружка снимается в строгой последовательности по всей длине обрабатываемой детали. Заточка резцов осуществляется на заточных станках, от того, насколько правильно она произведена, зависит общая производительность, а также степень чистоты обрабатываемой поверхности.

Когда резец подаётся к центру суппортом, он снимает стружку, сходящую по передней резцовой поверхности. В случае движения суппорта параллельно детали стружка снимается в строгой последовательности по всей длине обрабатываемой детали. Заточка резцов осуществляется на заточных станках, от того, насколько правильно она произведена, зависит общая производительность, а также степень чистоты обрабатываемой поверхности.

Токарная обработка металла требует контроля качества, это касается, в том числе и углов заострения резцов, которые различны для разнообразных материалов и проверяются специальным шаблоном.

Процедура проверки угла заострения предполагает установку шаблона перпендикулярно основной режущей кромке, при этом задний угол, должен лежать в пределах 8 — 12° и определяется крепостью материала.

Что касается формы резцов используемых в процессе точения, то она определяется видом работы, при этом название резцов указывает на область применения. Помимо суппортных резцов в моделировании предусмотрено использование ручных инструментов этого типа, применяемых в работе на подручнике. Они выглядят как стальные стержни с круглым сечением и вставляются в ручку, с их помощью выполняется любая токарная обработка металла в моделировании.

Они выглядят как стальные стержни с круглым сечением и вставляются в ручку, с их помощью выполняется любая токарная обработка металла в моделировании.

С их помощью намного проще придавать сложную форму деталям маленького размера из цветных металлов, однако они не столь устойчивы при обработке стальных заготовок. В качестве материала для их изготовления применяется инструментальная быстрорежущая сталь наряду с пластинками сверхтвёрдых сплавов.

Скорость резания деталей зависит от обрабатываемого материала, к примеру, мягкая сталь может быть обточена в течение 45 минут, стальное литьё в течение получаса, а серый чугун всего за 26 минут. В это же время алюминиевые сплавы обрабатываются в течение 250 минут, а электрон и вовсе за 400 минут, что касается латуни с бронзой, то для их обработки достаточно 70 – 110 минут.

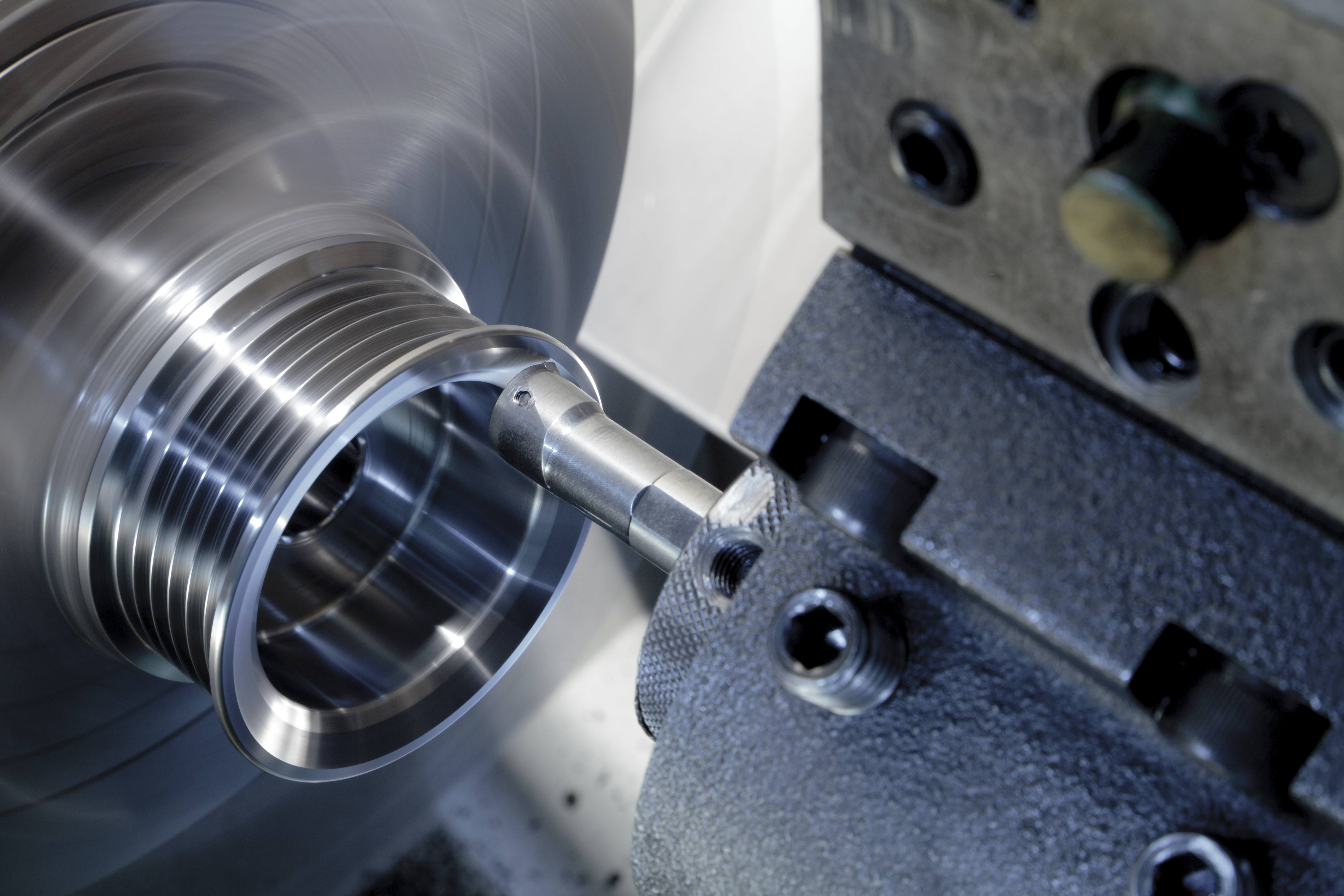

Крепление деталей для обработки металла

Токарная обработка металла подразумевает правильное крепление деталей, для чего предусмотрено несколько способов. Если речь идёт о патроне с тремя кулачками, то есть планшайбе, то данный способ крепления актуален в случае обработки сложных деталей. Если необходимо изготовить валы, то крепление предусмотрено в центре с использованием поводкового хомутика. В это же время зажим мелких деталей осуществляется посредством цанги.

Если речь идёт о патроне с тремя кулачками, то есть планшайбе, то данный способ крепления актуален в случае обработки сложных деталей. Если необходимо изготовить валы, то крепление предусмотрено в центре с использованием поводкового хомутика. В это же время зажим мелких деталей осуществляется посредством цанги.

В процессе обработки предусмотрено использование давления, что позволяет получать разнообразные детали из листового металла. С целью оказания давления применяются болванки, выточенные из металла, при этом их профиль в точности соответствует внутреннему контуру детали.

Выдавливание при токарной обработке

Токарная обработка металла предполагается следующую последовательность действий при давлении. Первым делом заготовка прижимается центральной частью задней бабки к болванке при помощи прижима, после чего она при помощи смазочного масла обжимается по вращающейся болванке в направлении от центра к краю. В процессе давления материал приобретает избыточную жёсткость, чтобы предотвратить его разрыв необходимо его отжигать. Когда выдавливание завершается лишний материал обрезается с краёв специальными резцами.

Когда выдавливание завершается лишний материал обрезается с краёв специальными резцами.

Чтобы токарная обработка металла была эффективна необходимо соблюдение ряда условий:

- Большая твёрдость режущего материала;

- Высокая теплостойкость и износостойкость режущего материала;

- Низкая степень хрупкости режущего материала;

- Высокая механическая прочность режущего материала.

Всем этим параметрам соответствует углеродная, легированная инструментальная сталь, а также металлокерамика и металлокерамические сплавы.

ЧЕТВЕРТЫЙ ПОВОРОТ СОСТОЯЛСЯ

ЧТО ГОВОРЯТ ВРЕМЕНА ИСТОРИИ О КАК И КОГДА ЗАКОНЧИТСЯ ЭТОТ КРИЗИС

к

Нил Хоу

‧

ДАТА ВЫПУСКА: 18 июля 2023 г.

Клепка продолжение до Четвертый поворот .

В 1997 году предприниматель и любитель истории Хоу опубликовал книгу Четвертый поворот с Уильямом Штраусом. В этой книге они изложили четкую циклическую модель англо-американской истории, которая происходит в единицах от 80 до 100 лет, называемых saeculum, которые далее делятся на приращения примерно в два десятилетия, называемые поворотами. Первый поворот — это высокая, оптимистичная эра укрепления институтов и ослабления индивидуализма, когда возникает новый порядок. Вторая, Пробуждение, — это неспокойная эпоха, когда новый порядок подвергается нападкам. Третий — Распутывание, унылая эпоха усиления индивидуализма и ослабления институтов при упадке порядка. Четвертый — это Кризис, когда меняются ценности и приходит другой гражданский порядок. Щедрый конкретными примерами, а также диаграммами и графиками, Хоу представляет яркую хронику 700-летней англо-американской секулы, подчеркивая ключевые события и четыре архетипа, доминирующих в каждом поколении. : Пророк, Кочевник, Герой, Художник. По мнению автора, нынешний saeculum начался после Второй мировой войны, когда США стали уверенными и могущественными, но в то же время мягкими и конформистскими. Второй поворот, «революция сознания», от 1960-х годов до налоговых восстаний 1980-х годов характеризовались личным освобождением и растущим беспорядком. Третья, шумные «культурные войны», началась, когда оптимизм Рейгана в 1980-х годах достиг своего пика и «истощился войной после 11 сентября на Ближнем Востоке». Сейчас мы втянуты в четвертый, «кризис тысячелетия», который начался с краха мирового рынка в 2008 году и продолжился приходом к власти Дональда Трампа и авторитарного популизма. Этот saeculum, как уверенно пишет Хоу в начале 2030-х годов, и его преемник будут обладать удивительным количеством положительных черт, включая сохранение глобального лидерства Америки. То, что история движется циклично, всегда занимало немногочисленных историков и привлекало ярых поклонников. Скептики могут закатить глаза, но всем читателям должна понравиться эта дикая поездка, написанная интересным писателем, который, кажется, прочитал все соответствующие источники.

По мнению автора, нынешний saeculum начался после Второй мировой войны, когда США стали уверенными и могущественными, но в то же время мягкими и конформистскими. Второй поворот, «революция сознания», от 1960-х годов до налоговых восстаний 1980-х годов характеризовались личным освобождением и растущим беспорядком. Третья, шумные «культурные войны», началась, когда оптимизм Рейгана в 1980-х годах достиг своего пика и «истощился войной после 11 сентября на Ближнем Востоке». Сейчас мы втянуты в четвертый, «кризис тысячелетия», который начался с краха мирового рынка в 2008 году и продолжился приходом к власти Дональда Трампа и авторитарного популизма. Этот saeculum, как уверенно пишет Хоу в начале 2030-х годов, и его преемник будут обладать удивительным количеством положительных черт, включая сохранение глобального лидерства Америки. То, что история движется циклично, всегда занимало немногочисленных историков и привлекало ярых поклонников. Скептики могут закатить глаза, но всем читателям должна понравиться эта дикая поездка, написанная интересным писателем, который, кажется, прочитал все соответствующие источники.

Увлекательное произведение мировой истории и взгляд в будущее.

0

Дата публикации: 18 июля 2023 г.

ISBN: 9781982173739

Количество страниц: 560

900 04 Издатель: Simon & Schuster

Обзор опубликован онлайн: 11 апреля 2023 г.

Выпуск отзывов Kirkus: 1 мая 2023 г.

Категории:

АКТУАЛЬНЫЕ СОБЫТИЯ И СОЦИАЛЬНЫЕ ВОПРОСЫ |

ИСТОРИЯ |

СОЕДИНЕННЫЕ ШТАТЫ |

ПРОБЛЕМЫ И СПОРЫ |

ОБЩИЕ ТЕКУЩИЕ СОБЫТИЯ И СОЦИАЛЬНЫЕ ВОПРОСЫ |

ОБЩАЯ ИСТОРИЯ

Поделитесь своим мнением об этой книге

Вам понравилась эта книга?

Что такое токарная обработка с ЧПУ?

Токарная обработка — это метод механической обработки, при котором используется токарный станок для вращения металла, в то время как режущий инструмент перемещается линейно для удаления металла по диаметру, создавая цилиндрическую форму. Режущий инструмент можно наклонять под разными углами для создания различных форм. Токарную обработку можно выполнять вручную на традиционном токарном станке, который часто требует постоянного наблюдения со стороны оператора, или на автоматическом токарном станке, который этого не требует. На сегодняшний день наиболее распространенным типом такой автоматизации является числовое программное управление, называемое ЧПУ. В этой статье подробно рассматривается, что такое токарная обработка с ЧПУ и ее применение.

Режущий инструмент можно наклонять под разными углами для создания различных форм. Токарную обработку можно выполнять вручную на традиционном токарном станке, который часто требует постоянного наблюдения со стороны оператора, или на автоматическом токарном станке, который этого не требует. На сегодняшний день наиболее распространенным типом такой автоматизации является числовое программное управление, называемое ЧПУ. В этой статье подробно рассматривается, что такое токарная обработка с ЧПУ и ее применение.

Как работает токарная обработка с ЧПУ?

При токарной обработке с ЧПУ станок, обычно токарный станок с ЧПУ, подает режущий инструмент линейным движением по поверхности вращающейся заготовки, удаляя материал по окружности до тех пор, пока не будет достигнут желаемый диаметр, для изготовления цилиндрических деталей с наружной и внутренней такие как пазы, конусы и резьба. Операционные возможности процесса токарной обработки включают растачивание, торцевание, нарезание канавок и нарезание резьбы. Когда дело доходит до фрезерного станка с ЧПУ по сравнению с токарным станком, фрезерование лучше работает для более сложных деталей с вращающимися режущими инструментами. Однако с вращающимися заготовками и стационарными режущими инструментами токарные станки лучше всего подходят для более быстрого и точного создания круглых деталей.

Когда дело доходит до фрезерного станка с ЧПУ по сравнению с токарным станком, фрезерование лучше работает для более сложных деталей с вращающимися режущими инструментами. Однако с вращающимися заготовками и стационарными режущими инструментами токарные станки лучше всего подходят для более быстрого и точного создания круглых деталей.

Чтобы работать на токарном станке с ЧПУ, машинист должен пройти определенный объем курсовых работ и получить соответствующий сертификат от аккредитованной организации по обучению в сфере промышленности. Программы обучения токарной обработке с ЧПУ обычно включают несколько классов или занятий, предлагая постепенный процесс обучения, разбитый на несколько этапов. Важность соблюдения протоколов безопасности усиливается на протяжении всего тренировочного процесса.

Начальные занятия по токарному станку с ЧПУ могут не включать практический опыт. Тем не менее, они могут знакомить учащихся с кодами команд, переводить файлы САПР, выбирать инструменты, последовательности резки и другие области.

Токарная обработка использует одноточечные режущие инструменты для удаления материала с вращающейся заготовки. Конструкция токарного инструмента варьируется в зависимости от конкретного применения, с инструментами, доступными для черновой, чистовой обработки, торцевания, нарезания резьбы, формовки, подрезки, отрезки и обработки канавок.

В процессе токарной обработки с ЧПУ также используются токарные или токарные станки с ЧПУ. Доступные типы токарных станков включают токарные станки с револьверной головкой, токарные станки с двигателями и токарные станки специального назначения.

Виды токарной обработки

Прямолинейное точение, также известное как цилиндрическое точение, уменьшает рабочий диаметр равномерным движением, чтобы предотвратить изменение рабочего диаметра резания. Это часто считается «черновой» операцией, при которой удаляется большое количество материала, прежде чем перейти к точным резкам.

Конусная токарная обработка позволяет получить цилиндрическую форму с постепенно уменьшающимся диаметром.

Генерация сфер выполняется, когда программа создает форму вокруг фиксированной оси вращения или когда специальный полукруглый инструмент используется для уменьшения диаметра до нуля для создания идеальной сферы.

Нарезание канавок выполняется, когда фасонный инструмент вдавливается в канавку компонента, образуя узкую полость.

Разделение используется для глубокой выемки в компоненте, чтобы отделить готовую деталь от исходной детали.

Накатка выполняется путем вырезания на материале зубчатого рисунка. Обычно это делается с материалами, которые нуждаются в дополнительном сцеплении.

Нарезание резьбы осуществляется путем нарезки по спиральной траектории для создания канавок, которые можно вкручивать в другие объекты.

Каковы области применения токарной обработки с ЧПУ?

Токарная обработка позволяет производить вращающиеся, как правило, осесимметричные детали со многими элементами, такими как отверстия, канавки, резьба, конусность, ступени различного диаметра и даже контурные поверхности. Детали, полностью изготавливаемые путем токарной обработки, часто включают компоненты, которые используются в ограниченных количествах, возможно, для прототипов, таких как изготовленные по индивидуальному заказу валы и крепежные детали. Токарная обработка также часто используется в качестве вторичного процесса для добавления или улучшения характеристик деталей, изготовленных другим методом. Из-за высоких допусков и чистоты поверхности, создаваемых токарной обработкой, она используется для добавления точных элементов к детали, основная форма которой уже сформирована.

Детали, полностью изготавливаемые путем токарной обработки, часто включают компоненты, которые используются в ограниченных количествах, возможно, для прототипов, таких как изготовленные по индивидуальному заказу валы и крепежные детали. Токарная обработка также часто используется в качестве вторичного процесса для добавления или улучшения характеристик деталей, изготовленных другим методом. Из-за высоких допусков и чистоты поверхности, создаваемых токарной обработкой, она используется для добавления точных элементов к детали, основная форма которой уже сформирована.

Фрезерные станки с ЧПУ

в основном используются для создания деталей сложной геометрии, тогда как токарные станки с ЧПУ создают цилиндрические или продолговатые формы. Точение с ЧПУ обычно предпочтительнее фрезерования с ЧПУ или 3D-печати из-за его способности очень быстро изготавливать несколько одинаковых деталей из одного куска материала.

Токарная обработка с ЧПУ

используется в основном для таких металлов, как легированная сталь, углеродистая сталь, чугун, нержавеющая сталь, алюминий, медь, магний и цинк. Однако этот процесс также можно использовать для обработки пластиковых деталей и работы с другими материалами, такими как керамика, композиты, термопласты и реактопласты.

Однако этот процесс также можно использовать для обработки пластиковых деталей и работы с другими материалами, такими как керамика, композиты, термопласты и реактопласты.

Результат токарной обработки – точно готовое изделие или сложная деталь. Поскольку эти машины настолько универсальны, они используются во многих отраслях промышленности, включая автомобильную, электронную, аэрокосмическую, производство огнестрельного оружия, спорт и другие.

Токарная обработка с ЧПУ

позволяет производить плоские поверхности и резьбу или, в случае декоративных токарных станков, довольно сложные трехмерные изделия. Их можно использовать как для мелких, так и для крупных деталей с предельной точностью. Заготовка обычно прочно удерживается на месте одним или двумя центрами, но материал также можно закрепить с помощью цанг или зажимов.

Некоторыми примерами токарной обработки с ЧПУ являются бейсбольные биты, распределительные валы, чаши, коленчатые валы, кии, вывески, музыкальные инструменты, а также ножки столов и стульев.