Токарно фрезерная обработка: Токарно-фрезерная обработка металла

Содержание

Токарно-фрезерная обработка металла

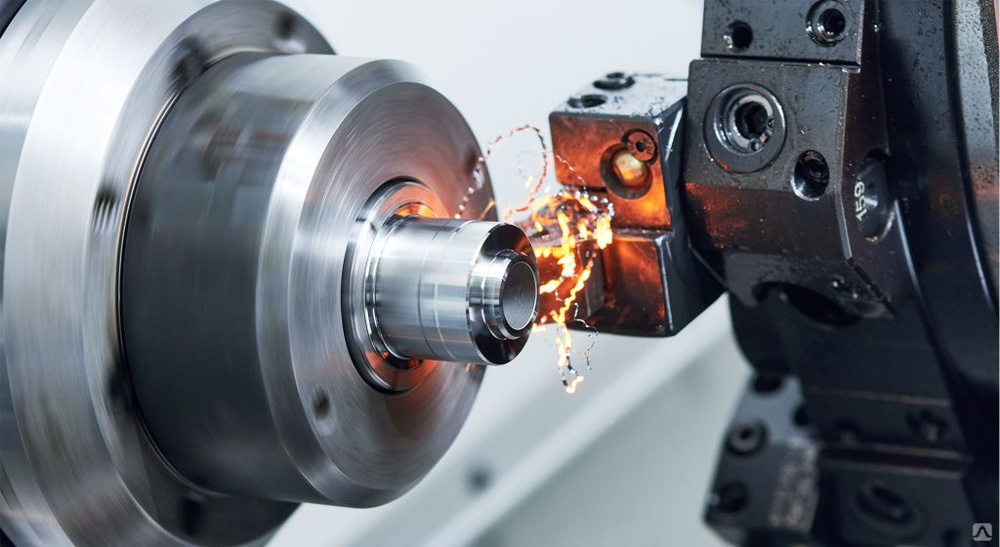

Основная задача металлообработки — придание заготовке необходимой формы и размера.

Для листовых заготовок проблема решается посредством сгибания и резки металла, но как же быть с изготовлением сложных металлоконструкций? На помощь приходит токарно-фрезерная обработка.

Благодаря ей достигается высокая точность работы, а изделия получаются сложной формы и геометрии.

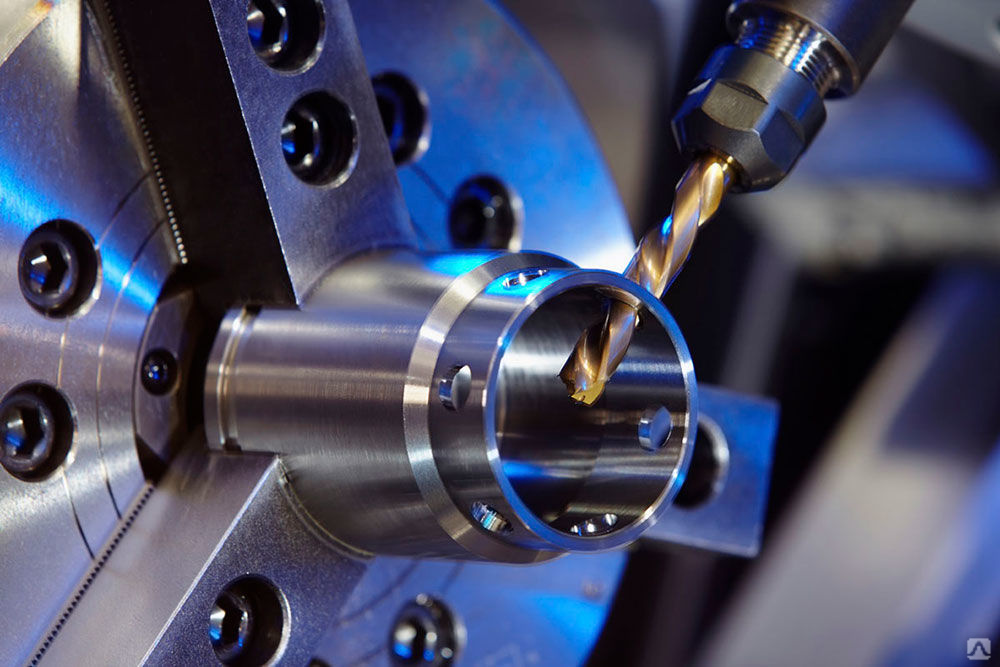

Токарно-фрезерные работы по металлу выполняются с помощью специализированного токарно-фрезерного станка.

Из чего состоит станок для токарно-фрезерной обработки

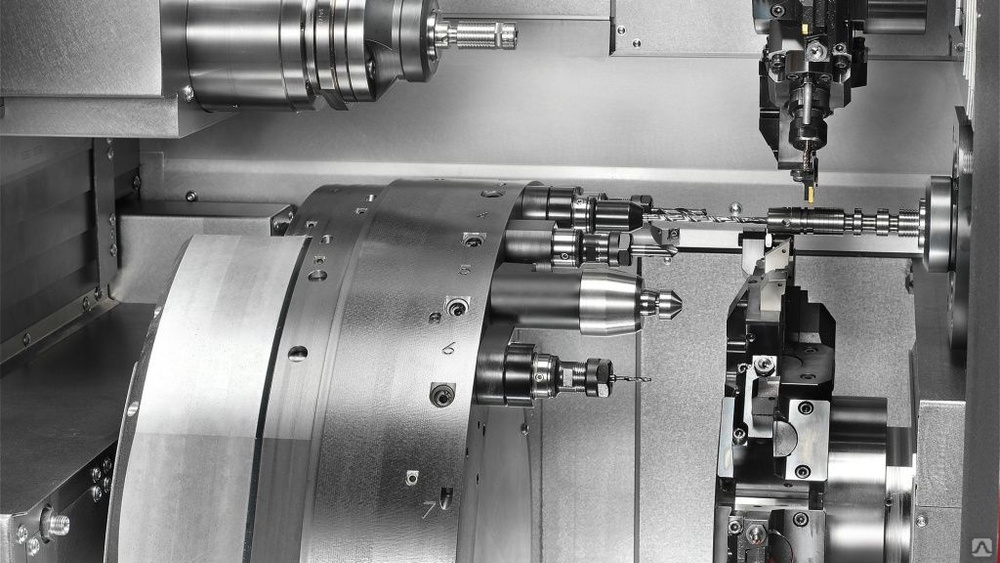

Основа токарно-фрезерного станка — две независимые друг от друга части (вертикальная фрезерная и горизонтальная токарная). Каждая из них оснащена отдельным приводом.

Принцип работы весьма прост: заготовка прочно крепится в специальном патроне, а затем обрабатывается инструментом-резаком, двигающимся в нескольких плоскостях.

Благодаря своей конструкции, станок позволяет выполнять различные технологические операции на одном агрегате. Список обрабатываемых материалов включает все виды металлов и сплавов, используемых в производстве.

Одна из основных функций станка — серийный выпуск однотипных изделий, полностью повторяющих форму и габариты оригинала.

Какие виды металлообработки можно выполнять на токарно-фрезерном станке

С помощью этого многофункционального устройства можно выполнять:

резьбу;

сверление;

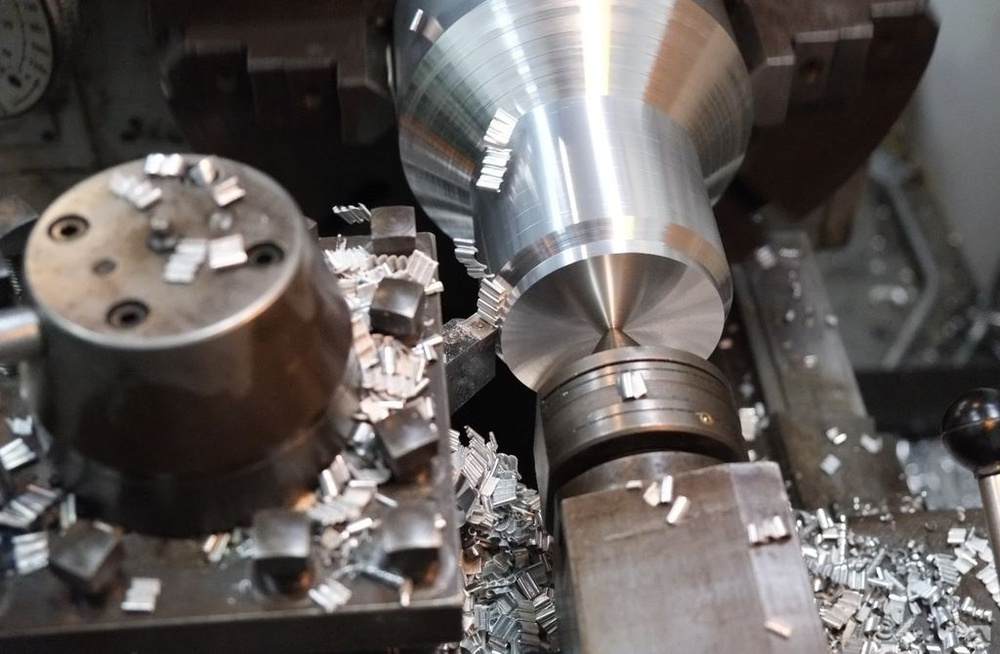

точение изделий;

вытачивание конусов;

торцевание;

обработку с помощью фигурного резца;

растачивание отверстий;

шлифовку и многое другое.

Но так как токарно-фрезерная обработка — достаточно сложный и технологичный процесс, то результат ее выполнения зависит в первую очередь от квалификации оператора.

Сегодня на смену механическим станкам приходят полностью автоматизированные установки. Такие агрегаты позволяют организовывать линии по изготовлению и обработке металлоизделий на крупных предприятиях.

Отличия токарно-фрезерных станков с ЧПУ

Токарно-фрезерные станки с ЧПУ наиболее выгодны и эффективны для крупных предприятий и нерентабельны для небольших производств. Причина — высокая стоимость и объем проводимых работ. На больших промышленных заводах подобное оборудование обеспечит:

Максимальную производительность. Для работы требуется лишь задать необходимую программу обработки деталей.

Высокую точность. Станок с ЧПУ способен мгновенно выполнять миллионы вычислительных процессов, обрабатывая заготовку согласно заданной программе.

Минимальный брак. Все операции настроены и отлажены, что снижает вероятность возможных дефектов.

Экономичность.

Точность выполняемых операций сводит на нет лишние операции и холостую работу. Станки с ЧПУ позволяют существенно сократить расходы на электроэнергию.

Точность выполняемых операций сводит на нет лишние операции и холостую работу. Станки с ЧПУ позволяют существенно сократить расходы на электроэнергию.

В чем особенности фрезерной обработки металла

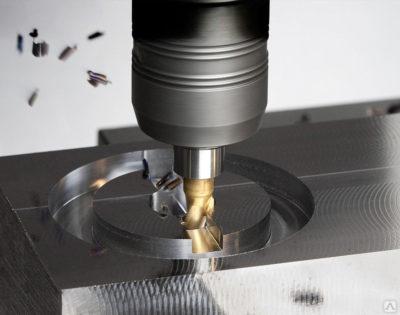

Наиболее популярная и востребованная услуга по обработке изделий из металла на заказ — фрезерная обработка.

Благодаря современному оборудованию, она позволяет выполнить практически любой чертеж с высокой точностью (соблюдением всех размеров) и за короткий срок. Обработка изделий возможна как в единичном экземпляре, так и в серийном выпуске.

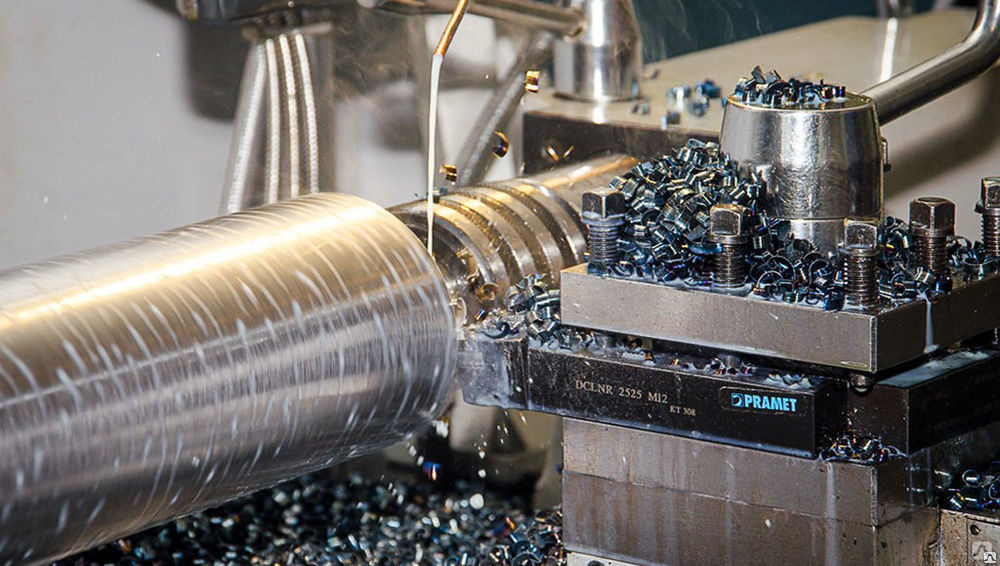

Процесс обработки металла с помощью фрезерного станка достаточно прост и заключается в резке закрепленной детали (металл срезается слоями) вращающимся инструментом. Для обывателя процедура похожа на высверливание формы в металлической заготовке.

Фрезерная резка металла позволяет изготавливать огромный спектр готовых деталей, не требующих дополнительной обработки.

Продукция, изготовленная на фрезерных станках, используется практически во всех сферах деятельности — от простых инструментов до деталей высокоточного оборудования.

Токарно-фрезерная обработка металла в NAYADA.

Токарные и фрезерные работы в NAYADA могут выполняться как по образцу, так и по заранее подготовленным чертежам. Мы работаем с любыми металлами и сплавами.

В случае изготовления металлоизделий по чертежам заказчика, мы можем включить их в цикл по созданию металлоконструкций на нашем производстве.

Обратившись в NAYADA, вы сможете:

изготовить комплектующие для вашей авто-, мото- и велотехники;

рассверлить или расточить имеющуюся деталь;

изготовить валы, фланцы, штифты, шайбы, кольца и многое другое.

Благодаря современному оборудованию и опытным специалистам, компания NAYADA располагает всеми возможностями для точного и оперативного выполнения заказа на токарные работы.

В наличии заготовки разных длин и сечений.

Чтобы заказать обработку металлоизделий в NAYADA, позвоните по телефону или оставьте заявку через формы обратной связи на нашем сайте.

Токарно-фрезерная обработка | Техтран

Назначение программы

Программа предназначена для проектирования управляющих программ (УП) обработки деталей для токарно-фрезерных центров с ЧПУ. Такие станки позволяют совмещать в рамках одной технологической операции традиционную токарную обработку с фрезерованием и обработкой отверстий. Сквозной процесс обработки с произвольным чередованием токарных и фрезерных переходов без переустановки детали дает возможность свести к минимуму погрешности. Фрезерная обработка выполняется с использованием оси вращения, которая может применяться как для непрерывного управления, так и для позиционирования.

Единый подход

Программа работает на основе уже проверенных временем программ Техтран® Фрезерная обработка и Техтран® Токарная обработка. Сосуществование в единой среде достаточно специфических функций двух систем стало возможным благодаря заложенному в Техтране единому подходу к программированию различных видов обработки. Пользователь, имеющий опыт работы с Техтраном, сможет без дополнительных усилий выполнять здесь все привычные операции, относящиеся как к фрезерной, так и к токарной обработке. Что касается программирования технологических переходов, включающих элементы фрезерной обработки с использованием оси вращения, то освоение таких возможностей новой программы также не должно вызвать затруднений, поскольку при задании параметров задействованы уже привычные механизмы.

Пользователь, имеющий опыт работы с Техтраном, сможет без дополнительных усилий выполнять здесь все привычные операции, относящиеся как к фрезерной, так и к токарной обработке. Что касается программирования технологических переходов, включающих элементы фрезерной обработки с использованием оси вращения, то освоение таких возможностей новой программы также не должно вызвать затруднений, поскольку при задании параметров задействованы уже привычные механизмы.

Деталь и заготовка

Токарные переходы проектируются на основе модели детали и заготовки. Результат автоматической коррекции заготовки отображается в графическом окне после каждой выполненной операции. Наряду с информацией о состоянии заготовки и детали, программа располагает сведениями о положении зажимного приспособления, запретных областях и т.п. Это дает возможность автоматически контролировать недопустимые ситуации в перемещении режущего инструмента.

Совмещение токарной и фрезерной геометрии

Деталь и заготовка рисуются в виде пространственной проволочной модели тел вращения. После каждого рабочего хода графическое окно отражает состояние заготовки на текущий момент. Для совместного проектирования токарных и фрезерных переходов это удобно, поскольку в любой момент можно построить дополнительные элементы для фрезерной обработки, основываясь на реальной геометрии заготовки в пространстве.

После каждого рабочего хода графическое окно отражает состояние заготовки на текущий момент. Для совместного проектирования токарных и фрезерных переходов это удобно, поскольку в любой момент можно построить дополнительные элементы для фрезерной обработки, основываясь на реальной геометрии заготовки в пространстве.

Описывать элементы для фрезерования можно как обычным плоским контуром, так и парным контуром. При помощи парного контура удобно задавать элементы детали, имеющие фрезеруемые плоские грани, параллельные оси вращения или под углом к ней.

Использование двух шпинделей

Программа позволяет программировать обработку на оборудовании с одним и двумя шпинделями. Требуется описать геометрические характеристики зажимного приспособления и расположения в нем заготовки. Эти данные учитываются при построении траектории инструмента на рабочих и вспомогательных перемещениях, чтобы исключить столкновение. Передача заготовки из одного шпинделя в другой может производиться как единая операция, так и в виде отдельных манипуляций обоими приспособлениями.

Фрезерные переходы с использованием оси вращения

Фрезерная часть строится на основе программы Техтран® Фрезерная обработка. Обычные средства программирования фрезерной обработки применяются к конструктивным элементам, базирующимся на токарной детали. Здесь действует уже сложившийся подход формирования команд обработки на основе описания геометрии обрабатываемых элементов. Так удобнее вести проектирование, хотя на станке всё наоборот — требуемую геометрию детали получают в результате управления рабочими органами станка. В случае токарно-фрезерной обработки проектирование «от геометрии» дает любопытный эффект: мы видим на экране траекторию, развернутую в пространстве таким образом, как если бы не деталь позиционировалась определенным образом при неподвижном инструменте, а наоборот фреза или сверло вращались вокруг зафиксированной детали. Такой подход позволяет достичь большей наглядности, избежав наложения множества траекторий возле инструмента, ограниченного в перемещениях двумя координатами (составляющая по третьей координате достигается за счет поворота заготовки). Таким образом, задача пользователя — построить деталь и обрабатываемые элементы на нужном месте, а затем указать, каким образом их требуется обработать.

Таким образом, задача пользователя — построить деталь и обрабатываемые элементы на нужном месте, а затем указать, каким образом их требуется обработать.

Управление осью вращения

При выполнении фрезерных переходов может быть выбран один из следующих способов управления осью вращения в УП: 1. Поворот заготовки для обработки в фиксированных положениях (координаты X, Y, Z — непрерывно, при постоянной C). Плоская траектория инструмента, как в обычной фрезерной обработке, но ориентированная определенным образом по отношению к цилиндрической заготовке.

2. Обработка за счет непрерывного вращения заготовки (координаты X, Y, C — непрерывно при постоянной Y). Проецирование плоской траектории на цилиндрическую поверхность. В частности, запрограммированное в таком режиме перемещение по отрезку порождает радиальный или винтовой паз. Заданием поперечного смещения для оси инструмента можно добиться того, чтобы стенки паза не сходились к центру, а были параллельны. 3. Обработка за счет непрерывного вращения заготовки (координаты X, Y, Z — непрерывно). Отличается от предыдущего способом представления в УП: в данном случае в УП программируется плоская траектория в режиме «наматывания» на цилиндр.

Отличается от предыдущего способом представления в УП: в данном случае в УП программируется плоская траектория в режиме «наматывания» на цилиндр.

Позиционные переходы

В отношении ориентации оси инструмента при обработке проще всего дело обстоит с геометрией для позиционных переходов. Наиболее распространенный случай — сверление радиальных отверстий или сверление отверстий по торцу детали. И в том и в другом случае пользователю достаточно указать точки выполнения обработки, не строя вспомогательные системы координат и вычисляя углы поворота заготовки.

Задание угла B

Если инструмент занимает промежуточное положение, дополнительно может быть задан угол наклона инструмента к оси вращения.

Поперечное смещение

Поперечное смещение инструмента используется для получения отверстий, ось которых смещена в поперечном направлении.

Контурные переходы

При выполнении контурных переходов задача выбора ориентации инструмента упрощается тем, что инструмент должен располагаться по нормали к плоскости контура. Но в этом случае потребуется предварительно построить контур и правильно расположить его в пространстве. Здесь также действуют базовые для токарно-фрезерной обработки режимы: инструмент параллелен оси вращения (фрезерование торца заготовки) или пересекает ее. Кроме того, может возникнуть необходимость получить в УП координаты точек траектории в системе координат, определяемой иными соображениями, чем основные базовые. В таком случае потребуется указать систему координат инструмента в явном виде. Обрабатываемый контур может быть построен в некоторой системе координат, ориентированной произвольным образом. Выполняя обработку, необходимо выбрать систему координат, к которой будут привязаны данные УП. Эта система может не совпадать с той, в которой строилась исходная геометрия. Достаточно типична ситуация, когда система координат вообще не задается в явном виде, а подбирается автоматически, исходя из требуемой ориентации инструмента: инструмент пересекает ось вращения, расположен вдоль оси вращения или под определенным углом к ней.

Но в этом случае потребуется предварительно построить контур и правильно расположить его в пространстве. Здесь также действуют базовые для токарно-фрезерной обработки режимы: инструмент параллелен оси вращения (фрезерование торца заготовки) или пересекает ее. Кроме того, может возникнуть необходимость получить в УП координаты точек траектории в системе координат, определяемой иными соображениями, чем основные базовые. В таком случае потребуется указать систему координат инструмента в явном виде. Обрабатываемый контур может быть построен в некоторой системе координат, ориентированной произвольным образом. Выполняя обработку, необходимо выбрать систему координат, к которой будут привязаны данные УП. Эта система может не совпадать с той, в которой строилась исходная геометрия. Достаточно типична ситуация, когда система координат вообще не задается в явном виде, а подбирается автоматически, исходя из требуемой ориентации инструмента: инструмент пересекает ось вращения, расположен вдоль оси вращения или под определенным углом к ней.

Плунжерное фрезерование

В этом режиме удаление материала производится не за счёт перемещений инструмента в горизонтальной плоскости (как при обычной фрезерной обработке), а посредством последовательных врезаний с определённым шагом.

Программирование обработки в явном виде

Наряду с технологическими переходами, которые автоматически формируют сложную траекторию обработки выделенных зон детали, можно программировать обработку с помощью отдельных команд движения и управления режимами обработки. Этот способ построения траектории позволяет запрограммировать буквально всё что угодно и обеспечивает некоторый контроль, хотя в большей степени позволяет сделать то, что не предусмотрено стандартным набором переходов. Как показывает опыт, на каждом предприятии всегда имеются такие сложившиеся особенности технологии работы, которые с трудом вписываются в какую бы то ни было схему. Здесь-то и выручает простейший режим. Специфика токарно-фрезерной обработки проявляется в том, что здесь в большей степени, чем в системе, ориентированной на единственный вид обработки, требуется обеспечить согласованность данных. Поэтому режим программирования в явном виде при токарно-фрезерной обработке используется как разновидность перехода специального вида, перед которым потребуется совершить ряд предварительных действий по выбору вида обработки, инструмента, системы координат и т.п.

Поэтому режим программирования в явном виде при токарно-фрезерной обработке используется как разновидность перехода специального вида, перед которым потребуется совершить ряд предварительных действий по выбору вида обработки, инструмента, системы координат и т.п.

Разница между точением и фрезерованием

Пинту

Обработка

Обычная механическая обработка — это один из видов производственного процесса, при котором лишний материал удаляется из предварительно сформированной заготовки путем срезания в виде стружки с помощью клиновидного режущего инструмента для получения желаемой формы, отделки и допуска. Существует несколько процессов обработки для эффективной обработки самых разных материалов бесчисленными способами. Токарная и фрезерная обработка — это всего лишь два примера таких процессов обработки. Другими являются сужение, сверление, формование, строгание, прорезание пазов, накатка, растачивание, развертывание, пиление, снятие фаски и т. д. Каждый из этих процессов имеет уникальные преимущества и ограничения и, таким образом, подходит для конкретных требований.

д. Каждый из этих процессов имеет уникальные преимущества и ограничения и, таким образом, подходит для конкретных требований.

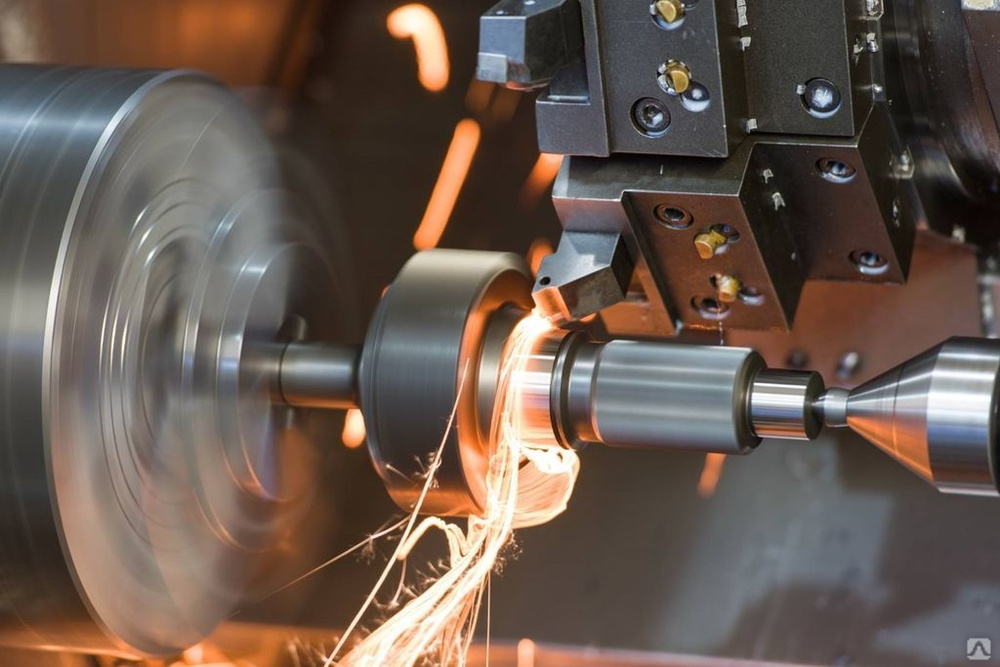

Хотя и токарная, и фрезерная обработка следуют принципам субтрактивного производства, их области применения различны, поскольку они создают различные геометрические поверхности. Токарная обработка используется для уменьшения диаметра обрабатываемой детали и, таким образом, обеспечивает цилиндрическую поверхность. Это осуществляется на токарном станке с помощью одноточечного режущего инструмента (так называемого токарного инструмента). Здесь заготовка вращается с фиксированной скоростью, чтобы обеспечить необходимую скорость резания, в то время как инструмент перемещается, чтобы обеспечить требуемую подачу. С другой стороны, фрезерование позволяет получить плоскую или ступенчатую поверхность. Осуществляется на фрезерном станке с использованием многоточечной фрезы (фрезы). Здесь фреза вращается с фиксированной скоростью, чтобы обеспечить скорость резания, в то время как заготовка перемещается относительно неподвижной фрезы, чтобы обеспечить подачу. Важные сходства и различия между токарной и фрезерной обработкой приведены в следующих разделах.

Важные сходства и различия между токарной и фрезерной обработкой приведены в следующих разделах.

- Как точение, так и фрезерование являются традиционными процессами механической обработки. В таких процессах используется специально разработанный режущий инструмент, который физически сжимает тонкий слой материала заготовки, постепенно срезая его в виде твердой стружки.

- И токарная, и фрезерная обработка основаны на субтрактивном производственном подходе. Здесь материал слой за слоем удаляется из твердого трехмерного блока для получения целевого продукта. Напротив, подход аддитивного производства следует концепции добавления тонких слоев материала один поверх другого для создания твердого трехмерного блока.

- В процессах точения и фрезерования используется цельный режущий инструмент для срезания материала с заготовки; однако форма и характеристики фрез для этих двух процессов сильно различаются.

- Стружкообразование характерно для обоих случаев.

На самом деле, это основа любого обычного процесса обработки.

На самом деле, это основа любого обычного процесса обработки. - Оба процесса могут обеспечить достаточно хорошее качество поверхности; однако это зависит от нескольких других факторов, включая скорость резания, скорость подачи, глубину резания, геометрию инструмента, среду резания и т. д.

- Выделение тепла присуще обоим процессам. Последующие эффекты высокой температуры резания также одинаковы для обеих операций.

- Смазочно-охлаждающая жидкость может применяться в обоих процессах.

| Токарная обработка | Фрезерование |

|---|---|

| Точение выполняется для получения цилиндрической или конической поверхности. | Фрезерование выполняется в первую очередь для получения плоской поверхности. |

| Станок, используемый для токарной обработки, называется токарный станок. | Фрезерование выполняется на фрезерном станке. |

В процессе токарной обработки используется одноточечный режущий инструмент, называемый SPTT (Single Point Turning Tool). | В процессе фрезерования используется многоточечный режущий инструмент, называемый фрезой. |

| При токарной обработке режущий инструмент постоянно находится в контакте с заготовкой во время операции. | При фрезеровании зуб постоянно входит в зацепление и выходит из зацепления во время работы (прерывистое резание). |

| Здесь заготовка вращается с фиксированной скоростью вращения в минуту (об/мин). Это вращение обеспечивает необходимую скорость резания. | Здесь фреза вращается с фиксированной скоростью вращения в минуту (об/мин). Вращающийся резец обеспечивает необходимую скорость резания. |

| При токарной обработке движение подачи происходит за счет перемещения режущего инструмента (инструментальной каретки). | При фрезеровании движение подачи происходит за счет перемещения заготовки (рабочего стола). |

| Может производить фрагментированную, прерывистую или сплошную стружку (в зависимости от материала заготовки и инструмента, параметров резания и т. | Фрезерование по своей сути производит прерывистую стружку. |

Posted in Механическая обработка

Tagged Фрезерный станок, Механическая обработка, Производство, Фрезерование, Токарная обработка

Вы понимаете разницу?

Возможно, вы встречали термины Токарная обработка и Фрезерование , когда читали об обработке с ЧПУ. Если это так, вы можете не знать, что влекут за собой эти процессы, и хотите понять их различия.

Здесь мы приводим основную информацию об этих двух производственных процессах, в том числе о том, как они работают, и о наиболее подходящих областях их применения. Читайте дальше, чтобы получить представление о токарной и фрезерной обработке, о том, на что они способны, и какой процесс может быть лучше для вашего проекта.

Содержание

Что такое токарная обработка с ЧПУ?

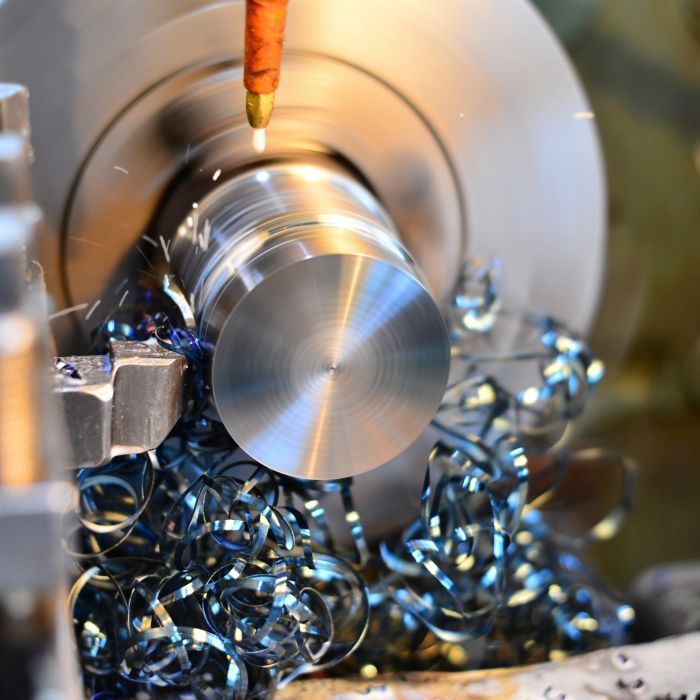

Токарная обработка — это процесс, при котором заготовка вращается, в то время как режущий инструмент удаляет с нее материал. Режущий инструмент обычно представляет собой одноточечный невращающийся инструмент, который перемещается вдоль заготовки и непрерывно удаляет слои материала в соответствии с проектом, пока он не примет желаемую форму.

Режущий инструмент обычно представляет собой одноточечный невращающийся инструмент, который перемещается вдоль заготовки и непрерывно удаляет слои материала в соответствии с проектом, пока он не примет желаемую форму.

До того, как компьютеры стали применяться в этой отрасли, процедура выполнялась вручную и требовала постоянного контроля для достижения поставленных целей. В настоящее время токарная обработка обычно выполняется на автоматизированных станках в соответствии с алгоритмами и числовыми правилами.

Токарная обработка с ЧПУ может эффективно производить различные формы, такие как конусы, цилиндры, диски, многоугольники, а иногда даже шестиугольники или другие правильные многоугольники. Различные формы создаются путем объединения многочисленных процессов, включая точение (коническое или прямое), нарезание наружных канавок, нарезание резьбы, накатку, растачивание и сверление. Хотя для токарной обработки можно использовать множество материалов, чаще всего используются дерево, пластик или металл.

Токарная обработка с ЧПУ имеет множество применений — от простых винтов и болтов до высокоточных деталей для аэрокосмической или автомобильной промышленности. Для получения дополнительной информации о процессе прочитайте нашу подробную статью о токарной обработке с ЧПУ.

Что такое фрезерование с ЧПУ?

В отличие от точения, при фрезеровании заготовка не вращается. Вместо этого режущий инструмент вращается и перемещается, в то время как заготовка остается неподвижной, хотя заготовка может перемещаться между операциями. Кроме того, перемещение инструмента может происходить по нескольким разным осям для достижения более сложных конструкций.

С 60-х годов фрезерование с числовым программным управлением (ЧПУ) все чаще используется вместо ручного фрезерования. Фрезерование с ЧПУ выполняется намного быстрее и может производить как простые, так и сложные формы, от колец, ожерелий и держателей ключей до автомобильных и аэрокосмических деталей со сложной геометрией, таких как компоненты двигателя.

Фрезерование может включать любую комбинацию процессов торцевого, плоского или углового фрезерования для получения очень сложных форм. Металлы, пластмассы, композиты и дерево — все это подходящие материалы для этого процесса.

Области применения фрезерной обработки с ЧПУ безграничны — она даже используется для изготовления корпуса гитары. Для получения дополнительной информации о том, как работает этот процесс, прочитайте нашу подробную статью о фрезеровании с ЧПУ.

Различия между токарной и фрезерной обработкой с ЧПУ

Токарная деталь с ЧПУ (слева) и фрезерованная деталь с ЧПУ (справа)

Наиболее существенная разница между токарной и фрезерной обработкой заключается в том, как перемещаются заготовка и инструмент.

- При точении заготовка вращается, а режущий инструмент обычно нет.

- При фрезеровании режущий инструмент движется и вращается, а заготовка остается неподвижной.

Это простое различие отражает формы, которые может создавать каждый метод.