Токарно расточные станки: Расточные станки: устройство, принцип работы, виды

Содержание

модели, технические характеристики, назначение :: SYL.ru

Расточной станок используются для обработки заготовок как в условиях единичного, так и серийного производства. Относится такое оборудование к классу универсального. Качественно обрабатывать изделия с его использованием можно в том числе и без переноса заготовок на какие-либо другие специализированные станки.

Основное назначение

Используются станки этого типа в первую очередь, конечно же, для расточки в заготовках отверстий разного диаметра. Но при необходимости их можно применять также для:

- обточки внешних поверхностей цилиндрических деталей;

- обработки торцов заготовок;

- зенкерования и развертывания отверстий;

- нарезания резьбы;

- фрезерования.

Виды расточных станков

Классифицироваться оборудование этого типа может по нескольким признакам. По сфере применения такие станки могут быть:

- универсальными токарно-расточными;

- специализированными.

Станки второй группы в свою очередь подразделяются на следующие разновидности:

- горизонтально-расточные;

- координатно-расточные;

- алмазно-расточные.

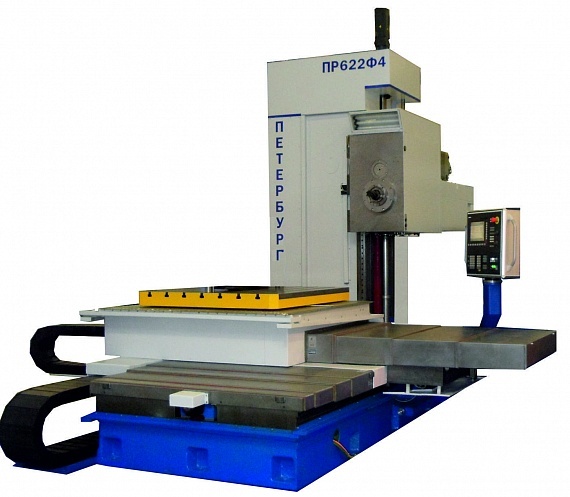

В последнее время очень широкое распространение на предприятиях получили расточные станки с ЧПУ.

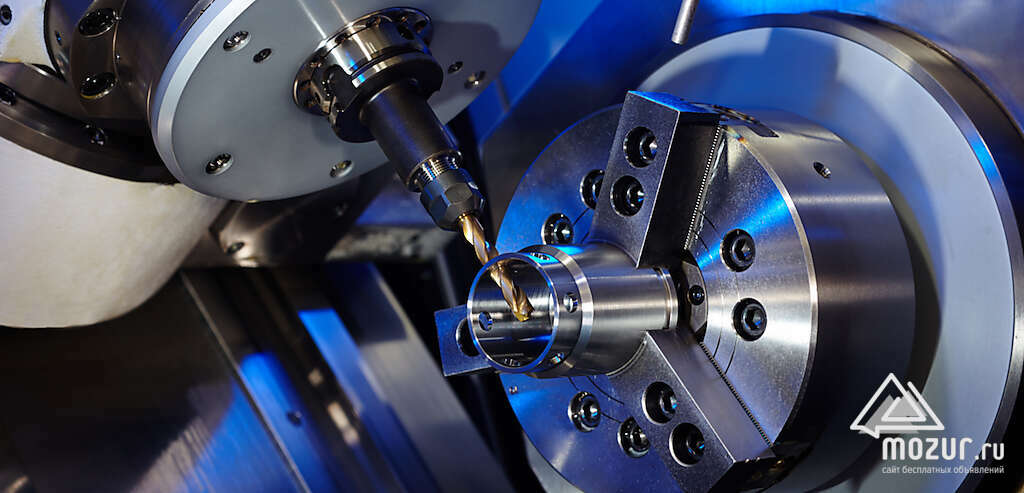

Какие рабочие инструменты используются

Операции на таком оборудовании, как расточной станок, таким образом, могут производится самые разные. При обработке деталей на этих агрегатах используются такие режущие инструменты, как:

- сверло;

- резец;

- фреза;

- зенкер;

- метчик и т. д.

При выборе такого оборудования любой разновидности в первую очередь обращают внимание на диаметр шпинделя.

Каким может быть координатно расточной станок

Оборудование этого типа предназначено, прежде всего, для максимально точной обработки заготовок. Коородинатно-расточные станки могут быть:

- одностоечными;

- двухстоечными.

В конструкцию таких станков входят:

- станина;

- стойка;

- стол с салазками;

- расточная головка.

Также в конструкцию такого оборудования включена траверса.

Особенности работы на коородинатно-расточном станке

При использовании оборудования этого типа обрабатываемую заготовку предварительно закрепляют на рабочем столе. Далее в шпинделе устанавливают нужный режущий инструмент. Затем работа выполняется в следующем порядке:

- в зависимости от того, какую высоту имеет обрабатываемая деталь, регулируют траверсу и расточную головку;

- устанавливают шпиндель на заданные координаты.

Последняя операция на таком оборудовании, как координатно-расточной станок, в зависимости от его вида, может выполняться по-разному. На одностоечной модели шпиндель устанавливается должным образом путем перемещения рабочего стола в двух перпендикулярных направлениях. На двухстоечном оборудовании:

- стол передвигают в продольном направлении;

- расточную головку перемещают в поперечном направлении по траверсе.

Модельный ряд координатно-расточных станков

Выпускают такое оборудование сегодня многие производители. Но чаще всего на предприятиях используются координатно-расточные станки:

Но чаще всего на предприятиях используются координатно-расточные станки:

- 2Е450. Эта одностоечная модель имеет размеры стола 630 х 1120 мм и оснащена оптической измерительной системой, дополненной экранным отсчетом. Также этот расточной станок имеет функцию автоматической остановки салазок. Еще одним повышающим удобство в работе дополнением в этой модели является устройство предварительного набора координат.

- 2Д450. Эта модель также имеет размеры стола 630 х 1120. Входящее в ее конструкцию оптическое устройство может отсчитывать как целую, так и дробную части координат.

Могут использоваться на предприятиях, конечно же, и другие координатные расточные станки. Модели 2А450, 2Л450АФ11-01, к примеру, также сегодня очень востребованы.

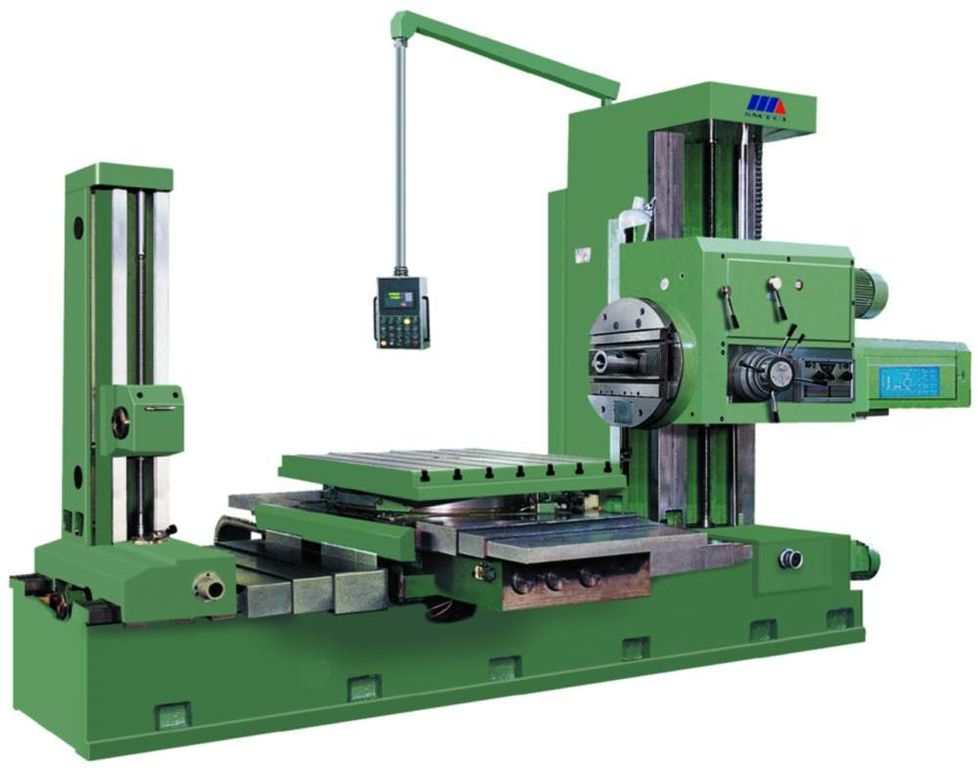

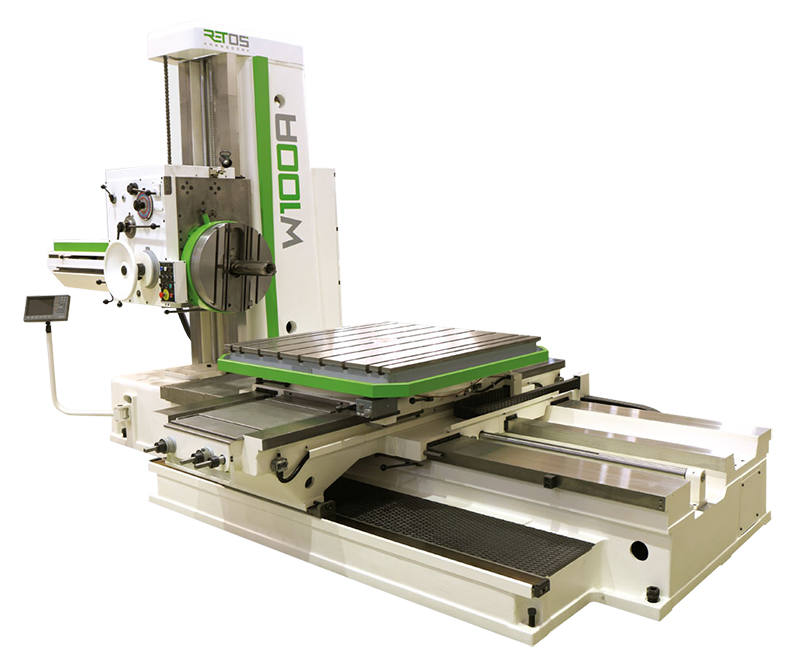

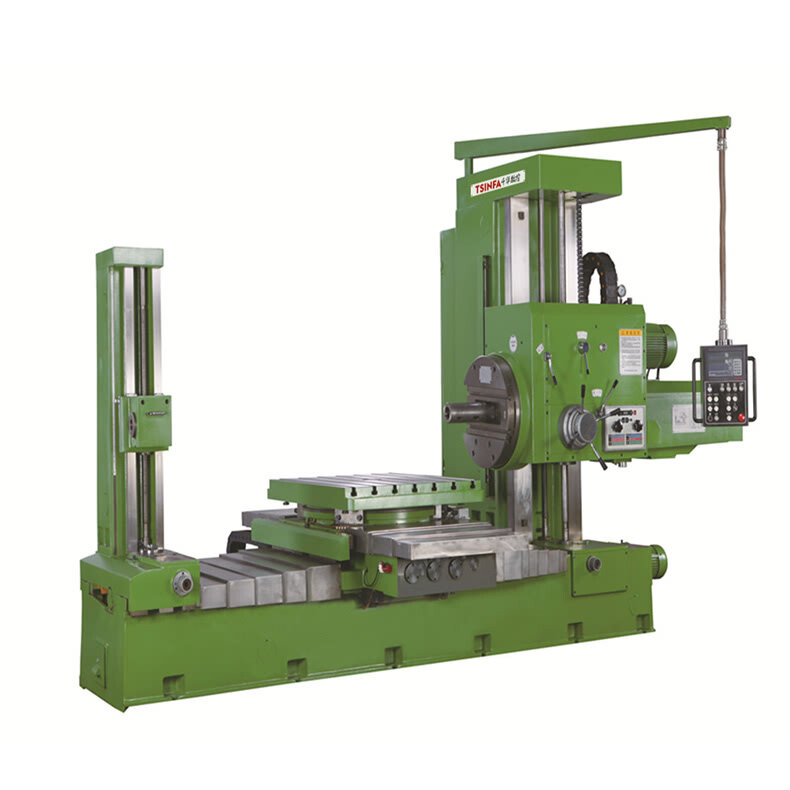

Горизонтально-расточные станки

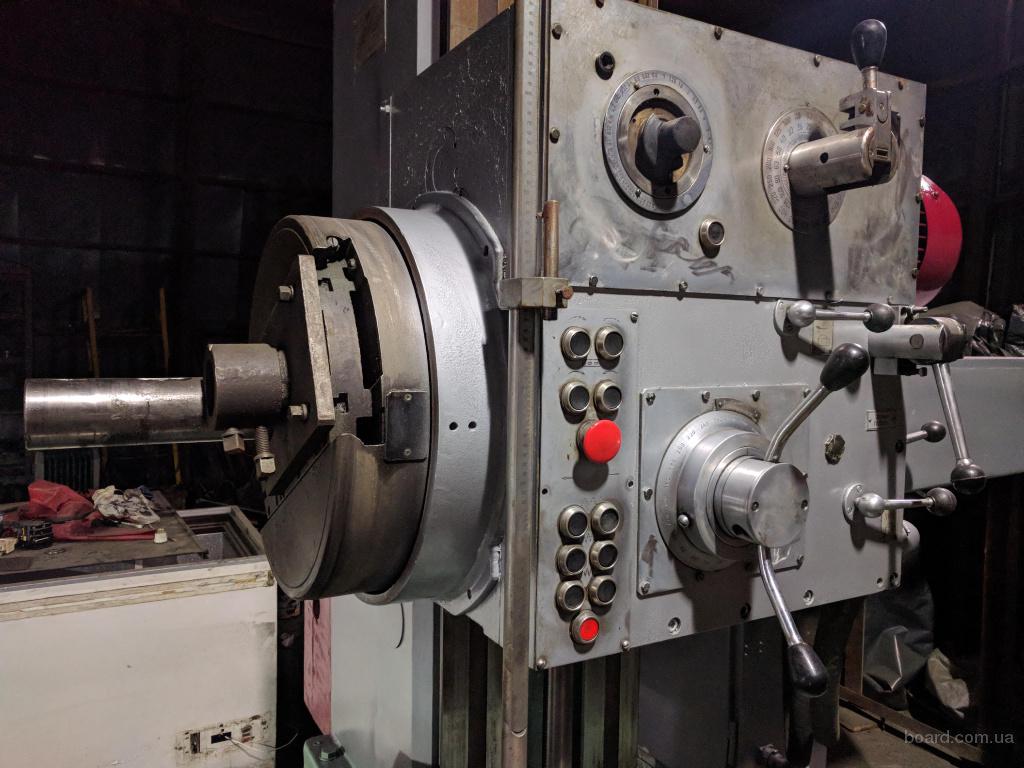

Такое оборудование используется на предприятиях и в мастерских также достаточно часто. Основной его отличительной особенностью является то, что шпиндель в нем расположен горизонтально. Основным движением последнего является вращательно-поступательное относительно оси. При этом во время обточки может осуществляться как подача заготовки, так и передвижение самого рабочего инструмента.

При этом во время обточки может осуществляться как подача заготовки, так и передвижение самого рабочего инструмента.

Перемещение шпиндельной бабки на таком оборудовании, как горизонтально-расточной станок, является движением дополнительным.

Какие модели могут использоваться

На рынок сегодня может поставляться оборудование этого типа как обычное универсальное со шпинделем диаметром 110-130 мм, так и тяжелое. Станки последней разновидности обычно дополнительно оснащаются ползуном и подвижной колонной.

Моделей такого оборудования производителями выпускается также множество. К примеру, большой популярностью у потребителей пользуются агрегаты линеек ВФЦ и F.O.R.T.

Горизонтально расточной станок ВФЦ может быть предназначен для обработки заготовок весом до 10 тонн. Применяются такие станки в основном для растачивания деталей из чугуна и стали. Построены эти модели по модульному принципу и имеют поворотный стол.

Станки серии F.O.R.T также представлены на рынке в очень широком ассортименте. Конструкцию они могут иметь классическую с крестообразным столом либо с подвижной колонной. Размеры стола у горизонтально-расточных станков F.O.R.T варьируются от 1250 х 1400 мм до 4000 х 4000 мм. Диаметр шпинделя при этом у них может быть равен 100-260 мм.

Конструкцию они могут иметь классическую с крестообразным столом либо с подвижной колонной. Размеры стола у горизонтально-расточных станков F.O.R.T варьируются от 1250 х 1400 мм до 4000 х 4000 мм. Диаметр шпинделя при этом у них может быть равен 100-260 мм.

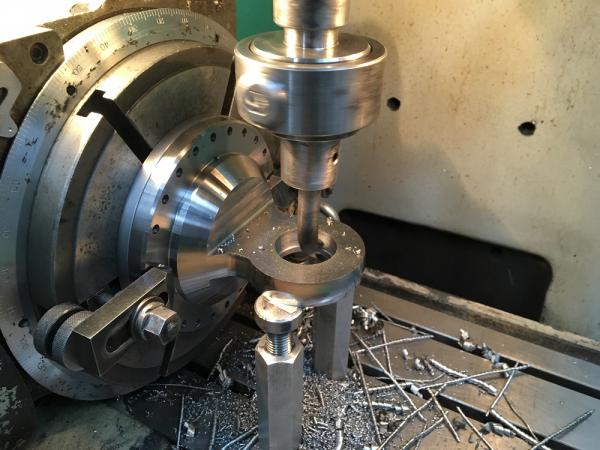

Алмазно-расточные станки

Оборудование этой разновидности предназначено в основном для тонкой окончательной обработки заготовок. Инструменты в таких станках, как уже можно судить по их названию, используются либо алмазные, либо твердосплавные. Расточной станок этой разновидности может применяться для обработки заготовок как из стали и чугуна, так и из сплавов цветных металлов, эбонита, текстолита, резины и т. д. В ряде случаев алмазная расточка может заменить даже шлифование.

Резка на таком оборудовании производится со значительной скоростью и при этом небольшой глубиной снятия материала. По расположению шпинделя алмазно-расточные станки могут быть горизонтальными или вертикальными.

Модельный ряд

Этот вид оборудования на рынке представлен не так широко, как горизонтально- и коородинатно-расточные станки. Однако марок подобных агрегатов выпускается сегодня также довольно-таки много. Одной из самых популярных моделей такого оборудования является 2А78. Очень неплохие имеет этот расточной станок технические характеристики. Размеры стола у этой модели равны 500 х 1000. С использованием этого оборудования можно делать отверстия в заготовках диаметром 27-200 мм.

Однако марок подобных агрегатов выпускается сегодня также довольно-таки много. Одной из самых популярных моделей такого оборудования является 2А78. Очень неплохие имеет этот расточной станок технические характеристики. Размеры стола у этой модели равны 500 х 1000. С использованием этого оборудования можно делать отверстия в заготовках диаметром 27-200 мм.

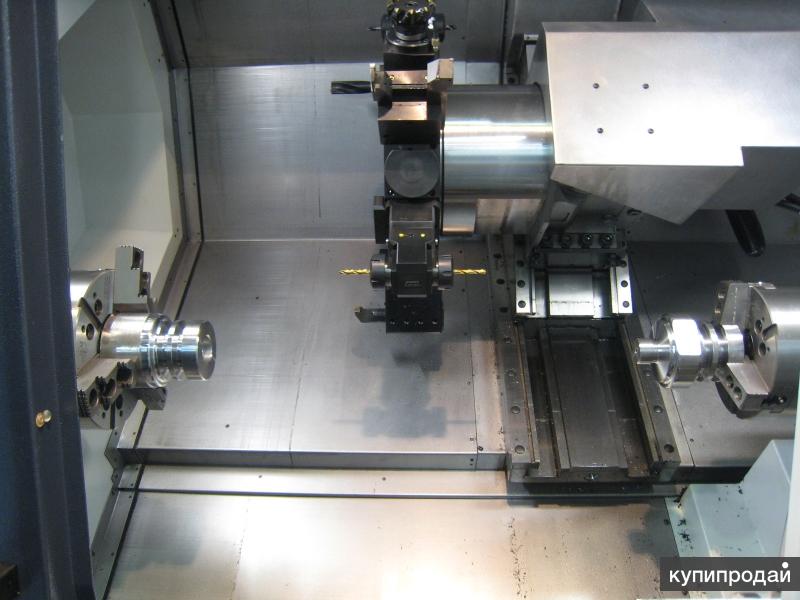

Токарно-расточные станки

Основной особенностью оборудования этой разновидности является очень высокая скорость вращения шпинделя. Токарно-расточной станок может использоваться для обработки как плоских деталей, так и цилиндрических.

При работе на таком оборудовании заготовка крепится на столе. При этом шпиндель совершает вращательно-поступательное движение.

Современной промышленностью выпускаются в том числе и токарно-расточные станки крупногабаритные. Диаметр обточки у такого оборудования может быть равен 4 м. При этом на станке допускается выполнять обработку деталей длиной до 32 м. Наиболее востребованной моделью токарно-расточного станка на данный момент является 2А656РФ11.

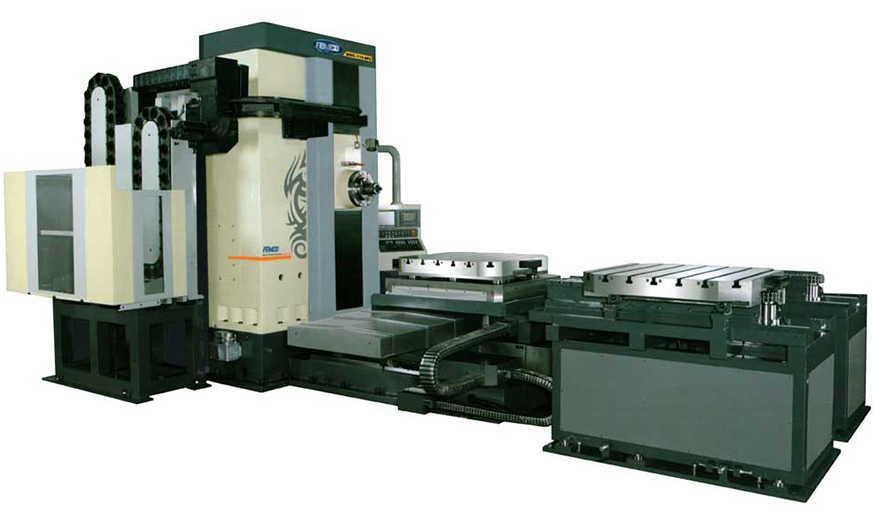

Оборудование с ЧПУ

ЧПУ могут дополняться как алмазно-, так и горизонтально-, токарно- или координатно-расточные станки. Современная электроника, конечно же, в разы повышает удобство пользования этим оборудованием. Работой станка с ЧПУ токарь управляет не вручную, а через компьютер. Это позволяет добиться высочайшей точности сверления или резки и максимальной производительности.

Использоваться расточные станки с ЧПУ могут как для черновой, так и для чистовой обработки заготовок. Стоят они, конечно же, намного дороже обычных моделей. Работать на таких станках могут только токари, прошедшие переквалификацию по соответствующей программе.

Горизонтально-расточные станки HB-серия | HNK-CIS.RU

Поставка, пуско-наладка и гарантийное обслуживание станков по металлообработке.

(812) 294-60-33

заказать звонок

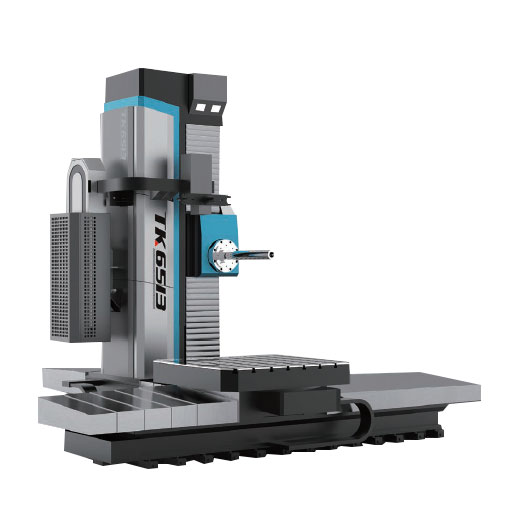

Станок серии HB идеален как для прецизионной, так и для силовой обработки при расточных и фрезерных работах. Шпиндельная бабка и стол обеспечивают широкие возможности обработки, а сверхточные сдвоенные шпиндельные подши-пники гарантируют низкую термическую дефо-рмацию и высокую точность обработки.

Шпиндельная бабка и стол обеспечивают широкие возможности обработки, а сверхточные сдвоенные шпиндельные подши-пники гарантируют низкую термическую дефо-рмацию и высокую точность обработки.

Габаритные размеры

Развернуть

- HB-110

- HB-130

- HB-130A

- HB-130P

- HB-130PX

- HB-130S

- HB-130X

- HB-130С

- HB-130СX

- HB-150

Характеристики | HB-110 |

| Cтол продольно,ось X (мм) | 1600 |

| Вертикальное перемещение шпинделя, осьY (мм) | 1500 |

| Перемещение стойки, ось Z (мм) | 1200 |

| Выдвижение шпинделя, ось W (мм) | 500 |

| Диаметр шпинделя(мм) | 110 |

| Обороты шпинделя(мм) | 5~3000 |

| Конус шпинделя | ISO 50 |

Рабочая | 1150×1250 |

| Нагрузка на стол (кг) | 5000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 22/18.5 (30/25) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 25000 |

Характеристики | HB-130 |

| Cтол продольно,ось X (мм) | 3000 |

| Вертикальное перемещение шпинделя, осьY (мм) | 2000 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1600×1800 |

| Нагрузка на стол (кг) | 12000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 38000 |

Характеристики | HB-130A |

| Cтол продольно,ось X (мм) | 3000 |

| Вертикальное перемещение шпинделя, осьY (мм) | 2000 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~4000 |

| Конус шпинделя | ISO 50 |

Рабочая | 1600×1800 |

| Нагрузка на стол (кг) | 12000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 22/30 (30/40) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 38000 |

Характеристики | HB-130P |

| Cтол продольно,ось X (мм) | 3000 |

Вертикальное перемещение | 2000 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1400×3000 |

| Нагрузка на стол (кг) | 12000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 38000 |

Характеристики | HB-130PX |

| Cтол продольно,ось X (мм) | 4000 |

Вертикальное перемещение | 2300 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1600×4000 |

| Нагрузка на стол (кг) | 20000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 47000 |

Характеристики | HB-130S |

| Cтол продольно,ось X (мм) | 2000 |

| Вертикальное перемещение шпинделя, осьY (мм) | 1500 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1400×1600 |

| Нагрузка на стол (кг) | 7000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 28000 |

Характеристики | HB-130X |

| Cтол продольно,ось X (мм) | 3000 (4000) |

| Вертикальное перемещение шпинделя, осьY (мм) | 2000 (2300) |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 2000×2200 |

| Нагрузка на стол (кг) | 15000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 40000 |

Характеристики | HB-130С |

| Cтол продольно,ось X (мм) | 3000 |

Вертикальное перемещение | 2000 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1400×3000 |

| Нагрузка на стол (кг) | 10000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 41000 |

Характеристики | HB-130СX |

| Cтол продольно,ось X (мм) | 4000 |

Вертикальное перемещение | 2300 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1600×4000 |

| Нагрузка на стол (кг) | 15000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 50000 |

Характеристики | HB-150 |

| Cтол продольно,ось X (мм) | 3000 (4000) |

Вертикальное перемещение | 2300 (2500) |

| Перемещение стойки, ось Z (мм) | 1600 |

| Выдвижение шпинделя, ось W (мм) | 1000 |

| Диаметр шпинделя(мм) | 150 |

| Обороты шпинделя(мм) | 5~2000(2500) |

| Конус шпинделя | ISO 50 |

Рабочая | 2000×2200 |

| Нагрузка на стол (кг) | 15000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 45/37 (60/50) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 42000 |

Подробные технические характеристики по запросу

Запросить

Токарно-расточной станок

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«»948542 (61) Дополнительное к авт. свид-By (22) Заявлено 02. 11. 79 (21) 2843301/25-08 с присоединением заявки ¹ (23) Приоритет

Опубликовано 070882. Бюллетень ¹29

Дата опубликования описания 07.08.82 (51) М. Кл.

В 23 В 5/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.942.

° 2(088.8) В.Н.Татаренко, Б.В.Лупкин, И.A,ßêóøêèí, В.Д.Куцевич в дс щ ццдр

Х 1 (72) Авторы изобретения и И. Б.Марин

Б.Марин

ТИ.Х НИ ЧНАЯ

ВИБЛИЭ7ИЫА (71) Заявитель (54) TOKAPHO-РАСТОЧНОЙ СТАНОК

Изобретение относится к станкостроению и может быть использовано для одновременной обработки внутренних и внешних контуров преимущественно крупногабаритных корпусных деталей в виде тел вращения с переменным профилем стенки.

Известен токарно-расточной станок, содержащий станину, на направляющих которой расположены передняя бабка со шпинделем и эадняя бабка с полым шпинделем, расточной суппорт, борштанга с резцом которого проходит в полом шпинделе задней бабки (1j.

Недостатком известного станка является то, что его трудно использовать для обточки-расточки крупногабаритных заготовок со ступенчатым профилем внутренней стенки, поскольку переналадка расточной головки на каждый очередной размер вызывает потерю производительности и точности обработки иэ-за остановки привода вращения борштанги и вывода ее иэ полости заготовки. На точность обработки влияет и консольное крепление борштанги. Переналадка возможна только при условии, что ступенчатое отверстие в заготовке будет последовательно сужающимся.

Переналадка возможна только при условии, что ступенчатое отверстие в заготовке будет последовательно сужающимся.

Целью изобретения является расши рение технологических воэможностей, повышение производительности и точности станка.

Цель достигается тем, что станок снабжен фиксатором борштанги и по меньшей мере одним реэцедержателем, установленным на борштанге с воэможностью осевого и радиального перемещений. Фиксатор борштанги выполнен в виде конического центра и шайбы с центрирующим коническим отверстием, эксцентрично закрепленной на борштанге, причем конический центр установлен в шпинделе передней бабки, выполненным полым.

На фиг. 1 изображен станок, общий вид; на фиг, 2 — вид А на фиг. 1, на фиг. 3 — разрез Б-Б на фиг. 2; на фиг. 4 — сечение В-В на фиг. 2, на фиг. 5 — вид Г на фиг. 3.

ToKctpHo-расточной станок содержит станину 1, на главных направляю1 щих 2 которой последовательно установлены подвижные передняя 3 и задняя 4 бабки, расточной суппорт 5.

В передней части станка на дополнительных направляющих б установлен токарный суппорт 7 с резцом. Со сто948542 ! роны задней части станка установлен автооператор 8.

Передняя бабка 3 имеет связанный с главным приводом 9 полый шпиндель

10 с шипами 11. Бабка 3 и главный привод 9 установлены на станине с возможностью совместного управляемого возвратно-поступательного перемещения вдоль направляющих 2 посредством ползуна 12, связанного с приводным ходовым винтом 13.

Задняя бабка 4 также имеет полый шпиндель 14 с шипами 15, установленный (см.фиг.2) в опорах 16 качения в кронштейне 17 и зафиксированный от осевого перемещения накидной гайкой 18. Кронштейн 17 установлен на направляющих 2 с воэможностью перемещения и снабжен винтовыми фиксаторами 19 заданного положения. Расположенный за задней бабкой 4 расточной суппорт 5 содержит корпус 20, установленный на направляющих 2 и связанный приводом 21 возвратнопоступательного перемещения по направляющим 2 ходовым винтом 22. B корпусе 20 с воэможностью возвратнопоступатепьного перемещения в направлении, перпендикулярном направляющим

2, установлен ползун 23, несущий борштангу 24, которая несет по меньшей мере один подвижный вдоль . ее оси резцедвржатель 25 расточного резца 26. В общем случае количество реэцедвржателей 25 выбирают равным или меньшим числа внутренних уступов разного диаметра в заготовке 27, Расточные резцы 26 закреплены в рез.

ее оси резцедвржатель 25 расточного резца 26. В общем случае количество реэцедвржателей 25 выбирают равным или меньшим числа внутренних уступов разного диаметра в заготовке 27, Расточные резцы 26 закреплены в рез.

-цедержатвлях 25, установленных с возможностью радиального перемещений от приводов 28. На свободном конце борштанги 24, расположенной эксцентрично относительно геометрической оси шпинделей 10 и 14, закреплена шайба 29 с центрирующим коническим отверстием, взаимодействующим с пропущенным сквозь полый шпиндель 10 передней бабки 3 коническим центром

30, который установлен в стакане 31 и поджат с нерабочего торца пружиной

32 сжатия. Стакан 31 размещен в подшипниковом узле 33. В рабочем положении шайба 29 и конический центр

30 образуют фиксатор свободного конца борштанги 24, уменьшающий ве прогиб от собственного веса и реакций заготовки 27. йвтоопвратор 8 содержит поворотную T-образную стойку 34, установленную на опоре качения 35, в которую вмонтирован привод поворота, выполненный в виде червячной пары 36.

На каждом плече T-образной стойки

34 подвешены захваты 37 заготовок

27 или деталей после обработки.

Параллельно задней поверхности станка в обв стороны от стойки 34 в зоне действия захватов 37 расположены вернув автооператор 8, зажимают захватом 37, поднимают до предусмотренного программой уровня, и, вновь повернув на 180 Т-образную стойку 34, опускают заготовку 27 в зазор между

35 шпинделями 10 и 14 до заданного уровня. Затем подают вправо полэун 12 до упора шпинделя 10 в заготовку 27 и заготовки в шпиндель 14, освобождают захват 37 и поднимают вго выше уровня зажатой заготовки 27. В полость заготовки 27 приводом 21 вводят борштангу 24 до входа конического центра 30 в отверстие шайбы 29. В момент касания указанных выступа и центра пружина 32 поглощает энергию столкновения. Перемещая ползун 23, борштангу 24 вместе с резцедержателями

25 расточных резцов 26 выводят в заданное программой исходное положение, иэ которого ход каждого резцедержателя вместе с расточными резцами 26 будет достаточен для обработки

45 программы расточки соответствующей ступени внутри заготовки 27. Токарный суппорт 7 также выводят в заданное программой исходное положение, подводят к заготовке 27.

Токарный суппорт 7 также выводят в заданное программой исходное положение, подводят к заготовке 27.

Обточка одновремвнно с расточкой осуществляется в полностью антомати50 ческом режиме в соответствии c npo55 граммой, заложенной в блок 39 программного управления. По командам этого блока включается главный привод 9, вращающий заготовку, приводы перемещения токарного суппорта 7 с

Я),резцом.(не показаны). Одновременно резцедержатель 25 расточного резца

26 перемещается вдоль борштанги, а резцы 26 перемещаются перпендикуляр. но вертикальной плоскости, проходящей через ось борштанги 24, под

65 приспособления для отвода деталей, выполненные в виде скатов 38 (см. фиг.5). Перпендикулярно:задней поверхности станка перед стойкой 34 расположен гравитационный транспор5 твр заготовок 27 с рычажным отсекателвм (на чертеже не показано).

Все управляемые приводы для осуществления движений подключены к единому блоку 39 программного управ0 ления.

Станок работает следующим образом.

На основе теоретического чертежа иэделия с учетом технологических баэ и припусков на обработку известным образом составляют программу обточки и расточки, которую вводят н блок 39 программного управления.

Заднюю бабку 4 устанавливают с учетом длины заготовки в заданное расчетом положение и фиксируют вин20 тами .19 на главных направляющих 2.

Переднюю бабку 3 перемещают в крайнее левов положение. На гравитационный транспортер укладывают запас заготовок 27, одну иэ которых, раз948542 действием приводов 28. Неэначитель- i ная несоосность заготовки 27 и шпинделей 10 и 14, которая может возникнуть при первоначальной установке заготовки, устраняется в процессе обработки. 5

После отработки программы все резцы отводятся в исходное положенйе, опускаются захваты 37, один иэ которых захватывает деталь, а другой очередную заготовку 27 с гравитаци- 10 онного транспортера. После захвата детали ползун 12 отходит влево, освобождая деталь от упора в шпиндель 1О, удерживающий деталь захват

37 поднимает ее над станком, второй захват поднимает очередную заготовку 27 над станком, и Т-образная стойка 34 автооператора 8 поворачивается на 90 . Захват 37, удерживающий деталь, опускается и освобождает деталь, которая скатывается по скатам

Захват 37, удерживающий деталь, опускается и освобождает деталь, которая скатывается по скатам

38 в приемник-накопитель (не показан) . Вслед эа сбросом детали Т-образная стойка 34 автооператора 8 поворачивается в первоначальном направ лении на очередные 90 и происходит о крепление очередной заготовки 27 между шипами 11 и 15 шпинделей 10 и

14, и цикл повторяется.

Такая конструкция токарно-расточного станка обладает более широкими технологическими возможностями, поскольку обеспечивает одновременную обточку-расточку полых крупногабаритных заготовок корпусных деталей с произвольно сложным профилем сте- 35 нок. Одновременно достигается повышение производительности и точности обработки таких заготовок. Дополнительное повышение точности обработ— ки достигается также тем, что сво- 4ц бодный конец борштанги фиксируется, что уменьшает ее прогиб. Дополнительное расширение технологических возможностей станка достигается так- же тем, что каждый держатель расточного резца снабжен приводом возвратно-поступательного перемещения резца в направлении, перпендикулярном оси борштанги, а также вдоль оси борштанги.

Формула изобретения

1. Токарно-расточной станок, содержащий станину, на направляющих которой расположены передняя бабка со шпинделем и задняя бабка с полым шпинделем, расточной суппорт, борштанга с резцом, которая проходит в полом шпинделе задней бабки, о тл и ч а ю щ и и с ÿ òåì, что, с целью расширения технологических воз можностей, повышения производительности и точности, станок снабжен фиксатором борштанги и по меньшей мере одним резцедержателем, установленным на борштанге с возможностью осевого и радиального перемешений.

2. Станок по п.1, о т л и ч а юшийся тем, что фиксатор борштанги выполнен в виде конического центра и шайбы с центрирующим коническим отверстием, эксцентрично закрепленной на борштанге, причем конический центр установлен в шпинделе перед- ней бабки, который выполнен полым.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9645761, кл. В 23 B 5/00, 1976.

Алмазно-расточные станки: принцип работы и виды

Особенности конструкции

Горизонтальный координатно-расточной металлообрабатывающий станок получил весьма большое распространение, так как основные узлы удобно расположены для обработки заготовок больших размеров. Схема координатно-расточного одностоечного и двухстоечного станка существенно отличаются. Примером можно назвать токарно-расточной станок одностоечного типа:

Схема координатно-расточного одностоечного и двухстоечного станка существенно отличаются. Примером можно назвать токарно-расточной станок одностоечного типа:

- Основная часть конструкции представлена станиной, на которой расположены все узлы.

- Расточка на координатно-расточном современном станке проходит за счет установки особой расточной головкой. В некоторых случаях она предусматривает быструю смену инструмента. Инструмент координатно-расточного современного станка может крепиться через специальную оснастку.

- Крестовой стол. Принцип работы этого оборудования определяет возможность перемещения заготовок в двух направлениях.

Двухстоечные координатно-расточные станки производители выпускают со следующими узлами:

- Все тот же стол, на котором проводится обработка устанавливаемых заготовок.

Их можно закрепить для того, чтобы получить отверстие или несколько с точным взаимным расположением.

Их можно закрепить для того, чтобы получить отверстие или несколько с точным взаимным расположением. - Стойка и станина. Многие модели предусматривают расположение инструмента над корпусной или другой деталью. Шпиндель может быть самым различным.

- Расточная головка. Основные технические характеристики определяются особенностями устанавливаемой расточной головки. Некоторое оборудование имеет головки с автоматической сменой инструмента.

Практически во всех случаях двухстоечный координатно-расточной станок или одностоечного типа имеет станину, которая состоит из двух плоских и одной Т-образной направляющей. По данным направляющим проходит передвижение салазок. Нормы точности выдерживаются согласно ГОСТ благодаря точному позиционированию всех элементов относительно друг друга. На самых различных элементах конструкции могут быть расположены блоки управления: их виды зависят от того, какая фирма занимается производством оборудования, и какая система управления установлена.

Электрическая схема координатного-расточного станка на примере 2А450МФ

Принцип действия

На момент производства рассматриваемого оборудования учитываются следующие моменты:

- Деталь закрепляется на столе, который, как ранее было отмечено, может передвигаться по установленным направляющим. Этот момент определяет то, что можно проводить получение отверстий растачиванием

- Как практически во всех металлообрабатывающих станках, так и в тех, что могут обрабатывать дерево, есть шпиндель. Стоит учитывать, что шпиндель предназначается для крепления режущего инструмента. У некоторых моделей шпиндель представлен головкой, которая может сменять режущий инструмент согласно заданной программе. За счет этого существенно упрощается процесс. Шпиндель может быть расположен на различных элементах, все зависит от особенностей конкретной модели.

- Расточная головка и траверса также закрепляются оператором на необходимой высоте, которая зависит от размеров детали.

Рассматривая токарно-расточной станок следует уделить внимание тому, что позиционирование шпинделя проводится следующим образом:

- Описание этого оборудования определяет возможность позиционирования путем установки стола благодаря перпендикулярно расположенным относительно друг другу направляющим.

- Устанавливаемая головка может перемещаться по траверсе. Именно поэтому токарно-расточной станок может применяться для получения отверстий на корпусных заготовках весьма больших габаритов.

Основные характеристики

Существует несколько основных вариантов МБС, которые позволяют выполнять работы различного формата. В первую очередь стоит остановиться на том, что различия заключаются в конструкции и типу обрабатываемых материалов. Основные группы:

Основные группы:

- Алмазные.

- Горизонтальные.

- Вертикальные.

- Токарные.

- Координатные.

Координатные модели расточных станков обладают высочайшей точностью обработки самых разнообразных деталей. Наличие оптических, электронных и механических систем контроля качества и настройки позволяет проводить работы на высочайшем уровне. Также каждый элемент оборудования можно смещать, настраивать и передвигать. То есть под каждый отдельный тип работ, делается отдельная настройка.

Все типы станков отличаются наличием современных систем контроля и безопасности. Рабочий, который использует представленные модели оборудования может быть уверенным в том, что его здоровье защищено. Поэтому разбирать, снимать защитные детали ни в коем случае нельзя. Это запрещается техникой безопасности. Если произошла поломка, нужно отправлять оборудование в сервисный центр.

Поэтому разбирать, снимать защитные детали ни в коем случае нельзя. Это запрещается техникой безопасности. Если произошла поломка, нужно отправлять оборудование в сервисный центр.

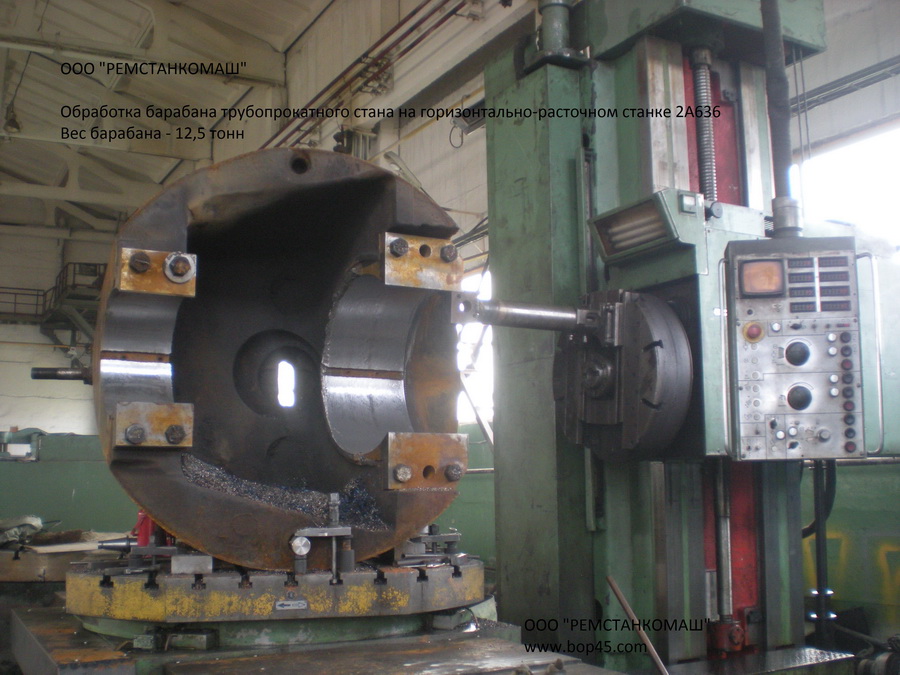

Сведения о производителе горизонтально-расточного станка 2620В

Производителем горизонтально-расточных станков моделей 2620В Ивановский завод тяжелого станкостроения, основанный в 1953 году.

21 ноября 1958 года введена в эксплуатацию первая очередь Ивановского завода расточных станков. В 1958 году был налажен выпуск узлов и комплектующих для ленинградского станкостроительного Завода имени Свердлова. Со временем, на заводе был начат выпуск простых горизонтально-расточных станков по чертежам того же завода. Оснастив производство необходимой базой, станкостроители перешли на производство более сложной продукции — обрабатывающих центров (ОЦ).

Алмазно-расточной станок

335043 О П И С А Н И ИЗОБРЕТЕН И К АВТОРСИОМУ СВИДЕТЕЛЬСТВ юз Советск иалистическихРеспублик висимое от авт. свидетельстваявлено 06,Х. 1970 ( 1481584/25-8 М. Кл. В 23 Ь 41/ заявкиприсоединени Комитет по делам изобретений и открытий при Совете Министров СССР,1972, Бюллетень13 публиковано та опубликования описания 15 Х.1972 Авторыизобретен ф. Дубиненко и В. Ш, Казацк явите АЛМАЗНО-РАСТОЧНОЙ СТАНОК 5 Известны алмазно-расточные станки с устройствами для копменсации тепловых деформаций. Однако в них должны быть установлены специальные охлаждающие агрегаты, кроме того, они не учитывают температурных 5 смещений в горизонтальной плоскости стола с установленной на нем обрабатываемой деталью, а также моста со шпиндельной головкой в случае смещения последней относительно вертикальной оси моста. 10Предлагаемый алмазно-расточный станок отличается от известных тем, что мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена с фиксирующим устройством, управляемым сигналами, посту пающими от регистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.Указанные отличия позволяют компенсировать горизонтальные смещения оси обрабаты ваемой детали путем получения разнонаправ ленных и регулируемых переметцений оси шпиндельной головки.

1970 ( 1481584/25-8 М. Кл. В 23 Ь 41/ заявкиприсоединени Комитет по делам изобретений и открытий при Совете Министров СССР,1972, Бюллетень13 публиковано та опубликования описания 15 Х.1972 Авторыизобретен ф. Дубиненко и В. Ш, Казацк явите АЛМАЗНО-РАСТОЧНОЙ СТАНОК 5 Известны алмазно-расточные станки с устройствами для копменсации тепловых деформаций. Однако в них должны быть установлены специальные охлаждающие агрегаты, кроме того, они не учитывают температурных 5 смещений в горизонтальной плоскости стола с установленной на нем обрабатываемой деталью, а также моста со шпиндельной головкой в случае смещения последней относительно вертикальной оси моста. 10Предлагаемый алмазно-расточный станок отличается от известных тем, что мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена с фиксирующим устройством, управляемым сигналами, посту пающими от регистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.Указанные отличия позволяют компенсировать горизонтальные смещения оси обрабаты ваемой детали путем получения разнонаправ ленных и регулируемых переметцений оси шпиндельной головки. На чертеже представлена схема предлагаемого станка, 2 Станок состоит из станины 1, подвижного стола 2, шпиндельной головки 8, установленной на мосту 4 с направляющими скалками 5 (по две с каждой стороны моста).Каждая направляющая скалка 5 входит в 30 упругую гидропластную втулку б, смонтированную в выступах 7 станины 1. На станине 1 мост 4 крепится при помощи фиксирующих устройств, состоящих, например, из четырех гидроцилиндров 8 с,пружинами 9 и поршнями 10 проставок 11 и гидропластных втулок б,Направленные температурные смещения оси шпиндель ной головки осуществляются следующим образом: с пуском станка масло подается в верхние полости двух, например левых, гидроцилиндров 8, в результате чего освобождаются левые направляющие скалки 5 моста 4.Ось шпиндельной головки 8 смещается в горизонтальной плоскости в результате температурных деформаций моста 4 влево в сторону освобожденных направляющих скалок 5, Когда смещение оси шпиндельной головки достигнет установленной величины, датчик, регистрирующий это смещение, подает сигнал на отключение масла от левых цилиндров 8, вследствие чего левые направляющие скалки 5 будут вновь зафиксированы усилиемпружины 9.

На чертеже представлена схема предлагаемого станка, 2 Станок состоит из станины 1, подвижного стола 2, шпиндельной головки 8, установленной на мосту 4 с направляющими скалками 5 (по две с каждой стороны моста).Каждая направляющая скалка 5 входит в 30 упругую гидропластную втулку б, смонтированную в выступах 7 станины 1. На станине 1 мост 4 крепится при помощи фиксирующих устройств, состоящих, например, из четырех гидроцилиндров 8 с,пружинами 9 и поршнями 10 проставок 11 и гидропластных втулок б,Направленные температурные смещения оси шпиндель ной головки осуществляются следующим образом: с пуском станка масло подается в верхние полости двух, например левых, гидроцилиндров 8, в результате чего освобождаются левые направляющие скалки 5 моста 4.Ось шпиндельной головки 8 смещается в горизонтальной плоскости в результате температурных деформаций моста 4 влево в сторону освобожденных направляющих скалок 5, Когда смещение оси шпиндельной головки достигнет установленной величины, датчик, регистрирующий это смещение, подает сигнал на отключение масла от левых цилиндров 8, вследствие чего левые направляющие скалки 5 будут вновь зафиксированы усилиемпружины 9. При необходимости смещения оси шпиндельной головки 8 вправо масло подается к правым гидроцилиндрам 8, произойдет освобождение правых направляющих скалок 5 моста 4, Теперь ось шпиндельной головки 8 будет смещаться вправо вместе с расширяю335043 датчиков, на станине которого установл н мост, несущий шпипдельную головку, отличающийся тем, что, с целью компенсации горизонтальных смещений оси обрабатываемой 5 детали путем получения разнонаправленныхи регулируемых перемещений оси шпиндельной головки, мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена,с фиксирующим устройстзом, 10 управляемым, сигналами, поступающими стрегистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.2. Станок по п. 1, отличающийся тем, что 15 фиксирующее устройство выполнено, например, в виде гидроциливдра с,подпружиненным поршнем и установленной в выступах станины гидропластной втулки, во внутреннее отверстие которой входит направляющая 20 скалка. оставитель Г, Довиа Корректор Т.

При необходимости смещения оси шпиндельной головки 8 вправо масло подается к правым гидроцилиндрам 8, произойдет освобождение правых направляющих скалок 5 моста 4, Теперь ось шпиндельной головки 8 будет смещаться вправо вместе с расширяю335043 датчиков, на станине которого установл н мост, несущий шпипдельную головку, отличающийся тем, что, с целью компенсации горизонтальных смещений оси обрабатываемой 5 детали путем получения разнонаправленныхи регулируемых перемещений оси шпиндельной головки, мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена,с фиксирующим устройстзом, 10 управляемым, сигналами, поступающими стрегистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.2. Станок по п. 1, отличающийся тем, что 15 фиксирующее устройство выполнено, например, в виде гидроциливдра с,подпружиненным поршнем и установленной в выступах станины гидропластной втулки, во внутреннее отверстие которой входит направляющая 20 скалка. оставитель Г, Довиа Корректор Т. Китае Текр урилко ри акт аказ 1401/8 Изд.593 ЦНИИПИ Комитета по делам изобретений Москва, Ж, Раупунова,я, п нп щимся в эту сторону мостом 4, т. е. в процессе работы станка можно смещать ось шпиндельной головки 3 в горизонтальной плоскости относительно первоначального положения вправо и влево на величину, определяемую датчиком и равную смещению оси обрабатываемой детали.В качестве фиксирующих устройств можно применить любое другое известное приспособление. Также ясно, что скалки,в этом случае могут быть выполнены не цилиндрической формы, а их число — другим

Китае Текр урилко ри акт аказ 1401/8 Изд.593 ЦНИИПИ Комитета по делам изобретений Москва, Ж, Раупунова,я, п нп щимся в эту сторону мостом 4, т. е. в процессе работы станка можно смещать ось шпиндельной головки 3 в горизонтальной плоскости относительно первоначального положения вправо и влево на величину, определяемую датчиком и равную смещению оси обрабатываемой детали.В качестве фиксирующих устройств можно применить любое другое известное приспособление. Также ясно, что скалки,в этом случае могут быть выполнены не цилиндрической формы, а их число — другим

Важно только, чтобы мост имел возможность направленного горизонтального перемещения, управляемого с помощью датчиков и фиксирующих устройств.Предмет изобретения1. Алмазно-расточной станок с компенсацией гемпературных смещений по сигналам Тираж 448 Подписноеоткрытий при Совете Министров СССРая наб., д

4/5 Смотреть

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Что такое расточный станок, устройство и принцип действия

Координатно-расточные машины относятся к категории широкоуниверсального оборудования. Все сложные обработки отверстий при точном соблюдении координат выполняют на этих агрегатах. Особенность, присущая всем расточным станкам – наличие у них шпинделя вертикального или горизонтального направления. Последний представляет собой вал, снабженный приспособлением для удержания инструмента режущей группы (сверла, резцы, фрезы, зенкер, метчик), и имеющий возможность перемещаться в линейном направлении по оси.

Особенность, присущая всем расточным станкам – наличие у них шпинделя вертикального или горизонтального направления. Последний представляет собой вал, снабженный приспособлением для удержания инструмента режущей группы (сверла, резцы, фрезы, зенкер, метчик), и имеющий возможность перемещаться в линейном направлении по оси.

Координатный расточный станок для работы с отверстиями конструктивно состоит из:

- Станины.

- Стойки.

- Головки расточной.

- Стола на салазках.

- Траверсы.

Работая с деталью на станке, ее закрепляют на рабочем столе, инструмент для обработки зажимают в головке расточной шпинделя. Ориентируясь на высоту детали, выставляют, затем фиксируют головку. Выполняя перемещение стола в любом из двух взаимно перпендикулярных направлений, добиваются установки шпинделя в точку необходимых координат. При помощи вращения шпинделя закрепленный инструмент обрабатывает заготовку.

Расточные станки: горизонтальные, координатные, алмазные

Расточные станки по классификации ЭНИМС (Экспериментальный научно-исследовательский институт металлорежущих станков) относятся к группе сверлильных станков и делятся на несколько типов:

- горизонтально-расточные станки — применяются для обработки крупногабаритных и массивных заготовок, которые невозможно обрабатывать вращением в небольших производствах и ремонтных цехах;

- координатно-расточные станки – применяются для точного растачивания отверстий, которые имеют взаимозависимость между собой по межцентровому расстоянию и расположены относительно общих баз;

- алмазно-расточные станки – служат для точного растачивания отверстий, канавок, конических поверхностей и т.

д. в основном для деталей с большой программой выпуска, т.е. в условиях крупносерийного производства алмазным или твердосплавным инструментом.

д. в основном для деталей с большой программой выпуска, т.е. в условиях крупносерийного производства алмазным или твердосплавным инструментом.

Некоторые модели расточных станков оснащаются УЦИ (устройствами цифровой индикацией) и системами ЧПУ (числовым программным управлением). Это помогает повысить производительность и точность.

Горизонтально-расточной станок Координатно-расточной танок Алмазно-расточной станок

Горизонтальные расточные станки

Горизонтально-расточные станки обрабатывают отверстия в корпусных деталях большого размера, которые устанавливаются на стол или плиту. Заготовки устанавливают и закрепляют на столе или плите относительно рабочих органов, после чего координируют положение инструмента. Чем больше габариты и вес заготовки, тем труднее ее установить и перемещать по столу. Если заготовка имеет габариты большие, чем габариты стола, тогда ее устанавливают на плите вне станка.

Режимы резания назначаются в зависимости от материала, вида резания, точности, жесткости и т. п.

п.

Характеристики

Основной характеристикой при выборе горизонтальных расточных станков данного типа является диаметр шпинделя, размеры которого составляют от 80 до 320 мм.

Классификация

Условно горизонтально-расточные станки можно разделить на три группы:

- А – применяются для обработки негабаритных деталей, оборудование этой группы имеют диаметры шпинделя от 80 до 110 мм;

- Б – применяются для обработки средних заготовок, диаметры шпинделя составляют от 150 до 220 мм;

- В – применяются для обработки массивных и крупногабаритных деталей, с диаметром шпинделя до 320 мм и размерами столов от 800×900 до 1600×1800 мм.

Кинематическая схема

На рисунке представлена кинематическая схема горизонтального расточного станка 2620В с максимальным диаметром растачивания 20 мм высокой точности.

Кинематическая схема 2620В

Координатно-расточные станки

Широко применяются в инструментальных и опытных производствах, когда необходимо изготовить детали с высокой точностью. На координатно-расточных станках можно выполнять операции:

- сверления,

- растачивания,

- фрезерования,

- растачивание фасонных поверхностей: 2D-контуров и 3D-поверхностей,

- шлифование,

- нарезание резьбы,

- измерение линейных и угловых размеров.

- На видео происходит проверка на точность:

Классификация

В зависимости от расположения основных узлов оборудование можно классифицировать на:

- одностоечные с вертикальным расположением шпинделя;

- одностоечные с горизонтальным расположением шпинделя;

- двухстоечные с вертикальным расположением шпинделя;

- двухстоечные с вертикальным и горизонтальным расположением шпинделя.

Преимуществами одностоечных станков являются наличие дополнительного пространства, что позволяет легко устанавливать заготовки, приспособления и инструмент. Оборудование с горизонтальным расположением шпинделя характеризуется большей жесткостью – это позволяет обрабатывать глубокие отверстия, применяя дополнительную оснастку. Основной недостаток одностоечных станков – малый ход шпиндельной бабки по длине в вертикальном направлении. Двухстоечные станки обладают большей жесткостью и большим перемещением по длине шпиндельной бабки. Большая жесткость сказывается в лучшую сторону на точности обрабработки.

Минусам двухстоячной компоновки является более худший обзор установленной заготовки.

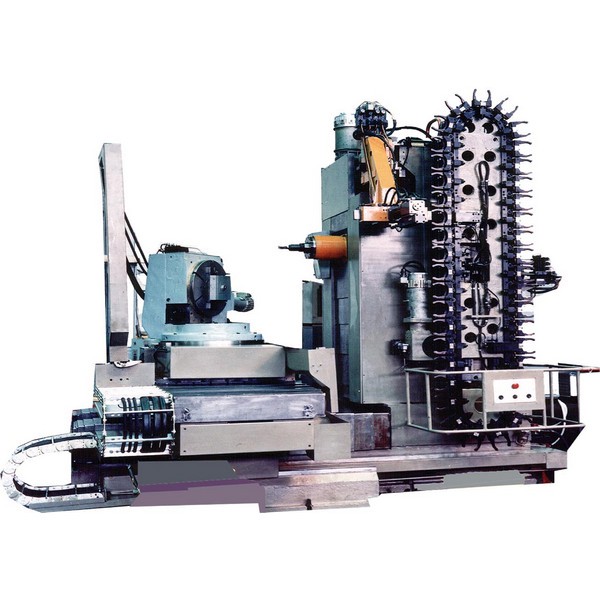

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние. Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние. Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Координатно-расточной станок: виды, технические характеристики

Узнать, что собой представляют координатно-расточные станки, и какие бывают виды, а также их технические характеристики, поможет предоставленная ниже информация.

В первую очередь стоит отметить, что они являются многофункциональным оборудованием, что позволяет производить достаточное количество операций, которые выполняются с высочайшей точностью. Кроме этого, можно делать несколько действий на одном и том же станке для одной детали. Это очень удобно, когда речь идет о больших деталях в машиностроении.

- Краткое описание

- Главные характеристики

- Как сделать к.р. станок своими руками?

Краткое описание

Координатно-расточные станки широко используются в промышленности для обрабатывания необходимых деталей, как единичных экземпляров, так и в масштабном выпуске. Благодаря своей многофункциональности на них можно совершать такие операции, как:

- растачивание отверстий;

- обточка внешних поверхностей цилиндрической формы;

- разного рода сверления, обозначенные чертежами;

- также на них можно делать зенкерование;

- кроме этого, есть возможность проводить фрезеровочные работы;

- нарезания резьбы.

Хочется отметить, что одним из старых предприятий, что когда-то занималось изготовлением подобных агрегатов, считается Московский завод координатно-расточных станков. Он был сформирован еще 1942 году и на нем изготавливались станки для разных отраслей.

Благодаря высокой квалификации сотрудников МЗКРС это предприятие было одним из основных производителей подобных агрегатов советского государства. За время работы Московский завод координатно-расточных станков изготовил несколько поколений такого оборудования с применением ЧПУ. Но в начале 90-х годов он был признан банкротом, что стало предпосылкой к прекращению своего существования.

В эти же годы Куйбышевский завод координатно-расточных станков ЗАО «Стан-Самара» также перестал существовать, а на той же территории были открыты несколько небольших станкостроительных организаций, что занимаются также их ремонтом и усовершенствованием.

Но, к сожалению, на сегодняшний день производство осуществляется только несколькими предприятиями в таких странах, как Тайвань, Япония и в некоторых государствах Европы. Все это оборудование помимо ручного управления оснащены современными стойками с числительным программным управлением, в том числе это касается и тайваньских производителей.

Все это оборудование помимо ручного управления оснащены современными стойками с числительным программным управлением, в том числе это касается и тайваньских производителей.

Чтобы приобрести такие агрегаты стоит посетить официальный сайт предприятия, где есть возможность просмотреть технические характеристики, там же указывается и цена оборудования. Для того чтобы быть уверенным в качестве приобретенной продукции лучше всего приобретать ее у официального производителя. В этом случае цена будет намного ниже, чем в специализированных магазинах.

Главные характеристики

Основанный еще при СССР завод производил несколько моделей К.Р станков для промышленности. Среди них имеются такие, как:

- Координатно-расточный станок 2431 – его основное назначение сводится к совершению чистовых операций, используя элементы деталей, что не превышают 250 кг. и которые могут делать точнейшее обрабатывание отверстий и их поверхностей. Такой агрегат предназначен для часовой, радиотехнической, а также приборостроительной промышленности.

- Координатно-расточной станок 2а450 – данный агрегат дозволяет совершать обрабатывания отверстий, где указанные размеры между ними расположены в прямоугольной системе координат. На нем же делается проверка межцентровых дистанций и линейных величин. Координатно-расточный станок 2а450 имеет свои преимущества, к ним относится тот факт, что установленное на нем счетное устройство способно высчитывать не только целые, а и дробные размеры координат.

- 2д450 координатно-расточной станок – осуществляет такие же действие, что и предыдущий тип оборудования с учетом того, что он оснащен маневренными столешницами, позволяющие обрабатывать детали с наклонными и взаимно перпендикулярными отверстиями, и делать протачивание торцовых плоскостей. При этом расточный станок 2д450 может обрабатывать рабочую деталь весом до 600кг.

- Координатно-расточной станок 2421 – это одностоечный агрегат, обладающий высочайшей точностью, а также имеет оптическую систему отсчета. Он используется в приборостроение, где элементы деталей могут достигать весом до 150 кг.

Кроме этого, координатно-расточный станок 2421 имеет дополнительное оснащение, к которым относятся и иные устройства, в их числе имеется режущий инструмент, что существенно повышает его функциональность.

Кроме этого, координатно-расточный станок 2421 имеет дополнительное оснащение, к которым относятся и иные устройства, в их числе имеется режущий инструмент, что существенно повышает его функциональность. - Координатно-расточной станок 2в440а – с помощью данного оборудования проводится сверления отверстий в диаметре до 40 мм. Кроме, проверочных функций линейных размеров и межцентровых расстояний можно совершать фрезеровочные работы не большой сложности.

- Координатно-расточной станок 2е440а – помимо расточки на этом агрегате можно совершать сверление и фрезеровку в легкой форме. Координатно-расточной станок 2е440а в своем комплекте имеет прямоугольный стол, что способен двигаться, как в продольном, так и в поперечном направлении и регулируется вручную.

- Координатно-расточной станок с ЧПУ – оборудование данного типа позволяет обрабатывать детали, осуществлять штамповку, делать пресс-формы, что требуют особой точности в мелкосерийном и в производстве крупных партий изделий.

Благодаря тому, что координатно-расточной станок с ЧПУ имеет в распоряжении универсальный маневренный стол, входящий в комплект, обработка элементов производится под любим углом независимо от плоскости стола.

Благодаря тому, что координатно-расточной станок с ЧПУ имеет в распоряжении универсальный маневренный стол, входящий в комплект, обработка элементов производится под любим углом независимо от плоскости стола. - К.Р. станок 2а430 представляет собой оборудование, что имеет крестообразный стол, а также индуктивно-измерительную систему, что оснащена винтовыми проходными датчиками. Кроме этого, такие расточные станки укомплектованы приспособлением для изначального ввода координатных значений и автоматической остановкой стола в обозначенном положении.

- К этой серии также относится и расточной станок МОД – он имеет отличия от своих аналогов раздельным приводом стола и салазок. Кроме этого, стол передвигается по горизонтальной направляющей станины, одна из них плоская, а вторая V-образная. Что касается установки расстояний, то они выполняются при помощи оптической системы, что состоит из стеклянных линеек. В данном случае, линейка стола составляет 1000 делений, а линейка салазок всего 630.

Задаваемый параметр размеров проектируется на монитор экрана, увеличивая масштаб в 75 раз.

Задаваемый параметр размеров проектируется на монитор экрана, увеличивая масштаб в 75 раз. - К особо точным относится и К.Р станок 2411, используемый в качестве механической обработки отверстий, что пропорционально расположены относительно осей, где размеры задаются в прямоугольной системе координат.

Видео: координатно-расточной станок 2431сф10.

Как сделать к.р. станок своими руками?

На сегодняшний день достаточно несложно купить подобного рода агрегаты, но цена их достаточно большая. Поэтому всегда можно попробовать сделать его в домашних условиях, но для этого необходимо предварительно знакомиться с конструкцией, и, конечно же, освоить досконально принцип работы и чертежи.

В первую очередь следует учитывать то, что для координатно-расточного станка требуется устойчивая поверхностная площадка, поскольку в процессе работы совершается высокая вибрация, что является недопустимой для совершения точных работ. Кроме этого, также нужно знать, какие детали потребуются для его сборки. К ним относится:

Кроме этого, также нужно знать, какие детали потребуются для его сборки. К ним относится:

- Одним из основных элементов является станина, которая должна быть прочная и устойчивая.

- Шпиндель может располагаться вертикально и горизонтально относительно, осуществляющего движения осевой подачи.

- Расточные головки применяются в зависимости соответствия диаметра расточки.

- Рабочий стол с салазками.

- Что касается режущих инструментов, то расточные резцы должны взаимно передвигаться вместе с изделиями в прямоугольных и полярных координатах.

Поскольку станина, это костяк агрегата, то на ней должны располагаться Т-образный и две плоские направляющие, по которым будет происходить перемещение салазок. Кроме этого, необходимо чтобы на станине был размещен пульт управления, а также механизм, где будут задаваться координаты.

На задней части станины также должна располагаться стойка опорной конструкции, на которой размещена коробка переключения скоростей, блок направляющих, кожух клиноременной передачи.

На рабочую столешницу устанавливается обрабатываемая деталь, где в ходе движения по направлению к оси Х, если совершается движение стола по продольным направляющим. Относительно салазок, то они осуществляют непосредственно движение стола и самой заготовки по направлению к оси У, когда движение салазок идет по поперечной направляющей станины.

Обозначенный параметр замеров величины передвижения салазок и стола делается с помощью оптических устройств, а также прецизионных стеклянных линеек, что имеют 1000 делений, которые соответствуют одному миллиметру.

В зависимости от совершаемых работ на него следует установить соответствующие приспособления и инструменты, это, например, для растачивания отверстий и сверления, фрезерования, также резьбонарезывания, и, конечно же, линейной разметки. Благодаря тому, что данное оборудование имеет много разных вспомогательных инструментов, это дает возможность сэкономить на покупке дополнительного оборудования.

Republished by Blog Post Promoter

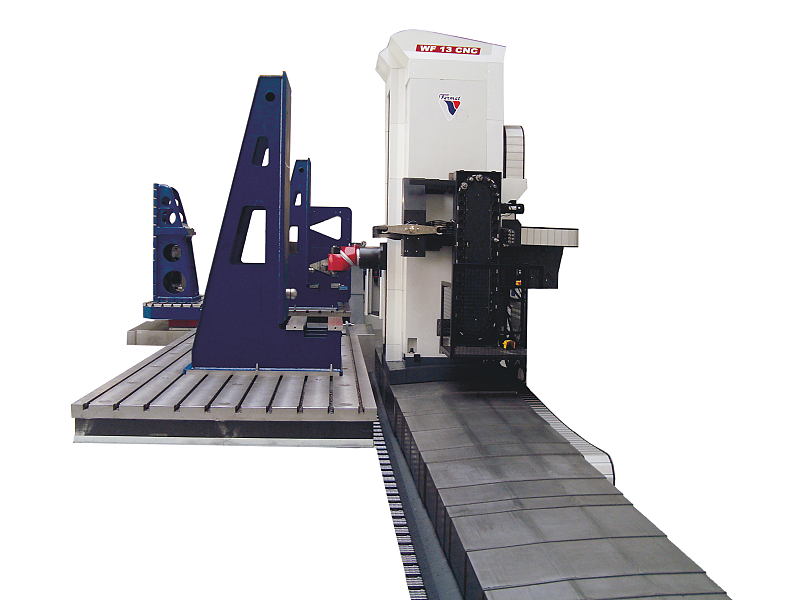

Непревзойденные горизонтально-расточные станки DOOSAN серии DBC — Токарные и фрезерные станки c ЧПУ в Украине

Горизонтально-расточные станки и обрабатывающие центры заслужили репутацию надежного и производительного металлообрабатывающего оборудования практически во всех отраслях промышленности.

Такая компоновка горизонтального высокоточного шпинделя и поворотного стола сочетает в себе три важнейших параметра: точность обработки, высочайшую мощность и непревзойденную универсальность в применении.

Линейка станков DOOSAN серии DBC включает девять типоразмеров, отличающихся габаритами поворотного стола и шпинделя, а также мощностью силовых элементов и максимально допустимым весом заготовки. Такая номенклатура горизонтально-расточных станков, а также возможность оснащать шпиндель выдвижной пинолью, многопозиционным надежным магазином с автоматической сменой инструмента, поворотной головой или расточной план-шайбой — позволяют выбрать максимально эффективное оборудование для задачи каждого Клиента.

Эти преимущества, в сочетании с лучшей в стране технологической и сервисной поддержкой, позволили компании DOOSAN внедрить на машиностроительных предприятиях Украины более 70% из всех импортированных за последние 10 лет обрабатывающих центров с горизонтальной компоновкой шпинделя.

Когда нужен горизонтально-расточной станок?

Если вы создаете или обрабатываете большие и тяжелые детали, вам может понадобиться горизонтально-расточной станок. Они намного крупнее, чем обычные горизонтальные обрабатывающие центры, и предназначены для высокопроизводительного точного растачивания и фрезерования без использования длинных инструментов.

Это означает, что габариты и прочность горизонтально-расточных станков как раз нацелены на обработку крупных изделий, а серия DBC от DOOSAN является лучшим выбором с точки зрения надежности и стоимости оборудования.

Узнать подробнее

В каких отраслях промышленности нужны горизонтально-расточные станки?

Особенность и сильная сторона таких станков DOOSAN – в гибкости линейки DBC. Станки отлично подходят для самых разных отраслей. Применяются в нефтегазовой сфере, в ветроэнергетике, для производства изделий из железнодорожной, горнодобывающей и строительной отраслей. Открытая конструкция горизонтально-расточных станков позволяет легко загружать и выгружать тяжелые и габаритные детали.

Шпиндель с шестеренчатым приводом заключен в массивный корпус, что позволяет с легкостью обрабатывать изделия в тяжелых условиях

Впечатляющие характеристики всех девяти моделей

Чем характеризуется серия DBC? — В зависимости от того, какую из девяти моделей вы выберете:

- диаметр расточного шпинделя от 110 мм до 250 мм

- мощность шпинделя увеличена с 21 до 45 кВт

- крутящий момент в диапазоне от 1100 Н⸱м до 3900 Н⸱м

- размеры поворотного стола от 1400×1600 мм до 2000×2200 мм

- грузоподъемность от 7 000 до 25 000 кг

- инструментальный магазин на 40, 60 или 90 позиций

- датчики абсолютного положения X, Y и Z (что улучшает позиционирование и повторяемость)

- возможность работы с разнообразной оснасткой (например, державки с большим вылетом, индексируемые угловые головки, высокоточные расточные приспособления и т.п.)

Стойка ЧПУ FANUC

Какая модель DBC лучше всего подходит для вашего производства?

Хороший вопрос. Выбор из девяти моделей велик, но два конкретных станка серии DBC особенно впечатляют сочетанием размеров, возможностей и стоимости.

Выбор из девяти моделей велик, но два конкретных станка серии DBC особенно впечатляют сочетанием размеров, возможностей и стоимости.

Во-первых, это DBC 110, самая компактная и экономичная модель в линейке DOOSAN. Это интеллектуальный горизонтально-расточной станок уже в базовой комплектации по привлекательной цене. Открытая конструкция обеспечивает большое разнообразие концепций и вариантов механической обработки. Особенности: 25 кВт-ный двухскоростной шпиндель с редуктором, который вращается со скоростью 3000 об/мин, устройство смены инструмента с сервоприводом на 40 позиций. Перемещение по осям X/Y/Z составляет 2000/1500/1200 мм. Стойка ЧПУ FANUC 32iB и система охлаждения шпинделя — входят в стандартную комплектацию.

Компания Doosan Machine Tools десятилетиями совершенствует линейку горизонтально-расточных станков, прислушиваясь к мнению рынка и клиентов. Недавно выпущенный, еще более компактный DBC 110S — тому подтверждение.

Станок DOOSAN DBC 110S

Во-вторых, это модель DBC 130L, горизонтально-расточной станок с габаритами, достаточными для удовлетворения большинства потребностей промышленного рынка Украины. Благодаря стабильности и впечатляющему функционалу он станет отличным помощником в широком спектре машиностроительных задач на долгое время. 45 кВт-ный шпиндель с трехступенчатым редуктором, который вращается со скоростью 2500 об/мин, и магазин для смены инструмента на 90 позиций. Перемещение по осям X / Y / Z составляет 4000/2500/2000 мм, стойка FANUC 31iB и охлаждение шпинделя также входят в стандартную комплектацию.

Благодаря стабильности и впечатляющему функционалу он станет отличным помощником в широком спектре машиностроительных задач на долгое время. 45 кВт-ный шпиндель с трехступенчатым редуктором, который вращается со скоростью 2500 об/мин, и магазин для смены инструмента на 90 позиций. Перемещение по осям X / Y / Z составляет 4000/2500/2000 мм, стойка FANUC 31iB и охлаждение шпинделя также входят в стандартную комплектацию.

Станок DBC130 ll

Важно: горизонтально–фрезерные ОЦ компании DOOSAN уже многие годы успешно работают на многих заводах Украины. В случае Вашей заинтересованности в приобретении аналогичного оборудования, специалисты компании организуют посещение украинских промышленных предприятий из разных отраслей промышленности. С целью получения независимых отзывов о качестве оборудования и об уровне сервисной поддержки.

Каждый поставленный компанией ВариТек станок, внедрялся на предприятии Заказчика вместе с технологией и был сдан на тестовой детали по параметрам точности и производительности.

Смотреть отзыв об оборудовании — Завод «Свет шахтера», г. Харьков

Смотреть отзыв об оборудовании — Завод «ТРИЗ», Сумская область

Узнать подробнее о станках серии DBC, как и о других моделях оборудования DOOSAN, можно в офисе компании ВариТек: +380-56-790-8421, [email protected].

Представительство и Сервисный Центр в Украине: Компания «ВариТек».

Компания ВариТек – эксклюзивный дистрибьютор DOOSAN MACHINE TOOLS CO., LTD в Украине более 10 лет.

Лучший сервис станочного оборудования в Украине.

Лучшая выставка станков с ЧПУ — это действующие производственные площадки и независимые отзывы об эксплуатации!

Уважаемые машиностроители! Чтобы выбрать действительно эффективное оборудование и правильного поставщика, недостаточно посетить выставку, оценить параметры станка на бумаге или со слов продавца. Единственный объективный метод выбора — побывать на аналогичном вашему производстве и получить отзывы от коллег, долговременно эксплуатирующих такое же оборудование.

станок | Описание, история, типы и факты

сверлильный станок

Посмотреть все СМИ

- Ключевые сотрудники:

- Иоганн Георг Бодмер

Сэр Джозеф Уитворт, баронет

Джеймс Нэсмит

Генри Модсли

Джозеф Брама

- Похожие темы:

- шлифовальный станок

расширитель

токарный станок

сверлильный станок

буровая машина

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

станок , любая стационарная машина с механическим приводом, которая используется для формовки деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до нужной формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Станки, формирующие детали путем удаления металлической стружки с заготовки, включают токарные, строгальные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электропилы. Холодная штамповка металлических деталей (кухонная утварь, кузова автомобилей и т. п.) производится на штамповочных прессах, горячая штамповка раскалённых заготовок в штампы соответствующей формы — на ковочных прессах.

Современные станки для резки или формовки деталей с допусками плюс или минус одна десятитысячная дюйма (0,0025 миллиметра). В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и формовки материалов для производства таких товаров, как кухонная утварь, фургоны, корабли, мебель и другие продукты. После появления паровой машины материальные блага производились машинами с механическим приводом, которые можно было изготовить только с помощью станков. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для удержания работы и направления инструмента) были незаменимыми новшествами, которые сделали массовое производство и взаимозаменяемые детали реальными в 19 веке.век.

Самые ранние паровые двигатели страдали от неточности ранних станков, а большие литые цилиндры двигателей часто неточно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для расточки пушек. В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Формирователь был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модслея в Лондоне. В станке Нэсмита заготовка могла быть закреплена горизонтально на столе и обработана фрезой с возвратно-поступательным движением для строгания небольших поверхностей, вырезания шпоночных пазов или обработки других прямолинейных поверхностей. Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Великобритания пыталась сохранить лидерство в развитии станкостроения, запретив экспорт, но эта попытка была заранее обречена из-за промышленного развития в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, а новые инструменты разрабатывались за пределами Великобритании. Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.