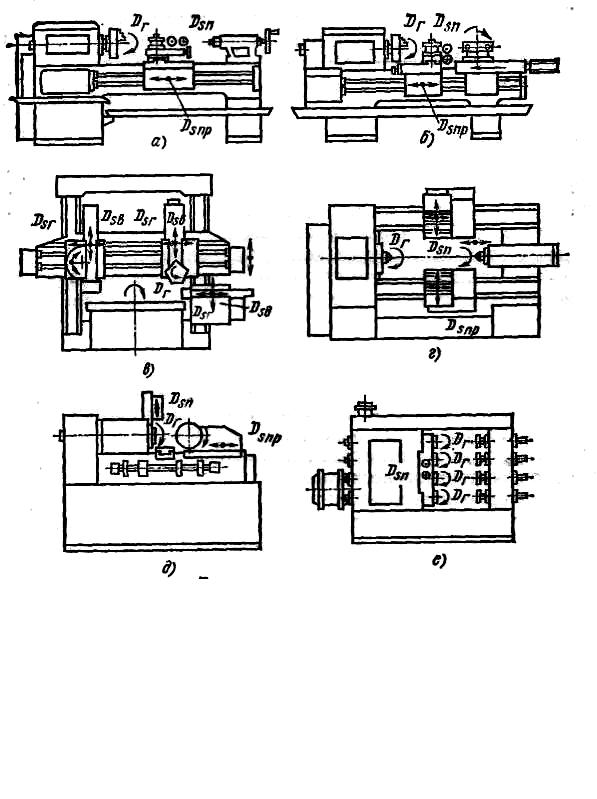

Токарные многорезцовые станки: Многорезцовые станки

Содержание

3.3.3. Токарные многорезцовые станки

Одним

из путей повышения производительности

станков является применение

многоинструментальной обработки, когда

деталь обрабатывают одновременно

несколькими режущими инструментами.

Такая обработка осуществляется на

многорезцовых станках.

Многорезцовые

станки предназначены для обработки

многоступенчатых деталей с канавками,

фасками и галтелями. Заготовками служат

поковка, отливка и прокат. Обработку

осуществляют, как правило, в центрах,

возможна обработка в патроне. При наличии

копирной линейки можно точить и фасонные

поверхности. Станок работает по замкнутому

полуавтоматическому циклу, по окончании

которого он автоматически останавливается.

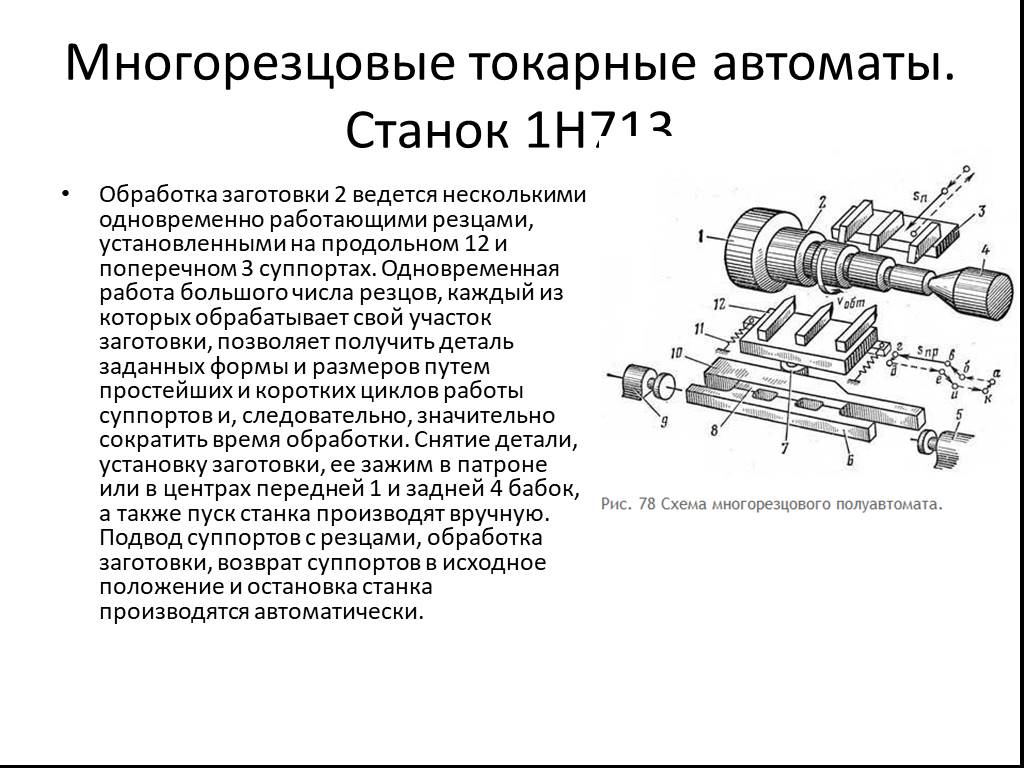

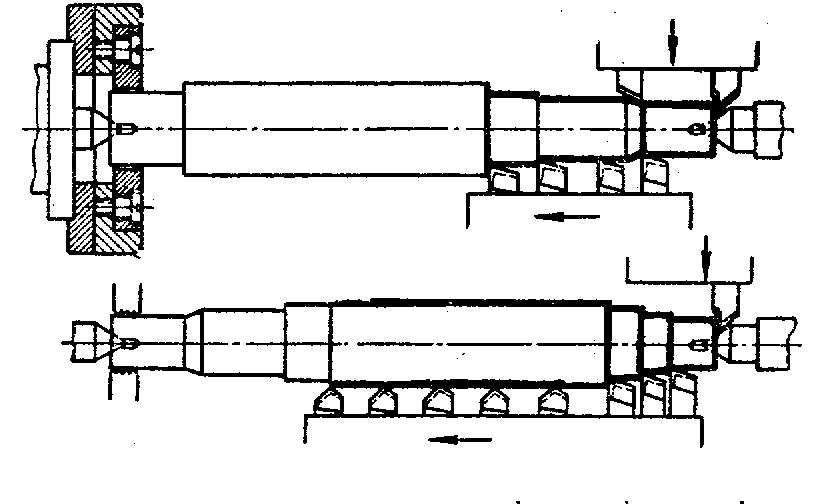

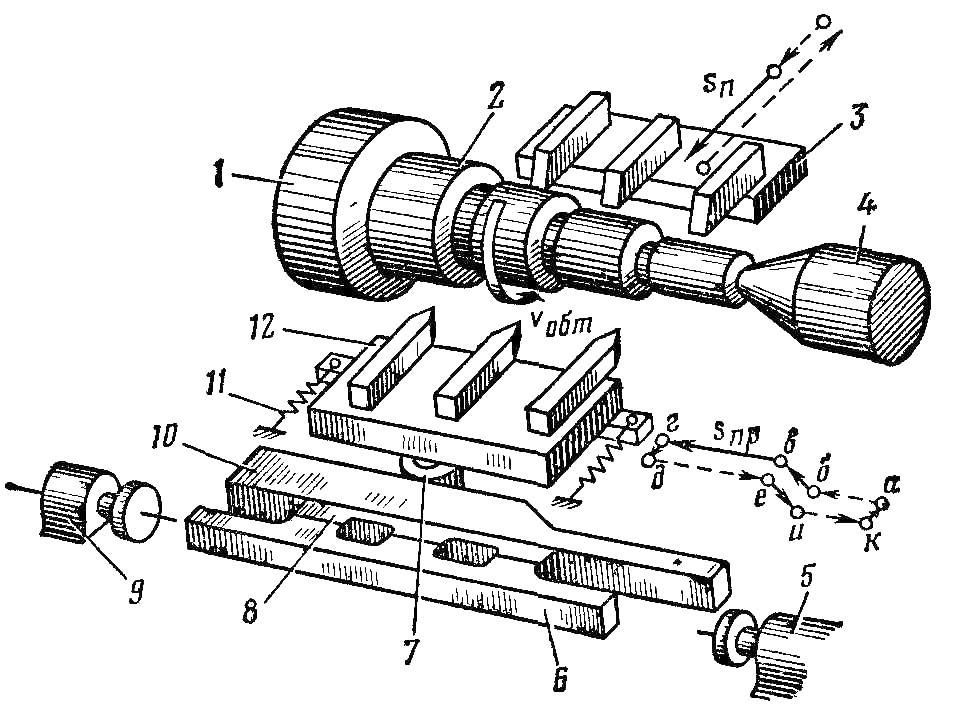

На

рис.17 приведена схема работы многорезцового

станка. Резцы 14,

15

и 16

установлены на переднем суппорте 5,

который в начале обработки имеет два

вида перемещений: продольное Sпрод

и поперечное Sпоп

перемещение верхних салазок. Происходит

Происходит

так называемое косое врезание, и оно

продолжается до тех пор, пока резцы не

достигнут заданных размеров детали, а

затем продолжается только продольное

перемещение инструмента. При этом каждый

резец обрабатывает небольшой участок

наружной цилиндрической поверхности

детали.

Рис.17. Схема

работы многорезцового станка

Резцы

1,

2

и 3

установлены в резцедержателях заднего

поперечного суппорта 4

и перемещаются в направлении,

перпендикулярном к оси обрабатываемой

детали, осуществляя при этом поперечную

подачу.

Резцы

заднего суппорта обрабатывают канавки,

галтели, снимают фаски, обрабатывают

торцы.

Врезание

резцов переднего суппорта происходит

при скольжении ролика 8

верхних салазок суппорта по скосу

копирной линейки 12.

Глубина поперечного перемещения

постоянна, так как она равна высоте

уступа линейки.

При

выходе ролика на главную горизонтальную

рабочую поверхность линейки происходит

обточка цилиндрической поверхности

детали. При врезании резцов в заготовку

При врезании резцов в заготовку

сжимаются пружины 13,

которые обеспечивают отскок верхней

части суппорта с резцами при начале

ускоренного холостого хода переднего

суппорта.

Отскок резцов после окончания

обработки на величину около одного мм

производится механизмом, состоящим из

двух линеек 9,

10 и

двух упоров 7

и 11,

установленных с возможностью перемещения

вдоль линейки 12.

Линейка 9

может перемещаться только в поперечном

направлении, а линейка 10

только в продольном.

Во

время рабочей подачи выступа

одной

линейки находятся на выступах другой;

в конце рабочего хода линейка 10,

наталкиваясь на упор 11

слева и перемещаясь против подачи

суппорта, сдвигает свои выступы с

выступов линейки 9;

благодаря этому верхняя часть суппорта

с резцами 14,

15,

16

под действием пружины 13

быстро отойдет от обрабатываемой детали.

В конце холостого хода правый упор 7

заставит линейку 10

переместиться влево и вновь установить

свои выступы на

выступы

линейки 9,

обеспечив тем самым состояние готовности

для дальнейшей работы.

При

наладке станка на обработку деталей

различной длины следует линейку 10

переставлять вдоль станины вместе с

кронштейном и закреплять в нужном

положении, обеспечивающем врезание

резцов в необходимом месте обрабатываемой

заготовки. Цикл работы переднего

продольного суппорта состоит из быстрого

подвода резцов к обрабатываемой заготовке

(участок а

– б),

косого врезания резцов (участок б

– в),

обточки заготовки на рабочей подаче

(участок в

– г),

отскока суппорта назад в поперечном

направлении (участок г

– д),

быстрого отхода в исходное положение

на продольной подаче (участки д

– е,

е

– и,

и

– к)

и перемещение суппорта вперед в

первоначальное положение (участок к

– а).

Цикл работы заднего суппорта состоит

из быстрого подвода резцов (участок л

– м),

врезания на требуемую глубину (участок

о

– п).

В конце цикла станок останавливается.

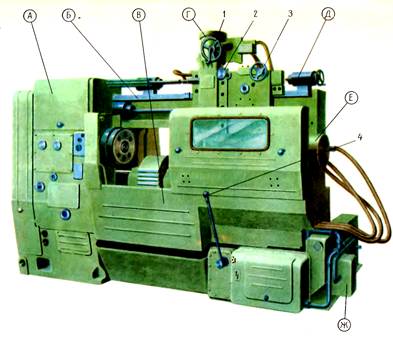

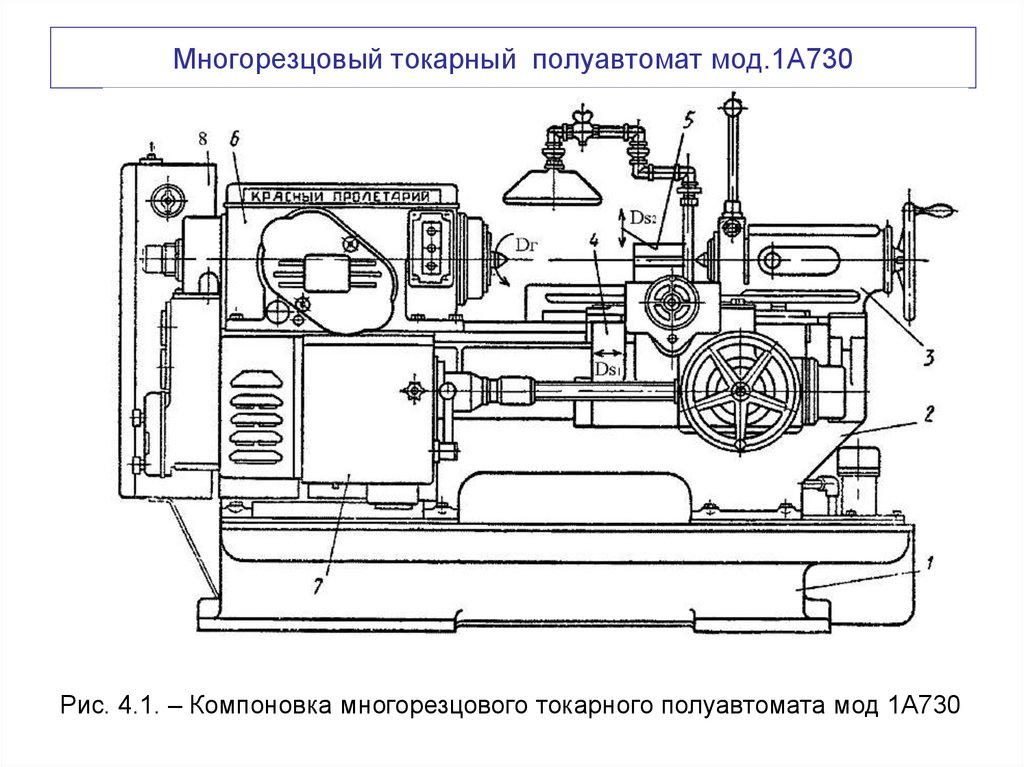

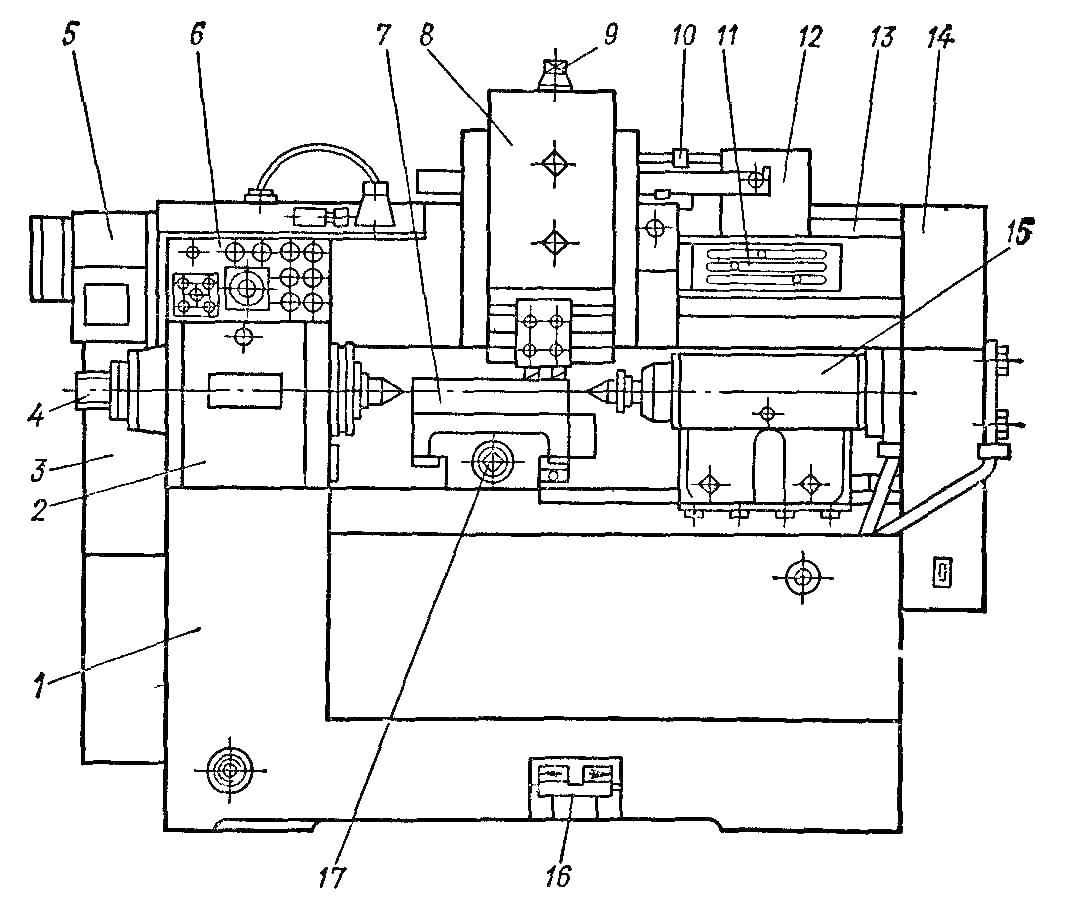

На

рис.18 показанобщий

вид станка с органами управления. На

нижней станине 1

закреплена

передняя бабка 2

с механизмом главного движения и

шпинделем 4.

По продольным направляющим нижней

станины можно перемещать заднюю бабку

15,

а по поперечным – поперечный суппорт

7

с коробкой подач. На верхней станине 13

закреплена коробка подач 5

продольного суппорта, а по направляющим

ее перемещает продольный суппорт 8.

На передней панели бабки расположен

щиток 6

с

кнопками управления станком. Справа от

продольного суппорта смонтированы

передвижной кронштейн копирной линейки

12,

командоаппарат

11

для управления циклом работы продольного

суппорта и передвижной упор 10

для установки в рабочее положение

линейки отскока продольного суппорта,

Квадратными рукоятками 9

и 17

настраивают соответственно ползуны

продольного

и

поперечного суппортов. Педалью 16

управляют работой пневмосистемы задней

бабки. Ременная передача механизма

Ременная передача механизма

главного движения закрыта кожухом 3.

Электрооборудование станка расположено

в шкафу 14,

а

пневмоаппаратура – в корпусе станины.

Электродвигатель главного движения

находится внутри станины под передней

бабкой.

Рис.18. Общий вид

многорезцового токарного полуавтомата

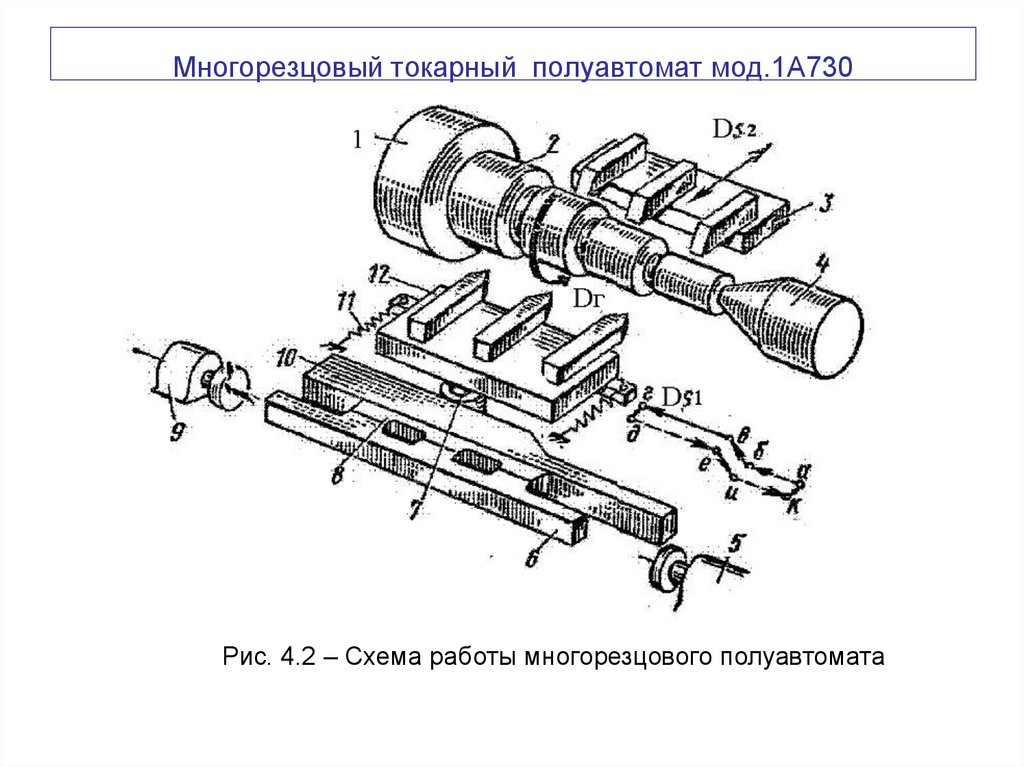

Кинематическая

схема станка изображена на рис.19.

От

электродвигателя M1

через клиноременную передачу, вал I,

сменные зубчатые колеса а/b,

вал II,

зубчатые колеса 26/52 или 96/60, вал III,

зубчатые колеса 35/70 вращение сообщается

шпинделю станка.

Станку

приданы сменные шестерни для механизма

главного движения. Сменные шестерни

позволяют в сочетании с подвижным блоком

z

= 26; z

= 96 получить 14 частот вращения шпинделя.

Торможение шпинделя в конце обработки

осуществляется муфтой ЭТМ.

Движения

подачи продольного и поперечного

суппортов осуществляются от автономных

коробок подач (AKП-2).

Рабочее

движение от электродвигателей через

гитару сменных колес a1c1/b1d1,

червячную пару 1/44 сообщается ходовому

винту (муфта ЭМ1 включена).

Ускоренное

перемещение суппортов осуществляется

от электродвигателей М2 через винтовые

зубчатые колеса 13/42 на ходовой винт, при

этом муфта ЭМ2 включена, а муфта ЭМ1

выключена.

Механизму

подач приданы 12 сменных колес. Набор

сменных колес позволяет получить 13

подач суппортов. Станок оснащен

пневмомеханизмом перемещения пиноли

задней бабки и ее зажима, а также

пневмозажимом заготовки при установке

пневмопатрона.

Рис.19. Кинематическая

схема многорезцового станка

Многорезцовые токарные станки — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

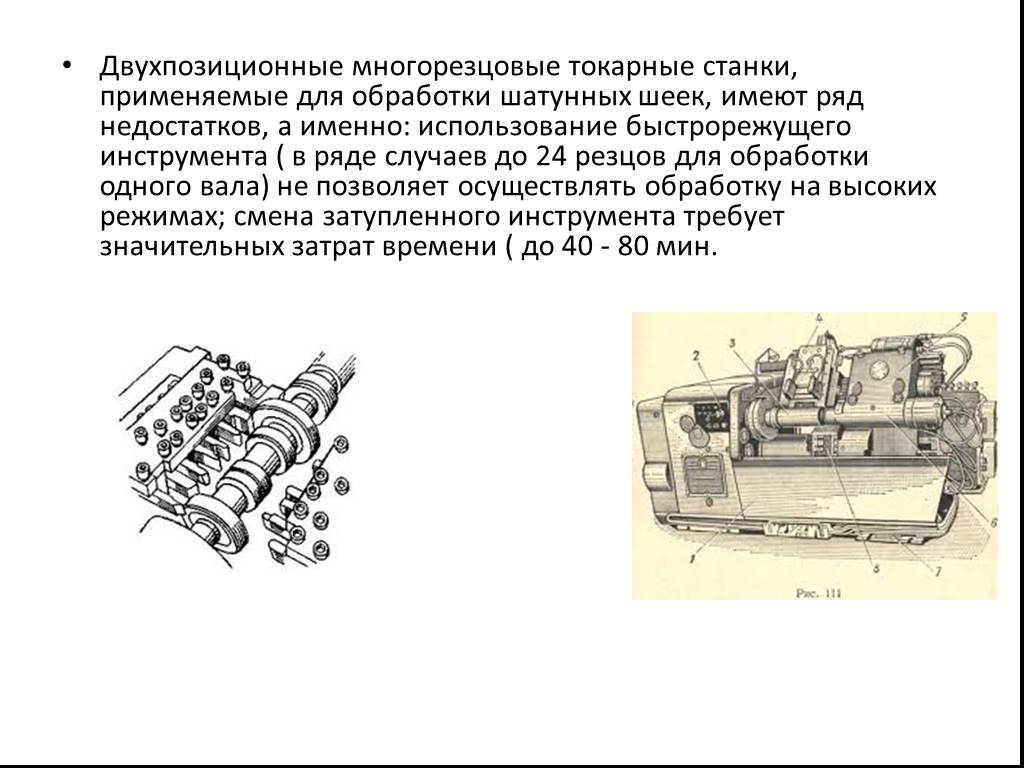

Многорезцовые токарные станки требуют на переналадку еще больше времени, чем револьверные станки, и поэтому их применение в мелкосерийном производстве до недавнего прошлого было еще более ограниченным.

[1]

Многорезцовые токарные станки целесообразно применять для обработки жестких валов, имеющих отношение длины к диаметру наибольшей ступени 10 — 15 и больше.

[2]

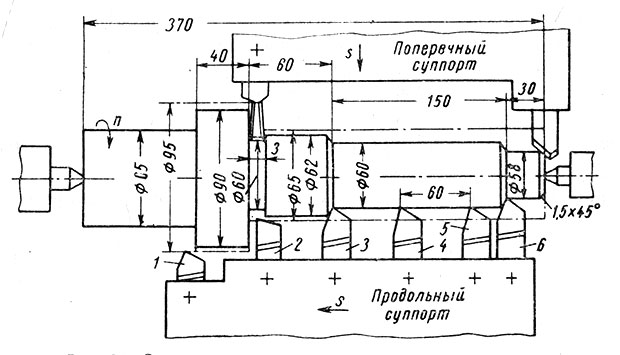

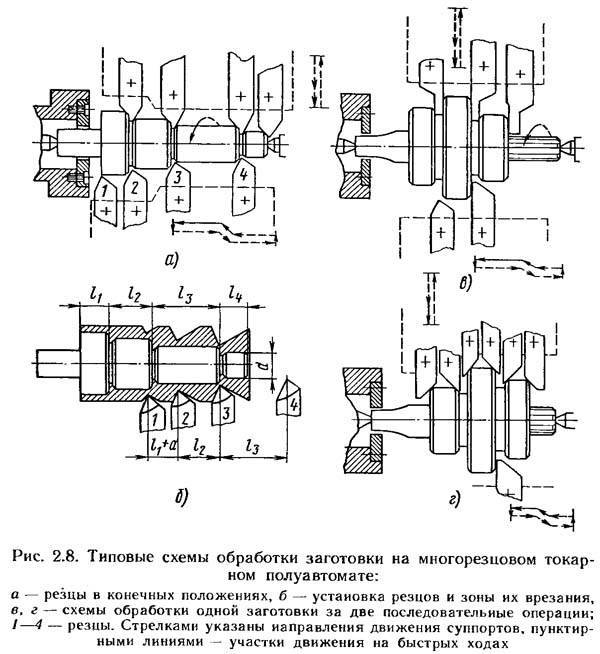

| Схема многорезцовой обработки.

[3] |

Многорезцовые токарные станки предназначаются для обработки одновременно несколькими резцами ступенчатых валов и дисков в условиях крупносерийного и массового производства. Многорезцовые станки имеют один передний и один или два задних суппорта. Переднему суппорту сообщается только продольная, заднему — только поперечная подача.

[4]

| Двухстоечный токарно-карусельный станок модели 1553. / — кнопочная станция. 2 — маховичок ручного горизонтального перемещения верхнего суппорта. 3 — маховичок и рукоятки переключения коробки подач.

[5] |

Многорезцовые токарные станки отличаются от обычных токарных наличием нескольких суппортов и специальных резцедержателей, позволяющих проводить обработку одновременно несколькими резцами. Наладку резцов осуществляют так, чтобы каждый резец обрабатывал лишь небольшой участок заготовки. Одновременная параллельная и последовательная работа резцов значительно ускоряет процесс обработки.

Наладку резцов осуществляют так, чтобы каждый резец обрабатывал лишь небольшой участок заготовки. Одновременная параллельная и последовательная работа резцов значительно ускоряет процесс обработки.

[6]

Многорезцовые токарные станки применяют при обработке значительных партий деталей, допускающих одновременную обработку несколькими резцами.

[7]

Многорезцовые токарные станки предназначены для обработки деталей типа ступенчатых валиков, зубчатых колес и других одновременно несколькими резцами, установленными в 2 — 3 — х суппортах.

[8]

Многорезцовые токарные станки ( рис. 250, а) используют при обработке больших партий деталей, которые по своей конструкции допускают одновременную обработку несколькими резцами.

[9]

| Схема наладки на обработку ступенчатого вала на многорезцовом станке.

[10] |

Многорезцовые токарные станки имеют два ( иногда четыре) суппорта.

[11]

Многорезцовые токарные станки применяются для изготовления деталей, на которых возможна одновременная обработка поверхностей резцами в условиях крупносерийного и массового производства.

[12]

Многорезцовые токарные станки отличаются от обычных токарных наличием нескольких суппортов и специальных резцедержателей, позволяющих проводить обработку одновременно несколькими резцами. Наладку резцов осуществляют так, чтобы каждый резец обрабатывал лишь небольшой участок заготовки. Одновременная параллельная и последовательная работа резцов значительно ускоряет процесс обработки. Этому способствует также работа станков по замкнутому полуавтоматическому циклу, так как у них автоматизированы главные и вспомогательные движения. После окончания обработки заготовки станок останавливается. Для повторения цикла необходимо снять со станка готовую деталь, установить и закрепить заготовку и пустить станок.

[13]

Схема работы суппортов многорезцового токарного станка. | Принципиальная схема гидравлического продольного суппорта. / — насос. 2 — предохранительный клапан. 3 — фильтр. 4 — цилиндр. 5 — гидравлический щуп. 6 — отверстие в поршне. — шток. 9 — копировальный суппорт. 10 — золотник. 11 — пружина. 12 — рычажный наконечник. 13 — копир. | Принципиальная схема гидравлического продольного суппорта. / — насос. 2 — предохранительный клапан. 3 — фильтр. 4 — цилиндр. 5 — гидравлический щуп. 6 — отверстие в поршне. — шток. 9 — копировальный суппорт. 10 — золотник. 11 — пружина. 12 — рычажный наконечник. 13 — копир.

[14] |

Многорезцовые токарные станки широко применяются для Массового и серийного производства машин. В отличие от универсальных токарных станков обработка на многорезцовых станках ведется не одним, а несколькими резцами одновременно, в связи с этим значительно сокращается длительность ( время) обработки деталей. Многорезцовые станки имеют два одновременно работающих суппорта: передний — для продольного точения и задний — для поперечного точения.

[15]

Страницы:

1

2

3

Многошпиндельные токарные станки: высокая производительность

Токарный станок представляет собой обрабатывающий инструмент, состоящий из вращающейся с высокой скоростью заготовки и режущего инструмента, перемещающегося по осям X и Z для удаления материала.

Это вращательное движение заготовки обеспечивается с помощью токарного шпинделя.

Так что же происходит, когда токарный станок имеет несколько шпинделей? Может ли он предоставить дополнительный функционал?

В этой статье подробно рассматриваются многошпиндельные токарные станки и рассказывается о преимуществах, которые они предлагают по сравнению с одношпиндельными аналогами.

Что в этой статье?

- Что такое многошпиндельный токарный станок?

- Работа многошпиндельного станка

- Преимущества многошпиндельного станка

- Ограничения многошпиндельного станка

- Заключение

- Часто задаваемые вопросы (FAQ)

900 27 MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что такое многошпиндельный токарный станок?

Многошпиндельный токарный автомат ITS Noris 42

Многошпиндельный токарный станок, как следует из названия, имеет несколько шпинделей, которые могут обеспечивать независимое вращательное движение заготовки. Эти шпиндели обычно располагаются в виде кругового массива, и каждый шпиндель имеет обозначенный порядковый номер, при этом на каждом шпинделе выполняются различные операции токарной обработки.

Эти шпиндели обычно располагаются в виде кругового массива, и каждый шпиндель имеет обозначенный порядковый номер, при этом на каждом шпинделе выполняются различные операции токарной обработки.

Возможность обеспечения различных скоростей вращения шпинделя на одном и том же токарном станке без необходимости постоянного изменения программы делает эти станки идеальными для крупносерийного производства сложных деталей, где ключевое значение имеет короткое время цикла.

Как правило, многошпиндельная конфигурация встречается в токарных станках с ЧПУ, таких как швейцарский токарный станок, где несколько режущих инструментов используются для выполнения различных операций, таких как токарная обработка, расточка, сверление, нарезание резьбы и т. д.

Эти токарные станки имеют почти все основные части токарного станка с многошпиндельной компоновкой и системой крепления инструмента.

В отличие от традиционных токарных станков, эти многошпиндельные токарные станки обычно имеют более высокую систему осей, например 6-осевую систему.

Многошпиндельные автоматические токарные станки могут иметь от 6 до 8 шпинделей. Однако с увеличением количества шпинделей возрастает и сложность программы.

Работа многошпиндельного станка

Шестишпиндельная конфигурация INDEX MS16 (Источник: Методы и оборудование)

Многошпиндельный токарный станок состоит из шпиндельного барабана, на котором размещено несколько шпинделей.

Каждый шпиндель имеет свой специальный инструментальный пост, который удерживает несколько токарных режущих инструментов для выполнения различных операций обработки заготовки.

Работа многошпиндельного станка состоит из различных этапов, таких как загрузка, обработка и разгрузка.

Загрузка заключается в установке нужных заготовок на шпиндели токарных станков.

После установки заготовок токарный станок начинает обработку заготовки по программе обработки детали.

В многошпиндельном токарном станке каждый шпиндель действует как обрабатывающий центр, где могут выполняться различные операции обработки.

Заготовка перемещается из одного положения шпинделя в другое, выполняя различные операции обработки в каждом положении.

Например, рассмотрим шестишпиндельный токарный станок с торцевым инструментом на шпинделе 1, токарно-сверлильным инструментом на шпинделе 2, расточной оправкой на шпинделе 3, накатным инструментом на шпинделе 4, накатным инструментом на шпинделе 5 , и разделительный инструмент на шпинделе 6.

Операция торцовки на шпинделе 1

Сначала заготовка подвергается торцеванию в положении шпинделя 1, после чего следует вращение барабана шпинделя, чтобы расположить заготовку на шпинделе 2.

На шпинделе 2 заготовка одновременно подвергается точению и сверлению.

Токарная обработка и сверление на шпинделе 2

Затем заготовка перемещается на шпиндель 3, где расточный инструмент увеличивает просверленное отверстие до желаемого диаметра.

Операция растачивания шпинделя 3

После завершения операции растачивания шпиндельный барабан перемещает заготовку к шпинделю 4, где канавочный инструмент нарезает на поверхности заготовки нужные канавки.

Нарезание канавок на шпинделе 4

Аналогично, на шпинделе 5 заготовка подвергается накатыванию, а на шпинделе 6 отрезной инструмент разделяет заготовку на нужную длину.

Накатка и отрезка на шпинделях 5 и 6

Кроме того, многошпиндельный токарный станок может выполнять несколько операций одновременно.

Это означает, что в то время как одна заготовка подвергается торцовке на шпинделе 1, другая заготовка может подвергаться сверлению и точению на шпинделе 2.

В результате заготовка подвергается нескольким операциям обработки без необходимости остановки операции для смены инструмента.

Это повышает производительность системы и обеспечивает высокое качество продукции с коротким временем цикла.

Однако время, затрачиваемое на загрузку и выгрузку заготовок на этих токарных станках, почти равно времени, затрачиваемому на обработку заготовки.

Таким образом, многошпиндельный токарный станок удобен для операций, которые в противном случае потребовали бы очень много часов обработки на традиционном токарном станке.

Преимущества многошпиндельного токарного станка

Многошпиндельная конфигурация токарного автомата (Источник: Makinate)

Многошпиндельный токарный станок обеспечивает функциональность нескольких обрабатывающих центров на одном станке и поэтому предлагает различные преимущества по сравнению с традиционными одношпиндельными токарными станками .

Высокая производительность

Возможность выполнения нескольких операций на каждом шпинделе повышает производительность системы. Это позволяет многошпиндельному токарному станку выполнять функции нескольких токарных станков за один установ.

Кроме того, возможность одновременной обработки нескольких заготовок еще больше повышает производительность и сокращает время цикла.

Как правило, 6-шпиндельный токарный станок обеспечивает в 3 раза более высокую производительность, чем одношпиндельный токарный станок, тогда как 8-шпиндельный токарный станок обеспечивает производительность в 5 раз выше.

Высокая точность

Многошпиндельный токарный станок позволяет вращать один барабан и позиционировать заготовку для выполнения различных операций обработки.

Это устраняет необходимость частой загрузки и выгрузки заготовок между разными обрабатывающими центрами, что влияет на точность процесса обработки.

Таким образом, возможность выполнения различных операций обработки за один установ обеспечивает высокую точность конечного продукта.

Компактный размер

Многошпиндельный токарный станок имеет несколько обрабатывающих центров в компактном исполнении.

Эквивалентен серии одношпиндельных токарных станков и поэтому занимает меньше места по сравнению с аналогичными одношпиндельными токарными станками.

Кроме того, использование многошпиндельного токарного станка сравнительно более энергоэффективно, чем использование нескольких одношпиндельных станков для выполнения аналогичной операции.

Таким образом, многошпиндельные токарные станки идеально подходят для небольших мастерских с ограниченным количеством рабочих мест.

Ограничения многошпиндельного станка

Несмотря на высокую производительность и малое время цикла, многошпиндельные станки имеют свои недостатки.

Высокая начальная стоимость

Многошпиндельные токарные станки представляют собой токарные автоматы сложной конструкции.

Эти токарные станки состоят из вращающегося шпиндельного барабана и нескольких поперечных салазок, которые направляют режущий инструмент по осям X и Z на каждой позиции шпинделя.

Кроме того, эти токарные станки также могут состоять из вращающегося инструмента, который перемещается по оси Y и выполняет фрезерные операции на заготовке.

Эта сложность конструкции приводит к высокой начальной стоимости машины.

Как правило, стоимость многошпиндельного токарного станка намного выше, чем стоимость стандартных токарных станков, но он обеспечивает более высокую производительность, что делает его подходящим для крупных производств.

Комплексная программа

По мере увеличения сложности машины потребность в сложной программе также возрастает.

Для станков с ЧПУ требуется программный код, определяющий движение различных элементов станка для выполнения требуемых операций обработки.

Однако на многошпиндельных токарных станках сложность программы возрастает, поскольку она должна обеспечивать плавный переход между различными положениями шпинделя и управлять движением нескольких режущих инструментов.

Потребность в опыте

Для работы на таком сложном станке требуется опытный оператор ЧПУ, хорошо осведомленный о его различных частях и функциях.

Кроме того, качество и точность работы многошпиндельного токарного станка также зависят от навыков программиста ЧПУ, который подготавливает программу обработки детали для требуемой операции.

Заключительные мысли

Многошпиндельные токарные станки идеально подходят для операций, требующих выполнения нескольких операций с одной заготовкой.

Эти токарные станки повышают производительность и экономят время и пространство, обеспечивая быстрое время цикла и компактный дизайн.

Многошпиндельные токарные станки могут выполнять сложные операции обработки с высокой точностью, но для достижения желаемых результатов обработки требуются высококвалифицированные специалисты.

Часто задаваемые вопросы (FAQ)

Является ли швейцарский токарный станок многошпиндельным?

Нет, швейцарский токарный станок — это одношпиндельный автоматический токарный станок, который обычно используется для обработки небольших цилиндрических заготовок. Однако некоторые специальные швейцарские токарные станки могут иметь несколько шпинделей для повышения их производительности.

Можем ли мы выполнять сверление со смещением от центра на многошпиндельном токарном станке?

Да, многошпиндельный токарный станок может выполнять операции сверления на заготовке со смещением от центра.

Какие еще станки кроме токарных есть в многошпиндельной конфигурации?

Помимо токарных станков, многошпиндельные конфигурации можно найти в сверлильных и фрезерных станках.

Применение режущих инструментов, Глава 5: Методы токарной обработки и станки

Токарный станок с базовым двигателем, один из наиболее широко используемых станков, очень универсален, если его использует квалифицированный механик. Однако он не особенно эффективен, когда необходимо максимально быстро обработать много одинаковых деталей. Еще в 1850 году были предприняты попытки разработать варианты токарного станка с двигателем, которым мог бы управлять относительно неквалифицированный человек для массового производства обработанных деталей. Режущие инструменты были предварительно установлены или «настроены» опытным механиком, и обычно несколько режущих инструментов работали одновременно, что сокращало время, затрачиваемое на обработку каждой детали. Это по-прежнему основная концепция, на которой основаны токарные станки массового производства.

Однако он не особенно эффективен, когда необходимо максимально быстро обработать много одинаковых деталей. Еще в 1850 году были предприняты попытки разработать варианты токарного станка с двигателем, которым мог бы управлять относительно неквалифицированный человек для массового производства обработанных деталей. Режущие инструменты были предварительно установлены или «настроены» опытным механиком, и обычно несколько режущих инструментов работали одновременно, что сокращало время, затрачиваемое на обработку каждой детали. Это по-прежнему основная концепция, на которой основаны токарные станки массового производства.

Револьверно-револьверный станок и винтовой автомат в их различных формах были разработаны и усовершенствованы с целью более быстрого и точного производства обработанных деталей с меньшими затратами. На большинстве станков этого типа мощность, доступная на шпинделе, была значительно увеличена, чтобы использовать лучший материал режущего инструмента. Механическая энергия в электрической, гидравлической или пневматической форме заменила силу человеческих мышц для таких функций, как подача инструментов, управление патронами или цангами и подача прутка в станке.

Токарные станки и их компоненты

Из многих стандартных и специальных типов токарных станков наиболее важным, наиболее универсальным и наиболее широко известным является токарно-винторезный станок. Стандартный токарный станок с двигателем не является высокопроизводительным станком, но его можно легко переоборудовать для многих единичных или мелкосерийных работ. Также возможно модифицировать базовую машину для многих более высоких производственных задач. Современный токарно-винторезный станок обеспечивает широкий диапазон скоростей и подач, что позволяет выполнять оптимальные настройки практически для любой операции. Были достигнуты успехи в конструкции передней бабки, чтобы обеспечить большую прочность и жесткость. Это позволяет использовать двигатели высокой мощности, что делает практичными тяжелые резы твердосплавными инструментами. Чтобы использовать эту высокую мощность без потери точности, новые токарные станки включают в себя более тяжелые станины, более широкие закаленные направляющие и каретки с более глубоким сечением.

Передняя бабка: Передняя бабка является приводной стороной и всегда находится слева от оператора. Он содержит шестерни переключения скоростей и вращающийся ведущий шпиндель, к которому прикреплен любой из нескольких типов рабочих держателей. Центр шпинделя полый, так что длинные прутки могут проходить через него для обработки.

Задняя бабка: Задняя бабка не вращается, но на закаленных направляющих ее можно перемещать влево или вправо в зависимости от длины заготовки. Он также может быть смещен для резки конусов с малым углом.

Каретка: Каретку можно перемещать влево или вправо с помощью маховика или механической подачи. Это обеспечивает движение по оси Z. Во время этого хода делаются поворотные пропилы.

Фартук: Фартук, прикрепленный к передней части каретки, удерживает большинство рычагов управления. К ним относятся рычаги, которые задействуют и реверсируют подачу в продольном (ось Z) или поперечном (ось X), а также рычаг, который зацепляет зубчатые колеса.

Поперечные салазки: Поперечные салазки установлены на каретке и могут перемещаться внутрь и наружу (ось X) перпендикулярно движению каретки. Это та часть, которая перемещается, когда торцевые резы выполняются с механической подачей, или в любой момент рез должен быть выполнен «прямоугольным» с осью Z. Это или соединение также используется для установки глубины резания при токарной обработке. Поперечные салазки можно перемещать с помощью маховика или с помощью механической подачи. .

Составной упор: Составной упор, или сокращенно составной, устанавливается на каретку. Его можно перемещать внутрь и наружу с помощью маховика для торцевания или для установки глубины резания. Его также можно поворачивать на 360 градусов и подавать с помощью маховика под любым углом. Компаунд не имеет силовой подачи, но всегда перемещается в продольном направлении с поперечными салазками и кареткой.

Стойка для инструмента: Стойка для инструмента устанавливается на составной упор. Это может быть любой из нескольких вариантов, но в своей простейшей форме это просто цилиндр с прорезью, который можно перемещать влево или вправо в Т-образном пазу в соединении и закреплять на месте. Его также можно поворачивать так, чтобы резак работал под любым углом, который лучше всего подходит для работы.

Это может быть любой из нескольких вариантов, но в своей простейшей форме это просто цилиндр с прорезью, который можно перемещать влево или вправо в Т-образном пазу в соединении и закреплять на месте. Его также можно поворачивать так, чтобы резак работал под любым углом, который лучше всего подходит для работы.

Кровать: Станина токарного станка является его основой. Он должен быть достаточно жестким, чтобы сопротивляться прогибу в любом направлении под нагрузкой. Кровать изготовлена из чугуна или стальной сварки, имеет форму коробки или двутавра и опирается на ножки, тумбу или скамейку.

Направляющие: Направляющие токарного станка представляют собой плоские или V-образные поверхности, по которым каретка и задняя бабка перемещаются влево и вправо. У каждого есть отдельная пара направляющих, часто одна плоская поверхность для устойчивости и одна V-образная направляющая для движения по идеально прямой линии. Эти пути закалены и зачищены или отшлифованы с жесткими допусками. От путей зависит основная точность движения каретки.

От путей зависит основная точность движения каретки.

Размер: Размер токарного станка определяется двумя или тремя размерами:

• Заготовка самого большого диаметра, которая уберет станину станка. Центр — это центр шпинделя передней бабки.

• Иногда также указывается заготовка наибольшего диаметра, которая пройдет через поперечный салазок.

• Самая длинная заготовка, которую можно удерживать по центру между передней и задней бабками.

Токарно-револьверный станок

Стандартный токарный станок с двигателем универсален, но не является высокопроизводительным станком. Когда производственные требования велики, необходимо использовать больше автоматизированных токарных станков. Револьверный токарный станок представляет собой первый шаг от токарного станка с двигателем к высокопроизводительным токарным станкам. Токарно-револьверный станок аналогичен токарному станку с двигателем, за исключением того, что револьверные головки для крепления инструментов заменяют заднюю бабку и составной узел резцедержателя. Эти машины обладают особыми характеристиками, которые адаптируют их к производству. В эти машины заложено «навык рабочего», что позволяет неопытным операторам воспроизводить идентичные детали. Напротив, токарно-винторезный станок требует квалифицированного оператора и требует больше времени для изготовления деталей с одинаковыми размерами.

Эти машины обладают особыми характеристиками, которые адаптируют их к производству. В эти машины заложено «навык рабочего», что позволяет неопытным операторам воспроизводить идентичные детали. Напротив, токарно-винторезный станок требует квалифицированного оператора и требует больше времени для изготовления деталей с одинаковыми размерами.

Основная характеристика токарно-револьверных станков заключается в том, что инструменты для последовательных операций настроены для использования в правильной последовательности. Хотя для правильной установки и регулировки инструментов требуется навык, после их правильной настройки требуется меньше навыков для работы на токарно-револьверном станке. Многие детали могут быть изготовлены до того, как потребуются корректировки. Эти машины обычно используются для небольших и средних производственных циклов, когда токарный станок работает слишком медленно, но желаемая дополнительная производительность не требует специального станка.

Квадратные и шестигранные револьверные головки: Квадратная револьверная головка устанавливается в верхней части поперечного суппорта и способна удерживать четыре инструмента. Если требуется несколько различных инструментов, они устанавливаются последовательно и могут быть быстро индексированы и зафиксированы в правильном рабочем положении. Чтобы разрезы можно было дублировать, ползун снабжен принудительными упорами или блокировками подачи. Точно так же продольное положение всего узла можно контролировать с помощью принудительных упоров на левой стороне фартука. Резы можно выполнять инструментами с квадратной головкой и инструментами, установленными на головке с шестигранной головкой одновременно.

Если требуется несколько различных инструментов, они устанавливаются последовательно и могут быть быстро индексированы и зафиксированы в правильном рабочем положении. Чтобы разрезы можно было дублировать, ползун снабжен принудительными упорами или блокировками подачи. Точно так же продольное положение всего узла можно контролировать с помощью принудительных упоров на левой стороне фартука. Резы можно выполнять инструментами с квадратной головкой и инструментами, установленными на головке с шестигранной головкой одновременно.

Отличительной чертой является револьверная головка вместо задней бабки. Эта револьверная головка, установленная либо на скользящем цилиндре, либо на седле, либо на задней части конструкции, вмещает от 4 до 18 инструментальных станций. Инструменты предустановлены для различных операций. Инструменты устанавливаются в правильной последовательности на различных сторонах револьверной головки, так что по мере того, как револьверная головка перемещается между операциями обработки, нужные инструменты занимают свои позиции. Для каждого инструмента имеется стопорный винт или электрический/электронный преобразователь, который контролирует расстояние, на которое инструмент будет подавать и резать. При достижении этого расстояния автоматический расцепляющий рычаг останавливает дальнейшее движение инструмента, отключая приводную муфту.

Для каждого инструмента имеется стопорный винт или электрический/электронный преобразователь, который контролирует расстояние, на которое инструмент будет подавать и резать. При достижении этого расстояния автоматический расцепляющий рычаг останавливает дальнейшее движение инструмента, отключая приводную муфту.

Как и моторный токарный станок, современный револьверный токарный станок обеспечивает высокую скорость вращения шпинделя, широкий диапазон скоростей и подач, высокую мощность и большую жесткость. Станок работает в верхней части своего диапазона скоростей больше, чем токарный станок с двигателем, отчасти потому, что инструменты, размещенные в револьверной головке, часто работают с заготовками малого диаметра, а также потому, что оператор больше заботится о производстве.

Горизонтальные револьверные станки:

Горизонтальные токарно-револьверные станки изготавливаются двух основных конструкций и известны как поршневые и седельные. Токарно-револьверный станок плунжерного типа имеет револьверную головку, установленную на салазках или ползунах, которые перемещаются вперед и назад на седле, закрепленном на станине токарного станка. Револьверный станок седельного типа имеет револьверную головку, установленную непосредственно на седле, которое перемещается вперед и назад вместе с револьверной головкой.

Револьверный станок седельного типа имеет револьверную головку, установленную непосредственно на седле, которое перемещается вперед и назад вместе с револьверной головкой.

Вертикальные револьверные станки:

Вертикально-револьверный токарный станок напоминает вертикально-сверлильный станок, но имеет характерное расположение револьверной головки для удержания инструментов. Он состоит из вращающегося патрона или стола в горизонтальном положении с револьверной головкой, установленной сверху на поперечной рейке. Кроме того, имеется по меньшей мере одна боковая головка с квадратной головкой для удержания инструментов. Все инструменты, установленные на револьверной головке или боковой головке, имеют соответствующие упоры, установленные таким образом, чтобы длина резов могла быть одинаковой в последовательных циклах обработки. По сути, это то же самое, что и револьверный токарный станок, стоящий на конце передней бабки, и он обладает всеми функциями, необходимыми для производства дублирующих деталей. Этот станок был разработан для облегчения монтажа, удержания и обработки тяжелых деталей большого диаметра. На этом типе машины выполняется только зажимная работа.

Этот станок был разработан для облегчения монтажа, удержания и обработки тяжелых деталей большого диаметра. На этом типе машины выполняется только зажимная работа.

Вертикальный револьверный станок, показанный ниже, снабжен двумя режущими головками: поворотной главной револьверной головкой и боковой головкой. Револьверная головка и боковые головки функционируют так же, как шестигранные и квадратные револьверные головки на горизонтальном токарном станке. Для обеспечения резки под углом и плунжер, и револьверная головка могут поворачиваться на 30 градусов вправо или влево от центра.

Станок может быть оснащен системой управления, позволяющей автоматически управлять каждой головкой, включая скорость и направление подачи, изменение подачи шпинделя, индексацию револьверной головки, запуск и остановку. После того, как цикл операций настроен и инструменты правильно отрегулированы, оператору нужно только загрузить, разгрузить и запустить машину. Производительность выше, чем у машин с ручным управлением, потому что они работают почти непрерывно и вносят изменения от одной операции к другой без колебаний и усталости. За счет сокращения времени обработки и автоматизации цикла оператор может обслуживать более одной машины.

За счет сокращения времени обработки и автоматизации цикла оператор может обслуживать более одной машины.

Токарно-револьверный станок обычно имеет кулачковый патрон для удержания заготовки; однако цанга может быть более подходящей при изготовлении деталей из прутка. Токарный станок, оснащенный цангой и револьверной головкой, называется винтовым станком, но на самом деле это специальный токарно-револьверный станок. Особенности винтовых станков направлены, прежде всего, на сокращение времени простоя на обрабатываемых деталях, тем самым повышая производительность.

Преимущества револьверных станков

Разница между моторным и револьверным токарным станком заключается в том, что револьверный токарный станок приспособлен для серийного производства, тогда как моторный токарный станок используется в основном для различных операций, в инструментальном цехе или для единичных операций.

Автоматизированное оборудование

Существуют токарные станки, которые позволяют автоматически зажимать, индексировать, подавать, изменять скорость вращения шпинделя и выполнять другие операции, которые должен выполнять оператор токарного станка с двигателем. Эти автоматические токарные станки представляют собой усовершенствование токарно-револьверного станка и особенно подходят для долгосрочного массового производства.

Эти автоматические токарные станки представляют собой усовершенствование токарно-револьверного станка и особенно подходят для долгосрочного массового производства.

Токарные автоматы могут быть одношпиндельными или многошпиндельными. Как правило, одношпиндельные станки предусматривают токарную обработку заготовки, удерживаемой в цанге или зажимаемой на шпиндельной бабке. Токарные автоматы с несколькими шпинделями обычно имеют средства индексации заготовки для инструментов, установленных на различных шпинделях. Эти инструменты могут включать сверла, зенкеры, расточные оправки и другие вращающиеся фрезы. Как одношпиндельные, так и многошпиндельные автоматы могут быть выполнены как с вертикальным, так и с горизонтальным выравниванием шпинделя.

Что касается процессов обработки на автоматическом токарном станке, то основными соображениями являются высокие скорости, желательные для хорошей производительности, экономичность процесса резки и балансировка скоростей на различных этапах операции для получения желаемой скорости. износа каждого режущего инструмента.

износа каждого режущего инструмента.

Одношпиндельные токарные автоматы

Большинство одношпиндельных токарных автоматов предназначены для обработки заготовок, расположенных между двумя центрами. Некоторые, однако, удерживают заготовку в патроне, цанге или специальном приспособлении. Большинство из них имеют горизонтальные шпиндели. Обычный одношпиндельный токарный автомат состоит из шести основных компонентов: основания, станины и направляющих; бабка; рабочий шпиндель; передний слайд инструмента; задний салазок для инструмента.

Инструмент: Можно использовать любой из нескольких доступных держателей заготовок, подходящих для конкретного применения, включая патроны, приводы планшайбы, цанги и приспособления специальной конструкции. Патроны, если они используются, должны приводиться в действие от источника энергии, чтобы избежать потери времени на ручное приведение в действие патронов.

Державки обычно имеют прорези для фиксации и зажимы для удержания отдельных режущих инструментов в требуемых местах. Собранные державки, в свою очередь, фиксируются ключом и зажимаются в определенном месте на передних и задних суппортах.

Собранные державки, в свою очередь, фиксируются ключом и зажимаются в определенном месте на передних и задних суппортах.

Области применения: Оси и трансмиссионные валы, заготовки шестерен, приводы насосов и шестерни особенно хорошо подходят для обработки на одношпиндельных токарных автоматах. На самом деле, почти любая обрабатываемая металлическая деталь, подходящая для его размера, которая может быть зажата, закреплена или перемещена между центрами, является потенциальным кандидатом для этого станка. Одношпиндельные токарные автоматы выполняют токарные, торцовые, фасочные, канавочные и формовочные операции и обычно используются для деталей со средней производительностью.

Одношпиндельные автоматические винтовые станки

Автоматические винтовые машины представляют собой современные разработки более ранних машин, единственной функцией которых было производство винтов. Современные станки не только сохраняют возможности нарезания резьбы, но и способны выполнять все токарные операции. Эти станки производят широкий спектр деталей из прутка, подаваемого через полый рабочий шпиндель. Некоторые машины приспособлены для производства деталей из рулонного проката.

Эти станки производят широкий спектр деталей из прутка, подаваемого через полый рабочий шпиндель. Некоторые машины приспособлены для производства деталей из рулонного проката.

Одношпиндельные автоматические шнековые станки имеют горизонтальные полые шпиндели, совмещенные с трубками подачи материала. Большинство из них имеют кулачковое управление, но версии без кулачка, иногда с ЧПУ или ЧПУ, являются более гибкими и быстро настраиваются, что делает их более подходящими для более коротких производственных циклов. Станки доступны в нескольких размерах и состоят из шести основных компонентов: основание, передняя бабка, полый рабочий шпиндель, передний салазок, задний салазок и револьверная головка.

Скорость подачи и движение салазок инструмента контролируются кулачками или гидравликой. Скорость шпинделя изменяется в зависимости от диаметра/материала заготовки с помощью переключающих шестерен в основании станка. Прутковый материал автоматически подается на поворотный упор или револьверный упор после того, как каждая деталь завершена и отрезана. Цанга автоматически освобождается во время подачи материала.

Цанга автоматически освобождается во время подачи материала.

Оснастка: Круглые, квадратные, шестигранные и другие стандартные цанги доступны в размерах, подходящих для коммерческих размеров прутка. Специальные также сделаны, чтобы удовлетворить.

Области применения: Одношпиндельные винтовые автоматы используются для производства чрезвычайно широкого спектра мелких деталей, включая валы, штифты, ручки, винты, болты и т. д., из любого обрабатываемого металла. Плоские поверхности и пазы могут быть фрезерованы, а поперечные отверстия просверлены. Обычно один оператор управляет несколькими станками, количество которых зависит от частоты, необходимой для перезагрузки пруткового проката и регулировки или замены инструментов.

Многошпиндельные автоматические прутковые и зажимные станки

Обычные многошпиндельные автоматические прутковые и зажимные станки имеют два основных преимущества по сравнению с одношпиндельными автоматами, оба из которых сокращают время, необходимое для изготовления детали:

- Многошпиндельный станок выполняет работу на каждой из своих рабочих станций одновременно; также возможно выполнять разные операции над деталью в каждой позиции за одно и то же время.

- Максимальное время, необходимое для завершения одной детали, равно времени, необходимому для самой длинной резки, плюс индексное время, а в некоторых случаях самая длинная резка может быть разбита на этапы. Например, просверленное отверстие, которое является самым длинным вырезом определенной детали, может быть выполнено в трех или более местах.

Размеры деталей и сложность конструкции одинаково хорошо подходят как для многошпиндельных, так и для одношпиндельных станков. Более короткое время переналадки благоприятствует одношпиндельным станкам для коротких производственных циклов, но более короткое время обработки одной детали многошпиндельного станка делает его более экономичным для больших тиражей.

Многошпиндельные вертикальные автоматические зажимные станки

Многошпиндельные вертикальные автоматические зажимные станки производятся несколькими производителями станков в нескольких размерах и моделях, от четырех до восьми шпинделей.![]() Один производитель поставляет 16-шпиндельный станок, то есть по два шпинделя на каждую позицию 8-шпиндельного станка.

Один производитель поставляет 16-шпиндельный станок, то есть по два шпинделя на каждую позицию 8-шпиндельного станка.

Эти машины занимают меньше места, чем аналогичная горизонтальная модель, и более универсальны в применении. Однако они не принимают барный прокат. Некоторые другие преимущества заключаются в том, что их удобно загружать, эксплуатировать, настраивать или менять инструмент.

Токарные станки с компьютерным управлением

В самых современных токарных станках движение и управление станком и его компонентами осуществляется с помощью числового программного управления (ЧПУ). Эти токарные станки обычно оснащены одной или несколькими револьверными головками. Каждая револьверная головка оснащена разнообразными инструментами и выполняет несколько операций на разных поверхностях заготовки.

Эти машины высоко автоматизированы, операции повторяются, и они поддерживают желаемую точность. Они подходят для малых и средних объемов производства.