Токарные оправки: Токарные оправки, купить , цена с доставкой по России

Содержание

Токарная обработка — технология, режущий инструмент, оснастка и технологические приспособления для токарных станков по металлу

Самым популярным способом обработки заготовок режущими инструментами является токарная обработка. Она используется для получения деталей, представляющих собой тела вращения, симметричные по осям. К ним относятся:

- муфты;

- гайки;

- втулки;

- кольца;

- фланцы;

- цапфы;

- пальцы;

- оси;

- диски;

- валы.

Главные токарные операции видны на рис. 1.

Рис. 1. Токарные работы (стрелки указывают направления передвижения инструментов и вращения заготовки): а — внешняя обработка поверхностей в форме цилиндра; б — внешняя обработка поверхностей в форме конуса; в — выполнение токарной обработки торцов и уступов; г — выточка пазов, канавок, отрезание части заготовки; д — внутренняя обработка поверхностей в форме цилиндра либо конуса; е — обработка сверлением, зенкерованием и развертыванием отверстий; ж — нарезка резьбы снаружи; з — нарезка резьбы внутри детали; и — обработка фасонины; к — накатка рифленой поверхности.

При изготовлении деталей машин заготовки превращаются в изделия в результате их механической обработки режущими инструментами. При этом последовательно удаляется с заготовки тонкий слой металла в виде стружки.

Режущие инструменты

На токарных станках используется много различных режущих инструментов:

- фасонный инструмент;

- резьбонарезные головки;

- плашки;

- метчики;

- развертки;

- зенкеры;

- сверла;

- резцы.

Токарные резцы – наиболее популярные инструменты. Их используют для нарезания резьб, обработки фасонных, цилиндрических поверхностей, плоских деталей (рис. 2).

Рис. 2. Виды токарных резцов для обработки различных поверхностей:

а — внешняя расточка с помощью проходного отогнутого резца; б — внешняя расточка с помощью прямого проходного резца; в — расточка, выполненная с подрезом выступа под углом 90º; г — вырезание канавки по сечению вала; д — расточка галтели по радиусу; е — расточка отверстия; ж и з — нарезка внешней и внутренней резьбы.

Часто на токарных станках производится сверление различных отверстий. Это один из распространенных способов обработки. Его применяют с целью начальной обработки отверстий. Только сверлом можно выполнить черновую расточку отверстия в цельной заготовке. Сверла бывают:

- эжекторные;

- центровочные;

- глубинного сверления;

- перовые;

- спиральные.

Самую большую популярность получили спиральные сверла.

Крепеж режущих инструментов, их движение во время работы токарно-винторезного станка осуществляется различными узлами или сборочными единицами станка. Далее описываются схемы работы некоторых основных рабочих узлов.

Рис. 3. Суппорт:

1 — нижние направляющие продольного суппорта; 2 — винт подачи хода; 3 — поперечные направляющие суппорта; 4 — плита поворота; 5 — направляющие; 6 — держатель резца; 7 — головка поворота держателя резца: 8 — винт, крепящий резцы; 9 — рукоятка поворота держателя резцов; 10 — гайка; 11 — верхние направляющие продольного суппорта; 12 — направляющие; 13 и 14 — ручки; 15 — рукоятка для передвижения суппорта вдоль станка.

На рис. 3 изображен суппорт станка. Его устройство и работа: нижние направляющие 7 подаются по направляющим станины рукояткой 75 и резец двигается в нужном направлении. На салазках, расположенных внизу, по направляющим 12 передвигается поперечный суппорт 3. Он заставляет двигаться резец в сторону, перпендикулярную оси вращения обрабатываемой детали.

Рукояткой 13 по направляющим 5 поворотной станины подаются верхние салазки 77. Вместе со станиной 4 они прокручиваются в плоскости горизонта по отношению к поперечным салазкам 3 и заставляют резец подаваться под углом к оси вращения обрабатываемой детали.

Держатель резца или по-другому, резцовая головка на четыре позиции, прижимается ручкой 9 к верхним салазкам 77. С помощью этого универсального механизма резец мгновенно подается в работу с минимумом затрат времени.

Рис. 4. Держатель резцов:

1 — упорная шайба; 2 — поворотная головка; 3 — оправка с конусом; 4 — ручка; 5 — верхние салазки; 6 — головка с резцами четырехсторонняя; 7 — болт.

Как устроен держатель резцов, видно на рис 4. Центрирующая расточка верхних салазок 5 имеет оправку 3 конической формы с резьбой на конце. Четырехсторонняя резцовая головка 6 расположена на конусе оправки. Когда вращается рукоятка 4, головка 2 двигается вниз вдоль резьбы конической оправки 5.

Шайба 7 вместе с опорным подшипником жестко удерживают резцовую головку 6 на конусе оправки 3. Головка 2 закреплена к резцовой головке 6 с помощью винтов 7. От проворота резцедержатель предохраняет шарик. Он заклинивается между пазом, имеющимся в конусе оправки 3 и отверстием в резцедержателе 6.

В конструкции токарно-винторезного станка основное назначение задней бабки – поддержка слишком длинных деталей в момент обработки. Еще бабка применяется с целью крепежа инструментов, назначение которых – обработка различных отверстий. Это могут быть развертки, зенкера, сверла. И еще – нарезание резьбы – резьбонарезные головки, плашки, метчики.

Рис. 5. Задняя бабка:

5. Задняя бабка:

1 — картер; 2 — центровочное приспособление; 3, 6 — ручки; 4 — пиноль; 5, 12 и 14 — болты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 11, 13 — гайки

Задняя бабка наглядно представлена на рис. 5. Маховик 7 раскручивает винт 5 и в корпусе 7 двигается пиноль 4. Она закрепляется ручкой 3. Режущий инструмент либо центр 2 установлен конусным хвостовиком в пиноли. Продольным суппортом либо вручную по салазкам станка задняя бабка совершает движение.

Если бабка неподвижна, она фиксируется ручкой 6. Ручка имеет связь с тягой 8 и рычагом 9. Винтом 72 и гайкой 77 регулируется мощность прижима рычага 9 тягой 8 к станине. Чтобы более жестко укрепить заднюю бабку, затягивают винт 14 и гайку 13. Рычаг 10 прижимает их к станине.

В револьверной поворотной головке, рассчитанной на много позиций, закрепляют разнообразные инструменты на токарно-винторезных станках, когда необходимо обрабатывать детали сложной формы и конструкции. Индексируя (поворачивая) ее, последовательно вводят в рабочий цикл настроенные инструменты.

Индексируя (поворачивая) ее, последовательно вводят в рабочий цикл настроенные инструменты.

Модификаторы для станков зависят от назначения и делятся на три группы:

- модификаторы для крепежа деталей на станке;

- механизмы для удержания режущего инструмента при обработке;

- модификаторы для модернизации технологических возможностей станков. Они дают возможность станку осуществлять не свойственные операции. Это фрезерование на токарном станке, выполнение нескольких отверстий одновременно и т. д.

Модификаторы для крепежа деталей на станке

Чтобы закрепить заготовки в рабочем пространстве станка, используются патроны на 2, 3 и 4 кулачка. Они могут быть с механизированным и ручным зажимным приводом. Самым популярным является самоцентрирующийся трехкулачковый патрон (рис. 6). Вместе с диском 4 синхронно передвигаются кулачки 3, 2, 1.

Рис. 6. Трехкулачковый самоцентрирующий патрон:

6. Трехкулачковый самоцентрирующий патрон:

1, 2 и 3 — кулачки; 4 — диск; 5 — шестерня; 6 — шайба патрона

С одного торца диска изготовлены пазы в форме спирали Архимеда. В пазах установлены нижние выступы кулачков. С другого торца диска вырезана коническая шестерня. Она находится в зацеплении с тремя коническими шестернями 5. Проворачивая специальным универсальным ключом одну шестерню 5, диск 4 в результате зубчатого зацепления вынужден провернуться.

Через спираль синхронно передвигаются вдоль пазов корпуса 6 все кулачки патрона. Направлений движения всего два: кулачки стремятся к оси патрона, зажимая заготовку, либо отдаляются, отпуская ее. Конструктивно кулачки выполнены с тремя ступенями. Для сопротивления износу их подвергают закалке.

Кулачки могут захватывать детали во время обработки внешней и внутренней поверхности. Крепеж внутри заготовки предусматривает наличие технологического отверстия, куда заходят кулачки. Самоцентрирующиеся патроны с тремя кулачками удерживают детали шестигранного и круглого сечения, круглые прутки с большим сечением.

Самоцентрирующиеся патроны с тремя кулачками удерживают детали шестигранного и круглого сечения, круглые прутки с большим сечением.

Самоцентрирующиеся патроны с двумя кулачками удерживают поковки и фасонные отливки. В кулачках подобных патронов крепят только одну заготовку. В самоцентрирующихся патронах на четыре кулачка крепят прутки с квадратным сечением. Патроны, где установлена индивидуальная регулировка кулачков, удерживают изделия несимметричной либо прямоугольной конфигурации.

Рис. 7. Разновидности центров:

а — центр с упором; б — обратный центр; в — полуцентр упорный; г — со сферой; д — рифленый конус; е — с наконечником из твердых сплавов; 1 — рабочая часть; 2 — хвостовик; 3 — опорный выступ.

Размеры и формы заготовок предоставляют возможность при обработке использовать различные центры (рис. 7). В вершине рабочего места центра угол равняется 60˚ (рис. 7, а). Конусные поверхности хвостовика 2 и рабочего места 1 должны быть гладкими, без забоин. В противном случае, обрабатывая детали, это приведет к погрешности.

В противном случае, обрабатывая детали, это приведет к погрешности.

Сечение опорного выступа 3 должно быть меньше, чем малое сечение конуса хвостовика. Данная пропорция дает возможность выбивать инструмент из гнезда, оставляя целым конус его рабочей части.

Работая с большими нагрузками и скоростями резания, используют задние центры вращения (рис. 8). Внутрь хвостовой части центра 4 на подшипниках качения 2, 3, 5 запрессована ось. Она заканчивается выходящей наружу рабочей частью 1. Это позволяет оси вращаться с деталью во время обработки.

Рис. 8. Устройство вращающегося центра:

1 — рабочая поверхность; 2, 3 и 5 — подшипник; 4 — хвостовик.

Чтобы передать вращение от патрона к заготовке, закрепленной в центрах станка, используются хомутики (рис. 9). Хомутик одевают на деталь и стягивают винтом 1 (рис. 9, а). Хвостовик 2 хомутика должен упираться в палец поводкового патрона.

Рис. 9. Токарные хомутики:

а —простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

Когда деталь обрабатывается в центрах, движение ей передает поводковый патрон посредством пальца-поводка через хомутик, стянутый на заготовке винтом. Сократить время черновой обработки валов сечением 15…90 мм помогают поводковые самозажимные патроны.

Назначение цанговых патронов – крепеж холоднотянутого прутка. Также они применяются для повторного крепежа деталей на предварительно обработанной поверхности.

Мембранные патроны используются для получения деталей высокой точности центрирования.

Рис. 10. Расположение обрабатываемых деталей в патроне с использованием поджатия заднего центра:

1 — обрабатываемая деталь; 2 и 3 — резцы

Методы крепежа и установки обрабатываемых деталей на станок применяют исходя из их твердости, точности обработки, габаритных размеров. Если соотношение I/D<4, где I – длина заготовки, мм, D – сечение заготовки, мм, то заготовку крепят в патроне.

Если соотношение I/D<4, где I – длина заготовки, мм, D – сечение заготовки, мм, то заготовку крепят в патроне.

Если 4<I/D<10, заготовку крепят в патроне с поджимом задним центром либо в центрах (рис. 10). Если I/D>10, то заготовку помещают а центр либо патрон. Практикуется крепеж в центре задней бабки и поддержка с помощью люнета (рис. 11).

Рис. 11. Устройство люнетов:

а — с движением; б — без движения: 1 — откидывающийся механизм; 2 и 3 — болты; 4 — роликовый механизм; 5 — прижимная планка; 6 — гайка с винтом.

Наиболее популярной установкой обрабатываемой детали принято считать в центрах станка. Она установлена в центрах при необходимости придания ей концентричности поверхностей. Если дальнейшую обработку будут выполнять на шлифовальном станке – тоже в центрах. Это должно быть предусмотрено технологической картой обработки.

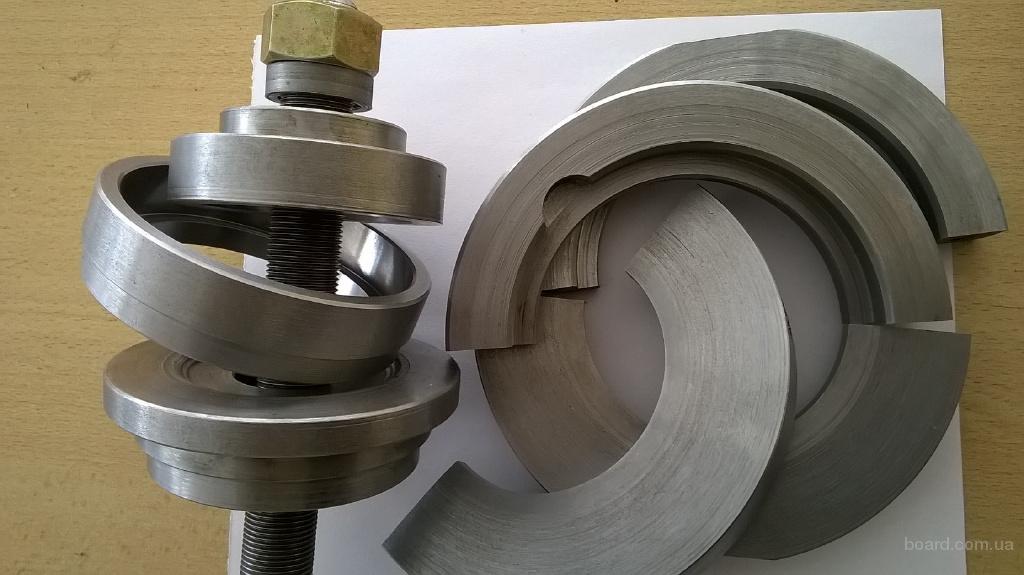

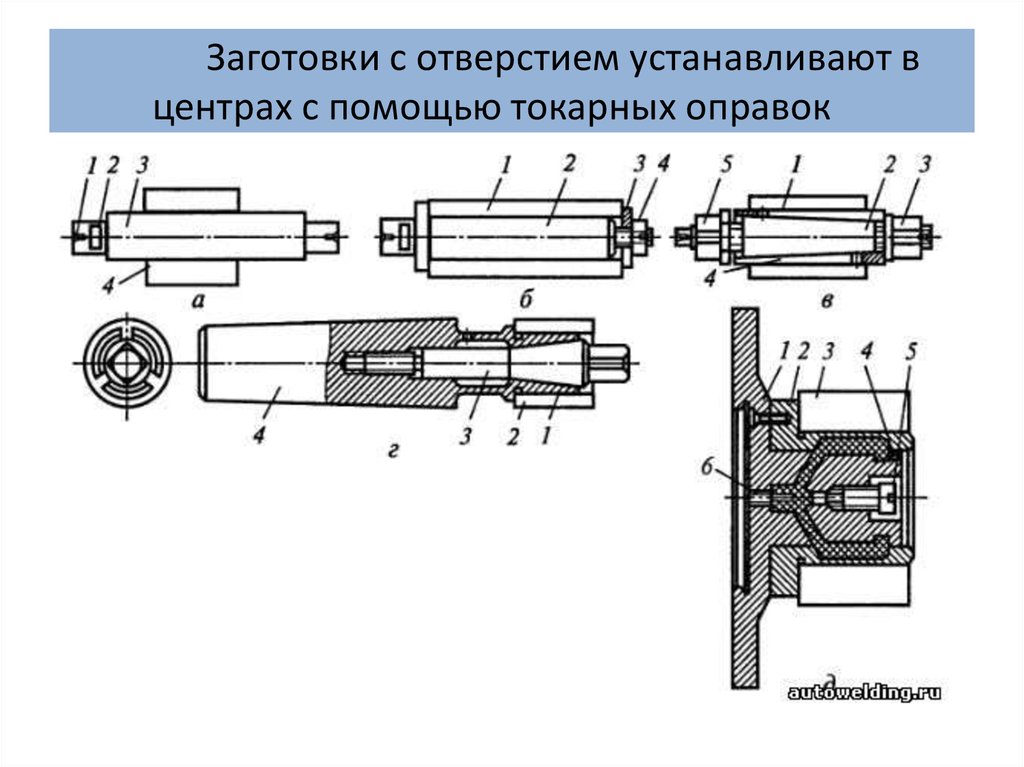

Детали, у которых имеются отверстия, крепятся в центрах с использованием токарных оправок (рис. 12). Облегчить труд станочника в операциях по закреплению деталей на станках способствуют механизированные приводы:

12). Облегчить труд станочника в операциях по закреплению деталей на станках способствуют механизированные приводы:

- магнитные;

- электрические;

- гидравлические;

- пневматические.

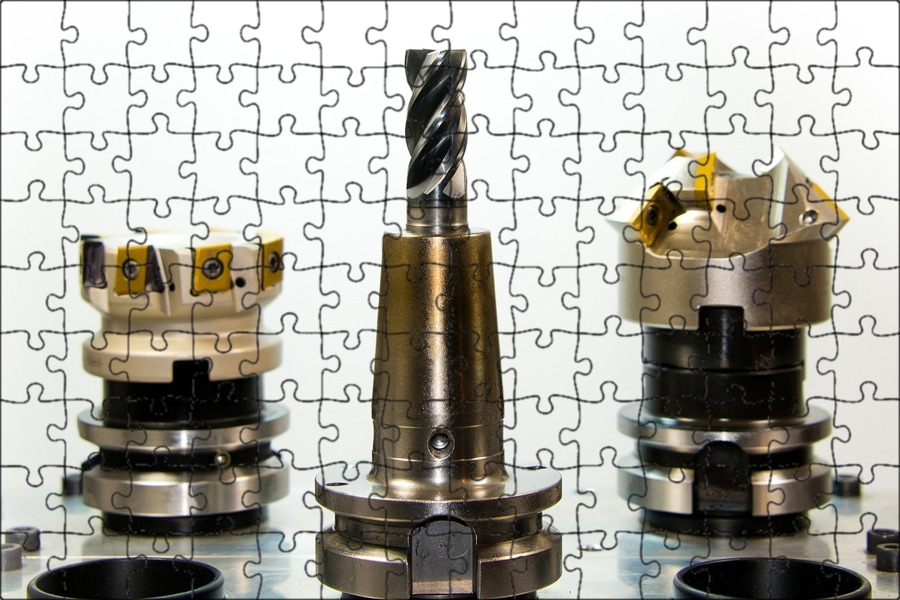

Рис. 12. Токарные оправки:

а — оправка с малой конусностью (обычно 1:2000): 1 — центровое отверстие; 2 — хомутик; 3 — оправка; 4 — заготовка; б — цилиндрическая оправка: 1 — заготовка; 2 — оправка; 3 — прижимная шайба; 4 — шайба; в — разжимная (цанговая) оправка: 1 — заготовка; 2 — коническая оправка; 3, 5 — гайки; 4 — полая оправка; г — шпиндельная оправка: 1 — цанга; 2 — заготовка; 3 — разжимная оправка; 4 — патрон; д — оправка с упругой оболочкой: 1 — план-шайба; 2 — втулка; 3 — заготовка; 4 — отверстие для ввода гидропласта; 5, 6 — винт

Инструмент для вспомогательных операций

Данный инструмент служит для установки и крепежа режущего инструмента на станке. Он помогает добиться точности и повысить производительность токарной обработки. Его принципы работы одинаковые для всех токарных станков.

Он помогает добиться точности и повысить производительность токарной обработки. Его принципы работы одинаковые для всех токарных станков.

Разный по конфигурации только хвостовик, служащий для фиксации приспособления.

Виды вспомогательных инструментов:

- державки байонетного типа;

- державки со сложной конфигурацией и цилиндрическим хвостовиком;

- призматические державки с цилиндрическим хвостовиком;

- цилиндрические державки.

Ограничивают подачу валов и прутков, разворачивают револьверную головку, у которой горизонтальная ось вращения, набор специальных упоров. Они изготавливаются откидные, регулируемые, жесткие.

ООО Высокие Технологии | Токарные державки с креплением пластин системы S (винтом)

Продажа инструмента

Производство оснастки

Металл и

поковки

Перейти на

главную

- О компании

- Новости

- О нас

- Сертификаты

- О компании

- Политика обработки персональных данных в ООО «Высокие технологии»

- Производство

- Продукция

- Абразивный инструмент

- Круги абразивные шлифовальные ГОСТ 2424-83

- Круги абразивные отрезные ГОСТ 21963-2002, ДСТУ ГОСТ 21963:2003

- Круги зачистные ГОСТ Р 53410-2009

- Круги абразивные полировальные ГОСТ Р 51967-2002, ТУ

- Круги абразивные высокопористые ТУ

- Инструмент на гибкой основе

- Шкурки

- Круги КЛ, КЛО ГОСТ 22775-77

- Круги КЛТ

- Диски шлифовальные фибровые ГОСТ 8692-88, ТУ

- Инструмент из сверхтвердых материалов

- Круги эльборовые шлифовальные ГОСТ 17123 / ГОСТ 24106-80

- Круги эльборовые Dr.

Bremerg

Bremerg - Круги эльборовые для заточных станков с ЧПУ (типа Walter, Anca, Volmer и т.п.)

- Шкурка, пасты

- Круги эльборовые Dr.

- Круги алмазные

- Круги алмазные шлифовальные ГОСТ 16167-16180, ГОСТ 23630 / ГОСТ 16181-82

- Круги алмазные отрезные ГОСТ 10110-87

- Круги алмазные специальные

- Круги алмазные для заточных станков с ЧПУ (типа Walter, Anca, Volmer и т.п.)

- Инструмент для камнеобработки

- Круги эльборовые шлифовальные ГОСТ 17123 / ГОСТ 24106-80

- Алмазный правящий инструмент

- Ролики алмазные правящие по ГОСТ 16014-78 и чертежам заказчика

- Выглаживатели

- Гребенки

- Иглы алмазные ГОСТ 17564-85

- Резцы для профилирования червячных кругов (Рейсхауер)

- Наконечники для измерения твердости ГОСТ 9377-81

- Алмаз в оправе ГОСТ 22908-78

- Резцы алмазные по чертежам заказчика

- Алмазные карандаши ГОСТ 607-80

- Резцы алмазные ГОСТ 13297-86

- Карандаши «Славутич»

- Карандаши МААС

- Пасты алмазные ГОСТ 25593-83

- Суспензии алмазные

- Надфили алмазные ГОСТ 23461-84

- Карандаш твердой смазки (КТС)

- Режущий твердосплавный инструмент

- Инструмент фирмы ISCAR (Израиль)

- Токарный инструмент

- Система отрезки и точения канавок

- Токарный инструмент по ISO

- Нарезание резьбы

- Сменные головки

- Вращающий инструмент

- Фрезы

- Инструмент для отработки отверстий

- Расточные инструменты

- Многофункциональный инструмент для комбинированной обработки

- Инструментальная оснастка

- Токарный инструмент

- Инструмент фирмы ISCAR (Израиль)

- Державки, корпуса, фрезы BI-AX (Турция)

- Токарные державки с креплением пластин системы Т

- Токарные державки с креплением пластин системы М

- Токарные державки с креплением пластин системы S (винтом)

- Расточные оправки с креплением пластин системы Т

- Расточные оправки с креплением пластин системы М

- Расточные оправки с креплением пластин системы S (винтом)

- Отрезные, канавочные державки для наружной обработки

- Отрезные, канавочные державки для внутренней обработки

- Державки для наружной и внутренней резьбы

- Корпуса концевых фрез

- Корпуса радиусных концевых фрез

- Корпуса концевых Т-образных фрез

- Корпуса дисковых фрез

- Корпуса концевых фасочных фрез

- Радиусные фрезерные головки

- Корпуса спиральных фрез

- Корпуса фрез типа ласточкин хвост

- Корпуса торцовых фрез

- Корпуса сверл со сменными пластинами

- Инструментальный центр

- Запасные части: прижимы, винты, подкладки

- Державки, корпуса, фрезы TAKIMSAS (Турция)

- Державки для фрезерной обработки

- Державки для токарной обработки

- Державки для сверления

- Инструментальная оснастка

- Резьбонарезные зажимные патроны

- Цанговые зажимные патроны

- Фрезерные патроны

- Патроны тип Weldon

- Патроны с КМ

- Фрезерные дисковые оправки, корпуса

- Термоусадочные зажимные патроны

- Штревели

- VDI блоки

- Адапторы

- Станочная оснастка VERTEX (Тайвань)

- Раздел А – Оснастка для фрезерных станков

- Раздел B – Оснастка для шлифовальных станков

- Раздел С – Инструментальные системы (оправки, цанги и т.

п.)

п.) - Раздел D – Оснастка и принадлежности для обрабатывающих центров

- Раздел E – Оснастка для токарных станков

- Раздел F – Режущий инструмент

- Раздел G – Небольшое оборудование

- Пилы для ленточнопильных станков Röntgen (Германия), Lenox (США)

- Биметаллические ленточные пилы

- Для углеродистых сталей

- Для средне- и высоколегированных сталей

- Для цветных сплавов

- Твердосплавные ленточные пилы

- Для труднообрабатываемых сталей и сплавов

- Для материалов твердостью до 62 HRC

- Для цветных сплавов кобальта, никеля, титана

- Биметаллические ленточные пилы

- Продукция

- Абразивный инструмент

- Металл и поковки

- Завод Metal Ravne Словения

- Российские поковки

- Производство Отливок

- Производство Поковок

- Металл и поковки

- Услуги

- Проекты

- Контакты

СТАНОЧНАЯ ОСНАСТКА — Металлорежущий инструмент и оснастка станков

REGO-FIX | Швейцария

Система ER была разработана и запатентована компанией REGO-FIX в 1973 году и превратилась в DIN6499 в 1993 году. В настоящее время ER цанги являются наиболее широко используемыми в мире системами и применяются на самых современных станках и обрабатывающих центрах любой промышленности.

В настоящее время ER цанги являются наиболее широко используемыми в мире системами и применяются на самых современных станках и обрабатывающих центрах любой промышленности.

REGO-FIX производит и продает высокоточные системы зажима инструмента. Производство находится исключительно в Швейцарии и отсюда производятся поставки по всему миру. Высокое качество и точность является основными параметрами для производителя.

Read more

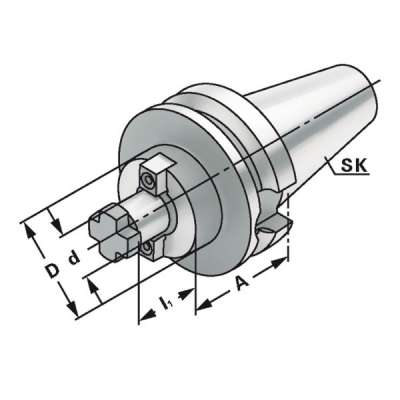

Pagnoni | Италия

Pagnoni молодая развивающаяся компания, успешно работающая в производстве шпинделей и приспособлений для автоматизированного оборудования.Компания Pagnoni специализируется на производстве станочных шпинделей с соединениями ISO. Одним из последних достижений компании является создание новой линии производства адаптеров HSK в широком диапазоне форм и размеров. Все эти оправки производятся в больших объемах, но также компания точно и в срок обрабатывает запрос на специальные продукты. Постоянно обновляемое с технической точки зрения производство, характеризуется отличным уровнем качества и доступности широкого спектра готовых изделий. Инструментальные оправки для станков с ЧПУ и комплектующие сделаны из цементированной стали с пескоструйной обработкой, закаленные с твердостью поверхности 58/60 HRC. Размеры и допуски патронов выполнены в соответствии с DIN стандартами.

Постоянно обновляемое с технической точки зрения производство, характеризуется отличным уровнем качества и доступности широкого спектра готовых изделий. Инструментальные оправки для станков с ЧПУ и комплектующие сделаны из цементированной стали с пескоструйной обработкой, закаленные с твердостью поверхности 58/60 HRC. Размеры и допуски патронов выполнены в соответствии с DIN стандартами.

Read more

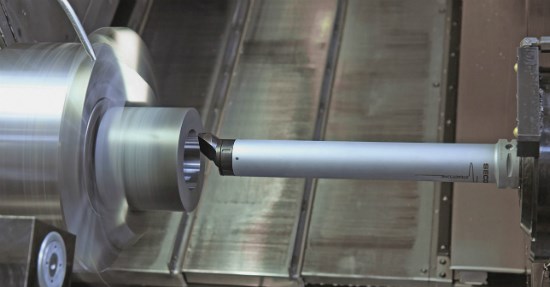

Kintek | Италия

Компания KINTEK работает в течение более чем двадцати лет в области инструментальных держателей для станков с ЧПУ. Цели компании продолжать развитие и гарантировать улучшение услуг и продуктов заказчику с целью повышения охвата удовлетворение и увеличение продаж клиентов на различных национальных рынках и в долгосрочной перспективе. Технический опыт в этой области позволил разработать полный спектр держателей инструмента для реализации любого станочного оборудования (токарные и фрезерные станки с ЧПУ), с возможностью сделать специальные продукты для клиента. Сегодня мы можем сказать, что 25% от общего оборота компании составляет новая продукция. Продукция KINTEK обновляется каждые два года, чтобы соответствовать требованиям рынка и реализовывать новые идеи.

Сегодня мы можем сказать, что 25% от общего оборота компании составляет новая продукция. Продукция KINTEK обновляется каждые два года, чтобы соответствовать требованиям рынка и реализовывать новые идеи.

Read more

Evermore | Тайвань

C 1979 года компания Evermore занимается производством оснастки для станков с ЧПУ, постоянно расширяя возможности продукции. Качество — приоритет Evermore. Каждый инструмент проходит строгий технический контроль перед каждой поставкой. Высочайшее качества всего производимого инструмента – фундамент успеха Evermore, именно этом приносит прекрасную репутацию в отрасли оснастки. EVERMORE — ведущий производитель оснастки Тайваня.

Evermore выпускает различные держатели инструмента для токарных станков с ЧПУ и фрезерных обрабатывающих центров (ФОЦ), включая приводные и статические блоки VDI, в сумме более 1000 наименований.

Read more

MT | M.T. S.r.l. | Италия

Компания M.T. S.r.l. была основана в 1972 году в Сан-Джованни-ин-Мариньяно, Италия.

Благодаря значительному опыту, приобретенному на внутреннем рынке в девяностые годы, компания MT S.r.l. начала производство собственного ассортимента приводных оправок для токарных станков с ЧПУ. С годами этот ассортимент расширился до такой степени, что стало возможным оснащение всех основных марок токарных станков с ЧПУ. Приводные блоки VDI для токарных станков с ЧПУ, приводные головки для револьверных головок, токарных станков, приводные блоки VDI30, VDI40, VDI50. Как производитель оправок, M.T. S.r.l. предлагает более 6000 изделий по каталогу, способных удовлетворить любые нужды.

Read more

AUTOSTRONG | Тайвань

Компания Di Chun Iron Work Co. , Ltd выпускает продукцию под брендом AUTOSTRONG. Основана в Тайване в городе Тайчунг в 1974 году. Di Chun Iron Work Co., Ltd предложила лучшую замену японским токарным патронам за меньшие деньги. Сегодня компания AUTOSTRONG — это 50% рынка гидрозажимных патронов Тайваня. Компанией разработаны серии высококачественных ручных патронов, механизированных гидравлических патронов и вращающихся гидравлических цилиндров, что принесло компании большую популярность на международном рынке и обеспечило место среди ведущих производителем зажимной техники в мире.

, Ltd выпускает продукцию под брендом AUTOSTRONG. Основана в Тайване в городе Тайчунг в 1974 году. Di Chun Iron Work Co., Ltd предложила лучшую замену японским токарным патронам за меньшие деньги. Сегодня компания AUTOSTRONG — это 50% рынка гидрозажимных патронов Тайваня. Компанией разработаны серии высококачественных ручных патронов, механизированных гидравлических патронов и вращающихся гидравлических цилиндров, что принесло компании большую популярность на международном рынке и обеспечило место среди ведущих производителем зажимной техники в мире.

Read more

HOMGE | Тайвань

Компания HOMGE MACHINERY IND, Ltd — производитель зажимной техники для станков фрезерной и сверлильной группы, а также другой технологической оснастки для современных станков с ЧПУ.

Стремительный рост со времени основания HOMGE в 1978г. свидетельствует об упорной и основательной работе руководства и сотрудников компании.

свидетельствует об упорной и основательной работе руководства и сотрудников компании.

Компания HOMGE доказала, что является специалистом номер один в вопросах технологического оснащения фрезерных, сверлильных и расточных работ.

Исходя из особенностей и различных требований к станочной оснастке, компания HOMGE сконцентрировала внимание на инновациях, совершенствовании подходов в сфере контроля качества и повышении уровня обслуживания клиентов.

Компания HOMGE имеет множество международных патентов в области инноваций проектирования и технологий.

Read more

Система оправок для перьев Ultra-Shear и токарные втулки для прецизионных перьев

Если вы перевернули более пары перьев, вы, вероятно, заметили, что после завершения обработки на поверхности латунной трубки остается совсем немного материала. Любая несоосность может проявиться в виде латуни, просвечивающейся сквозь акрил, или, что еще хуже, в виде полного выдувания. Ни одна из оправок, доступных сегодня на рынке, кажется, до сих пор не помогала. Представляем систему оправки для перьев Ultra-Shear. Каждый компонент разработан и изготовлен с единственной целью… сохранить идеальное центрирование пера на токарном станке. Оправка использует конус Морзе №2.

Ни одна из оправок, доступных сегодня на рынке, кажется, до сих пор не помогала. Представляем систему оправки для перьев Ultra-Shear. Каждый компонент разработан и изготовлен с единственной целью… сохранить идеальное центрирование пера на токарном станке. Оправка использует конус Морзе №2.

РАСПРОДАЖА ЗАКАНЧИВАЕТСЯ 31.10.22.

| Изображение продукта | Название продукта | Цена |

|---|---|---|

| Система оправки для сверхпрочных перьев (конус Морзе №2) Артикул: УСПМД Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Набор токарных втулок Ultra-Shear Precision Pen, 11 предметов SKU: BUSHINGSET Содержит артикул: 25001 25002 25003 25004 25005 25007 25008 25009 25010 25011 25012 (1) каждая втулка для токарных станков Ultra Shear Pen Turners. Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки для прецизионной ручки Ultra-Shear Precision Pen для шариковой и перьевой ручек Baron/Sedona Артикул: 25008 (Рекомендуется для набора ручек Baron/Sedona производства Berea и Navigator/Sedona, поставляемых Woodcraft. Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки токарных станков для перьевых ручек Ultra-Shear для шариковых и перьевых ручек Atrax/Triton Артикул: 25010 (Рекомендуется для набора ручек Atrax/Triton производства Berea и Continental/Triton, имеющихся на складе Woodcraft. Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки токарных станков Ultra-Shear Pen для тонких (7 мм) карандашных и шариковых ручек Артикул: 25001 (рекомендуется для набора ручек/карандашей № 220128, 220129, 220131, 220132, 220134, 220135, 220137 и 220138) Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Токарные втулки для прецизионных ручек Ultra-Shear для ручек-роллеров и перьевых ручек Churchill/Cambridge Артикул: 25011 (Рекомендуется для набора ручек Churchill/Cambridge производства Berea и Cambridge, имеющихся на складе Woodcraft. Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки токарных станков Ultra-Shear PRO для ручек Sierra/Sierra Nomad/Sierra Grip/Sierra Button Click/Sierra Elegant Beauty/Sierra Elegant Click Pens Артикул: 25002 (рекомендуется для наборов ручек Sierra производства Berea и Wall St II, имеющихся на складе Woodcraft. Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки для поворота прецизионной ручки Ultra-Shear для шариковых ручек Sierra Vista Артикул: 25009 (рекомендуется для набора ручек Sierra Vista производства Berea и Wall St III, имеющихся на складе Woodcraft. Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки токарных станков для ручек Ultra-Shear для шариковых ручек для сигар Артикул: 25003 (рекомендуется для комплекта ручек № 220174, 220175 и 220176) Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки токарных станков Ultra-Shear Pen для шариковых ручек с рычажным механизмом/Fireman Артикул: 25004 (рекомендуется для набора ручек № 220088, 220089, 220096) Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки токарных станков для ручек Ultra-Shear для мотоциклетных ручек Артикул: 25005 (Рекомендуется для набора ручек для мотоциклов производства Berea и Chopper, поставляемых Woodcraft. Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки для поворота прецизионных ручек Ultra-Shear для шариковых ручек с лезвиями Артикул: 25012 (Рекомендуется для набора ручек Blade производства Berea и Tenacious, имеющихся на складе Woodcraft. Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Втулки для поворота прецизионных ручек со сверхвысоким сопротивлением для ручек с болтовым затвором Артикул: 25007 Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена | |

| Сменный стержень системы оправки сверхвысокого сдвига Артикул: УСПМДШАФТ Количество Добавить в список желаний Добавить к сравнению | Специальная цена Обычная цена |

Перейти в конец галереи изображений

Перейти к началу галереи изображений

Мы нашли другие товары, которые могут вам понравиться!

Токарная и фрезерная обработка и закрепление

Всего с 1 по 15 из 76

Показать

15

30

45 на странице

Страница:

- 1

- 2

- 3

- 4

- 5

Сортировать по

Цена

Имя

Производитель

КАЧЕСТВЕННЫЙ ИМПОРТ

166128

Цена по прейскуранту: 28,10 долларов США.

ПН ( 0 )

ТОР ( 3 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

ЛАИП

165207

Цена по прейскуранту: 6 109,94 долларов США.

ПН ( 2 )

ТОР ( 0 )

ЭДМ ( 1 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166133

Цена по прейскуранту: 40,29 долларов США.

ПН ( 0 )

ТОР ( 7 )

ЭДМ ( 7 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166101

Цена по прейскуранту: $13,82.

ПН ( 0 )

ТОР ( 7 )

ЭДМ ( 1 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166138

Цена по прейскуранту: 64,64 доллара США.

ПН ( 0 )

ТОР ( 5 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166106

Цена по прейскуранту: 15,47 долларов США.

ПН ( 0 )

ТОР ( 8 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166111

Цена по прейскуранту: 15,89 долларов США.

ПН ( 0 )

ТОР ( 0 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

ЛАИП

165102

Цена по прейскуранту: 415,01 долларов США.

ПН ( 2 )

ТОР ( 0 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166143

Цена по прейскуранту: 79,50 долларов США.

ПН ( 0 )

ТОР ( 2 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166116

Цена по прейскуранту: $16,92.

ПН ( 0 )

ТОР ( 2 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

ЛАИП

165107

Цена по прейскуранту: 6 589,04 долларов США.

ПН ( 0 )

ТОР ( 0 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166148

Цена по прейскуранту: 129 долларов США..33

ПН ( 0 )

ТОР ( 1 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166121

Цена по прейскуранту: $19,07

ПН ( 0 )

ТОР ( 0 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

ЛАИП

165116

Цена по прейскуранту: 3304,47 долларов США.

ПН ( 0 )

ТОР ( 0 )

ЭДМ ( 0 )Войдите, чтобы добавить в корзину

КАЧЕСТВЕННЫЙ ИМПОРТ

166153

Цена по прейскуранту: $196,13.

ПН ( 0 )

ТОР ( 7 )

ЭДМ ( 1 )Войдите, чтобы добавить в корзину

2022 © KAR Industrial Inc. Все права защищены | Веб-агентство Blitz Media

Оправки для токарных станков

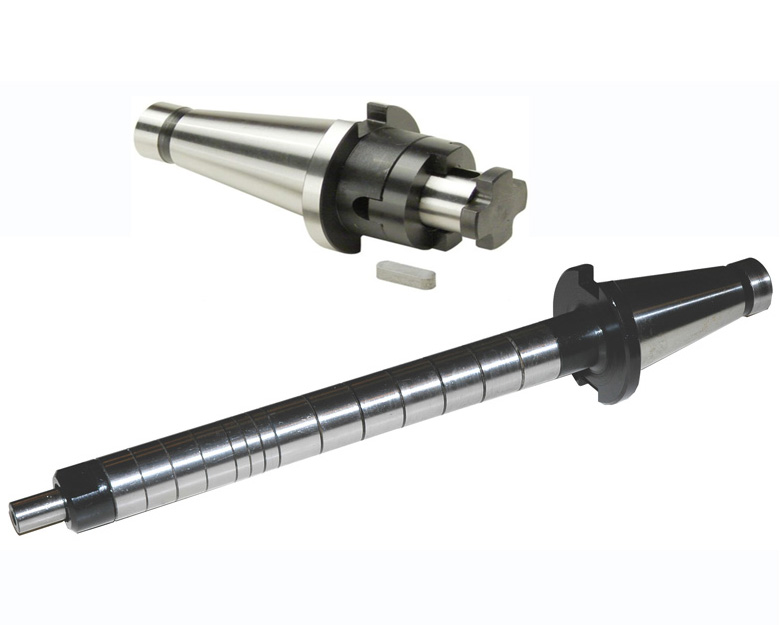

ОПРАВКИ

Заготовка, которую невозможно удерживать между центрами, поскольку ее ось просверлена или расточена, и которая не подходит для удержания в патроне или на планшайбе, обычно обрабатывается на оправка. Оправка представляет собой коническую ось, запрессованную в отверстие заготовки, чтобы поддерживать ее между центрами.

Оправку не следует путать с оправкой, которая представляет собой аналогичное устройство, но используется для удержания инструментов, а не заготовок. Чтобы предотвратить повреждение работы, оправку всегда следует смазывать маслом перед тем, как вставить ее в отверстие. При токарной обработке на оправке подавайте по направлению к большому концу, который должен быть ближайшим к передней бабке токарного станка.

Твердая машинная оправка обычно изготавливается из закаленной стали и шлифуется до небольшой конусности от 0,0005 до 0,0006 дюйма на дюйм. Он имеет очень точно утопленные центры на каждом конце для установки между центрами. Концы оправки меньше, чем корпус, и имеют обработанные плоские поверхности для захвата собачкой токарного станка. Размер твердой оправки всегда указан на большом конце конуса. Поскольку сплошные станочные оправки имеют очень небольшую конусность, они ограничены заготовками с определенным внутренним диаметром.

Распорный шпиндель подходит для заготовок с большим диапазоном размеров. Распорная оправка, по сути, представляет собой патрон, устроенный таким образом, что захваты могут быть прижаты наружу к внутренней части отверстия в заготовке.

Распорная оправка, по сути, представляет собой патрон, устроенный таким образом, что захваты могут быть прижаты наружу к внутренней части отверстия в заготовке.

ПРИНАДЛЕЖНОСТИ ДЛЯ ТОКА

Разнообразие работ, которые можно выполнять на токарном станке, значительно увеличивается за счет использования различных приспособлений для токарных станков. Некоторые токарные станки оснащены специальными насадками; некоторые приспособления необходимо заказывать отдельно. Некоторыми распространенными приспособлениями для токарных станков являются люнет с катушкой, опора толкателя, шлифовальный станок для инструментов, упор микрометра токарного станка, приспособление для фрезерования токарного станка, приспособление для охлаждающей жидкости токарного станка, приспособление для индексации токарного станка и устройство для фрезерования-шлифования-сверления-прорези. насадка (или Versa-Mil). Делительное приспособление токарного станка и блок Versa-Mil подробно описаны в Главе 9. . Описания других приспособлений токарного станка приведены ниже.

. Описания других приспособлений токарного станка приведены ниже.

ПОДСТАВКИ

Заготовки часто нуждаются в дополнительной поддержке, особенно длинные и тонкие заготовки, которые имеют тенденцию отскакивать от насадки инструмента. Три распространенные опоры или опоры — это люнет, катушка и опора толкателя (рис. 7-27).

Люнет

Люнет, также называемый центральным люнетом, используется для поддержки длинных заготовок при токарных и расточных операциях. Он также используется для нарезания внутренней резьбы, когда заготовка выступает на значительное расстояние от патрона или планшайбы. Люнет крепится к станине токарного станка в нужном месте и поддерживает заготовку тремя регулируемыми губками. Заготовка должна быть обработана с концентрической опорной поверхностью в точке, где должен быть установлен люнет. Челюсти должны быть тщательно отрегулированы для правильного выравнивания и зафиксированы в этом положении. Область контакта необходимо часто смазывать. Верхняя часть люнета откидывается от нижней части, что позволяет снимать заготовку, не нарушая положения челюсти.

Верхняя часть люнета откидывается от нижней части, что позволяет снимать заготовку, не нарушая положения челюсти.

Катушка

Когда работа слишком мала, чтобы обработать опорную поверхность для удерживания регулируемых губок, следует использовать катушечную головку. Катушка имеет опорную поверхность, отверстие, через которое выдвигается рабочая часть, и регулировочные винты. Регулировочные винты крепят кошачью головку к заготовке. Они также используются для выравнивания опорной поверхности, чтобы она была концентричной по отношению к рабочей оси. Необходимо использовать циферблатный индикатор, чтобы настроить катушку так, чтобы она была концентричной и точной.

Опора толкателя

Следящий упор имеет одну или две губки, которые упираются в заготовку. Остальная часть крепится к каретке токарного станка так, чтобы она следовала за насадкой инструмента и опиралась на только что обточенную часть заготовки. Сначала необходимо начать резку и продолжить ее на короткое продольное расстояние, прежде чем можно будет применить опору толкателя. Остальные обычно используются только для прямого точения и для нарезания резьбы на длинных тонких заготовках. Люнеты и упоры толкателя могут быть оснащены шарикоподшипниковыми поверхностями на регулируемых губках. Эти типы упоров можно использовать без чрезмерной смазки или механической обработки полированной опорной поверхности.

Остальные обычно используются только для прямого точения и для нарезания резьбы на длинных тонких заготовках. Люнеты и упоры толкателя могут быть оснащены шарикоподшипниковыми поверхностями на регулируемых губках. Эти типы упоров можно использовать без чрезмерной смазки или механической обработки полированной опорной поверхности.

Ограничитель каретки микрометра

Ограничитель каретки микрометра, рис. 7-28, используется для точного позиционирования каретки токарного станка. Микрометрический упор сконструирован таким образом, что каретку можно придвинуть к выдвижному шпинделю упора и зафиксировать на месте. Микрометрический датчик на упоре позволяет перемещать каретку всего на 0,001 дюйма. Этот инструмент очень удобен при торцовке по длине, точении уступа или вырезании точной канавки.

Заточной станок для инструментов

Заточной шлифовальный станок (рис. 7-29) представляет собой приспособление к станку, специально разработанное для операций круглого шлифования на токарном станке. Он состоит в основном из электродвигателя мощностью 1/4 или 1/3 лошадиных сил и шпинделя колеса, соединенных шкивами и ремнем. Станок крепится к составной опоре токарного станка с помощью болта с Т-образным пазом, который входит в прорезь составной опоры так же, как стойка токарного станка. На станке для постшлифовального станка устанавливаются шлифовальные абразивные круги диаметром от 1/4 дюйма до 3 или 4 дюймов для операций внутреннего и внешнего шлифования. Шкивы на шпинделе колеса и валу двигателя взаимозаменяемы, что обеспечивает надлежащую скорость резания для колес различных размеров. Абразивные круги большего размера, используемые для наружного шлифования, крепятся к шпинделю круга с помощью оправки. Маленькие навесные шлифовальные круги для внутреннего шлифования закреплены в патроне, который привинчивается к шпинделю круга. Электродвигатель подключается к источнику электроэнергии кабелем и вилкой. На насадке обычно имеется переключатель, облегчающий запуск и останов двигателя.

Он состоит в основном из электродвигателя мощностью 1/4 или 1/3 лошадиных сил и шпинделя колеса, соединенных шкивами и ремнем. Станок крепится к составной опоре токарного станка с помощью болта с Т-образным пазом, который входит в прорезь составной опоры так же, как стойка токарного станка. На станке для постшлифовального станка устанавливаются шлифовальные абразивные круги диаметром от 1/4 дюйма до 3 или 4 дюймов для операций внутреннего и внешнего шлифования. Шкивы на шпинделе колеса и валу двигателя взаимозаменяемы, что обеспечивает надлежащую скорость резания для колес различных размеров. Абразивные круги большего размера, используемые для наружного шлифования, крепятся к шпинделю круга с помощью оправки. Маленькие навесные шлифовальные круги для внутреннего шлифования закреплены в патроне, который привинчивается к шпинделю круга. Электродвигатель подключается к источнику электроэнергии кабелем и вилкой. На насадке обычно имеется переключатель, облегчающий запуск и останов двигателя.

Токарно-фрезерное приспособление

Это приспособление предназначено для обеспечения возможности выполнения ограниченных операций фрезерования. Многие ремонтные и производственные работы не могут быть удовлетворительно выполнены на стандартном токарном станке с двигателем, но с токарным фрезерным приспособлением небольшой механический цех, не оснащенный фрезерным станком, может фрезеровать шпоночные пазы, шпоночные пазы, плоские поверхности, углы, шестигранные головки, квадраты, шлицы. , и отверстия. Конкретные инструкции по эксплуатации и запасные части см. в TM 9.-3465-200-10.

ИНСТРУМЕНТЫ, НЕОБХОДИМЫЕ ДЛЯ РАБОТЫ НА ТОкарном станке

Для правильной настройки и эксплуатации большинства токарных станков с двигателями рекомендуется иметь под рукой следующие инструменты. Ящик для инструментов слесаря со всеми гаечными ключами, отвертками и обычными ручными инструментами. Для некоторых операций на токарном станке может потребоваться циферблатный индикатор. Справочники, схемы, таблицы и другие заранее определенные данные по работе станков могут быть полезны операторам токарных станков. Держите все средства безопасности, а также необходимые маркировки для очистки и смазочное оборудование в непосредственной близости от токарного станка, чтобы использовать их по мере необходимости.

Справочники, схемы, таблицы и другие заранее определенные данные по работе станков могут быть полезны операторам токарных станков. Держите все средства безопасности, а также необходимые маркировки для очистки и смазочное оборудование в непосредственной близости от токарного станка, чтобы использовать их по мере необходимости.

Смазочно-охлаждающие жидкости

Смазочно-охлаждающие жидкости на токарном станке используются для охлаждения режущего инструмента и обрабатываемой детали, увеличения срока службы режущего инструмента, получения более гладкой поверхности, защиты от ржавчины и смывания стружки. . Смазочно-охлаждающие жидкости можно распылять, капать, протирать или заливать в точку, где происходит резание. Как правило, смазочно-охлаждающие жидкости следует использовать только в том случае, если скорость или режущее действие требуют использования смазочно-охлаждающих жидкостей. Далее следуют описания некоторых распространенных смазочно-охлаждающих жидкостей, используемых на токарных станках. Используйте Таблицу 4-3 в Приложении A для получения дополнительной информации о смазочно-охлаждающих жидкостях.

Используйте Таблицу 4-3 в Приложении A для получения дополнительной информации о смазочно-охлаждающих жидкостях.

Лард Ойл

Чистое лярдовое масло является одним из старейших и лучших масел для резки. Он особенно хорош для нарезания резьбы, нарезания резьбы, глубокого сверления и развертывания. Лярдовое масло имеет высокую степень адгезии или маслянистости, относительно высокую удельную теплоемкость, а его текучесть мало изменяется при изменении температуры. Это отличное средство для предотвращения ржавчины и обеспечивает гладкую поверхность заготовки. Поскольку лярд-ойль дорог, его редко используют в чистом виде, а смешивают с другими ингредиентами для получения хороших смесей смазочно-охлаждающих масел.

Минеральное масло

Минеральные масла представляют собой масла на нефтяной основе, вязкость которых варьируется от керосина до легких парафиновых масел. Минеральное масло очень стабильно и не выделяет неприятных запахов, как лярд; однако ему не хватает некоторых хороших качеств лярдового масла, таких как адгезия, маслянистость и высокая удельная теплоемкость. Поскольку оно относительно недорогое, его обычно смешивают с лярдовым маслом или другими химическими веществами, чтобы придать смазочно-охлаждающим маслам желаемые характеристики. Два минеральных масла, керосин и скипидар, часто используются по отдельности для обработки алюминия и магния. Парафиновое масло используется отдельно или с лярдовым маслом для обработки меди и латуни.

Поскольку оно относительно недорогое, его обычно смешивают с лярдовым маслом или другими химическими веществами, чтобы придать смазочно-охлаждающим маслам желаемые характеристики. Два минеральных масла, керосин и скипидар, часто используются по отдельности для обработки алюминия и магния. Парафиновое масло используется отдельно или с лярдовым маслом для обработки меди и латуни.

Смесь смазочно-охлаждающей жидкости с минеральным жиром

Различные смеси минеральных масел и лярдового масла используются для изготовления смазочно-охлаждающих масел, которые сочетают в себе преимущества обоих ингредиентов, но оказываются более экономичными и часто столь же эффективными, как чистое лярдовое масло.

Масло жирно-минеральное сульфурированное

Большинство хороших смазочно-охлаждающих масел содержат минеральное масло и лярдовое масло с различным содержанием серы и хлора, которые придают маслам хорошие антисварочные свойства и способствуют легкой механической обработке. Эти масла играют важную роль в современной механической обработке, поскольку они обеспечивают хорошее качество обработки большинства материалов и помогают резать прочные материалы.

Эти масла играют важную роль в современной механической обработке, поскольку они обеспечивают хорошее качество обработки большинства материалов и помогают резать прочные материалы.

Растворимые масла для резки

Вода является отличной охлаждающей средой, но обладает низкой смазывающей способностью и ускоряет ржавчину и коррозию. Поэтому минеральные масла или лярдовые масла, которые можно смешивать с водой, часто используют для получения смазочно-охлаждающей жидкости. Смазочные свойства растворимой смеси масла и воды зависят от прочности раствора. Как правило, растворимые масло и вода используются для черновой обработки, где наиболее важен быстрый отвод тепла. Иногда в раствор добавляют буру и тринатрийфосфат (TSP) для повышения его коррозионной стойкости.

Смеси соды и воды

Соли, такие как кальцинированная сода и TSP, иногда добавляют в воду для борьбы со ржавчиной. Эта смесь является самой дешевой из всех охлаждающих жидкостей и практически не имеет смазывающей способности. В смесь иногда добавляют лярдовое масло и мыло в небольших количествах для улучшения ее смазывающих качеств. Как правило, газированная вода используется только в тех случаях, когда основное внимание уделяется охлаждению, а смазывание — второстепенным. Он особенно подходит для развертывания и нарезания резьбы на чугуне, где требуется более качественная обработка.

В смесь иногда добавляют лярдовое масло и мыло в небольших количествах для улучшения ее смазывающих качеств. Как правило, газированная вода используется только в тех случаях, когда основное внимание уделяется охлаждению, а смазывание — второстепенным. Он особенно подходит для развертывания и нарезания резьбы на чугуне, где требуется более качественная обработка.

Смесь свинцовых белил и лярд-ойла

Свинцовые белила можно смешивать либо с лярдовым маслом, либо с минеральным маслом, чтобы получить смазочно-охлаждающую жидкость, которая особенно подходит для сложной обработки очень твердых металлов.

РАЗМЕТКА И МОНТАЖ

Для большинства токарных работ требуется относительно небольшая работа по разметке из-за способности токарного станка точно направлять режущий инструмент к заготовке. Если центральные отверстия должны быть расположены и просверлены в конце заготовки для токарной обработки, разметьте и отцентрируйте заготовку, используя другие методы. Некоторые предлагаемые методы включают использование пуансона колоколообразного типа между центрами, что невозможно выполнить на токарном станке (рис. 7-32), использование штангенциркулей-гермафродитов для разметки пересекающихся дуг, использование центрирующей головки комбинированного угольника или использование разделителей. (Рисунок 7-33).

Некоторые предлагаемые методы включают использование пуансона колоколообразного типа между центрами, что невозможно выполнить на токарном станке (рис. 7-32), использование штангенциркулей-гермафродитов для разметки пересекающихся дуг, использование центрирующей головки комбинированного угольника или использование разделителей. (Рисунок 7-33).

МЕТОДЫ МОНТАЖНЫХ РАБОТ

Установка заготовок в патроны

При установке патрона или любого приспособления, которое навинчивается на шпиндель передней бабки токарного станка, необходимо очистить и смазать резьбу и опорные поверхности как шпинделя, так и патрона. При очистке внутренней резьбы патрона очень полезен пружинный очиститель резьбы (Рисунок 7-34).

Поверните шпиндель ключом вверх и зафиксируйте шпиндель в этом положении. Убедитесь, что на шпинделе и конусе патрона нет песка и стружки. Установите патрон на место на шпинделе. Зацепите резьбу натяжной гайки и затяните ее, нанеся четыре или пять ударов молотком по гаечному ключу, зацепленному с натяжной гайкой. Поверните шпиндель на 180°, включите гаечный ключ и нанесите четыре или пять твердых ударов молотком по рукоятке гаечного ключа. Теперь заготовка готова к монтажу.

Поверните шпиндель на 180°, включите гаечный ключ и нанесите четыре или пять твердых ударов молотком по рукоятке гаечного ключа. Теперь заготовка готова к монтажу.

Работа автоматически центрируется в универсальном (3-кулачковом) спиральном патроне, сверлильном патроне, цанговом патроне и ступенчатом патроне, но должна центрироваться вручную в независимом (4-кулачковом) патроне. Чтобы центрировать работу в независимом патроне, выровняйте четыре кулачка по концентрическим кольцам на лицевой стороне патрона, как можно ближе к требуемому диаметру.

Установите заготовку и неплотно затяните губки на заготовке (Рисунок 7-35). Вращайте заготовку вручную и при необходимости отрегулируйте приблизительное центрирование, затем плотно затяните губки.

Для грубого центрирования изделий неправильной формы сначала измерьте наружный диаметр заготовки, затем откройте четыре кулачка патрона, пока заготовка не войдет внутрь. плотно. Держите кусок мела рядом с заготовкой и левой рукой медленно вращайте патрон. Место соприкосновения мела считается высокой стороной.

Место соприкосновения мела считается высокой стороной.

Ослабьте губку напротив и затяните губку в том месте, где имеются следы мела. Повторяйте процесс до тех пор, пока заготовка не будет удовлетворительно выровнена.

Для центрирования заготовки с гладкой поверхностью, например круглой заготовки, лучше всего использовать индикатор часового типа. Поместите острие индикатора напротив внешнего или внутреннего диаметра заготовки. Медленно вращайте заготовку вручную и отмечайте любые отклонения на циферблате. Этот метод укажет на любую неточность центрирования в тысячных долях дюйма.

Если в независимом патроне должна быть установлена заготовка неправильной формы, то для выравнивания заготовки можно использовать прямой стержень из закаленной стали с циферблатным индикатором. Опытные механики изготавливают стержни из закаленной стали нескольких размеров, отшлифованные под углом 60°, которые можно установить в сверлильный патрон шпинделя задней бабки и направить в центральную метку на заготовке. Затем можно использовать циферблатный индикатор для завершения выравнивания заготовки с точностью до 0,001 дюйма. Если закаленный стальной стержень недоступен, можно использовать закаленный центр, установленный на шпинделе задней бабки, для выравнивания заготовки с использованием циферблатного индикатора на кулачках патрона. Этот метод является одним из нескольких способов выравнивания заготовки в независимом патроне. Изобретательность и опыт повысят осведомленность оператора станка, чтобы найти наилучший метод организации работы для обработки.

Затем можно использовать циферблатный индикатор для завершения выравнивания заготовки с точностью до 0,001 дюйма. Если закаленный стальной стержень недоступен, можно использовать закаленный центр, установленный на шпинделе задней бабки, для выравнивания заготовки с использованием циферблатного индикатора на кулачках патрона. Этот метод является одним из нескольких способов выравнивания заготовки в независимом патроне. Изобретательность и опыт повысят осведомленность оператора станка, чтобы найти наилучший метод организации работы для обработки.

При снятии патронов с токарного станка всегда используйте деревянный блок патрона под патроном, чтобы поддерживать патрон на направляющих станка. Соблюдайте осторожность, чтобы не уронить патрон на направляющие, так как это может сильно повредить направляющие станка или раздавить руки оператора.

Монтажные работы на лицевых панелях

Установите планшайбы таким же образом, как и патроны. Проверьте точность поверхности лицевой панели с помощью циферблатного индикатора и при необходимости проверьте поверхность лицевой панели, сделав небольшой надрез. Не используйте планшайбы на разных токарных станках, так как это приведет к чрезмерному износу планшайбы из-за необходимости выполнения повторных корректирующих надрезов. Установите заготовку с помощью Т-образных болтов и зажимов соответствующего размера (Рисунок 7-36). Убедитесь, что все поверхности очищены от заусенцев, стружки и грязи. Когда тяжелая деталь устанавливается не по центру, например, при использовании угловой пластины, используйте противовес, чтобы компенсировать отклонение работы и свести к минимуму вибрацию и вибрацию. Используйте бумажные или латунные прокладки между изделием и лицевой панелью, чтобы защитить чувствительную поверхность лицевой панели. После установки изделия примерно в центральное положение используйте циферблатный индикатор, чтобы завершить точное выравнивание.

Не используйте планшайбы на разных токарных станках, так как это приведет к чрезмерному износу планшайбы из-за необходимости выполнения повторных корректирующих надрезов. Установите заготовку с помощью Т-образных болтов и зажимов соответствующего размера (Рисунок 7-36). Убедитесь, что все поверхности очищены от заусенцев, стружки и грязи. Когда тяжелая деталь устанавливается не по центру, например, при использовании угловой пластины, используйте противовес, чтобы компенсировать отклонение работы и свести к минимуму вибрацию и вибрацию. Используйте бумажные или латунные прокладки между изделием и лицевой панелью, чтобы защитить чувствительную поверхность лицевой панели. После установки изделия примерно в центральное положение используйте циферблатный индикатор, чтобы завершить точное выравнивание.

Монтажные работы между центрами

Перед установкой заготовки между центрами концы заготовки должны быть просверлены по центру и утоплены. Это можно сделать с помощью небольшого спирального сверла с последующей центральной зенковкой под углом 60° или, что чаще, с помощью зенковки и сверла (также обычно называемого центровым сверлом). Очень важно, чтобы центральные отверстия были просверлены и утоплены так, чтобы они точно соответствовали центрам токарного станка. Неправильно просверленные отверстия будут подвергать центры токарного станка ненужному износу, и заготовка не будет работать правильно из-за плохих опорных поверхностей. Правильно просверленное и утопленное отверстие имеет равномерную конусность 60° и имеет зазор внизу для точки центра токарного станка. На рис. 7-37 показаны правильно и неправильно просверленные центральные отверстия. Отверстия должны иметь полированный вид, чтобы не царапать центры токарного станка. Фактическое сверление и зенкование центральных отверстий можно выполнять на сверлильном станке или на самом токарном станке. Прежде чем пытаться центрировать сверло на токарном станке, конец заготовки должен быть обработан плоско, чтобы центрирующее сверло не сместилось от центра.

Очень важно, чтобы центральные отверстия были просверлены и утоплены так, чтобы они точно соответствовали центрам токарного станка. Неправильно просверленные отверстия будут подвергать центры токарного станка ненужному износу, и заготовка не будет работать правильно из-за плохих опорных поверхностей. Правильно просверленное и утопленное отверстие имеет равномерную конусность 60° и имеет зазор внизу для точки центра токарного станка. На рис. 7-37 показаны правильно и неправильно просверленные центральные отверстия. Отверстия должны иметь полированный вид, чтобы не царапать центры токарного станка. Фактическое сверление и зенкование центральных отверстий можно выполнять на сверлильном станке или на самом токарном станке. Прежде чем пытаться центрировать сверло на токарном станке, конец заготовки должен быть обработан плоско, чтобы центрирующее сверло не сместилось от центра.

Установите заготовку в универсальный или независимый патрон и установите центрирующее сверло в заднюю бабку токарного станка (Рисунок 7-38). Перед выполнением этой операции обратитесь к разделу этой главы, посвященному торцовке и сверлению на токарном станке. Центровочные сверла бывают разных размеров для разных диаметров работы (Рисунок 7-39). Рассчитайте правильную скорость и ручную подачу в заготовку. Просверлите в заготовке только около 2/3 диаметра корпуса. высокой скорости и медленно подавайте их в работу, чтобы не сломать вершину сверла внутри работы. В этом случае заготовку необходимо снять с патрона и извлечь острие. Это трудоемкая работа, которая может испортить заготовку.

Перед выполнением этой операции обратитесь к разделу этой главы, посвященному торцовке и сверлению на токарном станке. Центровочные сверла бывают разных размеров для разных диаметров работы (Рисунок 7-39). Рассчитайте правильную скорость и ручную подачу в заготовку. Просверлите в заготовке только около 2/3 диаметра корпуса. высокой скорости и медленно подавайте их в работу, чтобы не сломать вершину сверла внутри работы. В этом случае заготовку необходимо снять с патрона и извлечь острие. Это трудоемкая работа, которая может испортить заготовку.

Чтобы установить заготовку между центрами, оператор должен знать, как вставлять и удалять центры токарного станка. Качество изготовления зависит как от состояния токарных центров, так и от правильного сверления центровых отверстий. Перед установкой центров токарного станка в переднюю или заднюю бабку тщательно очистите центры, центральную втулку и конические гнезда в шпинделях передней и задней бабки. Любая грязь или сколы на центрах или в их гнездах будут мешать правильной посадке центров и приведут к выходу из строя центров.

Любая грязь или сколы на центрах или в их гнездах будут мешать правильной посадке центров и приведут к выходу из строя центров.

Установите центр токарного станка в шпиндель задней бабки легким вращательным движением, чтобы обеспечить точную посадку. Установите центральную втулку в шпиндель передней бабки и установите центр токарного станка в центральную втулку легким вращательным движением.

Чтобы снять центр со шпинделя передней бабки, возьмите ткань или тряпку за острый конец в одну руку и резко постучите по центру стержнем или выбивным стержнем, вставленным в полый шпиндель передней бабки.

Чтобы снять центр с задней бабки, поверните маховик задней бабки, чтобы втянуть шпиндель задней бабки в заднюю бабку. Центр соприкоснется с винтом задней бабки и выскочит из гнезда.

После установки центров передней и задней бабки точность точки 60° следует проверить с помощью калибра центра или индикатора часового типа. Если центр передней бабки не находится под углом 60° или имеет царапины и заусенцы, его необходимо выправить, вставив в шпиндель передней бабки токарного станка. Если центр передней бабки имеет мягкий центр (центр, который не подвергается термической обработке и закалке), его можно выточить с помощью насадки токарного станка. Если центр передней бабки закален, его необходимо отшлифовать на шлифовальном станке, чтобы получить правильную поверхность (Рисунок 7-40).

Если центр передней бабки имеет мягкий центр (центр, который не подвергается термической обработке и закалке), его можно выточить с помощью насадки токарного станка. Если центр передней бабки закален, его необходимо отшлифовать на шлифовальном станке, чтобы получить правильную поверхность (Рисунок 7-40).

Чтобы точно выточить мягкий центр на токарном станке, сначала установите резец для правого точения, отцентрируйте резец; затем поверните составной люнет на угол 30° к оси станка (Рисунок 7-41). Скорость токарного станка должна быть установлена для чистового прохода, а подача обеспечивается поворотом маховика составного упора, таким образом создавая чистый и короткий крутой конус с внутренним углом 60°. После исправления центр должен оставаться на месте до завершения операции. Если центр должен быть удален, отметьте положение на центре и передней бабке, чтобы позже было легко выполнить повторную настройку.

Центры токарного станка должны быть параллельны путям токарного станка, чтобы заготовки можно было поворачивать прямо и точно. Перед началом каждой токарной операции следует проверять центровку.

Перед началом каждой токарной операции следует проверять центровку.

Задняя бабка может быть перемещена вбок для выполнения этого выравнивания с помощью регулировочных винтов после того, как она будет снята с направляющих. Две нулевые линии расположены в задней части задней бабки, и их центры примерно совпадают, когда эти линии совпадают (Рисунок 7-42). Это выравнивание можно проверить, переместив заднюю бабку вплотную к передней бабке так, чтобы центры почти соприкасались, и наблюдая за их относительным положением (Рисунок 7-42).

Наиболее точный метод проверки выравнивания центров заключается в установке заготовки между центрами и выполнении легких надрезов на обоих концах без изменения регулировки каретки. Измерьте каждый конец этого разреза штангенциркулем или микрометром. Если конец задней бабки больше в диаметре, чем конец передней бабки, задняя бабка перемещается к оператору. Если конец задней бабки меньше в диаметре, чем конец передней бабки, задняя бабка отодвигается от оператора. Делайте дополнительные надрезы таким же образом после каждой корректировки, пока размеры обоих надрезов не станут одинаковыми.

Делайте дополнительные надрезы таким же образом после каждой корректировки, пока размеры обоих надрезов не станут одинаковыми.

Для установки заготовки между центрами на токарном станке необходимо использовать приводную планшайбу (приводную пластину) и токарную собачку.

(Рисунок 7-43). Сделайте шпиндель передней бабки лицевой панелью. Перед тем, как привинтить приводную планшайбу, убедитесь, что внешняя резьба чистая на шпинделе. Закрепите собачку токарного станка на заготовке так, чтобы ее хвост свисал над концом заготовки. Если заготовка закончена, поместите прокладку из мягкого материала, например латуни, между установочным винтом собачки и заготовкой. Установите заготовку между центрами. Убедитесь, что хвостовик токарного станка свободно входит в паз лицевой панели и не заедает. Иногда центр задней бабки является мертвой точкой и не вращается вместе с заготовкой, поэтому может потребоваться смазка. Несколько капель масла, смешанного со свинцовыми белилами, следует нанести на центр перед установкой заготовки. Задняя бабка должна быть отрегулирована так, чтобы центр задней бабки плотно входил в центральное отверстие заготовки, но не заедал. Токарный станок следует периодически останавливать и наносить на мертвую точку дополнительную смесь масла и свинцовых белил, чтобы предотвратить повреждение центра и заготовки от перегрева.

Задняя бабка должна быть отрегулирована так, чтобы центр задней бабки плотно входил в центральное отверстие заготовки, но не заедал. Токарный станок следует периодически останавливать и наносить на мертвую точку дополнительную смесь масла и свинцовых белил, чтобы предотвратить повреждение центра и заготовки от перегрева.

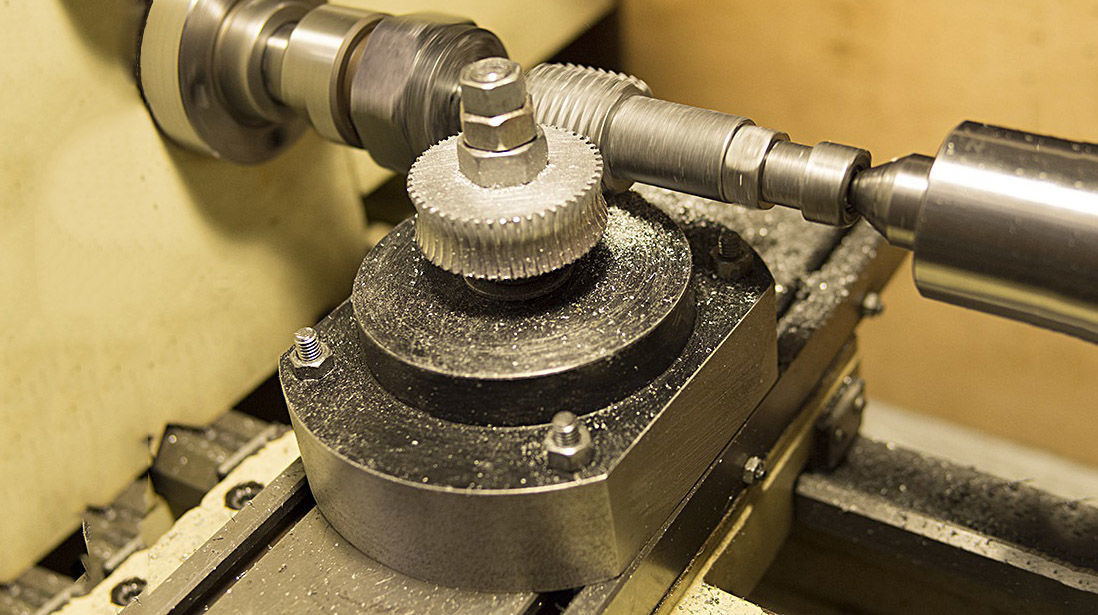

Монтажные работы на оправках

Для обработки заготовки необычной формы, например колесного шкива, используется коническая оправка, удерживающая и поворачивающая заготовку. Оправка должна быть установлена между центрами и должна использоваться ведущая пластина и токарная собачка. Центры должны быть выровнены, а оправка не должна иметь заусенцев. Установите заготовку на смазанную оправку соответствующего размера с помощью оправочного пресса. Убедитесь, что собачка токарного станка закреплена на обработанной поверхности на конце оправки, а не на гладкой поверхности конуса оправки (Рисунок 7-44). Если компенсационные втулки должны использоваться с оправкой, чистите и ухаживайте за компенсационными втулками так же, как и за обычной оправкой.

Всегда подавайте насадку инструмента в направлении большого конца оправки, который обычно направлен к концу передней бабки, чтобы избежать вытягивания заготовки из оправки. При торцовке на оправке избегайте врезаться в оправку режущей кромкой. отрезание, точение конусов и нарезание различной резьбы. Прежде чем выполнять эти операции, необходимо хорошо знать переменные факторы скорости токарного станка, подачи и глубины резания. Эти факторы различаются для каждой операции токарного станка, и неправильное использование этих факторов приведет к отказу станка или повреждению работы. Тип обрабатываемого материала, тип насадки, диаметр и длина заготовки, желаемый тип резания (черновая или чистовая обработка) и рабочее состояние токарного станка будут определять скорость, подачу или глубину резания. лучше всего подходит для какой-либо конкретной операции. Рекомендации по выбору скорости, подачи и глубины резания носят общий характер и могут нуждаться в изменении в зависимости от условий.

Скорость резания.

Скорость резания насадки инструмента определяется как количество футов поверхности заготовки, измеренное по окружности, которое проходит насадку инструмента за одну минуту. Скорость резания, выраженную в FPM, не следует путать со скоростью вращения шпинделя токарного станка, которая выражается в RPM. Для получения равномерной скорости резания шпиндель токарного станка должен вращаться быстрее для заготовок малого диаметра и медленнее для заготовок большого диаметра. Надлежащая скорость резания для данной работы зависит от твердости обрабатываемого материала, материала режущей пластины, а также требуемой подачи и глубины резания. Скорость резки металла обычно выражается в поверхностных футах в минуту, измеренных по окружности заготовки. Число оборотов шпинделя в минуту (об/мин) определяется по формуле:

Что упрощается до:

Где SFM — это номинальная поверхность в футах в минуту, также выраженная как скорость резания.

RPM — скорость вращения шпинделя в оборотах в минуту.

D — диаметр заготовки в дюймах.

Чтобы использовать формулу, просто введите в формулу скорость резания металла и диаметр заготовки, и вы получите число оборотов в минуту.

Точение полудюймового куска алюминия со скоростью резания 200 футов в минуту приведет к следующему:

В Таблице 7-2 в Приложении A перечислены конкретные диапазоны скоростей резания для токарной обработки и нарезания резьбы в различных материалах в нормальных условиях токарного станка с использованием нормальных подач и глубины резания. Обратите внимание, что в Таблице 7-2 расчеты измерений выполнены в дюймах и метрических единицах. Измерения диаметра, используемые в этих расчетах, представляют собой фактические обрабатываемые рабочие диаметры, а не обязательно наибольший диаметр материала. Скорости резания имеют широкий диапазон, так что нижняя граница диапазона скоростей резания может использоваться для черновой обработки, а верхняя — для чистовой обработки. Если таблицы скорости резания недоступны, помните, что, как правило, для твердых материалов требуется более низкая скорость резания, чем для мягких или пластичных материалов. Материалы, которые обрабатываются всухую, без СОЖ, требуют более низкой скорости резания, чем операции с СОЖ. Токарные станки, которые изношены и находятся в плохом состоянии, потребуют более низких скоростей, чем станки в хорошем состоянии. Если используются насадки с твердосплавными наконечниками, скорость может быть увеличена в два-три раза по сравнению со скоростью, используемой для высокоскоростных насадок.

Если таблицы скорости резания недоступны, помните, что, как правило, для твердых материалов требуется более низкая скорость резания, чем для мягких или пластичных материалов. Материалы, которые обрабатываются всухую, без СОЖ, требуют более низкой скорости резания, чем операции с СОЖ. Токарные станки, которые изношены и находятся в плохом состоянии, потребуют более низких скоростей, чем станки в хорошем состоянии. Если используются насадки с твердосплавными наконечниками, скорость может быть увеличена в два-три раза по сравнению со скоростью, используемой для высокоскоростных насадок.

Подача

Подача — это термин, применяемый к расстоянию, на которое резец продвигается вдоль заготовки за каждый оборот шпинделя токарного станка. Подача измеряется в дюймах или миллиметрах на оборот, в зависимости от используемого токарного станка и системы измерения оператора. Таблица 7-3 в Приложении A представляет собой руководство, которое можно использовать для выбора подачи для обычных черновых и чистовых операций. Для тонких и маленьких заготовок необходимо использовать легкую подачу, чтобы избежать повреждений. Если во время токарной обработки появляются неровности или следы вибрации, уменьшите подачу и проверьте насадку инструмента на выравнивание и остроту. Независимо от того, как заготовка удерживается на токарном станке, инструмент должен подаваться к передней бабке. Это приводит к тому, что большая часть давления реза приходится на удерживающее устройство. Если рез должен подаваться к задней бабке, используйте легкие подачи и легкие резы, чтобы избежать вытягивания заготовки.

Для тонких и маленьких заготовок необходимо использовать легкую подачу, чтобы избежать повреждений. Если во время токарной обработки появляются неровности или следы вибрации, уменьшите подачу и проверьте насадку инструмента на выравнивание и остроту. Независимо от того, как заготовка удерживается на токарном станке, инструмент должен подаваться к передней бабке. Это приводит к тому, что большая часть давления реза приходится на удерживающее устройство. Если рез должен подаваться к задней бабке, используйте легкие подачи и легкие резы, чтобы избежать вытягивания заготовки.

Глубина резания

Глубина резания — это расстояние, на которое резец перемещается в заготовку, обычно измеряется в тысячных долях дюйма или в миллиметрах. Общая практика станка заключается в использовании глубины резания, в пять раз превышающей скорость подачи, например, при черновой резке нержавеющей стали с подачей 0,020 дюйма на оборот и глубиной резания 0,100 дюйма, что уменьшит диаметр на 0,200 дюйма. . Если появляются следы вибрации или шум станка, уменьшите глубину резания.

. Если появляются следы вибрации или шум станка, уменьшите глубину резания.

МИКРОМЕТРИЧЕСКАЯ ОШИБКА

Градуированные микрометрические муфты можно использовать для точного измерения перемещения этого резца к центральной оси токарного станка и от нее. Таким образом, глубина резания может быть точно измерена при перемещении резца по поперечным суппортам с помощью микрометрической втулки поперечных суппортов. Составной упор также оснащен микрометрическим кольцом. Эти ошейники могут измеряться в дюймах или миллиметрах, или они могут быть оснащены ошейником с двойным считыванием, который имеет и то, и другое. Некоторые ошейники измеряют точное перемещение резца, в то время как другие предназначены для измерения количества материала, удаляемого с заготовки (удвоенное перемещение резца). Обратитесь к руководству по эксплуатации для получения конкретной информации об использовании градуированного воротника.

НАРЕЗКА

Наплавка – это обработка торцов и плеч заготовки гладкой, плоской и перпендикулярной оси токарного станка. Облицовка используется для обрезки изделия до нужной длины и получения поверхности, с которой можно снять точные размеры.

Облицовка используется для обрезки изделия до нужной длины и получения поверхности, с которой можно снять точные размеры.

Обработка торца в патроне

Наплавка обычно выполняется с помощью патрона или цангового патрона. Позвольте заготовке выдвинуться на расстояние, не превышающее 1 1/2 рабочего диаметра от кулачков патрона, и используйте чистовые скорости и подачи, рассчитанные с использованием наибольшего диаметра заготовки. Инструментальное долото может подаваться от внешнего края к центру или от центра к внешнему краю. Обычная торцовка выполняется от внешнего края к центру, так как этот метод позволяет оператору наблюдать за режущей кромкой инструмента и линией компоновки при начале резки. Этот метод также устраняет проблему подачи резца в твердую центральную часть заготовки, чтобы начать рез. . Заготовка с просверленным или расточенным отверстием в центре может быть обращена от центра к внешнему краю, если используется правая насадка для чистовой обработки. Избегайте чрезмерного выступа держателя инструмента и резца при настройке операции торцевания. Установите резец точно по центру, чтобы не оставить центральный выступ на заготовке (Рисунок 7-46). Используйте центральную точку задней бабки в качестве контрольной точки при установке резца точно по центру. Если центр задней бабки недоступен, сделайте пробный пропил и отрегулируйте при необходимости. Если для перемещения резца (в центр) используется механическая подача с поперечными салазками, отключите питание, когда резец окажется в пределах 1/16 дюйма от центра, и завершите резку торца, используя ручную подачу.

Избегайте чрезмерного выступа держателя инструмента и резца при настройке операции торцевания. Установите резец точно по центру, чтобы не оставить центральный выступ на заготовке (Рисунок 7-46). Используйте центральную точку задней бабки в качестве контрольной точки при установке резца точно по центру. Если центр задней бабки недоступен, сделайте пробный пропил и отрегулируйте при необходимости. Если для перемещения резца (в центр) используется механическая подача с поперечными салазками, отключите питание, когда резец окажется в пределах 1/16 дюйма от центра, и завершите резку торца, используя ручную подачу.

Облицовочные работы между центрами

Иногда заготовка не помещается в патрон или цангу, поэтому торцовка должна выполняться между центрами. Чтобы правильно выполнить торцовку между центрами, в заготовке необходимо просверлить центр перед установкой на токарный станок. В задней бабке токарного станка необходимо использовать центр полувставки (с наконечником, хорошо смазанным смесью свинцовых белил и масла), чтобы обеспечить достаточный зазор для насадки инструмента. Сверло инструмента должно быть заточено под острым углом, чтобы можно было смотреть на самый край центрального отверстия (Рисунок 7-47). Начинайте резку торца с края отверстия с центральным отверстием, предварительно проверив зазор резца, и подведите режущий инструмент к краю. Используйте легкие разрезы и отделочные подачи, которые уменьшат напряжение, оказываемое на половинный центр патрицы. Замените полупатронный центр на стандартный центр после торцевания, так как полупатрон не будет обеспечивать достаточную опору для обычных токарных операций. Только небольшое количество материала может быть удалено при столкновении между центрами. Если удалить слишком много материала, центральное отверстие станет слишком маленьким, чтобы поддерживать заготовку.

Сверло инструмента должно быть заточено под острым углом, чтобы можно было смотреть на самый край центрального отверстия (Рисунок 7-47). Начинайте резку торца с края отверстия с центральным отверстием, предварительно проверив зазор резца, и подведите режущий инструмент к краю. Используйте легкие разрезы и отделочные подачи, которые уменьшат напряжение, оказываемое на половинный центр патрицы. Замените полупатронный центр на стандартный центр после торцевания, так как полупатрон не будет обеспечивать достаточную опору для обычных токарных операций. Только небольшое количество материала может быть удалено при столкновении между центрами. Если удалить слишком много материала, центральное отверстие станет слишком маленьким, чтобы поддерживать заготовку.

Прецизионная наплавка

Для торцевания материалов до точной длины необходимо использовать специальные методы. Один из способов заключается в том, чтобы установить изделие в патрон и слегка обработать один конец зачищающим надрезом. Затем переверните заготовку и поверните ее лицевой стороной к намеченной линии разметки. Этот метод может быть не таким точным, как другие методы, но он будет работать для большинства работ. Более точный метод торцовки заготовки на заданную длину состоит в том, чтобы повернуть составную опору на угол 30 градусов к поперечному суппорту, а затем использовать градуированное микрометрическое кольцо для измерения движения насадки инструмента, рис. 7-48. При таком угле составного упора перемещение режущего инструмента всегда будет составлять половину показаний градуированного кольца. Таким образом, если комбинированная остаточная подача повернута на 0,010 дюйма, резец будет отталкивать 0,005 дюйма материала. Когда составная подставка расположена под углом 30°, можно сделать легкий надрез на первом конце, затем деталь перевернуть и торцевать до точной длины. Всегда прижимайте коляску к кровати. Это обеспечивает наиболее надежную и точную основу для режущего инструмента и помогает устранить нежелательную вибрацию во время торцевания.