Токарные приспособления самодельные: (76) Приспособления для токарных работ по дереву. Советы от токаря с 25-и летним опытом. — YouTube

Содержание

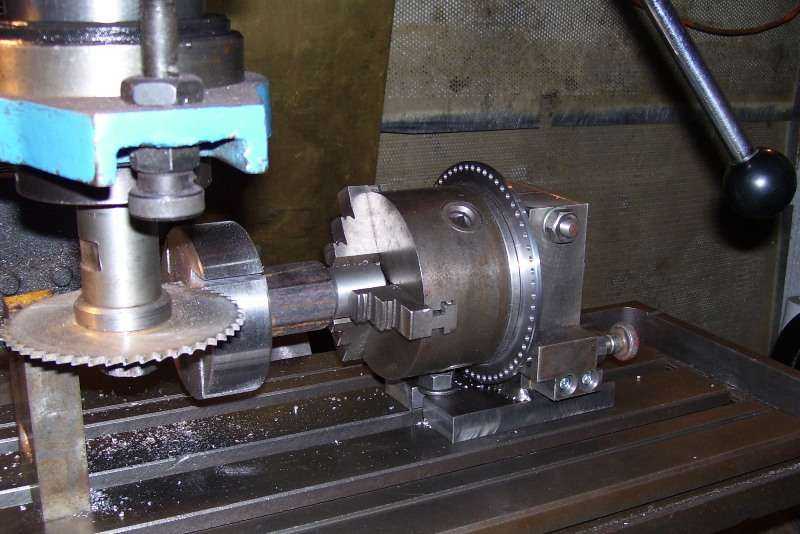

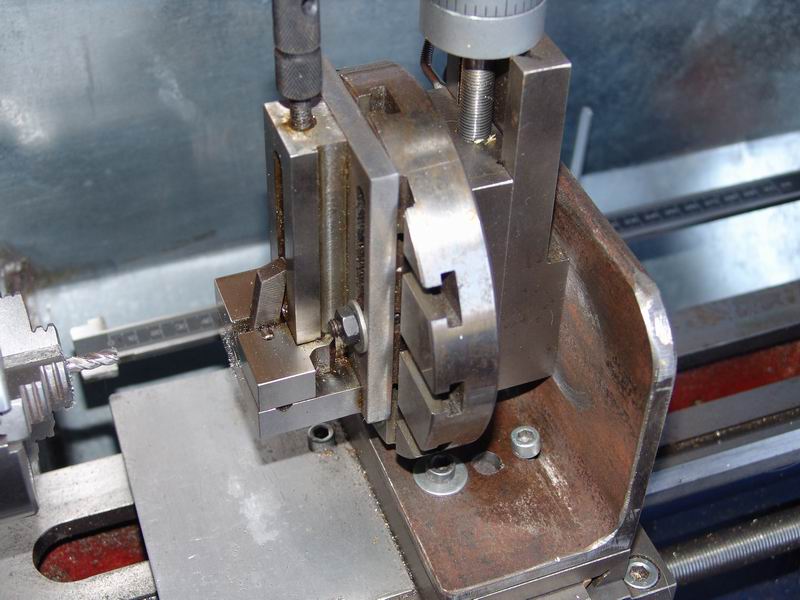

Приспособления для токарного станка по металлу

Для расширения функциональности токарного станка рекомендуется применение специальных фрезерных деталей. Они изготавливаются в разнообразных вариантах, что дает возможность с их помощью выполнения разнообразных задач в сфере обработки деталей. Фрезерные приспособления для токарного станка бывают нескольких видов, сложность их конструкции зависит от особенностей поставленной задачи.

Современное оборудование на голову выше советских аналогов, металл, используемый в конструкции, отличается высоким качеством, прочностью и долговечностью. Крепежи агрегата имеют сертификаты качества, а также являются долговечными.

Для проведения работ на подобном агрегате мастерам требуется профильный медицинский осмотр, оборудование требует от специалиста внимательности, щепетильности, хорошего зрения. Финишная обработка любого фрагмента из металла проходит в несколько этапов.

Содержание

- Виды и назначение

- Какое оборудование использовать?

- Дополнительные детали

- Особенности использования кулачковых патронов

- Советы мастеров

Виды и назначение

Приспособление для токарного станка по металлу изготавливается в трех разновидностях:

- Первый вариант является специальным.

С его помощью увеличиваются эксплуатационные возможности агрегата.

С его помощью увеличиваются эксплуатационные возможности агрегата. - Второй вариант дополнительных частей используется для того чтобы фиксировать инструмент.

- Благодаря применению третьего варианта оборудования фиксируются детали, которые подлежат обработке на токарном станке.

С помощью различной оснастки обеспечивается широкий спектр работ, выполняемых токарным агрегатом:

- качественно закрепляются металлические фрагменты;

- повышается точность обработки металлических заготовок;

- появляется возможность правильно выполнять фрезерные операции;

- ускоряется процесс обработки металлических деталей.

Фрезерное приспособление для токарного станка производится на заводах. Оно характеризуется высоким уровнем прочности, такая особенность обеспечивает ему длительное применение.

Благодаря использованию материалов высокого качества для изготовления оснастки значительно продляется срок ее эксплуатации. В домашних условиях несложно использовать самодельное приспособление для токарного станка по металлу. Наиболее часто осуществляется применение специальной приставки, благодаря которой мастера могут выполнять следующие операции:

Наиболее часто осуществляется применение специальной приставки, благодаря которой мастера могут выполнять следующие операции:

- фрезеровать плоскости;

- выбирать пазы и канавки;

- обрабатывать основу с помощью торцевых и концевых фрез;

- контурно обрабатывать разнообразные изделия.

Фрезерная приставка для токарного станка

Приспособление для токарного станка дает возможность не только расширить сферу применения оборудования, но и максимально точно выполнять работы по металлообработке.

Какое оборудование использовать?

Выбирать приспособление на токарный станок необходимо в соответствии с поставленными перед оператором задачами. Наиболее часто специалистами осуществляется использование нескольких частей.

Виброопоры – идеально подходит для токарного станка по металлу, а также для шлифовального оборудования. С его помощью обеспечивается увеличение качества обработки детали. Благодаря подобному изделию значительно уменьшается вибрация, такой принцип работы положительно отображается на длительности эксплуатации станка.

Центры. Токарные агрегаты имеют универсальную конструкцию, но она вынуждает мастера использовать специальную оснастку. Благодаря центрам обеспечивается максимально качественная настройка параметров точности.

Патроны. Применение устройства наиболее часто осуществляется в агрегатах по дереву. С помощью подобного оборудования обеспечивается максимально надежная фиксация фрагмента. Крепление патрона осуществляется с помощью болта через хомутик.

Кулачки. Такого вида детали характеризуются присутствием нескольких вариантов исполнения. С их помощью обеспечивается надежная фиксация детали с внешней стороны вала.

Кулачок для токарного станка

Кулачковые токарные патроны – детали используются для фиксации заготовок, которые имеют прямоугольную, цилиндрическую или фасонную форму. Различают несколько разновидностей патронов – двухкулачковые, трехкулачковые и четырехкулачковые. Разрешается применение изделий с разнообразными видами токарных установок.

Подбор оборудования обязан проходить после изучения всех достоинств агрегата, а также анализа условий помещения, где будет установлено оборудование. Дополнительно следует определить, где будет размещаться шкаф с металлическими фрагментами и готовыми изделиями.

Дополнительно следует определить, где будет размещаться шкаф с металлическими фрагментами и готовыми изделиями.

Дополнительные детали

Агрегат имеет второстепенные, но довольно важные детали в своей конструкции.

Люнетов. Применяются в конструкциях, которыми проводится обработка металла и дерева. Сферой применения подобных узлов являются фрезерные, токарные и шлифовальные замки. С помощью установок поддерживаются длинные заготовки.

Резцедержателей. Применение агрегатов осуществляется в токарных станках по металлу. Благодаря этим устройствам закрепляются резцы на суппорте. Приспособление имеет поперечное и продольное перемещение по отношению к металлическому фрагменту.

Приспособление имеет поперечное и продольное перемещение по отношению к металлическому фрагменту.

Приспособления для металлорежущих станков производятся в широком ассортименте, особенность дает возможность для токарей подбора наиболее приемлемого варианта в соответствии с поставленными задачами.

В индивидуальном паспорте оборудования всегда указы технические характеристики и ведомственные требования к эксплуатации установки на территории предприятия. Необходимо неуклонно выполнять все условия при установке агрегата.

Несоблюдение техники безопасности, а также ТУ могут привести к нарушению технологического процесса, а также травмам рабочего персонала.

Особенности использования кулачковых патронов

Наиболее часто в металлообрабатывающих агрегатах используются кулачковые патроны. В подобном случае рекомендуется применять двухкулачковые приспособления для токарного станка. Они являются оптимальным вариантом при отсутствии необходимости в максимально точном центрировании.

С их применением осуществляется фиксирование небольших деталей, отливкой, поковок. Кулачковые патроны фиксируют детали, которые имеют строго определенные геометрические параметры. Если необходимо обработать произвольные по конфигурации заготовки, то это требует применения четырехкулачковых патронов.

Самодельные приспособления характеризуются появлением индивидуального привода, такая конструкция дает возможность максимально простого центрирования.

При использовании патронов с таким приводом предоставляется шанс обработки на станке прямоугольных и асимметричных деталей. Квадратные прутки обрабатываются с использованием самоцентрирующихся приспособлений, которые оснащаются четырьмя кулачками.

Часто в металлообрабатывающих станках осуществляется применение трехкулачковых патронов.

Трехкулачковый патрон для токарного станка

С их помощью обеспечивается качественное выполнение работ с прутками, имеющими большое сечение.

Дополнительно они применяются для обработки деталей, имеющих круглую или шестигранную форму. Для такой оснастки характерны высокие усилия зажима, благодаря максимально простой конструкции изделия его переналадку в соответствии с размерами заготовки сможет выполнить любой желающий мастер.

Для такой оснастки характерны высокие усилия зажима, благодаря максимально простой конструкции изделия его переналадку в соответствии с размерами заготовки сможет выполнить любой желающий мастер.

Если трехкулачковые патроны будут активно использоваться, это приведет к потере точности, что является их единственным недостатком.

Советы мастеров

При большом сечении заготовок рекомендуется применение вращающегося и упорного центров. С их помощью обеспечивается эффективное проведение работ по металлу, помещение заготовки в центр происходит только после проведения ее зацентровки.

С торцов вала заготовки с этой целью необходимо выполнить специальные отверстия. Благодаря применению хомутика деталью от шпинделя осуществляется получение вращающегося момента.

Фрезерное оснащение отличается скрупулезностью и ювелирностью, работа проходит в равномерном ритме, от мастера требуется постоянный контроль движения вала.

Патроны, которые выполнены по поводковому типу, характеризуются небольшим корпусом.

Его устанавливают на шпиндель токарных станков.

Торцевая часть агрегата оснащается запрессованным пальцем, с его помощью проводится отправка необходимого крутящего момента на хомутик. Фиксация хомутика к детали, которая обрабатывается, осуществляется болтом.

Применение поводкового патрона не проводится при большой величине центрового отверстия заготовок. В таком случае возникает необходимость применения вращающегося центра, имеющего особую конструкцию.

Рабочая часть дополнительных деталей характеризуется выраженной рифленой поверхностью. Если при обработке заготовки необходимо срезать слой большой толщины, тогда необходима установка вращающегося заднего центра на станок. Он позволяет работать оборудованию на высокой скорости.

Приспособления для станков позволяют значительно упростить процесс обработки металлических заготовок. Для обеспечения качественного выполнения работ рекомендуется правильно проводить подбор изделия. С этой целью токарь должен руководствоваться определенными правилами. Он может купить готовое приспособление или сделать его самостоятельно.

Он может купить готовое приспособление или сделать его самостоятельно.

Видео по теме: Полезное приспособление для токарного станка

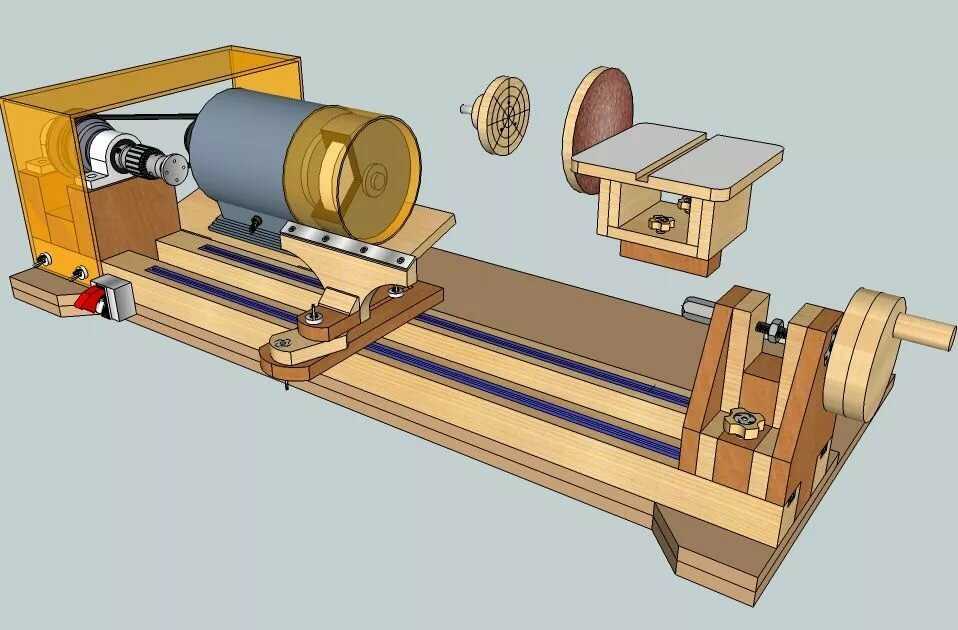

Токарный станок из дрели сделать самому своими руками: чертежи, советы по изготовлению

Поделки из дерева и меди круглой формы хорошо изготавливать на домашнем маленьком токарном станке. Что общего между токарным станком и дрелью? Для рядового человека, далекого от производства, ничего. Но для современного Кулибина это настоящий Клондайк идей. Человек с фантазией и умелыми руками с легкостью смастерит свой домашний токарный станок из дрели.

Покупной или самодельный токарный станок – что лучше?

Стоимость небольших токарных станков заводского изготовления заставляет задуматься над альтернативным решением этой задачи. Самостоятельно собранный станок для токарных работ может обойтись намного дешевле. Чтобы претворить свою затею в жизнь, самое дорогое, что потребуется купить, — это дрель или перфоратор, имеющий функцию дрели. Рассмотрим вариант изготовления токарного станка из дрели своими руками для частного домашнего бизнеса. Простота изготовления такого нужного и полезного оборудования поражает. Самый простой токарный станок можно изготовить за один день «на коленке». При изготовлении самого неприхотливого токарного станка потребуются деревянные бруски, фанера, жесть, хороший клей и прочие материалы.

Материалы для изготовления токарного станка

Прежде чем думать, как сделать токарный станок, нужно просчитать, а не получится ли стоимость необходимых материалов больше, чем стоимость заводского прибора? Для этого лучше просмотреть список всех необходимых материалов и оборудования, определить, что из этого имеется в наличии и посчитать, какую сумму нужно потратить на недостающие элементы.

Набор для токарного станка из дрели выглядит следующим образом:

- электрическая дрель;

- крепкий стол или верстак;

- минимум три струбцины;

- саморезы;

- болты, винты и гайки;

- напильники;

- резцы;

- наждачная бумага.

Но если ваш домашний бизнес вырос, требует высокой производительности и точности изготовления стальных деталей, в таком случае необходимо раскошелиться и приобрести токарный станок промышленного изготовления с мощным электродвигателем, жесткой станиной и оснасткой, установленной на ней.

Из чего состоит токарный станок?

Любой токарный станок имеет в своей конструкции следующие основные составляющие:

- Станина токарного станка. Основа в станкостроении.

- Передняя бабка с силовым агрегатом, в данном случае — дрелью.

- Задняя бабка. Расположение ее по оси должно соответствовать оси передней бабки. В противном случае во время работы будет выходить брак.

- Для установки режущего инструмента необходим упор.

Расположение его должно быть максимально приближено к заготовке, установленной для обработки. Желательно изготовить такой опорный стол, который позволит безопасно работать на самодельном токарном станке из дрели.

Расположение его должно быть максимально приближено к заготовке, установленной для обработки. Желательно изготовить такой опорный стол, который позволит безопасно работать на самодельном токарном станке из дрели. - Станина станка определяет основное расположение узлов токарного станка и обеспечивает надежность всего агрегата. Мощная станина, обустроенная надежными ногами с правильно установленными и соосными узлами, — это полноценный токарный станок. Небольшая станина может устанавливаться на массивный стол или верстак. Собранный токарный станок из дрели на станине такого типа легко переносится и транспортируется.

- Купленная заводская оснастка в виде резцов облегчит работу на токарном станке из дрели.

Нужно отметить, что обработка материалов на полученном приборе будет ограничена. На таком самодельном устройстве можно обрабатывать дерево, медь, алюминий и его сплавы, то есть любые мягкие материалы. На изготовленном своими руками токарном станке из дрели стальную деталь не выточить.

Процесс работы

В качестве станины хорошо подойдет кусок толстой фанеры. Она имеет ровную поверхность, что поможет в соосной установке передней и задней бабки. Дрель можно закрепить любым доступным методом. Основное условие — она должна быть жестко смонтирована. В нашем случае рассмотрим пример с использованием струбцин.

Подготовим основной элемент силовой тяги. Для удобства сборки самодельного токарного станка из дрели подготовим зажимное приспособление для фиксации дрели. Возьмем металлическую струбцину, предварительно немного переделав ее.

Необходимо закрепить хомут, который в дальнейшем зажмет нашу дрель. Закрепим ее на станину. Хомутом, закрепленным на струбцине, зажмем дрель. Таким образом, получилась жестко закрепленная передняя бабка с силовым агрегатом.

Суппорт для токарного станка

Аналогичным способом сделаем заднюю бабку токарного станка из дрели. Нужно установить заднюю бабку, применив вторую струбцину, обязательно в одной оси с передней. Для удобства работы отлично подойдет для задней бабки подшипник с запрессованной осью, заточенной под конус. В качестве крепежного элемента для детали можно использовать и патрон.

Для удобства работы отлично подойдет для задней бабки подшипник с запрессованной осью, заточенной под конус. В качестве крепежного элемента для детали можно использовать и патрон.

Третья струбцина нам потребуется для опорного стола. Это так называемый токарями-профессионалами суппорт.

Для удобства перемещения суппорта вдоль оси детали на основании станины желательно сделать жесткий паз. Способ изготовления следующий:

- Из фанеры вырезаются две ровных планки по длине токарного станка.

- Затем они жестко крепятся на станине.

- Между ними вставляется основание суппорта, обеспечивающее надежное его перемещение вдоль оси.

Такое простое и надежное приспособление обеспечит простоту обработки деталей.

Идеальный вариант суппорта для токарного станка из дрели — тот, когда суппорт имеет возможность перемещаться как вдоль оси токарного станка, так и поперек его. С помощью него токарь свободно сможет держать резец в процессе обработки. Суппорт подводится к детали фактически вплотную, что обеспечивает полную безопасность в работе. Если упор находится далеко от заготовки, то токарный инструмент может вырвать из рук.

Если упор находится далеко от заготовки, то токарный инструмент может вырвать из рук.

Инструмент, необходимый для обработки детали

Обрабатывать деталь, закрепленную в токарном станке, можно резцами. Особенно это касается тех деталей, которые состоят из различных сплавов. Резец надежно крепится на суппорте, что позволяет вытачивать медные, латунные изделия и детали из иных мягких металлов. В качестве резца для обработки деревянной заготовки подойдет заточенный слесарный напильник — рашпиль. Справится с работой и надфиль. Хорошо и правильно заточенный обрезок автомобильной рессоры, также прекрасно работает в роли резца.

Как закрепить заготовку большого диаметра на станке?

Для крепления заготовок большого диаметра на токарный станок придется запастись план шайбой, которая крепится в патрон электродрели. Ее использование дает возможность вытачивать детали больших диаметров.

На самодельном станке можно выточить для лестницы балясины, изготовить своими руками и на свое усмотрение посуду из дерева. Станок прекрасно подойдет при изготовлении круглых подсвечников, да и вообще любого круглого деревянного изделия и изделий из мягких видов металлов.

Станок прекрасно подойдет при изготовлении круглых подсвечников, да и вообще любого круглого деревянного изделия и изделий из мягких видов металлов.

Как тиражировать деревянные изделия из заготовок

Для тиражирования балясин к строящейся лестнице, например, можно применить копир. Что представляет собой копир и как с ним работать? Все до смешного просто. Изготавливается необходимое изделие для лестницы. К компактному токарному станку по дереву из дрели делается дополнительное устройство, на котором крепится изготовленная в точных размерах балясина. Второй экземпляр делается по существующим размерам.

Многие видели, как мастера работают над дубликатами ключей. В копир вставляется «родной» ключ, а все выпуклости на заготовке дублируют его выпуклости. Отпадает необходимость в постоянном замере детали. Выточенная деталь получается точной копией оригинала. Принцип и подход — те же.

Чертежи токарного станка из дрели

Дополнив самодельный токарный станок всего некоторыми деталями, вы сможете значительно расширить функции такого оборудования. С помощью него можно окрашивать деталь или выточить витую сетку по всей длине заготовки. Использовать уникальные возможности дрели можно не только в токарном станке. Смастерить на той же станине можно и сверлильный станок, который будет работать не хуже фабричного. Диаметр сверла зависит от патрона в дрели. Увеличить диаметр помогут переходники или сверла с хвостовиками, подходящими под патрон. Сделать фрезерный станок, узнав и поняв возможности дрели, не составит большого труда.

С помощью него можно окрашивать деталь или выточить витую сетку по всей длине заготовки. Использовать уникальные возможности дрели можно не только в токарном станке. Смастерить на той же станине можно и сверлильный станок, который будет работать не хуже фабричного. Диаметр сверла зависит от патрона в дрели. Увеличить диаметр помогут переходники или сверла с хвостовиками, подходящими под патрон. Сделать фрезерный станок, узнав и поняв возможности дрели, не составит большого труда.

Электрики высоко оценят применение самодельного токарного станка при намотке обмоток для трансформаторов в домашних условиях.

В заключение можно констатировать: простой на первый взгляд электроинструмент при грамотном и правильном использовании может расширить свои возможности и стать незаменимым оборудованием в домашнем производстве. Главное — прежде чем пробовать и изучать, как сделать токарный станок, нужно набраться терпения.

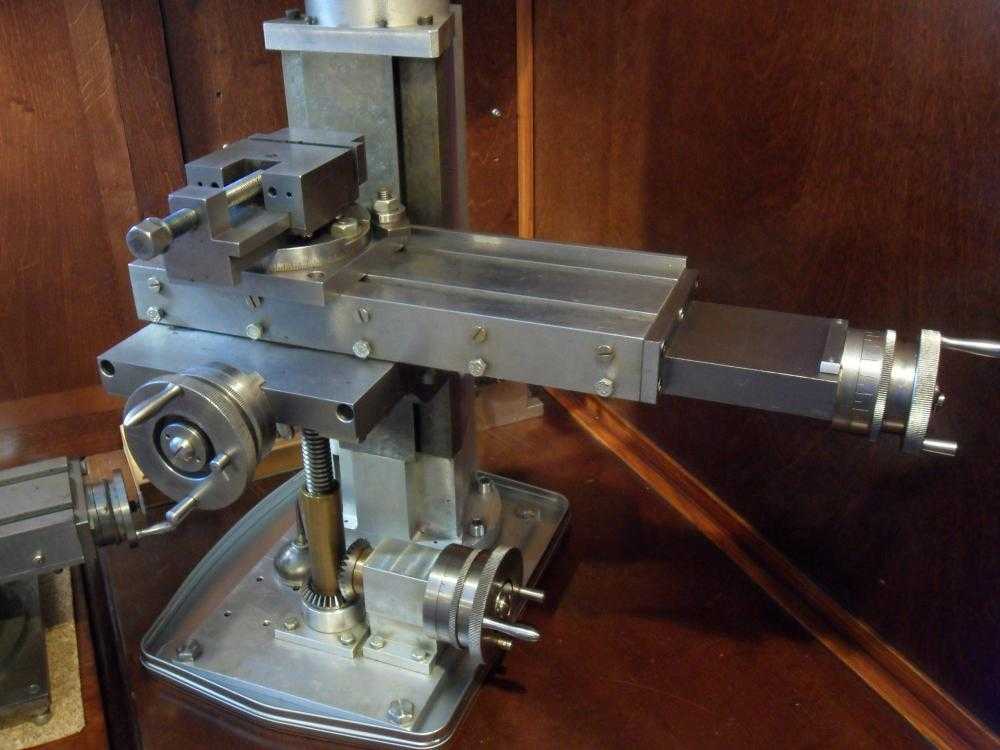

Хотя предыстория создания этого «самодельного» миниатюрного прецизионного станка неизвестна, похоже, он был построен в 1940-х или 1950-х годах. |

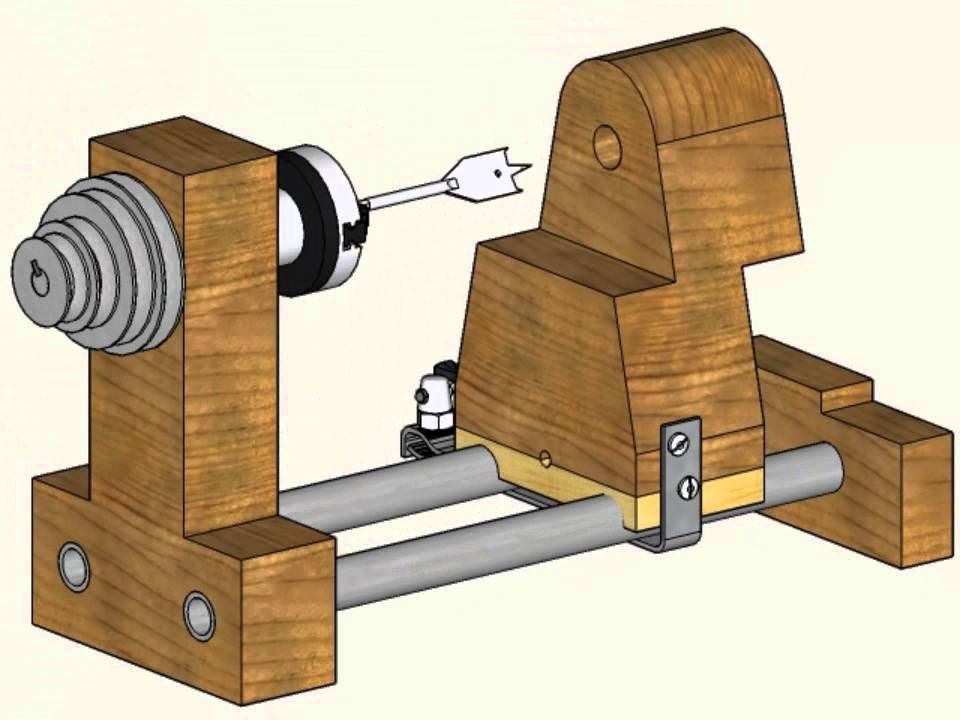

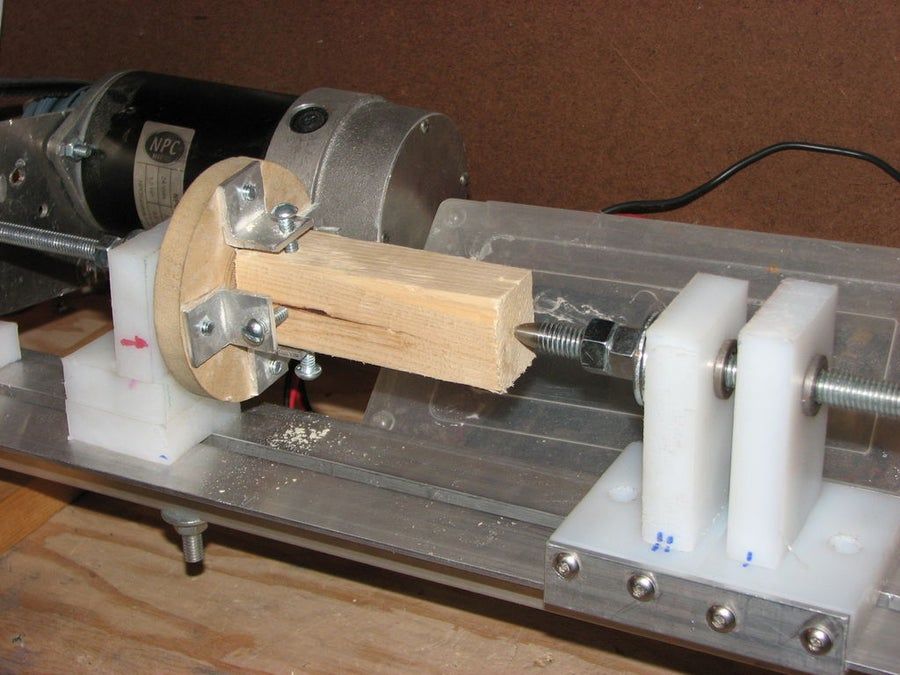

Соберите простой самодельный токарный станок по дереву с небольшим бюджетом – Новости Матери-Земли

Для большинства из нас создание эффективной домашней мастерской — это вопрос терпеливой покупки оборудования в течение длительного периода времени. Правда, новые ручные инструменты обычно можно приобрести быстро, но больших настольных станков достаточно для того, чтобы отправить мастера-любителя на гаражные распродажи в отчаянных поисках выгодной сделки.

Правда, новые ручные инструменты обычно можно приобрести быстро, но больших настольных станков достаточно для того, чтобы отправить мастера-любителя на гаражные распродажи в отчаянных поисках выгодной сделки.

Возьмем токарный станок по дереву: базовые модели стоят более 300 долларов, и даже бывшее в употреблении оборудование стоит почти столько же. . . тем не менее, этот инструмент настолько универсален, что обычно он одним из первых находит место в серьезной мастерской по дереву. К счастью, обычный токарный станок — без большого количества причудливых функций — является настолько прекрасным примером простой конструкции, что мастер-инструменталист-любитель должен быть в состоянии самостоятельно собрать копию дешевого подвала. Чтобы доказать именно это, исследователи MOTHER EARTH NEWS Деннис Беркхолдер и Робин Брайан взялись за дело и придумали простой самодельный токарный станок по дереву.

Функциональный инструмент

На первый взгляд деревенская интерпретация знакомого станка кажется не более чем игрушкой. Но несколько наших сотрудников с некоторым опытом работы с деревом, к их чести, подвергли токарный станок ряду испытаний, и все согласны с тем, что токарный станок с деревянным каркасом полностью способен справиться с большинством основных работ по формовке и отделке, с которыми сталкивается случайный человек. ремесленник . . . по крайней мере, пока он или она не сможет позволить себе более обычную машину.

Но несколько наших сотрудников с некоторым опытом работы с деревом, к их чести, подвергли токарный станок ряду испытаний, и все согласны с тем, что токарный станок с деревянным каркасом полностью способен справиться с большинством основных работ по формовке и отделке, с которыми сталкивается случайный человек. ремесленник . . . по крайней мере, пока он или она не сможет позволить себе более обычную машину.

Станина нашего бюджетного токарного станка представляет собой обработанный под давлением брусок 4 X 4, поддерживаемый двумя короткими 3/4-дюймовыми фанерными ножками (мы рекомендуем обработанный пиломатериал для станка 4 X 4, потому что он обычно тяжелее и точнее, чем его необработанный аналог). Передняя бабка состоит из несущей оправки, установленной на проставке 4 X 4, и задняя бабка устроена аналогично. . . за исключением того, что его центр прикреплен к стержню с резьбой, снабженному маховиком. Шпиндель передней бабки приводится в движение через клиновидный ремень от двухскоростного двигателя стиральной машины. . . а подручник представляет собой регулируемый каркас из стального уголка с прорезями, закрепленный на станине.

. . а подручник представляет собой регулируемый каркас из стального уголка с прорезями, закрепленный на станине.

Просто чтобы посмотреть, во сколько обойдутся комплектующие для станка, если все, кроме двигателя, бывшего в употреблении, покупать прямо с полок хозяйственного магазина, мы перечислили каждую деталь и пришли к общей сумме в 57,16 долларов. Однако, поскольку Деннис и Робин на самом деле собрали инструмент в основном из разбросанных по цеху вещей (подвиг, который, вероятно, будет не так уж сложно воспроизвести на вашем собственном рабочем месте), весь токарный станок облегчил нашу кассу всего на 35 долларов или около того. Конечно, моторный привод, если его купить новым, будет стоить не менее 50 долларов. Но вместо этого легко спасти рабочий блок от стиральной машины на пенсии (наша стоит всего 10 долларов).

Поиск материалов

Если вы хотите собрать свой собственный токарный станок с низкой стоимостью, вам сначала нужно придумать двухскоростной двигатель стиральной машины мощностью 1/2 лошадиной силы с вращением по часовой стрелке (если смотреть на него с конца вала). ). Наша модель с расщепленной фазой, взятая из Whirlpool, вращается со скоростью 1725 и 1140 оборотов в минуту (об/мин), хотя аналогичный реверсивный двигатель с возможностью двух скоростей (есть в некоторых стиральных машинах Norge, Speed Queen, Whirlpool, Kenmore и Maytag) также будет работать, если вы подключите его для вращения в правильном направлении. Другими важными деталями, которые вам необходимо приобрести, являются оправка подшипника с оправкой 1/2″. . . прямой, 6′, обработанный давлением 4 X 4 . . . и шкивы, соответствующие валам двигателя и оправки, которые обеспечивают понижение скорости от 2/3 до 3/4. (Наш 2-дюймовый моторный шкив приводит в движение 3-дюймовое колесо оправки, поэтому наш понижающий коэффициент равен 0,666, или 2/3.)

). Наша модель с расщепленной фазой, взятая из Whirlpool, вращается со скоростью 1725 и 1140 оборотов в минуту (об/мин), хотя аналогичный реверсивный двигатель с возможностью двух скоростей (есть в некоторых стиральных машинах Norge, Speed Queen, Whirlpool, Kenmore и Maytag) также будет работать, если вы подключите его для вращения в правильном направлении. Другими важными деталями, которые вам необходимо приобрести, являются оправка подшипника с оправкой 1/2″. . . прямой, 6′, обработанный давлением 4 X 4 . . . и шкивы, соответствующие валам двигателя и оправки, которые обеспечивают понижение скорости от 2/3 до 3/4. (Наш 2-дюймовый моторный шкив приводит в движение 3-дюймовое колесо оправки, поэтому наш понижающий коэффициент равен 0,666, или 2/3.)

После того, как вы соберете эти ключевые компоненты, вы сможете найти, изготовить или купить оставшиеся детали, указанные в списке материалов. . . и приступаем к сборке кровати. 3/4-дюймовые фанерные ножки просто приклеены и привинчены к концам 4-футовой секции вашего 4 X 4, а основание двигателя шарнирно закреплено из-под станины в том месте, которое будет левым задним углом станка. На этом этапе вы можете разрезать то, что осталось от 4 X 4, на одну длину 8 1/4 дюйма и две длины 6 дюймов и приклеить самую длинную из этих частей к верхней части станины со стороны двигателя, чтобы она служила передней бабкой. Два зажима передней бабки, сделанные из кусков фанеры размером 3/4″ X 5 1/2″ X 7″, удерживают этот блок на станине с каждой стороны.

На этом этапе вы можете разрезать то, что осталось от 4 X 4, на одну длину 8 1/4 дюйма и две длины 6 дюймов и приклеить самую длинную из этих частей к верхней части станины со стороны двигателя, чтобы она служила передней бабкой. Два зажима передней бабки, сделанные из кусков фанеры размером 3/4″ X 5 1/2″ X 7″, удерживают этот блок на станине с каждой стороны.

Оправка подшипника вкручивается болтами непосредственно в поверхность передней бабки, идеально параллельно длине станины и таким образом, что ее концы полностью выходят за концы бабки. С временно размещенным на валу шпинделя большим шкивом можно расположить двигатель для монтажа, используя угловые кронштейны, меньший шкив и расчетную длину ремня в качестве направляющих.

После крепления двигателя к навесной платформе несложно выбрать и установить приводной ремень нужной длины. После этого между фанерным основанием и ножкой под ним можно прикрутить небольшой талреп с проушиной, чтобы обеспечить пошаговую регулировку по мере растяжения приводного ремня. Но не останавливайтесь на этом: защита ремня, сделанная из продолговатого куска фанеры толщиной 1/4″, с соответствующими отверстиями, сделанными для валов двигателя и оправки, должна быть приклеена и прибита к концу ремня. бабка . . . и подходящую крышку (мы использовали двухлитровую пластиковую бутылку из-под безалкогольных напитков, которая была расколота, а затем сложена внахлест посередине) должна быть аналогичным образом прикреплена к краям этой деревянной пластины. Завершите систему привода, защитив двигатель картонной крышкой, привинченной к его основанию. . . подключение его проводов через однополюсный двухпозиционный тумблер, как показано на прилагаемой схеме. . . и установка этого двухскоростного регулятора в стандартную распределительную коробку, подвешенную под кроватью.

Но не останавливайтесь на этом: защита ремня, сделанная из продолговатого куска фанеры толщиной 1/4″, с соответствующими отверстиями, сделанными для валов двигателя и оправки, должна быть приклеена и прибита к концу ремня. бабка . . . и подходящую крышку (мы использовали двухлитровую пластиковую бутылку из-под безалкогольных напитков, которая была расколота, а затем сложена внахлест посередине) должна быть аналогичным образом прикреплена к краям этой деревянной пластины. Завершите систему привода, защитив двигатель картонной крышкой, привинченной к его основанию. . . подключение его проводов через однополюсный двухпозиционный тумблер, как показано на прилагаемой схеме. . . и установка этого двухскоростного регулятора в стандартную распределительную коробку, подвешенную под кроватью.

Задняя бабка токарного станка

Чтобы токарный станок мог принимать шпиндели различной длины, задняя бабка должна иметь возможность скользить по станине и фиксироваться в любом заданном положении. Мы предусмотрели это, установив удлиненные фанерные зажимы на склеенные вместе блоки задней бабки, а затем с помощью простого болта и колеса зажали станину между этими захватами. Пружина сжатия, зажатая внутри скобы и вокруг болта, толкает зажимы, а простой датчик натяжения (сделанный из дюбеля длиной 1/2 дюйма, прикрепленного к одному зажиму и пропущенного через отверстие в другом) показывает степень захвата. .

Мы предусмотрели это, установив удлиненные фанерные зажимы на склеенные вместе блоки задней бабки, а затем с помощью простого болта и колеса зажали станину между этими захватами. Пружина сжатия, зажатая внутри скобы и вокруг болта, толкает зажимы, а простой датчик натяжения (сделанный из дюбеля длиной 1/2 дюйма, прикрепленного к одному зажиму и пропущенного через отверстие в другом) показывает степень захвата. .

Шток задней бабки представляет собой не что иное, как секцию резьбового стержня размером 1/2″ X 9″, прикрепленную к ложе двумя полыми фланцами 1/4″. Сначала мы нарезали эти крепления, чтобы принять резьбу стержня 1/2-20, затем просверлили отверстие 3/4 дюйма в верхнем блоке задней бабки длиной 6 дюймов на 1 5/16 дюйма ниже его верхней поверхности и по центру между двумя его сторонами. Нижний блок задней бабки, размеры которого должны быть примерно 2 3/8″ X 3 1/2″ X 6″, определяет высоту центра задней бабки, хотя увеличенное отверстие плунжера позволяет осуществлять точную регулировку. Конечно, вашей конечной целью здесь является установка центров передней и задней бабки в одной плоскости для точного точения, поэтому вам, возможно, придется немного изменить заданные размеры, чтобы они соответствовали высоте центра вашей конкретной оправки.

Конечно, вашей конечной целью здесь является установка центров передней и задней бабки в одной плоскости для точного точения, поэтому вам, возможно, придется немного изменить заданные размеры, чтобы они соответствовали высоте центра вашей конкретной оправки.

Когда фланцы пола прикручены болтами к отверстию задней бабки с установленным домкратом, вы можете прикрепить замок штока и маховик. Замок представляет собой кусок плоской ложи диаметром 1/8″, просверленный и нарезанный так, чтобы он соответствовал резьбовому стержню и сместился, чтобы образовать удобную ручку. Ползунок задней бабки, как и у зажима, представляет собой просто маховик клапана, просверленный заново и снабженный набором резьб. Гайка 1/2″, затянутая против него, предотвращает его вращение на поршне.

Для любого вида токарной обработки шпинделя требуются цилиндрические и чашечные центры, удерживающие заготовку между передней и задней бабками. Мы сделали недорогие из трубных муфт и болтов, нарезав зубья на одном конце трубной муфты 1/4″ и повторно нарезав на ней резьбу, а также неизмененный фитинг, чтобы принять шпильки плунжера и оправки. Затем мы получили подходящие болты и — после отрезания их головок, прорезания их корпусов и заточки их кончиков до острия — пропустили их через стержни, чтобы создать как центр зубчатого венца передней бабки, способный захватывать и вращать заготовку, так и соответствующий центр чашки задней бабки. для того, чтобы держать его в истине.

Затем мы получили подходящие болты и — после отрезания их головок, прорезания их корпусов и заточки их кончиков до острия — пропустили их через стержни, чтобы создать как центр зубчатого венца передней бабки, способный захватывать и вращать заготовку, так и соответствующий центр чашки задней бабки. для того, чтобы держать его в истине.

С другой стороны, для токарной обработки планшайбы

требуется фитинг с плоской поверхностью, который привинчивается непосредственно к концу оправки и способен удерживать заготовку сам по себе. Мы обнаружили, что для этой цели хорошо подходят половые фланцы различных размеров с втулками и повторной резьбой, чтобы соответствовать ведомому валу.

И последнее, но не менее важное: токарный станок нуждается в подручнике. Мы признаем, что наш простой пример можно улучшить, не добавляя больших затрат на проект. . . но элементарная опора, на которой мы остановились, работает хорошо, если ее правильно затянуть. Это просто кусок стального уголка с прорезями, который поддерживается двумя 3/4-дюймовыми стойками для кабелепровода. . . которые, в свою очередь, прикручены к регулируемым зажимам, изготовленным из разной длины того же перфорированного материала, который используется для самой остальной части. Секции уголка аналогичного размера также подойдут, но вам придется просверлить ряд отверстий в их плоскостях, чтобы разместить заготовки разного размера, с которыми вы, вероятно, столкнетесь при использовании станка. В любом случае, каждый металлический край должен быть отшлифован, чтобы предотвратить случайные порезы во время работы или перестановки подручника.

. . которые, в свою очередь, прикручены к регулируемым зажимам, изготовленным из разной длины того же перфорированного материала, который используется для самой остальной части. Секции уголка аналогичного размера также подойдут, но вам придется просверлить ряд отверстий в их плоскостях, чтобы разместить заготовки разного размера, с которыми вы, вероятно, столкнетесь при использовании станка. В любом случае, каждый металлический край должен быть отшлифован, чтобы предотвратить случайные порезы во время работы или перестановки подручника.

Безопасность для токарных станков по дереву

Перед тем, как «запустить» собранное устройство, помните, что, хотя этот инструмент стоит лишь около одной десятой стоимости коммерческой модели, его двигатель мощностью 1/2 л.с. делает его столь же мощным. Так что найдите время, чтобы навсегда прикрутить его ноги к прочной рабочей платформе и всегда надевайте защитные очки (но никогда не свободную одежду, ремни или украшения) при повороте.

С его помощью увеличиваются эксплуатационные возможности агрегата.

С его помощью увеличиваются эксплуатационные возможности агрегата. Его устанавливают на шпиндель токарных станков.

Его устанавливают на шпиндель токарных станков. Расположение его должно быть максимально приближено к заготовке, установленной для обработки. Желательно изготовить такой опорный стол, который позволит безопасно работать на самодельном токарном станке из дрели.

Расположение его должно быть максимально приближено к заготовке, установленной для обработки. Желательно изготовить такой опорный стол, который позволит безопасно работать на самодельном токарном станке из дрели. Возможно, «самоделка» — неправильное определение, и -сделано-в-ночную-смену-пока-начальник-не-выглядел- могло бы быть более точным. Построенный по очень высокому стандарту с приятными деталями — например, все винты со шлицевой головкой были установлены заподлицо, вставлены в отверстия с потайной головкой — дизайн также был изобретателен, а строитель явно был человеком большого таланта.

Возможно, «самоделка» — неправильное определение, и -сделано-в-ночную-смену-пока-начальник-не-выглядел- могло бы быть более точным. Построенный по очень высокому стандарту с приятными деталями — например, все винты со шлицевой головкой были установлены заподлицо, вставлены в отверстия с потайной головкой — дизайн также был изобретателен, а строитель явно был человеком большого таланта.  На каждой стороне Т-образного паза были обработаны V-образные канавки, которые использовались для выравнивания задней бабки, края основания которой были обработаны по размеру — самый необычный и, возможно, уникальный метод, хотя он мог быть подвержен износу из-за стружки. попал в них.

На каждой стороне Т-образного паза были обработаны V-образные канавки, которые использовались для выравнивания задней бабки, края основания которой были обработаны по размеру — самый необычный и, возможно, уникальный метод, хотя он мог быть подвержен износу из-за стружки. попал в них.

«пружины» и улучшают ощущение оператором того, что делает режущий инструмент. Каждая торцевая пластина также имела необычно сложную конструкцию с (вместо отверстия, через которое мог проходить подающий винт) бобышкой, образующей единое целое с пластиной и выступающей под ней, — узел, который было бы очень неудобно обрабатывать из цельного куска 9.0009 Поскольку секция под шпиндельным отверстием была единственной косметически незавершенной частью станка, вырезанная из стали задняя бабка не могла быть приспособлена для токарной обработки небольших конусов, а фиксировалась на станине эксцентриковым поперечным валом с встроенная рукоятка и оснащена мощным замком шпинделя типа «разрезной ствол».

«пружины» и улучшают ощущение оператором того, что делает режущий инструмент. Каждая торцевая пластина также имела необычно сложную конструкцию с (вместо отверстия, через которое мог проходить подающий винт) бобышкой, образующей единое целое с пластиной и выступающей под ней, — узел, который было бы очень неудобно обрабатывать из цельного куска 9.0009 Поскольку секция под шпиндельным отверстием была единственной косметически незавершенной частью станка, вырезанная из стали задняя бабка не могла быть приспособлена для токарной обработки небольших конусов, а фиксировалась на станине эксцентриковым поперечным валом с встроенная рукоятка и оснащена мощным замком шпинделя типа «разрезной ствол».