Токарные приспособления самодельные: Токарные приспособы своими руками | Хитрости Жизни

Содержание

Токарные приспособы своими руками | Хитрости Жизни

Содержание

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку .

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка .

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

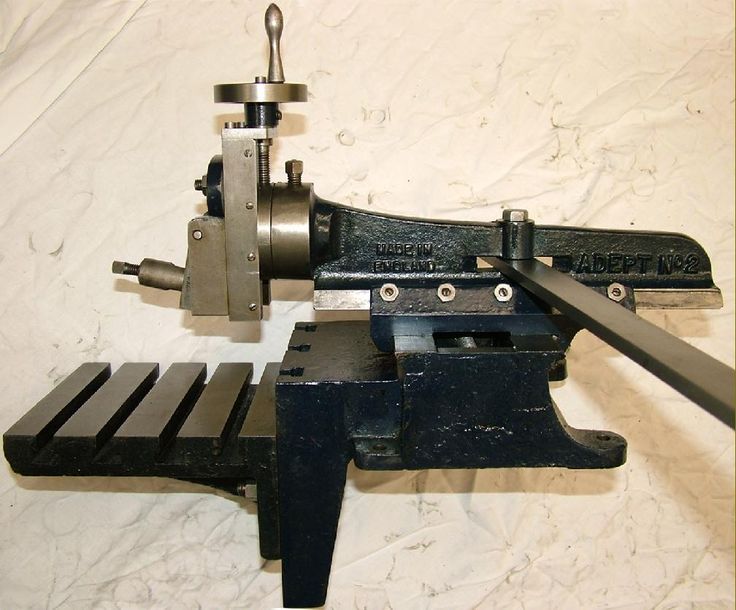

Плашкодержатель усовершенствованной конструкции .

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы .

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка .

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты .

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

Разные приспособления для токарных станков, известные в настоящее время, позволяют расширить функциональный потенциал таких агрегатов и упростить выполнение некоторых работ на них.

1 Дополнительная оснастка – какой бывает и зачем нужна?

Все приспособления для токарных станков причисляют к одной из трех разновидностей. Первый вариант оснастки – специальный, обеспечивает увеличение эксплуатационных возможностей оборудования, второй применяется для фиксации инструмента, третий используется для закрепления деталей, которые обрабатываются на агрегатах. Установка разных типов оснастки обеспечивает:

- уменьшение времени, требуемого на монтаж детали на токарное станочное оборудование, что гарантирует увеличение производительности обработки металлических изделий;

- повышение точности металлообработки;

- возможность выполнения фрезерных операций;

- качественное крепление заготовок.

Оснастка для станков может выпускаться на заводах. Подобные приспособления обычно эксплуатируются на предприятиях. Малые фирмы и частные пользователи нередко используют самодельную оснастку. Большое распространение среди последних получило фрезерное приспособление – специальная приставка, которая дает возможность выполнять:

- выборку пазов и канавок;

- контурную обработку разнообразных изделий;

- фрезерование плоскостей;

- обработку торцевыми и концевыми фрезами.

Найти чертежи такой приставки несложно в интернете и в специализированных журналах.

2 Кулачковые патроны – самые распространенные виды приспособлений

Патроны на токарные станки могут иметь 2–4 кулачка. Когда максимально точное центрование не требуется, рекомендуется применять двухкулачковые патроны. В них, как правило, фиксируют небольшие детали, поковки и отливки. В большинстве случаев такие приспособления для токарных станков предназначены для фиксации деталей со строго определенными геометрическими параметрами.

Четырехкулачковые патроны используются при обработке произвольных по конфигурации заготовок.

Кулачки в них можно без затруднений центрировать за счет того, что они располагают индивидуальным приводом. Если применяются патроны с таким «персональным» приводом, на станке можно обрабатывать несимметричные и прямоугольные детали. А вот самоцентрирующиеся приспособления с четырьмя кулачкам больше годятся для квадратных прутков.

Самое широкое распространение получили трехкулачковые патроны. Они обеспечивают качественные работы с большими по сечению круглыми прутками, деталями шестигранной и круглой формы. Подобная оснастка для работ по металлу характеризуется высоким усилием зажима и элементарной конструкцией, а также простой переналадкой для обработки заготовок с разными размерами. Кулачки могут быть сборными или цельными. К «минусам» трехкулачковых патронов относят то, что они быстро теряют точность при активной эксплуатации.

3 Вращающийся и упорный центр – что это?

Описанные выше патроны используют для фиксации деталей, у которых соотношение длины и сечения составляет не более 4 единиц. В остальных случаях используются специальные центры. Они дают возможность эффективно производить работы по металлу. При этом важно помнить, что в центр (вращающийся либо упорный) заготовка может быть помещена только после ее зацентровки. Под таковой понимают выполнение с торцов вала заготовки центровых отверстий. При их наличии деталь получает от шпинделя крутящий момент за счет применения хомутика и специального поводкового патрона.

Под таковой понимают выполнение с торцов вала заготовки центровых отверстий. При их наличии деталь получает от шпинделя крутящий момент за счет применения хомутика и специального поводкового патрона.

Под патроном поводкового типа понимают небольшой корпус, который устанавливается на шпиндель токарного агрегата. На торцевой части данного приспособления имеется запрессованный палец. Он отправляет требуемый крутящий момент на хомутик. Последний при помощи болта фиксируется на обрабатываемой детали.

Поводковый патрон не применяется, когда необходимо выполнить обработку изделий, у которых центровое отверстие характеризуется относительно большой величиной. В данном случае используется вращающийся центр особого вида. У него рабочая часть имеет выраженную рифленую поверхность.

Если производится обработка заготовок с большой толщиной срезаемого слоя и процесс должен происходить на высоких скоростях резания, на станок устанавливают вращающийся задний центр. А вот при работе с деталями, у которых оси вращения шпинделя и самих заготовок не совпадают, специалисты советуют эксплуатировать вращающийся центр с рабочей поверхностью в форме сферы (специальная конусная оснастка).

Упорный центр, отличающийся высокой долговечностью, изготавливается с наконечником из твердосплавных материалов. Его установка возможна исключительно в пиноль задней бабки. Упорные центры могут быть срезанными. В этом случае с их помощью подрезают концы детали.

4 Другие виды оснастки для токарного оборудования

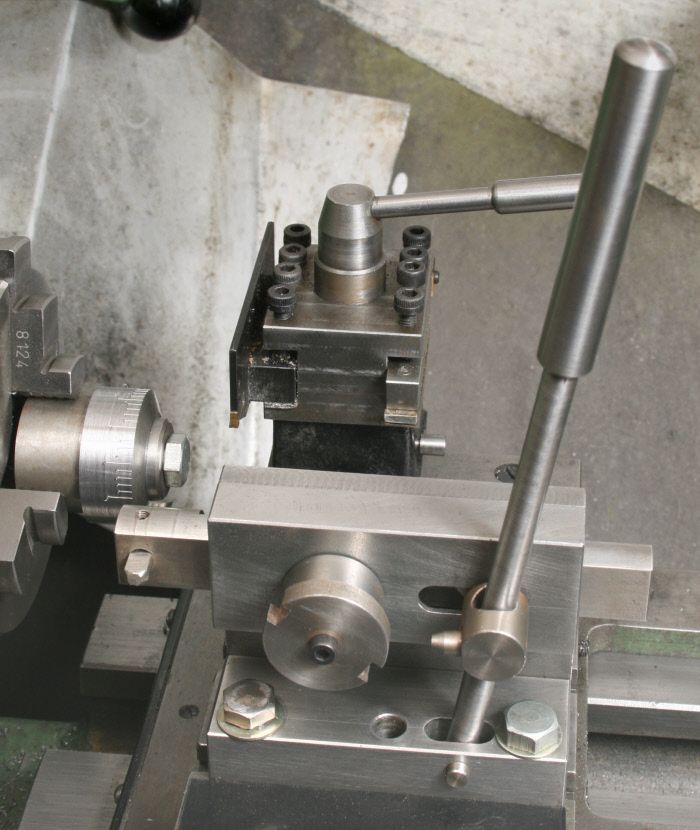

Револьверная головка значительно увеличивает производительность агрегатов для выполнения работ по металлу. Она может быть шестигранной или круглой (по Госстандарту 3859–83). Круглая револьверная головка выпускается с двумя разновидностями центрирующих отверстий – с конусными и с цилиндрическими.

ГОСТ 3859 содержит общие рекомендации по изготовлению оснастки для токарных агрегатов. Заказчик может описать производителю, какая именно револьверная головка ему нужна и каких размеров. Другими словами, подобная оснастка выпускается индивидуально. Револьверная головка используется в сменных резцовых блоках. Она обеспечивает быструю и максимально точную регулировку режущих инструментов. Револьверная оснастка может устанавливаться на станки с ЧПУ и на агрегаты универсального типа, которые имеют салазки крестовой формы.

Она обеспечивает быструю и максимально точную регулировку режущих инструментов. Револьверная оснастка может устанавливаться на станки с ЧПУ и на агрегаты универсального типа, которые имеют салазки крестовой формы.

Обработка тонких (в профессиональной среде говорят – нежестких) валов осуществляется при помощи подвижных либо неподвижных люнетов для токарных станков. Неподвижная оснастка устанавливается и фиксируется на направляющих агрегата, подвижная может монтироваться на суппорте (а именно на его каретке). Люнеты подвижного вида считаются более современными и эффективными. Данные приспособления для токарных станков идеально подходят для обтачивания (чистового) заготовок большой длины.

Для обработки заготовок с поверхностями в виде конусов используется специальная конусная линейка. Ее размещают параллельно конической образующей поверхности. При этом суппорт агрегата поворачивают на 90 градусов. Линейка располагает делениями для отсчета углов ее поворота. Деления бывают угловыми либо миллиметровыми. На многих предприятиях конусная линейка эксплуатируется весьма активно (как и описанная выше револьверная головка), так как она проста в применении.

На многих предприятиях конусная линейка эксплуатируется весьма активно (как и описанная выше револьверная головка), так как она проста в применении.

Также существует и далее указанная оснастка: шлифовальная головка для токарного станка, четырехпозиционные резцедержатели, планшайбы, картриджные держатели резцов, приспособления для выполнения отверстий и нарезания резьбы.

Очередная приспособа для токарного + анонс

Арендовав склад я решил обустроить его так, что бы он и неплохо выглядел и при этом обустройство сильно не ударило бы по карману. Естественно, что в первую очередь был наведен порядок в нем, вынесено все лишнее. После этого я решил, что нужно приобрести где-то стеллажи, но не новые, а слегка б/у, которые ничем не хуже, но стоят куда дешевле. Поискал в интернете и нашел хороший сайт, сюда попал абсолютно случайно, но все равно был невероятно доволен тем, что нашел. Ведь цены тут очень даже приемлемые, выбор широкий и получу я свой заказ очень даже быстро.

Роллы круглосуточно В полной мере осознавая, что жизнь коротка, большинство наших современников стремится насладится ее по полной. .. Кто-то отправляется в далекие путешествия, кто становится рабом дурных привычек, а многие

Печать ип В то время как изготовление факсимиле ни как не регламентируется на законодательном уровне, его использование ограничивается рядом подзаконных актов и Гражданским кодексом РФ. Стоит также помнить, что

Экокожа Лаковая кожа со своей сверкающе-гладкой поверхностью во все времена была и остается на пике моды. Обувь, галантерейные товары, а теперь ещё и одежда из лаковой кожи красивы, элегантны и привлекают к себе

Экокожа Выбор не только красивой, но и правильной мебели – очень серьезное дело, которое требует полного учета многих факторов, главным из которых является общий дизайн интерьера. Рассмотрим, как правильно подобрать

Изготовление печатей Печати и штампы давно стали непременным атрибутом современного бизнеса. Сегодня изготовление этого вида продукции обеспечивают многочисленные отечественные, сертифицированные компетентными организациями

Сегодня изготовление этого вида продукции обеспечивают многочисленные отечественные, сертифицированные компетентными организациями

Кабинет агента Сегодня невозможно успешно вести дела, не используя в своей работе новейшие достижения науки в области исследования рынка, оптимизации производства и управления и анализа работы. Это главные условия

Где заказать лифт В России повсеместная, катастрофическая проблема лифтового оборудования. Ежегодно десятками тысяч выходят из строя подъемники отслужившие свой гарантийный срок. Хорошо если оборудование успело отработать

Запчасти для септиков При таких условиях самым оптимальным вариантом будет анаэробный септик с почвенной очисткой, поскольку он прост, энергонезависим и редко обслуживается. При фильтрации через грунт сточная вода, прежде

Доска необрезная Доска необрезная – доска, у которой не опилены или частично опилены кромки. Используется она чаще всего для изготовления различных настилов, обшивки, обрешетки крыши, элементов несущих конструкций

«>

Приспособление к токарному станку » Самоделки Своими Руками – Сделай Сам (чертежи, руководства)

Степень обточки в высокой степени обуславливается креплением детали на токарном станке. В продаже встречаются регулируемые губки с резиновыми фиксаторами, какие не оставляют следов на детали, но стоят они безумно много. Я подумал, что затратив умеренную сумму на материалы, сумею сделать такие детали вручную из обрезка фанеры. Вся работа заняла около трех часов. И я безумно рад результатами своей работы.

В продаже встречаются регулируемые губки с резиновыми фиксаторами, какие не оставляют следов на детали, но стоят они безумно много. Я подумал, что затратив умеренную сумму на материалы, сумею сделать такие детали вручную из обрезка фанеры. Вся работа заняла около трех часов. И я безумно рад результатами своей работы.

Я сделал губки под регулируемый четырёхкулачковый патрон, но приспособление можно адаптировать и к другому патрону. Они позволяют прикрепить чаши, кольца и тарелки разных размеров. Также губки могут удерживать детали причудливой формы.

ИЗГОТОВЛЕНИЕ КОРПУСА ГУБОК ИЗ ФАНЕРЫ

Мне потребовался небольшой кусок фанеры без дефектов с размерами 300×300 мм и толщиной 12 мм. Диаметр губок зависит от расстояния между центром патрона и салазками станка. Поэтому губки необходимо сделать радиусом на 45-50 мм меньше этого расстояния, чтобы при полностью раскрытом патроне губки не били по салазкам.

На фанерном квадрате по линейке ножом проведите диагонали. Из точки пересечения, как центра, проведите окружность 0300 мм. Распилите деталь на четыре части и опилите каждый треугольник до сектора.

Из точки пересечения, как центра, проведите окружность 0300 мм. Распилите деталь на четыре части и опилите каждый треугольник до сектора.

Сложите детали, чтобы получился круг, и по патрону разметьте монтажные отверстия. Важно, чтобы каждая секция крепилась к патрону по крайней мере двумя крепёжными винтами. Просверлите и раззенкуйте каждое отверстие. Затем разметьте расположение фиксаторов. Для этого с помощью транспортира разделите одну из секций на четыре одинаковых сектора и проведите линии радиусов (рис.). На одном из них сделайте семь отметок с шагом 12 мм. Прикрепите секции к патрону и, включив токарный станок на малые обороты, коснитесь косой стамеской отметки. В местах, где отметки стамеской пересекаются с линиями радиусов, наметьте отверстия для фиксаторов. До снятия секций с патрона полукруглой стамеской или циклей проточите внешнее ребро фанеры до идеального круга.

Открепив фанерные секции от патрона, сложите их стопкой, прижмите её к столику сверлильного станка и сверлом 05 мм посверлите отверстия для фиксаторов. Затем во всех отверстиях нарежьте резьбу Мб. Если вы планируете точить детали неправильной формы, в каждой секции по отметкам, соответствующим углу 45°, выберите длинный паз шириной 6 мм, который обеспечит бесконечное количество крепёжных точек для четырёх фиксаторов. (Фиксаторы в пазах крепите длинными винтами с гайками.)

Затем во всех отверстиях нарежьте резьбу Мб. Если вы планируете точить детали неправильной формы, в каждой секции по отметкам, соответствующим углу 45°, выберите длинный паз шириной 6 мм, который обеспечит бесконечное количество крепёжных точек для четырёх фиксаторов. (Фиксаторы в пазах крепите длинными винтами с гайками.)

ФИКСАТОРЫ ИЗ ШКАНТОВ

Вберите круглую заготовку из клёна для шкантов 020 мм. Распилите её на 8 заготовок длиной 20 мм. Каждую из восьми заготовок точно в центре просверлите перовым сверлом 012 мм на глубину 3 мм (это лучше делать на токарном станке.) Затем каждую заготовку просверлите насквозь сверлом 06 мм.

Через каждую заготовку пропустите винт Мб, утопив головки, и залейте их эпоксидкой. На каждый шкант наденьте обрезок термоусаживаемой трубки от электропроводки, которая поможет удержать обрабатываемую деталь, не повреждая её.

ПРОВЕРКА РАБОТОСПОСОБНОСТИ

Закрепите секции на патроне и проверьте их в работе. Секции должны свободно расходиться и сходиться, причём в полностью сжатом положении их кончики должны совпадать. Закрепите круглую деталь, например, тарелку для пирога, и посмотрите на фиксаторы. Если некоторые из них плотно не прилегают, переделайте сектора.

Секции должны свободно расходиться и сходиться, причём в полностью сжатом положении их кончики должны совпадать. Закрепите круглую деталь, например, тарелку для пирога, и посмотрите на фиксаторы. Если некоторые из них плотно не прилегают, переделайте сектора.

Джим ЛЕСЛИ, Канада

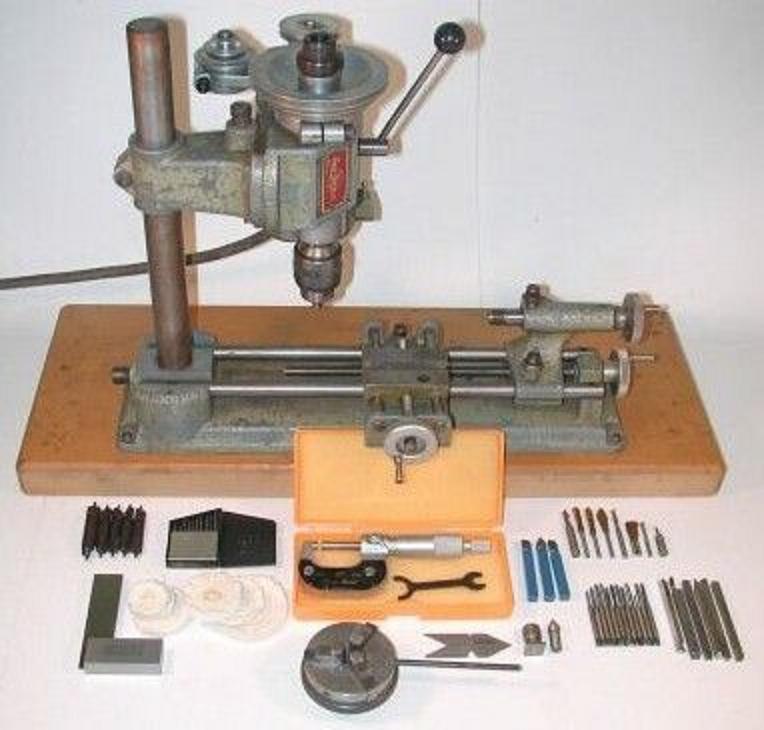

Хотя предыстория создания этого «самодельного» миниатюрного прецизионного станка неизвестна, похоже, он был построен в 1940-х или 1950-х годах. Возможно, «самоделка» — неправильное определение, и -сделано-в-ночную-смену-пока-начальник-не-выглядел- могло бы быть более точным. Построенный по очень высокому стандарту с приятными деталями — например, все винты со шлицевой головкой были установлены заподлицо, вставлены в отверстия с потайной головкой — дизайн также был изобретателен, а строитель явно был человеком большого таланта. |

Соберите простой самодельный токарный станок по дереву с небольшим бюджетом – Новости Матери-Земли

Для большинства из нас создание эффективной домашней мастерской — это вопрос терпеливой покупки оборудования в течение длительного периода времени. Правда, новые ручные инструменты обычно можно приобрести быстро, но больших настольных станков достаточно для того, чтобы отправить мастера-любителя на гаражные распродажи в отчаянных поисках выгодной сделки.

Правда, новые ручные инструменты обычно можно приобрести быстро, но больших настольных станков достаточно для того, чтобы отправить мастера-любителя на гаражные распродажи в отчаянных поисках выгодной сделки.

Рассмотрим токарный станок по дереву: базовые модели стоят более 300 долларов, и даже подержанное оборудование стоит почти столько же . . . тем не менее, этот инструмент настолько универсален, что обычно он одним из первых находит место в серьезной мастерской по дереву. К счастью, обычный токарный станок — без большого количества причудливых функций — является настолько прекрасным примером простой конструкции, что мастер-инструменталист-любитель должен быть в состоянии самостоятельно собрать копию дешевого подвала. Чтобы доказать именно это, исследователи MOTHER EARTH NEWS Деннис Беркхолдер и Робин Брайан взялись за дело и придумали простой самодельный токарный станок по дереву.

Функциональный инструмент

На первый взгляд деревенская интерпретация знакомого станка кажется не более чем игрушкой. Но несколько наших сотрудников с некоторым опытом работы с деревом, к их чести, подвергли токарный станок ряду испытаний, и все согласны с тем, что токарный станок с деревянным каркасом полностью способен справиться с большинством основных работ по формовке и отделке, с которыми сталкивается случайный человек. ремесленник . . . по крайней мере, пока он или она не сможет позволить себе более обычную машину.

Но несколько наших сотрудников с некоторым опытом работы с деревом, к их чести, подвергли токарный станок ряду испытаний, и все согласны с тем, что токарный станок с деревянным каркасом полностью способен справиться с большинством основных работ по формовке и отделке, с которыми сталкивается случайный человек. ремесленник . . . по крайней мере, пока он или она не сможет позволить себе более обычную машину.

Станина нашего бюджетного токарного станка представляет собой обработанный под давлением брусок 4 X 4, поддерживаемый двумя короткими 3/4-дюймовыми фанерными ножками (мы рекомендуем обработанный пиломатериал для станка 4 X 4, потому что он обычно тяжелее и точнее, чем его необработанный аналог) . Передняя бабка состоит из несущей оправки, установленной на проставке 4 X 4, и задняя бабка устроена аналогично. . . за исключением того, что его центр прикреплен к стержню с резьбой, снабженному маховиком. Шпиндель передней бабки приводится в движение через клиновидный ремень от двухскоростного двигателя стиральной машины. . . а подручник представляет собой регулируемый каркас из стального уголка с прорезями, закрепленный на станине.

. . а подручник представляет собой регулируемый каркас из стального уголка с прорезями, закрепленный на станине.

Просто чтобы посмотреть, во сколько обойдутся комплектующие для станка, если все, кроме двигателя, бывшего в употреблении, покупать прямо с полок хозяйственного магазина, мы перечислили каждую деталь и пришли к общей сумме в 57,16 долларов. . Однако, поскольку Деннис и Робин на самом деле собрали инструмент в основном из разбросанных по цеху вещей (подвиг, который, вероятно, будет не так уж сложно воспроизвести на вашем собственном рабочем месте), весь токарный станок облегчил нашу кассу всего на 35 долларов или около того. Конечно, моторный привод, если его купить новым, будет стоить не менее 50 долларов. Но вместо этого легко спасти рабочий блок от стиральной машины на пенсии (наша стоит всего 10 долларов).

Поиск материалов

Если вы хотите собрать свой собственный недорогой токарный станок, вам сначала придется придумать двухскоростной двигатель стиральной машины мощностью 1/2 лошадиной силы с вращением по часовой стрелке (см. с конца вала). Наша модель с расщепленной фазой, взятая из Whirlpool, вращается со скоростью 1725 и 1140 оборотов в минуту (об/мин), хотя аналогичный реверсивный двигатель с возможностью двух скоростей (есть в некоторых стиральных машинах Norge, Speed Queen, Whirlpool, Kenmore и Maytag). также будет работать, если вы подключите его для вращения в правильном направлении. Другими важными деталями, которые вам необходимо приобрести, являются оправка подшипника с оправкой 1/2″. . . прямой, 6′, обработанный давлением 4 X 4 . . . и шкивы, соответствующие валам двигателя и оправки, которые обеспечивают понижение скорости от 2/3 до 3/4. (Наш 2-дюймовый моторный шкив приводит в движение 3-дюймовое колесо оправки, поэтому наш понижающий коэффициент равен 0,666, или 2/3.)

с конца вала). Наша модель с расщепленной фазой, взятая из Whirlpool, вращается со скоростью 1725 и 1140 оборотов в минуту (об/мин), хотя аналогичный реверсивный двигатель с возможностью двух скоростей (есть в некоторых стиральных машинах Norge, Speed Queen, Whirlpool, Kenmore и Maytag). также будет работать, если вы подключите его для вращения в правильном направлении. Другими важными деталями, которые вам необходимо приобрести, являются оправка подшипника с оправкой 1/2″. . . прямой, 6′, обработанный давлением 4 X 4 . . . и шкивы, соответствующие валам двигателя и оправки, которые обеспечивают понижение скорости от 2/3 до 3/4. (Наш 2-дюймовый моторный шкив приводит в движение 3-дюймовое колесо оправки, поэтому наш понижающий коэффициент равен 0,666, или 2/3.)

После того, как вы соберете эти ключевые компоненты, вы сможете найти, изготовить или купить оставшиеся детали, указанные в списке материалов. . . и приступаем к сборке кровати. 3/4-дюймовые фанерные ножки просто приклеены и привинчены к концам 4-футовой секции вашего 4 X 4, а основание двигателя шарнирно закреплено из-под станины в том месте, которое будет левым задним углом станка. На этом этапе вы можете разрезать то, что осталось от 4 X 4, на одну длину 8 1/4 дюйма и две длины 6 дюймов и приклеить самую длинную из этих частей к верхней части станины со стороны двигателя, чтобы она служила передней бабкой. Два зажима передней бабки, сделанные из кусков фанеры размером 3/4″ X 5 1/2″ X 7″, удерживают этот блок на станине с каждой стороны.

На этом этапе вы можете разрезать то, что осталось от 4 X 4, на одну длину 8 1/4 дюйма и две длины 6 дюймов и приклеить самую длинную из этих частей к верхней части станины со стороны двигателя, чтобы она служила передней бабкой. Два зажима передней бабки, сделанные из кусков фанеры размером 3/4″ X 5 1/2″ X 7″, удерживают этот блок на станине с каждой стороны.

Оправка подшипника ввинчивается непосредственно в поверхность передней бабки, идеально параллельно длине станины и таким образом, что ее концы полностью выходят за концы бабки. С временно размещенным на валу шпинделя большим шкивом можно расположить двигатель для монтажа, используя угловые кронштейны, меньший шкив и расчетную длину ремня в качестве направляющих.

После того, как двигатель закреплен на навесной платформе, несложно выбрать и установить приводной ремень нужной длины. После этого между фанерным основанием и ножкой под ним можно прикрутить небольшой талреп с проушиной, чтобы обеспечить пошаговую регулировку по мере растяжения приводного ремня. Но не останавливайтесь на этом: защита ремня, сделанная из продолговатого куска фанеры толщиной 1/4″, с соответствующими отверстиями, сделанными для валов двигателя и оправки, должна быть приклеена и прибита к концу ремня. бабка . . . и подходящую крышку (мы использовали двухлитровую пластиковую бутылку из-под безалкогольных напитков, которая была расколота, а затем сложена внахлест посередине) должна быть аналогичным образом прикреплена к краям этой деревянной пластины. Завершите систему привода, защитив двигатель картонной крышкой, привинченной к его основанию. . . подключение его проводов через однополюсный двухпозиционный тумблер, как показано на прилагаемой схеме. . . и установка этого двухскоростного регулятора в стандартную распределительную коробку, подвешенную под кроватью.

Но не останавливайтесь на этом: защита ремня, сделанная из продолговатого куска фанеры толщиной 1/4″, с соответствующими отверстиями, сделанными для валов двигателя и оправки, должна быть приклеена и прибита к концу ремня. бабка . . . и подходящую крышку (мы использовали двухлитровую пластиковую бутылку из-под безалкогольных напитков, которая была расколота, а затем сложена внахлест посередине) должна быть аналогичным образом прикреплена к краям этой деревянной пластины. Завершите систему привода, защитив двигатель картонной крышкой, привинченной к его основанию. . . подключение его проводов через однополюсный двухпозиционный тумблер, как показано на прилагаемой схеме. . . и установка этого двухскоростного регулятора в стандартную распределительную коробку, подвешенную под кроватью.

Задняя бабка токарного станка

Чтобы токарный станок мог принимать шпиндели различной длины, задняя бабка должна иметь возможность скользить по станине и фиксироваться в любом заданном положении. Мы предусмотрели это, установив удлиненные фанерные зажимы на склеенные вместе блоки задней бабки, а затем с помощью простого болта и колеса зажали станину между этими захватами. Пружина сжатия, зажатая внутри скобы и вокруг болта, толкает зажимы, а простой датчик натяжения (сделанный из дюбеля длиной 1/2 дюйма, прикрепленного к одному зажиму и пропущенного через отверстие в другом) показывает степень захвата. .

Мы предусмотрели это, установив удлиненные фанерные зажимы на склеенные вместе блоки задней бабки, а затем с помощью простого болта и колеса зажали станину между этими захватами. Пружина сжатия, зажатая внутри скобы и вокруг болта, толкает зажимы, а простой датчик натяжения (сделанный из дюбеля длиной 1/2 дюйма, прикрепленного к одному зажиму и пропущенного через отверстие в другом) показывает степень захвата. .

Шток задней бабки представляет собой не что иное, как отрезок резьбового стержня размером 1/2″ X 9″, прикрепленный к ложе двумя полыми фланцами 1/4″. Сначала мы нарезали эти крепления, чтобы принять резьбу стержня 1/2-20, затем просверлили отверстие 3/4 дюйма в верхнем блоке задней бабки длиной 6 дюймов на 1 5/16 дюйма ниже его верхней поверхности и по центру между двумя его сторонами. Нижний блок задней бабки, размеры которого должны быть примерно 2 3/8″ X 3 1/2″ X 6″, определяет высоту центра задней бабки, хотя увеличенное отверстие плунжера позволяет осуществлять точную регулировку. Конечно, вашей конечной целью здесь является установка центров передней и задней бабки в одной плоскости для точного точения, поэтому вам, возможно, придется немного изменить заданные размеры, чтобы они соответствовали высоте центра вашей конкретной оправки.

Конечно, вашей конечной целью здесь является установка центров передней и задней бабки в одной плоскости для точного точения, поэтому вам, возможно, придется немного изменить заданные размеры, чтобы они соответствовали высоте центра вашей конкретной оправки.

Когда фланцы пола прикручены болтами к отверстию задней бабки с установленным домкратом, вы можете прикрепить замок штока и маховик. Замок представляет собой кусок плоской ложи диаметром 1/8″, просверленный и нарезанный так, чтобы он соответствовал резьбовому стержню и сместился, чтобы образовать удобную ручку. Ползунок задней бабки, как и у зажима, представляет собой просто маховик клапана, просверленный заново и снабженный набором резьб. Гайка 1/2″, затянутая против него, предотвращает его вращение на поршне.

Любой вид токарной обработки шпинделя требует цилиндрических и чашечных центров для удерживания заготовки между передней и задней бабками. Мы сделали недорогие из трубных муфт и болтов, нарезав зубья на одном конце трубной муфты 1/4″ и повторно нарезав на ней резьбу, а также неизмененный фитинг, чтобы принять шпильки плунжера и оправки. Затем мы получили подходящие болты и — после отрезания их головок, прорезания их корпусов и заточки их кончиков до острия — пропустили их через стержни, чтобы создать как центр шпоры передней бабки, способный захватывать и вращать заготовку, так и соответствующий центр чашки задней бабки. для того, чтобы держать его в истине.

Затем мы получили подходящие болты и — после отрезания их головок, прорезания их корпусов и заточки их кончиков до острия — пропустили их через стержни, чтобы создать как центр шпоры передней бабки, способный захватывать и вращать заготовку, так и соответствующий центр чашки задней бабки. для того, чтобы держать его в истине.

Для точения планшайбы, с другой стороны, требуется фитинг с плоской поверхностью, который привинчивается непосредственно к концу оправки и способен удерживать заготовку сам по себе. Мы обнаружили, что для этой цели хорошо подходят половые фланцы различных размеров с втулками и повторной резьбой, чтобы соответствовать ведомому валу.

И последнее, но не менее важное: токарный станок нуждается в подручнике. Мы признаем, что наш простой пример можно улучшить, не добавляя больших затрат на проект. . . но элементарная опора, на которой мы остановились, работает хорошо, если ее правильно затянуть. Это просто кусок стального уголка с прорезями, который поддерживается двумя 3/4-дюймовыми стойками для кабелепровода. . . которые, в свою очередь, прикручены к регулируемым зажимам, изготовленным из разной длины того же перфорированного материала, который используется для самой остальной части. Секции уголка аналогичного размера также подойдут, но вам придется просверлить ряд отверстий в их плоскостях, чтобы разместить заготовки разного размера, с которыми вы, вероятно, столкнетесь при использовании станка. В любом случае, каждый металлический край должен быть отшлифован, чтобы предотвратить случайные порезы во время работы или перестановки подручника.

. . которые, в свою очередь, прикручены к регулируемым зажимам, изготовленным из разной длины того же перфорированного материала, который используется для самой остальной части. Секции уголка аналогичного размера также подойдут, но вам придется просверлить ряд отверстий в их плоскостях, чтобы разместить заготовки разного размера, с которыми вы, вероятно, столкнетесь при использовании станка. В любом случае, каждый металлический край должен быть отшлифован, чтобы предотвратить случайные порезы во время работы или перестановки подручника.

Безопасность при токарной обработке древесины

Перед тем, как «зажечь» собранный инструмент, помните, что, хотя этот инструмент стоит всего лишь одну десятую от стоимости коммерческой модели, его двигатель мощностью 1/2 л.с. делает его столь же мощным. Так что найдите время, чтобы навсегда прикрутить его ноги к прочной рабочей платформе и всегда надевайте защитные очки (но никогда не свободную одежду, ремни или украшения) при повороте.

Ходовой винт, установленный под станиной по ее центральной линии, удерживался в корпусах подшипников, привинченных между стенками; довольно умно блоки подшипников были выдвинуты вниз, чтобы обеспечить крепления для прижимных ножек кровати. Для размещения задней бабки был предусмотрен Т-образный паз посередине верхней поверхности станины — хотя и не на всю длину, он был достаточно длинным, чтобы оба центра соприкасались. На каждой стороне Т-образного паза были обработаны V-образные канавки, которые использовались для выравнивания задней бабки, края основания которой были обработаны по размеру — самый необычный и, возможно, уникальный метод, хотя он мог быть подвержен износу из-за стружки. попал в них.

Ходовой винт, установленный под станиной по ее центральной линии, удерживался в корпусах подшипников, привинченных между стенками; довольно умно блоки подшипников были выдвинуты вниз, чтобы обеспечить крепления для прижимных ножек кровати. Для размещения задней бабки был предусмотрен Т-образный паз посередине верхней поверхности станины — хотя и не на всю длину, он был достаточно длинным, чтобы оба центра соприкасались. На каждой стороне Т-образного паза были обработаны V-образные канавки, которые использовались для выравнивания задней бабки, края основания которой были обработаны по размеру — самый необычный и, возможно, уникальный метод, хотя он мог быть подвержен износу из-за стружки. попал в них.

«пружины» и улучшают ощущение оператором того, что делает режущий инструмент. Каждая торцевая пластина также имела необычно сложную конструкцию с (вместо отверстия, через которое мог проходить подающий винт) бобышкой, образующей единое целое с пластиной и выступающей под ней, — узел, который было бы очень неудобно обрабатывать из цельного куска 9.0009 Поскольку секция под шпиндельным отверстием была единственной косметически незавершенной частью станка, вырезанная из стали задняя бабка не могла быть приспособлена для токарной обработки небольших конусов, но была зафиксирована на станине эксцентриковым поперечным валом с встроенная рукоятка и оснащена мощным замком шпинделя типа «разрезной ствол».

«пружины» и улучшают ощущение оператором того, что делает режущий инструмент. Каждая торцевая пластина также имела необычно сложную конструкцию с (вместо отверстия, через которое мог проходить подающий винт) бобышкой, образующей единое целое с пластиной и выступающей под ней, — узел, который было бы очень неудобно обрабатывать из цельного куска 9.0009 Поскольку секция под шпиндельным отверстием была единственной косметически незавершенной частью станка, вырезанная из стали задняя бабка не могла быть приспособлена для токарной обработки небольших конусов, но была зафиксирована на станине эксцентриковым поперечным валом с встроенная рукоятка и оснащена мощным замком шпинделя типа «разрезной ствол».