Токарный и фрезерный инструмент: Токарный и фрезерный инструмент с покрытием

Содержание

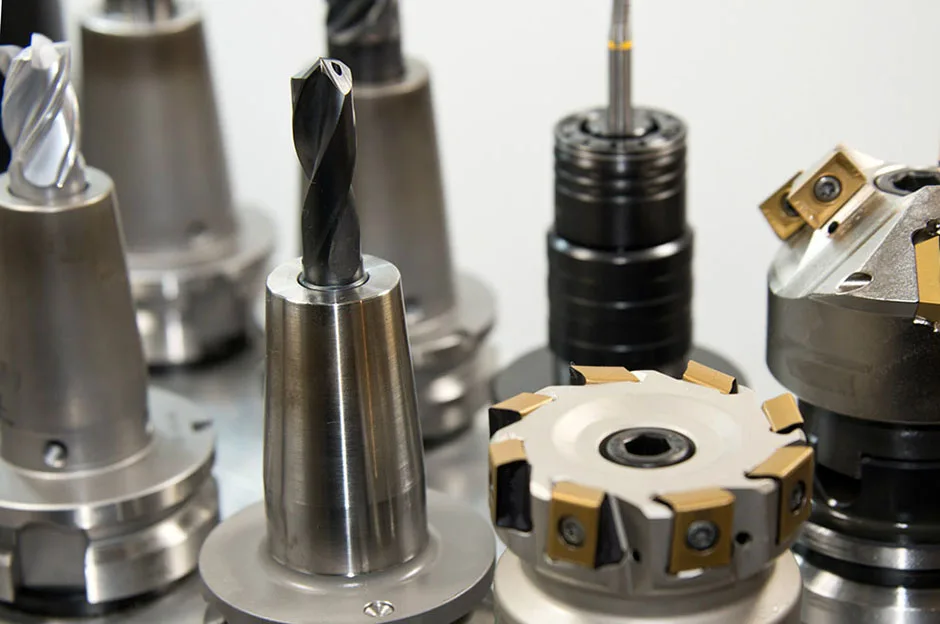

Токарный и фрезерный инструмент с покрытием

Главная / ЧПУ станок / Металлорежущий инструмент / Токарный и фрезерный инструмент с покрытием

Новые материалы, простое производство и передовые процессы требуют новых расчетов. Десять лет назад новое покрытие для пластин сделало резку более простой, быстрой и прибыльной. Производители пластин токарного и фрезерного инструмента, также как и поставщики электроники, которые постоянно обновляют сотовые телефоны и телевизоры, постоянно инвестируют в исследования и разработки, чтобы их режущие инструменты лучше работали. Токарный и фрезерный инструмент имеющий покрытия наподобие CVD Absotech Platinum предназначены для увеличения скорости резания и улучшения резания углеродистых, инструментальных и нержавеющих сталей.

Преимущество отказа от покрытия, разработанного несколько лет назад, заключается в том, что используя новые, более эффективные покрытия помогают получить больше прибыли. Недостатком, является то, что на рынке есть много вариантов пластин с различным покрытием и без, из этого многообразия порой затруднительно выбрать правильный режущий токарный и фрезерный инструмент. Специалисты каждой инструментальной компании работают над избавлением своего инструмента от недостатков. Они собирают информацию о процессе обработки металла, самом металле и конечном продукте, чтобы убедиться, что выбрано правильное покрытие, обеспечивающее качественные срезы и длительные характеристики.

Специалисты каждой инструментальной компании работают над избавлением своего инструмента от недостатков. Они собирают информацию о процессе обработки металла, самом металле и конечном продукте, чтобы убедиться, что выбрано правильное покрытие, обеспечивающее качественные срезы и длительные характеристики.

Желание каждого металлообрабатывающего цеха — увеличить производство без потери качества в условиях более быстрой металлообработки. Бережливое производство остается общей целью. Для производства с выключенным светом в цехе требуются пластины, которые работают до тех пор, пока оператор не вернется к смене ребер пластины. Компании получают заказы, которые требуют умений работы с новым, сложным материалом. В этом случае инструмент с покрытием которым вы пользовались ранее не является лучшим решением. Именно подобные ситуации создают импульс для дальнейших исследований покрытий.

Джон Копер, инженер по проектированию инструментов для станков, сказал: «Часть моей работы — консультации на технической линии, и почти каждый день кто-то звонит и говорит, что работает с материалом, о котором мы никогда не слышали раньше.

Как поставщик инструментов, мы должны выяснить, что это за материал, какая обработка требуется, все это для того чтобы подобрать токарный и фрезерный инструмент с подходящим покрытием, который будет работать лучше всего. В большинстве, в обработке участвуют старые изученные материалы, но есть много новых материалов в аэрокосмической, автомобильной и медицинской областях, что заставило нас отрегулировать технологию, которая производит покрытия на пластинах токарного и фрезерного инструмента, которые будут резать эти материалы».

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

Режущий инструмент по металлу для станков с ЧПУ

- org/BreadcrumbList»>

- Домашняя страница

- Инструмент и оснастка

- Режущий инструмент

Режущий и вспомогательный инструменты SECO

Фрезерный и токарный инструмент, осевой инструмент, вспомогательный инструмент, инструмент для обработки алюминиевых сплавов

Подробнее

Режущий инструмент для изготовления отверстий и нарезания резьбы Guhring

Сверла, развертки, зенкеры, резьбонарезной инструмент, фрезы, специализированный алмазный инструмент, оснастка для фрезерных станков

Подробнее

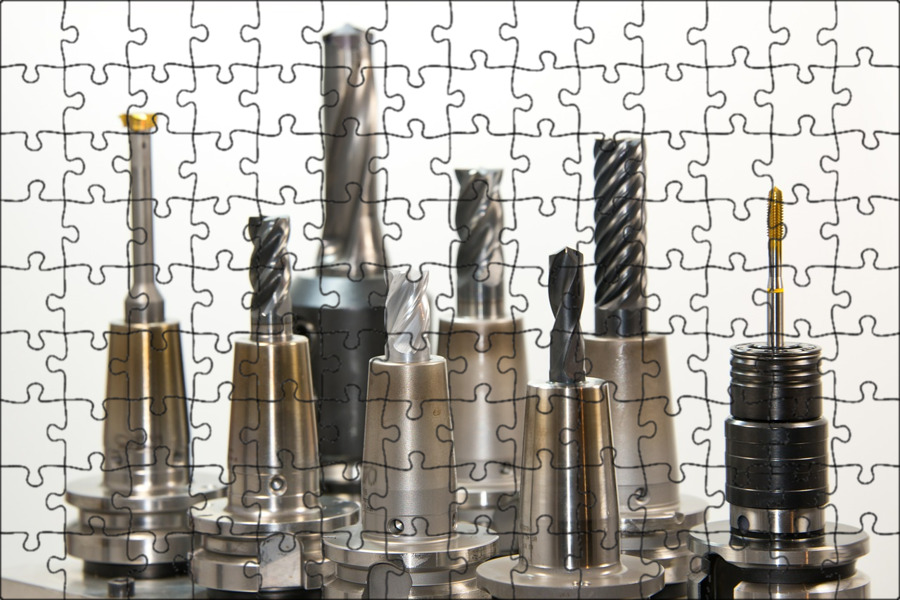

Одной из наших специализаций является поставка качественного импортного режущего инструмента для токарных и фрезерных станков и обрабатывающих центров с ЧПУ.

Режущий инструмент – это неотъемлемый компонент при производстве практически любой детали в металлообработке. От правильного выбора режущего инструмента зависит успех всего производства.

Виды режущего инструмента

В современном производстве можно встретить абсолютно различный инструмент, который будет отличаться по назначению, области применения, материалу изготовления, форме обрабатываемых поверхностей и многому другому. Среди всего этого многообразия можно выделить несколько важных классификаций:

По области применения можно выделить:

- Токарный режущий инструмент. Это токарные резцы с пластинами для наружной обработки, расточные державки с пластинами, монолитные микрорезцы для расточки, канавочные резцы с пластинами и т.п.

- Режущий инструмент для фрезерных станков. Это торцевые фрезы со сменными пластинами, фрезы для обработки уступов и пазов со сменными пластинами, цельные твёрдосплавные фрезы и др.

- Инструмент для обработки отверстий.

Это монолитные сверла и сверла с пластинами, сверла со сменными твердосплавными головками, зенкеры, монолитные развертки и развертки со сменными пластинами, модульные сверла, расточные системы.

Это монолитные сверла и сверла с пластинами, сверла со сменными твердосплавными головками, зенкеры, монолитные развертки и развертки со сменными пластинами, модульные сверла, расточные системы. - Инструмент для обработки резьб. Это метчики и раскатники для глухих и сквозных отверстий, монолитные резьбовые фрезы, резьбовые фрезы с пластинами, резьбонарезные резцы, плашки и резьбонакатные головки.

Режущий инструмент по исполнению бывает монолитный и сборный (с пластинами).

По типу выделяют стандартный и специальный режущий инструмент.

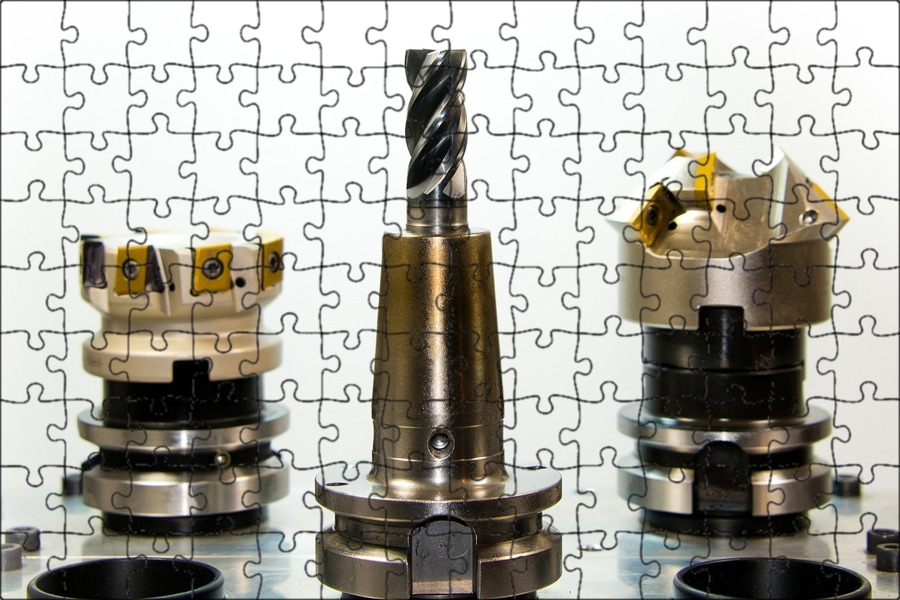

Выбор режущего инструмента

На правильный выбор режущего инструмента влияет огромное количество факторов, например, деталь (размер и форма, материал изготовления, точностные характеристики, наличие термообработки), оборудование (габариты рабочей зоны, функциональные возможности станка, его состояние), оснастка.

Подбор режущего инструмента – это технически сложный творческий процесс. Чтобы получить максимальную выгоду от использования – подбором должны заниматься профессионалы! От качественного выбора режущего инструмента зависит, насколько быстро получится изготовить ту или иную деталь, и получится ли сделать ее в принципе.

Чтобы получить максимальную выгоду от использования – подбором должны заниматься профессионалы! От качественного выбора режущего инструмента зависит, насколько быстро получится изготовить ту или иную деталь, и получится ли сделать ее в принципе.

К требованиям, предъявляемым к инструменту, относят экономическую эффективность использования и стабильность качества режущего инструмента.

При выборе инструмента необходимо обращаться внимание на качество заготовки, партийность деталей, тип посадки в станок и взаимозаменяемость инструмента между станками.

Если Вы затрудняетесь в подборе инструмента для своей задачи, не волнуйтесь – к Вам на помощь всегда готова прийти наша команда квалифицированных технических специалистов, имеющих за плечами обширный производственный опыт и глубокие познания о представленном инструменте! Наши менеджеры и служба логистики создадут условия для максимально быстрой и комфортной его эксплуатации.

Мы работает с большим количеством именитых брендов:

- SECO (токарный , фрезерный инструмент, цельные концевые фрезы, обработка отверстий, обработка резьб, инструментальная оснастка),

- Guhring (осевой режущий инструмент – сверла , развертки, фрезы, метчики), Utilis (инструмент для автоматов продольного точения),

- Boeni (накатные ролики),

- Nikken (инструментальная оснастка , сверла, развертки),

- Vischer & Bolli AG ( фрезереный и токарный инстурмент) и др.

Мы получили Ваше сообщение и свяжемся с Вами в ближайшее время.

Запросить коммерческое предложение

Название Организации*

Ваш город*

Телефон*

Ваш адрес Email*

Комментарий

Cогласен на обработку персональных данных и политику обработки персональных данных (подробнее)

Разница между точением и фрезерованием

Пинту

Обработка

Обычная механическая обработка — это один из видов производственного процесса, при котором лишний материал удаляется из предварительно сформированной заготовки путем срезания в виде стружки с помощью клиновидного режущего инструмента для получения желаемой формы, отделки и допуска. Существует несколько процессов обработки для эффективной обработки самых разных материалов бесчисленными способами. Токарная и фрезерная обработка — это всего лишь два примера таких процессов обработки. Другими являются сужение, сверление, формование, строгание, прорезание пазов, накатка, растачивание, развертывание, пиление, снятие фаски и т. д. Каждый из этих процессов имеет уникальные преимущества и ограничения и, таким образом, подходит для конкретных требований.

Существует несколько процессов обработки для эффективной обработки самых разных материалов бесчисленными способами. Токарная и фрезерная обработка — это всего лишь два примера таких процессов обработки. Другими являются сужение, сверление, формование, строгание, прорезание пазов, накатка, растачивание, развертывание, пиление, снятие фаски и т. д. Каждый из этих процессов имеет уникальные преимущества и ограничения и, таким образом, подходит для конкретных требований.

Хотя и токарная, и фрезерная обработка следуют принципам субтрактивного производства, их области применения различны, поскольку они создают различные геометрические поверхности. Токарная обработка используется для уменьшения диаметра обрабатываемой детали и, таким образом, обеспечивает цилиндрическую поверхность. Это осуществляется на токарном станке с помощью одноточечного режущего инструмента (так называемого токарного инструмента). Здесь заготовка вращается с фиксированной скоростью, чтобы обеспечить необходимую скорость резания, в то время как инструмент перемещается, чтобы обеспечить требуемую подачу. С другой стороны, фрезерование позволяет получить плоскую или ступенчатую поверхность. Осуществляется на фрезерном станке с использованием многоточечной фрезы (фрезы). Здесь фреза вращается с фиксированной скоростью, чтобы обеспечить скорость резания, в то время как заготовка перемещается относительно неподвижной фрезы, чтобы обеспечить подачу. Важные сходства и различия между токарной и фрезерной обработкой приведены в следующих разделах.

С другой стороны, фрезерование позволяет получить плоскую или ступенчатую поверхность. Осуществляется на фрезерном станке с использованием многоточечной фрезы (фрезы). Здесь фреза вращается с фиксированной скоростью, чтобы обеспечить скорость резания, в то время как заготовка перемещается относительно неподвижной фрезы, чтобы обеспечить подачу. Важные сходства и различия между токарной и фрезерной обработкой приведены в следующих разделах.

- Как точение, так и фрезерование являются традиционными процессами механической обработки. В таких процессах используется специально разработанный режущий инструмент, который физически сжимает тонкий слой материала заготовки, постепенно срезая его в виде твердой стружки.

- И токарная, и фрезерная обработка основаны на субтрактивном производственном подходе. Здесь материал слой за слоем удаляется из твердого трехмерного блока для получения целевого продукта. Напротив, подход аддитивного производства следует концепции добавления тонких слоев материала один поверх другого для создания твердого трехмерного блока.

- В процессах точения и фрезерования используется цельный режущий инструмент для срезания материала с заготовки; однако форма и характеристики фрез для этих двух процессов сильно различаются.

- Стружкообразование характерно для обоих случаев. На самом деле, это основа любого обычного процесса обработки.

- Оба процесса могут обеспечить достаточно хорошее качество поверхности; однако это зависит от нескольких других факторов, включая скорость резания, скорость подачи, глубину резания, геометрию инструмента, среду резания и т. д.

- Выделение тепла присуще обоим процессам. Последующие эффекты высокой температуры резания также одинаковы для обеих операций.

- Смазочно-охлаждающая жидкость может применяться в обоих процессах.

| Токарная обработка | Фрезерование |

|---|---|

| Точение выполняется для получения цилиндрической или конической поверхности. | Фрезерование выполняется в первую очередь для получения плоской поверхности. |

| Станок, используемый для токарной обработки, называется токарный станок. | Фрезерование выполняется на фрезерном станке. |

| В процессе токарной обработки используется одноточечный режущий инструмент, называемый SPTT (Single Point Turning Tool). | В процессе фрезерования используется многоточечный режущий инструмент, называемый фрезой. |

| При токарной обработке режущий инструмент постоянно находится в контакте с заготовкой во время операции. | При фрезеровании зуб постоянно входит в зацепление и выходит из зацепления во время работы (прерывистое резание). |

| Здесь заготовка вращается с фиксированной скоростью вращения в минуту (об/мин). Это вращение обеспечивает необходимую скорость резания. | Здесь фреза вращается с фиксированной скоростью вращения в минуту (об/мин). Вращающийся резец обеспечивает необходимую скорость резания. |

При токарной обработке движение подачи происходит за счет перемещения режущего инструмента (инструментальной каретки). | При фрезеровании движение подачи происходит за счет перемещения заготовки (рабочего стола). |

| Может производить фрагментированную, прерывистую или сплошную стружку (в зависимости от материала заготовки и инструмента, параметров резания и т. д.). | Фрезерование по своей сути производит прерывистую стружку. |

Posted in Механическая обработка

Tagged Фрезерный станок, Механическая обработка, Производство, Фрезерование, Токарная обработка

Преимущества токарно-фрезерной обработки — Магазин Технология металлообработки

Андрей Петрилин

Как токарно-фрезерная обработка может повысить эффективность резания

Токарно-фрезерная обработка — это процесс, при котором фреза обрабатывает вращающуюся заготовку. Этот метод сочетает в себе токарно-фрезерный прием и имеет много преимуществ, но лишь относительно недавно появление многоцелевых станков позволило токарно-фрезерному станку проявить свои преимущества.

В течение многих лет, даже при массовом внедрении технологии ЧПУ, развитие металлорежущих станков было достаточно традиционным, когда развитие конкретных станков, таких как токарные, фрезерные или сверлильные, двигалось в отдельном направлении. Если обрабатывающие центры уже успешно интегрируют обработку вращающимися инструментами, фрезерные и сверлильно-токарные станки с ЧПУ продолжают свой собственный прогресс. Поиски новых путей повышения эффективности производственного процесса за счет уменьшения наладки обрабатываемой детали и ее передачи с одного станка на другой привели к добавлению на токарные станки с ЧПУ инструментальной головки с приводом вращения и позволили реализовать токарно-фрезерную обработку. На сегодняшний день современные многозадачные станки имеют дополнительные оси движения головки, усовершенствованные системы управления и модернизированное программное обеспечение, которые позволяют выполнять большинство операций механической обработки всего с одной насадкой на заготовку.

При токарно-фрезерной обработке различают два вида обработки: периферийную, когда оси заготовки и фрезы параллельны; и лицо, для которого эти оси пересекаются. Периферийное токарно-фрезерование аналогично фрезерованию винтовой интерполяцией и может применяться к наружным и внутренним поверхностям вращения, тогда как при использовании только торцевого токарно-фрезерования можно обрабатывать наружные поверхности. Несмотря на то, что токарно-фрезерная обработка кажется очень похожей на токарную обработку («токарная обработка на вращающемся фрезе»), между этими двумя процессами обработки есть существенная разница. Скорость резания при токарно-фрезерной обработке определяется окружной скоростью фрезы, а не скоростью вращения заготовки, как при точении. Вращение заготовки связано с подачей.

Каковы преимущества токарно-фрезерной обработки и где ее практическое применение? Во-первых, при обработке несплошных поверхностей возможно прерывистое резание (различные канавки, подрезы и т. д.). При классической токарной обработке эта операция приводит к нежелательным ударным нагрузкам, плохому качеству поверхности и преждевременному износу инструмента. При токарно-фрезерной обработке инструмент представляет собой фрезу, предназначенную именно для прерывистого резания с циклической нагрузкой.

д.). При классической токарной обработке эта операция приводит к нежелательным ударным нагрузкам, плохому качеству поверхности и преждевременному износу инструмента. При токарно-фрезерной обработке инструмент представляет собой фрезу, предназначенную именно для прерывистого резания с циклической нагрузкой.

При обработке материалов образуется длинная стружка. При токарной обработке удаление стружки затруднено, а найти правильную геометрию стружколома режущего инструмента — непростая задача. Фреза, используемая при токарно-фрезерной обработке, образует короткую стружку, что значительно улучшает обработку стружки.

Возьмем, к примеру, обработку эксцентричных областей вращающихся компонентов, таких как коленчатые или распределительные валы. При токарной обработке смещенные от центра массы этих компонентов (шатунной шейки, эксцентрикового кулачка и т. д.) вызывают неуравновешенные силы, которые отрицательно влияют на производительность. Токарно-фрезерная обработка с низкой скоростью вращения заготовки дает возможность предотвратить этот негативный эффект.

Также рассмотрите возможность обработки тяжелых деталей. Их вращение, определяющее скорость резания при точении, связано с ограничениями главного привода станка. Если привод не позволяет вращать большие массы с требуемой скоростью, скорость резания будет далека от оптимальной, а производительность токарной обработки будет низкой. Токарно-фрезерная обработка обеспечивает эффективное преодоление вышеуказанных трудностей.

Однако производительная обработка токарно-фрезерным методом требует правильной установки фрезы относительно заготовки, правильного выбора геометрии пластины и траектории инструмента. Позиционирование фрезы, например, влияет на погрешности формы, а также на геометрию пластины и чистоту поверхности. Обычно окончательная форма создается зачистной пластиной, которая устанавливается на фрезу. Вопросы применения токарно-фрезерной обработки, выбора инструмента и определения режимов резания заслуживают более полного рассмотрения и должны быть рассмотрены специально.