Токарный мини станок своими руками: Токарный станок своими руками – особенности изготовления самодельного станка по металлу + Видео

Содержание

описание оборудования и материалы для сборки деревообрабатывающего станка дома

Содержание

- 1 Особенности токарного станка

- 2 Конструктивные детали

- 3 Самостоятельная сборка токарки

- 3.1 Сборка станины и задней бабки

- 3.2 Установка привода и суппорта

- 4 Использование столярного оборудования

Обработка древесины требует наличия инструментов с разными функциями. Простого ручного оборудования здесь может не хватить. Для детальной проработки изделий из дерева требуется токарный станок, но найти подходящий вариант, который подходил бы по стоимости и размерам, сложно. В итоге многие мастера приходят к выводу, что сделать мини столярный станок по дереву для дома проще и надёжнее.

Особенности токарного станка

Сделать домашний токарный станок своими руками легко, если следовать рекомендациям специалистов, которые занимаются этим делом. Такой вариант поможет сэкономить не только деньги, но и много времени, которое уходит на поиски подходящего токарного агрегата. Обычно возникают такие проблемы:

Обычно возникают такие проблемы:

- Малое количество заводов, которые продают или держат на консервации мини-станки для работы по дереву.

- Оборудование может пролежать на консервации 10−25 лет, а значит, его состояние оставляет желать лучшего.

Учитывая все проблемы покупки и поиска токарки, остаётся сделать надёжное и долговечное оборудование для домашнего использования. Оно будет точно соответствовать заданным функциям и не уступать заводским моделям по техническим показателям.

Прежде чем приступать к сборке устройства, следует изучить различные чертежи и схемы в зависимости от требований по функциям, а также подготовить все необходимые материалы и инструменты. Нельзя забывать и о технике безопасности, ведь при отсутствии каких-либо защитных элементов значительно повышается опасность получения травм.

Конструктивные детали

Вся конструкция токарного станка делится на основные части и дополнительные детали, которые делают агрегат функциональным, надёжным и безопасным в процессе использования. Каждый из таких конструктивных элементов стоит рассмотреть и понять, за какую часть работы отвечает конкретная часть целостной системы. Это поможет не только быстрее сделать сборку, но и легко отремонтировать конструкцию станка.

Каждый из таких конструктивных элементов стоит рассмотреть и понять, за какую часть работы отвечает конкретная часть целостной системы. Это поможет не только быстрее сделать сборку, но и легко отремонтировать конструкцию станка.

К основным конструктивным элементам относят:

- Каркас оборудования называется рамой.

- Передняя бабка — подвижная система, которая служит удерживающим заготовку элементом.

- Задняя бабка относится к съёмным элементам, которые добавляют прочности фиксации заготовки.

- Электропривод для подачи энергии.

- Зажима и фиксаторы.

- Для максимальной точности во время выполнения работ по обрезке или декорированию деревянных заготовок используют подручник.

Каждая из описанных деталей является важной частью всего механизма, без которого выполнить работу качественно и безопасно не получится. Всё это базовые элементы, которые можно дополнить в тех случаях, когда хочется развить потенциал токарного агрегата, собранного своими руками. Например, если хочется повысить сложность обработки заготовок, следует предусмотреть систему, позволяющую смещать болванку в центральной оси вращения. Это даёт мастеру больше пространства на поверхности заготовки для обработки.

Например, если хочется повысить сложность обработки заготовок, следует предусмотреть систему, позволяющую смещать болванку в центральной оси вращения. Это даёт мастеру больше пространства на поверхности заготовки для обработки.

Собирая конструкцию из подручных средств, нельзя забывать о выборе электродвигателя и подведении электрической сети с напряжением 380 В. Как правило, в качестве двигателя подбирают трёхфазный вариант, который обеспечит хорошее вращение, но не более 1500 об/мин. Подключают такое устройство с помощью схемы «Звезда» или «Треугольник».

Ещё одно условие, которое необходимо решить до того, как начать собирать токарку, это её размеры. Стандартные габариты заводской модели имеют следующие показатели:

- высотка — 35 см;

- длина — 80 см;

- ширина — 40 см.

При сборке конструкции своими руками каждый мастер подбирает свои параметры, которые будут удовлетворять требования к размерам заготовок. Стандартных параметров обычно хватает для работы с древесиной, имеющей диаметр 25 см и длину 20 см. Такие показатели даже не требуют дополнительного фиксатора в лице задней бабки. Она всё-таки может помочь, если хочется увеличить длину заготовки в два раза. В остальное время короткие деревянные изделия крепятся на специальную планшайбу.

Такие показатели даже не требуют дополнительного фиксатора в лице задней бабки. Она всё-таки может помочь, если хочется увеличить длину заготовки в два раза. В остальное время короткие деревянные изделия крепятся на специальную планшайбу.

Самостоятельная сборка токарки

После того как была досконально изучена вся конструкция станка для работы по дереву, следует перейти к подбору подходящих материалов, рабочих частей и инструментов. Например, в качестве главного привода подойдёт старый механизм для заточки кухонных ножей. Главное, чтобы в параметры этой модели входило использование сразу двух точильных камней. Такое устройство станет отличной заменой передней бабки. Задняя бабка не пользуется большой популярностью среди токарей, поэтому на её замену чаще всего ставят элементы от старой или уже поломанной электродрели.

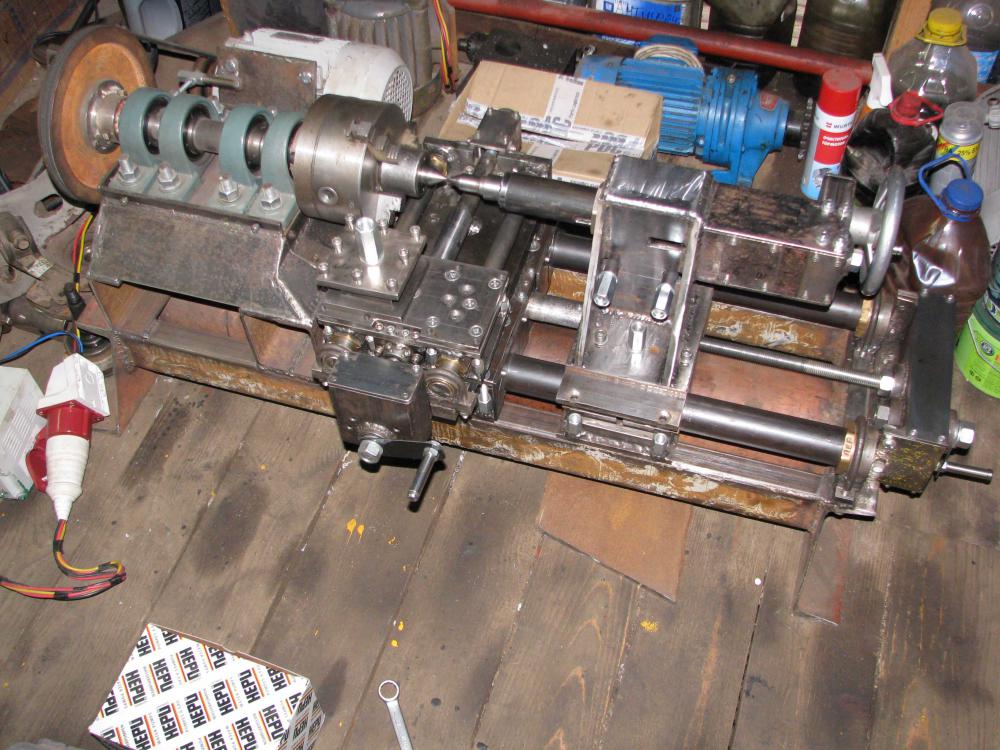

Основание агрегата является важной частью, от которой будет зависеть качество обработки деревянной заготовки. Именно основание позволяет поглощать вибрационную силу, которая расшатывает конструкцию и может выводить станок из строя. Лучше всего изготавливать станину из металлопрофиля, но требуется не только материал, а ещё высокая точность. Поэтому перед сборкой станины важно составить точный план соотношения всех основных деталей. Лучше заранее продумать все мелочи и потратить время на работу с бумагами, чем потом закупаться новыми комплектующими частями и расходными материалами.

Именно основание позволяет поглощать вибрационную силу, которая расшатывает конструкцию и может выводить станок из строя. Лучше всего изготавливать станину из металлопрофиля, но требуется не только материал, а ещё высокая точность. Поэтому перед сборкой станины важно составить точный план соотношения всех основных деталей. Лучше заранее продумать все мелочи и потратить время на работу с бумагами, чем потом закупаться новыми комплектующими частями и расходными материалами.

После проведения всех расчётов и подготовки чертежей, следующим шагом будет сбор необходимых инструментов:

- Ручная дрель со свёрлами различного диаметра пригодится для проделывания отверстий.

- Обработать металлическую поверхность, стесать острые углы или заусенцы помогут напильники разной зернистости.

- Болгарка со съёмными дисками для резки и шлифовки. Должен быть запас дисков, ведь это расходный материал.

- Сварочный аппарат небольшой мощности, который сможет работать с диодами типа «двойка» и «тройка».

Из расходных материалов необходимо приобрести:

- металлические толстостенные уголки;

- стальные полоски 2−4 см;

- швеллера;

- две трубы с различными диаметрами. В итоге одна труба должна спокойно пройти в другую трубу;

- ремень для ремённой системы;

- различные крепёжные элементы.

Все эти инструменты и материалы подходят исключительно для сборки простого токарного станка, но если хочется получить профессиональный и многофункциональный агрегат, значит, придётся изучить видео и литературу, где наглядно показывают и рассказывают, какие детали для этого нужны.

Например, часто используют в качестве привода обычный электромотор от заточки для ножей. Всё дело в 4 шайбах из прочного металлического сплава. Как минимум 2 из них используются для замены электроточильного камня, а остальные детали разного диаметра берут для установки деревянной заготовки. Изменяя диаметр шайб, получается, перенастраивать скорость вращения древесной заготовки.

Шкивы используются исключительно для того, чтобы заставить вал двигаться и увеличивать скорость в зависимости от установленного диаметра. Различают следующие скорости вращения:

- 3000 об/мин;

- 2000 об/мин;

- 800 об/мин.

Эту систему можно и поменять, установив комбинированный шкив, который будет иметь несколько вариантов валов, работающих на ремённой передаче. Такой способ упрощает работу специалиста при обработке древесины. В любое время ремень перекидывают на вал с другим диаметром и тем самым, изменяется скорость вращения заготовки. Процесс часто делают автономным, что значительно сокращает время работы и делает перестановку ремня безопасной.

Сборка станины и задней бабки

Станина, подручник и задняя бабка — это основные части токарного станка, от которых зависит качество, скорость при выполнении работ по обработке дерева. Токарное дело по дереву — это опасная работа, поэтому не стоит усугублять его нарушениями при сборке станка своими руками.

Токарное дело по дереву — это опасная работа, поэтому не стоит усугублять его нарушениями при сборке станка своими руками.

Первым делом приступают к изготовлению задней бабки. Её основой будет патрон или передняя металлическая часть корпуса, снятая со старой электродрели. При использовании металлического корпуса эта деталь продержится больше года, а вот пластиковый вариант потребует скорой замены.

Самодельный станок должен иметь твёрдую стойку и не шататься во время работы даже при сильной вибрации. Станина из металлических уголков должна дополнительно оснащаться различными приспособлениями, которые будут надёжно фиксировать станок на земле. Варианты создания крепкой стойки бывают разные.

Некоторые мастера наваривают дополнительные металлические уголки и проделывают в них отверстия для дальнейшего крепления станка. При выборе такого варианта нельзя забывать о передвижении узлов оборудования продольно по оси. Патрон не даст выполнять продольные нагрузки, и это положительно скажется на использовании такой конструкции при обработке деревянных изделий.![]() Для такого варианта как раз и требуются швеллера, которые скрепляют между собой с помощью сварочных работ. Таким образом, устанавливается и бабка на основу, но перед этим под неё укладывается толстая фанера.

Для такого варианта как раз и требуются швеллера, которые скрепляют между собой с помощью сварочных работ. Таким образом, устанавливается и бабка на основу, но перед этим под неё укладывается толстая фанера.

Встречаются случаи, когда вокруг станка просто создают твёрдую подошву включающую песок или аналогичный материал, поглощающий вибрации.

Установка привода и суппорта

Современные настольные станки по дереву способны обрабатывать большой объём изделий за короткий промежуток времени, но для этого требуется качественный и мощный привод. Его монтируют на специальную пластину, которая устанавливается на стол, размещающий станину устройства. Здесь важно соблюдать особенности передвижения мастера во время обработки деталей, ведь впоследствии это скажется на регулировке скорости вала, который располагается на передней бабке.

Суппорт — это часть, которую многие часто недооценивают, из-за чего обработка деталей получается не такой качественной, как хотелось бы. Такое устройство устанавливают для равномерного передвижения токарного оборудования вдоль станины во время работы. Именно для этой части и нужны трубы различного диаметра. Такой самодельный агрегат будет непривлекателен по внешнему виду, но в технических характеристиках он не уступит заводским аналогам.

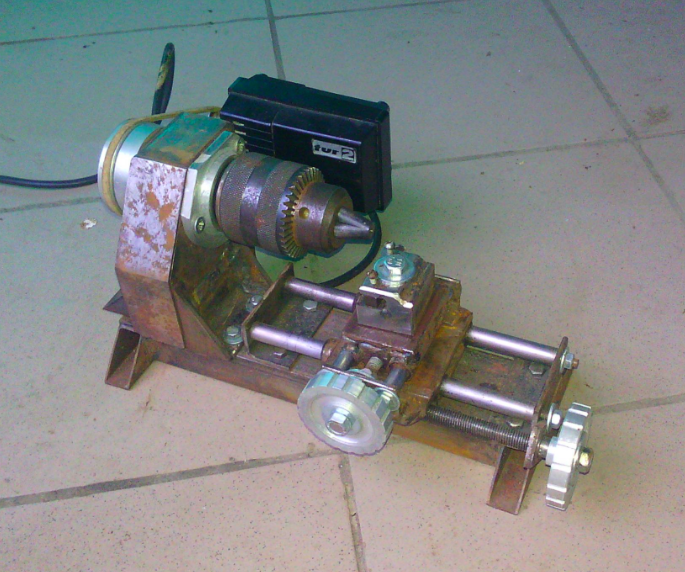

Такое устройство устанавливают для равномерного передвижения токарного оборудования вдоль станины во время работы. Именно для этой части и нужны трубы различного диаметра. Такой самодельный агрегат будет непривлекателен по внешнему виду, но в технических характеристиках он не уступит заводским аналогам.

Использование столярного оборудования

В цеху проводят работы или в домашних условиях, мастера в любом случае должны соблюдать технику безопасности при станковом типе работы. Мини-станок для обработки дерева, несмотря на свои габариты и малую мощность, может нанести существенные повреждения. Именно поэтому при его сборке необходимо дополнительно установить лампу и лист прозрачного пластика, который убережёт оператора от вылетающих в процессе обработки древесины щепок и стружки.

Первое использование станка после сборки подразумевает плавную проверку и переключение скоростей. Нельзя сразу ставить деревянную заготовку и включать максимальную скорость. Лучше всё делать постепенно, попутно настраивая проблемные зоны.

При работе с деревом важно помнить о технике безопасности:

- Деревянная заготовка должна быть качественной, без трещин, следов гниения или других видимых дефектов. На большой скорости плохая заготовка разлетается на куски и может поразить мастера.

- Обрабатываемое изделие прочно фиксируется.

- Перед пуском устройства проверяется подключение заземления.

- Устанавливать защитный экран и одевать защитную одежду.

- Все инструменты и ручки станка должны быть проверены перед работой. Если они шатаются, тогда следует выяснить причину проблемы и устранить её.

- Деревянная заготовка не должна иметь влажность больше 20%.

Это основные правила, которые сделают работу качественной и безопасной.

Если хочется начать свой личный бизнес, отличным вариантом будет собрать своими руками токарный станок по дереву. Настольный агрегат этого типа позволит в домашних условиях изготавливать из деревянных заготовок самые удивительные подделки, декор или детали для мебели, которые всегда пользуются спросом. Главное, в процессе работы и сборки станка помнить о правилах безопасности.

Главное, в процессе работы и сборки станка помнить о правилах безопасности.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

мини, простой, видео-инструкция как сделать чертежи, фото и цена

Статьи

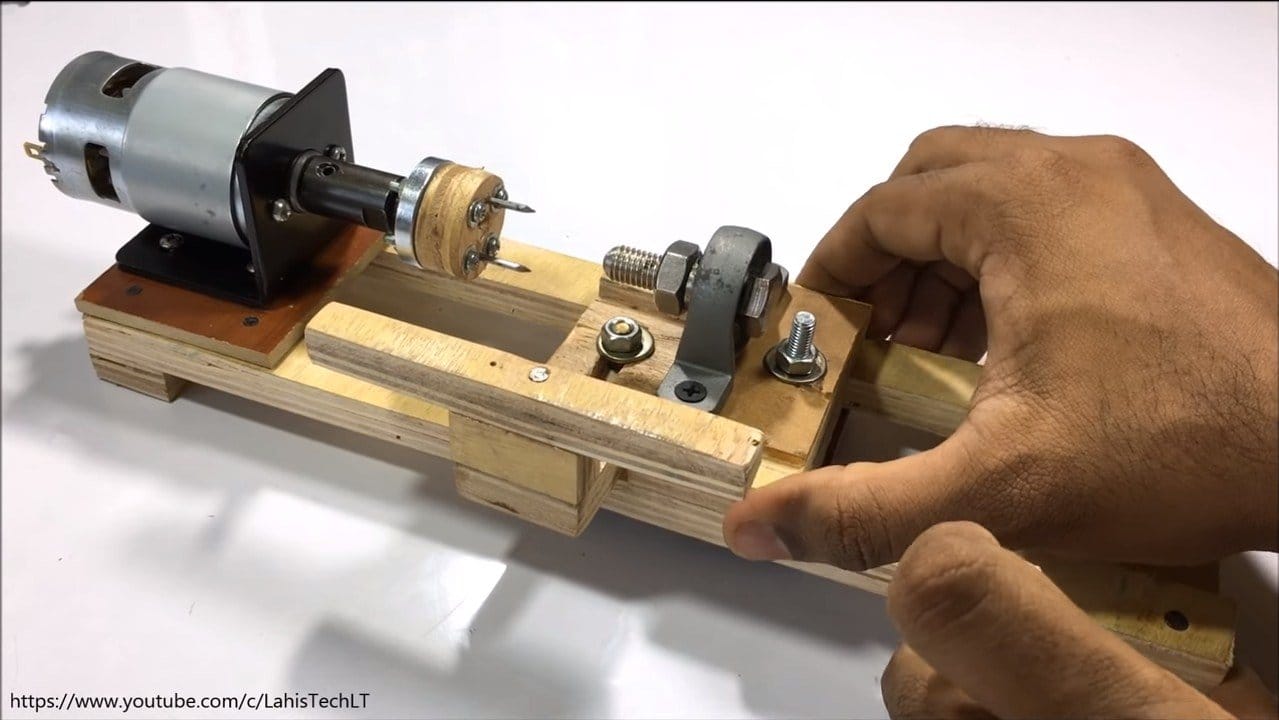

Из древесины можно создать множество самых различных изделий, но для проведения работ требуется определенное оборудование. Сделать простой токарный станок по силам практически любому домашнему мастеру, для его изготовления не нужно множество элементов, он состоит из нескольких основных частей.

Мы рассмотрим, как собрать конструкцию и какие узлы понадобятся для проведения работ, потратив немного времени, вы получите надежную и практичную конструкцию для проведения токарных работ по дереву.

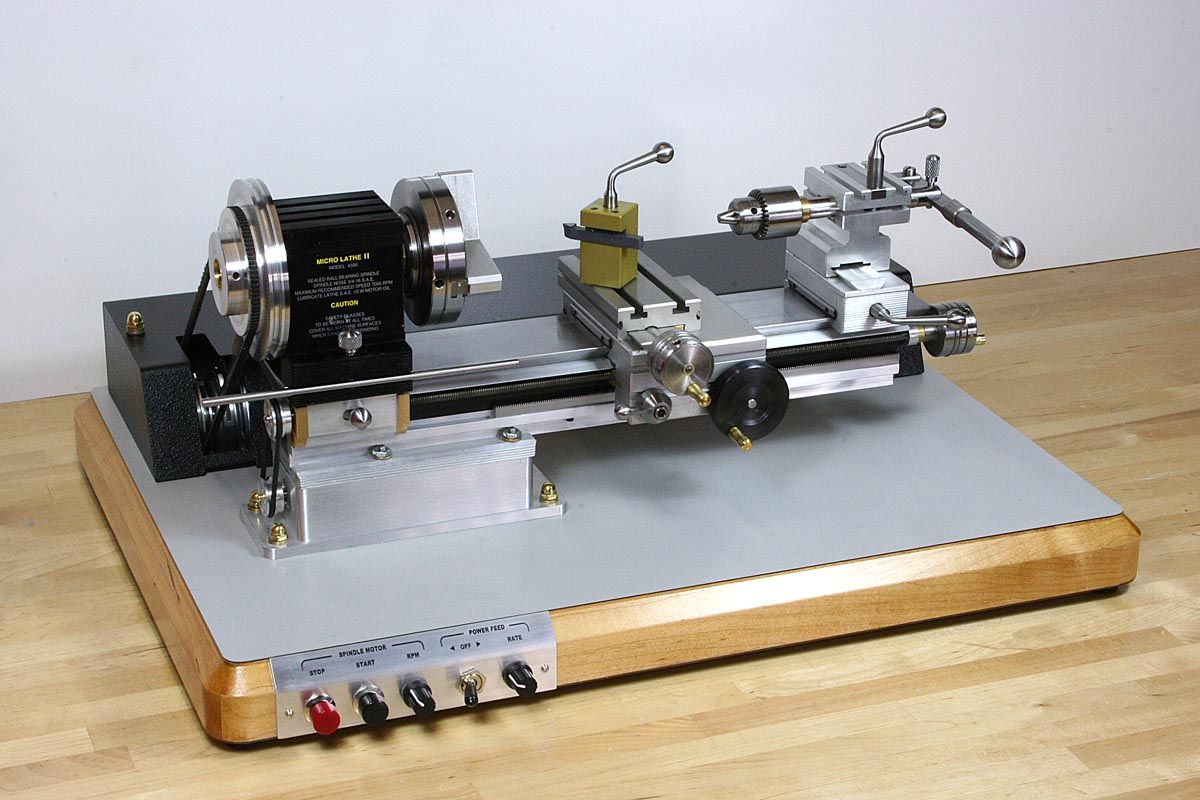

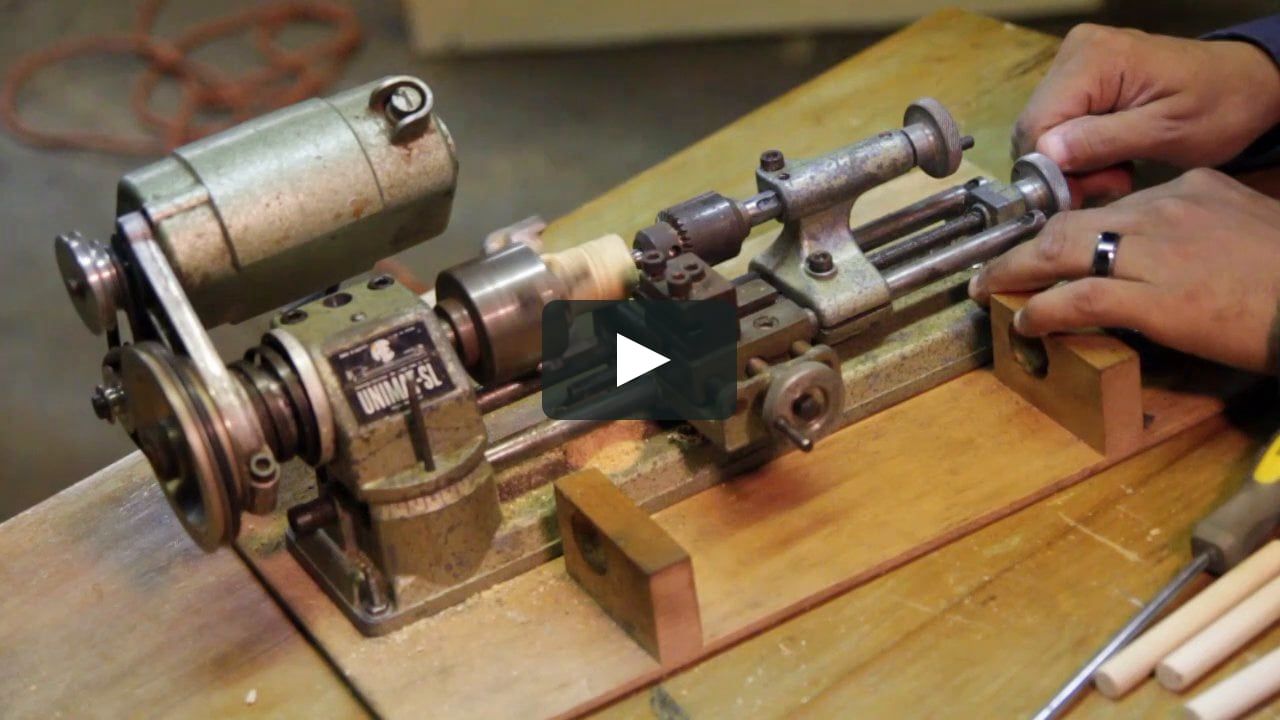

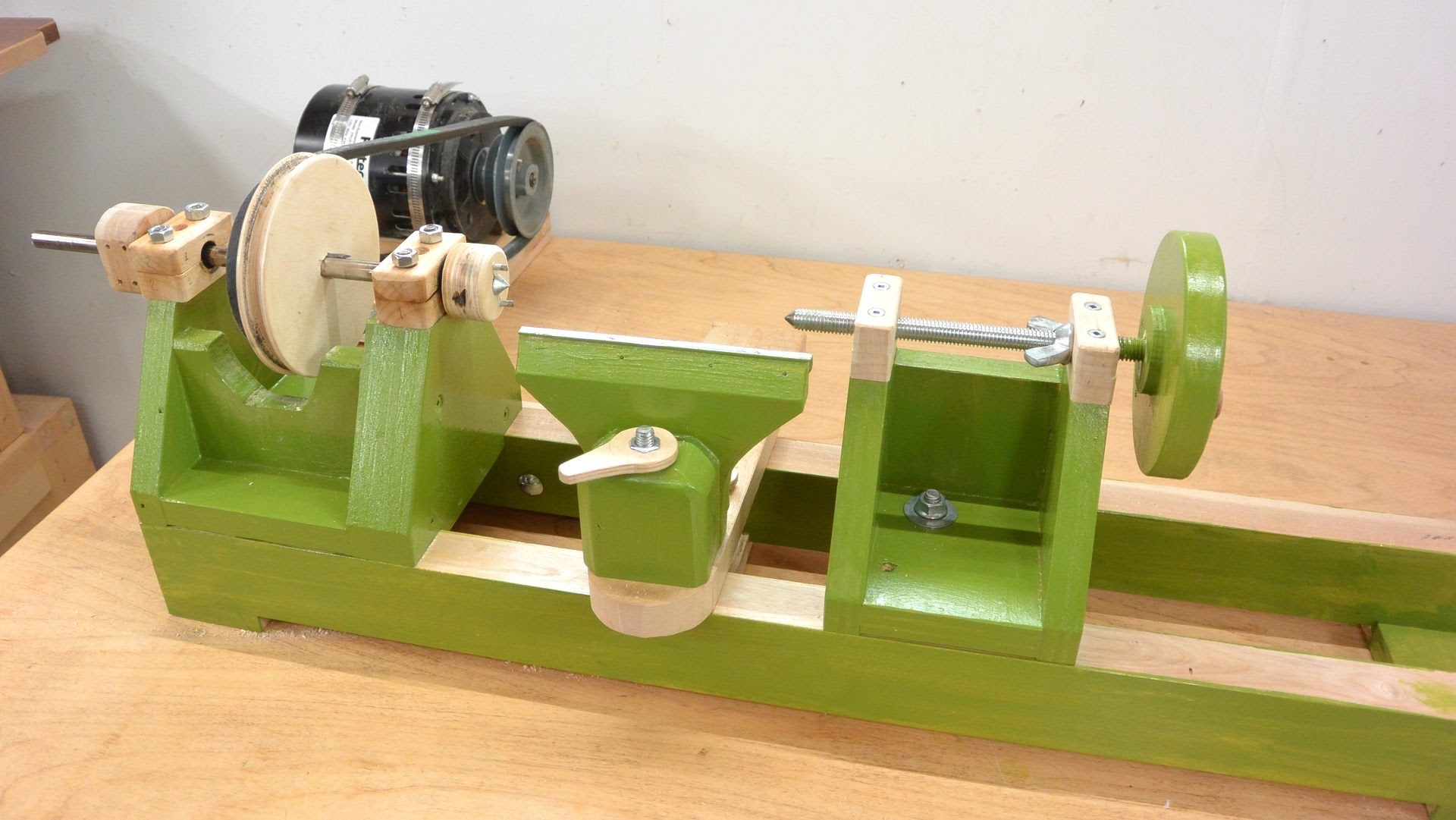

На фото: такой мини-станок подходит для широчайшего спектра работ

Что понадобится для проведения работ

Для изготовления конструкции используются различные подручные узлы, рассмотренный ниже вариант — это своего рода ориентир, вы можете менять элементы на другие при условии обеспечения надежности и производительности. Рассмотрим, какой инструмент должен быть под рукой для выполнения работ:

Рассмотрим, какой инструмент должен быть под рукой для выполнения работ:

| Сварочный аппарат | Необходим для изготовления прочной и надежной станины, а также для других узлов. Если у вас нет навыков работы с данным видом оборудования, то лучше воспользоваться услугами специалиста, цена услуг не будет слишком большой |

| Болгарка по дереву | Сложно представить любые работы с металлом без этого инструмента, с его помощью производится резка и шлифовка различных элементов. Чаще всего хватает небольших приспособлений с размером диска 125 мм, не забудьте заранее запастись отрезными и шлифовочными дисками, так как при интенсивной работе они расходуются доно быстро |

| Приспособления для нарезки резьбы | Зачастую требуется нарезка резьбы на соединительных и фиксирующих узлах. Для наружной резьбы используются плашки, для внутренней – метчики. Естественно, шаг резьбы на обоих элементах должен совпадать |

| Оборудование для сверления | Это может быть стационарный станок или электродрель. Существуют и ручные варианты, но работа с их помощью отнимет много сил и займет длительный промежуток времени. Также необходимо иметь под рукой набор сверл, чтобы вы могли быстро сделать отверстия разного диаметра Существуют и ручные варианты, но работа с их помощью отнимет много сил и займет длительный промежуток времени. Также необходимо иметь под рукой набор сверл, чтобы вы могли быстро сделать отверстия разного диаметра |

Важно! Также заранее позаботьтесь о подведении электроэнергии к месту расположения оборудования, особенно если будет использован трехфазный двигатель.

Для работы на станке необходимо, чтобы вокруг него было свободное пространство

Конструкция и особенности ее сборки

Для начала разберемся, из чего состоит оборудование. Проще всего найти готовые чертежи токарного станка по дереву – своими руками сделать их без соответствующего опыта весьма проблематично.

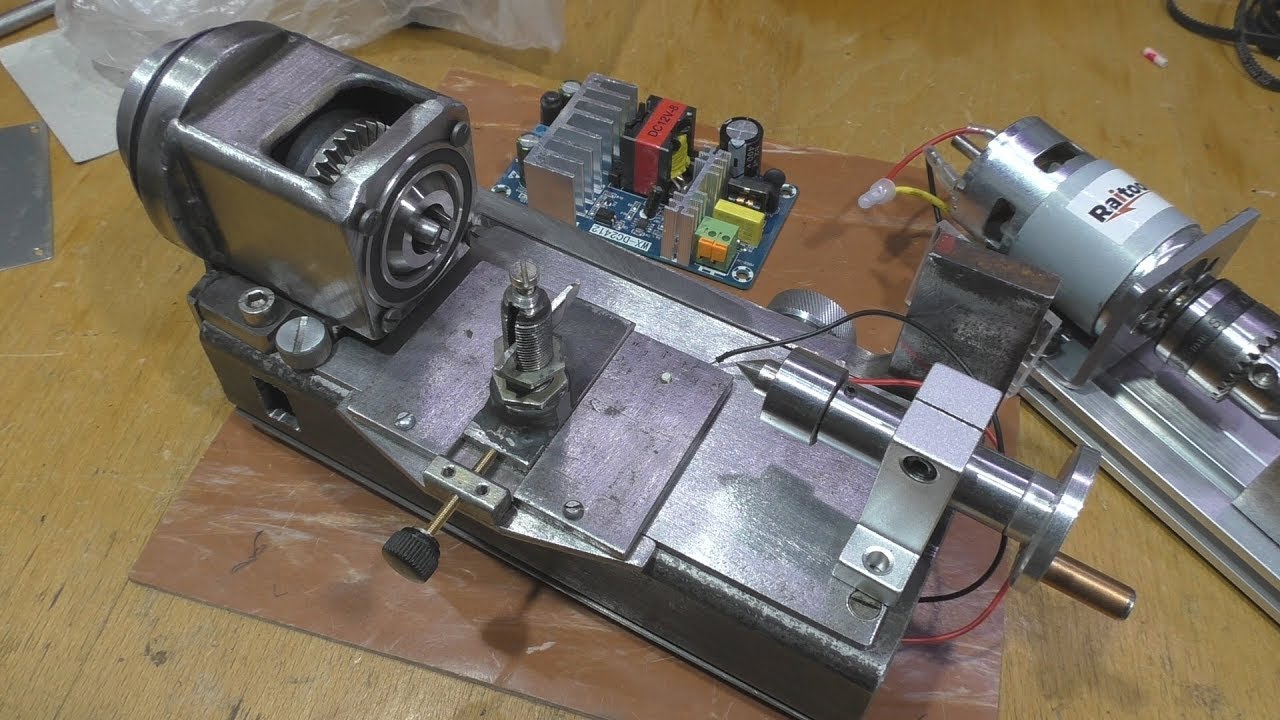

Так выглядит простейшее приспособление, снизу или сбоку располагается двигатель

Составные части станка

Каждый элемент очень важен, и без него собрать конструкцию вряд ли удастся:

- Рама служит опорой для всех элементов, поэтому к ней предъявляются повышенные требования надежности и прочности.

Чаще всего в качестве материала изготовления используется швеллер, уголок или профильная труба с квадратным или прямоугольным сечением. Толщина элементов должна быть достаточной для того, чтобы выдержать даже значительный нагрузки без вреда для конструкции, ведь сохранение геометрических параметров очень важно.

Чаще всего в качестве материала изготовления используется швеллер, уголок или профильная труба с квадратным или прямоугольным сечением. Толщина элементов должна быть достаточной для того, чтобы выдержать даже значительный нагрузки без вреда для конструкции, ведь сохранение геометрических параметров очень важно.

Швеллер – очень надежный и долговечный вариант

- Передняя бабка служит для закрепления деталей, она вращается, но в корпусе зафиксирована неподвижно, то есть регулировать ее положение нельзя. В передней части располагается шкив, через который усилие передается на бабку, которая и вращает заготовку. Конструкция должна быть надежной и ровной, чтобы в процессе работы не возникало вибрации и биения, так как это приводит к ухудшению качества работ.

В самых миниатюрных приспособлениях передняя бабка небольшая и совмещена со шкивом на одной оси

- Усилие передается через ремень, это самый простой вариант, который отличается тем, что реализовать такую конструкцию просто, а найти ремни нужной длины не составит никаких проблем.

Самое главное – контролировать натяжение для оптимальной передачи усилия на ведущий узел.

Самое главное – контролировать натяжение для оптимальной передачи усилия на ведущий узел. - Задняя бабка служит для крепления заготовки, благодаря тому, что данный элемент подвижен, вы можете устанавливать заготовки разной длины, их размер ограничен лишь длиной станины. Там же расположен и ведомый центр, который чаще всего представляет собой подшипник, который обеспечивает вращение. Очень важно обеспечить простую и надежную конструкцию фиксации положения задней бабки, чтобы она не двигалась в процессе работы.

Задняя бабка может оснащаться дополнительным винтовым прижимом для наиболее надежной фиксации заготовок

- Упор для резца представляет собой конструкцию, которая располагается между передней и задней бабкой, на которой находится небольшая платформа для того, чтобы упирать в нее инструмент в процессе работы. Узел должен быть изготовлен так, чтобы его положение можно быть быстро зафиксировать и при необходимости передвинуть без лишних затрат времени.

- Электродвигатель является одним из важнейших элементов, так как от этого элемента напрямую зависит мощность оборудования.

Выбор конкретного варианта зависит от того, какие задачи вы собираетесь выполнять и какого размера заготовки будете обрабатывать. Иногда требуется использование трехфазных моторов, для них надо дополнительно подвести линию, что сопряжено с большими затратами.

Выбор конкретного варианта зависит от того, какие задачи вы собираетесь выполнять и какого размера заготовки будете обрабатывать. Иногда требуется использование трехфазных моторов, для них надо дополнительно подвести линию, что сопряжено с большими затратами.

Двигатель может располагаться снизу или сбоку от рамы конструкции

Важно! Мощность двигателя должна подбираться с запасом, если он будет постоянно работать на пределе возможностей, то срок его службы значительно сократится. Кроме того, во время работы конструкция будет сильно нагреваться.

Сборка

Инструкция по тому, как собирать токарные станки по дереву своими руками, выглядит следующим образом:

- В первую очередь сваривается очень надежная станина, для ее изготовления можно использовать различные металлические элементы. Одна из самых важных частей – система, по которой будет передвигаться задняя бабка, ее лучше всего сделать из 14-го швеллера, он располагается так, чтобы посередине оставалась прорезь, ниже показана простая и понятная схема, которая позволит вам разобраться в том, как нужно крепить между собой элементы.

Крепление проще всего произвести при помощи пластин и болтов, в этом случае конструкция будет разборной

- Следующий важный этап – изготовление узла для крепления электродвигателя, как отмечалось выше, он может располагаться снизу или сбоку. Расположение мотора подбирается таким образом, чтобы его шкив в итоге расположился по линии шкива ведущего узла. Чаще всего к раме приваривается кронштейн, а к нему двигатель присоединяется посредством болтов.

- Ведущий узел должен располагаться на одном или двух подшипниках, с одной его стороны крепится шкив аналогичный тому, что расположен на двигателе, а со второй устанавливается передняя бабка, которая может представлять собой патрон с планшайбой, как показывает практика, такой вариант наиболее удобен в работе и отличается надежностью и долговечностью.

Так выглядит ведущий узел и мотор, установленные на раме

- Задняя бабка состоит из системы скольжения по направляющей с болтами или зажимами для фиксации, а также из системы зажима заготовок.

Конструкция этого узла может быть разной, вам необходимо решить, что удобнее лично для вас, самое главное – прочность изделия и его геометрическая правильность, любые искривления и перекосы недопустимы.

Конструкция этого узла может быть разной, вам необходимо решить, что удобнее лично для вас, самое главное – прочность изделия и его геометрическая правильность, любые искривления и перекосы недопустимы. - Упор для резца представляет собой систему, которая также двигается по направляющей конструкции рамы, сама опорная площадка должна находиться с отклонением от оси примерно на 10 см, но лучше предусмотреть возможность регулировки расстояния, если вдруг вы решите обработать толстую деревянную заготовку, то просто передвинете упор подальше.

Так выглядят задняя бабка и упор для резца, установленные на раме

Важно! Передняя, задняя бабка и упор для резца должны располагаться на одном уровне, это очень важно для обеспечения удобства работы и достижения наилучшего результата.

- После сборки необходимо подключить электричество, если у вас нет опыта проведения подобных работ, то лучше вызвать специалиста, так вы гарантированно получите надежную и безопасную систему.

- Все движущиеся узлы – шкивы и ремень- желательно закрыть кожухом, который можно изготовить из жести. Конструкция окрашивается для придания ей более привлекательного вида и защиты от возникновения коррозии.

Вывод

Справиться с работой проще, чем кажется на первый взгляд, но затратить определенные средства и время все-таки придется. Очень важно делать все максимально надежно и точно, чтобы станок в процессе работы не разбалтывался, видео в этой статье поможет разобраться в некоторых технических моментах более подробно.

Стенд для токарного станка по дереву с местом для хранения

Как дела, ребята! Сегодня я покажу вам, как сделать подставку для токарного станка по дереву. В нем достаточно места для хранения всех ваших токарных инструментов, принадлежностей, комплектов оборудования и токарных заготовок. Он будет работать со всеми настольными моделями, такими как мини-токарный станок или миди-токарный станок. Это отличный способ перейти на новый уровень организации цеха и получить все, что связано с вашим токарным станком, на одной рабочей станции, которую вы можете перемещать в любом месте цеха.

Это отличный способ перейти на новый уровень организации цеха и получить все, что связано с вашим токарным станком, на одной рабочей станции, которую вы можете перемещать в любом месте цеха.

Я сотрудничаю с JET Woodworking и поставлю свой новый токарный станок JET 1221VS на стенд. Это сверхмощный миди-токарный станок, поэтому я сделал эту рабочую станцию красивой и мощной, чтобы ее можно было держать. Этот токарный станок является огромным обновлением по сравнению с моим старым мини-токарным станком, и эта новая подставка для токарного станка — идеальный дом для него! Чтобы помочь вам построить свой собственный, чертежи стенда токарного станка и сопроводительное видео доступны ниже.

Прежде чем мы начнем, обязательно подпишитесь на меня на YouTube, Facebook и Instagram, чтобы быть в курсе всех моих последних сборок!

Вот что вам понадобится для проекта:

На этой странице используются партнерские ссылки. См. мою страницу раскрытия информации о партнерских программах.

Сборка передвижной стойки токарного станка с местом для хранения

- Сборка стойки станка

- Выдвижные ящики полного выдвижения для хранения

- Установка ящиков и дверцы шкафа

- Сборка столешницы для станка токарного станка

- Установите верхнюю часть и добавьте ящик для токарного инструмента

1. Сборка шкафа станка

Стенд станка состоит в основном из 2 листов фанеры 3/4 дюйма. Я разбил фанеру на подъездной дорожке на удобные куски в соответствии с моей схемой резки, прежде чем принести ее в магазин. Планы стенда мобильного токарного станка включают схему резки и подробные пошаговые инструкции для этого проекта.

Я обрезал дно и боковые стороны стойки токарного станка сначала по ширине, а затем по длине. Я спроектировал шкаф высотой 30 дюймов, но его можно легко изменить на несколько дюймов вверх или вниз в зависимости от типа колесиков или ножек, которые вы используете.

Поскольку центральный разделитель опирается на дно, а боковые нет, я использовал детали вместе, чтобы отметить длину разделителя. Я буду использовать этот эталонный метод измерения вместо рулетки на протяжении всей сборки, чтобы все было идеально выровнено.

Я буду использовать этот эталонный метод измерения вместо рулетки на протяжении всей сборки, чтобы все было идеально выровнено.

Затем я вырезал полосы для верхних опор, которые будут скреплять стороны и центральную перегородку. Шкаф токарного станка имеет сторону с 19-дюймовыми ящиками слева и 13-½-дюймовый ящик и дверь справа. Сначала я обрезал верхние опоры по размеру левой стороны.

Затем я использовал детали, чтобы разметить разрезы для правой боковой опоры, чтобы они подошли как раз.

Я использовал приспособление для карманных отверстий, чтобы сделать соединения для корпуса, как я делаю это для большинства магазинной мебели. Я зажал детали на месте и прикрепил боковые стороны к основанию с помощью клея и шурупов.

Затем я положил верхние опоры на дно шкафа, чтобы расположить и удерживать на месте центральную перегородку, пока я прикрепляю ее к основанию.

Затем я прикрепил верхние опоры к бокам и центральному разделителю. И в качестве примечания не забудьте сместить карманные отверстия на левой и правой опорах, где они встречаются с центральным разделителем.

И в качестве примечания не забудьте сместить карманные отверстия на левой и правой опорах, где они встречаются с центральным разделителем.

Я использовал фанеру толщиной 3/4 дюйма, чтобы увеличить вес и прочность подставки. Это также дало мне рекомендацию вытянуть корпус в квадрат, пока я обходил корпус, вкручивая винты.

2. Соберите ящики полного выдвижения для хранения

Когда основание готово, я перешел к ящикам. Стойка токарного станка имеет четыре выдвижных ящика высотой 4 дюйма и один выдвижной ящик высотой 7 дюймов. Я начал с того, что распилил все части ящика по ширине на настольной пиле. Все ящики имеют глубину 18 дюймов, поэтому я обрезал каждую из сторон до нужной длины с одинаковой настройкой.

Чтобы получить точные размеры передних и задних частей ящиков, я измерил отверстие шкафа с левой стороны. Я вычел 1 дюйм для толщины направляющих ящика и установил упор торцовочной пилы чуть менее 20-3/4 дюйма. Затем я приложил два куска фанеры к упору, чтобы обозначить толщину сторон. Теперь я могу резать с помощью этой настройки и получить именно ту ширину, которая мне нужна.

Теперь я могу резать с помощью этой настройки и получить именно ту ширину, которая мне нужна.

Я отнес детали в шкаф для пробной подгонки, и все получилось отлично. Я вырезал остальную часть передней и задней части для левой стороны, затем повторил те же шаги, чтобы вырезать переднюю и заднюю части для правого ящика.

Когда все детали выдвижного ящика были обрезаны по размеру, я вернулся к настольной пиле, чтобы вырезать канавки для нижней панели толщиной ¼ дюйма. Я начал с поднятого лезвия на 3/8″ и упора, установленного на ¼″, и прошел все передние и боковые стороны. Я передвинул забор вправо, чтобы получить канавку, подходящую для фанеры, затем снова прошил все передние и боковые стороны.

Для спинок ящиков я оставил направляющую в той же конечной настройке и поднял лезвие, чтобы прорезать всю деталь. Это позволит мне сдвинуть нижнюю панель сзади во время сборки.

Чтобы собрать ящики, я склеил стороны, затянул зажимы и вкрутил пару винтов с каждой стороны.

Я собрал все пять ящиков, затем вернулся и обрезал нижние панели по размеру на настольной пиле. Затем я закончил ящики, задвинув панели сзади и прикрепив каждую из них винтами с полукруглой головкой.

Перед установкой ящиков я прикрепил к тележке 3-дюймовые ролики. Вы также можете использовать выравнивающие ножки, если не хотите, чтобы они были мобильными.

3. Установите ящики и дверцу шкафа

Я использовал 18-дюймовые направляющие полного выдвижения для ящиков. Чтобы установить их, я использовал ряд прокладок, чтобы помочь мне. Для первого слайда внизу я использовал прокладку ⅜ дюйма вместе с большой прокладкой 3-⅜ дюйма, чтобы расположить направляющую ящика. Я предварительно просверлил и прикрепил направляющие с помощью прилагаемых винтов.

После этого я использовал большую прокладку 3-3/8″ сверху слайда, который я только что установил, чтобы расположить следующие 3 слайда.

Вставив направляющие, я прикрепил ящики, начиная с проставки ⅜ дюйма, чтобы отодвинуть нижний ящик от основания.

Я вытащил ящик и направляющую и прикрутил первый винт, затем вытащил его дальше и прикрепил винт посередине.

С помощью двух винтов направляющая была зафиксирована на месте, поэтому я снял ящик и закрепил третий винт сзади.

Я использовал распорку 1-⅛ дюйма для установки следующего ящика и повторял процесс до тех пор, пока все ящики не были вставлены.

Для ящика справа я зажал несколько опор и расположил направляющую и ящик вместе с ящиком слева.

Далее я вырезал фасады фальш ящиков. Я вырезал кусок фанеры по размеру передней части шкафа, затем вырезал каждый отдельный ящик и дверцу, чтобы придать им вид сплошной зернистости.

Для крепления фасадов ящиков я просверлил в каждом ящике отверстия увеличенного размера. Я хотел, чтобы вокруг ящиков было отверстие ⅛ дюйма, поэтому я вырезал еще одну прокладку, чтобы помочь себе. Я использовал распорку ⅛ дюйма, чтобы установить переднюю часть нижнего ящика, затем зажал деталь на месте и закрепил ее двумя винтами. Я повторил тот же процесс по всему шкафу, пока не прикрепил все 4 фасада ящика.

Я повторил тот же процесс по всему шкафу, пока не прикрепил все 4 фасада ящика.

Я использовал скрытые петли, чтобы установить дверь на станине станка. Вы можете использовать шаблоны, прилагаемые к оборудованию, для установки петель, но я использовал приспособление для скрытых петель, чтобы немного ускорить сверление чашек для петель.

Я установил петли на дверь, предварительно просверлил боковые отверстия и прикрепил петлю и дверь к шкафу. И да, у меня было по крайней мере 10 минут возни с дверью, чтобы получить правильный интервал и раскрытие..

Мне очень нравится эта непрерывная зернистость, настолько, что я не могу определиться с выдвижными ящиками, поэтому я добавлю их в какой-то момент в будущем. Теперь пришло время для вершины.

4. Соберите верхнюю часть станины токарного станка

Я сделал верхнюю часть из фанеры толщиной 3/4 дюйма. Я обрезал детали по размеру, оставив нижний лист примерно на ¼ дюйма больше, чем верхний со всех сторон. Чтобы заламинировать детали, я использовал обычный столярный клей и равномерно распределил его по нижней части, а затем капнул на верхнюю часть.

Чтобы заламинировать детали, я использовал обычный столярный клей и равномерно распределил его по нижней части, а затем капнул на верхнюю часть.

Затем я схватил все, что не было прикручено болтами, и бросил сверху, чтобы утяжелить лист. Я также поставил несколько зажимов для хорошей меры. Оглядываясь назад, я бы оставил верхнюю часть слишком большой и прикрепил нижнюю часть к верхней части винтами, которые я мог бы удалить впоследствии, если это необходимо.

После того, как клей высох, я вынул верхнюю часть наружу и обрезал нижнюю часть вместе с верхней, используя насадку для обрезки заподлицо на моем фрезере.

Чтобы обрезать верхнюю часть, я нарезал кленовую древесину на полоски шириной 1,5 дюйма. Я обрезал полоски по длине на торцовочной пиле, но оставил переднюю и заднюю части немного длинными, чтобы их можно было обрезать позже.

Я обрезал короткие стороны по размеру, затем склеил и зажал все вместе. Дополнительная пара рук, или несколько дюбелей, или печенье было бы неплохо, чтобы расположить концевые части, но после нескольких лихорадочных минут я все зажал.

Когда клей высох, я обрезал нависающие планки даже с помощью лобзика заподлицо. Я отшлифовал верхнюю часть заподлицо там, где это было необходимо, а также нанес небольшой закруглитель по краям.

5. Установите верхнюю часть и добавьте ящик для токарного инструмента

Размер основания я определил так, чтобы со всех сторон у него были выступы для некоторых аксессуаров. Я установил верхнюю часть, зажал ее на месте и прикрутил к основанию через верхние опоры.

Я разметил место, где должен располагаться токарный станок JET 1221, и просверлил монтажные отверстия, используя размеры из руководства. Затем я закрепил его болтами снизу.

Чтобы держать свои токарные инструменты, я взял кусок оставшегося клена и просверлил отверстия для твердосплавных инструментов и прорезь для моего отрезного инструмента. Это будет отлично работать на данный момент, и я всегда могу сделать новый в будущем, если мои инструменты или потребности изменятся.

Я загрузил ящики некоторыми своими токарными принадлежностями и заготовками. Я вернусь в более позднем видео и сделаю несколько разделителей и органайзеров для всего.

Если вы хотите увидеть некоторые другие проекты магазина, такие как моя тележка с откидным верхом для инструментов или моя мобильная стойка для торцовочной пилы, вы можете увидеть их на моей странице проектов магазина.

Компания JET Woodworking предоставила мне товар и/или денежную компенсацию в качестве спонсора этой сборки. Все мнения являются моими собственными и не фильтруются спонсором.

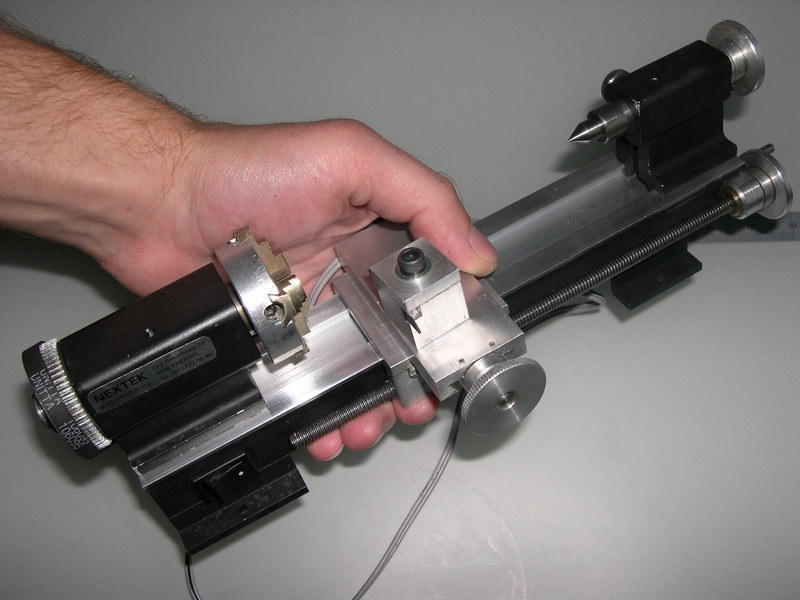

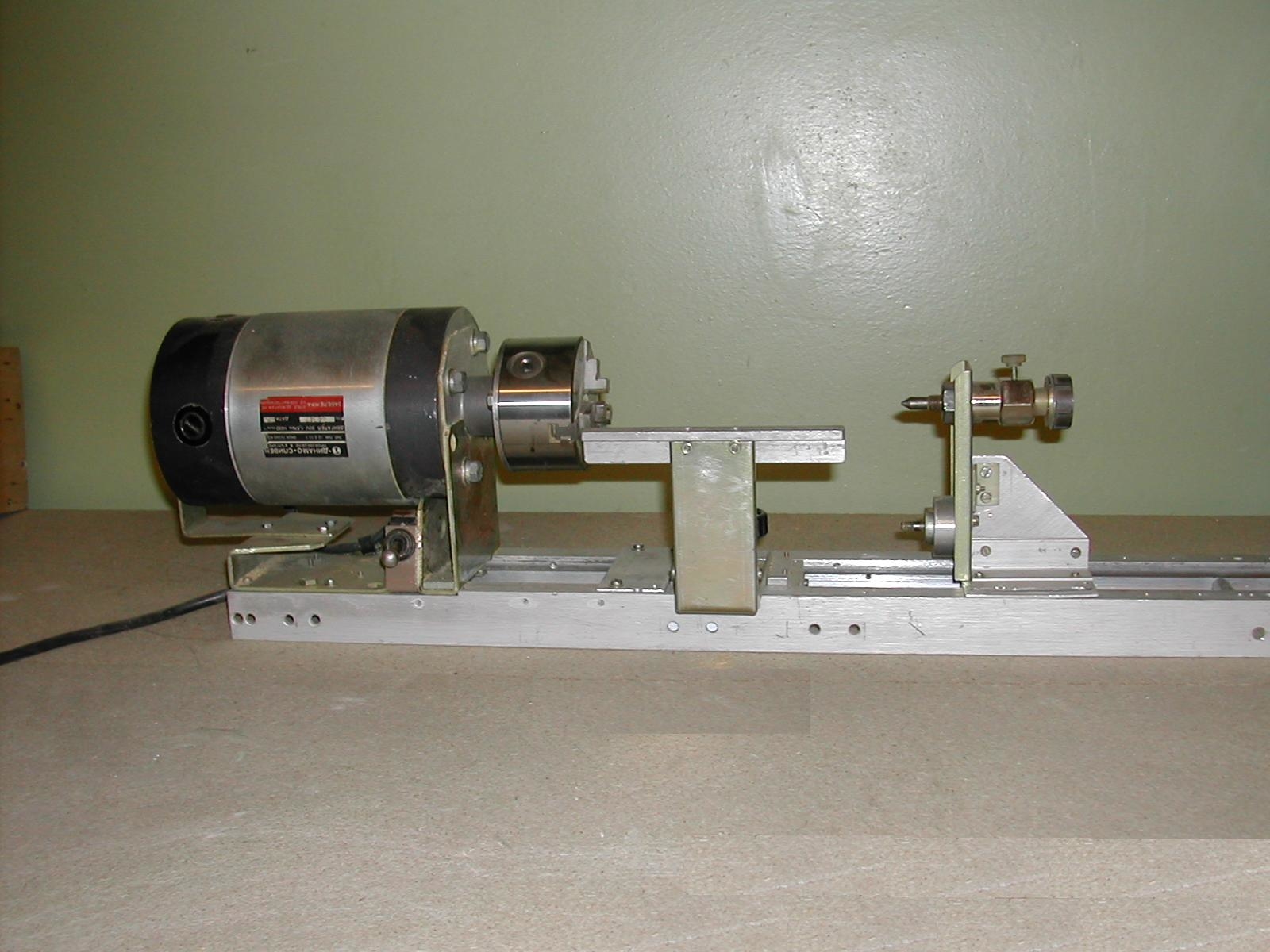

Проект миниатюрного четырехкулачкового токарного патрона, часть 1

Миниатюрный патрон для токарного станка

часть 1

Мой друг собирает небольшие двигатели и

Станки. Недавно он получил маленькую модель

токарный станок тот

патрона в комплекте не было, предложил сделать

для него. Токарный станок, который он получил, является рабочей моделью,

Токарный станок, который он получил, является рабочей моделью,

.

и не очень большой. Он сказал патрон около 1 дюйма

диаметр вполне подойдет.

Я начал с основного корпуса патрона, в основном круглого

штучка со вторым меньшим диаметром на другой

конец, куда пойдет резьба шпинделя. Здесь показано

рядом с моим стандартным четырехкулачковым независимым патроном Taig и

он будет построен аналогично тому. Тайгский патрон

около 3,2 дюйма в диаметре, а миниатюра для Кеннета будет 1 дюйм.

Вы можете видеть резьбу внутри задней стороны и ту часть, которая

эти нити выходят из задней параллели

к передней поверхности патрона, чтобы заднюю часть можно было использовать для

необходимый регистр патрона. (регистр патрона

это деталь, которая предназначена для сопряжения со шпинделем и удерживает

патрон true каждый раз, когда вы снимаете его со шпинделя

а затем наденьте его обратно. )

)

В этот момент я остановился, чтобы поработать над новым шпинделем для Кеннета.

токарный станок. Шпиндель, который стоит на токарном станке его модели

теперь не имеет регистровой поверхности, поэтому я хочу сделать его таким, чтобы

делает. Изготовление нового шпинделя для его токарного станка будет

также помогите мне сделать новый патрон, так как это будет удобно

есть что-то, с чем он сочетается, чтобы

получить патрон работает правильно.

На рисунке выше я уменьшил диаметр,

Резьба M12 x 1,5, такая же, как у Kenneth

.

небольшой токарный станок.

На конец надевается скос, который будет уводить нитки в помощь

запустите кубик прямо и сделайте хороший старт

потоков, когда они завершены. Вы можете видеть здесь, что

Я просверлил конец детали по центру. Другой

конец получил такое же лечение.

Следующим шагом будет прохождение штампа по этой части на конце.

Я не стал фотографировать этот кусочек.

Теперь деталь устанавливается между центрами. Нити

здесь не видно. Они находятся под двумя металлическими планками

рядом с приводной пластиной на токарном станке.

Здесь я заменил зажим привода, потому что он

способ. Вы можете видеть, что он зажат на

резьбы нового шпинделя. Оба конца детали

поддерживается между центрами на токарном станке и конечным

диаметр нового шпинделя уменьшен. Если тебе надо

максимальная точность от вашего токарного станка на всем, что

длиной более нескольких дюймов, самое лучшее, что вы можете сделать, это повернуть

между центрами. Ничто другое не будет столь точным.

В былые времена, еще до рождения большинства из нас,

центры были одним из единственных вариантов.

В те времена были несколько грубые патроны, но они

не использовались, когда ожидалась точная работа.

В настоящее время у нас есть много вариантов проведения работ для

токарный станок. Даже больше, чем известно большинству людей, но все же

поворот между центрами — самый точный способ.

Вот новый шпиндель вместе с заготовкой для нового патрона

тело.

Еще один снимок, показывающий заготовку патрона, установленную на новый

шпиндель.

Теперь пришло время серьезно поработать над корпусом патрона.

Я вставил его в патрон токарного станка и проверил биение детали.

на моем токарном станке, внося небольшие коррективы до

Я попал под пару тысяч на выбеге. Затем перевели

мой токарный патрон с заготовкой в мою маленькую мастерскую

построил делительную головку, которая была собрана на моей мельнице.

Индексируя часть с интервалом 90 градусов, это было

.

сначала просверлил точечное отверстие, затем просверлил метчик нужного размера

использовать.

Затем нарезаются четыре отверстия 8-32 для регулировочных винтов

который будет перемещать кулачки патрона.

После постукивания по этим отверстиям я снял патрон с разделительной

голову, чтобы посмотреть на прогресс. ебля

в четырех винтах 8-32 я мог видеть, что они были очень немного отклонены

центр, посмотрев в отверстие в центре

мини патрон. Крысы! Все совершают ошибки.

Каждый! Я не мог понять, как это произошло, потому что

я

был очень осторожен при установке делительной головки на

мельница Он не должен быть выключен!

То, что произошло, не было глупостью в настройке произведения, как я

подумал, что должно быть. Я обнаружил, что один из циферблатов

на моей мельнице было немного свободно. у меня только что были циферблаты

пошли убирать грязь, накопившуюся за ними,

и когда я их менял у меня не было одного из фрикционных колец

плотно за одним циферблатом. Эти циферблаты говорят вам

Эти циферблаты говорят вам

«где ты» на твоем мельничном столе, и тот, которого у меня не было

стал тугим вращался сам по себе, как я был

проворачивая стол, давая ложные показания. Все моя вина,

но не в моей работе по настройке. В моей работе по техническому обслуживанию!

Хорошо, я правильно поставил этот циферблат, затем перепроверил все

мои настройки. Я не хотел начинать заново на

кусок, поэтому я использовал концевую фрезу, чтобы заново просверлить отверстия для

постукивание. Сверло не подойдет, так как они

много изгибался и просто следовал бы за старой дырой

криво. У меня как раз оказалась концевая фреза

размер для метчика 10-32, поэтому использовал его и повторно нарезал отверстия

немного больше. В итоге получилось хорошо, т.к.

Я решил, что большие винты 10-32 будут лучшего размера.

в любом случае. Редкий случай, когда ошибка работает к лучшему.![]()

Теперь мне нужно настроить фрезерование пазов в мини-патроне, поэтому

это займет четыре челюсти. у меня переходник

который крепится к поворотному столу, так что стол принимает патрон

для моего токаря. Поворотный стол и адаптер

центрируется под шпинделем фрезерного станка с помощью специально выточенного хвостовика

который плотно входит через адаптер в

отверстие в поворотном столе. Затем этот хвостовик выстроен так

он плотно входит в шпиндель мельницы.

Адаптер производства Taig. Поворотный стол это нечто

Я сделал здесь в магазине, а можно

прочитайте об этом, если хотите. Перейти по ссылке на главную страницу

внизу этой страницы.

После установки корпуса минипатрона в четырехкулачковый патрон

у моего токарного станка он прикручен к поворотному столу.

Для индексации минипатрона, чтобы пазы для кулачков были

на 90 град в патрон вставил латунную заглушку

пустой, затем вкрутил несколько длинных винтов с головкой под ключ 10-32.

латунная заглушка позволяет затягивать винты, поэтому они

выталкивается против резьбы в боковой части патрона

тело. Это держит их прямо.

Затем я могу указать хвостовики двух винтов, сначала на

одна сторона….

….тогда с другой стороны. Поворотный стол поворачивается

немного так или иначе, пока я не получу

одинаковое чтение на каждом из двух винтов.

Первые фрезерные проходы проходят через верхнюю часть корпуса патрона и

в отверстия для резьбы с резьбой.

Вторая фреза с более крупной концевой фрезой делает неглубокую

углубление в верхней части корпуса патрона

позволит кулачкам патрона скользить по верхней части патрона

без раскачивания из стороны в сторону. Челюсти будут

быть той же ширины, что и верхний слот.

Затем поворотный стол поворачивается на 90 градусов и делается то же самое

снова.

Есть еще что сделать, чтобы закончить корпус патрона.

Для следующего шага в корпусе патрона мне нужно вырезать паз внутри

патрон вроде Т-образного паза.

Обычно, чтобы инструмент сделал такой разрез, какой мне нужен, я просто делаю

инструмент из буровой штанги (сталь серебристая),

затем закалите его и отточите режущие кромки. Для инструмента

здесь я пытаюсь что-то другое. Вместо

изготовления полного инструмента, я собираюсь попробовать заточить концевую фрезу

до нужной мне формы.

Некоторое время назад я купил много 10 дешевого китайского конца

мельницы. Они совершенно новые, но после того, как попробовал один

Я считаю, что они довольно плохи для создания хорошей отделки, поэтому я

использовал только один из этой партии 10 и

остальное я выбросил в мусорную корзину. я им не доволен

совсем! Я подумал, что мне нечего терять

во взломе нового из них, чтобы посмотреть, как он работает для этого

работа.

Это включает шлифовку канавок концевой фрезы в

токарный станок. Я накрыл станину оловянной фольгой

для защиты от абразивной пыли, образовавшейся при шлифовке

колесо. Потом я добрался до него с помощью Дремеля.

Токарный станок работал на паре сотен оборотов в минуту, а дремель был настроен.

до 5000 об/мин. Защитные очки надеты и

начать шлифовать.

Когда я закончил, у меня была эта штука, форма которой очень

как фреза для Т-образных пазов, диаметр 3/16 дюйма и

Ширина 0,055 дюйма. Это заняло всего около 10 минут, что очень много.

быстрее, чем изготовление инструмента из заготовки буровой штанги.

Закончив, я полностью разобрал этот патрон на своем

токарный станок и почистил его в растворителе. Почистил

целый токарный станок тоже. не люблю тереться об

токарный станок. Пыль проникает повсюду и очень абразивна.

Плохо для подшипников, токарных станков, спиральных патронов и всего такого.

Я бы никогда не стал делать это на своем токарном станке Atlas. Он разоблачил

концы подшипников, и мне бы снились кошмары об этом.

Токарный станок Taig имеет закрытые подшипники, но меня это все еще беспокоит

некоторый. На токарном станке под

делать нормально

высококачественные вещи, такие как распределительные валы или даже токарный станок

шпиндель. Я не говорю, что вы не должны этого делать, но

ты должен очень хорошо убирать за собой потом, если хочешь

ваши машины, чтобы продлиться.

С новым резаком, готовым к работе, я могу вырезать прорези внутри

корпус мини патрона. Это сработало довольно хорошо,

и теперь я знаю, что делать со всеми этими дрянными новинками, сделанными в

Купил китайские концевые фрезы.

Другой вид прорезей для челюстей.

Вот вид вниз, чтобы вы могли видеть нити внутри

челюстные щели.

Чаще всего в качестве материала изготовления используется швеллер, уголок или профильная труба с квадратным или прямоугольным сечением. Толщина элементов должна быть достаточной для того, чтобы выдержать даже значительный нагрузки без вреда для конструкции, ведь сохранение геометрических параметров очень важно.

Чаще всего в качестве материала изготовления используется швеллер, уголок или профильная труба с квадратным или прямоугольным сечением. Толщина элементов должна быть достаточной для того, чтобы выдержать даже значительный нагрузки без вреда для конструкции, ведь сохранение геометрических параметров очень важно. Самое главное – контролировать натяжение для оптимальной передачи усилия на ведущий узел.

Самое главное – контролировать натяжение для оптимальной передачи усилия на ведущий узел. Выбор конкретного варианта зависит от того, какие задачи вы собираетесь выполнять и какого размера заготовки будете обрабатывать. Иногда требуется использование трехфазных моторов, для них надо дополнительно подвести линию, что сопряжено с большими затратами.

Выбор конкретного варианта зависит от того, какие задачи вы собираетесь выполнять и какого размера заготовки будете обрабатывать. Иногда требуется использование трехфазных моторов, для них надо дополнительно подвести линию, что сопряжено с большими затратами.

Конструкция этого узла может быть разной, вам необходимо решить, что удобнее лично для вас, самое главное – прочность изделия и его геометрическая правильность, любые искривления и перекосы недопустимы.

Конструкция этого узла может быть разной, вам необходимо решить, что удобнее лично для вас, самое главное – прочность изделия и его геометрическая правильность, любые искривления и перекосы недопустимы.