Токарный станок 1а616 характеристики: 1А616 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

характеристики и советы о покупке бу

Токарно-винторезный станок ТВ-7 – это оборудование, которое специально было разработано для того, чтобы проводить на нем обучение основам профессии токаря. Такие станки производились на Ростовском . Ими оснащались как учебные мастерские общеобразовательных школ, так и цеха профессиональных образовательных заведений.

Учебный токарно-винторезный станок ТВ-7

Виды работ, производимых на станке

Оснащение ТВ-7 позволяет совершать следующие действия:

- Нарезать выступы и впадины, которые находятся на поверхности деталей.

- Можно полностью отрезать определённую часть по заранее выполненному контуру. Важно, чтобы он не был замкнутым.

- Расширить расстояние между крупными и мелкими деталями, выполненными из металла. Размеры заранее должны быть выверены и отмечены.

- Есть возможность обточить поверхность, чтобы сделать её гладкой. Также можно придать форму конуса, цилиндра.

- Сверлить отверстия любого вида.

- Подрезать торцовые части детали, которую планируется изготовить.

Назначение

Описываемый в статье станок еще называется «Школьником». С его помощью ученики осваивают практические и теоретические основы токарного дела. Данная модель пришла на смену ТВ-6, которая подверглась незначительной модернизации. В качестве основного отличия этих станков выступает устройство коробки скоростей и шпиндельной бабки.

Данный агрегат позволяет не только провести обучение, но и проверить навыки действующих специалистов по работе, которые используют в своей деятельности токарно-винторезные агрегаты. Используется данное оборудование для:

- подрезания торцов;

- обтачивания цилиндрических поверхностей;

- протачивания канавок;

- растачивания внутренних цилиндрических поверхностей;

- обрезания обрабатываемых деталей;

- зенкования;

- сверления;

- обработки конических поверхностей;

- развертывания;

- нарезания резьбы.

Технические характеристики

Эта модель стала улучшенной версией прошлого вида станка. Он имеет много отличий от своей предыдущей версии, что позволяет проводить работу более качественно и намного быстрее. Механизм делает возможным осуществление выверки соосности получившейся детали с осью вращения.

Основными качествами и характеристиками, отличающими этот станок от остальных моделей, являются:

- Классификация по точности изготовления резьбы–«Н».

- Вес равняется сорока килограммам.

- Размеры изменились.

- Расстояние от болванки, расположенной в центральной части – 330 мм, а в патроне – 310 мм.

- Расстояние проточки болванки – 300 мм.

- Длина передвижения салазок резца составляет 85 мм.

- Хорда просвета главного вала, который пересекает внутреннюю часть детали, 18 мм.

- Период вращения детали вокруг оси равняется 8.

- В минуту головка главного вала делает 60–1000 об.

- Поперечник болванки, закрепленный над корпусом приспособления – 220 мм, резцедержателем – 100 мм.

- Высота приспособления, удерживающего резец, составляет 16х16 мм.

- Расстояние передвижки резцедержателя – 260 мм.

- Продольная и поперечная перестановка резцедержателя соответственно разбивки лимба – 0,025 мм.

- Величина периода подвода резцедержателя равняется 8.

- Угол разворота салазок – +/- 45.

Также на нём есть специальные элементы, которые защищают прибор от случайного получения сколов, царапин и даже поломок, а именно это щиток и экран, выполненный из прозрачного материала.

Аналоги

Аналогом станка ТВ-7 является его усовершенствованная модель – ТВ-7м, изготовленная вышеназванным заводом в настольном варианте.

Отличительные признаки:

- основные размеры модели – 1120х640 мм, 1120х680 мм,

- производительность электрического двигателя – 750 Вт,

- предельное расстояние передвижки пиноли бабки, расположенной сзади – 65 мм,

- диаметр изготавливаемых деталей при их закреплении над корпусом приспособления – 220 мм.

То же над суппортом – 100 мм,

То же над суппортом – 100 мм, - длина обрабатываемого элемента, установленного в центральной части – 275 мм,

- длина обработки детали, установленной в патроне – 250 мм,

- высота приспособления, служащего держателем для резца – 16х16 мм,

- предельная масса подлежащих обработке деталей – 5 кг,

- диаметр просвета головки шпинделя – 18 мм,

- число ступеней вращения обрабатываемой детали вокруг оси главного вала – 6.

С целью упрощения конструкции на станке ТВ-7м установлено несколько пар шестеренок, имеющих разные передаточные числа. Они совместно с валами преобразуют величину крутящего момента до заданного параметра.

На нем выполняются рабочие операции:

- расточка и проточка поверхностей различной формы,

- отрезание, сверление, торцевание деталей,

- подрезание, нарезание внешней и внутренней резьбы,

- шлифование изготовленных деталей.

Конструктивные особенности

Его часто используют в качестве прибора, на котором проходят обучение, с помощью него закрепляется усвоенный материал на практике по методу использования обработки твердых изделий. Данный прибор состоит из нескольких основных деталей:

Данный прибор состоит из нескольких основных деталей:

- станины;

- опорных тумб в количестве двух штук;

- бабок, расположенных с двух обеих сторон;

- суппорта.

Уникальная конкретика при получении необходимых деталей обеспечивается благодаря шпинделю, который находится на опорах.

Управление

Изначально токарный станок этого вида предполагался для проведения практических занятий для школьников, поэтому управление не вызывает много трудностей. Выполнение работы на таком оборудовании не вызовет много вопросов.

В конструкции ТВ-7 есть несколько основных деталей, благодаря которым осуществляется весь процесс. К этим деталям относится кнопка, останавливающая процесс при экстренных ситуациях, кнопка, запускающая реечную шестерню и прочее.

Станина и передняя бабка

Бабка по праву считается основным узлом, так как без него слаженной работы не будет. Она расположена на тумбах. При её изготовлении используется прочный материал – чугун.

Бабка двигается благодаря передней направляющей, которая плоская, задняя же, напротив – призматическая. Суппорт двигается благодаря плоским очертаниям задней и передней призматической формы.

Бабка находится на левой стороне. Шпиндель патрона крепится на ней. Он поддерживает изготавливаемое изделие в удобном месте, он же обеспечивает необходимую частоту вращения.

Суппорт, задняя бабка и коробка подач

Держатель, помогающий менять расположение резцов, находится на суппорте. Двигается только ручным способом в двух направлениях: продольном и поперечном.

Резцедержатель вращается в разные стороны с радиусом в 40 градусов благодаря удобной рукоятке, в конце перед работой он тщательно фиксируется. Фартук размещается на нём, отвечающий за механическую подачу резца рабочим валом или же винтом.

Бабка придёт в действие, если выполнить следующие действия:

- Подсоединить разъёмную гайку к винту, способному перемещаться.

- К валу распределительное механическое зажимное устройство.

Люфты направляющих, появляющиеся во время проведения работы, легко утилизируются, используя клинья и планки. Отрегулировав их, можно устранить вибрацию деталей, которые предстоит обработать.

Детали, которые обрабатываются на станке, легко крепятся при помощи задней бабки, в которой расположены патроны. Главная их функция заключена в реализации сверления, развертывания.

Важно!

Главное, чтобы пиноли и оси шпинделя совпадали.

Коробка передач предназначена для того, чтобы изменить скорость перемещения фартука. Благодаря ему можно обеспечить механическую и ручную продольную подачу суппорта. Управляется, используя рукоятку, имеющую 3 фиксированных положения.

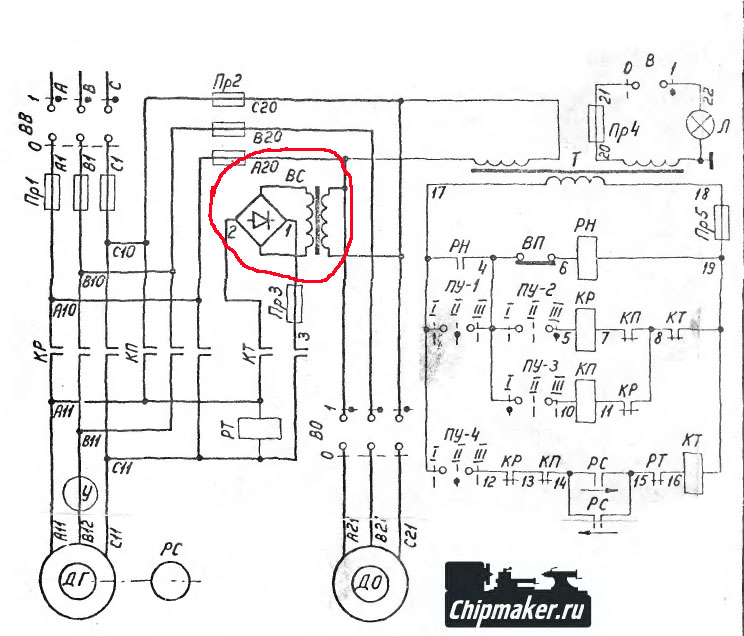

Электрооборудование

Электрический двигатель и понижающая коробка скоростей смонтированы в тумбе. Их валы оснащены четырьмя шкивами разных диаметров. Они расположены в порядке возрастания.

В состав электрооборудования входят детали:

- Асинхронный двигатель мощность 1,1 квт, который расположен в левой трубе.

- Щиток, находящийся в тумбе с правой стороны. На нём располагаются также и другие важные детали.

- Кулачковый переключатель, расположенный в задней части станины.

- Кнопка включения в сеть и устройства освещения.

Конструкция токарно-винторезного станка ТВ-7

Станина станка

Станина является базовым узлом, на котором, за исключением привода, монтируются все остальные узлы и механизмы станка.

Станина — литая, чугунная, коробчатой формы с окнами. Имеет две призматические и две плоские направляющие.

Передняя призматическая и задняя плоская направляющие служат для перемещения суппорта, а задняя призматическая и передняя плоская направляющие служат для перемещения задней бабки.

Станина установлена на две тумбы станка.

Особенности эксплуатации, паспорт

Своевременный уход за устройством поможет сохранить его дольше в презентабельном виде. Потребуется меньше затрат на замену деталей. В инструкции по эксплуатации ясно прописано, что, главное обращать внимание на соблюдение мер безопасности.

Паспорт станка можно бесплатно скачать по ссылке — Паспорт токарного станка ТВ-7

Уход

Станки этой модели требуют осмотра и очищения от металлической стружки после работы за ним.

Важно!

Особенно тщательно нужно счищать стружку с деталей, которые определяют направление передвижки. Они находятся на корпусе и суппорте.

После проведения работ важно их тщательно смазать. Качество получившихся деталей, время эксплуатации станков определяется в основном грамотным уходом и бережным отношением.

Как работать за ним?

При работе со станком важно соблюдать технику безопасности. Перед работой обязательно нужно надевать специальную одежду. Оборудование должно быть крепко закреплено и нужно это проверять.

В качестве подставки нужно использовать деревянную решётку, предварительно крепко её закрепив. Необходимо применять только те резцы, у которых правильная заточка.

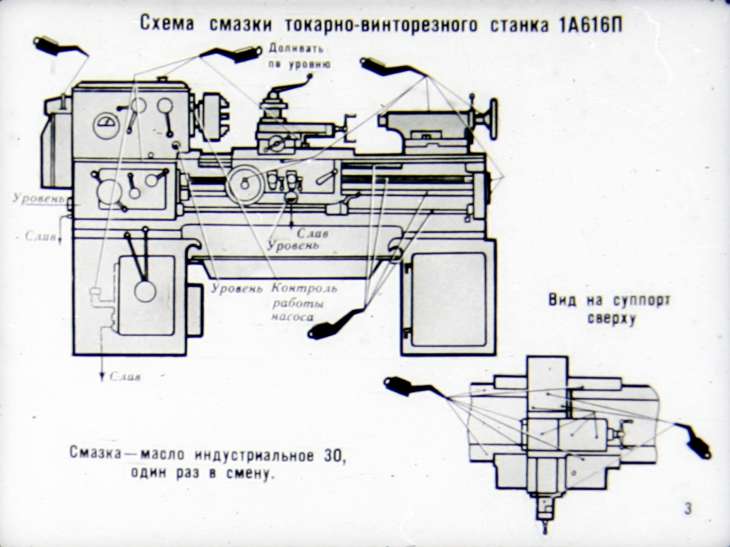

Смазка

Все главные части должны быть тщательно промазаны смазкой, особенно тщательно нужно промазывать детали, которые двигаются. Сделать это достаточно легко за счёт шестерни, погружаемой в масло. Это позволяет аккуратно перенести капли на другие элементы. Чтобы наблюдать за уровнем масла существует «глазок».

Сделать это достаточно легко за счёт шестерни, погружаемой в масло. Это позволяет аккуратно перенести капли на другие элементы. Чтобы наблюдать за уровнем масла существует «глазок».

Техника безопасности

Основные правила эксплуатации:

- выдача допуска к работе исключительно при наличии специальной одежде;

- установка оборудования на жестком фундаменте;

- устройство заземления соответственно предъявляемым требованиям;

- проверка исправности подвижных частей, резца, наличия защитных ограждений;

- использование в качестве подставки деревянной решетки;

- закрепление надлежащим образом подлежащей обработке детали;

- применение резцов с правильной заточкой;

- проверка фиксации задней бабки вслед за установкой детали в центральной части;

- своевременное удаление металлической стружки.

Плюсы и минусы

Исходя из вышеописанного, можно выделить главные преимущества этого станка. Во-первых, этот станок не только токарный, он также является винторезным оборудованием.

Это означает, что на нём разрешается проводить все основные виды работ по механической отделке металла и ещё нарезать резьбы при помощи ходового винта. Станок ТВ-7 очень тяжёлый, что указывает на его устойчивость и пониженную вибрацию. Всё это понижает риск получения травм. К другим плюсам относится:

- Высокая мощность главного привода.

- Число ступеней вращения шпинделя большое.

- Высота центров понята.

- Метрическая резьба состоит из 6 шагов.

- Наличие двухскоростной понижающей коробки.

- На конце шпинделя большой диаметр резьбы.

- Размеры корпуса достаточно компактные. То позволяет размещать оборудование в помещениях даже с маленькой площадью.

У токарного станка есть и минусы:

- В сравнении с предыдущими моделями, на ТВ-7 расстояние между центрами, наоборот уменьшено.

Документация

Техническая документация на токарно-винторезный станок ТВ-7 предусматривает паспорт, являющийся руководством для работающих и эксплуатирующих его людей.

Скачать паспорт (инструкцию по эксплуатации) токарного станка ТВ-7

В нём приводятся сведения:

- обзор данных о назначении станка и областях использования с описанием конструктивных особенностей;

- технические характеристики;

- требования к транспортировке и упаковке с указанием комплекта поставки;

- инструкция по эксплуатации с описанием устройства и принципа работы;

- спецификации: органов управления;

- червячных и зубчатых колес;

- подшипников;

- электрооборудования;

Паспортные данные используются не только на момент запуска станка в эксплуатацию, но и во время обучения для понимания процессов металлообработки и технологии получения заданных размеров детали.

Токарно-винторезный станок ТВ-7 является хорошим учебным оборудованием для получения навыков работы школьников и студентов ТВ-7 прост в управлении, несложен при наладке, обеспечивает приобретение нужных знаний для понимания процессов токарной обработки.

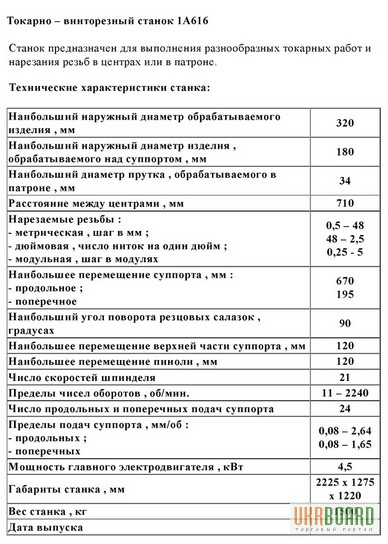

Токарно-винторезный станок 1А616

Токарно-винторезный станок 1А616

На главную Уникальные трехколесные самокаты в Новосибирске

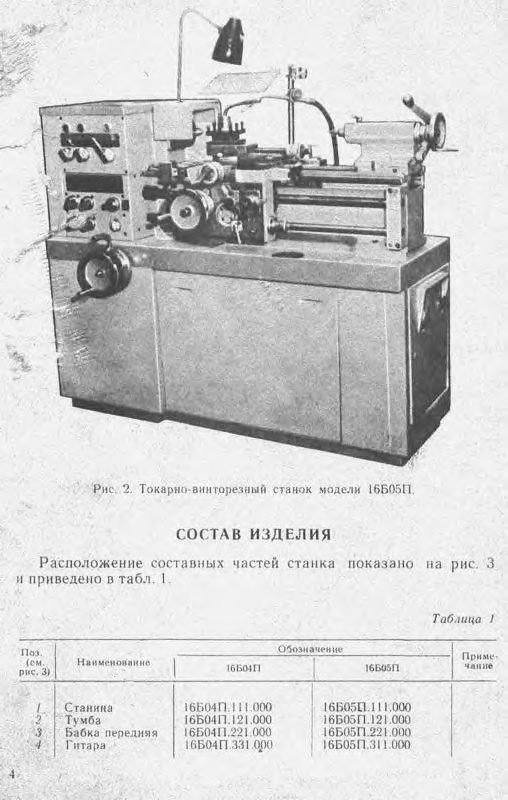

Общая характеристика станка.

Токарно-винторезный станок модели 1А616, изготовляемый Средне-волжским станкостроительным заводом, является универсальным станком и предназначен для разнообразных токарных работ в условиях индивидуального и мелкосерийного производства, выполняемых в центрах или в патроне, в том числе для нарезания резьб: метрической, дюймовой, модульной и питчевой.

Высота центров станка равна 165 мм, а максимальное расстояние между центрами — 710 мм.

Наибольший диаметр обрабатываемой детали класса дисков, устанавливаемой над станиной, составляет 320 мм, а максимальный диаметр детали класса валов, закрепляемых в центрах над нижней частью суппорта, не должен превышать 180 мм.

Сквозь отверстие шпинделя проходит пруток диаметром до 34 мм. Наибольшая длина обтачивания детали с механической подачей суппорта равна 660 мм, т. е. на 50 мм меньше, чем максимальное расстояние между центрами.

е. на 50 мм меньше, чем максимальное расстояние между центрами.

Без дополнительных сменных колес на станке модели 1А616 можно нарезать резьбы повышенной точности: метрические с шагом от 0,5 до 24 мм; дюймовые с числом ниток на 1 дюйм от 56 до 1; модульные с шагом в модулях от 0,25 до 5,5 мм и питчевые с шагом в питчах от 128 до 2.

Предусмотрена возможность нарезания особо точных резьб путем исключения из кинематической цепи зубчатых передач коробки подач и применения специальных прецизионных сменных зубчатых колес.

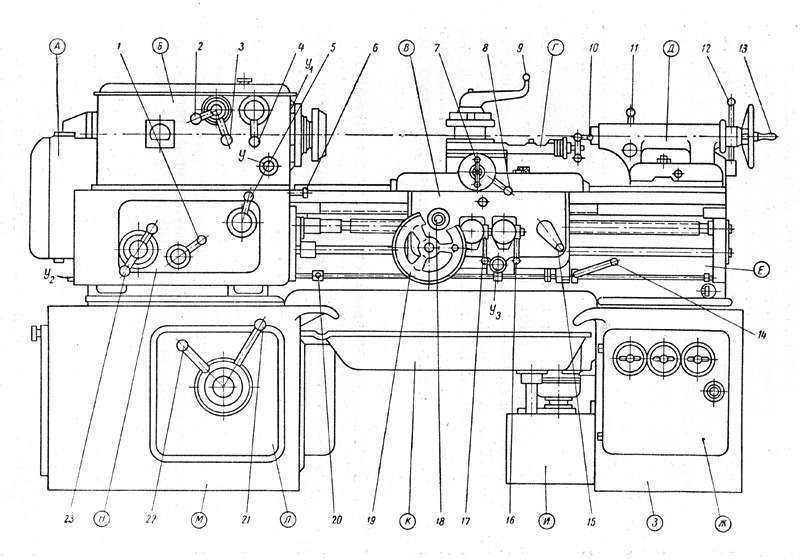

Устройство станка

Станина Е установлена на двух тумбах — передней М и задней 3, между которыми расположен поддон 1 (для сбора стружки). В передней тумбе смонтирована коробка скоростей Л, а в задней — электрошкаф Ж. Кроме того, к задней тумбе прикреплен бак И и насос для охлаждающей жидкости, а к передней — главный электродвигатель.

В левой головной части станины сверху закреплена передняя бабка Б, а на боковой лицевой части — коробка подач Н. Гитара сменных колес А установлена с левого торца станины.

Гитара сменных колес А установлена с левого торца станины.

Фартук В с суппортом Г перемещаются по внешним направляющим станины, а задняя бабка Д — по внутренним ее направляющим. Вместе со станком поставляются трехкулачковые самоцентрирующие патроны повышенной точности типа ТМ-165 и ТС-200 соответственно диаметром 165 и 200 мм и поводковый патрон диаметром 250 мм с пальцем и прихватом, а также упорные центры. По особому заказу поставляются подвижный и неподвижный люнеты.

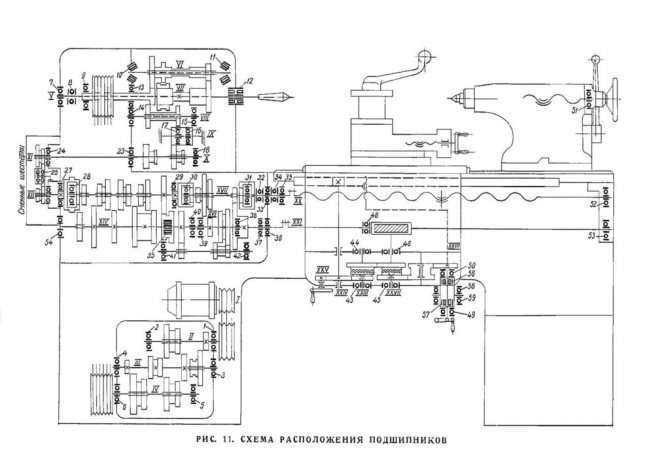

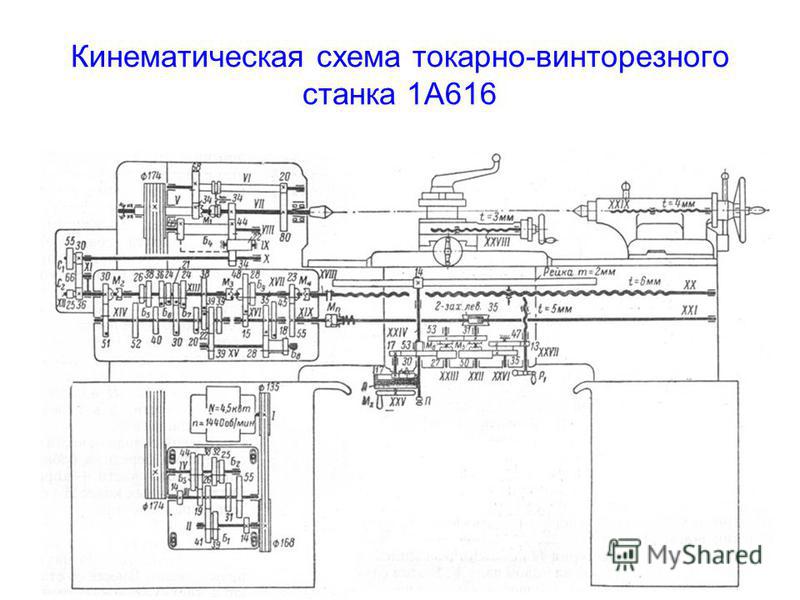

Кинематика станка.

Движение резания.

Привод движения резания у станка модели 1А616 является разделенным. Он состоит из двух клиноременных передач, двенадцатиступенчатой коробки скоростей и переборного

устройства.

Приводной вал II коробки скоростей связан с электродвигателем мощностью 4,5 квт клиноременной

передачей 135—168. Трехваловая коробка скоростей имеет три двойных подвижных блока шестерен Б1 , Б2 и Б3 и одну одиночную подвижную шестерню 55. Вал III получает вращение от вала II через шестерни 41—26, когда блок Б1, как показано на схеме, сдвинут влево, либо через шестерни 39—31 при крайнем правом положении блока Б1 или посредством шестерен 14—55. В последнем случае шестерня 55 вводится в зацепление с шестерней 14, а блок Б1 устанавливается в среднее нейтральное положение. Два двойных блока шестерен Б2 и Б3 позволяют увеличить количество скоростей на выходном валу IV коробки скоростей до двенадцати.

Вал III получает вращение от вала II через шестерни 41—26, когда блок Б1, как показано на схеме, сдвинут влево, либо через шестерни 39—31 при крайнем правом положении блока Б1 или посредством шестерен 14—55. В последнем случае шестерня 55 вводится в зацепление с шестерней 14, а блок Б1 устанавливается в среднее нейтральное положение. Два двойных блока шестерен Б2 и Б3 позволяют увеличить количество скоростей на выходном валу IV коробки скоростей до двенадцати.

Нижний ряд чисел оборотов от 11 до 280 в минуту передается шпинделю, как показано на схеме, через перебор. Вращение от коробки скоростей посредством клиноременной передачи 174—174 сообщается полому валу V и далее через шестерни 34—68, вал VI и зубчатую передачу 20—80 шпинделю VII.

Верхний ряд чисел оборотов шпиндель получает при включенной кулачковой муфте Мг непосредственно от полого вала V.

Движения подач.

Движения подач суппорта заимствуются от шпинделя. Вал X получает вращение через шестерни 34—44—22—34. Подвижная шестерня 34 на валу X служит для изменения направления подач суппорта. При смещении шестерни влево вал X получает вращение от блока шестерен Б4, минуя паразитную шестерню 22. Для подачи суппорта сменные блоки шестерен С1 и С2 устанавливаются так, как показано на схеме, и вал XII приводится в движение от вала X через шестерни 30—66—• 36. Теоретически коробка подач может обеспечить 48 скоростей. Однако вследствие близкого совпадения ряда скоростей практически коробка подач дает только 22 различные величины подачи.

Подвижная шестерня 34 на валу X служит для изменения направления подач суппорта. При смещении шестерни влево вал X получает вращение от блока шестерен Б4, минуя паразитную шестерню 22. Для подачи суппорта сменные блоки шестерен С1 и С2 устанавливаются так, как показано на схеме, и вал XII приводится в движение от вала X через шестерни 30—66—• 36. Теоретически коробка подач может обеспечить 48 скоростей. Однако вследствие близкого совпадения ряда скоростей практически коробка подач дает только 22 различные величины подачи.

Промежуточный вал XIX и связанный с ним предохранительной муфтой Мп ходовой валик XXI получают вращение от выходного вала XVII коробки подач через колеса 23—55. Ходовой валик XX/ передает вращение посредством червячной передачи 2—35 валу XXII. Последний связан с валом XXIII колесами 31—53.

Мелкозубая муфта М6 служит для включения продольной подачи суппорта. Движение от вала XXIII передается суппорту через муфту М6, колеса 27—53, вал XXIV и реечную передачу 14 — рейка (т = 2 мм). Поперечная подача осуществляется ходовым винтом XXVII (при включенной муфте М5), который получает вращение от вала XXII через зубчатые передачи 50— 35 и 47—13.

Поперечная подача осуществляется ходовым винтом XXVII (при включенной муфте М5), который получает вращение от вала XXII через зубчатые передачи 50— 35 и 47—13.

Движение образования винтовой поверхности.

Для нарезания резьбы с шагом до 6 мм движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются при включенном переборе с использованием звена увеличения шага. Для этого блок шестерен Б4 смещают вправо, пока его левая шестерня 44 не войдет в зацепление с шестерней 34, закрепленной на полом валу V. В этом случае перемещение суппорта будет осуществляться от вала V. Для нарезания метрической и дюймовой резьбы сменные блоки шестерен С1 и С2 устанавливаются так же, как и при подаче: 30—66—36. При нарезании модульной и питчевой резьбы сменные блоки переставляют так, чтобы движение валу XII передавалось шестернями 36—66—55. Для некоторых шагов резьб применяются и другие варианты установки сменных блоков, при которых движение передается шестернями 25—66—55 или 36—66—30.

Когда нарезаются дюймовые и питчевые резьбы (как показано на схеме), кулачковая муфта М2 выключена. Колесо 51 зацеплено с шестерней 30 вала XII, а шестерня 39 на валу XV введена в зацепление с шестерней 39 двойного блока 22—39, свободно сидящего на валу XIV. Для нарезания метрических и модульных резьб включается муфта М2, колесо 51 выводится из зацепления, а шестерня 39 перемещается по валу XV вправо до зацепления с колесом 39, жестко закрепленным на валу XIV. Суппорт получает движение от коробки подач через кулачковую муфту М4, промежуточный валик XVIII и ходовой винт XX.

Вспомогательные движения.

Лимб Л продольной подачи суппорта получает вращение от вала XXIV через шестерни 53—17 и передачу 30—30—117 с внутренним зацеплением.

Конструкция станка.

Компоновка.

Внутри передней тумбы 9 размещена коробка скоростей 6, которая благодаря наличию продолговатых пазов имеет возможность перемещаться в вертикальной плоскости для осуществления натяжения ременной передачи 3, связывающей приводные шкивы коробки скоростей 6 и передней бабки 4. Натяжение ремней производят гайками 8 после освобождения болтов 7. По окончании регулирования натяжения ремней болты 7 надо закрепить.

Натяжение ремней производят гайками 8 после освобождения болтов 7. По окончании регулирования натяжения ремней болты 7 надо закрепить.

Главный электродвигатель 1 установлен на плите 12, которая может перемещаться в горизонтальной плоскости по кронштейну 11. Последний закреплен на задней стороне тумбы 9. Для регулирования натяжения ремней, связывающих электродвигатель с коробкой скоростей, следует освободить болты 10 и вращением винтов 13 создать необходимое натяжение, после чего вновь закрепить болты 10. Станина 2 коробчатой формы с П-образ-ными поперечными ребрами имеет две призматические и две плоские направляющие. Коробка подач 5 крепится к станине 2 с лицевой стороны.

Коробка скоростей.

На станке модели 1А616 применена трехвальная 12-ступенчатая коробка скоростей. Приводной вал 13 выполнен за одно целое с малой шестерней Z. На шлицевом конце этого вала консольно установлен шкив 12. На другом конце вала 13 находится двойной подвижной блок шестерен 14. Промежуточный вал 11 также выполнен за одно целое с малой шестерней z1, имеющей, как и шестерня z, 14 зубьев. В средней части промежуточного вала неподвижно закреплены шестерни 6, 7 и 9. Зубчатое колесо 10 может перемещаться по шлицам вала 11. На выходном валу 4 находятся два двойных подвижных блока шестерен 5 и 8 и

Промежуточный вал 11 также выполнен за одно целое с малой шестерней z1, имеющей, как и шестерня z, 14 зубьев. В средней части промежуточного вала неподвижно закреплены шестерни 6, 7 и 9. Зубчатое колесо 10 может перемещаться по шлицам вала 11. На выходном валу 4 находятся два двойных подвижных блока шестерен 5 и 8 и

приводной шкив 3.

Блоки шестерен 5 и 8 управляются рукояткой 17, которая имеет четыре фиксированных положения. Фиксация производится подпружиненным шариком 1, западающим в углубления закаленной планки 2. Блок шестерен 14 и подвижное колесо 10 управляются рукояткой 16. Эта рукоятка имеет только три фиксированных положения.

Все рабочие валы смонтированы на шариковых подшипниках в корпусе 15 коробки скоростей. Зубчатые колеса коробки скоростей изготовлены из стали 40Х и закалены ТВЧ до твердости HRC 50.

К корпусу 15 привинчена привалочная плита 18, с помощью которой коробка скоростей закрепляется на платиках передней тумбы станка.

Смазка коробки скоростей производится разбрызгиванием масла вращающимися шестернями. Масло забрасывается в лотки, укрепленные на корпусе сверху. Из лотка по трубкам масло попадает в необходимые места смазки. Заливка масла в коробку производится через пробку П3, а слив масла через пробку Пс. Уровень масла контролируется по маслоуказателю У.

Передняя бабка.

Шпиндель 18 смонтирован на высокоточных подшипниках качения класса А. В передней опоре шпинделя установлен специальный регулируемый двухрядный роликовый подшипник 17 серии 3182116А, имеющий у внутреннего кольца коническую посадочную поверхность. Регулирование радиального зазора в передней опоре шпинделя осуществляется гайкой 16. При подтягивании гайки внутреннее коническое кольцо подшипника перемещается вперед по конусной шейке шпинделя. Вследствие этого за счет упругих деформаций внутреннего кольца диаметр беговых канавок увеличивается, благодаря чему уменьшается или устраняется зазор между роликами и кольцами.

Задняя опора шпинделя состоит из радиально-упорного шарикоподшипника 6 серии 46211А и шарикового упорного подшипника 7 серии 8211 А. Регулирование задней опоры производится гайкой 2. Шпиндель 18 станка модели 1А616 имеет фланцевый передний конец с коническим центрирующим буртиком, выполненным по ГОСТу 2570—58 и обеспечивающим быстросменность установки патронов и надежность их крепления. Приводной шкив 9 закреплен на полом валу 10, который смонтирован на независимых от шпинделя шарикоподшипниках 8. Такой монтаж приводного устройства разгружает шпиндель от изгибающих усилий со стороны клиноременной передачи и ведущей шестерни г перебора, изготовленной за одно целое с полым валом 10. Конструкция задней опоры шпинделя позволяет устанавливать и заменять приводные ремни без демонтажа шпинделя. Для этого снимают защитный кожух 3, отворачивают гайку 2, отвинчивают фланец 4 и с помощью отжимных болтов выпрессовывают буксу 5 из корпуса 1 бабки. В образовавшееся отверстие заводят клиновые ремни для их монтажа или смены.

По шлицам переборного валика 11 перемещаются колесо 12 и шестерня 15. Они постоянно связаны друг с другом зубчатой муфтой М. На шпинделе жестко закреплена шестерня 14, которая охватывается зубчатой муфтой 13. При смещении муфты 13 влево ее зубья зацепляются с шестерней г, соединяя шпиндель с полым валом 10.

Шестерни 20 и 25 звена увеличения шага соединены в единый блок и могут перемещаться по шлицам вала 19. Широкая паразитная шестерня 22 реверсивного механизма смонтирована на оси 21 на шарикоподшипниках. Подвижная шестерня 24 реверса установлена на шлице-вом конце вала 26.

Смазка опор шпинделя производится маслом, поступающим самотеком из резервуара, расположенного в верхней части корпуса по трубам. Подача масла в резервуар производится насосом 23, смонтированным на передней стенке корпуса 1 бабки, на одной оси с валом 26.

Смазка шестерен шпиндельной бабки осуществляется разбрызгиванием из масляной ванны.

Контроль уровня масла в шпиндельной бабке ведется по маслоуказателю У. Маслоуказатель У1 контролирует работу маслонасоса. Заливка масла в корпус шпиндельной бабки производится через отверстие в крышке, закрываемое пробкой. Спуск отработанного масла осуществляется через пробку, расположенную на задней стенке корпуса.

Маслоуказатель У1 контролирует работу маслонасоса. Заливка масла в корпус шпиндельной бабки производится через отверстие в крышке, закрываемое пробкой. Спуск отработанного масла осуществляется через пробку, расположенную на задней стенке корпуса.

Коробка подач.

На кинематической схеме станка кулачковые муфты М2, М3 и М4 коробки подач для удобства чтения схемы и большей наглядности показаны как муфты с торцовыми кулачками. В действительности, как видно из рисунка, у этих муфт одна из полумуфт представляет собой шестерню с наружным зацеплением, а другая — зубчатое колесо с внутренним зацеплением. Такая конструкция кулачковых муфт более технологична, надежна в работе и долговечна.

Все шестерни коробки подач изготовлены из стали 45 и закалены ТВЧ до твердости HRC 50. Большинство шестерен и блоков шестерен, как подвижных, так и неподвижных, установлены на валах на шлицевых соединениях и только зубчатое колесо 4 и блок шестерен 5 по конструктивным соображениям закреплены на валах посредством сегментных шпонок, а шестерня 25 изготовлена за одно целое с валом. Все валы коробки подач смонтированы на шариковых подшипниках. Вал 11, который посредством жесткой муфты 13 связан с ходовым винтом 14, кроме двух радиальных шариковых подшипников имеет также два упорных прецизионных шариковых подшипника 8 и 10 класса А серии 8105, благодаря чему особое биение ходового винта не превышает 4 мкм. Степень предварительного натяга этих упорных шариковых подшипников регулируется гайками 12. Включение ходового винта или ходового валика производится кнопкой 9 при помощи тяги 7 и вилки 6.

Все валы коробки подач смонтированы на шариковых подшипниках. Вал 11, который посредством жесткой муфты 13 связан с ходовым винтом 14, кроме двух радиальных шариковых подшипников имеет также два упорных прецизионных шариковых подшипника 8 и 10 класса А серии 8105, благодаря чему особое биение ходового винта не превышает 4 мкм. Степень предварительного натяга этих упорных шариковых подшипников регулируется гайками 12. Включение ходового винта или ходового валика производится кнопкой 9 при помощи тяги 7 и вилки 6.

Промежуточный вал 21 соединен с ходовым валиком 17 посредством предохранительной муфты, состоящей из закаленного диска 20 с отверстиями, корпуса 19, шариков 15, пружин 16 и регулировочной гайки 18. Диск 20 жестко закреплен на валу 21, а корпус 19 — на ходовом валике 17. В отверстия корпуса 19 муфты заложены шарики 15, которые посредством пружин 16 и гайки 18 поджаты к отверстиям диска 20.

До тех пор пока крутящий момент, передаваемый ходовому валику, не превышает допустимой величины, все элементы предохранительной муфты работают как одно целое и вращаются совместно. Однако как только крутящий момент превысит допустимую величину, шарики 15, преодолевая сопротивление пружин 16, отойдут вправо и диск 20 начнет проскакивать относительно корпуса 19, который совместно с ходовым валиком 17 прекратит свое вращение. Регулировка величины допустимого крутящего момента производится гайкой 18.

Однако как только крутящий момент превысит допустимую величину, шарики 15, преодолевая сопротивление пружин 16, отойдут вправо и диск 20 начнет проскакивать относительно корпуса 19, который совместно с ходовым валиком 17 прекратит свое вращение. Регулировка величины допустимого крутящего момента производится гайкой 18.

Смазка механизмов коробки подач осуществляется под давлением маслом из резервуара, расположенного в верхней части корпуса 3 и прикрытого крышкой 1. Масло подается в резервуар насосом 22, который приводится во вращение валиком 23, связанным с шлицевым валом 24. Из резервуара масло подается к точкам смазки по трубкам 2. Заливка масла в резервуар коробки подач производится по маслоуказа-телю У2 после снятия крышки 1.

Фартук.

В станке модели 1А616 применен фартук закрытого типа упрощенной конструкции, так как в нем нет дополнительного механизма для реверсирования подач. Включение поперечных и продольных подач суппорта производится соответственно мелкозубчатыми кулачковыми муфтами М5 и М6.

Муфта М5 поперечной подачи суппорта управляется рукояткой 16, закрепленной на эксцентриковом валике 17. Последний установлен в отверстии стакана 20 и своей эксцентричной шейкой упирается в болт 19. При повороте рукоятки 16 совместно с эксцентриковым валиком 17 они одновременно вместе со стаканом 20 двигаются вдоль оси вала и через шарикоподшипник 15 и втулку 21 перемещают в осевом направлении шестерню-полумуфту 14. Последняя, упираясь в штыри 4 и преодолевая сопротивление пружин 5, входит в торцовое зацепление с шестерней полумуфтой 6, включая поперечную подачу.

При повороте рукоятки 16 в первоначальное положение пружины 5 через штыри 4 расцепляют полумуфты 14 и 6, выключая движение подачи. Регулирование правильности включения и выключения муфты М5 производится болтом 19, который после регулировки законтривается гайкой 18. Управление муфтой М6 происходит аналогичным образом.

Включение маточной гайки 7 осуществляется рукояткой 12 посредством фасонного диска 13. Обе половинки маточной гайки 7 перемещаются по направляющим типа «ласточкин хвост», которые регулируются клином 8 и винтами 9. Последние контрятся стопорами 10.

Обе половинки маточной гайки 7 перемещаются по направляющим типа «ласточкин хвост», которые регулируются клином 8 и винтами 9. Последние контрятся стопорами 10.

Диск 11 служит для блокировки одновременного включения подачи от ходового валика и перемещения фартука от ходового винта. При нарезании резьбы от ходового винта реечная шестерня-валик 3 может быть выведена из зацепления с рейкой путем перемещения ее вдоль оси за кнопку 23. Положение шестерни-валика 3 фиксируется шариком 22.

Для отсчета продольных перемещений суппорта на фартуке установлен лимб 1, связанный с приводным диском-шестерней 2 посредством пружинной пластинки 24. Такая фрикционная связь позволяет быстро устанавливать лимб 1 в удобное для отсчета положение.

Заливка масла (индустриальное 20) производится через пробку, расположенную на продольных салазках суппорта. Слив масла осуществляется через пробку, находящуюся в днище корпуса фартука. Уровень масла можно наблюдать по указателю У3.

Для смазки червячной передачи фартука предусмотрена специальная масляная ванна. Смазка мелкозубчатых муфт продольной и поперечной подачи, а также подшипников скольжения осуществляется маслом из резервуара, расположенного в верхней части фартука, через маслоподводящие трубки.

Суппорт

Крестовый суппорт состоит из продольных салазок 1, поперечных салазок 2, средней поворотной части 3, верхней части суппорта 4 и четырех-позиционного резцедержателя 21.

Продольные салазки 1 перемещаются по внешним направляющим станины 24. Для предохранения от опрокидывания и для обеспечения более плавного хода продольные салазки с задней стороны снабжены двумя планками 25 с регулируемыми упорами 26. Закрепление продольных салазок на направляющих станины производится стяжным болтом 8.

Ручное установочное перемещение поперечных салазок 2 производится рукояткой 22 посредством ходового винта 18. Для обеспечения возможности устранения зазора между ходовым винтом и гайкой последняя состоит из двух частей — неподвижной 13 и регулируемой 16. Между обеими частями гайки размещен клин 14. Если вследствие износа резьбового соединения возникнет мертвый ход поперечных салазок, освобождают винт 17 и посредством винта 15 подтягивают клин 14. После устранения зазора гайка 16 надежно закрепляется винтом 17.

Для обеспечения возможности устранения зазора между ходовым винтом и гайкой последняя состоит из двух частей — неподвижной 13 и регулируемой 16. Между обеими частями гайки размещен клин 14. Если вследствие износа резьбового соединения возникнет мертвый ход поперечных салазок, освобождают винт 17 и посредством винта 15 подтягивают клин 14. После устранения зазора гайка 16 надежно закрепляется винтом 17.

Быстрый отвод и подвод суппорта в пределах до 8 мм, необходимый при нарезании резьбы и ряде других операций, производится рукояткой 23.

Перемещение верхней части суппорта осуществляется рукояткой 11, закрепленной на винте 6. Гайка 7 жестко связана со средней поворотной частью 3. Величина пере- , мещения верхней части суппорта отсчитывается по лим-бовому кольцу 9, которое удерживается в нужном положении пластинчатой пружинкой 10. Гайки 12 служат для устранения зазора между винтом 6 и корпусом верхней части суппорта. Рукоятка 5 с помощью храповика 20 и кулачка 19 обеспечивает освобождение, поворот, фиксацию и закрепление резцедержателя 21.

Для таких токарно-винторезных станков повышенной точности, как станок модели 1А616, предельное отклонение от параллельности направления движения салазок суппорта оси шпинделя передней бабки составляет 0,02 мм на длине 100 мм.

Задняя бабка

Основными частями задней бабки являются корпус 4, основание 17 и пи-ноль 2. Последняя совместно с центром может перемещаться вдоль своей оси в корпусе 4. От проворачивания пиноль удерживает шпонка 19, входящая в паз а пиноли. Осевое перемещение пиноли производится вручную маховичком 9, закрепленным на винте 5. Последний входит в маточную гайку 6, жестко связанную с пинолью 2. Осевые усилия, действующие на пиноль, воспринимаются упорным шарикоподшипником 7. В конце хода пиноли назад выжимается задний центр 1. Закрепление пиноли в корпусе бабки производится рукояткой 3 посредством втулочно-винтового зажима 18.

Рычаг 8 служит для закрепления задней бабки на направляющих станины станка. При повороте рычага 8 по стрелке б эксцентрик оси 10 перемещает вверх стяжку 12 с винтом 13. Последний приподнимает правый конец рычажной планки 14, которая, будучи связана болтом 15 с корпусом бабки, нажимает через сферическую головку болта 21 на прижим 16. Прижим 16, опираясь на нижние плоскости направляющих станины (на рисунке не показаны), надежно закрепляет бабку. Упор 11 служит для ограничения хода рычага 8 и соответственно поворота эксцентрика оси 10. Для производства особо тяжелых работ задняя бабка может быть дополнительно закреплена гайкой 20.

При повороте рычага 8 по стрелке б эксцентрик оси 10 перемещает вверх стяжку 12 с винтом 13. Последний приподнимает правый конец рычажной планки 14, которая, будучи связана болтом 15 с корпусом бабки, нажимает через сферическую головку болта 21 на прижим 16. Прижим 16, опираясь на нижние плоскости направляющих станины (на рисунке не показаны), надежно закрепляет бабку. Упор 11 служит для ограничения хода рычага 8 и соответственно поворота эксцентрика оси 10. Для производства особо тяжелых работ задняя бабка может быть дополнительно закреплена гайкой 20.

К задней бабке также предъявляются высокие требования по точности ее монтажа и установки. Например, отклонения от параллельности перемещения пиноли задней бабки направлению перемещения продольных салазок суппорта не должно превышать в горизонтальной плоскости 10 мкм на максимальном вылете пиноли.

На главную Уникальные трехколесные самокаты в Новосибирске

Если глубина (это [. чем значение шага, […] Gawain максимально увеличит глубину и сделает новый проход в этом месте, пока не будут достигнуты все глубины для цикла черновой обработки. galaad.net galaad.net | Falls eine T iefe (be im Drehen is t d i es der Durchmesser) gr e r al s умереть Тифе […] des Absatzes ist, wird Gawain diese Tiefe maximieren […] und danach eine Fahrt an diesen Ort durchfhren, bis alle Tiefen der Vorfrsbearbeitung erreicht sind. galaad. galaad.net | |||||||||||||||||||||||||||||||

Новый фрезерно-токарный центр на заводе в Рингсхайме с фрезерным оборудованием с ЧПУ (5-осевые фрезерные станки с максимальным ходом 5750 x 1750 x 400 мм и 3-осевые фрезерные станки с […] максимальный ход 6000 x […] клиентов почти […] неограниченные возможности для желаемых готовых деталей. simona-de.com simona-de.com | Das neue Frs- und Drehzentrum im Werk Ringsheim mit CNC-Frsmaschinen (5-Achs-Frsmaschinen mit maximalen Verfahrwegen von 5750 x 1750 x 400 мм и […] 3-Achs-Frsmaschinen mit [. мм) и Profilierungsmaschinen […] stellt den Kunden eine nahezu optimale Verfgbarkeit der gewnschten Fertigteile sicher. simona-de.com simona-de.com | |||||||||||||||||||||||||||||||

Штат сотрудников составляет более или менее 30 человек, компания оснащена самыми современными станками (многозадачные станки, вертикальные и горизонтальные токарные станки, а также вертикальные и горизонтальные паллетные обрабатывающие центры) с максимальным шпинделем […] скорость вращения до 20.000 оборотов, ход оси […] rompani.it rompani.it | Das Unternehmen, mit ungefhr 30 Mitarbeitern, ist mit den modernsten Werkzeugmaschinen (Multi-Funktions-Maschinen, Vertikal- und Horizontal-Drehmaschinen, Palettierten Vertikal- und Horizontal-Bearbeitungszentren) ausgestattet, die von einer Max. […] Spindelumdrehungsgeschwindigkeit bis zu 20.000 […] x 1500 фон Ln ge geprgt sind . rompani.it rompani.it | |||||||||||||||||||||||||||||||

С помощью регулировочного винта (44) установите t h e диаметр поворота f i rs t грубо по шкале (43), а затем точно по цифровому индикатору (46). голод-машинен. голод-машинен.де | An der Stellschraube (44) de n Drehdurchmesser z unchst nach de r Einstellskala ( 43) grob und 6annze mit 4 Digital голод-машинен.де голод-машинен.де | |||||||||||||||||||||||||||||||

С длиной обточки […] замечательно […] расширяет границы этой успешной серии токарно-фрезерных станков DMG. dmgbenelux.com dmgbenelux.com | M it Drehlngen von 4 .150 mm beziehungsweise 6.150 mm und einem ma ximal en Drehdurchmesser bi s 1. дизе бейден […] Innovationen die bereits erfolgreiche Baureihe der Dreh-Frszentren von DMG nach oben. dmgbenelux.com dmgbenelux.com | |||||||||||||||||||||||||||||||

Токарный станок с ЧПУ wi t h диаметр токарной обработки o f u 10 мм до. simona-de.com simona-de.com | CNC-Drehmasc hi nen m it maximalem Dr ehdurchmesser б […] на 1200 мм. simona-de.com simona-de.com | |||||||||||||||||||||||||||||||

2008 приобретение […] presstec-pressentuning. presstec-pressentuning.de | 2008 Anschaffung ei ne r weiteren 1 0 Meter Dreh ba nk, Drehdurchmesser 1,6 M eter mit […] angetriebenen Werkzeugen presstec-pressentuning.de presstec-pressentuning.de | |||||||||||||||||||||||||||||||

Запустите вращение рабочего стола с помощью переключателя (21) и установите токарный инструмент на […] в разделе 6. голод-машинен.де голод-машинен.де | Arbeitstisch am Schalter (21) einschalten und Drehmeiel auf den gewnschten […] голод-машинен. голод-машинен.де | |||||||||||||||||||||||||||||||

При сбросе T H E Диаметр поворота T H E Diameter F I [NE 9 …] позиция. wagner-werkzeug.de wagner-werkzeug.de | Be I Der Neueinrichtung Ein ES Drehdurchmesse RS IST Die Durchmesser- FEI NEINS TE LLUNG […] в Mittelstellung zu Bringen. wagner-werkzeug.de wagner-werkzeug.de | |||||||||||||||||||||||||||||||

Wi TH A Диаметр поворота O F U P до 1600 мм при 240 мин-1, даже детали могут быть изготовлены, что обычно требует тяжелой карринельной латы. glaesener-schmidt.de glaesener-schmidt.de | M i t einem Drehdurchmesser vo n bis zu 1.600 mm bei 240 min-1 knnen dabei auch Bauteile gefertigt werden, die bisher nur von Schweren […] Karuselldrehmaschinen bewltigt werden konnten. glaesener-schmidt.de glaesener-schmidt.de | |||||||||||||||||||||||||||||||

CNC Monforts RNC 300AC револьверный токарный автомат dev ic e . Диаметр поворота 2 5 0 M M , Turning L нг й 500 мм, диаметр шпинделя 42 мм, […] 12 станций с приводными инструментами. металл-пезель.час металл-пезель.час | ЧПУ Monforts RNC 300AC […] metal-pezelj. metal-pezelj.hr | |||||||||||||||||||||||||||||||

a numerical control l at h e turning diameter 4 0 00 mm length 850 ellegiweb.it ellegiweb.it | эйне н мерище […] ellegiweb.it ellegiweb.it | |||||||||||||||||||||||||||||||

три C N C диаметр поворота м a x 900 […] Инструменты с дистанционным приводом на 3200 точек ellegiweb.it ellegiweb.it | d re i C NC-Drehen ma x 9 00 mit 3 20 0 Punkte [. Abstand angetriebenen Werkzeugen ellegiweb.it ellegiweb.it | |||||||||||||||||||||||||||||||

Токарно-наплавочная модель 1А616, СВ-18-РА, […] bandk.hu 0

|

То же над суппортом – 100 мм,

То же над суппортом – 100 мм,

..]

..] net

net ..]

..]

де

де 0 70 mm arrondieren […]

0 70 mm arrondieren […] de

de де

де

hr

hr ..]

..]

com

com Нендредурхмессер ок. 230 мм (2) ручной

Нендредурхмессер ок. 230 мм (2) ручной im u m диаметр поворота o f 3 500 мм и не более […]

im u m диаметр поворота o f 3 500 мм и не более […]

..]

..] ..]

..] ..]

..]