Токарный станок из чего состоит: Что входит в состав всех токарных станков?

Содержание

Конструкция токарного станка — m-der.ru Музей Дерева

Конструкция токарного станка

/ Каталог / Виды художественной обработки древесины / Токарная обработка / Конструкция токарного станка

|

Устройство токрного станка

Токарные работы возможны лишь при наличии специального оборудования. Существует много конструкций и приспособлений на базе электродвигателя, которые можно назвать токарным станком.

Токарный станок был первой машиной для механической обработки древесины. Он вошел в обиход на 500 лет раньше двуручной пилы и на 1000 лет раньше рубанка. На протяжении почти трех тысячелетий токарный станок был единственным устройством, обеспечивающим полную обработку древесины – от грубо обработанной заготовки до готового изделия или его детали.

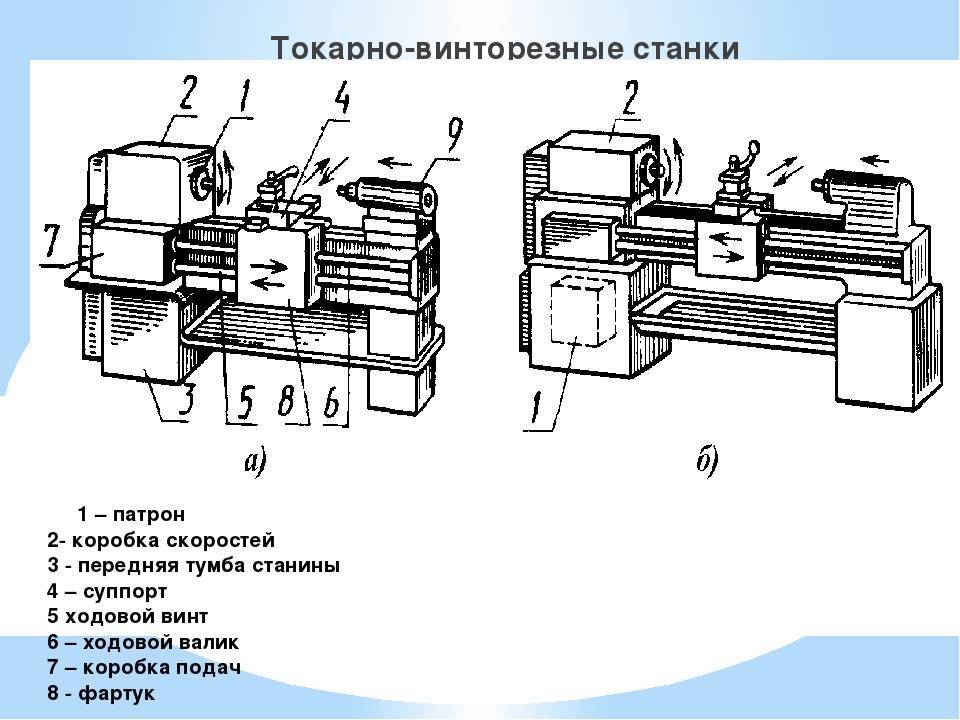

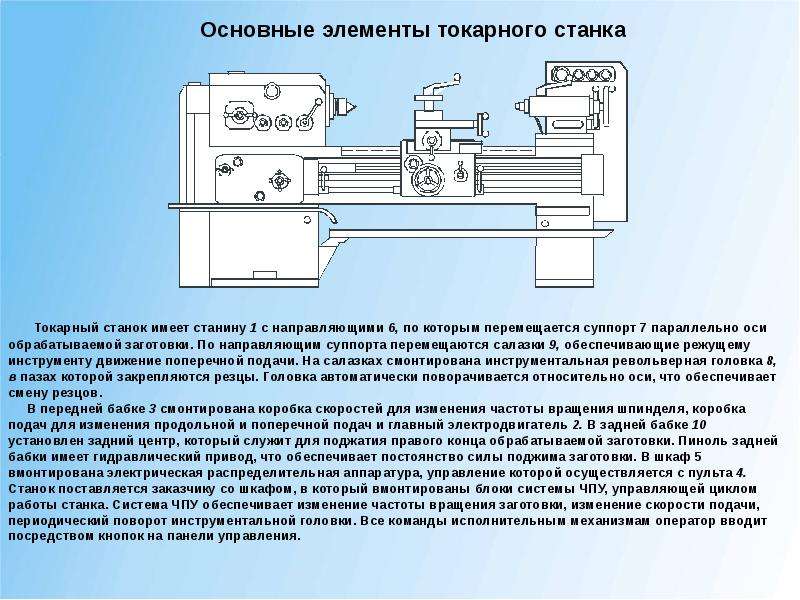

Токарный станок состоит из следующих основных частей (см. рис.1).

|

|

Рис.

|

|

Станина — опорная часть станка – выполнена из двух тумб, на которых размещена горизонтальная часть – направляющая — на ней крепятся суппорт, передняя и задняя бабка.

Задняя бабка служит опорой для обработки длинных заготовок (рис. 2). Ее можно перемещать по направляющим и устанавливать в необходимое положение. В верхней части бабки помещается пиноль, в которую вставляется центр или патрон для крепления сверл. Центр может быть вращающимся или неподвижным. Пиноль перемещается вдоль оси с помощью маховика.

|

|

|

|

Рис.

3 – фиксатор.

|

|

Каретка с суппортом необходима для крепления резцов и их перемещения при обработке заготовок вручную и механически. Каретка может перемещаться в осевом и продольном направлениях (рис. 3).

|

|

|

|

Рис. 3. Узлы токарного станка

1- резцедержатель;

2 – поперечные и продольные салазки

|

|

В передней бабке на двух подшипниках вращается рабочий вал – шпиндель. На шпинделе устанавливаются различные приспособления для надежного крепления материала при обработке.

При работе без каретки применяют подручник, который служит опорой для режущего инструмента при обработке заготовок.

|

|

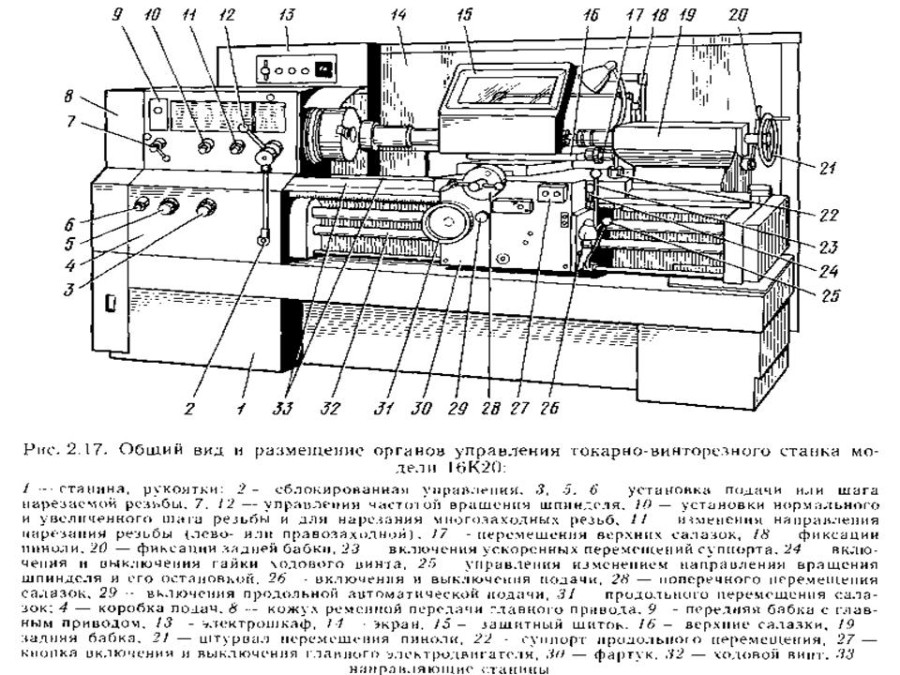

Устройство токарного станка с механической подачей суппорта

|

|

Рис.

1-передняя бабка; 2- шпиндель; 3- резцедержатель; 4- дополнительный продольный суппорт; 5-поперечный суппорт; 6- продольный суппорт; 7- задняя бабка; 8,9-маховики; 10- ходовой вал; 11- рейка 12- станина; 13- тумба

Тумбы 13 поддерживают станину 12, на которой установлены передняя бабка 1, суппорты 4,5,6 и задняя бабка 7. шпиндель 2 приводится во вращение от двухскоростного электродвигателя через клиноременную передачу, которые размещены в передней бабке 1. шпиндель вращается с частотой 250-2500 об/мин. Продольный суппорт 6 приводится в движение от шкива, укрепленного в шпинделе, через ременную передачу, коробку передач, ходовой вал 10 и зубчато-реечную передачу с рейкой 11. Кроме того его можно перемещать вручную маховиком 9. режущий инструмент закрепляют в резцедержателе 3, который выполнен поворотным и приводится в движение поперечным суппортом5 и дополнительным суппортом 4 вручную маховиком 8.

Литература:

1. Ветошкин Ю.И., Старцев В.М., Задимидько В.Т.

Деревянные художества: учеб. пособие. Екатеринбург: Урал. гос. лесотехн. ун-т. 2012.

|

| 2. Коротков В.И. деревообрабатывающие станки: Учебник для нач. проф. Образования. – М.6 Издательский центр «Академия», 203.-304 с. |

Виды и особенности токарных станков по металлу | Классификация и особенности использования

Дата публикации: 06/10/2022

Токарные станки по металлу предназначены для обработки вращающейся заготовки неподвижным инструментом, закрепленном в суппорте. В роли основной оснастки выступает резец, однако, в некоторых видах станков может использоваться и дополнительный инструмент. В зависимости от исполнения подшипников и механизма суппорта с фартуком токарный станок может обеспечивать высокую, до прецизионной, точность обработки заготовок.

Содержание

1. Основные части устройства токарного станка

2. Классификация токарных станков по видам и функциональности

3. Токарно-винторезный станок

4. Токарно-фрезерный станок

5. Карусельный станок

6. Токарно-револьверный станок

7. Особенности токарной обработки металла на станках

8. Автоматизация токарного производства и внедрение ЧПУ

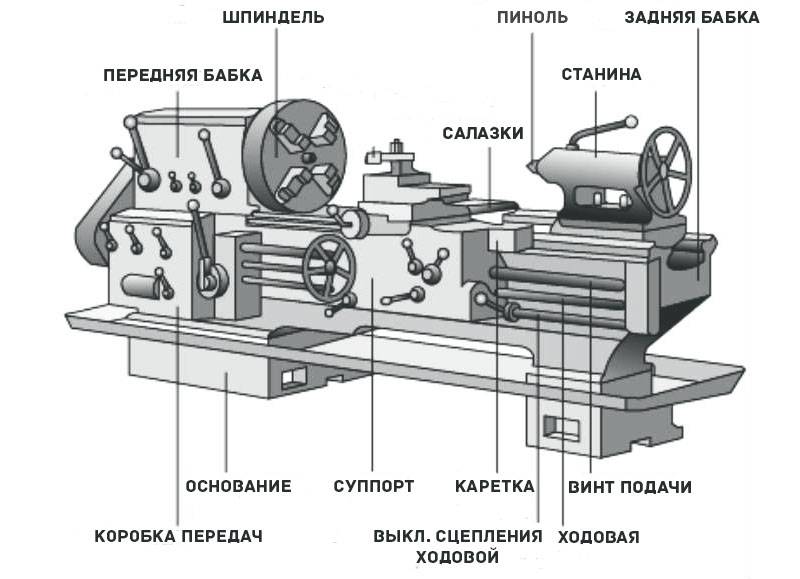

Основные части устройства токарного станка

Классический вариант токарного и токарно-винторезного станка конструктивно состоит из следующих частей:

- основание – станина из массивного металла, обеспечивающая устойчивость машины за счет опирания на тумбы;

- передняя бабка – выступающая слева часть корпуса, в которой располагается привод шпинделя (патрона) и коробка переключения скоростей;

- задняя бабка – выступающая справа часть корпуса, в которой находится пиноль для установки дополнительной оснастки или фиксации длинной заготовки;

- внутри станины располагается ходовой винт и вал с рейками, по которым перемещается фартук с суппортом;

- узел фартука и суппорта служит для установки инструмента и оснастки с подачей их к вращающейся детали.

Для управления подачей в передней бабке предусмотрена коробка подач. На суппорте расположена резцовая головка, в которой устанавливается основная оснастка – резец токарного станка.

Самые простые типы токарных станков обрабатывают заготовку одним зафиксированным резцом. Снятие стружки происходит по мере углубления режущей части инструмента в металл образованного заготовкой тела вращения.

Классификация токарных станков по видам и функциональности

Принцип обработки металла может быть реализован не только с использованием неподвижного резца и подачи суппорта. Схема основных моделей станков позволяет использовать разные виды инструментов и менять взаимное положение заготовки и оснастки.

Токарно-винторезный станок

Одна из самых распространенных разновидностей токарного оборудования. Шпиндель станка позволяет работать с металлическим прутком и в зависимости от модели нарезать или накатывать резьбу. На основе этой принципиальной схемы построены резьбонакатные машины.

Токарно-фрезерный станок

Существует несколько разновидностей оборудования. В самом простом случае в пиноли задней бабки устанавливается патрон под резьбу для работы с неподвижной заготовкой. Более сложные модели с вертикальным расположением фрезеровочной оснастки могут выполнять весь спектр операций с вращающимся режущим инструментом и сверлить отверстия. За счет конструкции патрона возможно выполнение сложного цикла из сверления и зенкерования, выборки пазов и торцевания заготовок.

Карусельный станок

Применяется для обработки массивных заготовок, которые сложно расположить по горизонтальной оси. На этом типе станка предусмотрена вертикальная подача резца к лежащей на планшайбе заготовке. Для работы с большими деталями существуют редкие модели лобовых станков, как правило, спроектированные под определенные операции и заготовки.

Токарно-револьверный станок

По устройству близок к универсальному оборудованию, так как способен выполнять обработку нескольколькими видами инструмента в одном суппорте с револьверным патроном. В некоторых случаях возможна параллельная работа двух и более резцов. Револьверный патрон позволяет менять и фрезерную оснастку, что делает оборудование практически универсальным.

В некоторых случаях возможна параллельная работа двух и более резцов. Револьверный патрон позволяет менять и фрезерную оснастку, что делает оборудование практически универсальным.

Особенности токарной обработки металла на станках

При организации технологического процесса учитывается несколько важных параметров:

- скорость вращения заготовки и инструмента (в токарно-фрезерном станке) – от нее зависит способность оснастки снимать металлы определенной твердости;

- класс точности станка – зависит от качества и допуска подшипников шпинделя, направляющих и приводов фартука, точности установки оснастки;

- выбор скоростей вращения заготовки, скорости подачи, минимального и максимального усилия подачи;

- количество инструментов в револьверном патроне, возможность замены шпинделя на суппорт, а в наиболее современных машинах – возможность позиционирования заготовки и инструмента по осям.

Для многооперационных станков разрабатываются сложные решения с наклонно-поворотными столами, многопозиционными суппортами и блоками для фрезерных операций. Схема такого оборудования заметно отличается от классической, которая используется в станках для дома, мастерских и производствах с минимальным количеством операций на единицу оборудования.

Схема такого оборудования заметно отличается от классической, которая используется в станках для дома, мастерских и производствах с минимальным количеством операций на единицу оборудования.

Автоматизация токарного производства и внедрение ЧПУ

Принцип автоматизации токарного производства впервые был реализован на производстве метизов и нормалей. Линии токарно-винторезных и резьбонакатных станков способны работать практически без участия человека, но все процесс в них организованы за счет выполнения последовательности операций механическими узлами. Обычный цикл состоит из подачи — фиксации — запуска — нарезки — сброса заготовки.

С появлением систем ЧПУ открылись иные возможности для токарной обработки металла:

- выполнение операций по командам программной части ЧПУ в заданной последовательности с контролем точности;

- автоматизированное позиционирование заготовки и оснастки, смена осей обработки в системе координат Х — Y и X — Y — Z;

- возможность загрузки в память и на носитель серий операций, а иногда и всего процесса обработки с выбором и воспроизведением конкретной программы;

- возможность смены инструмента и выполнения цикла обработки без участия оператора с контролем точности и выявлением отклонений в настройках.

При полноформатном внедрении ЧПУ в токарное производство можно реализовать более сложные и эффективные схемы. Например, разработанная в России система управления производством DPA позволяет создать сеть из станков и обрабатывающих центров ЧПУ, получать в реальном времени данные о работе, формировать и отправлять на станки новые задачи, собирать и анализировать данные о производстве.

Важной особенностью системы является масштабируемость, за счет которой ДПА внедряется в производство любого масштаба. Обращение к передовым способам организации производства выгодно не только оптимизацией рутинных процессов. Современные токарные станки с ЧПУ и основанные на этой базе обрабатывающие центры кардинально изменяют картину организации производства. Это иной уровень качества, снижение потерь на брак и непроизводительные операции, высокая повторяемость и точность токарной обработки.

Дом v2 — WEILER

Прецизионные токарные станки WEILER: токарные станки, сделанные в Германии.

Будь то промышленность, мастерство или обучение: WEILER уже более 80 лет выступает за высочайшее качество металлообработки для токарных станков – «Сделано в Германии». Тем временем более 160 000 токарных станков покинули наш главный завод в Северной Баварии и используются клиентами по всему миру. Мы являемся одним из самых известных поставщиков станков в Европе, а также одним из немногих производителей токарных станков, управляемых как семейная компания.

Новое в AMB

W 35 CNC

Прецизионный токарный станок с ЧПУ для обучения.

ИНФОРМАЦИЯ

Токарные станки с инструментальным цехом

Токарные станки с двигателем

Токарные станки с полуциклическим управлением

Токарные станки с серводвигателем

Токарные станки с циклическим управлением

Токарные станки с циклическим управлением

4-местная станина Токарные станки

4-местная станина

Токарные станки с ЧПУ

Токарные станки с ЧПУ

Переносные сверлильные станки

Переносные сверлильные станки

Радиально-сверлильные станки

Радиально-сверлильные станки

Токарные станки WEILER – это продукция премиум-класса «Сделано в Германии».

WEILER – лидер рынка в немецкоязычных странах. Мы являемся лидером рынка в немецкоязычных странах и на вершине мира в течение многих лет в двух сегментах:

С обычными токарными станками, т.е. токарными станками, которые могут управляться маховиком, и с токарными станками с циклическим управлением. На этих токарных станках пользователь имеет в своем распоряжении несколько этапов обработки, известных как «циклы». Они значительно облегчают металлообработку и обеспечивают быструю и точную работу.

Предпочтительные области применения токарных станков WEILER

- Производство отдельных деталей

- Токарная обработка деталей для небольших серий

- Ремонт заготовок

- Техническое обслуживание

- Профессиональное обучение и профессиональная подготовка

9 0043

Токарные станки WEILER во многих отраслях промышленности

Все клиенты WEILER представляют металлообработку из самых разных отраслей. Наши токарные станки востребованы везде, где упор делается на точно обработанные детали.

Токарные станки WEILER используются, например, в

- Оптическая промышленность

- Нефтяная промышленность

- Насосная промышленность

- Гидравлическая промышленность

- Производство инструментов и форм

- Медицинская техника 900 56

- Энергетика

- Авиастроение

- Школы, в — корпоративные и межфирменные учебные семинары и в учебных центрах

Токарные станки WEILER — это продукция премиум-класса «Сделано в Германии».

Каждый токарный станок WEILER отличается превосходными характеристиками:

Токарный станок от WEILER – это настоящий брендовый продукт из Германии.

Вот что значит наше доброе имя. Так как все токарные станки мы производим сами. Поэтому все этапы производства находятся в наших руках и находятся под нашим контролем.

Поэтому все этапы производства находятся в наших руках и находятся под нашим контролем.

Токарный станок WEILER обеспечивает максимальную точность обработки.

Вы можете быть уверены, что каждый токарный станок WEILER превосходит стандарты точности производителей инструмента.

Токарный станок WEILER особенно долговечен

Стабильная и прочная конструкция каждого токарного станка включает в себя станину, салазки и переднюю бабку из серого чугуна. Это гарантирует неизменно высокую точность на протяжении всего жизненного цикла.

Токарный станок WEILER прост в использовании.

Наши токарные станки сделаны опытными практиками для практиков. Наш более чем 80-летний опыт работы с токарными станками проявляется в каждой детали. Вы заметите это, например. в эргономике наших станков. От удобного расположения маховиков, интуитивно понятного управления программным обеспечением и сенсорными экранами до хорошего обзора суппорта, держателя инструмента и заготовки, а также легкодоступной рабочей зоны.

Токарные станки WEILER

разработаны специально для ваших требований.

Наши токарные станки уже доступны в стандартной версии в различных вариантах и размерах. Широкий ассортимент аксессуаров облегчает настройку для самых разных целей.

Токарные станки WEILER

являются лидерами в сфере профессионального обучения.

WEILER — единственный производитель в Германии, который производит в Германии высококачественные токарные станки для обучения металлообработке. Уже более 80 лет наши токарные станки высоко ценятся инструкторами и преподавателями, которые часто сами учились на токарных станках WEILER. Участники также соревнуются на токарных станках WEILER на национальных и международных соревнованиях среди юниоров, таких как WorldSkills Germany, AustrianSkills, SwissSkills, а с 2013 года — на чемпионатах мира WorldSkills (в Лейпциге, Абу-Даби, Казани). Мы лидеры в профессиональном обучении

Техническое обслуживание и ремонт: об этом позаботятся наши сотрудники.

Для каждого токарного станка WEILER мы обеспечиваем быстрое и квалифицированное обслуживание, которое ценят наши клиенты. Кроме того, для сотрудников главного завода в Эмскирхене глобальная сервисная сеть занимается ремонтом токарных станков и техническим обслуживанием. Это также способствует увеличению ожидаемого срока службы токарного станка WEILER.

Запасные части для вашего токарного станка WEILER доступны в течение десятилетий.

Вы можете быть уверены: даже если вы пользуетесь токарным станком WEILER уже много лет, при необходимости вы получите подходящую запасную часть.

Токарный станок M.A.D.E — Plumier

Этот токарный станок сочетает в себе элегантность викторианских станков с большой добавленной массой, чтобы удовлетворить требования к более требовательному «неподвижному инструменту» с розовым двигателем, столь популярным в 16-м и 17-м веках. Если бы не отсутствие вмятин, вмятин и патины, токарный станок MADE можно было бы легко принять за станок викторианской эпохи. Его массивный каркас из красного дерева, фигурные ящики из красного дерева в форме ласточкин хвост и замысловато выточенные ручки ящиков из африканского черного дерева являются образцами лучших краснодеревщиков. В верхнем приводе используются современные двигатели, но двигатели встроены в конструкцию верхнего привода таким образом, что они позволяют удобно сочетать их с другими, более традиционными функциями токарного станка.

Его массивный каркас из красного дерева, фигурные ящики из красного дерева в форме ласточкин хвост и замысловато выточенные ручки ящиков из африканского черного дерева являются образцами лучших краснодеревщиков. В верхнем приводе используются современные двигатели, но двигатели встроены в конструкцию верхнего привода таким образом, что они позволяют удобно сочетать их с другими, более традиционными функциями токарного станка.

Как и в случае с его ранними предшественниками, розетки сразу же привлекают внимание. Когда они поворачивают свет, танцующий вдоль их изогнутых частей в ярком отображении. Розетки имеют контуры на своих гранях для «накачки», когда шпиндель перемещается влево и вправо. Прокладка расположена между каждой парой розеток диаметром 7 дюймов. Эти прокладки меньшего диаметра представляют собой розетки более тонкой формы для гильоширования, формы гравировки по металлу. Знаменитые яйца Фаберже являются хорошо известными примерами гильошированной работы.

Подвижная опора в целом аналогична той, что использовалась на более ранних машинах, но шариковые подшипники незаметно установлены на концах ходового винта и червячного привода для более плавной работы. В отличие от большинства декоративных упоров для слайдов, основной градуированный циферблат можно регулировать, и, хотя это обычно не делалось в прошлом, второй градуированный циферблат установлен на противоположном конце ходового винта с ведущими квадратами на обоих концах винта. Он также имеет криволинейный суппорт со сменными касаниями, которые позволяют согласовать касание с диаметрами различных режущих головок.

В отличие от большинства декоративных упоров для слайдов, основной градуированный циферблат можно регулировать, и, хотя это обычно не делалось в прошлом, второй градуированный циферблат установлен на противоположном конце ходового винта с ведущими квадратами на обоих концах винта. Он также имеет криволинейный суппорт со сменными касаниями, которые позволяют согласовать касание с диаметрами различных режущих головок.

Для работы с «неподвижным инструментом» двигатель MADE с розеткой поставляется с «ретрактором передней бабки». Поскольку, по определению, фреза закреплена, заготовку необходимо постепенно вводить в фрезу, а не в более обычной ситуации, когда фреза подается в работу. Втягивающее устройство передней бабки представляет собой подвижный упор, синхронизированный со шпинделем, который позволяет очень постепенно увеличивать амплитуду качательного движения передней бабки. При срабатывании упора ретрактора розетка очень медленно и непрерывно приводится в возрастающий контакт с прикосновением. Заготовка, направляемая прикосновением к розетке, постепенно подается в неподвижный режущий инструмент на глубину резания, которая часто составляет менее 0,001 дюйма на один оборот заготовки. Ретрактор имеет взаимозаменяемые шестерни, что позволяет изменять глубину резания.

Заготовка, направляемая прикосновением к розетке, постепенно подается в неподвижный режущий инструмент на глубину резания, которая часто составляет менее 0,001 дюйма на один оборот заготовки. Ретрактор имеет взаимозаменяемые шестерни, что позволяет изменять глубину резания.

Традиционные декоративные токарные патроны воспроизведены для токарного станка MADE с некоторыми изменениями. Большинство этих изменений происходят, когда производители стоят на плечах Хольцапфелей и других. Одно из нововведений заключается в том, что прямолинейный патрон имеет горизонтальный суппорт, который позволяет перемещать заготовку, а не перемещать резец и суппорт, что необходимо для получения правильной формы розетки традиционного механизма розеток. Еще одним нововведением является патрон с двойным эксцентриком, который позволяет регулировать эксцентрик в двух направлениях. Эллиптический патрон MADE имеет традиционную конструкцию, но имеет большую массу.

Происхождение токарного станка MADE можно проследить до встречи Ornamental Tuners International осенью 2006 года, на которой Джереми Соулсби, известный английский токарь-декоратор, прочитал лекцию о своей работе в токарной обработке неподвижных инструментов. Г-н Соулсби спроектировал и построил токарный станок для выполнения работ, которые выполнялись в 16-м и 17-м веках, когда все работы с подъемным механизмом выполнялись с помощью техники «неподвижного инструмента». Работа с фиксированным инструментом называется так потому, что инструменты затачиваются по определенным профилям и не вращаются, как в режущих рамах типа Хольцапфеля. И Эл Коллинз, и Дэвид Линдоу были вдохновлены презентацией г-на Соулсби. Следующие несколько лет Эл провел, разрабатывая собственные методы работы с фиксированными инструментами на построенном им токарном станке. В то время Дэвид был занят разработкой производственного токарного станка, который он представил вместе с партнером в 2006 году.0005

Г-н Соулсби спроектировал и построил токарный станок для выполнения работ, которые выполнялись в 16-м и 17-м веках, когда все работы с подъемным механизмом выполнялись с помощью техники «неподвижного инструмента». Работа с фиксированным инструментом называется так потому, что инструменты затачиваются по определенным профилям и не вращаются, как в режущих рамах типа Хольцапфеля. И Эл Коллинз, и Дэвид Линдоу были вдохновлены презентацией г-на Соулсби. Следующие несколько лет Эл провел, разрабатывая собственные методы работы с фиксированными инструментами на построенном им токарном станке. В то время Дэвид был занят разработкой производственного токарного станка, который он представил вместе с партнером в 2006 году.0005

В 2010 году Эл и Дэвид начали совместный проект по разработке нового втягивающего устройства передней бабки, предназначенного для использования на двигателе подъема, который Эл сделал более десяти лет назад. После успеха втягивающего устройства для передней бабки Ал позвонил Дэвиду и спросил, не думает ли он, что можно сделать более тяжелую переднюю бабку и установить ее на токарный станок Ала.

1. Устройство токарного станка : станина ( 1, 2 тумбы), 3 — направляющая, 4 – задняя бабка, 5 – каретка с суппортом и резцедержателем, 6 – передняя бабка, 7 – шпиндель,

1. Устройство токарного станка : станина ( 1, 2 тумбы), 3 — направляющая, 4 – задняя бабка, 5 – каретка с суппортом и резцедержателем, 6 – передняя бабка, 7 – шпиндель, Задняя бабка, 1 – центр, 2 – маховик,

Задняя бабка, 1 – центр, 2 – маховик, 4. Токарный станок с механической подачей суппорта

4. Токарный станок с механической подачей суппорта