Центр вращения своими руками: Детали для сборки крутящегося центра стола

Содержание

Центры станочные и токарные патроны: виды, типы, описание

Назначение.

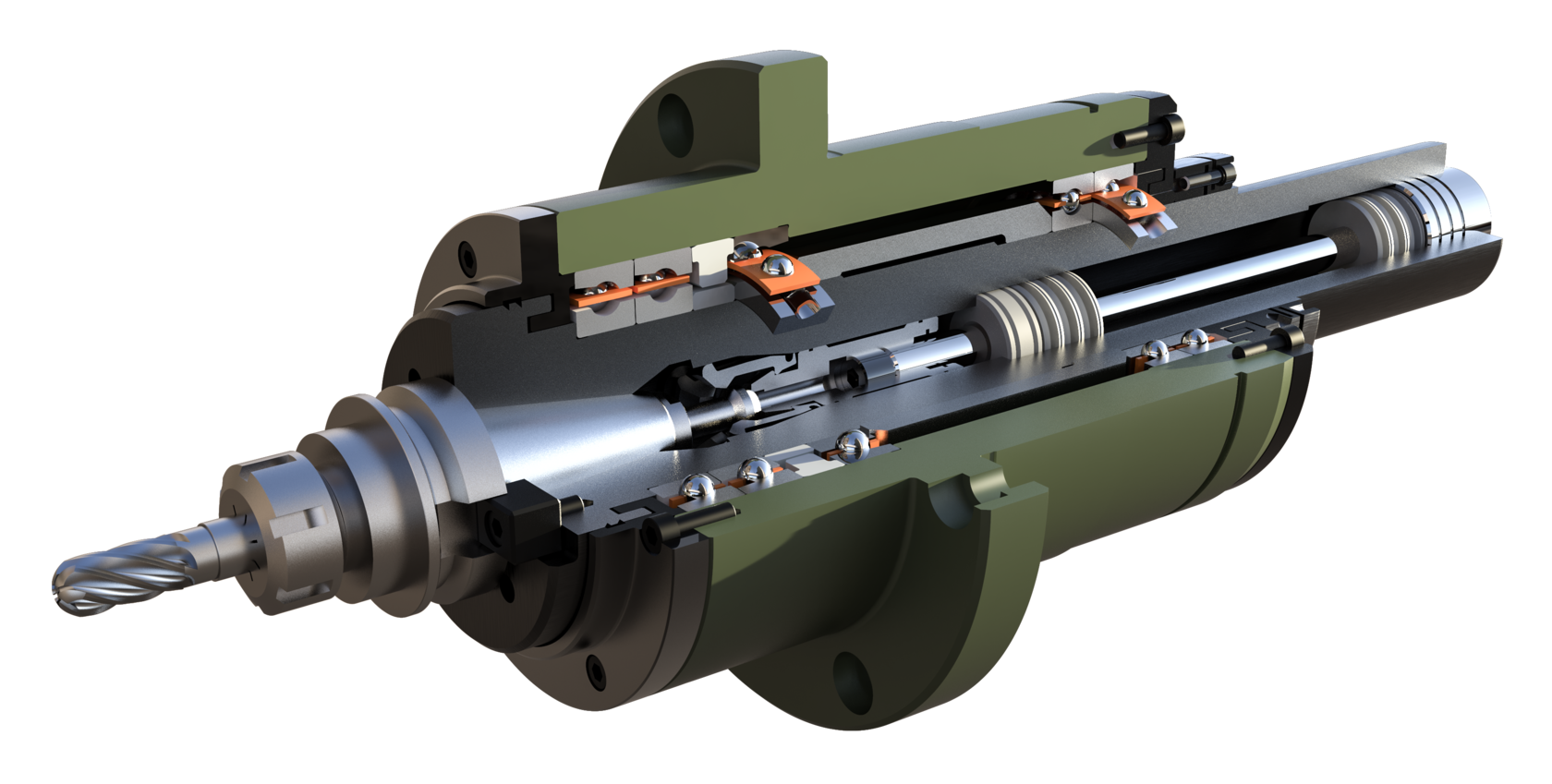

Вращающиеся центры применяют для базирования заготовок на токарных станках различных типов, в т.ч. с ЧПУ, для обработки с большими скоростями резания и нагрузками.

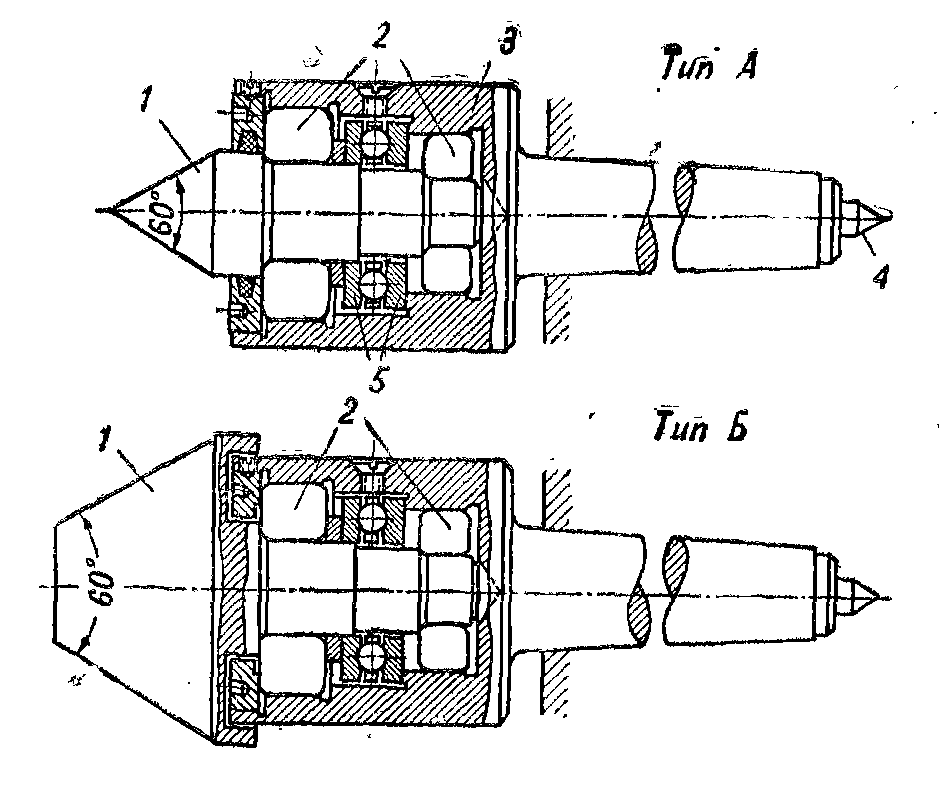

Изготавливаются двух типов:

- тип А — с постоянным центровым валиком;

- тип Б — с насадкой на центровой валик.

Изготавливаются двух исполнений:

- исп. 1 — центровой валик с конусом 60°;

- исп. 2 — центровой валик с конусом 60°, дополнительно проточенным под конус 30°.

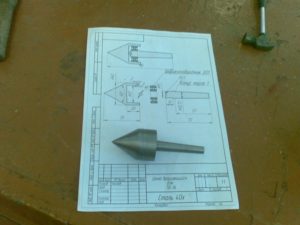

Центры вращающиеся изготавливаются по ГОСТ 8742-75.

Пример обозначения центра типа А, исполнения 1 с конусом Морзе 4, нормальной серии повышенной точности:

Центр А-1-4-НП ГОСТ 8742-75

Вращающийся центр для токарного станка своими руками

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу.

Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму.

Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров.

С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной.

Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно.

Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения.

В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Внешний вид станка Основные узлы Суппорт, резцедержатель и патрон Вид сбоку Задняя бабка Вид снизу на заднюю бабку Направляющие валы Конструкция суппорта Привод от двигателя

Чертеж №1 Чертеж №2 Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка.

Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата.

В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка.

Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт. Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма.

Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром.

Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла.

Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы.

На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью.

Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали.

Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Технические характеристики.

Радиальное биение конуса центрового валика центра не более:

- для нормальной серии — 0,012 мм;

- для нормальной серии повышенной точности — 0,006 мм;

- для усиленной серии — 0,016 мм.

Твердость центрового валика (насадки) — не менее HRC 58. Твердость конуса Морзе хвостовика — не менее HRC 45.

Нормальная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4158-00 | 2 | 51 | 22 | — | 151 | 30 | 40 |

| -01 | 3 | 63 | 25 | — | 177 | 33 | 65 |

| -02 | 4 | 71 | 28 | — | 203 | 35 | 100 |

| -03 | 5 | 80 | 32 | — | 250 | 45 | 220 |

Усиленная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4161-00 | 4 | 75 | 36 | — | 233 | 45 | 307 |

| -01 | 5 | 90 | 40 | 280 | 55 | 428 | |

| -02 | 6 | 125 | 56 | 357 | 70 | 740 |

Данные по радиальной нагрузке даны для 1000 об/мин и срока службы 4000 часов.

Классификация

В зависимости от материала рабочей части центры подразделяются на два исполнения:

- Исполнение 1 – закаленный конус.

- Исполнение 2 – конус из твердых сплавов.

Неподвижный центр может быть с полным конусом или со срезанным, половиной рабочей части. Последние используются при подрезании торцов, когда резцом необходимо дойти почти до оси вращения обрабатываемой детали.

В зависимости от формы фиксирующей части неподвижные центры подразделяются на оснастку:

- с рабочим конусом для фиксации деталей с центрами и без сквозных или глухих продольных отверстий;

- с грибообразной насадкой для фиксации деталей с внутренним отверстием – труб, полых валов и т. д.;

- Упорные центры выпускаются с отжимной гайкой или без неё. Наличие гайки необходимо в тех случаях, когда на центр действует высокая осевая нагрузка. Применение отжимной гайки позволяет извлечь центр из пиноли без приложения больших усилий.

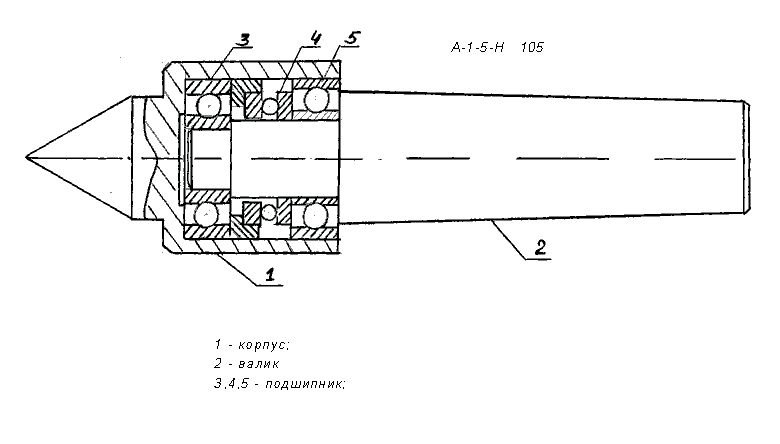

Порядок работы и техническое обслуживание.

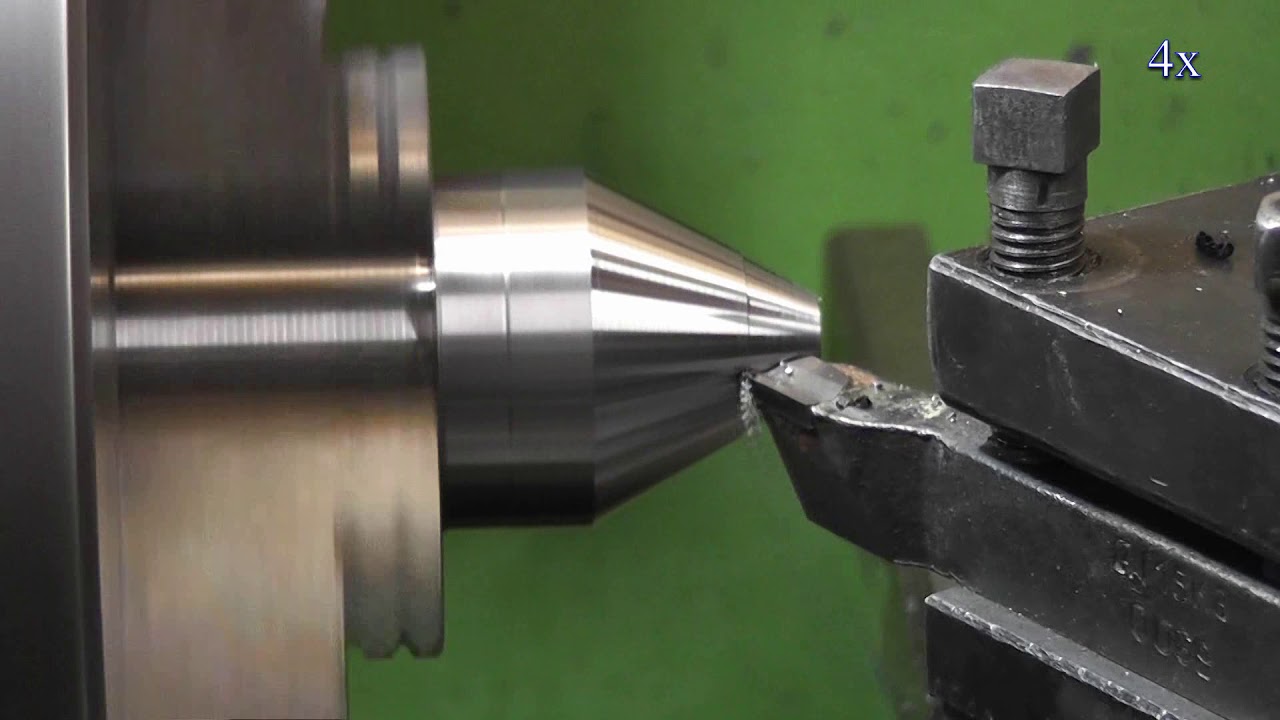

4.1. Перед установкой вращающегося центра на токарный станок, его необходимо расконсервировать и проверить подвижность оси. При необходимости поверхности скольжения вращающегося центра (опоры качения) смазать машинным маслом, заливая масло в технологические отверстия и вращая ось центра.

4.2. После необходимой проверки и подготовки центр установить в пиноль задней бабки токарного станка.

4.3. После окончания работы центр протереть мягкой тканью и смазать противокоррозионной смазкой.

4.4. Условия эксплуатации вращающегося центра – ГОСТ 15150-69 в закрытом помещении при отсутствии паров агрессивных веществ, вызывающих коррозию изделия.

Особенности эксплуатации

Приведём основные правила эксплуатации вращающихся центров, необходимые для точной обработки деталей:

- При выборе класса точности оснастки необходимо оставить запас на покрытие погрешностей биения вследствие прочих причин – износ подшипников, малая жесткость и т. д.

- Важную роль играет правильная установка детали.

Ось конуса должна с высокой точностью совпадать с осью вращения заготовки.

Ось конуса должна с высокой точностью совпадать с осью вращения заготовки. - Для проверки точности установки можно подложить под вращающийся центр белый лист бумаги и оценить соосность. Более точный контроль производится с помощью индикаторов.

- При наличии биения конус шлифуется по месту с проверкой по шаблону. Обработка осуществляется электроинструментом, расположенным в резцедержателе.

- Биение вращающихся центров приводит к биению полученной детали относительно оси. При установке этой детали на другой станок, имеющий другой показатель биения, может иметь место отклонение от соосности. Для устранения отклонений производится обработка с применением неподвижного центра.

Когда применяется крепление в центры

установка заготовки с помощью оправки: 1 — оправка средняя часть; 2 — лыска; 3 — центровые отверстия; 4 — заготовка

- Так протачивают длинные детали, у которых длина пятикратно превышает поперечник;

- если нужно создать концентричность поверхностей во время фиксации;

- дальнейший этап точения проходит на шлифовальном оборудовании;

- технология не предусматривает другие методы.

.jpg)

Как выточить заготовку на токарном станке ПРАВИЛЬНО | Своими руками

Содержание ✓

- ✓ ВАМ ПОНАДОБЯТСЯ

- ✓ ВЫБОР ЗАГОТОВКИ

- ✓ ЧЕРНОВАЯ ОБРАБОТКА

- ✓ ОБТАЧИВАНИЕ

- ✓ ВЫТАЧИВАНИЕ ВАЛИКОВ

- ✓ ВЫРЕЗАНИЕ ЗАКРУГЛЕННЫХ КАНАВОК

- ✓ ПЕРЕХОД С КВАДРАТНОЙ ЧАСТИ НА ЦИЛИНДРИЧЕСКУЮ

- ✓ ВЫТАЧИВАНИЕ ПРЯМОУГОЛЬНЫХ ПЛЕЧИКОВ

- ✓ СОЗДАНИЕ ШАБЛОНА И ПЕРЕНОС ЕГО НА ЗАГОТОВКУ

- ✓ ШЛИФОВАНИЕ И ФИНИШНАЯ ОБРАБОТКА

- ✓ ПРАВИЛА РАСА ДЛЯ РАБОТЫ

ВАМ ПОНАДОБЯТСЯ

Режущие инструменты:

- Рейер 32 мм для грубой обработки

- Мейсель 30 мм

- Мейсель 12 или 20 мм

- Рейер 12 мм

- Рейер 10 мм

- Обрезной резец 5 мм из быстрорежущей стали

- Заточный станок (с грубыми и тонкими камнями)

- Противопыльная маска (обязательна!)

- Киянка

- Кронциркуль

- Рулетка

- Линейка

- Карандаш

Потренируйтесь выполнять на практике наши советы и увидите, насколько улучшатся ваши результаты.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Не так много пешей могут доставлять большее удовольствие, чем наблюдение за процессом появления ножки для стула или стола из заготовки, зажатой между центрами токарного станка. Конечно, речь не идет только о частях мебели. Возможности такого жанра работы почти безграничны: подсвечники, скалки, кубки, бокалы, основания настольных ламп, солонки и перечницы, рукоятки для инструментов, резаки для лапши, молотки судьи, балясины, киянки, авторучки. Чтобы помочь нашим читателям в реализации подобных проектов, мы пригласили на прямой и откровенный разговор эксперта в этой области Раса Херта, профессиональною столяра-токаря из штата Висконсин. И, как вы увидите далее, он не разочаровал нас. Как и в большинстве других занятий, совершенство достигается через практику.

А практические упражнения постепенно начинают приносить все больше удовольствия. Овладев необходимыми основами, вы сможете уверенно подносить режущий инструмент к вращающейся деревянной заготовке, совершенно не боясь испортить ее и не испытывая дикой дрожи в руках. При достаточной сноровке уже не облака пыли будут лететь на вас, а тонкие стружки станут кудрявиться и плясать вокруг заготовки, поверхность которой будет выходить настолько гладкой, что потребуется минимально ее отшлифовывать.

При достаточной сноровке уже не облака пыли будут лететь на вас, а тонкие стружки станут кудрявиться и плясать вокруг заготовки, поверхность которой будет выходить настолько гладкой, что потребуется минимально ее отшлифовывать.

Мы предлагаем вашему вниманию некоторые полезные советы Раса, которые помогут вам значительно продвинуться в токарном мастерстве. Однако даже опыт Раса окажется бесполезен, если у вас тупые резцы.

ВЫБОР ЗАГОТОВКИ

Если в вашем распоряжении заготовки квадратного сечения со стороной 50 или 75 мм, наметьте с каждого торца заготовки центральные точки на пересечении диагоналей, проведенных между противоположными углами. Если предполагается, что готовое изделие будет иметь квадратную секцию (например, в верхней части ножек для стола), то следует убедиться, что каждая сторона заготовки одинаковой ширины, а смежные стороны имеют между собой прямой угол. Если угол отличается от 90°; то можно прифуговать две смежные стороны заготовки на фуговальном станке, а затем на циркулярной пиле обрезать две другие стороны.

Хотя большинство токарных станков по дереву имеют в комплекте четырехзубцовый поводковый центр для передней бабки, Рас предлагает другой вариант. Он зажимает в передней бабке неподвижный (не вращающийся) центр (фото 2). С ним при случайном увязании резца в заготовке последняя просто перестаёт вращаться, но сильно не повредится. В задней бабке Рас предпочитает использовать вращающийся центр. Сняв неподвижный центр со станка, приставьте острие конуса к центральной точке одного торца заготовки.

Киянкой сделайте несколько ларов по центру, чтобы на заготовке осталось небольшой углубление. Закрепите неподвижный центр в передней бабке, совместите отметку на заготовке с острием, а центральную точку другого торца заготовки — с острием центра задней бабки. Затем зажмите заготовку между двумя центрами. Заготовка должна быть зажата с такой СИЛОЙ, чтобы во время точения при нажатии на нее режущим инструментом она продолжала вращаться на заданной скорости.

Неважно, как долго вы учитесь токарному мастерству, — вам совершенно необходима многочасовая практика, как нужно ставить и перемещать резцы, прежде чем у вас выработается правильный навык. Без этого никак. Но хорошая новость заключается в том, что вам надо освоить лишь несколько основных операций. Мы предлагаем шесть из них, которые пригодятся при работе над любым проектом. Примечание. Упражняйтесь в предлагаемых техниках по возможности с короткими и прямыми заготовками диаметром 75-100 мм. Сырая древесина стачивается намного легче и быстрее высушенной, поэтому ее меньшая стоимость не окажется столь уж оправданной.

Без этого никак. Но хорошая новость заключается в том, что вам надо освоить лишь несколько основных операций. Мы предлагаем шесть из них, которые пригодятся при работе над любым проектом. Примечание. Упражняйтесь в предлагаемых техниках по возможности с короткими и прямыми заготовками диаметром 75-100 мм. Сырая древесина стачивается намного легче и быстрее высушенной, поэтому ее меньшая стоимость не окажется столь уж оправданной.

ЧЕРНОВАЯ ОБРАБОТКА

Прежде чем приступить к вытачиванию изделия по заданной форме.

Заготовку надо обточить до шероховатого цилиндра. Для этого держите рейер, как показано на фото 4, немного повернутым в направлении реза (в нашем примере справа налево). Рукоятку резца наклоните ниже уровня подручника и ведите инструмент как показано на рисунках. Заметьте, как располагается указательный палец на подручнике: так удобно контролировать постоянную глубину реза.

ОБТАЧИВАНИЕ

Для обтачивания заготовки до гладкого состояния поднимите подручник и оприте на него широкий мейсель на уровне верхней части заготовки (фото 5). Мейсели выходят с завода с прямыми углами, однако Рас (как заметно по фото) немного стачивает, закругляя, края режущей кромки для более эффективного реза. Работайте по преимуществу центральной частью режущей кромки, чтобы ее угол не зацепил вращающуюся заготовку.

Мейсели выходят с завода с прямыми углами, однако Рас (как заметно по фото) немного стачивает, закругляя, края режущей кромки для более эффективного реза. Работайте по преимуществу центральной частью режущей кромки, чтобы ее угол не зацепил вращающуюся заготовку.

Работа на токарном станке по дереву. Изготовление толкушки за 7 минут

Watch this video on YouTube

ВЫТАЧИВАНИЕ ВАЛИКОВ

Проведите карандашом на вращающейся гладко обточенной заготовке линии на расстоянии примерно 20 мм друг от друга. Они будут означать центры V-образных прорезов между валиками.

По каждой проведенной линии прорежьте заготовку на глубину около 3 мм режущей кромкой мейселя. Встаньте чуть левее заготовки и легкими движениями резца (используйте мейсель 12 или 20 мм) придайте форму левой стороне валика (фото 6). Закончив с левой стороной, встаньте правее заготовки и то же самое сделайте с правой стороной валика (фото 7).

Возьмите на заметку, что резец следует перекатывать во время работы, чтобы его фаска постоянно контактировала с заготовкой.

ВЫРЕЗАНИЕ ЗАКРУГЛЕННЫХ КАНАВОК

Снова сточите вашу тренировочную заготовку до цилиндрической формы и проточите обрезным резцом пазы глубиной 6 мм на расстоянии около 25 мм друг от друга (фото 8). Новички норовят сразу углубиться острым кончиком резца в заготовку. Никогда так не поступайте! Запомните, что прорез нужно начинать, приставив пятку режущей кромки к заготовке, а затем постепенно поднимать рукоятку, чтобы резец все глубже проникал в дерево. Теперь отметьте линии посередине каждой части и проточите каждую сторону паза 12- или 10-мм рейером, слегка заворачивая его в сторону.

Рас держит рукоятку резца в правой руке при вытачивании левой стенки паза и в левой руке — когда вырезает правую стенку. Так проще осуществлять нажим на фаску инструмента, чтобы она постоянно прилегала к заготовке.

Читайте также: Чаша из сырого дерева на станке – вытачивание и сушка

ПЕРЕХОД С КВАДРАТНОЙ ЧАСТИ НА ЦИЛИНДРИЧЕСКУЮ

Многие мебельные ножки имеют квадратные части в своей верхней части для крепления к перекладине, например, царге стола. Сточить острые углы квадратной части не такое простое дело, поскольку они часто откалываются и трескаются, особенно когда заготовка из твердой или хрупкой древесины. Для выполнения этой операции дер жите широкий мейсель, как показано на фото 10, и делайте им последовательные легкие срезы (рис. на с. 26). Фаска резца должна иметь постоянный контакт с заготовкой, поэтому поворачивайте инструмент на протяжении всего прохода. На фото 11 показано положение мейселя в конце каждого прохода.

Сточить острые углы квадратной части не такое простое дело, поскольку они часто откалываются и трескаются, особенно когда заготовка из твердой или хрупкой древесины. Для выполнения этой операции дер жите широкий мейсель, как показано на фото 10, и делайте им последовательные легкие срезы (рис. на с. 26). Фаска резца должна иметь постоянный контакт с заготовкой, поэтому поворачивайте инструмент на протяжении всего прохода. На фото 11 показано положение мейселя в конце каждого прохода.

ВЫТАЧИВАНИЕ ПРЯМОУГОЛЬНЫХ ПЛЕЧИКОВ

Вытачивание таких форм также может оказаться непростым делом из-за нередких вырывов торцевых волокон на вертикальной стенке плечика. Для успеха этой операции надо произвести два вида реза — условно называемые «очистка от кожуры» и «нарезание на дольки». Вначале возьмите широкий мейсель так, как показано на фото 12, для «очистки от кожуры». В таком положении резец быстро снимает ого древесины, но оставляет шероховатой вертикальную стенку. Поэтому вторым шагом будет «нарезание на дольки» стачивание тонкого слоя вертикальной стенки..jpg) Для этого переверните тот же мейсель, как показано на фото 13. Сточите не более 1,6 мм. Постепенно поднимайте рукоятку резца, чтобы он был в почти горизонтальном положении к концу прохода.

Для этого переверните тот же мейсель, как показано на фото 13. Сточите не более 1,6 мм. Постепенно поднимайте рукоятку резца, чтобы он был в почти горизонтальном положении к концу прохода.

СОЗДАНИЕ ШАБЛОНА И ПЕРЕНОС ЕГО НА ЗАГОТОВКУ

Подобно навигационной карте в путешествии, для работы вам понадобится полноразмерный рисунок вашего проекта. Как видно из примера шаблона давилки для картофельного пюре (рис. ниже), на чертеже должны быть указаны основные диаметры и расстояния между ними. Перенесите расположения диаметров на скругленную заготовку с помошью рулетки и карандаша. Чтобы линии были более отчетливо видны, запустите станок и, приложив карандаш к заготовке, прочертите их. Для каждого диаметра, отмеченного на шаблоне, выставьте на кронциркуле значение на 1,5 мм больше заданного (так останется запас для финальных проходов резцом и последующего шлифования). Отрезным резцом сделайте канавки на месте каждого отмеченного диаметра (фото 15). При измерении кронциркулем следует немного на него надавливать, чтобы его концы зашли в канавки до самого дна.

Обратите внимание на рис. вы можете сточить до минимального диаметра торцы детали только после того, как снимите всю древесину на отрезках между наибольшими диаметрами: так вы избежите ненужного дрожания и вибрирования заготовки.

ШЛИФОВАНИЕ И ФИНИШНАЯ ОБРАБОТКА

Завершив этап вытачивания, оставьте деталь станке и отшлифуйте ее последовательно наждачной бумагой зернистостью 120, 220 и 400 ед. Установите при этом скорость вращения 1500 об/мин, а наждачную бумагу прижимайте пальцами снизу (фото 16). Отшлифовав, срежьте деталь с торцов (фото 17 и 5-й этап на рис. ниже)

Вращающуюся на минимальной скорости деталь покройте отделочным составом — с помощью кисти или пульверизатора. Если финишное средство надо втирать в дерево (например, воск), оставьте на торцах не совсем тонкие соединения, чтобы не отломить деталь раньше времени.

После нанесения средства снимите деталь со станка и отпилите лишнее с торцов. Отшлифуйте и покройте отделочным составом оба торца.

ПРАВИЛА РАСА ДЛЯ РАБОТЫ

Всегда надевайте защитную маску и очки. Защищающая все лицо прозрачная маска предотвратит ранение летящими острыми стружками, а также, возможно, оставшимися в заготовке гвоздями или свинцовыми охотничьими дробинками.

Перекатывайте» фаску. Начинайте работу, прислоняя резец пяткой к вращающейся заготовке, а затем постепенно поднимайте рукоятку, пока вся фаска не войдет в соприкосновение с деревом и мысок режущей кромки не начнет сре зать стружку.

Вначале медленно, потом быстро. Перед запуском станка проверьте выставленную скорость. Помните, что большие заготовки с не сточенными углами следует обтачивать на небольших скоростях. Первичная грубая обработка производится, как правило, на скорости около 800 об/ мин, а вытачивание по заданной форме – около 1500 об/мин.

Подручник должен находиться близко к заготовке. Подручник выполняет роль главной опоры для резца и должен располагаться на расстоянии не более 12 мм от заготовки. Перед запуском станка проверяйте вручную, провернув заготовку, не задевает ли она подручник.

Скругляйте кромки полотна резцов. Рас немного спиливает кромки рейеров и проходных резцов (фото ниже) : их становится приятнее держать в руках, и они лучше скользят по подручнику.

Установите токарный станок на удобной для вас высоте. Чтобы быстро не уставать во время работы и лучше контролировать процесс, установите станок так, чтобы его центры находились на 25 мм выше уровня локтя.

Ссылка по теме: Вытачиваем на станке рукоятку

как работать по шаблону на токарном станке !

Watch this video on YouTube

При подготовке статьи испольованы материалы журнала Wood Мастер

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Как переставить шины | Mobil™

By Wayne Scraba, www. automedia.com

automedia.com

Вращающиеся шины важны (и всегда были) для обслуживания автомобиля. Если вы вращаете соответствующие колеса и шины на данной оси, износ шин будет равномерным. Результатом почти всегда является сбалансированное сцепление с дорогой и управляемость в течение определенного периода времени. Большинство гарантий на шины требуют, чтобы шины менялись по определенному графику пробега. И многие производители шин рекомендуют замену на расстоянии от 3000 до 5000 миль.

Балансировка шин

Использование каждой шины в как можно большем числе положений колес автомобиля делает возможным выравнивание износа шин. Естественно, это не может компенсировать износ шин, вызванный износом или неисправностью механических компонентов или неправильным накачиванием. При рассмотрении механики автомобиля имейте в виду, что передняя часть часто имеет более сложную задачу, чем задняя. Например, в переднеприводном автомобиле шины отвечают за рулевое управление, остановку, движение вверх и вниз и, конечно же, за тягу автомобиля вперед. В высокопроизводительном заднеприводном автомобиле вы, вероятно, обнаружите, что задние шины выдерживают больше нагрузки, чем передние. Автомобили «четыре на четыре» и полноприводные модели привносят на вечеринку свои особенности износа шин. Вывод: независимо от того, какой это автомобиль или грузовик, положение колес может вызывать различные степени и типы износа шины.

В высокопроизводительном заднеприводном автомобиле вы, вероятно, обнаружите, что задние шины выдерживают больше нагрузки, чем передние. Автомобили «четыре на четыре» и полноприводные модели привносят на вечеринку свои особенности износа шин. Вывод: независимо от того, какой это автомобиль или грузовик, положение колес может вызывать различные степени и типы износа шины.

Замена четырех шин вместо двух

По мере износа шины глубина протектора уменьшается. Если все четыре шины изнашиваются более или менее одновременно, вы можете заменить сразу четыре шины. Это на самом деле выгодно по сравнению с заменой шин парами просто потому, что у вас всегда будет одинаковая свежая резина на всех четырех углах. Кроме того, вы должны учитывать, что производители постоянно выпускают новые и улучшенные конфигурации шин. В результате ваши старые шины могут устареть к тому времени, когда они изнашиваются. Если вы замените только две шины одновременно, есть большая вероятность, что вы получите смешанную технологию шин, которая может негативно повлиять на вождение вашего автомобиля.

Схема вращения шин

Пока все хорошо, но вращение шин уже не то, что было несколько десятилетий назад. Давным-давно у большинства автомобилей были одинаковые колеса и шины на всех четырех колесах, а запаска также была полноразмерной, подходящей к опорным колесам. Сегодня сложно найти такую комбинацию: запасные части для экономии места, запасные шины, установленные на специальных стальных колесах (остальной подвижной состав на алюминиевых колесах), различные вылеты и размеры передних и задних колес, разные размеры шин и т. д. . Из-за этого процесс вращения отличается. Вот некоторые из множества различных вариантов схемы вращения шин.

Четыре шины одинакового размера, ненаправленные

Если шины ненаправленные, а шины и колеса одного размера, чаще всего используются три различных схемы вращения четырех шин:

- Передний привод : Поверните шины в перекрестном порядке. Это означает, что левая передняя часть идет к левой задней, а правая передняя — к правой задней.

Левая задняя часть идет к правой передней, а правая задняя — к левой передней.

Левая задняя часть идет к правой передней, а правая задняя — к левой передней. - Задний привод или полный привод/полный привод: Левая задняя часть переходит в правую переднюю. Правая задняя часть переходит в левую переднюю. Правая передняя часть переходит в левую заднюю. Левая передняя часть переходит в правую заднюю.

- (Альтернативный вариант) Задний привод или полный привод/полный привод: Левая задняя часть переходит в левую переднюю. Правая задняя часть переходит в правую переднюю. Левая передняя часть переходит в правую заднюю. Правая передняя часть переходит в левую заднюю.

Направленные шины разных размеров или разные вылеты

Что делать, если рассматриваемое транспортное средство имеет разнонаправленные колеса и шины или оснащено колесами с разным вылетом (колесным зазором) спереди и сзади? В этом случае шины обязательно потребуют демонтажа, повторного монтажа и повторной балансировки, чтобы повернуть шины. Ниже приведены четыре других типичных схемы вращения:

Ниже приведены четыре других типичных схемы вращения:

- Направленные колеса и шины одного размера: Левая передняя часть идет к левой задней. Левая задняя часть переходит в левую переднюю. Правая передняя часть переходит в правую заднюю. Правая задняя часть переходит в правую переднюю.

- Направленные шины разного размера с колесами разного размера: Шины необходимо демонтировать и снова установить на соответствующее колесо/направление вращения.

- Ненаправленные колеса и шины разных размеров спереди и сзади: Левая передняя часть идет к правой передней. Правая передняя часть переходит в левую переднюю. Левая задняя часть переходит в правую заднюю. И правое заднее переходит в левое заднее.

- Замена пяти колес: В прошлом году замена пяти колес была возможна просто потому, что запаска была полноразмерной. Сегодня такое редко бывает. Даже многие легкие грузовики оснащены запасными колесами, не соответствующими комбинации ведущих колес.

Если, однако, запаска соответствует ведущим колесам и шинам, и все шины имеют одинаковый размер и не являются направленными, то вы можете выполнить поворот пять шин/колес следующим образом:

Если, однако, запаска соответствует ведущим колесам и шинам, и все шины имеют одинаковый размер и не являются направленными, то вы можете выполнить поворот пять шин/колес следующим образом:

Передний привод : Левый передний переходит в левый задний. Левая задняя часть переходит в правую переднюю. Правая задняя часть переходит в левую переднюю. Запаска идет сзади справа. Правая передняя уходит на запаску.

Задний или полный привод: Левая задняя часть переходит в левую переднюю. Левая передняя уходит на запаску. Запаска идет сзади справа. Правая задняя часть переходит в правую переднюю. Правая передняя часть переходит в левую заднюю.

Идея состоит в том, чтобы распределить износ пяти шин на протяжении всего срока их службы. Это особенно важно для многих полноприводных автомобилей, поскольку теоретически все шины, включая запасные, изнашиваются одинаково.

Как переставить шины самостоятельно

Научившись переставлять шины самостоятельно, вы сэкономите деньги, а также продлите срок службы шин. Сложно ли сделать самому? Нет. С правильными инструментами это можно сделать примерно за двадцать минут.

Сложно ли сделать самому? Нет. С правильными инструментами это можно сделать примерно за двадцать минут.

Перестановка шин является обязательным условием регулярного технического обслуживания автомобиля. Ваши передние и задние шины изнашиваются по-разному, поэтому важно время от времени менять их местами. Как часто? Как правило, рекомендуется делать это при каждой замене масла. Это варьируется от автомобиля к автомобилю, но обычно составляет от 3000 до 5000 миль, даже если на шинах нет признаков износа. Тем не менее, обратитесь к руководству пользователя и рекомендациям производителя шин, чтобы узнать, требуется ли вашему автомобилю другая частота вращения шин.

Инструменты, необходимые для перестановки шин

Для перестановки шин вам понадобятся три инструмента: автомобильный домкрат, четыре домкрата и динамометрический ключ.

Автомобильный домкрат помогает поднять автомобиль над землей. Существуют разные типы, но гидравлические домкраты часто являются хорошим выбором.

Домкраты необходимы для закрепления автомобиля после его подъема. Если вам нужно купить подставки для домкрата, ищите набор, который выдержит размер и вес вашего автомобиля.

Динамометрический ключ поможет вам снять гайки и окончательно их затянуть. Динамометрический ключ поможет вам обеспечить затяжку всех гаек с одинаковым усилием и предотвратить проскальзывание.

Пошаговое руководство: Как переставить шины самостоятельно

Прежде чем приступить к перестановке шин, необходимо знать, являются ли они направленными или ненаправленными.

Направленные шины имеют особый рисунок протектора и могут вращаться только в одном направлении, спереди назад и наоборот. Ненаправленные шины позволяют менять местами их на разные стороны автомобиля.

После того, как вы узнаете, какой тип шин у вас есть, выполните следующие действия:

1. Припаркуйте автомобиль на ровной поверхности. Включите стояночный тормоз.

2. Пока автомобиль стоит на земле, слегка ослабьте гайки на всех колесах, чтобы сломать уплотнение, но пока не снимайте их полностью. Этот шаг поможет облегчить остальную часть процесса.

3. Используйте домкрат, чтобы поднять автомобиль. Вставьте стойки домкрата под раму автомобиля, чтобы безопасно поднять автомобиль. Поставьте по одному домкрату рядом с каждым колесом для балансировки.

4. Отверните гайки и снимите шины; поверните их по шаблону для вашего типа автомобиля.

5. Закончив перестановку шин, установите их на автомобиль и затяните гайки вручную как можно туже.

6. Опустите автомобиль и завершите затяжку всех гаек динамометрическим ключом.

Готово! Весь этот процесс не должен занимать у вас более двадцати минут. Не забудьте проверить, актуальна ли ваша автостраховка, прежде чем снова отправиться в путь!

Компания Infinity может помочь вам с автострахованием. У нас есть планы, чтобы удовлетворить ваш бюджет и потребности.