Твердость абразивных кругов обозначение: Расшифровка маркировки шлифовальных кругов — Виды и обозначения абразивных кругов

Содержание

Твердость абразивного инструмента | ГК Александр

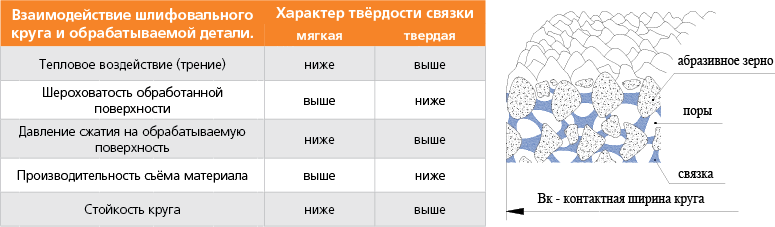

Твёрдость абразивного инструмента понятие крайне относительное и интерпретируется по-разному. Физический смысл: твёрдость означает сопротивление, с помощью которого связующее вещество препятствует выпадению абразивных зёрен из шлифовального круга или другого абразивного инструмента.

Абразивные зерна по мере их затупления должны обновляться путем скалывания или выкрашивания частиц. При слишком твердом круге связка продолжает удерживать затупившиеся и потерявшие режущую способность зерна. В результате процесс резания прекращается и заменяется процессом трения с высокими контактными температурами, при этом на процесс шлифования расходуется большая мощность, изделия нагреваются (возможно их коробление), на поверхности появляются следы дроблении, риски, прижоги и другие дефекты. При слишком мягком круге зерна, не утратившие свою режущую способность, выкрашиваются, меняется геометрия абразивного инструмента, увеличивается его износ. В результате процесс шлифования становится неэффективным, появляется вибрация, необходима принудительная правка круга. В обоих случаях снижается интенсивность съема материала, повышается шероховатость поверхности.

В результате процесс шлифования становится неэффективным, появляется вибрация, необходима принудительная правка круга. В обоих случаях снижается интенсивность съема материала, повышается шероховатость поверхности.

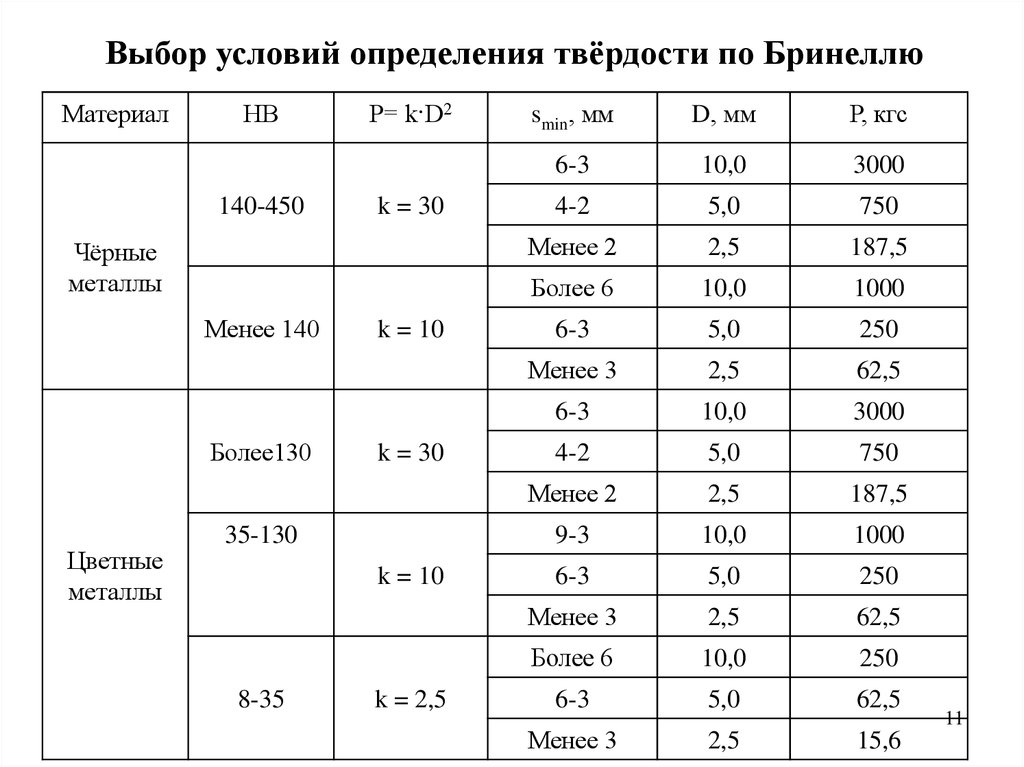

В абразивной отрасли принята условная градация абразивного инструмента по степени твёрдости, которая измеряется пескоструйным контактным способом или звуковым бесконтактным (иногда комплексно). Степени твёрдости регламентированы соответствующими стандартами и позволяют идентифицировать физико-механические свойства абразивного инструмента.

Бесконтактный метод принят только в российских стандартах и охватывает не все виды абразивного инструмента, точного соответствия с пескоструйным методом нет. Но есть преимущество: в процессе проверки выявляются круги (изделия) с трещинами, неравномерной твёрдостью и т.д.

Степени твёрдости, ориентировочное соотношение твердостей по разным стандартам и разными методами приведены ниже в таблице:

При выборе твердости абразивного инструмента следует учитывать следующие факторы:

— химические и физико-механические свойства обрабатываемого материала;

— величина площади контакта между шлифовальным инструментом и обрабатываемым изделием;

— режимами обработки;

— мощность привода станка;

— техническое состояние станка.

Наиболее общие рекомендации по выбору твёрдости представлены в таблице:

Ведущие европейские специалисты привязывают выбор твёрдости инструмента к твёрдости обрабатываемого материала. Но это должно рассматриваться в каждом случае отдельно.

При выборе твердости круга необходимо руководствоваться следующими общепризнанными постулатами:

— При обработке материалов с высокой твердостью абразивные зёрна интенсивнее истираются и затупляются. Удаление затупившихся зерен скорее происходит в сравнительно мягких кругах. Поэтому для обработки твердых материалов следует применять мягкие абразивные инструменты, а для обработки материалов невысокой твердости — более твердые. Исключение составляет медь, алюминий, свинец, нержавеющая и жаропрочная стали, которые шлифуют мягким инструментом. При обработке вязких материалов отходы шлифования заполняют поры круга, и он становится не пригодным для работы. Тогда правка круга необходима, хотя абразивные зерна в этом случае могут быть еще очень острыми.

— С увеличением площади контакта между кругом и изделием давление на единицу круга уменьшается и, следовательно, обновление затупившихся зерен затрудняется. В этом случае следует использовать более мягкий инструмент.

— Чем больше окружная скорость круга, при прочих равных условиях, тем более мягкий инструмент следует применять. При интенсивных режимах работы — при большой скорости изделия и поперечной подаче — применяются более твердые круги.

— Для предварительных операций можно применять абразивный инструмент более высокой твёрдости, чем для чистовых.

— При шлифовании без охлаждения (всухую) следует использовать более мягкие круги, чем при работе с охлаждением.

— При шлифовании неровных, прерывистых поверхностей применяют более твердые инструменты, чем при шлифовании ровных поверхностей.

— На автоматических станках устойчивых и жестких конструкций со спокойным ходом шпинделя применяются более мягкие круги, чем на станках с ручными подачами.

— Мелкозернистые инструменты должны быть относительно меньшей твердости, а крупнозернистые — большей.

— При заточке лезвий закаленных инструментов, при шлифовании и заточке пластинок из твердых сплавов, при обработке поверхностей изделий, плохо отводящих тепло, тонких, с отверстиями (типа труб) и т.п. применяют мягкие шлифовальные круги.

— При одинаковых условиях шлифования, абразивный инструмент на бакелитовой связке должен быть на две степени тверже, чем аналогичный на керамической связке.

— Мягкие круги экономичнее твердых, так как реже правятся и позволяют вести обработку с более интенсивными режимами. Однако твердость их не должна быть низкой, чтобы они быстро не изнашивались и не теряли форму, особенно при врезном шлифовании.

Следует учесть, что от твёрдости круга в значительной степени зависит и шероховатость обработанной поверхности. Правда прямой зависимости не выявлено. Опытным путём устанавливается оптимальное значение.

Твердость абразивов

Назад к справочной информации

Твердость шлифовального материала

Твердость инструмента в значительной степени определяет производительность труда при обработке и качество обработанной детали. Абразивные зерна по мере их затупления должны обновляться путем скалывания и выкрашивания частиц. При слишком твердом круге связка продолжает удерживать затупившиеся и потерявшие режущую способность зерна. При этом на работу расходуется большая мощность, изделия нагреваются ,возможны их коробления, на поверхности появляются следы огранки, царапины, прижоги и другие дефекты. При слишком мягком круге зерна, не утратившие свою режущую способность, выкрашиваются, круг теряет правильную форму, увеличивается его износ, в результате чего трудно получить детали необходимых размеров и формы. В процессе обработки появляется вибрация, необходима более частая правка круга. Таким образом, в обоих случаях снижается интенсивность съема материала, повышается шероховатость поверхности обрабатываемого изделия.

Абразивные зерна по мере их затупления должны обновляться путем скалывания и выкрашивания частиц. При слишком твердом круге связка продолжает удерживать затупившиеся и потерявшие режущую способность зерна. При этом на работу расходуется большая мощность, изделия нагреваются ,возможны их коробления, на поверхности появляются следы огранки, царапины, прижоги и другие дефекты. При слишком мягком круге зерна, не утратившие свою режущую способность, выкрашиваются, круг теряет правильную форму, увеличивается его износ, в результате чего трудно получить детали необходимых размеров и формы. В процессе обработки появляется вибрация, необходима более частая правка круга. Таким образом, в обоих случаях снижается интенсивность съема материала, повышается шероховатость поверхности обрабатываемого изделия.

Таблица: Выбор твердости абразивных инструментов в зависимости от вида обработки

|

Степень твердости инструмента

|

Вид обработки

|

|

ВТ1—ЧТ2

|

Правка абразивных инструментов.

|

|

СТ2—Т2

|

Обдирочные операции, ведущиеся вручную (обработка крупных отливок и поковок) Абразивная отрезка, прорезка канавок. Круглое наружное шлифование методом врезания при необходимости сохранить профиль круга (например, обработка на однокруговых станках шеек коленчатых валов), бесцентровое шлифование ведущими кругами, хонингование отверстий небольших диаметров.

|

|

С2—СТ2

|

Предварительное круглое наружное и бесцентровое шлифование сталей (преимущественно незакаленных) и ковкого чугуна.

|

|

С1—СТ1

|

Плоское шлифование сегментами и кольцевыми кругами на бакелитовой связке.

|

|

С2—СТ2

|

Хонингование и резьбошлифование кругами на бакелитовой связке, профильное шлифование, обработка прерывистых поверхностей.

|

|

СМ1—С2

|

Окончательное и комбинированное круглое наружное бесцентровое, и внутреннее шлифование стали, плоское шлифование периферией круга, резьбошлифование деталей с крупным шагом, глубинное шлифование пазов.

|

|

С1—С2

|

Заточка режущих инструментов вручную.

|

|

СМ1—СМ2

|

Заточка режущих инструментов с механической или автоматической подачами.

|

|

М2—МЗ

|

Заточка и доводка режущего инструмента, оснащенного твердым сплавом, шлифование труднообрабатываемых специальных сплавов.

|

Понятие «твердость абразивного инструмента» не имеет никакого отношения к соответствующему свойству физических тел, в том числе к твердости абразивных материалов. В практике производства и применения абразивного инструмента термин «твердость» введен как комплексный показатель характерной для этого изделия способности к самозатачиванию. Таким образом, величина, характеризующая свойство абразивного инструмента сопротивляться нарушению сцепления между зернами и связкой при сохранении характеристик инструмента в пределах установленных норм, называется твердостью. Шкала твердостей абразивного инструмента состоит из 8 основных степеней твердости. Цифры 1, 2, 3 характеризуют возрастание твердости внутри одной степени.

Таким образом, величина, характеризующая свойство абразивного инструмента сопротивляться нарушению сцепления между зернами и связкой при сохранении характеристик инструмента в пределах установленных норм, называется твердостью. Шкала твердостей абразивного инструмента состоит из 8 основных степеней твердости. Цифры 1, 2, 3 характеризуют возрастание твердости внутри одной степени.

Твёрдостьхарактеризует прочность закрепления абразивных зёрен в инструменте с помощью связки. Иначе — это сопротивляемость связки вырыванию абразивных зёрен с поверхности инструмента под влиянием внешних сил.

Необходимо не путать понятие твёрдости абразивного инструмента с твёрдостью абразивного материала, которая характеризует способность его проникать в другие тела.

Твёрдость определяется количеством и свойствами связки, введённой в инструмент. С увеличением количества связки на 1,5% твёрдость повышается на одну степень. При этом объём связки увеличивается за счёт соответствующего уменьшения объёма пор. Расстояние между зёрнами остаётся неизменным. Кроме того, на твёрдость абразивного инструмента оказывает влияние такие параметры, как давлением при прессовании, температура и длительностью термической обработки.

Расстояние между зёрнами остаётся неизменным. Кроме того, на твёрдость абразивного инструмента оказывает влияние такие параметры, как давлением при прессовании, температура и длительностью термической обработки.

Обычно мягким абразивным инструментом называют такой, из которого абразивные зёрна легко выкрашиваются, а твёрдые — из которого зёрна выкрашиваются с трудом.

Шкала твёрдости шлифовальных кругов

|

Обозначение твёрдости

|

Степень твёрдости

|

|

Весьма мягкийВМ

|

ВМ1, ВМ2, ВМ3

|

|

МягкийМ

|

М1, М2, М3

|

|

СреднемягкийСМ

|

СМ1, СМ2

|

|

СреднийС

|

С1, С2

|

|

СреднетвёрдыйСТ

|

СТ1, СТ2, СТ3

|

|

ТвёрдыйТ

|

Т Т1, Т2

|

|

Весьма твёрдыйВТ

|

ВТ ВТ1, ВТ2

|

|

Чрезвычайно твёрдыйЧТ

|

ЧТ ЧТ1, ЧТ2

|

.

Цифры 1, 2, 3 справа от буквенного обозначения твёрдости характеризует степень твёрдости абразивного инструмента в порядке её возрастания.

Согласно DIN 69100 твёрдость обозначается буквами латинского алфавита от А до Z в порядке увеличения.

Ориентировочная шкала перевода обозначений степени твёрдости DIN — ГОСТ.

|

F — G

|

ВМ1

|

|

G — H

|

ВМ2 — ВМ3

|

|

Y

|

М1

|

|

I

|

М2

|

|

J

|

М3

|

|

K

|

СМ1

|

|

K — L

|

СМ2

|

|

L — M

|

С1

|

|

M — N

|

С2

|

|

N

|

СТ1

|

|

O

|

СТ2

|

|

O — P

|

СТ3

|

|

P — Q

|

Т1

|

|

Q — R

|

Т2

|

|

R

|

ВТ1

|

|

R — S

|

ВТ2

|

|

S — T

|

ЧТ1

|

|

v — W

|

ЧТ2

|

Примечание. Необходимо отметить, что не следует проводить непосредственной связи между типами твёрдости импортных и отечественных кругов.

Необходимо отметить, что не следует проводить непосредственной связи между типами твёрдости импортных и отечественных кругов.

Твёрдость оказывает влияние на режущие свойства и кромкостойкость инструмента, а также на характер его изнашивания в процессе резания. Если прочность закрепления зёрен в инструменте ниже прочности самого абразивного зерна, то изнашивание происходит вследствие выкрашивания зёрен и абразивный инструмент работает в режиме самозатачивания.

Если же прочность абразивного зерна окажется ниже прочности его закрепления в инструменте, то изнашивание будет протекать частично за счёт хрупкого разрушения, скалывания зёрен и , частично, за счёт их стирания с образованием площадок износа на зерне.

Согласно ISO 525 твёрдость обозначают буквами латинского алфавита от A до Z в порядке увеличения .

Обозначение твёрдости согласно ISO 525

|

А

|

B

|

С

|

D

|

Чрезвычайно мягкие

|

|

E

|

F

|

G

|

—

|

Очень мягкие

|

|

H

|

I

|

J

|

K

|

Мягкие

|

|

L

|

M

|

N

|

O

|

Средние

|

|

P

|

Q

|

R

|

S

|

Твёрдые

|

|

T

|

U

|

V

|

W

|

Очень твёрдые

|

|

X

|

Y

|

Z

|

—

|

Чрезвычайно твёрдые

|

Согласно ТУ2. 036.0221113.01-91 ( круги шлифовальные на вулканитовой связке ) на вулканитовой связке изготавливаются круги полировальные гибкие твёрдостьюГТ ( гибкие твёрдые),ГС (гибкие средние) ,ГМ(гибкие мягкие),ГВМ( гибкие весьма мягкие ).

036.0221113.01-91 ( круги шлифовальные на вулканитовой связке ) на вулканитовой связке изготавливаются круги полировальные гибкие твёрдостьюГТ ( гибкие твёрдые),ГС (гибкие средние) ,ГМ(гибкие мягкие),ГВМ( гибкие весьма мягкие ).

Твердость шлифовальных кругов — Мегаобучалка

| 150x16x32 | 25А | F46 | L | V | Б |

Твердость шлифовального круга нельзя путать с твердостью абразивного материала. Это разные понятия. Твердость шлифовального круга характеризует способность связки удерживать абразивные зерна от их вырывания под воздействием обрабатываемого материала. Она зависит от многих факторов — качества связки, вида и формы абразива, технологии изготовления круга.

Твердость круга тесно связана с самозатачиваемостью — способностью абразивного круга восстанавливать свою режущую способность за счет разрушения или удаления затупившихся зерен. Круги в процессе работы интенсивно самозатачиваются за счет раскалывания режущих зерен и частичного выкрашивания их из связки. Это обеспечивает вступление в работу новых зерен, предотвращая тем самым появление прижогов и трещин в обрабатываемом материале. Чем меньше твердость круга, тем выше самозатачиваемость. По твердости круги подразделяют на 8 групп.

Круги в процессе работы интенсивно самозатачиваются за счет раскалывания режущих зерен и частичного выкрашивания их из связки. Это обеспечивает вступление в работу новых зерен, предотвращая тем самым появление прижогов и трещин в обрабатываемом материале. Чем меньше твердость круга, тем выше самозатачиваемость. По твердости круги подразделяют на 8 групп.

| Наименование | Обозначение по ГОСТ 19202-80 | Обозначение по ГОСТ Р 52587-2006 |

| Весьма мягкий | ВМ1, ВМ2 | F, G |

| Мягкий | М1, М2, М3 | H, I, J |

| Среднемягкий | СМ1, СМ2 | K, L |

| Средний | С1, С2 | M, N |

| Среднетвердый | СТ1, СТ2, СТ3 | O, P, Q |

| Твердый | Т1, Т2 | R, S |

| Весьма твердый | ВТ | T, U |

| Чрезвычайно твердый | ЧТ | V, W, X, Y, Z |

Выбор твердости шлифовального круга зависит от вида шлифования, точности и формы шлифуемых деталей, физико-механических свойств обрабатываемого материала, типа инструмента и оборудования. На практике в большинстве случаев используют круги средней твердости, обладающие сочетанием относительно высокой производительности и достаточной стойкости.

На практике в большинстве случаев используют круги средней твердости, обладающие сочетанием относительно высокой производительности и достаточной стойкости.

Незначительное отклонение характеристики кругов от оптимальной приводит либо к прижогам и трещинам затачиваемой поверхности, когда твердость круга выше, чем требуется, либо к интенсивному износу круга и искажению геометрической формы затачиваемого инструмента, когда твердость круга недостаточна. Особенно точно по твердости должны быть выбраны круги для заточки инструментов с пластинами из твердых сплавов.

Вот некоторые рекомендации, которые могут быть полезными при выборе шлифовальных кругов по твердости. При заточке инструментов с твердосплавными резцами круг должен обладать высокой самозатачиваемостью. Поэтому при их заточке применяют круги невысоких степеней твердости — H, I, J (мягкий), реже K. Чем больше в твердом сплаве карбидов вольфрама или титана, тем мягче должен быть шлифовальный круг.

Когда требуется выдерживать высокую точность формы, размеров, отдают предпочтение тем видам шлифовальных кругов, которые имеют повышенную твердость.

С использованием смазочно-охлаждающих жидкостей, при шлифовании применяют более твердые круги, чем при шлифовке без охлаждения.

Круги на бакелитовой связке должны иметь твердость на 1-2 ступени выше, чем круги на керамической связке.

Для предотвращения появления прижогов и трещин следует применять более мягкие круги.

Структура

| 150x16x32 | 25А | F46 | L | V | Б |

Под структурой инструмента обычно понимается процентное соотношение объема абразивного материала в единице объема инструмента. Чем больше абразивного зерна в единице объема круга, тем плотнее структура инструмента. Структура абразивного инструмента влияет на величину свободного пространства между зернами.

| Структура | Обозначение |

| Плотная | 1, 2, 3, 4 |

| Средняя | 5, 6, 7 |

| Открытая | 8, 9, 10 |

| Высокопористая | 11, 12 |

При заточке режущих инструментов желательно применять круги с более свободным пространством между зернами, так как это облегчает удаление стружки из зоны резания, уменьшает возможность появления прижогов и трещин, облегчает охлаждение затачиваемого инструмента. Для заточки режущих инструментов применяются круги на керамической связке 7-8-й структуры, на бакелитовой связке — 4-5-й структуры.

Связка

| 150x16x32 | 25А | F46 | L | V | Б |

При изготовлении шлифовальных кругов, абразивные зерна скрепляются с основой и друг другом при помощи связки. Наиболее широко применяемые связки: керамическая, бакелитовая и вулканитовая.

Наиболее широко применяемые связки: керамическая, бакелитовая и вулканитовая.

Керамическая связка изготавливается из неорганических веществ — глины, кварца, полевого шпата и ряда других путем их измельчения и смешивания в определенных пропорциях. Маркировка шлифовальных кругов с керамической связкой содержит букву (V). Старое обозначение — (К)

Керамическая связка придает абразивному инструменту жесткость, теплостойкость, устойчивость формы, но одновременно и повышенную хрупкость, вследствие чего круги с керамической связкой нежелательно применять при ударной нагрузке, например при обдирочном шлифовании.

Бакелитовая связка в основном состоит из искусственной смолы — бакелита. Маркировка кругов с бакелитом имеет в обозначении латинскую букву (B). Старое обозначение — (Б). В сравнении с керамической, бакелитовая связка обладает большей упругостью и эластичностью, меньше нагревает обрабатываемый металл, однако имеет меньшую химическую и температурную стойкость, худшую кромкостойкость.

Бакелитовая связка может быть с упрочняющими элементами (BF, старое обозначение — БУ), с графитовым наполнителем (B4, старое обозначение — Б4).

Вулканитовая связка — это подвергнутый вулканизации синтетический каучук. Маркировка абразивного круга имеет букву (R). Старое обозначение — (В).

В большинстве случаев применяются абразивные круги на керамической или бакелитовой связках. И та и другая имеет свои особенности, которые и определяют их выбор для конкретной работы.

К достоинствам керамической связки относится прочное закрепление зерна в связке, высокая термо- и износостойкость, хорошее сохранение профиля рабочей кромки, химическая стойкость. К недостаткам — повышенная хрупкость, пониженная прочность на изгиб, высокое теплообразование в зоне резания, а, следовательно, и склонность к прижогам обрабатываемого материала.

Достоинствами бакелитовой связки являются эластичность, хорошая самозатачиваемость круга вследствие пониженной прочности закрепления зерна в связке, сниженное теплообразование. Недостатками — более интенсивный износ в сравнении с керамической связкой, пониженная кромкостойкость, низкая стойкость против охлаждающих жидкостей, содержащих щелочи, невысокая теплостойкость (бакелит начинает приобретать хрупкость и выгорать при температуре выше 200°C).

Недостатками — более интенсивный износ в сравнении с керамической связкой, пониженная кромкостойкость, низкая стойкость против охлаждающих жидкостей, содержащих щелочи, невысокая теплостойкость (бакелит начинает приобретать хрупкость и выгорать при температуре выше 200°C).

Соответствие новой и старой системы маркировки абразивных кругов 2009

Соответствие новой и старой системы маркировки абразивных кругов 2009

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Примечания:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Твердость шлифовальных кругов обозначение

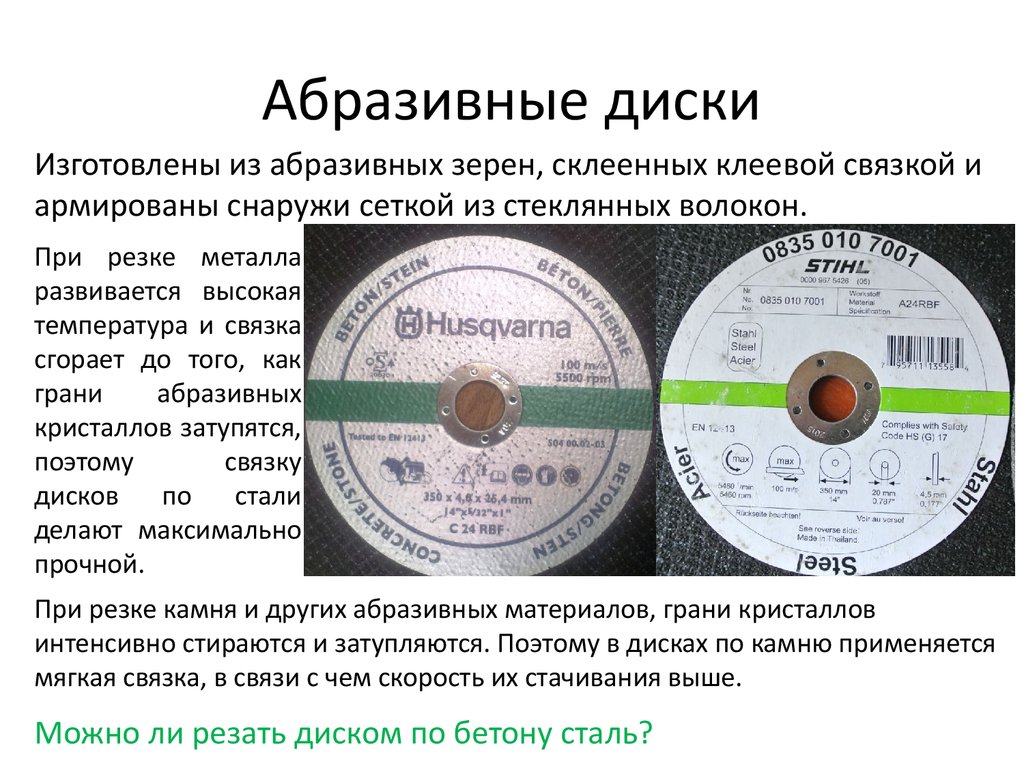

По устоявшейся традиции один из самых распространенных инструментов для абразивной обработки – круг шлифовальный. Это связано с тем, что такие изделия с незапамятных времен производились в виде диска с отверстием посередине и использовались для вращательной шлифовки металла, дерева и камня. Применяемый для этих же целей современный инструмент имеет самые разнообразные формы (диск, цилиндр, конус, тарелка, чашка), но в обиходе и технической литературе по-прежнему называется шлифовальным кругом. Материалом для изготовления таких абразивных кругов служит композит, состоящий из прочной основы, равномерно заполненной мелкими режущими зернами. В древности для этих целей использовали природные минералы, в основном твердые песчанки, а в наше время все абразивные композиты искусственные. Шлифовальные круги имеют множество разновидностей и типоразмеров и применяются как при шлифовке приводным инструментом (на болгарках и прямошлифовальных машинках), так и для работы на промышленных шлифовальных станках.

Шлифовальные круги имеют множество разновидностей и типоразмеров и применяются как при шлифовке приводным инструментом (на болгарках и прямошлифовальных машинках), так и для работы на промышленных шлифовальных станках.

Назначение шлифовальных кругов

Шлифовальный инструмент предназначен для удаления поверхностного слоя материала в целях придания детали заданных геометрических размеров или требуемой шероховатости поверхности. Кроме того, прямой шлифовальный диск используется для обдирки литых заготовок, зачистки сварных швов, а также удаления окалины, ржавчины и других загрязнений с поверхности металлических изделий. Различные формы шлифовальных кругов позволяют производить механическую обработку и шлифовку не только прямых, но и криволинейных поверхностей. При этом абразивный инструмент может выступать в роли шаблона для профиля обрабатываемой поверхности. Тонкая шлифовка выполняется для придания поверхности изделия необходимого класса чистоты. Для этого используют полировальные диски с очень мелким зерном и мягкой связкой. Еще одна область использования шлифовальных кругов — заточка различного инструмента: столярного, слесарного и металлорежущего, используемого на станках.

Еще одна область использования шлифовальных кругов — заточка различного инструмента: столярного, слесарного и металлорежущего, используемого на станках.

Отдельную категорию составляют шлифкруги с хвостовиком, предназначенные для работы ручным приводным инструментом с зажимными патронами.

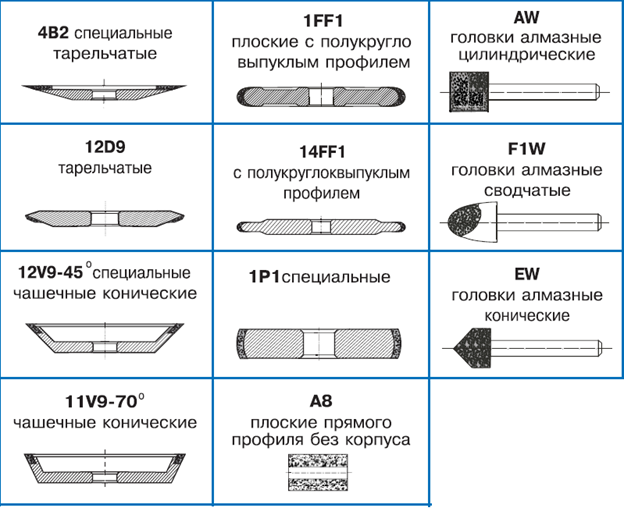

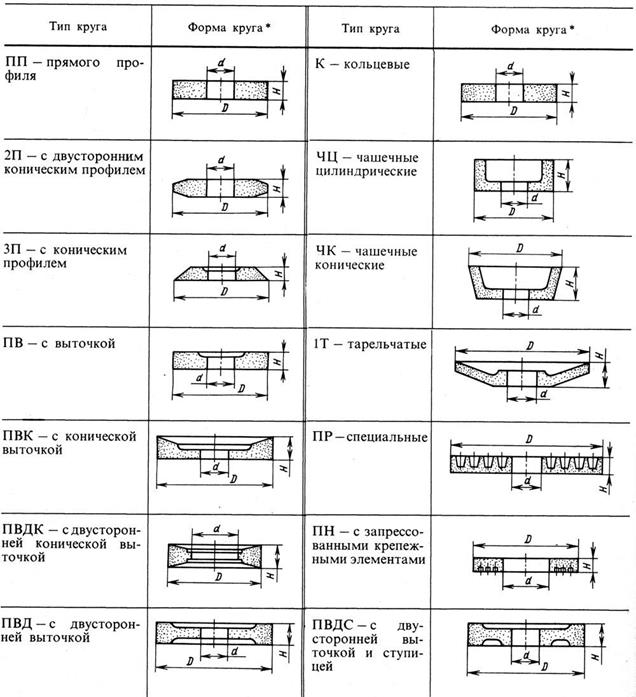

Виды шлифовальных кругов

Существуют различные классификации видов шлифовальных кругов, основанные на их технических характеристиках: по форме, по марке абразива, по виду связки, по зернистости. Совокупности таких параметров определяют вид обработки, для которой может использоваться тот или иной абразивный диск. По производственному назначению они делятся на шлифовальные (для грубой и тонкой шлифовки) и зачистные (обдирочные). Первые применяют для всех типов шлифования и заточки, а вторые — для очистки металлических поверхностей от различных загрязнений.

Один из самых распространенных подвидов шлифкругов, имеющий собственное название, — это наждачные круги, используемые в электроточилах.

Шлифовальные

Абразивные диски, используемые для механообработки, заточных операций, шлифовки и полировки, обобщенно называют шлифовальными. В основном, их применяют для удаления неровностей и уменьшения шероховатости поверхностей на изделиях из минеральных материалов и различных металлов. Существует большое количество форм и типоразмеров такого инструмента, большинство из которых предназначено для шлифовальных работ по металлу. Кроме самых обычных шлифкругов с прямым профилем, которые повсеместно используют для заточки инструмента и обработки плоских поверхностей, существует множество других типов специальной формы. К примеру, тарельчатые круги применяют для обработки зубьев долбяков и фрез, конические — для шлифовки резьбы, чашки — для торцевого шлифования. Также существуют шлифкруги для полировочных работ по плоским и профильным поверхностям.

Обдирочные

Одна из разновидностей вращательного шлифовального инструмента – круг зачистной. По этому названию можно понять, что их применяют для зачистки поверхностей перед основными операциями механообработки или сварки. Эти шлифкруги имеют прямой профиль (тип по ГОСТ № 1), и поэтому еще одно наименование такого инструмента — диск зачистной. Они используются для обработки литья и сварных швов, а также для удаления заусенцев, ржавчины и старых лакокрасочных покрытий. Если зачистной диск применяется для снятия корок и окалины с литых заготовок и поковок, то он называется обдирочный. В процессе работы зачистные круги подвергаются сильному ударному воздействию, поэтому в качестве связки в них используют бакелитовые смеси.

Эти шлифкруги имеют прямой профиль (тип по ГОСТ № 1), и поэтому еще одно наименование такого инструмента — диск зачистной. Они используются для обработки литья и сварных швов, а также для удаления заусенцев, ржавчины и старых лакокрасочных покрытий. Если зачистной диск применяется для снятия корок и окалины с литых заготовок и поковок, то он называется обдирочный. В процессе работы зачистные круги подвергаются сильному ударному воздействию, поэтому в качестве связки в них используют бакелитовые смеси.

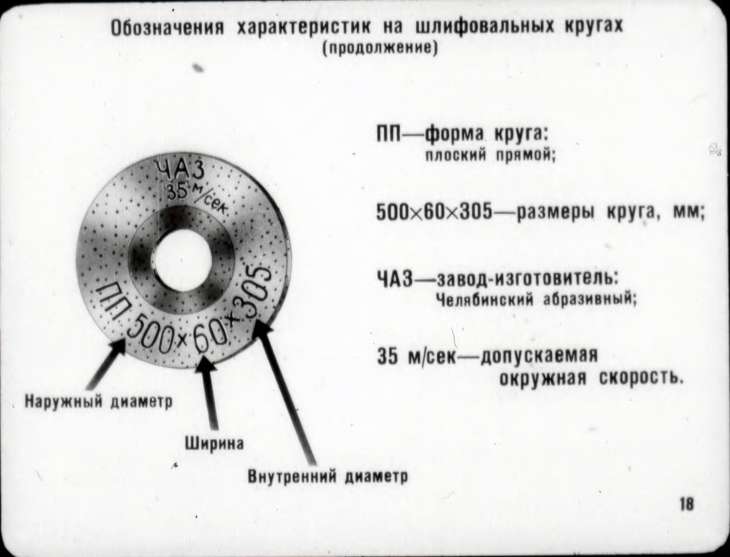

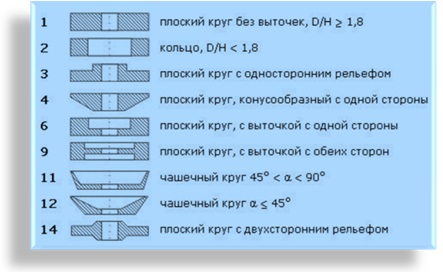

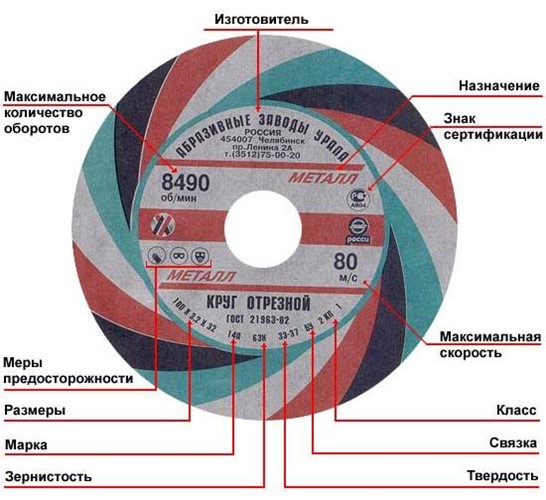

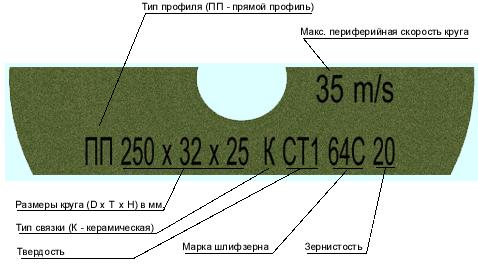

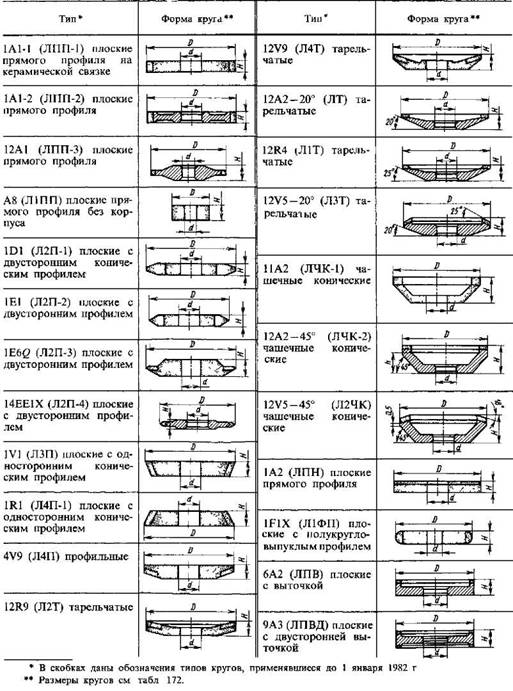

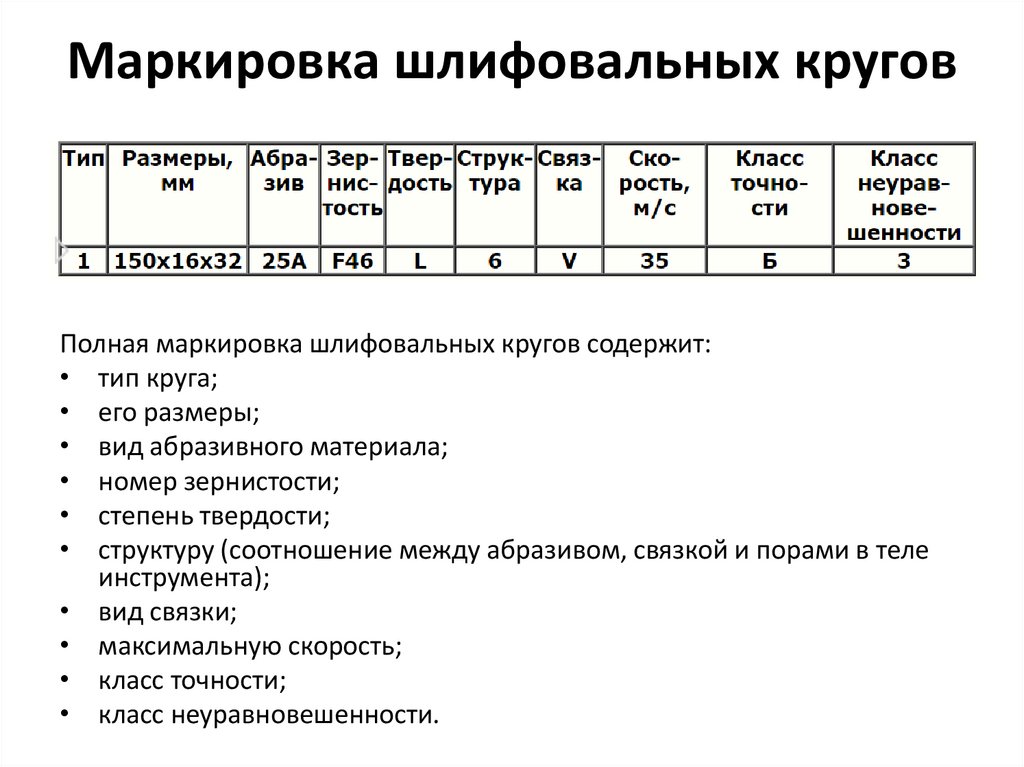

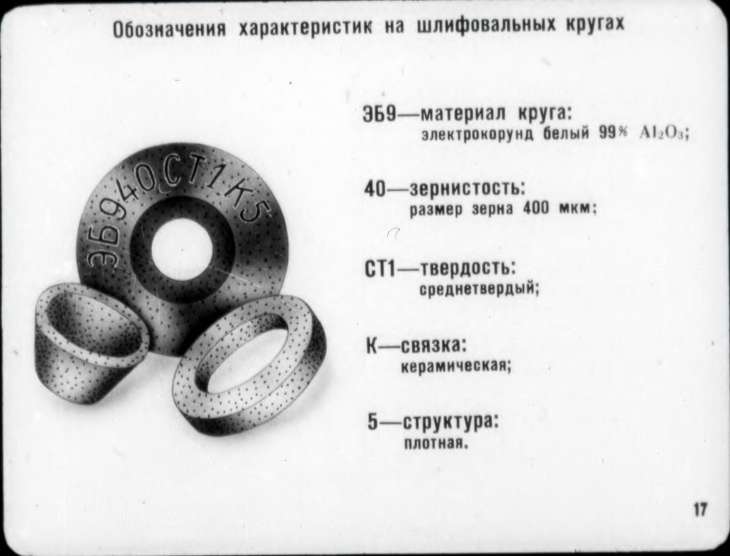

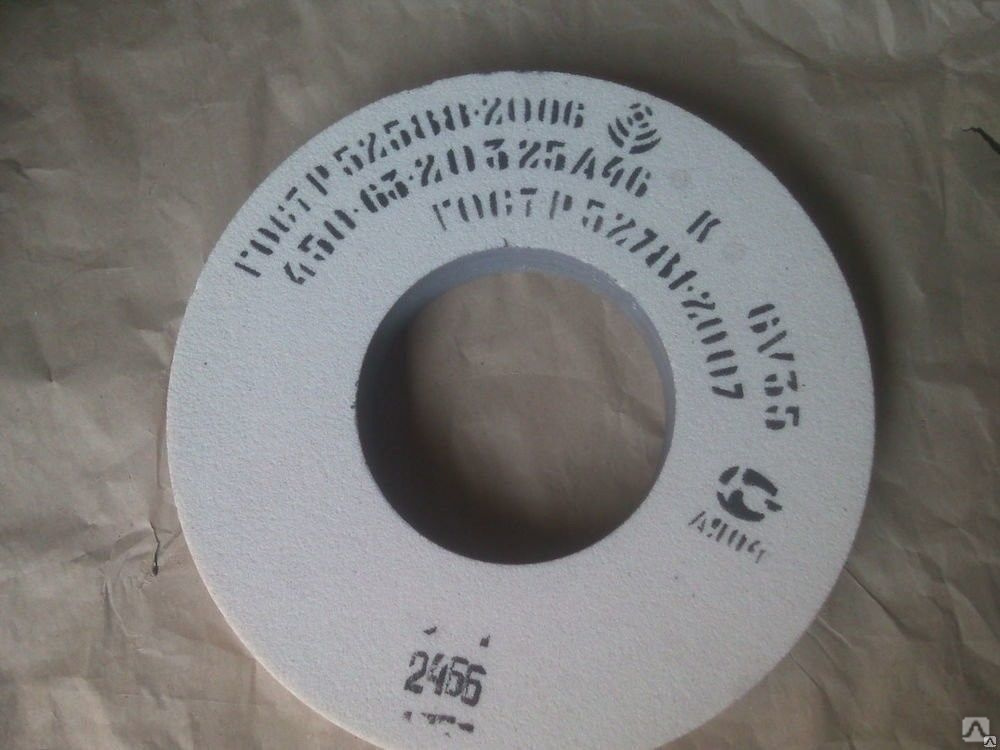

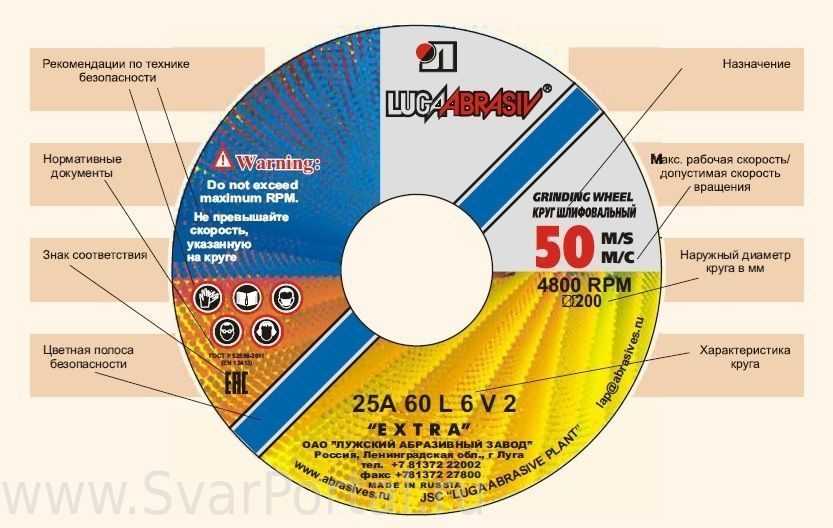

Обозначения шлифовальных кругов по ГОСТ

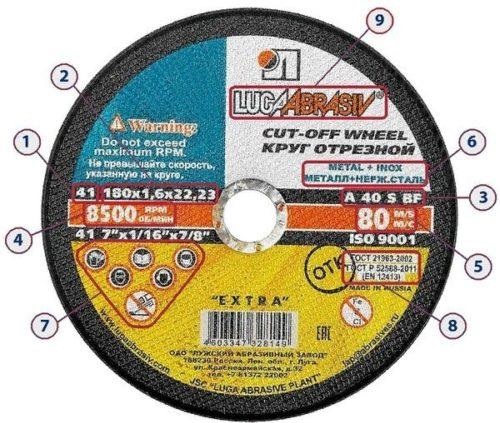

Основными характеристиками шлифовальных кругов являются его форма, геометрические размеры, типы абразива и связующего материала, твердость и скоростные параметры. При маркировке абразивных кругов различные производители ориентируется как на старые, так и на новые редакции ГОСТ, но в целом она содержит одну и ту же информацию с небольшими отличиями, которые, в основном, касаются обозначений зернистости и твердости. Технические параметры шлифкругов могут наноситься на внешнюю поверхность диска как в виде одной строки, так и отдельными информационными блоками.

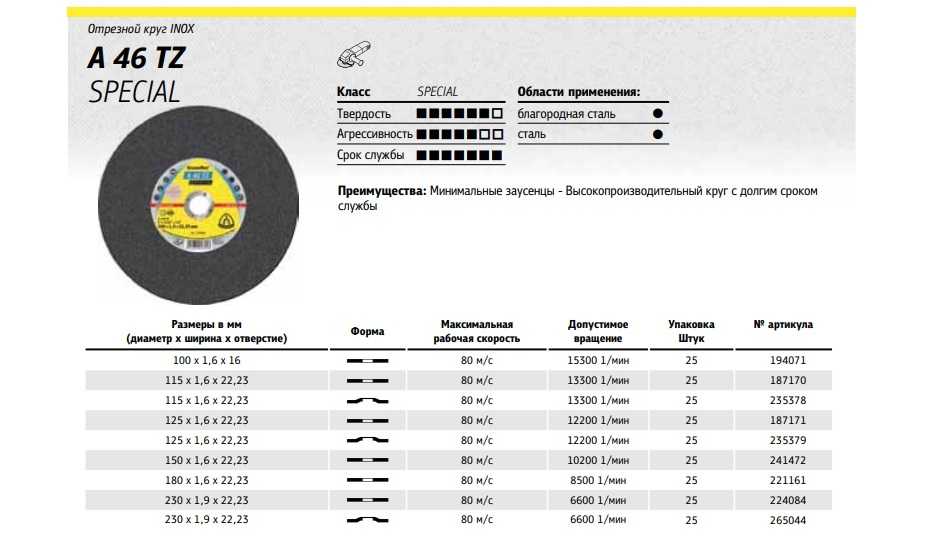

Однострочная маркировка шлифовального круга, изображенного ниже, выглядит так: 125х20х32 63С 40 К-L V 35 м/с ГОСТ 52781-2007. Если с размерами и скоростью в этой строке все понятно, то остальные параметры требуют расшифровки. 63С означает, что шлифовальный круг изготовлен из зеленого карбида кремния, 40 — код зернистости, K-L — тип твердости, V — керамическая связка. Хотя полный формат ГОСТ маркировочной строки включает в себя десять полей: [Тип] [Размеры] [Марка абразива] [Зернистость] [Твердость] [Структура] [Связка] [Линейная скорость] [Класс точности] [Класс неуравновешенности] [Нормативный документ], – обозначения некоторых характеристик в маркировке реальных изделий могут опускаться.

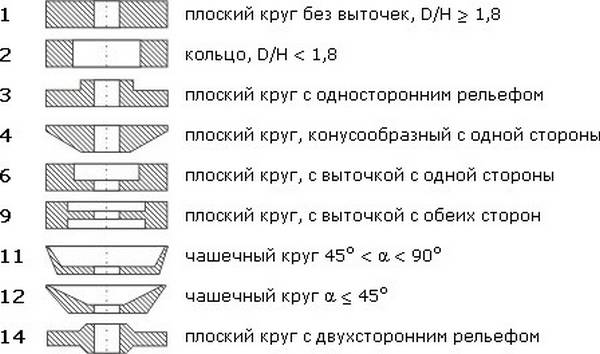

Форма круга

ГОСТ 52781—2007 описывает шлифовальные круги двадцати четырех форм, каждому из которых присвоено название и цифровой код, указываемый в первом поле маркировки. К примеру, самый массовый шлифкруг прямого профиля имеет код «1», а чашечный конический, который в обиходе называют «чашка шлифовальная» — «11». Кроме них, в перечне ГОСТ присутствует множество форм с различными вытачками и профилированными рабочими поверхностями, среди которых самые распространенные — это тарельчатые шлифовальные круги.

Кроме них, в перечне ГОСТ присутствует множество форм с различными вытачками и профилированными рабочими поверхностями, среди которых самые распространенные — это тарельчатые шлифовальные круги.

Размер

В этом же ГОСТ приводятся таблицы с нормативными размерами каждой формы шлифовальных кругов, которые указываются во втором поле маркировочной строки. Для шлифкруга прямого профиля установлен размерный ряд из тридцати диаметров в интервале от 6 до 1250 мм, при этом каждому диаметру соответствует определенный набор значений посадочных отверстий и толщин. Профильные шлифовальные круги имеют гораздо меньше вариантов диаметров: от четырех до десяти.

Вид абразива

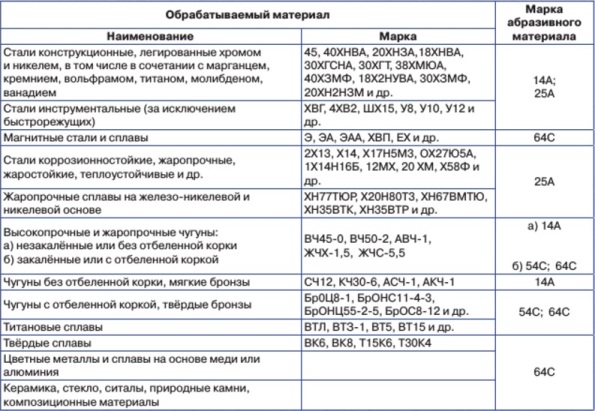

Третье поле маркировки шлифовального круга содержит код марки абразива, использованного при его изготовлении. Самыми распространенными среди них являются электрокорунд и карбид кремния. В зависимости от процентного содержания оксида алюминия электрокорунд делится на белый (обозначение сортов — от 22А до 25А) и нормальный (12А÷16А). Кроме того, существует несколько его разновидностей с добавками оксидов хрома, циркония и титана, которые применяют в шлифкругах специального назначения. В качестве абразива используют два вида карбида кремния: черный и зеленый. Сорта первого обозначаются литерами от 52С до 55С, а второго — от 62С до 64С.

Кроме того, существует несколько его разновидностей с добавками оксидов хрома, циркония и титана, которые применяют в шлифкругах специального назначения. В качестве абразива используют два вида карбида кремния: черный и зеленый. Сорта первого обозначаются литерами от 52С до 55С, а второго — от 62С до 64С.

Карбид кремния тверже электрокорунда, но более хрупок, менее теплостоек и хуже удерживается связующим материалом шлифовального круга.

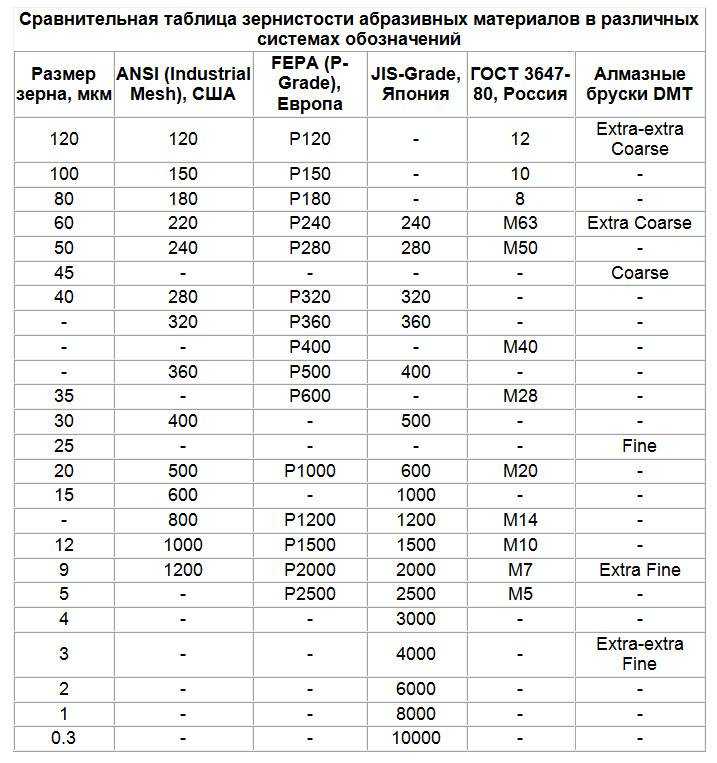

Зернистость

Значение зернистости указывают в четвертом поле маркировки. Этот параметр определяет класс чистоты поверхности после ее обработки шлифовальным кругом: чем меньше размер зерна абразива, тем меньше ее шероховатость. Но мелкое зерно не позволяет снимать большие припуски, что снижает производительность шлифования. Этот параметр необходимо выбирать в соответствии с видом обработки: для обдирки использовать шлифкруги с крупным зерном, а для шлифовки и заточки — с мелким.

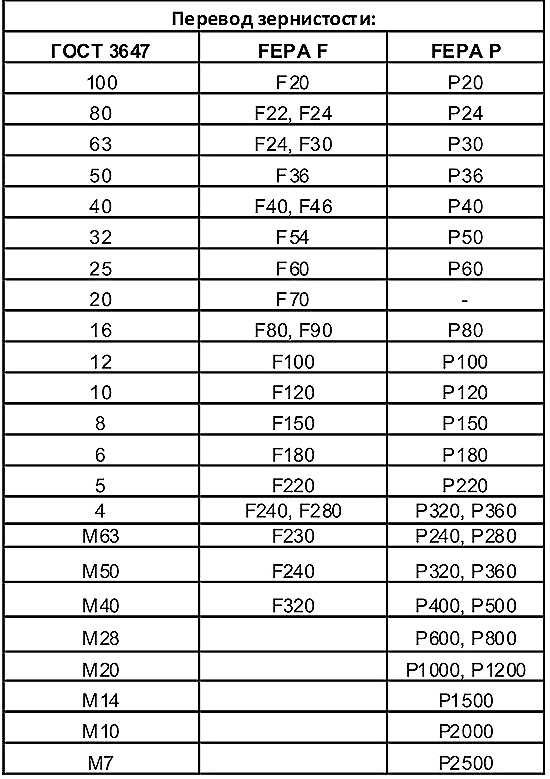

В разных ГОСТ и для разных материалов используют отличные друг от друга системы обозначения зернистости шлифовальных кругов. В приведенном выше примере применено обозначение по ГОСТ 3647-80, в соответствии с которым код зернистости необходимо умножить на десять, в результате чего получится примерный размер зерна в микронах. «Примерный» — потому что по таблице ГОСТ числу 40 соответствует интервал в 400–500 мкм. В ГОСТ Р 52381-2005 используется международное обозначение зернистости, которое состоит из буквы F и числа. Эта кодировка подчиняется следующему правилу: чем больше число в обозначении, тем меньше размер зерна. Например, при F 10 размер зерна равен 2085 мкм, а при F 100 — 129 мкм.

В приведенном выше примере применено обозначение по ГОСТ 3647-80, в соответствии с которым код зернистости необходимо умножить на десять, в результате чего получится примерный размер зерна в микронах. «Примерный» — потому что по таблице ГОСТ числу 40 соответствует интервал в 400–500 мкм. В ГОСТ Р 52381-2005 используется международное обозначение зернистости, которое состоит из буквы F и числа. Эта кодировка подчиняется следующему правилу: чем больше число в обозначении, тем меньше размер зерна. Например, при F 10 размер зерна равен 2085 мкм, а при F 100 — 129 мкм.

Твердость

Коду твердости отведено пятое поле маркировки шлифкругов. В данном случае речь идет не об абразиве, а о твердости шлифовального круга, которая в большей степени зависит от вида и качества связующего материала. Этот параметр напрямую влияет на способность шлифовального круга самозатачиваться в процессе обработки материала, т. е. очищаться от поврежденных и затупившихся частиц абразива и таким образом восстанавливать свою режущую поверхность. В соответствии с ГОСТ Р 52587-2006 установлено восемь видов твердости, каждому из которых присвоено несколько латинских букв для обозначения диапазона твердости внутри отдельного вида. Первый вид именуется «весьма мягкий» и обозначается литерами F и G, а последний — «чрезвычайно твердый» (буквы от V до Z). В нашем примере шлифовальный круг обозначен K-L и относится к среднемягким.

В соответствии с ГОСТ Р 52587-2006 установлено восемь видов твердости, каждому из которых присвоено несколько латинских букв для обозначения диапазона твердости внутри отдельного вида. Первый вид именуется «весьма мягкий» и обозначается литерами F и G, а последний — «чрезвычайно твердый» (буквы от V до Z). В нашем примере шлифовальный круг обозначен K-L и относится к среднемягким.

Структура

В шестом поле маркировочной строки указывают код структуры шлифовального круга. В данном случае слово «структура» означает соотношение объема абразивных частиц к общему объему изделия. Этот параметр характеризуется понятием «плотность»: чем больше зерен в единице объема, тем выше плотность структуры, а ее состав более абразивен. Плотность структуры имеет 12 градаций, разбитых на четыре группы: от «плотной» (1÷4) до «высокопористой» (11 и 12). У нашего шлифовального круга этот параметр в маркировке отсутствует, но на верхней части этикетки написано: «для электрических точил». Поэтому он, скорее всего, имеет среднюю структуру (5÷7).

Вид связки

Шлифовальные круги сохраняют свою форму и эксплуатационные качества благодаря связующим материалам (связкам), которые обеспечивают работу на заданных скоростях и удерживают в своем объеме абразивные зерна. Основных видов таких связок всего три, и их коды указываются в седьмом поле маркировки шлифкругов. Керамическая состоит из смеси традиционных неорганических веществ (кварцевого песка, глины, полевого шпата и пр.), которые спекаются в жесткий и теплостойкий, но достаточно хрупкий композит. Этот вид связки обозначается буквой V. Бакелитовую связку изготавливают на основе бакелита — твердого и прочного термореактопласта, и она обозначается латинской буквой B. Это два наиболее распространенных вида связующих материалов, используемых при производстве шлифовальных дисков. Основой третьей связки, которая применяется гораздо реже, является вулканизированный синтетический каучук, поэтому она называется «вулканит» (обозначается буквой R). На рисунке ниже по центру бакелитовый, а по краям — керамические шлифкруги.

Скорость вращения

В восьмом поле маркировочной строки указано максимальное значение окружной скорости (т. е. предельной скорости резания). В нашем случае она равна 35 м/с. Скорость резания — это один из главных параметров любого режущего инструмента, и она легко пересчитывается в количество оборотов в минуту. Тем не менее, большинство производителей на своих шлифовальных кругах помимо окружной скорости также указывают предельную скорость вращения.

Класс точности

Классы точности шлифовальных кругов регламентируют допустимые отклонения всех трех геометрических размеров, допуски на эксцентричность и непараллельность, возможность наличия и размер дефектов, а также размер и плотность посторонних включений. Всего существует три класса точности, которые указывают в девятой позиции маркировки. Первый обозначается буквами АА и относится к шлифкругам, предназначенным для высокоточной обработки. По двум другим (А и Б) изготавливают инструмент общего назначения.

Класс неуравновешенности

Последний параметр, код которого завершает маркировочную строку, — это класс неуравновешенности шлифовального круга, который указывает на равномерность распределения массы по объему. Его величина зависит от качества подготовки и обработки смеси связки и абразива, а также от геометрической точности круга. Всего существуют четыре класса неуравновешенности, которые в маркировке обозначаются цифрами с 1 до 4.

Его величина зависит от качества подготовки и обработки смеси связки и абразива, а также от геометрической точности круга. Всего существуют четыре класса неуравновешенности, которые в маркировке обозначаются цифрами с 1 до 4.

Роль связок

В отличие от резиновых, войлочных, проволочных и фибровых шлифовальных кругов для болгарок и другого приводного инструмента абразивные круги являются монолитными изделиями, работающими на высоких скоростях и испытывающими при этом значительные центробежные, ударные и температурные нагрузки. И если главную роль в обеспечении качества и производительности шлифовки играют абразивные зерна, то механические характеристики, термоустойчивость и способность к самозатачиванию обеспечивают связующие материалы.

Идеальных связок с универсальными параметрами не существует. Керамические обладают достаточной жесткостью, хорошей износостойкостью, устойчивы к воздействию высоких температур и химических веществ. Но они довольно хрупки, и поэтому очень чувствительны к нагрузкам на изгиб и ударным воздействиям.

Бакелитовые довольно эластичны и хорошо самозатачиваются. Но в силу особенностей связующего материала они менее износостойки и не могут работать при высоких температурах. Частичное улучшение качества связующих материалов достигается путем использования специальных добавок.

Как правильно выбрать шлифовальный круг

При выборе шлифовального круга надо хорошо представлять, для чего и на каком устройстве он будет использоваться. К примеру, если это электроточило, то для него необходим круг для работы по обычному металлу (сталь, алюминий, бронза). При этом необходимо точно знать диаметр посадочного отверстия и установочный размер. Очень важно, чтобы скорость вращения электроинструмента не превышала параметр, указанный на маркировке шлифовального круга. Зернистость и вид абразива также имеют значение, но в эти параметры можно особо не вникать, если приобретается обычный круг универсального назначения (как правило, это указано на этикетке). Если же предполагается обрабатывать какие-либо мягкие или особо твердые материалы, то к выбору шлифовального круга надо подойти более внимательно и в случае необходимости проконсультироваться у специалистов.

В маркировке многих шлифкругов почему-то отсутствует такой параметр, как структура, хотя из его описания следует, что он должен напрямую влиять на уровень биения нового диска. Так ли это и действительно ли значение структуры напрямую связано с биением? Если кто-нибудь может ответить на этот вопрос, то, пожалуйста, сделайте это в комментариях к данной статье.

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки.

Как правило, имеют небольшую прочность.

Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D – это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- – сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- – тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

Под определением твердости понимают сопротивление связки силам, способствующим выравниванию зерен из абразивного круга.

Технология шлифования не преследует цели создания «вечного» абразивного круга, т.к. сам эффект шлифования полностью зависит от способности инструмента к «самозатачиванию». «Самозатачивание» инструмента в процессе обработки детали происходит благодаря скалыванию затупившихся абразивных зерен и появлению новых режущих граней, удалению остатков изношенных зерен под действием внешних сил и обнажению нового рабочего слоя.

При слишком твердом круге связка продолжает удерживать затупившиеся и потерявшие режущую способность зерна. При этом на работу расходуется большая мощность, изделия нагреваются, на поверхности появляются следы дробления, прожиги и другие дефекты.

При слишком мягком круге связка не оказывает сопротивления выкрашиванию целых зерен из тела круга, что ведет к его быстрому износу, потере правильной формы, нарушению балансировки, появлению вибрации в процессе обработки. В следствии этого трудно получить детали необходимых размеров и форм.

Оба крайних случая ведут к снижению интенсивности съема материала, повышению шероховатости обрабатываемой поверхности.

На выбор твердости влияют следующие факторы :

При выборе твердости круга следует руководствоваться положениями :

1. Твердые материалы скорее истирают абразивные зерна, затупляют их. Удаление затупившихся зерен скорее происходит в сравнительно мягких кругах. Поэтому для обработки твердых материалов следует применять мягкие абразивные инструменты, а для обработки материалов невысокой твердости – более твердые. Исключение составляет медь, алюминий, свинец, нержавеющая и жаропрочная стали, которые шлифуют мягким инструментом. При обработке вязких материалов отходы шлифования заполняют поры круга и он становится не пригодным для работы. Тогда правка круга необходима, хотя абразивные зерна в этом случае могут быть еще очень острыми.

Твердые материалы скорее истирают абразивные зерна, затупляют их. Удаление затупившихся зерен скорее происходит в сравнительно мягких кругах. Поэтому для обработки твердых материалов следует применять мягкие абразивные инструменты, а для обработки материалов невысокой твердости – более твердые. Исключение составляет медь, алюминий, свинец, нержавеющая и жаропрочная стали, которые шлифуют мягким инструментом. При обработке вязких материалов отходы шлифования заполняют поры круга и он становится не пригодным для работы. Тогда правка круга необходима, хотя абразивные зерна в этом случае могут быть еще очень острыми.

2. С увеличением площади контакта между кругом и изделием давление на единицу круга уменьшается и, следовательно, обновление затупившихся зерен затрудняется. В этом случае следует использовать более мягкий инструмент.

3. Чем больше окружная скорость круга при прочих неизменных условиях, тем более мягкий инструмент следует применять. При интенсивных режимах работы, при большой скорости изделия и поперечной подаче применяются более твердые круги.

4. Для предварительных операций применяются более твердые инструменты, чем для чистовых.

5. При шлифовании всухую следует использовать более мягкие круги, чем при работе с охлаждением.

6. При шлифовании неровных, прерывистых поверхностей применяют более твердые инструменты, чем при шлифовании ровных поверхностей.

7. На автоматических станках устойчивых и жестких конструкций со спокойным ходом шпинделя применяются более мягкие круги, чем на станках с ручными подачами.

8. Мелкозернистые инструменты должны быть относительно меньшей твердости, а крупнозернистые – большей.

9. При заточке лезвий закаленных инструментов, при шлифовании и заточке пластинок из твердых сплавов, при обработке поверхностей изделий, плохо отводящих тепло, тонких, с отверстиями (типа труб) и т.п. применяют мягкие шлифовальные круги.

10. При одинаковых условиях шлифования, абразивные инструменты на бакелитовой связке должны быть на две ступени тверже, чем на керамической.

11. Мягкие круги экономичнее твердых, так как реже правятся и позволяют вести обработку в более интенсивных режимах. Однако твердость их не должна быть низкой, чтобы они быстро не изнашивались и не теряли форму.

Мягкие круги экономичнее твердых, так как реже правятся и позволяют вести обработку в более интенсивных режимах. Однако твердость их не должна быть низкой, чтобы они быстро не изнашивались и не теряли форму.

В обозначении твердости в России используются буквы Русского алфавита и цифры. Буквы – это первая буква слова или аббревиатура, например : «М» – «мягкий» ; «СТ» – «средней твердости».

Цифры применяются, если в группе, например – «СТ», выделено несколько степеней твердости – чем больше значение цифры, тем тверже (СТ1, СТ2).

За рубежом в обозначении твердости используются буквы латинского алфавита, начиная с «Е», обозначающей самые мягкие круги и далее, по порядку – в сторону увеличения твердости, как представлено на диаграмме :

Таблица 1. Выбор твердости абразивных инструментов в зависимости от вида обработки.

Презентация на тему «Шлифовальные круги для зачистки сварных швов и их характеристики»

Слайд 1

Презентация на тему: «Шлифовальные круги и их характеристики» Студентки группы 23 Косухин Максим Преподаватель: Шахбанова Валентина Ивановна

Слайд 2

Основным абразивным инструментом для шлифовки, заточки, доводки является шлифовальный круг, характеристиками которого являются форма и геометрические размеры, абразивный материал и его зернистость, связка, твёрдость, структура.

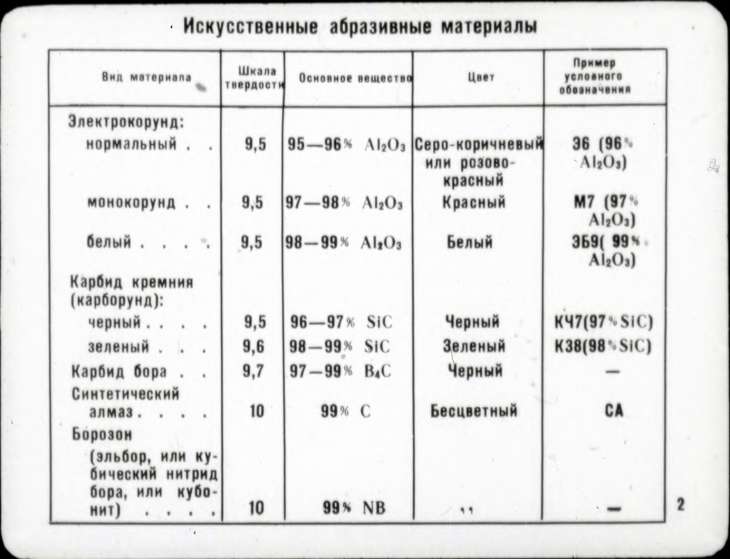

Слайд 3

абразивные материалы – бывают естественные (кварцевый песок, наждак, корунд, природный алмаз) и искусственные (электрокорунд, карбид кремния, синтетический алмаз). Широкое распространение в металлообработке получили искусственные абразивы и природный алмаз.

Слайд 4

Твёрдость – способность связки удерживать зёрна в инструменте при воздействии сил резания. Установлена следующая шкала твёрдости шлифовальных кругов: мягкие М1, М2, М3; среднемягкие СМ1, СМ2; средние С1, С2; среднетвёрдые СТ1, СТ2, СТ3; твёрдые Т1, Т2; весьма твёрдые ВТ1, ВТ2; чрезвычайно твёрдые ЧТ1, ЧТ2 При выборе твёрдости шлифовального круга следует придерживаться следующих рекомендаций: 1) чем выше твёрдость материала, тем мельче круг; 2) чем больше глубина шлифования, тем выше твёрдость круга; 3) с увеличением скорости шлифования твёрдость шлифовального круга уменьшается

Слайд 5

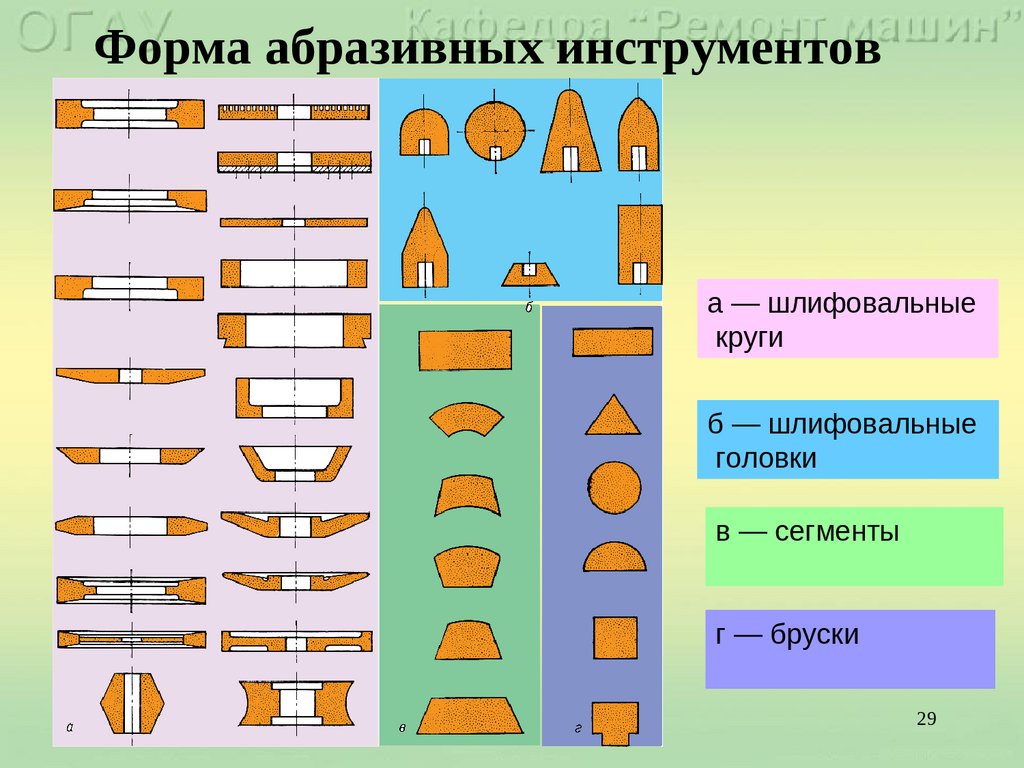

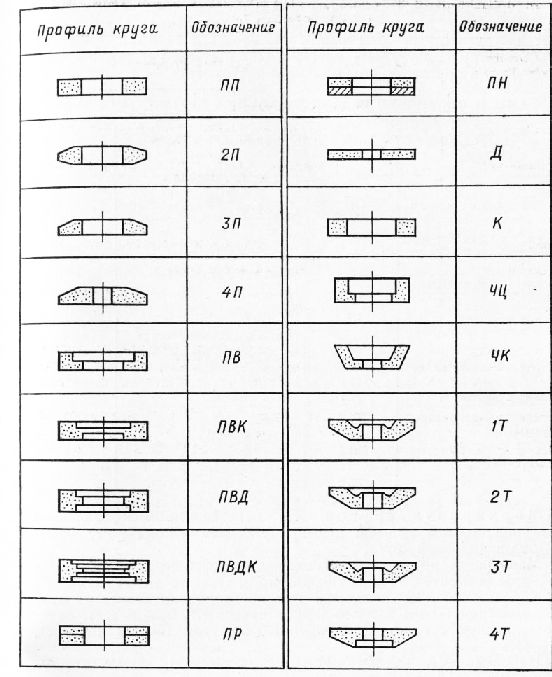

форма шлифовальных кругов ПП- плоский прямой; ПВ – плоский с выточкой; ПВД – плоский с двухсторонней выточкой; ЧЦ – чашечный цилиндрический; ЧК – чашечный конический; 2П – плоский с двухсторонним коническим профилем; Т – тарельчатый

Слайд 6

Таблица 1

Слайд 7

Таблица 2 Наименование Обозначение Степень твердости в порядке возрастания Весьма мягкие ВМ ВМ1, ВМ2 Мягкие М М1, М2, МЗ Среднемягкие СМ СМ1, СМ2 Средние С С1, С2 Средне твердые СТ СТ1, СТ2, СТ3 Твердые Т Т1, Т2 Весьма твердые ВТ BTI,BT2 Чрезвычайно твердые ЧТ ЧТ1, ЧТ2 Класс точности инструмента характеризует предельные отклонения его размеров. Шлифовальные круги изготавливают трех классов точности: АА; А; Б (круги класса Б имеют наибольшие предельные отклонения размеров). Шкала твердости абразивных инструментов

Шлифовальные круги изготавливают трех классов точности: АА; А; Б (круги класса Б имеют наибольшие предельные отклонения размеров). Шкала твердости абразивных инструментов

Слайд 8

Характеристики: Зернистость является характеристикой материала, определяющей размер зерна. Зерна подвергаются классификации по крупности частиц путем рассева через сита специальных установок или путем осаждения в жидкости (при разделении частиц размером менее 40 мкм). По крупности зерна абразивных материалов разделяют на группы со следующими номерами зернистости: шлифзерно — 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16 шлифпорошки — 12, 10, 8, 6, 5, 4; микрошлифпорошки и тонкие микрошлифпорошки — М63, М50, М40, М28. Номер зернистости шлифзерна и шлифпорошков соответствует величине стороны квадрата ячейки сита в сотых долях миллиметра, на котором остается данная фракция зерна. Например, если зерна проходят через ячейки со стороной 400 мкм, но задерживаются на сетке с размером ячейки 320 мкм, то зернистость порошка обозначается номером 33. Микрошлифпорошки и тонкие микрошлифпорошки обозначаются буквой М и числом, указывающим наибольший размер зерна в микрометрах. В зависимости от процентного содержания основной фракции обозначение зернистости дополняют буквенным индексом В, П, Н, Д (в порядке уменьшения). Выбор круга по зернистости зависит от вида шлифования, величины срезаемого припуска, требуемой шероховатости и точности обрабатываемой поверхности. Наиболее часто применяют абразивные круги средней зернистости 40-16, обеспечивающие высокую производительность, требуемую шероховатость поверхности и точность ее обработки.

Микрошлифпорошки и тонкие микрошлифпорошки обозначаются буквой М и числом, указывающим наибольший размер зерна в микрометрах. В зависимости от процентного содержания основной фракции обозначение зернистости дополняют буквенным индексом В, П, Н, Д (в порядке уменьшения). Выбор круга по зернистости зависит от вида шлифования, величины срезаемого припуска, требуемой шероховатости и точности обрабатываемой поверхности. Наиболее часто применяют абразивные круги средней зернистости 40-16, обеспечивающие высокую производительность, требуемую шероховатость поверхности и точность ее обработки.

Слайд 9

Связка- материал, с помощью которого абразивные зерна закрепляются в абразивном инструменте. Все связки разделяются на три вида: минеральные (керамические), органические и металлические. Керамические связки состоят из нескольких компонентов — огнеупорной глины, полевого шпата, мела, кварца, жидкого стекла и др. Инструменты на керамической связке обладают высокой прочностью, теплостойкостью, химической стойкостью. Однако круги на керамической связке имеют повышенную хрупкость и не могут применяться при ударной нагрузке и небольшой высоте круга (менее 3 мм). В зависимости от скрепляемого абразивного материала и его зернистости применяется несколько разновидностей керамической связки, имеющей различную маркировку: K1, К2, КЗ и др. К органическим связкам относятся бакелитовая, вулканитовая и др. Бакелитовая связка изготавливается на основе фенолформальдегидной смолы, которая придает инструменту прочность и эластичность. Вулканитовая связка изготавливается на основе каучука, подвергнутого вулканизации. Инструменты на этой связке имеют большую упругость, хорошую водостойкость; их широко применяют на прорезных и отрезных работах. Недостаток кругов на вулканитовой и бакелитовой связке — низкая теплостойкость (200-300 0 С). Марки бакелитовой связки Б1, Б2, Б3, вулканитовой — В1, В2, ВЗ и др. Металлические связки представляют собой сплавы меди, олова, цинка, никеля и других элементов и используются для алмазных кругов.

Однако круги на керамической связке имеют повышенную хрупкость и не могут применяться при ударной нагрузке и небольшой высоте круга (менее 3 мм). В зависимости от скрепляемого абразивного материала и его зернистости применяется несколько разновидностей керамической связки, имеющей различную маркировку: K1, К2, КЗ и др. К органическим связкам относятся бакелитовая, вулканитовая и др. Бакелитовая связка изготавливается на основе фенолформальдегидной смолы, которая придает инструменту прочность и эластичность. Вулканитовая связка изготавливается на основе каучука, подвергнутого вулканизации. Инструменты на этой связке имеют большую упругость, хорошую водостойкость; их широко применяют на прорезных и отрезных работах. Недостаток кругов на вулканитовой и бакелитовой связке — низкая теплостойкость (200-300 0 С). Марки бакелитовой связки Б1, Б2, Б3, вулканитовой — В1, В2, ВЗ и др. Металлические связки представляют собой сплавы меди, олова, цинка, никеля и других элементов и используются для алмазных кругов. Наиболее часто из металлических связок применяют связку Ml на бронзовой основе и связку М5 на цинково-алюминиевой основе.

Наиболее часто из металлических связок применяют связку Ml на бронзовой основе и связку М5 на цинково-алюминиевой основе.

Слайд 10

Структура абразивного инструмента характеризует его внутреннее строение, т.е. количественное соотношение и взаимное расположение зерен, связки и пор (мелких пустот) в массе круга. Поры служат для размещения в них стружки. Стружка не должна застревать в порах и при выходе из зоны резания необходимо, чтобы она свободно вылетала из них, иначе круг потеряет свою режущую способность. Различают 4 группы структур: плотные (маркируются номерами от 1 до 4), средние (от 5 до 8), открытые (от 9 до 12) и высокопористые (от 14 до 16). Абразивные инструменты плотной структуры имеют очень тесное расположение зерен (малые поры) и применяются ограниченно, в основном для доводочных работ. У инструмента с открытой структурой обеспечивается большее расстояние между соседними абразивными зернами, лучший отвод стружки. Высокопористые круги предназначены для шлифования мягких и вязких материалов, например резины, кожи, дерева, пластмасс. Наиболее часто применяют круги со средней структурой.

Наиболее часто применяют круги со средней структурой.

Слайд 12

Спасибо за внимание!

Как выбрать шлифовальные круги

Как выбрать шлифовальные круги

Посмотреть увеличенное изображение

Нам часто задают вопросы о том, как правильно выбрать шлифовальные круги. Вот общее правило, которому следует следовать.

Шлифовальный круг состоит из трех основных элементов: абразива (зерен), связки и пор. Тип и комбинация этих трех элементов приводят к очень разным шлифовальным кругам.

Эти три категории более подробно описаны в таблице ниже.

Абразивный материал

Зерна должны быть как можно более твердыми и прочными, чтобы обеспечить максимальный съем материала с заготовки. Существует четыре категории абразивов:

Категория

Материал

Комментарии

Подкатегории

Корунд

Стали твердые и мягкие, нелегированные и легированные стали твердостью до 63 HRc*.

*Твердость по Роквеллу C

Наиболее часто используемый абразив.

Легко одевается.

Корунд нормальный, корунд полублагородный, корунд благородный, корунд монокристаллический, корунд спеченный.

Карбид кремния

Стали закаленные и легированные твердостью до 65HRc, серый чугун.

Повышенный износ алмаза при правке.

Кубический нитрид бора (CBN)

Высоколегированные, закаленные стали, инструментальные стали.

Дорогой абразив, трудно правится.

Алмаз

Твердый металл, стекло, керамика.

Очень дорогой абразив, трудно правится.

Размер зерна может варьироваться в любой из этих четырех категорий. Обычно применяется следующее: чем мельче и тоньше зерно, тем тоньше будет поверхность заготовки (и наоборот).

Кроме того, для предварительного шлифования обычно используется шлифовальный круг с более крупным зерном, а для чистовой шлифовки – шлифовальный круг с более мелким зерном.

Связка

Связка необходима для скрепления зерен в колесе. Он определяет твердость, прочность и режущую способность шлифовального круга. Наиболее часто используются следующие четыре облигации:

Характеристики

Подходящий абразив

Керамическая связка

Подходит для всех четырех абразивов, CBN и алмазов, правится только при вращении.

Корунд, карбид кремния, CBN, алмаз.

Полимерная связка

Условно пригодный для обработки, должен быть очищен при ротации.

CBN, алмаз.

Гальваническая связь

Хорошая связка для эльбора и алмаза, не поддается правке и, следовательно, имеет ограниченный срок службы шлифовального круга.

CBN, алмаз.

Металлическая связка

Трудно одеваться.

CBN, алмаз.

Сорт

Сорт представляет собой прочность сцепления шлифовального круга и часто упоминается как его твердость. Чем выше буквенное обозначение, тем прочнее связь.

Структуры кругов

Структуры кругов (расстояние между частицами зерна) варьируются от открытых до плотных и варьируются в зависимости от различных операций шлифования, в зависимости от площади контакта и типа измельчаемого материала, скорости съема материала и требуемой отделки. Карборунд предлагает круги со стандартной структурой, которые хорошо работают с широким спектром материалов.

Поры

Поры определяются соотношением между зернами и связкой. Они отвечают за удаление стружки и транспортировку смазочно-охлаждающей жидкости к заготовке.

Характеристики

Большой объем пор

Пористый, холодное шлифование, при шлифовании выделяется меньше тепла.

Следовательно, лучшая производительность съема материала.

Малый объем пор

Хорошая стабильность кромок (например, при шлифовании резьбы).

Заключение

Мягкие шлифовальные круги следует использовать для твердых материалов и наоборот. Твердость шлифовального круга в первую очередь определяется связкой. Когда твердые материалы шлифуются мягкими шлифовальными кругами, зерна вырываются, так что снова используются новые легкорежущие зерна. Это известно как «механизм самозатачивания».

Источник: Studer Kerber Schleifring, Art of Grinding.

Нужна помощь в выборе шлифовальных кругов?

Свяжитесь с нами сегодня, чтобы получить бесплатную необязательную консультацию!

Правила подбора характеристик абразивного инструмента к шлифовальным операциям

Указанные в таблице 2, стр. 11 комбинации абразив — размер зерна — класс твердости — структура — тип связки позволяют проектировать и изготавливать абразивный инструмент с множеством различных характеристик .

Кроме того, очень широкий спектр промышленных шлифовальных операций и требований требует наличия различных абразивных инструментов с правильно настроенными параметрами. Необходимым условием успеха является правильный выбор характеристик абразивного инструмента, отвечающих требованиям.

Правила выбора характеристик абразивного круга или сегмента следующие.

1. Обработанный материал. Тип и состояние

- химический состав

- твердость

- вид обработки перед шлифованием

Это важно для выбора:

- Тип абразивного материала

- как правило, синтетический корундовый абразив предпочтительнее для стали и чугуна

- предпочтительны для спеченных карбидов, керамики, бетона, твердого, хрупкого чугуна и т. д.

Карбиды кремния

- Размер зерна

- Мелкое зерно используется для обработки твердых и хрупких материалов

- Крупное зерно используется на мягких и пластичных материалах

- Класс твердости

- Для твердого материала предпочтительны марки с низкой твердостью

- Для мягких материалов предпочтительны марки высокой твердости

2. Вид и характер операции шлифования

Вид и характер операции шлифования

- черновое шлифование (обдирка)

- отсечка

- прецизионное шлифование (черновое или чистовое) и, следовательно, скорость съема припуска и требуемая шероховатость поверхности.

Это важно для выбора:

- Размер зерна

- крупное зерно для быстрого удаления тяжелого материала, большой глубины шлифования и низкой шероховатости поверхности

- мелкая зернистость для чистовой обработки и требований к высокой шероховатости поверхности

- Облигации

- стекловидные связки для прецизионного шлифования, а также резиноидные связки, которые позволяют выполнять чистовую обработку поверхности

- грубая шлифовка и обрезка — только резиноидные и армированные резиноидные связки. При низких рабочих скоростях также можно использовать керамические связки для грубого шлифования.

3. Рабочая скорость шлифовального круга

Это важно для выбора:

- Связка — см.

Таблицу 2, стр. 11

Таблицу 2, стр. 11

Стандартные прямые шлифовальные круги на керамической связке предназначены для работы на рабочей скорости 35 [м /с] (40 и 45 [м/с] в зависимости от размера зерна и степени твердости).

Для резиноидной связки обычные рабочие скорости составляют соответственно 50 и 63 [м/с].

Повышенные скорости: 45, 50 и 63 [м/с] — в зависимости от связки.

Высокие скорости: 80, 100 [м/с]

Примечания:

- Увеличенные рабочие скорости приводят к более высокой «динамической твердости», и наоборот, более низкие рабочие скорости приводят к более мягкому шлифованию.

- Если необходимы повышенные и высокие рабочие скорости, проконсультируйтесь с производителем.

- Нельзя превышать максимальную безопасную рабочую скорость, указанную на шлифовальном круге.

4. Зона контакта между шлифовальным кругом и измельчаемым материалом

Это важно для выбора:

- Размер зерна

- мелкие зерна для небольших узких контактных поверхностей

- крупное зерно для больших площадей контакта

- Класс твердости

- более высокая степень твердости для небольших и узких контактных поверхностей и наоборот

5. «Сухое» или «мокрое» шлифование (с охлаждающей жидкостью)

«Сухое» или «мокрое» шлифование (с охлаждающей жидкостью)

Важно при выборе:

- Класс твердости

- Как правило, мокрое шлифование позволяет использовать твердость на один класс выше по сравнению с сухим шлифованием.

6. Уровень сложности операции шлифования

Важно для выбора:

- Абразивный материал

- Тяжелые условия грубой эксплуатации (заедание) требуют обычного оксида алюминия 95A и оксида алюминия циркония ZrA или черного карбида кремния 98C.

- хрупкие, рафинированные абразивные материалы — оксид алюминия благородный белый 99А, алюмохромокись CrA, монокорунд MA и их смеси применяются для чистового шлифования твердой, закаленной высококачественной стали

- промежуточные абразивы: полублагородный оксид алюминия 97А и смеси используются для шлифовальных работ средних условий труда и для специальных применений

- зеленый карбид кремния 99C используется для шлифования спеченных карбидов и керамики.

7. Мощность шлифовального станка

Важно при выборе:

- Степень твердости шлифовального станка

- чем выше мощность шлифовального станка, тем выше класс твердости шлифовального круга

Примечание:

Когда мощности главного двигателя шлифовального станка недостаточно, скорость вращения шлифовального круга будет снижена, а шлифовальные свойства шлифовального круга будут снижены, что, в свою очередь, может привести к более высокому давлению, высокому температуры и, как следствие, повреждение шлифовального круга.

Пример: Отрезной шлифовальный станок должен иметь мощность 3 [кВт] на каждые 100 [мм] диаметра шлифовального круга, что для шлифовального круга 41-300 составляет общую мощность главного двигателя 9 [кВт].

8. Приблизительная зависимость между шероховатостью поверхности и размером зерна

Ra [мкм]

Rz [мкм]

46

60

80

100

120

150

180

220

7

1,25

×

6,3

8

0,63

×

×

3,2

9

0,32

×

×

×

1,6

10

0,16

×

×

×

0,8

11

0,08

×

×

0,4

9. На результаты шлифования также влияют следующие дополнительные факторы:

На результаты шлифования также влияют следующие дополнительные факторы:

- параметры шлифования: подача, скорость заготовки, глубина шлифования

- : жесткость, техническое состояние, давление при шлифовании

- параметры и условия повязки

- навык оператора-шлифовщика

Характеристики шлифовального станка

Вышеупомянутые правила имеют определенные исключения, но они обычно подтверждаются практикой.

10. Дополнительные практические руководства

- Запишите характеристики и наименование производителя устанавливаемого шлифовального круга. Если он окажется подходящим, то будет достаточно повторить заказ на покупку. Если нет, то это будет материал для анализа для службы поставщика.

- Замена символов из обозначений шлифовальных кругов от разных поставщиков на обозначение «Andre» может быть некоторым приближением, но не гарантирует такие же результаты шлифования. Это происходит из-за различных материалов и параметров производственных процессов, используемых производителями.

Поэтому инструменты от нового поставщика необходимо протестировать в определенных условиях шлифования, особенно перед заказом большей партии инструментов.

Поэтому инструменты от нового поставщика необходимо протестировать в определенных условиях шлифования, особенно перед заказом большей партии инструментов.

Примечание:

Примеры применения определенных шлифовальных кругов и сегментов для различных материалов и операций шлифования представлены в следующих каталожных листах.

Материалы для шлифовального круга 331

глубина абразива

Глубина абразивного покрытия на шлифовальном круге. Абразивная глубина — это обозначение, уникальное для суперабразивных шлифовальных кругов на металлической связке или с гальваническим покрытием.

абразивные зерна

Небольшая твердая частица, образующая стружку во время измельчения. Абразивные зерна удерживаются вместе связующим материалом для создания шлифовальных кругов и других абразивных инструментов.

глинозем

Химическое соединение алюминия и кислорода в виде белого порошка или прозрачных кристаллов. Глинозем, также известный как оксид алюминия, представляет собой обычный абразив, обычно используемый для шлифования простой или легированной стали.

Глинозем, также известный как оксид алюминия, представляет собой обычный абразив, обычно используемый для шлифования простой или легированной стали.

оксид алюминия

Химическое соединение алюминия и кислорода в виде белого порошка или прозрачных кристаллов. Оксид алюминия, также известный как оксид алюминия, представляет собой обычный абразив, обычно используемый для шлифования простой или легированной стали.

Американский национальный институт стандартов

АНСИ. Частная некоммерческая организация, которая администрирует и координирует добровольные стандарты и системы для продуктов, услуг и систем в Соединенных Штатах. Обозначения Американского национального института стандартов на шлифовальных кругах указывают размер зерна, тип материала и другую идентифицирующую информацию о круге.

ANSI

Американский национальный институт стандартов. Частная некоммерческая организация, которая администрирует и координирует добровольные стандарты и системы для продуктов, услуг и систем в Соединенных Штатах. Обозначения ANSI на шлифовальных кругах указывают на твердость круга, размер зерна и другую идентифицирующую информацию.

Обозначения ANSI на шлифовальных кругах указывают на твердость круга, размер зерна и другую идентифицирующую информацию.

дуги контакта

Часть периферии шлифовального круга, которая в любой точке соприкасается с заготовкой. Меньшая дуга контакта требует более твердого шлифовального круга.

бокситовая руда

Алюминиевая руда, из которой извлекают алюминий. Бокситовая руда обрабатывается в электродуговой печи и смешивается с железом и коксом с образованием оксида алюминия.

связующий материал

Клейкий материал в шлифовальном круге, который скрепляет абразивные зерна. Связующие материалы включают стекло, глину, металл, резину и другие материалы.

связующий материал

Клейкое вещество в шлифовальном круге, скрепляющее абразивные зерна. Связующий материал помогает определить твердость шлифовального круга.

облигационный пост

Структурная балка из связующего материала, которая соединяет абразивные зерна в шлифовальном круге. Размер и структура связующего штифта помогают определить твердость шлифовального круга.

Размер и структура связующего штифта помогают определить твердость шлифовального круга.

тип облигации

Сырье, скрепляющее абразивные зерна в шлифовальном круге. Типы связки включают стекловидную, органическую, металлическую и гальваническую.

бронзовые сплавы

Сплав, состоящий в основном из меди с 10-12% олова. Бронзовые сплавы обычно используются для металлических связей.

распределительные валы

Длинный цилиндрический стержень с множеством вращающихся или скользящих лепестков по всей его длине. Распределительные валы можно шлифовать с помощью кругов на органической связке.

углерод

Неметаллический элемент, который соединяется с металлическими элементами при высоких температурах с образованием различных карбидов. Углерод в сочетании с кварцевым песком образует карбид кремния.

соединения углерода