Твердость и плотность меди: Медь — Физические свойства меди

Содержание

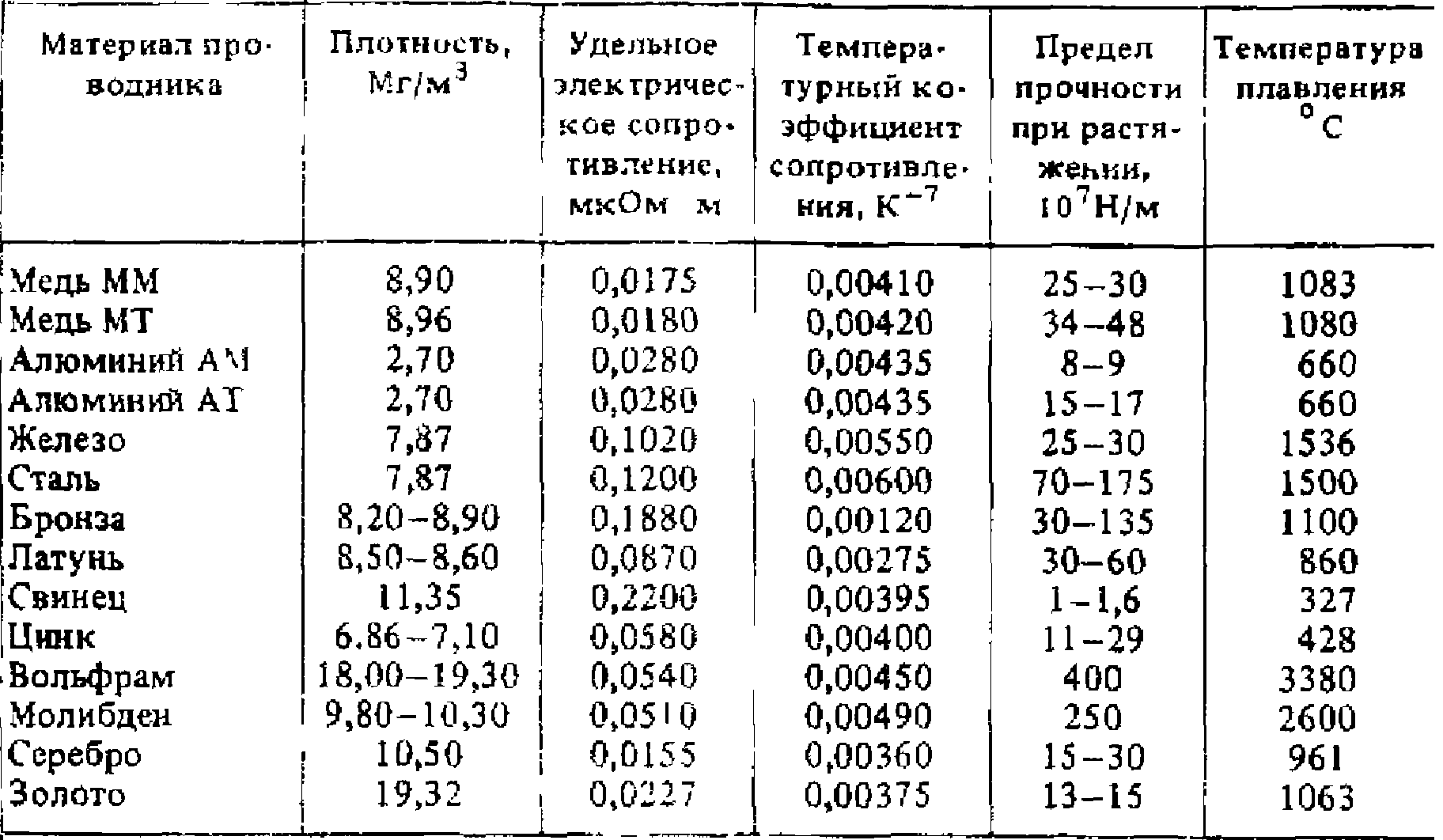

Физические свойства металлов

Репетиторы

❯

Химия

❯

Физические свойства металлов

Автор: Татьяна С., онлайн репетитор по химии

●

31.10.2011

●

Раздел: Химия

Особенностями строения металлов определяются их характерные физические свойства.

Пластичность. При деформации (изменении формы куска металла) ионы лишь смещаются относительно друг друга, но разрыва не происходит, так как связывающие их электроны, соответственно переместившись, продолжают осуществлять связь между сместившимися ионами. На практике пластичность проявляется в том, что под ударами молота металлы не дробятся на куски, а расплющиваются – они ковки. Самый пластичный металл – золото: его можно вытягивать в тонкие золотые нити, невидимые человеческому глазу или раскатывать в тончайшие полупрозрачные листы.

Самый пластичный металл – золото: его можно вытягивать в тонкие золотые нити, невидимые человеческому глазу или раскатывать в тончайшие полупрозрачные листы.

Электрическая проводимость объясняется способностью электронов легко перемещаться по всему куску металла.

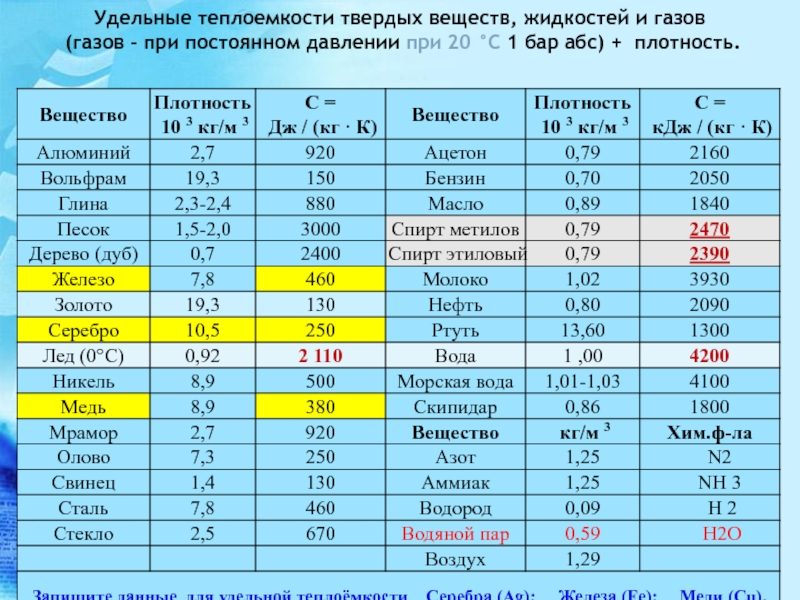

Высокая теплопроводность также обусловлена движением электронов, так как именно они передают теплоту в разные участки куска металла, благодаря электронам металлы обладают характерными оптическими свойствами непрозрачности и металлического блеска. Металлы блестят потому, что отражают от своей поверхности световые лучи, а не пропускают их, как стекло, и не поглощают их как сажа.

Различные свойства проявляются в металлах в неодинаковой степени. Самой лучшей проводимостью обладает серебро, второе место по электронной проводимости занимает медь, далее следует алюминий. С помощью этих металлов можно передавать электрическую энергию на большие расстояния . Но в электротехнике в качестве материала для проводки используются алюминий и медь, так они значительно дешевле серебра.

В таком же порядке металлы располагаются и по теплопроводности: серебро, медь, алюминий.

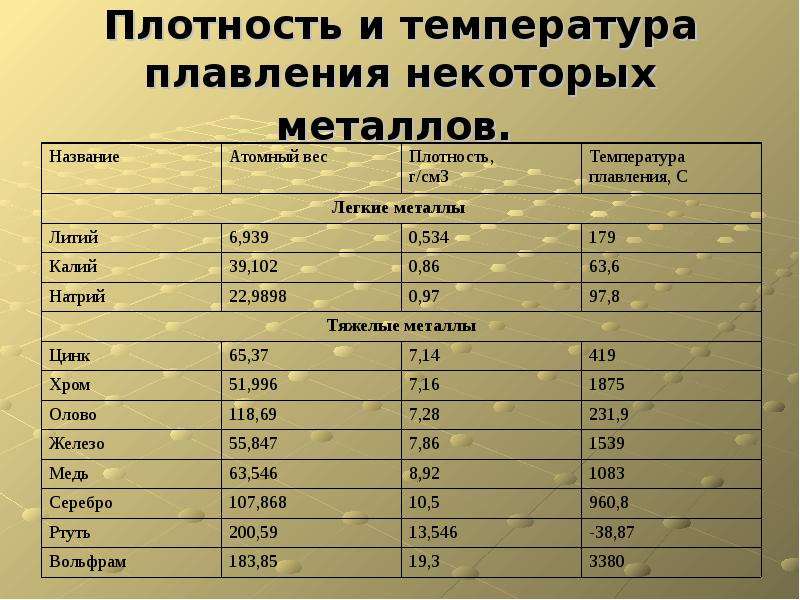

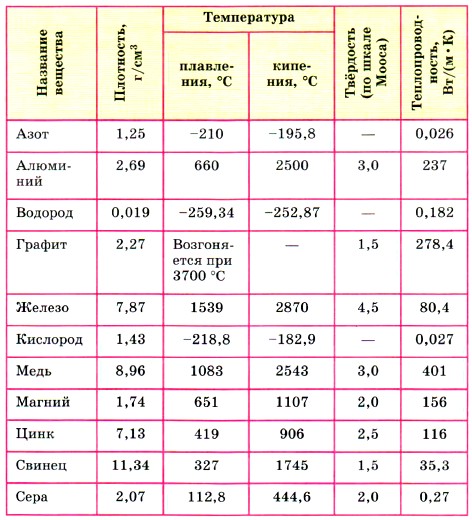

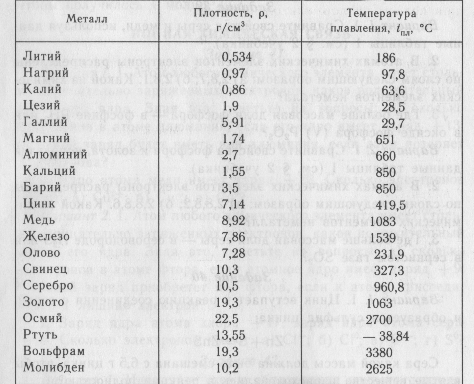

Из более важных свойств металла стоит обратить внимание на плотность, твёрдость, прочность и температуру плавления. Плотность металла тем больше, чем больше его относительная атомная масса и чем меньше радиус атома и наоборот. Например, у лития – 534 кг/м3, а у осмия – 22500 кг/м3. Металлы с плотностью ниже 5000 кг/м3 называют лёгкими: магний, алюминий, титан. Металлы с большой плотностью: свинец, осмий.

Такие свойства металлов, как прочность, твёрдость и температура плавления зависят от прочности металлической связи. Особенно сильна эта связь у тяжёлых металлов с достраивающимся предпоследним электронным слоем атома: тантала, вольфрама и др. Эти металлы и отличаются высокой твёрдостью и низкой плавкостью.

Температура плавления металлов изменяется от 39˚ С (ртуть) до 3410˚ С (вольфрам). Ртуть является единственным жидким металлом.

Твёрдость металлов изменяется в широких пределах: щелочные металлы достаточны мягкие, а саамы твёрдые металлы не поддаются обработке напильником.

© blog.tutoronline.ru,

при полном или частичном копировании материала ссылка на первоисточник обязательна.

Остались вопросы?

Задайте свой вопрос и получите ответ от профессионального преподавателя.

Задать вопрос

Физика

Курсы по физике 10 класс

Математика

Математика 11 класс

Математика

Курсы по геометрии 8 класс

История России

Курс подготовки к ГИА по «Истории»

Испанский язык

Курсы испанского для начинающих

Цифровая фотография

Курс цифровой фотографии

Математика

Курсы по математике 10 класс

Математика

Курсы по алгебре 7 класс

как и зачем ее измерять

- Главная >

- Блог >

- Твердость металлов: как и зачем ее измерять

18. 12.2022

12.2022

Время чтения: 10 минут

Редакция сайта

VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Твердость металлов по ГОСТу

- От чего зависит твердость разных металлов

- Единица измерения твердости металлов

- Определение твердости металлов и сплавов по Бринеллю

- Твердость металлов по методу Роквелла

- Определение твердости металлов методом Виккерса

- Твердость металлов по Шору

- Способы перехода между шкалами

Твердость металлов по ГОСТу

Твердость металла – это способность кристаллической решетки данного материала противостоять разрушительному внедрению в его внешние слои более твердых тел. Иными словами, это присущая исключительно данному материалу характеристика сопротивляемости любым деформирующим воздействиям.

Твердость металла определяется с помощью воздействия на испытываемый образец другого твердого тела – индентора. В качестве последнего может выступать:

- шарик из материала очень высокой твердости,

- конус (пирамида), вырезанный из алмаза.

Воздействие индентора на испытываемый образец производится с определенным усилием, в результате чего на пробнике остается след/отпечаток, по глубине и прочим параметрам которого определяется твердость испытуемого материала. Но это не единственный способ ее определения. Часто применяются динамические, статические и кинематические методы выявления твердости:

- Кинематический. Подразумевает составление диаграммы на базе предварительно полученных статистических данных. Статистика формируется согласно проведенным экспериментам по вдавливанию выбранного эталонного инструмента в образец. Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

- Динамический. Здесь измеряющий инструмент оказывает воздействие на деталь со строго определенным усилием. Регистрируется обратная реакция материала детали и по ней специалисты рассчитывают объем затраченной кинетической энергии. Таким способом можно определить твердость не только поверхностных слоев материала, но и некоторого объема в глубине.

- Статический. Это так называемый неразрушающий способ определения твердости. Здесь инструмент с малым эталонным объемом плавно вдавливается в исследуемый образец, а после выдерживается в течение определенного времени. Далее изучаются последствия таких внедрений. На основании полученных показателей и определенных параметров делаются выводы относительно твердости изучаемого пробника.

Во всех вышеуказанных случаях твердость и другие механические свойства металлов исследуются путем:

- вдавливания,

- царапания,

- резания,

- отскока.

В настоящее время лаборатории на предприятиях для определения твердости металлов пользуются в основном методами Бринелля, Роквелла, Шора и Виккерса.

От чего зависит твердость разных металлов

Большая часть известных человечеству материалов вообще и металлов в частности давно изучены на предмет физических характеристик и химических свойств. Все эти данные систематизированы и приведены в табличный вид, что упрощает пользование такой информацией. При этом указаны значения твердости металлов как до обработки, так и после различных воздействий на них (например, после термической или холодной обработки).

Однако после малейшего изменения состава сплава (к примеру, при смешении его с какой-либо легирующей добавкой) весь цикл измерений и испытаний, в том числе на твердость, производится сначала.

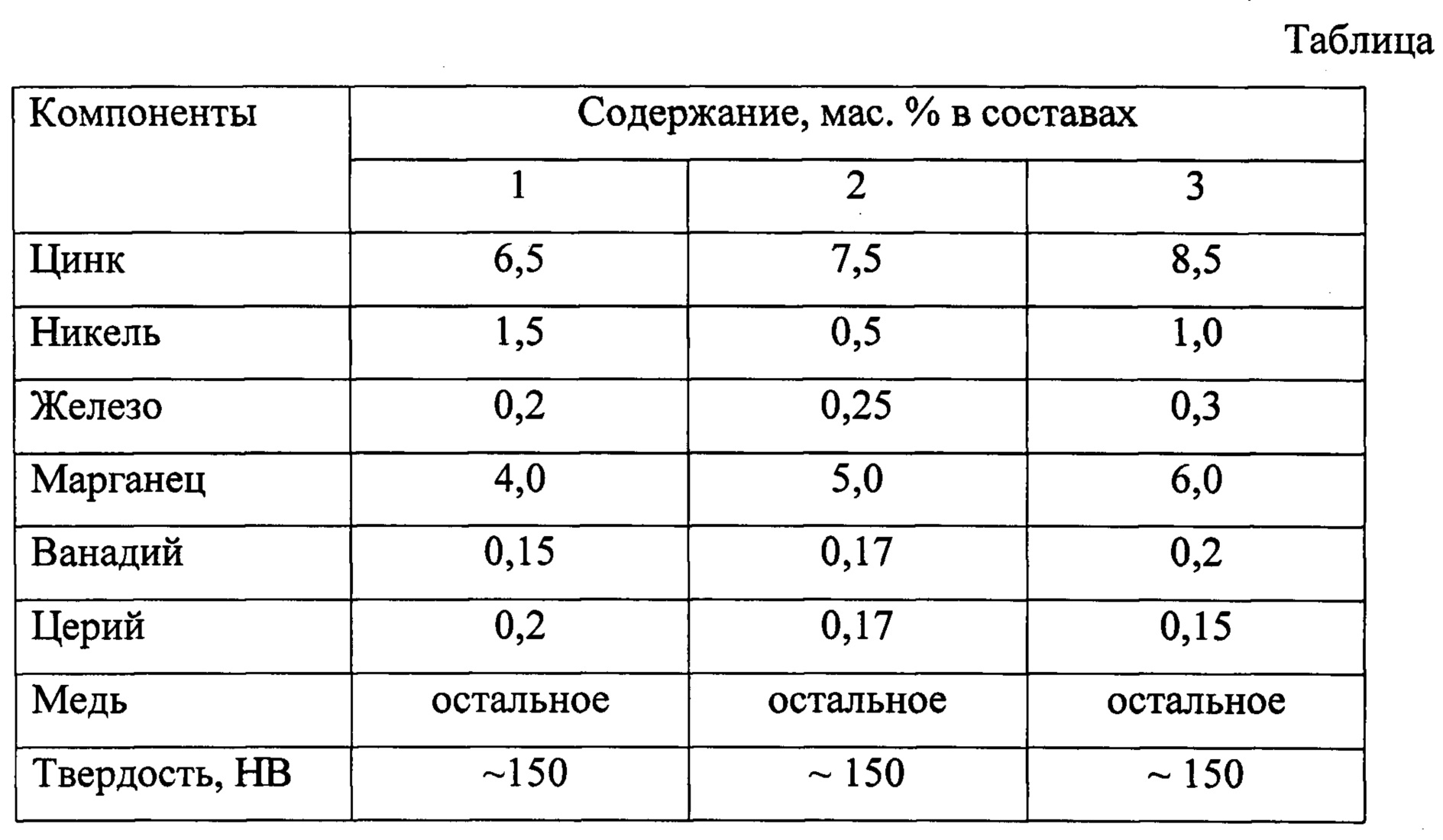

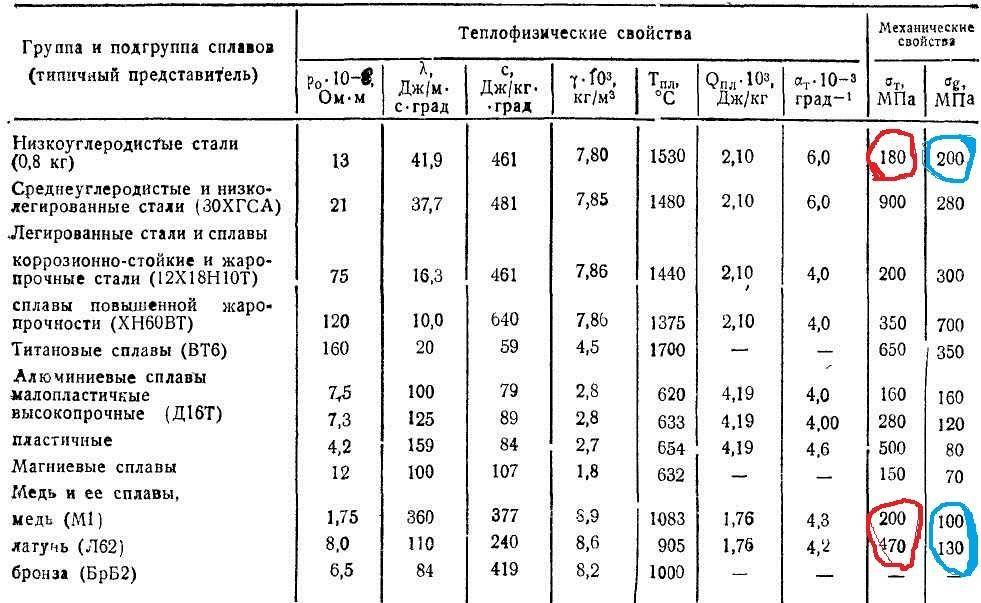

Цветные металлы

Твердость цветных металлов, как правило, всегда ниже, чем черных. В их структуре отсутствуют жесткие включения, кроме того, их весьма сложно подвергнуть упрочнению (например, закалке) или каким-нибудь другим способом повысить твердость. Исключением является титан.

Исключением является титан.

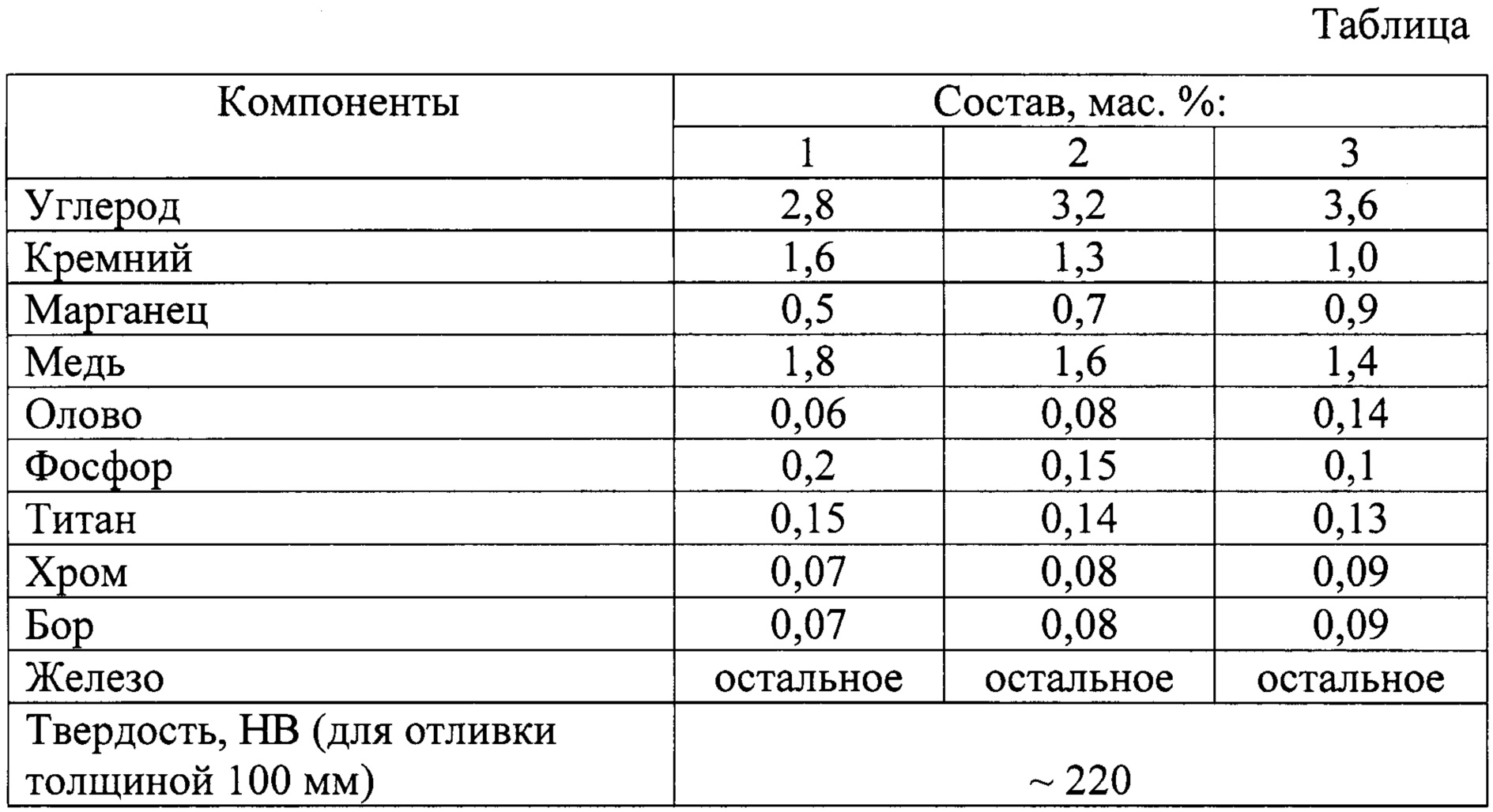

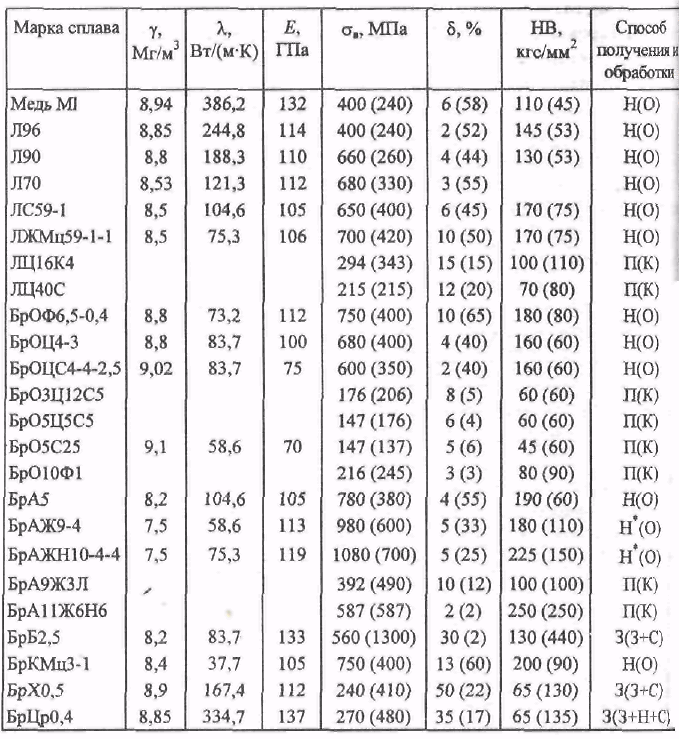

Таблица твердости цветных металлов и их общих характеристик

Медь

Металл характеризуется низкой прочностью (твердостью), но высокой пластичностью. При добавлении специальных примесей образуются новые сплавы и марки – в этом случае показатель твердости может существенно вырасти.

Латунь

Это многокомпонентный (в данном случае двойной) сплав, включающий в свой состав медь. Дополнительно в состав входят цинк и олово.

Алюминий

Различные алюминиевые сплавы могут быть мягкими или твердыми (даже пулестойкими), с повышенной или уменьшенной пластичностью.

Дюралюминий

Сплав алюминия с магнием широко применяется в авиастроении. Кроме магния в металл добавляется медь, магний и марганец. Материал отличается повышенными прочностными характеристиками, стойкостью при работе на разрыв и, главное, крайне малым весом (у него беспрецедентно высокий коэффициент удельной прочности).

Титан

Металл, обладающий повышенной твердостью, стойкостью при работе на разрыв и малой плотностью.

Черные металлы

В эту категорию попадают сталь (как углеродистые, так и легированные типы), ферросплавы, а также чугун, для разных видов которого также разработано большое количество легирующих добавок, кардинально меняющих свойства углеродистого железа. Также к этому разряду относят ванадий и марганец. Среди черных металлов самая большая твердость у стали.

Оценим общие характеристики черных металлов:

- Способ получения – восстановление из железной руды посредством выплавки в доменных и иных печах.

- Повышенные прочностные показатели.

- Стойкость к направленным механическим воздействиям.

- Высокая износостойкость.

- Легкая свариваемость (в том числе нержавеющей стали).

- Относительно невысокая стоимость.

Единица измерения твердости металлов

Обозначение твердости металлов зависит от того, каким методом проводились данные измерения. Изменяется даже маркировка характеристики твердости. Более того, этот параметр не входит в общепринятую систему единиц, а поэтому не существует и единого стандарта в номенклатуре и обозначениях.

Более того, этот параметр не входит в общепринятую систему единиц, а поэтому не существует и единого стандарта в номенклатуре и обозначениях.

Как же проверяют твердость металлов? Например, метод Бриннеля предполагает выявление твердости в кгс/мм2. Твердость металлов – это относительная характеристика, то есть показатели правильно оценивать только в соотношении друг с другом:

- Железные сплавы по шкале Бриннеля имеют твердость (в среднем) в 30 кгс/мм2 – это высокий показатель.

- Медные и никелевые составы (в том числе легированные и высоколегированные типы стали) – не более 10 кгс/мм2. Это сплавы средней твердости.

- Алюминий, магний и их производные – 5 кгс/мм2 (мягкие металлы и сплавы).

Из приведенных примеров очевидно, что любое железо или его сплав является в 6 раз более твердым веществом, чем любое вещество со значительным процентом содержания алюминия.

Следующий способ, требующий более подробного рассмотрения, – метод Роквелла. В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

- A – означает, что конус, использовавшийся при испытаниях, представлял собой алмаз с углом вершины в 120°, при этом прилагаемая нагрузка была в диапазоне 50–60 кг.

- В – означает, что воздействие осуществлялось шариком с диаметром в одну шестнадцатую дюйма, сила удара соответствовала 90–100 кг под прямым углом к поверхности.

- С – предполагает использование алмазного конуса, но сила воздействия при этом составляет 140–150 кг.

Твердость металлов здесь обозначается как цифра после буквы, которая является характеристикой образовавшейся вмятины. Также можно встретить маркировку: несколько цифр и буквы HV – это уже метод Виккерса. Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

Определение твердости металлов и сплавов по Бринеллю

Юхан Августович Бриннель – шведский металлург, который выдвинул предложение о целесообразности проведения испытаний металлов под статической нагрузкой. Был сконструирован стенд для осуществления воздействия на исследуемый образец с нагрузкой, не менее чем 30 кН. В качестве индентора использовался шарик диаметром 1/16 дюйма, изготовленный из твердого сплава.

Процесс выявления характеристики твердости по Бриннелю выглядит следующим образом:

- Заготовка укрепляется на столе стенда, сверху аккуратно выставляется индентор.

- На индентор плавно опускается головка пресса.

- Пресс давит с нагрузкой в 450 или 650 НВ в течение 10–15 минут (это норматив для стали).

- Затем усилие снимают и исследуют образовавшееся углубление.

2

2Твердость металлов по методу Роквелла

Венский профессор Людвиг подробно описал этот метод в своей книге «Die Kegelprobe» (нем. – «Испытание конусом»). Наконечник прибора для измерения твердости металла в данном методе изготовлен из стали или алмаза.

Твердомер с таким индентором был изобретен Хью и Стэнли Роквеллами для того, чтобы перед термической или механической обработкой заготовки можно было оперативно оценить ее твердость. Роквеллы искали способ ускоренного определения твердости металлов для применения этих данных при изготовлении подшипников.

Результаты оценки твердости металлов по Роквеллу указываются в таблицах с одиннадцатью шкалами (с буквенными обозначениями от А до Т). Инденторы либо выполняются из алмазов со скругленной под углом 120° головкой, либо они имеют сферическую форму и изготавливаются из инструментальной стали или же карбида вольфрама.

Нагрузки, применяемые при методе Роквелла, составляют 60, 100 или 150 кгс. Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Определение твердости металлов методом Виккерса

ГОСТ 2999-75 (СТ СЭВ 470-77) и ISO 6507 регламентирует способ испытания металлов и сплавов в РФ. Данные технические условия предполагают использование индентора в виде алмазной пирамиды с углом 136°. Обычное обозначение при таком методе исследования начинается с «HV». Далее следует числовое значение, которое получается путем деления величины нагрузки на площадь конусного отпечатка. Эта процедура соответствует методике Виккерса.

Твердость по методу Виккерса определяют для тонкостенных образцов, а также для материалов, прошедших процедуру азотирования или цементирования. Нагрузка при исследовании прикладывается на протяжении не менее 5 секунд.Твердость металлов по Шору

Метод Альберта Ф. Шора называют динамическим по причине механики проведения исследования. Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Международный стандарт ISO 868 регламентирует результаты данных испытаний. Оценка твердости обычно осуществляется по двум шкалам: А и D. Однако более чувствительные и точные дюрометры могут классифицировать твердость сразу по шести шкалам (A, B, C, D, O и OO).

Дюрометр состоит из следующих деталей:- опоры площадью как минимум 100 см2,

- индентор (шарик или стержень),

- шкала-индикатор,

- пружина для придания ускорения движению шарика или стержня при испытаниях.

Способы перехода между шкалами

Разумеется, отсутствие единой системы измерений, а также множество различных методик оценки твердости материалов создает немалые трудности для проведения различных лабораторных исследований. Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Чаще всего используются методы Виккерса, Роквелла и Бринелля. Ниже представлена таблица с аналогами результатов при одинаковом воздействии.

Таблица твердости металлов с примерами соотнесения показателей:3,9

241

62,8

99,8

24

242

4,08

217

60,7

96,6

20,2

217

4,2

206

59,6

94,6

17,9

206

5

144

49,9

77,7

—

144

Следует отметить, что данные табличные значения нельзя назвать идеально точными (скорее, приблизительными). Дело в том, что сам индентор может быть изготовлен из различных материалов, сталей и сплавов, прошедших различную обработку. Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Рекомендуем статьи- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Твердость металлов измеряется на всех уровнях промышленного производства, ведь это одна из фундаментальных характеристик, которая определяет возможность существования тех или иных технологий и даже уровень развития самого технического прогресса.

Поэтому определение твердости материалов (в частности, металлов) имеет столь большое значение и для прикладной науки, и для лабораторий промышленных предприятий, которым жизненно необходимо понимать, какими свойствами обладают входящие заготовки и полуфабрикаты.Читайте также

Металлообработка

Гидравлический пресс своими руками: материалы, инструменты, этапы изготовления

Подробнее

Свойства металлов

Белый чугун: структура, разновидности, использование

Подробнее

13.

06.2023

06.2023Термическая обработка металлов: принципы, преимущества, этапы

Подробнее

06.06.2023

Переработка металла: способы, оборудование, проблемы

Подробнее

31.05.2023

Форсаж дуги: помощник для начинающих сварщиков

Подробнее

29.05.2023

Огнеупорный металл: классификация, свойства, сплавы

Подробнее

26.05.2023

Настройка полуавтомата: выбор оптимальных параметров

Подробнее

25.05.2023

Металлизация: способы и сферы применения

Подробнее

Copper 101 и Copper 110: в чем разница

7 января 2023 г. 7 января 2023 г.

| 12:25

Медные сплавы представляют собой комбинации металлов, содержащие медь в качестве основного материала. Добавление других металлов, таких как цинк или олово, делает сплав более прочным и долговечным. В частности, медные сплавы 101 и 110 широко используются в промышленности благодаря их превосходной прочности и термостойкости.

Давайте разберемся, что делает эти два типа медных сплавов уникальными.

Давайте разберемся, что делает эти два типа медных сплавов уникальными.Медь 101

Медный сплав 101 состоит в основном из 99,90% чистой меди с небольшим количеством кислорода (0,04%). Этот тип меди наиболее широко используется в электропроводке из-за ее превосходной электропроводности, а также потому, что ее можно легко припаять или приварить на место. Медный сплав 101 также очень пластичен, что делает его идеальным для формирования форм и сложных конструкций.

Медь 110

Медный сплав 110 содержит 99,9% чистой меди в сочетании с небольшими количествами марганца (0,15%) и фосфора (0,04%). Этот тип сплава особенно полезен при выполнении проектов, связанных с высокими температурами, поскольку он обладает высокой устойчивостью к окислению и коррозии, вызванным резкими перепадами температуры или уровня влажности. Он также сохраняет свою форму под давлением, что делает его идеальным для приложений, где требуется точное машиностроение. Помимо использования в различных промышленных проектах, этот тип медного сплава также отлично подходит для создания скульптур или украшений из-за его привлекательного блеска при правильной полировке.

Разница между Медью 101 и Медью 110

Состав

Медь 101 и Медь 110 имеют разные составы. Медь 101 состоит из 99,9% меди и 0,04% кислорода, а Медь 110 состоит из 99,9% меди и 0,1% кислорода.

Температура плавления

Медь 101 имеет температуру плавления 1083 градуса Цельсия, а Медь 110 имеет температуру плавления 1188 градусов Цельсия.

Температура кипения

Медь 101 имеет температуру кипения 2567 градусов Цельсия, а Медь 110 имеет температуру кипения 2835 градусов Цельсия.

Плотность

Медь 101 имеет плотность 8,96 г/см3, а Медь 110 имеет плотность 8,85 г/см3.

Твердость

Медь 101 мягче, чем Медь 110, с твердостью 2 по шкале Мооса, в то время как Медь 110 имеет твердость 3 по шкале Мооса.

Заключение:

Оба медных сплава 101 и 110 обладают превосходной прочностью и термостойкостью, но каждый из них имеет уникальные особенности, которые делают их более подходящими для определенных проектов, чем другие.

Для тех, кто ищет электрический проводник с превосходной ковкостью, медный сплав 101 может быть правильным выбором, тогда как те, кто работает над проектами, требующими точного машиностроения, выиграют от использования медного сплава 110 из-за его превосходного сохранения формы под давлением. В конечном счете, понимание различий между этими двумя типами сплавов поможет вам выбрать правильный вариант для нужд вашего проекта.

Для тех, кто ищет электрический проводник с превосходной ковкостью, медный сплав 101 может быть правильным выбором, тогда как те, кто работает над проектами, требующими точного машиностроения, выиграют от использования медного сплава 110 из-за его превосходного сохранения формы под давлением. В конечном счете, понимание различий между этими двумя типами сплавов поможет вам выбрать правильный вариант для нужд вашего проекта.Бхавеш Ядав

Познакомьтесь с Бхавешем, опытным блоггером с богатыми знаниями и опытом. От производства металлических изделий до розничной торговли, Бхавеш имеет разнообразный опыт работы в различных отраслях и стремится поделиться своими знаниями и опытом с читателями.

Свойства меди Вольфрам

Этот тугоплавкий металлический композиционный материал представляет собой комбинацию вольфрама с медью или серебром. Производственный процесс заключается в прессовании огнеупора, спекании прессованного прессованного материала при высокой температуре и пропитке медью или серебром.

Все это делается в очень строго контролируемых условиях. В результате получаются относительно твердые материалы с превосходной дугостойкостью и износостойкостью, высокими физическими свойствами при повышенных температурах, хорошей электро- и теплопроводностью.

Все это делается в очень строго контролируемых условиях. В результате получаются относительно твердые материалы с превосходной дугостойкостью и износостойкостью, высокими физическими свойствами при повышенных температурах, хорошей электро- и теплопроводностью.Преимущества

- Более высокая теплопроводность

- Низкое тепловое расширение

- Высокая дугостойкость в сочетании с хорошей электропроводностью

Применения, связанные с медью и вольфрамом

- Радиаторы в качестве пассивных охлаждающих элементов электронных устройств

- Электроды для контактной сварки

- Электроды для электроискровой электроэрозионной резки

- Дугогасительные контакты и вакуумные контакты в выключателях высокого и среднего напряжения или вакуумных прерывателях

Медь Вольфрам Технические характеристики

Состав Плотность Твердость Удельное сопротивление МАКО Прочность на изгиб г/см3 HB кгс/мм2 мкОм.  см

см% МПа W50/Cu50 11,85 115 3,2 54 — W55/Cu45 12.30 125 3,5 49 — W60/Cu40 12,75 140 3,7 47 — W65/Cu35 13.30 155 3,9 44 — W70/Cu30 13,80 175 4.1 42 790 W75/Cu25 14.50 195 4,5 38 885 W80/Cu20 15,15 220 5,0 34 980 W85/Cu15 15,90 240 5,7 30 1080 W90/Cu10 16,75 260 6,5 27 1160 Вольфрамовые пластины и прутки

В основном используются для изготовления готовой вольфрамовой проволоки, стержней и пластин, а также добавок к прецизионным сплавам.