Твердость медь: Физические свойства меди

Содержание

Медь М1 / Auremo

Медь М1б

Медь М3р

Медь М3

Медь М2р

Медь М2к

Медь М2

Медь М1ф

Медь М1у

Медь М1р

Медь М1к

Медь М1

Медь М0к

Медь М0б

Медь М00к

Медь М00б

Медь М00

Медь М0

Медь АМФу

Медь АМФ

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | М1 |

| Обозначение ГОСТ латиница | M1 |

| Транслит | M1 |

| По химическим элементам | Cu1 |

Описание

Медь М1 применяется: для производства проводников тока; проката; высококачественных бронз, не содержащих олова; изделий криогенной техники; круглых тянутых тонкостенных труб; холоднокатаных фольги и ленты, холоднокатаных и горячекатаных листов и плит общего назначения; проволоки для изготовления плетенок металлических экранирующих типа ПМЛ, предназначенных для экранирования проводов и кабелей; горячекатаных и холоднокатаных анодов, применяемых для гальванических покрытий изделий; холоднодеформированной ленты прямоугольного сечения с толщиной 0,16−0,30 мм, предназначенной для коаксиальных магистральных кабелей; радиаторных лент, предназначенных для изготовления охлаждающих трубок и пластин радиаторов; тянутых труб прямоугольного и квадратного сечения, предназначенных для изготовления проводников обмоток статоров электрических машин с жидкостным охлаждением; профилей для изготовления роторов погружных электродвигателей; круглой сварочной проволоки и круглых сварочных прутков тянутых и прессованных диаметром от 1,2 до 8,0 мм, предназначенных для автоматической сварки в среде инертных газов, под флюсом и газовой сварки неответственных конструкций из меди, а также изготовления электродов для сварки меди и чугуна.

Примечание

Медь М1 получают переплавкой катодов.

Медь марки М1 по химическому составу соответствует меди марки Cu-ETP по Евронорме EN 1652:1998.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 11383-75, ГОСТ 16774-78, ГОСТ 617-2006, ОСТ 4.021.122-92, TУ 48-0810-107-86 |

| Прутки | В55 | ГОСТ 1535-2006, ОСТ 4.021.019-92, ОСТ 4.021.040-92 |

| Сварка и резка металлов. Пайка, клепка | В05 | ГОСТ 16130-90 |

| Ленты | В54 | ГОСТ 16358-79, ГОСТ 20707-80, ГОСТ 1173-2006, ГОСТ Р 50248-92, ОСТ 4.021.077-92, TУ 48-21-349-91, TУ 48-21-854-88, СТП М137-80 |

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 193-79, ГОСТ 859-2001, ОСТ 4.021.009-92 |

| Листы и полосы | В53 | ГОСТ 495-92, ГОСТ 767-91, ГОСТ 5638-75, ОСТ 4. 021.049-92, ОСТ 4.021.094-92, TУ 1844-046-00219454-2000, TУ 48-0810-208-93, TУ 48-0810-103-82, СТП М207-78 021.049-92, ОСТ 4.021.094-92, TУ 1844-046-00219454-2000, TУ 48-0810-208-93, TУ 48-0810-103-82, СТП М207-78 |

| Твердые сплавы, металлокерамические изделия и порошки металлические | В56 | TУ 14-22-67-94 |

| Проволока из цветных металлов и их сплавов | В74 | TУ 48-21-858-88, TУ 48-0809-62-93 |

| Прочие проволочные изделия | В78 | TУ 4833-002-08558606-95 |

Химический состав

| Стандарт | S | Ni | Fe | Cu | As | Zn | Sn | Sb | Pb | Bi | O |

|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 1173-2006 | ≤0.004 | ≤0.002 | ≤0.005 | Остаток | ≤0.002 | ≤0.004 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.001 | ≤0.05 |

| ГОСТ 16130-90 | ≤0.004 | ≤0.002 | ≤0.005 | Остаток | ≤0. 002 002 | ≤0.004 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.001 | ≤0.05 |

Cu — основа.

По ГОСТ 1173-2006, ГОСТ 1535-2006 и ГОСТ 859-2001 суммарное содержание Cu+Ag ≥ 99,90 %. Медь, предназначенная для электротехнической промышленности и подлежащая испытанию на электропроводность дополнительно обозначается буквой Е в конце марки: М1Е.

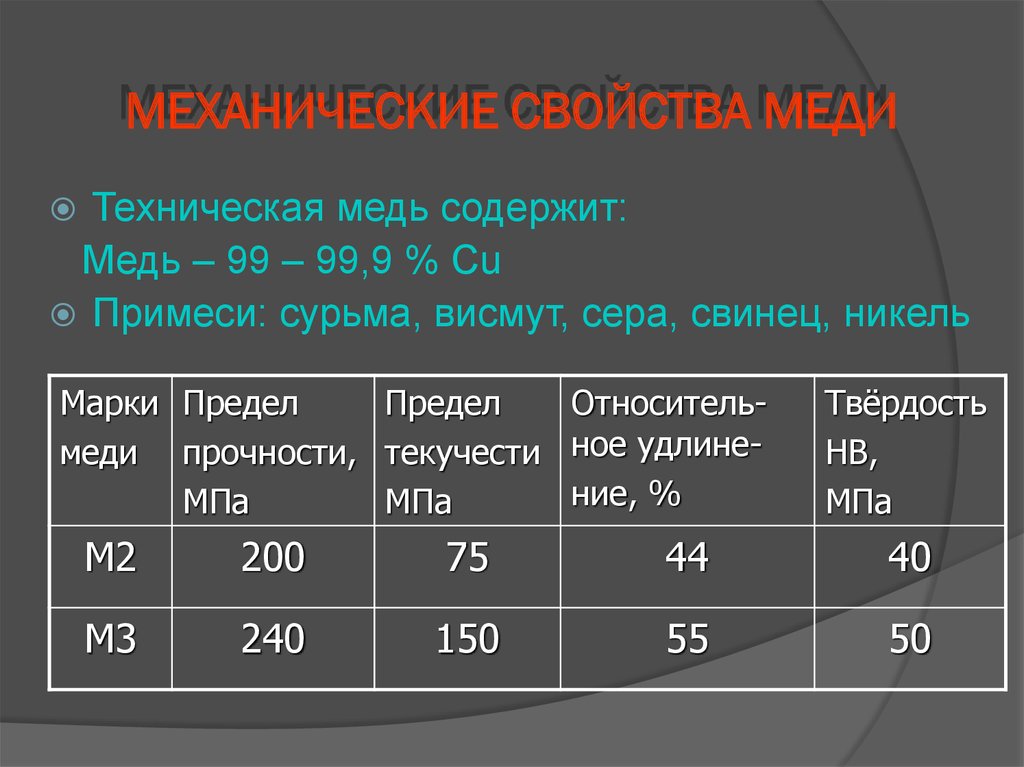

Механические характеристики

| Сечение, мм | σB, МПа | d5, % | d | d10 | Твёрдость по Бринеллю, МПа | HV, МПа |

|---|---|---|---|---|---|---|

| Лента в состоянии поставки по ТУ 48-21-854-88 (образцы) | ||||||

| 0.2-3.53 | — | — | ≥36 | — | — | — |

| ≤2.5 | ≥310 | — | — | — | — | — |

| 2.5-3.53 | ≥284 | — | — | — | — | — |

| Лента холоднодеформированная прямоугольного сечения в состоянии поставки по ГОСТ 16358-79 (образец) | ||||||

0. 26-0.3 26-0.3 | ≥210 | — | ≥25 | — | — | — |

| Лента холоднокатаная 0,05-2,0 мм в состоянии поставки по ОСТ 4.021.077-92 (образцы поперечные) | ||||||

| — | 200-260 | — | ≥36 | — | — | — |

| — | ≥290 | — | ≥3 | — | — | — |

| Ленты и листы (≥0,5 мм) в состоянии поставки (образцы поперечные) | ||||||

| — | ≥200 | — | — | ≥30 | — | — |

| — | 200-260 | ≥45 | — | ≥36 | ≥55 | 40-65 |

| — | 240-310 | ≥15 | — | ≥12 | ≥75 | 65-95 |

| — | ≥290 | ≥6 | — | ≥3 | ≥95 | 90-110 |

Листовой прокат в состоянии поставки по ОСТ 4. 021.049-92 (образцы поперечные) 021.049-92 (образцы поперечные) | ||||||

| 0.4-10 | 200-260 | — | — | ≥36 | ≥55 | — |

| 0.4-10 | ≥290 | — | — | ≥3 | ≥95 | — |

| Прутки по ОСТ 4.021.019-92, ГОСТ 1535-2006 в состоянии поставки (образцы продольные) | ||||||

| — | ≥190 | ≥35 | — | ≥30 | ≥35 | ≥40 |

| — | ≥200 | ≥40 | — | ≥35 | ≥40 | 40-60 |

| — | ≥240 | ≥15 | — | ≥10 | ≥60 | 70-95 |

| — | ≥270 | ≥8 | — | ≥5 | ≥70 | 90-115 |

| Прутки тянутые шестигранные по ОСТ 4.021.040-92 (образцы продольные) | ||||||

| 6-10 | ≥200 | ≥40 | — | ≥35 | — | — |

| 6-10 | ≥270 | ≥8 | — | ≥5 | — | — |

| Трубы тянутые прямоугольного и квадратного сечения в состоянии поставки по ГОСТ 16774-78 | ||||||

| ≥200 | — | — | ≥35 | — | — | |

| Трубы ходолнодеформированные и прессованные в состоянии поставки по ГОСТ 617-2006 (в сечении указан наружный диаметр, в скобках даны значения для труб повышенной пластичности и прочности) | ||||||

| ≤360 | ≥200 (210) | ≥38 | — | ≥35 (40) | — | ≤55 |

| ≤360 | ≥240 (270) | ≥10 | — | ≥8 (8) | — | — |

| ≤200 | ≥190 | ≥32 | — | ≥30 | — | ≤80 |

| 200 | ≥180 | ≥32 | — | ≥30 | — | — |

| ≤360 | ≥280 (310) | — | — | — | — | 90-135 |

Фольга холоднокатаная твердая 0,015-0,050 мм в состоянии поставки по ГОСТ 5638-75, ОСТ 4. 021.094-92 021.094-92 | ||||||

| ≥290 | — | — | — | — | — | |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

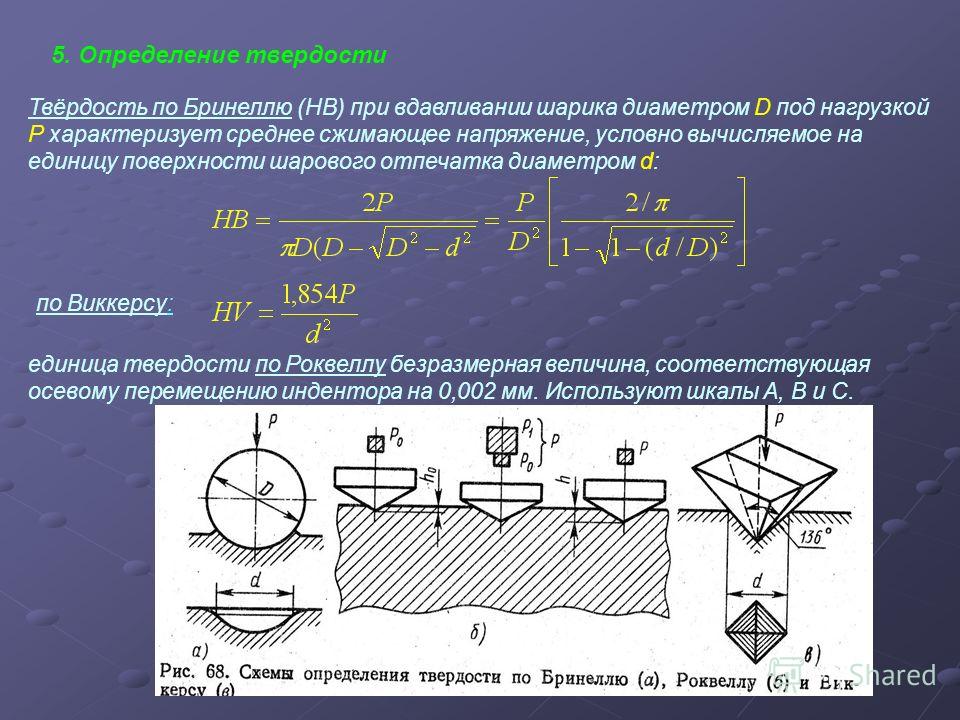

| HV | Твёрдость по Виккерсу |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | С, Дж/(кг · °С) |

|---|---|---|---|---|---|

| 20 | 128 | 8940 | 387 | 48-17 | 390 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

| С | Удельная теплоемкость |

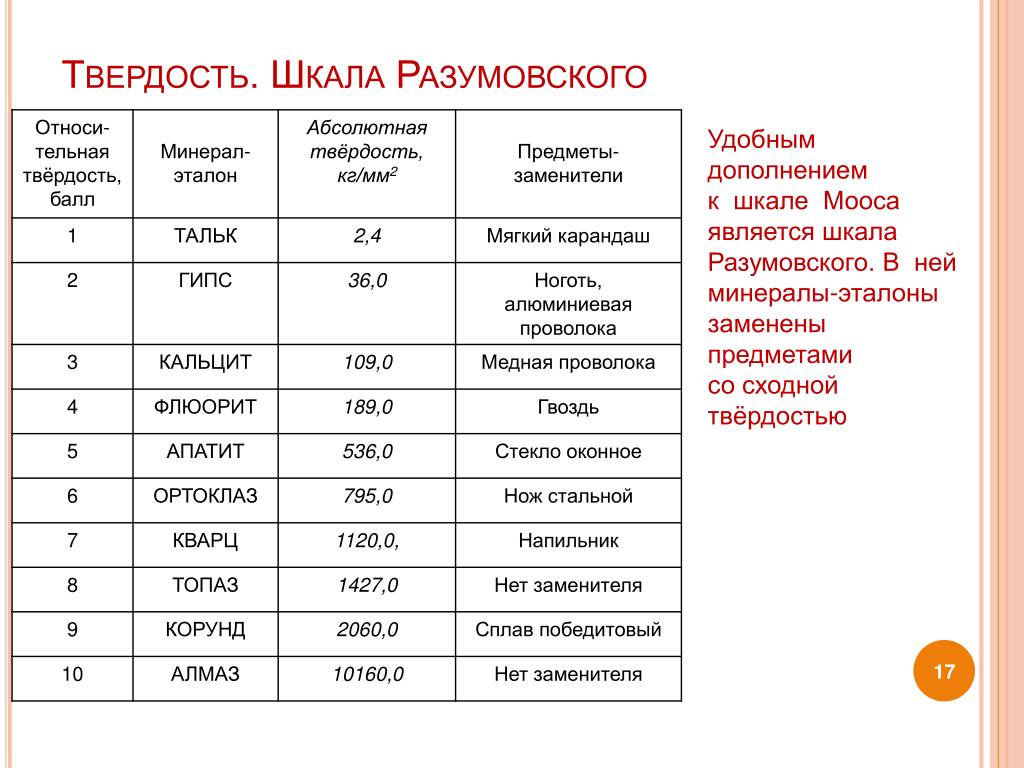

Твердость — медь — Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

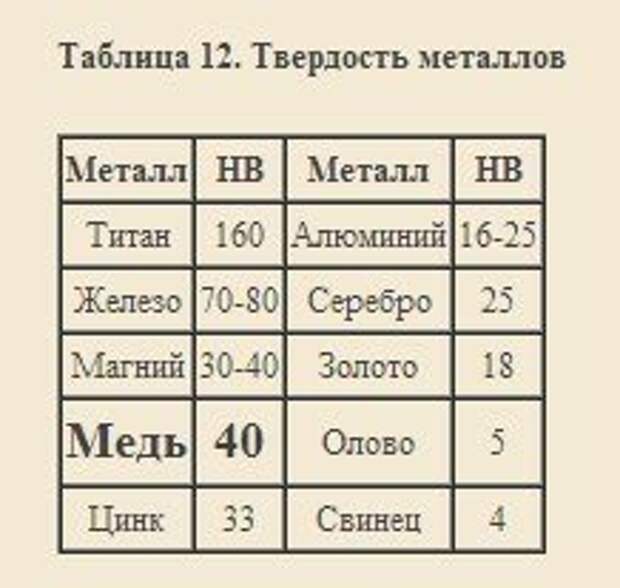

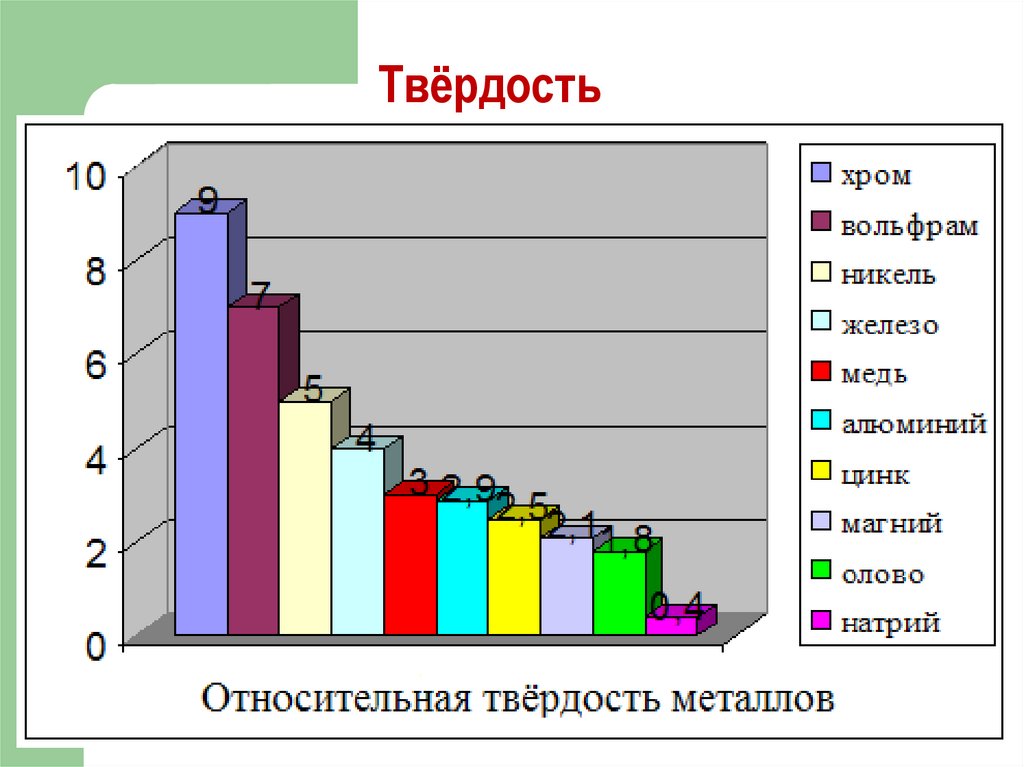

Отмечают, как и в предыдущем опыте, большую твердость бронзы по сравнению с твердостью меди и олова.

[16]

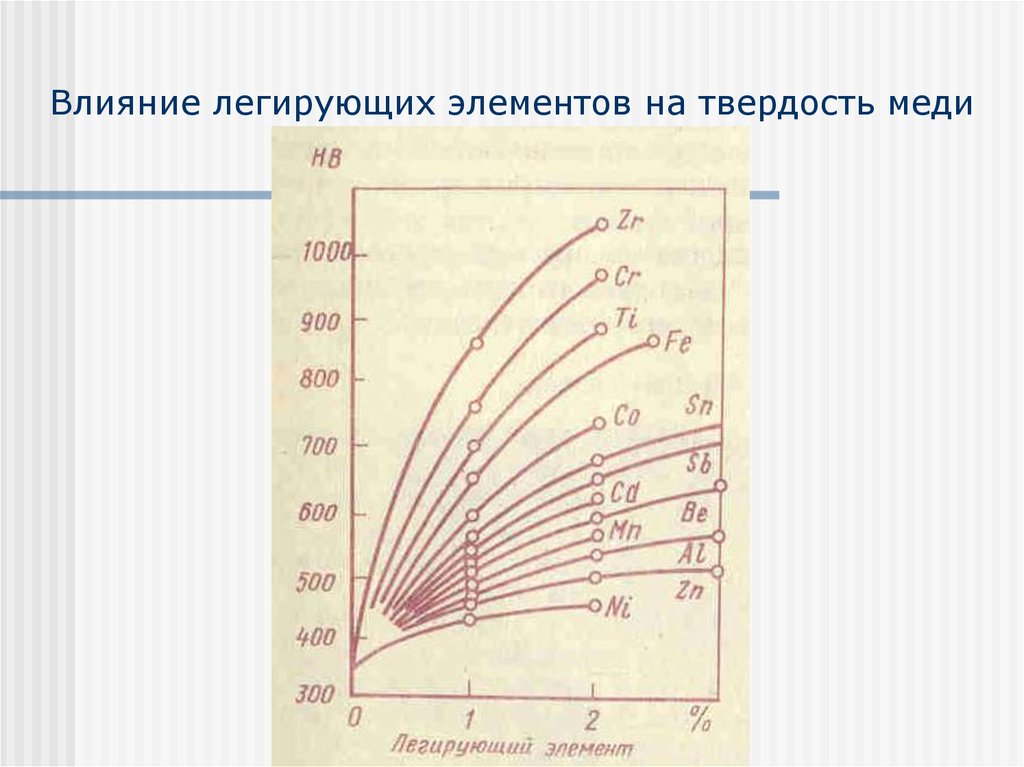

| Влияние легирующих элементов на твердость меди.

[17] |

Растворимые в меди элементы Al, Fe, Ni, Sn, Zn, Ag повышают прочность и твердость меди ( рис. 10.8) и используются для легирования сплавов на медной основе.

[18]

| Химические свойства чистого тория.

[19] |

То-риевые детали со сложным профилем могут быть очень точно изготовлены из стержней или болванок; при холодной обработке твердость металла увеличивается до твердости холодно обработанной меди.

[20]

| Повреждения секции радиатора холодильника тепловоза.

[21] |

Кроме того, благодаря кратковременному выделению тепла и его концентрации на небольшом участке спая, коллектор не перегревается, что очень важно для сохранения прочности электрической изоляции и твердости меди коллектора. Сам способ универсален — имеется возможность регулировать температуру нагрева и паять как легкоплавкими, так и среднеплавкими припоями.

[22]

Примеси в виде мышьяка, фосфора, алюминия, сурьмы и олова понижают электропроводимость; висмут, свинец и сурьма понижают пластичность, а марганец, никель, цинк и олово повышают прочность и твердость меди.

[23]

Твердость осадков в значительной степени зависит также от концентрации поверхностно-активных веществ. Так, твердость меди резко возрастает в области малых концентраций тио мочевины, а при увеличении концентрации выше 0 005 г / л твердость остается постоянной.

[24]

Никель сильно повышает твердость меди. Сплав 50 % Си и 50 % Ni обладает наибольшей твердостью. Кроме высокой твердости, эти сплавы обладают пониженной электропроводностью, вследствие чего широко употребляются в электротехнике ( в реостатах, печах сопротивления и пр.

[25]

Наиболее важной областью применения бериллия и этом направлении является производство двойных бериллиевых бронз ( медно-бериллиевых сплавов), содержащих — 2 5 % Be, и тройных сплавов медь-бериллий-никель, содержащих 2 25 / о Be и 1 1 — 1 3 % Ni. Бериллий повышает прочность и твердость меди, а так же делает медь пригодной для термической обработки.

[26]

На рис. 8 по данным М. В. Захарова показано влияние добавок ряда элементов на твердость меди для температур 20, 500 и 800 С. При комнатной и умеренных температурах большая часть добавок увеличивает твердость меди, при повышенных температурах характер влияния отдельных элементов несколько изменяется.

[27]

Технически чистая медь имеет невысокие прочностные свойства. При снижении температуры от 293 до 20 К прочность и твердость меди повышаются почти в два раза. Пластичность сохраняется на том же уровне. Ударная вязкость даже увеличивается, сохраняя при 20 К. Усталостная прочность меди и ее сплавов с понижением температуры растет также, как модуль упругости и модуль сдвига.

[28]

| Вероятность поглощения нейтронов бором.| Нейтрояограмма кристалла NaQl.

[29] |

Существенно различное в некоторых случаях рассеивание медленных нейтронов близкими по атомным номерам металлами позволяет изучать внутреннее строение их сплавов. Имеется интересное указание на то, что нейтронная бомбардировка резко увеличивает твердость меди.

[30]

Страницы:

1

2

3

4

Бериллиевая медь C17200 — сплав 25

| Ал | Быть | Со | Медь | Си | |

| Мин/Макс | 0,2 | 1,8–2,0 | 0,20 мин | Рем | 0,2 |

| Номиналы | — | 1,9000 | — | 98. 1000 1000 | — |

| Тип продукта | Закалка |

| Бар | AMS 4650, 4651, 4533, ASTM B194, B196, ВОЕННЫЙ MIL-C-21657, SAE J463, J461 |

| Профили | АСТМ Б570 |

| Поковки | АМС 4650, АСТМ В570 |

| Плита | АСТМ Б194 |

| Стержень | AMS 4650, 4534, 4533, 4651, ASTM B196, ВОЕННЫЙ MIL-C-21657, SAE J463, J461 |

| Пруток, поковка | АМС 4650 |

| Лист | АСТМ Б194 |

| Полоса | АСТМ Б194, САЭ Дж463, Дж461 |

| Трубка бесшовная | АМС 4535, АСТМ B643 |

| Провод | АМС 4725, АСТМ Б197, САЭ Дж463, Дж461 |

| Закалка | Разд. Размер | Холодная работа | Тип Мин. | Температура | Прочность на растяжение | YS 0,05% UL | YS Смещение 0,02% | YS Смещение 0,005% | Удлин. | Правая Б | Правая С | Правая Ж | правая сторона 30T | ВХ 500 | БХ 500 | БХ 3000 | Сдвиг Прочность | Усталость Сила | Изод Ударный Прочный |

| — | в. | % | — | Ф | тысяч фунтов на квадратный дюйм | тысяч фунтов на квадратный дюйм | тысяч фунтов на квадратный дюйм | тысяч фунтов на квадратный дюйм | % | Б | С | Ф | 30Т | 500 | 500 | 3000 | тысяч фунтов на квадратный дюйм | тысяч фунтов на квадратный дюйм | фут-фунт |

| — | мм. | — | — | С | МПа | МПа | МПа | МПа | — | — | — | — | — | — | — | — | МПа | МПа | Дж |

| ПЛОСКИЕ ИЗДЕЛИЯ | |||||||||||||||||||

| ТМ05 | 0 | 68 | 149 | — | 125 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТМ05 | 0 | 0 | МИН | 20 | 1030 | — | 860 | — | 9 | — | 31 | — | — | — | — | — | — | — | 0 |

| ТМ08 | 0,19 | 68 | 182 | — | 160 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТМ08 | 4,78 | 0 | ТИП | 20 | 1255 | — | 1103 | — | 6 | — | — | — | — | — | — | — | — | — | 0 |

| ТД02 | 0,19 | 68 | 92 | — | 82 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД02 | 4,78 | 0 | ТИП | 20 | 634 | — | 565 | — | 15 | 92 | — | — | 77 | — | — | — | — | — | 0 |

| ТФ00 | 0,19 | 68 | 175 | — | 155 | — | — | — | — | — | — | — | — | — | — | 36 | |||

| ТФ00 | 4,78 | 0 | ТИП | 20 | 1207 | — | 1069 | — | 6 | — | 38 | — | — | — | — | — | — | 248 | 0 |

| ТМ06 | 0,19 | 68 | 168 | — | 148 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТМ06 | 4,75 | 0 | ТИП | 20 | 1158 | — | 1020 | — | 7 | — | 37 | — | — | — | — | — | — | — | 0 |

| ТХ04 | 0,19 | 68 | 200 | — | 180 | — | — | — | — | — | — | — | — | — | — | 45 | |||

| ТХ04 | 4,78 | 0 | ТИП | 20 | 1379 | — | 1241 | — | 2 | — | 42 | — | — | — | — | — | — | 307 | 0 |

| ТМ02 | 0,19 | 68 | 128 | — | 105 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТМ02 | 4,78 | 0 | ТИП | 20 | 883 | — | 724 | — | 15 | — | 27 | — | — | — | — | — | — | — | 0 |

| ТМ00 | 0,19 | 68 | 105 | — | 82 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТМ00 | 4,78 | 0 | ТИП | 20 | 724 | — | 565 | — | 20 | — | 27 | — | — | — | — | — | — | — | 0 |

| ТБ00 | 0 | 68 | 70 | — | 32 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТБ00 | 0 | 0 | ТИП | 20 | 483 | — | 221 | — | 45 | 60 | — | — | 58 | — | — | — | — | — | 0 |

| ТХ02 | 0,19 | 68 | 195 | — | 175 | — | — | — | — | — | — | — | — | — | — | 44 | |||

| ТХ02 | 4,78 | 0 | ТИП | 20 | 1344 | — | 1207 | — | 3 | — | 41 | — | — | — | — | — | — | 303 | 0 |

| ТМ04 | 0,19 | 68 | 142 | — | 122 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТМ04 | 4,78 | 0 | ТИП | 20 | 979 | — | 841 | — | 12 | — | 32 | — | — | — | — | — | — | — | 0 |

| ТД04 | 0,19 | 68 | 110 | — | 104 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД04 | 4,78 | 0 | ТИП | 20 | 756 | — | 717 | — | 5 | 99 | — | 81 | — | — | — | — | — | — | 0 |

| ТМ01 | 0,19 | 68 | 115 | — | 89 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТМ01 | 4,78 | 0 | ТИП | 20 | 793 | — | 614 | — | 17 | — | 23 | — | — | — | — | — | — | — | 0 |

| ТХ01 | 0,19 | 68 | 185 | — | 165 | — | — | — | — | — | — | — | — | — | — | 40 | |||

| ТХ01 | 4,78 | 0 | ТИП | 20 | 1276 | — | 1138 | — | 4 | — | 40 | — | — | — | — | — | — | 276 | 0 |

| ТД01 | 0,19 | 68 | 80 | — | 70 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД01 | 4,78 | 0 | ТИП | 20 | 552 | — | 483 | — | 25 | 80 | — | — | 70 | — | — | — | — | — | 0 |

| СТЕРЖЕНЬ | |||||||||||||||||||

| ТБ00 | 0 | 68 | 72 | — | 20 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТБ00 | 0 | 0 | ТИП | 20 | 496 | — | 138 | — | 20 | 65 | — | — | — | — | — | — | — | — | 0 |

| ТД04 | 3 | 68 | 103 | — | 75 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД04 | 76,2 | 0 | ТИП | 20 | 710 | — | 517 | — | 8 | 94 | — | — | — | — | — | — | — | — | 0 |

| ТФ00 | 3 | 68 | 182 | — | 130 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТФ00 | 76,2 | 0 | ТИП | 20 | 1255 | — | 896 | — | 3 | — | 39 | — | — | — | — | — | — | — | 0 |

| ТХ04 | 0,38 | 68 | 405 | — | 315 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТХ04 | 9,53 | 0 | ТИП | 20 | 2792 | — | 2172 | — | 4 | — | 83 | — | — | — | — | — | — | — | 0 |

| ТД04 | 0,38 | 68 | 110 | — | 75 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД04 | 9,53 | 0 | ТИП | 20 | 758 | — | 517 | — | 8 | 95 | — | — | — | — | — | — | — | — | 0 |

| ТД04 | 1 | 68 | 108 | — | 75 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД04 | 25,4 | 0 | ТИП | 20 | 745 | — | 517 | — | 8 | 95 | — | — | — | — | — | — | — | — | 0 |

| ТФ00 | 0 | 68 | 182 | — | 145 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТФ00 | 0 | 0 | ТИП | 20 | 1255 | — | 1000 | — | 4 | — | 39 | — | — | — | — | — | — | — | 0 |

| ТХ04 | 3 | 68 | 195 | — | 145 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТХ04 | 76,2 | 0 | ТИП | 20 | 1344 | — | 1000 | — | 4 | — | 41 | — | — | — | — | — | — | — | 0 |

| ПРОВОД | |||||||||||||||||||

| ТФ00 | 0 | 68 | 178 | — | 160 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТФ00 | 0 | 0 | ТИП | 20 | 1227 | — | 1103 | — | 3 | — | — | — | — | — | — | — | — | — | 0 |

| ТД04 | 0 | 68 | 152 | — | 125 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД04 | 0 | 0 | ТИП | 20 | 1048 | — | 862 | — | 1 | — | — | — | — | — | — | — | — | — | 0 |

| ТД02 | 0 | 68 | 122 | — | 100 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД02 | 0 | 0 | ТИП | 20 | 841 | — | 689 | — | 5 | — | — | — | — | — | — | — | — | — | 0 |

| ТХ03 | 0 | 68 | 210 | — | 190 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТХ03 | 0 | 0 | ТИП | 20 | 1448 | — | 1310 | — | 1 | — | — | — | — | — | — | — | — | — | 0 |

| ТХ04 | 0 | 68 | 212 | — | 195 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТХ04 | 0 | 0 | ТИП | 20 | 1462 | — | 1344 | — | 1 | — | — | — | — | — | — | — | — | — | 0 |

| ТХ02 | 0 | 68 | 200 | — | 185 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТХ02 | 0 | 0 | ТИП | 20 | 1379 | — | 1276 | — | 1 | — | — | — | — | — | — | — | — | — | 0 |

| ТБ00 | 0 | 68 | 68 | — | 28 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТБ00 | 0 | 0 | ТИП | 20 | 469 | — | 193 | — | 35 | — | — | — | — | — | — | — | — | — | 0 |

| ТД03 | 0 | 68 | 142 | — | 120 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД03 | 0 | 0 | ТИП | 20 | 979 | — | 827 | — | 2 | — | — | — | — | — | — | — | — | — | 0 |

| ТХ01 | 0 | 68 | 190 | — | 175 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТХ01 | 0 | 0 | ТИП | 20 | 1310 | — | 1207 | — | 2 | — | — | — | — | — | — | — | — | — | 0 |

| ТД01 | 0 | 68 | 102 | — | 82 | — | — | — | — | — | — | — | — | — | — | — | |||

| ТД01 | 0 | 0 | ТИП | 20 | 703 | — | 565 | — | 10 | — | — | — | — | — | — | — | — | — | 0 |

| Свойство продукта | Стандарт США | Метрическая система |

| Коэффициент теплового расширения | 9. 9 . 10-6 на ¡F (68-572 F) 9 . 10-6 на ¡F (68-572 F) | 17.8 . 10 6? на °C (20-300 C) |

| Плотность | 0,298 фунта/дюйм3 при 68 F | 8,25 г/см3 при 20°C |

| Электропроводность | 22 %IACS @ 68 F | 0,129 мегасименс/см при 20°C |

| Удельное электрическое сопротивление | 46,2 Ом-смил/фут при 68 F | 7,68 микроом-см при 20°C |

| Жидкость с температурой плавления США | 1800 Ф | 982 С |

| Температура плавления Твердый US | 1590 Ф | 866 С |

| Модули упругости при растяжении | 18500 тысяч фунтов на квадратный дюйм | 128000 МПа |

| Модули жесткости | 7300 тысяч фунтов на квадратный дюйм | 50330 МПа |

| Удельный вес | 8,26 | 8,26 |

| Удельная теплоемкость | 0,1 БТЕ/фунт/м¡F при 68 F | 419,0 Дж/кг. å¡K на 293 K å¡K на 293 K |

| Теплопроводность | 62,0 БТЕ. фут/(час . фут2 . м¡F) @ 68 F | 107,3 Вт/м . å¡K при 20 C |

| Техника соединения | Пригодность |

| Пайка | Хорошо |

| Сварка встык | Ярмарка |

| Способность к холодной обработке | Хорошо |

| Возможность горячей штамповки | Отлично |

| Дуговая сварка металла с покрытием | Хорошо |

| Рейтинг подделываемости | 40 |

| Дуговая сварка в среде защитного газа | Хорошо |

| Степень обрабатываемости | 20 |

| Оксиацетиленовая сварка | Не рекомендуется |

| Сварной шов | Ярмарка |

| Пайка | Хорошо |

| Точечная сварка | Хорошо |

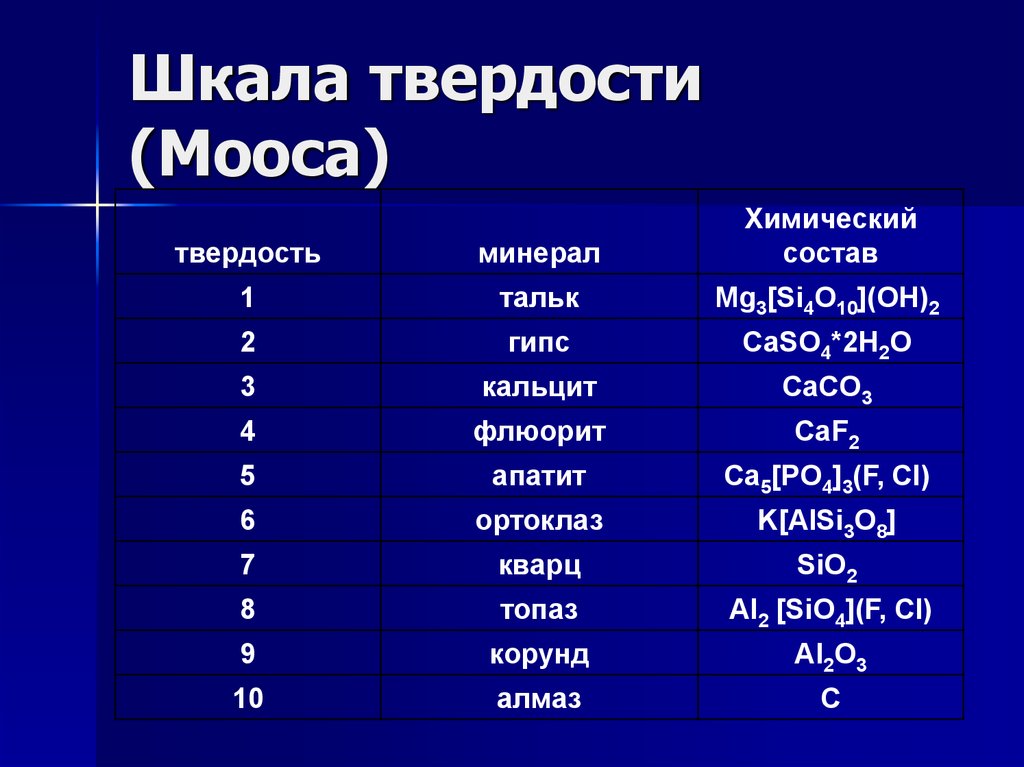

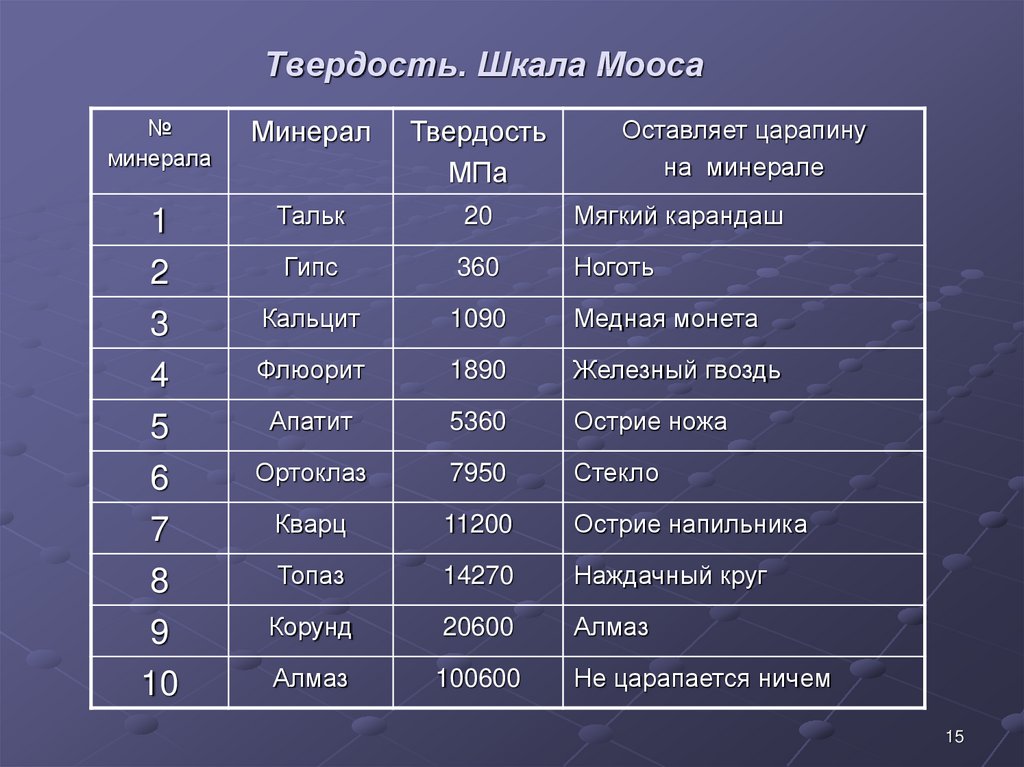

Медный шлак: твердость 7 по шкале Мооса — взрывные работы на открытом пространстве

Мы предлагаем полный спектр уполномоченных экологических услуг по сбору и утилизации использованных материалов для взрывных работ, приобретенных у нас.

Угловая форма

Пескоструйная обработка Материалы, распространяемые GritSablare , отличаются выдающимся качеством. Это качество выражается в сроке службы выше среднего, очень высокой производительности и сохранении стоимости.

Загрузить Технические детали

- № 1 Пескоструйный материал в Европе, сделано в ЕС, многогранные частицы, стекловидный аморфный шлак, твердость 7,5 по шкале Мооса. Повышенная эффективность, до 30% выше, чем у любого другого аналогичного реагента для взрывных работ на открытом воздухе, практически на любой поверхности, внутри и снаружи.

- Токсикологический сертификат, < 0,1% свободного диоксида кремния. По запросу мы предоставляем Токсикологический сертификат , который удостоверяет содержание токсичных, канцерогенных и свободных элементов кремнезема. В соответствии с Регламентом ЕС REACH, Регламентом CLP EC/1272/200 и Директивой об опасных веществах 67/548/EEC продукт классифицируется как неопасный.

- Применение: Взрывчатые вещества • Наполнитель для бетона • Противоскользящая стяжка • Дорожное покрытие

посыпка • Строительный материал • Строительный раствор • Краситель. - Материал промывается несколько раз в процессе производства, поэтому является материалом с низким пылением.

Сертифицированный ISO 11126

Сертификат ISO 11127

Токсикологический

Сертификат

Экологический продукт

no 1 Взрыв

Материал в EU

Ask For Custom Предоставление

57.

Частицы медного шлака под микроскопом

(Prem & Verna, 2018)

- Медный шлак — побочный продукт, получаемый при плавке и рафинировании медной руды, богатой сульфидами и оксидами железа и меди, в процессе удаления железа в виде силиката железа. В процессе плавки при 1250°С жидкая медь оседает за счет большей плотности, а медный шлак остается на поверхности в сегрегированном состоянии. Затем медный шлак собирают и охлаждают струями воды под давлением.

Связанный с этим тепловой удар создает уникальный стекловидный аморфный гранулят. При изготовлении абразива не используются процессы дробления или шлифования. Таким образом, отдельные абразивные частицы не разрушаются и сохраняют исключительную твердость и прочность, характерные для всех размеров частиц. Кроме того, для получения максимальных результатов дробеструйной обработки частицы несколько раз промываются и тщательно просеиваются по разным размерам зерен.

Связанный с этим тепловой удар создает уникальный стекловидный аморфный гранулят. При изготовлении абразива не используются процессы дробления или шлифования. Таким образом, отдельные абразивные частицы не разрушаются и сохраняют исключительную твердость и прочность, характерные для всех размеров частиц. Кроме того, для получения максимальных результатов дробеструйной обработки частицы несколько раз промываются и тщательно просеиваются по разным размерам зерен. - Благодаря своим особым свойствам, медный шлак признан повышенной эффективностью дробеструйной обработки и достигает максимального потенциала при очистке поверхностей и экономии материала.

- Эффективность очистки. Плотность и скорость частиц являются двумя основными факторами, влияющими на эффективность

абразивный материал. Угловатость зерен GritSablare позволяет материалу получать больше энергии от сопла, что приводит к чрезвычайно высокой скорости, а высокая удельная плотность частиц обеспечивает оптимальную очищающую способность поверхности. Следовательно, GritSablare обеспечивает мощную быструю очистку и оптимально подготовленную поверхность для любой системы покрытий.

Следовательно, GritSablare обеспечивает мощную быструю очистку и оптимально подготовленную поверхность для любой системы покрытий. - Низкое потребление. В дополнение к эффективности очистки расход абразива также зависит от его способности удалять старое покрытие и в то же время обеспечивать удовлетворительный профиль поверхности. Наилучшие поверхности создаются абразивами со смесями размеров частиц. С GritSablare распределение частиц по размерам оптимизировано для обеспечения наилучшей производительности, что означает заметно более низкий расход. Гранулометрический состав контролируется на производстве с жестким соблюдением заданных размеров зерен.

- Эффективность очистки. Плотность и скорость частиц являются двумя основными факторами, влияющими на эффективность

Высококачественный медный шлак

Наша продукция: Медный шлак :: GritSablare

- Высококачественная продукция

- Аккуратно упаковывается и хранится, материалы не загрязняются

- Содержание свободного кремнезема < 0,1%

Мы продаем ТОЛЬКО ТАКИЕ ПРОДУКТЫ!

Продукция конкурентов

- Продукция обычного качества

- Ненадлежащее хранение и упаковка, загрязненные продукты

- Содержание свободного кремнезема > 30%

Мы не продаем то, что продают наши конкуренты. ..

..

Утилизация отходов взрывных работ

Наша компания стремится свести к минимуму воздействие своей деятельности на окружающую среду, предлагая материалы и оборудование для взрывных работ, безопасные для окружающей среды и природы.

Кроме того, мы предлагаем услуги по утилизации отходов медного шлака для нейтрализации, соблюдая положения и руководящие нормы, касающиеся восстановления и повторного использования материалов для струйной обработки экологически безопасным образом.

БЕСПЛАТНО

Сервис

Мы предлагаем БЕСПЛАТНУЮ услугу по утилизации отходов медного шлака, предоставленного нашей компанией. *

* Предложение не включает транспортные расходы и расходы на обработку.

Мы предоставляем услуги по транспортировке и погрузочно-разгрузочным работам по наиболее конкурентоспособным ценам для утилизации отходов медного шлака.

Для получения дополнительной информации свяжитесь с нами!

Типы медного шлака

Медный шлак

Крупные частицы [№1 и №2]

Крупные частицы медного шлака с повышенными очищающими свойствами, удаляют старые покрытия из краски, резины, винила, эпоксидной смолы, используются для тяжелых условий эксплуатации на верфях, в строительстве и железнодорожной отрасли.

Медный шлак

Средние частицы [#3]

Средние частицы медного шлака используются для удаления ржавчины, эмалей и красок, для специальных ремонтных работ, требующих среднего профиля, и для новых металлических деталей.

Медный шлак

Мелкие частицы [№4 и №5]

Мелкие частицы медного шлака используются для удаления грязи с мелких частиц, стекла и других хрупких материалов.

Физические и химические свойства

| Физические свойства | |

|---|---|

| Группа химических веществ: | Медный шлак |

| Коммерческие названия: | Медный шлак, железосиликатные абразивы, железосиликатная дробь |

| Форма: | Многогранные частицы, стекловидный аморфный шлак |

| Физическое состояние: | Твердые частицы |

| Внешний вид: | Стеклянный черный |

| Запах: | Нет |

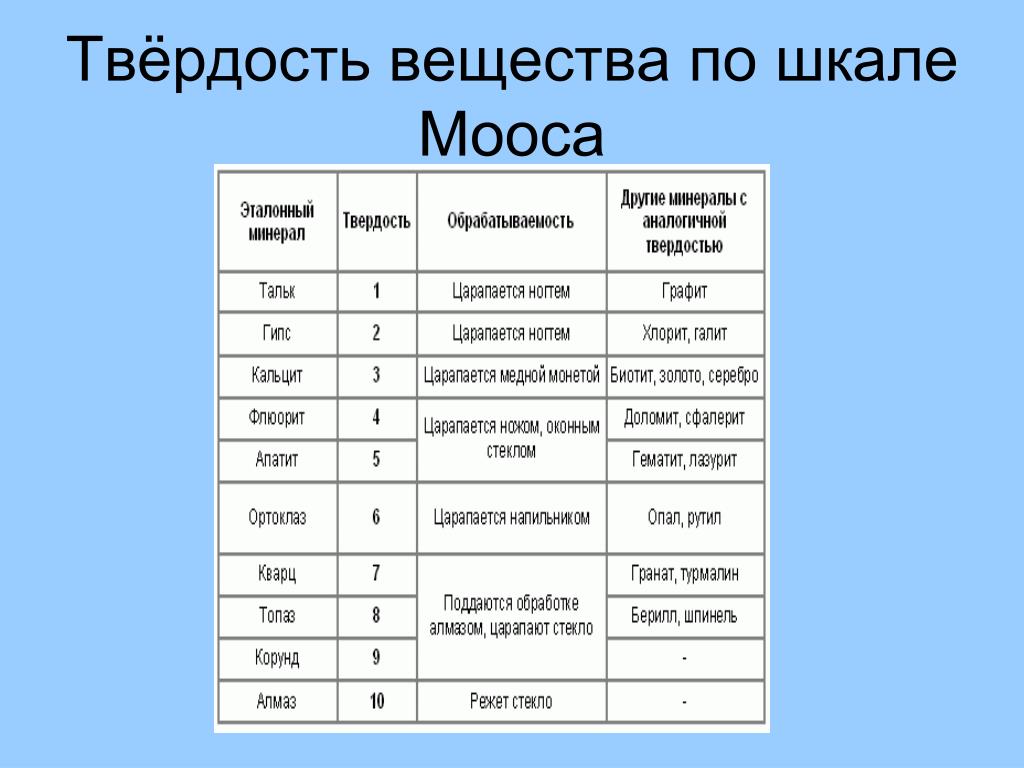

| Твердость: | 7,5 по шкале Мооса |

| Удельная плотность: | (прибл. ) 3,7 кг/дм 3 ) 3,7 кг/дм 3 |

| Проводимость: | < 20 мСм/м |

| Водорастворимые хлориды: | < 0,0025% (м/м) |

| Химический состав | |

|---|---|

| SiO 2 : | 33 — 38% (свободный диоксид кремния < 0,1%) |

| FeO: | 51 — 58% |

| Ал 2 О 3 : | 4 — 8% |

| СаО: | 2 — 10% |

| К 2 О: | 0 — 2% |

| MgO: | 1 — 3% |

| С: | 0,6 — 1,3% |

| Другое: | следов |

Сертифицировано по стандарту ISO 11126

Сертифицировано по стандарту ISO 11127

Сертифицировано по стандарту ISO 11126 – Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов – Спецификации для неметаллических абразивов для пескоструйной очистки.

Сертификат ISO 11127 – Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов – Методы испытаний неметаллических абразивов для струйной очистки.

Токсикологический сертификат

Нетоксичный продукт, содержание свободного кремнезема < 0,1%.

По запросу выдаем токсикологический сертификат, удостоверяющий содержание токсичных, канцерогенных и свободных силикатных элементов. В соответствии с Регламентом ЕС REACH, Регламентом CLP EC/1272/200 и Директивой об опасных веществах 67/548/EEC продукт классифицируется как неопасный.

Экологический продукт

Все тесты, проведенные на медном шлаке, отнесли продукт к категории нетоксичных . Все проанализированные параметры были оценены ниже уровней токсичности, установленных законом.

Применение медного шлака

Вещество для пескоструйной обработки

Физические и химические свойства делают этот материал одним из наиболее эффективных средств для пескоструйной обработки, который можно использовать практически на любых типах поверхностей как внутри помещений, так и снаружи. Материал обеспечивает быструю очистку и экономию материала, поскольку продукт можно использовать повторно несколько раз.

Материал обеспечивает быструю очистку и экономию материала, поскольку продукт можно использовать повторно несколько раз.

Добавка для композитных цементов

Цемент производится путем разложения сырья (включая декарбонизацию известняка) на оксиды кальция, железа и алюминия, которые затем реминерализуются в виде клинкера в ходе сложного и энергозатратного процесса. Медный шлак успешно используется для частичной замены клинкера (до 25%) в производстве композиционных цементов, в результате чего получают цемент с различными прочностными и долговечными характеристиками.

Добавка к бетону и растворам

Медный шлак успешно используется в качестве частичной замены речного песка, используемого в производстве бетона и растворов. Бетон и железобетон более устойчивы и долговечны при добавлении медного шлака, что рекомендуется при изготовлении опор мостов, строительных блоков, строительстве и т. д.

Теплые асфальтобетонные смеси

Медный шлак используется для производства теплых асфальтобетонных смесей. Высокая твердость медных шлаков обеспечивает противоскользящие свойства на дорогах и устойчивость во времени.

Высокая твердость медных шлаков обеспечивает противоскользящие свойства на дорогах и устойчивость во времени.

Кровельная черепица с гранулированными частицами

Медный шлак не впитывает воду, рекомендуется для производства черепицы с гранулированными частицами, обеспечивая превосходную устойчивость крыш.

Другое Применение:

- Гранулированная замена для различных смесей;

- Красящая добавка;

- Противоскользящий материал;

- Обратная закладка подземных выработок.

Безопасность пользователя Медный шлак

Вещество не классифицируется как опасное в соответствии с Регламентом CLP (1272/2008/EC), не является стойким к биоаккумуляции и токсичности (PBT) или очень стойким и очень биоаккумулятивным (vPvB), как определено в Приложении XIII Регламент REACH и не включен в список веществ-кандидатов ECHA, вызывающих очень большую озабоченность.

Контроль воздействия: Меры по управлению рисками, направленные на защиту здоровья человека, должны учитываться в случае вдыхания порошка или пыли во время использования. Технологические ограждения, местная вытяжная вентиляция или другие средства технического контроля должны использоваться для того, чтобы воздействие на рабочих переносимых по воздуху загрязнителей не превышало рекомендованных или установленных законом пределов.

Технологические ограждения, местная вытяжная вентиляция или другие средства технического контроля должны использоваться для того, чтобы воздействие на рабочих переносимых по воздуху загрязнителей не превышало рекомендованных или установленных законом пределов.

Средства индивидуальной защиты: Носите подходящую защитную одежду.

Защита рук: Носить подходящие перчатки. При необходимости следует надевать рукавицы для защиты от абразивного рикошета.

Защита органов дыхания: Используйте правильно подобранные средства защиты органов дыхания, соответствующие утвержденному стандарту, соответствующие известным или ожидаемым уровням воздействия и опасностям продукта. Подрывники должны носить подрывной шлем с подачей воздуха, соответствующий утвержденным стандартам, чтобы обеспечить надлежащий уровень защиты органов дыхания и глаз/лица.

Защита глаз/лица: Защитные очки, соответствующие утвержденному стандарту, следует использовать, когда оценка риска показывает, что это необходимо для предотвращения воздействия пыли. Если условия эксплуатации вызывают высокую концентрацию пыли, наденьте защитные очки.

Если условия эксплуатации вызывают высокую концентрацию пыли, наденьте защитные очки.

Гигиенические меры: Обращаться в соответствии с правилами промышленной гигиены и техники безопасности. Тщательно мойте руки, предплечья и лицо перед едой или курением, а также по окончании рабочего периода. Регулярно стирайте рабочую одежду и защитное снаряжение для удаления загрязнений.

Контроль воздействия на окружающую среду: Выбросы из вентиляции или производственного оборудования должны быть проверены на соответствие требованиям природоохранного законодательства.

№ 1 абразивный материал в Европе

Спросите индивидуальное предложение

Отзывы

Прекрасное сотрудничество, качество, оперативность и честность вели нас по красивой дороге…

Рэзван Харабаджиу, Акционер | Исполнительный менеджер, Alpaccess, Румыния

Надежный бренд, профессиональная команда, безупречный сервис! Мы рады, что они являются нашим поставщиком взрывчатых веществ и оборудования.

Связанный с этим тепловой удар создает уникальный стекловидный аморфный гранулят. При изготовлении абразива не используются процессы дробления или шлифования. Таким образом, отдельные абразивные частицы не разрушаются и сохраняют исключительную твердость и прочность, характерные для всех размеров частиц. Кроме того, для получения максимальных результатов дробеструйной обработки частицы несколько раз промываются и тщательно просеиваются по разным размерам зерен.

Связанный с этим тепловой удар создает уникальный стекловидный аморфный гранулят. При изготовлении абразива не используются процессы дробления или шлифования. Таким образом, отдельные абразивные частицы не разрушаются и сохраняют исключительную твердость и прочность, характерные для всех размеров частиц. Кроме того, для получения максимальных результатов дробеструйной обработки частицы несколько раз промываются и тщательно просеиваются по разным размерам зерен. Следовательно, GritSablare обеспечивает мощную быструю очистку и оптимально подготовленную поверхность для любой системы покрытий.

Следовательно, GritSablare обеспечивает мощную быструю очистку и оптимально подготовленную поверхность для любой системы покрытий.