Виды штамповки: Виды штамповки металла

Содержание

Виды штамповки металла

Штамповка металла — процесс контролируемой деформации, при котором тело меняет свою форму под воздействием избыточного давления. Благодаря такой обработке металлическим изделиям придают самые разнообразные формы, которые необходимы им для выполнения своих функциональных обязанностей. Штамповке поддаются детали небольшой толщины, так как сгибать толстую продукцию весьма проблематично.

Холодная штамповка металла

Существует два вида штамповки металлов: холодная и горячая. Первый вариант подразумевает обработку заготовки без ее предварительного нагревания. Этот метод дешевле с точки зрения промышленного производства, так как не требует затрат энергии на доведение металла до определенной температуры. Таким способом обрабатывают в основном тонкие листы, которые и без нагревания хорошо поддаются воздействию.

Процесс холодной штамповки листового металла разбит на несколько этапов, каждый из которых играет важную роль для получения конечного результата. На начальном этапе выполняется процесс уплотнения, который снижает пластичность металла, чтобы изделие лучше держало полученную в результате штамповки форму. Технологически процесс представляет собой прессование металлической заготовки под большим давлением.

На начальном этапе выполняется процесс уплотнения, который снижает пластичность металла, чтобы изделие лучше держало полученную в результате штамповки форму. Технологически процесс представляет собой прессование металлической заготовки под большим давлением.

На втором этапе производится отжиг изделий при температурах 550-620 градусов по Цельсию в специальных печах. Это позволяет провести процедуру рекристаллизации металлической решетки и внедрению в нее атомов углерода на молекулярном уровне, что позволяет значительно повысить прочность металла. Время отжига зависит от состава сплава и размеров обрабатываемых деталей. Когда подготовка окончена, изделие отправляется на пресс для холодной штамповки металла, который придаст ему нужную форму.

По времени процедура занимает считанные секунды и не требует вмешательство человека. На прессах используются специальные матрицы, изготовленные из твердых сортов стали, реже из других сплавов. Они предназначены для длительной эксплуатации, в процессе которой сохраняют свою первоначальную форму с точностью до миллиметра. Это очень важно, так как холодная штамповка металла производится под конкретные нужды, и отклонения по форме готовой продукции недопустимы, так как это может привести к не состыковкам с другими деталями. Данный способ безвреден для рабочего персонала, так как им не приходится находиться в зоне с высокими температурами. Кроме того отсутствие необходимости предварительного нагрева позволяет довольно просто провести автоматизацию рабочего процесса.

Это очень важно, так как холодная штамповка металла производится под конкретные нужды, и отклонения по форме готовой продукции недопустимы, так как это может привести к не состыковкам с другими деталями. Данный способ безвреден для рабочего персонала, так как им не приходится находиться в зоне с высокими температурами. Кроме того отсутствие необходимости предварительного нагрева позволяет довольно просто провести автоматизацию рабочего процесса.

Горячая штамповка металла

Горячая штамповка металла позволяет обрабатывать более толстые заготовки, так как в раскаленном сплаве гораздо слабее межмолекулярные связи, и он лучше поддается сгибанию. Металлические изделия перед началом процедуры проходят те же самые подготовительные этапы, как и в случае с холодной штамповкой. Но оборудование для штамповки металла уже существенно отличается. Оно состоит из двух основных частей: печи и пресса. Печь используется для предварительного нагрева заготовки до температуры красного каления. В таком виде сплав хорошо поддается физическому воздействию и при этом полностью отсутствует риск его пережога.

В таком виде сплав хорошо поддается физическому воздействию и при этом полностью отсутствует риск его пережога.

Для создания оптимальных условий внутри печи современные станки оборудуются высокоточной автоматизированной системой управления. Она требует лишь выставления начальных параметров, которые зависят от типа обрабатываемой детали. Обо всем остальном позаботится компьютер. Прессы для штамповки металла горячим способом изготавливают из твердых, высоколегированных марок стали, которые проходят дополнительную обработку для повышения стойкости к термическим нагрузкам. Они должны выдержать определенное количество технологических операций без потери своих первоначальных характеристик, поэтому очень важно использовать наиболее качественный материал для их производства.

Горячая штамповка требует непосредственного участия человека в производственном процессе. Заготовка быстро остывает в нормальных условиях, так что ее необходимо оперативно доставлять от печи к станку для штамповки металла. Этим занимается рабочий, который при помощи кузнечных клещей переносит изделие на нужное место. Работа в среде с постоянно высоким температурным режимом негативно отражается на организме, поэтому необходимо правильно рассчитывать продолжительность смен, чтобы минимизировать вредное влияние условий на работников. Автоматизация процесса также сталкивается с большими трудностями и требует высоких затрат, поэтому практически нигде не используется.

Этим занимается рабочий, который при помощи кузнечных клещей переносит изделие на нужное место. Работа в среде с постоянно высоким температурным режимом негативно отражается на организме, поэтому необходимо правильно рассчитывать продолжительность смен, чтобы минимизировать вредное влияние условий на работников. Автоматизация процесса также сталкивается с большими трудностями и требует высоких затрат, поэтому практически нигде не используется.

Для охлаждения деталей не применяют дополнительного оборудования, они остывают естественным путем. В большинстве случаев после штамповки не требуется дополнительной обработки деталей. Исключение составляют изделия для автомобильной промышленности, которые подвергаются процедуре оцинковке. Иногда при штамповке листового металла возникает необходимость обрезать лишние элементы. Для этого используется специальный станок с высокоточным резаком.

Жидкая штамповка металла

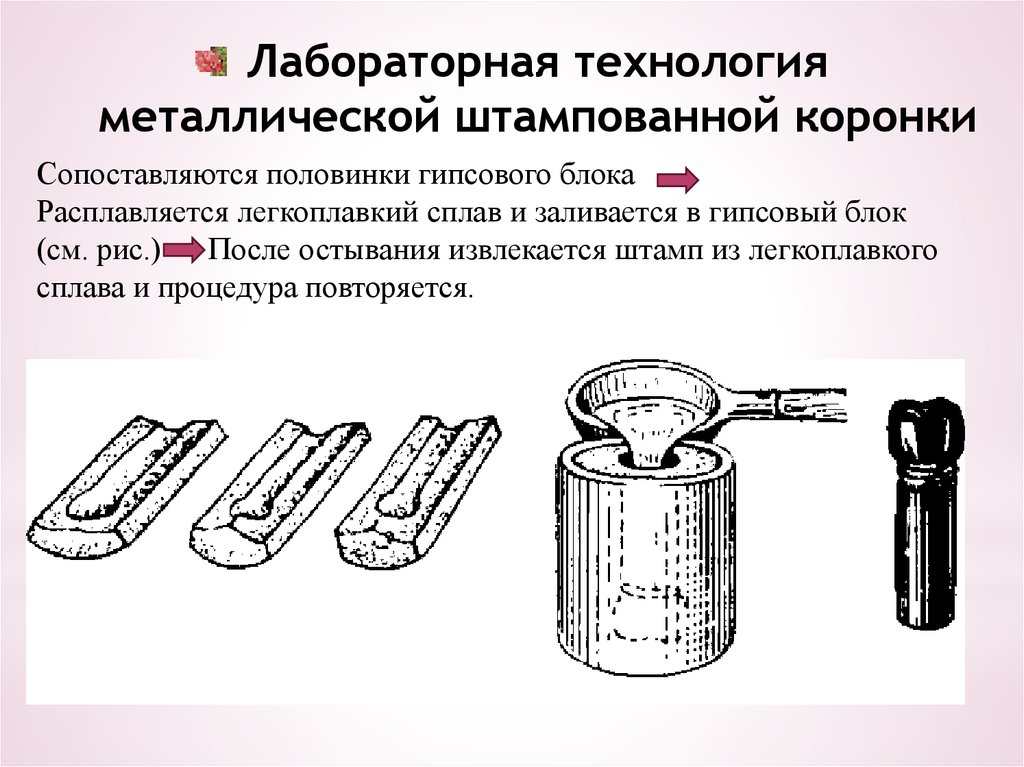

Кроме двух перечисленных способов существует еще один, который применяется значительно реже. Он подразумевает жидкую штамповку металла или так называемое литье под давлением, когда сплав заливается в закрытый штамп в жидком состоянии, а окончательное формирование изделия происходит уже в твердом виде. Это позволяет получать детали идеальной формы с улучшенными механическими свойствами. Широкому распространению метода на данном этапе мешает дороговизна и сложность технологического процесса.

Он подразумевает жидкую штамповку металла или так называемое литье под давлением, когда сплав заливается в закрытый штамп в жидком состоянии, а окончательное формирование изделия происходит уже в твердом виде. Это позволяет получать детали идеальной формы с улучшенными механическими свойствами. Широкому распространению метода на данном этапе мешает дороговизна и сложность технологического процесса.

Технология штамповки металлов используется для производства большого ассортимента продукции для различных отраслей. Таким способом получают детали автомобильного кузова, разнообразные панели и отделочные материалы, корпуса для бытовой техники. Штамповка является одним из древнейших методов обработки металлов, который дошел до наших дней. Изменилась технология, но принцип остался тот же самый, что и много лет назад.

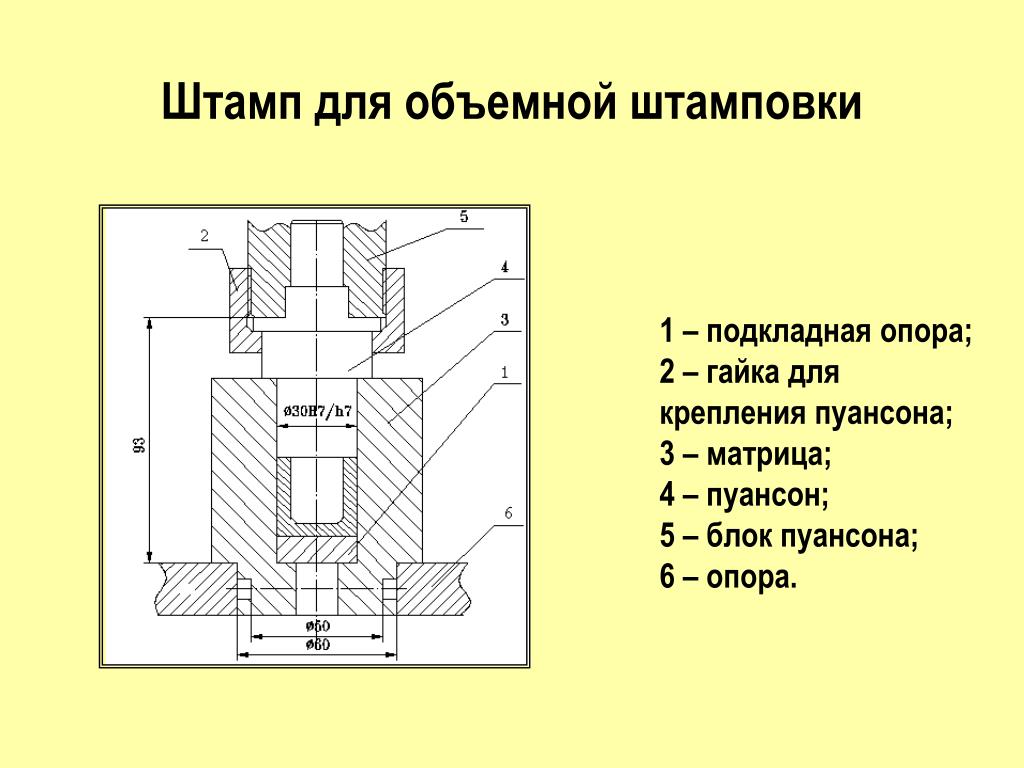

При помощи объемной штамповки металла получают изделия самой разнообразной формы. Это и специальные уголки, которые используются в анкерных крепях, и разнообразные элементы для оборудования, и детали, используемые в производстве приборов, узлов и агрегатов для всех отраслей промышленности.

Штамповка изделий из металла позволяет получить деталь практически любой формы, чего нельзя добиться при других видах обработки. Это с успехом используется на металлургических заводах, которые могут быстро подстраиваться к новым потребностям рынка. Нужно всего лишь изготовить штамп необходимой формы и можно приступать к выпуску новой продукции.

Штамповка металла: виды, технология и методы

Сферы применения

Особенности холодной штамповки

Горячая объемная штамповка

Характеристики и виды деталей, производимых на горячештамповочных прессах

Листовая штамповка

Инструменты и оборудование

Сегодня трудно представить мир без обтекаемых кузовов автомобилей и самолетов, ложек и вилок на кухне, крепежной продукции и других элементов повседневной жизни. Придать металлу форму любой сложности можно штамповкой. Пластическая деформация сплавов штампованием показывает высокую производительность и точность.

Придать металлу форму любой сложности можно штамповкой. Пластическая деформация сплавов штампованием показывает высокую производительность и точность.

Штамповка металла — это обработка давлением (прессом) с контролируемым изменением формы. Одно движение пресса может выполнить сразу несколько операций: резка, рубка, гибка, отбортовка, чеканка, вытяжка, формовка и др.

Элементы технологии были открыты еще до нашей эры. Археологические раскопки свидетельствуют о том, что у кузнецов были фигурные штампы-обжимки для отливки наконечников стрел. О первых попытках работы с падающими молотами известно из Библии и скандинавской мифологии, этот способ работает до сих пор.

В 1817 на Тульском оружейном заводе кузнец В.А. Пастухов, используя рычажный пресс и подкладные штампы, изготовил партию курков. В 1819 подобным образом уже создавали ряд деталей для нужд вооружения.

Главными вехами в развитии технологии стали следующие события:

- 1835 г. — распространение горизонтально-ковочных машин;

- 1842 г.

— строительство первого парового молота Джеймсом Немитом;

— строительство первого парового молота Джеймсом Немитом; - 1846 г. — запуск первого гидропресса, изобретенного Уильямом Армстронгом.

В XIX веке уже были изобретены механические и пневматические молоты, однако заводы, построенные в 1920-30-х годах все еще не отличались производительностью, управление механизмами было достаточно трудоемким. Только для обеспечения спроса на гвозди работали тысячи производств.

Машиной века стал гидравлический пресс с усилием 650 МН, заказанный французской компанией “Интерфорж”. Разработкой занимались советские специалисты. Вес оборудования составил 17 тыс. тонн, что в два раза превысило вес Эйфелевой башни. Общественности показывали, как пуансон аккуратно колет грецкие орехи, не повреждая их сердцевину.

Сферы применения

Технологии штамповки решают задачи промышленности и потребительского спроса. Штампованные изделия отличаются высокой точностью, дополнительная металлообработка не требуется.

Что производят при помощи штамповки:

- Посуду и емкости: ложки, вилки, кастрюли и контейнеры;

- Болты, крепежи: металл проходит последовательную обработку разными прессами;

- Лопатки, винты для печного оборудования, вертолетов и кораблей;

- Шаровые опоры, коленчатые валы, зубчатые колеса: изготавливают сдавливанием без нагрева, детали не подвержены термоусадке;

- Корпуса оборудования, кузова автомобилей, обшивку самолетов и судов;

- Испарители холодильников: металл растягивают изнутри методом раздачи.

Технико-экономические показатели различных способов штамповки металла основаны на рациональном распределении ресурсов. Преимущества применения штампов в промышленности:

- Автоматизация производственных процессов;

- Снижение металлоемкости;

- Быстрая замена пресс-форм;

- Любая геометрия;

- Обработка поверхностей почти не требуется.

Организация отдельных этапов и производственных линий сопряжена с крупными капиталовложениями, это затрудняет распространение технологии. Недостатки:

- Разработка прототипов требует высокой квалификации;

- Дорогое оснащение;

- Целесообразность внедрения только для серийных производств;

- Невозможность полного исключения ручного труда на многих этапах.

Процессы удается автоматизировать не всегда. Для произведения некоторых операций на объектах присутствует штамповщик, который закладывает заготовки под пресс. Например, для работы с молотами требуется специалист 5-6 разряда, а для гидравлических установок достаточно всего 3 разряда.

Штампы испытывают длительные нагрузки и изготавливаются из прочных марок стали, дополнительно предусматриваются методы защиты рабочих поверхностей: специальные покрытия, упрочнение закаливанием. Современное оборудование чаще работает не ударом, а продавливанием, но производствах все еще сохраняется достаточно высокий уровень шума и вибрации.

Особенности холодной штамповки

Холодное штампование чаще осуществляется без нагрева, но не всегда. Для особо-твердых сплавов повышение температуры необходимо, но она должна быть ниже, чем t⁰ рекристаллизации.

Воздействие давлением сопряжено с упрочнением структуры сплавов, при котором изменяются показатели пластичности, что затрудняет выполнение дальнейших операций. Для устранения этого эффекта применяется промежуточная стабилизирующая термообработка. Отсутствие царапин, рисок и других дефектов обеспечивают смазочные материалы.

Предусматривается классификация методов штамповки по типу обрабатываемых полуфабрикатов:

- Листовая: формоизменяющая и разделительная, при которой излишки металла отсекаются;

- Объемная: штампы для последовательного приближения к проектной форме.

Виды холодной штамповки металла:

- Выдавливание: сплав выдавливают из матрицы, таким образом производят детали из хромистых сталей для решения технических задач в машиностроении, гильзы, маховики.

- Высадка: многократные ударные усилия (до 11000 в минуту), при которых на материал воздействуют таким образом, что уменьшается длина и увеличивается ширина. Высадка применяется для выпуска метизов, заклепок, винтов. Из-за упрочнения сплава требуется несколько подходов с промежуточными рекристаллизующими отжигами.

- Объемная формовка: изменение конфигурации с применением обжимающих воздействий. В открытых штампах излишек металла “вытекает”, а в закрытых формовка осуществляется без отходов. Предварительно заготовкам придают нужную форму вырубкой (толстостенные колпачки, шайбы). Формовку применяют для изготовления высокоточных изделий малого размера, например, чеканку можно также назвать формовкой.

Использование этих методов ограничивается пределом текучести сплавов. Чем ниже показатель, тем большее число подходов требуется совершить, а это не всегда обосновано.

Чем ниже показатель, тем большее число подходов требуется совершить, а это не всегда обосновано.

Горячая объемная штамповка

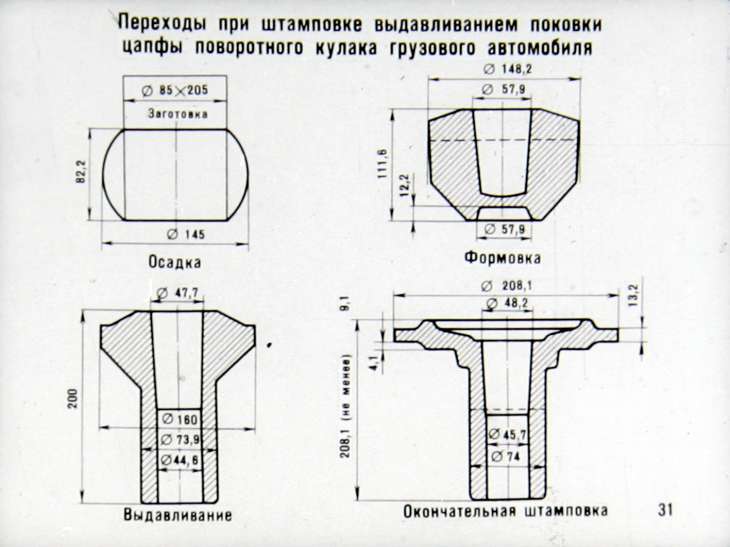

Заготовки нагревают до температуры ковки, таким образом повышается пластичность, а рекристаллизации и плавления не происходит. На полуфабрикат воздействуют одновременно давлением и температурой.

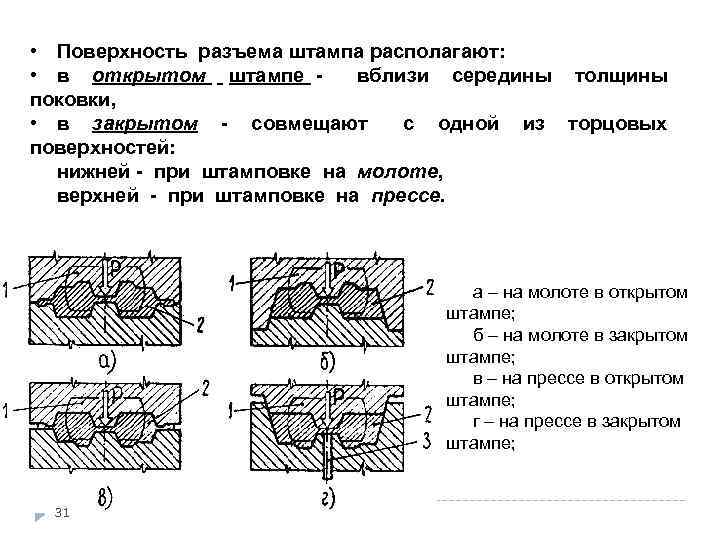

Для производства изделий используют предварительно нарезанные прутки, профили, слитки. Предусматриваются пресс-формы двух видов:

- Открытые: штамп состоит из подвижной и неподвижной части, излишки металла в процессе вытекают (облой) и закрывают выход остальной массе. Обрезка облоя производится после охлаждения.

- Закрытые: конструкция полностью закрыта, сжимающие детали могут иметь выступы и полости. Количество сырья рассчитывается с высокой точностью, в противном случае образуются пустоты или форма не смыкается полностью.

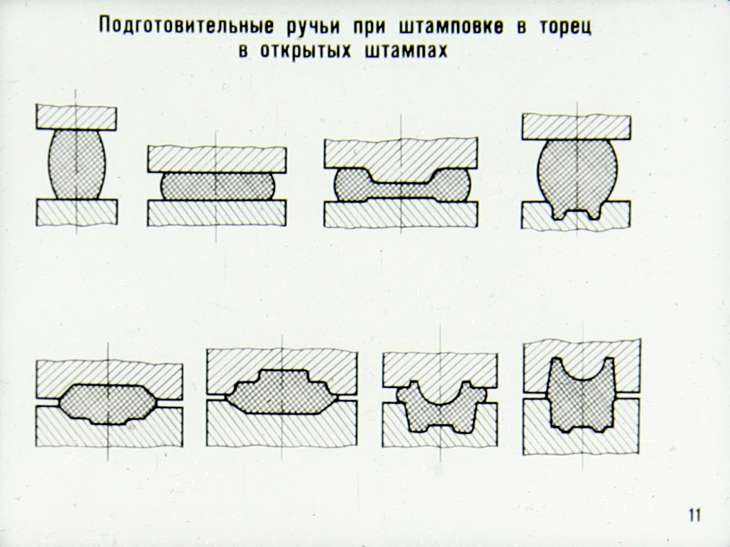

Для формирования объемных частей в пресс-формах предусматриваются полости. В металлургии их называют ручьями. Различают следующие виды ручьев:

В металлургии их называют ручьями. Различают следующие виды ручьев:

- Заготовительные: для перераспределения массы и смещения оси. Классифицируются по способу действия: гибочные, протяжные, пережимные, подкатные и др.

- Предварительные (черновые): основная деформация, поковка становится похожей на готовую деталь, но имеет более грубые очертания, большие радиусы закруглений, канавки отсутствуют.

- Окончательные (чистовые): цель прессования в повышении точности и получении готовой продукции.

ГОШ предназначена для серийных выпусков деталей, которые невозможно получить ковкой. Вес одной единицы продукции может достигать 3-4 тонн. Метод требует больших усилий, энергозатрат, высшей квалификации персонала и оборудования из термостойких материалов.

Предприятия, осуществляющие ГОШ преимущественно работают для обеспечения нужд военной и железнодорожной промышленности, авиации, автомобилестроения.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Листовая штамповка

Технология предназначена для изготовления тонкостенных элементов, сосудов, но с развитием промышленности сортамент увеличивается. Так, листовая штамповка может применятся для производства обшивки военных судов и даже космических кораблей.

Так, листовая штамповка может применятся для производства обшивки военных судов и даже космических кораблей.

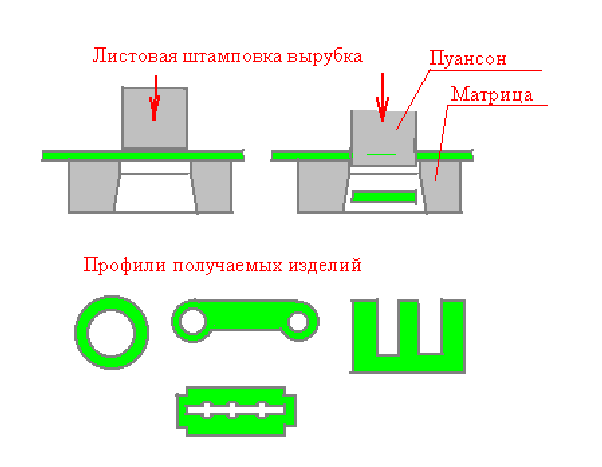

Суть заключается в использовании матрицы и пуансона, от геометрических параметров которых зависит конфигурация готовой продукции. За простотой и скоростью осуществления производственных циклов стоит сложное проектирование. Весь процесс разрабатывается конструктором и технологом. Сочетание формоизменяющих и разделительных операций производится таким способом, при котором сокращается количество подходов и расход ресурсов.

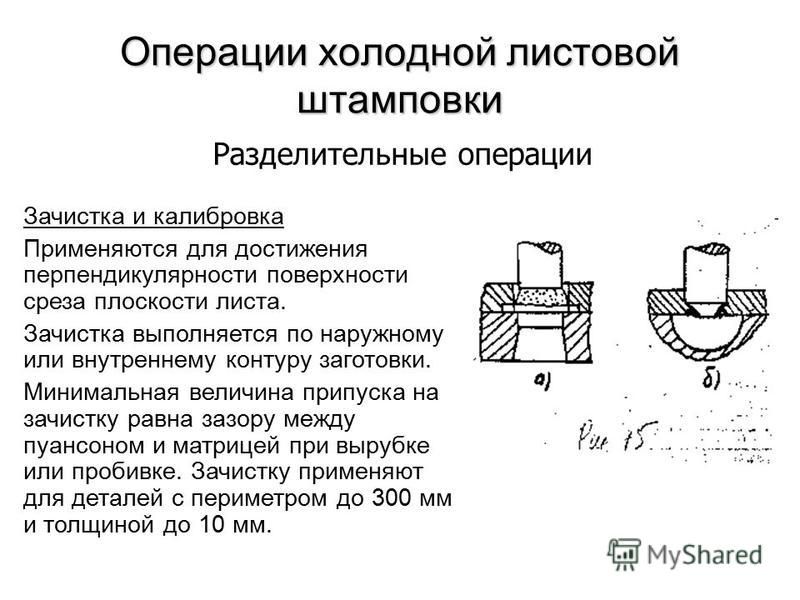

Разделительные операции:

- Резка: по краю размещается режущий инструмент, отсекающий лишний материал;

- Вырубка: отделение части листа с замкнутым контуром, например овала, прямоугольника;

- Пробивка: отверстия разной формы.

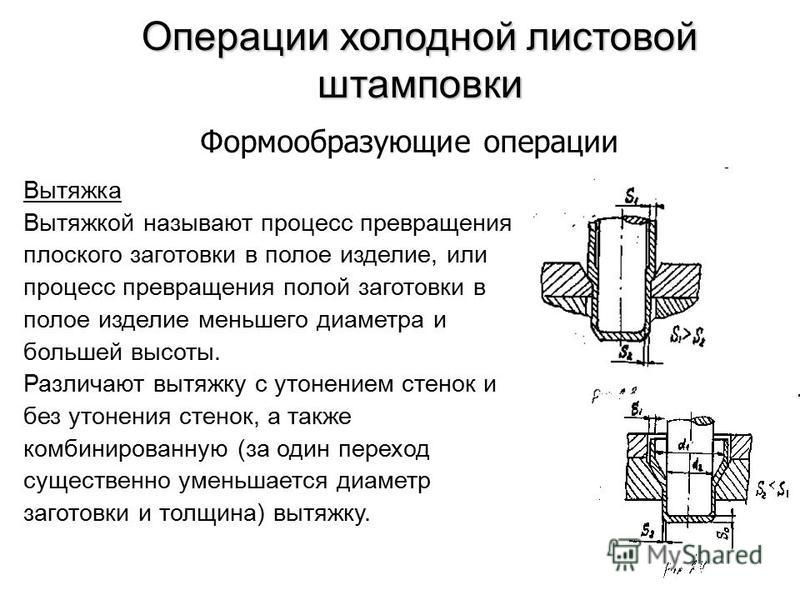

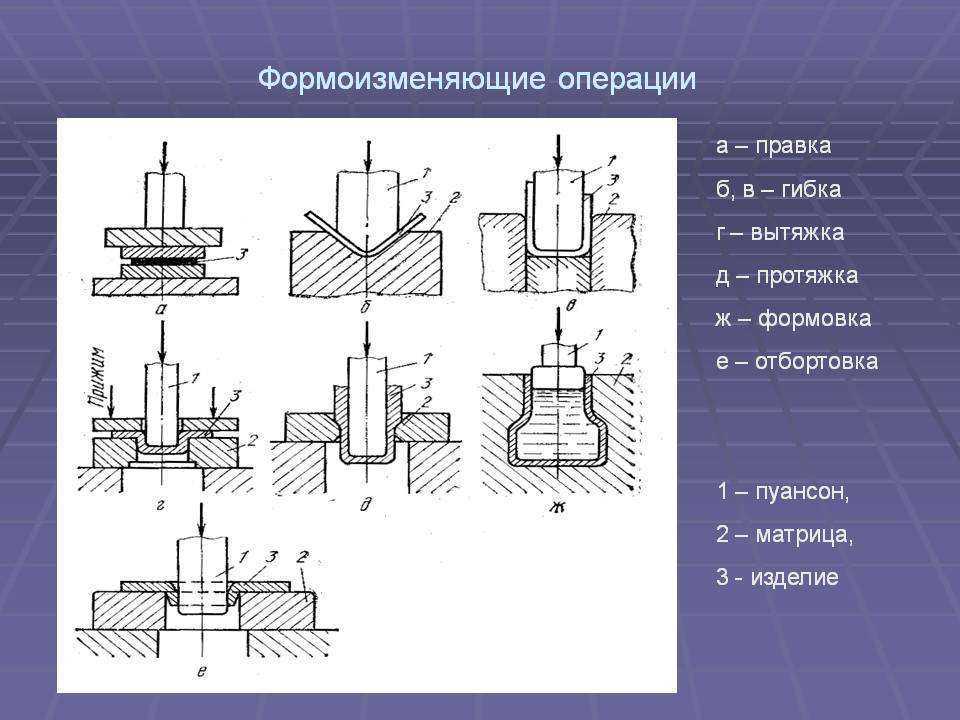

Формоизменяющие операции:

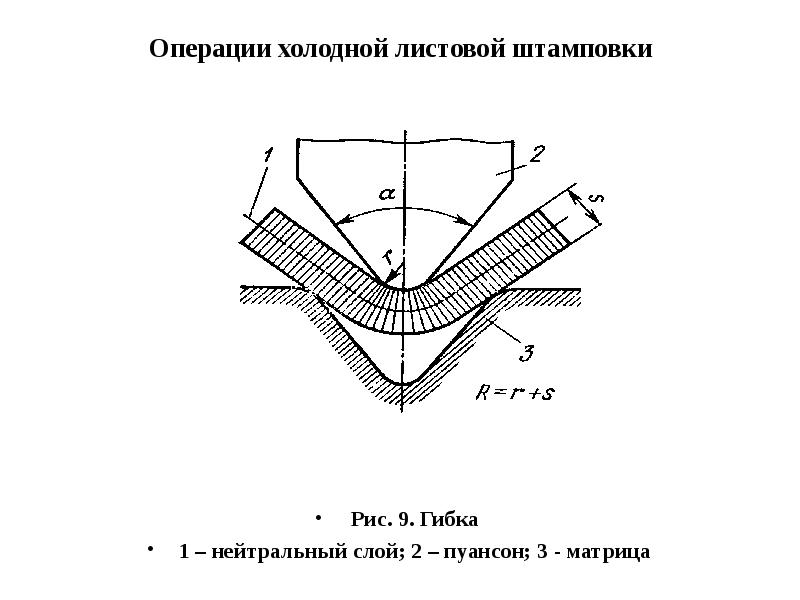

- Гибка: V и U-образные изгибы, возможно выполнение более сложных вариантов;

- Вытяжка: изменение толщины листа;

- Отбортовка: выполнение бортиков по краю, например у крышек кастрюль;

- Обжим: уменьшение сечения концевой части, изготовление сужающихся сосудов;

- Формовка: изменение конфигурации с сохранением контуров заготовки.

При проектировании на опытных образцах рассматривают как будет вести себя полуфабрикат из выбранного сплава при сочетании разных способов деформации, заданной скорости и температуре, затем проектируют пресс-формы. Оборудование должно выдержать миллионы циклов, наибольший износ наблюдается на участках, ответственных за пробивку, вырубку и вытяжку. Иногда создают накладки, выполненные из более прочных материалов, чем пуансон и матрица.

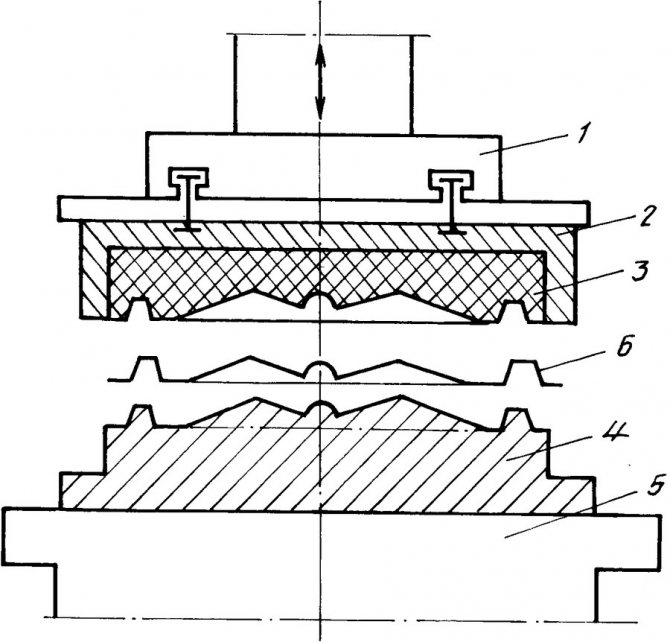

Наряду с распространенными способами используются прогрессивные виды обработки эластичными средами:

- Твердой резиной: заготовки обезжиривают и нагревают, для некоторых типов деформации не нужна смазка, например для рифтов, подсечек.

- Жидкостями: поток прижимает листовой материал к твердой матрице;

- Взрывом: взрывная волна вдавливает лист металла в матрицу. Процедура проводится с целью создания крупногабаритных сложных элементов, которые сложно изготовить другими методами.

Деформация средами нашла применение в производстве диафрагм, поперечных каркасов крыла самолета, полупатрубков, пространственных элементов.

Инструменты и оборудование

Как правило, для штампования проектируются произведственные линии, часть процессов выполняется автоматически под цифровым контролем. Станки для холодной деформации содержат прессы и ударные механизмы для высадки.

Виды станов:

- Электромагнитные: инновационное решение, разжимание пружин происходит при отключении магнита от сети;

- Гидравлические: поршневый принцип работы;

- Кривошипно-шатунные: возвратно-поступательный поршневой механизм, применяемый в двигателях внутреннего сгорания;

- Радиально-ковочные: оснащены модулем для нагрева, вращающуюся заготовку подавляют бойками.

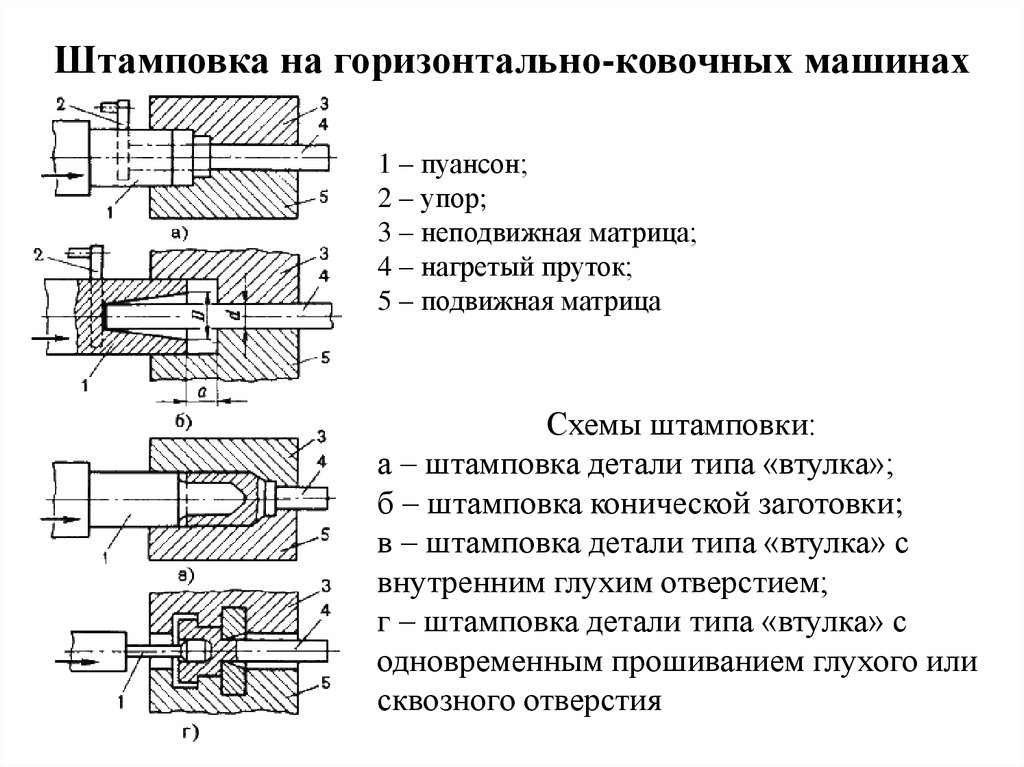

Технология ГОШ близка к ковке, поэтому здесь предусматриваются ударные установки и ковочные машины. Основные виды технического оснащения:

- Паровоздушные молоты: работают за счет веса падающих частей и сжатого воздуха;

- Фрикционные (механические) молоты;

- Горизонтально-ковочные машины и вальцы;

- Прессы различной конфигурации.

Для изготовления штампованных элементов из листового металла чаще применяют кривошипно-шатунные станы, количество поршневых механизмов может достигать 4. Для вытяжки сложных изделий используют прессы двойного и тройного действия. Для резки механизм оснащают ножницами: гильотинными, вибрационными, дисковыми.

Оцените нашу статью

[Всего голосов: 1 Рейтинг статьи: 5]

Что такое штамповка металла? | ЭСИ Инжиниринг

Основы штамповки металлов

Штамповка металлов — это производственный процесс, используемый для преобразования плоских металлических листов в определенные формы. Это сложный процесс, который может включать в себя ряд методов формовки металла — вырубку, штамповку, гибку и прошивку, и это лишь некоторые из них.

В США тысячи компаний предлагают услуги по штамповке металла для поставки компонентов для автомобильной, аэрокосмической, медицинской и других отраслей промышленности. По мере развития мировых рынков возрастает потребность в быстром производстве больших объемов сложных деталей. .

.

Штамповка металла — это быстрое и экономичное решение для этой потребности в крупносерийном производстве. Производители, которым для проекта нужны штампованные металлические детали, обычно обращают внимание на три важных качества:

Высокое качество

и долговечность

Низкая стоимость

Быстрое время выполнения работ

Штамповка металла — быстрое и экономичное решение для такого крупносерийного производства нуждаться. Производители, которым нужны штампованные металлические детали для проекта, обычно обращают внимание на три важных качества:

Высокое качество

и долговечность

Низкая стоимость

Быстрое время выполнения работ

Следующее руководство иллюстрирует передовой опыт и формулы, обычно используемые в процессе проектирования металлических штамповок, а также содержит советы по включению соображений сокращения затрат в детали.

Основы штамповки

Штамповка, также называемая прессованием, заключается в размещении плоского листового металла в виде рулона или заготовки в штамповочном прессе. В прессе инструмент и поверхность штампа придают металлу желаемую форму. Штамповка, вырубка, гибка, чеканка, тиснение и отбортовка — все это методы штамповки, используемые для придания формы металлу.

В прессе инструмент и поверхность штампа придают металлу желаемую форму. Штамповка, вырубка, гибка, чеканка, тиснение и отбортовка — все это методы штамповки, используемые для придания формы металлу.

Перед формовкой материала специалисты по штамповке должны спроектировать оснастку с помощью инженерных технологий CAD/CAM. Эти конструкции должны быть максимально точными, чтобы каждый пуансон и изгиб сохраняли надлежащий зазор и, следовательно, оптимальное качество детали. Одна 3D-модель инструмента может содержать сотни деталей, поэтому процесс проектирования часто бывает довольно сложным и трудоемким.

После того, как конструкция инструмента определена, производитель может использовать различные услуги по механической обработке, шлифовке, проволочной электроэрозионной обработке и другие производственные услуги для завершения его производства.

Типы штамповки металла

Существует три основных типа техники штамповки металла: прогрессивная, четыре слайда и глубокая вытяжка.

Прогрессивная штамповка

Прогрессивная штамповка включает ряд станций, каждая из которых выполняет уникальную функцию.

Сначала полосовой металл подается через прогрессивный штамповочный пресс. Полоса неуклонно сматывается с рулона в штамповочный пресс, где каждая станция в инструменте затем выполняет отдельный разрез, штамповку или изгиб. Действия каждой последующей станции добавляются к работе предыдущих станций, в результате чего получается готовая деталь.

Производителю может потребоваться неоднократно менять инструмент на одном прессе или выполнять несколько прессов, каждый из которых выполняет одно действие, необходимое для готовой детали. Даже при использовании нескольких прессов для полной обработки детали часто требовались услуги вторичной обработки. По этой причине прогрессивная штамповка является идеальным решением для металлических деталей со сложной геометрией для удовлетворения:

- Более быстрого оборота

- Более низкая стоимость рабочей силы

- Более короткая длина

- Более высокая повторяемость

Штамповка Fourslide

Fourslide, или мультислайд, предполагает горизонтальное выравнивание и четыре разных слайда; другими словами, четыре инструмента используются одновременно для придания формы заготовке. Этот процесс позволяет выполнять сложные разрезы и сложные изгибы для разработки даже самых сложных деталей.

Этот процесс позволяет выполнять сложные разрезы и сложные изгибы для разработки даже самых сложных деталей.

Металлическая штамповка Fourslide имеет ряд преимуществ по сравнению с традиционной штамповкой, что делает ее идеальным выбором для многих применений. Некоторые из этих преимуществ включают в себя:

- Универсальность для более сложных деталей

- Больше гибкости при изменении конструкции

Как следует из названия, у четырехходового механизма четыре суппорта, а это означает, что для выполнения нескольких изгибов одновременно можно использовать до четырех различных инструментов, по одному на слайдер. По мере того, как материал подается в кулисный механизм, он быстро изгибается каждым валом, оснащенным инструментом.

Штамповка с глубокой вытяжкой

Глубокая вытяжка включает протягивание заготовки из листового металла в матрицу с помощью пуансона, придавая ей форму. Метод называется «глубокой вытяжкой», когда глубина вычерчиваемой детали превышает ее диаметр. Этот тип формовки идеально подходит для изготовления деталей, для которых требуется несколько серий диаметров, и является экономичной альтернативой процессам токарной обработки, которые обычно требуют использования большего количества сырья. Общие приложения и продукты, изготовленные методом глубокой вытяжки, включают:

Метод называется «глубокой вытяжкой», когда глубина вычерчиваемой детали превышает ее диаметр. Этот тип формовки идеально подходит для изготовления деталей, для которых требуется несколько серий диаметров, и является экономичной альтернативой процессам токарной обработки, которые обычно требуют использования большего количества сырья. Общие приложения и продукты, изготовленные методом глубокой вытяжки, включают:

- Автокомпоненты

- Детали самолетов

- Электронные реле

- Посуда и посуда

Мелкосерийная штамповка

Мелкосерийная штамповка металла требует минимальных предварительных затрат на инструменты и может быть идеальным решением для прототипов или небольших проектов. После того, как заготовка создана, производители используют комбинацию нестандартных компонентов инструментов и вставок штампа, чтобы согнуть, пробить или просверлить деталь. Операции формования по индивидуальному заказу и меньший тираж могут привести к более высокой цене за штуку, но отсутствие затрат на инструменты может сделать короткие тиражи более рентабельными для многих проектов, особенно тех, которые требуют быстрого выполнения работ.

Изготовление инструментов для штамповки

Изготовление штамповки металла осуществляется в несколько этапов. Первым шагом является проектирование и изготовление самого инструмента, используемого для создания продукта.

Давайте посмотрим, как создается этот первоначальный инструмент: Макет и дизайн полосы: Конструктор использует инструмент для проектирования полосы и определения размеров, допусков, направления подачи, минимизации брака и многого другого.

Инструментальная сталь и набор штампов для обработки: CNC обеспечивает более высокий уровень точности и повторяемости даже для самых сложных штампов. Такое оборудование, как 5-осевые фрезерные станки с ЧПУ и проволочные электроэрозионные станки, может резать закаленные инструментальные стали с чрезвычайно жесткими допусками.

Вторичная обработка: Термическая обработка применяется к металлическим деталям, чтобы повысить их прочность и сделать их более долговечными для их применения. Шлифование применяют для отделки деталей, требующих высокого качества поверхности и точности размеров.

Шлифование применяют для отделки деталей, требующих высокого качества поверхности и точности размеров.

Электроэрозионная обработка проволоки: Электроэрозионная обработка проволоки формирует металлические материалы электрически заряженной нитью латунной проволоки. Проволочный электроэрозионный станок позволяет вырезать самые сложные формы, включая небольшие углы и контуры.

Процессы проектирования штамповки металла

Штамповка металла — это сложный процесс, который может включать ряд процессов формовки металла — вырубку, штамповку, гибку, прошивку и многое другое. Вырубка: Этот процесс заключается в вырезании грубого контура или формы изделия. На этом этапе нужно свести к минимуму и избежать заусенцев, которые могут увеличить стоимость вашей детали и увеличить время выполнения заказа. На этом шаге вы определяете диаметр отверстия, геометрию/конусность, расстояние между краем и отверстием и вставляете первый прокол.

На этом шаге вы определяете диаметр отверстия, геометрию/конусность, расстояние между краем и отверстием и вставляете первый прокол.

Гибка: Когда вы проектируете изгибы штампованной металлической детали, важно предусмотреть достаточно материала — убедитесь, что ваша деталь и ее заготовка спроектированы таким образом, чтобы было достаточно материала для выполнения изгиба. Следует помнить некоторые важные факторы:

- Если изгиб сделан слишком близко к отверстию, оно может деформироваться.

- Вырезы и выступы, а также прорези должны иметь ширину, которая не менее чем в 1,5 раза превышает толщину материала. Если сделать их меньше, их может быть трудно создать из-за силы, действующей на удары, что приводит к их поломке.

- Радиус каждого угла в заготовке должен составлять не менее половины толщины материала.

- Чтобы свести к минимуму количество и серьезность заусенцев, по возможности избегайте острых углов и сложных вырезов.

Если таких факторов нельзя избежать, обязательно укажите направление заусенцев в конструкции, чтобы их можно было учесть при штамповке

Если таких факторов нельзя избежать, обязательно укажите направление заусенцев в конструкции, чтобы их можно было учесть при штамповке

.

Чеканка: Это действие, когда края штампованной металлической детали ударяют, чтобы сгладить или сломать заусенец; это может создать гораздо более гладкую кромку в области геометрии детали; это также может добавить дополнительную прочность локализованным участкам детали, и это можно использовать, чтобы избежать вторичных процессов, таких как удаление заусенцев и шлифование. Некоторые важные факторы, которые следует помнить:

Пластичность и направление волокон – Пластичность – это мера остаточной деформации, которой подвергается материал под действием силы. Металлы с большей пластичностью легче поддаются формовке. Направление волокон важно для высокопрочных материалов, таких как закаленные металлы и нержавеющая сталь. Если изгиб идет по волокну высокой прочности, оно может быть склонно к растрескиванию.

Высота изгиба – Общая высота изгиба имеет минимальные требования для эффективной формовки и должна быть как минимум в 2,5 раза больше толщины материала + радиус изгиба

Разгрузка изгиба – Добавьте небольшие надрезы, расположенные в непосредственной близости от участка изгибаемой детали — они должны быть как минимум в два раза шире толщины материала, а по длине должны равняться радиусу изгиба плюс толщина материала.

Деформация изгиба/выпуклость: Выпуклость, вызванная искривлением изгиба, может достигать ½ толщины материала. По мере увеличения толщины материала и уменьшения радиуса изгиба деформация/выпуклость становятся более значительными. Транспортировочная лента и вырез «Несоответствие»: Это когда требуется очень небольшая врезка или выпуклость на детали, глубина которой обычно составляет около 0,005 дюйма. Эта функция необязательна при использовании инструмента составного или переносного типа, но требуется при использовании инструмента с прогрессивной матрицей.

Хотите снизить затраты на производство штампованных металлических деталей?

Загрузите наше руководство по проектированию штамповки металлов.

Внутри мы покрываем:

- Как избежать дорогостоящих ошибок проектирования

- Экономически эффективные процессы штамповки для замены дорогостоящих вторичных услуг

- Чертежи, иллюстрирующие разгрузку изгиба, пластичность, угол излома и т. д.

Загрузите бесплатное руководство по проектированию

Дополнительные ресурсы

Штамповка металла на заказ

Штамповка металла на заказ описывает процессы формовки металла, которые требуют специальных инструментов и методов для производства деталей, указанных заказчиком. В широком спектре отраслей и приложений используются специальные процессы штамповки для удовлетворения потребностей крупносерийного производства и обеспечения того, чтобы все детали соответствовали точным спецификациям.

Индивидуальные проекты штамповки металла

Инженеры-конструкторы могут работать над широким спектром проектов штамповки металла для клиентов из различных отраслей. Чтобы лучше проиллюстрировать универсальность изготовленных на заказ металлических деталей, мы описали несколько недавних проектов, выполненных инженерами ESI ниже.

Чтобы лучше проиллюстрировать универсальность изготовленных на заказ металлических деталей, мы описали несколько недавних проектов, выполненных инженерами ESI ниже.

Изготовленная на заказ деталь для оборудования для мониторинга жизненно важных функций в медицинской промышленности

Клиент из медицинской отрасли обратился в ESI с просьбой отштамповать металлическую деталь, которая будет использоваться в качестве пружины и электронного экрана для мониторинга жизненно важных функций оборудование в области медицины.

- Им нужен был ящик из нержавеющей стали с пружинными язычками, и у них возникли проблемы с поиском поставщика, который мог бы предоставить высококачественную конструкцию по доступной цене в разумные сроки.

- Чтобы удовлетворить уникальный запрос клиента о нанесении покрытия только на один конец детали, а не на всю деталь, мы сотрудничали с ведущей в отрасли компанией по лужению, которая смогла разработать усовершенствованный процесс селективного однокромочного покрытия.

Компания ESI смогла удовлетворить сложные требования к конструкции, используя технику укладки материалов, которая позволила нам одновременно вырезать много заготовок, что снизило затраты и время выполнения заказа.

Штампованный электрический разъем для проводки и кабеля

В другом случае нас попросили изменить дизайн существующей крышки электрического разъема; клиент, компания AFC Cable Systems, искал продукт более высокого качества по более низкой цене и с более короткими сроками поставки.

- Конструкция была очень сложной; эти покрытия предназначались для использования в качестве шлейфовых кабелей внутри электрических каналов в полу и под полом; поэтому это приложение по своей сути имеет строгие ограничения по размеру.

- Производственный процесс был сложным и дорогим, так как для некоторых работ клиента требовалось полностью готовое покрытие, а для других — нет. Это означало, что компания AFC создавала детали из двух частей и при необходимости сваривала их вместе.

- Работая с образцом крышки соединителя и одним инструментом, предоставленным клиентом, наша команда в ESI смогла реконструировать деталь и ее инструмент. Исходя из этого, мы разработали новый инструмент, который мы могли использовать в нашем 150-тонном штамповочном прессе Bliss с прогрессивной разверткой.

- Это позволило нам изготовить деталь как единое целое со взаимозаменяемыми компонентами, а не изготавливать две отдельные детали, как это делал клиент.

Это позволило значительно сэкономить — 80 % от стоимости заказа из 500 000 деталей — а также сократить время выполнения заказа до четырех недель вместо 10.

Штамповка на заказ для автомобильных подушек безопасности требовалась высокопрочная, устойчивая к давлению металлическая втулка для использования в подушках безопасности Ford Transit Vans.

- При размерах 34 мм x 18 мм x 8 мм втулка должна выдерживать допуск 0,1 мм, а производственный процесс должен учитывать уникальное растяжение материала, присущее конечному применению.

- Из-за своей уникальной геометрии втулка не могла быть изготовлена с использованием инструментов для трансферного пресса, а ее глубокая вытяжка представляла собой уникальную проблему.

Команда ESI построила прогрессивный инструмент с 24 станциями для обеспечения надлежащего развития волочения и использовала сталь DDQ с цинковым покрытием для обеспечения оптимальной прочности и коррозионной стойкости. Штамповка металла может использоваться для создания сложных деталей для огромного спектра отраслей промышленности. Хотите узнать больше о различных нестандартных приложениях для штамповки металла, над которыми мы работали? Посетите нашу страницу тематических исследований или свяжитесь с командой ESI напрямую, чтобы обсудить ваши уникальные потребности с экспертом.

Мы очень рады тому, что являемся клиентом ESI в течение последних 10 лет. Они чрезвычайно профессиональны, обеспечивают отличное качество и, самое главное, делают работу с ними увлекательной.

Лен Одегаард

Президент

Северо-западный отдел продаж крепежа

Я бы рекомендовал ESI для будущих штампованных деталей (деталей из листового металла) в будущем. Щиты Близнецов не кажутся особенно простыми в изготовлении, и, как вы знаете, нам было трудно найти подходящего поставщика. Качество работы отличное, точность размеров выдающаяся. Я считаю, что с ними очень легко работать, и они очень удобны для развития. Цены приемлемые, и приятно работать с местной одеждой.

Рой Абрамс

Старший инженер-механик

Casmed Medical Systems, Inc.

Готовы начать?

Пожалуйста, заполните эту короткую форму, чтобы запросить расценки.

6 Типы процессов штамповки металлов

Какие существуют типы процессов штамповки металлов?

- Пирсинг

- Заглушка

- Чертеж

- Чеканка

- Копье

- Тиснение

В процессах штамповки металлов типы отличаются друг от друга в зависимости от формы, которую они получают. Это делается для создания сложных конструкций для различных отраслей промышленности, таких как товары народного потребления, авиация, электроника, телекоммуникации, автомобилестроение, производство продуктов питания и напитков и многое другое. Очень редко весь проект штамповки металла использует только одну технику, потому что каждый процесс позволяет достичь определенного рисунка на листовом металле.

Это делается для создания сложных конструкций для различных отраслей промышленности, таких как товары народного потребления, авиация, электроника, телекоммуникации, автомобилестроение, производство продуктов питания и напитков и многое другое. Очень редко весь проект штамповки металла использует только одну технику, потому что каждый процесс позволяет достичь определенного рисунка на листовом металле.

Некоторые виды штамповки металлов включают следующее: прокалывание, чеканка, прокалывание, волочение, тиснение и вырубка. Хотя они могут включать в себя различные методы, все они выполняются в условиях комнатной температуры с минимальным применением тепла или вообще без него. Эти процессы холодной штамповки стали возможными благодаря различным типам штампов, машин и других инструментов для достижения желаемого внешнего вида. Продолжайте читать, чтобы узнать больше.

Прошивка

Прошивка — один из основных видов штамповки металлов. В этом методе листовой металл надежно размещается на верстаке. С помощью обрабатывающего инструмента в листовом металле пробивается отверстие, в результате чего образуется множество небольших полых областей. В отличие от других методов, полученный перфорированный материал выбрасывается из всего процесса и не будет использоваться в дальнейшем.

С помощью обрабатывающего инструмента в листовом металле пробивается отверстие, в результате чего образуется множество небольших полых областей. В отличие от других методов, полученный перфорированный материал выбрасывается из всего процесса и не будет использоваться в дальнейшем.

В этом типе процесса важно, чтобы движение пробивки оставалось мгновенным. Это гарантирует отсутствие деформаций в области вокруг образования отверстия.

Прошивные станки обычно изготавливаются из высокоуглеродистой стали и содержатся в отличном состоянии, чтобы избежать тупых участков, которые могут повлиять на форму металлической заготовки.

Вырубка

Вырубка похожа на прошивку, но с одним существенным отличием — перфорированная деталь не выбрасывается, а считается готовым продуктом. Многие штамповщики по металлу обычно делают это на первом этапе всего проекта штамповки металла, за которым следуют другие методы, такие как прокалывание, гибка или чеканка.

Вырубка предназначена для изготовления металлических деталей малого или среднего размера, вырезанных из большого металлического листа. Это идеальный процесс как для мелкосерийного, так и для крупносерийного производства из-за его простоты, но при этом позволяет создавать высокоточные вырезки из металла.

Однако в некоторых случаях на разрезанном металлическом изделии могут появиться заусенцы или острые нежелательные края. Хотя они распространены, их обычно удаляют с помощью ручного удаления заусенцев, вибрационной отделки или удаления заусенцев при нагревании.

Чертеж

Говоря о штамповке металла, производители часто ссылаются на процесс волочения. Здесь два противоположных конца листового металла удерживаются на месте машиной. Под листовым металлом находится матрица, имеющая определенную форму или поперечное сечение. Пуансон создает высокую ударную силу, чтобы прижать листовой металл к матрице, эффективно деформируя его, чтобы он соответствовал поперечному сечению матрицы.

Чертеж можно разделить на мелкий и глубокий. Неглубокая вытяжка называется таковой потому, что радиус первичной заготовки равен глубине вытяжки. Между тем, глубокая вытяжка обычно формирует чашеобразные изделия. Здесь радиус первичной заготовки значительно меньше создаваемой глубины.

Чеканка

Как следует из названия, чеканка представляет собой метод чеканки металла, при котором штампуется небольшой кусок металла, чтобы принять форму и характеристики монеты. Это метод ковки в закрытых штампах, при котором металлический образец штампуется полностью или частично двумя штампами, которые сближаются друг с другом с обеих сторон металла.

Одним из преимуществ чеканки является то, что она позволяет производить металлические изделия с большим числом допусков. Это также простой процесс, который может эффективно создавать остаточные деформации на изделии. Это повышает его устойчивость к ударам и другим видам физического истирания.

Прокалывание

В отличие от прокалывания и вырубки, прокалывание — это тип штамповки металла, который не заканчивается удалением металлических частей. Вместо этого матрица и пуансон работают таким образом, что они оба создают прорезь в листовом металле. Этот процесс не приводит к образованию кусков металлолома, таких как заготовки, которые необходимо выбрасывать или удалять во время последующей обработки.

Вместо этого матрица и пуансон работают таким образом, что они оба создают прорезь в листовом металле. Этот процесс не приводит к образованию кусков металлолома, таких как заготовки, которые необходимо выбрасывать или удалять во время последующей обработки.

Lancing создает специальные формы и рисунки из различных металлов. Его отличительной чертой является крюкообразная форма, которая используется для любого приложения, требующего вентиляционных отверстий, выступов или отверстий.

Тиснение

Тиснение — это метод, при котором на листовом металле создаются уникальные выпуклые поверхности. Тисненые материалы могут быть изготовлены двумя способами: с помощью машины или комплекта штампов.

Тиснение может использоваться в ряде приложений из-за сложности рисунков, которые оно может формировать. Некоторыми яркими примерами являются автомобильные капоты, дверные рамы, металлические покрытия, пластины, кожухи двигателей, стальные пластины в шахматном порядке и т.

— строительство первого парового молота Джеймсом Немитом;

— строительство первого парового молота Джеймсом Немитом;

Если таких факторов нельзя избежать, обязательно укажите направление заусенцев в конструкции, чтобы их можно было учесть при штамповке

Если таких факторов нельзя избежать, обязательно укажите направление заусенцев в конструкции, чтобы их можно было учесть при штамповке