Твердость меди: Медь — Механические свойства меди

Содержание

Медь — Механические свойства меди

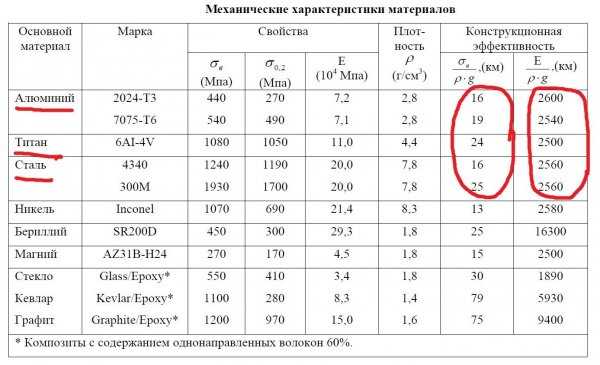

Рассмотрим механические свойства меди

|

Медь мягкая

|

Медь твердая

| |

|

Временное сопротивление меди σВ, МПа

|

220Д240

|

400

|

|

Предел текучести меди σ0,2, МПа

|

70

|

340

|

|

Относительное удлинение меди δ, %

|

50

|

8

|

|

Относительное сужение меди ψ, %

|

75

|

35

|

|

Сопротивление срезу меди τср, МПа

|

150

|

210

|

|

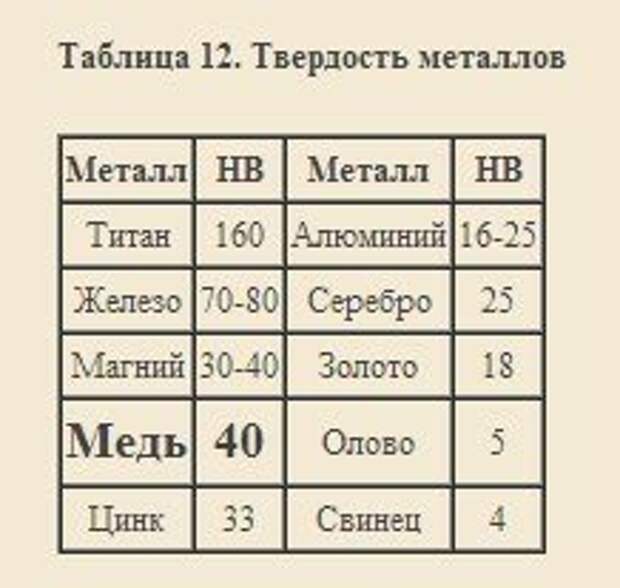

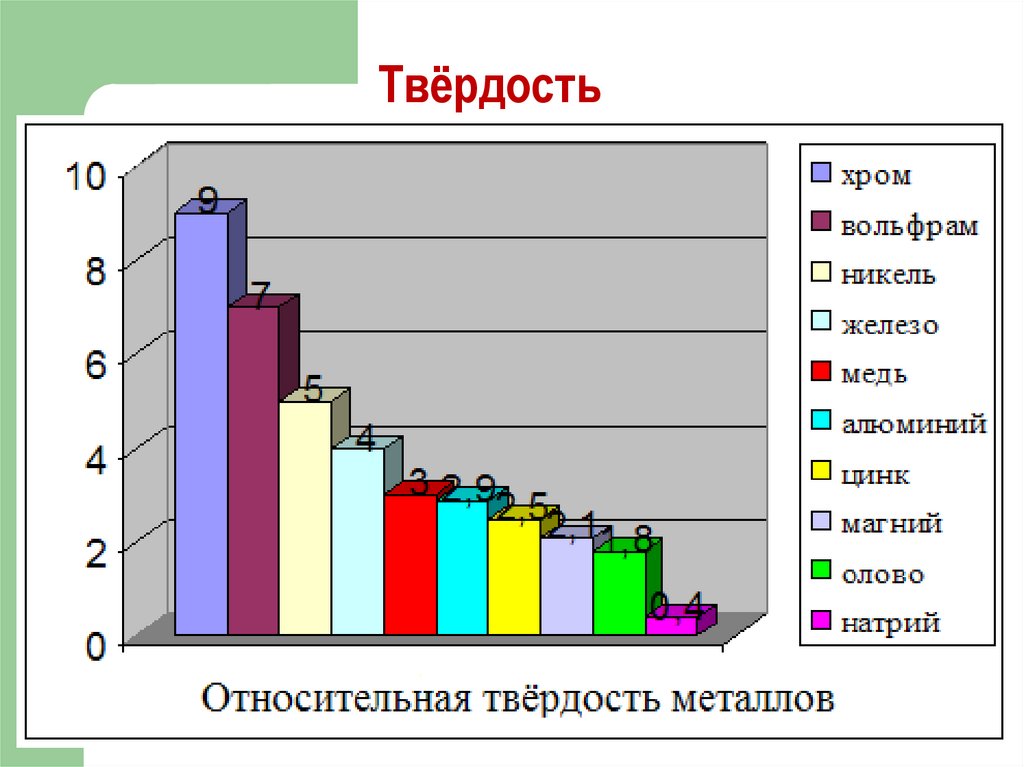

Твердость меди НВ, МПа.

|

450

|

1100

|

Временное сопротивление литой меди при сжатии σВсж =1540 МПа. Микротвердость электролитической меди (99,95 % Сu) при 20 0С Нμ =760 МПа, а при 300 °С 535Д545 МПа.

Механические свойства меди (99,95 % Си) при низких температурах:

|

Медь

|

t, 0С

|

σВ, МПа

|

σ0,2, МПа

|

δ, %

|

ψ, %

|

|

Медь электролитическая

холоднокатаная

|

20

|

410

|

375

|

8,4

|

51,5

|

|

-78

|

423

|

408

|

12

|

56,6

| |

|

-183

|

455

|

420

|

11,2

|

61,2

| |

|

Медь горячекатаная

|

20

|

212

|

50

|

55

|

70

|

|

-20

|

236

|

50

|

56,2

|

70

| |

|

-60

|

255

|

54

|

57,3

|

67

| |

|

-77

|

263

|

50

|

57,2

|

68

| |

|

Медь закаленная

|

20

|

271

|

175

|

37,5

|

77

|

|

-253

|

310

|

214

|

60

|

75

| |

|

Медь отожженная

(отжиг при 700 °С, 30 мин)

|

20

|

240

|

38

|

50,5

|

71,4

|

|

-78

|

291

|

100

|

50

|

73,6

| |

|

-183

|

365

|

87

|

50,5

|

83,3

| |

|

Медь МО, отожженная

|

20

|

220

|

60

|

48

|

76

|

|

-10

|

224

|

62

|

40

|

78

| |

|

-40

|

236

|

64

|

47

|

77

| |

|

-80

|

270

|

70

|

47

|

74

| |

|

— 120

|

288

|

75

|

45

|

70

| |

|

-180

|

408

|

80

|

58

|

77

| |

|

Медь М2, отожженная

|

18

|

230

|

51

|

52

|

70

|

|

0

|

236

|

51

|

52

|

69

| |

|

-30

|

237

|

54

|

48

|

69

| |

|

-80

|

263

|

61

|

47

|

67

| |

|

Медь М2, холоднотянутая

(наклеп 93 %)

|

20

|

468

|

1,1

|

57

| |

|

0

|

486

|

1,8

|

56

| ||

|

-20

|

487

|

1,2

|

56

| ||

|

-30

|

493

|

1,9

|

54

| ||

|

-60

|

506

|

2,0

|

58

| ||

|

Медь М2, холоднотянутая

(наклеп,73 %)

|

20

|

411

|

2,0

|

57

| |

|

0

|

419

|

2,1

|

57

| ||

|

-20

|

429

|

2,0

|

57

| ||

|

-30

|

435

|

3,0

|

57

| ||

|

-60

|

449

|

4,0

|

57

| ||

|

Медь техническая,

отожженная и закаленная

с 800 °С в воде

|

-17

|

240

|

29

|

70

| |

|

-196

|

380

|

41

|

72

| ||

|

-253

|

460

|

48

|

74

|

|

Механические свойства медных полуфабрикатов (не менее):

| ||||

|

Вид медного полуфабриката

|

Состояние

|

σВ, МПа

|

δ, %

|

гост

|

|

Листы медные:

| ||||

|

Листы медные

холоднокатаные

|

Мягкие

|

200

|

30

|

ГОСТ 495Д70

|

|

Твердые

|

300

|

3

|

ГОСТ 495Д70

| |

|

Листы медные

горячекатаные

|

—

|

200

|

30

|

ГОСТ 495Д70

|

|

Лента медная толщиной 0,35 мм

|

Мягкая

|

200

|

30

|

ГОСТ 1173Д70

|

|

Трубы медные прессованные из

меди M1 диаметром

30Х17 мм

|

Мягкие

|

210

|

35

|

ГОСТ 617Д64

ТУ 48-21-78Д72

|

|

Прутки медные тянутые

диаметром 5Д40 мм

|

Мягкие

|

200

|

38

|

ГОСТ 1535Д71

|

|

Твердые

|

270

|

6

|

ГОСТ 1535Д71

| |

|

Прутки медные катаные

35Х100 мм

|

—

|

250

|

8

|

ГОСТ 1535Д71

|

|

Прутки медные прессованные

14×120 мм

|

—

|

200

|

30

|

ГОСТ 1535Д71

|

Скорость звуковых волн, м/с: продольных Сl= 4730; поперечных Ct = 2300. Удельное акустическое сопротивление Zs, МПа*с/м. Ударная вязкость меди KCU= 1570Д1765 кДж/м2. Модуль нормальной упругости Е в зависимости от температуры:

Удельное акустическое сопротивление Zs, МПа*с/м. Ударная вязкость меди KCU= 1570Д1765 кДж/м2. Модуль нормальной упругости Е в зависимости от температуры:

|

t,°C

|

Д180

|

0

|

100

|

200

|

300

|

600

|

800

|

900

|

|

Е, ГПа

|

138

|

132

|

128

|

124

|

118

|

96

|

78

|

70

|

Модуль сдвига G=42,400 ГПа.

Предел ползучести в зависимости от температуры:

|

t,°C

|

20

|

200

|

400

|

|

σпл, МПа

|

70

|

50

|

1,4

|

Предел выносливости σR при 108 циклов для мягкой меди равен 70 МПа, а для твердой 120 МПа. Установлено, что долговечность меди в вакууме возрастает, причем понижение давления до 1,33*10-2 Па приводит к увеличению долговечности на порядок; при дальнейшем увеличении вакуума до 1,33*10-6 Па долговечность практически не изменяется.

Установлено, что долговечность меди в вакууме возрастает, причем понижение давления до 1,33*10-2 Па приводит к увеличению долговечности на порядок; при дальнейшем увеличении вакуума до 1,33*10-6 Па долговечность практически не изменяется.

Типичные механические свойства меди (99,95 % Сu) при комнатной температуре (медные прутки прессованные):

|

Состояние

|

Е, ГПа

|

σВ

|

σ0,2

|

SK*

|

δ10

|

ψ

|

σвсж

|

τср

|

НВ

|

σR**

|

КCU, кДж/м2

|

|

МПа

|

%

|

МПа

| |||||||||

|

Мягкие медные прутки (отжиг 700 °С, 30 мин)

Твердые медные прутки (наклеп 25%)

|

110

120

|

240

400

|

80

350

|

60

—

|

50

6

|

75

35

|

1500

—

|

150

200

|

450

959

|

80

100

|

160-180

—

|

* Сопротивление разрушению при растяжении.

** Предел выносливости σR определялся на базе 108 циклов.

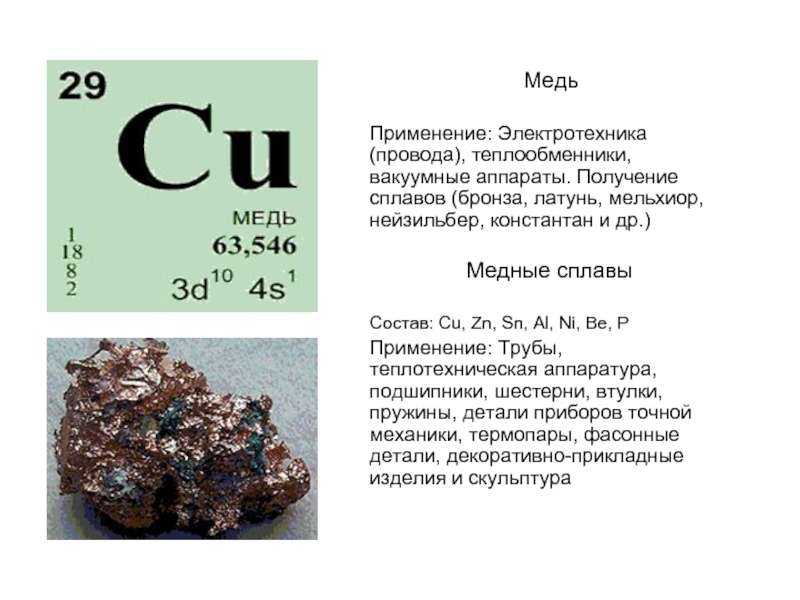

- Физические свойства меди

- Электрические и магнитные свойства меди

- Тепловые и термодинамические свойства меди

- Оптические свойства меди

- Механические свойства меди

- Химические свойства меди

- Технологические свойства меди

- Области применения меди

БРОНЗА ЛАТУНЬ

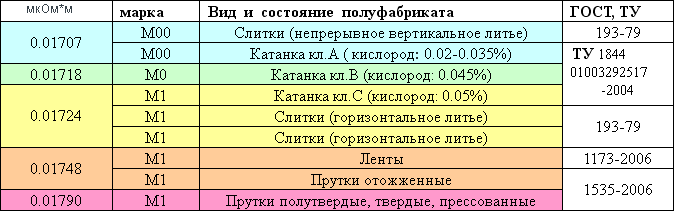

Медь М1

Марка меди М1 является самой востребованной и широко применяемой в промышленности. Из М1 производят проволоку для проводов и сварки, прутки и листы для изготовления токопроводящих и теплоотводящих деталей. По чистоте меди М1 выше предела после которого падают электро и теплопроводность меди, но не сверхчистая, поэтому её цена не зашкаливает. Из меди М1 производят электроды для сварки меди и чугуна, газовой и автоматической сварки.

Из меди М1 производят электроды для сварки меди и чугуна, газовой и автоматической сварки.

Химический состав М1

| Fe | Ni | S | As | Pb | Zn | O | Sb | Bi | Sn | — |

| до 0.005 | до 0.002 | до 0.004 | до 0.002 | до 0.005 | до 0.004 | до 0.05 | до; 0.002 | до 0.001 | до 0.002 | Cu+Ag min 99.9 |

Свойства меди М1

| T | Модуль упругости первого рода М1 E 10— 5 | Коэффициент линейного температурного расширения М1 α 10 6 | Коэффициент теплопроводности М1 λ | Плотность М1 ρ | Удельная теплоемкость М1 C | Удельное электросопротивление М1 R 10 9 |

| Град ℃ | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1. 28 28 | 387 | 8940 | 390 | 17.8 | |

| 100 | 1.32 | 16.7 |

| Медный прокат | Предел кратковременной прочности М1 σв | Относительное удлинение при разрыве М1 δ5 |

| МПа | % | |

| Трубы прессованые ГОСТ 617-2006 | 180-190 | 32 |

| Проволока ГОСТ 16130-90 | 350 | |

| Сплав М1 мягкий ГОСТ 1173-2006 | 200-260 | 42 |

| Сплав М1 твердый ГОСТ 1173-2006 | 290 | 6 |

Твердость меди М1

Твердость М1, сплав мягкий — HB 10 -1 = 55 МПа

Твердость М1, сплав твердый — HB 10 -1 = 95 МПа

Литейно-технологические свойства М1

Температура плавления меди М1: 1083 ℃

Температура литья меди М1: 1150 — 1250 ℃

Линейная усадка меди М1: 2. 1%

1%

Коэффициент трения меди М1

Коэффициент трения М1 со смазкой — 0,011

Коэффициент трения М1 без смазки — 0,43

+7(495)988-30-04

Дополнительные мобильные телефоны —

+7(915)332-61-30 +7(916)328-86-67

МЕДЬ

- МЕДНЫЙ ПРОКАТ

- СВОЙСТВА МЕДИ

- ГОСТы на МЕДЬ

- Контакты и реквизиты

- РАСЧЁТ ВЕСА МЕТАЛЛА

МЕТАЛЛОПРОКАТ

- ЛАТУНЬ

- МЕДЬ

- БРОНЗА

- АЛЮМИНИЙ

- ТИТАН

- ОЛОВО

- НИКЕЛЬ

- ЦИНК

- РАСЧЁТ ВЕСА МЕТАЛЛА

Как проверить твердость меди

Специалистам по качеству и инженерам часто бывает трудно определить твердость металла, такого как медь, просто визуально. Часто требования к выбору металла для конкретной цели конструкции часто зависят от критических факторов, в том числе от твердости материала. Как один из наиболее часто используемых металлов в производственной и машиностроительной промышленности, свойства меди часто требуются, а ее твердость является основным показателем ее пригодности для многих промышленных процессов. Хотите знать, как проверить твердость меди? Тогда читайте дальше.

Как один из наиболее часто используемых металлов в производственной и машиностроительной промышленности, свойства меди часто требуются, а ее твердость является основным показателем ее пригодности для многих промышленных процессов. Хотите знать, как проверить твердость меди? Тогда читайте дальше.

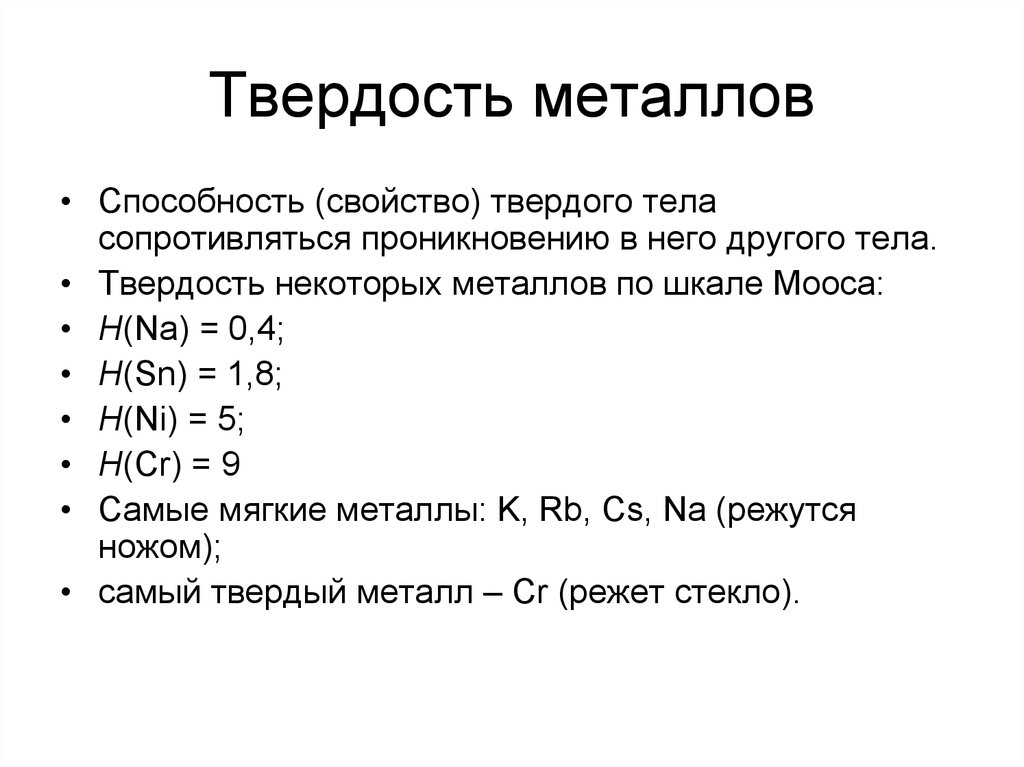

I. Что такое твердость металла?

Способность материала сохранять свою долговечность зависит от его твердости, и очень твердый металл часто служит дольше, чем более мягкий материал в тех же условиях. Следовательно, твердость металла можно охарактеризовать как его способность сопротивляться внешним силам и нагрузкам, которые могут вызвать его деформацию и другие внешние повреждения металла. Эти травмы могут включать износ, истирание и вмятины на поверхности, которые могут повлиять на его эффективность и эстетику. Определение твердости металла помогает разработчикам рассчитать его прочность на растяжение, что помогает подобрать подходящий материал для конкретной конструкции или варианта использования.

II. Какова твердость меди?

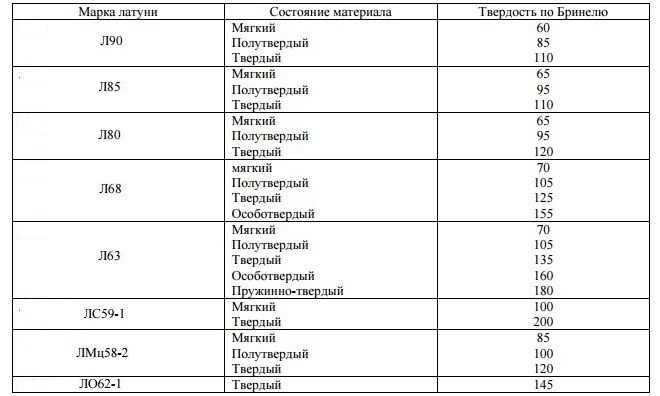

Твердость меди – это ее способность сопротивляться приложению внешних сил, которые могут быть причиной повреждения или неэффективности медного материала. Медь по своей природе мягкая, и она используется во многих промышленных изделиях благодаря своим антикоррозийным свойствам и высокой проводимости, особенно в целях электропроводности. Однако, чтобы сделать медь пригодной для ударов высокой интенсивности, в сплав добавляют специальные элементы, повышающие ее твердость. Например, латунь — это сплав, содержащий медь и цинк. Кроме того, бронза содержит медь и олово, никель, алюминий или бериллий, образуя самый твердый медный сплав.

III. Какова твердость полутвердой меди?

Хотя медь бывает разной степени мягкости или твердости, включая холоднокатаную, высокопрочную, полутвердую, трехчетвертную и твердую, их различные значения твердости часто указывают на их конкретное использование. Для полутвердой меди значение твердости часто обозначается как H02 в соответствии со стандартом ASTM B370 в качестве стандартной спецификации. Он имеет минимальный предел прочности на растяжение 37 тысяч фунтов на квадратный дюйм и максимальный 46 тысяч фунтов на квадратный дюйм с пределом текучести 30 тысяч фунтов на квадратный дюйм, что делает его полезным в случаях, когда важны как пластичность, так и прочность.

Он имеет минимальный предел прочности на растяжение 37 тысяч фунтов на квадратный дюйм и максимальный 46 тысяч фунтов на квадратный дюйм с пределом текучести 30 тысяч фунтов на квадратный дюйм, что делает его полезным в случаях, когда важны как пластичность, так и прочность.

IV. Медь – это твердый или мягкий металл?

Медь в природе представляет собой мягкий металл, и ее использование ограничивается производством компонентов, не требующих сопротивления воздействию внешней силы или нагрузки. Его высокая тепло- и электропроводность, а также антикоррозийные свойства делают его пригодным для различных отраслей промышленности, включая электротехническую и электронную, химическую, автомобильную и строительную. Различные компоненты, включая кабели, трубы, кровельные и холодильные трубы, являются одними из изделий, изготовленных из меди, и некоторые из них не должны быть твердыми.

V. Почему Pure Copper мягкая?

Многие металлы, включая медь, в чистом виде мягкие. Причина в том, что внутренняя структура металлов устроена таким образом, что приложение внешней силы заставляет атомы металлов скользить друг по другу, двигаясь слоями. Но для чистых металлов, включая чистую медь, сила для перемещения этих атомов очень мала, что объясняет, почему они мягкие, поскольку более твердым металлам требуется больше силы для перемещения атомов.

Причина в том, что внутренняя структура металлов устроена таким образом, что приложение внешней силы заставляет атомы металлов скользить друг по другу, двигаясь слоями. Но для чистых металлов, включая чистую медь, сила для перемещения этих атомов очень мала, что объясняет, почему они мягкие, поскольку более твердым металлам требуется больше силы для перемещения атомов.

Чтобы сделать чистые металлы более твердыми, добавляют другие элементы, такие как олово, алюминий, никель и цинк, где атомы этих других элементов перемещаются, чтобы заполнить пространство между атомами чистых металлов. Следовательно, для перемещения атомов полученного сплава требуется больше силы, что делает его более твердым, чем его естественный мягкий основной металл.

VI. В чем разница между мягкой и твердой медью?

Мягкая медь, несмотря на то, что она мягкая в своем естественном состоянии, имеет уникальные применения, в том числе для производства электрических и электронных компонентов, таких как кабели, полупроводники, трубы и трубки. Эти компоненты используют пластичность, высокую проводимость и антикоррозионные свойства мягкой меди. В отличие от твердой меди, которая в основном используется из-за ее прочности и твердости, а также ее антикоррозионных свойств.

Эти компоненты используют пластичность, высокую проводимость и антикоррозионные свойства мягкой меди. В отличие от твердой меди, которая в основном используется из-за ее прочности и твердости, а также ее антикоррозионных свойств.

VII. Как вы проверяете твердость?

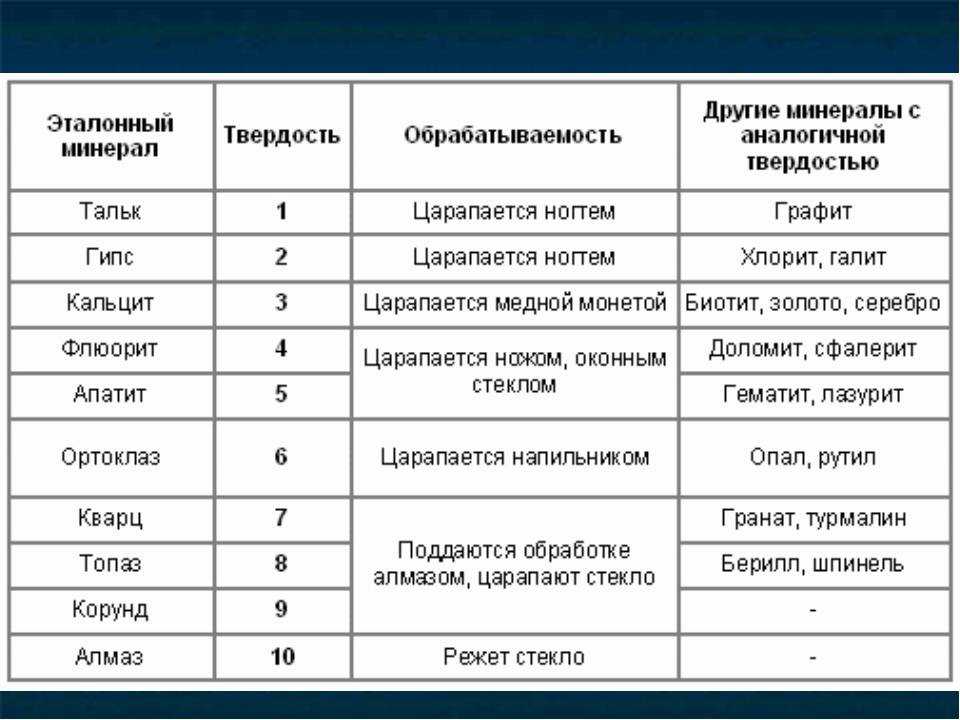

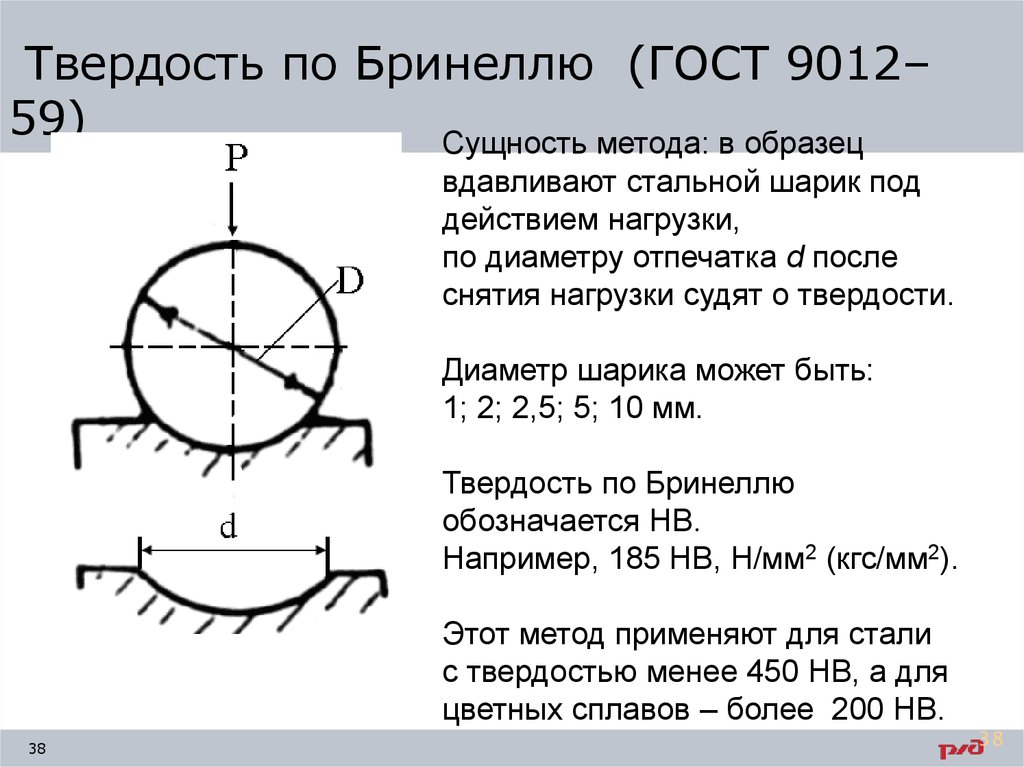

Как правило, для проверки твердости материала требуется оттиск индентора с известной нагрузкой в течение определенного времени на поверхности материала. Углубление, отпечатавшееся на материале после снятия нагрузки, дает представление о твердости материала, поскольку измерение глубины или ширины отпечатка используется в формуле для расчета твердости материала. Кроме того, существуют различные типы методов определения твердости, которые измеряют либо ширину, либо глубину отпечатка. Для измерения ширины к этой категории относится испытание на твердость по Роквеллу, а испытание на твердость по Бринеллю и Виккерсу измеряет ширину отпечатка.

Связанная статья: Что такое твердость?

Связанная статья: Измерение твердости: Как измерить твердость?

VIII.

Метод определения твердости

Метод определения твердости

Ниже приведены наиболее популярные методы определения твердости.

- Испытание по Роквеллу – Проведение данного испытания помогает использовать прибор для определения твердости по Роквеллу. Он также включает в себя шариковый индентор из карбида вольфрама четырех разных размеров, который создает углубление, когда он высвобождается на поверхности материала. Также иногда используется алмазный индентор с нагрузкой от 15 до 150 кгс. Комбинация этих различных инденторов и нагрузок дает 30 разновидностей шкал Роквелла, часто используемых для измерения различных значений твердости материалов. Кроме того, последовательность приложения нагрузки включает в себя сначала незначительную нагрузку, за которой следует большая нагрузка, вызывающая окончательную депрессию на материале. Измерение углубления используется при расчете значения твердости по Роквеллу.

- Тест по Виккерсу . В этом тесте используется широкий диапазон нагрузок, что делает его пригодным для измерения твердости материалов различной толщины и твердости.

Индентор в данном случае представляет собой алмаз пирамидальной формы, рассчитанный на нагрузку от 10 гс до 100 кгс. К поверхности материала прикладывается указанная нагрузка, и измеряется ширина вмятины для использования при расчете значения твердости материала по Виккерсу. Кроме того, оптический инструмент, такой как микроскоп, помогает измерить отпечаток.

Индентор в данном случае представляет собой алмаз пирамидальной формы, рассчитанный на нагрузку от 10 гс до 100 кгс. К поверхности материала прикладывается указанная нагрузка, и измеряется ширина вмятины для использования при расчете значения твердости материала по Виккерсу. Кроме того, оптический инструмент, такой как микроскоп, помогает измерить отпечаток. - Тест по Бринеллю – Для измерения значения твердости материала с большой площадью поверхности или с шероховатой поверхностью тест на твердость по Бринеллю часто идеально подходит для таких ситуаций. Причина в том, что вдавливание, возникающее в результате применения твердосплавного шарикового индентора диаметром от 1 до 10 мм, часто приводит к значительным вдавливаниям. Этот глубокий отпечаток делает тест Бринелля подходящим только для толстых материалов. Кроме того, он использует диапазон нагрузки от 1 до 3000 кгс с оптическим прибором для измерения депрессии.

Заключение

В заключение, хотя медь в своем естественном состоянии очень мягкая, ее уникальные свойства, включая высокую проводимость и коррозионную стойкость, делают ее очень полезной для многих конкретных применений. Однако его можно усилить, добавив различные элементы в зависимости от предполагаемого дизайна или использования. Также подтверждение твердости меди часто делается с использованием одного из трех самых популярных методов определения твердости. Эти методы включают определение твердости по Роквеллу, Бринеллю и Виккерсу. Ваш выбор теста на твердость будет зависеть от применения материала, размера и требуемой точности.

Однако его можно усилить, добавив различные элементы в зависимости от предполагаемого дизайна или использования. Также подтверждение твердости меди часто делается с использованием одного из трех самых популярных методов определения твердости. Эти методы включают определение твердости по Роквеллу, Бринеллю и Виккерсу. Ваш выбор теста на твердость будет зависеть от применения материала, размера и требуемой точности.

О прогнозировании прочности медных сплавов по твердости

На этой странице

АннотацияВведениеМатериалыРезультатыОбсуждениеЗаключениеБлагодарностиСсылкиАвторское правоСтатьи по теме

Были собраны значения твердости и прочности более 55 медных сплавов, упрочненных твердым раствором, дисперсионным твердением, холодной обработкой и дисперсионным упрочнением. Значения предела текучести (YS) и предела прочности при растяжении (UTS) исследованных медных сплавов находились в диапазоне от 50 до 1300 МПа и от 200 до 1400 МПа соответственно. Скомпилированные значения были классифицированы на основе потенциала деформационного упрочнения, что является косвенным методом для понимания влияния характеристик деформационного упрочнения. Для установления корреляции между значениями прочности и твердости по Виккерсу применяли регрессионный анализ методом наименьших квадратов. Потенциал деформационного упрочнения показал значительное влияние на корреляции. Во всех случаях была получена линейная зависимость как для YS, так и для UTS с жесткостью для всего диапазона анализируемых значений. Были предложены простые эмпирические уравнения для оценки прочности по объемной твердости. Предложенные корреляции, полученные для всего диапазона значений, были проверены экспериментальными значениями. Наблюдалось хорошее соответствие между экспериментальными и расчетными значениями.

Скомпилированные значения были классифицированы на основе потенциала деформационного упрочнения, что является косвенным методом для понимания влияния характеристик деформационного упрочнения. Для установления корреляции между значениями прочности и твердости по Виккерсу применяли регрессионный анализ методом наименьших квадратов. Потенциал деформационного упрочнения показал значительное влияние на корреляции. Во всех случаях была получена линейная зависимость как для YS, так и для UTS с жесткостью для всего диапазона анализируемых значений. Были предложены простые эмпирические уравнения для оценки прочности по объемной твердости. Предложенные корреляции, полученные для всего диапазона значений, были проверены экспериментальными значениями. Наблюдалось хорошее соответствие между экспериментальными и расчетными значениями.

1. Введение

С момента появления испытаний на твердость при вдавливании проводились исследования по оценке других механических свойств, особенно предела прочности при растяжении и предела текучести на основе измерения объемной твердости [1–3]. За последние 70 лет ряд исследователей работали над экспериментальными методами и теоретическими соотношениями для определения прочности по твердости. Такие отношения могут быть полезны при проектировании, где прямое измерение свойств при растяжении нецелесообразно. Эти соотношения всегда привлекательны, так как сокращают количество испытаний, которые необходимо провести для обеспечения качества материалов [4, 5]. Поскольку эти методы являются быстрыми и относительно неразрушающими по своей природе, они эффективно используются при анализе отказов [5, 6].

За последние 70 лет ряд исследователей работали над экспериментальными методами и теоретическими соотношениями для определения прочности по твердости. Такие отношения могут быть полезны при проектировании, где прямое измерение свойств при растяжении нецелесообразно. Эти соотношения всегда привлекательны, так как сокращают количество испытаний, которые необходимо провести для обеспечения качества материалов [4, 5]. Поскольку эти методы являются быстрыми и относительно неразрушающими по своей природе, они эффективно используются при анализе отказов [5, 6].

Табор [1] показал, что отношение предела прочности при растяжении к твердости по Виккерсу связано с коэффициентом деформационного упрочнения. Связь между этими параметрами была выражена с помощью

где UTS — предел прочности при растяжении, — твердость по Виккерсу, — коэффициент деформационного упрочнения, — константа, которая имеет значение 2,9 для сталей и 3,0 для медных сплавов.

Это соотношение было усовершенствовано Кахуном [2] в виде

где – твердость по Виккерсу, – коэффициент деформационного упрочнения.

Кахун и др. [3] предложил соотношение для оценки предела текучести с использованием простого измерения твердости для меди, алюминия и стали в виде

Все ранее упомянутые выражения требуют знания коэффициента упрочнения при деформации, который может быть определен непосредственно из испытаний на одноосное растяжение или сжатие и косвенно посредством измерения твердости по Мейерсу и эмпирических соотношений [4]. Помимо этого, в литературе было предложено несколько методов оценки прочности металлов методом вдавливания [4–9].].

Павлина и Ван Тайн [10] предложили простые линейные соотношения для оценки предела прочности при растяжении и предела текучести с использованием числа твердости по Виккерсу для сталей следующим образом:

где прочность выражена в единицах МПа и выражена в единицах кг/мм 2 . Эти соотношения не требуют знания какого-либо другого параметра, кроме твердости, для оценки прочности.

Несмотря на то, что была проведена обширная работа по оценке предела прочности при растяжении и предела текучести по измерениям твердости для некоторых металлов и сплавов, по-видимому, не было предпринято никаких попыток получить такие соотношения для медных сплавов. Большинство имеющихся корреляций получено путем анализа данных для сталей [1–10]. Поэтому была предпринята попытка предложить корреляции для оценки прочности по твердости для медных сплавов.

Большинство имеющихся корреляций получено путем анализа данных для сталей [1–10]. Поэтому была предпринята попытка предложить корреляции для оценки прочности по твердости для медных сплавов.

2. Материалы и испытания

В настоящем исследовании значения твердости и прочности медных сплавов были взяты из литературы. Для сравнения несколько значений твердости были преобразованы из HB и HRB в твердость по Виккерсу в соответствии с ASTM E140-07 [11]. Все собранные значения твердости и прочности были разделены на основе потенциала деформационного упрочнения на низкое, среднее и высокое отношение UTS/YS. Регрессионный анализ методом наименьших квадратов был использован для получения простых выражений для прогнозирования прочности по твердости.

В дополнение к литературным значениям твердость и прочность были оценены для некоторых медных сплавов для подтверждения полученных эмпирических соотношений. Эти измерения проводились в различных режимах термической обработки, нагартовки и нагартовки. Образцы на твердость перед измерением твердости шлифовали и полировали наждачной бумагой. Для каждого состояния было снято семь показаний, и сообщалось среднее значение. Твердость измеряли с помощью твердомера по Виккерсу (марка: FIE FE-20) с нагрузкой 10 кгс. Прочность на растяжение оценивали на плоских образцах в форме собачьей кости (длина 25 мм) с использованием INSTRON 5500R UTM при скорости деформации . Было проведено три теста для каждого условия и указано среднее значение.

Образцы на твердость перед измерением твердости шлифовали и полировали наждачной бумагой. Для каждого состояния было снято семь показаний, и сообщалось среднее значение. Твердость измеряли с помощью твердомера по Виккерсу (марка: FIE FE-20) с нагрузкой 10 кгс. Прочность на растяжение оценивали на плоских образцах в форме собачьей кости (длина 25 мм) с использованием INSTRON 5500R UTM при скорости деформации . Было проведено три теста для каждого условия и указано среднее значение.

3. Результаты

3.1. Весь диапазон данных

Соотношение между скомпилированными значениями предела прочности при растяжении и твердости (120 точек данных) для различных медных сплавов показано на рисунке 1. Линейная корреляция может наблюдаться в большинстве диапазонов твердости испытанных материалов, за исключением низкой твердости. . Линейная линия тренда проходит через начало координат, как показано на рисунке 1. Регрессионный анализ точек данных дал линейное соотношение как

где предел прочности при растяжении выражен в МПа, а VHN – число твердости по Виккерсу. Регрессионный анализ для (6) дает коэффициент детерминации () 0,933. Несмотря на то, что была получена линейная корреляция для всего диапазона твердости, отклонение наблюдалось для твердости ниже 110 VHN.

Регрессионный анализ для (6) дает коэффициент детерминации () 0,933. Несмотря на то, что была получена линейная корреляция для всего диапазона твердости, отклонение наблюдалось для твердости ниже 110 VHN.

Корреляция, полученная для значений предела текучести и твердости для медных сплавов, также отображала линейную зависимость, как показано на рисунке 2. Регрессионный анализ точек данных дал линейную корреляцию для предела прочности при растяжении как

где YS — МПа, а VHN — число твердости по Виккерсу. Коэффициент детерминации () для (7) имеет значение 0,916. Из рисунка 2 видно, что предел текучести имеет линейную корреляцию с твердостью, при этом корреляция имеет тенденцию к нелинейности при значениях твердости менее 110 VHN.

3.2. Данные, классифицированные по соотношению UTS к YS

Поскольку скомпилированные данные, взятые из литературы, охватывают большое количество сплавов, коэффициент деформационного упрочнения не может быть получен для всех сплавов. Поэтому в исследовании использовали потенциал деформационного упрочнения, определяемый как отношение UTS к YS, которое является мерой максимального упрочнения, которое может произойти в материале за пределом его предела текучести и продолжается до UTS [10]. Соотношение этих двух параметров (UTS/YS) использовалось для косвенного изучения влияния деформационного упрочнения на материал. Чтобы определить влияние деформационного упрочнения на скомпилированные значения, данные были разделены на три группы: (i) низкое отношение UTS/YS (UTS/YS < 1,20), (ii) среднее отношение UTS/YS (1,20 < UTS/YS < 1,52) и (iii) высокое отношение UTS/YS (UTS/YS > 1,52). На рисунках 3(а)–3(в) представлены графики значений прочности и твердости с линией тренда, полученной с помощью регрессионного анализа. Значения коэффициента регрессии и приведены в таблице 1. Несмотря на то, что данные были аппроксимированы линейным уравнением для всех трех графиков на рисунке 3, наблюдалось изменение значений . Следует отметить, что наилучшее соответствие наблюдалось в случае низкого отношения UTS/YS с коэффициентом детерминации 0,9.33 и 0,917 для UTS-твердости и YS-твердости соответственно.

Соотношение этих двух параметров (UTS/YS) использовалось для косвенного изучения влияния деформационного упрочнения на материал. Чтобы определить влияние деформационного упрочнения на скомпилированные значения, данные были разделены на три группы: (i) низкое отношение UTS/YS (UTS/YS < 1,20), (ii) среднее отношение UTS/YS (1,20 < UTS/YS < 1,52) и (iii) высокое отношение UTS/YS (UTS/YS > 1,52). На рисунках 3(а)–3(в) представлены графики значений прочности и твердости с линией тренда, полученной с помощью регрессионного анализа. Значения коэффициента регрессии и приведены в таблице 1. Несмотря на то, что данные были аппроксимированы линейным уравнением для всех трех графиков на рисунке 3, наблюдалось изменение значений . Следует отметить, что наилучшее соответствие наблюдалось в случае низкого отношения UTS/YS с коэффициентом детерминации 0,9.33 и 0,917 для UTS-твердости и YS-твердости соответственно.

4. Обсуждение

Результаты регрессионного анализа, полученные для различных групп данных, приведены в таблице 1. Видно, что все анализируемые данные могут быть смоделированы линейными уравнениями. Однако во всех случаях наблюдалось некоторое отклонение от линейной линии тренда, как показано на рисунках 1–3. Это можно объяснить тем, что в настоящей работе был проанализирован широкий спектр медных сплавов с различной термомеханической и термической историей. Кроме того, это может быть связано с тем, что измерение твердости проводится на образцах с различной шероховатостью поверхности с использованием различной нагрузки при вдавливании, так как обе они влияют на измеряемую твердость. Следует отметить, что нижний диапазон твердости показал отклонение от линейности как для предела текучести, так и для предела прочности при растяжении в проанализированных группах данных, как показано на рисунках 1–3. Можно заметить, что жесткость UTS показала лучшую корреляцию со значением 0,9.333 с константой регрессии 3,05. С другой стороны, YS-твердость показала коэффициент регрессии и коэффициент детерминации 2,874 и 0,916 соответственно.

Видно, что все анализируемые данные могут быть смоделированы линейными уравнениями. Однако во всех случаях наблюдалось некоторое отклонение от линейной линии тренда, как показано на рисунках 1–3. Это можно объяснить тем, что в настоящей работе был проанализирован широкий спектр медных сплавов с различной термомеханической и термической историей. Кроме того, это может быть связано с тем, что измерение твердости проводится на образцах с различной шероховатостью поверхности с использованием различной нагрузки при вдавливании, так как обе они влияют на измеряемую твердость. Следует отметить, что нижний диапазон твердости показал отклонение от линейности как для предела текучести, так и для предела прочности при растяжении в проанализированных группах данных, как показано на рисунках 1–3. Можно заметить, что жесткость UTS показала лучшую корреляцию со значением 0,9.333 с константой регрессии 3,05. С другой стороны, YS-твердость показала коэффициент регрессии и коэффициент детерминации 2,874 и 0,916 соответственно. Коэффициент регрессии, полученный для медных сплавов в случае YS-твердости, аналогичен коэффициенту, указанному для сталей со значением 2,876 [10]. Зинкл и др. [23] предложили линейную корреляцию для AMZIRC и AMAX-MZC между YS и твердостью с константой регрессии 3,03 и 3,0 соответственно.

Коэффициент регрессии, полученный для медных сплавов в случае YS-твердости, аналогичен коэффициенту, указанному для сталей со значением 2,876 [10]. Зинкл и др. [23] предложили линейную корреляцию для AMZIRC и AMAX-MZC между YS и твердостью с константой регрессии 3,03 и 3,0 соответственно.

Эмпирические соотношения, полученные для твердости и прочности, классифицированные по потенциалу упрочнения, показали значительное влияние на корреляции, полученные для данных, как видно из таблицы 1. Медные сплавы с высоким потенциалом упрочнения показали большое отклонение от линейной линии тренда для обоих YS и UTS, как показано на рисунке 3(a). Эта группа данных в большей степени состоит из сплавов в состоянии обработки на твердый раствор и сплавов, упрочненных твердым раствором в состоянии отжига. Значения твердости анализируемого сплава для этой группы находились в диапазоне 50–140 ВН. С другой стороны, группы данных со средним и низким значением UTS/YS показали лучшую корреляцию прочности и твердости с минимальными отклонениями от линейной линии тренда, как показано на рисунках 3(b) и 3(c). Среди трех проанализированных групп данных группа с низким UTS/YS показала наилучшую корреляцию с коэффициентом регрессии 3,301 и 3,018 для UTS-жесткости и YS-жесткости соответственно. Из графика также видно, что обе линии тренда лежат очень близко и ведут себя одинаково. В эту группу данных входят сплавы, подвергнутые криопрокатке, холодной прокатке и холодной прокатке + старение. Наблюдаемое влияние деформационного упрочнения на корреляции может быть связано с большими различиями в холодной обработке, которая происходит перед испытанием на твердость и во время самого испытания для отожженных сплавов. Отожженный материал с высоким потенциалом деформационного упрочнения во время испытания на твердость затвердевает намного сильнее, чем металл после холодной обработки. Следовательно, холоднодеформированные материалы дают лучшие корреляции твердости и прочности.

Среди трех проанализированных групп данных группа с низким UTS/YS показала наилучшую корреляцию с коэффициентом регрессии 3,301 и 3,018 для UTS-жесткости и YS-жесткости соответственно. Из графика также видно, что обе линии тренда лежат очень близко и ведут себя одинаково. В эту группу данных входят сплавы, подвергнутые криопрокатке, холодной прокатке и холодной прокатке + старение. Наблюдаемое влияние деформационного упрочнения на корреляции может быть связано с большими различиями в холодной обработке, которая происходит перед испытанием на твердость и во время самого испытания для отожженных сплавов. Отожженный материал с высоким потенциалом деформационного упрочнения во время испытания на твердость затвердевает намного сильнее, чем металл после холодной обработки. Следовательно, холоднодеформированные материалы дают лучшие корреляции твердости и прочности.

Расчетные значения UTS и YS по твердости с использованием (6) и (7) сравниваются с экспериментальными значениями, как показано на рисунке 4. Прогнозные значения нанесены в виде линии, а экспериментальные значения обозначены символами. Можно видеть, что наблюдается достаточно хорошее соответствие между экспериментальными и прогнозируемыми значениями для UTS, тогда как экспериментальный YS показал разумное отклонение от прогнозируемых значений при твердости ниже 120 VHN. Тем не менее, экспериментальные значения UTS показали отклонение при более высокой твердости, как видно из рисунка 4. Было замечено, что (6) оценивает UTS с отклонением менее 20% при твердости ниже 150 VHN. Тогда как разумное отклонение наблюдалось при более высокой твердости. С другой стороны, YS был оценен в пределах 10–25 % по (7) с большим отклонением при твердости ниже 140 VHN. Эти отклонения вполне разумны, учитывая присущие им погрешности измерения твердости и прочности [3]. Следовательно, корреляции можно использовать для оценки прочности медных сплавов по твердости по Виккерсу.

Прогнозные значения нанесены в виде линии, а экспериментальные значения обозначены символами. Можно видеть, что наблюдается достаточно хорошее соответствие между экспериментальными и прогнозируемыми значениями для UTS, тогда как экспериментальный YS показал разумное отклонение от прогнозируемых значений при твердости ниже 120 VHN. Тем не менее, экспериментальные значения UTS показали отклонение при более высокой твердости, как видно из рисунка 4. Было замечено, что (6) оценивает UTS с отклонением менее 20% при твердости ниже 150 VHN. Тогда как разумное отклонение наблюдалось при более высокой твердости. С другой стороны, YS был оценен в пределах 10–25 % по (7) с большим отклонением при твердости ниже 140 VHN. Эти отклонения вполне разумны, учитывая присущие им погрешности измерения твердости и прочности [3]. Следовательно, корреляции можно использовать для оценки прочности медных сплавов по твердости по Виккерсу.

5. Заключение

Результаты настоящего исследования показывают, что предел текучести и предел прочности при растяжении медных сплавов могут быть определены с достаточно хорошей точностью по твердости по Виккерсу с использованием простых линейных корреляций. Однако с большей точностью можно оценить прочность, используя корреляции для сплавов с низким и средним потенциалом упрочнения, т. е. для полностью нагартованных, термомеханически обработанных и состаренных сплавов. Сплавы с меньшей твердостью и прочностью показали отклонение от линейной корреляции. Уравнения, предложенные для всех данных, были подтверждены экспериментальными данными, и было отмечено хорошее соответствие как для предела текучести, так и для предела прочности при растяжении. Таким образом, делается вывод, что эти корреляции могут быть использованы для прогнозирования прочности медных сплавов, охватывающих широкий диапазон (YS-50 до 1200 МПа и UTS-200 до 1400 МПа).

Однако с большей точностью можно оценить прочность, используя корреляции для сплавов с низким и средним потенциалом упрочнения, т. е. для полностью нагартованных, термомеханически обработанных и состаренных сплавов. Сплавы с меньшей твердостью и прочностью показали отклонение от линейной корреляции. Уравнения, предложенные для всех данных, были подтверждены экспериментальными данными, и было отмечено хорошее соответствие как для предела текучести, так и для предела прочности при растяжении. Таким образом, делается вывод, что эти корреляции могут быть использованы для прогнозирования прочности медных сплавов, охватывающих широкий диапазон (YS-50 до 1200 МПа и UTS-200 до 1400 МПа).

Благодарности

Авторы хотели бы поблагодарить директора группы (MMG) и заместителя директора VSSC (MME) за их поддержку и техническое руководство. Авторы хотели бы выразить искреннюю благодарность директору VSCC за его любезное разрешение опубликовать эту работу.

Ссылки

Д.

Табор, «Твердость и прочность металлов», Журнал Института металлов , том. 79, стр. 1–18, 1951.

Табор, «Твердость и прочность металлов», Журнал Института металлов , том. 79, стр. 1–18, 1951.Посмотреть по адресу:

Google Scholar

Дж. Р. Кахун, «Улучшенное уравнение, связывающее твердость с пределом прочности», Metallurgical Transactions , vol. 3, нет. 11, с. 3040, 1972.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Р. Кахун, У. Х. Бротон и А. Р. Куцак, «Определение предела текучести на основе измерений твердости», Metallurgical Transactions , vol. 2, нет. 7, стр. 1979–1983, 1971.

Посмотреть по адресу:

Сайт издателя | Академия Google

J. Moteff, R.K. Bhargava и W.L. McCullough, «Корреляция жаропрочности с пределом прочности на растяжение нержавеющей стали 304 при температурах 1200°C», Metallurgical Transactions A , vol.

6, нет. 5, стр. 1101–1104, 1975.

6, нет. 5, стр. 1101–1104, 1975.Посмотреть по адресу:

Сайт издателя | Google Scholar

М. О. Лай и К. Б. Лим, «О прогнозировании свойств при растяжении на основе испытаний на твердость», Journal of Materials Science , vol. 26, нет. 8, стр. 2031–2036, 1991.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. К. Чанг, М. Т. Ян, С. М. Ван, Дж. Ю. М. Ли и Т. К. Хсу, «Определение свойств при растяжении на основе измерений твердости для сплавов Al-Zn-Mg», Journal of Materials Science , vol. 11, нет. 4, стр. 623–630, 1976.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Дацко, Л. Хартвиг и Б. МакКлори, «О соотношении прочности на растяжение и твердости для металлов», Journal of Materials Engineering and Performance , vol.

10, нет. 6, стр. 718–722, 2001.

10, нет. 6, стр. 718–722, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. Г. Герберт, В. К. Оливер и Г. М. Фарр, «Об измерении предела текучести путем сферического вдавливания», Philosophical Magazine , vol. 86, нет. 33–35, стр. 5521–5539, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

G. Pintaude, A. Hoechele, and G. Cipriano, «Связь между показателем деформационного упрочнения металлов и остаточными профилями глубоких сферических вмятин», Материаловедение и технология , том. 28, нет. 9–10, стр. 9–10, 2012 г.

Просмотр по адресу:

Google Scholar

Павлина Э. Дж. и Ван Тайн К. Дж. «Корреляция предела текучести и предела прочности при растяжении с твердостью для сталей», Journal of Materials Инженерия и производительность , том.

17, нет. 6, стр. 888–893, 2008 г.

17, нет. 6, стр. 888–893, 2008 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ежегодный сборник стандартов ASTM, Стандартные таблицы преобразования твердости для металлов Соотношение между твердостью по Бринеллю, твердостью по Виккерсу, твердостью по Роквеллу, поверхностной твердостью, твердостью по Кнупу и склероскопией, E140-07 , Американское общество по испытаниям и материалам, Западный Коншохокен, Пенсильвания, США, 2007 г.

С. К. Кришна, К. Томас Тариан, Б. Пант и Р. С. Коттада, «Характеристики старения Cu-3Ag-0,5 Zr сплав», Materials Science Forum , vol. 710, стр. 563–568, 2012 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Батра И.С., Дей Г.К., Кулкарни У.Д., Банерджи С., «Микроструктура и свойства сплава Cu-Cr-Zr», Журнал ядерных материалов , том.

299, нет. 2, стр. 91–100, 2001.

299, нет. 2, стр. 91–100, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

Х. Эхсанян Мофрад, С. Райган, Б. Амин Форгани, К. Ханаи и Ф. К. Ахади, «Влияние процессов холодной обработки и старения на микроструктуру, механические свойства и электропроводность Cu-13». . 5%Mn-4%Ni-1. сплав 2%Ti», Материалы и конструкция , том. 41, нет. 0, стр. 182–191, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. К. Кришна, К. Радхика, К. Т. Тариан, Г. С. Рао, М. С. Киранмайи и Б. Пант, «Влияние смоделированного цикла пайки на микроструктуру и механические свойства сплава Cu-Cr-Zr-Ti», Форум по материаловедению , vol. 710, стр. 626–631, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р.

Маркандея, С. Нагарджуна и Д. С. Сарма, «Дисперсионное твердение сплавов Cu-Ti-Cr», Материаловедение и инженерия A , vol. 371, нет. 1–2, стр. 291–305, 2004 г.

Маркандея, С. Нагарджуна и Д. С. Сарма, «Дисперсионное твердение сплавов Cu-Ti-Cr», Материаловедение и инженерия A , vol. 371, нет. 1–2, стр. 291–305, 2004 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Нагарджуна, У. Чинта Бабу и П. Госал, «Влияние криопрокатки на старение сплава Cu-1,5Ti», Materials Science and Engineering A , vol. 491, нет. 1–2, стр. 331–337, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Оиси, И. Сасаки и Дж. Отани, «Влияние добавки кремния на измельчение зерна медных сплавов», Материалы Письма , том. 57, нет. 15, стр. 2280–2286, 2003.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Н. Сингх, Д. Дж. Эдвардс и П.

Тофт, «Влияние нейтронного облучения на механические свойства и микроструктуры дисперсионно-твердеющих медных сплавов», Journal of Nuclear Materials , vol. 238, нет. 2–3, стр. 244–259, 1996.

Тофт, «Влияние нейтронного облучения на механические свойства и микроструктуры дисперсионно-твердеющих медных сплавов», Journal of Nuclear Materials , vol. 238, нет. 2–3, стр. 244–259, 1996.Посмотреть по адресу:

Сайт издателя | Академия Google

Виноградов А., Исида Т., Китагава К., Копылов В.И. «Влияние траектории деформации на структуру и механическое поведение сверхмелкозернистого сплава Cu-Cr, полученного равноканальным угловым прессованием», Acta Materialia . , том. 53, нет. 8, стр. 2181–2192, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Маркандея, С. Нагарджуна и Д. С. Сарма, «Влияние предварительной холодной обработки на старение сплава Cu-3Ti-1Cr», Materials Characterization , том. 57, нет. 4–5, стр. 348–357, 2006 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р.

Маркандея, С. Нагарджуна и Д. С. Сарма, «Характеристика предшествующего холоднодеформированного и дисперсионно-упрочненного сплава Cu-3Ti-1Cd», Materials Characterization , vol. 54, нет. 4–5, стр. 360–369, 2005 г.

Маркандея, С. Нагарджуна и Д. С. Сарма, «Характеристика предшествующего холоднодеформированного и дисперсионно-упрочненного сплава Cu-3Ti-1Cd», Materials Characterization , vol. 54, нет. 4–5, стр. 360–369, 2005 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Зинкл С. Дж., Планц Д. Х., Баир А. Э., Додд Р. А., Кульчински Г. Л. Корреляция предела текучести и микротвердости высокопрочных медных сплавов с высокой проводимостью, Журнал ядерных материалов C , том. 133–134, стр. 685–689, 1985.

Просмотр по адресу:

Google Scholar

А. Гуха, «Разработка высокопрочного сплава Cu-Ni-Be с высокой проводимостью», в High Conductivity Copper and Aluminium Alloys , E. Ling and W. Pierre, Eds., стр. 133–145, The Metallurgical Society of AIME, California, Calif, USA, 1984. , Сринат Дж.

, Джа А., Пант Б., Шарма С. К., Джордж К. Микроструктура и свойства высокопрочного сплава Cu-Ni-Si-Co-Zr, Journal of Materials Engineering and Performance , 2013.

, Джа А., Пант Б., Шарма С. К., Джордж К. Микроструктура и свойства высокопрочного сплава Cu-Ni-Si-Co-Zr, Journal of Materials Engineering and Performance , 2013.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Р. Моллар, К. Г. Викле и А. Р. Чаудхри, «Медь-бериллий для электронных приложений при повышенных температурах», в Медные и алюминиевые сплавы с высокой проводимостью , Э. Линг и В. Пьер, ред., стр. 147–167, Металлургическое общество AIME, Калифорния, Калифорния, США, 1984.

Посмотреть по адресу:

Google Scholar

Международный справочный комитет ASM, Справочник ASM, том 02-Свойства и выбор: цветные сплавы и материалы специального назначения , ASM International, Калифорния, Калифорния, США, 1990.

E.G. Alloys , Ellis Haorwood Limited, Чичестер, Великобритания, 1983 г.