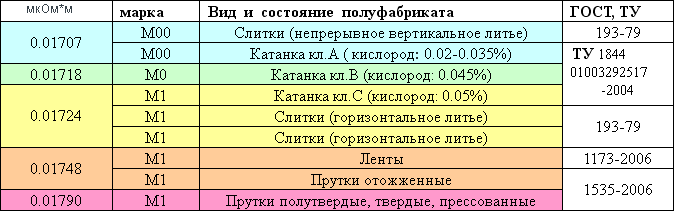

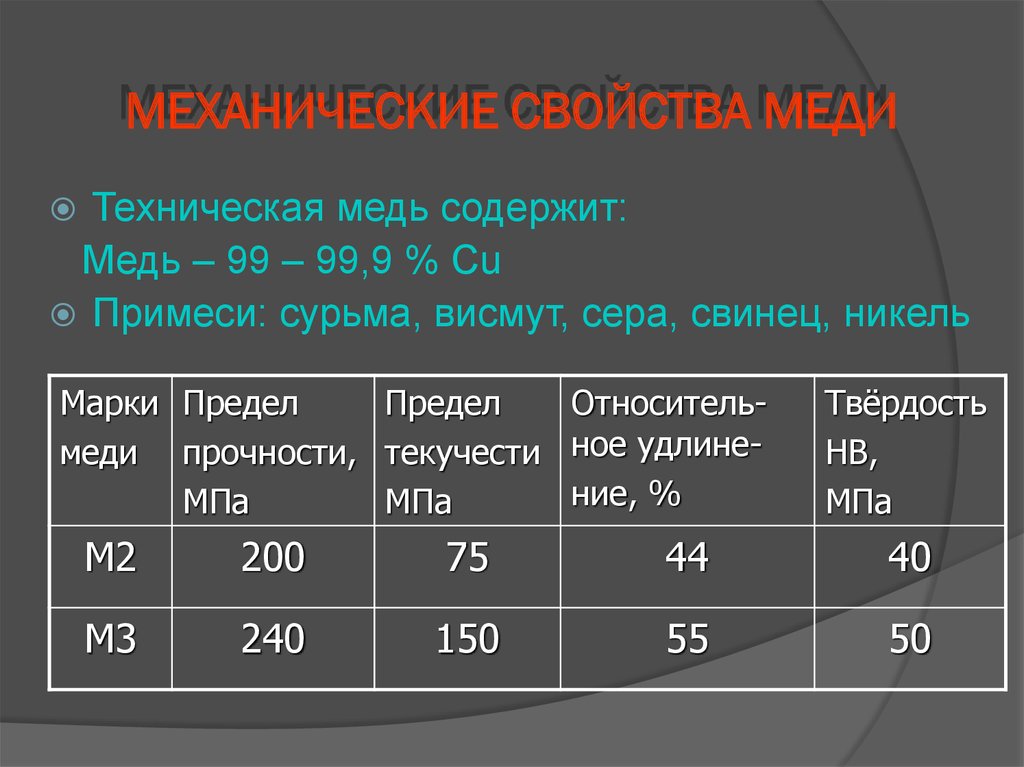

Твердость меди: Медь — Механические свойства меди

Содержание

Медь — Механические свойства меди

Рассмотрим механические свойства меди

|

Медь мягкая

|

Медь твердая

| |

|

Временное сопротивление меди σВ, МПа

|

220Д240

|

400

|

|

Предел текучести меди σ0,2, МПа

|

70

|

340

|

|

Относительное удлинение меди δ, %

|

50

|

8

|

|

Относительное сужение меди ψ, %

|

75

|

35

|

|

Сопротивление срезу меди τср, МПа

|

150

|

210

|

|

Твердость меди НВ, МПа.

|

450

|

1100

|

Временное сопротивление литой меди при сжатии σВсж =1540 МПа. Микротвердость электролитической меди (99,95 % Сu) при 20 0С Нμ =760 МПа, а при 300 °С 535Д545 МПа.

Механические свойства меди (99,95 % Си) при низких температурах:

|

Медь

|

t, 0С

|

σВ, МПа

|

σ0,2, МПа

|

δ, %

|

ψ, %

|

|

Медь электролитическая

холоднокатаная

|

20

|

410

|

375

|

8,4

|

51,5

|

|

-78

|

423

|

408

|

12

|

56,6

| |

|

-183

|

455

|

420

|

11,2

|

61,2

| |

|

Медь горячекатаная

|

20

|

212

|

50

|

55

|

70

|

|

-20

|

236

|

50

|

56,2

|

70

| |

|

-60

|

255

|

54

|

57,3

|

67

| |

|

-77

|

263

|

50

|

57,2

|

68

| |

|

Медь закаленная

|

20

|

271

|

175

|

37,5

|

77

|

|

-253

|

310

|

214

|

60

|

75

| |

|

Медь отожженная

(отжиг при 700 °С, 30 мин)

|

20

|

240

|

38

|

50,5

|

71,4

|

|

-78

|

291

|

100

|

50

|

73,6

| |

|

-183

|

365

|

87

|

50,5

|

83,3

| |

|

Медь МО, отожженная

|

20

|

220

|

60

|

48

|

76

|

|

-10

|

224

|

62

|

40

|

78

| |

|

-40

|

236

|

64

|

47

|

77

| |

|

-80

|

270

|

70

|

47

|

74

| |

|

— 120

|

288

|

75

|

45

|

70

| |

|

-180

|

408

|

80

|

58

|

77

| |

|

Медь М2, отожженная

|

18

|

230

|

51

|

52

|

70

|

|

0

|

236

|

51

|

52

|

69

| |

|

-30

|

237

|

54

|

48

|

69

| |

|

-80

|

263

|

61

|

47

|

67

| |

|

Медь М2, холоднотянутая

(наклеп 93 %)

|

20

|

468

|

1,1

|

57

| |

|

0

|

486

|

1,8

|

56

| ||

|

-20

|

487

|

1,2

|

56

| ||

|

-30

|

493

|

1,9

|

54

| ||

|

-60

|

506

|

2,0

|

58

| ||

|

Медь М2, холоднотянутая

(наклеп,73 %)

|

20

|

411

|

2,0

|

57

| |

|

0

|

419

|

2,1

|

57

| ||

|

-20

|

429

|

2,0

|

57

| ||

|

-30

|

435

|

3,0

|

57

| ||

|

-60

|

449

|

4,0

|

57

| ||

|

Медь техническая,

отожженная и закаленная

с 800 °С в воде

|

-17

|

240

|

29

|

70

| |

|

-196

|

380

|

41

|

72

| ||

|

-253

|

460

|

48

|

74

|

|

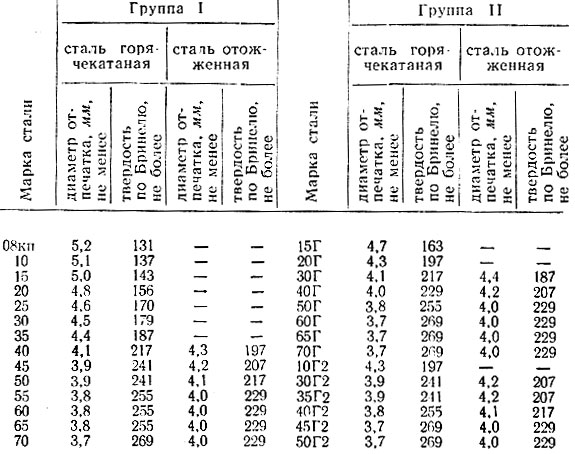

Механические свойства медных полуфабрикатов (не менее):

| ||||

|

Вид медного полуфабриката

|

Состояние

|

σВ, МПа

|

δ, %

|

гост

|

|

Листы медные:

| ||||

|

Листы медные

холоднокатаные

|

Мягкие

|

200

|

30

|

ГОСТ 495Д70

|

|

Твердые

|

300

|

3

|

ГОСТ 495Д70

| |

|

Листы медные

горячекатаные

|

—

|

200

|

30

|

ГОСТ 495Д70

|

|

Лента медная толщиной 0,35 мм

|

Мягкая

|

200

|

30

|

ГОСТ 1173Д70

|

|

Трубы медные прессованные из

меди M1 диаметром

30Х17 мм

|

Мягкие

|

210

|

35

|

ГОСТ 617Д64

ТУ 48-21-78Д72

|

|

Прутки медные тянутые

диаметром 5Д40 мм

|

Мягкие

|

200

|

38

|

ГОСТ 1535Д71

|

|

Твердые

|

270

|

6

|

ГОСТ 1535Д71

| |

|

Прутки медные катаные

35Х100 мм

|

—

|

250

|

8

|

ГОСТ 1535Д71

|

|

Прутки медные прессованные

14×120 мм

|

—

|

200

|

30

|

ГОСТ 1535Д71

|

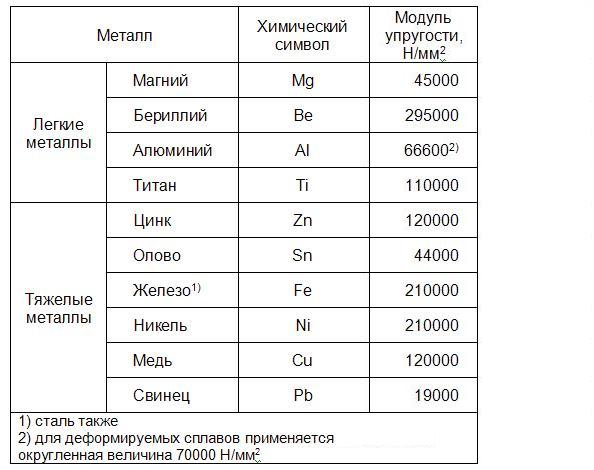

Скорость звуковых волн, м/с: продольных Сl= 4730; поперечных Ct = 2300. Удельное акустическое сопротивление Zs, МПа*с/м. Ударная вязкость меди KCU= 1570Д1765 кДж/м2. Модуль нормальной упругости Е в зависимости от температуры:

Удельное акустическое сопротивление Zs, МПа*с/м. Ударная вязкость меди KCU= 1570Д1765 кДж/м2. Модуль нормальной упругости Е в зависимости от температуры:

|

t,°C

|

Д180

|

0

|

100

|

200

|

300

|

600

|

800

|

900

|

|

Е, ГПа

|

138

|

132

|

128

|

124

|

118

|

96

|

78

|

70

|

Модуль сдвига G=42,400 ГПа.

Предел ползучести в зависимости от температуры:

|

t,°C

|

20

|

200

|

400

|

|

σпл, МПа

|

70

|

50

|

1,4

|

Предел выносливости σR при 108 циклов для мягкой меди равен 70 МПа, а для твердой 120 МПа. Установлено, что долговечность меди в вакууме возрастает, причем понижение давления до 1,33*10-2 Па приводит к увеличению долговечности на порядок; при дальнейшем увеличении вакуума до 1,33*10-6 Па долговечность практически не изменяется.

Установлено, что долговечность меди в вакууме возрастает, причем понижение давления до 1,33*10-2 Па приводит к увеличению долговечности на порядок; при дальнейшем увеличении вакуума до 1,33*10-6 Па долговечность практически не изменяется.

Типичные механические свойства меди (99,95 % Сu) при комнатной температуре (медные прутки прессованные):

|

Состояние

|

Е, ГПа

|

σВ

|

σ0,2

|

SK*

|

δ10

|

ψ

|

σвсж

|

τср

|

НВ

|

σR**

|

КCU, кДж/м2

|

|

МПа

|

%

|

МПа

| |||||||||

|

Мягкие медные прутки (отжиг 700 °С, 30 мин)

Твердые медные прутки (наклеп 25%)

|

110

120

|

240

400

|

80

350

|

60

—

|

50

6

|

75

35

|

1500

—

|

150

200

|

450

959

|

80

100

|

160-180

—

|

* Сопротивление разрушению при растяжении.

** Предел выносливости σR определялся на базе 108 циклов.

- Физические свойства меди

- Электрические и магнитные свойства меди

- Тепловые и термодинамические свойства меди

- Оптические свойства меди

- Механические свойства меди

- Химические свойства меди

- Технологические свойства меди

- Области применения меди

БРОНЗА ЛАТУНЬ

Медь М1 / Auremo

Медь М1б

Медь М3р

Медь М3

Медь М2р

Медь М2к

Медь М2

Медь М1ф

Медь М1у

Медь М1р

Медь М1к

Медь М1

Медь М0к

Медь М0б

Медь М00к

Медь М00б

Медь М00

Медь М0

Медь АМФу

Медь АМФ

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | М1 |

| Обозначение ГОСТ латиница | M1 |

| Транслит | M1 |

| По химическим элементам | Cu1 |

Описание

Медь М1 применяется: для производства проводников тока; проката; высококачественных бронз, не содержащих олова; изделий криогенной техники; круглых тянутых тонкостенных труб; холоднокатаных фольги и ленты, холоднокатаных и горячекатаных листов и плит общего назначения; проволоки для изготовления плетенок металлических экранирующих типа ПМЛ, предназначенных для экранирования проводов и кабелей; горячекатаных и холоднокатаных анодов, применяемых для гальванических покрытий изделий; холоднодеформированной ленты прямоугольного сечения с толщиной 0,16−0,30 мм, предназначенной для коаксиальных магистральных кабелей; радиаторных лент, предназначенных для изготовления охлаждающих трубок и пластин радиаторов; тянутых труб прямоугольного и квадратного сечения, предназначенных для изготовления проводников обмоток статоров электрических машин с жидкостным охлаждением; профилей для изготовления роторов погружных электродвигателей; круглой сварочной проволоки и круглых сварочных прутков тянутых и прессованных диаметром от 1,2 до 8,0 мм, предназначенных для автоматической сварки в среде инертных газов, под флюсом и газовой сварки неответственных конструкций из меди, а также изготовления электродов для сварки меди и чугуна.

Примечание

Медь М1 получают переплавкой катодов.

Медь марки М1 по химическому составу соответствует меди марки Cu-ETP по Евронорме EN 1652:1998.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 11383-75, ГОСТ 16774-78, ГОСТ 617-2006, ОСТ 4.021.122-92, TУ 48-0810-107-86 |

| Прутки | В55 | ГОСТ 1535-2006, ОСТ 4.021.019-92, ОСТ 4.021.040-92 |

| Сварка и резка металлов. Пайка, клепка | В05 | ГОСТ 16130-90 |

| Ленты | В54 | ГОСТ 16358-79, ГОСТ 20707-80, ГОСТ 1173-2006, ГОСТ Р 50248-92, ОСТ 4.021.077-92, TУ 48-21-349-91, TУ 48-21-854-88, СТП М137-80 |

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 193-79, ГОСТ 859-2001, ОСТ 4.021.009-92 |

| Листы и полосы | В53 | ГОСТ 495-92, ГОСТ 767-91, ГОСТ 5638-75, ОСТ 4. 021.049-92, ОСТ 4.021.094-92, TУ 1844-046-00219454-2000, TУ 48-0810-208-93, TУ 48-0810-103-82, СТП М207-78 021.049-92, ОСТ 4.021.094-92, TУ 1844-046-00219454-2000, TУ 48-0810-208-93, TУ 48-0810-103-82, СТП М207-78 |

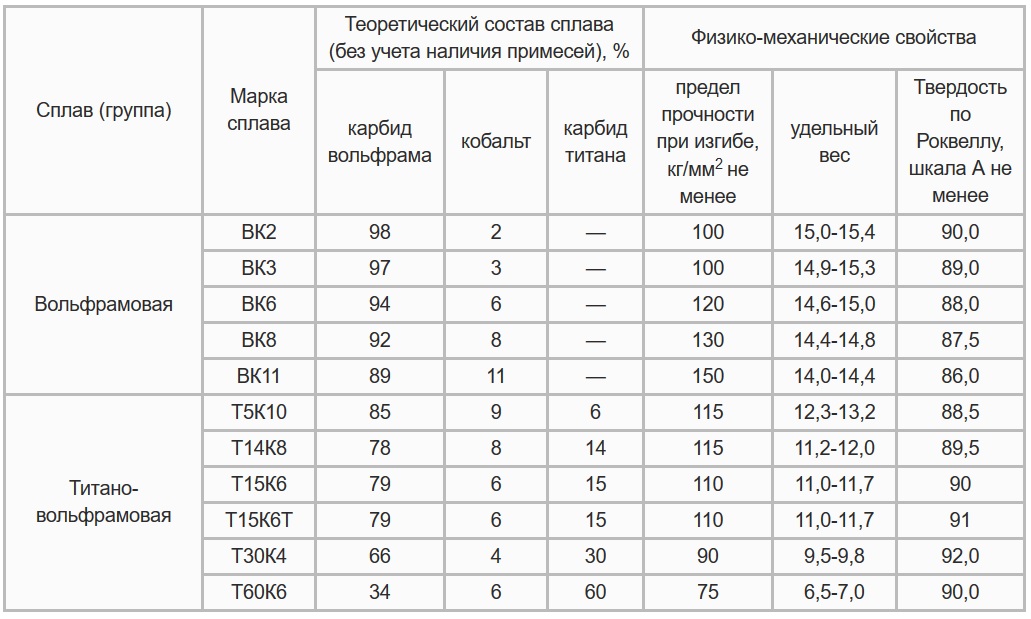

| Твердые сплавы, металлокерамические изделия и порошки металлические | В56 | TУ 14-22-67-94 |

| Проволока из цветных металлов и их сплавов | В74 | TУ 48-21-858-88, TУ 48-0809-62-93 |

| Прочие проволочные изделия | В78 | TУ 4833-002-08558606-95 |

Химический состав

| Стандарт | S | Ni | Fe | Cu | As | Zn | Sn | Sb | Pb | Bi | O |

|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 1173-2006 | ≤0.004 | ≤0.002 | ≤0.005 | Остаток | ≤0.002 | ≤0.004 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.001 | ≤0.05 |

| ГОСТ 16130-90 | ≤0.004 | ≤0.002 | ≤0.005 | Остаток | ≤0. 002 002 | ≤0.004 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.001 | ≤0.05 |

Cu — основа.

По ГОСТ 1173-2006, ГОСТ 1535-2006 и ГОСТ 859-2001 суммарное содержание Cu+Ag ≥ 99,90 %. Медь, предназначенная для электротехнической промышленности и подлежащая испытанию на электропроводность дополнительно обозначается буквой Е в конце марки: М1Е.

Механические характеристики

| Сечение, мм | σB, МПа | d5, % | d10 | d10 | Твёрдость по Бринеллю, МПа | HV, МПа |

|---|---|---|---|---|---|---|

| Лента в состоянии поставки по ТУ 48-21-854-88 (образцы) | ||||||

| 0.2-3.53 | — | — | ≥36 | — | — | — |

| ≤2.5 | ≥310 | — | — | — | — | — |

2.5-3. 53 53 | ≥284 | — | — | — | — | — |

| Лента холоднодеформированная прямоугольного сечения в состоянии поставки по ГОСТ 16358-79 (образец) | ||||||

| 0.26-0.3 | ≥210 | — | ≥25 | — | — | — |

| Лента холоднокатаная 0,05-2,0 мм в состоянии поставки по ОСТ 4.021.077-92 (образцы поперечные) | ||||||

| — | 200-260 | — | ≥36 | — | — | — |

| — | ≥290 | — | ≥3 | — | — | — |

| Ленты и листы (≥0,5 мм) в состоянии поставки (образцы поперечные) | ||||||

| — | ≥200 | — | — | ≥30 | — | — |

| — | 200-260 | ≥45 | — | ≥36 | ≥55 | 40-65 |

| — | 240-310 | ≥15 | — | ≥12 | ≥75 | 65-95 |

| — | ≥290 | ≥6 | — | ≥3 | ≥95 | 90-110 |

Листовой прокат в состоянии поставки по ОСТ 4. 021.049-92 (образцы поперечные) 021.049-92 (образцы поперечные) | ||||||

| 0.4-10 | 200-260 | — | — | ≥36 | ≥55 | — |

| 0.4-10 | ≥290 | — | — | ≥3 | ≥95 | — |

| Прутки по ОСТ 4.021.019-92, ГОСТ 1535-2006 в состоянии поставки (образцы продольные) | ||||||

| — | ≥190 | ≥35 | — | ≥30 | ≥35 | ≥40 |

| — | ≥200 | ≥40 | — | ≥35 | ≥40 | 40-60 |

| — | ≥240 | ≥15 | — | ≥10 | ≥60 | 70-95 |

| — | ≥270 | ≥8 | — | ≥5 | ≥70 | 90-115 |

| Прутки тянутые шестигранные по ОСТ 4.021.040-92 (образцы продольные) | ||||||

| 6-10 | ≥200 | ≥40 | — | ≥35 | — | — |

| 6-10 | ≥270 | ≥8 | — | ≥5 | — | — |

| Трубы тянутые прямоугольного и квадратного сечения в состоянии поставки по ГОСТ 16774-78 | ||||||

| ≥200 | — | — | ≥35 | — | — | |

| Трубы ходолнодеформированные и прессованные в состоянии поставки по ГОСТ 617-2006 (в сечении указан наружный диаметр, в скобках даны значения для труб повышенной пластичности и прочности) | ||||||

| ≤360 | ≥200 (210) | ≥38 | — | ≥35 (40) | — | ≤55 |

| ≤360 | ≥240 (270) | ≥10 | — | ≥8 (8) | — | — |

| ≤200 | ≥190 | ≥32 | — | ≥30 | — | ≤80 |

| 200 | ≥180 | ≥32 | — | ≥30 | — | — |

| ≤360 | ≥280 (310) | — | — | — | — | 90-135 |

Фольга холоднокатаная твердая 0,015-0,050 мм в состоянии поставки по ГОСТ 5638-75, ОСТ 4. 021.094-92 021.094-92 | ||||||

| ≥290 | — | — | — | — | — | |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| HV | Твёрдость по Виккерсу |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | С, Дж/(кг · °С) |

|---|---|---|---|---|---|

| 20 | 128 | 8940 | 387 | 48-17 | 390 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

| С | Удельная теплоемкость |

Марочник стали и сплавов — Медь, сплав меди МК : химический состав и свойства

Марочник стали и сплавов — Медь, сплав меди МК : химический состав и свойства

На шаг назадВернуться в справочникНа главную

Материалы -> Сплав меди жаропрочный ИЛИ Материалы -> Медь, сплав меди-все марки

| Марка | МК |

| Классификация | Сплав меди жаропрочный |

| Применение | для электродов контактной точечной и шовной сварки легких сплавов, коллекторов электродвигателей |

Химический состав в % материала МК

| Cu | Cd |

98. 8 — 99.1 8 — 99.1 | 0.9 — 1.2 |

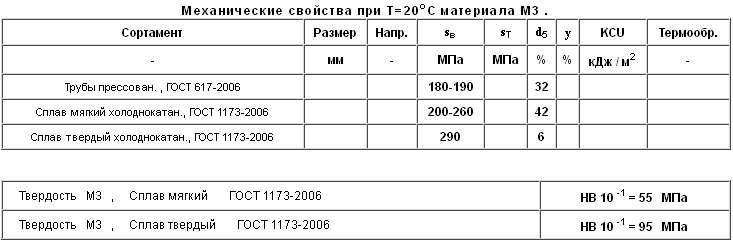

Механические свойства при Т=20oС материала МК .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 420 | 400 | 81 |

| Твердость материала МК , сплав деформированый | HB 10 -1 = 120 МПа |

| Твердость материала МК , сплав отожженный | HB 10 -1 = 50 МПа |

Физические свойства материала МК .

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 8920 | 23.1 |

Литейно-технологические свойства материала МК .

| Температура горячей обработки,°C : | 650 — 900 |

| Температура отжига, °C : | 500 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Источник: http://www. splav-kharkov.com/

splav-kharkov.com/

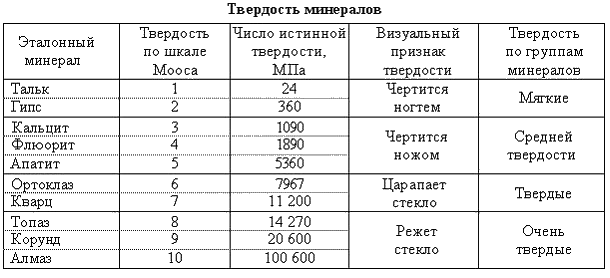

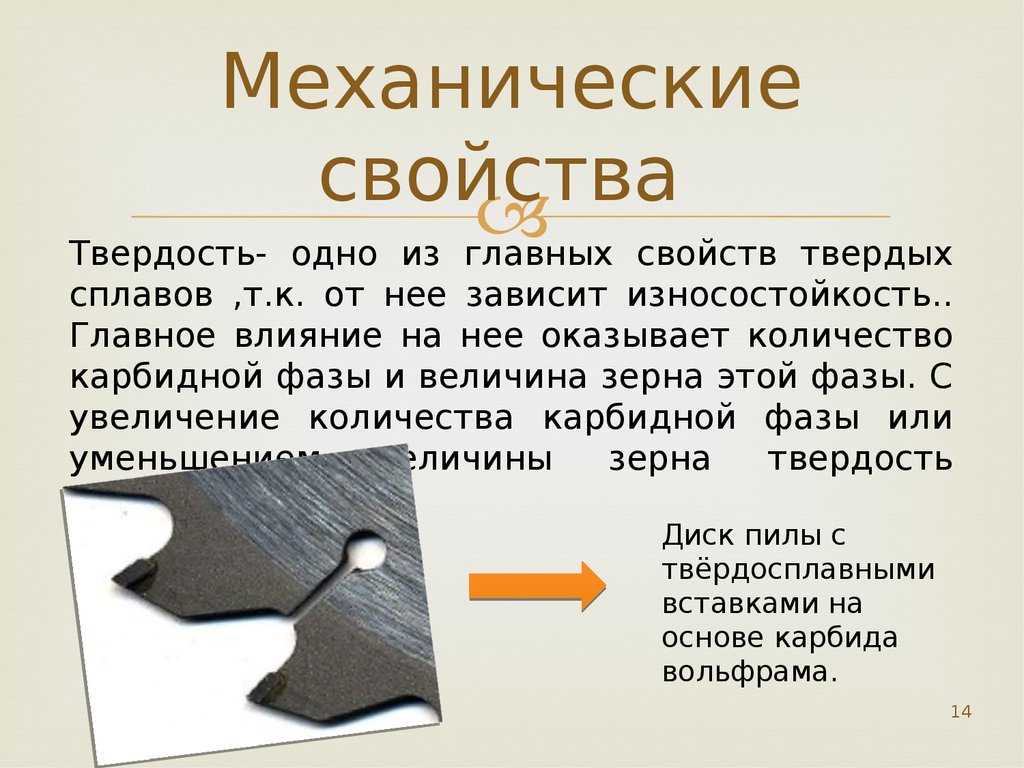

Твердость. Методы измерения. По Бринелю, Шору, Роквеллу

Фазлутдинов К.К.

20.10.2021 (обновленно 20.10.2021)

3600 просмотров

Содержание:

1. Что такое твердость

2. В чем измеряется и как обозначается твердость

3. Для чего измеряется

4. От чего зависит твердость

5. Какие требования предъявляются к изделию для измерения

6. Какие существуют методы определения твердости

7. Твердость гальванических покрытий

8. Заказать контроль твердости в Екатеринбурге

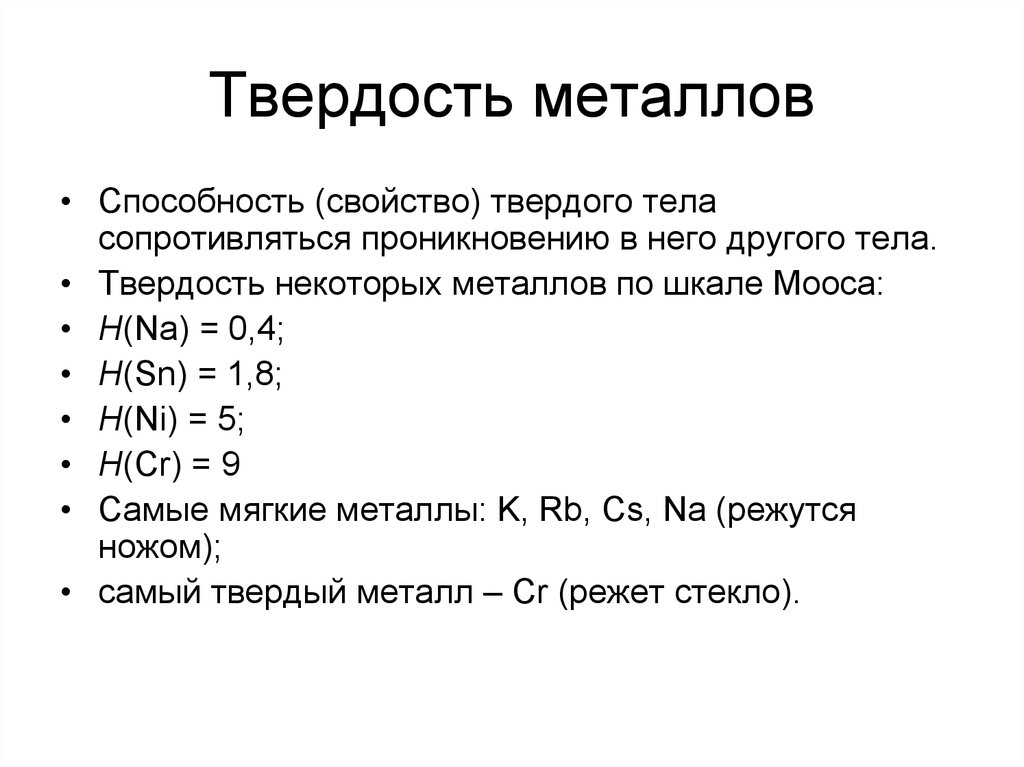

1. Что такое твердость

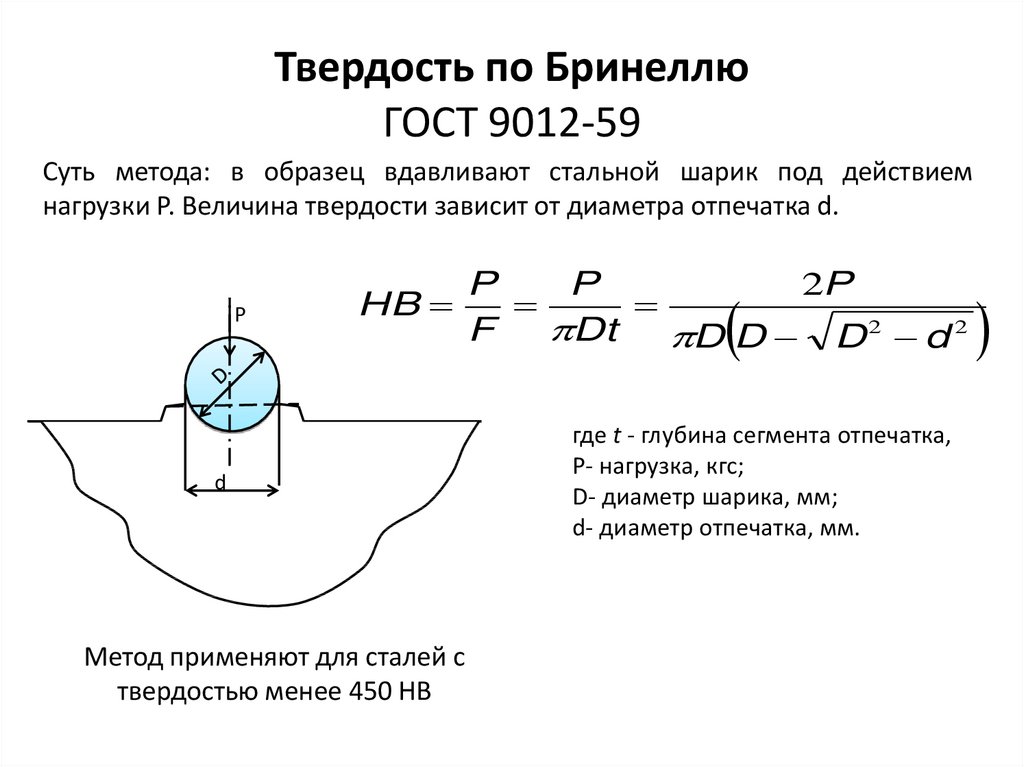

Единого общепринятого определения твердости не существует, т.к. методов определения этой метрологической величины огромное множество и все они разнообразны.

Тем не менее наиболее подходит следующий термин:

Твердость – способность материала сопротивляться деформации или разрушению в поверхностном слое.

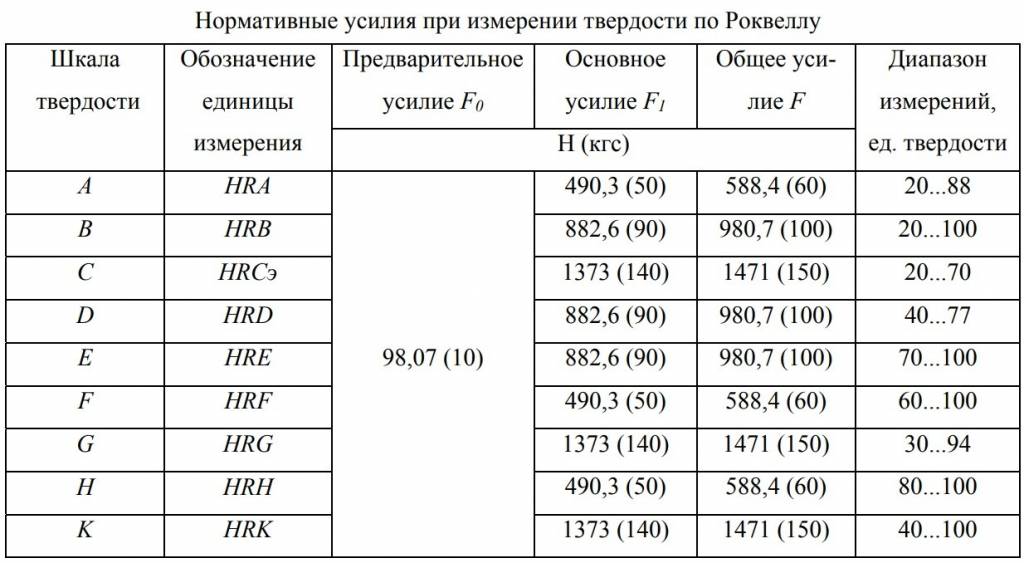

2. В чем измеряется и как обозначается твердость

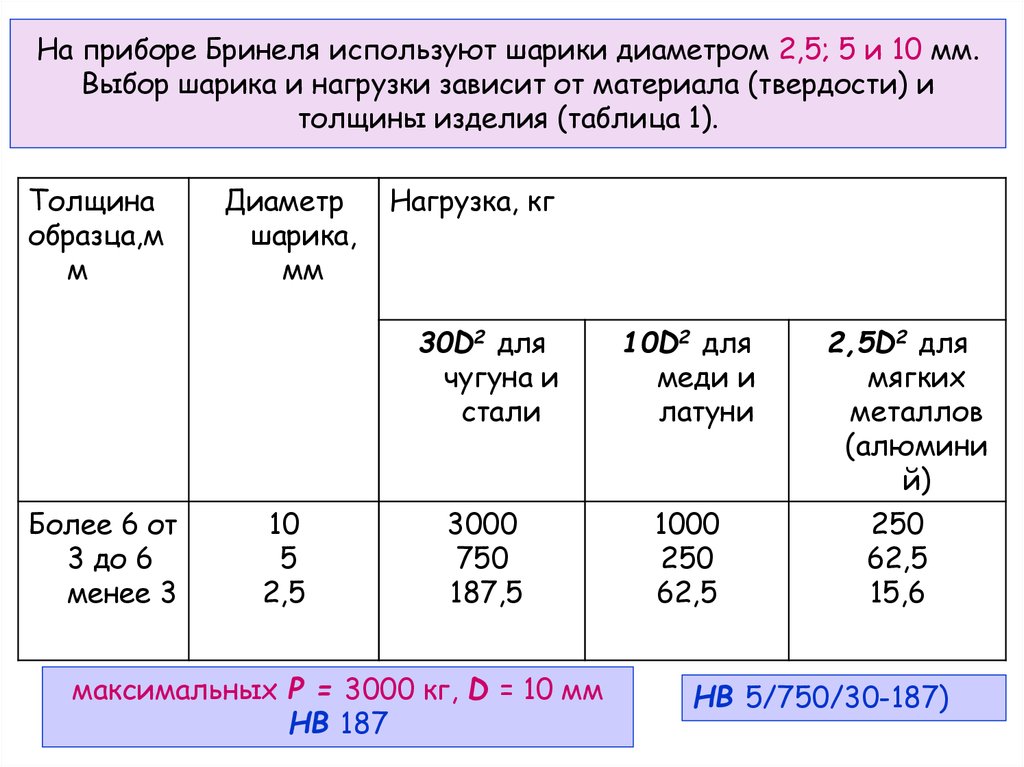

Для большинства методов измерения твердости основная единица измерения — кгс/мм2

Однако следует понимать, есть методы со своей единицей.

Обозначение твердости так же зависит от метода.

Буквой «H» всегда обозначают «твердость (от англ. Hardness), а далее указывают буквы, обозначающие метод определения. Наиболее популярные обозначения:

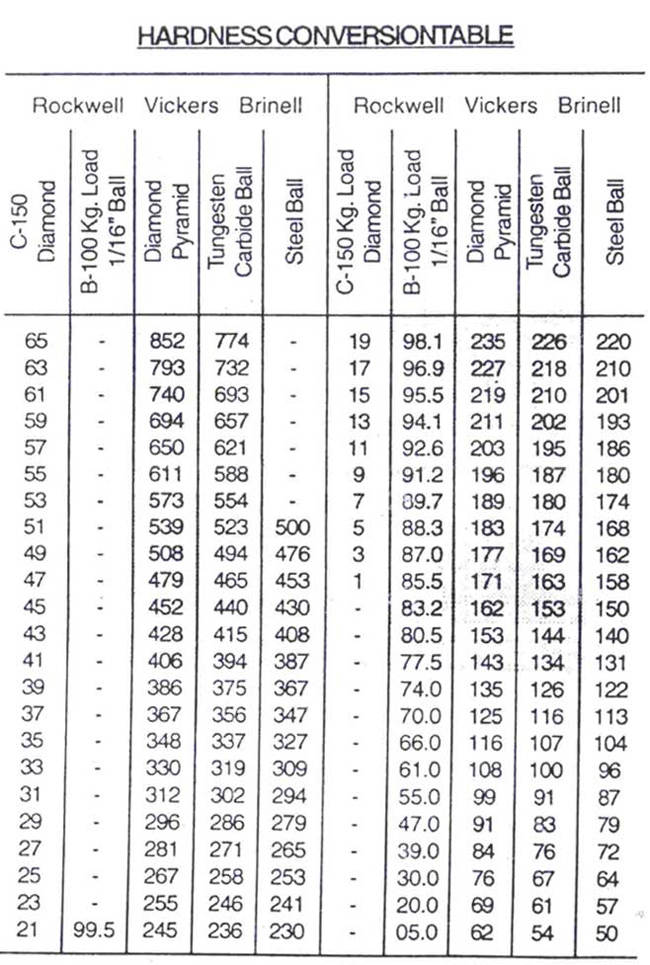

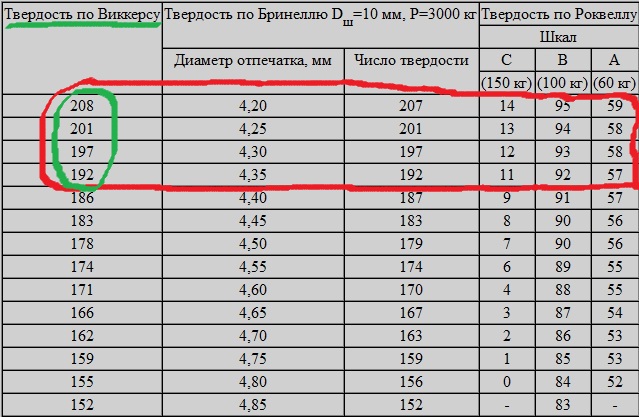

- HB – по методу Бринеля (вдавливание шарика из стали)

- HRA – по методу Роквелла, шкале A (вдавливание алмазного или стального конуса)

- HRB – по методу Роквелла, шкале B

- HRC – по методу Роквелла, шкале C

- HV – по методу Викерса (вдавливание алмазной пирамиды)

- HSD – твердость по Шору и тп. (метод отскока)

3. Для чего измеряется твердость

Твердость необходимо знать для уверенности в надежности и долговечности изделия/конструкции. Ее требуется замерять при проведении входного и выходного контроля качества сырья или продукции. Твердомеры широко используются металлургии, машиностроении, энергетике, строительстве, да почти во всех сферах промышленности.

Твердомеры широко используются металлургии, машиностроении, энергетике, строительстве, да почти во всех сферах промышленности.

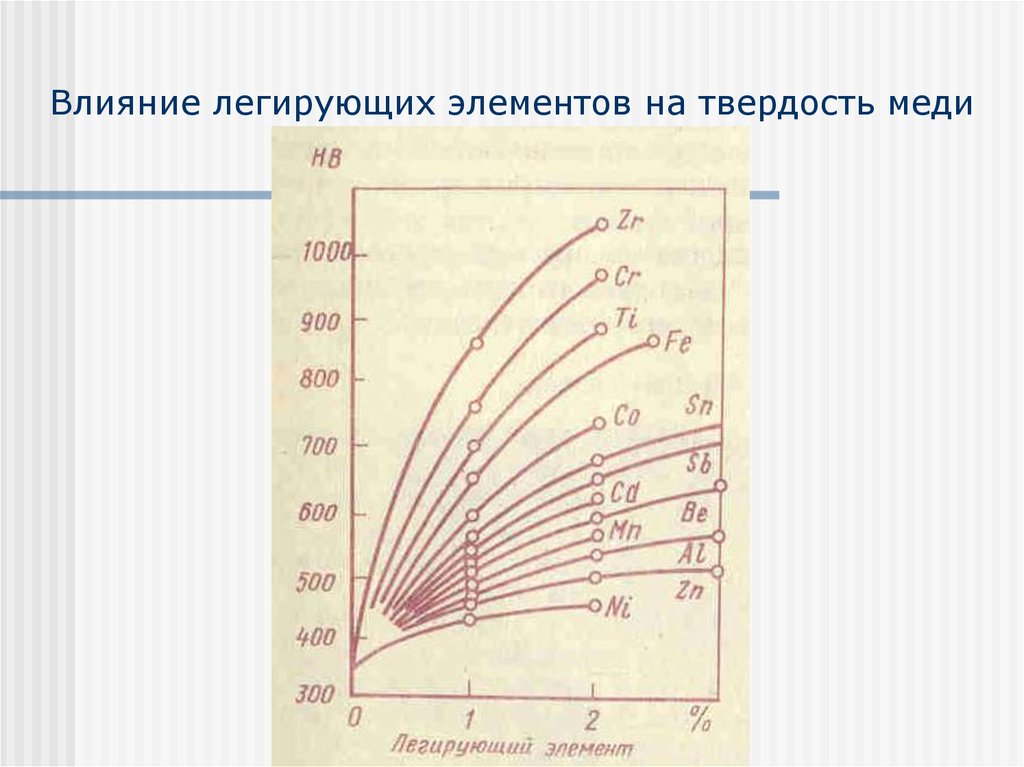

4. От чего зависит твердость

Твердость полностью зависит от элементного состава материала.

Например, если в первом сплаве (черная сталь) преимущественно железо и углерод, а во втором (нержавейка) – хром, никель, титан, то второй сплав будет значительно тверже первого. Просто потому что каждый элемент в составе тверже.

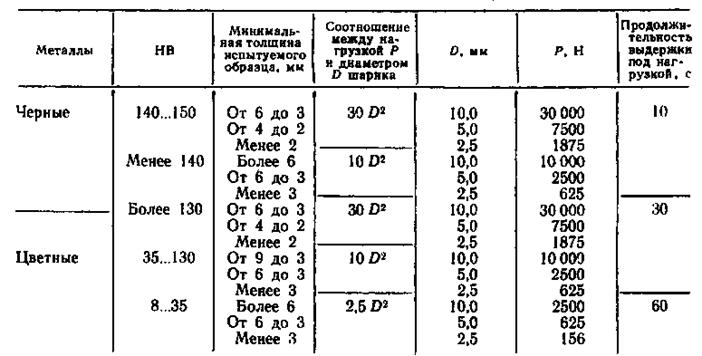

5. Какие требования предъявляются к изделию для измерения

Твердость прямопропорциональна нагрузке для ее определения. Высокая твердость – высокая нагрузка.

Чем точнее метод, тем выше требования к подготовке поверхности изделия. Поверхность изделия, на которой определяется твердость, должна отвечать ряду требований:

- Толщина образца должна быть не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основного усилия.

- В месте контроля она должна быть зачищена до блеска, быть ровной и плоской, не должна иметь окалины, ржавчины, масложировых и лакокрасочных загрязнений, выбоин и царапин.

Шероховатость Ra не более 2,5мкм по ГОСТ 2789, если нет других требований нормативно-технической документации.

Шероховатость Ra не более 2,5мкм по ГОСТ 2789, если нет других требований нормативно-технической документации. - Поверхность, которой образец «ложится» на предметный столик прибора также должна быть чистой и ровной. Обе поверхности должны быть параллельны друг другу.

- Изделие необходимо надежно закрепить, исключая возможность смещения образца относительно оси приложения нагрузки.

6. Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

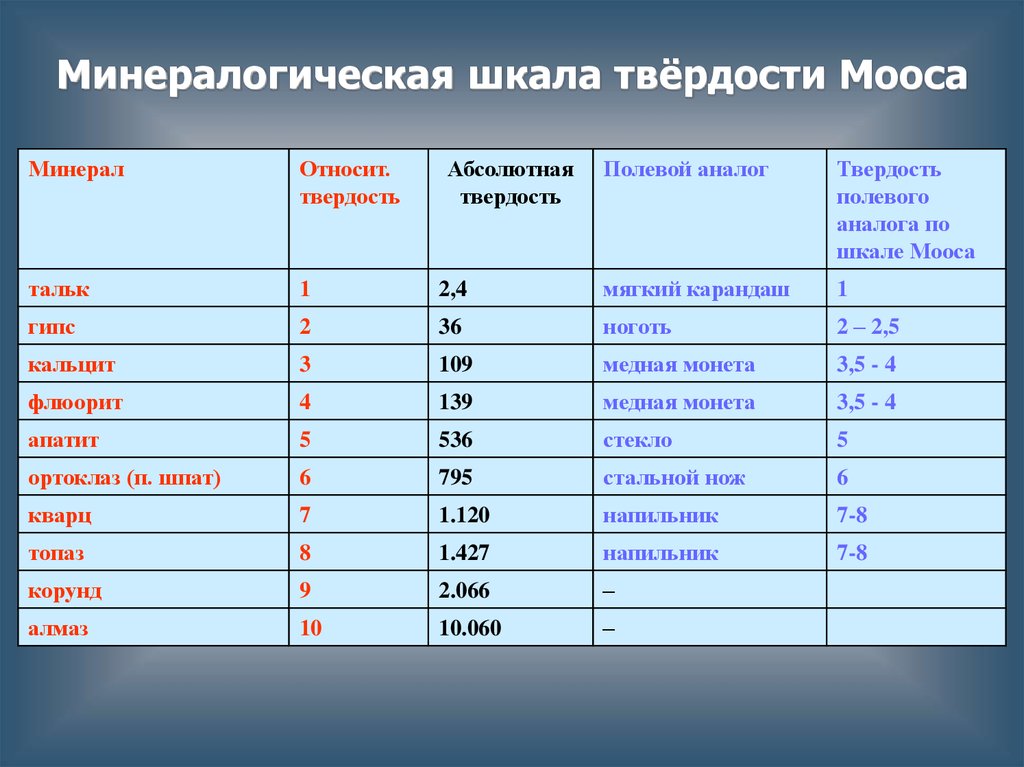

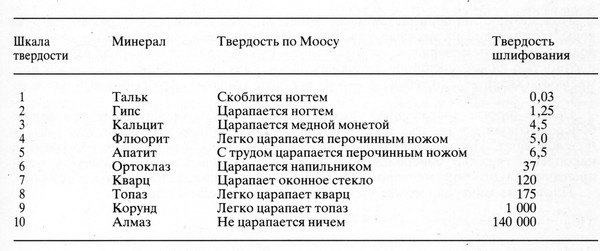

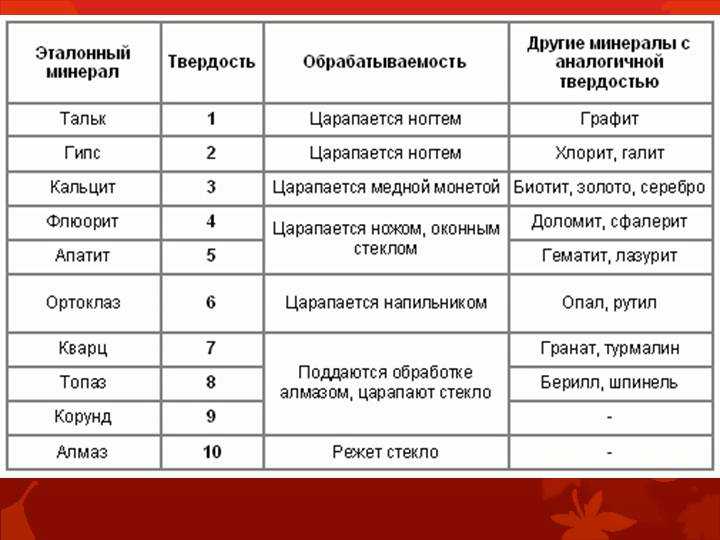

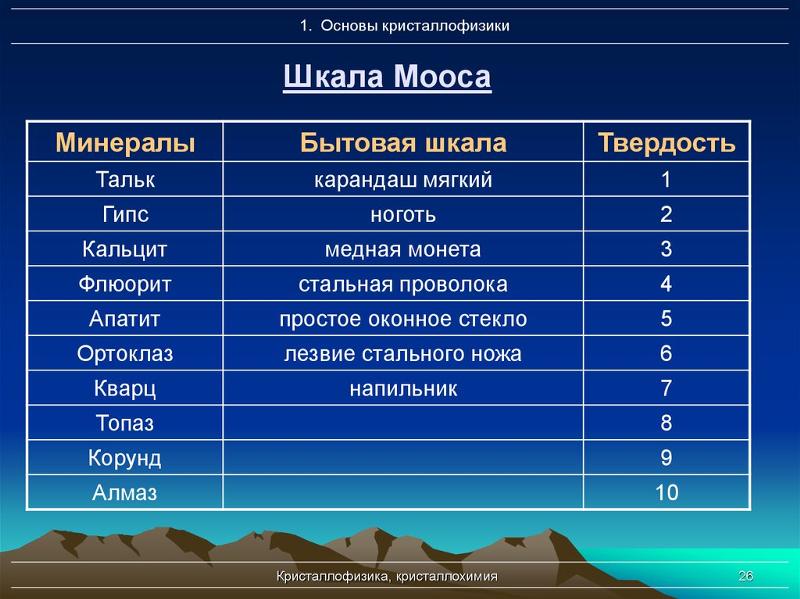

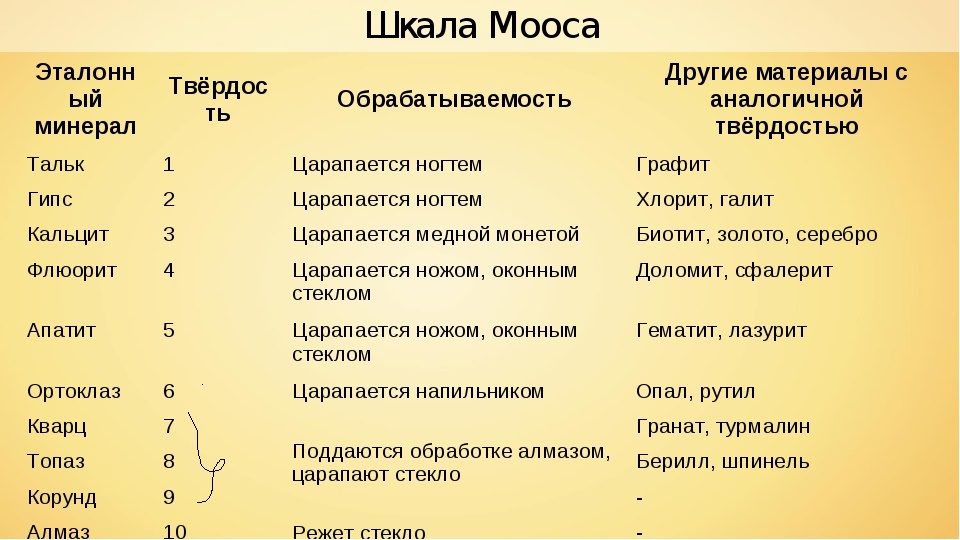

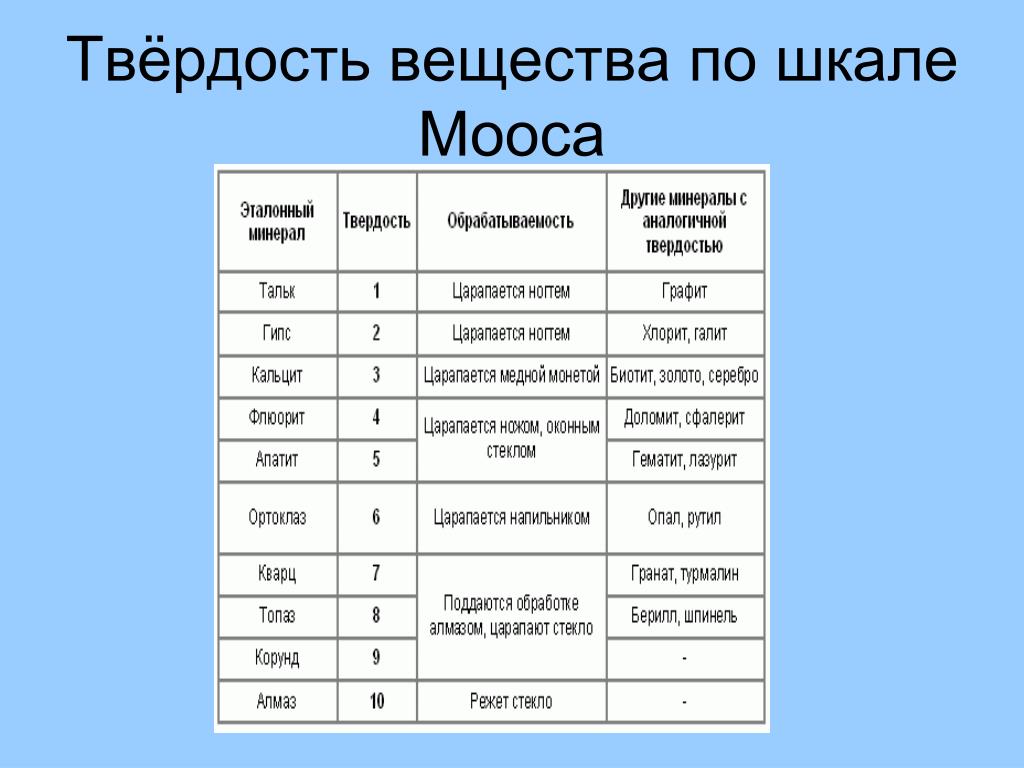

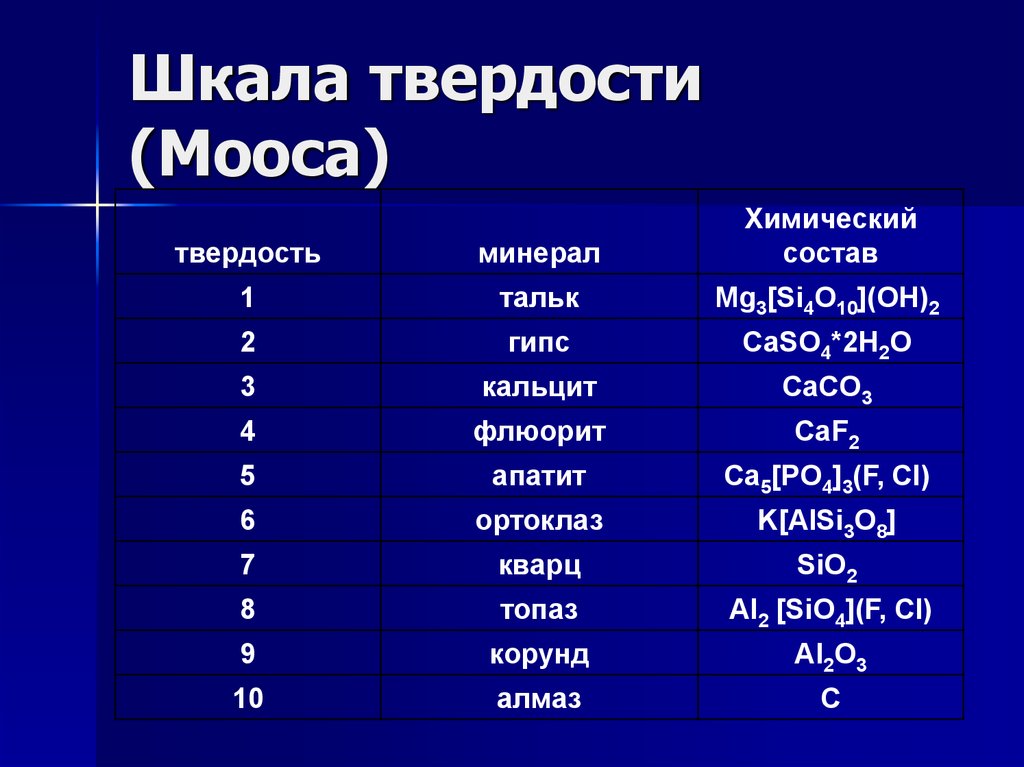

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

Методы царапания:

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова

7. Твердость гальванических покрытий

В случае гальванических покрытий следует учитывать, что из-за их небольшой толщины многие методы (особенно методы вдавливания) могут не подойти. Наиболее распространены методы Мооса и Викерса.

Для измерения твердости требуется нанести покрытие с минимальной толщиной в 2мкм. Если требуется меньшая толщина – используйте ГОСТ 9013-59, ГОСТ 9012-59, ГОСТ 22761-77

Принцип измерения тот же. После нанесения покрытия и его сушки в отделе контроля качества производится замер и выносится решение – отгружать изделие или отправлять его на перепокрытие.

После нанесения покрытия и его сушки в отделе контроля качества производится замер и выносится решение – отгружать изделие или отправлять его на перепокрытие.

Важную роль здесь играет как электролит, в котором наносится покрытие, так и режим нанесения покрытия (температура, плотность тока). Так например в одном электролите хромирования можно получить хромовое покрытие с твердостью от 500 до 1100 кгс/мм2.

Если говорить об электролите – важнейшую роль играет количество и качество блескообразователей в нем. Матовое цинковое покрытие будет значительно мягче, чем блестящее. Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

8. Заказать контроль твердости в Екатеринбурге

Мы занимаемся измерением твердости только для наших гальванических покрытий. Если Вам необходимо замерить – свяжитесь с нами, мы бесплатно предоставим контакты наших партнеров – предприятий машиностроения и лабораторий.

Конец статьи

Понравилась статья?

Оцените статью. Всего 1 клик!

Нажмите на звезду

Средняя оценка:

5,00

Всего оценок:

2

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

хром-медь, вольфрам-медь (Cr-Cu, W-Cu). Полема

»

Главная » Продукция » Контакты Cr-Cu, W-Cu

АО «ПОЛЕМА» — крупнейший в России производитель композиционных материалов системы хром-медь и вольфрам-медь для сильноточных контактов вакуумных дугогасительных камер.

Применение

Контакты из Cr-Cu используются в вакуумных дугогасительных камерах (ВДК) высоконадежных быстродействующих вакуумных выключателей, способных отключать большие токи в электрических сетях высокого напряжения 6-35 кВ.

Контакты являются важнейшим элементом коммутационного устройства (выключателя). Наиболее распространенным в настоящее время материалом контактной пары ВДК являются композиты из Cr-(50-75%) Cu.

Контакты подвергаются воздействию токов короткого замыкания, расплавляющих металл в отдельных точках поверхности из-за высокой плотности тока в них, вследствие чего в этих зонах образуются участки сварки. Эта проблема была одной из причин, задержавших развитие вакуумной коммутационной техники более чем на двадцать лет. Устойчивость контактов ВДК к свариванию является одним из важнейших ее качеств. Проблема сваривания была преодолена благодаря разработке специальных контактных накладок из хромо-медных композитов, которые обеспечили высокую отключающую способность выключателей в коммутационных сетях, износостойкость и устойчивость контактной пары к свариванию.

Контакты системы W-Cu используются в ВДК вакуумных контакторов на номинальное напряжение 1,14 кВ и выше в системах дистанционного управления электроприводами. Контакты обеспечивают длительный ресурс включения-отключения контакторов в электрических цепях и низкий ток среза в системе.

1. Характеристики заготовок контактов из материала хром-медь

Изделия выпускаются 2 типов: в виде дисков из композиционного материала хром-медь и композитов сложного строения, состоящих из контактного хромо-медного слоя и подложки из меди. В производстве изделий используется высококачественный электролитический рафинированный хром ЭРХ99,95, выпускаемый ПОЛЕМА. Материалы контактов отличаются высокой чистотой по содержанию газообразующих и металлических примесей, отличными физико-механическими характеристиками, эрозионной стойкостью и надежностью.

Марки, строение и химический состав

|

Марка, стандарт |

Форма и строение изделия |

Химический состав, масс.  % % | |||||

|

Cr |

Cu |

|

N max |

S max | |||

|

ЭРХ25Д75-МП ТУ 14-22-146-2002 |

Диски однослойные из материала хром-медь |

24-27 |

Основа |

0,07 |

0,005 |

— | |

|

ЭРХ50Д50-МП ТУ 14-22-146-2002 |

Диски однослойные из материала хром-медь |

Баланс |

48-53 |

0,07 |

0,005 |

— | |

|

ЭРХ35Д65-МП ТУ 14-22-187-2003 |

Диски однослойные из материала хром-медь |

33-37 |

Основа |

0,07 |

0,005 |

— | |

|

ЭРХ30Д70-МП ТУ 14-22-161-2002 |

Диски из двух слоев: Cr-Cu и Cu |

Контактный слой |

27-33 |

Баланс |

0,05 |

0,005 |

0,007 |

|

Медный слой |

<1,0 |

Основа |

0,02 |

0,005 |

0,007 | ||

|

ЭРХ50Д50-МП ТУ 14-22-161-2002 |

Контактный слой |

48-53 |

Баланс |

0,05 |

0,005 |

0,007 | |

|

Медный слой |

<1,0 |

Основа |

0,02 |

0,005 |

0,007 | ||

Размеры

|

Марка |

Номинальные размеры, мм | |||

|

Диаметр |

Толщина | |||

|

Диска |

Контактного слоя |

Медного слоя | ||

|

ЭРХ25Д75-МП диски однослойные |

90 |

От 8,0 до 20,0 |

— | |

|

ЭРХ50Д50-МП диски однослойные |

48, 56, 66, 70, 80 |

От 8,0 до 20,0 |

— | |

|

ЭРХ35Д65-МП диски однослойные |

От 42,0 до 90,0 |

От 7,0 до 13,0 |

— | |

|

ЭРХ30Д70-МП диски из двух слоев |

32 |

4,0 |

2±0,5 |

2±0,5 |

|

48, 56, 60, 66, 80 |

6,0 |

3±0,5 |

3±0,5 | |

|

ЭРХ50Д50-МП диски из двух слоев |

32 |

4,0 |

2±0,5 |

2±0,5 |

|

48, 56, 60, 66, 80 |

6,0 |

3±0,5 |

3±0,5 | |

По согласованным пожеланиям заказчика возможно изготовление заготовок контактов других размеров.

Физико-механические свойства

|

|

Плотность, г/см³, не менее |

Твердость НВ, не менее* |

Электропроводность %, не менее** |

|

ЭРХ25Д75-МП диски однослойные |

8,2 |

65,0 |

55,0 |

|

ЭРХ50Д50-МП диски однослойные |

7,8 |

90,0 |

40,0 |

|

ЭРХ35Д65-МП диски однослойные |

8,0 |

72,0 |

45,0 |

|

ЭРХ30Д70-МП диски из двух слоев |

8,35 |

70 |

55 |

|

ЭРХ50Д50-МП диски из двух слоев |

8,35 |

85 |

40 |

* Твердость по Бринеллю НВ 5/250 контактного слоя

**Электропроводность контактного слоя в % от эталонной меди.

Заготовки контактов других типов

-

ЭРХ30Д70-МП из материала Cr30Cu70. Диски однородного строения размерами: Ø 50х16, 70х22 мм. -

ЭРХ30Д70-МП и ЭРХ50Д50-МП Диски биметаллические с контактным слоем из материала Cr30Cu70 или Cr50Cu50 и подложками из меди.

Номинальные размеры изделий, мм:

диаметр 48, 56, 66, 80, толщина (высота) 10. Толщина контактного слоя 4,5±0,5 мм.

По согласованным пожеланиям заказчика возможно изготовление заготовок контактов других размеров.

Контролируемые параметры:

химический состав, размеры, плотность, твердость, электропроводность.

Примеры фактических характеристик заготовок контактов

|

Изделие |

Химический состав, % |

ρ, г/см³* |

НВ** |

σ, %*** | |||||

|

Cr |

Cu |

O max |

N max |

| |||||

|

ЭРХ30Д70-МП Диск из двух слоев Ø48х10 |

Контактный слой |

30,69 |

Бал.  |

0,025 |

0,002 |

0,001 |

8,59 |

79 |

59,7 |

|

Подложка из меди |

<0,05 |

Осн. |

0,009 |

0,002 |

0,001 |

— |

— |

— | |

|

ЭРХ30Д70-МП Диск из двух слоев Ø56х6 |

Контактный слой |

30,16 |

Бал. |

0,026 |

0,002 |

0,002 |

8,54 |

77,1 |

58,7 |

|

Подложка из меди |

<0,05 |

Осн.  |

0,01 |

0,002 |

0,001 |

— |

— |

— | |

|

ЭРХ50Д50-МП Диск из двух слоев Ø66х6 |

Контактный слой |

50,3 |

Бал. |

0,042 |

0,002 |

0,002 |

8,4 |

106 |

41,1 |

|

Подложка из меди |

<0,05 |

Осн. |

0,008 |

0,002 |

0,001 |

— |

— |

— | |

* ρ — плотность заготовки

** НВ — твердость по Бринеллю НВ 5/250 контактного слоя

*** σ — электропроводность контактного слоя в % от эталонной меди.

Микроструктура

В изделиях сложного строения контролируется микроструктура материала, в которой не допускаются дефекты, проверяются толщины контактного слоя и подложки, а также качество переходной зоны композита.

Примеры структуры контактов сложного строения

рис. 1

рис. 2

*рис. 1: Структура материала контакта ЭРХ50Д50 сложного строения из 2 слоев (фрагмент). Сr50Cu50 контактный слой и Cu подложка.

*рис. 2: Структура материала контактного слоя биметаллического контакта ЭРХ70Д30 (фрагмент)

2. Характеристики заготовок электроконтактов из материала вольфрам-медь

Марка, строение и химический состав

Заготовки контактов состоят из двух разнородных слоев (биметаллическое строение): контактного из материала вольфрам-медь и слоя подложки из меди.

|

Марка, стандарт |

Форма и строение изделия |

Химический состав, масс.  % % | |||||

|

W |

Cu |

O max |

N max |

S max | |||

|

В70Д30-МП ТУ 14-22-162-2002 (заготовки типа эльсенд) |

Диски биметаллические из материалов W30Cu70 + Cu |

Контактный слой |

Баланс |

28-32 |

0,05 |

0,005 |

0,007 |

|

Медный слой |

— |

Основа |

0,02 |

0,005 |

0,007 | ||

Размеры

|

Марка |

Номинальные размеры, мм | |||

|

Диаметр |

Толщина | |||

|

Диска |

Контактного слоя |

Медного слоя | ||

|

В70Д30-МП |

32, 48 |

4+2,0 |

2±0,5 |

2±0,5 |

По согласованным пожеланиям заказчика возможно изготовление заготовок контактов других размеров.

Физико-механические свойства

|

Марка |

Плотность, г/см³, не менее |

Твердость НВ, не менее* |

Электропроводность, %, не менее** |

|

В70Д30-МП |

11,36 |

145 |

55 |

* Твердость по Бринеллю НВ 5/250 контактного слоя

** Электропроводность контактного слоя в % от эталонной меди.

рис. 3

Пример структуры контактов сложного строения

В изделиях контролируется микроструктура материала, в которой не допускаются дефекты и проверяются толщины слоев и качество переходной зоны композита.

*рис. 3: Структура материала контактного слоя биметаллического контакта В70Д30 (фрагмент).

3. Хромистая порошковая бронза БрХ2-МП

Для оснащения вакуумных дугогасительных камер используются также заготовки из порошковой бронзы с повышенной температурой разупрочнения (более, чем на 100 оС в сравнении с литыми хромистой БрХ07 и хромо-циркониевой БрХЦр бронзами), легированной хромом в количестве 2%: БрХ2-МП диаметром 48, 56, 66, 80 и др. Электропроводность не менее 85%, твердость 115 НВ не менее.

Типичные свойства:

плотность 8,86-8,88 г/см3,

электропроводность 87-92%,

твердость 130-140 НВ.

Хромистая дисперсно-упрочненная бронза БрХ2-МП в виде дисков и колец диаметром до 300 мм применяется также в качестве электродов для шовной контактной сварки углеродистых и низколегированных сталей. Электроды из термомеханически обработанной бронзы БрХ2-МП отличаются от традиционной БрХ1 повышенной твердостью, сопротивлением схватыванию и эксплуатационной стойкостью при контактной сварке.

Наверх

Печать страницы

пробы, сплавы и их свойства 一 Экспо-Ювелир

Золото — единственный драгоценный металл ярко-желтого цвета. Все остальные семь драгоценных металлов белые с различными оттенками.

Издавна золотой блеск самого дорогого металла в истории всех цивилизаций завораживал человека своей магической привлекательностью.

В русском языке для обозначения светлого оранжево-желтого цвета использовался термин «Аврорный» — от имени богини утренней зари в римской мифологии Авроры. Возможно, отсюда и название «Аурум», т.е. ярко-желтый.

Английское и немецкое слово gold, голландское goud, шведское и датское guld (отсюда гульдены) в европейских языках связаны с индоевропейским корнем ghel и даже с греческим богом солнца Гелиосом.

Цвет чистого золота вы можете увидеть на куполах наших соборов, окладах икон или в музее, где выставлены изделия скифских мастеров.

Золото не взаимодействует с кислородом, химически устойчиво на воздухе, в воде и кислотах. При нормальной температуре на золото оказывают влияние йод, хлор, бром.

При нормальной температуре на золото оказывают влияние йод, хлор, бром.

Ртуть оказывает разрушающее действие на золото и при определенных пропорциях превращает его в сметанообразное состояние (амальгаму). Даже небольшое количество ртути из аптечной или косметической мази испортит ваше золотое изделие, которое становится очень хрупким и непригодным к эксплуатации!

В ювелирном деле чистое золото практически не используется из-за недостаточной твердости, низкой износостойкости, литейных качеств и дороговизны. Чистое золото очень пластично, монеты из него не звенят и быстро истираются. Именно поэтому такие монеты в древности завязывали плотно в кожаный мешок.

Твердость чистого золота по шкале Бринелля — 20 кгс/мм.. Это твердость, как у алюминия, в то время, как у чистого серебра — 25, а у меди — 35! Понятно, что изделие из чистого золота вы сможете прокусить зубами или поцарапать ногтём. Поэтому для изготовления ювелирных украшений используют сплавы золота с другими металлами, которые называют легирующими или лигатурой.

Легирующими могут быть как драгоценные, так и недрагоценные металлы. Несмотря на это, полученные сплавы называют «золотыми»

С помощью легирования драгоценных металлов сплавам можно придавать различные свойства, например, цвет, текучесть, твердость, ковкость, изменять температуру плавления или получения других нужных качеств.

Число ювелирных сплавов золота велико. Сплавы, получившие наибольшее распространение в нашей стране, предусмотрены ГОСТ Р-52793-2007, согласно которому металлургические предприятия выпускают для ювелирного производства прокат, полуфабрикаты и слитки. Государственные стандарты ГОСТ 30649-99 предусматривают все виды сплавов в большом разнообразии с расчетом на то, чтобы предприятие-изготовитель могло выбрать сплав нужной пробы и состава.

СПЛАВЫ ЗОЛОТА

Основную цветовую палитру золотых сплавов мы можем рассмотреть на примере золотых сплавов 585-й пробы. Напомню: пробой называется минимальное содержание определенного благородного металла, измеренное в долях на тысячу единиц массы сплава. Говоря по-русски: сколько граммов чистого золота находится в одном килограмме сплава.

Говоря по-русски: сколько граммов чистого золота находится в одном килограмме сплава.

Каждый сплав имеет свою маркировку, по которой можно определить содержание компонента в сплаве. Для маркировки компонентов золотых сплавов введены буквенные обозначения: Зл — золото, Ср — серебро, М —медь, Пд — палладий, Пл — платина, Н — никель, Кд — кадмий, Ц — цинк. Содержание компонентов определяется цифровым шифром. Разнообразие сплавов одной пробы может быть велико, и поэтому стандартизация сплавов без их маркировки невозможна.

Итак, попробуем разобраться.

ЗлМ-585. Золото-медный двухкомпонентный сплав, в составе которого только золото 58,5% и остальное медь (41,5%)

Медь увеличивает твердость сплава, снижает температуру плавления, улучшает ковкость, повышает износоустойчивость, изменяет цвет сплава в сторону красного.

Для кого-то это то самое «червоное золото». Это для обывателя. Ювелиры называют «червоным» совершенно другой сплав золота 900-й пробы, из которого чеканили золотые десятирублёвые монеты «червонцы».

Из-за большого количества меди сплав имеет низкую устойчивость к воздействию реактивов и агрессивной среды, например, морской воды. Кроме того, высокое содержание меди может вызывать у некоторых людей аллергические реакции.

ЗлСрМ 585-80. Золотосеребряномедный сплав золота 58,5%, серебра 8%, медь — остальное

Самый распространенный сплав на территории СССР.

Цвет розовый, всеми любимый стандартный сплав в Советском Союзе.

Этот сплав и сейчас очень популярен и представлен широкой линейкой ювелирных изделий во многих магазинах.

ЗлСрМ 585-200. Золотосеребряномедный сплав золота 58,5%, серебра 20%, медь — остальное (21,5%)

Это стандартный сплав тёплого желтого цвета. Однако сейчас мы встречаем сплавы золота различных оттенков, от соломенного до лимонного, как российского производителя, так и импортные. Здесь нужно учитывать тот факт, что серебро окрашивает сплав в сторону зеленого, и чем его больше, тем холоднее будет желтый цвет. Ювелирам довольно тяжело будет подобрать сплав нужного цвета к вашим, например, часам, если вы купили их за границей, а браслет к часам хотите заказать у знакомого мастера.

Ювелирам довольно тяжело будет подобрать сплав нужного цвета к вашим, например, часам, если вы купили их за границей, а браслет к часам хотите заказать у знакомого мастера.

ЗлСр 585-415. Золотосеребрянный двухкомпонентный сплав золота 58,5%, серебра 41,5%, цвет зеленый.

Зелёный сплав золота используют довольно редко, в основном для создания контраста с другими золотыми сплавами. Особенность этого сплава в том, что у него низкая твердость и достаточно высокая температура плавления. Ремонтировать такие изделия нужно с большой осторожностью.

ЗлСрПд 585-255-160. Золота 58,5%, серебра 25,5%, палладия 16%, цвет белый.

Для получения белого цвета золотого сплава одного серебра недостаточно. Для получения устойчивого белого цвета в сплав добавляют платину или палладий. Палладий повышает температуру плавления золотого сплава и резко изменяет его цвет. При содержании в сплаве 16% палладия изделие окрашивается в белый привлекательный цвет, не требующий покрытия родием. Платина окрашивает золото в белый цвет ещё более интенсивно, однако применяется редко в основном из-за своей высокой стоимости.

Платина окрашивает золото в белый цвет ещё более интенсивно, однако применяется редко в основном из-за своей высокой стоимости.

Оценщик должен это помнить. Самая высокая из установленных в России проб белого золота — это 750-я. Если на изделии белого цвета стоит более высокая проба, например, 958-я, а ваши реактивы не реагируют, то это фальшивка (часто нержавеющая сталь).

ЗлНЦМ 585-12,5-4 Белый. Золото 58,5%, никель12,5%, цинк 4%, остальное медь (21,5%)

Это более дешёвый сплав белого золота. Такие сплавы относятся к категории литейных сплавов. Никель изменяет цвет сплава в бледно-желтый. Сохраняя ковкость металла, никель придает ему твердость и повышает литейные свойства. Наличие цинка осветляет сплав, повышает текучесть и снижает температуру плавления.

Однако окраска неустойчивая и под воздействием внешней среды приобретает желтоватый или зеленоватый оттенок.

У некоторых людей никель вызывает аллергию, и поэтому им не стоит носить изделия из такого сплава. Чтобы избежать подобных неприятностей, производители покрывают свои изделия родием. Это металл платиновой группы, с сильным блеском и высокой твёрдостью, является отличным защитно-декоративным покрытием.

Чтобы избежать подобных неприятностей, производители покрывают свои изделия родием. Это металл платиновой группы, с сильным блеском и высокой твёрдостью, является отличным защитно-декоративным покрытием.

Для людей с повышенной чувствительностью к недрагоценным металлам изготавливают изделия, в основном обручальные кольца, из высокопробного золота 958-й пробы.

Этот сплав ЗлСрМ 958-20 имеет наиболее высокую химическую стойкость, приятный ярко-желтый цвет, но при этом очень мягкий, и полировка на нем держится очень недолго. Если другие сплавы золота вам не подходят, покупайте этот.

Ювелирные изделия из различных золотых сплавов в разговорной речи называют просто «золото» (белое золото, желтое золото). Но эти сплавы могут отличаться не только по цвету, но и по количественному содержанию чистого золота в сплаве (пробе).

Золотые изделия желтого цвета 750-й (18 карат) и 585-й (14 карат) пробы можно легко подменить более дешевыми по стоимости изделиями 375-й пробы (9 карат). Ещё сложнее сделать правильную покупку, находясь за границей. Здесь существуют тысячи различных клейм, разобраться в которых сложно даже опытному покупателю, и у продавца всегда есть искушение его обмануть. Гораздо труднее отличить изделия из белого золота. По внешнему виду они будут все одинаковые, а состав сплава покупателю никто не скажет.

Ещё сложнее сделать правильную покупку, находясь за границей. Здесь существуют тысячи различных клейм, разобраться в которых сложно даже опытному покупателю, и у продавца всегда есть искушение его обмануть. Гораздо труднее отличить изделия из белого золота. По внешнему виду они будут все одинаковые, а состав сплава покупателю никто не скажет.

Все золотые изделия, предназначенные для продажи в Российской Федерации, должны иметь пробирное клеймо и соответствовать одной из установленных проб. Контроль за выполнением этого условия осуществляет Российская государственная пробирная палата.

ЦВЕТНОЕ ЗОЛОТО

Черное, голубое или фиолетовое золото, обладающие живым и насыщенным цветом, создаются на основе интерметаллических соединений, которые не являются сплавами. Все эти соединения, внешне металлические, имеют фиксированный состав, очень хрупки, похожи на керамику и представляют значительные сложности при обработке. Покупатель не сможет изменить размер такого кольца, изменить его форму, и его не примут у него ни в ломбарде, ни в скупке. При покупке таких изделий рекомендую это учитывать!

При покупке таких изделий рекомендую это учитывать!

Для придания золотым сплавам чёрного цвета обычно используют следующий технологический прием: поверхность ювелирного изделия покрывают слоем чёрного родия или рутения гальваническим методом; при этом цвет покрытий варьируется в диапазоне от серого до чёрного. Но, как и любое покрытие, оно недолговечно и во время эксплуатации будет стираться.

Типы меди и свойства

Медь, наиболее часто используемая для листового и полосового проката, соответствует стандарту ASTM B370. Он состоит на 99,9% из меди и доступен в шести состояниях, обозначенных ASTM B370 как: 060 (мягкий), H00 (холоднокатаный), H01 (холоднокатаный, с высоким пределом текучести), H02 (полутвердый), H03 (твердый на три четверти). ) и H04 (жесткий).

Мягкая закаленная медь чрезвычайно ковкая и лучше всего подходит для таких применений, как сложные декоративные работы. Исторически он использовался в строительстве. Из-за низкой прочности требовался материал большой толщины. В результате использование меди с мягким отпуском не рекомендуется для большинства строительных применений.

В результате использование меди с мягким отпуском не рекомендуется для большинства строительных применений.

С развитием холоднокатаной меди много лет назад толщина материала могла быть уменьшена без ущерба для его низких эксплуатационных расходов и длительного срока службы. Холоднокатаная медь менее податлива, чем медь с мягким отпуском, но намного прочнее. Это, безусловно, самая популярная медная закалка, используемая в настоящее время в строительстве. Свойства холоднокатаной меди приведены в Таблице 1.1А .

| Удельный вес | 8,89 — 8,94 |

| Плотность | 0,322 фунта/куб. дюймов при 68°F |

| Теплопроводность | 226 БТЕ/кв. фут/фут/ч °F при 68°F |

| Коэффициент теплового расширения | 0,0000098/°F от 68°F до 572°F |

| Модуль упругости (растяжение) | 17 000 000 фунтов на кв. дюйм дюйм |

| Прочность на растяжение | 32 000 фунтов на кв. дюйм мин. |

| Предел текучести (удлинение 0,5 %) | 20 000 фунтов на кв. дюйм мин. |

| Удлинение в 2 дюйма — прибл. | 30% |

| Прочность на сдвиг | 25 000 фунтов на кв. дюйм |

| Твердость — Роквелл (шкала F) Роквелл (шкала Т) | 54 мин. 15 мин. |

Важные свойства шести сплавов, определенных ASTM B370, приведены в таблице 1.1B .

Как правило, для большинства кровельных и гидроизоляционных конструкций рекомендуется использовать холоднокатаную медь твердостью 1/8 (H00). Мягкая медь может использоваться там, где требуется экстремальное формование, например, в сложных условиях примыкания к стене. Однако следует отметить, что холоднокатаная медь обладает гораздо большей устойчивостью, чем мягкая, к напряжениям, вызванным расширением и сжатием. Медный кровельный лист с более высоким отпуском следует указывать только в том случае, если он указан для конкретных и инженерных применений, требующих такого более высокого отпуска.

Медный кровельный лист с более высоким отпуском следует указывать только в том случае, если он указан для конкретных и инженерных применений, требующих такого более высокого отпуска.

| Отпуск Обозначение Стандарт | Прочность на растяжение (тыс.фунтов/кв.дюйм) | Предел текучести (тыс.фунтов/кв.дюйм) Мин. | |

|---|---|---|---|

| Мин. | Макс. | ||

| 060 Мягкий | 30 | 38 | — |

| H00 Холоднокатаный 1/8 Hard | 32 | 40 | 20 |

| H01 Холоднокатаный, высокопрочный 1/4 Hard | 34 | 42 | 28 |

| H02 полутвердый | 37 | 46 | 30 |

| H03 Твердый на три четверти | 41 | 50 | 32 |

| H04 Жесткий | 43 | 52 | 35 |

Предел текучести холоднокатаной меди с высоким пределом текучести (H01) значительно выше, чем у стандартной холоднокатаной меди (H00), до 33 000 фунтов на квадратный дюйм. Это позволяет использовать медь с высоким выходом на 12 унций во многих случаях, когда обычно используется холоднокатаная медь на 16 унций.

Это позволяет использовать медь с высоким выходом на 12 унций во многих случаях, когда обычно используется холоднокатаная медь на 16 унций.

Медь с высоким выходом в основном используется для производства флюсовых изделий, где важны как ковкость, так и прочность.

Хорошая коррозионная стойкость, хорошая электро- и теплопроводность, простота изготовления в сочетании с прочностью и устойчивостью к усталости — вот критерии, по которым выбирают медь или один из ее сплавов.

Коррозионная стойкость: Медь — это благородный металл, способный хорошо сопротивляться воздействию агрессивных сред. В присутствии влаги, солей и загрязнений с высоким содержанием серы медь быстро начинает окисляться и проходить цикл выветривания. Его высокая устойчивость к коррозии обусловлена его способностью реагировать на окружающую среду и достигать равновесия выветривания.

Электрическая и теплопроводность: Медь и ее сплавы являются отличными проводниками электричества и тепла. На самом деле медь используется для этих целей чаще любого другого металла. Легирование неизменно снижает электропроводность и, в меньшей степени, теплопроводность. Медь и сплавы с высоким содержанием меди предпочтительнее медных сплавов, содержащих более нескольких процентов общего содержания сплава, когда требуется высокая электрическая или теплопроводность.

На самом деле медь используется для этих целей чаще любого другого металла. Легирование неизменно снижает электропроводность и, в меньшей степени, теплопроводность. Медь и сплавы с высоким содержанием меди предпочтительнее медных сплавов, содержащих более нескольких процентов общего содержания сплава, когда требуется высокая электрическая или теплопроводность.

Простота изготовления: Медь и ее сплавы, как правило, можно придать требуемой форме и размерам с помощью любого из обычных производственных процессов. Их обычно прокатывают, штампуют, вытягивают и направляют в холодном виде; их прокатывают, экструдируют, куют и формуют при повышенной температуре.

Медь и ее сплавы легко собираются с помощью любого из различных механических процессов или процессов склеивания, обычно используемых для соединения металлических компонентов. Обжим, крепление колышками, клепка и болтовое соединение являются механическими средствами сохранения целостности соединения. Пайка, пайка твердым припоем и сварка являются наиболее широко используемыми процессами соединения медных металлов. Выбор наилучшего процесса соединения определяется эксплуатационными требованиями, конфигурацией соединения, толщиной компонентов и составом(ами) сплава.

Пайка, пайка твердым припоем и сварка являются наиболее широко используемыми процессами соединения медных металлов. Выбор наилучшего процесса соединения определяется эксплуатационными требованиями, конфигурацией соединения, толщиной компонентов и составом(ами) сплава.

Медь – Прочность – Твердость – Эластичность

О меди

Медь – мягкий, ковкий и пластичный металл с очень высокой тепло- и электропроводностью. Свежая открытая поверхность чистой меди имеет красновато-оранжевый цвет. Медь используется как проводник тепла и электричества, как строительный материал и как составная часть различных металлических сплавов, таких как стерлинговое серебро, используемое в ювелирных изделиях, мельхиор, используемый для изготовления морского оборудования и монет, и константан, используемый в тензодатчиках и термопарах. для измерения температуры.

Прочность меди

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

При растяжении способность материала или конструкции выдерживать нагрузки, имеющие тенденцию к удлинению, известна как предел прочности при растяжении (UTS). Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация.

Предел прочности при растяжении меди

Предел прочности при растяжении меди составляет 210 МПа.

Предел текучести меди

Предел текучести меди составляет 33 МПа.

Модуль упругости меди

Модуль упругости Юнга меди составляет 33 МПа.

Модуль упругости при сдвиге меди 48 ГПа.

Объемный модуль упругости меди составляет 140 ГПа.

Твердость меди

Материаловедение, твердость – это способность выдерживать вмятины на поверхности ( локализованная пластическая деформация ) и царапание . Тест на твердость по Бринеллю — один из тестов на твердость с вдавливанием, разработанный для определения твердости. В испытаниях по Бринеллю твердый сферический индентор вдавливается под определенной нагрузкой в поверхность испытуемого металла.

Твердость меди по Бринеллю составляет приблизительно 250 МПа.

Испытание на твердость по Виккерсу 9Метод 0008 был разработан Робертом Л. Смитом и Джорджем Э. Сандландом из Vickers Ltd в качестве альтернативы методу Бринелля для измерения твердости материалов. Метод определения твердости по Виккерсу можно также использовать в качестве метода определения микротвердости , который в основном используется для мелких деталей, тонких срезов или работы по глубине корпуса.

Твердость меди по Виккерсу составляет примерно 350 МПа.

Твердость к царапанью является мерой устойчивости образца к остаточной пластической деформации из-за трения об острый предмет. Наиболее распространенная шкала для этого качественного теста — 9.0007 Шкала Мооса , которая используется в минералогии. Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал.

Медь имеет твердость приблизительно 3.

Медь – кристаллическая структура

Возможная кристаллическая структура меди : гранецентрированная кубическая структура .

В металлах и во многих других твердых телах атомы расположены в виде правильных рядов, называемых кристаллами. Кристаллическая решетка — это повторяющийся узор из математических точек, простирающийся по всему пространству. Силы химической связи вызывают это повторение. Именно этот повторяющийся узор определяет такие свойства, как прочность, пластичность, плотность, проводимость (свойство проводить или передавать тепло, электричество и т. д.) и форму. Существует 14 основных типов таких паттернов, известных как решетки Браве.

Кристаллическая структура меди

Прочность элементов

ЭЛАСТИКА ЭЛЕМЕНТОВ

Твердость элементов

Облизости прочности

в Мехамии. способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Сопротивление материалов в основном рассматривает взаимосвязь между внешними нагрузками применяется к материалу и в результате деформация или изменение размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Схематическая диаграмма кривой напряжения-деформации из низкоуглеродистой стали при комнатной температуре показан на рисунке. Есть несколько стадий, демонстрирующих различное поведение, что предполагает разные механические свойства. Чтобы уточнить, материалы могут пропускать одну или несколько стадий, показанных на рисунке, или иметь совершенно разные стадии. В этом случае приходится различать напряженно-деформированные характеристики пластичных и хрупких материалов. Следующие пункты описывают различные области кривой напряжения-деформации и важность нескольких конкретных мест.

- Предел пропорциональности . Пропорциональный предел соответствует расположению напряжения в конце линейного участка , поэтому график напряжения-деформации представляет собой прямую линию, а градиент будет равен модулю упругости материала. Для напряжения растяжения и сжатия наклон участка кривой, на котором напряжение пропорционально деформации, называется модулем Юнга , а применяется закон Гука . Между пределом пропорциональности и пределом текучести закон Гука становится сомнительным, и деформация увеличивается быстрее.

- Предел текучести . Предел текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация.

До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей. - Предел прочности при растяжении . Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов).

Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей. - Точка разрушения : Точка разрушения — это точка напряжения, в которой материал физически разделяется. В этот момент деформация достигает своего максимального значения, и материал фактически разрушается, хотя соответствующее напряжение может быть меньше предела прочности в этот момент.

Пластичные материалы имеют предел прочности при разрушении ниже, чем предел прочности при растяжении (UTS), тогда как в хрупких материалах предел прочности эквивалентен пределу прочности при растяжении (UTS). Если пластичный материал достигает своего предела прочности при растяжении в ситуации с регулируемой нагрузкой, он будет продолжать деформироваться без приложения дополнительной нагрузки, пока не разорвется. Однако, если нагрузка контролируется по смещению, деформация материала может уменьшить нагрузку, предотвращая разрыв.

Пластичные материалы имеют предел прочности при разрушении ниже, чем предел прочности при растяжении (UTS), тогда как в хрупких материалах предел прочности эквивалентен пределу прочности при растяжении (UTS). Если пластичный материал достигает своего предела прочности при растяжении в ситуации с регулируемой нагрузкой, он будет продолжать деформироваться без приложения дополнительной нагрузки, пока не разорвется. Однако, если нагрузка контролируется по смещению, деформация материала может уменьшить нагрузку, предотвращая разрыв.

О модуле упругости

При растяжении однородного стержня (кривая напряжения-деформации) закон Гука описывает поведение стержня в упругой области. В этой области удлинение стержня прямо пропорционально силе растяжения и длине стержня и обратно пропорционально площади поперечного сечения и модулю упругости . Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в области упругости), а наклон равен модулю Юнга .

Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в области упругости), а наклон равен модулю Юнга .

Мы можем расширить ту же идею связи напряжения с деформацией с приложениями сдвига в линейной области, связать напряжение сдвига с деформацией сдвига, чтобы создать закон Гука для напряжения сдвига :

Для изотропных материалов в области упругости вы можно связать коэффициент Пуассона (ν), модуль упругости Юнга (E) и модуль упругости сдвига (G):

Модули упругости, относящиеся к поликристаллическим материалам:

- Модуль упругости Юнга. Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости одноосной деформации и обычно оценивается испытаниями на растяжение.

- Модуль упругости при сдвиге. Модуль сдвига или модуль жесткости получают при кручении цилиндрического образца. Он описывает реакцию материала на напряжение сдвига. Его символ — G. Модуль сдвига — одна из нескольких величин для измерения жесткости материалов, возникающая в обобщенном законе Гука.

- Объемный модуль упругости. Объемный модуль упругости описывает объемную упругость или тенденцию объекта деформироваться во всех направлениях при равномерной нагрузке во всех направлениях. Например, он описывает упругую реакцию на гидростатическое давление и равностороннее растяжение (как давление на дне океана или в глубоком бассейне). Это также свойство материала, определяющее упругую реакцию на приложение нагрузки. Для жидкости имеет значение только объемный модуль.

О твердости

В материаловедении твердость — это способность выдерживать вдавливание поверхности ( локализованная пластическая деформация ) и царапание . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на стойкость к царапанью, стойкость к истиранию, стойкость к вдавливанию или даже стойкость к формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на стойкость к царапанью, стойкость к истиранию, стойкость к вдавливанию или даже стойкость к формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Есть три основных типа измерений твердости :

- Твердость к царапинам . Твердость к царапанию — это мера устойчивости образца к остаточной пластической деформации из-за трения об острый предмет. Наиболее распространенной шкалой для этого качественного теста является шкала Мооса , которая используется в минералогии. Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал. Твердость материала измеряется по шкале путем нахождения самого твердого материала, который данный материал может поцарапать, или самого мягкого материала, который может поцарапать данный материал.

Например, если какой-то материал царапается топазом, а не кварцем, его твердость по шкале Мооса будет находиться между 7 и 8.

Например, если какой-то материал царапается топазом, а не кварцем, его твердость по шкале Мооса будет находиться между 7 и 8. - Твердость при вдавливании . Твердость при вдавливании измеряет способность выдерживать поверхностное вдавливание (локальную пластическую деформацию) и сопротивление образца деформации материала из-за постоянной сжимающей нагрузки от острого предмета. Испытания на твердость при вдавливании в основном используются в машиностроении и металлургии. Традиционные методы основаны на четко определенных испытаниях на физическую твердость при вдавливании. Очень твердые инденторы определенной геометрии и размеров непрерывно вдавливаются в материал с определенной силой. Параметры деформации, такие как глубина вдавливания по методу Роквелла, записываются для измерения твердости. Общая шкала твердости при вдавливании равна 9.0007 Бринелль , Роквелл и Виккерс .

- Твердость по отскоку .

Твердость отскока, также известная как динамическая твердость, измеряет высоту «отскока» молотка с алмазным наконечником, падающего с фиксированной высоты на материал. Одно из устройств, используемых для этого измерения, известно как склероскоп . Он состоит из стального шара, сброшенного с фиксированной высоты. Этот тип твердости связан с эластичностью.

Твердость отскока, также известная как динамическая твердость, измеряет высоту «отскока» молотка с алмазным наконечником, падающего с фиксированной высоты на материал. Одно из устройств, используемых для этого измерения, известно как склероскоп . Он состоит из стального шара, сброшенного с фиксированной высоты. Этот тип твердости связан с эластичностью.

О кристаллической структуре

Три наиболее распространенных основных кристаллических узора:

- bcc. В ОЦК (ОЦК) расположении атомов элементарная ячейка состоит из восьми атомов в углах куба и одного атома в центре тела куба. В ОЦК элементарная ячейка содержит (8 угловых атомов × ⅛) + (1 центральный атом × 1) = 2 атома. Упаковка более эффективна (68%), чем простая кубическая, а структура обычная для щелочных металлов и ранних переходных металлов. Металлы, содержащие структуры ОЦК, включают феррит, хром, ванадий, молибден и вольфрам. Эти металлы обладают высокой прочностью и низкой пластичностью.

- ФЦК. В ГЦК (ГЦК) расположении атомов элементарная ячейка состоит из восьми атомов в углах куба и одного атома в центре каждой из граней куба. В ГЦК-системе элементарная ячейка содержит (8 угловых атомов × ⅛) + (6 атомов на гранях × ½) = 4 атома. Эта структура, наряду со своим гексагональным родственником (ГПУ), имеет наиболее эффективную упаковку (74%). Металлы, содержащие структуры FCC, включают аустенит, алюминий, медь, свинец, серебро, золото, никель, платину и торий. Эти металлы обладают низкой прочностью и высокой пластичностью.

- ГПУ. В ГПУ (ГПУ) расположении атомов элементарная ячейка состоит из трех слоев атомов. Верхний и нижний слои содержат по шесть атомов в углах шестиугольника и по одному атому в центре каждого шестиугольника. Средний слой содержит три атома, расположенные между атомами верхнего и нижнего слоев, отсюда и название плотная упаковка. Гексагональная плотная упаковка (ГПУ) — это один из двух простых типов атомной упаковки с самой высокой плотностью, второй — гранецентрированная кубическая (ГЦК).

Однако, в отличие от ГЦК, это не решетка Браве, поскольку есть два неэквивалентных набора точек решетки. Металлы, содержащие структуры ГПУ, включают бериллий, магний, цинк, кадмий, кобальт, таллий и цирконий. Металлы HCP не такие пластичные, как металлы FCC.

Однако, в отличие от ГЦК, это не решетка Браве, поскольку есть два неэквивалентных набора точек решетки. Металлы, содержащие структуры ГПУ, включают бериллий, магний, цинк, кадмий, кобальт, таллий и цирконий. Металлы HCP не такие пластичные, как металлы FCC.

Сводка

| Элемент | Медь |

| Предел прочности при растяжении | 210 МПа |

| Предел текучести | 33 МПа |

| Модуль упругости Юнга | 120 ГПа |

| Модуль упругости при сдвиге | 48 ГПа |

| Объемный модуль упругости | 140 ГПа |

| Шкала Мооса | 3 |

| Твердость по Бринеллю | 250 МПа |

| Твердость по Виккерсу | 350 МПа |

Источник: www. luciteria.com

luciteria.com

Свойства других элементов

Прочие свойства меди

Влияние жесткости воды на острую токсичность меди и цинка для рыб

. 2010 июль; 26 (6): 361-5.

дои: 10.1177/0748233710369123.

Epub 2010 26 мая.

Мохаммад Эбрахимпур

1

, Хосейн Алипур, Солейман Рахшах

принадлежность

- 1 Департамент наук об окружающей среде, факультет сельского хозяйства, Бирджандский университет, Бирджанд, Иран. [email protected]

PMID:

20504831

DOI:

10.

1177/0748233710369123

1177/0748233710369123

Мохаммад Эбрахимпур и др.

Токсикол Инд Здоровье.

2010 9 июля0003

. 2010 июль; 26 (6): 361-5.

дои: 10.1177/0748233710369123.

Epub 2010 26 мая.

Авторы

Мохаммад Эбрагимпур

1

, Хосейн Алипур, Солейман Рахшах

принадлежность

- 1 Департамент наук об окружающей среде, факультет сельского хозяйства, Бирджандский университет, Бирджанд, Иран. [email protected]

PMID:

20504831

DOI:

10.

1177/0748233710369123

1177/0748233710369123

Абстрактный

Целью данного исследования было использование статического теста для изучения острой токсичности двух основных элементов, Cu и Zn, для местной рыбы Capoeta fusca с помощью статического биоанализа. Острая токсичность двух тяжелых металлов для C. fusca определялась в мягкой, жесткой и очень жесткой воде (40, 150 и 380 мг/л в виде CaCO(3)). Результаты показали, что токсичность Cu и Zn снижалась с увеличением жесткости воды, поэтому жесткость воды оказывала значительное влияние на токсичность Cu и Zn для рыб. Медь и Zn были более токсичны в мягкой воде, чем в жесткой. 9Значения 6-часовой летальной концентрации для 50% (LC(50)) для C. fusca были ниже в мягкой воде по сравнению с жесткой и очень жесткой водой. 96-часовая ЛК(50) Cu в мягкой, жесткой и очень жесткой воде составила 1,1, 5,4 и 7,5 мг/л соответственно, а 96-часовая ЛК(50) Zn в мягкой, жесткой воде. и очень жесткой воды – 13,7, 74,4 и 102,9 мг/л соответственно.

и очень жесткой воды – 13,7, 74,4 и 102,9 мг/л соответственно.

Похожие статьи

Влияние жесткости на острую токсичность смесей металлов с использованием Daphnia magna: прогноз токсичности кислых шахтных стоков.

Йим Дж. Х., Ким К. В., Ким С. Д.

Йим Дж. Х. и др.

Джей Хазард Матер. 2 ноября 2006 г.; 138(1):16-21. doi: 10.1016/j.jhazmat.2005.11.107. Epub 2006 20 мая.

Джей Хазард Матер. 2006.PMID: 16806685

Чувствительность глохидий (личинок) пресноводных мидий к меди: оценка влияния жесткости воды и растворенного органического углерода на чувствительность исчезающих видов.

Гиллис П.Л., Митчелл Р.Дж., Швальб А.Н., Макниколс К.А., Маки Г.Л., Вуд К.М., Акерман Д.Д.

Гиллис П.Л. и соавт.

Аква токсикол. 2008 23 июня; 88 (2): 137-45. doi: 10.1016/j.aquatox.2008.04.003. Epub 2008, 12 апреля.

2008 23 июня; 88 (2): 137-45. doi: 10.1016/j.aquatox.2008.04.003. Epub 2008, 12 апреля.

Аква токсикол. 2008.PMID: 184

Оценка модели биотического лиганда по сравнению с другими методами определения критериев для конкретного участка для меди в поверхностных водах с повышенной жесткостью.

Ван Гендерен Э., Генсемер Р., Смит С., Санторе Р., Райан А.

Ван Гендерен Э. и др.

Аква токсикол. 2007 г., 30 августа; 84 (2): 279–91. doi: 10.1016/j.aquatox.2007.02.024. Epub 2007 16 июня.

Аква токсикол. 2007.PMID: 17681387

Физиология имеет решающее значение для взаимодействия между соленостью и острой токсичностью меди для рыб и беспозвоночных.

Гроселл М., Бланшар Дж., Брикс К.В., Гердес Р.

Гроселл М. и соавт.

Аква токсикол. 2007 г., 30 августа; 84 (2): 162–72. doi: 10.1016/j.aquatox.2007.03.026. Epub 2007 19 июня.

Аква токсикол. 2007.PMID: 17643507

Обзор.

Защита критериев качества воды Cu от ухудшения поведения и химико-механосенсорных реакций: обновление.

Мейер Дж.С., ДеФорест Д.К.

Мейер Дж. С. и др.

Environ Toxicol Chem. 2018 май; 37(5):1260-1279. doi: 10.1002/etc.4096. Epub 2018 19 апр.

Environ Toxicol Chem. 2018.PMID: 2

50

Обзор.

Посмотреть все похожие статьи

Цитируется

Критический обзор: Склонность материалов для водопроводных труб к увеличению или уменьшению роста Legionella и других условно-патогенных микроорганизмов.

Каллом А.

С., Мартин Р.Л., Сонг Ю., Уильямс К., Уильямс А., Пруден А., Эдвардс М.А.

С., Мартин Р.Л., Сонг Ю., Уильямс К., Уильямс А., Пруден А., Эдвардс М.А.

Каллом А.С. и соавт.

Возбудители. 2020 17 ноября; 9 (11): 957. doi: 10.3390/pathogens57.

Возбудители. 2020.PMID: 33212943

Бесплатная статья ЧВК.Обзор.

Медь и цинк, образующиеся в системе очистки прудов Aquascape IonGen, могут нанести вред здоровью кои ( Cyprinus carpio ).

Такер Э., Герлах Дж., Куртин А., Пассингем К., Мерфи Л., Льюбарт Г.

Такер Э. и др.

Ветеринарная запись открыта. 2020 11 августа; 7 (1): e000396. doi: 10.1136/vetreco-2020-000396. Электронная коллекция 2020.

Ветеринарная запись открыта. 2020.PMID: 32821396