Угловая концевая фреза: Угловые, концевые, фасонные фрезы: виды и назначение

Содержание

Угловые, концевые, фасонные фрезы: виды и назначение

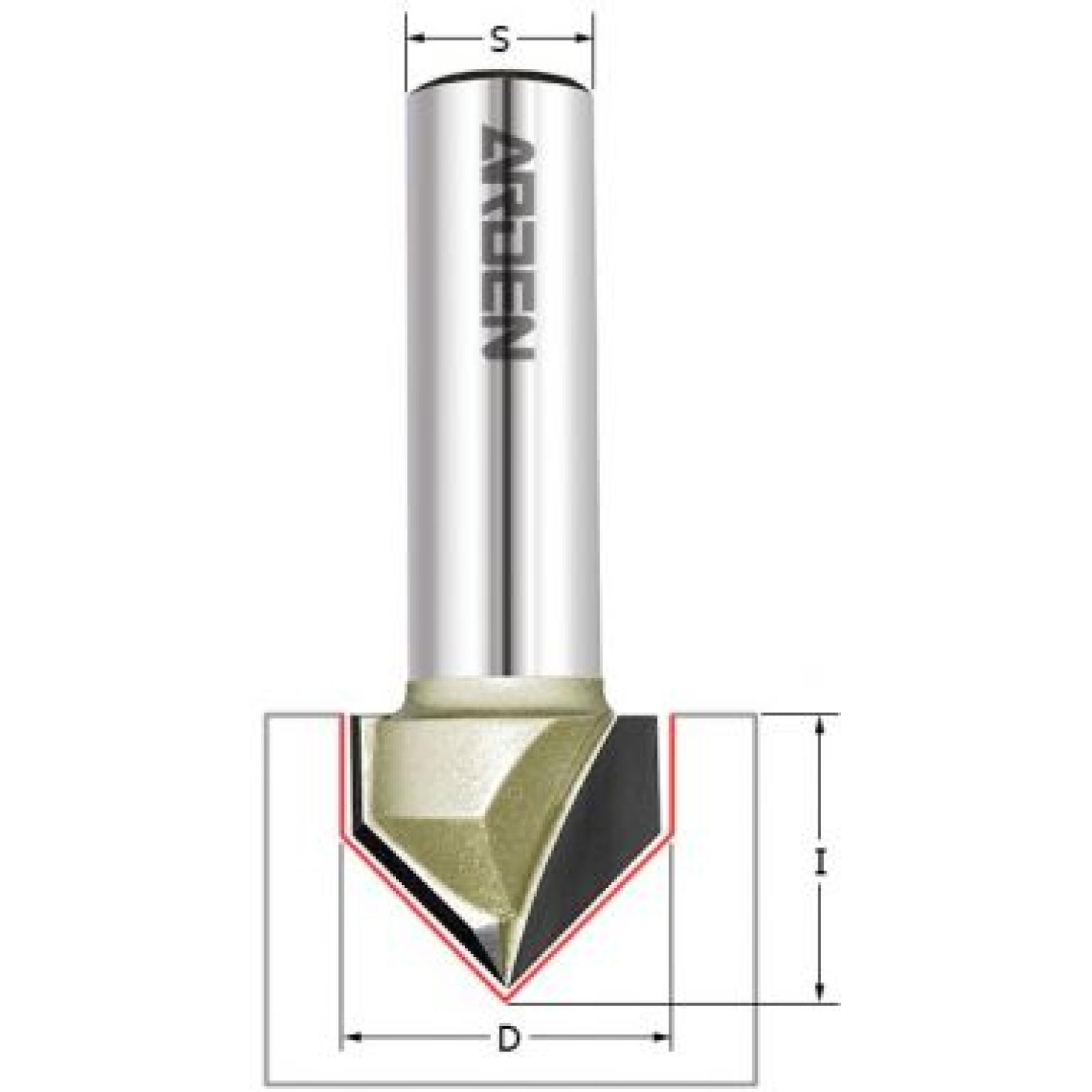

УГЛОВЫЕ ФРЕЗЫ

Применение: фрезы предназначены для фрезерования угловых пазов, канавок, наклонных поверхностей.

В инструментальном производстве угловые фрезы широко применяются для обработки стружечных канавок инструмента. По форме различают фрезы одно- и двухугловые.

Одноугловой инструмент оснащен режущими кромками на торце и конической поверхности. В связи с тем, что резание металла осуществляется преимущественно режущими кромками на конической поверхности фрезы, в процессе обработки возникают осевые усилия резания.

Двухугловые фрезы оснащаются режущими кромками на двух смежных конических поверхностях, поэтому осевые усилия при резании двумя кромками зуба частично компенсируют друг друга. При использовании симметричного инструмента эти силы уравновешиваются. Для двухугловых фрез характерна более плавная работа. Инструмент небольших размеров изготовляют с коническим и цилиндрическим хвостовиком.

Особенность конструкции угловых фрез – уменьшение толщины среза вдоль кромки. Вследствие этого вероятно срезание толщины среза участками кромок у малых торцов, равной радиусу округления режущей кромки. Это негативно влияет на процесс резания. При наличии отрицательных передних углов в зоне резания на радиусе округления может возникнуть сильный нагрев, повышенные усилия и, как следствие, преждевременный износ инструмента. Для обеспечения нормальный условий обработки рекомендуется уменьшить количество рабочих зубьев в два раза, т.е. срезать их через один зуб.

При работе с угловыми фрезами малых диаметров возникают трудности при уменьшении числа зубьев. Основная проблема связана с выбором количества зубьев. Иногда сложно разместить на расположенном ближе к центру участке фрезы нужное число зубьев, идентичное их количеству на вершине. На фрезах с наибольшим и наименьшим диаметром большая разница в окружных шагах. Поэтому зубья на инструменте меньшего диаметра получаются невысокими, что чревато забиванием канавок стружкой. Чтобы избежать быстрого износа инструмента, рекомендуется закруглять вершину угловой фрезы.

Чтобы избежать быстрого износа инструмента, рекомендуется закруглять вершину угловой фрезы.

КОНЦЕВЫЕ ФРЕЗЫ

Применение: фрезерование глубоких пазов, уступов, контурных выемок, взаимно перпендикулярных плоскостей.

Главные режущие кромки концевых фрез располагаются на цилиндрической поверхности, они выполняют основную работу резания. Вспомогательные режущие кромки на торцах предназначены для защиты дна канавки. Угол наклона зубьев может составлять до 30-45°. Фрезы крепятся в шпинделе станка цилиндрическим или коническим хвостовиком. Диаметр инструмента выбирают меньшим ширины канавки до 0,1 мм, так как при обработке возникает разбивание канавки.

Одна из разновидностей концевых фрез – шпоночные двухзубые фрезы. Как и сверло, они способны высверливать отверстие, углубляясь в материал при осевом движении подачи, и двигаться вдоль канавки. При осевой подаче основную работу выполняют торцовые кромки. Одна из них доходит для оси фрезы, что обеспечивает сверление. Переточку необходимо осуществлять по задним поверхностям торцовых кромок. При этом диаметр не изменяется.

Переточку необходимо осуществлять по задним поверхностям торцовых кромок. При этом диаметр не изменяется.

Т-образные фрезы

Применение: обработка Т-образных пазов.

Особенность таких фрез – затруднённый отвод стружки, поэтому они часто ломаются. За один оборот каждый зуб работает дважды. Фрезу изготовляют с разнонаправленными зубьями и поднутрением с углом на обоих торцах φ1= 1°30’÷2°. Чтобы улучшить условия резания, заточку фасок на зубьях осуществляют по очереди, с одного и с другого торца под углом 30° и шириной 0,5 мм.

ФАСОННЫЕ ФРЕЗЫ

Применение: обработка фасонных поверхностей.

Преимущества фасонных фрез очевидны при фрезеровании заготовок с большим соотношением длины к ширине обрабатываемых поверхностей. При массовом производстве короткие фасонные поверхности рекомендуют обрабатывать протягиванием.

По конструкции зубьев различают фасонные фрезы:

- с затылованными зубьями;

- с остроконечными зубьями (также — острозаточенными).

Затылованные фрезы отличаются плоской передней поверхностью, по которой их перетачивают. Если форма фасонной режущей кромки сохраняется неизменной при переточках, то и новые, и переточенные фрезы можно использовать для обработки одних и тех же деталей. Это возможно благодаря определенной форме задней поверхности зуба режущего инструмента.

Задняя поверхность зуба затылованных фрез с передним углом у = 0 представляет собой совокупность фасонных режущих кромок, для которых свойственна постоянная форма и размещение в радиальных плоскостях Р на разных расстояниях от оси фрезы. Расстояние между осью и режущей кромкой при переходе от передней поверхности новой фрезы к задней части зуба уменьшают. Это позволяет получить положительные задние углы на режущей части.

Фасонные фрезы с острозаточенными зубьями, наоборот, затачивают по задней поверхности зубьев. Такой инструмент обеспечивает более чистую поверхность и устойчив к износу. Но для производства и переточки остроконечных фасонных фрез необходимы копировальные устройства и специальные приспособления, которые позволяют получить точный контур режущих кромок. Именно по этой причини применение таких фрез целесообразно при массовом производстве.

Именно по этой причини применение таких фрез целесообразно при массовом производстве.

Сборные фасонные фрезы имеют профиль, представляющий собой огибающую кривую к совокупности кромок простой формы отдельных режущих элементов. В качестве примера можно взять сборную фасонную фрезу для обработки железнодорожных колес. Инструмент состоит из корпуса и реек, которые крепятся в пазах корпуса. На рейках закреплены круглые твердосплавные пластины диаметром от 12 до 16 мм. Чтобы обеспечить нужную чистоту обработки поверхности, на смежный рейках гнёзда для пластин смещены друг относительно друга на 1,5-2 мм.

По материалам источника: Металлорежущие инструменты. Родин П. Р. Издательское объединение «Вища школа», 1974, — 400 с.

Угловые фрезы

Рис.

88. Угловые

фрезы

Угловые

фрезы (рис. 88) используются при фрезеровании

угловых пазов и наклонных плоскостей.

Одноугловые фрезы (рис. 88, а) имеют режущие

кромки, расположенные на конической

поверхности и торце. Двухугловые фрезы

Двухугловые фрезы

(рис.88, б) имеют режущие кромки, расположенные

на двух смежных конических поверхностях.

Угловые фрезы находят широкое применение

в инструментальном производстве для

фрезерования стружечных канавок

различных инструментов. В процессе

работы одноугловыми фрезами возникают

осевые усилия резания, так как срезание

металла заготовки производится в

основном режущими кромками, расположенными

на конической поверхности. У двухугловых

же фрез осевые усилия, возникающие при

работе двух смежных угловых кромок

зуба, несколько компенсируют друг друга,

а при работе симметричных двухугловых

фрез (рис. 88, в) они взаимно уравновешиваются.

Поэтому двухугловые фрезы работают

более плавно. Угловые фрезы малых

размеров изготовляются концевыми (рис.

89) с цилиндрическим или коническим

хвостовиком.

Рис.

89. Концевая

угловая фреза

Толщина

среза угловых фрез изменяется по длине

кромки. Она имеет максимальное значение

на вершине зуба и уменьшается при

удалении от нее, вдоль режущей кромки,

т. е. при уменьшении радиуса рассматриваемой

е. при уменьшении радиуса рассматриваемой

точки кромки. Это может привести к тому,

что участками кромок, расположенными

у малых торцов, могут срезаться

незначительные толщины среза, соизмеримые

с радиусом округления режущей кромки.

Это неблагоприятно отражается на

характере протекания процесса резания,

так как при значительных отрицательных

передних углах на радиусе округления

в зоне контакта наблюдаются значительный

нагрев, большие усилия и быстрый износ

инструмента. Чтобы на этих участках

обеспечить нормальные условия работы,

целесообразно уменьшить число работающи

х зубьев вдвое, срезая их через один

зуб. Необходимость уменьшения числа

зубьев на малых диаметрах иногда

вызывается тем, что при проектировании

угловых фрез возникают затруднения в

выборе числа зубьев, В зоне, расположенной

ближе к центру трудно бывает разместить

число зубьев, равное числу зубьев на

вершине фрезы. Это объясняется большой

разницей в окружных шагах зубъев на

наибольшем и наименьшем диаметрах

фрезы. Зубья, расположенные на меньшем

диаметре, получаются небольшими по

высоте, что может привести к забиванию

канавок стружкой. Вершину угловой фрезы

Вершину угловой фрезы

необходимо закруглять во избежание

быстрого износа.

Рис.

90. Концевая

фреза

Концевые

фрезы (рис. 90) применяются для обработки

глубоких пазов в корпусных деталях

контурных выемок, уступов, взаимно

перпендикулярных плоскостей. Концевые

фрезы в шпинделе станка крепятся

коническим или цилиндрическим хвостовиком.

У этих фрез основную работу резания

выполняют главные режущие кромки,

расположенные на цилиндрической

поверхности, а вспомогательные торцовые

режущие кромки только зачищают дно

канавки. Такие фрезы, как правило,

изготовляются с винтовыми или наклонными

зубьями. Угол наклона зубьев доходит

до 30—45*. Диаметр концевых фрез выбирают

меньшим (до 0,1 мм) ширины канавки, так

как при фрезеровании наблюдается

разбивание канавки.

Шпоночные

фрезы

Разновидностью

концевых фрез являются шпоночные

двухзубые фрезы (рис. 91). Рассматриваемые

шпоночные фрезы, подобно сверлу, могут

углубляться в материал заготовки при

осевом движении подачи и высверливать

отверстие, а затем двигаться вдоль

канавки. В момент осевой подачи основную

В момент осевой подачи основную

работу резания выполняют торцовые

кромки. Одна из них должна доходить до

оси фрезы, чтобы обеспечить сверление

отверстия.

Рис.

91. Шпоночные

фрезы

Переточка

таких фрез производится по задним

поверхностям торцовых кромок, поэтому

при переточках их диаметр сохраняется

неизменным.

Фрезы

для обработки Т-образных пазов

Для

обработки Т-образных пазов, часто

встречающихся в станкостроении, применяют

Т-образные фрезы (рис. 92).

Рис.

92. Фреза

для обработки Т-образных пазов

Они

работают в тяжелых условиях и часто

ломаются, что объясняется затрудненным

отводом стружки. Каждый зуб работает

два раза за один оборот фрезы. Такие

фрезы делаются с разнонаправленными

зубьями и имеют поднутрения с углом Ф1

= 1°30′-:- 2* на обоих торцах. С целью улучшения

условий размещения стружки производят

заточку фасок на зубьях то с одного, то

с другого торца под углом 30° и шириной

0,5 мм.

Фасонные

фрезы

Фасонные

фрезы получили значительное распространение

при обработке разнообразных фасонных

поверхностей. Преимущества применения

Преимущества применения

фасонных фрез особенно сильно проявляются

при обработке заготовок с большим

отношением длины к ширине фрезеруемых

поверхностей. Короткие фасонные

поверхности в условиях крупносерийного

производства лучше обрабатывать

протягиванием.

Фасонные фрезы по

конструкции зубьев разделяются на фрезы

с затылованнымп зубьями и фрезы с

остроконечными (острозаточенными)

зубьями.

Рас.

93. Фасонная

затылованная фреза

Фасонные

затылованые фрезы (рис. 93) имеют плоскую

переднюю поверхность, по которой

перетачиваются в процессе эксплуатации.

Новой и переточенной фрезой можно

обрабатывать одни и те же детали, если

форма фасонной режущей кромки при

переточках не изменяется. Это обеспечивается

за счет выбора соответствующей формы

задней поверхности зуба фрезы.

Задняя

поверхность зуба затылованной фрезы с

передним углом V = 0 — это совокупность

фасонных режущих кромок, постоянных по

форме и размещенных в радиальных

плоскостях Р на различных расстояниях

от оси фрезы. При переходе от передней

плоскости новой фрезы к спинке зуба

расстояние от оси до режущей кромки

уменьшают, чтобы обеспечить получение

положительных задних углов на режущей

части. Фасонные фрезы с остроконечными

Фасонные фрезы с остроконечными

зубьями (рис. 94), в отличие от затылованных

фрез, затачивают по задним поверхностям

зубьев. Остроконечные фасонные фрезы

дают более чистую поверхность, имеют

повышенную стойкость по сравнению с

затылованными фасонными фрезами. Однако

изготовление и переточка этих фрез

требуют специальных приспособлений и

копировальных устройств, обеспечивающих

получение точного контура фасонных

режущих кромок как при их изготовлении,

так и при их перетачивании. Поэтому

фасонные фрезы с остроконечными зубьями

применяются в условиях крупносерийного

и массового производства.

Рис.

94. Фасонная

фреза с остроконечными зубьями

Находят

применение также сборные фасонные

фрезы, у которых требуемый фасонный

профиль создается как огибающая кривая

к совокупности простых по форме кромок

отдельных ее режущих элементов. Так на

рис. 95 приведена конструкция сборной

фасонной фрезы с круглыми пластинками

твердого сплава для обработки профиля

железнодорожных колес. Фреза состоит

из корпуса, в пазах которого крепятся

рейки 2 с закрепленными на них круглыми

твердосплавными пластинами диаметром

12—16 мм. Для получения необходимой

Для получения необходимой

чистоты обработанной поверхности гнезда

под пластинки на смежных рейках смещены

относительно друг друга на 1,5—2,0

мм.

Рис.

95. Сборная

фасонная фреза

Основы проектирования концевых фрез — Mastercut Tool Corp

Скошенная кромка – Режущая кромка, которая представляет собой прямую линию и образует угол с осью фрезы. Срез, который производит инструмент с угловой кромкой, не будет таким плоским, как спиральная режущая кромка.

Осевое биение – Разница между самым высоким и самым низким показаниями индикатора, снятого на торце фрезы вблизи наружного диаметра.

Задний конус – Небольшой конус, в результате чего конец хвостовика режущего диаметра меньше, чем режущий конец. Это условие помогает не только в условиях погружения или сверления, но также имеет тенденцию компенсировать отклонение.

Фаска – Короткая заниженная плоская поверхность, устанавливаемая в месте соединения периферии и торца фрезы. Он используется для укрепления слабого угла.

Он используется для укрепления слабого угла.

Стружколомы – Специальная геометрия передней поверхности, благодаря которой стружка туго скручивается и ломается.

Стружкоотделители – Выемки по окружности фрезы типа «кукурузный початок», в результате чего образуется узкая стружка. Подходит для черновой обработки.

Зазор – Пространство, создаваемое удалением дополнительного инструментального материала из-за заднего угла.

Задний угол – Угол, образованный очищенной поверхностью и линией, касательной к режущей кромке.

- Зазор: Первичный (первый угол 5 – 9 градусов) – Рельеф рядом с режущей кромкой.

- Зазор: Вторичный (2-й угол 14 – 17 градусов) – Рельеф прилегает к режущей кромке.

- Зазор: Третичный (3-й) – Дополнительный задний зазор предусмотрен рядом со второстепенным углом.

Вогнутая часть – Небольшое углубление требуется на торце концевой фрезы. Эта функция достигается за счет угла наклона тарелки на фрезе.

Выпуклая – Радиус выступа наружу на торце шаровой мельницы.

Диаметр сердечника – Диаметр цилиндра (или конуса с коническими концевыми фрезами), касательного к канавкам в самой глубокой точке.

Зенковка – Выемка в неконцевом режущем инструменте для облегчения заточки.

Разметка фрезы (биение) – Инструментальный материал удаляется фрезой (или шлифовальным кругом) на конце канавки.

Режущая кромка – Передняя кромка режущего зуба. Пересечение двух тонко обработанных поверхностей, как правило, с прилежащим углом менее 90 градусов.

Угол режущей кромки – Угол между режущей кромкой и осью инструмента.

Фрезы с дифференциальным шагом – Специально разработанный вариант радиального расстояния между зубьями фрезы. Это обеспечивает изменение расстояния между зубьями и может способствовать уменьшению вибрации. Эта концепция основана на уменьшении гармонического эффекта инструмента, контактирующего с деталью в точный момент вибрации.

Это обеспечивает изменение расстояния между зубьями и может способствовать уменьшению вибрации. Эта концепция основана на уменьшении гармонического эффекта инструмента, контактирующего с деталью в точный момент вибрации.

Угол тарелки – Угол, образованный концевой режущей кромкой и плоскостью, перпендикулярной оси фрезы. Тарелка гарантирует, что резак создаст плоскую поверхность.

Входной угол – Угол, образованный линией, проходящей через центр фрезы под углом 90° к направлению подачи, и радиальной линией, проходящей через начальную точку контакта. Когда этот угол приближается к 90 градусам, ударная нагрузка увеличивается.

Угол входа: рампа в — значение угла или радиуса входа фрезы в поверхность детали.

Скругление – Радиус в нижней части канавки, по которому определяется диаметр сердцевины.

Канавка – Пространство между режущими зубьями, обеспечивающее пространство для стружки и возможность переточки. Количество режущих кромок. Иногда его называют «зубами» или «пищеводом». Число на концевой фрезе будет определять скорость подачи.

Количество режущих кромок. Иногда его называют «зубами» или «пищеводом». Число на концевой фрезе будет определять скорость подачи.

Длина канавки – Длина канавки или канавки. Часто используется неправильно для обозначения длины резки.

Выемка (выемка) — Вторичные резы на инструменте для обеспечения пространства для стружки на углах и концах. Пространство, образующее торцевую режущую кромку, которая используется при осевой подаче.

Угол разреза – Задний угол элемента разреза.

Ширина прорези – Ширина прорези. Пространство между режущими кромками, обеспечивающее пространство для стружки и возможность повторной заточки. Иногда называют флейтой.

Пятка – Задний край рельефного участка. Это поверхность зуба за режущей кромкой.

Спиральный – Режущая кромка или канавка, которая равномерно проходит вокруг цилиндрической поверхности в осевом направлении. Нормальное направление спирали — это спираль правильного направления.

Нормальное направление спирали — это спираль правильного направления.

Угол спирали – Угол, образованный линией, касательной к спирали и плоскостью, проходящей через ось фрезы, или углом режущей кромки, который образует спиральная режущая кромка с плоскостью, содержащей ось цилиндрической фрезы.

Крюк – Термин, используемый для обозначения вогнутого состояния поверхности зуба. Этот термин подразумевает изогнутую поверхность, а не прямую поверхность. Крючок необходимо измерять по режущей кромке, что затрудняет измерение.

Лента — Узкая поверхность профильного заточенного зуба фрезы сразу за режущей кромкой,

(А) Цилиндрическая — узкая часть периферийной фаски, примыкающая к режущей кромке, не имеющая радиального рельефа .

(B) Рельеф – Часть земли, прилегающая к режущей кромке, которая обеспечивает рельеф.

Ход – Осевое продвижение винтовой режущей кромки за один оборот.

Шаг = (диаметр фрезы x Pi) / угол наклона спирали

Длина резания (длина канавки) – Эффективная осевая длина периферийной режущей кромки, которая была разгружена для резания.

Радиальный передний угол – Угол между передней поверхностью и радиусом, измеренным в плоскости, перпендикулярной оси.

Передний угол – Угловое соотношение между поверхностью зуба или касательной к поверхности зуба в данной точке и базовой плоскостью или линией. Угловой элемент, притертый к поверхности концевой фрезы.

- Осевой передний угол – Угол, образованный плоскостью, проходящей через ось, и линией, совпадающей с поверхностью зуба или касающейся ее.

- Эффективный передний угол – Передний угол больше всего влияет на образование стружки. Эффективный передний угол сильно зависит от радиального и осевого переднего угла только тогда, когда задействованы угловые углы.

- Спиральная гребенка – В большинстве случаев термины «винтовая гребенка» и «аксиальная гребенка» взаимозаменяемы. Это наклон поверхности зуба относительно плоскости, проходящей через ось фрезы.

- Отрицательный передний угол – Возникает, когда начальный контакт между инструментом и заготовкой происходит в точке или на линии зуба, отличной от режущей кромки. Передняя поверхность опережает режущую кромку.

- Положительный передний угол – Возникает, когда начальный контакт между фрезой и заготовкой происходит на режущей кромке. Режущая кромка опережает переднюю поверхность.

Relief-Space – Обеспечивается удалением материала сразу за режущей кромкой. Сделано, чтобы исключить возможность крена или натирания.

- Осевой угол затылования – Угол, образованный линией, касательной к затылованной поверхности на конце режущей кромки и плоскостью, перпендикулярной оси.

- Осевой затыльник – Затылок, измеренный в осевом направлении между плоскостью, перпендикулярной оси режущей кромки, и зачищенной поверхностью. Помогает предотвратить трение по мере износа угла.

- Вогнутая поверхность – Вогнутая поверхность за режущей кромкой. Производится шлифовальным кругом, установленным на 90 градусов к оси фрезы.

- Эксцентриковый затыльник – Заточенная поверхность за режущей кромкой, имеющая выпуклую форму. Изготавливается кругом типа I, расположенным под углом к оси фрезы.

- Концевой затыльник – Затыльник на конце концевой фрезы. Необходим только для погружных фрез и для уменьшения трения в результате износа углов.

- Плоский рельеф – Заниженная поверхность за режущей кромкой, имеющая плоскую поверхность, образованную поверхностью чашечного круга.

- Радиальный затыльник – Затылок в радиальном направлении, измеренный в плоскости вращения.

Его можно измерить по величине падения индикатора на заданном радиусе при заданном угловом вращении.

Его можно измерить по величине падения индикатора на заданном радиусе при заданном угловом вращении.

Тангенциальный передний угол – Угол, образованный линией, касательной к крючкообразному зубу на режущей кромке, и радиусом, проходящим через ту же точку в плоскости, нормальной к оси.

Зуб – Режущая кромка концевой фрезы.

Зубчатая поверхность — Также известна как Грабли. Часть зуба, на которой зуб встречается с деталью.

Хвостовик – Выступающая часть фрезы, которая фиксирует фрезу и приводит ее в движение от шпинделя станка или адаптера.

- Цилиндрический хвостовик – Цилиндрический хвостовик с лысками или насечками или без них, часто встречающийся на твердосплавных концевых фрезах.

- Хвостовик Weldon – Отраслевое название конкретного типа хвостовика с приводом и плоским расположением. Плоская часть фрезы обеспечивает положительную (нескользящую) приводную поверхность концевой фрезы.

Как рассчитать углы концевой фрезы — SCTools

«Ваш жизненный успех не основан на вашей способности просто меняться. Он основан на вашей способности меняться быстрее, чем ваши конкуренты, клиенты и бизнес». – Марк Сэнборн

При выборе инструмента для обработки машинисты обычно учитывают материал, размеры инструмента и количество канавок. Важно учитывать угол наклона спирали, поскольку он влияет на эффективность эвакуации стружки, полировку деталей, срок службы инструмента и время цикла.

Концевые фрезы обычно имеют прямые или винтовые кромки. Отрезки 30°, 45° и 50° составляют угол винтовой линии. Концевые фрезы со спиральной кромкой широко используются при фрезеровании, потому что они обеспечивают легкую и гладкую резку и очень эффективны.

Режущие инструменты для чистовой обработки имеют прямые канавки, тогда как инструменты, предназначенные для черновой обработки, имеют стружколомающие канавки. Однако увеличенный угол наклона спирали обеспечивает низкие нагрузки на режущую кромку и более высокую стабильность. Высокие углы наклона спирали позволяют снизить нагрузку на режущую кромку и повысить точность и чистоту глубоких пропилов.

Высокие углы наклона спирали позволяют снизить нагрузку на режущую кромку и повысить точность и чистоту глубоких пропилов.

Использование нижней спирали без необходимости может привести к вибрациям и некачественной отделке, а также сократить срок службы инструмента. Следовательно, при использовании режущего инструмента машинист должен учитывать угол наклона концевой фрезы и то, как он может повлиять на эффективность его применения и полученную отделку.

Какие факторы определяют угол концевой фрезы?

Использование концевой фрезы с большим углом наклона спирали полезно для продления срока службы инструмента при работе с материалами из нержавеющей стали, поскольку они имеют низкую теплопроводность и существенно влияют на способность режущей кромки передавать тепло.

Угол наклона спирали изменяет свойства обработанной поверхности. Концевые фрезы с большим углом наклона иногда используются, когда требуется гладкая обработка. Сопротивление резанию увеличится, а усилие хорошей угловой фрезы увеличится при использовании концевой фрезы с большим углом наклона спирали. Должны быть приняты соответствующие меры, такие как использование держателя инструмента с высокой жесткостью зажима.

Должны быть приняты соответствующие меры, такие как использование держателя инструмента с высокой жесткостью зажима.

Иногда необходимо использовать концевую фрезу с коротким углом наклона спирали, когда жесткость заготовки низкая, например, при обработке тонких пластин, даже если инструмент имеет высокую жесткость. Иными словами, по мере увеличения угла наклона спирали концевой фрезы увеличивается и контактная длина между заготовкой и режущей кромкой.

Это уменьшит нагрузку на режущую кромку на единицу длины и увеличит срок службы инструмента. Однако сопротивление резанию также возрастет, что потребует держателя инструмента с высокой жесткостью зажима.

Понимание потребностей применения инструмента

То, чего вы хотите достичь, определит лучший инструмент для использования. Более высокий угол наклона спирали 45° хорошо подходит для чистовой обработки, когда инструмент работает значительно быстрее, но снимает мало материала. Напротив, более медленная спираль под углом 35° подходит для черновой обработки из-за ее повышенной прочности и способности выдерживать большую нагрузку стружки.

При черновой и чистовой обработке средний угол наклона спирали 40° обеспечивает хороший баланс между преимуществами медленной и высокой спирали. Существуют сотни высокопроизводительных концевых фрез для алюминия со спиральными держателями с углами спирали 35°, 40° и 45°.

Важность использования углов концевой фрезы

Сила резания концевой фрезы состоит из осевой и радиальной составляющих. В то время как осевой компонент прижимает концевую фрезу к держателю, радиальный компонент имеет тенденцию изгибать концевую фрезу и вызывает вибрации.

Доля осевой силы увеличивается с увеличением угла спирали; вся сила является радиальной на концевой фрезе с нулевым градусом (прямая концевая фреза). При контакте каждой кромки с веществом заготовки возникает быстрая ударная нагрузка. Это приводит к вибрациям, плохому качеству поверхности детали и короткому сроку службы инструмента.

Более высокие углы обеспечивают более плавное резание, снижение вибрации, лучший отвод стружки и лучшее качество поверхности. Однако фреза менее надежна и не может работать с высокими скоростями подачи или глубиной резания. Используйте угловую фрезу с более низким шагом спирали для тяжелой резки, где чистота и допуски имеют решающее значение.

Однако фреза менее надежна и не может работать с высокими скоростями подачи или глубиной резания. Используйте угловую фрезу с более низким шагом спирали для тяжелой резки, где чистота и допуски имеют решающее значение.

Bottom Line

Одной из ключевых характеристик концевой фрезы со спиральной кромкой является угол наклона спирали. Способность фрезы резать существенно влияет на изменение угла наклона спирали. Благодаря обработке на станках с ЧПУ и развитию гибких производственных технологий, машинистам стало намного проще изменять размер угла наклона спирали в процессе производства инструмента.

В SCTools мы продолжаем изучать и разрабатывать режущие инструменты с ЧПУ, чтобы предоставлять нашим клиентам качественные промышленные инструменты. Свяжитесь с нами, если вам нужно знать, как рассчитать углы концевой фрезы.

Если у вас есть какие-либо вопросы о твердосплавных режущих инструментах, концевых фрезах, сверлах и т.

|