Углы заточки резцов для токарного станка: Заточка резцов для токарного станка по металлу: видео, советы, нюансы

Содержание

Углы заточки токарного резца: какие бывают

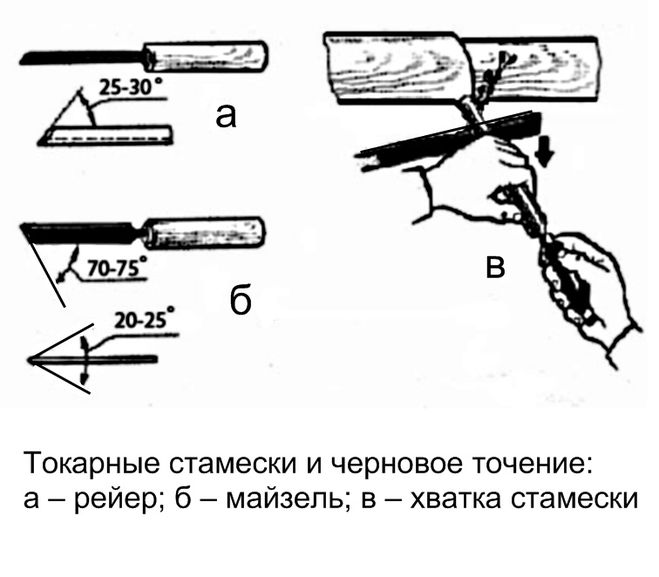

Головка резца – неотъемлемый элемент токарного инструмента. На ней расположен ряд плоскостей и кромок, заточенных под различными углами. От их значения зависит не только функционал инструмента, но и то, как долго резец прослужит.

Конструкция токарного резца

У токарного резца всего две части: державка и рабочая головка. Державка отвечает за надёжное крепление инструмента на станке. Рабочая головка в свою очередь необходима непосредственно для процесса точения.

На рабочей головке резца разместились три поверхности. Передняя отвечает за стружкоотведение. А вот задних поверхностей получается две – обе они обращены к заготовке. Задняя главная и задняя вспомогательная поверхности на стыке с передней поверхностью создадут кромки и вершину.

Вершина резца – это самое острое место инструмента, испытывающее наибольшие нагрузки. Чтобы вершина не откололась, иногда ей придают немного округлости. Это делает её более износостойкой.

Это делает её более износостойкой.

Назначение углов токарного резца

В зависимости от типа материала заготовки, его основных характеристик (например, твердости и вязкости), а также от условий и интенсивности обработки, вам пригодится инструмент с различной величиной углов.

Главный задний угол

Он контролирует силу трения в зоне обработки.

Если главный задний угол слишком острый, то расширяется площадь контакта с заготовкой, что ведет к снижению точности резания.

Чересчур широкий главный задний угол напрямую влияет на безопасность обработки: инструмент становится менее прочным, а также ухудшается крепление державки, что вызывает сильные вибрации и колебания во время точения.

Главный передний угол

Он снижает уровень деформации срезаемых слоев обрабатываемой детали, уменьшает усилие резания, делает стружкоотведение более легким и улучшает отведение тепла из зоны обработки.

Небольшой главный передний угол очень хорошо и оперативно убирает металл с заготовки, но делает это точечно. По мере расширения угла, зона резания увеличивается, однако сила воздействия делается слабее. Все это негативно влияет на продуктивность работы.

Кроме того, в этом случае толщина лезвия резца уменьшается, что ведет к ухудшению прочности, снижению теплоотвода и часто встречающимся выкрашиваниям режущей кромки.

Кстати, главный передний угол иногда обладает отрицательными значениями. Такое встречается, например, когда требуется инструмент для черновой обработки под ударной нагрузкой. Давление происходит не только на кромку, но и на всю переднюю поверхность инструмента, что делает его стабильнее и надежнее.

Угол резания

Он определяет, насколько легко инструмент будет проникать в заготовку, и насколько глубоко это сможет сделать. Обычно угол резания составляет 60-100 градусов.

Угол заточки

Чем значение данного угла выше (а угол – тупее), тем прочнее будет состояние режущей кромки. Узкий угол придает резцу остроту, но уменьшает прочность.

Узкий угол придает резцу остроту, но уменьшает прочность.

Главный угол в плане

Чем его значения ниже, тем инструмент окажется прочнее, а скорость обработки выше. Однако главный угол в плане не должен быть слишком маленьким, иначе это может привести к колебаниям.

Вторичный угол в плане

Данный угол напрямую влияет на качество резания. Если он широкий, то появляются шероховатости. А вот узкий угол напротив позволяет выполнить рез максимально гладко и чисто. Однако в этом случае инструмент нагревается намного быстрее.

Вспомогательный задний угол

Он борется с трением во время обработки, тем самым препятствуя перегреву в зоне резания. Таким образом инструмент служит дольше.

Чем меньше вспомогательный задний угол, чем менее прочным становится инструмент.

Угол около вершины

Качество обработки детали напрямую влияет на остроту этого угла. Чем он острее, тем лучше удаляются слои металла. Однако это ведет к нагреву в месте обработки. Инструмент становится подвержен металлическим разрушениям и быстрее изнашивается.

Чем он острее, тем лучше удаляются слои металла. Однако это ведет к нагреву в месте обработки. Инструмент становится подвержен металлическим разрушениям и быстрее изнашивается.

Угол наклона режущего края

Данный угол отвечает за направление отвода стружки. Он может иметь различные значения, как положительные, так и отрицательные. Во втором случае стружка будет отводится в ту же сторону, в которую происходит точение.

Отрицательный угол наклона обычно применяется для чистовой резки. Для черновой он должен составлять 10-12 градусов. Если металл очень твердый (например, закаленные стали), то угол наклона стоит выбрать побольше – 20-30 градусов.

У универсальных резцов данный показатель равен нуля.

В компании ТИГРОТЕХ вы можете найти любые виды токарных пластин и державок. Переходите в каталог или обращайтесь к нашим менеджерам +7 (495) 642-31-30.

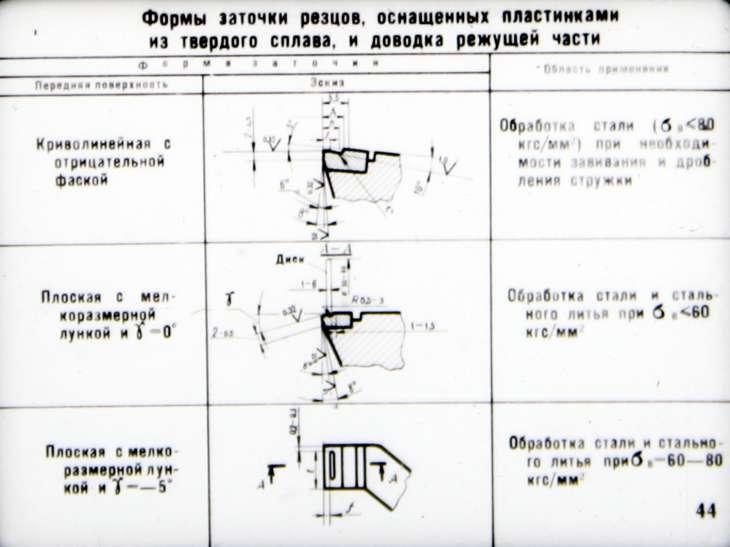

Заточка и способы контроля резцов — Понятие о геометрии токарного резца — Совершенствование навыков выполнения слесарных и токарных работ

Главная / Слесарное дело / Совершенствование навыков выполнения слесарных и токарных работ / Понятие о геометрии токарного резца / Заточка и способы контроля резцов

13 марта 2012

На заводах резцы затачивают на электроточилах или заточных станках специально обученные рабочие — заточники. Однако токарь должен уметь сам правильно заточить резец.

Однако токарь должен уметь сам правильно заточить резец.

Затачиваемый резец устанавливают на подручник.

Абразивный круг должен быть огражден кожухом. Порядок заточки следующий: затачивают главную заднюю поверхность, затем вспомогательную заднюю поверхность, переднюю поверхность и закругляют вершину резца.

Заточка резца

а — главной задней поверхности; б — вспомогательной задней поверхности;

в — передней поверхности; г — радиуса закругления вершины.

Углы заточки контролируют шаблонами.

Шаблон — это закаленная пластина, имеющая вырезы с определенными углами. Проверяют так: к контролируемой поверхности резца прикладывают шаблон, отсутствие просвета между шаблоном и поверхностями резца свидетельствует о правильной заточке.

| Проверка шаблонами углов заточки резцов а—отрезного; б—проходного |

Ниже приведены правила безопасности, которые необходимо соблюдать при заточке резцов:

- Абразивный круг не должен иметь биения относительно оси, поверхность должна быть ровной.

- Затачиваемый резец обязательно опирать на подручник, держать на весу запрещается. Подручник устанавливают на расстоянии 3 — 5 мм от периферии шлифовального круга.

- Нельзя сильно прижимать резец к кругу во избежание перегрева, появления прижогов и трещин.

- Затачиваемые резцы охлаждать водой.

- Пользоваться защитным козырьком или защитными очками.

Чистоту поверхности резцов проверяют, сравнивая с резцами-эталонами.

Вопросы

- Расскажите о порядке заточки резцов.

- Чем и как проверяют углы заточки резцов?

- Какие правила безопасности надо соблюдать при заточке резцов на электроточиле?

Упражнения

- Напишите в тетрадях план (порядок) заточки резцов.

- Заточите резцы для протачивания наружной цилиндрической поверхности.

- Качество заточки резцов проверьте шаблоном и пробной обработкой на токарном станке.

- Обточите деталь резцом, заправленным вручную на электроточиле, и резцом, заправленным на заточном станке в заводских условиях.

Какая разница в чистоте обточенных деталей?

Какая разница в чистоте обточенных деталей?

Доводкой увеличивают стойкость резцов и улучшают качество обрабатываемой поверхности. При доводке удаляют с режущей кромки резца мелкие трещины, зазубрины, заусенцы. После доводки режущая кромка резца должна быть острой и не иметь скруглений, трещин и рисок.

Резцы доводят на заводах на специальных станках при помощи алмазных кругов. Доводочные станки состоят из следующих основных узлов: шпинделя, алмазного круга, сборных тисков с поворотным кругом, стола и маховика с ручкой.

Доводка резца на доводочном станке

Для доводки резец жестко закрепляют в тисках. Затем тиски с резцом при помощи поворотных кругов с делениями устанавливают на требуемый угол (γ=15—20°;α= 6—12°; φ=45°) и надежно затягивают болтами.

Установив тиски с резцом, при помощи маховика с ручкой резец приближают к рабочей поверхности доводочного (алмазного) круга и доводят резец. Доводочные круги, полученные с завода, устанавливают на шпинделе. Изношенные круги заменяют.

Изношенные круги заменяют.

Вопросы

- Для чего служит доводка резца?

- На каких станках доводят резцы?

- Из каких основных узлов состоит доводочный станок?

- Как доводят резцы?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

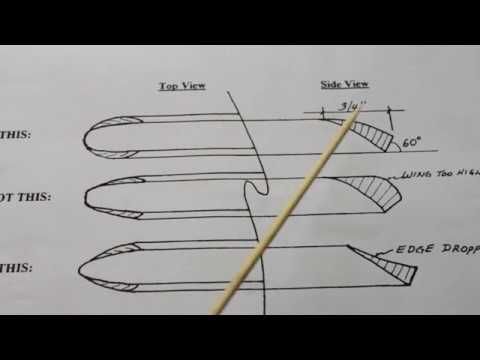

Углы заточки чашеобразных бороздок — ответ-сюрприз

Какой угол заточки чашеобразных бороздок лучше всего? «Правильный» угол долота зависит от ваших личных предпочтений. Угол скоса строжки будет определять, как вы стоите, маневрируете инструментом и как вы выполняете каждый разрез на токарном станке. Несколько канавок с разными углами заточки фаски можно использовать в различных ситуациях токарной обработки.

Как и многие вещи в токарной обработке дерева, существует множество ответов.

Почему так много ответов?

Позвольте мне подчеркнуть, что следующие углы являются хорошими средними отправными точками, но нам нужно копнуть немного глубже. Продолжайте читать, и я помогу вам определить ВАШИ личные углы заточки бороздок.

Продолжайте читать, и я помогу вам определить ВАШИ личные углы заточки бороздок.

Ниже приведены примерные углы заточки бороздок для различных типов бороздок.

- 40-40 Измельчение – 40º (меньший конусообразный кончик)

- Традиционное измельчение – 45° (крылья слегка отведены назад)

- Fingernail Grind – 50° (ширина крыльев флейты)

- Модифицированный ноготь – 50° (ширина крыльев диаметра стержня)

- Irish Grind – 55° (крылья в два раза больше диаметра инструмента)

- Micro Bevel Grind – 60-70°

Измерение углов заточки чашеобразного долота

Лучший способ точно измерить угол скоса чашеобразного долото — использовать транспортир. Поэкспериментировав с несколькими транспортирами, я решил, что мне очень нравится этот простой стальной транспортир с фиксирующим винтом с накатанной головкой.

Поместите плоскую часть основания транспортира вплотную к центру желоба долота чаши. Отрегулируйте поворотный рычаг так, чтобы он плотно прилегал к углу скоса. Зафиксируйте винт с накатанной головкой и прочтите угол под маленькой меткой.

Зафиксируйте винт с накатанной головкой и прочтите угол под маленькой меткой.

Я испортил долото для чаши Заточка углов

Помню, когда я впервые начал точить деревянные чаши, то заточка долота для чаши казалась простой задачей. Мой наставник, Дэнни, нашел время, чтобы показать мне, как использовать приспособление Wolverine Varigrind Jig, чтобы вернуть хороший острый край моему долото чаши.

Шли месяцы, а я точил и точил все больше и больше. Я начал получать комментарии от других токарей во время нашей вечерней токарной группы по средам. «Твоя выемка действительно отброшена назад», — такой комментарий я часто слышал. Я пожал плечами и особо об этом не думал.

Точение моей чаши улучшилось, и я, по-видимому, продолжал опускать рукоятку долота для чаши все ниже, когда затачивал ее. Это действие резко откинуло назад боковые крылья. «О, вы используете помол Эллсуорта», — сказал кто-то. «Конечно, наверное. Кто или что это такое?» РЖУ НЕ МОГУ! Извини, Дэвид, я тогда был очень зелен. Я чувствую, что должен сделать какой-нибудь жест поклона, чтобы показать свою недостойность.

Я чувствую, что должен сделать какой-нибудь жест поклона, чтобы показать свою недостойность.

Что я знал, так это то, что эта выемка работала очень хорошо. Я мог бы агрессивно собирать отходы, а затем развернуться и сделать красивый наклон с чистым толчком, срезав поддерживаемую зерновую стенку любой чаши.

Позже я научился переворачивать инструмент и использовать крылышки для чистовой обработки наружных поверхностей чаш. Я любил свою тарелку. Люди называли это «заметанным назад», «ирландским гриндом», «элсуортским гриндом». Я называл это «моя тарелка».

Однажды я где-то прочитал статью, в которой был пример моей загнутой назад выдолбленной чаши. «Круто», — подумал я, пока не прочитал поближе.

Угол скоса для моей выемки с септированными задними крыльями должен составлять 65°, как указано в статье. Я взял транспортир и измерил скос выемки чаши. Было 55°! О нет, что я делал? Видимо, своей неаккуратной работой на болгарке я испортил свою выемку!

Я тихонько вернулся к шлифовальному станку, надеясь, что никто не увидит, как я сдираю ценный металл с выемки чаши, отчаянно пытаясь вернуть фаску к «правильному» углу.

Через некоторое время у шлифовального станка и с более коротким инструментом я вернулся к токарному станку. Выемка ощущалась примерно так же, но что-то было по-другому. Что это было?

Потребовалось некоторое время, чтобы понять, что все движения моего тела и позы немного изменились. Инструмент резал почти так же, только под немного другим углом, из-за смещенного нового угла, который я только что отшлифовал.

Углы заточки чашеобразных долото индивидуальны

Стоп! Не стачивайте выемку чаши только потому, что вы где-то прочитали другой номер угла. Вместо того, чтобы воспринимать какие-то печатные цифры как Евангелие, подумайте о том, как вы используете свои инструменты.

Во-первых, используете ли вы чашеобразные долота для всех различных способов помола? Я в основном использую два стиля.

Мои долота для чаш представляют собой большие 3/4-дюймовые и меньшие 1/2-дюймовые загнутые назад долота для размольных чаш, каждая из которых имеет угол скоса около 55°, а также долото с микрофаской и режущим кончиком около 65-70°. . Это единственные долота, которые я использую и которые мне нужны на регулярной основе. У меня есть и другие, но они не так часто используются.

. Это единственные долота, которые я использую и которые мне нужны на регулярной основе. У меня есть и другие, но они не так часто используются.

Micro Bevel Gouge Подробное фото

Суть, которую я пытаюсь подчеркнуть, заключается в том, чтобы использовать то, что работает для вас. Если вам нравится использовать различные стили, размеры и углы скоса канавок, используйте их. Просто подумайте, как и когда вы используете каждое долото и почему.

Я использую свои стреловидные канавки для всех наружных и внутренних черновых и чистовых резов чаши. Если чаша имеет глубокую или угловатую внутреннюю часть, я буду использовать свое секретное оружие, как я люблю его называть, долото с микрофаской.

Если вы точите с группой других токарных станков, расспросите окружающих и посмотрите, нет ли у кого-нибудь чашеобразного долота с углом скоса, резко отличающимся от вашего. Попросите одолжить их тарелку. Вам нужно будет повернуться на некоторое время, потому что поначалу странное чувство может заставить вас остановиться. Переверните всю чашу другим долотом и посмотрите, что вы думаете.

Переверните всю чашу другим долотом и посмотрите, что вы думаете.

Углы заточки долота чаши – неожиданный ответ

Углы заточки долота чаши имеют жизненно важное значение, потому что они определяют то, как ВЫ стоите, позиционируете себя, двигаетесь и соответствуете создаваемым чашам. Вы заметили ударение на «ты»?

Почти любой угол, в пределах разумного, на фаске выемки будет резать древесину. Тем не менее, если у вас есть две чашеобразные выемки со скосами, отличающимися друг от друга на двадцать градусов, и вы поворачиваете их обеими, вы почувствуете разницу.

Ответ на вопрос «Какие углы заточки бороздок следует использовать?» просто. Используйте то, что работает для ВАС! Попробуйте другие ракурсы, если хотите, но правильный ответ — тот ракурс, который лучше всего подходит ВАМ!

Разные углы заточки долбяка Разные эффекты

Используя совершенно разные фаски, вы почувствуете, как ваше тело вносит столь же экстремальные корректировки. То, как вам нужно разгибать руки, например, для внутреннего толчка, будет существенно отличаться.

Чашеобразные долота с разными углами идеально подходят для определенных ситуаций. Мне нравится изредка делать миски с вывернутыми внутрь бортиками. Мой долото со скошенной кромкой под углом 55° не может очень хорошо пройти под этим ободом.

Тем не менее, моя микродолбленка под углом 65-70° может проникнуть туда. И когда я переключаюсь на микрофаску, мне также нужно переставить свое тело, чтобы приспособиться к другому углу резания для этой канавки. Много раз из-за очень разного угла строжки мне приходилось стоять с противоположной стороны станка, чтобы использовать микрофаску.

Стандартного угла НЕТ

Если вы посмотрите на то, что специалисты по токарной обработке и публикации предлагают в качестве «правильного» угла скоса долота чаши, то угол скоса долота чаши может варьироваться от 45 до 70 градусов.

Кто прав, а кто нет? Они все!

Не существует организационного органа, который бы подтверждал и проверял правильность углов скоса долота чаши, и он не нужен. Вам нужно только рассмотреть, что лучше всего подходит для ВАС.

Вам нужно только рассмотреть, что лучше всего подходит для ВАС.

Во всяком случае, этот широкий диапазон углов заточки бочкорезов должен указывать на то, что долбоделы — это невероятно гибкий и настраиваемый инструмент.

Сделайте так, чтобы долбоекол делал то, что вам нужно.

Сначала используйте то, что у вас есть

Надеюсь, вам будет полезен мой опыт. Если ваш долото чаши работает хорошо для вас, не меняйте угол. Даже если ваш угол зрения не соответствует популярной информации.

Не слушайте какой-то шаблонный ответ на вопрос «правильный угол скоса». Такого нет. И все эксперты используют то, что лучше всего подходит для них. Это может или не может работать хорошо для вас. При всем уважении, Дэвид Эллсворт (движение поклона).

Я не думаю, что эксперты или авторы проявляют какую-либо халатность. Они просто делятся тем, что работает для них или что может быть средним углом, который будет хорошей отправной точкой для тех, кто начинает.

Независимо от того, сколько времени вы точили, у вас, вероятно, есть углы заточки бороздок, которые вам подходят. Теперь расспросите их. Почему они тебе нравятся? Хорошо ли они подходят для того типа чаш, которые вы переворачиваете? Если так, отлично!

Если у вас есть долото, которое не работает так хорошо, спросите, почему? Это потому, что он не достигает определенной области чаш, которые вы поворачиваете? Неудобно при повороте? Возможно, другой угол наклона изменил бы это.

Угол заточки долота погружной чаши

Когда вы идете к шлифовальному станку, используйте точность. Внимательно проверьте угол, ваш угол, который вы ставите на скос.

Когда наша семья посетила Гранд-Каньон, наши дети были маленькими. Во время презентации рейнджеров кто-то спросил, могут ли они забрать домой несколько камней. Рейнджер объяснил, что если каждый принесет домой хотя бы один камень, в Гранд-Каньоне больше не останется камней. Логическая часть меня хотела бросить вызов рассказу рейнджера, но общая идея сохранения парка была здравой.

Каждый раз, когда вы возвращаетесь к точильному станку, со временем из-за незначительных нарушений могут происходить кардинальные изменения. Важно убедиться, что скос долбления находится на одном уровне с точильным кругом. Волосы, приподнятые на кончике или пятке, сложатся гораздо быстрее, чем камни, вылетевшие из этой дыры в Аризоне.

Если вы не потратите время на то, чтобы убедиться, что фаска канавки находится на одном уровне со шлифовальным кругом, ваша канавка может вскоре сместиться под совсем другим углом фаски.

Замена и техническое обслуживание Угол заточки бороздок

Лучший способ изменить угол заточки долота чаши — постепенно. Если вы сомневаетесь в своем текущем угле резания и хотите изменить его, возможно, на десять градусов, вносите это изменение медленно.

Каждый раз, когда вы возвращаетесь к точильному станку, регулируйте угол примерно на градус и затачивайте долото до тех пор, пока после нескольких затачиваний не будет достигнут желаемый окончательный угол.

Не допускайте перегрева инструмента при шлифовке материала. НЕ помещайте HSS (быстрорежущую сталь) в воду, если она слишком горячая для обработки или изменила цвет. Поставьте его и сделайте перерыв, пока он остывает. Резкие изменения температуры в HSS могут вызвать усталостные переломы.

Вы можете использовать воду для охлаждения быстрорежущей стали, если металл не слишком горячий или обесцвеченный. Допускается и рекомендуется частое охлаждение наконечника строжки водой. Однако охлаждение перегретой выемки в воде может привести к повреждению металла.

При придании формы или заточке наконечника выемки чаши не должны менять цвет. Синий или коричневый цвет на конце выемки указывает на перегрев металла. Окрашенную область необходимо удалить.

Если у вас есть более тонкий круг, используйте его для удаления материала, а затем вернитесь к более тонкому кругу, чтобы восстановить острый край.

Заключение

Надеюсь, я убедил вас, что на самом деле нет единственно правильного ответа для угла заточки бороздок. Есть много хороших предложений и отправных точек, но единственный правильный ответ — это то, что работает для вас.

Есть много хороших предложений и отправных точек, но единственный правильный ответ — это то, что работает для вас.

Если вы готовы последовательно затачивать долбяки под один конкретный угол скоса, вот три статьи, которые вам понадобятся для настройки станка для заточки, такого как система для заточки Oneway Wolverine Vari-Grid, понимание и настройка Wolverine Vari-Grind приспособление для заточки, а затем последовательно выполняйте процесс заточки для получения легко предсказуемого угла скоса долота острой чаши каждый раз.

Пожалуйста, дайте мне знать, если вы нашли этот пост полезным. И, из любопытства, под каким углом вы затачиваете фаски долблых чаш?

Хотите понять основы долбления чаши, прочтите это дальше.

– Помимо чашеобразных долот, у меня есть много других предложений в моем Руководстве по рекомендуемому оборудованию. Проверь их.

Узнайте больше о долбленке для чаши здесь:

• 40-40 СТРУЖКА ДЛЯ СТЕКЛА (ФОРМА, ЗАТОЧКА, ИСПОЛЬЗОВАНИЕ)

• ОСНОВНЫЕ СВЕДЕНИЯ ПО СТРУЖКЕ ДЛЯ НАЧИНАЮЩЕГО (ДЕТАЛИ, ИСПОЛЬЗОВАНИЕ, РАЗМЕРЫ, ШЛИФЫ)

• МЕТОДЫ ЗАТОЧКИ ЧАШЕК ШАГ ЗА ШАГОМ

Happy Turning ,

Kent

0 Advanced Sharpening Tool

Многие люди изготавливают инструменты для токарных станков из быстрорежущей стали, используя только настольный шлифовальный станок, и получают вполне приемлемое, если не прямое

отлично, результаты. Для большинства проектов нормального размера с умеренными допусками этого может быть все, что вам когда-либо понадобится. Как допуски

становятся более плотными, или требуется улучшенная обработка поверхности для уменьшения размеров деталей, необходимы более качественные инструменты. ты не умеешь бриться

десятых и одновременно получить отличную отделку тупым инструментом.

Моя цель — показать вам несколько практических приемов, которые можно быстро применить для улучшения качества краев ваших инструментов.

Методы не являются авторитетными и не подкреплены обширными исследованиями. Это просто вещи, которые я подобрал за

большое количество лет создания сборок с жесткими допусками, научных инструментов, а также чтение и наблюдение за тем, как другие

машинисты, некоторые из которых имеют гораздо больше знаний и опыта, чем я, делают вещи. С некоторой мыслью, которую вы можете хорошо построить,

и улучшить, идеи, рассмотренные здесь.

Следует отметить, что я сосредоточен исключительно на создании чрезвычайно острых краев, и вы не можете применять это вслепую.

инструмент для любой ситуации. Острые, как бритва, края — это именно то, что вам не нужно в большинстве высокоскоростных производств.

ситуации с нержавеющей сталью и другими сплавами. Этот инструмент не предназначен для черновой обработки или удаления окалины с чистовой обработки.

сталь. Эти края не будут обладать прочностью, необходимой для массового производства.

Итак, когда делать вам нужны эти инструменты?

- Когда нужно контролировать размер на десятом уровне или ниже.

- Когда конусность является проблемой из-за неподдерживаемой заготовки, и вы не можете использовать центр.

- Когда заготовка имеет тенденцию к упрочнению во время резки.

- При изготовлении регулировочных винтов любого шага, где важны плавность и посадка.

- При нарезании тонкой резьбы более 40 TPI.

- При нарезании резьбы, где важно низкое трение.

Углы инструмента хорошо освещены во многих местах, от Саутбенда «Как запустить токарный станок» до Интернета и «Справочника по машинному оборудованию».

Я не буду тратить время на поиск идеального переднего угла для резки алюминия 6061. Информация о том, как добиться максимального

добиться остроты режущих кромок намного сложнее, и это настоящая тема этой страницы. я должен добавить

я должен добавить

что мы все, кажется, впитали в себя множество ошибочных представлений о резкости, начиная с того момента, когда друг из лучших побуждений

или родственник показал нам, как наточить тот первый перочинный нож. Разговор о твердосплавной оснастке также уместен, так как ее

вариант со многими достоинствами и недостатками, особенно для домашнего слесаря.

Точные подробности того, что происходит, когда мы «режем» металл, также выходят за рамки этой страницы, но читателю рекомендуется

проведите дополнительные исследования. Начните с поискового запроса «механика резки металла». Если вы посмотрите на режущее действие

типичным токарным инструментом, вы увидите, что фактическая резка происходит по линии, и обычно очень короткой.

Линия может быть изогнута и иметь радиус, но пока присутствует достаточный рельеф, что происходит на расстоянии 25 тысяч от этой линии?

не имеет отношения к процессу. Таким образом, когда мы говорим об углах инструмента, важен угол непосредственно на режущей кромке.

Все, что я представляю ниже, является попыткой контролировать геометрию в той крошечной области инструмента, где происходит резка.

Вы не можете добиться хорошей заточки краев от руки

Достаточно одного прохода по камню или миллисекунды на шлифовальном станке под неправильным углом, чтобы разрушить геометрию

передовой. Нет возможности заточить от руки и получить качественную кромку. Вы должны использовать какую-то направляющую систему.

Я уже слышу, как Старые Рыжие Машинисты называют меня идиотом и делают всевозможные заявления о том, как они могут бриться с

свои заточенные от руки инструменты. Дело в том, что они могут. Почему? Они обманывают. Они используют направляющую систему, осознают они это или нет.

Ржавые старые машинисты

Неофит часто раскачивает свой инструмент по шлифовальному кругу из-за недостатка навыков и практики. Ржавый старый машинист

может делать то же самое, но только для увеличения скорости съема металла при черновой обработке. После этого он обычно сохраняет

После этого он обычно сохраняет

вся поверхность инструмента в тесном контакте с кругом. Вы увидите только пустую область земли с одним радиусом на его

инструменты. Когда он подносит инструмент к кругу, и особенно когда он его снимает, он старается не шлифовать режущую кромку.

край. Таким образом, даже если он этого не осознает, режущая кромка защищена встроенной направляющей системой.

изогнутая режущая кромка вращается против изогнутого шлифовального круга. Это не идеально, но это техника, которой вы должны овладеть, потому что

это ведет к следующему шагу уточнения.

Примерно так должен выглядеть инструмент после заточки. Вы также хотели бы иметь высокий рейк и, возможно, стружколом для

большинство приложений, но обратите внимание на чистые и слегка изогнутые грани. Это было измельчено на обычной 8-дюймовой ручной шлифовальной машине без использования

вообще отдыхает. Основная (боковая) режущая кромка обращена к вам, хотя инструмент будет очень хорошо резать и в другую сторону, если

глубина резания (DOC) небольшая.

Обработка края по старинке

Если вы правильно выполнили грубую шлифовку, несколько вещей будут выполнены. Во-первых, режущая кромка будет довольно

острый, пригодный для многих вещей, как есть. Во-вторых, под кромкой будет значительный задний угол, потому что угол

больше, чем средний угол криволинейной заточки. В-третьих, и это очень важно, будет четко очерченный край на

нижняя сторона инструмента. Эта кромка представляет собой простую систему направляющих, которая предотвращает повреждение, поскольку режущая кромка забивается камнями.

совершенство.

Пока этот нижний край инструмента остается в контакте с камнем, вы можете избежать ошибочного хода, который создает новый

фаска на режущей кромке. Поднимите этот нижний край, и одним движением по камню вы создадите небольшую грань в нижней части.

неправильный угол, для удаления которого требуется огромное количество корректирующих камней. Нижняя кромка также определяет задний угол, который

Нижняя кромка также определяет задний угол, который

будет производиться, поэтому обратите внимание во время шлифовки, чтобы убедиться, что общая форма правильная.

Думайте о гранях, как ограненные бриллиантом. Когда они поймают свет, они должны выглядеть как идеальные самолеты,

без скругления по краям. Некоторые люди затачивают инструменты, используя бумагу из карбида кремния. Хотя это может быть эффективным для

точки, он неизменно скругляет кромки, затупляя инструмент и вызывая трение чуть ниже фактической режущей кромки. В профиле

это похоже на изношенный инструмент. Несмотря на то, что общий задний угол может составлять 8°, это почти микроскопический угол при

Край, который имеет значение. Поймите, что при некотором увеличении край всегда будет выглядеть тусклым, а задний угол

не существует, поэтому требуется определенное количество суждений, чтобы сопоставить край с приложением. Когда режущая кромка трется

вам нужно дополнительное давление, чтобы заставить его сократить. Правильно сформированная кромка будет резать почти при соприкосновении, счищая столько же или столько же пыли

Правильно сформированная кромка будет резать почти при соприкосновении, счищая столько же или столько же пыли

материал, как вам нужно.

Подходящие абразивные инструменты для обработки края включают твердые арканзасские камни, синтетические нефтяные камни, более жесткую японскую воду

камни (редко используемые для металлорежущих инструментов) и различные пластиковые притирочные пленки. Не используйте чувствительный к давлению клей

(PSA) притирочные пленки, так как податливость клея вызовет закругление кромки инструмента. Вы можете оставить простые пленки

от скольжения, капнув на спину каплю воды. Используйте пленки с тяжелым листом стекла или поверхностной пластиной. притирка

пленки доступны почти со всеми известными абразивами. Алмаз подходит для карбида и приемлемо работает с быстрорежущей сталью, в

несмотря на общий совет не использовать алмаз с черными металлами. Оксид алюминия дешевле и хорошо подходит для HSS.

12 микрон — хороший сплав общего назначения. 9микрон, вероятно, настолько хорош, насколько это действительно необходимо. Для более грубой работы обычно

Доступные алмазные заточки с покрытием довольно хороши и очень прочны. Обязательно приобретите цельный, как те, что с перфорацией.

стремятся зацепиться за кончик инструмента.

Вот тот же инструмент выше, вручную обработанный небольшим средним арканзасом, а затем тонким черным, с использованием обоих краев в качестве

направляющая система. Благодаря тому, что обе кромки всегда находятся в контакте с камнем, можно избежать закругления режущей кромки. Гладкий

радиус также был забит камнями между гранями. Помните, качество этого радиуса будет определять качество поверхности.

закончить вы можете получить. Иногда люди продолжают увеличивать радиус, пытаясь улучшить чистоту поверхности, когда они

на самом деле просто нужна качественная режущая кромка по радиусу, который у них уже есть. Большой радиус увеличит склонность

Большой радиус увеличит склонность

болтать. Малый радиус, такой как этот, нужно подавать очень медленно, но он также не будет отклонять небольшой запас. Рельеф

угол под режущей кромкой составляет 6 ° (также известный как угол затылования конца), а передняя кромка отклоняется от вершины под углом 15 °.

(он же угол концевой режущей кромки).

Не забывайте о другой стороне инструмента

Верхняя поверхность инструмента часто игнорируется, но она так же важна, как и грани. Если верхняя поверхность шероховатая, никакое количество

забивание камнями на других гранях даст чистую режущую кромку. Следы шлифовки на верхней части будут проходить через режущую

кромка, ухудшающая качество поверхности токарной детали. Они также снижают долговечность режущей кромки. Если

вы втираете грабли в верхнюю поверхность, следуйте той же процедуре, что и выше, и гладьте ее камнем. Если оставить верхнюю часть

инструмент плоский, по-прежнему рекомендуется забивать его камнями. Я ускоряю процесс, наклеивая тонкий кусок скотча на заднюю часть инструмента.

Я ускоряю процесс, наклеивая тонкий кусок скотча на заднюю часть инструмента.

Это дает небольшой отрицательный передний угол, но позволяет быстро улучшить наконечник без удаления большого количества металла.

Современная магазинная практика имеет тенденцию к использованию инструментов с нулевым или даже отрицательным передним углом, но они редко подходят для домашней мастерской. Положительный

грабли позволят вашим инструментам свободно резать, уменьшая отклонение и требования к мощности. Со сталью можно использовать 10-20 градусов,

но никогда не пытайтесь использовать заточенный для стали инструмент по латуни; он схватит и, возможно, вырвет ложу из патрона или повредит

сам токарный станок. Обратитесь к различным справочным материалам для получения информации о правильных углах для использования с различными материалами. Острые инструменты с

Правильные углы могут иметь решающее значение для того, чтобы работа шла гладко или не приносила ничего, кроме неприятностей.

Линии заточки всегда должны быть перпендикулярны режущей кромке. Если линии параллельны краю, край будет

более хрупкий. В качестве примера приспособления для заточки сверл обычно показаны установленными на горизонтальной осевой линии круга.

делая линии шлифования параллельными режущей кромке. В идеале они должны быть подняты так, чтобы кончик сверла касался колеса.

вертикальную осевую линию, чтобы линии заточки были перпендикулярны режущей кромке. Или вы можете поднять кофемолку и работать

в нижней части колеса. Если характер установки помещает линии шлифования параллельно режущей кромке, забивание камнями невозможно.

еще более важно усовершенствовать кромку до чистых граней и не допустить выхода режущей кромки из строя по большой горизонтальной поверхности.

область.

Очень острые края не долговечны по своей природе, но чем более гладкими и бездефектными вы их сделаете, тем дольше они прослужат.

последний.

Инструмент для резки

Хорошо, я не собирался говорить об углах инструмента, но ножницы заслуживают особого упоминания. Я только видел, что это описано в

текстов обработки было мало, а описание обычно было непонятным. Я никогда не понимал этот инструмент, пока он не был должным образом

описано на форуме в сети. У него есть только одна специализированная цель — отделочные материалы, которые имеют тенденцию рваться. Если вы

Если вы не можете получить хорошую отделку на какой-то сложной марке стали, попробуйте этот инструмент. Имейте в виду, что у него много ограничений. Как

показано, он будет резать только справа налево, а глубина реза редко превышает 0,001 дюйма.

плечо без тщательной шлифовки и низкая точка контакта. Как скорость шпинделя, так и скорость подачи, как правило, поддерживаются довольно низкими.

Таким образом, предпочтительна медленная подача мощности, особенно если деталь длинная. Используйте масло.

Носик инструмента заточен под небольшим углом, чтобы обеспечить зазор всего в несколько градусов. Угол лезвия обычно 30-40 градусов.

от вертикали. Камень до гладкости и остроты. Как видно ниже, вертикальное положение инструмента не критично, на самом деле

когда одно место становится матовым, просто немного поднимите или опустите инструмент. Работая правильно, этот инструмент создаст чип, который выглядит

почти так же, как стальная вата. При правильных условиях срезной инструмент может дать настолько гладкую поверхность, что ее можно ошибочно принять за

земля.

Прочие приспособления

Опоры, поставляемые с завода на большинстве шлифовальных станков, практически бесполезны. Немного поискав в сети, вы можете найти планы

для значительно улучшенных упоров и держателей инструментов. Я также рекомендую купить копию Tool and Cutter Sharpening Гарольда Холла,

Workshop Practice Series #38, который включает в себя много полезных советов, а также планы для многих простых в сборке шлифовальных станков.

приспособления.

Тем не менее, большая часть того, что доступно, относится только к шлифовальной части процесса, и я сосредоточен на том, чтобы получить лучшее преимущество.

чем одно только шлифование, вероятно, даст. Я упоминал карманные ножи ранее, и ничто не делает лезвие ножа лучше.

чем оригинальная система заточки Lansky. В них используется направляющая, закрепленная на лезвии, что предотвращает случайное забивание камнями.

край, даже ненадолго, под неправильным углом. У каждого камня есть длинный стержень, отходящий от задней части, который входит в направляющую. Одинаковый

Этот принцип можно применить практически к любой кромке, которую вы хотите подправить, включая концевые фрезы и фрезы типа «ласточкин хвост». Ты можешь

сделать свои собственные камни, приклеив их к бруску или используя притирочную пленку (вот где PSA полезен), но я просто использую

камни Лански прямо из стандартного набора. Вот основная идея для подкраски концевой фрезы, хотя хотелось бы

вещи связаны немного лучше, чем сидеть в студии без проблем. Да, я знаю, что речь идет о токарных станках; использовать некоторые

Да, я знаю, что речь идет о токарных станках; использовать некоторые

воображение и применяйте эту технику к любому краю, с которым вам нужно иметь дело.

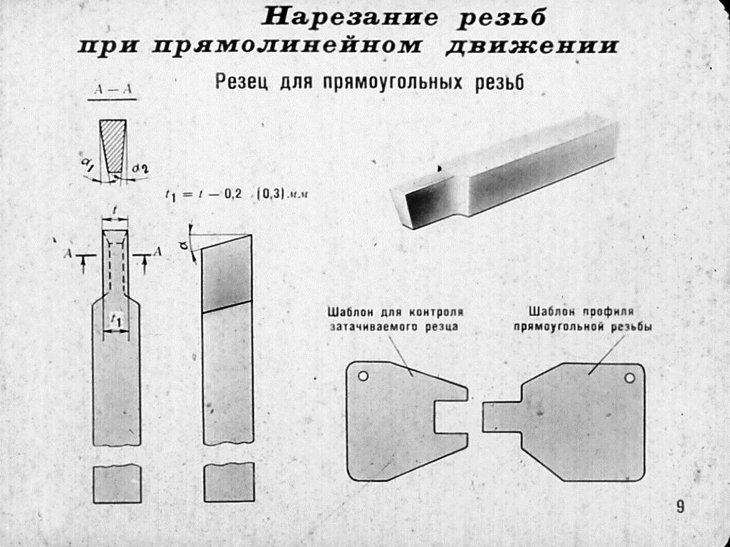

Резьбонарезной инструмент и фиксатор

Описанных выше методов достаточно почти для всех типовых токарных работ с использованием заготовок из быстрорежущей стали и литых сплавов.

углы могут быть выдержаны с достаточной точностью на глаз и опытным путем. Это не относится к резьбе. Как минимум вы

следует использовать датчик «рыбий хвост», чтобы проверить включенный угол и прямоугольность инструмента, но это все еще оставляет вас далеко

от того, что может быть достигнуто с очень небольшими дополнительными усилиями.

После того, как вы обработали инструмент на шлифовальном станке, вам понадобится приспособление для совершенствования углов. Я сделал приспособление, показанное здесь

из обрезка лома Делрина. Некоторое время назад я сделал прямоугольную, но у нее выросли ноги, так что они должны быть желательны.

Точная форма и размеры не важны, хотя вы должны стараться держать две ножки и кончик инструмента рядом с точками.

равностороннего треугольника. Единственным строгим требованием является то, чтобы насадку можно было закрепить под очень близким углом 30°.

и что все углы можно точно отрегулировать с помощью двух регулируемых ножек. Крепление кинематической конструкции; там три контакта

точек, что делает его полностью стабильным в использовании. Углы можно немного изменить, но для Acme вам понадобится другое крепление.

или другие резьбы со значительно отличающимися углами.

PDF-файл для приспособления для заточки резьбы

Вы можете сделать красивый угловой шаблон из алюминиевого кровельного оклада. Просто начертите его и вырежьте на канцелярском ноже (не

роторный резак). Вот приспособление, настроенное для основного угла 30 °. Если вы хотите работать с другой стороны

инструмент или само приспособление, шаблон, безусловно, можно разрезать, чтобы отразить это предпочтение.

Далее переходим к задней части инструмента, чтобы задать задний угол. Пару раз надо будет туда-сюда

потому что настройки взаимодействуют.

Если присмотреться, то можно увидеть идеальную огранку на кончике, созданную ультратонким черным арканзасским камнем. Ближайшие

край инструмента ловит свет, но это все еще грубая земля и не ударяется о камень.

Вы также можете использовать крепление на стекле или поверхности с притирочной пленкой. Это чувствительная к давлению пленка из оксида алюминия,

а клейкая подложка слегка закругляет грань, в результате чего режущий кончик становится чуть менее острым и менее свободным. Попытаться получить

обычная притирочная пленка.

Теперь переверните инструмент в приспособлении, отрегулируйте и отрегулируйте другую сторону. Вы можете удалить лишний материал, который

не требует притирки, как описано вкратце, поэтому операция притирки выполняется быстро. Правильно заточенным инструментом притирка

Правильно заточенным инструментом притирка

не должно быть больше десяти минут работы.

Хорошо, скажи мне еще раз, зачем нужен этот уровень контроля над краями? Чтобы нить функционировала должным образом, фланги

винт должен касаться боковых сторон гайки. Если углы не совпадают, область контакта будет представлять собой узкую линию высокого давления вблизи

ID или OD потока. Смазка не сможет выдержать давление, и, возможно, вы получите контакт металла с металлом.

раздражение и, безусловно, более высокое трение, чем в противном случае. Если вы делаете болт 1/4 x 20, он, вероятно, не

иметь значение. Если вы делаете регулировочный винт для крепления лазерного зеркала, это, безусловно, имеет значение.

Для обычных инструментов для токарных станков из быстрорежущей стали описанная выше технология полого шлифования хорошо работает. Для резьбонарезных инструментов, которые притираются

с помощью приспособления можно сэкономить огромное количество работы, удалив ненужный материал на шлифовальном круге. Вы должны быть

Вы должны быть

притирка минимального количества материала, необходимого для работы инструмента. Если требуется только 0,050 дюйма материала для поддержки

передний край, не тратьте время на то, чтобы проехать больше. Если максимальная глубина резьбы, которую вы когда-либо нарезали, составляет 0,025 дюйма, то

инструмент, поэтому вам не нужно притирать 0,5 дюйма каждый раз, когда вы его затачиваете. Это еще больше экономит время с твердосплавным сплавом.

Твердый сплав

— замечательная вещь для многих работ. Сейчас очень мало HSS используется в коммерческих целях. Вы услышите, что карбид не такой

подходит для домашнего магазина как HSS, но я не полностью согласен с этим мнением. Проблема в том, что коммерческие твердосплавные пластины

предназначен для производственного использования на совершенно других машинах, чем большинство HSM. Обычно они не очень острые, могут иметь

отрицательный передний угол и могут иметь покрытия, которые функционируют только при высоких скоростях резания, вызывающих высокие температуры. Существуют острые

Существуют острые

вставки для алюминия без покрытия, и они должны быть в порядке даже на небольшой легкой машине, которую обычно можно найти в домашнем магазине. В

в целом я считаю, что вставки являются дорогим и ненужным усложнением для HSM.

Напайные твердосплавные инструменты варьируются от плохо сделанных импортных инструментов до очень качественных инструментов Micro 100. Помимо этих высококлассных инструментов,

немногие паяные инструменты работают наилучшим образом прямо из коробки, и вы не можете исправить это, используя , только зеленый карбидный круг.

Скорее всего, вы сделаете хуже. Если вы хотите, чтобы карбид работал как быстрорежущая сталь, вы должны создать острые кромки, такие как быстрорежущая сталь,

а для этого нужны алмазные абразивы. Для инструментов для нарезания резьбы следуйте описанным выше процедурам, но используйте зеленое колесо, за которым следует

алмазные притирочные пленки. Легко, проблема решена.