Установка пескоструйной обработки: Оборудование для пескоструйной обработки металла

Содержание

Оборудование для пескоструйной обработки металла

Благодаря техническому прогрессу сегодня человек обладает высокотехнологичным оборудованием, при помощи которого можно выполнять и решать самые разнообразные задачи. Одним из таких широко применяемых устройств является пескоструйный аппарат.

Как выбрать оборудование для пескоструйной обработки?

На современном рынке можно без особого труда разыскать самые различные вариации данных устройств. Именно по этой причине перед тем, как отправляться в магазин за необходимым Вам пескоструйным аппаратом, следует разобраться со следующими вопросами:

- что представляет собой пескоструйное оборудование;

- в чем заключается принцип его работы;

- на что обращать внимание во время выбора;

- где можно приобрести действительно качественное оборудование, которое было изготовлено в соответствии со всем техническими нормами и требованиями.

Что такое пескоструйный аппарат?

Пескоструйное оборудование представляет собой специальное устройство, задача которого заключается в холодной абразивной обработке самых разнообразных поверхностей, таких как камень, стекло или же разнообразные металлические конструкции. Обработка выполняется путем повреждения поверхности материала песком или же другим абразивным порошком. Кроме того, существуют также водяная абразивная обработка, где очистка выполняется при помощи воды или какой-либо другой жидкости, подаваемой под высоким давлением.

Обработка выполняется путем повреждения поверхности материала песком или же другим абразивным порошком. Кроме того, существуют также водяная абразивная обработка, где очистка выполняется при помощи воды или какой-либо другой жидкости, подаваемой под высоким давлением.

Принцип работы пескоструйного оборудования

Принцип работы указанного выше аппарата может различаться в зависимости от его вариации, но абсолютное большинство оборудования работает следующим образом. Сперва компрессором подается и накапливается воздух под давлением. После того, как значение давления достигло необходимого показателя, то воздух устремляется в пистолет. Когда воздушный поток подается в пистолет, то в нем образуется разрежение, затягивающее микрочастицы песка или другого абразивного вещества. Стоит отметить, что абразив также может подаваться принудительно. Завершающим этапом является то, что воздушный поток с микрочастицами абразивного вещества устремляется из пистолета на обрабатываемую поверхность.

Не стоит забывать, некоторые вариации пескоструйного оборудования могут использовать другой принцип работы, но приведенный выше порядок действий является наиболее распространенным.

Следует отметить, что пескоструйным аппаратом выполняется превосходная очистка поверхности перед нанесением на нее каких-либо лакокрасочных материалов или покрытий.

Виды пескоструйных аппаратов

На сегодняшний день существует более двадцати разнообразных вариаций абразивной обработки. В зависимости от используемого материала в качестве абразивного вещества данное оборудование разделяют на несколько основных видов. Таких как:

- обработка сухими льдом;

- дробеструйная обработка;

- водяное оборудование;

- термический аппарат.

Рассмотрим каждую разновидность более подробно.

Обработка при помощи сухого льда

Сразу стоит отметить, что данный метод является наиболее современным и экологически безопасным. Небольшие детали и материалы могут без какого-либо труда проходить обработку в стационарной пескоструйной камере. Что касается крупногабаритных конструкций, то их можно очищать и полировать при помощи мобильного аппарата.

Небольшие детали и материалы могут без какого-либо труда проходить обработку в стационарной пескоструйной камере. Что касается крупногабаритных конструкций, то их можно очищать и полировать при помощи мобильного аппарата.

Дробеструйная обработка

Указанное выше оборудование отличается более высокой стоимостью, потому как в процессе его работы используется более дорогой материал. Следует отметить, что такого рода устройство ни в коем случае нельзя применять к хрупким изделиям.

Чаще всего дробеструйную обработку используют в специальных камерах. Такая камера обычно снабжается системами для очистки и сбора отработанной дроби. Это позволяет использовать абразивное вещество повторно.

Водяное оборудование

Отличительная особенность водяного пескоструя заключается в том, что для очистки используется некая смесь из жидкости и абразивного вещества. Основное преимущество водяного оборудования заключается в том, что во время проведения работ не будет образовываться пыль.

Следует отметить, что водяной пескоструй не может использоваться, чтобы обрабатывать металлическое изделие, потому как влияние жидкости приведет к тому, что будет образовываться ржавчина.

Термическое пескоструйное оборудование

Термическое оборудование или же просто огненный пескоструй отличается тем, что абразивное вещество разгоняется при помощи реактивного воздействия на него. Да, несомненно, производительность работы такого устройства максимальная, но во время обработки следует особое внимание обратить на пожарную безопасность.

Как правильно выбрать оборудование для абразивной обработки?

Перейдем к процессу выбора такого полезного в быту оборудования. Основными характеристиками, на которые следует обратить внимание во время покупки, являются:

- рабочее давление;

- скорость, с которой подается воздух;

- объем подаваемого воздуха.

Следует отметить, что указанные выше параметры следует подбирать, исходя из задач, которые Вы ставите перед таким оборудованием. К примеру, если же Вы собираетесь обрабатывать бетонные или же кирпичные стены, то Вам необходим пескоструйный аппарат, производительность которого будет максимальной, в то время как мощность струи может быть ниже. Но если же Вы будете производить обработку металла, стекла или же других подобных твердых материалов, то Вам потребуется оборудование, ускорение струи которого будет наивысшим.

К примеру, если же Вы собираетесь обрабатывать бетонные или же кирпичные стены, то Вам необходим пескоструйный аппарат, производительность которого будет максимальной, в то время как мощность струи может быть ниже. Но если же Вы будете производить обработку металла, стекла или же других подобных твердых материалов, то Вам потребуется оборудование, ускорение струи которого будет наивысшим.

Где купить качественный пескоструйный аппарат?

Приобретение такого практичного и функционального оборудования представляет собой достаточно щепетильный и ответственный процесс. Но если Вы четко поставите задачи, которые должен будет выполнять пескоструйный аппарат, то Вы сможете выбрать именно то оборудование, которое Вам необходимо.

Но возникает следующий вопрос: «Где приобрести качественный пескоструй, который смог бы прослужить «верой и правдой» весь необходимый период времени?» И на этот вопрос есть ответ! В нашем магазине представлены пескоструи, которые были изготовлены в соответствии со всеми техническими нормами и требованиями. Покупая оборудование для пескоструйной обработки у нас, Вы можете надеяться на высококачественный, долговечный и надежный товар, цена которого будет доступна каждому.

Покупая оборудование для пескоструйной обработки у нас, Вы можете надеяться на высококачественный, долговечный и надежный товар, цена которого будет доступна каждому.

Подведем итоги

Пескоструйный аппарат, несомненно, является тем, оборудованием, которое точно пригодится в каждом быту. Благодаря его практичности и функциональности человек может выполнять и решать самые разнообразные задачи.

Как работает пескоструйный аппарат?

Пескоструйная обработка поверхностей специальным аппаратом – популярный способ качественной очистки от старой краски, ржавчины, окалины. Дополнительное преимущество этой технологии – более гладкая поверхность, по сравнению с получаемой путем очищения щетками или крупнозернистой наждачной бумагой. Пескоструй востребован в автомастерских, на производственных предприятиях, в бытовых условиях. С его помощью, помимо очистки металлической поверхности, можно матировать стекло, создавать на нем узоры, а также – декоративные эффекты на древесине. Некоторые аппараты предназначены для изготовления отверстий в стеклянных элементах.

Некоторые аппараты предназначены для изготовления отверстий в стеклянных элементах.

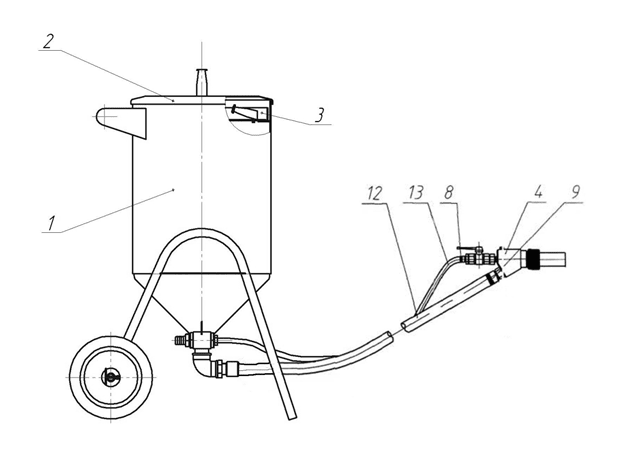

Устройство пескоструйного аппарата

Основные элементы:

- Компрессор, служащий для создания необходимого давления. Для агрегатов с невысокими требованиями по производительности применяются поршневые модели. Для более производительных – винтовые компрессоры.

- Накопительный ресивер. С его помощью создают запасы сжатого воздуха.

- Пистолет. Эта часть оборудования служит для направления струи абразиво-воздушной смеси на обрабатываемую поверхность.

- Емкость с абразивом.

- Система автоматики. Контролирует рабочее давление оборудования. Модели могут иметь функцию автоматического отключения компрессора на случай нештатной ситуации.

- Соединительные рукава. Выбираются, в зависимости от назначения (передача абразива, воздуха или воздушно-абразивной струи) и мощности пескоструя.

- Электрический кабель. Служит для подсоединения аппарата к централизованной сети электроснабжения или электрогенератору.

Принцип работы пескоструйных аппаратов разных конструкций

В зависимости от инженерного решения, различают несколько схем построения пескоструйного аппарата.

Напорные установки

Это оборудование имеет наиболее простое устройство. Под давлением воздуха, поступающего от компрессора, песок (иди другой абразивный материал) поступает в приемную камеру, а затем в пистолет. Основные характеристики напорного пескоструйного аппарата – надежность, производительность, низкий процент отказов в работе. Обычно напорные (нагнетательные) модели используются для обработки значительных площадей, глубокой очистки. С их помощью устраняются обширные загрязнения на бетонных и металлических изделиях и конструкциях, глубоко проникшая ржавчина, застарелые ЛКМ. Внешнее отличие напорных установок от инжекторных агрегатов – наличие единого рукава, по которому в пистолет совместно подаются абразив и воздушная струя.

Инжекторные установки

Это оборудование функционирует по принципу создания области низкого давления в заборной области.

Как работает инжекторный пескоструйный аппарат?

- Сжатый воздух направляется по рукаву непосредственно в пистолет.

- Абразив подается по другому рукаву.

- В заборной камере с помощью специального устройства создается разрежение воздуха.

- Абразивный материал всасывается в область забора и, смешавшись с воздушной струей, поступает на очищаемую поверхность.

Этот тип пескоструйных аппаратов отличается меньшей производительностью чистки, по сравнению с напорными установками. Преимущества – это компактность, возможность использования для проведения точных работ. Такое оборудование используется для матирования стекла, изготовления узоров, очистки тонких металлических листов.

ПЕСКОСТРУЙНЫЕ УСТАНОВКИ | ROLAX GROUP

Пескоструйная обработка — это метод механической обработки поверхности, основанный на распылении частиц с высокой скоростью на поверхность обрабатываемого материала. Процесс пескоструйной обработки используется для очистки поверхности, подготовки поверхности, придания блеска поверхности, для удаления ржавчины, коррозии, масла и всех других остатков перед покраской, покрытием или склеиванием в промышленности. В процессе пескоструйной обработки поверхность приобретает шероховатость, благодаря чему краска крепче прилипает к поверхности и ее можно использовать в течение более длительного времени.

Процесс пескоструйной обработки используется для очистки поверхности, подготовки поверхности, придания блеска поверхности, для удаления ржавчины, коррозии, масла и всех других остатков перед покраской, покрытием или склеиванием в промышленности. В процессе пескоструйной обработки поверхность приобретает шероховатость, благодаря чему краска крепче прилипает к поверхности и ее можно использовать в течение более длительного времени.

В процессе пескоструйной обработки поверхность металлической детали очищается от коррозии и ржавчины, открывая первоначальную поверхность металла. При правильном нанесении краски срок службы металлической детали продлевается. Процесс пескоструйной обработки оценивается в зависимости от степени истирания поверхности. В Турции используются шведские стандарты, которые называются «Шведские стандарты для вибрации грунта и ударной волны», степени SA 1, SA 2, SA 2,5 и SA 3.

Абразивы специального производства, распыляемые на поверхность обрабатываемого металлического материала под высоким давлением, обеспечивают очистку поверхности металлической детали от масла, коррозии и ржавчины. Компания ROLAX разрабатывает наиболее подходящий технологический проект для процесса в результате наблюдений, сделанных профессиональными группами на месте установки, и в соответствии с потребностями, принимая во внимание такие факторы, как степень истирания поверхности детали, подлежащей установке. подвергаться пескоструйной обработке (необходимое качество поверхности) и длину обрабатываемой детали.

Компания ROLAX разрабатывает наиболее подходящий технологический проект для процесса в результате наблюдений, сделанных профессиональными группами на месте установки, и в соответствии с потребностями, принимая во внимание такие факторы, как степень истирания поверхности детали, подлежащей установке. подвергаться пескоструйной обработке (необходимое качество поверхности) и длину обрабатываемой детали.

Дизайн, выполненный с 2D-3D проектным проектированием и корректным общением с заказчиком, изготовление и сборка производится нами.

Rolax производит технологические установки, предлагающие наиболее точные решения, учитывающие экологические требования и заботящиеся о здоровье персонала, при этом установки спроектированы в соответствии со стандартами охраны труда и техники безопасности и законодательством Министерства окружающей среды.

Пыль, образующаяся в процессе пескоструйной обработки путем распыления под высоким давлением специально разработанных абразивов на поверхность металлического материала, очень плотная. Эту пыль следует собирать и фильтровать в соответствии со стандартами охраны труда и техники безопасности, не допуская ее рассеивания на предприятии.

Эту пыль следует собирать и фильтровать в соответствии со стандартами охраны труда и техники безопасности, не допуская ее рассеивания на предприятии.

Rolax производит специально разработанные системы сбора пыли для фильтрации пыли, образующейся в процессе пескоструйной обработки. В пылесборниках количество фильтров регулируется в зависимости от потребностей. Используемые фильтры представляют собой нанофильтры, и фильтры размещены таким образом, чтобы их можно было легко заменить.

Переработка абразива

Rolax устанавливает систему переработки абразива, разработанную в соответствии с потребностями, чтобы гарантировать, что специально разработанные абразивы, направляемые на металлическую деталь под высоким давлением, перерабатываются для продолжения работы системы.

При настройке системы рециркуляции специально разработанные абразивы, выбранные в соответствии с требуемой степенью абразивности поверхности, специально разработаны с учетом таких факторов, как физическое состояние зоны, где будет установлена установка.

Оборудование, используемое на заводе;

Стальная конструкция

Конструкция несущего кузова спроектирована, изготовлена и собрана нами из стальных профилей подходящей прочности.

Стеновая система ROLAX

Это специально разработанные сэндвич-панели модульной конструкции с использованием изоляционного материала из минеральной ваты толщиной 50 мм между двумя листами с покрытием, нанесенным методом горячего цинкования, которые обладают высокой степенью пожаробезопасности и обеспечивают звуко- и теплоизоляцию. Так как конструкция стены будет подвергаться абразивному воздействию, ее внутренняя часть покрыта специальной резиной.

Система освещения

Светильники Rolax имеют сертификат ATEX с функцией EX-PROOF. Интенсивность освещения 1000-1100 лк. 9№ 0003

ROLAX проектирует расположение систем освещения на предприятии таким образом, чтобы обеспечить однородное освещение и получить наиболее желаемую интенсивность освещения в зависимости от размера и типа материала, подлежащего пескоструйной обработке.

Светильники ROLAX разработаны и изготовлены самой компанией Rolax, их легко обслуживать и чистить.

Электрический щит

Все наши щиты управления со степенью защиты IP 54 изготавливаются нами из стального листа.

Все коммутационное оборудование, необходимое для работы системы, коммутационное оборудование контакторного типа, блоки предохранителей имеют степень защиты IP 54, а все двигатели оснащены частотными и защитными системами.

Оценка эксплуатационных расходов на пескоструйные операции

Введение

Когда вы проходите мимо «пескоструйного шкафа» в углу завода, работающего в одиночестве и без необходимости наблюдения, приходит ли вам в голову мысль об эксплуатационных расходах? Когда это произойдет, будете ли вы счастливы, зная, что шкаф автоматический и не нуждается в штатном операторе? Тогда, вы сказали себе, интересно, сколько стоит этот абразивный материал? Как долго это длится? Является ли это более конкурентоспособной альтернативой по цене? Есть ли что-то, что могло бы длиться дольше?

Все это важные вопросы, и их следует оценивать с точки зрения их общего влияния на ваши эксплуатационные расходы. Однако были упущены два наиболее очевидных вопроса, связанных с эксплуатационными расходами. Форсунки какого типа и размера установлены на этом устройстве и сколько сжатого воздуха они используют?

Однако были упущены два наиболее очевидных вопроса, связанных с эксплуатационными расходами. Форсунки какого типа и размера установлены на этом устройстве и сколько сжатого воздуха они используют?

В настоящее время в большинстве агрегатов шкафного типа для подачи абразивной среды (например, песка) используется сжатый воздух. В прошлом было время, когда многие из них использовали взрывные работы «пращного типа» с лопастями, которые «набрасывали» среду на объект. Сегодня многие, если не большинство из них были модифицированы (некоторые с ручным управлением, некоторые с автоматическим управлением) для работы со сжатым воздухом — самой дорогой утилитой.

Прежде чем зайти слишком далеко, давайте осознаем, что пескоструйная обработка — очень сложная тема, и часто выбор сопла, рабочее давление и тип среды очень важны для конечного результата «струйной очистки» поверхности. Когда дело обстоит именно так, а дробеструйная обработка имеет решающее значение для качества и производительности, мы обнаружили в обзорах заводских воздушных систем, что весь пакет обычно очень тщательно продуман, хорошо применяется и работает по разумной, если не оптимальной цене.

Пескоструйные работы могут быть как очень маленькими (травление стекла), так и очень большими (верфи). Существует много типов пескоструйных сред: от сухого льда до измельченных кукурузных початков, от оксида алюминия до стальной дроби или песка. Все они имеют место, но в этой статье основное внимание уделяется не прецизионной пескоструйной очистке, а рутинной пескоструйной очистке на заводах в рамках программ производственного воздуха и текущего обслуживания.

«Выбор материала сопла зависит от выбранного абразива, частоты пескоструйной обработки, размера работы и суровых условий рабочей площадки». — Скотт ван Ормер, Air Power USA

|

Тип промышленного шкафа Абразивоструйная обработка

Многие работы по пескоструйной очистке могут занимать от 1 до 2000 часов в год, но могут также использоваться несколько пескоструйных камер для подготовки деталей, удаления заусенцев, разрушения поверхности, и т. д. Эти шкафы могут быть частью производства непосредственного продукта, частью процесса сборки или могут использоваться для очистки и восстановления формы форм, таких как те, которые используются на заводе по розливу стекла.

д. Эти шкафы могут быть частью производства непосредственного продукта, частью процесса сборки или могут использоваться для очистки и восстановления формы форм, таких как те, которые используются на заводе по розливу стекла.

Мы постоянно видим эти дробеструйные установки на заводах и когда спрашиваем операторов: «Какой тип насадок у вас есть»? Они отвечают: «Не знаю». Когда мы спрашиваем, как долго они работают между заменами форсунок, это обычно не рекордное время. Иногда мы спрашиваем: «Как узнать, когда менять форсунки?» Их ответ: «Всякий раз, когда ломаются форсунки» или «Когда уже плохо чистит». В ходе недавнего аудита эта ситуация возникла при обсуждении пескоструйной камеры с двенадцатью керамическими соплами 3/16 дюйма, работающими под манометрическим давлением 60 фунтов на квадратный дюйм. Расчетный расход в этом процессе будет равен 12 форсункам по 30 куб. футов в минуту, каждая из которых перемещает около 171 фунта среды в час (см. Диаграмму 1 выше). Стоимость среды здесь на самом деле не связана с фунтами в час, поскольку большая ее часть перерабатывается, но стоимость сжатого воздуха напрямую связана с эксплуатационными расходами. Новый, без утечек, этот бластер должен потреблять около 360 кубических футов в минуту сжатого воздуха. Мы установили расходомер на 4-дюймовую линию и обнаружили, что на самом деле он использует около 910 квадратных футов в минуту.

Стоимость среды здесь на самом деле не связана с фунтами в час, поскольку большая ее часть перерабатывается, но стоимость сжатого воздуха напрямую связана с эксплуатационными расходами. Новый, без утечек, этот бластер должен потреблять около 360 кубических футов в минуту сжатого воздуха. Мы установили расходомер на 4-дюймовую линию и обнаружили, что на самом деле он использует около 910 квадратных футов в минуту.

Чтобы представить это в перспективе: мощность 0,06 доллара США за кВтч на среднем одноступенчатом винтовом компрессоре со смазочным охлаждением (входная мощность 4 кубических фута в минуту при 100 фунт/кв. стоимость \ $ 100 / scfm / год. В этих условиях, когда новый, этот блок будет работать на сжатом воздухе, производство которого стоит 3600 долларов США за сопло в год, но теперь производство электроэнергии для производства того же воздуха для выполнения той же работы стоит 9100 долларов США за сопло в год. Как это произошло?

Помните те два вопроса в начале статьи? Форсунки какого типа и размера вы используете? Мы знали размер двенадцати сопел диаметром 3/16 дюйма, но тип был керамическим! Поздравляем или выражаем соболезнование? Это будет зависеть от процесса.

«Как и в любом производственном процессе, использующем дорогостоящее вспомогательное оборудование — сжатый воздух — необходимо учитывать все шаги для оптимизации этого типа операций и измерять расход, чтобы знать, где вы находитесь и когда его менять». — Скотт ван Ормер, Air Power USA |

Каков наилучший выбор материала сопла?

Выбор материала сопла зависит от выбранного абразива, частоты пескоструйной обработки, объема работы и суровых условий рабочей площадки. Вот общие рекомендации по применению различных материалов.

Форсунки из керамики обеспечивают длительный срок службы по более низкой цене, чем другие предлагаемые материалы. Они являются хорошим выбором для приложений с низким уровнем использования, где цена является основным фактором, а срок службы сопла менее важен.

Форсунки из карбида вольфрама обеспечивают длительный срок службы и экономичность, когда нельзя избежать грубого обращения и используются абразивы из минерального и угольного шлака. Все сопла из карбида вольфрама не одинаковы.

Все сопла из карбида вольфрама не одинаковы.

Форсунки из карбида кремния по сроку службы и долговечности очень близки к карбиду вольфрама, но вес этих форсунок составляет всего около одной трети веса карбида вольфрама. Композитные насадки из карбида кремния — отличный выбор, когда операторы работают в течение длительного времени и предпочитают легкие насадки.

Форсунки из карбида бора обеспечивают максимальный срок службы при оптимальном использовании воздуха и абразива. Карбид бора идеально подходит для агрессивных абразивов, таких как оксид алюминия и отдельные минеральные заполнители. Карбид бора обычно изнашивается в пять-десять раз дольше, чем карбид вольфрама, а карбид кремния — в два-три раза при использовании агрессивных абразивов. Они более восприимчивы к повреждениям от внешних сил.

На приведенной ниже диаграмме представлен относительный срок службы четырех конкретных работающих форсунок и трех различных типов среды. В отношении износа форсунок следует помнить две очень важные вещи:

- При том же давлении, что и изнашивается сопло, оно автоматически забирает и использует больше воздуха

- При том же давлении, что и сопло, форма струи разрывается с большей концентрацией в центре (часто проблема качества) и меньшей концентрацией снаружи (проблема охвата), что часто требует больше времени (и больше сжатого воздуха) сделать работу.

В предыдущих примерах использования бластерного шкафа две насадки были сломаны, все были изношены, а несколько держателей протекали. Поскольку существует так много переменных, иногда бывает трудно определить значение прогнозируемого эффекта от правильного типа и материала сопла и надлежащего мониторинга процесса.

Пример со ссылкой на Таблицу 1

При использовании среды из оксида алюминия и керамического сопла 3/16 дюйма номинальный срок службы составляет от 30 стандартных кубических футов в минуту при 60 фунтов на кв. свыше четырех часов. Используя прямолинейное среднее значение, мы бы увеличили расход еще на 60 кубических футов в минуту за 4 часа или на 15 стандартных кубических футов в минуту. Затраты на обеспечение повышенной потребности в воздухе из-за износа этого бластера с использованием показанной стоимости энергии сжатого воздуха составляют \$100/scfm/год = \$1500/год увеличения затрат на электроэнергию на сопло из-за износа.

С другой стороны, если для той же работы использовать форсунку из карбида бора, которая служит 1000 часов, мы бы увеличили производительность с 30 до 90 станд. куб. футов в минуту за 1000 часов. Среднее увеличение расхода составит 0,06 кубических футов в минуту на каждую форсунку или увеличение затрат на электроэнергию на 6 долларов США в год.

Суммарные эксплуатационные расходы на электроэнергию сжатого воздуха при $100/станд. куб. насадки

Общая расчетная стоимость энергии 12 сопла = \ \ 54 000 долл. США/Год

Общая стоимость сопла 2000 Ceramic сопла в год по цене \ $ 11,00 каждая = \ $ 22 000/год

. форсунки из карбида бора каждые 1000 часов на форсунку:

3000 + 6 = 3006/куб. куб.0003

Суммарная чистая годовая экономия затрат на электроэнергию на шкаф при использовании форсунок из карбида бора = 17 928 долл. США/год

Общая стоимость 8 форсунок из карбида бора в год по 152 долл. США каждая = 1 216 долл. США/год

США каждая = 1 216 долл. США/год

2 3

3

3 Экономия в стоимости сопла = \ \ $ 20 784

Общая экономия проекта = \ $ 38,712/Год

Комментарии

- . Это не соответствующая Электрическо прямолинейные отношения. Открытая площадь сопла увеличивается пропорционально квадрату радиуса.

- По всей видимости, сопла керамического типа не меняются каждые 4 часа. Использование сжатого воздуха будет продолжаться до тех пор, пока питающие и распределительные линии не станут ограничивающим фактором – давление воздуха на форсунки падает и выполняемая работа становится браком. На данный момент мы используем значительно больше воздуха с плохими результатами и увеличением времени работы и брака.

- Оксид алюминия является очень распространенным наполнителем для пескоструйной обработки, который мы находим в этих приложениях.

- Когда вы работаете, вы используете одни и те же форсунки, одинаковое давление для всех частей или объектов.