Устройство фартука токарного станка 16к20: Фартук станка 16К20 | 16К20 Токарный станок

Содержание

Фартук токарного станка. Устройство фартука токарного станка

- Устройство фартука токарно-винторезного универсального станка

- Кинематическая схема токарно-винторезного станка

- Описание режимов работы фартука станка

- Конструкция фартука токарно-винторезного станка

- Чертежи фартука токарно-винторезного станка 1к62

Содержание

Устройство фартука токарно-винторезного универсального станка

Фартук токарно-винторезного станка жестко крепится к переднему торцу каретки суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное перемещение суппорта (подачу) вдоль направляющих станины. Движение от ходового валика используется также для механического перемещения поперечных салазок.

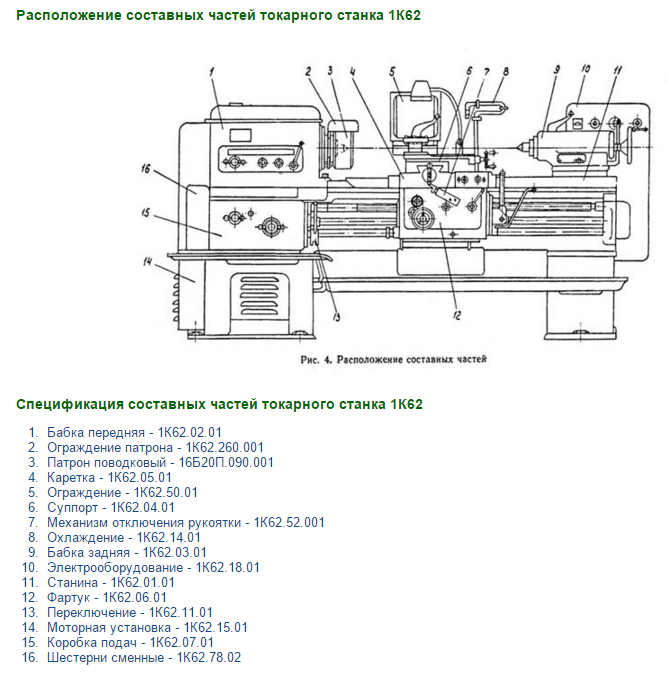

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Ходовой винт используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта (движение подачи) с помощью разъемной маточной гайки. Скорость вращения ходового винта, следовательно, скорость подачи, регулируется коробкой подач токарного станка.

Вращательное движение ходового винта преобразовывается в поступательное движение суппорта (движение подачи) с помощью разъемной маточной гайки. Скорость вращения ходового винта, следовательно, скорость подачи, регулируется коробкой подач токарного станка.

Ходовой валик используется при выполнении всех остальных токарных работ. Вращательное движение ходового валика преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке, зубчатой рейки закрепленной на станине и сцепленного с рейкой зубчатого колеса. Это колесо может получать вращение либо механически — от ходового вала, либо вручную от вращения рукоятки (маховичка).

Механизмы в фартуке могут преобразовывать вращательное движение ходового валика в поступательное движение (механическую подачу) поперечных салазок суппорта.

Для ускоренного движения суппорта используется отдельный электродвигатель, который вращает ходовой валик с повышенной скоростью.

Смазку всех приводных частей, подшипниковые опоры и направляющие суппорта и каретки обеспечивает плунжерный насос. Он смонтирован и нижней крышке фартука и приводится в действие от вала червячной шестерни.

Он смонтирован и нижней крышке фартука и приводится в действие от вала червячной шестерни.

Смазка ходового винта производится при помощи ручной масленки при включенной маточной гайке.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Схема кинематическая токарно-винторезного станка

1. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки осуществляется мнемонической рукояткой 25. Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным зажатием кнопки 12, встроенной в рукоятку 25. Этим и нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Этим и нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 24 включить маточную гайку и вывести из зацепления реечную шестерню путем вытягивания на себя кнопки 6.

Описание режимов работы фартука станка

Рис 9. Схема фартука токарно-винторезного станка

Продольная подача каретки суппорта

Продольная подача суппорта станка при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи закрепленной на станине зубчатой рейки 14 и катящегося по ней зубчатого колеса 17. Это колесо может получать вращение либо механически — от ходового вала 1, либо вручную от вращения рукоятки. Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и каретку суппорта вдоль станины.

Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и каретку суппорта вдоль станины.

Ручная продольная подача производится рукояткой 13 через колеса 12, 15, 17 и рейку 14.

Поперечная подача салазок суппорта

Для осуществления механической поперечной подачи рядом с червяком 9 на ходовом валу сидит коническое зубчатое колесо 7, шпонка которого также скользит в длинной шпоночной канавке 2 ходового вала 1. Вращаясь вместе с валом, колесо 7 приводит во вращение другое коническое колесо 4 и цилиндрические колеса 5, 3, 6 и 21. Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Ручная поперечная подача производится рукояткой 16.

Нарезание резьбы на токарно-винторезном станке

Рис. 10. Устройство разъемной гайки (маточной гайки) токарно-винторезного станка

Для продольного перемещения суппорта при нарезании резьбы пользуются ходовым винтом 22, с которым связана разъемная гайка (маточная гайка) 23, установленная в фартуке.

Устройство разъемной гайки показано на рис. 10. При нарезании резьбы обе половины гайки 23 сближают при помощи рукоятки 25; сближаясь, они захватывают нарезку винта 22, при вращении которого фартук, а вместе с ним и суппорт с резцом получают продольное перемещение. Для сдвигания и раздвигания половин разъемной гайки на валике рукоятки 25 закреплен диск 24 с двумя спиральными прорезями 26, в которые входят пальцы 27 нижней и верхней половины гайки 23. При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

Конструкция фартука токарно-винторезного станка

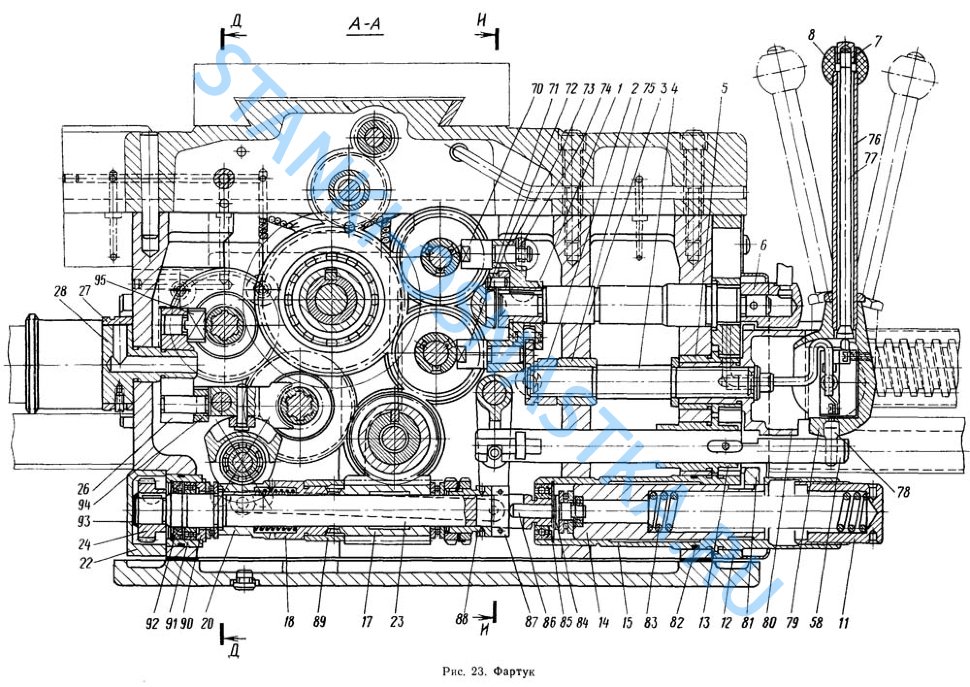

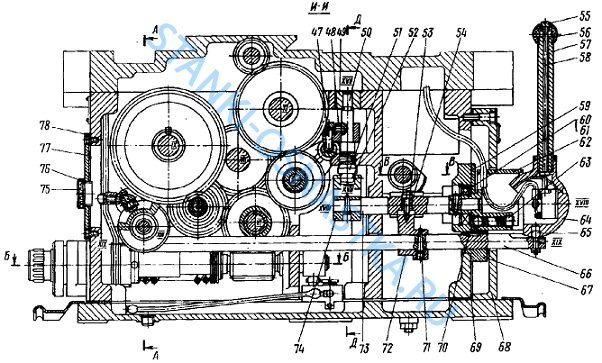

Фартук токарно-винторезного станка. Смотреть в увеличенном масштабе

Включение подачи по ходовому винту осуществляется замыканием маточной гайки (фиг. I, 15). Она состоит из двух полугаек 1 и 2, которые могут перемещаться по направляющим, выполненным в фартуке. С помощью рукоятки 4 на лицевой стороне фартука полугайки можно сближать, замыкая их на ходовом винте, или освобождать его; перемещение их осуществляется диском 5 с фасонными пазами, в которые входят штифты 3, запрессованные в полугайки.

Движение от ходового валика передается через скользящую по нему вместе с фартуком шестерню z = 27 (см. фиг. 1, 6) на червячную передачу фартука. С вала червячного колеса вращение передается в зависимости от того, какая из зубчатых муфт М6, М7, М8 или М9 включена — либо на реечную шестерню г = 10 — для получения продольной подачи, либо на шестерню г = 20, сидящую на подающем винте XXI поперечных салазок, — для получения механической поперечной подачи. Включение всех этих муфт на станке мод. 1К62 производится одной рукояткой (фиг. I, 16), причем направление включения совпадает с направлением подачи резца. Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

Включение всех этих муфт на станке мод. 1К62 производится одной рукояткой (фиг. I, 16), причем направление включения совпадает с направлением подачи резца. Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

Фартук токарно-винторезного станка

Для предохранения цепи подач от перегрузок, а также для работы по упорам (см. стр. 46), на оси червяка установлена предохранительная зубчатая муфта Мп (см. фиг. 1,6), пружина которой отрегулирована на передачу определенного крутящего момента. Если момент превысит допустимый, муфта начнет прощелкивать.

Сокращение времени на выполнение вспомогательных движений является важным резервом повышения производительности станков; поэтому у большинства современных станков предусмотрены механизмы, обеспечивающие быстрые («ускоренные») холостые перемещения инструмента. В станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (фиг. I, 17) мощностью 1 кВт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона Мо в коробке подач позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

В станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (фиг. I, 17) мощностью 1 кВт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона Мо в коробке подач позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

Обгонная муфта (фиг. I, 18) имеет наружное кольцо 2, фасонный диск 1, ролики 3 и пружины 4, поджимающие ролики. Такая муфта может передавать крутящий момент при заклинивании роликов только в одном направлении.

В коробке подач станка наружное кольцо обгонной муфты Жестко связано с блоком шестерен z — 56 (см. фиг. 1,6), а внутренний диск — с ходовым валиком XVI. Когда вспомогательный электродвигатель не включен, сообщается движение ходовому валику от коробки подач; когда этот двигатель включен, диск муфты вращается в том же направлении, что и наружное кольцо, но с большей скоростью, и это приводит к пробуксовке обгонной муфты. После остановки двигателя цепь рабочих подач автоматически восстанавливается. Двигатель быстрых перемещений включается кнопкой К (см. фиг. I, 16) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных электродвигателей, установленных на каждом суппорте.

Двигатель быстрых перемещений включается кнопкой К (см. фиг. I, 16) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных электродвигателей, установленных на каждом суппорте.

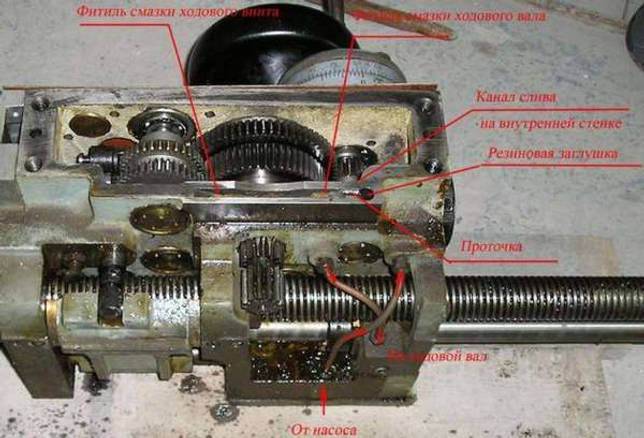

Фото фартука токарно-винторезного станка

Фартук токарно-винторезного станка

Чертежи фартука токарно-винторезного станка 1к62

Общий вид фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.

Н. Металлорежущие станки, 1988

Н. Металлорежущие станки, 1988

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Фартук токарно-винторезного станка. Видеоролик

Быстрая замена фартука

Пошаговая установка фартука

Фрезеровка направляющей крышки фартука

Полезные ссылки по теме

Фартук 16К20 16Б20П.061.000, каталог сменных частей. ЗИП.

Фартук в сборе для токарно-винторезного станка 16К20 16Б20П.061.000. ЗИП к станкам.

Металлообрабатывающие станки – это машины довольно высокого качества с уникальной и очень сложной конструкцией, в которую входят всевозможные запчасти. Современные станки могут отслужить довольно много десятилетий без разных поломок. Со временем в процессе работы отдельные детали стираются, именно поэтому их необходимо заменять новыми. Именно к таким и относятся фартук в сборе, ходовой винт и маточная гайка. Я понимаю, что список быстроизнашиваемых запчастей гораздо более внушительный, но, тем не менее в этой статье я рассматриваю именно эту группу. Опять же очень часто заказывают именно такой комплект для ремонта своего станка.

Современные станки могут отслужить довольно много десятилетий без разных поломок. Со временем в процессе работы отдельные детали стираются, именно поэтому их необходимо заменять новыми. Именно к таким и относятся фартук в сборе, ходовой винт и маточная гайка. Я понимаю, что список быстроизнашиваемых запчастей гораздо более внушительный, но, тем не менее в этой статье я рассматриваю именно эту группу. Опять же очень часто заказывают именно такой комплект для ремонта своего станка.

Фартук токарного станка — это узел, который предназначен для продольного и поперечного перемещения каретки и суппорта.

Качественные и оригинальные компоненты для станочного оборудования – считаются задатком эффективной работы всего производства. Наше предприятие производит качественные, сертифицированные запасные части для различных станков. Уже сейчас Вы можете купить комплектующие для станков токарной, сверлильной и фрезерной групп. На нашем сайте можно взять гораздо больше информации. На нем Вы сможете найти действительно большой перечень комплектующих для наладки собственного металлообрабатывающего оборудования. Благодаря огромному опыту и наличию производственных мощностей мы поможем вам в изготовлении деталей по нужным эскизам, или предоставим свои со склада. Удобная, при посредстве ТК, доставка по всей территории Российской Федерации несомненно поможет Вам сделать нужный выбор подходящих запчастей в короткий срок.

На нем Вы сможете найти действительно большой перечень комплектующих для наладки собственного металлообрабатывающего оборудования. Благодаря огромному опыту и наличию производственных мощностей мы поможем вам в изготовлении деталей по нужным эскизам, или предоставим свои со склада. Удобная, при посредстве ТК, доставка по всей территории Российской Федерации несомненно поможет Вам сделать нужный выбор подходящих запчастей в короткий срок.

На видео показан процесс капитального ремонта фартука 16К20, а также его основные неисправности.

Мы поставляем следующие комплектующие из этих категорий запчастей:

- Вал-шестерня 16Б20П.061.070СБ 11 оси в сборе с шестернями

- Вал 10-ой оси 16К20 СБ

- Корпус ручки уск. под. фартука 16К20.061.604

- Вал 9-ой оси фартука 16К20 СБ

- Вал-шестерня 16Б20П.

061.070/01

061.070/01 - Колесо зубчатое 16Б20П.061.441

- Вал-шестерня 16Б20П.061.070СБ

- Гайка маточная 16Б20П.061.202 (бронза)

- Колесо зубчатое 16Б20П.061.592

- Колесо зубчатое 16Б20П.061.591

- Колесо зубчатое 16Б20П.061.569

- Колесо червячное 16Б20П.061.201

- Вал 7 оси фартука 16К20 СБ

- Барабан-копир 16К20.061.060

- Штурвал 8 оси фартука 16Б20П.061.120

- Ручка уск. подачи в сборе с корпусом 16К20.061.604/605

- Насос смазки плунжерный фартука 16К20

Мы посодействуем в приобретении нужных Вам запасных частей для станков 16К20, сделаем детали по нужным чертежам и эскизам, а еще поможем сделать капитальный ремонт любого оборудования. Если вам необходимы качественные и уникальные компоненты для оборудования, которые станут залогом эффективного производства. В подобном случае Вы попали на необходимый сайт. Только у нас Вы сможете отыскать любые запчасти для различного оборудования с доставкой по России.

Только у нас Вы сможете отыскать любые запчасти для различного оборудования с доставкой по России.

Введение – Mini-lathe.com

Если вы новичок в металлообрабатывающих станках и токарных работах, эта страница поможет вам понять некоторые основные понятия, терминологию и возможности. По сути, токарный станок, будь то деревообработка или металлообработка, вращает цилиндрическую заготовку вдоль своей оси и удаляет материал из заготовки, чтобы придать ей определенную форму.

На токарном станке по дереву режущие инструменты обычно прижимают к опоре и вручную перемещают туда-сюда и вперед-назад вдоль поверхности изделия, чтобы сформировать форму, например ножку стола.

На токарных станках по металлу режущие инструменты жестко удерживаются в резцедержателе, установленном на подвижной платформе, называемой кареткой. Инструмент перемещается внутрь и наружу с помощью маховиков и вперед и назад либо путем вращения маховика, либо под действием тока от токарного станка. В результате материал может быть удален с заготовки под очень точным контролем для получения действительно прецизионных форм.

В результате материал может быть удален с заготовки под очень точным контролем для получения действительно прецизионных форм.

Точность размеров составляет одну тысячную дюйма (0,001″) или одну десятую миллиметра. Из-за присущей токарному станку вращательной природы подавляющее большинство производимых на нем работ имеют в основном цилиндрическую форму. Несмотря на это, токарный станок является чрезвычайно универсальной машиной, способной производить удивительное разнообразие предметов, используемых в основном в качестве составных частей механических систем.

Изучив базовую терминологию токарного станка, ознакомьтесь с дополнительной информацией на страницах возможностей и функций.

Терминология

Чтобы получить хорошее представление о токарном станке, вам необходимо знать названия различных компонентов, как показано ниже.

Каретка, в обведенной области, состоит из фартука, вертикальной отливки, на которой крепится маховик каретки, и седла (не показано), Н-образной отливки, которая перемещается по направляющим, к которым крепится фартук .

Токарные размеры

Как работает деревянный тур мощности токарных станков по металлу необходимо учитывать несколько основных размеров:

Поворот над станиной: Диаметр наибольшей заготовки, которую можно вращать на шпинделе, не ударяя по станине. Это первое из двух чисел, используемых для описания размера токарного станка по металлу. В случае токарных станков 7×10 или 7×12 это 7″.

Расстояние между центрами: Самая длинная деталь, удерживаемая между центром передней бабки и центром задней бабки. (дополнительную информацию см. в глоссарии ниже). Это второе из двух чисел, используемых для описания размера станка. Исходя из этого, можно ожидать, что 7×10 вместит 10 дюймов между центрами, 7×12 — 12 дюймов и 7×14 — 14 дюймов. На самом деле, из-за желаемого маркетинга, 7×10 на самом деле всего лишь 7×8. 7×12 и 7×14 — это то, что вы от них ожидаете.

Качание над кареткой: Диаметр наибольшей заготовки, которая может вращаться над кареткой, не задев ее. На токарных станках 7x это около 4″

На токарных станках 7x это около 4″

Диаметр сквозного отверстия шпинделя: Диаметр отверстия, проходящего через шпиндель. На токарных станках 7x (или на любом токарном станке со шпинделем с конусом Морзе № 3) он составляет около 3/4″. При обработке относительно длинной заготовки свободный конец заготовки может проходить через шпиндель, если его диаметр не больше диаметра сквозного отверстия.

Вот таблица, в которой приведены некоторые размеры токарных станков 7×12 и 9×20:

| 7×12 | 9×20 | |

|---|---|---|

| Качели над кроватью | 7″ | 9″ |

| Расстояние между центрами | 12″ | 20″ |

| Поворотная тележка | 4″ | 5″ |

| Конус шпинделя | #3МТ | #3МТ |

| Диаметр сквозного отверстия шпинделя | 3/4″ | 3/4″ |

| Конус задней бабки | #2МТ | #2МТ |

Глоссарий терминов для токарных и фрезерных станков

Фартук: Передняя часть узла каретки, на которой установлен маховик каретки.

Станина: Основная опорная отливка по всей длине станка.

Между центрами: 1. Способ удержания заготовки путем установки ее между центром в шпинделе передней бабки и центром в шпинделе задней бабки (см. Центр). Заготовка захватывается и приводится в движение собакой.

2. Размер, представляющий максимальную длину заготовки, которую можно обточить между центрами. Токарный станок 7 × 10 имеет расстояние 10 дюймов между центрами; у токарного станка 7 × 12 расстояние между центрами составляет 12 дюймов. Поскольку чем дольше, тем лучше, производители токарных станков иногда завышают это число.

Бит: Заостренный режущий инструмент, такой как сверло или токарное сверло, используемый для удаления металла или другого материала с заготовки.

Твердый сплав: Чрезвычайно твердый, термостойкий и износостойкий материал, используемый для изготовления режущих инструментов. В контексте станков обычно относится к карбиду вольфрама._2022-03-16_15-04-40.jpg) Несмотря на то, что он очень твердый, он хрупкий и может трескаться при ударе.

Несмотря на то, что он очень твердый, он хрупкий и может трескаться при ударе.

Каретка: Узел, который перемещает резцедержатель и режущий инструмент по направляющим.

Маховик каретки: Колесо с рукояткой, используемое для перемещения каретки вручную с помощью реечной передачи.

Замок каретки: Механизм для фиксации каретки на направляющих, чтобы седло не перемещалось по направляющим во время операций торцевания. Стандартная функция для большинства больших токарных станков, но не для мини-токарных станков. Хотя легко добавить.

Литье: Металлический компонент, которому придается определенная форма путем заливки расплавленного металла в полую форму желаемой формы. После того, как металл остынет и затвердеет, фасонную отливку извлекают из формы и удаляют лишний металл, известный как оплавление.

Форма обычно изготавливается из специальной смеси песка и вяжущего и делится на две половины, которые отделяются для удаления готовой отливки. Может также относиться к процессу изготовления отливки.

Может также относиться к процессу изготовления отливки.

Процесс литья используется для изготовления большинства крупных металлических компонентов станков. Необработанные отлитые компоненты обрабатываются станками для формирования прецизионных сопряженных поверхностей, таких как направляющие токарного станка или стол фрезерного станка.

Центр: Прецизионно отшлифованный конический цилиндр с заостренным концом под углом 60º и стержнем с конусом Морзе. Удерживается в задней бабке токарного станка для поддержки конца длинной заготовки. Может также использоваться в шпинделе передней бабки для поддержки работы между центрами на обоих концах. Также процесс точного позиционирования заготовки на одной линии с дрелью или фрезой.

Подвижный центр — это центр со встроенными подшипниками для уменьшения трения; мертвая точка не имеет подшипников, поэтому наконечник необходимо смазывать, чтобы центр и заготовка не перегревались из-за трения.

Глагол. Точно расположить заготовку так, чтобы центр заготовки или центр элемента, например отверстия, был концентричен с осевой линией токарного станка или шпинделем фрезерного станка. Может также применяться для центрирования поворотного стола или другого приспособления, удерживающего заготовку, концентрично со шпинделем фрезерного станка.

Точно расположить заготовку так, чтобы центр заготовки или центр элемента, например отверстия, был концентричен с осевой линией токарного станка или шпинделем фрезерного станка. Может также применяться для центрирования поворотного стола или другого приспособления, удерживающего заготовку, концентрично со шпинделем фрезерного станка.

Центровочное сверло: 1. Короткое укороченное сверло, используемое для формирования направляющего отверстия для сверления и неглубокого потайного отверстия для крепления конца заготовки к центру.

2. Процесс сверления заготовки центрирующим сверлом

Осевая линия: Воображаемая линия, проходящая от центра шпинделя через центр ползуна задней бабки и представляющая собой центральную ось токарного станка, вокруг которой вращается заготовка.

Патрон: Зажимное устройство для закрепления заготовки на токарном станке или для удержания сверла в задней бабке. Сверлильные патроны иногда называют патронами Jacobs Chucks, торговой маркой, которая популяризировала этот тип патронов.

Соединение: Подвижная платформа, на которой крепится инструментальный пост; можно установить под углом к заготовке. Также известен как составной слайд и составной отдых.

Составной маховик: Колесо с ручкой, используемое для перемещения составного ползуна внутрь и наружу. Также известен как комбикорм.

Зенковка: 1. Для сверления неглубокого плоскодонного отверстия, немного большего размера и концентрического с ранее просверленным отверстием, чтобы головка винта могла быть утоплена под поверхностью заготовки. С помощью специальной зенковки или концевой фрезы просверливают отверстие так, чтобы дно было ровным.

2. Отверстие, просверленное этим процессом.

Зенковка: 1. Для формирования неглубокого конусообразного отверстия вокруг просверленного отверстия меньшего диаметра. Зенковка часто используется, чтобы головка винта с плоской головкой была на одном уровне или немного ниже поверхности, в которой используется винт.

2. Режущий инструмент, похожий на сверло, с конусообразным наконечником, используемый для прорезания зенкерного отверстия. Часто сочетается с коротким наконечником сверла как «комбинированное сверло и зенкер» или центрирующее сверло.

Поперечная подача: Маховик или кривошип, который перемещает поперечные салазки за счет вращения винта. Также действие по перемещению поперечного суппорта с помощью маховика поперечной подачи.

Поперечный суппорт: Платформа, которая перемещается перпендикулярно оси станка под управлением маховика поперечного суппорта.

Маховик для поперечных салазок: Колесо с рукояткой, используемое для перемещения поперечных салазок внутрь и наружу. Также известен как поперечная подача.

Режущий инструмент: Инструмент для резки или удаления металла или другого материала. Может относиться к любому типу режущего инструмента, такого как сверло, развертка или токарное долото. Токарное долото обычно имеет квадратное сечение с заостренным концом на одном конце. Он изготовлен из очень твердого и термостойкого материала, такого как быстрорежущая сталь или разновидность карбида.

Токарное долото обычно имеет квадратное сечение с заостренным концом на одном конце. Он изготовлен из очень твердого и термостойкого материала, такого как быстрорежущая сталь или разновидность карбида.

Мертвая точка: Центр токарного станка, изготовленный из цельного куска стали без подшипников, обычно используемый для поддержки конца задней бабки относительно длинной гибкой заготовки. Поскольку подшипников нет, наконечник необходимо хорошо смазать, чтобы он не нагревался из-за трения. См. также: Живой центр.

Собака: Также известна как Токарная собака или Dogleg. Г-образный переходник, обычно изготовленный из чугуна, с отверстием для заготовки и стопорным винтом для фиксации заготовки. Используется для зажима заготовки и приложения к ней вращательного усилия, когда заготовка установлена между центрами вместе с планшайбой.

Собачка входит в отверстие в планшайбе, чтобы приложить усилие к заготовке. Используется вместо патрона, особенно в работе до 1940-х годов, и/или при нарезании конусов путем смещения задней бабки.

Ласточкин хвост или салазки типа «ласточкин хвост»: Поверхность скольжения между двумя близко подходящими компонентами станка, такого как поперечный салазок токарного станка. Ласточкин хвост гарантирует, что два компонента могут двигаться точно линейно с очень небольшим движением из стороны в сторону.

Назван так потому, что при виде с торца он похож на форму голубиного хвоста. Также распространенный тип соединения, используемый в деревообработке и названный так по той же причине.

Лицевая пластина: Металлическая пластина с плоской поверхностью, устанавливаемая на шпиндель токарного станка для удержания деталей неправильной формы.

Торцовка: Токарная операция, при которой металл удаляется с конца заготовки для создания гладкой перпендикулярной поверхности или торца. Режущий инструмент перемещается по направляющим, поворачивая маховик с поперечными салазками, также известный как поперечная подача.

Штифт: Отрезок из стали или латуни с ромбовидным поперечным сечением, который входит в зацепление с одной стороной ласточкина хвоста и может регулироваться с помощью винтов, чтобы компенсировать любой провис в ползунке ласточкина хвоста. Используется для регулировки ласточкиного хвоста для оптимальной герметичности и компенсации износа.

Используется для регулировки ласточкиного хвоста для оптимальной герметичности и компенсации износа.

Полугайка или полугайка: Гайка, состоящая из двух половинок, которые зажимают ходовой винт под управлением рычага полугайки для перемещения каретки под действием силы, приводимой от ходового винта. Полугайка обычно имеет длину 6-10 полных витков резьбы для распределения движущей силы по большей площади.

Полугайка: Рычаг Рычаг для сцепления каретки с ходовым винтом для перемещения каретки под действием силы.

Маховик: Колесо, поворачиваемое вручную для перемещения компонента токарного станка или другого станка. Часто будет иметь ручку, отходящую от передней поверхности. Рукоятка облегчает быстрое вращение маховика.

Запас: Расстояние между вершиной шпинделя (или патрона) и столом фрезерного станка или сверлильного станка.

Передняя бабка: Основная отливка установлена на левом конце станины, в которой установлен шпиндель. В нем находятся шестерни переключения скорости вращения шпинделя.

В нем находятся шестерни переключения скорости вращения шпинделя.

Быстрорежущая сталь (HSS): Сплав стали, используемый для режущих инструментов, таких как токарные долота и сверла. HSS обладает высокой устойчивостью к потере твердости из-за нагрева от трения. При использовании для токарных станков заготовка из быстрорежущей стали шлифуется до нужной формы на настольном шлифовальном станке.

Прерванная резка: Операция резания на токарном или фрезерном станке, при которой поверхность, вдоль которой движется режущий инструмент, имеет зазоры или отверстия. Таким образом, режущее действие инструмента «прерывается» каждый раз, когда он проходит через такое отверстие.

Из-за вибрации, вызванной этим процессом, необходимо соблюдать особую осторожность, чтобы убедиться, что режущий инструмент и заготовка надежно закреплены, чтобы они не болтались. На фрезерном станке головка должна быть надежно зафиксирована, чтобы она не соскальзывала.

Патрон Jacobs: Стандартный сверлильный патрон, в котором используется внешнее кольцо с зубчатым зацеплением и шпонка патрона, которая входит в зацепление с кольцом с зубчатым зацеплением, чтобы очень плотно удерживать сверло. До появления «бесключевых» патронов они повсеместно использовались на ручных дрелях и сверлильных станках. Jacobs — торговая марка, которая часто используется как общее название для патронов этого типа.

Конус Jacobs: Одна из нескольких стандартных спецификаций для конических хвостовиков инструментов. Конические валы на инструментах входят в зацепление с соответствующим конусом в токарном станке, сверлильном станке, шпинделе фрезерного станка или на поворотном столе или подобных инструментах.

Конусы прецизионно обработаны, и при правильном сопряжении и отсутствии масла и песка инструмент плотно и концентрично удерживает шпиндель станка. После сопряжения инструменты, удерживаемые конусом, необходимо удалить, высвободив их путем вбивания мягкого стержня с задней части инструмента с помощью молотка или винта для приложения усилия.

Ходовой винт: Прецизионный винт, проходящий по всей длине станины. Используется для привода каретки под действием силы при точении и нарезании резьбы. Меньшие ходовые винты используются внутри поперечного суппорта и компаунда для точного перемещения этих частей.

Промышленные токарные станки имеют отдельный привод для механической подачи и резервируют ходовой винт для нарезания резьбы, чтобы уменьшить ненужный износ ходового винта.

Подвижный центр: Токарный центр со встроенными шарикоподшипниками, которые позволяют наконечнику вращаться независимо от конического конца, чтобы уменьшить трение при использовании центра для поддержки конца заготовки. См. Мертвая точка.

Длинный конус: Конус, вырезанный на токарном станке, который обычно слишком длинный, чтобы его можно было вырезать из-за смещения компаунда. На многих токарных станках задняя бабка состоит из двух компонентов, верхняя часть которых может быть смещена относительно оси станка.

Заготовка просверлена по центру на обоих концах и поддерживается между центрами с помощью собачки для перемещения заготовки. Задняя бабка смещена на нужный угол конусности. При перемещении каретки по направляющим режущий инструмент остается параллельным оси токарного станка, но заготовка обрезается по конусу, поскольку он смещен.

Токарные станки промышленного класса иногда имеют конусную насадку, позволяющую нарезать длинные конусы без смещения задней бабки. По мере того, как каретка перемещается по направляющим, конусное приспособление перемещает поперечные салазки внутрь или наружу с постоянной скоростью, что приводит к конусообразному разрезу.

Станок: Станок, такой как токарный станок, сверлильный станок или фрезерный станок, предназначенный для придания формы металлу и другим материалам с высокой степенью точности. Типичная размерная точность составляет порядка тысячных долей дюйма или сотых долей миллиметра. Станки могут варьироваться от размера настольного компьютера до огромных машин весом в несколько тонн, используемых для промышленных работ.

Механическая обработка: Процесс придания формы металлу или другому материалу с использованием станков, таких как токарный станок или фрезерный станок. Большинство операций механической обработки, таких как сверление или токарная обработка, отрезают лишний материал, оставляя желаемую форму и размеры.

Конус Морзе: Конус определенных размеров, используемый для сопряжения соответствующих охватываемых и охватывающих частей таким образом, чтобы они плотно и концентрически сцеплялись друг с другом. Конусы бывают разных размеров, например № 0, № 1, № 2, № 3 и т. д., причем большее число соответствует большему размеру. Шпиндель мини-токарного станка имеет конус Морзе № 3, а цилиндр задней бабки имеет конус Морзе № 2.

Пилотное отверстие: Неглубокое отверстие, обычно конусообразное, просверливаемое в качестве начального отверстия перед тем, как просверлить более глубокое отверстие. Направляющее отверстие помогает гарантировать, что сверло входит в материал в нужном месте и не смещается и не смещается, когда долото начинает врезаться в просверливаемый материал.

Перо: Часть сверлильного станка, фрезерного станка, задней бабки токарного станка или другого станка, которая выдвигается и втягивается в часть станка под управлением ручного рычага или маховика. Как правило, пиноль имеет стандартный конус для удержания патрона или другого приспособления для крепления инструмента.

Конус R8: Стандартный конус, наиболее часто используемый для отверстия шпинделя и инструментальных хвостовиков фрезерных станков среднего размера. Конические хвостовики обеспечивают точную концентричность станков со шпинделем и противостоят боковым силам, возникающим при фрезеровании.

Конусы R8 считаются «саморасцепляющимися», т. е. для их отрыва от шпинделя при смене инструмента требуется небольшое усилие или вообще не требуется никакого усилия.

Рейка и шестерня: Механизм для перемещения линейной передачи (рейки) путем поворота круглой шестерни (шестерни). Используется для преобразования вращательного движения, обычно маховика, в управляемое линейное движение. Типичным примером является механизм фокусировки микроскопа.

Типичным примером является механизм фокусировки микроскопа.

Седло: Отливка, часто имеющая форму буквы «Н», если смотреть сверху, которая едет по дорогам. Наряду с фартуком он является одним из двух основных узлов, из которых состоит вагон.

Короткий конус: Конус, вырезанный на токарном станке, достаточно короткий по длине, чтобы его можно было обрезать, сместив компаунд под желаемым углом конуса.

Уступ: Точка резкого изменения диаметра заготовки от одного диаметра к другому.

Шпиндель: Основной вращающийся вал, на котором установлен патрон или другое удерживающее устройство. Он установлен в прецизионных подшипниках и проходит через переднюю бабку. В более общем смысле основная вращающаяся часть станка.

Сквозное отверстие шпинделя: Размер, указывающий минимальный диаметр отверстия, проходящего через шпиндель. Заготовка меньшего диаметра может проходить через шпиндель, что облегчает работу с длинными заготовками.

На мини-токарном станке это 3/4″, но его можно безопасно развернуть до 13/16″. Обратите внимание, что рядом с передней частью шпинделя отверстие сужается для удержания конического инструмента и больше 3/4″, если смотреть на шпиндель.

В наличии: 1. Кусок металла или другого материала, обрабатываемый на токарном станке

2. Исходный материал, такой как металлический стержень, который будет обрезан до рабочего размера и обработан на станке

Поворот: Размер, представляющий заготовку наибольшего диаметра, обрабатываемую на токарном станке может вращаться. Все мини-токарные станки 7×10, 7×12 и 7×14 имеют 7-дюймовый поворот, а это означает, что максимальный размер обрабатываемой детали, которая может вращаться без удара о станину, составляет 7 дюймов в диаметре.

Связанный размер, Поворот над кареткой или Поворот над поперечными салазками, представляет собой заготовку максимального диаметра, которая может вращаться на поперечных салазках. Это около 4 дюймов на токарных станках 7x, поэтому любая заготовка длиннее примерно 3 дюймов не может быть больше 4 дюймов в диаметре.

Это около 4 дюймов на токарных станках 7x, поэтому любая заготовка длиннее примерно 3 дюймов не может быть больше 4 дюймов в диаметре.

Задняя бабка: Чугунный узел на правом конце токарного станка, который может скользить по направляющим и фиксироваться на месте. Используется для удержания длинных изделий на месте или для установки сверлильного патрона для сверления в конце изделия.

Маховик задней бабки: Колесо с рукояткой, используемое для перемещения штока задней бабки внутрь и наружу отливки задней бабки.

Поршень задней бабки: Поршневой вал, который можно перемещать внутрь и наружу задней бабки, поворачивая маховик задней бабки. Также известен как перо. Имеет коническое внутреннее отверстие для хвостовика с конусом Морзе.

Вал или плунжер выдвигается или отводится вращением маховика задней бабки, расположенного на правом конце задней бабки. Шток обычно имеет маркировку в дюймах и/или миллиметрах и может быть заблокирован в определенной точке с помощью стопорного рычага.

Конусность: 1. Равномерное постепенное изменение диаметра заготовки.

2. Процесс резки заготовки для получения конического диаметра.

3. Конусная часть заготовки, вырезанная на токарном станке.

4. Конусный конец инструмента или шпинделя, соответствующий стандартному шаблону, такому как конус Морзе, конус Джейкобса или конус R8.

Сквозное отверстие: Отверстие, проходящее через шпиндель. Стержни меньшего диаметра, чем сквозное отверстие, могут проходить через отверстие, что позволяет обрабатывать концы стержня, которые в противном случае были бы слишком длинными для токарного станка.

Инструмент: Режущий инструмент, используемый для удаления металла с заготовки; обычно изготавливаются из быстрорежущей стали или карбида.

Заготовка для инструмента: Кусок быстрорежущей стали, из которого на настольном шлифовальном станке вытачивают режущий инструмент. Обычно квадрат 5/16 дюйма на длину 2 1/2 дюйма для использования на мини-токарном станке.