Устройство станка 16к20: Токарный станок 16К20: устройство,характеристика,схемы станка

Содержание

Токарно-винторезный станок 16К20 — презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

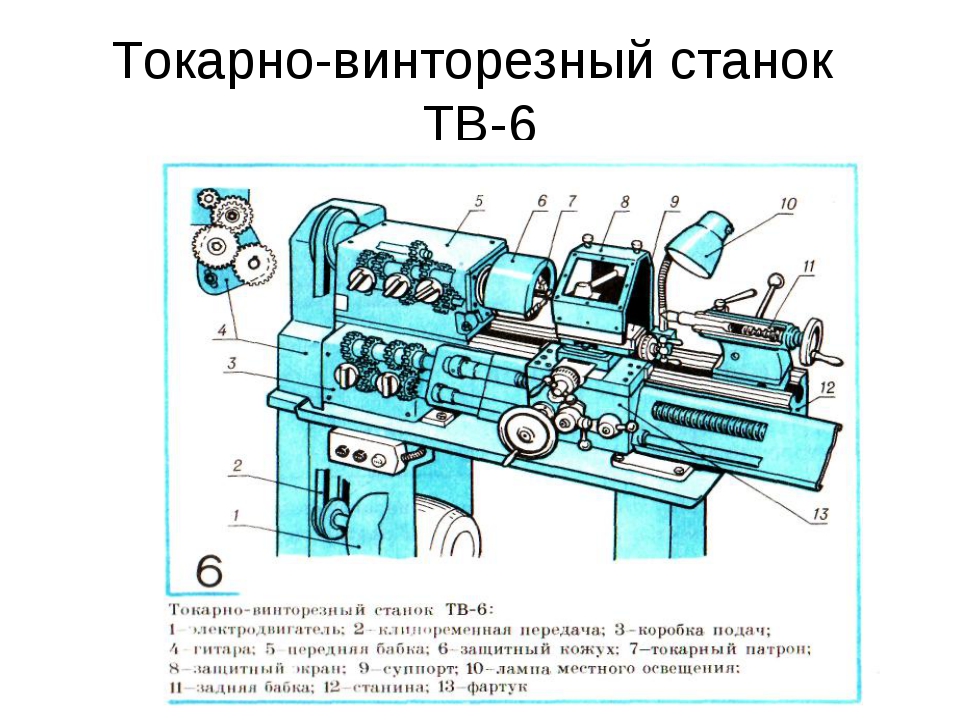

1. минский государственный машиностроительный колледж

Электронное пособие по теме

«Токарно-винторезный станок 16К20»

Разработала преподаватель 2 категории

Хрищанович А.В.

Минск, 2008

2. План изложения нового материала

1 Назначение и классификация токарно-винторезных станков

2 Основные узлы токарно-винторезного станка 16К20 и их назначение

3 кинематическая схема токарно-винторезного станка 16к20

4 Приспособления применяемые на токарно-винторезных станках

5 Новейшие выпускаемые токарные станки

Приложение А – Ответы на задания

3.

1 Назначение и классификация токарно-винторезных станков

1 Назначение и классификация токарно-винторезных станков

1 Назначение и классификация токарновинторезных станков

Токарно-винторезные станки с ручным управлением являются

наиболее универсальными станками токарной группы и

используются в условиях единичного и мелкосерийного

производства.

Техническими параметрами, по которым классифицируют

токарно-винторезные станки, являются наибольший диаметр

обрабатываемой заготовки или высота центров над станиной,

наибольшая длинна обрабатываемой заготовки и масса станка

В зависимости от массы различают легкие токарные станки- до

500кг ( Dзаг. = 100 …200 мм), средние – до 4 тонн

(Dзаг.=250…500мм),крупные — до 15 тонн (Dзаг=630…1250 мм) и

тяжелые – до 400 тонн (Dзаг=1600…4000мм)

Токарно-винторезный станок 16К20 предназначен для

выполнения разнообразных токарных и резьбонарезных работ.На

нем можно обтачивать наружные цилиндрические , конические и

фасонные поверхности , растачивать цилиндрические и конические

отверстия, сверлить, зенкеровать и развертывать отверстия,

нарезать наружную и внутреннюю резьбы, а также производить

отрезку, подрезку.

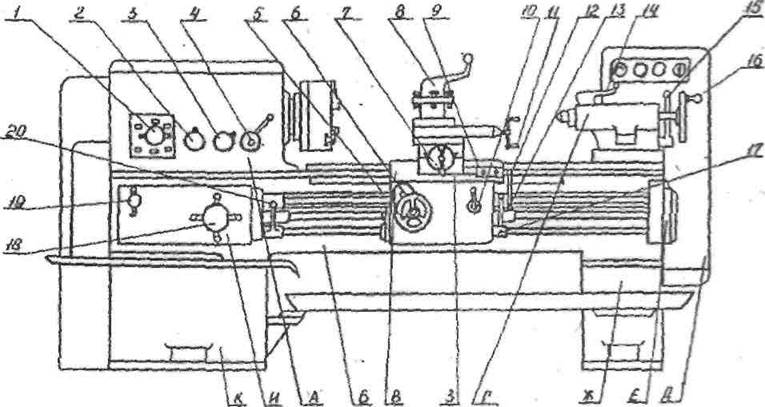

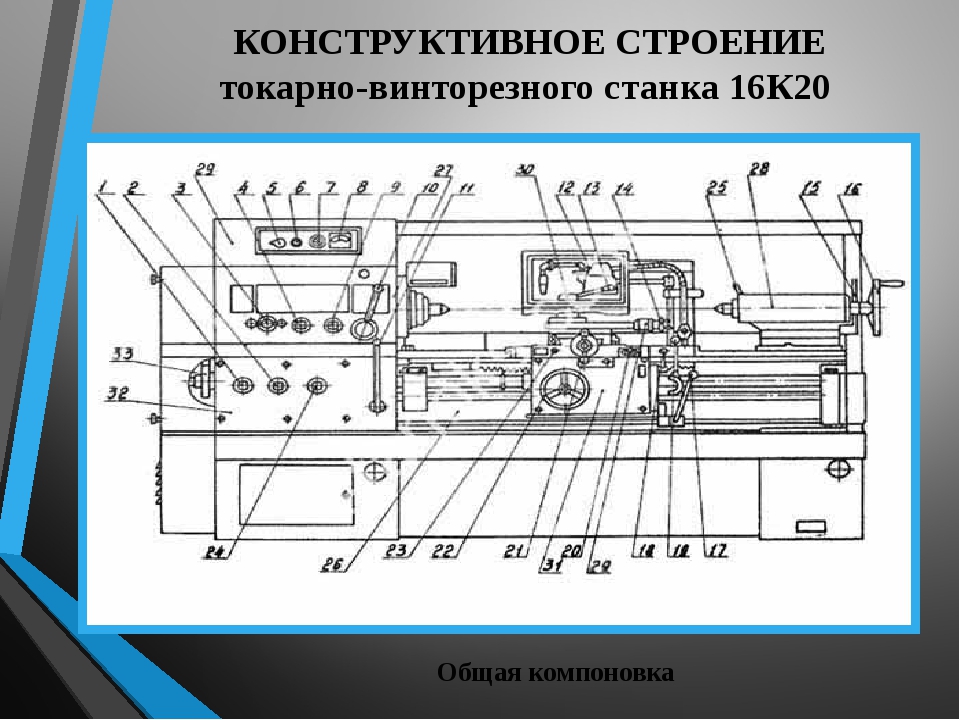

4. 2 Основные узлы токарно-винторезного станка 16К20 и их назначение

Станина служит для монтажа всех основных узлов

станка и является его основанием (поз.7). Наиболее

ответственной частью станины являются

направляющие, по которым перемещаются каретка

суппорта и задняя бабка.

Передняя бабка (поз. 1) закреплена на левом конце

станины, включает в себя шпиндель с опорами и

механизм коробки скоростей, предназначенный для

изменения частоты и направления вращения шпинделя

В шпиндель устанавливаются патроны, служащие для

закрепления заготовок.

Задняя бабка (поз 2) служит для поддержания

обрабатываемой заготовки при работе в центрах, а

также для закрепления инструментов при обработке

отверстий (сверл, зенкеров, разверток) и нарезания

резьбы (метчиков, плашек).

Суппорт (поз. 3) несет резцедержатель с резцом и сообщает ему относительно оси заготовки

продольное и поперечное движения в горизонтальной плоскости.

Фартук (поз. 4) служит для передачи движений суппорту в продольном и поперечном

4) служит для передачи движений суппорту в продольном и поперечном

направлениях.

Ходовой винт (поз. 5) — по нему перемещается суппорт в продольном направлении при нарезании

резьбы резцом.

Ходовой вал (поз. 6) — по нему перемещается суппорт при точении.

Коробка подач (поз. 8) предназначена для регулирования подачи и включения ходового винта.

Коробка подач связана со шпинделем станка гитарой со сменными зубчатыми колесами.

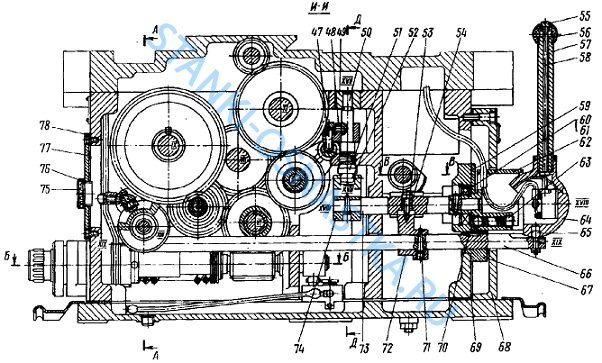

5. 3 Кинематическая схема токарно-винторезного станка 16К20

Привод главного движения

содержит асинхронный

электродвигатель М1,

клиноременную передачу и коробку

скоростей (валы I-VI). Муфта М1

служит для реверсирования

шпинделя. В коробке скоростей

имеется двадцать четыре ступени

скорости. Главное движение – это

вращение шпинделя. Тормоз Т на

валу III сблокирован с муфтой М1:

он включается при нейтральном

положении муфты.

Уравнение кинематического

баланса цепи главного движения

при минимальной частоте вращения

имеет вид

nmin 1460

140 51 21 15 18 30

12,5 мин 1

268 39 55 60 72 60

7.

Привод подач

Привод подач

Обеспечивает движение

суппорта. Так как подачу задают

миллиметрах перемещение на

оборот шпинделя, то привод

подач начинается от

шпиндельной (передней) бабки и

содержит:

– звено увеличения шага (блок

60 — 45 на валу VII)

– механизм реверсирования

(между валами VII-VIII)

– гитару сменных колес a-b-c-d

– коробку подач (валы IX…ХVI)

– механизмы фартука

Уравнение кинематического

баланса цепи продольной подачи

в общем виде:

1

60 30 25 40 86 28 28 28 30 42 18 28 35 15 23 24 28 30 32 32 4 36 17

3 10 S прод

; ; ;

60 25 45 86 64 28 35 28 25 30 45 35 28 48 40 39 35 32 32 30 21 41 66

9. Винторезная цепь

Является цепью

согласования вращения

шпинделя и продольного

перемещения суппорта по

ходовому винту (шаг Р=12

мм) она обеспечивает

создание сложного

формообразующего

движения с траекторией в

виде винтовой линии.

Во всех случаях

винторезную цепь

настраивают исходя из

расчетных перемещений:

1 об. шпинделя Pд мм

шпинделя Pд мм

продольного перемещения

суппорта, где Pд — шаг

нарезаемой резьбы(мм).

10. Задание №3:

Составить УКЦ для нарезания

метрической резьбы с

минимальным шагом.

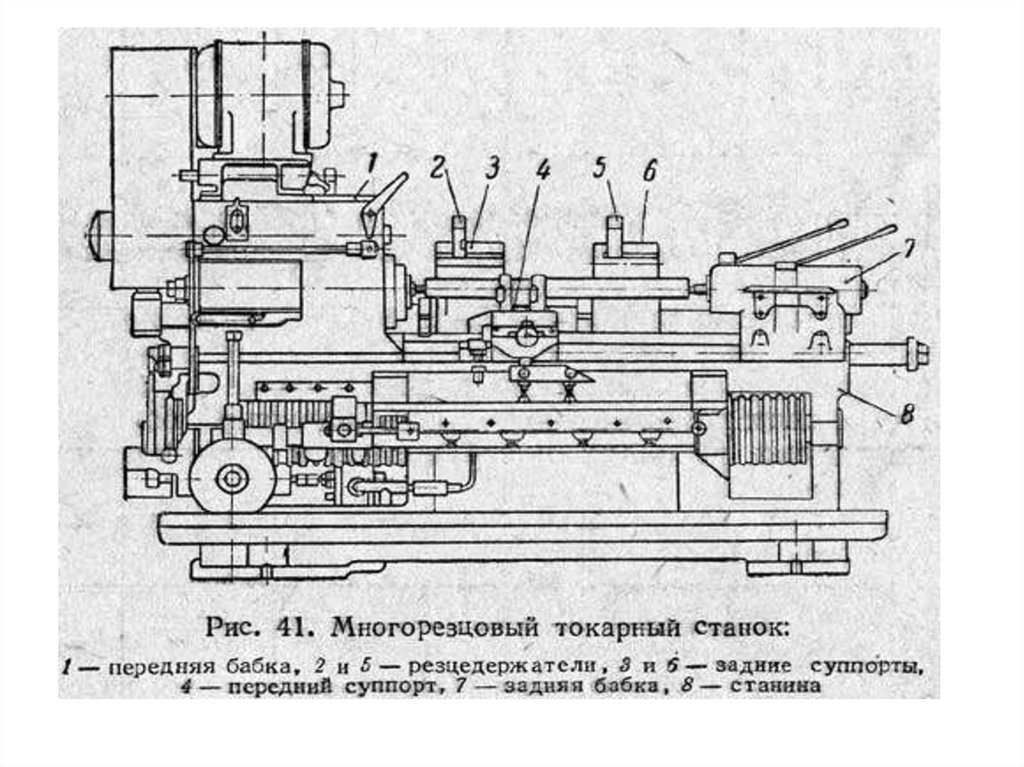

11. 4 Приспособления применяемые на токарно-винторезных станках

Для установки заготовок в

зависимости от их размеров

и формы применяют центры

патроны планшайбы, оправки

в центрах обрабатывают

длинные заготовки типа

валов или заготовки,

насаженные на оправки.

Типы центров:

а- упорный; б- обратный; в- полуцентр упорный; г- со

сферической рабочей частью; д- с рифленой поверхностью

рабочего конуса; е- с твердосплавным наконечником; 1- рабочая

часть; 2- хвостовая часть;3- опорная часть

В патронах закрепляют сравнительно короткие заготовки. Чаще

всего применяют трехкулачковые самоцентрирующие патроны с

одновременно сдвигающимися кулачками. Несимметричные

заготовки выставляют в четырехкулачковом патроне, где каждый

кулачок перемещается независимо от другого

1, 2 и 3- кулачки; 4- диск; 5- зубчатое колесо; 6корпус патрона

14.

5 Новейшие выпускаемые токарные станки

5 Новейшие выпускаемые токарные станки

18. Приложение А – Ответы на задания

Задание №1

Задание №2

Задание №3

21. ЛИТЕРАТУРА

1.

2.

Маеров А.Г. Устройство, основы конструирования и расчёт

металлообрабатывающих станков и автоматических линий:

Учебное пособие для техникумов по специальности

«Металлообрабатывающие станки и автоматические линии».

– М.: Машиностроение, 1986- 368 с.

Чернов Н.Н Металлорежущие станки: Учебник для

техникумов по специальности «Обработка металлов

резанием».-4 изд., перераб, и доп.-М.:Машиностроение,

1988 -416 с.

English

Русский

Правила

Токарно-винторезный станок 16К20: паспорт, характеристики, фото, видео

Электрооборудование токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16в20

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение – 380 В, ток – трехфазный, частота – 50 Гц

- Цепь управления: напряжение – 110 В, ток – переменный

- Цепь местного освещения: напряжение – 24 В, ток – переменный

- Цепь сигнализации: напряжение – 22 В, ток – переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) – 17,6 А

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска – останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1. 2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

16У04П Схема электрическая токарно-винторезного станка

Электрическая схема токарного станка 16у04п

Описание принципиальной электросхемы (рис.

19)

19)

Поворотом автоматического выключателя АВ подается напряжение на рабочие цепи и цепи управления.

При нажатии на кнопку 2КУ включается вращение электродвигателя 1М вправо посредством пускателя KП.

При нажатии на кнопку 1КУ контактом 3-5 разрывается цепь питания пускателя KП а контактом 3-29 включается цепь пускателя КТ, осуществляющего нндукционно-динамическое торможение двигателя. Контакт КТ (О-В11) закорачивает первую обмотку статора контакт (C1-C12) подает пульсирующий ток во вторую обмотку через силовой диод ВК, контакт (A1-A11) подает переменный ток в третью обмотку.

При нажатии на кнопку 3КУ включается вращение двигателя 1М влево посредством пускателя КЛ.

В точках 23-25 н.о. контакты пускателей КП или КЛ подготавливают к включению пускатель КО.

Поворотом переключателя ВН включается пускатель КО. Пускатель КО своими силовыми контактами включает электродвигатель 2М или 1М, либо оба электродвигателя одновременно.

Защита

Электросхемой станков предусмотрена защита:

- от токов короткого замыкания, осуществляемая предохранителями и автоматическим выключателем;

- защита от перегрузки, обеспечиваемая тепловыми реле;

- нулевая защита при помощи катушек магнитного пускателя.

Особенности и модификации токарного станка 16К20

К особенностям оборудования, принесшим ему широкую известность по всему СССР, а также популярность в странах Восточной Европы, Китае и Швейцарии относится:

- жесткая станина, которая устанавливается на монолитной подставке. Станина изготовлена в форме короба, имеет шлифованные пазы;

- обрабатываемые заготовки и элементы фиксируются в патроне или в центрах;

- структура фиксатора гарантирует надежное крепление съемных насадок;

- основанием шпинделя служат подшипники качения, относящиеся к прецизионной группе;

- комплекс защитных и блокировочных устройств, является залогом безопасной эксплуатации;

- масштабные линейки, укомплектованные визирами, способствуют легкости перемещения резцовых и поперечных салазок;

- в составе фартука представлен механизм отключения подачи суппорта;

Все вышеописанные свойства имел уже первый серийный станок, чей выпуск стартовал в 1970-х годах. Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Модель 16К20М – механизированный агрегат. В сравнении с базовым вариантом, обеспечивал экономию времени в 1,6 раз. С его помощью осуществляется производство всех типов резьбы, обработка криволинейных и ступенчатых поверхностей.

Роль ключевого инструмента обработки играл гидрокопировальный механизм. В результате обработанная заготовка могла использоваться в качестве шаблонного экземпляра. Станок широко использовался в машиностроении, приборостроительных предприятиях, в ремонте.

- Модель 16К20Г. Основным отличием данного агрегата служит выемка в станине. Сферой использования станка остаются все виды токарных работ.

- Модель 16К20ВФ1. В ее случае предприятие получало высокоточное оборудование. Агрегат эффективно справляется с чистовыми работами, нарезанием резьбы всех типов, обработке геометрических и шероховатых поверхностей.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта. - Модель МК6056. Усовершенствованная версия токарного станка 16К20. Вместе с моделями МК6057 и МК6058, производилась на московском с середины 80-х годов и вплоть до банкротства предприятия.

- Модель ГС526У. Белорусский токарный станок, производится в настоящее время в городе Гомель.

- Модель Opti D420x1000. Германский аналог станка 16К20, чей выпуск ведется в Китае.

- Модель CA6140A. Непосредственная китайская версия агрегата. Наряду с моделями CA6140B, CA6240A, CA6240B выпускается в Поднебесной.

Вместе с представленными версиями, существуют многочисленные аналоги станка. Они выпускаются компаниями из России, Восточной и Центральной Европы.

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

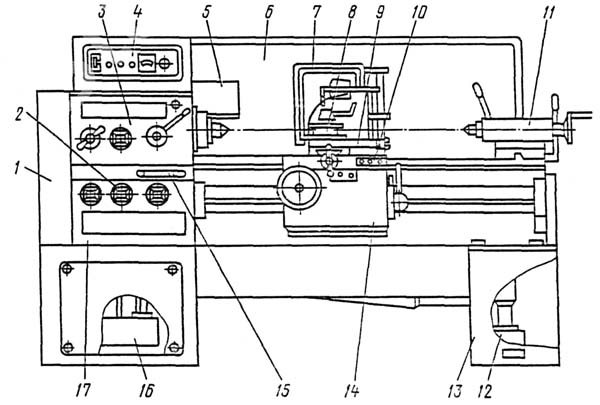

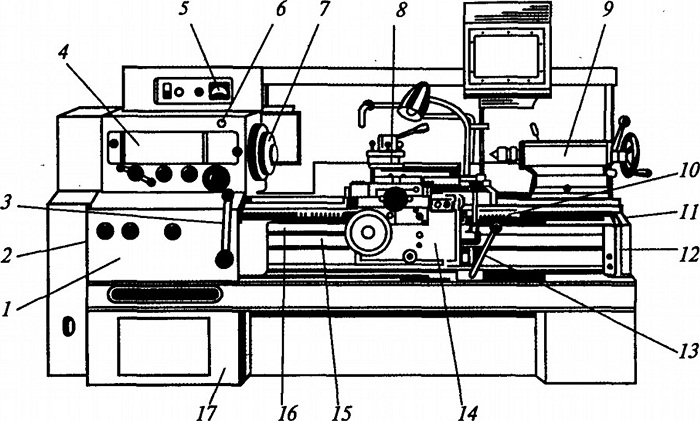

УСТРОЙСТВО И ТЕХНИЧЕСКОЕ ОПИСАНИЕ СОВРЕМЕННЫХ ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКОВ

Токарный станок состоит из станины , передней шпиндельной бабки – коробки скоростей , гитары , коробки подач , суппорта с резцедержкой и задней бабки .

Станина токарного станка – выполнена из высококачественного чугуна или из материала Механит – что позволяет снижать вибрацию и резонанс станины и уменьшать дробление в различных режимах резания . Ширина станины – показатель жесткости базового элемента станка – чем более широкая станина тем лучше . Направляющие скольжения станины – закаленные и шлифованные , для высокоточных станков – направляющие дополнительно подвергают шабрению . В станине предусмотрена выемка для установки насоса СОЖ .

Направляющие скольжения станины – закаленные и шлифованные , для высокоточных станков – направляющие дополнительно подвергают шабрению . В станине предусмотрена выемка для установки насоса СОЖ .

Шпиндельная бабка предназначена для вращения обрабатываемой заготовки вместе со шпинделем , а также для переключения токарем скоростей вращения шпинделя ( по специальному заказу станок может оснащаться бесступенчатым переключением скоростей передней бабки – благодаря применению на главном приводе частотного регулирования ). Шпиндель бывает двухопорный или трехопорный . Для вращения шпинделя применяются подшипники высокого класса с возможностью регулировки люфта . К шпинделю на коническую посадку крепится токарный патрон для зажима заготовки . Зажим патрона производится токарем специальным ключем вручную ( по специальному заказу – станок может быть оснащен пневмозажимом или гидравлическим зажимом кулачков) . Смазка передней бабки – централизованная . Положение передней бабки относительно станины настраивается специальными винтами – с помощью них добиваются минимальной конусности . Вращение шпинделя и торможение обеспечивается механизмом управления фрикционной муфтой ( фрикционом ) главного привода . В специальных модификациях токарных станков используются фрикционы с гидравлическим приводом . В задней части передней бабки обычно крепится электрошкаф системы управления станком.

Вращение шпинделя и торможение обеспечивается механизмом управления фрикционной муфтой ( фрикционом ) главного привода . В специальных модификациях токарных станков используются фрикционы с гидравлическим приводом . В задней части передней бабки обычно крепится электрошкаф системы управления станком.

От шпиндельной бабки на коробку подач вращение передается через сменные гитарные шестерни , позволяющие настраивать на станке специальные подачи суппорта и нарезание резьб. Наладку сменных шестерен производит токарь . Из коробки подач выходит ходовой вал и резьбовой винт , своим вращением передающие движение на фартук суппорта .

Суппорт предназначен для обеспечения продольного и поперечного перемещения резца с рабочей скоростью ( скорость подачи ) или с ускоренной скоростью , для установочных перемещений суппорта ( ускоренный ход ) . Суппорт состоит из фартука , нижних салазок – каретки , поперечных салазок , поворотная часть и резцедержатель . Резцедержка фиксируется в 4-х положениях . Маточная гайка на фартуке включается специальной рукояткой . Для высокоточных станков направляющие скольжения суппорта покрывают специальным антифрикционным материалом- для устранения эффекта прилипания на малых скоростях подачи . Также для увеличения точности и снижения люфта на поперечный ход вместо передачи ВИНТ-ГАЙКА используют ШВП . Для выбора направления подачи применяются механические сцепные кулачковые муфты или электрические многодисковые муфты ( электромуфты ) . Суппорт перемещается вдоль станины благодаря механизму – рейка и реечный палец . Для разделения рабочего и ускоренного хода в фартуке применяют муфту обгона .

Маточная гайка на фартуке включается специальной рукояткой . Для высокоточных станков направляющие скольжения суппорта покрывают специальным антифрикционным материалом- для устранения эффекта прилипания на малых скоростях подачи . Также для увеличения точности и снижения люфта на поперечный ход вместо передачи ВИНТ-ГАЙКА используют ШВП . Для выбора направления подачи применяются механические сцепные кулачковые муфты или электрические многодисковые муфты ( электромуфты ) . Суппорт перемещается вдоль станины благодаря механизму – рейка и реечный палец . Для разделения рабочего и ускоренного хода в фартуке применяют муфту обгона .

Резцовые салазки -поворотные – угол поворота +/-90 градусов . Поворот используется для обработки коротких конусов . Резцовые салазки имеют ручное или механическое перемещение ( механический привод верхних резцовых салазок ) .

Задняя бабка предназначена для поддержания и для обработки деталей в центрах или для сверления деталей ( а также нарезания резьбы , зенкерования , развертывания ) . Задняя бабка передвигается вдоль станка по направляющим станины . Вращением штурвала задней бабки – пиноль выдвигается из корпуса задней бабки или задвигается обратно . Пиноль задней бабки фиксируется неподвижно специальной рукояткой . Диаметр пиноли определяет жесткость станка при обработке в центрах . Специальные регулировочные болты позволяют настраивать положение центра задней бабки в горизонтальной плоскости для поперечного смещения корпуса задней бабки . Коническое отверстие в пиноли – Морзе №6 (усиленный ) или № 5 (обычный ) . Основные параметры задней бабки : наибольшее перемещение пиноли и цена одного деления лимба перемещения пиноли . Благодаря поперечному смещению корпуса задней бабки – возможно на станке обрабатывать конуса .

Задняя бабка передвигается вдоль станка по направляющим станины . Вращением штурвала задней бабки – пиноль выдвигается из корпуса задней бабки или задвигается обратно . Пиноль задней бабки фиксируется неподвижно специальной рукояткой . Диаметр пиноли определяет жесткость станка при обработке в центрах . Специальные регулировочные болты позволяют настраивать положение центра задней бабки в горизонтальной плоскости для поперечного смещения корпуса задней бабки . Коническое отверстие в пиноли – Морзе №6 (усиленный ) или № 5 (обычный ) . Основные параметры задней бабки : наибольшее перемещение пиноли и цена одного деления лимба перемещения пиноли . Благодаря поперечному смещению корпуса задней бабки – возможно на станке обрабатывать конуса .

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Передняя бабка токарного станка 16к20

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений. Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук токарного станка 16к20

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Это интересно: Токарный станок ТВ-6 — устройство, технические характеристики

Технические характеристики токарного станка 16Б20П

| Наименование параметра | 16Б20П | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460. .1300 .1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении (в зависимости от комплекта шкивов главного двигателя), об/мин | 16..160012,5..1250100..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 930 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5. .112 .112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 4,1/ 6,6 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,6 | 0,12 |

| Электродвигатель привода насоса смазки, кВт | 0,27 | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса станка, кг | 2050 | 3010 |

* указана цена восстановленного станка, (т. к. эти модели станков больше не производятся)

к. эти модели станков больше не производятся)

Список литературы:

Станок токарно-винторезный повышенной точности 16Б20п. Руководство по уходу и обслуживанию, 1965

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Конструкция

Модель 16Б16КП была создана на базе выпускавшихся ранее токарного станка 1А616 и 16Б16. Ее положительные характеристики основаны на конструкционных особенностях токарного станка:

Ее положительные характеристики основаны на конструкционных особенностях токарного станка:

- автоматическая коробка передач;

- плавная регулировка скорости резания;

- высокая точность обработки – прецизионный;

- в передней бабке установлено 2 перебора;

- резцедержатель четырехпозиционный с механизмом быстрого отвода;

- автоматический выбор оптимального режима резания благодаря наличию электрического привода на тиристорах.

Справка. Эргономика станка – удобство работы, была значительно улучшена. Токарь управлял всеми операциями, совершая минимум движений.

Передняя бабка:

Справа над станиной расположен самый сложный узел станка – передняя бабка. В ней размещаются узлы:

- коробка скоростей;

- коробка передач;

- шпиндельный узел;

- система смазки разбрызгиванием.

Масло одновременно смазывает и охлаждает шестерни, смывает с них грязь и металлическую пыль.

Важно! Подшипники заполняются густой смазкой во время каждого профилактического осмотра.

Гитара:

Шестерни, расположенные на концах вала и винта, находятся внутри корпуса передней бабки и закрыты крышкой. Приводятся в движение клиноременной передачей. Набор шестерен зависит от типа нарезаемой резьбы.

Справка. При открывании крышки гитары во время работы станка срабатывает блокировка.

Суппорт:

Суппорт перемещается вдоль станка по направляющим станины. Имеет механические режимы движения: рабочий и ускоренный холостой. На фартуке расположены рукоятки механического передвижения и ручного подвода инструмента.

Салазки с резцедержателем движутся по направляющим в продольном и поперечном направлении. Одновременное включение подач в 2 перпендикулярных осях блокируется устройством на ручке управления.

Задняя бабка:

Находится справа на станине. К направляющим крепится прижимными планками и винтами. Внутри корпуса, в одной оси со шпинделем, установлена пиноль. Она перемещается вручную маховиком, расположенным сзади, и зажимается с помощью ручки.

Конус пиноли Морзе №2. В нем закрепляют:

- центра;

- сверла;

- зенкера;

- метчик для нарезки внутренней резьбы.

Передвигается задняя бабка по направляющим вручную. Фиксируется на месте планками, расположенными снизу. Они приводятся в рабочее состояние рычагом.

Во время наладки пиноль регулировочными винтами выставляется соосно шпинделю. Допустимое смещение составляет менее 0,01 мм.

Фартук:

Через фартук проходят ходовой вал станка и винт. Кулачковые муфты с коническими шестернями превращают крутящий момент в поступательное движение: прямой, обратный ход суппорта и каретки.

На фартуке находятся ручки управления суппортом, салазками, переключения режимов резания. Величина смещения инструмента относительно детали отсчитывается по делениям лимба и нониуса с точностью до 0,1 мм.

Запускается движения суппорта и салазок вперед и назад джойстиком. Его узел оборудован устройством блокировки одновременного включения рабочего хода в разных направлениях. При нажатии на кнопку в его рукоятке, включается быстрый ход.

При нажатии на кнопку в его рукоятке, включается быстрый ход.

По бокам фартука, над направляющей, установлены концевые выключатели. Дойдя до крайней точки, они срабатывают и останавливают суппорт.

Коробка подач:

Точный шаг при нарезании резьбы обеспечивает ходовой винт. Его вращение, связанное определенным соотношением с оборотами детали, обеспечивает коробка подач. Она расположена сзади и возвышается над передней бабкой.

Коробка передач:

Коробка передач расположена в нижней части передней бабки, под шпиндельным узлом. Она передает крутящий момент на приводной вал коробки подач.

Коробка скоростей:

Автоматическая коробка скоростей находится в задней части передней бабки. Она вращает шпиндель. Наличие в ней двух переборов: 1:4 и 1:16 увеличивает выбор числа оборотов обрабатываемой детали.

Принцип работы:

При нажатии кнопки «Пуск» включаются двигателя. Через кулачковые муфты крутящий момент передается на ведущий вал коробки передач. Он приводит в движение ходовой винт через коробку подач.

Через автоматическую коробку скоростей, передающую вращение с выходного вала коробки передач, приводится в движение шпиндель. Скорость его вращения регулируется ручкой на передней бабке. Она, в свою очередь, переключает шестерни переборов.

Кулачковые муфты, установленные в фартуке, передают суппорту движение. Одновременно с ним перемещается резцедержатель с инструментом.

Схема

Основой и источником энергии для любого токарного станка является электрический ток. Схема работы 16К20 выглядит следующим образом.

16К20 Схема электропитания

Схема электропитания и работы данного станка не является оригинальной, вся сила тока распределяется равномерно на рабочие «органы» агрегата, чтобы дать ему максимальную мощность, отличные эксплуатационные характеристики. Разумное и рациональное распределение энергии по всему станку позволяет выполнять работу наиболее продуктивно, с оптимальной затратой энергии. Это немаловажный фактор для любого предприятия!

Московский станкостроительный завод Токарный станок 16К20 Станки бывшие в употреблении

- Описание

- Характеристики

- Об этом продавце

Станок токарно-винторезный модель 16К20 ПМ1000

Станок после капитального ремонта.

Характеристики станка:

Размах над станиной, мм 400

Размах над суппортом, мм 220

Расстояние между центрами 1000

Класс точности по ГОСТ 8-82 Н

Размер внутреннего конуса в шпинделе Морзе 6 М80*

Шпиндель конец по ГОСТ 12593-72 6К

Диаметр сквозного отверстия в шпинделе, мм 55

Максимальный вес заготовки, закрепляемой в патроне, кг 300

Максимальная масса детали, закрепленной в центрах, кг 1300

Количество ступеней вращения шпинделя, шт. 23

Число ступеней частот обратного вращения шпинделя 12

Пределы частоты прямого вращения шпинделя, мин-1 12,5 — 2000

Пределы частоты обратного вращения шпинделя, мин-1 19 — 2 420

Число ступеней рабочих подач — продольная 42

Количество ступеней рабочих подач — поперечная 42

Пределы рабочих подач — продольных, мм/об 0,7 — 4,16

Пределы рабочих подач — поперечных, мм/об 0,035-2,08

Количество нарезаемых метрических витков 45

Количество нарезаемых дюймовых витков 28

Количество нарезаемых модульных витков 38

Число шагов нарезки 37

Число нарезаемых витков — архимедова спираль 5

Наибольший крутящий момент, кНм 2

Наибольшее перемещение пиноли, мм 200

Поперечное перемещение корпуса, мм ± 15

Наибольшее сечение резца, мм 25

Мощность двигателя главного привода 10 кВт

Мощность электродвигателя привода быстрых перемещений суппорта, кВт 0,75 или 1,1

Мощность насоса охлаждения, кВт 0,12

Габаритные размеры машины (Д х Ш х В), мм

2 812 х 1 166 х 1 324

Масса машины, кг 3 035

Обратите внимание, что данное описание могло быть переведено автоматически . Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

| Расстояние между центрами | 1000 мм |

| Ø над кроватью | 400 мм |

| Ø над поперечной направляющей | 220 мм |

| Нос шпинделя | М80 |

| Отверстие шпинделя | 55 мм |

| Капитальный ремонт | да |

| Задняя бабка | № |

| Устойчивый | № |

| ——————- | |

| Длина x ширина x высота | 2812,0 × 1166,0 × 1324,0 |

| Вес | 3035 кг |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | отлично |

| По местным нормам | ——— |

| Статус | под напряжением |

| Тип клиента | Пользователь – крупная компания |

| Действует с | 2020 |

| Предложения онлайн | 20 |

| Последнее действие | 6 декабря 2022 г. |

Описание

Станок токарно-винторезный модель 16К20 ПМ1000

Станок после капитального ремонта.

Характеристики станка:

Размах над станиной, мм 400

Размах над суппортом, мм 220

Расстояние между центрами 1000

Класс точности по ГОСТ 8-82 Н

Размер внутреннего конуса в шпинделе Морзе 6 М80*

Конец шпинделя по ГОСТ 12593-72 6К

Диаметр сквозного отверстия в шпинделе, мм 55

Максимальная масса закрепляемой в патроне заготовки, кг 300

Максимальная масса закрепляемой в центрах детали, кг 1300

Количество ступеней вращения шпинделя, шт. 23

Число ступеней частот обратного вращения шпинделя 12

Пределы частоты прямого вращения шпинделя, мин-1 12,5 — 2000

Пределы частоты обратного вращения шпинделя, мин-1 19 — 2 420

Количество ступеней рабочих подач — продольных 42

Количество ступеней рабочих подач — поперечных 42

Пределы рабочих подач — продольных, мм/об 0,7 — 4,16

Пределы рабочих подач — поперечных, мм/об 0,035-2,08

Номер нарезаемых метрических резьб 45

Количество нарезаемых дюймовых резьб 28

Количество нарезаемых модульных резьб 38

Количество шагов нарезки 37

Количество нарезаемых ниток — архимедова спираль 5

Наибольший крутящий момент, кНм 2

Наибольшее перемещение пиноли , мм 200

Поперечное перемещение корпуса, мм ± 15

Наибольшее сечение фрезы, мм 25

Мощность двигателя главного привода 10 кВт

Мощность электродвигателя привода быстрого перемещения суппорта, кВт 0,75 или 1,1

Мощность насоса охлаждения, кВт 0,12

Габаритные размеры машины (Д х Ш х В), мм

2 812 х 1 166 х 1 324

Масса машины, кг 3 035

Обратите внимание, что данное описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

Технические характеристики

| Расстояние между центрами | 1000 мм |

| Ø над кроватью | 400 мм |

| Ø над поперечной направляющей | 220 мм |

| Нос шпинделя | М80 |

| Отверстие шпинделя | 55 мм |

| Капитальный ремонт | да |

| Задняя бабка | № |

| Устойчивый | № |

| ——————- | |

| Длина x ширина x высота | 2812,0 × 1166,0 × 1324,0 |

| Вес | 3035 кг |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | отлично |

| По местным нормам | ——— |

| Статус | под напряжением |

Об этом продавце

| Тип клиента | Пользователь – крупная компания |

| Действует с | 2020 |

| Предложения онлайн | 20 |

| Последнее действие | 6 декабря 2022 г. |

Торна Московский станкостроительный завод 16К20 Икинджи эль макинелер

- Ачиклама

- Подробная информация

- Бу сатичи хаккинда

vidalı torna tezgahi modeli 16K20 PM1000

Makine büyük bir revizyondan sonra.

Makine özellikleri:

Yatağın üzerinde Salıncak, MM 400

çapraz Kızak üzerinde Salıncak, MM 220

Merkezler Arası Uzaklık 1000

GOST 8-82 N’ye Göre-Doglook Uyarınca mil UCU

Mildeki Atuk Deliğin çapı, MM 55

Aynaya Sabitlenmiş Iş Parçasının Maksimum ağırlığı, Kg 300

Merkezylere Sabitlenene Parçanış m Adölery. 23

23

Bir Milin Ters Dönüş Frekanslarının Adım Sayısı 12

Doğrudan Iş Milli Dönüşünün Frekans Limtleri, Min -1 12,5 — 2000

iş Mili Ters Dönüşünün Frekans Limitleri, Min -1 1920

1111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111. Беслемелеринин Ашама Сэйс — çapraz 42

çalışma beslemelerinin synırları — uzunlamasına, mm / devir 0,7 — 4,16

çalışma beslemerinin syrları -enine.0011 Kesilen Modüler Diş Sayısı 38

Kesilen Adım Sayısı 37

Kesilecek Iplik Sayısı — Arşimet Spirali 5

En Büyük Ph

Ana Tahrik Motor Gücü 10 кВт

Desteğin hızlı Hareketlerinin Tahrikinin Elektrik Motorunun Gücü, KW 0,75 Veya 1,1

Soğutma Pompası Gücü, KW 0,12

Makinenin Genel Boyutları (U x x x y), MM1111111111111111111111111111111111111111111111111111111111er1н

. Makine ağırlığı, кг 3,035

Bu açıklamalar otomatik olarak çevrilmiştir lütfen dikkat ediniz. Daha fazla bilgi için bize ulaşın. Bu sınıflandırılmış reklamın bilgileri yalnızca gösterge niteliğindedir. Exapro, сатин almadan önce satıcıyla ayrıntıları контроль etmenizi önerir.

Bu sınıflandırılmış reklamın bilgileri yalnızca gösterge niteliğindedir. Exapro, сатин almadan önce satıcıyla ayrıntıları контроль etmenizi önerir.

| Меркезлер араси месафе | 1000 мм |

| Максимум ятак юстю торналама чапы | 400 мм |

| Диаметр над поперечной направляющей | 220 мм |

| Иш мили уку | М80 |

| Иш мили делик чапы | 55 мм |

| Ревизионлу | событие |

| Пунта | хайыр |

| Сабит | хайыр |

| ——————- | |

| Узунлук х Генишлик х Юксеклик | 2812,0×1166,0×1324,0 |

| Агырлык | 3035 кг |

| Актиф Чалышма Саати | |

| Рыба такылы чалишма саати | |

| Дуруму | мюкеммель |

| Нормларда | ——— |

| Дуруму | хала чалышмакта |

| Мюштери тюрю | Kullanıcı- büyük firmalar |

| Активите тарихи | 2020 |

| Онлайн теклифлер | 20 |

| Сын активасён | 06 Аралык 2022 |

Açıklama

vidalı torna tezgahi modeli 16K20 PM1000

Makine büyük bir revizyondan sonra.

Makine özellikleri:

Yatağın üzerinde Salıncak, MM 400

çapraz Kızak üzerinde Salıncak, MM 220

Merkezler Arası Uzaklık 1000

GOST 8-82 N’ye Göre-Doglook uyarınca mil ucu

Mildeki açık deliğin çapı, мм 55

Максимальный объем загрузки, кг 300 23

Bir milin ters dönüş frekanslarının adım sayısı 12

Doğrudan iş mili dönüşünün frekans limitleri, min-1 12,5 — 2000

İş mili ters dönüşünün frekans limitleri, min-1 19 — 2 420

Çalışma beslemelerinin aşama sayısı — uzunlamasına 42

Çalışma beslemelerinin aşama sayısı — chapraz 42

Çalışma beslemelerinin sınırları — uzunlamasına, мм/дэвир 0,7 — 4,16

. 2

Tüyün en büyük hareketi, mm 200

Enine gövde deplasmanı, mm ± 15

Kesicinin en büyük bölümü, mm 25

Ana tahrik motor gücü 10 kW

Desteğin hızlı hareketlerinin tahrikinin elektrik motorunun gücü, kW 0.75 veya 1.1

Soğutma pompası gücü, kW 0.12

Makinenin genel boyutları (U x G x Y), mm

2 812 x 1 166 x 1 324

Makine ağırlığı, kg 3.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.