Гнутый алюминиевый швеллер: цены в Москве, купить швеллер профиль из алюминия ГОСТ в розницу, оптом

Содержание

Швеллер

ПОЛЕЗНАЯ ИНФОРМАЦИЯ Уважаемые посетители сайта! Учитывайте, пожалуйста, разницу во времени — московское время + 6 часов. Не звоните ночью! | Главная > Чёрный металлопрокат > Швеллер

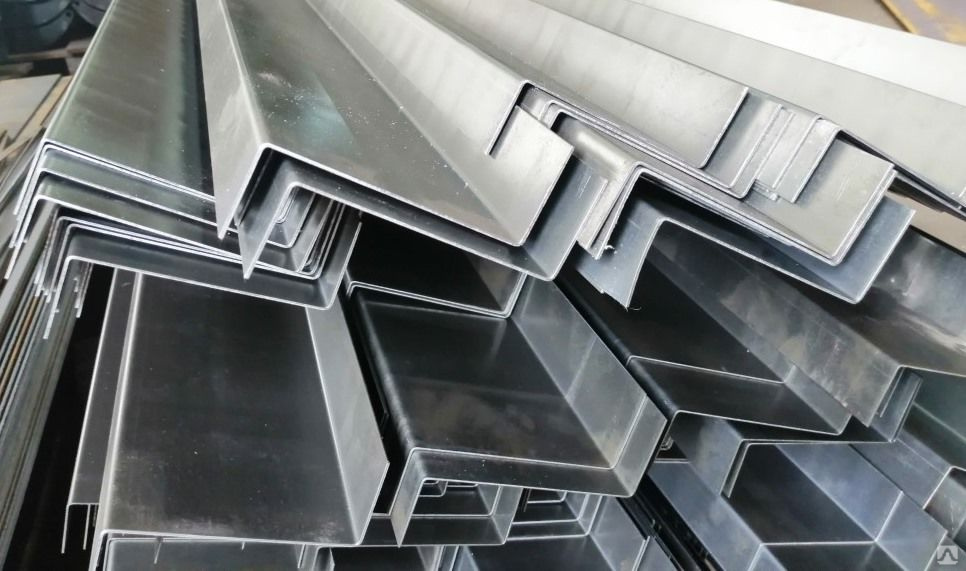

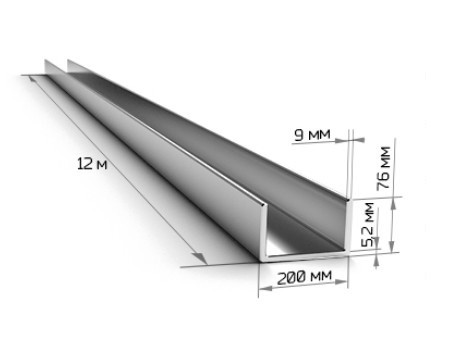

Швеллер стальной— сплошной металлический профиль П-образного сечения из стали различных марок. Применяются для придания жесткости и устойчивости конструкциям, хорошо работают на изгиб и воспринимают осевые нагрузки, за счет чего увеличивается прочность конструкции в целом.

Швеллер:

Швеллер горячекатаный

Швеллер гнутый

Швеллер алюминиевый

|

Демистификация гибки алюминиевого профиля

Рынок производства требует более низких затрат и меньшего веса, и алюминиевые профили, которые часто необходимо изогнуть, удовлетворяют эту потребность. Хорошо спроектированная экструзия, которая эффективно изогнута, может создать бесшовную связь в конструкции и, в конечном итоге, привести к меньшему количеству проблем для субподрядчика по гибке, производителя и конечного потребителя.

Хорошо спроектированная экструзия, которая эффективно изогнута, может создать бесшовную связь в конструкции и, в конечном итоге, привести к меньшему количеству проблем для субподрядчика по гибке, производителя и конечного потребителя.

С технической точки зрения можно сгибать профили всех размеров, но небольшие гибочные мастерские часто используют максимум профилей высотой 10 дюймов или шириной 6 дюймов. Когда производитель ищет субподрядчика по гибке, он должен изучить опыт компании по гибке аналогичных профилей. Один специалист по гибке может сказать, что определенные качества работы приемлемы, а другой может сказать, что это не так.

Это восходит к конкретному опыту компании в области экструзионной гибки и, что не менее важно, к технологии, которой располагает цех гибки. Например, если в цехе говорят, что могут формовать большие конструкционные профили, ему нужен гибочный станок с широкими центрами валов.

Думая о привлечении субподрядчиков или выполнении работ собственными силами, производитель должен начать с двух основных вопросов: Какие конструктивные особенности позволяют легко сгибать профиль? и если все проектные приспособления не могут быть реализованы, какие есть варианты? Ответив на эти два вопроса заблаговременно — до начала проекта по гибке алюминиевого профиля — можно помочь производителю избежать огромного количества головной боли в будущем.

Прежде всего, обратите внимание на конструкцию

Когда дело доходит до формовки алюминиевых профилей, инженеру-конструктору приходится многое учитывать. Это выходит за рамки типичных факторов стоимости, включая вес и сплав, используемый при экструзии, которые являются естественными соображениями для любого крупномасштабного проекта.

Инженер-конструктор должен иметь общее представление о том, что делает профиль гибким. Толщина различных областей экструзии будет влиять на изгибаемость секции. То же самое касается симметрии. Довольно часто потребность в экономии денег делает экструзию негнущейся.

Сплав, который выберет дизайнер, будет определять не только прочность, коррозионную стойкость, вес и долговечность профиля, но и его гибкость. Как и в любой ситуации формовки, некоторые марки экструдированного алюминия более гибкие, чем другие.

В большинстве случаев экструзионная гибка алюминия связана с сплавами серии 6000, поскольку эти алюминиевые сплавы обладают хорошей прочностью и формуемостью. Идеальный характер зависит от области применения. Т6 обладает наибольшей прочностью, но его труднее всего сформировать (см. 9).0019 Рисунок 1 ). Для более узких радиусов, менее 10D (радиус менее чем в 10 раз больше диаметра), конструктор должен учитывать максимальный отпуск T4. T0 предлагает наилучшую формуемость, но имеет небольшую прочность и подвержен повреждениям во время установки и эксплуатации. Специалист по гибке может отправить гнутый профиль на термообработку, искусственно состарив профиль до более высокого отпуска, но это, конечно, удорожает.

Идеальный характер зависит от области применения. Т6 обладает наибольшей прочностью, но его труднее всего сформировать (см. 9).0019 Рисунок 1 ). Для более узких радиусов, менее 10D (радиус менее чем в 10 раз больше диаметра), конструктор должен учитывать максимальный отпуск T4. T0 предлагает наилучшую формуемость, но имеет небольшую прочность и подвержен повреждениям во время установки и эксплуатации. Специалист по гибке может отправить гнутый профиль на термообработку, искусственно состарив профиль до более высокого отпуска, но это, конечно, удорожает.

Обработка поверхности и требования к отделке также должны войти в уравнение. Например, рассмотрим анодированный профиль, распространенный способ защиты алюминия в неблагоприятных условиях. Изгиб секции по маленькому радиусу приведет к «трещинам» на поверхности, поскольку микротрещины распространяются по анодированному слою, которому не хватает пластичности. Растрескивание происходит в области нароста анодированного покрытия, а не в подложке. Чтобы избежать этого, операцию анодирования следует выполнять после гибки.

Чтобы избежать этого, операцию анодирования следует выполнять после гибки.

Окрашивание или порошковое покрытие, однако, не всегда должны выполняться после гибки ( Рисунок 2 ). Хорошо подготовленный участок, окрашенный или окрашенный порошковой краской, может быть сформирован без маркировки, если радиус не настолько мал, чтобы приближаться к пределу профиля, а участок относительно симметричен.

Рисунок 1

Способность к формованию экструдированных алюминиевых профилей серии 6000 зависит от состояния. 9 на 2,5 дюйма. заготовка со стенкой толщиной 1/16 дюйма слева выполнена из материала Т6, и даже малейший изгиб профиля образовывал рябь. Справа та же заготовка, хотя и в гибком состоянии, сформирована чисто до 34 дюймов. радиус. Этот профиль был успешно сформирован на станке с 44-дюймовым профилем. центры.

Также играет роль сложность выдавленной формы. Создание более сложной формы может снизить некоторые затраты, например, связанные со сборкой, но в то же время может увеличить другие затраты, включая затраты на гибку. Более того, если гибочная машина и ее инструменты не могут надежно контролировать движение профиля во время гибки, процесс становится менее стабильным, более дорогостоящим, а иногда непрактичным или просто невозможным.

Более того, если гибочная машина и ее инструменты не могут надежно контролировать движение профиля во время гибки, процесс становится менее стабильным, более дорогостоящим, а иногда непрактичным или просто невозможным.

Дизайнер также должен подумать о том, как будет использоваться экструзия. Если определенные грани экструдированных секций видны и имеют косметическое значение, проектировщик должен убедиться, что эти грани могут быть сформированы без маркировки.

Конструкция для гибкости

Довольно часто небольшое изменение конструкции секции может сделать ее сгибаемой или, по крайней мере, сгибаемой до необходимого радиуса. При создании профиля дизайнеры должны стараться сохранить как можно больше симметрии в соответствии с осью изгиба.

Когда сечение несимметрично, скручивающая (крутящая) сила реагирует на изгибающую силу. Чем меньше симметрия в сечении, тем больше становится скручивающая сила при изгибе. Это создает проблемы при изгибе, так как это часто менее предсказуемая сила. Управление им обычно означает приложение давления к другой оси, что может создать дополнительные проблемы.

Управление им обычно означает приложение давления к другой оси, что может создать дополнительные проблемы.

На рис. 3 слева показаны исходные выдавленные секции из конструктора, а справа те же конструкции, модифицированные для гибки по меньшему радиусу. Обратите внимание, что ключевую роль играют симметрия и внутренняя опора, а также форма (например, достаточно глубокий фланец), которую инструмент для гибки может постоянно захватывать. Конечно, не всегда возможно внести такие изменения в выдавленную форму. В таких случаях лучше обратиться к опытному специалисту.

Полые профили

Квадратные полые профили могут вызывать проблемы при изгибе по двум основным причинам. Во-первых, конструкторы часто создают эти секции с прямыми внутренними углами, что может привести к растрескиванию и даже разрушению твердого материала. Добавляя очень небольшие затраты, дизайнер может просто скруглить углы и устранить эту точку напряжения.

Во-вторых, полый профиль может стать вогнутым с внутренней стороны, если толщина стенки недостаточна. Это указывает на то, что форма не может выдержать необходимые усилия изгиба. Это потому, что силы при изгибе действуют по направлению к центру и к нейтральной оси, которая находится в середине симметричного сечения.

Это указывает на то, что форма не может выдержать необходимые усилия изгиба. Это потому, что силы при изгибе действуют по направлению к центру и к нейтральной оси, которая находится в середине симметричного сечения.

Чтобы противодействовать этому, у дизайнеров есть несколько вариантов. Они могут увеличить толщину стенки, но часто это невозможно из-за слишком высокой стоимости. В качестве альтернативы они могут добавить элемент жесткости или ребро в плоскости изгиба, добавить радиус к внутренним углам или сделать и то, и другое (см. Рисунок 4 ). Добавление ребер жесткости и внутренних радиусов, естественно, увеличивает вес профиля, но это может быть приемлемо для улучшения качества.

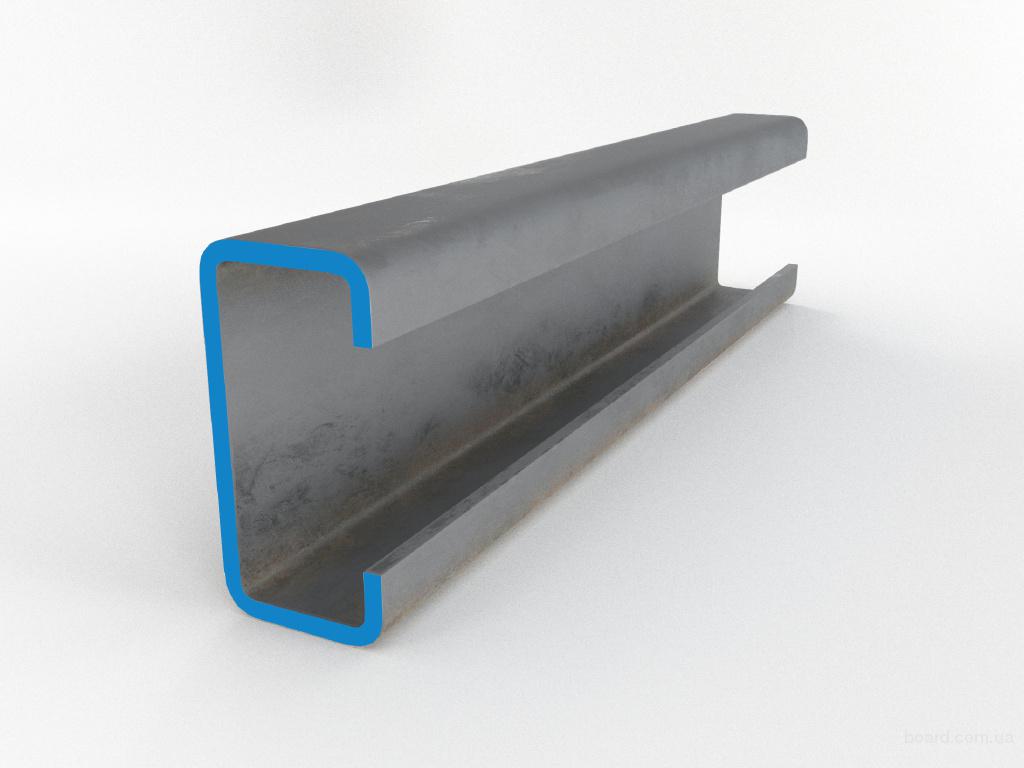

Швеллерные секции

Асимметрия – враг легкого изгиба, поэтому швеллерные секции бывает так трудно сформировать (см. Рисунок 5 ). Их резко асимметричная форма подвергается большой скручивающей силе при сгибании, а ноги пытаются двигаться к центральной оси. Изменение конструкции — на конструкцию с основанием, равным ногам или немного шире их, — поможет специалистам по сгибанию немного лучше контролировать скручивание.

Изменение конструкции — на конструкцию с основанием, равным ногам или немного шире их, — поможет специалистам по сгибанию немного лучше контролировать скручивание.

Секции канала часто служат определенной цели, например, являются частью пути или транспортной системы. Большинство специалистов по гибке должны уметь их правильно формовать, если допуски указаны в нескольких ключевых областях. Если производитель отдает работу на субподряд, он должен отправить детали или фитинги специалисту по гибке, чтобы убедиться, что все подходит как надо.

Рисунок 2

Этот предварительно окрашенный алюминиевый профиль был согнут без маркировки

В любом заказе для специалиста по формовке алюминия должны быть указаны требования, которые позволили бы секции вписаться в сборку или свободно перемещаться в ней в соответствии с проектом. В заказе также должен быть указан допуск на зазор (№ 1 в рис. 6 ) для тележки или направляющей, а также допуск на скручивание (№ 2 на рис. 6), который гарантирует, что тележка не заденет профиль.

6 ) для тележки или направляющей, а также допуск на скручивание (№ 2 на рис. 6), который гарантирует, что тележка не заденет профиль.

Конструктивные профили

Рассмотрим алюминиевый конструкционный профиль на рис. 7 , изогнутый в направлении, указанном черной стрелкой. Все опоры смещены к центру (как показано красными стрелками на рисунке) — эта тенденция особенно заметна на несущих балках.

Если бы это была обычная балка из углеродистой стали, то полки тянулись бы в противоположном направлении, вызывая натяжение стенки и, следовательно, сохраняя ее плоской. Однако этот метод обычно не подходит для алюминия, поэтому в игру вступают другие методы.

Когда модификации профиля невозможны

В идеале дизайнер изменяет форму профиля или добавляет элементы, чтобы облегчить формирование. Но в реальном мире, конечно, это не всегда возможно, часто потому, что желаемые функции в разделе просто не допускают каких-либо существенных изменений.

Компания по гибке может иметь станок для гибки оправки с большим радиусом, который может поддерживать секцию внутри во время гибки. Но это особый процесс, и немногие компании владеют такими машинами.

Другое решение — заполнить профиль; подходящие материалы включают легкоплавкие сплавы; водорастворимый наполнитель воскового типа; гибкий нейлон; и плотно утрамбованный песок, чтобы поддерживать форму. Каждый наполнительный материал имеет свои преимущества и недостатки. Некоторые из этих опций обычно предоставляются только более крупными специалистами по гибке на конкретном рынке.

Специальные функции

Алюминиевые профили могут иметь специальные функции, которые могут значительно упростить последующее изготовление и сборку. Но при добавлении таких функций дизайнеры должны тщательно их размещать и учитывать, как эти функции повлияют на изгиб.

Резьбовые порты — отличная идея для экономии времени при креплении торцевых заглушек к профилям — яркий пример (см. рис. 8 ). Если дизайнер поместит их перпендикулярно радиусу изгиба, эти порты, скорее всего, переместятся к центральной линии, если они не поддерживаются изнутри. При размещении по радиусу порты способствуют изгибу, так как создают эффект ребра жесткости. Крайне важно передать саму заглушку специалисту по гибке, который может использовать ее в качестве контрольного инструмента.

рис. 8 ). Если дизайнер поместит их перпендикулярно радиусу изгиба, эти порты, скорее всего, переместятся к центральной линии, если они не поддерживаются изнутри. При размещении по радиусу порты способствуют изгибу, так как создают эффект ребра жесткости. Крайне важно передать саму заглушку специалисту по гибке, который может использовать ее в качестве контрольного инструмента.

Следы орехов — еще один хороший пример. Эти функции помогают скрепить экструдированные секции вместе. По сути, они представляют собой канал, предназначенный для плотной посадки головки гайки или болта между плоскими поверхностями, что предотвращает вращение головки гайки или болта.

Конструкторы должны следить за тем, чтобы направляющая гайки не находилась на линии изгиба, как показано слева на Рисунок 9 . При изгибе вокруг оси усилия должны легко передаваться поперек профиля. Если возможно, всегда лучше добавить резьбовое отверстие на одну сторону профиля, как показано справа на рис. 9..

9..

Рисунок 3

Алюминиевые профили слева представляют собой оригинальные конструкции, а справа — конструкции, модифицированные для изгиба с меньшим радиусом.

Гибка профиля по всей длине

Если секция несколько симметрична, ее, вероятно, можно согнуть до самого конца профиля, что устраняет необходимость отрезания прямого остатка после гибки. Вопрос о том, можно ли это сделать эффективно и воспроизводимо, зависит от конструкции экструзии.

Рассмотрим анализ методом конечных элементов (МКЭ) трех различных форм профиля на рисунке 10. Выдавливание слева представляет собой сечение Z-типа, а красные (напряженные) области показывают отчетливо неровные участки под действием изгибающих усилий. Средний профиль представляет собой угол, который также является асимметричным, но показывает меньшее напряжение с одной стороны и, следовательно, меньшее усилие скручивания. Крайний справа профиль симметричен оси изгиба и поэтому изгибается равномерно до самого конца сечения.

Меньше стресса, лучше гнуть

Выдавливание может не сформироваться так хорошо без хорошего планирования, и эти КЭЭ иллюстрируют важный момент: на самом деле все дело в управлении стрессом. Это относится при проектировании не только общей формы профиля, но и любых особенностей и покрытий. В конечном счете, чем меньшее напряжение выдерживает экструдированный алюминиевый профиль во время изгиба, тем лучше будут результаты.

Крейг Барншоу является управляющим директором британской компании Inductaflex Ltd., 44-333-939-8888, www.inductaflex.com, представленной в США компанией Trilogy Machinery, Belcamp, Md., 410-272-3600, www.inductaflex.com. .trilogymachinery.com.

5 Методы гибки и вытяжки для экструзии алюминия

Когда алюминий выдавливается через головку, он должен выходить прямым. Разработчики штампов приложили много усилий для достижения этого результата, потому что изогнутое или скрученное прессование бесполезно во многих приложениях. Бывают случаи, когда требуется изогнутый или закругленный алюминиевый профиль. Одним из примеров являются артиллерийские установки для лодок, а другим — компоненты рамы прицепа. Клиенты иногда спрашивают, можем ли мы согнуть алюминиевый профиль: наш ответ обычно звучит так: «Это зависит от обстоятельств».

Бывают случаи, когда требуется изогнутый или закругленный алюминиевый профиль. Одним из примеров являются артиллерийские установки для лодок, а другим — компоненты рамы прицепа. Клиенты иногда спрашивают, можем ли мы согнуть алюминиевый профиль: наш ответ обычно звучит так: «Это зависит от обстоятельств».

При гибке алюминиевого профиля возникает множество проблем. Здесь мы объясним, почему это не так просто сделать, и познакомим вас с пятью методами, как это сделать. Если вы дизайнер и хотите знать, какие радиусы мы можем получить в различных сечениях, вы найдете здесь то, что вам нужно, но мы рекомендуем вам связаться с нами для более подробного обсуждения.

Свойства и состав алюминия

Алюминий, как правило, довольно мягкий и пластичный. Это упрощает работу, но не очень полезно для большинства приложений. Чтобы преодолеть это, его сплавляют с другими элементами. Эти алюминиевые сплавы производятся в различных марках, определяемых как «серии». Есть серия 1000, серия 2000 и так далее, до 7000.

Есть серия 1000, серия 2000 и так далее, до 7000.

Каждая серия имеет немного другой состав и разные свойства. Кроме того, сплавы серий 2000, 6000 и 7000 подходят для термической обработки. Это увеличивает их прочность при снижении пластичности.

Большинство алюминиевых профилей относится к серии 6000. Помимо высокой пластичности, он обладает хорошей прочностью и коррозионной стойкостью. Термическая обработка усложняет изгиб сплава, поэтому ее лучше всего проводить после придания окончательной формы.

Вопросы геометрии

Изгиб сжимает внутреннюю сторону и растягивает внешнюю. При изгибе тонкой полосы в направлении ее толщины (а не ширины) разница в радиусе изгиба настолько мала, что растягивающие и сжимающие усилия невелики. По мере того, как заготовка становится толще, задачи возрастают.

В качестве примера сложности рассмотрим сгибание двутавровой балки, которая обычно используется в трейлерах и архитектурных приложениях. Для начала согнем его в направлении верхней и нижней полки. В этом случае центральная стенка легко изгибается, но поскольку внутренние и внешние края фланцев изгибаются на разные радиусы, они испытывают большее растяжение и сжатие. Напряжение истончает металл, а сжатие может привести к короблению.

В этом случае центральная стенка легко изгибается, но поскольку внутренние и внешние края фланцев изгибаются на разные радиусы, они испытывают большее растяжение и сжатие. Напряжение истончает металл, а сжатие может привести к короблению.

Теперь, если мы согнем двутавровую балку в направлении паутины, проблемы умножатся. Не только верхняя и нижняя полки имеют разные радиусы, но и верхняя и нижняя стенки.

Ключом к успешной гибке является контроль движения каждого элемента экструзии. Это намного проще, когда выдавливание симметрично, при условии, что ось симметрии выровнена с радиусом изгиба. Асимметричные профили чрезвычайно трудно согнуть без значительных искажений.

Экструзия пустотелых профилей создает еще одну проблему: если их не поддерживать, металл при сжатии имеет тенденцию изгибаться внутрь. В какой-то степени это можно преодолеть, заполнив внутреннюю полость чем-то, что противостоит короблению, но это значительно усложняет изгиб. В качестве альтернативы утолщайте стены, добавляйте большие внутренние радиусы и, если возможно, добавляйте внутренние ребра жесткости.

Методы гибки алюминиевого профиля

В отличие от гибки металлического листа на листогибочном прессе, целью гибки экструзии является создание кривизны. Для этого экструдированный участок наматывается на матрицу. Обычно требуется некоторый изгиб, потому что экструзия будет иметь определенную степень упругости. Пять наиболее распространенных методов экструзии с изгибом:

1. Изгиб с толканием/напором

В этом методе полукруглый поршень прижимается к экструдированному участку. Давление с обеих сторон поддерживает секцию, поворачиваясь вокруг поршня. Ползунок имеет форму зеркального отображения профиля внешнего сечения, как и плашки. Несколько изгибов могут быть размещены близко друг к другу, хотя за один раз выполняется только один изгиб. Максимально достижимый радиус изгиба примерно в четыре раза больше диаметра сечения (или описанной окружности).

2. Ротационная гибка

Этот метод позволяет получить очень маленькие радиусы изгиба – примерно такие же, как диаметр профиля. Гибочная матрица имеет круглую форму с зеркальным отражением внешнего профиля сечения примерно на 270° поверхности. Секция прижимается к этой матрице и удерживается на месте прижимной матрицей. Гибочная матрица вращается, оборачивая секцию вокруг себя. Точные углы изгиба достигаются за счет управления вращением штампа.

Гибочная матрица имеет круглую форму с зеркальным отражением внешнего профиля сечения примерно на 270° поверхности. Секция прижимается к этой матрице и удерживается на месте прижимной матрицей. Гибочная матрица вращается, оборачивая секцию вокруг себя. Точные углы изгиба достигаются за счет управления вращением штампа.

3. Трехвалковая гибка

Это метод, который мы используем в Wiley. Как и при изгибе с нажимом/нажимом, секция поддерживается в двух местах, в то время как матрица давит между ними. Отличие заключается в том, что ролики заменяют поршень и пресс-формы. Имея форму, соответствующую секции, они вращаются, протягивая секцию и создавая большой радиус. Гибка валков может даже производить целые круги. Он часто используется для формирования больших секций, используемых в архитектуре или строительстве.

4. Гибка на сжатие

Здесь профиль прижимается к боковой стороне стационарного ползуна, который имеет зеркальный профиль по дуге 180°. Затем пресс-форма наматывает экструзию на плунжер. Минимальный радиус примерно в три раза больше диаметра экструзии или описанной окружности. Гибка сжатием часто выполняется на двухголовочных машинах для получения форм с симметричными изгибами на каждом конце.

Затем пресс-форма наматывает экструзию на плунжер. Минимальный радиус примерно в три раза больше диаметра экструзии или описанной окружности. Гибка сжатием часто выполняется на двухголовочных машинах для получения форм с симметричными изгибами на каждом конце.

5. Формование растяжением

Этот метод используется для деталей с большим радиусом изгиба. Это влечет за собой зажим обоих концов профиля, чтобы удерживать его в натяжении (растяжение). Затем закругленная матрица прижимается к средней точке профиля, чтобы создать изгиб. Натяжение сохраняет контроль над общей длиной, на поверхности мало маркировки и хорошая повторяемость угла изгиба.

Если вам нужно согнуть алюминиевый профиль, свяжитесь с нами

При правильной настройке экструзионный пресс производит прямые отрезки экструдированного профиля. Это то, что нужно многим приложениям, таким как рамы машин. Однако в некоторых ситуациях желательно указать радиус в сечении.