Устройство станок сверлильный: Устройство сверлильного станка: назначение, компоненты

Содержание

О сверлильных, сверлильно-пазовальных, долбежных и вертикально сверлильных станках.

Сверлильные станки и работа на них

Устройство и виды станков.

Различают станки

- горизонтально-сверлильные

- вертикально-сверлильные

- одношпиндельные

- многошпиндельные

На горизонтально-сверлильных станках высверливают круглые и продолговатые гнезда и пазы, на вертикально-сверлильных — круглые отверстия и гнезда.

Многошпиндельные сверлильные станки применяют в массовом производстве для обработки большого количества деталей со значительным количеством отверстий и для высверливания сучков разных размеров. В одном станке может быть до 30 шпинделей. В зависимости от конструкции станка шпиндели могут работать от индивидуальных электродвигателей или от общего электродвигателя.

Горизонтальные сверлильно-пазовальные станки и работа на них.

Широкое распространение имеет станок СВПГ-1 с ручной подачей, а так же СВПГ-2А (двухстоловой автомат)

Технические характеристики станка СВПГ-1И

| |

|

Рабочая поверхность стола, мм

|

550х320

|

|

Продольный ход шпинделя, мм

|

150

|

|

Поперечный ход шпинделя, мм

|

150

|

|

Вертикальный ход шпинделя, мм

|

120

|

|

Диаметр высверливаемых отверстий, мм

|

1-20

|

|

Частота вращения инструмента, об/мин

|

6 000

|

|

Мощность эл/двигателя , кВт

|

2,2

|

|

Габариты, мм

|

550х800х1200

|

|

Масса СВПГ-1И , кг

|

200

|

Технические характеристики сверлильно-пазовального станка СВПГ-2А

| |

|

Наибольшая толщина обрабатываемой заготовок, мм

|

125

|

|

Наибольшие размеры (диаметр х глубина х длина) высверливаемого отверстия (фрезеруемого паза), мм

|

30 х 110 х125

|

|

Наибольшее расстояние от оси шпинделя до стола, мм

|

120

|

|

Количество рабочих столов / шпинделей, шт

|

2 / 2

|

|

Размеры рабочего стола, мм

|

500 х 400

|

|

Поворот стола, град

|

25

|

|

Наибольшая скорость подачи стола, м/мин

|

3

|

|

Наибольший расход сжатого воздуха, м 3/час

|

1,0

|

|

Рабочее давление воздуха, МПа

|

0,4 — 0,6

|

|

Частота колебаний шпинделя в минуту, не менее

|

280

|

|

Частота вращения шпинделя, об/мин

|

6 000;12 000

|

|

Мощность 2-х скоростного эл.

|

1,5 / 2,0

|

|

Габарит , мм

|

1496х724х1115

|

|

Масса СВПГ-2А, кг

|

525

|

Приемы работы на горизонтальных сверлильно-пазовальных станках.

|

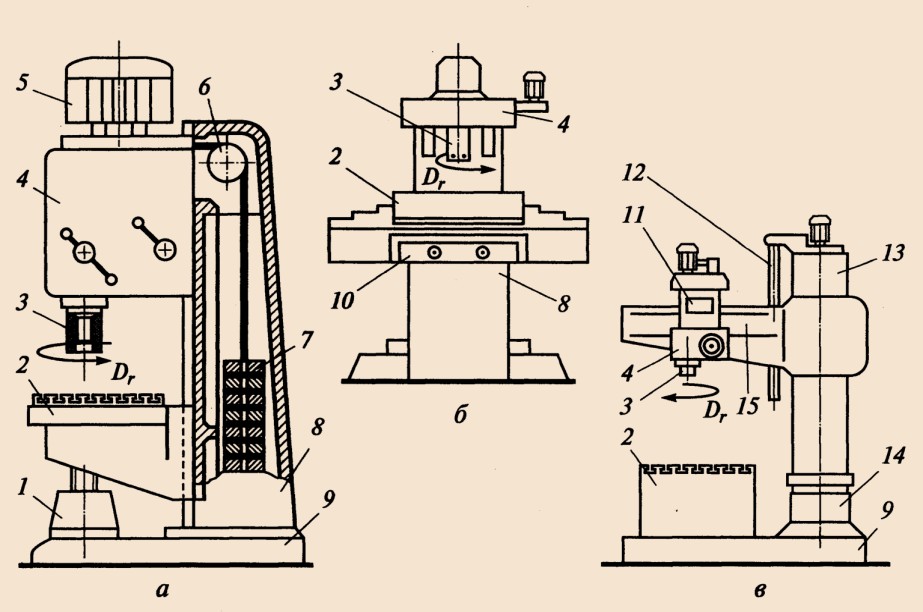

Рис. 1. Горизонтальные сверлильно-пазовальные станки:

а — марки СвГ-3:

1 — станина;

2 — суппорт;

3 — электродвигатель;

4 — рычаг для перемещения суппорта;

5 — кронштейны;

6 — стол;

7 — штурвальчик для подъема стола;

8 — рычаг для горизонтального перемещения стола;

9 — упорная линейка;

10 — эксцентриковый зажим:

Ч — патрон для сверла;

б — станок марки СвПА

|

При размерной наладке станка нужно учитывать ширину, глубину и длину гнезда, а также его месторасположение в детали. Обрабатываемую деталь укладывают на рабочий стол станка вплотную к упорной линейке или упорным штифтам. Сверло в патроне прочно закрепляют. Небрежно закрепленное сверло «бьет» и выбирает гнездо больше заданного размера по ширине.

Обрабатываемую деталь укладывают на рабочий стол станка вплотную к упорной линейке или упорным штифтам. Сверло в патроне прочно закрепляют. Небрежно закрепленное сверло «бьет» и выбирает гнездо больше заданного размера по ширине.

Установка на глубину сверления производится упором, ограничивающим величину надвигания сверла на деталь. Точное расположение гнезда по высоте достигается подъемом или опусканием рабочего стола. Для получения заданной длины гнезда и требуемого расстояния между гнездом и торцом детали пользуются упорами, ограничивающими боковое перемещение стола.

В горизонтальных сверлильно-пазовальных станках применяют пазовые и спиральные сверла.

|

Рис. 2. Порядок высверливания гнезд и пазов (указан цифрами):

а — пазовой фрезой;

б — спиральным сверлом

|

Наладку станка производят по разметке на первой детали; другие детали не размечают. Точность размеров высверливаемых отверстий в процессе работы несколько раз проверяют обмерами на детали.

Обрабатываемые детали нужно закреплять на рабочем столе прочно. Даже незначительное смещение детали может привести к ее браку: при сборке она окажется негодной.

Порядок выборки гнезда при работе спиральным сверлом и пазовой фрезой неодинаков. Когда работа ведется фрезой (рис. 2,а), рабочий стол сначала перемещают вправо до упора и внедряют фрезу в левом конце гнезда. Достигнув дна гнезда, фрезу вынимают, перемешают стол до упора влево и внедряют фрезу в правом конце гнезда. После этого плавно и равномерно передвигают стол вправо до упора, выбирая фрезой всю перемычку между концевыми круглыми отверстиями.

Если начинать выборку всего гнезда сразу же после первого внедрения фрезы, то гнездо получится с наклонной торцовой 172 стенкой и внизу короче заданного размера. Это происходит вследствие некоторого отклонения шпинделя с патроном и фрезой от вертикального положения в процессе выборки гнезда.

При работе спиральным сверлом сначала высверливают круглые углубления по концам выбираемого гнезда, затем в промежутке между ними. После этого гнездо за два-три прохода расчищают движением сверла по всей длине гнезда, удаляя ранее образовавшиеся ребра.

После этого гнездо за два-три прохода расчищают движением сверла по всей длине гнезда, удаляя ранее образовавшиеся ребра.

| Рис. 3. Сверло с долбежником — комбинированное долото |

|

Рис. 4. Схема организации рабочих мест у горизонтальных сверлильно-пазовальных станков:

я — у станков марок СвГ-2; СвГ-3 и СвГД-3 довоенного выпуска:

б — у станков марок СвГ-3 и СвГД-3 послевоенного выпуска;

в — у станков СвГ и СвГД довоенного выпуска с удлиненным столом:

1 — место станочника;

2 — рычаг подачи сверла;

3 — рычаг передвижения стол

|

Ввод сверла или фрезы в древесину должен быть плавным. Скорость подачи по мере углубления инструмента в материал несколько снижается.

Продолговатое гнездо, выбранное на сверлильном станке, получается с закругленными концами. Эти концы иногда обрабатывают под прямой угол стамеской. Можно получить гнездо

Можно получить гнездо

В практике чаще оставляют гнезда с закругленными концами, а у шипов скругляют ребра.

На горизонтальном сверлильно-пазовальном станке станочник работает без подсобного рабочего. На рис. 4 показаны схемы организации рабочего места у станков разных марок и с разным расположением рычагов управления. Позиция станочника против сверла (рис. 4, а, б) неудобна тем, что для наблюдения за местом ввода сверла станочнику все время приходится перегибаться через обрабатываемую деталь. Этого неудобства нет при работе на станках СвГ и СвГД, у которых рычаги управления расположены иначе (рис. 4, в).

Чтобы облегчить труд при обработке деталей длиной более 1500 мм, удлиняют стол горизонтально – сверлильных станков. На рис. 4, в схематически показан сверлильный станок с удлиненным столом.

Вертикально – сверлильные станки и работа на них.

Вертикально – сверлильные станки служат для высверливания круглых отверстий и гнезд диаметром до 45 мм.

Станина вертикально-сверлильного станка представляет собой Г-образную колонку. В ее верхней части расположен вертикальный шпиндель с патроном для сверления, получающий вращательное движение от электродвигателя. Шпиндель имеет вертикальное перемещение для подачи сверла на материал. Подъем и опускание шпинделя производят от руки рычагом или при помощи ножной педали.

В ее верхней части расположен вертикальный шпиндель с патроном для сверления, получающий вращательное движение от электродвигателя. Шпиндель имеет вертикальное перемещение для подачи сверла на материал. Подъем и опускание шпинделя производят от руки рычагом или при помощи ножной педали.

Стол станка нередко устраивается на поворотной консоли: его также можно перемещать вверх и вниз. На рис. 5 показан современный вертикально-сверлильный станок СВ-2м. У этого станка электродвигатель расположен на суппорте и может перемещаться в вертикальном направлении. Патрон для сверла укреплен на удлиненном валу электродвигателя. Опускание суппорта с электродвигателем и сверлом происходит при помощи педали или ручки. В исходное положение суппорт поднимается под действием пружины, расположенной в верхней части станины.

Рис. 5. Вертикально-сверлильный одношпиндельный станок Св-2м

Сверление производится спиральными и винтовыми сверлами.

Рис. 6. Настенный радиалыю-сверлильный станок

В столярном производстве распространены вертикально-сверлильные станки марок СвН, Св-1, Св-2 и Св-3. На предприятиях с небольшим объемом сверлильных работ или с малой площадью машинного цеха часто применяют настенный радиально-сверлильный станок. Рабочая часть его может перемещаться по радиусу вылета и окружности вращения шарнирной стрелы.

На предприятиях с небольшим объемом сверлильных работ или с малой площадью машинного цеха часто применяют настенный радиально-сверлильный станок. Рабочая часть его может перемещаться по радиусу вылета и окружности вращения шарнирной стрелы.

Наладка одношпиндельного вертикально-сверлильного станка заключается в креплении в патроне сверла требуемого диаметра, в установке стола по высоте и расположении деталей на столе.

Сверление можно выполнять по разметке, по упорам или по шаблону.

Для сверления по упорам устанавливают на рабочем столе линейку и торцовый упор и к ним плотно прижимают обрабатываемые детали. Устанавливают линейку и упор по размеченной детали, которую сохраняют до окончания обработки всей партии. По этой детали проверяют налаженность станка и точность обработки.

Два одинаковых гнезда, расположенных на одной линии, выбирают при помощи двух упоров — по одному для каждого торца детали.

По шаблону высверливают в детали несколько гнезд одинакового диаметра, расположенных по одной линии. Сверление нескольких гнезд, имеющих различное расположение, выполняют по кондуктору.

Сверление нескольких гнезд, имеющих различное расположение, выполняют по кондуктору.

Шаблон имеет отверстия требуемых размеров, расположенные но прямой линии на заданных расстояниях одно от другого. Деталь закрепляют в шаблоне и подают под сверло по направляющей линейке. Сверление производят через отверстия в шаблоне.

Кондуктором называют шаблон с отверстиями, расположенными не по прямой линии. Изготовляют его обычно из листовой стали и накладывают на обрабатываемую деталь сверху. Иногда кондуктор делают в виде коробки с откидной крышкой и прижимом.

На многошпиндельных станках сверление производится при подъеме рабочего стола с уложенной на нем деталью. В работу включают столько сверл, сколько требуется получить гнезд. За одну установку можно высверлить в обрабатываемой детали гнезда разных диаметров и разной глубины.. Сверление ведется только по упорам.

Многошпиндельный станок обслуживается одним станочником.

Станки для высверливания сучков.

Станки для высверливания сучков с целью заделки образующихся отверстий пробками имеют в общем такую же конструкцию, как трехшпиндельный вертикально-сверлильный станок. Разница заключается лишь в том, что их шпиндели работают не одновременно, а попеременно. Применяя сверла разных диаметров, на этих станках можно высверливать сучки любых размеров.

Разница заключается лишь в том, что их шпиндели работают не одновременно, а попеременно. Применяя сверла разных диаметров, на этих станках можно высверливать сучки любых размеров.

Применяются специальные пробочные сверла, работающие в плоскости дна высверливаемого гнезда и по бокам гнезда. Они образуют гнезда с гладкими сторонами и некоторым раструбом, направленным кверху.

Такая форма гнезда способствует плотному и прочному вклеиванию пробок. Намазывание пробок клеем и впрессовывание их в гнезда производятся вручную. Ручной является и подача деталей под сверло.

|

Рис. 7. Кондуктор:

1 — стол станка;

2 — основание кондуктора;

3 — обрабатываемая деталь:

4 — упор;

5 — крышка кондуктора;

6 — сверло:

7 — кондукторные втулки;

8 — прижим

|

Для высверливания сучков промышленностью выпускается трехшпиндельный станок СвЗС и полуавтоматический станок СвСА, который обычно называют автоматом. Автомат имеет два рабочих шпинделя, из которых один (левый) служит для высверливания сучков диаметром до 25 мм, а второй (правый) — для выпиливания и впрессовывания пробок толщиной от 4 до 20 мм. На левом шпинделе крепится пробочное сверло, на правом — цилиндрическая пилка. В высверленное гнездо автоматически вбрызгивается из специального резервуарчика клей. Заделка сучка получается заподлицо, плотной и прочной.

Автомат имеет два рабочих шпинделя, из которых один (левый) служит для высверливания сучков диаметром до 25 мм, а второй (правый) — для выпиливания и впрессовывания пробок толщиной от 4 до 20 мм. На левом шпинделе крепится пробочное сверло, на правом — цилиндрическая пилка. В высверленное гнездо автоматически вбрызгивается из специального резервуарчика клей. Заделка сучка получается заподлицо, плотной и прочной.

На автомате производят вручную только подачу деталей под сверла и съем их со станка,

Шип выбирают в зависимости от формы, размеров и назначения соединяемых деталей с расчетом наибольшей прочности соединения и более красивого его внешнего вида.

Вязка двойным шипом прочнее вязки шипом одинарным, так как площадь соприкосновения шипа со стенками гнезда больше. Поэтому при вязке более или менее толстых деталей применяют двойной шип. По той же причине сквозной шип дает более прочную вязку, чем глухой. Цельный и вставной шипы по прочности вязки равноценны.

Вязка на плоский шип прочнее вязки круглым шипом, но ее разметка и выполнение более трудоемки.

Наименее прочен шип скошенный, так как у него много волокон перерезается поперек. Применяют этот вид шипа лишь в тех случаях, когда он необходим по конструкции. Скошенным шипом вяжут, например, боковую царгу стула с передней ножкой.

Рис. 8. Шип «ласточкин хвост»

Вязку на шип «ласточкин хвост» применяют в тех случаях, когда на соединяемые детали в процессе эксплуатации изделия будут действовать силы на отрыв. Разлапки шипа препятствуют отрыву детали.

Наклон шечек к заплечикам у шипа «ласточкин хвост» должен быть не больше 10°. Больший наклон часто влечет за собой сколы щечек шипа при вязке брусков и сколы сторон гнезд при вязке щитов.

Угловая вязка брусков впотемок и вполупотемок достигается подсечкой ширины шипа на 10 — 15 мм. Подсечка во всю длину шипа образует полный потемок, на части длины — полупотемок.

K вязке брусков вполупотемок прибегают, когда верхняя часть узла прикрывается свесом крышки, как, например, у стола, табурета. Вязка вполупотемок и особенно впотемок увеличивает прочность концевого гнезда и устраняет опасность выворачивания шипа.

У гнезда, особенно сверленого, края часто получаются неровными, с бахромой или даже с отщепами. Чтобы скрыть этот дефект, делают у шипа с обеих сторон подсечку на 5 мм.

Иногда для вязки брусков в простых изделиях (табурет, стол) при ручном их изготовлении применяют одинарный шип с одним заплечиком. Это вызывается тем, что одноплечий шип сделать вручную легче и быстрее, чем шип с заплечиками с обеих сторон. Заплечико делают с лицевой стороны соединения. На станках шипы вырабатывают всегда с заплечиками с обеих сторон.

|

Рис. 9. Шипы с подсечкой:

а — с прямой подсечкой впотемок:

б — вполупотемок:

в — с косой подсечкой

|

Если соединяемые щиты будут подвергаться действию силы на растяжениег их вяжут лапчатыми шипами «ласточкин хвост». Такие шипы в значительной степени предохраняют щиты и от коробления.

Кроме сквозных, применяют шипы «ласточкин хвост» полупотайные и потайные.

| Рис. 10. Соединение щитов на прямой ящичный шип-гребенку |

Толщина шипов у соединяемых брусков в зависимости от толщины последних может быть в пределах от 5 до 15 мм и не должна превышать 1/3 толщины бруска. Толстый шип ослабляет вязку брусков. Поэтому при вязке брусков большой толщины вместо одинарного толстого шипа делают несколько тонких, т. е. двойной или тройной шип.

Вязку широких (дощатых) деталей и щитов делают прямыми сквозными шипами. Чем тоньше и чаще расположены шипы, тем прочнее вязка. При толстых или редких шипах соединение рассыхается и даже разваливается. Широко применяют вязку шипами, ширина которых не менее ‘Д и не более целой толщины щита, причем толщина шипа равна ширине проушины или гнезда. В производстве такие шипы часто называют гребенкой.

Полупотайные шипы вырабатывают толщиной, равной 2/3 толщины щита; остающаяся третья часть (потай) служит для прикрытия торцов проушин у присоединяемого щита.

При вязке потайными шипами потай оставляют у обоих соединяемых щитов величиной в 1/3 толщины тонкого щита (если щиты неодинаковой толщины). Потаи прирезают на ус под 45°. При вязке щитов впотай шипы и проушины совсем не видны.

Вязку щитов вполупотай применяют для более красивого оформления соединений.

Шипы, применяемые для вязки щитов, принято называть ящичными; шипы для вязки брусков — рамными, так как из брусков вяжут рамы. Станки для выработки шипов — шипорезы — также подразделяют на рамные и ящичные.

Выработку шипов вручную выполняют шиповой пилой по разметке; зачищают их стамеской.

Сверлильные станки по металлу

Для сверления отверстий чаще всего пользуются одношпин-дельными вертикально-сверлильными станками.

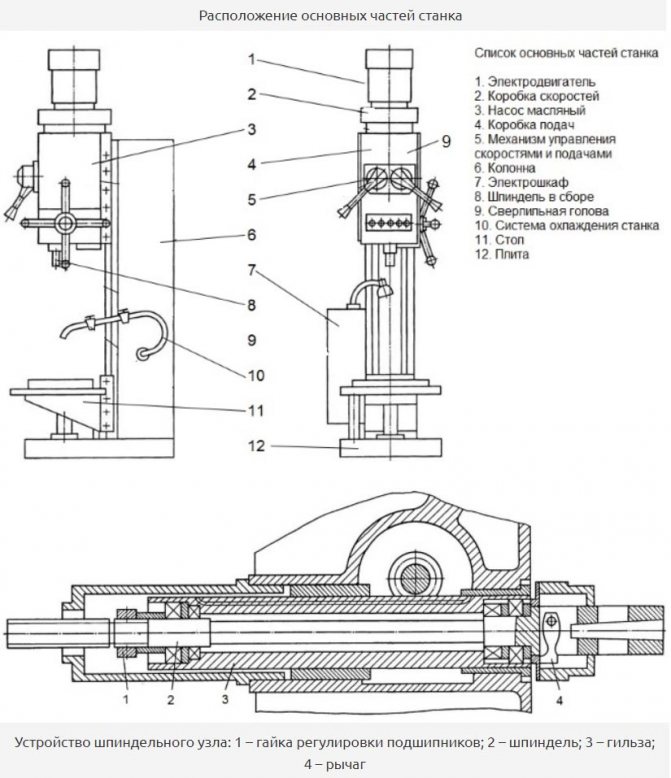

На рис. 1 показан одношпиндельный вертикально-сверлильный станок 2150 Одесского станкостроительного завода Им. Ленина. Этот станок оборудован коробкой скоростей и коробкой подач, работает он от фланцевого электродвигателя. Наибольший диаметр сверления 50 мм. Шпиндель имеет шесть скоростей; число оборотов шпинделя от 46 до 475 в минуту. Количество механических (самоходных) подач 10 (от 0,15 до 1,1 мм за один оборот шпинделя).

Шпиндель имеет шесть скоростей; число оборотов шпинделя от 46 до 475 в минуту. Количество механических (самоходных) подач 10 (от 0,15 до 1,1 мм за один оборот шпинделя).

|

Рис. 1. Одношпиндельный вертикально сверлильный станок 2150:

1 — стол,

2 — сверло,

3 — пусковые кнопки,

4 — шпиндель,

5 — рукоятки управления,

6 — привод,

7 — электродвигатель,

8 —-штурвал подачи,

9 — ручка подъема стола

|

Главными частями сверлильных станков являются станина, стол, механизмы движения и шпиндель.

Станина является основанием и опорой для всех остальных частей станка.

Стол предназначен для установки и закрепления обрабатываемого предмета.

Механизмы движения станка (приводят в движение шпиндель) состоят из привода, механизма главного, или рабочего, движения станка (вращение шпинделя) и механизма подачи (перемещение инструмента при сверлении).

Шпиндель служит для закрепления сверла и передачи ему движения.

Привод служит для передачи движения станку от электродвигателя или от трансмиссии. Механизм главного, или рабочего, движения сообщает шпинделю вращение. Механизм подачи передает прямолинейное поступательное движение вращающемуся сверлу, которое врезается в металл.

На рис. 2, а изображен вертикально-сверлильный станок 2118. У него шесть скоростей с прямым вращением шпинделя (по часовой стрелке) и шесть с обратным. Чтобы установить выбранную скорость сверления (число оборотов шпинделя в минуту), необходимо переставить клиновидный ремень на соответствующую ступень шкива. Для переброски ремня с одной ступени шкива на другую надо отвернуть специальную рукоятку на кронштейне (на рис, не показана) и поворотом винта влево подать кронштейн вместе с электродвигателем на себя. Для натяжения ремня после его перестановки поворотом винта вправо передвигают кронштейн с электродвигателем от себя.

|

Рис.

а — общий вид:

1 — стол,

2 — шпиндель,

3 — рукоятка для ручной подачи шпинделя,

4 — привод,

5 — электродвигатель,

6 — механизм подачи,

7 — трубопровод охлаждающей жидкости,

8— насос для подачи жидкости,

9 — станина;

|

Число оборотов шпинделя в минуту при положении ремня на различных ступенях шкива от верхней ступени до нижней показаны на кинематической схеме.

Подача на этом станке осуществляется автоматически и вручную. При работе с автоматической подачей необходимо рукоятку установить в среднее положение. Автоматическая подача сверла за один оборот шпинделя 0,2 мм; подача более 0,2 мм осуществляется только вручную, для чего в коробке подач имеется специальный (обгонный) механизм. Пуск и останов станка производятся переключателем.

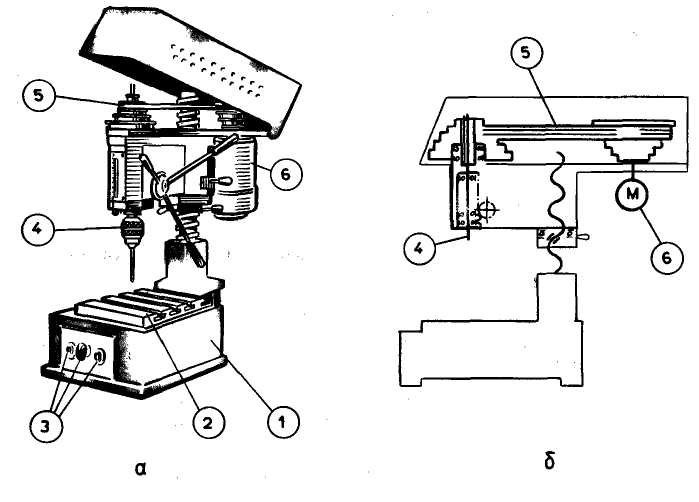

На рис. 3 показан настольный быстроходный вертикально-сверлильный станок 2М112. Здесь скорость шпинделя изменяется при помощи сменных ступенчатых шкивов. Подача — ручная, привод—от фланцевого электродвигателя. Наибольший диаметр сверления 12 мм. Шпиндель имеет Десять скоростей — от 350 до 4320 об/мин.

На рис. 4, а показан многошпиндельный сверлильный станок, т. е. такой станок, на котором одновременно обрабатывается несколько отверстий в одной детали различными инструментами или же последовательно обрабатывается различными инструментами, без их перестановки, одно отверстие.

Любой одношпиндельный станок можно приспособить для одновременного сверления нескольких отверстий. Для этого на шпинделе укрепляют особую многошпиндельную головку, имеющую специальное устройство для передачи вращательного движения от шпинделя сверлильного станка всем шпинделям головки.

|

Рис. 3. Настольный быстроход-вертикально-сверлильный станок 2М112:

1 — сверло,

2— патрон,

3— шпиндель,

4 — рукоятка для ручной подачи,

5 — ограждение приводного ремня,

6 — электродвигатель,

7 — пусковые кнопки,

8 — станина,

9 — обрабатываемая деталь

|

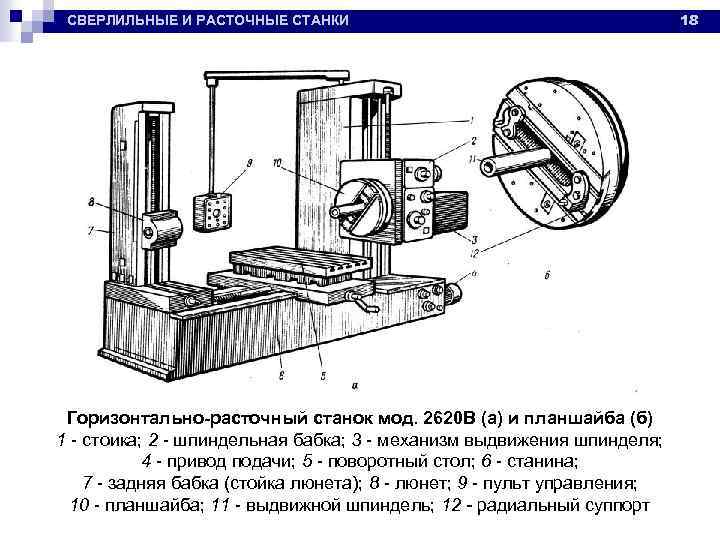

Радиально-сверлильные станки применяют главным образом при обработке многих отверстий в громоздких и тяжелых изделиях. Сверлильная головка 4 может перемещаться в разных направлениях как вдоль рукава 3, так и вместе с рукавом вокруг колонны 2. Рукав можно регулировать по высоте. Таким образом, имеется возможность поставить шпиндель против любой точки на верхней плоскости изделия в пределах длины рукава.

Сверлильная головка 4 может перемещаться в разных направлениях как вдоль рукава 3, так и вместе с рукавом вокруг колонны 2. Рукав можно регулировать по высоте. Таким образом, имеется возможность поставить шпиндель против любой точки на верхней плоскости изделия в пределах длины рукава.

| Рис. 4. Четырехшпиндельный сверлильный станок и многошпиндельная сверлильная головка |

Существуют еще переносные и передвижные радиально-свер-лильные станки. Применяются они для обработки отверстий в весьма крупных деталях. Сверление отверстий небольшого диаметра (до 10—12 мм, а в отдельных случаях и более) производится при помощи дрелей — ручных, электрических или пневматических.

ВИДЕО РАБОТЫ СВЕРЛИЛЬНО-ПАЗОВАЛЬНОГО СТАНКА СВПГ-2А Б/У ПОСЛЕ РЕМОНТА В ООО «НЕВАСТАНКОМАШ»

ВИДЕО РАБОТЫ СВЕРЛИЛЬНО-ПАЗОВАЛЬНОГО СТАНКА СВПГ-2А Б/У ПОСЛЕ РЕМОНТА В ООО «НЕВАСТАНКОМАШ»

разновидности моделей и принцип действия, схема устройств

Содержание

- 1 Область применения

- 2 Конструктивные особенности

- 3 Принцип действия

- 4 Дополнительные устройства

- 5 Разновидности промышленных моделей

- 6 Особенности станков с ЧПУ

- 7 Проводимые операции

Для механической обработки металлов могут использоваться самые различные станки. Довольно большое распространение получило сверлильное оборудование, которое применяется для получения отверстий в деталях из различных материалов. Технические возможности современных сверлильных станков позволяют применять их для получения отверстий диаметром более 100 мм, а также выполнения целого перечня других операций. Устройство сверлильного станка имеет довольно большое количество особенностей.

Область применения

Сверлильный инструмент применяется для получения различных сквозных и глухих отверстий.

Задавая определенную скорость вращения сверла и подачу можно обеспечить снятие с поверхности требуемого количества металла.

Область применения рассматриваемого типа станков весьма обширна:

- В промышленности. Большинство моделей, которые находятся в продаже, предназначены для промышленного применения, к примеру, в машиностроительной области. Промышленные станки характеризуются высокой эффективностью. Свердлильний верстат, применяемый в промышленности, имеет большие габариты и вес. Назначение промышленного оборудования: наладка производства в машиностроительной, станкостроительной и другой промышленности.

- В быту. Станков, применяемых в быту, с каждым годом в продаже становится все больше. Подобное оборудование характеризуется меньшей функциональностью и эффективностью, но при этом имеет меньшие размеры и более высокую экономичность. Как правило, бытовая модель представлена упрощенной конструкцией промышленного варианта, которая может устанавливаться на верстаке или другом возвышении.

Встречается и токарно-сверлильный станок, который может применяться для проведения самых различных операций. Однако они уступают вертикально-сверлильным станкам в плане универсальности.

Конструктивные особенности

Существует просто огромное количество различного сверлильного оборудования, все они имеют свои конструктивные особенности. Наибольшее распространение получили модели вертикальной компоновки. Классическая конструкция вертикального станка состоит из следующих элементов:

- Шпиндельная бабка предназначена для размещения рабочего патрона, в котором будет фиксироваться режущий инструмент. Частить устройство может с различной скоростью.

- Шпиндель является частью сверлильной головки, в которую также входит ременная передача и электрический двигатель, приводящий в движение режущий инструмент. Ременная передача позволяет регулировать количество оборотов, а также защитить электродвигатель от перегрузки.

Кроме этого, привод может быть выполнен в виде сочетания звездочек и шестерен.

Кроме этого, привод может быть выполнен в виде сочетания звездочек и шестерен. - Бабка крепится на несущей стойке, которая изготавливается при использовании металла с высокой прочностью. При создании стойки уделяется больше всего внимания жесткости.

- Вся конструкция базируется на массивной плите. Изготавливается она из стали или чугуна методом литья.

- Схема предусматривает наличие коробки скоростей. Она позволяет регулировать скорость вращения режущего инструмента. Практически все технологические карты по изготовлению различных изделий указывают на то, при какой скорости должна проводится обработка.

- Панель управления может состоять из различных клавиш и тумблеров. В последнее время чаще встречаются модели станков с установленным сенсорным дисплеем, через который проводится установка основных параметров.

- Чертеж современных сверлильных станков предусматривает и наличие защитного стекла, изготавливаемого из материалов с повышенной устойчивостью к механическому воздействию.

Каждый узел перед началом выполнения работ должен тщательно проверяться.

Принцип действия

Проводя выбор сверлильного станка, следует учитывать то, какие именно будут выполняться работы. Приспособление вертикальной ориентации подходит для выполнения большинства сверлильных технологических операций.

Принцип действия подобных станков имеет следующие особенности:

- Заготовка крепится на столе. Во время механической обработки от качества крепления заготовки зависит то, насколько точным будет отверстие. Настольный вариант исполнения может быть без устройства для крепления заготовки, фиксация проводится при применении слесарных станков.

- Устройство подключается к источнику энергии. Бытовые варианты исполнения могут работать от сети 220 В, промышленные от напряжения 380 В.

- На станке устанавливается скорость вращения сверла.

Она выбирается в зависимости от диаметра установленного сверла, а также типа металла, который будет обрабатываться. Слишком большая скорость может стать причиной перегрева инструмента или заготовки.

Она выбирается в зависимости от диаметра установленного сверла, а также типа металла, который будет обрабатываться. Слишком большая скорость может стать причиной перегрева инструмента или заготовки. - В патроне фиксируется сверло. Кроме этого, может устанавливаться пиноль — подвижная в осевом направлении гильза, применяемая для установки режущего инструмента.

- При подаче напряжения к станку электрический двигатель начинает вращаться, усилие передается через механизм привода на патрон.

- Большая часть моделей сверлильных станков имеют ручной механизм подачи. Режущий инструмент опускается с определенным усилием в заготовку.

Упрощенное описание принципа действия сверлильного станка определяет то, что он применяется в большинстве случаев для обработки корпусных изделий.

Дополнительные устройства

Станки, предназначенные для применения дома, могут оснащаться различными дополнительными устройствами. За счет их установки повышается функциональность и эргономичность устройства. Наибольшее распространение получили следующие дополнительные устройства:

За счет их установки повышается функциональность и эргономичность устройства. Наибольшее распространение получили следующие дополнительные устройства:

- Рабочий стол. Подобный узел закрепляется на вертикальной стойке, зачастую есть регулировка по высоте расположения. Некоторые модели снабжаются рабочими столами, которые могут не только располагаться на различной высоте относительно шпинделя, но и вращаться относительно вертикальной оси. За счет этого есть возможность ускорить процесс обработки, так как не нужно постоянно проводить переустановку заготовки.

- Механизм, при помощи которого регулируется глубина сверления. Сверление проводится следующим образом: кончик сверла опускается до метки на заготовке, после чего закручивается затяжной рычаг для ограничения хода режущего инструмента. Большая часть станков имеет рукоятку, при помощи которой осуществляется нажим для входа сверла в материал. В промышленности могут использоваться станки с электрическим приводом подачи.

- Защитный экран.

Во время механической обработки может образовываться большое количество стружки, которая из-за вращения режущего инструмента будет разлетаться. Чтобы обезопасить мастера и окружающих от летящей стружки, а также исключить вероятность попадания посторонних объектов в зону резания, устанавливается защитный экран. При его изготовлении могут использовать прозрачный материал, обладающий высокой устойчивостью к механическому воздействию.

Во время механической обработки может образовываться большое количество стружки, которая из-за вращения режущего инструмента будет разлетаться. Чтобы обезопасить мастера и окружающих от летящей стружки, а также исключить вероятность попадания посторонних объектов в зону резания, устанавливается защитный экран. При его изготовлении могут использовать прозрачный материал, обладающий высокой устойчивостью к механическому воздействию.

Бытовые станки компактны и имеют небольшой вес, за счет чего обеспечивается мобильность. Промышленные станки существенно отличаются от бытовых, за счет чего обеспечивается производительность и универсальность в применении.

Разновидности промышленных моделей

Многие аппараты представлены универсальным оборудованием, которое может применяться для сверления не только по металлу, но и другим материалам. Выделяют следующие разновидности сверлильных станков:

- Настольный тип.

Эта группа характеризуется компактными размерами и незначительным весом. Область применения — получение небольших диаметров.

Эта группа характеризуется компактными размерами и незначительным весом. Область применения — получение небольших диаметров. - Колонные станки устанавливаются в случае налаживания единичного и мелкосерийного производства. При их применении можно получать отверстия, диаметр которых от 18 до 75 мм.

- Радиально-сверлильные аппараты применяются для обработки массивных деталей. При этом получаемые отверстия могут быть расположены строго по дуге окружности с заданным шагом. Отличительной чертой компоновки назовем достаточно большой вылет шпиндельного узла за пределы конструкции.

- Координатно-сверлильные конструкции получили широкое применение в случае, когда нужно получить заготовку с точным расположением отверстий относительно друг друга.

- Центровальные модели предназначены для обработки торцевых отверстий. Подобная конструкция характеризуется большим расстоянием между рабочим столом и шпиндельной бабкой.

- Горизонтально-сверлильные станки предназначены для обработки валов и осей, а также штоков и других подобных изделий.

Особенности компоновки позволяют получать отверстия значительной глубины.

Особенности компоновки позволяют получать отверстия значительной глубины. - Многошпиндельные конструкции могут применяться для одновременного получения нескольких отверстий. При этом они могут быть расположены в различных плоскостях.

- Комбинированные аппараты обладают компоновкой, которая позволяет проводить сразу несколько различных операций: сверление, фрезерование, долбление и так далее.

В последнее время большое распространение получили конструкции, которые работают под контролем ЧПУ. Они применяются для получения наиболее сложных высокоточных изделий.

Особенности станков с ЧПУ

С каждым годом в продаже встречается все большее количество моделей с ЧПУ. Это связано с тем, что они обладают повышенной производительностью и позволяют получить точные, качественные изделия. Конечно, они не заменять небольшие ручные станки, но все же весьма популярны.

К особенностям станков с числовым программным управлением можно отнести следующие моменты:

- Обработка может проводиться в автоматическом режиме, наладчик только вводит программу.

- В большинстве случаев конструкция имеет головку сменных инструментов. За счет этой конструкции станок автоматически сменяет режущий инструмент.

- Для ускорения процесса механической обработки проводится установка подвижного стола, который может менять положение и ориентацию заготовки.

- Точность проводимой обработки высока, отклонение минимальное.

Промышленные станки с ЧПУ в большинстве случаев применяются для получения корпусных изделий или пластин с большим количеством отверстий.

Подобная покупка оправдана только в том случае, когда налажено крупносерийное производство. Стоимость станков с ЧПУ довольно высокая, они требуют своевременного обслуживания.

Проводимые операции

Промышленные станки рассматриваемого типа могут применяться для проведения самых различных операций. Это связано с тем, что кроме сверла могут устанавливаться и другие инструменты. Чаще всего оборудование применяется для выполнения следующих операций:

Это связано с тем, что кроме сверла могут устанавливаться и другие инструменты. Чаще всего оборудование применяется для выполнения следующих операций:

- Обработка уже полученных отверстий при помощи цековки.

- Развертывание.

- Обработка при применении зенкера-пробойника.

- Образование резьбы внутри отверстий.

- Растачивание отверстий при применении соответствующего резца.

- Финишная обработка.

- Формирование различных углублений при установке фрезеровального инструмента.

Бытовые модели подходят исключительно для сверления и рассверливания.

Достаточно важно правильно выбрать сверло в зависимости от типа металла, из которого изготовлены заготовки.

Слишком твердый материал может стать причиной быстрого износа режущей кромки.

Требования сверлильного станка с ЧПУ к устройству определения положения-HOLD MACHINERY CO.

,LTD【Производитель панельной мебели и приспособлений】

,LTD【Производитель панельной мебели и приспособлений】

Функция устройства определения положения заключается в определении смещения и скорости движущейся части в автоматическом сверлильном станке. , отправить сигнал обратной связи для формирования системы управления с обратной связью, преобразовать его в цифровой сигнал и отправить обратно на устройство ЧПУ для сравнения с сигналом импульсной команды, тем самым контролируя правильную работу приводного элемента. Точность устройства определения положения определяет точность и разрешение системы ЧПУ. Различные типы станков с ЧПУ предъявляют различные требования к точности элементов и систем обнаружения положения, а также отличаются самые высокие скорости перемещения тестируемых элементов.

Текущий наивысший уровень компонентов и систем обнаружения: когда максимальная скорость движения тестируемого элемента составляет 240 м/мин, разрешение обнаруженного смещения (минимальное смещение, которое может быть обнаружено) может достигать 1 м, что может достигать 0,1 м при скорости 24 м/мин, а максимальное разрешение может достигать 0,01 pm. Требования сверлильного станка с ЧПУ к устройству определения положения следующие.

Требования сверлильного станка с ЧПУ к устройству определения положения следующие.

1. Надежная работа и защита от помех. Поскольку машина оснащена двигателем, электромагнитными клапанами и другими компонентами электромагнитной индукции, а также смазкой и смазочно-охлаждающей жидкостью при резке, требуется, чтобы устройство определения положения обладало относительно высокой устойчивостью к электромагнитной индукции, а также к загрязнению маслом и водой. Кроме того, устройство определения положения также должно иметь высокую адаптацию к температуре окружающей среды из-за выделения тепла в процессе резки.

2. Соответствие требованиям точности и скорости

Устройство определения положения также должно достигать определенной точности определения и меньшей кумулятивной ошибки при условии соблюдения максимальной скорости перемещения сверлильного станка с ЧПУ. Точность и скорость сверлильных станков с ЧПУ становятся все выше и выше по мере их развития. Следовательно, устройство определения положения должно соответствовать требованиям высокой точности и скорости сверлильных станков с ЧПУ.

3. Простота установки и обслуживания

Установка устройства определения положения требует определенных требований к точности, из которых форма и положение должны учитываться для удобства обслуживания.

4. Более низкая стоимость и более длительный срок службы

Устройство определения положения также должно иметь относительно хорошую устойчивость к пыли, масляному туману и стружке из-за воздействия рабочей среды.

Характеристики сверлильного станка с ЧПУ:

1. Он отличается высокой скоростью и точностью, а нарезание резьбы может соответствовать соответствующему обнаружению. Он может работать в непрерывном цикле на высокой скорости, прочный специальный двигатель может осуществлять автоматическую работу, а оператор многошпиндельного станка для нарезания резьбы может запускать несколько станков одновременно, что значительно снижает трудозатраты.

2, 2. Принципы работы Непрерывный цикл многошпиндельной дрели вперед-назад-вперед и односторонний цикл вперед-назад-остановка будет управляться специальным переключателем с ключом для многошпиндельной дрели, на который также может быть установлен ножной переключатель для автоматического выбор операции, такой как непрерывная, односторонняя и циклическая. Машина может работать полностью автоматически, когда руки оператора находятся на расстоянии от машины, с которой легко справится даже новичок.

Машина может работать полностью автоматически, когда руки оператора находятся на расстоянии от машины, с которой легко справится даже новичок.

3. Высокоточный ход нарезания резьбы легко регулируется; автоматическое реверсивное устройство может свободно регулировать ход постукивания; многоголовочное сверление, автоматический сверлильный станок, мелкие отверстия и перфорированные детали с низкой обработкой также могут быть легко отрегулированы; двойное предохранительное устройство может предотвратить любое повреждение метчика, двойная предохранительная муфта специально настроена на вращение основного вала, подъем/опускание и выдвижение/отвод лезвий; главный вал при многоосевом сверлении может автоматически останавливаться; реверс лезвия или втягивание сверл с несколькими отверстиями может привести к повреждению инструмента.

4. Шпиндель A и B полностью соответствует главному валу под шестернями A и B, в которых вертикальная устойчивость, точность и аккуратность особенно высоки. Сверла с несколькими отверстиями вперед и назад смогут свободно работать при нарезании резьбы. Между тем, для отлично обработанной статьи; сверло с несколькими отверстиями нарежет резьбу разной толщины, в то время как для тонких пластин, легкого металла, синтетической смолы и других мягких продуктов также можно нарезать идеальные резьбы. Квадратная регулируемая конструкция вала такая же, как и круглая.

Сверла с несколькими отверстиями вперед и назад смогут свободно работать при нарезании резьбы. Между тем, для отлично обработанной статьи; сверло с несколькими отверстиями нарежет резьбу разной толщины, в то время как для тонких пластин, легкого металла, синтетической смолы и других мягких продуктов также можно нарезать идеальные резьбы. Квадратная регулируемая конструкция вала такая же, как и круглая.

Механические технологии: устройства для удержания сверла

Устройства для удержания дрели

точек: Устройства для удержания сверла, угловая пластина, тиски для сверления, V-образный блок, винтовой домкрат, удерживание нестандартной формы, удерживание круглого сечения, ступенчатого блока, параллели, удерживание плоской детали, использование зажима

Чтобы сверло надежно зафиксировалось, удержание сверла с заготовкой в рабочем удерживающем устройстве должно

быть уверенным. Сверло крепится к сверлильному патрону, а работа крепится к столу сверлильного станка.

непосредственно или с помощью соответствующего инструмента. После того, как поместите работу на свое место, стол сверлильного станка

зажим к колонке. Но работа пружинит или проходит через сверление, дрель может повернуться и

сломать работу может быть брошен со стола, а машинист может получить серьезную травму с

машина. Различные устройства и процесс поддержки и удерживания работы на сверлильном станке.

поясняется под.

1. Угловая пластина

2. Тиски

3. V-образный блок

4. Домкрат

5. Держатель нестандартной формы

6. Круглый держатель

7. Ступенчатый блок

8. Параллели

9. Держатель плоской детали

10. Использование зажима

1. Угловая пластина

Работа иногда прижимается к угловой пластине, также известной как колено слесаря, которое является зажимом.

стол сверлильного станка. Такую работу, как правило, нельзя держать на столе или на столе сверлильного станка, пока она выполняется.

бурит.

2. Тиски для сверления

Сверлильные тиски — это зажим к столу сверлильного станка, при этом работа удерживается в тисках. Сверлильные тиски подготовлены

Сверлильные тиски подготовлены

плоские губки имеют V-образные канавки, как прямые, так и вертикальные. V-образные канавки полезны для удержания круглых

работа с плоскими челюстями.

3. V-образный блок

V-образный блок получил свое название благодаря своей V-образной форме. Угол V обычно составляет 90° V блоки используются для

держать вокруг работы. Они готовятся с зажимом или без него.

4. Домкрат

Винтовой домкрат, также известный как домкрат рубанка, имеет высоту от 2 дюймов вверх. Это может быть

используйте для уровня или поддержки нечетной формы работы.

5. Холдинг работы нечетной формы

Для удержания изделий сложной формы могут потребоваться специальные удерживающие инструменты. Может быть несколько работ

крепится к угловой пластине. Работа необычной формы удерживается U-образными зажимами с модифицируемыми болтами.

6. Проведение раунда

Круглые изделия, такие как стержни, можно удерживать в V-образных блоках.

7. Шаговый блок

Ступенчатый блок используется для удержания блоком одного конца зажима для ремня. Этот уровень зажимается так

что вместе концы имеют равную высоту со столом.

8. Параллели

Параллели представляют собой полосы из чугуна или стали, противоположные стороны которых параллельны. Они идут парой

точно такие же по размеру. Параллели используются в работе по выравниванию или заклиниванию. Параллель — это темп

ниже каждого конца работы.

9. Проведение плоской работы

Плоские изделия, такие как тарелка, могут быть прижаты к столу. С-образный зажим должен находиться с левой стороны

стол с корпусом зажима должен находиться на заднем рабочем месте. Сверло может храниться после резки

в стол, поместив часть дерева под заготовку, установив заготовку так, чтобы сверло

пройдите через отверстие в центре стола или с помощью параллелей.

10.

двигателя, кВт

двигателя, кВт 2. Одношпиндельный ступенчато-шкивный вертикально-сверлильный станок 2118:

2. Одношпиндельный ступенчато-шкивный вертикально-сверлильный станок 2118: