Устройство токарно винторезного станка тв 6: Токарный станок ТВ-6 – технические характеристики, устройство

Содержание

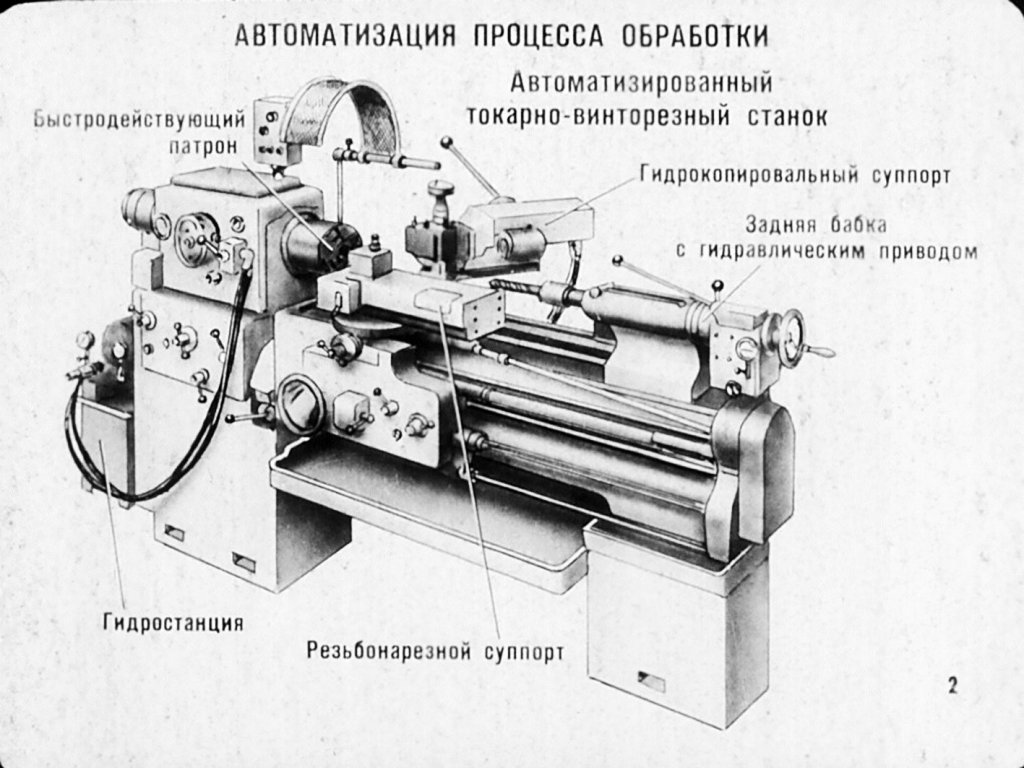

Презентация по технологии «Устройство токарного станка ТВ-6»

| 12+ Свидетельство СМИ ЭЛ № ФС 77 — 70917 Лицензия на образовательную деятельность №0001058 | Пользовательское соглашение Контактная и правовая информация |

Педагогическое сообщество | Бесплатные всероссийские конкурсы | Бесплатные сертификаты | Нужна помощь? Инструкции для новых участников | Бесплатная онлайн-школа для 1-4 классов |

Всё для аттестацииПубликация в сборникеВебинарыЛэпбукиПрофтестыЗаказ рецензийНовости

Библиотека▪Публикации▪Статьи▪Презентации

Материал опубликовал

#7 класс #Технология #Учебно-методические материалы #Презентация #Учитель-предметник #Школьное образование

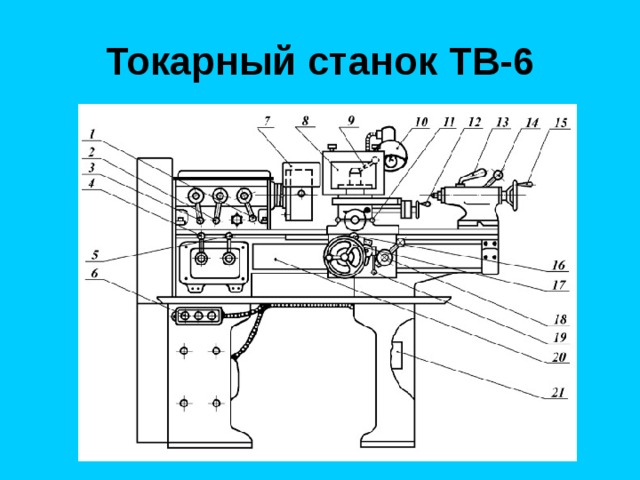

Устройство токарного станка ТВ-6

Автор презентации;

Байда Сергей Геннадьевич

Технология 7 класс

Начало создания достаточно совершенных

токарно-винторезных станков относится к XVIII веку, к эпохе преобразований, проводившихся Петром I. Возглавлял этот процесс талантливый русский механик и изобретатель А. К. Нартов (1693—1756). Он около 25 лет посвятил изобретению и усовершенствованию токарных станков.

Возглавлял этот процесс талантливый русский механик и изобретатель А. К. Нартов (1693—1756). Он около 25 лет посвятил изобретению и усовершенствованию токарных станков.

2. В марке станка ТВ-6 буквы ТВ означают токарно-винторезный, а число 6 — номер модели.

3. Современными аналогами станка ТВ-6 являются настольный токарный станок ТВ-7М (Россия),

напольный токарный станок JET BD-920 W (Швейцария) и др.

Токарные станки

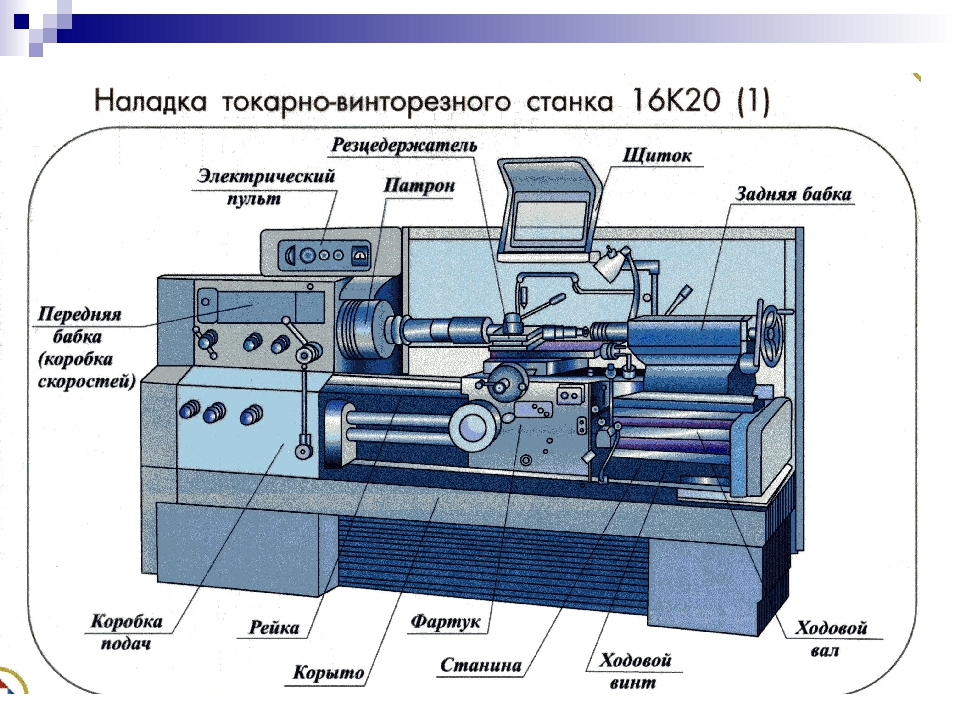

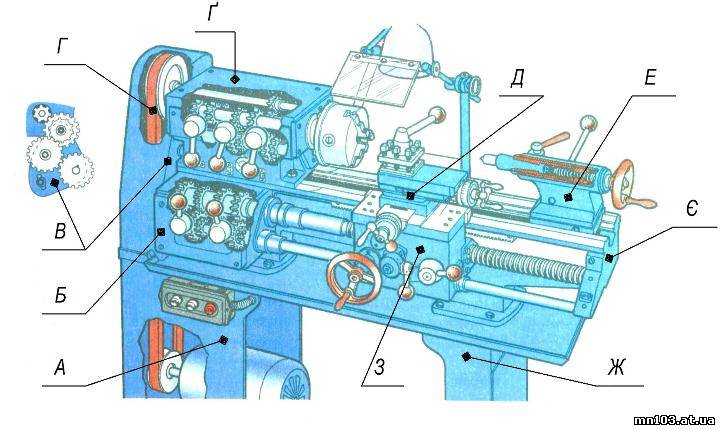

Устройство

Задняя бабка

1 — специальный центр, 2 — корпус, 3 — маховичек, 4 — зажимы.

1 2 3

4 4

Суппорт

1 — продольные салазки, 2- поперечные салазки,

3 — поворотные салазки, 4 — резцедержатель

1

2

4

3

Передняя бабка

1 — корпус, 2 — рукоятки, 3 — таблица схем переключения рукояток, 4 – патрон, 5 – рукоятка реверса.

2

1

3

4

5

Лабораторная работа.

Ознакомление с устройством

токарно-винторезного станка.

1. Получите у учителя задание на ознакомление с устройством токарно-винторезного станка ТВ-6.

2. Назовите основные части станка. Определите типовые детали.

3. Ознакомьтесь с устройством шпинделя, суппорта, фартука, передней и задней бабок.

4. Запишите названия основных частей станка в рабочую тетрадь.

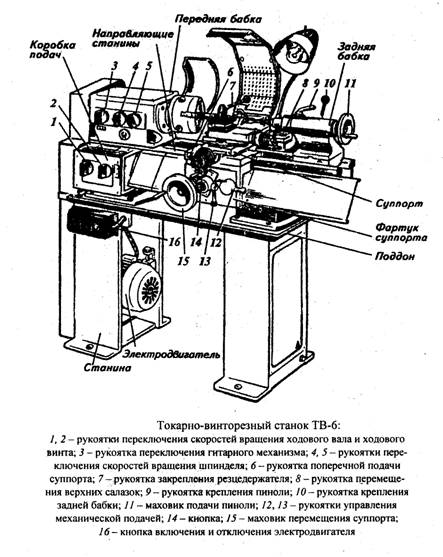

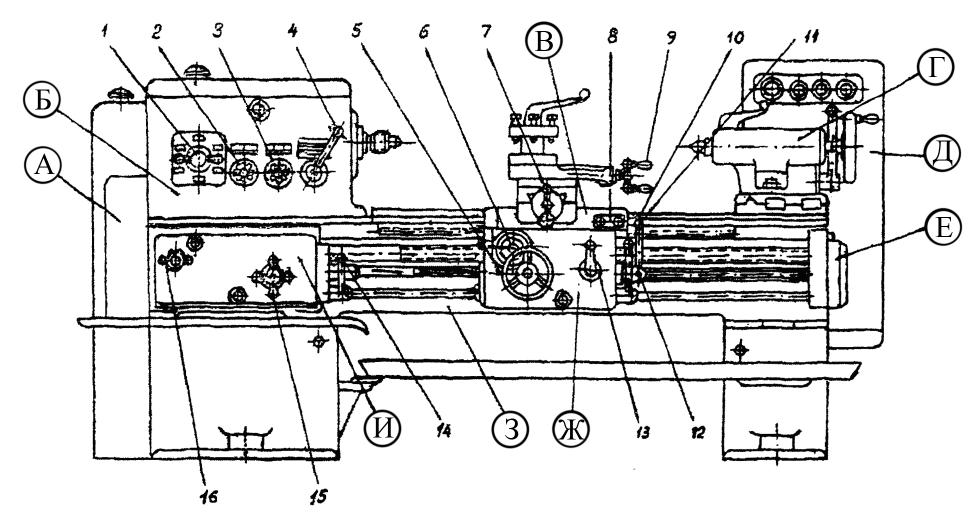

Органы управления станком ТВ-6:

1 — рукоятка изменения направления подачи суппорта

2, 3 — рукоятки изменения частоты вращения

шпинделя

4 — рукоятка крепления резцедержателя

5 — рукоятка перемещения поперечных салазок

6 — рукоятка перемещения верхних салазок

7 — маховик задней бабки

8— рукоятка включения

ходового винта

9 — рукоятка включения

продольной механической подачи суппорта

10 — маховик продольного перемещения суппорта

12 — выключатель подачи электроэнергии

13 — рукоятка включения ходового винта или ходового

вала

14 — рукоятка изменения величины подачи.

4

1 2 3

5

6 7

9 8

10

12

13 14

Установка и закрепление заготовки

в трехкулачковом патроне

Закрепление резца

Схема точения заготовки

S — подача, t — глубина резания, D —диаметр

заготовки до точения, d — диаметр после парохода резца.

Практическая работа.

1. Организуйте учебное место для механической

обработки металлов, соблюдая требования по охране

труда.

2. Получите у учителя заготовку и резцы, внимательно осмотрите их.

3. Вставьте ключ в отверстие трех кулачкового патрона и разведите его кулачки на необходимую величину.

4. Вставьте правильно заготовку между кулачков и вращением ключа закрепите ее.

5. С помощью учителя (включив станок) проверьте отсутствие «биения» заготовки. При его наличии закрепите заготовку заново.

6. Установите в резцедержатель предложенные

резцы.

7. Проверьте величины их «вылета» и расположение вершин, используя задний центр.

Конспект урока по технологии «Токарно-винторезный станок. Приемы работы» 7 класс

Хлестов Сергей Васильевич, учитель технологии первой категории

Цели урока:

Ознакомить с эволюцией инструментов от простейших орудий до металлорежущих станков.

Изучить устройство токарно-винторезного станка ТВ-4.

Обучить приемам закрепления заготовки в патрон; резца в резцедержатель.

Познакомить с приемами управления станком ТВ-4.

Требовать соблюдения правил техники безопасности во время работы на станке.

Тип урока: комбинированный.

Оборудование и наглядность: класс по механической обработке металла укомплектованный токарно-винторезными станками ТВ-4 (по числу учащихся), кинематическая схема ТВ-4, плакат “Общее устройство металлорежущих станков”, плакат “Классификация станков”.

Материалы и инструменты: резцы, металлические заготовки, штангенциркуль, ключи для закрепления заготовки в патроне и резца в резцедержателе, щетка, молоток, фартук (по числу учащихся).

Формы организации работы: коллективная, самостоятельная.

Ход урока

I. Тема урока: “Устройство и назначение токарно-сверлильного станка”.

II. Прежде чем приступить к изучению нового материала, давайте с вами повторим материал предыдущего:

Дать понятие: орудие труда, инструмент и приспособление.

Орудие труда – инструменты, приспособления, станки, другие технические устройства, которыми воздействуют на материалы и заготовки с целью получения готовой продукции.

Инструмент – служит для обработки материалов, для монтажных работ.

Как по назначению подразделяются инструменты? (Рабочие и контрольно-измерительные).

Как различают инструменты в зависимости от источника энергии? (Ручные и механические).

Как делят инструменты по назначению? (Режущие и ударные).

Приспособление – устройство для закрепления обрабатываемого материала или рабочего инструмента и создание условий по их взаимодействию.

Приведите пример развития приспособлений для сверления отверстий?

Как делятся металлорежущие станки в зависимости от вида обработки?

Токарные.

Сверлильные.

Шлифовальные.

Комбинированные.

Фрезерные.

Зубо- и резьбообрабатывающие.

Строгальные.

Разрезные.

Разные.

III. Токарно-винторезный станок. Приемы работы.

Токарно-винторезный станок, так же как и сверлильный, прошел длительный путь развития: от примитивного приспособления с ручным приводом до современного токарно-винторезного станка с числовым программным обеспечением. Но если при эволюции сверлильного станка решалась задача обеспечить вращательного и поступательного движения сверла относительно заготовки, то в токарном станке эти движения были разделены – вращение заготовки и поступательное относительно ее движения резца. В примитивном приспособлении – прообразе токарного станка заготовку вращал один человек, а другой держал в руках резец и перемещал его во время обработки. Затем для вращения заготовки стали использовать лук, который приводился в действие ногой работающего. С изобретением суппорта приспособление для точения деталей превратилось в настоящий станок. Впервые станок с самоходным суппортом изготовил в начале 17 в. русский механик Андрей Нартов. Для вращения заготовки стали подводить механическую энергию от какого-либо общего двигателя: водяной мельницы, парового двигателя и т.д.

С изобретением суппорта приспособление для точения деталей превратилось в настоящий станок. Впервые станок с самоходным суппортом изготовил в начале 17 в. русский механик Андрей Нартов. Для вращения заготовки стали подводить механическую энергию от какого-либо общего двигателя: водяной мельницы, парового двигателя и т.д.

Дальнейшее развитие токарного станка шло по линии совершенствования механизмов, обеспечивающих вращение заготовки и перемещение резцов, взаимодействие этих движений, управление станком.

Токарно-винторезный станок ТВ-6 позволяет выполнять следующие основные операции: точение наружных и растачивание внутренних цилиндрических и конических поверхностей, подрезание торцов и уступов, отрезание заготовок, сверление отверстий и нарезание резьбы.

В токарно-винторезном станке различают: главное движение и движение подачи заготовки или инструмента. При токарной обработке главным движением является вращение заготовки, а движение подачи – поступательное перемещение резца. Главное движение передается следующим образом: двигатель – ременная передача – коробка скоростей – шпиндель патроном и заготовкой.

Главное движение передается следующим образом: двигатель – ременная передача – коробка скоростей – шпиндель патроном и заготовкой.

Движение подачи: двигатель – ременная передача – коробка скоростей – коробка подач – фартук – суппорт с резцом.

ТВ-4 состоит из станины, основания, коробки скоростей, коробки подач, фартука, гитары сменных колес, суппорта и задней бабки, ходового винта и ходового валика.

Литая чугунная станина коробчатой формы с окнами имеет по две призматические и плоские направляющие. Станина установлена на двух тумбах. Передняя бабка укреплена в левой части станка. Внутри ее расположена коробка скоростей, служащая для передачи вращательного движения от двигателя на шпиндель, ходовой валик и ходовой винт. В свою очередь шпиндель передает вращение заготовке при помощи трёхкулачкового патрона.

В коробке подач смонтированы механизмы, изменяющие скорость перемещения суппорта путем изменения частоты вращения ходового вала и ходового винта.

С помощью суппорта с фартуком производится продольное и поперечное вращение или подача резца. Ручное продольное перемещение осуществляется маховиком. Включение механизма подачи суппорта осуществляется включением рукоятки на себя. Перемещение резца в поперечном направлении выполняется также рукояткой.

Ручное продольное перемещение осуществляется маховиком. Включение механизма подачи суппорта осуществляется включением рукоятки на себя. Перемещение резца в поперечном направлении выполняется также рукояткой.

Верхние салазки суппорта перемещаются в продольном направлении, поворачиваются на угол 40 градусов. Корпус задней бабки расположен на основании, которое перемещается по направляющим станинам. В корпусе движется пиколь, имеющая коническое отверстие, в которое вставляется упорный центр или режущий инструмент.

Зубчатые колеса коробки скоростей смазываются индустриальным маслом.

Техническая характеристика ТВ-4.

Диаметр сквозного отверстия шпинделя: 16 мм.

Диаметр отверстия установленного над станиной: 700 мм.

Диаметр изделия установленного над суппортом: 80 мм.

Частота вращения шпинделя: 130 – 170 мин.-1

Шаг нарезаемой резьбы: 0,8; 1; 1,25 мм.

Масса станка: 300 кг.

Габаритные размеры станка: 1100 на 470 на 1100.

Какие операции по обработке металлов можно выполнять на ТВ-4? Из каких основных частей состоит ТВ-4? Назовите главное и вспомогательное движение на станке?

Резец – основной режущий инструмент для выполнения простейших операций по обработке металлов на токарно-винторезном станке. Он состоит из рабочей части, или готовки, и тела резца. В головке различают переднюю поверхность, по которой сходит стружка при резании, и две задние. Задняя поверхность, обращенная в поверхности резания, называется – главной задней поверхностью, вторая задняя поверхность – вспомогательной задней поверхностью.

Линия пересечения передних и задних поверхностей называются режущими кромками. Кромка, образованная передней и главной задней поверхностями, называется главной режущей кромкой. Образованная передней и вспомогательной задней поверхностями – вспомогательной режущей кромкой.

Точка пересечения главной и вспомогательной режущих кромок – вершина резца. Для работы резцом очень важны величины углов, образованными различными поверхностями его головки.

Для работы резцом очень важны величины углов, образованными различными поверхностями его головки.

Главный задний угол уменьшает трение между главной задней поверхностью головки резца и заготовкой. Передний угол улучшает процесс схода стружки. Задний и передний углы – это углы заточки резца.

По форме головок проходные резцы делятся на прямые и отогнутые.

По конструкции проходные резцы изготавливаются из одного стержня – это цельные, составные.

Из каких элементов состоит токарный резец? Что представляют собой проходные резцы и на какие виды они подразделяются? Из какого материала изготавливают резцы?

Управление ТВ-4 осуществляется с помощью рукоятки, маховиков и других органов управления.

Пуск и остановка станка осуществляется с помощью кнопок “Вперед”, “Назад”, “Стоп”. Кнопкой “Вперед” включают прямое вращение шпинделя, т.е. против часовой стрелки, если смотреть на него со стороны задней бабки. Кнопкой “Стоп” станок выключают.

Установка определенной частоты вращения шпинделя достигается поворотом рукояток коробок скоростей в положение.

Скорость перемещения суппорта, или величина механической подачи, устанавливается положением рукояток.

Перемещение резцедержателя с резцом вручную осуществляется рукояткой ручного перемещения верхних салазок суппорта, рукояткой перемещения поперечных салазок и маховиком ручной продольной подачи.

С действиями по управлению токарно-винторезным станком тесно связаны такие операции, как установка и закрепление на станке заготовок и режущих инструментов. С этих операций начинается любой вид токарной обработки.

Заготовку закрепляют на токарном станке различными способами в зависимости от характера обработки и ее размеров. Для выполнения простых токарных операций небольшие по размерам заготовки закрепляют в трёхкулачковом самоцентрирующем патроне. Для этого ключ патрона вставляют в одно из гнезд, разводят и вставляют заготовку после чего затягивают заготовку. Заготовка в патроне должна быть не менее чем 20-25 мм. Выступающая из патрона часть должна составлять не более 50-60 мм, иначе заготовка будет изгибаться во время работы.

После закрепления заготовки станок включают и проверяют не колеблется ли она, если она колеблется ее выравнивают с помощью молотка.

Для установки резца в резцедержателе нужно отвернуть торцевым ключом винты резцедержателя так, чтобы можно было свободно вставить резец. Устанавливают резец перпендикулярно к продольной оси заготовки. Это достигается следующими приемами. Если вершины центра и головки резца совпадают с центром панели, то резец установлен правильно. Затем прочно закрепляют резец винтами.

Как осуществить пуск и остановить станок? Как установить необходимую частоту вращения шпинделя? Как можно перемещать резцедержатель с резцом при неподвижном суппорте?

При работе на токарном станке необходимо соблюдать следующие требования правил безопасности:

Включайте станок только с разрешения учителя.

Перед началом работы проверьте исправность станка, заземление.

Одежда должна быть застегнута на все пуговицы и не иметь свисающих частей.

Во время работы прочно и надежно закрепляйте заготовку и режущий инструмент.

Нельзя осматривать, трогать руками или измерять заготовку не выключив станка.

Нельзя брать руками стружку, которая образуется во время работы.

О всех неисправностях станка во время работы немедленно сообщайте учителю.

IV. Практическая работа.

В процессе выполнения практической работы вы должны проделать следующие операции:

Включение и выключение станка.

Вставление резца в резцедержатель.

Закрепление заготовки в патроне.

Торцевание заготовки.

Разметка заготовки (длиной).

Точение заготовки до диаметра 10 мм.

Чистовая обработка.

Прежде чем приступить к практической работе я расскажу вам по каким критериям она будет оцениваться.

Критерии оценок:

Качество обработанной детали.

Точность соблюдения размеров по чертежу.

Соблюдение ПТБ при работе.

Самостоятельность в работе.

В процессе выполнения работы вы должны соблюдать правила техники безопасности и правильность проведения операций по закреплению и обработке заготовок.

V. Заключительная часть.

На сегодняшнем уроке мы с вами познакомились с устройством и назначением токарно-винторезного станка, провели практическую работу. В процессе работы обращалось внимание на качество обработки. Учащиеся производили разметку заготовок.

При подведении итогов был проведен общий анализ работы. Первый этап обучения приемам работы на станке прошел успешно.

Всем спасибо. До свидания!

6 Соображения относительно токарных деталей с ЧПУ

Детали, обработанные сложной обработкой, являются нашим хлебом насущным в Wagner Machine, поэтому мы создали надежный токарный цех, оснащенный обычными и швейцарскими станками, чтобы быстро производить высокоточные токарные детали с ЧПУ. Большинство наших станков являются многоканальными, что позволяет нам одновременно работать на главном и вспомогательном шпинделях, а устройства подачи прутка позволяют выполнять производственные циклы без присмотра.

Большинство наших станков являются многоканальными, что позволяет нам одновременно работать на главном и вспомогательном шпинделях, а устройства подачи прутка позволяют выполнять производственные циклы без присмотра.

Наше программное обеспечение CAM позволяет нам быстро и точно программировать сложные профили для точения и растачивания, а также фрезерованные элементы, которые можно обрабатывать с помощью приводных инструментов. Мы также предлагаем вторичные процессы для токарных деталей, такие как бесцентровое шлифование, круглое шлифование и хонингование.

Проще говоря, когда вы обращаетесь к нам за токарной обработкой с ЧПУ, мы стремимся предоставить вам детали самого высокого качества как можно быстрее, и этот процесс начинается еще до того, как вы отправите предложение.

Мы составили удобный список факторов, которые необходимо учитывать при доведении требований к токарным деталям с ЧПУ до любого механического цеха.

1. Класс резьбы

Указание предпочтительного класса резьбы, который определяет посадку резьбы, является передовой практикой для любого типа детали, обрабатываемой на станках с ЧПУ. Вот не слишком техническая разбивка по классам потоков:

Вот не слишком техническая разбивка по классам потоков:

- Класс 1 — самая небрежная посадка, состоящая из наружной резьбы меньшего размера и внутренней резьбы большего размера. Этот тип посадки является обычным для приложений, используемых в суровых или грязных условиях.

- Класс 2 считается стандартным и имеет достаточный зазор. Если клиенты не указывают предпочтительный класс резьбы, механические мастерские обычно по умолчанию используют класс 2.

- Класс 3 обеспечивает самое плотное прилегание и идеально подходит для прецизионного оборудования, обычно используемого в лабораториях или чистых помещениях. Резьбу класса 3 труднее всего обрабатывать, что увеличивает стоимость детали. Переход от резьбы класса 2 к резьбе класса 3 не дает реальных преимуществ в прочности, поэтому мы не рекомендуем делать это, если ваше приложение не требует этого типа резьбы из-за точности.

2. Угловые радиусы

Пример радиуса 0,008 дюйма в углу точеной детали

Стандартные токарные пластины обычно имеют угловой радиус от 0,008 до 0,016 дюйма. Детали часто проектируются с идеально острыми углами, но их нельзя легко и надежно обработать стандартными инструментами. Даже стандартные инструменты для нарезания канавок имеют радиус вершины от 0,002 до 0,008 дюйма. Если вам нужен идеально острый угол, обязательно укажите это на чертеже, иначе большинство магазинов сочтут, что стандартный радиус угла подходит (вы можете рассчитывать на то, что мы спросим).

Детали часто проектируются с идеально острыми углами, но их нельзя легко и надежно обработать стандартными инструментами. Даже стандартные инструменты для нарезания канавок имеют радиус вершины от 0,002 до 0,008 дюйма. Если вам нужен идеально острый угол, обязательно укажите это на чертеже, иначе большинство магазинов сочтут, что стандартный радиус угла подходит (вы можете рассчитывать на то, что мы спросим).

Если вам нужна функциональность острого угла, и у вас есть некоторая свобода дизайна, попробуйте добавить небольшую подрезку на острых внутренних углах или фаску или радиус на конце внутренних отверстий, чтобы детали подходили друг к другу. Это создает зазор для сопрягаемых деталей, позволяя использовать стандартные инструменты для надежного и быстрого процесса обработки. Надежно и быстро значит лучше и дешевле!

3. Снятие резьбы

Важно учитывать снятие резьбы, чтобы убедиться, что ваши детали будут функционировать должным образом. Нарезание наружной и внутренней резьбы является очень распространенным процессом на токарных станках с ЧПУ. Существует много процессов для создания резьбы на токарной детали, но наиболее распространенными являются нарезание резьбы в одной точке и нарезание резьбы. В любом процессе будет некоторая неиспользуемая глубина потока. На стандартном метчике первые 3-6 витков сужаются, что позволяет свободно нарезать или формировать резьбу. Это означает, что ваше просверленное отверстие должно быть как минимум на 6 витков глубже, чем количество пригодных для использования витков резьбы, чтобы его можно было легко обрабатывать.

Существует много процессов для создания резьбы на токарной детали, но наиболее распространенными являются нарезание резьбы в одной точке и нарезание резьбы. В любом процессе будет некоторая неиспользуемая глубина потока. На стандартном метчике первые 3-6 витков сужаются, что позволяет свободно нарезать или формировать резьбу. Это означает, что ваше просверленное отверстие должно быть как минимум на 6 витков глубже, чем количество пригодных для использования витков резьбы, чтобы его можно было легко обрабатывать.

Пример снятия резьбы у основания витков резьбы

Для одноточечной резьбы последние 1-2 витка будут частичными, поскольку станок должен втягиваться, пока шпиндель работает на высокой скорости. В большинстве случаев это не вызовет проблем, но если вам нужно что-то нарезать прямо до буртика, вам понадобится канавка для снятия резьбы примерно в 2 раза шире шага резьбы. Это может быть сделано для внутренней или внешней одноточечной резьбы.

При любом процессе нарезания резьбы на конце детали образуется заусенец, где профиль резьбы сводится к полоске. Этот заусенец обычно минимизируется путем добавления фаски к детали перед нарезанием резьбы, и важно, чтобы фаска была больше, чем глубина профиля резьбы. В противном случае на конце детали все равно останется заусенец, что никогда не бывает хорошо. Если вы не укажете фаску, она будет добавлена. Это необязательно, потому что мы не делаем плохих тем.

Этот заусенец обычно минимизируется путем добавления фаски к детали перед нарезанием резьбы, и важно, чтобы фаска была больше, чем глубина профиля резьбы. В противном случае на конце детали все равно останется заусенец, что никогда не бывает хорошо. Если вы не укажете фаску, она будет добавлена. Это необязательно, потому что мы не делаем плохих тем.

Другим вариантом удаления заусенцев является использование приводного инструмента для удаления первого витка резьбы на конце детали. Это называется потоком Higbee, и его можно выполнять в потоках ID или OD. Хотя это добавляет процесс и не может быть выполнено на всех машинах, оно полностью удаляет первый частичный поток. Этот процесс обеспечивает легкое соединение деталей и исключает возможность перекрестного нарезания резьбы. Чаще всего резьба Higbee применяется для пожарного оборудования, которое необходимо быстро собрать в любой ситуации. Если вы хотите получить наилучшее качество резьбовой детали, это то, что вам нужно. Это также обеспечивает стабильное качество резьбы при больших объемах производства.

4. Допуски сопрягаемых деталей

Если у вас есть две сопрягаемые детали, важно определить допуски, чтобы детали подходили друг к другу, даже если каждая из них находится за пределом допустимого диапазона. Эта сноска особенно важна для различения прессовой посадки (детали, которые постоянно скреплены вместе) и посадки со скольжением (детали, которые скользят вместе и легко разъединяются).

Компания Wagner Machine специализируется на обработке сложных деталей, и большинство деталей, которые мы токарно обрабатываем, имеют диаметр 1 дюйм или меньше. Для большинства мелких деталей мы рекомендуем исходную точку от 0,0005 до 0,001 дюйма от общего зазора для посадки с проскальзыванием и такое же количество натяга для посадки с натягом. Их можно регулировать в зависимости от материала, области применения и размера или профиля сопряженных элементов.

5. Отношение длины к диаметру.

Токарные детали с ЧПУ с отношением длины к диаметру более 3:1 подвержены проблемам с допусками и чистовой обработкой из-за возможности вибрации инструмента или детали.

Означает ли это, что вы ограничены соотношением 3:1 при проектировании детали? Не обязательно. Обычно можно обрабатывать до 6:1, тщательно регулируя параметры резки, но это увеличивает время обработки. Добавление просверленного по центру отверстия в конце детали позволяет нам поддерживать даже более длинные детали с соотношением сторон 10:1 и более с подвижным центром во время обработки.

Усовершенствованное оборудование, такое как контршпиндельные станки, также дает нам большую гибкость при токарной обработке длинных деталей. Мы можем поддерживать оба конца детали и обрабатывать различные участки в несколько этапов, чтобы сохранить наши инструменты и производить высококачественные токарные детали. Используя этот процесс, мы изготавливаем некоторые детали с соотношением сторон более 200:1.

6. Фрезерованные элементы

Пример точеной детали с фрезерованными элементами.

Существует распространенное заблуждение, что добавление фрезерованных элементов к токарной детали с ЧПУ требует второй операции. Это предположение могло быть точным несколько лет назад, но многие современные токарные станки оснащены приводными инструментами, способными выполнять фрезерование основных элементов.

Это предположение могло быть точным несколько лет назад, но многие современные токарные станки оснащены приводными инструментами, способными выполнять фрезерование основных элементов.

Нам легко добавлять такие функции, как поперечные отверстия и плоские поверхности, практически не влияя на стоимость и время выполнения заказа для наших клиентов. Мы также можем добавить более сложные фрезерованные элементы и даже иметь 5-осевую возможность для токарных деталей диаметром менее 1 дюйма.

Если вам нужна токарная деталь с ЧПУ, доверьтесь специалистам Wagner Machine, которые обработают ее до совершенства. Запросите предложение, и мы быстро свяжемся с вами для дальнейших шагов.

Крепежные винты в Ace Hardware

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

Выбрать 2 или более продуктов для бок о бок по сравнению с функциями comparrishson.

compare

compareВыбрать 2 или более продуктов для боковых функций сравнение. Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения сравнение функций.Сравнить

Выбрать 2 или более продуктов для бок о бок по сравнению с функциями.

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик.

Сравните

СравнитеВыберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

0 90 или более Выберите продукты для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения сравнение функций.Сравнить

SELECT 2 или более продуктов для бок о бок по бок по сравнению с функциями. Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций.

Сравните

СравнитеВыберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

9000 Выберите или более продукты для параллельного сравнения характеристик. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

Выберите 2 или более продуктов для параллельного сравнения сравнение функций.Сравнить

Выбрать 2 или более продуктов для бок о бок.