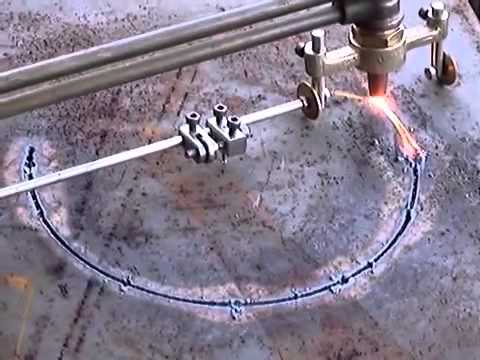

Видео газорезка: Резка металлической заготовки с газовой резкой. Перерезание газа. Газорезка. — Стоковый видеоролик © [email protected] #508855026

Содержание

Как правильно резать металл газорезкой

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

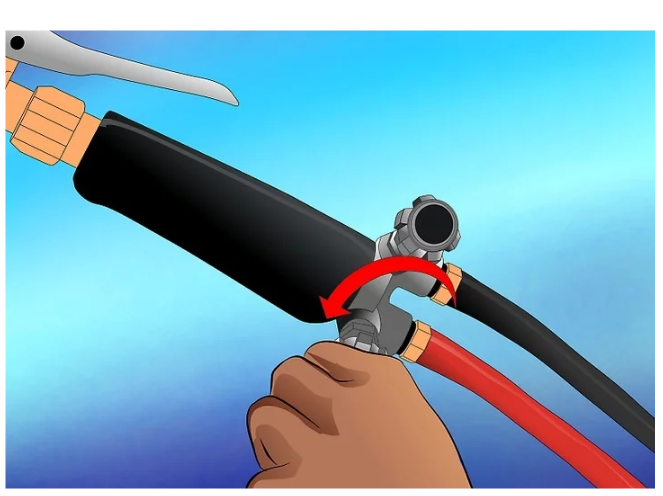

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.

Поджигание резака и нагревание металла

Перед зажиганием резака требуется:

- убедиться в герметичности всех соединений (клапанов, манометров, шлангов, другой арматуры) – любая протечка газа может моментально вызвать пожар;

- проверить еще раз место работы на предмет отсутствия легковоспламеняющихся материалов, посторонних людей (особенно детей), животных;

- убедиться в готовности к работе;

- надеть защитные очки и перчатки.

Затем открывают на резаке клапан ацетилена, позволяя выйти кислороду, который находится в камере-смесителе. На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

Медленно открывают передний кислородный вентиль. При этом пламя должно поменять цвет с желтого на голубой – в этот момент будет обеспечена подача такого количества кислорода, которого достаточно для полного сжигания ацетилена. Подачу кислорода следует увеличивать, пока внутренний язычок голубого пламени не уменьшится и сожмется в направлении мундштука.

Кислородный клапан открывают еще больше – увеличивают размер факела, пока у внутреннего пламени длина не станет едва больше толщины разрезаемой стали (для листовой холоднокатаной толщиной 9,5 мм достаточно превышения длины пламени на 1,3 мм). Когда слышно «сопение» или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

Когда слышно «сопение» или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

Внутреннее пламя самым кончиком подносят к поверхности обрабатываемой стали. Ее греют до образования в месте соприкосновения лужицы расплавленного светящегося металла. Кончик пламени надо держать неподвижно на расстоянии примерно 10 мм от поверхности стали как показано на видео, чтобы все тепло концентрировалось на одном участке.

Рекомендации по резанию труб из металла

Резание труб из разных металлов – это востребованная операция при проведении ремонтно-строительных работ. Отрезать изделия приходится при монтаже канализационных и отопительных систем, водопроводных линий. В этом направлении болгарка хорошо справляется с различными задачами. Диски для работы выбирают по материалу, из которого изготовлена труба.

Отрезать изделия приходится при монтаже канализационных и отопительных систем, водопроводных линий. В этом направлении болгарка хорошо справляется с различными задачами. Диски для работы выбирают по материалу, из которого изготовлена труба.

Применение угловой шлифовальной машинки дает возможность:

- перепиливать трубы под разными углами, например 45 и 90 градусов;

- разрезать изделия большого диаметра;

- ровно резать профильные (прямоугольного либо квадратного сечении) трубы;

- производить продольное разрезание трубчатых заготовок;

- пилить чугунные трубы;

- перерезать тонкостенные трубки.

Если нужно разрезать трубу большого диаметра, то использование болгарки позволяет выполнить эту работу без значительных денежных затрат. Но при этом производительность труда небольшая, а риски немалые. Когда длинные трубы лежат на опорах, отпиливают только свисающие части. Если распиливать по центру, то кромки среза зажмут обрезной круг, что приведет к заклиниванию инструмента и возможному травмированию.

Специалисты не только разрезают трубы из разных материалов под нужными углами, но и вырезают в них отверстия требуемых форм. Работа с профильными и круглыми заготовками выполняется схожим образом, с обязательным соблюдением правил техники безопасности.

Перепиливание труб под разными углами

Резать под углом 45 и 90 градусов круглые и профильные трубы приходится при прокладке различных коммуникаций. В любом случае необходимо ровно отпилить трубу, чтобы элементы, которые требуется соединить, максимально в плотную соединялись друг с другом.

Рез под углом 45 градусов труб цилиндрического сечения проводят следующим образом:

- берут обычный квадратный бумажный лист;

- складывают его точно по диагонали;

- этим шаблоном оборачивают трубу;

- мелом или другим разметочным приспособлением наносят будущую линию среза;

- убирают шаблон;

- зажимают заготовку в тисках;

- отрезают отмеченный фрагмент трубы.

При прикладывании шаблона любая из двух коротких сторон этого треугольника должна быть параллельна центральной оси трубы.

Когда необходимо выполнить разрезание под углом 90 градусов, трубы просто оборачивают по кругу (цилиндрические) либо по периметру (профильные) листом бумаги. После этого отмечают линию среза. Также разметить профильную трубу можно очень просто с помощью обычного угольника.

При необходимости разрезания под углом 45 и 90 градусов значительного количества профильных труб делают соответствующие шаблоны из данного материала, только большего сечения. Это позволяет выполнять требуемые замеры лишь один раз. При этом для первоначальной разметки применяют строительный угольник, либо транспортир. Когда шаблон сделан, внутрь него вставляют обрезаемые заготовки, отмечая линии среза. Затем производят распиливание.

Особенности резки чугунных и тонкостенных труб

Чугун – это хрупкий материал. Чтобы распилить чугунную трубу болгаркой, действуют в такой последовательности:

- отмечают линию среза;

- подкладывают под трубу деревянный брусок, который будет служить ей опорой;

- делают пропил по контуру глубиной в несколько миллиметров;

- вставляют в сделанное углубление зубило;

- по наставке сильно и резко бьют молотком.

После удара труба расколется по линии пропила. Ее края будут достаточно ровными. Если нужно, их дополнительно обрабатывают.

Чтобы выполнить продольное распиливание трубы, также важна точная разметка. Для ее нанесения применяют различные приспособления, например, строительную нить («отбивку»). Весь процесс распиливания следует выполнять аккуратно, не спеша, чтобы не сбиться с отмеченной линии.

Тонкостенные трубы – это одна из разновидностей данного рода изделий. Их часто изготавливают из цветных металлов: меди либо алюминия. Их резка является сложным занятием. При этом следует применять соответствующие материалу заготовки круги для болгарки.

Распиливание тонкостенных трубок требуется выполнять очень осторожно, потому что они легко могут деформироваться даже от прикладывания незначительной нагрузки

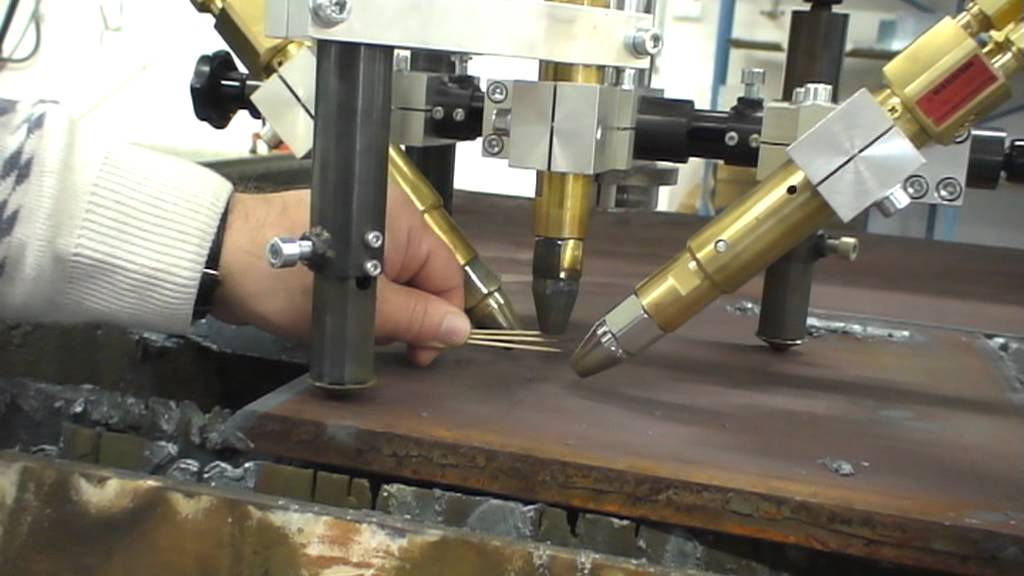

Сверление и резка металлов кислородным копьем

После поджига и стабилизации пламени торец трубы прижимают к поверхности детали. Углубление в материал происходит за счет тепла, которое выделяется вследствие сгорания металла. Во время температурного воздействия необходимо периодически совершать трубой обратно-поступательные и вращательные действия для удаления образовавшегося шлака. В итоге получается отверстие круглой формы, размер которого обычно на 1-2 см больше диаметра трубки-копья.

Во время температурного воздействия необходимо периодически совершать трубой обратно-поступательные и вращательные действия для удаления образовавшегося шлака. В итоге получается отверстие круглой формы, размер которого обычно на 1-2 см больше диаметра трубки-копья.

В этом видео показан процесс сверления кислородным копьем:

Помимо сверления, подобная технология позволяет осуществлять раскрой детали. Для этих целей дополнительно применяется газовый резак, который предварительно делает канавку размером около 15 см, куда вводится копье. С помощью такого метода можно разрезать стальные болванки толщиной 2 м:

Резка крупных металлических деталей кислородным копьем

Во время рабочего процесса трубка-копье постоянно укорачивается, поэтому нуждается в периодической замене. Длина сгоревшей части в первую очередь зависит от характеристик обрабатываемого материала. К примеру, при прожигании чугуна на каждый метр углубления требуется около 20 м трубы (при этом расход O2 составляет 35 м³ на 1 м). Поэтому обработка чугунных изделий таким методом имеет невысокую производительность.

Поэтому обработка чугунных изделий таким методом имеет невысокую производительность.

Меры предосторожности

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать

Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру

Самое главное, что необходимо знать при работе с газовыми резаками: пропан огнеопасен, кислород же маслоопасен. При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. Весь газ из баллона расходовать никак нельзя.

Иногда в процессе работы возникают внештатные ситуации. Не теряйтесь. Например, если у вас во время резки слетел со штуцера или оборвался кислородный шланг, не пугайтесь. Обычно испуг возникает из-за того, что случается это неожиданно и громко. Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

Просто закрываете вентили резака и разжигаете пламя заново.

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Принцип работы

Методика газовой резки относится к технологии газопламенной обработки металлов, в которой пламя горящей газовоздушной смеси нагревает заготовку до высокой температуры для выполнения резки, поверхностной закалки, наплавки или другой технологической операции.

Базовым принципом газовой резки является способность металла к возгоранию в среде химически чистого кислорода. Для технической реализации этого сложного физико-химического процесса применяют специальный резак по металлу, выполняющий следующие функции:

Для технической реализации этого сложного физико-химического процесса применяют специальный резак по металлу, выполняющий следующие функции:

- смешивание в определенной пропорции горючего газа (ацетилена, пропана, природного газа) с кислородом для образования подогревающей газокислородной смеси;

- воспламенение подогревающей смеси и нагрев ее пламенем металла вдоль линии реза;

- раздельную подачу потока подогревающей смеси и струи кислорода к месту реза.

Операция газорезки, которую обеспечивает резак горящим газом, состоит из двух технологических этапов:

- Подготовка к резке, заключающаяся в разогреве локальной зоны заготовки до температуры воспламенения металла. Разогрев осуществляется факелом пламени горящей подогревающей смеси. В месте начатого разреза металл греют до белого каления, что соответствует нагреву до температуры в пределах 1100 град. Ц.

Режим предварительного локального разогрева необходим для того, чтобы металл обрабатываемой детали воспламенился в струе кислорода по линии реза без использования постороннего инициатора возгорания.

- Непосредственно газовая резка заготовки, заключающаяся в сгорании металла в струе поданного под давлением кислорода и выдувании из рабочей зоны образовавшихся продуктов горения в виде раскаленных частиц. Процесс резки протекает в следующей последовательности:

- в разогретую зону подается кислородная струя под давлением 5-12 атм.;

- при соприкосновении с нагретой поверхностью кислород воспламеняется;

- под воздействием кислородной струи металл в зоне реза сгорает;

- продукты горения – оксиды – струей выдуваются из зоны резки, оставляя после себя узкий паз.

Окисление материала разрезаемой заготовки происходит лишь на участке действия кислородной струи, поэтому попадание оксидов внутрь металла исключено.

Устройство газового резака

Принцип действия заключается в сгорании металла обрабатываемой детали в струе химически чистого кислорода. Продукты окисления из зоны реза выдуваются этой же струёй.

Для обеспечения этого процесса, газовый резак по металлу имеет следующую конструкцию:

- ствол;

- наконечник.

Пояснение к рисунку. Ствол состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными газовым и кислородным вентилями. В его состав, также, входят:

- инжектор;

- смесительная камера;

- трубки подачи кислорода и горючего газа.

Ствол присоединяется к корпусу накидной гайкой. Конструкция наконечника приведена на рисунке.

Он состоит из внутреннего (латунного) и внешнего (медного) мундштуков.

Конструкция смесительной камеры интуитивно понятна из рисунка.

Газовая горелка: резак кислородный

Из баллона с редуктором через шланг с ниппелями кислород поступает в резак. В его корпусе он разветвляется по двум каналам:

- одна часть газа проходит через вентиль и попадает в инжектор. Из него она выходит с большой скоростью и, создавая разрежение, подсасывает горючий газ. В результате, в смесительной камере образуется горючая смесь. Она, проходя через зазор между внутренним и наружным мундштуками, сгорает и образует подогревающее пламя;

- вторая часть кислорода поступает через вентиль в трубку режущего газа.

Выйдя через центральный канал внутреннего мундштука, она образует режущую струю.

Выйдя через центральный канал внутреннего мундштука, она образует режущую струю.

Таким образом, для получения качественного реза необходимо:

- применять сопло и мундштук «правильного» (соответствующего марке и толщине обрабатываемого материала) размера;

- давление газа должно соответствовать толщине обрабатываемого материала;

- необходимы постоянный уход и чистка каналов сопла. Эту чистку рекомендуется производить медными прутками.

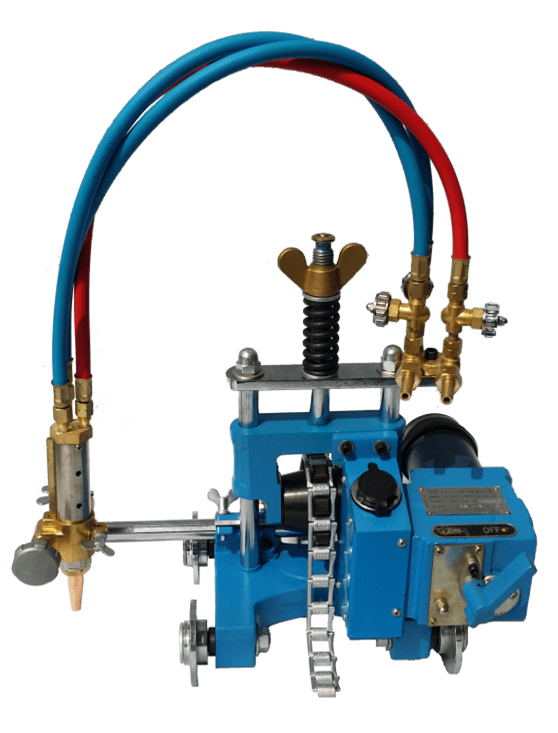

Портативные газовые резаки

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

Это интересно: Типы газовых шлангов и их преимущества

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Настройка газового резака

Настройка газового резака осуществляется на предприятии-изготовителе, как финишная операция сборочного процесса. Заниматься какой-либо дополнительной самодеятельной «настройкой на коленке» запрещается, т. к. может привести не только к ухудшению рабочих параметров, но и к взрыву оборудования.

Приступая к работе, следует произвести сборку оборудования и проверку его работоспособности в соответствии с «Инструкцией по эксплуатации». Только после этого можно приступать к процессу обработки металла.

Только после этого можно приступать к процессу обработки металла.

Внимание! Категорически запрещается:

- продувать кислородом рукав для пропана;

- менять рукава между собой.

Если вы не имеете доступа к «Инструкции», то действуйте в следующей последовательности. Перед сборкой необходимо произвести внешний осмотр узлов и деталей:

- проверьте состояние всех резиновых прокладок. При наличии малейших дефектов, они подлежат замене;

- внимательно осмотрите кислородный вентиль. На его поверхности не допускаются малейшие следы масла или жира – их наличие может привести к взрыву;

- внимательно осмотрите штуцера. Штуцер с горючим газом должен иметь клапан обратного удара. Дефекты на штуцерах следует аккуратно править «бархатным» напильником. Если этого не сделать, то резиновая прокладка редуктора будет «травить» со всеми вытекающими последствиями.

После осмотра следует установить редукторы:

- синий – на баллон с кислородом;

- красный — на баллон с пропаном.

Если резак с инжекцией, то следует проверить её работоспособность:

- проверка производится до подключения рукава горючего газа;

- кислородный рукав подсоединяется к соответствующему штуцеру;

- открыть вентиль кислородного редуктора;

- открыть на резаке вентили кислорода и горючего газа;

- прислонить палец к штуцеру горючего газа. Если всё работает, то его должно «засасывать». В этом случае не будет обратного удара.

Далее, устанавливается шланг с пропаном и подключается газ. Соотношение пропана и кислорода устанавливается: 1:10. Например, если давление кислорода 5 атм., то пропана нужно задавать 0.5 атм.

Открывать и прекращать подачу газа необходимо в следующей последовательности:

- открыть на 0,5 оборота каждый вентили кислорода и горючего газа (последовательность менять нельзя). Поджечь смесь;

- поднести факел к металлу и добавлять кислород до появления «коронки»;

- по окончании работы: первым прекращается подача горючего газа, затем – кислорода (последовательность менять нельзя).

Многосопловые мундштуки резаков.

Второй вид мундштуков может иметь как цельную, так и составную конструкцию. Их особенность в том, что они оснащены несколькими соплами (каналами), диаметр которых может быть от 0,7 до1 миллиметра. Сопла располагаются по окружности центрального канала, предназначенного для подачи кислорода.

Заметим, что в мундштуках, предполагающих внутрисопловое смешивание, горючий газ и кислород поступают в сопла через отдельные каналы. Сгорает образованная смесь уже на выходе. Особенность такой конструкции мундштуков в том, что они могут использоваться при высокий температурах, кроме того эти устройства работают без обратных ударов пламени даже в тех случаях, когда было допущено сильное нагревание резака.

Отметим, что мундштуки с множеством сопел обычно сварщики применяют с газами-заменителями. К таким можно отнести коксовый, природный, нефтяной и прочие. Их особенность в том, что они имеют довольно низкий показатель горения.

Недостаток многосопловых мундштуков в том, что сопла время от времени могут забиваться шлаками. Именно эта особенность повлияла на использование такого вида резаков. Они менее популярны, нежели щелевые, в которых просто отсутствуют сопла.

Именно эта особенность повлияла на использование такого вида резаков. Они менее популярны, нежели щелевые, в которых просто отсутствуют сопла.

Использование каждого из названых видов резаков определяется материалами, применяемыми во время резки, желаемыми результатами и личными предпочтениями сварщиков.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски. Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики. На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т. п

п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности. Перед работой нужно запастись: линейкой, специальным карандашом, угольником и рулеткой; специальной зажигалкой, которая обычно есть в комплекте с оборудованием

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса. Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы. Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе. Пол в мастерской должен быть или бетонным, или земляным. Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление. Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз. Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени. Ручной газовый резак готов к работе, теперь собственно резка металла резаком. К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени. Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки. После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени. Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки. После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок. Охлаждение деталей проводится или с помощью воды, или естественным образом

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу. Сначала закручиваем вентиль кислорода

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода. Закручиваем вентили на баллонах. Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

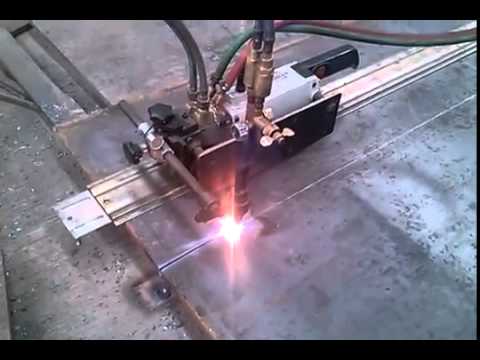

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака

При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала

Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

Подготовка к работе газовым резаком

При пользовании этим приспособлением нужно обязательно знать принцип его действия. Изначальное возгорание ацетилена сильно нагревает сталь, вплоть до расплавленного состояния. Под воздействием струи кислорода, которая подается под давлением, газовый резак поджигает материал, в результате чего и образуется нужный разрез. Помните о том, что сталь и углеродистая сталь являются единственными материалами, которые разрешается обрабатывать газовым резаком. Алюминий, нержавейка и прочие металлы и их сплавы обрабатывать газовым резаком запрещается.

Изначальное возгорание ацетилена сильно нагревает сталь, вплоть до расплавленного состояния. Под воздействием струи кислорода, которая подается под давлением, газовый резак поджигает материал, в результате чего и образуется нужный разрез. Помните о том, что сталь и углеродистая сталь являются единственными материалами, которые разрешается обрабатывать газовым резаком. Алюминий, нержавейка и прочие металлы и их сплавы обрабатывать газовым резаком запрещается.

Подберите инструменты, которые вам понадобятся в процессе работы. Не считая непосредственно газового резака в полной комплектации, вам нужно подготовить:

Таблица технических характеристик газового резака.

Огнетушитель. Безопасность превыше всего.

Инструменты для выполнения разметки и проведения измерений. С их помощью вы составите правильную разметку для отреза. Потребуется карандаш. Обычный не подойдет, нужен из мыльного камня. Также подготовьте угольник и простую измерительную линейку.

Средства защиты, включая очки и толстые перчатки из кожи.

Спецодежда. Рекомендуется огнестойкая одежда, но если у вас таковая отсутствует, используйте прилегающую к телу хлопчатобумажную. Нейлон и большая часть обычных синтетических тканей очень быстро сгорают.

Что касается обуви, то лучше взять прочные ботинки с подошвой из кожи, так как обувь на резине довольно быстро прогорит при контакте с разогретым до высокой температуры шлаком.

Зажигалка, специально созданная для резака. Применять спички или зажигалки для бытовых газовых плит или сигарет крайне небезопасно. Использование специально разработанных зажигалок позволяет существенно снизить риск получения травмы.

Обеспечьте для себя максимально безопасные рабочие условия. Лучше всего резать металл на голом грунте или на плите из бетона, потому что искры в процессе работы летят на многие метры в стороны

Важно, чтобы рядом не было никаких легковоспламеняющихся предметов.

Газовая резка металла — технология и оборудование

Газовая резка металла представляет собой трудоёмкий процесс, предполагающий нагревание определённых металлических деталей при помощи пламени газа. Происходит данный процесс под воздействием определённой температуры.

Происходит данный процесс под воздействием определённой температуры.

Металл в ходе газовой резки воспламеняется, образуя окислы, которые потом просто сдуваются под воздействием струи кислорода.

При таком типе резки металлических заготовок, температура плавления всегда превосходит тот показатель, при котором данный металл может воспламеняться в кислороде. Иначе металл просто не будет подвержен сгоранию. А температура плавления окислов всегда меньше аналогичных показателей металла. Это не даёт возможности окислам покрывать всю поверхность обрабатываемого металла, что сделало бы процесс резки невозможным.

Область применения газовой резки металлов

Применение резки газом очень разнообразно: строительные, сельскохозяйственные, бытовые, ремонтные работы и т. п. Данный тип обработки металлов не требует наличия какого-то сложного профессионального оборудования или каких-либо источников энергии. К тому же, оборудование легко перемещается.

При помощи газовой резки свариваются трубы различных диаметров, материалы из алюминия, бронзы, свинца, чугуна. Могут заготавливаться также металлические изделия самой различной формы.

Могут заготавливаться также металлические изделия самой различной формы.

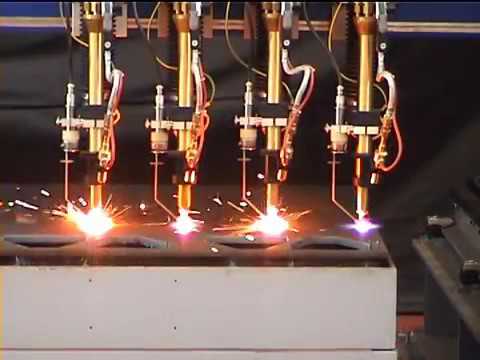

С помощью газового оборудования можно осуществлять резку не только вручную, но и в автоматическом режиме. В автоматическом режиме разрешается использовать изделия диаметром не больше 120 см.

Какое оборудование применяется для резки газом?

Газовая резка металла (оборудование):

- шланги;

- газовая горелка;

- регулятор давления;

- смеситель;

- газовые баллоны.

С помощью такой установки производится не только обрезка металлических изделий, но и утилизация отходов и иные действия, которые не требуют особой точности.

Горелка газовой резки состоит из нескольких сопел. Внешние сопла предназначены для подачи защитного газа (смесь кислорода и ацетилена), а центральная – для подачи кислорода во время резки. Смесь кислорода с ацетиленом используется для предварительного нагревания изделия.

Аппаратура, которая нужна для осуществления резки газом, должна обязательно включать в себя вентили для баллонов и редукторы. Вентили обычно изготавливаются из стали или латуни, и в целях безопасности имеют отличия между собой. Редукторы, отвечающие за поддержание постоянного уровня давления газа, бывают двух типов: одно- и двухкамерные. Более надёжным признан редуктор с 2-мя камерами, так как его работа последовательна, и он не подвергается замерзанию.

Вентили обычно изготавливаются из стали или латуни, и в целях безопасности имеют отличия между собой. Редукторы, отвечающие за поддержание постоянного уровня давления газа, бывают двух типов: одно- и двухкамерные. Более надёжным признан редуктор с 2-мя камерами, так как его работа последовательна, и он не подвергается замерзанию.

Газовая резка металла (оборудование) должна также иметь два баллона (топливо и кислород), откуда газ подаётся по рукавам (шлангам), состоящим из нескольких слоёв резины и специального каркаса (хлопчатобумажной нити). Рабочая температура рукавов – до -35оС.

Технологический процесс

Современная газовая резка металла (технология) несколько отличается от той, которая была ранее. В нынешних оборудованиях кислород подаётся к месту резки под очень высоким давлением (12 атмосфер). Под таким давлением можно повредить даже кожу на руках!

Образовывающийся флюс может выбрасываться пламенем в сторону или же полностью прожигаться через весь металл изделия. При правильной подаче кислорода «рваного» шва образовываться не должно. Если при этом использовать ещё и «трафареты», то рез может получиться практически без изъянов.

При правильной подаче кислорода «рваного» шва образовываться не должно. Если при этом использовать ещё и «трафареты», то рез может получиться практически без изъянов.

ВАЖНО: резка металлов газом не может быть применена к изделиям, которые плавятся ниже 600оС. Если использовать такой металл, то кислород будет просто удалять верхний слой материала, но не разрезать его.

При использовании таких металлов можно применять дополнительно мобильные нагреватели (баллончики со смесью сжатого газа с соплом на конце трубки).

В технологии кислородной резки используется направляющий резак из двух трубок с подачей кислорода и топлива. Расход кислорода зависит от температуры нагревания и толщины металла. При стандартном нагревании израсходуется примерно 10 м3 кислорода и до 0,7 м3 ацетилена (пропана).

Основные требования безопасности труда

Газовая резка металла (технология) должна быть подготовлена соответствующим образом:

- помещение, где планируется производить резку, должно быть хорошо проветриваемым и вентилируемым;

- должны присутствовать вытяжные зонты, которые в процессе резки будут удалять продукты сгорания;

- производить резку газом разрешается на расстоянии не менее 5 м от расположения газовых баллонов;

- газовые баллоны должны быть установлены на специальную тележку (носилки) во избежание взрывов при транспортировке;

- работать с газовой резкой необходимо в специальной маске и очках, огнеупорной одежде;

- во время перерыва процесса резки необходимо каждый раз гасить пламя горелки, а также во избежание утечек плотно закручивать вентили на баллонах.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Газовая ▷ резка металла | Цена в Якутске

Одним из методов термической обработки металла является кислородная газовая резка (ручная). В основе данного способа лежит способность железа сгорать в кислороде. Осуществляется резка с помощью потока воздуха, направленного на разогретый металл. В результате химической реакции, возникшей между металлом и кислородом, возникает высокая температура, достаточная для плавления — локальной резки.

Для кислородной газовой резки используют резак. Это специальная сварочная горелка, в комплектации которой есть устройство для поступления кислорода. Способ, с помощью которого можно разрезать металлические элементы разной толщины в нужном направлении, а не только по прямой, имеет особое промышленное значение. На многих предприятиях этот метод термической обработки является основным в процессе производства изделий из металла.

Преимущества

СПК

Сертифицированные

резчики, стаж 15 лет

Применять кислородную резку рекомендуется для таких видов металлопроката:

- Труба, диаметр которой 77-820 миллиметров.

- Швеллер размерами 8-40 сантиметров.

- Уголок от 75 до 250 миллиметров.

- Арматура диаметром от 10 до 80 миллиметров.

- Полоса размерами 20-100 Х 3-10 миллиметров.

- Стальной круг, диаметр которого от 6 до 270 миллиметров.

- Шестигранник диаметром 6-100 миллиметров.

- Квадрат с размером стороны 6-200 миллиметров.

Применяется резка в различных отраслях промышленности. В частности, в следующих:

- При производстве металлоконструкций.

- В строительстве.

- В машино- и судостроении.

- В черной, цветной металлургии.

1

Заказать на сайте в товарах

(Выберите, чтобы перейти в каталог)

2

Заказать у менеджера

(Выберите, чтобы связаться с вашим менеджером)

3

Заказать резку со своим сырьём

(Выберите, чтобы отправить заявку)

Цена услуги «Газовая резка» указана в товарах. Также ее можно узнать при заказе

Также ее можно узнать при заказе

через формы обратной связи или по телефону +7 (411) 2243244!

В «Сталепромышленной компании» можно заказать услуги газовой резки металла в Якутске по цене, указанной в прайсе. Метод используется для резки черных и цветных металлов, твердосплавных материалов в строительстве и промышленной сфере. Это сложный процесс, который лучше доверить мастерам с опытом. Наши сотрудники хорошо знают технологию газовой резки, владеют навыками работы со специализированным оборудованием.

Особенности

Обработка металла осуществляется преимущественно кислородом. Для работы используется резак, из сопла которого вырывается струя раскаленного газа под высоким давлением. Есть несколько категорий обработки газом:

- Разделительная. Методика позволяет получить сквозной разрез в металлическом изделии. Подходит для получения деталей заданной формы, разделки кромок под последующую сварку, изготовления заготовок.

- Поверхностная.

Выполняется аккуратное удаление с металлических изделий верхнего слоя. Этот метод уместен для устранения с изделия поверхностных механических дефектов.

Выполняется аккуратное удаление с металлических изделий верхнего слоя. Этот метод уместен для устранения с изделия поверхностных механических дефектов. - Кислородное копье. При операции прожигаются глубокие или сквозные отверстия в металлической заготовке. Мощная струя горящего кислорода способна оказать воздействие на любой металл.

Если металл или сплав не разрезается посредством кислородной резки, то для них используется флюсокислородная обработка. Этот вариант подходит для чугунов, хромированных сталей, алюминиевых сплавов.

Преимущества

У газовой резки есть несколько преимуществ, которые позволяют так широко ее использовать. Важна возможность разделения металлических листов толщиной в несколько десятков мм. Состояние поверхности не имеет значения, допускается окрашивание или наличие коррозии. Есть и иные преимущества:

- Хорошее качество резания, возможность обработки изделий произвольной конфигурации;

- Низкая цена процесса обработки;

- Универсальность – можно использовать технологию для любых металлов и сплавов;

- Получается ровный край без рваных швов;

- Можно выполнять работы под произвольным углом;

- Равномерное движение горелки и постоянная газоподача обеспечивает точность;

- Можно выполнять фигурные резки.

Для газовой резки может использоваться один из способов: ручной или механизированный. Ручной кислородный резак подходит для раскроя нестандартных конструкций или изделий небольшого размера. Механизированный способ предполагает четкую разметку, ровный срез, максимальную скорость выполнения.

В «Сталепромышленной компании» можно заказать услуги газовой резки металла в Якутске. Наши менеджеры проконсультируют вас по любым вопросам, оформят заказ. Звоните или пишите нам.

Заказать услугу!

myCNC — advanced CNC control, software

myCNC control & software широко используется для машин плазменной/кислородной резки.

Гибкий графический интерфейс может быть легко настроен.

Библиотека форм включена в программное обеспечение myCNC по умолчанию. Библиотека основана на макроязыке с открытым исходным кодом и может быть настроена пользователем

Функция Row-n-Column позволяет умножать выбранный g-код

В myCNC есть функции поворота и зеркального преобразования, позволяющие легко выровнять g-код для тяжелого металлического листа.

Управляющее программное обеспечение myCNC поддерживает компенсацию ширины реза, с визуализацией как оригинальной, так и компенсированной траектории для визуального контроля

Управление myCNC поддерживает остановку и возобновление резки с любого положения на траектории реза (даже в середине линии / дуги).

Начальная позиция может быть выбрана путем выбора строки g-кода, номером детали или конкретной координатой.

myCNC содержит таблицы резки (Cutcharts) — базу данных режимов резания (скорость резания, напряжение дуги, режущие газы, высота резания, перемещения и пробивки, время пробивки и некоторые другие параметры которые зависят от типа материала, толщины материала, плазменной горелки (источника), типа процесса и т. д.). Подобная база данных может быть легко импортирована из файлов XML или CSV (Excel) или заполнена в диалоговых окнах Cutcharts. Режим Cutchart может быть отфильтрован по толщине, используемому току, типу горелки, соплу плазменной горелки и т. д.

д.

myCNC control имеет расширенные возможности THC для плазменной, газовой и лазерной резки. Многие из контроллеров myCNC (ET1, ET5, ET7, ET10, ЕТ15) имеют встроенный THC (регулятор высоты горелки), подходящий для применения в плазменной, газовой и лазерной резке. Контроллеры myCNC имеют входы АЦП. Любой из входов АЦП может быть настроен как вход для управления THC. Эталонное значение для THC Arc Voltage может быть установлено из таблиц резки или измерено сразу после завершения прошивки. myCNC содержит таблицы резки для источников питания Hypertherm, Kjellberg, Thermadyne, поэтому для достижения наилучшего качества резки можно использовать рекомендованное производителем напряжение дуги.

Тем не менее, напряжение дуги колеблется во время срока службы расходных материалов (сопло/электрод), и лучше отрегулировать напряжение дуги по напряжению измерения 1 сек после того, как заканчивается стадия пробивки, и использовать это напряжение в качестве эталонного напряжения дуги. В этом случае можно получить стабильную высоту среза независимо от срока службы расходных материалов.

В этом случае можно получить стабильную высоту среза независимо от срока службы расходных материалов.

Оба метода широко используются для плазменной резки, и клиенты myCNC могут выбрать один из них.

Контроллеры myCNC имеют встроенный контроллер PLC. Начальный контроль высоты (IHC) может быть гибко использован с помощью процедур PLC. У нас есть много методов IHC, использованных как —

- зонд с сенсорным датчиком, натянутым пневматическим цилиндром

- настройка низкоуровневого управления для сервопривода

- подача высокого напряжения на сопло плазменной горелки и на зондирующий материал для короткого замыкания

Практически любой алгоритм может быть реализован с помощью myCNC PLC и макро-команд.

myCNC control поддерживает Маркер для маркировки. В программе myCNC есть реализации для маркировки плазмой. Поддерживается плазменная маркировка и плазменная резка с автоматическим переключением между режущими / маркировочными устройствами. Визуализация для маркировки также встроены в программу.

В программе myCNC есть реализации для маркировки плазмой. Поддерживается плазменная маркировка и плазменная резка с автоматическим переключением между режущими / маркировочными устройствами. Визуализация для маркировки также встроены в программу.

myCNC имеет импорт файлов DXF/HPGL и преобразование этих файлов в файл g-кода. Для плазменной резки, ввод/вывод из рабочего материала могут быть добавлены к траектории. Для каждого слоя DXF можно назначить разные инструменты/технологии (плазма/камера/маркировка и т.д.), поддерживается автоматическое переключение между инструментами

myCNC control поддерживает резку с фасками.

Плата управления ET7 — лучший выбор для плазменной резки. Плата содержит 6 выходов управлением pulse-dir, 16 гальванически развязанных входов, 6 дифференциальных входов line driver, 11 выходов с открытым коллектором, 5 выходов реле (реле легко заменяется), и опциональную панель управления на 25 клавиш.

Плата содержит 6 выходов управлением pulse-dir, 16 гальванически развязанных входов, 6 дифференциальных входов line driver, 11 выходов с открытым коллектором, 5 выходов реле (реле легко заменяется), и опциональную панель управления на 25 клавиш.

ET7 имеет 8 входов АЦП, 2 из них специально спроектированы с полной гальванической развязкой для использования с любым типом плазменного источника питания. Гальванически развязанные входы ET7 принимают напряжение до 9 В, поэтому для использования с ET7 необходим делитель напряжения.

Плата управления ET7 может поставляться с одноплатным компьютером (4 ядра ARM, 1500 МГц, 2G RAM, 16G Flash, ОС Linux, предустановленная myCNC).

{video}fDK1FsdqFWY{/video}

Программное обеспечение myCNC может использоваться со стандартным Windows OS/Linux (32- и 64-разрядные).

Газовая резка металла пропаном и кислородом

Технологии современного мира шагнули далеко вперед. Теперь любой человек может справиться с процедурой резки газом, ведь это намного проще, чем газосварочные работы, поэтому для допуска не требуется почти никаких навыков. Основное, что нужно понять – технологию резки газом. Все чаще и чаще используются резаки с использованием пропана, а для работы с ними, требуется сочетать пропан и кислород. Подобная смесь обеспечивает нужную температуру, благодаря которой, осуществляется газовая резка металла.

Теперь любой человек может справиться с процедурой резки газом, ведь это намного проще, чем газосварочные работы, поэтому для допуска не требуется почти никаких навыков. Основное, что нужно понять – технологию резки газом. Все чаще и чаще используются резаки с использованием пропана, а для работы с ними, требуется сочетать пропан и кислород. Подобная смесь обеспечивает нужную температуру, благодаря которой, осуществляется газовая резка металла.

Содержание

- Плюсы и минусы газовой резки

- Как осуществляется резка?

- Процесс резки

- Особые моменты в резке

- Требуемое оборудование

- Техника безопасности

Плюсы и минусы газовой резки

У этого способа резки много преимуществ:

- Газовая резка позволяет разрезать материал большой толщины. А также при помощи ее, можно сделать аккуратный разрез по трафарету. Достигнуть аккуратности выполнения работ при пользовании болгаркой просто невозможно, а уж если возникла необходимость прорезать отверстие на некоторую глубину, то с этим справится только резка газом.

- Для газовой резки требуется резак, который обладает малым весом и габаритами. Это позволяет достигнуть комфорта вовремя работы, а если сравнивать резак с бензиновыми аналогами, то разница колоссальна. Бензиновые резаки сильно шумят, ими сложно делать аккуратные разрезы из-за большого веса, сильные вибрации заставляют оператора прилагать усилия при резке. Давление кислорода позволяет не тратить сил.

- Газовая резка позволяет ускорить процесс резки почти в 2 раза, если сравнивать результатами, показываемыми бензиновыми аналогами.

- Аккуратность реза хуже чем у ацетиленового резака, но при этом гораздо лучше, чем у бензинового и болгарки.

- Пропан очень дешевый газ. Его использование выгодно в тех случаях, когда требуется выполнить большой объем работ.

Цена пропана позволяет выполнять работы больших объёмов

Увы, но минусы тоже имеют место, однако, их намного меньше, а если быть точнее, то один – ограниченный спектр металлов, которые можно разрезать.

Например, газовая резка металла пропаном и кислородом не в силах разрезать сталь с высоким содержанием углерода. Поэтому применение этого вида резки оправдано лишь для низко- и среднеуглеродистый стали.

Такое ограничение возникает из-за того, что температура плавления высокоуглеродистых сталей равняется температуры горения газового резака, поэтому при резке материал плавится и не дает кислороду попасть внутрь.

Отсюда вытекает правило: для успешной резки, температура горения разрезаемого металла должна быть меньше, чем его температура плавления.

Как осуществляется резка?

Резка производится с одновременным подогревом. Именно для этой цели, наконечник резака имеет 3 сопла. Боковые служат для подачи подогревающей смеси, а по центру размещается самое тонкое сопло, через которое подается кислород под очень высоким давлением.

Газовый резак

Если говорить о давлении, то оно может достигать 12 атмосфер, такой мощности достаточно для того, чтобы человек, подставивший руку под поток воздуха, повредил себе кожу. При поджигании этой струи, осуществляется резка металлических конструкций.

При поджигании этой струи, осуществляется резка металлических конструкций.

При таком способе резке образуется флюс, который разбрасывается пламенем в стороны, а если выполняется сквозная резка, то его прожигают через всю толщу материала. Благодаря этому, резка металла намного лучше электрической. Ведь шов, получающийся в итоге, очень аккуратный.

Если вернуться к металлам, температура плавления которых ниже 600 градусов Цельсия, то разрезать их не получится из-за удаления верхнего слоя металла, которое будет повторяться до самого конца резки. Для того чтобы все-таки осуществить резку требуется применять мобильные нагреватели. Это небольшие баллончики сжатого газа, на которые надето сопло.

Процесс резки

Перед началом резки нужно убрать ржавчину с металла.

Необходимо зачистить металл

При резке заготовка должна располагаться так, чтобы выходящая струя легко проходила сквозь нее.

В самом начале процедуры, поверхность материала разогревается до температуры горения металла. Используется кислород и горючий газ. После достижения нужной температуры, подается кислород, который будет воспламеняться, вследствие контакта с горячей поверхностью и именно он будет резать.

Используется кислород и горючий газ. После достижения нужной температуры, подается кислород, который будет воспламеняться, вследствие контакта с горячей поверхностью и именно он будет резать.

В этом моменте важно достигнуть непрерывности подачи кислорода, в ином случае, пламя погаснет и поверхность быстро остынет, а затем ее придется нагревать заново.

В процедуре резки прослеживается четкая корреляция – чем чище применяемый кислород, тем выше качество резки. А также иногда возникает ситуация, при которой струя кислорода резко врезается в металл и мощность резки падает, начинается искривление потока. Для того чтобы избежать такой ситуации, нужно немного наклонить струю.

Важно понимать, что струя имеет конусовидную форму, расширяется ближе к нижней части. Из-за этого ширина реза увеличивается при приближении к завершению резки и образовываются окалины.

Исправить ситуацию можно при помощи увеличения мощности резака, но не стоит слишком увлекаться, если перестараться, то окалины возникнуть на верхней части металла.

Мощность резака

На качество резки сильно влияет давление кислорода. Высокое давление неизбежно приводит к плохому резу, да и расход кислорода становится просто огромным. Малое давление не даст прорезать металл и удалить окислости будет тяжело. Поэтому нужно соблюдать средние показатели, которые индивидуальны для каждого металла, и регулировать подачу кислорода из кислородного баллона.

Особые моменты в резке

Технология резки металла гласит, что не нужно спешить открывая вентиль пропанового резака, ведь в таком случае, вы подвергаете себя опасности, которая может возникнуть из-за взаимодействия кислорода с разогретым металлом. Для исключения обратного удара пламени, требуется выводить кислородную струю, строго следуя углу наклона горелки.

Сначала он равняется 90 градусов, после этого совершается малое отклонение, примерно на 6 градусов, в противоположную сторону движению. Если осуществляется резка толстого металла, то отклонение может увеличиваться вплоть до 70 градусов.

Если осуществляется резка толстого металла, то отклонение может увеличиваться вплоть до 70 градусов.

Важно помнить, что процесс резки по металлу должен происходить с одной и той же скоростью, которая подбирается визуальным методом, например, можно оценить скорость разлета искр.

При оптимальной скорости, поток искр вылетает под углом 90 градусов. Если искры летят в сторону, отличную от стороны движения резака, то скорость резки очень мала. О высокой скорости информирует угол вылета искр менее 80 градусов.

Толщина металла играет не последнюю роль, ведь если толщина металла довольно большая, то нельзя монотонно двигать резак до момента, когда лист будет разрезан по всей толщине. Ближе к концу резки требуется увеличить угол наклона примерно на 15 градусов.

Во время проведения процедуры не должно возникать никаких продолжительных пауз. Если работа все же была остановлена в какой-то точки, то резку нужно начинать с самого начала и выбрать новое место старта.

Конец резки должен сопровождаться следующими действиями, именно в этом порядке:

- прекращение подачи режущего кислорода;

- прекращение подачи регулирующего кислорода;

- отключение пропана.

Требуемое оборудование

Для того чтобы воспользоваться газовым резаком нужно иметь хоть один баллон пропана и кислорода, шланги, предназначенные для высокого давления, резак. Каждый баллон идет в комплекте с редуктором, при помощи которого можно осуществлять регулировку потока газа. Баллон с пропаном имеет обратную резьбу, поэтому невозможно использовать другой редуктор на нем.

Разные резаки для резки металлов не сильно различаются. Все имеют по 3 вентиля:

- один для подачи пропана;

- второй – регулирующего кислорода;

- третий – режущего кислорода.

Все кислородные вентили – синего цвета, а для пропана – красные.Металл разрезается при помощи струи пламени.

Схема газового резака

Газовым резаком можно разрезать металл с толщиной до 300 мм. Устройство очень легко ремонтируется, так как многие части аппарата сменные.

Устройство очень легко ремонтируется, так как многие части аппарата сменные.

Техника безопасности

Нужно понимать, что резка металла газом – процесс, который может освоить даже новичок, но от этого процесс не становится менее опасным. Поэтому проводить обучение можно только под присмотром опытного специалиста.

Для проведения работ по резке металла следует придерживаться следующей техники безопасности:

- В помещении, где ведутся работы, должна обеспечиваться хорошая вентиляция.

- Следует убрать все горячие веществ на расстояние 5 метров от места, где будет вестись резка.

- Работу можно проводить только в специальной одежде: защитная маска, огнеупорная одежда.

- Нельзя направлять пламя на источник газа. Его направление должно быть диаметрально-противоположным.

- В процессе работы резака запрещается наступать на шланги, шевелить их, всячески физически воздействовать на них.

- Во время перерыва нужно погасить пламя у резака, закрутить вентили на баллонах с газом.

Эффективная и безопасная резка может быть достигнута лишь при соблюдении всех этих правил, которые сложны лишь на первый взгляд.

Видео: Резка металла

Выбор между газовой и плазменной резкой

Плазменная или газокислородная резка, что выбрать???

Так уж сложилось в нашей стране, что производители металлоизделий предпочитают работать «по старинке», используя для раскроя металла газо-кислородную резку.

Несомненно, что при резке металла толщиной более 45 мм. Этот способ обработки является наиболее эффективным, но при раскрое тонких металлов плазменная резка даст фору газорезке.

Вот г лавные преимущества:

1.Высокая скорость процесса, как результат большая производительность.

http://www.hypertherm.com/ru/Training_and_Education/Videos/video.jsp?video=Videos//en/videos/pierce_large_hole. flv

flv

2.Низкие эксплуатационные расходы:

|

|

Плазма

|

Топливный газ

|

|

Эксплуатационные затраты в расчете на час

| $44.65 | $33.80 |

|

Количество погонных метров, которые можно разрезать в течение часа зависит от скорости резки

| 221 m | 30.5 m |

|

Стоимость в расчете на 1 метр

| $0.20 | $1.11 |

|

Стоимость в расчете на деталь с линейной длиной 2,66 м

| $0.72 | $4. 08 08 |

3.Лучшее качество резки

Окалина

Плазменная резка использует заряженный газ, нагретый до высокой температуры, который плавит металл и выдувает расплавленный материал из разреза. При газокислородной резке кислород вступает в химическую реакцию с железом с образованием оксида железа, окалины. Именно это различие в раскрое приводит к тому, что на детали порезанной плазмой окалина практически отсутствует, а если и есть то легко удаляется. Тем самым, порезка металла плазмой практически сводит к нулю дополнительную обработку детали и напрямую отображается на себестоимости готового изделия.

Образец порезанный при помощи плазмы

Образец порезанный при помощи газокислородной резки

Зона термического воздействия

При порезке металла как газокислородной резкой так и плазменной резкой происходит термическое воздействие на разрезаемый материал. При высокой температуре изменяется молекулярная структура металла, это приводит к тому, что в некоторых случаях зону изменившую свою молекулярную структуру нужно удалять иначе она не пригодна для сварки.

При высокой температуре изменяется молекулярная структура металла, это приводит к тому, что в некоторых случаях зону изменившую свою молекулярную структуру нужно удалять иначе она не пригодна для сварки.

Но при порезкой плазмой из-за высокой скорости резки, зона побежалости намного меньше чем при резке газокислородной резкой.

Ширина зоны с цветами побежалости при плазменной резке составляет всего 2 мм.

Ширина зоны с цветами побежалости при газокислородной резке составляет более 10 мм.

4. Простота в использовании.

Для осуществления процесса резки газокислородом необходимо наличие в штате квалифицированного резчика. При использовании плазмы специальной подготовки у рабочего не требуется, главное наличие внимания и «прямые руки», ведь при резке плазмой не нужно поддерживать постоянный зазор между резаком и деталью, можно вести резак прямо по металлу и также не нужно осуществлять регулировку подачи газов.

Также резчику плазмой намного удобней резать по лекалам, особенно криволинейным.

5.Универсальность.

Плазменные источники можно использовать для порезки любого токопроводящего металла в том числе алюминия, меди, латуни и даже серого чугуна.

Газокислородной резкой можно резать только низкоуглеродистые стали, так как принцип данного способа резки основан на химической реакции кислорода и железа.

6.Безопасность.

При газокислородной резке в качестве рабочего газа используется смесь кислорода с горючим газом, таким как ацетилен, пропан, МАП, бутан.

Чаще всего используется ацетилен из-за его высокой температуры горения и более быстрого прожига обрабатываемого металла.

Но ацетилен достаточно не стабилен и чувствителен к многим факторам, например давление ,температура, статическое электричество, а если учесть горючесть данного газа да еще и в комплекте с кислородным баллоном это набор может натворить при возникновении нестандартной ситуации много бед не на одну тысячу долларов и потенциально опасен для жизни всех находящихся рядом людей.

При резке плазменным источником серии PowerMax в качестве рабочего газа используется обычный воздух подаваемый под давлением. То есть соблюдая элементарные правила поведения с электроприбором, резчик работает без риска для своей жизни и жизни других рабочих.

Все выше перечисленное доказывает, что резка плазмой более выгодный и безопасный способ резки тонкого металла.

Устранение дыма и пропила; возобновляемый; Полностью автоматизированный резак для металла с ЧПУ Brown’s Gas HHO 5000 л/ч, толщина 50 мм (видео)

Специальное предложение | Экономия топлива на борту БЕСПЛАТНАЯ экспресс-доставка воздушным транспортом. Shop Now

Add to Wishlist

Добавить в Wishlist

БЕСПЛАТНАЯ ДОСТАВКА На всех закатах по всему миру

+

Политика возврата 14 -дневная гарантия возврата денег

Безопасные платежные платеж0004 гарантия безопасного шоппинга

- Описание

- Дополнительная информация

- Отзывы (0)

Процесс

Газ Брауна оксиводородно-кислородного горения поддерживает свои высокоэнергетические свойства в окси-гидрогенном сжигании и достигает своих высококаталитических оксигидрогенных свойств для поддержки горения металлов. зажигание

Brown’s Gas®

Brown’s Gas экономит топливо и снижает выбросы.

Наша компания является первоначальной австралийской компанией Brown’s Gas, и мы обеспечиваем государственный и частный секторы необходимыми машинами, технологическими решениями и бизнес-моделями для предоставления обществу безопасной и надежной возобновляемой энергии. Мы открыто делимся знаниями, чтобы помочь правительству и промышленности достичь оптимальной технологии чистой энергии Brown’s Gas и тем самым повысить эффективность перехода на другую энергию.

Газовые генераторы Brown’s

Наш высокотехнологичный электролизер представляет собой прочные промышленные машины из нержавеющей стали. Генераторы производят стабильный и непрерывный газообразный кислород из воды, который выделяет наш высокоэнергетический газ с нулевым содержанием углерода и нулевым уровнем загрязнения. Газ Брауна — единственное горючее топливо в мире, для сжигания которого не требуется кислород из атмосферы Земли, и это венец славы человечества в его стремлении к чистой и зеленой энергии.

О газе Брауна, в отличие от всех других видов топлива, включая водород,

- Газ Брауна не использует кислород из атмосферы для сжигания.

- Газ Брауна — единственный по-настоящему чистый источник горения в мире.

- Компания Brown’s Gas дополняет линейку возобновляемых источников энергии: Солнце, Ветер, Водяной газ.

- Газ Брауна — австралийское изобретение, позволяющее получать чистый и горючий газ из воды.

- Ускоритель газового топлива Брауна преобразует водород и кислород в воде в уникальный газ.

- Газовое сырье Брауна богато кислородом (33,3%) и водородом (66,6%).

- Газ Брауна работает как сверхобогащенная форма воздуха в процессах горения.

- Газ Брауна высвобождает всю мощь дизельного топлива, заставляя его полностью сгорать.

- Газ Брауна взрывается и уничтожает выбросы от сжигания топлива.

- Газ Брауна абсолютно безопасен и невзрывоопасен.

Газ Брауна при резке металлов

Простой, безопасный, недорогой и широко применимый.

При резке металлов Газ Брауна, как высокотемпературный катализатор, экологически чистая энергетическая среда, решает задачи в промышленных автоматизированных процессах резки, с которыми не может справиться никакой другой газ.

С 1999 г. кислородоводород широко используется в китайской сталелитейной, судостроительной и автомобильной промышленности для резки непрерывнолитых изделий и постоянно совершенствуется.

Водородно-кислородная резка вносит огромный вклад в экологический профиль, экономику и производительность мировой сталелитейной промышленности.

Резка металла представляет собой экзотермический химический процесс сжигания металла и кислорода.

Основное действие газового пламени Брауна в процессе резки металла заключается в нагревании металла до точки воспламенения.

Сжигание газа Брауна с гипербарическим (включающим газ при давлении выше нормального) кислородом будет выделяться много тепла, образующиеся оксиды металлов сдуваются потоком гипербарического кислорода.

В дополнение к экономичному сокращению затрат на топливо для резки, приложения для резки металла с газом Брауна обладают следующими характеристиками:

- Газ Брауна производится из воды

- Газ Брауна является уникальным и превосходным газообразным катализатором

- Газ Брауна на 100 % чист и высокоэффективен:

- Не выделяет вторичного загрязнения

- Подавляет образование диоксинов

- Уменьшает 1 CO 2 и значительные выбросы NOx

- Подавляет золу и сажу

- Уничтожает твердые частицы

- Уничтожает дым

Шаги по установке газа Брауна:

- Купите генератор газа Брауна размера, соответствующего существующему оборудованию.

- Смешивание и добавление электролита гидроксида калия в машину.

- Подключение машины к источнику питания.

- Подсоедините шланг вывода газа к крепежу.

Название продукта:

Станок для резки металла с двигателем

№ модели:

CCM 5000

Входное напряжение:

380 В

Номинальная мощность (кВА):

15

Рабочее давление газа (МПа):

≤0,2

Относительная влажность (%):

90

Номинальная производительность газа (л/ч):

5000±10%

Подача воды:

Ручная

Режим охлаждения:

Воздушное охлаждение

Уровень изоляции:

F

Степень защиты источника питания:

IP21S

Рабочая среда:

Мягкая вода или фильтрованная вода

Метод работы:

Непрерывный

Температура окружающей среды (℃):

0~40 резка металла толщиной 50мм

Дополнительная информация

| Вес | 245 кг | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dimensions |

| Текущий уровень в амперах | Минимальный номер оттенка |

|---|---|

| Below 20 | #4 |

| 20-40 | #5 |

| 40-60 | #6 |

| 60-80 | #8 |

For welding helmets с регулируемым затемнением, которое можно использовать с плазменным резаком, иди сюда!

Что такое кислородно-ацетиленовая горелка?

Изобретенная в 1903 году двумя французами кислородно-топливная сварка началась как средство плавления металла путем соединения чистого кислорода и горючего газа, такого как ацетилен. Чистый кислород используется для увеличения тепла, выделяемого пламенем.

Смесь ацетилена и кислорода горит при температуре более 6300 градусов по Фаренгейту.

Ковочная сварка является вторым старейшим сварочным процессом после газокислородной сварки. С момента появления дуговой сварки кислородно-топливным процессом по-прежнему выполняется очень мало промышленных работ. Ремесленники до сих пор используют этот метод для создания произведений искусства.

Ремесленники до сих пор используют этот метод для создания произведений искусства.

Когда головка резака прикреплена к кислородно-ацетиленовой рукоятке, она становится мощным инструментом для резки металлов. Сфокусированное пламя на конце наконечника горелки предварительно нагревает металл до вишнево-красного цвета.

Струя кислорода под давлением существенно увеличивает тепло и выдувает расплавленный металл прямо из наконечника. Начальное пламя факела только запускает процесс.

Это взрыв кислорода, вызывающий образование оксида железа, буквально заставляющий металл гореть, что создает дополнительное тепло, необходимое для разрезания металла. Затем резак перемещается по заданной траектории до тех пор, пока не будет завершена резка.

Расплавленный металл, выдуваемый из разрезаемой детали, называется шлаком. Когда кислородно-топливная смесь отрегулирована правильно, можно сделать чистый рез, не оставив большого количества шлака, оставшегося прикрепленным к основному металлу.

Один из ключей к качественной резке — начать с чистого наконечника резака. В том числе и форсунки. Небольшой набор для чистки наконечника с различными размерами чистящей проволоки является обязательным.

Что еще мне нужно, прежде чем я смогу начать использовать кислородно-ацетиленовую горелку?

Помимо рукоятки и насадки для режущей головки вам потребуются:

- Газовые шланги, один красный и один зеленый

- Два регулятора, один для баллона с кислородом и один для баллона с ацетиленом

- Баллон с кислородом

- Баллон с ацетиленом

- Боек для поджигания пламени

- Тонированные защитные очки, очки или капюшон для защиты глаз

- Перчатки, фартук или куртка для защиты от расплавленного шлака

- Надежная тележка или место для хранения баллонов

- Безопасное место для работы

- Средство для чистки наконечников

К счастью, большую часть вышеперечисленного можно приобрести в упаковке. Во-первых, определите размер резака, который лучше всего соответствует вашим непосредственным и будущим потребностям, и выберите соответствующую комплектацию.

Во-первых, определите размер резака, который лучше всего соответствует вашим непосредственным и будущим потребностям, и выберите соответствующую комплектацию.

Великолепная горелка, которая справится практически со всем, с чем когда-либо столкнется сварщик в любительском магазине, — это комплект Victor Medium Duty Torch.

Ваш местный магазин сварочных материалов с радостью сдаст вам в аренду баллоны с кислородом и ацетиленом.

Итак, какой из них я рекомендую?

Выбор прост. Для моих целей, и я думаю, что для большинства ваших, система кислородно-топливной горелки — это то, что нужно для вашей первой покупки. Как и я, вы, возможно, захотите добавить плазменный резак в какой-то момент в будущем по мере продвижения вашей работы.

Стоимость покупки вышеперечисленного комплекта и аренды бутылок изначально будет дешевле, чем установка плазменного резака. Кроме того, дополнительные возможности кислородно-топливной горелки перевешивают ограниченные возможности плазменной резки.

Например:

- Нельзя прогреть ржавый болт или гайку, чтобы облегчить их извлечение плазменным резаком.

- Нельзя нагреть металл до такой степени, чтобы его можно было согнуть или изменить форму с помощью плазменного резака.

- Выжигать мусор и краску с металла плазменным резаком нельзя

Если вы никогда раньше не пользовались кислородно-ацетиленовой горелкой, посмотрите это видео от WMC. Безопасное начало работы будет иметь большое значение.

Читать дальше

- Как использовать плазменный резак?

- Сварочные проекты для начинающих

- Лучшие сварщики трубопроводов

- Лучшие сварщики для начинающих

- Как пользоваться сварочной горелкой?

13 советов по газокислородной резке

Каждый июль эксперты из ESAB NA, Дентон, Техас, посещают ежегодную программу обучения инструкторов по металлургии в Общественном колледже Ваштено, Анн-Арбор, Мичиган. Металлурги из США и Канады посещают это мероприятие, посвященное обучению инструкторов.

Одно из занятий, которое проводит ЭСАБ, посвящено обучению работе с кислородным топливом, которое охватывает основные правила безопасности, правильную настройку оборудования, советы по резке и правильные процедуры остановки.

Я собрал 13 советов, которые охватывают основные моменты курса кислородно-топливной подготовки:

1. Отойдите в сторону – При медленном открытии вентиля баллона всегда стойте сбоку от регулятора. В (крайне маловероятном) случае выхода из строя регулятора он будет наиболее склонен к отказу таким образом, что сила газа будет направлена в направлении крышки регулятора и ручки регулировки давления (PA). Затем полностью откройте вентиль баллона с кислородом, а вентили ацетилена откройте только на пол-оборота или на один полный оборот. Полностью откройте клапаны альтернативных топливных цилиндров.

2. Тест на герметичность – С помощью гаечного ключа затяните все металлические соединения, включая соединения между газовыми шлангами и горелкой. Затем проверьте эти соединения на наличие утечек, пропитав (не смачивая, а пропитав) их жидкостью для проверки утечек и наблюдая за растущими пузырьками. Используйте утвержденный раствор для проверки на утечку.

Затем проверьте эти соединения на наличие утечек, пропитав (не смачивая, а пропитав) их жидкостью для проверки утечек и наблюдая за растущими пузырьками. Используйте утвержденный раствор для проверки на утечку.

3. Сопло подходящего размера – Для наилучшего качества резки используйте наконечник, подходящий по размеру к имеющейся толщине металла, и отрегулируйте давление газа в соответствии с таблицами наконечников для вашего режущего оборудования. Обратите внимание, что скорость потока может различаться в зависимости от марки, поэтому обратитесь к таблице советов, если вы не знакомы с горелкой.

4. Падение давления – При использовании шланга узкого диаметра и/или большой длины учитывайте, что давление газа упадет к тому моменту, когда он достигнет резака. Таблицы перепадов давления можно найти в каталоге газового оборудования Victor на странице 12 печатной версии или на странице 16 PDF-файла по адресу www.esabna.com/shared/documents/litdownloads/65-1501. pdf. (Victor — торговая марка режущего и сварочного оборудования ESAB.) Компенсируйте падение давления, увеличив подачу регулятора в фунтах на квадратный дюйм, чтобы убедиться, что давление в задней части горелки соответствует требованиям режущего наконечника.

pdf. (Victor — торговая марка режущего и сварочного оборудования ESAB.) Компенсируйте падение давления, увеличив подачу регулятора в фунтах на квадратный дюйм, чтобы убедиться, что давление в задней части горелки соответствует требованиям режущего наконечника.

5. Манометры на рукоятке – Если вы постоянно режете на большом расстоянии от ваших цилиндров, проверьте точное падение давления для вашей установки. Прикрепите манометры для проверки давления и отметьте разницу между давлением на выходе из баллона и на горелке; увеличивайте давление в фунтах на кв. дюйм на регуляторе до тех пор, пока показания манометров на горелке не будут соответствовать требуемому давлению.

6. Соберитесь – Любой возможной возможностью поддерживайте режущую руку свободной рукой. Работник свалки может сделать это, упираясь свободной рукой в кусок металлолома.

7. Готов к прокалыванию – Прежде чем вы сможете прокалывать сталь режущим пламенем, вы должны убедиться, что сталь достигла точки воспламенения. Хотя красновато-желтый цвет является хорошим индикатором, вы можете проверить температуру, слегка нажав на кислородный рычаг резки. Если сталь немедленно образует шлак, вы можете полностью нажать на рычаг. Если нет, отпустите рычаг кислородной резки и поддерживайте пламя предварительного нагрева немного дольше.

Хотя красновато-желтый цвет является хорошим индикатором, вы можете проверить температуру, слегка нажав на кислородный рычаг резки. Если сталь немедленно образует шлак, вы можете полностью нажать на рычаг. Если нет, отпустите рычаг кислородной резки и поддерживайте пламя предварительного нагрева немного дольше.

8. Спираль наружу – При прокалывании начинайте с центра и двигайтесь наружу по направлению к траектории резания.

9. Высота резака – Как правило, держите факел так, чтобы внутренние конусы ацетиленового пламени находились рядом с режущей поверхностью. Тем не менее, альтернативные виды топлива более щадящие по высоте факела.

10. Вкатывать, выкатывать – При резке более толстого металла «вкатать» резак в край металла, а затем расположить его перпендикулярно. В конце резки поверните резак наружу, чтобы обеспечить чистый разрез.

11. Зажигание альтернативных видов топлива — Если у вас возникли проблемы с розжигом факела, поднесите его к пластине под углом 45 градусов, чтобы пластина «задержала» газ. После зажигания введение кислорода для предварительного нагрева может погасить пламя. Если он погаснет, снова зажгите горелку, поднесите наконечник к пластине под углом 45 градусов и медленно введите предварительно нагретый кислород, пока пламя не встанет на место.