Виды антикоррозионных материалов: Виды антикоррозионных покрытий. Неметаллические антикоррозийные покрытия.

Содержание

Антикоррозионные материалы и покрытия

- Подготовка основания

- Наливные полы

- Бетонные полы

- Краска и грунт-эмали по ржавчине

- Фасадные материалы и краски

- Железобетонные и бетонные конструкции

- Кровельные материалы и покрытия

- Защита дерева и древесины

- Интерьерные краски

- Лаки и лакокрасочные покрытия

- Морозостойкие материалы

- Термостойкие лакокрасочные материалы

- Химстойкие лакокрасочные материалы

- Обзоры строительных материалов

- Вспомогательные инструменты

- Огнезащитные материалы

Краска без запаха по металлу

Предлагаем Вам антикоррозионную грунт-эмаль по металлу без запаха Акваметаллик, которая не теряет своих свойств в течение 8-10 лет.

Грунтовка по ржавчине для наружных работ по металлу

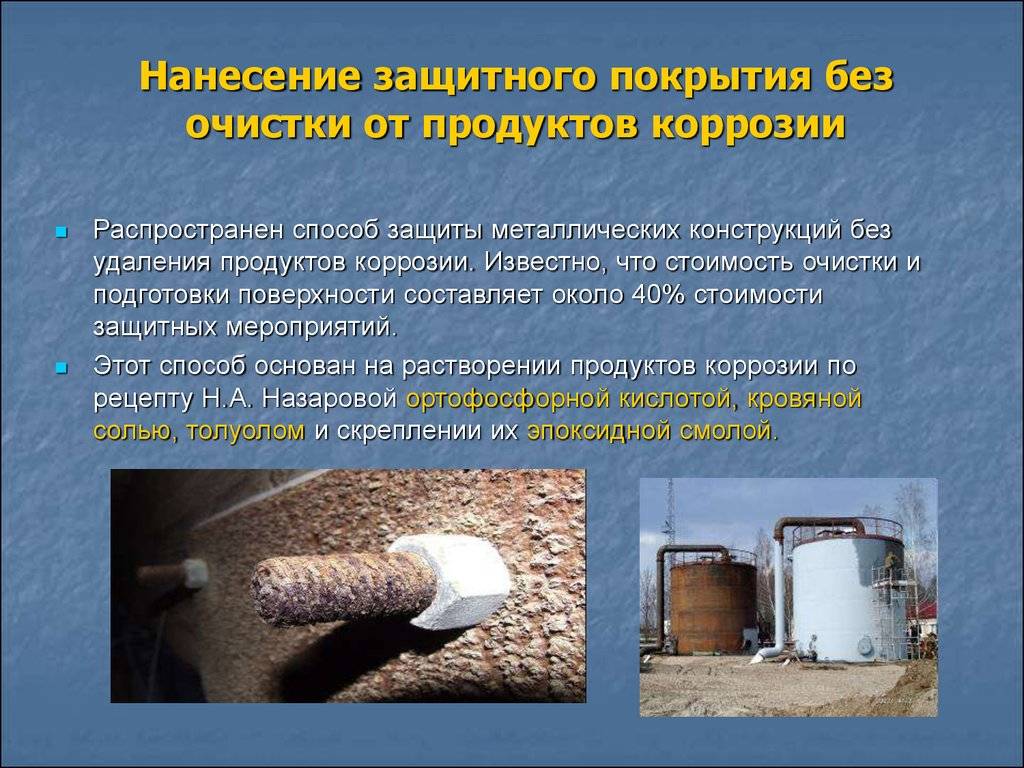

Грунтовки по ржавчине предназначены для нанесения на поверхности, которые трудно тщательно очистить перед окрашиванием — достаточно снять рыхлый слой коррозии и обезжирить. На рынке строительных материалов такие лакокрасочные материалы представлены в широком ассортименте.

Антикоррозионная краска — назначение, свойства, виды

Антикоррозионная краска — это лакокрасочное покрытие, предназначенное для защиты металлов от коррозии из-за атмосферных воздействий и других неблагоприятных факторов. Также подобные составы выполняют декоративную функцию, придавая изделию более привлекательный внешний вид.

Грунтовки по металлу

Предлагаем Вам линейку специальных грунтов и шпаклевок по металлу, позволяющих надёжно защитить металлическую поверхность от коррозии.

Краска по ржавчине — Нержамет

Краска для металла по ржавчине. Краска по ржавчине Нержамет — краска для металла «три в одном».

Быстромет — краска для металла быстросохнущая

Быстросохнущие краски без запаха. Быстросохнущая грунт-эмаль для металла — Быстромет.

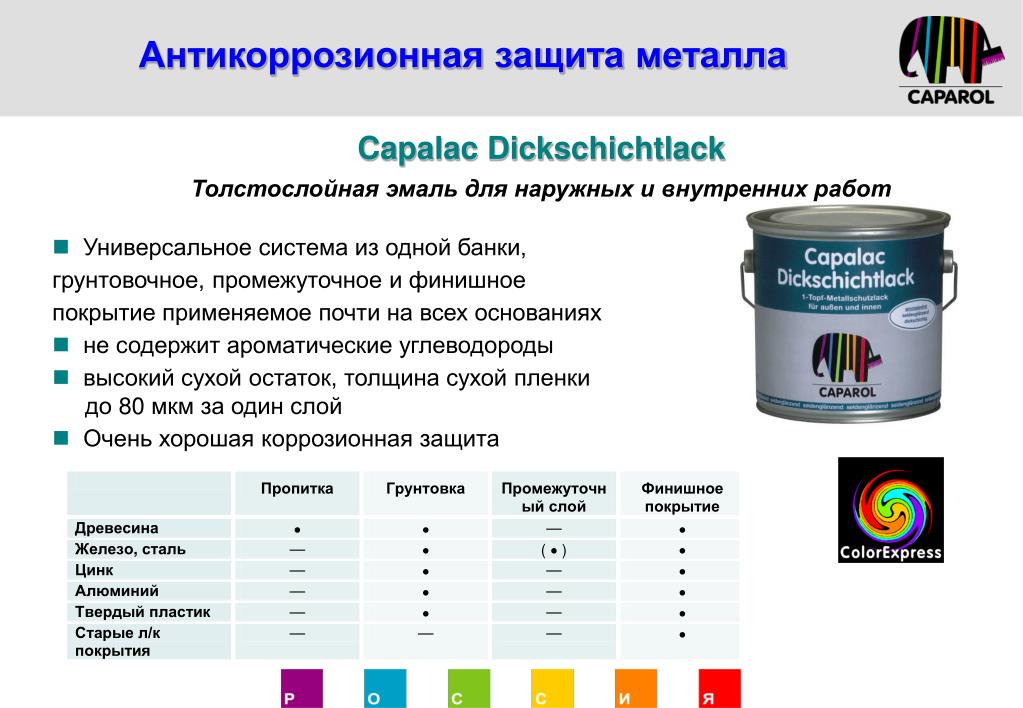

Антикоррозионные покрытия для металла

Антикоррозионные покрытия: антикоррозионные краски и эмали по металлу, антикоррозионное покрытие труб и трубопроводов.

Чем покрасить оцинкованный металл?

Надёжная и долговечная защита оцинковки — полиуретановая двухкомпонентная грунт-эмаль для оцинкованного металла Цинкомет.

Фосфомет — фосфатирующий модификатор ржавчины

Модификатор ржавчины фосфатирующий Фосфомет. Подготовка поверхности металла к нанесению лакокрасочных покрытий.

Подготовка поверхности металла к нанесению лакокрасочных покрытий.

Окраска металла и металлоконструкций

Антикоррозионная защита металлоконструкций и окраска металла. Защита конструкций: покраска металла и металлических конструкций.

Ингибирит — защита металла от коррозии

Ингибиторы коррозии металла. Пассивирующий состав для антикоррозионной защиты металла

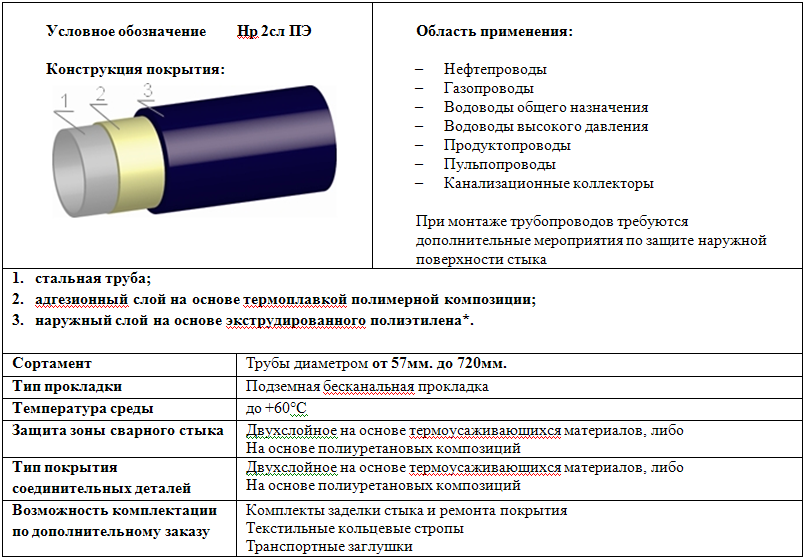

Холодное цинкование металла

Холодное цинкование металлоконструкций: цинковое покрытие (жидкий цинк), антикоррозионная защита труб и стальных трубопроводов, газопроводов, нефтепроводов.

Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева. Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева.

Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева.

Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева. Компания КрасКо является производителем широкого ассортимента высококачественных лакокрасочных материалов и полимерных покрытий для защиты металла, бетона, дерева.

Назначение антикоррозийных покрытий металла и их виды, правила выбора

Антикоррозийное покрытие металла — один из наиболее распространенных способов защиты металлических конструкций или коммуникаций от всевозможных негативных внешних воздействий.

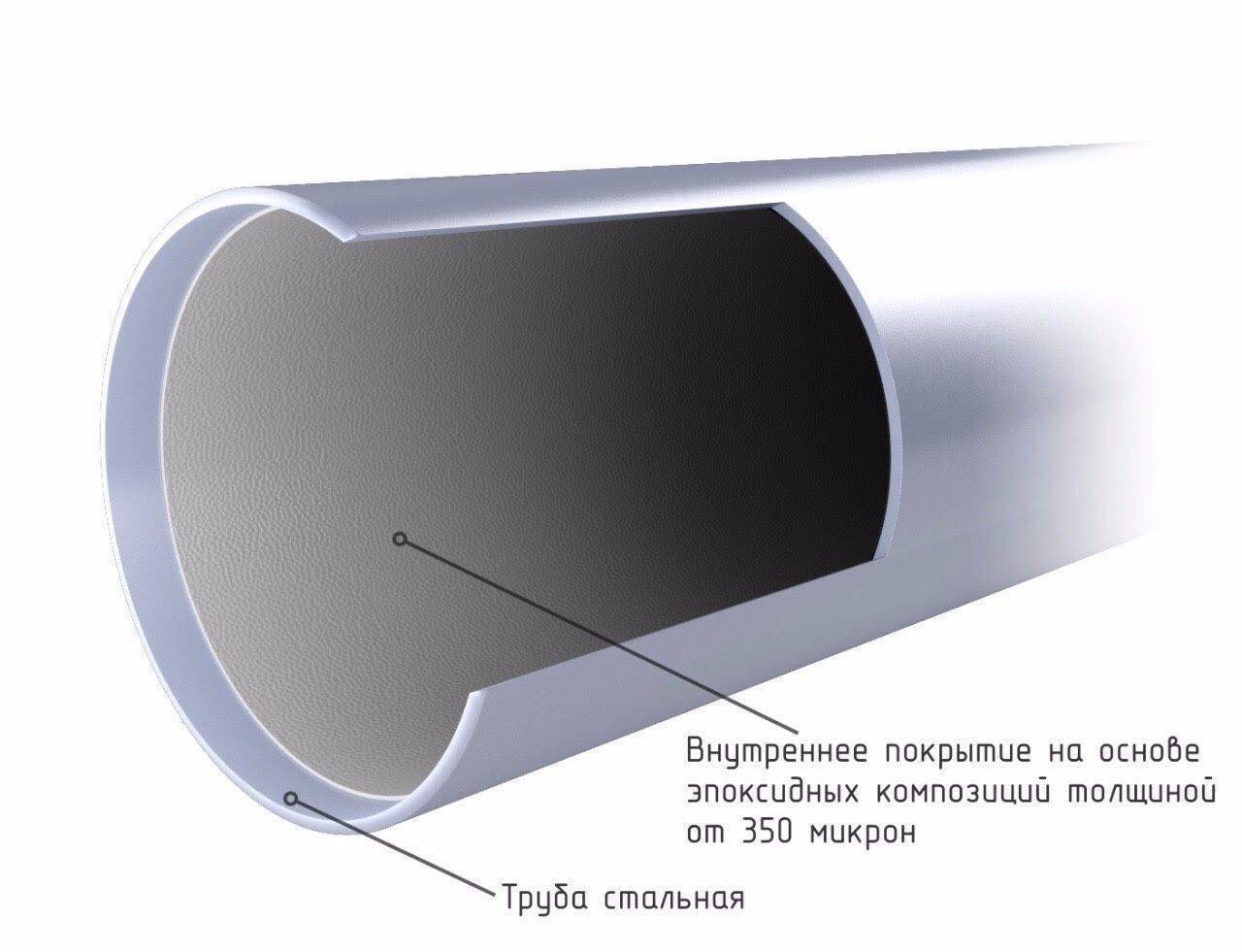

Защита покрытия от коррозии — это создание на поверхности дополнительного слоя, который не допускает непосредственного контакта металла с воздухом, влагой или водой.

Существуют различные виды антикоррозионных покрытий, благодаря которым можно успешно продлить срок эксплуатации металлических приспособлений.

- Что такое коррозия металла

- Назначение антикоррозийных покрытий

- Преимущества

- Виды покрытий и правила их выбора

- Особенности нанесения защитных составов

Что такое коррозия металла

Прежде чем выяснить, как покрывать металл от коррозии, следует разобраться, что же такое сама коррозия. Под ней понимается химическая реакция, которая появляется тогда, когда созданы все благоприятные условия для этого.

На поверхности коррозия образуется по следующим причинам:

- если материал длительное время взаимодействовал с влагой;

- если поверхность находится в открытом месте;

- если условия эксплуатации не соблюдались;

- если металл деформировался, а свойства его настолько изменились, что его в будущем использовать будет невозможно.

Из-за внешних факторов металл может менять цвет, текстуру или крошиться.

Назначение антикоррозийных покрытий

То или иное антикоррозийное покрытие имеет такое назначение:

- создает защиту к негативному воздействию влаги;

- противостоит разным видам топлива;

- не допускает реакцию с большим количеством химических составляющих, которые могут повредить защитный слой покрытия;

- создает атмосферостойкость и электроизоляцию.

Защитные материалы способны создать активную и пассивную защиту от коррозии. Под пассивной защитой понимается нанесение слоя лакокрасочной продукции, с помощью которого металл изолируется от влаги. Чаще всего для пассивной защиты металла используются лакокрасочные средства на основе синтетических связующих, а также алкидные краски. Когда требуется качественное и тонкое покрытие, обратите внимание на битумные краски, а если речь идет о применении в агрессивной среде и при высокой температуре, то нужно использовать кремнийорганические эмали.

А активная защита подразумевает использование в красителях химических ингибиторов, которые замедляют окисление металлов и прочие добавки. Такие покрытия продержатся дольше по сравнению с пассивной защитой.

Антикоррозийное покрытие нужно, чтобы коррозия не распространилась по всей поверхности металла.

Приобрести средства для борьбы с коррозией можно в любом строительном магазине, они доступны в плане стоимости. Они быстро вступают в контакт со ржавчиной и поражают ее очаги.

Они быстро вступают в контакт со ржавчиной и поражают ее очаги.

С целью защиты используются специализированные лакокрасочные составы, самые бюджетные — это эмали и краски с химическими добавками.

Преимущества

Все они достаточно просты в применении и нанесении, работа не требует специальной подготовки. С помощью данных составов можно быстро и качественно обработать металлические конструкции сложного дизайна и больших габаритов.

А еще покрытие имеет ряд бонусов. Они не только недорогие, но также обладают такими плюсами:

- покрытие может быть любого цвета, достаточно лишь подобрать ту или иную палитру;

- составы имеют высокие характеристики защиты;

- если покрытие в процессе эксплуатации повредится, то их можно будет легко восстановить.

Большинство средств для борьбы с коррозией в основном применяются для длительной изоляции присутствующих в конструкции элементов из металла. Этот способ обработки может успешно сочетаться с декоративной отделкой. Внешняя эстетика в конечном результате бывает немаловажной. Тем более, если работы будут выполнены небрежно, то есть вероятность, что через время коррозия вновь проявится и будет более опасной.

Этот способ обработки может успешно сочетаться с декоративной отделкой. Внешняя эстетика в конечном результате бывает немаловажной. Тем более, если работы будут выполнены небрежно, то есть вероятность, что через время коррозия вновь проявится и будет более опасной.

Виды покрытий и правила их выбора

Металлоконструкции следует надежно защищать от механических и химических повреждений. С помощью антикоррозийной защиты можно сохранить изначальный вид материала. Также можно продлить срок эксплуатации конструкции до 60 лет. Защитный слой наносится равномерно и устойчивым к высоким температурным воздействиям и сколам.

Тот или иной вид антикоррозийной зашиты нужно выбирать, в зависимости от особенностей самой конструкции:

- цинкование — подходящий вариант для мелких элементов и изделий, но для ремонтных работ оно не подойдет;

- азотирование — преимущественно используется с целью зашиты цистерн.

Нитритный слой хорошо противостоит воды, маслу или бензину, но способен разрушиться вследствие воздействия кислот или солей.

Нитритный слой хорошо противостоит воды, маслу или бензину, но способен разрушиться вследствие воздействия кислот или солей.

Кроме таких антикоррозийных покрытий на отечественном рынке популярностью пользуются следующие:

- алитирование (используется сплав железа и алюминия) — используется для покрытия литейного оборудования, труб или листового металла;

- хромирование (состоит из 60 процентов феррохрома) — защищает детали промышленного оборудования, трубы в теплообменных сетях и автозапчасти;

- диффузионное циинкование (сплав алюминия и цинка) — в этом случае защитный слой наносят в специальных роторных печах, потом он пассируется и становится более устойчивым к коррозии.

Самый простой и бюджетный метод создания антикоррозийной защиты металла — это покрытие их специальными красками вроде «Нержалюкса» или «Сереброла»

Металлические изделия можно обрабатывать посредством пластмасс, в частности, нейлона либо фторпласта.

Однако какой бы вы ни выбрали метод защиты, важно обрабатываемую поверхность правильно подготовить, очистить или обезжирить. Это и есть залогом того, что покрытие будет нанесено равномерно, а срок службы значительно увеличится.

Это и есть залогом того, что покрытие будет нанесено равномерно, а срок службы значительно увеличится.

Особенности нанесения защитных составов

Как уже говорилось, антикоррозийное защитное покрытые делается на основе разных металлических сплавов и самих металлов (цинка, кадмия, алюминия, никеля и других).

Способов нанесения защитного слоя существует несколько:

- гальванизация — металлы осаждаются на поверхности конструкций посредством электролитического воздействия;

- горячий способ — металл сплавляется с защитным слоем при температуре до 450 градусов;

- диффузионный метод — конструкция погружается порошкообразную металлическую смесь при температуре от 380 до 1000 градусов;

- металлизация — расплавленные металлы распыляются посредством специального оборудования.

Тот или иной метод нанесения антикоррозийного покрытия подбираются под определенные виды металлоконструкций. В частности, если речь идет об обработке крупных объектов вроде цистерн, баков, мостов или судов, то выбирается металлизация. Для обработки средних предметов из стали используется гальванизация, диффузным способом защита наносится на детали разной техники, а для стальных и чугунных конструкций — горячая методика.

Для обработки средних предметов из стали используется гальванизация, диффузным способом защита наносится на детали разной техники, а для стальных и чугунных конструкций — горячая методика.

Защита материала должна проводиться очень внимательно, также требуется провести некоторые профилактические мероприятия, которые не допускают появления коррозии. Если же на металле уже появилась ржавчина, то действовать нужно следующим образом:

- первым делом используйте дефектоскопию. Этот метод предусматривает подробное изучение поверхности, чтобы выявить степень коррозии в металле. На этом этапе выполняется диагностика, и определяются самые подходящие способы борьбы со ржавчиной и последствиями. Иногда нужно выполнить качественную и полноценную отделку помещения или промышленного отдела;

- далее идут подготовительные работы, во время которых поверхность подготавливают к следующим работам, и они направлены на чистку металла от ржавчины, а также к отделке. В некоторых случаях перед покраской нужно будет выполнить грунтовку или удалить царапины, сквозь которые жидкость попадает в структуру металла и изнутри его разрушает.

Не забывайте о том, что пыль вредна, и ее очень важно удалить на этапе подготовке поверхности. Именно в пыли могут присутствовать химические составляющие и соединения, которые провоцируют разрушение металла;

Не забывайте о том, что пыль вредна, и ее очень важно удалить на этапе подготовке поверхности. Именно в пыли могут присутствовать химические составляющие и соединения, которые провоцируют разрушение металла; - последний и наиболее важный этап — нанесение на металлическую поверхность того или иного лакокрасочного покрытия. Торопиться здесь нельзя, поскольку от качества действий зависит и то, насколько эффективным будет защитный слой покрытия. После каждого следующего слоя нужно дожидаться его высыхания и затвердевания. Затем проверяется качество выполненной работы.

Антикоррозийная защита для металла невероятно важна, правильно подобранный состав позволит надежно защитить ваши металлоконструкции от негативных внешних воздействий и продлит срок их эксплуатации.

17 Коррозионно-стойкие варианты производства со сравнением затрат

Коррозия определяется как естественный процесс, вызывающий превращение металлов в нежелательные вещества при их взаимодействии с агрессивными средами, такими как вода или воздух.

Коррозионные среды превращают металл в соответствующие оксиды, сульфиды и гидроксиды (например, ржавление железа), которые вызывают повреждение и разрушение металла, начиная с той части металла, которая подвергается воздействию окружающей среды, и распространяясь на весь металл.

Металлические детали, устойчивые к коррозии, напротив, обладают устойчивостью к этим реакциям и, следовательно, могут использоваться во многих областях, от кулинарии до обороны. Для создания таких деталей выделяются два решения: выбрать коррозионно-стойкие металлические материалы, которые обычно обрабатываются с помощью станков с ЧПУ, изготовления листового металла и 3D-печати с помощью прямого лазерного спекания металла (DMLS), или повысить стойкость деталей благодаря вариантам постобработки. .

Способ 1: Выберите один из стандартных коррозионно-стойких металлических материалов

Нержавеющая сталь

Нержавеющая сталь представляет собой группу из примерно 200 сплавов стали с высокой жаростойкостью и коррозионной стойкостью. Процентное содержание углерода колеблется от 0,03% до 1,2%, а его уникальной характеристикой является высокое содержание хрома. Нержавеющая сталь состоит примерно на 10,5% из хрома, который создает слой пассивного окисления, защищающий металл от коррозии.

Процентное содержание углерода колеблется от 0,03% до 1,2%, а его уникальной характеристикой является высокое содержание хрома. Нержавеющая сталь состоит примерно на 10,5% из хрома, который создает слой пассивного окисления, защищающий металл от коррозии.

Нержавеющую сталь можно разделить на 3 основные категории в зависимости от ее микроструктуры:

- 9Аустенитная нержавеющая сталь 0018: Аустенитная нержавеющая сталь состоит как минимум из 18% хрома и 8-12% никеля. Он также содержит смесь азота, углерода и многих других элементов. Хром придает высокую коррозионную стойкость, а азот действует как упрочняющий агент. Этот диапазон сплавов называется нержавеющими сталями серии 300, и распространенные марки включают нержавеющую сталь 304 и нержавеющую сталь 316, причем последняя является наиболее коррозионностойким материалом.

- Мартенситная нержавеющая сталь: Мартенситные нержавеющие стали обычно содержат 11,5–13% хрома, 0,15% углерода, 0,1% марганца, молибдена и серы или селена.

Диапазон называется серией 400 с общим классом 420A. Углерод придает сплаву прочность, а низкое содержание хрома делает его менее устойчивым к коррозии по сравнению с серией 300.

Диапазон называется серией 400 с общим классом 420A. Углерод придает сплаву прочность, а низкое содержание хрома делает его менее устойчивым к коррозии по сравнению с серией 300. - Ферритная нержавеющая сталь: Ферритная нержавеющая сталь относится к прямому хромированному классу незакаливаемых нержавеющих сплавов, состоящих из хрома в диапазоне от 10,5% до 30% и с содержанием углерода ниже 20%. Эти стали нельзя упрочнить термической обработкой, но можно слегка упрочнить холодной прокаткой. Они также являются частью серии 400, в то время как 430A является типичным классом.

Дуплексная нержавеющая сталь

Дуплексный стальной сплав, как следует из названия, содержит две различные фазы. Дуплексные стали берут лучшие свойства ферритной и аустенитной фаз и объединяют их в самый передовой коррозионностойкий металл. Типичными марками являются S32750 с 25% хрома, 7% никеля и 4% молибдена и 2205 с 22% хрома, 5% никеля и 3% молибдена. Они используются в различных сложных операциях.

Они используются в различных сложных операциях.

Деталь из нержавеющей стали, изготовленная из листового металла

Суперсплавы

Суперсплавы представляют собой высокоэффективные металлические сплавы, обеспечивающие коррозионную стойкость при высоких температурах и превосходные механические свойства. Вот почему эти марки коррозионно-стойких металлов часто используются там, где требуется высокая производительность и коррозионная стойкость (например, в аэрокосмической и медицинской промышленности).

Суперсплавы различаются по основному матричному элементу:

- Суперсплав на основе никеля: Суперсплавы на основе никеля не только обладают превосходной коррозионной стойкостью, но и обладают высокой прочностью и термостойкостью благодаря низкому коэффициенту теплового расширения. Уникальные свойства, такие как память формы и отличная обрабатываемость, делают эти материалы особенными. Inconel 718 является примером и может быть напечатан в 3D.

- Суперсплав кобальта: Суперсплавы на основе кобальта имеют более высокую температуру плавления по сравнению с аналогами на основе никеля или железа. Они также обеспечивают превосходную стойкость к горячей коррозии по сравнению со сплавами на основе никеля или железа. Суперсплавы на основе кобальта лучше свариваются по сравнению со сплавами на основе никеля. Порошки кобальт-хрома можно печатать на 3D-принтере.

- Суперсплав железа: Суперсплавы на основе железа обладают высокой прочностью при обычной комнатной температуре и высокой стойкостью к окислению, ползучести, износу и коррозии. Они намного дешевле, чем два предыдущих.

Алюминий

Алюминий имеет высокое сродство к кислороду, образуя пассивный оксидный слой, который делает его устойчивым к коррозии. Большинство марок алюминия химически стойки, но марки 1ххх, 3ххх и 5ххх являются наиболее устойчивыми. Они являются жесткими в диапазоне pH от 4,5 до 8,5, что является общей коррозионной областью. Анодирование — отличный способ добавить антикоррозийный слой к обычному алюминию.

Анодирование — отличный способ добавить антикоррозийный слой к обычному алюминию.

- 1xxx Серия: Этот сорт очень чистый (около 99%) и обладает наилучшей коррозионной стойкостью в обычных условиях.

- Серия 3xxx: Марганец – основной легирующий элемент в серии 3xxx (сплавы Al-Mn – до 1,25% Mn) – основной легирующий элемент в этой серии. Это делает его немного менее устойчивым к коррозии по сравнению с алюминием 1xxx. С другой стороны, марганец делает сплав пластичным. Например, алюминий Al-Si1Mg обладает высокой стойкостью к коррозионному растрескиванию под напряжением.

- 5xxx Серия: Основным легирующим элементом в этом типе алюминия является магний, и он обладает почти такой же коррозионной стойкостью, что и алюминий марки 3xxx. Обладает высокой скоростью упрочнения и высокой коррозионной стойкостью. Он также предлагает яркую отделку поверхности.

Алюминиевая деталь, изготовленная на станке с ЧПУ

Медные сплавы

Медные сплавы обладают высокой теплопроводностью, коррозионной стойкостью, отличной твердостью и жаропрочностью. Медь обладает хорошей коррозионной стойкостью, а также входит в состав других металлических сплавов для повышения соответствующей коррозионной стойкости. Наиболее распространенными коррозионностойкими металлами из семейства медных сплавов являются:

Медь обладает хорошей коррозионной стойкостью, а также входит в состав других металлических сплавов для повышения соответствующей коррозионной стойкости. Наиболее распространенными коррозионностойкими металлами из семейства медных сплавов являются:

- Бронза: Одним из старейших известных материалов является бронза. Современная бронза состоит из 88% меди и 12% олова. Бронза также может содержать никель, марганец, алюминий, кремний, цинк или мышьяк. Небольшие количества кремния, добавленные в сплав, улучшают коррозионную стойкость.

- Латунь: Латунь представляет собой сплав меди и цинка. Они также могут содержать небольшое количество олова для придания дополнительных коррозионно-стойких свойств, в то время как содержание цинка может снизить их. Латуни обычно обладают высокой коррозионной стойкостью и хорошей прочностью на растяжение и имеют более низкую температуру плавления, чем бронза или даже чистая медь.

Медные электрические клеммы

Титан

Титан — очень прочный металл, который широко используется в технике, поскольку этот металл устойчив к коррозии и имеет хорошее соотношение прочности и веса. Он на 40% легче стали, но такой же прочный, как высокопрочная сталь.

Он на 40% легче стали, но такой же прочный, как высокопрочная сталь.

Как и другие устойчивые к коррозии металлические материалы, титан также образует пассивные оксиды, без которых он немедленно подвергается коррозии. Уникальным свойством титана является его устойчивость к хлору. Титан 3.7164 (Titan Grade 5) является хорошим примером коррозионно-стойкого материала.

Болты из титанового сплава

Сравнение затрат на производство деталей из коррозионно-стойких материалов

Сравним стоимость производства деталей из различных коррозионно-стойких металлических материалов из Xometry’s Instant Quote Engine:

| Материал | Процесс производства | Стоимость за единицу | Стоимость за 10 штук | Стоимость за 100 штук |

| Нержавеющая сталь 304 / 1.4301 | ЧПУ | € 211,61 | € 66,41 | € 23,74 |

Нерж. 114 114 | € 228,58 | € 72,75 | 25,68 € | |

| Нержавеющая сталь 316L / 1.4404 | DMLS | 387,12 € | 294,83 € | |

| Алюминий AlSi10mg | CNC | € 123,07 | € 35,35 | € 13,88 |

| Алюминий AlSi10 мг | DMLS | 174,76 € | 89,19 € | 87,80 € |

| Титан, T6Al4V | ЧПУ | € 705,35 | 215,06 € | 55,12 € |

| Титан, T6Al4V | DMLS | 387,12 | 294 € .83 | Цена по запросу |

| Инконель 718 | DMLS | 487,77 € | 333,16 € | Цена по запросу. 0 |

Способ 2: повысить устойчивость деталей к коррозии с помощью последующей обработки

Коррозионная стойкость деталей, изготовленных на станках с ЧПУ, листового металла и 3D-печатных деталей, также может быть улучшена благодаря различным вариантам обработки поверхности:

- Анодирование: Металл при механической обработке (в основном алюминиевые детали) использует оксидирование для упрочнения поверхности части, чтобы сопротивляться износу.

- Обработка аэрозольной краской: Аэрозольная краска предотвращает ржавчину на таких деталях, как предметы первой необходимости, электрические шкафы, трубы и т. д.

- Гальваническое покрытие: Поверхность детали покрыта другим неагрессивным металлом, чтобы избежать коррозии. Иногда указанные ниже коррозионно-стойкие металлы наносят на обычные металлы для увеличения срока их службы.

- Полировка поверхности: Обработка поверхностных заусенцев выполняется на деталях, обработанных на станках с ЧПУ, для удаления острых заусенцев, образующихся в результате механической обработки. Рекомендуется отшлифовать острую часть уголка до гладкой грани, чтобы он не причинял вреда человеческому организму во время использования.

Обработка аэрозольной краской

Заключение

Xometry Europe предлагает онлайн-услуги по обработке с ЧПУ и 3D-печати металлом для проектов 3D-печати по требованию, как для прототипов, так и для больших партий. Имея сеть из более чем 2000 партнеров по всей Европе, Xometry может поставлять детали для 3D-печати в течение 3 дней. Загрузите файлы САПР в Xometry Instant Quoting Engine, чтобы получить мгновенное предложение с различными производственными вариантами, доступными для обработки с ЧПУ и 3D-печати DMLS.

Имея сеть из более чем 2000 партнеров по всей Европе, Xometry может поставлять детали для 3D-печати в течение 3 дней. Загрузите файлы САПР в Xometry Instant Quoting Engine, чтобы получить мгновенное предложение с различными производственными вариантами, доступными для обработки с ЧПУ и 3D-печати DMLS.

Типы антикоррозионного покрытия для стали | Материал

Дата публикации: 10 апреля 2019 г. | Категория: Сообщения в блогах, Материалы, Металлообработка, Покрытие

Поездка в местный хозяйственный магазин покажет ошеломляющее разнообразие цветов готовых металлических деталей, гаек, болтов и крепежных деталей. У каждого различия есть причина, поэтому давайте уделим несколько минут разговору о распространенных способах защиты металлических деталей от ржавчины, коррозии и даже других металлов.

Малоизвестный факт, что некоторые типы металлов не уживаются при контакте с другими типами металлов. Гальваническая реакция, вызванная электролизом, означает, что соединение болта из нержавеющей стали с алюминиевой частью может быть плохой идеей. Одной из первых причин нанесения покрытия на застежку является предотвращение этого эффекта. Ржавчину и реакцию на атмосферу необходимо контролировать, а в некоторых случаях цвет указывается только для того, чтобы вы могли определить, какое покрытие на детали (конечно, внешний вид также играет роль).

Одной из первых причин нанесения покрытия на застежку является предотвращение этого эффекта. Ржавчину и реакцию на атмосферу необходимо контролировать, а в некоторых случаях цвет указывается только для того, чтобы вы могли определить, какое покрытие на детали (конечно, внешний вид также играет роль).

Вот описание обычных стальных покрытий, их назначение и внешний вид. Хотя я не включаю общие стандарты чертежей и описания этих предметов, есть вероятность, что детали, к которым вы прикасаетесь, были изготовлены в соответствии с установленным стандартом и были измерены на коррозионную стойкость с использованием «испытания в солевом тумане». Это когда деталь помещают в постоянный соляной туман и измеряют время до начала коррозии.

Хром

Характерный для 50-х и 60-х годов яркий блестящий блеск хромового покрытия также обеспечивает превосходную коррозионную стойкость. Он довольно твердый из-за высокого содержания никеля, из-за чего его трудно поцарапать. Поскольку он увеличивает поверхностную твердость стали, он часто использовался в бамперах и защелках. Хром дорог в применении и содержит ряд неприятных химикатов. Он не так популярен, как когда-то, но работает очень хорошо в правильном приложении.

Поскольку он увеличивает поверхностную твердость стали, он часто использовался в бамперах и защелках. Хром дорог в применении и содержит ряд неприятных химикатов. Он не так популярен, как когда-то, но работает очень хорошо в правильном приложении.

Цинк

Цинк очень распространен. Он бывает разных цветов и очень тонкий, поэтому не влияет на размер детали, на которую надевается. Вы можете услышать термин хромат цинка или дихромат цинка. Они оба отражают использование раствора шестивалентного хрома (очень неприятный материал). Его трудно поцарапать. Цинк сам по себе не имеет большого количества цветов, поэтому во многих случаях цвет добавляется только для того, чтобы вы знали, что детали уже были покрыты. Цинк может быть почти прозрачным, желтым, серебристым или, в случае военных… оливково-серо-зеленым. Цинк делается в баке с электрозарядом, его надо макать со стеллажа или делать в бочке, бочковой метод гораздо менее затратен.

Фосфат и масло

Это комбинация погружения в фосфат цинка или марганца с последующей пропиткой маслом. Также бочкообразная обработка делает деталь темно-серого цвета. Эффективный и недорогой, с преимуществом добавления «смазки» к детали (делает ее менее устойчивой к трению).

Также бочкообразная обработка делает деталь темно-серого цвета. Эффективный и недорогой, с преимуществом добавления «смазки» к детали (делает ее менее устойчивой к трению).

Цинк для горячего погружения

Детали погружают в чан с расплавленным цинком и добавляют гальванический заряд, чтобы он прилип к детали. Он добавляет относительно толстое покрытие к детали. Цинк можно наносить таким образом до обработки детали или после. Важно помнить, что вырезание отверстий в предварительно обработанной стали означает, что некоторые кромки не защищены. Вероятно, причина того, что большинство автомобилей ржавеют из-за маленьких отверстий, которые они просверливают для защиты от ржавчины!

Кадмий

Тоньше цинка, но с гораздо лучшей коррозионной стойкостью. Кадмий — это мягкий белый металл, известный как жертвенное покрытие, он подвергается коррозии, защищая исходную подложку. Таким образом, кадмий хорош для стали, совместим с алюминием и обеспечивает хорошую смазывающую способность, благодаря чему крепежные детали поворачиваются и закручиваются более плавно. Опять же, следует учитывать опасные химические вещества и газы при его применении.

Опять же, следует учитывать опасные химические вещества и газы при его применении.

Черный оксид

Если вы видите черный крепежный болт или гайку, они покрыты черным оксидом. Это означает, что он имеет низкую коррозионную стойкость, если не покрыт маслом. Этот процесс придает дешевым крепежным изделиям однородный вид. Черный оксид снимается при промывке и подготовке к большинству других гальванопокрытий или покрытий. Определенно самое дешевое и наименее эффективное долгосрочное покрытие для применения.

Иридит

Придает цвет и повышает коррозионную стойкость деталям, покрытым цинком или кадмием. Цвета включают зеленый, черный, красный, синий или бронзовый.

Антикоррозионные покрытия и покрытия не следует путать с краской или порошковым покрытием. Они часто используются вместе с краской, чтобы обеспечить долгий срок службы без коррозии. Также не обязательно использовать грунтовки для борьбы с коррозией. Если он блестит, это хром.