Виды антикоррозионных защитных покрытий: Виды антикоррозионных покрытий. Неметаллические антикоррозийные покрытия.

Содержание

Виды антикоррозионных покрытий | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.

Четверг, 15 Август, 2019

Коррозия является первоочередной проблемой для всех сфер, где используется металл. Конструкции, оборудование, детали узлов и машин, ковка — требуют антикоррозионные защитные покрытия, с нанесением которых можно справиться самостоятельно или доверить процесс профессионалам.

Однако существует несколько способов защитить изделия от разрушающего воздействия окружающей среды. Все методы разделяются на две большие группы:

- Антикоррозийные покрытия без использования металлов.

- Металлические антикоррозийные покрытия.

Неметаллические покрытия

Невозможно создать условия, в которых бы металлические изделия не взаимодействовали с окружающей средой. Воздух, вода, почва, температурные скачки и осадки – главные вредители, контакты с которыми приводят к окислению, и, как следствие, коррозии. К природным процессам прибавляются всевозможные химикаты, соли, щелочи, бесперебойная работа деталей и банальный износ. Итог очевиден – прочная деталь с каждым днем становится все более пористой, тонкой и хрупкой. Это первые звонки, которые свидетельствуют, что пора обратиться за антикоррозионным покрытием металла, поскольку остановить коррозию невозможно. Однако замедлить течение процесса реально. И тут применяются несколько способов обработки против коррозии. Все их можно разделить на три подгруппы:

К природным процессам прибавляются всевозможные химикаты, соли, щелочи, бесперебойная работа деталей и банальный износ. Итог очевиден – прочная деталь с каждым днем становится все более пористой, тонкой и хрупкой. Это первые звонки, которые свидетельствуют, что пора обратиться за антикоррозионным покрытием металла, поскольку остановить коррозию невозможно. Однако замедлить течение процесса реально. И тут применяются несколько способов обработки против коррозии. Все их можно разделить на три подгруппы:

- покрытие лаками и красками;

- защита металлическими составами;

- нанесение покрытий, не содержащих металл.

Лакокрасочные покрытия, реклама которых гласит, что пара слоев и коррозии как не бывало, к сожалению, не более чем профилактическое средство. Все они не отличаются высокой стойкостью и, по сути, маскируют видимые проявления коррозии. Краски выпускаются в широкой цветовой палитре, поэтому легко осуществить ними антикоррозионное покрытие металла тон в тон. Если коррозия видимая, то рекомендуют воспользоваться «лечебными» составами, выпускающимися под названием «преобразователи ржавчины». Их эффективность индивидуальна. Считается, что все лакокрасочные покрытия – промежуточный этап, который позволит создать подготовительный слой перед полноценной защитой. Краски и эмали выбираются с ориентацией на условия эксплуатации деталей, поскольку даже самый благоприятный прогноз не превышает трех лет защиты.

Если коррозия видимая, то рекомендуют воспользоваться «лечебными» составами, выпускающимися под названием «преобразователи ржавчины». Их эффективность индивидуальна. Считается, что все лакокрасочные покрытия – промежуточный этап, который позволит создать подготовительный слой перед полноценной защитой. Краски и эмали выбираются с ориентацией на условия эксплуатации деталей, поскольку даже самый благоприятный прогноз не превышает трех лет защиты.

Отдельно хотелось бы упомянуть покрытия и эмали для особых условий – повышенной влажности, агрессивной среды, радиации. Это могут быть термостойкие и пожаробезопасные виды антикоррозионных покрытий, материалы с усиленной гидрозащитой. Популярной защитой от воды считается полиуретан, на основе которого производят эмаль.

Продлить эксплуатационные свойства до десяти лет помогут полимерные, прорезиненные покрытия, силикаты, пасты и смазки.

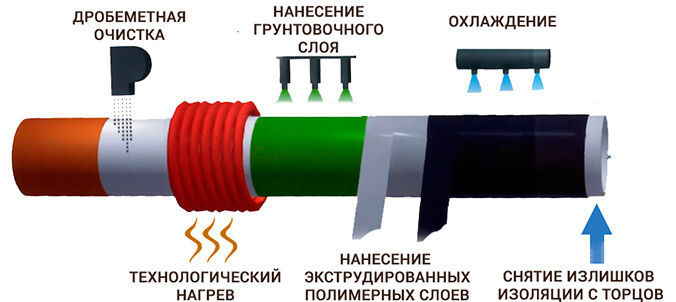

Полимерные материалы изготавливаются на основе полиэтиленов, фторопластов, каучуков. Это популярные антикоррозионные покрытия в России для заводских условий эксплуатации, когда необходимо придать оборудованию адгезию, устойчивость к механическим повреждениям, химии. Весь процесс – поверхностное нанесение кистью, напыление или окунание в вязкую субстанцию, которая образует пленку. С развитием технологий и появлением на рынке битумных составов, стало возможно антикоррозионное покрытие трубопроводов для профилактики прорывов.

Весь процесс – поверхностное нанесение кистью, напыление или окунание в вязкую субстанцию, которая образует пленку. С развитием технологий и появлением на рынке битумных составов, стало возможно антикоррозионное покрытие трубопроводов для профилактики прорывов.

Создание резинового покрытия – процедура гуммирования. Защита наносится из мягкой и твердой резины, которая противостоит ударам, колебаниям, нагрузкам. На подготовленную и обезжиренную поверхность наносят слой резины, а после подвергают ее нагреву – вулканизации. Такой метод оптимален для антикоррозионного покрытия резервуаров, цистерн, емкостей для химических веществ. Недостаток гуммирования – старение резины со временем.

Нанесение сухого или пастообразного порошка поможет предотвратить коррозию деталей, работающих при высоких температурах, в условиях повышенного давления и химического воздействия. В зависимости от типа металла, может потребоваться от одного до трех слоев силикатных эмалей.

Во время транспортировки металла используется паста или смазка из минеральных масел, которую наносят тампоном перед погрузкой.

Металлические покрытия

Не отрицая полезных свойств смазок и эмалей, наиболее эффективными методами защиты от коррозии являются нанесения других, более стойких металлов. Они принимают на себя основной разрушительный удар, тем самым продлевая жизнь функциональному материалу.

Способы металлической защиты от коррозии:

- Напыление.

- Покрытие горячим способом.

- Гальваника.

- Плакирование.

- Диффузия.

- Покрытие холодным способом.

По способу защиты можно говорить лишь о двух методам. В первом защитное покрытие выступает анодом, а во втором – катодом. Все катодные вариации, по сути, барьерная защита покрываемого металла. Электрохимическую защиту способны дать лишь анодные методы.

Наилучшим металлов для покрытия является цинк. Однако так было не всегда. Путем многочисленных экспериментов и исследований было выяснено, что цинк способен не только создать механический барьер, но и создать электрохимическую защиту.

Металлы, которыми осуществлялась защита:

- Алюминий. Сегодня его также применяют в машиностроении там, где коррозия маловероятна.

- Олово и медь теряют защитные свойства вместе с механической целостностью.

- Кадмий – эффективный, но дорогостоящий. Сегодня его можно встретить в аккумуляторах и батареях.

Виды антикоррозионной защиты изделий из металла

Металлы отличаются прочностью и долговечностью, поэтому их используют для изготовления самых разнообразных изделий, в том числе, предметов мебели. Но поскольку многие металлы подвержены коррозии, конструкции приходится защищать от повреждения с помощью специальных средств. Самым надежным способом антикоррозионной защиты долгое время считали окрашивание металлических поверхностей. Сегодня известны и другие методы предупреждения коррозионного разрушения.

Содержание

Причины и последствия коррозии

Коррозия представляет собой химический процесс взаимодействия металла с кислородом воздуха и влагой. В результате реакции образуются легко разрушающиеся окислы.

В результате реакции образуются легко разрушающиеся окислы.

Типичным примером является появление ржавчины на изделиях, изготовленных из железосодержащих сплавов. В воздухе могут находиться и другие компоненты, способные разрушать металлы (пары кислот и органических соединений).

Причинами ускоренного коррозионного разрушения металлических изделий могут быть:

- Расположение их в помещениях с повышенной влажностью и значительными перепадами температур.

- Контакт с загрязненным воздухом .

- Несоблюдение условий эксплуатации, приводящее к появлению на поверхности сколов и царапин. В таких местах химическое разрушение материала происходит особенно быстро.

Если не произвести своевременную антикоррозионную обработку, на поверхности изделия появятся пятна и подтеки, процесс распространится вглубь. Это отразится на его внешнем виде, и может привести к быстрой поломке.

Важно: Покупатель, приобретающий продукцию из металлов, должен предусмотреть возможность таких последствий. Чтобы не тратить деньги впустую, нужно правильно выбирать место расположения металлических конструкций.

Чтобы не тратить деньги впустую, нужно правильно выбирать место расположения металлических конструкций.

Назначение и виды антикоррозионной защиты

Антикоррозионные защитные покрытия предназначены для изоляции поверхности металлического изделия от агрессивной внешней среды. Металлические конструкции покрывают слоем специального вещества, защищающего их от воздействия сырости и химикатов.

Многие защитные пленки устойчивы к действию нефтепродуктов (органического топлива различных видов). Они обладают электроизоляционными свойствами.

Существуют пассивная и активная антикоррозионная защита.

- Пассивная защита

На поверхность металла наносят слой лакокрасочного или полимерного покрытия. Плюсами являются:

- Простота и удобство нанесения покрытия, возможность тщательно и быстро обработать поверхность крупного предмета, имеющего сложную конфигурацию.

- Невысокая стоимость антикоррозионных средств.

- Возможность выбора цвета, создания различных оттенков, улучшающих эстетический вид изделий.

- Легкость восстановления покрытия в случае его повреждения в процессе эксплуатации.

Недостатком такого способа обработки является неустойчивость лакокрасочного покрытия к значительному перепаду температур. Перед нанесением лаков и красок требуется проведение тщательной подготовки (зачистки и грунтовки) поверхности для продления срока защитного действия пленки. Антикоррозионные краски и эмали выбирают с учетом условий эксплуатации изделий.

- Краски на основе полиуретана применяются для создания особо прочных влагозащитных покрытий.

- В условиях повышенных температур и пожарной опасности на поверхность изделий наносятся органосиликатные покрытия.

- Алкидные лаки и краски считаются наиболее экологичными. Они быстро сохнут, образуют прочную пленку, не тускнеющую и не выцветающую со временем.

- Если поверхность изделия постоянно подвергается трению, то покупателю рекомендуется приобретать составы на основе поливинилхлорида, полистирола, фторопластов, эпоксидных смол.

- Для создания тонкой и качественной гидроизоляции удобно использовать битумные краски.

- Активная защита

Одним из способов предотвращения коррозии металлов является ингибирование. Так называют обработку металлов составом, в котором содержатся вещества, замедляющие коррозию (соли фосфорной или хромовой кислоты, синтетические добавки).

Обработка металлов лакокрасочными материалами с синтетическими добавками – это наиболее доступный и недорогой способ предупреждения коррозии.

Современные методы защиты от коррозии

Ржавеющие поверхности покрывают антикоррозионными пленками металлов, устойчивых к окислению. Наиболее востребованные методы защиты от ржавчины:

- Лужение. Для борьбы с коррозией изделия покрывают тонким слоем расплавленного олова. Таким способом защищают от ржавчины металлическую посуду, проволоку и другие изделия.

- Оцинковка. По одному из методов металлические предметы с очищенной и обезжиренной поверхностью опускают в расплавленный цинк.

По другой методике на разогретую поверхность изделия напыляется цинковый порошок.

По другой методике на разогретую поверхность изделия напыляется цинковый порошок. - Алюминирование. Металлическую конструкцию помещают в расплавленную смесь алюминия и железа.

- Хромирование. На поверхность наносится слой хрома или его сплава с железом (феррохрома). Это позволяет защитить металлические конструкции от ржавления и действия кислот.

- Покрытие свинцом. Изделие опускается в расплавленный свинец. Такой способ используется лишь в промышленных производствах.

Наша компания занимается реализацией качественной металлической мебели, изготовленной с использованием передовых технологий. У нас Вы можете приобрести под заказ металлические стеллажи, шкафы для гардеробной и другие предметы мебели.

Если у Вас возникнут какие-либо вопросы по поводу заказа продукции, звоните по телефону +375 (33) 389-93-12 или +375 (17) 360-93-12.

Защитные покрытия: виды, функции, особенности

Цилиндр и поршень: что нужно знать об этих деталях и как продлить срок их службы?

Многоцелевая литиевая смазка EFELE MG-214 для специальной техники

Лепестковый подшипник: устройство и преимущества применения

Клей-герметик DOWSIL 7091 для уличных фонарей с поликарбонатовыми рассеивателями

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Различные формы антикоррозионного защитного покрытия – техника и технология сварки

Различные формы антикоррозионного защитного покрытия

Защитное покрытие, иногда называемое антикоррозионным защитным покрытием, или противоизносное защитное покрытие, представляет собой защитное нанесение неорганический или органический материал на металлическую поверхность, которая обеспечивает защиту от износа и коррозионных элементов. Коррозия может быть вызвана воздействием соленой воды, воздуха и химических веществ. Некоторые металлы (например, алюминий) могут вступать в реакцию с помощью кислоты или щелочи, но большинство из них можно защитить антикоррозийным защитным покрытием.

Коррозия может быть вызвана воздействием соленой воды, воздуха и химических веществ. Некоторые металлы (например, алюминий) могут вступать в реакцию с помощью кислоты или щелочи, но большинство из них можно защитить антикоррозийным защитным покрытием.

Коррозия

Сталь и сплавы железа подвержены двум основным типам коррозии. Гальваническая коррозия приводит к гальваническому эффекту и приводит к почернению стали и железа. Однако негальваническая коррозия приводит к коррозии неметаллических поверхностей. На коррозионную стойкость влияет степень мартенситной (химический термин для обозначения коррозии) или немарганцевой (химический термин для неокисления) коррозии. Защитные покрытия должны быть выбраны для конкретных применений. Например, коррозионно-стойкий слой из высоколегированного сплава может оказаться непригодным для защиты стальных валов при низких температурах.

Защитное покрытие

Существуют различные области применения защитных покрытий, такие как лакокрасочное покрытие стали, алюминия и гальваническое покрытие железа. Широкий спектр защитных покрытий также доступен для использования на деревянных изделиях, таких как пиломатериалы и доски. Общие материалы, используемые для защитных покрытий, включают эпоксидные полимеры и полиуретан; сплавы цинка и меди; меламин; и различные полимеры, такие как нейлон и полиэтилен. Стали и сплавы железа особенно подвержены коррозии, и для предотвращения ржавчины используются покрытия.

Широкий спектр защитных покрытий также доступен для использования на деревянных изделиях, таких как пиломатериалы и доски. Общие материалы, используемые для защитных покрытий, включают эпоксидные полимеры и полиуретан; сплавы цинка и меди; меламин; и различные полимеры, такие как нейлон и полиэтилен. Стали и сплавы железа особенно подвержены коррозии, и для предотвращения ржавчины используются покрытия.

Многие защитные металлические покрытия не влияют на физические свойства металлов, которые они покрывают. Например, они могут защитить от гальванической коррозии, но не предотвратят ее. Некоторые покрытия защищают от электрохимических реакций, которые могут ослабить металлический предмет. Однако эти реакции необходимы для создания электрического тока. Таким образом, такое покрытие нецелесообразно, если предмет не предназначен для использования в качестве проводника.

Различные области применения требуют защитных покрытий с различными потребностями. Тип защитного покрытия зависит от типа применения и предполагаемой среды. При нанесении защитных покрытий в производственных условиях необходимо определить конкретное применение и разработать соответствующее защитное покрытие. Правильное защитное покрытие зависит от типа применения, включая окружающую среду, материал и цель применения.

При нанесении защитных покрытий в производственных условиях необходимо определить конкретное применение и разработать соответствующее защитное покрытие. Правильное защитное покрытие зависит от типа применения, включая окружающую среду, материал и цель применения.

Цели

Конкретный состав защитного покрытия определяется многими факторами, включая стабильность материала, размер и площадь поверхности, а также цель нанесения. Такие факторы, как стоимость и доступность, играют жизненно важную роль при разработке антикоррозионного покрытия. Состав определяется реакцией с воздухом или водой с образованием защитного покрытия. Некоторые покрытия очень жирные, некоторые слишком жесткие, а некоторые растворимые.

Определенные покрытия можно комбинировать для определенных целей. Одни системы защитных антикоррозионных покрытий находят применение только в определенных отраслях, другие имеют универсальное применение. Универсальные покрытия обеспечивают более экономичные решения. Например, система антикоррозионного защитного покрытия, используемая для покрытия масляного бака, должна решить физические проблемы резервуара, прежде чем он станет устойчивым к коррозии. Он также должен соответствовать спецификациям Ассоциации производителей покрытий для резервуаров (TCMA).

Например, система антикоррозионного защитного покрытия, используемая для покрытия масляного бака, должна решить физические проблемы резервуара, прежде чем он станет устойчивым к коррозии. Он также должен соответствовать спецификациям Ассоциации производителей покрытий для резервуаров (TCMA).

Производители

Существует несколько производителей наиболее популярных антикоррозионных защитных покрытий. Они производят защитные покрытия, устойчивые к коррозии и истиранию. Эти покрытия наносятся на металлические и неметаллические поверхности для защиты их от коррозии и истирания. Покрытия различаются по толщине и устойчивости к различным химическим веществам. Они также могут защитить от перегрева, коррозии и износа.

Наиболее распространенным защитным покрытием является оцинкованная сталь. Этот тип защитного покрытия может противостоять маслам и жирам, соли и хлору. Он также устойчив ко многим другим химическим веществам, которые обычно вызывают коррозию. Медь, PVD, OCP и полиэтилен также используются в качестве защитного покрытия.

Еще одним распространенным видом антикоррозионного защитного покрытия является пенополиуретан. Это еще одна форма защитного покрытия. На него не влияют тепло, влага, химические вещества или истирание. Эта форма защитного покрытия часто наносится на кровлю, потолки, стены и полы. Полиуретановое защитное покрытие также используется для кровли, потолков, стен и полов.

Некоторые защитные покрытия изготавливаются на водной основе. Этот тип антикоррозионного защитного покрытия может использоваться для транспортных средств, лодок, личных автомобилей, промышленных и медицинских целей. Эти защитные покрытия устойчивы к маслам, жирам, соли и хлору. Они также сопротивляются воде. Эта форма защитного покрытия используется для производственного оборудования, игрушек и продуктов питания.

Защитные покрытия и лакокрасочные покрытия: что требуется для вашего применения?

Сталь является одним из наиболее часто используемых металлов в мостовых кранах и системах погрузочно-разгрузочных работ. Это потому, что современная сталь прочна, экономична и проста в обращении. Однако сталь также подвержена ржавчине практически в любой среде, особенно при использовании в щелочных средах или при воздействии суровых условий.

Это потому, что современная сталь прочна, экономична и проста в обращении. Однако сталь также подвержена ржавчине практически в любой среде, особенно при использовании в щелочных средах или при воздействии суровых условий.

Для защиты вашей крановой системы от ржавчины и коррозии большинство производителей предлагают варианты защитных покрытий и окраски. Знание того, какое защитное покрытие лучше всего подходит для вашей работы, важно для продления срока службы вашей новой системы. Здесь мы рассмотрим несколько вариантов защитного покрытия и окраски для систем мостовых кранов, а также опишем преимущества и рекомендуемые области применения для каждого из них.

Для начала полезно знать, что существует три основных классификации красок, на которые мы будем ссылаться в этом посте: грунтовки, промежуточные и финишные покрытия. Грунтовки используются для смачивания и прилипания к подложке (стальной поверхности или нижележащему металлу) и действуют как ингибитор, препятствующий коррозии. Промежуточные продукты используются для увеличения толщины пленки. Наконец, финишное покрытие имеет эстетическую ценность, но также обеспечивает поверхностную устойчивость. В зависимости от условий воздействия он должен выступать в качестве первой линии защиты от погодных условий и солнечного света, открытого воздействия и конденсации.

Промежуточные продукты используются для увеличения толщины пленки. Наконец, финишное покрытие имеет эстетическую ценность, но также обеспечивает поверхностную устойчивость. В зависимости от условий воздействия он должен выступать в качестве первой линии защиты от погодных условий и солнечного света, открытого воздействия и конденсации.

Кроме того, существуют еще четыре типа защитных покрытий для металла: барьерные, ингибиторные, защитные и комбинированные.

Барьерные покрытия защищают металл, предотвращая контакт воды, кислорода и электролитов с нижележащим металлом. Ингибирующие покрытия содержат химические вещества, препятствующие коррозии. Они реагируют с катодом, анодом или другими компонентами (кислородом, электролитом, кислотой). Жертвенные покрытия обеспечивают гальваническую защиту. Другими словами, они разъедают (жертвуют) вместо лежащего в основе металла, выделяя электроны, которые обращают коррозионную ячейку вспять и превращают аноды в катоды.

Двухкомпонентное эпоксидное покрытие

На рынке представлено множество защитных покрытий, но эпоксидное покрытие является предпочтительной системой для многих важных промышленных покрытий. Двухкомпонентные эпоксидные покрытия были разработаны для тяжелых условий эксплуатации на таких металлах, как сталь и железо, но они потребляют меньше энергии, чем порошковые покрытия термического отверждения. Эпоксидная смола называется «двухкомпонентной», потому что она состоит из грунтовки и финишного покрытия и предназначена для защиты металлических подложек от окисления и коррозии.

Двухкомпонентные эпоксидные покрытия были разработаны для тяжелых условий эксплуатации на таких металлах, как сталь и железо, но они потребляют меньше энергии, чем порошковые покрытия термического отверждения. Эпоксидная смола называется «двухкомпонентной», потому что она состоит из грунтовки и финишного покрытия и предназначена для защиты металлических подложек от окисления и коррозии.

Эпоксидное покрытие чрезвычайно твердое и устойчивое к трению. Он также обеспечивает оптимальную защиту от истирания частиц, агрессивных жидкостей, турбулентности, тепла, холода и ударных нагрузок. Эпоксидная смола устойчива к разбавленным кислотам, щелочам, нефтепродуктам и конденсату.

Двухкомпонентные системы эпоксидных покрытий наиболее полезны для литейной стали и литого алюминия, а их низкая летучесть снижает риск воздействия и воспламеняемости, которые обычно связаны с покрытиями на основе растворителей. Эпоксидная смола чаще всего используется в промышленности и автомобилестроении из-за ее термостойких свойств. Воздействие ультрафиолета может привести к ухудшению эпоксидных покрытий с течением времени.

Воздействие ультрафиолета может привести к ухудшению эпоксидных покрытий с течением времени.

Ключевые промышленные применения: строительство, производство, электростанции, машины, насосы и компрессоры, сельскохозяйственное оборудование, нефте- и газопроводы.

Горячее цинкование погружением

Если воздействие УФ-излучения является серьезной проблемой, или если вы постоянно устанавливаете систему рядом с соленой водой или в условиях чрезвычайно агрессивной среды, оцинкованная сталь надежна и чрезвычайно эффективна. В процессе цинкования сталь покрывают цинком для защиты от коррозии. Горячее цинкование погружением обеспечивает толстую и прочную защиту от коррозии, и его можно наносить быстро — как за пределами площадки, так и в контролируемых условиях.

Еще одним преимуществом использования оцинкованной стали является то, что оно достигается за счет использования сплавов цинка природного происхождения. Цинковое покрытие служит жертвенным анодом, который подвергается коррозии вместо основного металла. Эта коррозия обеспечивает электроны, которые обращают коррозионную ячейку вспять и превращают аноды в катоды.

Эта коррозия обеспечивает электроны, которые обращают коррозионную ячейку вспять и превращают аноды в катоды.

Кроме того, изделия из оцинкованной стали служат десятилетиями и полностью подлежат вторичной переработке. Они долговечны, устойчивы к коррозии и защищают от истирания, агрессивных жидкостей, турбулентности, тепла, холода и ударных нагрузок. Оцинкованная сталь обеспечивает полное покрытие и обещает долгий срок службы в соленой воде и едких средах.

Ключевые промышленные применения: морских применений, производственных применений, морских платформ, водоочистных сооружений, солнечных установок, насосов и компрессоров, сельскохозяйственного оборудования, нефте- и газопроводов, архитектурных применений и целлюлозно-бумажных комбинатов.

Порошковая окраска

Порошковая окраска включает в себя нанесение сухой порошкообразной краски, состоящей из пигментов, специальных смол и наполнителей, которые плавятся и сплавляются вместе в процессе отверждения, образуя окрашенное покрытие. Частицы твердого порошка электростатически заряжаются с помощью низкоскоростного пневматического пистолета-распылителя. Этот электростатический заряд притягивает частицы краски к поверхности подложки и удерживает их на месте во время процесса отверждения при высокой температуре. Обычная жидкая краска требует растворителя, чтобы связующие и наполнители оставались в форме жидкой суспензии. Порошковое покрытие использует сухой порошок, наносимый электростатически и отверждаемый при нагревании, что позволяет ему образовывать защитный барьер вокруг металлической подложки. Порошок обычно используется для создания твердого покрытия, более жесткого, чем обычная краска.

Частицы твердого порошка электростатически заряжаются с помощью низкоскоростного пневматического пистолета-распылителя. Этот электростатический заряд притягивает частицы краски к поверхности подложки и удерживает их на месте во время процесса отверждения при высокой температуре. Обычная жидкая краска требует растворителя, чтобы связующие и наполнители оставались в форме жидкой суспензии. Порошковое покрытие использует сухой порошок, наносимый электростатически и отверждаемый при нагревании, что позволяет ему образовывать защитный барьер вокруг металлической подложки. Порошок обычно используется для создания твердого покрытия, более жесткого, чем обычная краска.

Порошковое покрытие может быть относительно дорогим, но оно обладает высокой ударопрочностью, что означает отсутствие сколов и царапин. Он чаще всего используется для приложений, связанных с ударами и истиранием частиц, и продлевает срок службы вашего крана в едких средах.

Порошковое покрытие предлагает дополнительное преимущество декоративного разнообразия, поскольку оно поставляется в стандартных или пользовательских цветах. Он также бывает различной текстуры, включая гладкую, морщинистую, матовую и шероховатую. Системы порошкового покрытия устойчивы к нагреву, коррозии, ударам, истиранию, растворителям и большинству химических веществ. Они также устойчивы к выцветанию под воздействием солнечных лучей и УФ-излучения.

Он также бывает различной текстуры, включая гладкую, морщинистую, матовую и шероховатую. Системы порошкового покрытия устойчивы к нагреву, коррозии, ударам, истиранию, растворителям и большинству химических веществ. Они также устойчивы к выцветанию под воздействием солнечных лучей и УФ-излучения.

Порошковая краска безвредна для окружающей среды, поскольку не содержит летучих органических соединений (ЛОС), загрязняющих веществ, содержащихся в растворителях, используемых в жидких лакокрасочных покрытиях. Они избавляют пользователей от необходимости покупать и обслуживать дорогостоящее оборудование для борьбы с загрязнением, что в долгосрочной перспективе экономит деньги.

Ключевые промышленные приложения: автомобильные приложения, строительство, архитектурные приложения, электрические приложения, сельскохозяйственные приложения, повседневные бытовые приложения, производство и машины.

Предотвращение повреждений с помощью барьеров и ингибиторов

Одна только коррозия стали представляет собой глобальную проблему на триллионы долларов. Экономические потери — не единственные последствия коррозии; разрушение конструкций зданий и мостов может привести к летальному исходу. В этой статье кратко обсуждаются процесс коррозии и методы предотвращения или уменьшения коррозии с помощью покрытий.

Экономические потери — не единственные последствия коррозии; разрушение конструкций зданий и мостов может привести к летальному исходу. В этой статье кратко обсуждаются процесс коррозии и методы предотвращения или уменьшения коррозии с помощью покрытий.

Электрохимическая коррозия

Наиболее распространенными формами коррозии являются химические процессы, при которых металлы в элементарном состоянии с высокой энергией вступают в химическую реакцию для достижения более стабильного положительно заряженного состояния с более низкой энергией. Эти низкоэнергетические состояния часто имеют форму оксидов металлов, поэтому коррозию часто называют окисление .

Процесс коррозии представляет собой реакцию окисления-восстановления (ОВП), поскольку один участник реакции окисляется (металл), а другой восстанавливается (кислород). Оглядываясь на общую химию, мы знаем, что для того, чтобы стать положительно заряженными, атомы металлов должны терять электроны (окисляться). Отличной мнемоникой для запоминания движения электронов в окислительно-восстановительных реакциях, подобных тем, которые происходят в процессе коррозии, является «Нефтяная вышка».

Отличной мнемоникой для запоминания движения электронов в окислительно-восстановительных реакциях, подобных тем, которые происходят в процессе коррозии, является «Нефтяная вышка».

О O xidation

i i s

l l oss

R R eduction

i i s

g g ain

Since electrons течение в процессе коррозии, это электрохимическая реакция, при которой генерируется ток. Для создания электрохимической ячейки, позволяющей коррозии, необходимы три компонента. Эти компоненты:

- донор электронов, называемый анодом

- акцептор электронов, называемый катодом

- проводящий путь для движения электронов между ними.

Часто в ячейке электрохимической коррозии путь для электронов представляет собой проводящую жидкость, называемую электролитом . В то время как чистая вода не обладает высокой проводимостью, растворы солей могут быть такими. По этой причине присутствие солей часто ускоряет коррозию. Удаление или нейтрализация любого из этих компонентов предотвращает возникновение коррозии подложки.

В то время как чистая вода не обладает высокой проводимостью, растворы солей могут быть такими. По этой причине присутствие солей часто ускоряет коррозию. Удаление или нейтрализация любого из этих компонентов предотвращает возникновение коррозии подложки.

Борьба с коррозией с помощью покрытий

Когда объект подвержен окислению, одним из наиболее распространенных методов борьбы с коррозией является нанесение защитного антикоррозионного покрытия. Для предотвращения коррозии можно использовать разные механизмы, но в большинстве защитных покрытий используются два метода. Этими методами являются формирование барьера и разрушение ячейки электрохимической коррозии. Часто оба механизма объединяют в одном покрытии для повышения коррозионной стойкости.

Ищете антикоррозионные материалы для ваших покрытий?

От грунтовок до стартовых составов Prospector может помочь вам найти технические данные, необходимые для выполнения работы. Зарегистрируйтесь сегодня для доступа!

Зарегистрируйтесь здесь

Барьерные покрытия

Одним из способов прерывания работы электрохимической ячейки является создание барьера. Обычно это барьер для влаги и/или кислорода, препятствующий образованию жизнеспособной электрохимической ячейки. Этого можно добиться, используя покрытия из высококристаллических полимерных связующих, препятствующих диффузии этих компонентов через пленку к подложке. Включение ламеллярных (пластинчатых) пигментов также может создавать барьер для кислорода и воды, прерывая поток электронов и предотвращая развитие коррозии.

Обычно это барьер для влаги и/или кислорода, препятствующий образованию жизнеспособной электрохимической ячейки. Этого можно добиться, используя покрытия из высококристаллических полимерных связующих, препятствующих диффузии этих компонентов через пленку к подложке. Включение ламеллярных (пластинчатых) пигментов также может создавать барьер для кислорода и воды, прерывая поток электронов и предотвращая развитие коррозии.

Двумя хорошо известными типами полимерных связующих, используемых в барьерных покрытиях, являются эпоксидные смолы и галогенированные сополимеры . Эти системы образуют пленки с высоким сопротивлением пропусканию воды, водяного пара и кислорода. Предотвращение попадания воды на поверхность предотвращает образование проводящего пути электролита, по которому электроны перетекают от анода к катоду.

Если кислород не может достичь поверхности металла, нет акцептора (катода) для электронов из металла и коррозия не может продолжаться.

Пластинчатые пигменты также препятствуют перемещению воды и кислорода к поверхности металла. Эти пластинчатые пигменты, такие как слюда и тальк, образуют своего рода «лабиринт». Даже если полимерная пленка допускает проникновение кислорода и воды, непрямой путь к поверхности длиннее. Процесс коррозии замедляется, если не останавливается, и поверхность сохраняется.

Барьерные свойства покрытия также зависят от других факторов, таких как толщина пленки. Как правило, если не затрагиваются другие свойства (например, адгезия), более толстые барьеры лучше защищают от коррозии.

Антикоррозионные покрытия

В то время как барьерные покрытия физически защищают поверхность металлов, антикоррозионные покрытия защищают поверхность посредством химических механизмов. Металлы обладают более высокой электрохимической активностью и будут окисляться вместо субстрата или пигментов, что может прервать электрохимический процесс. Поэтому металлы могут быть использованы в качестве компонентов антикоррозионных покрытий.

Одним из самых простых антикоррозионных покрытий является грунтовка с высоким содержанием цинка. Поскольку цинк окисляется легче, чем железо или сталь, он является предпочтительным анодом в электрохимической ячейке, предотвращая коррозию подложки. Это пример катодной защиты металлической подложки, так как цинк действует на катоде электрохимической ячейки.

Алюминий также используется для катодной защиты стальных поверхностей. Свинец и хром чрезвычайно эффективны в качестве ингибиторов коррозии, но проблемы со здоровьем и безопасностью серьезно ограничивают или исключают их использование.

Если ингибитор коррозии воздействует на анод, он обеспечивает анодную защиту. Ингибиторы анодной коррозии предотвращают образование оксидов металлов в подложке. Часто они представляют собой частично растворимые соли анионов, содержащих фосфор или бор. Эти анионы могут иметь различные степени окисления (заряды) в зависимости от химической среды.

Эффективность ингибитора коррозии может широко варьироваться в зависимости от связующего вещества системы покрытия и условий окружающей среды. При определении или разработке защитных покрытий на основе ингибиторов коррозии необходимо учитывать конечное применение, ожидаемый срок службы и условия воздействия.

При определении или разработке защитных покрытий на основе ингибиторов коррозии необходимо учитывать конечное применение, ожидаемый срок службы и условия воздействия.

При правильном выборе и правильном нанесении на должным образом подготовленную основу антикоррозионные покрытия могут служить годами, сохраняя металлические предметы.

Дальнейшее чтение:

- Защитите себя с помощью средств защиты от коррозии и промышленных покрытий

- Основы защиты от коррозии

- Основные сведения об антикоррозионных пигментах

- Общие сведения о многофункциональных покрытиях

Взгляды, мнения и технические анализы, представленные здесь, принадлежат автору или рекламодателю и не обязательно принадлежат ULProspector.com или UL. Появление этого контента в Центре знаний UL Prospector не означает одобрения со стороны UL или ее дочерних компаний.

Весь контент защищен авторским правом и не может быть воспроизведен без предварительного разрешения UL или автора контента.